TUGAS AKHIR

PRARANCANGAN PABRIK

BENZENE

DARI

TOLUENE

DAN HIDROGEN

KAPASITAS 300.000 TON/TAHUN

Oleh:

Tutuk Laksana Wati

I 0506050

Vina Vikryana

I 0506051

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

LEMBAR PENGESAIIAN

TUGAS

AKHIR

PRARANCANGAN PABRIK

BENZENEDARI

TOLAENE DAN HIDROGENKAPASITAS

3OO.OOOTON/TAHUN

Oleh:

Tutuk Laksana Wati

Vina Vikryana

I

0506050r 0506051

ffift^n

,

4-tt

e2.

Pembimbing

II

Bresas S.T. Sembodo" S.T.. M.T.

NrP. 1971nA6 t99903

|

002Dipertahankan di depan tim penguji:

1.

YC. Danarto, S.T., M.T. NrP. 19730827 200012|

A0l

2.

Wusana Agung W., S.T., M.T. NIP. 19801005 200501I

001Segala puji syukur kepada Allah SWT, hanya karena rahmat dan ridho-Nya,

penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan

judul “Prarancangan Pabrik Benzene dari Toluene dan Hidrogen Kapasitas

300.000 Ton / Tahun” ini.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan

baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena

itu, penulis mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat

yang senantiasa diberikan tanpa kenal lelah.

2. Enny Kriswiyanti A., S.T., M.T. selaku Dosen Pembimbing I dan Bregas

S.T. Sembodo, S.T., M.T. selaku Dosen Pembimbing II atas bimbingan

dan bantuannya dalam penulisan tugas akhir.

3. Y.C. Danarto, S.T., M.T. selaku Pembimbing Akademik dan Dosen

Penguji dalam ujian pendadaran tugas akhir.

4. Wusana Agung Wibowo, S.T., M.T. selaku Dosen Penguji dalam ujian

pendadaran tugas akhir.

5. Ir. Arif Jumari, M.Sc. selaku Ketua Jurusan Teknik Kimia FT UNS.

6. Segenap Civitas Akademika atas semua bantuannya.

7. Teman-teman mahasiswa Teknik Kimia FT UNS khususnya tekimers ’06.

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh

karena itu, penulis membuka diri terhadap segala saran dan kritik yang

membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis dan

pembaca sekalian.

Surakarta, Maret 2011

DAFTAR ISI

Halaman Judul ... i

Kata Pengantar... ii

Daftar Isi ... iii

Daftar Tabel ... viii

Daftar Gambar ... xi

Intisari ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Rancangan ... 2

1.2.1 Kebutuhan Benzenedi Indonesia ... 2

1.2.2 Ketersediaan Bahan Baku ... 4

1.2.3 Kapasitas Pabrik Minimal dan Maksimal di Luar Negeri 4 1.3 Pemilihan Lokasi Pabrik ... 5

1.4 Tinjauan Pustaka ... 7

1.4.1 Macam-macam Proses Pembuatan Benzene ... 7

BAB II DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk ... 19

2.1.1 Spesifikasi Bahan Baku ... 19

2.1.2 Spesifikasi Produk Utama ... 19

2.1.3 Spesifikasi Produk Samping ... 20

2.2 Konsep Proses ... 20

2.2.1 Mekanisme Reaksi ... 20

2.2.2 Kondisi Operasi ... 21

2.2.3 Tinjauan Termodinamika ... 22

2.2.4 Tinjauan Kinetika Reaksi... 27

2.3 Diagram Alir Proses dan Tahapan Proses ... 28

2.3.1 Diagram Alir Proses ... 28

2.3.2 Tahapan Proses... 32

2.3.2.1 Tahap Penyimpanan Bahan Baku ... 32

2.3.2.2 Tahap Penyiapan Bahan Baku ... 32

2.3.2.3 Tahap Pembentukan Produk ... 33

2.3.2.4 Tahap Pemurnian Produk ... 34

2.4 Neraca Massa dan Neraca Panas ... 35

2.4.1 Neraca Massa ... 36

2.4.2 Neraca Panas ... 42

2.5 Lay Out Pabrik dan Peralatan Proses ... 46

BAB III SPESIFIKASI ALAT PROSES

3.1 Reaktor ... 53

3.2 Flash Drum... 54

3.3 Menara Destilasi... 55

3.4 Vaporizer... 56

3.5 Tangki ... 57

3.6 Condenser... 58

3.7 Reboiler... 60

3.8 Accumulator... 61

3.9 Heat Exchanger... 62

3.10 Furnace ... 63

3.11 Pompa ... 64

3.12 Kompresor... 66

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM 4.1 Unit Pendukung Proses ... 67

4.1.1 Unit Pengadaan Air ... 68

4.1.1.1 Air Pendingin dan Air Pemadam Kebakaran ... 68

4.1.1.2 Air Konsumsi... 69

4.1.4.1 Listrik untuk keperluan proses dan utilitas... 75

4.1.4.2 Listrik untuk penerangan ... 77

4.1.4.3 Listrik untuk AC ... 79

4.1.4.4 Listrik untuk laboratorium dan instrumentasi.... 79

4.1.5 Unit Pengadaan Bahan Bakar ... 80

4.2 Laboratorium ... 81

4.2.1 Laboratorium Fisik ... 83

4.2.2 Laboratorium Analitik ... 83

4.2.3 Laboratorium Penelitian dan Pengembangan ... 84

4.3 Unit Pengolahan Limbah... 84

BAB V MANAJEMEN PERUSAHAAN 5.1 Bentuk Perusahaan ... 88

5.2 Struktur Organisasi ... 89

5.3 Tugas dan Wewenang ... 94

5.3.1 Pemegang Saham ... 94

5.3.2 Dewan Komisaris ... 94

5.3.3 Dewan Direksi ... 95

5.3.4 Staf Ahli ... 96

5.3.5 Penelitian dan Pengembangan (Litbang) ... 96

5.3.6 Kepala Bagian ... 97

5.3.7 Kepala Seksi ... 100

5.4.2 Karyawan Shift... 101

5.5 Status Karyawan dan Sistem Upah ... 103

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 104

5.6.1 Penggolongan Jabatan ... 104

5.6.2 Jumlah Karyawan dan Gaji ... 104

5.7 Kesejahteraan Sosial Karyawan ... 107

BAB VI ANALISIS EKONOMI 6.1 Penaksiran Harga Peralatan ... 110

6.2 Penentuan Total Capital Investment(TCI) ... 113

6.2.1 Modal Tetap (Fixed Capital Investment)... 114

6.2.2 Modal Kerja (Working Capital Investment) ... 115

6.3 Biaya Produksi Total (Total Poduction Cost) ... 116

6.3.1 Manufacturing Cost... 116

6.3.1.1 Direct Manufacturing Cost(DMC) ... 116

6.3.1.2 Indirect Manufacturing Cost(IMC) ... 116

6.3.1.3 Fixed Manufacturing Cost(FMC) ... 117

6.3.2 General Expense(GE) ... 117

6.4 Keuntungan Produksi ... 118

DAFTAR TABEL

Tabel 1.1 Data Impor BenzeneIndonesia ... 3

Tabel 1.2 Data Pabrik Penghasil Benzenedi Indonesia ... 4

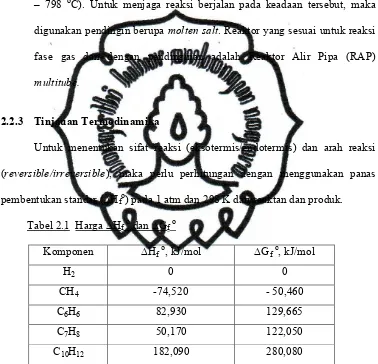

Tabel 2.1 Harga Hfodan Gfo... 22

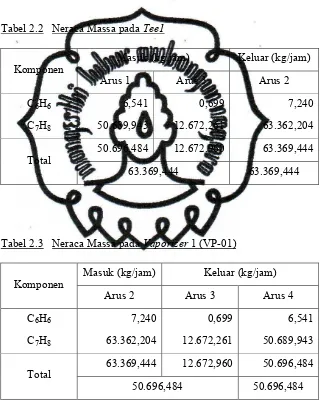

Tabel 2.2 Neraca Massa pada Tee1... 36

Tabel 2.3 Neraca Massa pada Vaporizer1 (VP-01) ... 36

Tabel 2.4 Neraca Massa pada Tee2... 37

Tabel 2.5 Neraca Massa pada Tee3... 37

Tabel 2.6 Neraca Massa pada Tee4... 38

Tabel 2.7 Neraca Massa pada Reaktor ... 38

Tabel 2.8 Neraca Massa pada Flash drum 1(FD-01)... 39

Tabel 2.9 Neraca Massa pada Tee5... 39

Tabel 2.10 Neraca Massa pada Flash drum 2(FD-02)... 40

Tabel 2.11 Neraca Massa pada Tee6... 40

Tabel 2.12 Neraca Massa pada Menara Distilasi 1 (MD-01) ... 41

Tabel 2.13 Neraca Massa pada Menara Distilasi 2 (MD-02) ... 41

Tabel 2.14 Neraca Massa Total ... 42

Tabel 2.15 Neraca Panas pada Vaporizer... 42

Tabel 2.16 Neraca Panas pada Furnace... 43

Tabel 2.17 Neraca Panas pada Reaktor... 43

Tabel 2.20 Neraca Panas pada Flash Drum 2 (FD-02)... 44

Tabel 2.21 Neraca Panas pada Menara Destilasi 1 (MD-01) ... 45

Tabel 2.22 Neraca Panas pada Menara Destilasi 2 (MD-02) ... 45

Tabel 2.23 Neraca Panas pada Total ... 46

Tabel 3.1 Spesifikasi Reaktor ... 53

Tabel 3.2 Spesifikasi Flash Drum... 54

Tabel 3.3 Spesifikasi Menara Destilasi ... 55

Tabel 3.4 Spesifikasi Vaporizer... 56

Tabel 3.5 Spesifikasi Tangki ... 57

Tabel 3.6 Spesifikasi Condensor ... 58

Tabel 3.7 Spesifikasi Reboiler ... 60

Tabel 3.8 Spesifikasi Accumulator ... 61

Tabel 3.9 Spesifikasi Heat Exchanger ... 62

Tabel 3.10 Spesifikasi Furnace ... 63

Tabel 3.11 Spesifikasi Pompa ... 64

Tabel 3.12 Spesifikasi Kompresor ... 66

Tabel 4.1 Kebutuhan air pendingin... 72

Tabel 4.2 Kebutuhan air konsumsi umum dan sanitasi... 73

Tabel 5.3 Perincian Golongan dan Gaji Karyawan ... 106

Tabel 6.1 Indeks Harga Alat ... 111

Tabel 6.2 Modal Tetap ... 114

Tabel 6.3 Modal Kerja ... 115

Tabel 6.4 Direct Manufacturing Cost ... 116

Tabel 6.5 Indirect Manufacturing Cost... 116

Tabel 6.6 Fixed Manufacturing Cost ... 117

Tabel 6.7 General Expense... 117

DAFTAR GAMBAR

Gambar 1.1 Grafik Data Impor Benzenedi Indonesia ... 3

Gambar 1.2 Gambar Pemilihan Lokasi Pabrik ... 7

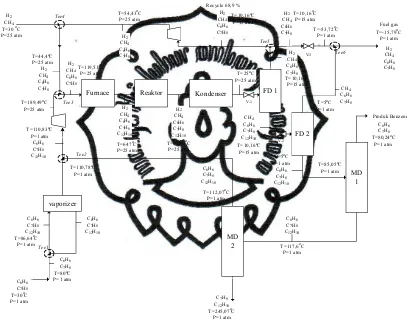

Gambar 2.1 Diagram Alir Proses... 29

Gambar 2.2 Diagram Alir Kualitatif ... 30

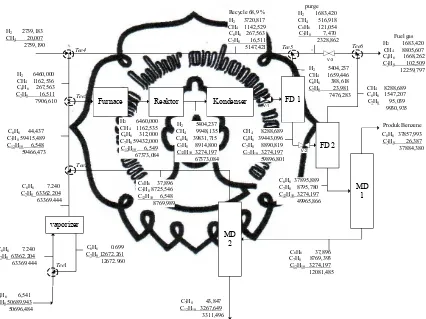

Gambar 2.3 Diagram Alir Kuantitatif ... 31

Gambar 2.4 LayoutPabrik... 49

Gambar 2.5 LayoutPeralatan Proses ... 52

Gambar 4.1 Skema Pengolahan Air Laut ... 71

Gambar 4.2 Skema Pengolahan Air KTI ... 72

Gambar 4.3 Skema Instalasi Pengolahan Air Limbah (IPAL) ... 86

Gambar 5.1 Struktur Organisasi Pabrik Benzene... 93

Gambar 6.1 Chemical Engineering Cost Index ... 112

Tutuk Laksana Wati dan Vina Vikryana, 2011, Prarancangan Pabrik

Benzene dari Toluene dan Hidrogen Kapasitas 300.000 Ton/Tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta

Benzenebanyak digunakan sebagai bahan pelarut dalam ekstraksi maupun distilasi, juga digunakan sebagai bahan baku pembuatan senyawa lain seperti

styrene, phenol, aniline, dan chlorobenzene. Untuk memenuhi kebutuhan dalam negeri, maka dirancang pabrik benzene dengan kapasitas 300.000 ton/tahun dengan bahan baku toluene 401.516,153 ton/tahun dan gas hidrogen 10.890.511,46 m3/tahun pada 30 oC dan tekanan 25 atm. Dengan memperhatikan beberapa faktor, seperti aspek penyediaan bahan baku, transportasi, tenaga kerja, pemasaran, serta utilitas, maka lokasi pabrik yang cukup strategis adalah di Kawasan Industri Cilegon, Banten.

Peralatan proses yang ada antara lain vaporizer, kompresor, furnace,

reaktor, kondensor parsial, flash drum, menara distilasi, dan pompa. Benzen

dihasilkan dari reaksi toluene dan hidrogen dalam Reaktor Alir Pipa (RAP)

Multitube pada kondisi non isotermal non adiabatik pada suhu 621 – 648 oC dan tekanan 25 atm. Produk gas dari reaktor masuk Kondensor Parsial untuk diembunkan sebagian menjadi campuran uap dan cair, kemudian diumpankan ke dalam Flash Drum untuk memisahkan gas hidrogen dan gas metana dari campuran tersebut. Gas hidrogen yang terpisah direcycle sebanyak 68,9% dan sisanya dijadikan fuel gaspada Furnace. Produk cair yang mengandung benzene, sisa toluene dan diphenyldipisahkan dalam Menara Distilasi untuk mendapatkan

benzene dengan kemurnian 99,93%berat. Sisa toluene dan diphenyl dipisahkan lagi dengan Menara Distilasi untuk mendapatkan produk samping diphenyl

dengan kemurnian 98,67%berat. Sedangkan toluenesisa di-recycleuntuk bereaksi lagi membentuk benzene.

Utilitas terdiri dari unit penyediaan air pendingin, pendingin reaktor (molten salt), tenaga listrik, penyediaan bahan bakar, dan unit pengolahan limbah. Terdapat tiga laboratorium, yaitu laboratorium fisik, laboratorium analitik, dan laboratorium penelitian dan pengembangan, untuk menjaga kualitas bahan baku dan produk.

Perusahaan berbentuk Perseroan Terbatas (PT) dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shiftdan non shift .

BAB I

PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Memasuki era perdagangan bebas, Indonesia dituntut untuk mampu

bersaing dengan negara lain dalam bidang industri. Perkembangan industri di

Indonesia sangat berpengaruh pada ketahanan ekonomi Indonesia yang akan

menghadapi banyak persaingan di pasar bebas nanti. Sektor industri kimia banyak

memegang peranan dalam memajukan perindustrian di Indonesia. Inovasi proses

produksi maupun pembangunan pabrik baru yang berorientasi pada pengurangan

ketergantungan kita pada produk impor maupun untuk menambah devisa negara

sangat diperlukan, salah satunya dengan pembangunan pabrik benzene.

Benzene merupakan salah satu produk petrokimia yang berbentuk cincin

tunggal dan merupakan senyawa aromatis dengan rumus molekul C6H6. Senyawa

ini berupa cairan jernih yang bersifat volatile, mudah terbakar, dan beracun.

Benzene mempunyai fungsi yang sangat penting dalam menunjang pembangunan

sektor industri. Dalam industri, benzenebanyak digunakan sebagai bahan pelarut

dalam ekstraksi maupun distilasi. Selain itu benzene juga digunakan sebagai

bahan baku dalam pembuatan senyawa kimia organik lain (intermediet) dari

produk-produk komersial, antara lain : styrene, phenol, cyclohexane, aniline,

impor dapat dikurangi. Bahkan apabila produksi sudah melebihi kebutuhan dalam

negeri benzenedapat menjadi produk ekspor.

Bahan baku pembuatan benzeneadalah toluenedan gas Hidrogen. Untuk

bahan baku toluene dapat dipenuhi oleh PT. Pertamina RU IV, sedangkan untuk

gas Hidrogen dapat dipenuhi oleh PT.Air LiquideIndonesia.

Selain pertimbangan tersebut, pendirian pabrik ini juga didasarkan pada

hal-hal sebagai berikut :

1. Menciptakan lapangan kerja baru, yang berarti dapat mengurangi jumlah

pengangguran.

2. Memacu pertumbuhan industri-industri baru yang menggunakan bahan baku

benzene.

3. Mengurangi ketergantungan impor dari negara asing.

4. Meningkatkan pendapatan negara dari sektor industri, serta menghemat devisa

negara.

5. Meningkatkan kualitas sumber daya manusia Indonesia lewat alih teknologi.

Dari berbagai pertimbangan di atas dapat disimpulkan bahwa sangat

diperlukan pendirian pabrik benzenedi Indonesia.

1.2 Kapasitas Rancangan

Ada beberapa pertimbangan yang perlu diperhatikan dalam pemilihan

kapasitas pabrik benzene yaitu :

jumlah impor benzeneIndonesia sejak tahun 2005 dapat dilihat pada Tabel 1.1.

Tabel 1.1 Data Impor BenzeneIndonesia

Tahun Jumlah (ton)

2005 187.554,005

2006 110.252,885

2007 106.204,189

2008 143.348,768

2009 163.182,653

(Badan Pusat Statistik Indonesia, 2010)

y = 19593,3876x - 39202978,49

0 20000 40000 60000 80000 100000 120000 140000 160000 180000 200000

2004 2005 2006 2007 2008 2009 2010

J

u

m

la

h

Tahun

y = (19593,387 X) – 39202978,49

y = (19593,387 x 2015 ) – 39202978,49

y = 277.696,315 ton

1.2.2 Ketersediaan Bahan Baku

Bahan baku benzene adalah toluene dan gas hidrogen. Toluene diperoleh

dari PT. Pertamina RU IV, Cilacap. Sedangkan gas hidrogen diperoleh dari PT.Air

Liquide, Cilegon, sehingga ketersediaan bahan baku tidak menjadi masalah, karena

cukup tersedia.

1.2.3 Kapasitas Pabrik Minimal dan Maksimal di Luar Negeri

Untuk memproduksi benzene harus diperhitungkan juga kapasitas produksi

yang menguntungkan. Kapasitas produksi secara komersial yang telah ada terlihat

pada Tabel 1.2.

Tabel 1.2 Data Pabrik Penghasil Benzene di Dunia

Pabrik Kapasitas (ton)

Dow Chemical, USA 752.000

Exxon Corp. 50.000

USX Corp. 23.000

Solomon Inc. 17.000

Shell Oil Co. 685.000

(Kirk and Othmer, 1991)

benzenesebesar 300.000 ton/tahun, sehingga diharapkan :

1. Dapat memenuhi kebutuhan benzenedalam negeri.

2. Dapat memberikan keuntungan karena kapasitas rancangan berada diatas

kapasitas terkecil pabrik yang ada di dunia.

3. Dapat merangsang berdirinya industri-industri lainnya yang menggunakan

bahan baku benzene.

1.3 Pemilihan Lokasi Pabrik

Letak geografis suatu pabrik mempunyai pengaruh yang sangat besar

terhadap keberhasilan perusahaan. Beberapa faktor dapat menjadi acuan dalam

menentukan lokasi pabrik antara lain, penyediaan bahan baku, pemasaran

produk, transportasi dan tenaga kerja. Berdasarkan tinjauan tersebut maka lokasi

pabrik benzeneini dipilih di Cilegon, Banten dengan pertimbangan sbb :

a. Penyediaaan bahan baku

Toluene sebagai bahan baku pembuatan benzene diperoleh dari PT.

Pertamina RU IV, Cilacap. Sedangkan gas hidrogen diperoleh dari PT. Air

Liquide, Cilegon. Orientasi pemilihan ditekankan pada jarak lokasi sumber

bahan baku dengan pabrik cukup dekat. Terutama bahan baku gas hidrogen

yang akan disalurkan oleh PT.Air Liquidedengan jalur perpipaan.

Daerah Cilegon merupakan daerah yang tepat untuk daerah pemasaran

karena banyaknya industri kimia yang menggunakan bahan baku benzene

diantaranya :

1. Industri alkylbenzeneyang diproduksi PT. Unggul Indah Corporation

2. Industri ethylbenzeneyang diproduksi PT. Stirindo Mono Indonesia

c. Transportasi

Kawasan industri Cilegon dekat dengan pelabuhan laut Merak, telah

ada sarana transportasi jalan raya, sehingga mempermudah sistem

pengiriman bahan baku dan produk.

d. Tenaga kerja

Kawasan industri Cilegon terletak di daerah Jawa Barat dan Jabotabek

yang syarat dengan lembaga pendidikan formal maupun non formal dimana

banyak dihasilkan tenaga kerja ahli maupun non ahli, sehingga tenaga

kerja mudah didapatkan.

e. Utilitas

Utilitas yang diperlukan seperti air, bahan baku dan tenaga listrik

dapat dipenuhi karena lokasi terletak di kawasan industri.

Penyediaan air, untuk kebutuhan air minum dan sanitasi diperoleh dari

PT. Krakatau Tirta Industri, sedangkan untuk kebutuhan proses

menggunakan air laut dari Selat Sunda.

Gambar 1.

1.4 Tinjauan Pustaka

1.4.1 Macam-macam

Pada awalnya benzene

bumi dan batubara. Akan

minyak bumi dikenal pula

bakunya dari bahan aromatis

pembuatan benzene deng

benzeneterus meningkat. Macam

Gambar 1.2 Gambar Pemilihan Lokasi Pabrik

Tinjauan Pustaka

macam Proses Pembuatan Benzene

enzenesebagian besar diproduksi dari bahan baku

batubara. Akan tetapi disamping pembuatan benzene dari batu

dikenal pula adanya proses sintesis. Proses ini menggunakan

bahan aromatis yang sudah jadi, seperti toluenedan xylene

dengan cara sintesis dikembangkan mengingat kebutuhan

at. Macam-macam proses sintesis adalah :

bahan baku minyak

dari batu bara dan

menggunakan bahan

ylene. Proses

senyawa aromatis. Untuk mempercepat reaksi, proses ini berlangsung

dengan bantuan katalis platinum-alumina. Reaksinya meliputi:

a. Isomerisasi Paraffin

b. Hydrocracking

c. DehidrogenasiCyclohexane

d. Isomerisasi/Dehidrogenasi Cyclopentane

e. Dehidrosikliasi Paraffin

Salah satu proses yang termasuk catalytic reforming adalah

Platforming(UOP, Inc). Proses ini dioperasikan pada suhu 495-525oC

dan tekanan 0,8-5MPa (Mc. Ketta, 1977).

2. Hidrodealkilasi (HDA)

Hidrodealkilasi dikembangkan untuk mengubah higher aromatis

menjadi benzene. Proses ini memproduksi benzenedengan kemurnian

tinggi. Proses ini berlangsung pada suhu dan tekanan tinggi dan

dibantu hidrogen. Dengan adanya hidrogen akan menghilangkan gugus

alkil pada senyawa aromatis sehingga menghasilkan benzene dan gas

parafin ringan. HDA dapat dilakukan secara thermal ataupun katalitik.

Hidrodealkilasi thermal dioperasikan pada suhu 1000-1470oF dan

tekanan 200-1000 lb/in2gauge, sedangkan catalytic hydrodealkylation

pada suhu 930-1100oF dan tekanan 590-875 lb/in2gauge.

Reaksi yang terjadi adalah:

3. Disproporsionasi toluene

Proses ini dikembangkan dari 2 toluene menjadi benzene dan

xylene. Salah satu contoh proses ini adalah Proses Tatoray. Proses

Tatorayberlangsung pada suhu 350-530oC dan tekanan 1-5 MPa (10 –

50 atm). Hasil yang diperoleh biasanya 37% benzene dan 55% xylene.

Reaksi yang terjadi:

2 C6H5CH3→ C6H6+ C6H4(CH3)2

(Kirk and Othmer, 1991)

4. PirolisaGasoline

Pirolisa gasoline atau dripolene adalah hasil samping dari produksi

etilena. Dengan umpan senyawa hidrokarbon ringan seperti ethanedan

propane, dripolene akan terbentuk. Kandungan senyawa aromatis

dripolene sekitar 65%, dimana 50% adalah benzene. Benzene dan

senyawa aromatis lainnya hanya dapat diperoleh setelah melewati

proses hidrogenasi dan desulfurisasi. Proses ini untuk menghilangkan

senyawa tidak stabil seperti olefin dan senyawa sulfur yang merusak

senyawa aromatis (Mc. Ketta, 1977).

Dari beberapa proses pembuatan benzene, proses yang dipilih adalah

dan gas parafin ringan. Pada proses ini dikenal dua macam proses yaitu

hidrodealkilasi termal dan katalitik. Dalam perancangan ini proses yang

digunakan adalah hidrodealkilasi termal. Proses ini berlangsung pada suhu

1000-1470oF dan tekanan 200-1000 lb/in2gauge. Reaksi bersifat eksotermik.

Reaksi utama:

CH3+ H2→ + CH4

Reaksi samping:

2 → + H2

(Mc. Ketta, 1977)

Keuntungan HDA termal diantaranya: non katalitik, produk samping yang

dihasilkan lebih sedikit, dan tidak terbentuk coke.

1.4.2 Kegunaan Produk

Benzene merupakan salah satu produk petrokimia yang sangat penting

untuk pembuatan bahan kimia, antara lain :

1. Ethylbenzene

Ethylbenzene ini mempunyai kegunaan untuk industri styrene,

divinylbenzene, polystyrene, resin ion exchanger.

2. Cumene

Cumeneini dimanfaatkan dalam pembuatan fenol yaitu bahan pembuat

3. Nitrobenzene

Nitrobenzene digunakan dalam pembuatan poliuretan, herbisida, dan

anilin. Dimana anilin berguna sebagai pelarut, bahan dasar zat warna

dan bahan peledak.

4. Cyclohexane

Cyclohexane bermanfaat untuk industri nilon 6 dan nilon 66 yaitu

bahan baku dalam industri tekstil dan untuk pembuatan plasticizer.

5. Detergen alkilat

Detergen alkilat digunakan pada pembuatan detergen dan zat aditif

minyak pelumas.

6. Chlorobenzene

Chlorobenzene sebagai bahan pembuat DDT, bahan insektisida lain,

dan phenol.

7. Maleic anhydride

Maleic anhydridesebagai bahan baku fumarat dan poliester resin.

(Mc. Ketta, 1977)

1.4.3 Sifat Fisis dan Kimia Bahan Baku dan Produk

1.4.3.1 Sifat Fisis dan Kimia Bahan Baku

Temperatur kritis, oC : 318.65

Tekanan kritis, MPa : 4,108

Densitas, g/cm3 : 0,8623

Viskositas, cp

Gas : 0,00698

Liquid : 0,5068

Kapasitas panas, J/mol.K

Gas : 104,7

Liquid : 156,5

Panas pembentukan, kJ/mol : 50,17

Panas penguapan, kJ/mol : 38,26

Panas pembakaran, kJ/mol : -3734

(Kirk and Othmer, 1991)

Sifat kimia

Hidrogenasi termal dari toluene akan menghasilkan benzene,

methanedan diphenyl.

(toluene) (benzene) (methane)

(diphenyl) + CH3 CH3

H2

(toluene) (asam benzoat)

Oksidasi parsial menghasilkan stilbene

(toluene) (stilbene)

(Kirk and Othmer, 1991)

b. Hidrogen

Sifat fisis

Berat molekul : 2,016

Titik leleh, oC : - 256,6

Titik didih, oC : - 252,7

Temperature kritis, oC : -239.97

Tekanan kritis, kPa : 1315

Panas penguapan, J/mol : 911,3

Densitas, g/cm3(pada 30 oC 25 atm) : 0.002

(Kirk and Othmer, 1991)

Sifat kimia

CH3

O2,Br,Co,Mn

50oC COOH

2 CH3

O

Dibawah kondisi tertentu, hidrogen bereaksi dengan nitrit oksida

menghasilkan nitrogen.

2 NO + 2 H2→ N2+ 2 H2O

(Kirk and Othmer, 1991)

1.4.3.2 Sifat Fisis dan Kimia Produk

a. Benzene

Sifat fisika

Berat molekul : 78,115

Titik beku, oC : 5,530

Titik didih, oC : 80,094

Densitas, g/cm3

Pada 20oC : 0,8789

Pada 25oC : 0,8736

Tekanan uap, kPa : 12,6

Viskositas, cp : 0,6010

Temperature kritis, oC : 289,01

Tekanan kritis, kPa : 4,898 x 103

Panas pembentukan, kJ/mol

Gas : 82,93

Liquid : 49,08

Panas penguapan, kJ/mol : 33,899

Kelarutan dalam H2O, g / 100 g H2O : 0,180

(Kirk and Othmer, 1991)

Sifat kimia

Oksidasi

Benzene dioksidasi dengan permanganate atau dikromat menjadi

air dan karbondioksida.

C6H6 CO2+ H2O

(benzene)

(Kirk and Othmer, 1991)

Oksidasi fase uap dengan udara dan katalis vanadium pentoksida

menjadi maleic anhydride.

C6H6 + 4 O2 C4H2O3 + 2 CO2 + H2O

(benzene) (maleic anhydride)

(Mc. Ketta, 1977)

Benzoquinone adalah produk samping oksidasi benzenepada suhu

410-430oC. Oksidasi dengan hidrogen peroksida menghasilkan

phenol. Phenoldapat juga diperoleh dengan mengoksidasi benzene

dalam fase uap pada suhu 450-800oC tanpa menggunakan katalis MnO4/Cr2O3

Hidrogenasi katalitik benzene fase uap berlangsung pada suhu

sekitar 200oC.

(benzene) (cyclobenzene)

(Kirk and Othmer, 1991)

Halogenasi

Produk substitusi atau adisi diperoleh dengan halogenasi benzene.

Benzene direaksikan dengan Br2 dan Cl2 (katalis halida logam)

akan diperoleh chlorobenzene dan bromobenzene. Chlorobenzene

dihasilkan melalui reaksi pada fase cair dengan katalis

molybdenum chloride dan kondisi operasinya pada suhu 30-50oC

dan tekanan atmosfer.

C6H6+ Cl2 C6H5Cl + HCl

C6H6+ Br2 C6H5Br2+ HCl

(Kirk and Othmer, 1991)

Nitrasi

Benzene dinitrasi menjadi nitrobenzene. Proses nitrasi dengan

menggunakan campuran asam nitrat dan sulfat pekat pada suhu

50-55oC akan menghasilkan nitrobenzene yang lebih besar sekitar

95%.

FeCl3

FeBr3

H2, Ni, Co 200 oC

+ HNO3+ H2SO4 + H3O++ HSO4

-NO2

Sulfonasi

Benzene bereaksi dengan asam sulfat (uap) pada suhu ruangan

menghasilkan asam benzene sulfonat. Dalam asam sulfat uap

ditambahkan sulfur trioksida (SO3). Sulfonasi dapat juga dilakukan

dengan asam sulfat saja, tetapi reaksinya lebih lambat.

(benzene) (benzene sulfonat)

(Kirk and Othmer, 1991)

Alkilasi

Hasil alkilasi benzeneseperti ethylbenzenedan cumenediproduksi

dengan mereaksikannya dengan etilen dan propilen. Reaksi

berlangsung baik dalam fase uap maupun cair. Katalis yang

digunakan seperti BF3, aluminium chloride (AlCl3) atau asam

poliphospat(Kirk and Othmer, 1991).

(isopropil klorida) (cumene)

(Fessenden & Fessenden, 1986) + SO3

H2SO4pekat

25oC SO3H

50%

+ (CH3)2CHCl

AlCl

30oC

(dari range suhu reaksi 537 – 798 oC) tekanan 25 atm. Reaksi yang terjadi reaksi

hidrodealkilasi atau reaksi pemecahan gugus metil dari tolueneuntuk membentuk

benzenedan methane:

C6H5CH3+ H2→ C6H6+ CH4

(Mc. Ketta, 1977)

Umpan toluene diuapkan dalam vaporizer untuk kemudian dicampur

dengan gas hidrogen dan dipanaskan dengan furnace sebelum masuk reaktor. Di

dalam reaktor, toluene dan hidrogen bereaksi membentuk benzene dan methane

serta hasil samping diphenyl fase gas. Setelah bereaksi, gas keluaran dari reaktor

masuk ke kondensor parsial untuk dikondensasikan menjadi campuran uap-cair.

Campuran tersebut kemudian masuk ke dalam flash drum untuk memisahkan

semua gas hidrogen dan gas methane yang terikut dalam produk. Benzene dan

diphenyl serta sisa toluene yang tidak bereaksi, kemudian dipisahkan

menggunakan Menara Distilasi (MD). Produk benzene memiliki kemurnian

99,93% berat dan produk samping berupa diphenyl dengan kemurnian 98,67%

BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk

2.1.1 Spesifikasi Bahan Baku

a. Toluene(C7H8)

Wujud : cairan jernih tanpa endapan

Kemurnian : min. 98,5 % berat

Impuritas : C6H6( maks. 1,5 % berat )

Densitas : 0,865 – 0,870 (pada 20oC)

(www.pertamina.com)

b. Hidrogen (H2)

Wujud : gas

Kemurnian : 99,99 % berat

Impuritas : CH4(0,01 % berat)

(www.uk.airliquide.com)

2.1.2 Spesifikasi Produk Utama

Benzene(C6H6)

Wujud : cairan jernih

Kemurnian : min. 99,90 % berat

2.1.3 Spesifikasi Produk Samping

Diphenyl(C12H10)

Wujud : Cairan berwarna kuning

Kemurnian : min. 98,5 % berat

Impuritas : C7H8( maks. 1,5 % berat )

(www.merck-chemicals.co.id)

2.2 Konsep Proses

2.2.1 Mekanisme Reaksi

Proses pembuatan benzenedengan cara hidrodelakilasi toluene dilakukan

dalam reaktor alir pipa (tubular reactor), dimana gas toluene dan hidrogen

dimasukkan bersamaan ke dalam reaktor melalui bagian tube reaktor. Di dalam

reaktor terjadi reaksi:

C6H5CH3 (g)+ H2 (g)→ C6H6 (g)+ CH4 (g)

Reaksi samping:

2 C6H6 (g)C12H10 (g)+ H2 (g)

Hidrodealkilasi termal ini menghasilkan produk utama benzene dan reaksi

samping menghasilkan diphenyl.

Pada proses HDA termal terjadi dealkilasi dengan cara substitusi karena

adanya hidrogen. Dealkilasi ini pada dasarnya adalah reaksi pemutusan ikatan

H2↔ H* + H*

C6H5CH3+ H*→ C6H5* + CH4

C6H5* + H2→ C6H6+ H*

H* + H*↔ H2

(Mc. Ketta, 1977)

2.2.2 Kondisi Operasi

Temperatur

Penentuan temperatur reaksi di reaktor harus memperhatikan fase

reaksi dan tinjauan secara termodinamika, untuk itu temperatur reaksi

dijaga pada suhu optimum 621 – 648 oC (dari range suhu reaksi 537 – 798

o

C). Hal ini didasarkan pada temperatur tersebut dihasilkan konversi dan

selektivitas optimum. Jika temperatur melebihi range tersebut maka akan

terjadi hydrocrackingsehingga konversi reaksi akan turun. Sedangkan jika

suhu di bawah range suhu tersebut, reaksi akan berjalan lambat (Mc. Ketta,

1977).

Tekanan

Tekanan operasi dalam reaktor ditentukan sebesar 25 atm (dari range

14,6 – 69,1 atm) dengan tinjauan bahwa kondisi reaktan dalam reaktor

dari tolueneyang bereaksi untuk membentuk benzene tersebut (Mc. Ketta,

1977).

Reaksi dijalankan pada kondisi non isotermal non adiabatik dimana

reaksi dijaga pada suhu optimum 621 – 648 oC (dari range suhu reaksi 537

– 798 oC). Untuk menjaga reaksi berjalan pada keadaan tersebut, maka

digunakan pendingin berupa molten salt. Reaktor yang sesuai untuk reaksi

fase gas dan dengan pendinginan adalah Reaktor Alir Pipa (RAP)

multitube.

2.2.3 Tinjauan Termodinamika

Untuk menentukan sifat reaksi (eksotermis/endotermis) dan arah reaksi

(reversible/irreversible), maka perlu perhitungan dengan menggunakan panas

[image:35.612.132.510.213.577.2]pembentukan standar (∆Hfo) pada 1 atm dan 298 K dari reaktan dan produk.

Tabel 2.1 Harga ∆Hfodan ∆Gfo

Komponen ∆Hfo, kJ/mol ∆Gfo, kJ/mol

H2 0 0

CH4 -74,520 - 50,460

C6H6 82,930 129,665

C7H8 50,170 122,050

C10H12 182,090 280,080

(Yaws, 1999)

Pada proses pembentukan benzene terjadi reaksi berikut :

Sehingga didapatkan,

a. Untuk reaksi utama

C6H5CH3 (g)+ H2 (g)→ C6H6 (g)+ CH4 (g)

i. Panas reaksi standar (∆HRo)

∆HRo = ∑ ∆Hfoproduk -∑ ∆Hforeaktan

∆HRo = ( ∆HfoC6H6+ ∆HfoCH4) – (∆HfoC6H5CH3+ ∆HfoH2)

= (82,930 + (-74,520) ) – (50,170 + 0)

= - 41,760 kJ/mol

Karena∆HRobernilai negatif maka reaksi bersifat eksotermis.

∆H920 pada suhu reaksi 647oC (920 K) adalah :

dH = Cp.dT

∆H920 =

920K

298K

dT Cp.

∆H920 = [ ∑ Cp produk -∑ Cp reaktan ] dT

∆H920 = 215.542,596 J/mol – 218.501,396 J/mol

∆H920 = -2.958,8 J/mol

∆H = ∆HRo+ ∆H920

= - 41.760 – 2.958,8

∆HRo: Panas reaksi, J/mol

K : Konstanta Kesetimbangan

T : Suhu standar =298 K

R : Tetapan Gas Ideal = 8,314 J/mol.K

sehingga Godari reaksi tersebut adalah :

Gfo = Gfoproduk-Gforeaktan

Gfo = ( ∆G C6H6+ ∆G CH4) – ( ∆G C6H5CH3+ ∆G H2)

= (129,665+ (- 50,460) ) – (122,050 + 0)

= - 42,845 kJ/mol

RT ΔG K ln o f 298 =

K 298 . J/mol.K 8,314 J/mol 42.845 = 17,293

K298 = 3,238 x 107

iii. Konstanta kesetimbangan (K) pada T = 647oC = 920 K

1 2 0 R 298 1 T 1 T 1 R ΔH K K ln Dengan :

K298 = Konstanta kesetimbangan pada 298 K

K1 = Konstanta kesetimbangan pada suhu operasi

T1 = Suhu standar (25oC = 298 K)

T2 = Suhu operasi (647oC = 920 K)

R = Tetapan Gas Ideal = 8,314 J/mol.K

K 298 1 K 20 9 1 J/mol.K 8,314 J/mol 41.760 10 x 3,238 K

ln 1 7

10 x 3,238

K

ln 1 7 = - 11,395

1,124x10-5 = 1 7 10 x 3,238

K

K1 = 363,951

Karena harga konstanta kesetimbangan relatif besar, maka reaksi

berlangsung searah, yaitu ke kanan (irreversible).

b. Untuk reaksi samping (K2)

2 C6H6 (g)C12H10 (g)+ H2 (g)

i. Panas reaksi standar (∆HRo)

∆HRo = ∑ ∆Hfoproduk -∑ ∆Hforeaktan

∆HRo = ( ∆HfoC12H10+ ∆HfoH2) – ( 2. ∆HfoC6H6)

= ( 182,090 + 0 ) – ( 2 x 82,930)

= 16,230 kJ/mol

Karena∆HRobernilai positif maka reaksi bersifat endotermis.

∆H920 pada suhu reaksi 647oC (920 K) adalah :

∆H = ∆HRo+ ∆H920

= 16.230 – (- 186.798,758)

= 203.028,758 J/mol

ii. Konstanta kesetimbangan (K) pada keadaan standar

Gf0= - RT ln K

Dimana:

Gf0 : Energi Gibbs pada keadaan standar (T = 298 oK, P = 1 atm), J/mol

∆HRo: Panas reaksi, J/mol

K : Konstanta Kesetimbangan

T : Suhu standar = 298 K

R : Tetapan Gas Ideal = 8,314 J/mol.K

sehingga Godari reaksi tersebut adalah :

Gfo = Gfoproduk-Gforeaktan

Gfo = ( ∆G C12H10+ ∆G H2) – ( 2 x ∆G C6H6)

= ( 280,080 + 0 ) – ( 2 x 129,665 )

= 20,750 kJ/mol

RT ΔG K ln o f 298 =

K 298 . J/mol.K 8,314 J/mol 20.750

= - 8,375

K298 = 2,305 x 10-4

i. Konstanta kesetimbangan (K) pada T = 647 oC = 920 K

K2 = Konstanta kesetimbangan pada suhu operasi

T1 = Suhu standar (25 oC = 298 K)

T2 = Suhu operasi (647 oC = 920 K)

R = Tetapan Gas Ideal = 8,314 J/mol.K

∆HRo= Panas reaksi standar pada 298 K

K 298 1 K 20 9 1 J/mol.K 8,314 J/mol 16.230 -2,305x10 K

ln 2 -4

4 -2 2,305x10

K

ln = 4,429

83,838 = 2 -4 2,305x10

K

K2 = 0,019

Karena harga konstanta kesetimbangan K2relatif kecil, maka reaksi

berlangsung bolak-balik (reversible).

2.2.4 Tinjauan Kinetika Reaksi

Proses hidrodealkilasi (HDA) toluene menjadi benzenepada fase gas dan

non-catalytic, reaksi yang terjadi adalah:

Reaksi 1 : C7H8+ H2→ C6H6+ CH4

Persamaan kecepatan reaksi dikalkulasi dan didapatkan nilai sebagai

berikut:

r = 3.6858. 10 . exp −2.5616. 10T PP .

r = 0.62717. exp −1.5362. 10T P

r = 0.08124. exp −1.2237. 10T PP

Dimana r1. r2 dan r3 dalam lbmol/(min.ft3), T dalam K, dan Pj dalam psia

(www.engr.uky.edu)

2.3 Diagram Alir Proses dan Tahapan Proses

2.3.1 Diagram Alir Proses

Diagram alir prarancangan pabrik benzenedari toluenedan hidrogen dapat

ditunjukan dalam tiga macam, yaitu :

a. Diagram alir proses (Gambar 2.1)

b. Diagram alir kualitatif (Gambar 2.2 )

Arus 1 Arus 2 Arus 3 Arus 4 Arus 5 Arus 6 Arus 7 Arus 8 Arus 9 Arus 10 Arus 11 Arus 12 Arus 13 Arus 14 Arus 15 Arus 16 Arus 17 Arus 18 Arus 19 Arus 20 Arus 21 1H2 0.000 0.000 0.000 0.000 0.0006460.0005404.237 5404.237 5404.2371683.420 3720.8172739.183 6460.000 0.000 0.0001683.420 0.000 0.000 0.000 0.000 0.000

2CH4 0.000 0.000 0.000 0.000 0.000 1162.53589948.136 9948.136 1659.446 516.9181142.529 20.007 1162.536 8288.6898288.689 8805.607 0.000 0.000 0.000 0.000 0.000 3C6H6 6.541 7.240 0.699 6.541 44.437 312.000 39831.714 39831.714 388.618 121.054 267.563 0.000 267.563 39443.0961547.207 1668.262 37895.889 37857.993 37.896 0.000 37.896 4C7H8 50689.943 63362.204 12672.261 50689.943 59415.489 59432.0008914.800 8914.800 23.981 7.470 16.511 0.000 16.511 8890.819 95.039 102.509 8795.780 26.387 8769.393 43.8478725.546 5C12H10 0.000 0.000 0.000 0.000 6.548 6.548 3274.197 3274.197 0.000 0.000 0.000 0.000 0.0003274.197 0.000 0.0003274.196 0.0003274.1963267.649 6.548 Jumlah 50696.484 63369.444 12672.960 50696.484 59466.473 67373.084 67373.084 67373.084 7476.2832328.862 5147.4212759.190 7906.610 59896.8019930.935 12259.797 49965.866 37884.380 12081.4853311.496 8769.989

Tee5 Tee4 Tee2 H2 CH4 H2 CH4 C6H6 C7H8 Furnace H2 CH4 C6H6 C7H8 Reaktor H2 CH4 C6H6 C7H8 C12H10 Kondenser

T=25oC P=25 atm FD 1 H2 CH4 C6H6 C7H8 CH4 C6H6 C7H8

C12H10 FD 2

CH4 C6H6 C7H8 C6H6 C7H8 C12H10 MD 1 C6H6 C7H8 C6H6 C7H8 C12H10 MD 2 C6H6 C7H8 C12H10 C7H8 C12H10 C6H6 C7H8 vaporizer C6H6 C7H8 C12H10 H2 CH4 C6H6 C7H8 C12H10 C6H6 C7H8 C12H10

Recycle 68,9 %

Produk Benzene Tee1 T=30o C P=1 atm T=110,78o C P=1 atm T=30 oC

P=25 atm

T=638,7oC P=25 atm

T=10,16o C P=15 atm

T=10,16oC P=15 atm

T=5o C P=1 atm

T=5oC P=1 atm T=10,16o

C P=15 atm T=10,16oC

P=15 atm

T=80,24oC P=1 atm T=85,05o C P=1 atm T=117,6o C P=1 atm T=112,07o C P=1 atm

T=245,07oC P=1 atm H2 CH4 C6H6 C7H8 T=647o C P=25 atm T=80o C P=1 atm T=110,83o C P=1 atm T=189,49oC P=25 atm

T=44,4oC P=25 atm

T=119,51oC P=25 atm Tee3 H2 CH4 C6H6 C7H8 T=54,43o C P=25 atm Fuel gas T=-15,79o C P=1 atm T=-53,72oC

P=1 atm

DIAGRAM ALIR KUALITATIF PABRIK BENZENE

[image:43.792.197.604.126.446.2]Tee6 V-3 V-1 V-2 H2 CH4 C6H6 C7H8 H2 CH4 C6H6 C7H8 T=86,64o C P=1 atm C6H6 C7H8 C12H10 C6H6 C7H8

Gambar 2.2 Diagram Alir Kualitatif

3

Tee5 Tee4

Tee2 H2 6460,000 CH4 1162,536 C6H6 267,563 C7H8 16,511

7906,610 Furnace

H2 3720,817 CH4 1142,529 C6H6 267,563 C7H8 16,511 5147,421

Reaktor

H2 5404,237 CH4 9948,135 C6H6 39831,715 C7H8 8914,800 C12H10 3274,197 67373,084

Kondenser FD 1

H2 5404,237 CH4 1659,446 C6H6 388,618 C7H8 23,981 7476,283 H2 1683,420 CH4 516,918 C6H6 121,054 C7H8 7,470 2328,862

CH4 8288,689 C6H6 39443,096 C7H8 8890,819 C12H10 3274,197 59896,801

FD 2

CH4 8288,689 C6H6 1547,207 C7H8 95,039 9930,935

C6H6 37895,889 C7H8 8795,780 C12H10 3274,197 49965,866

MD 1

C6H6 37857,993 C7H8 26,387 37884,380

C6H6 37,896 C7H8 8769,393 C12H10 3274,197 12081,485

MD 2

C6H6 37,896 C7H8 8725,546 C12H10 6,548 8769,989

C7H8 43,847 C12H10 3267,649 3311,496 C6H6 6,541

C7H850689,943 50696,484

vaporizer

C6H6 7.240 C7H8 63362.204 63369.444

C6H6 0.699 C7H8 12672.261 12672.960

H2 6460,000 CH4 1162,535 C6H6 312,000 C7H859432,000 C12H10 6,549 67373,084

C6H6 7.240 C7H8 63362.204 63369.444

purge Recycle 68,9 %

Produk Benzene

Tee1 C6H6 44,437 C7H8 59415,489 C12H10 6,548 59466,473 H2 2739,183 CH4 20,007 2759,190

DIAGRAM ALIR KUANTITATIF PABRIK BENZENE

[image:44.792.204.630.121.440.2]Fuel gas H2 1683,420 CH4 8805,607 C6H6 1668,262 C7H8 102,509 12259,797 Tee3 Tee6 V-3 V-1 V-2

2.3.2 Tahapan Proses

Proses pembuatan benzene dengan reaksi hidrodealkilasi toluene dapat

dibagi menjadi empat tahap, yaitu :

1. Tahap Penyimpanan Bahan Baku

2. Tahap Persiapan Bahan Baku

3. Tahap Pembentukan Produk

4. Tahap Pemurnian Produk

Penjelasan berdasarkan gambar 2.1 mengenai masing-masing tahapan adalah

sebagai berikut :

2.3.2.1 Tahap Penyimpanan Bahan Baku

Bahan baku toluene (C7H8) disimpan pada fase cair dengan suhu 300 C

dan tekanan 1 atm dalam tangki penyimpanan (T-01). Sedangkan Hidrogen (H2)

disalurkan melalui pipa dari pabrik penghasil hidrogen dengan suhu 30oC dan

tekanan 25 atm.

Bahan baku toluene(C7H8) diperoleh di pasaran dengan kemurnian 99.9%

berat, sedangkan Hidrogen (H2) diperoleh dengan kemurnian 99,99% berat.

2.3.2.2 Tahap Penyiapan Bahan Baku

Toluenecair dari tangki penyimpanan dengan kondisi 30oC dan tekanan 1

atm digunakan sebagai pendingin di kondensor parsial MD-02 (CD-03) sehingga

1 atm, hasil bawah yang berupa cair akan dikembalikan untuk dicampur dengan

umpan toluene cair. Sedangkan hasil atas separator yang berupa gas dicampur

dengan recycle hasil atas Menara Distilasi 2 (MD-02). Campuran tersebut

kemudian dinaikkan tekanannya dengan compressor 1(C-01) menjadi 25 atm.

Gas hydrogen dengan suhu 30oC dan tekanan 1 atm dicampur dengan

recyclehasil atas flash drum 1(FD-01) yang telah dinaikkan tekanannya menjadi

25 atm dengan compressor 2(C-02). Kemudian campuran gas tersebut dicampur

dengan toluene dari C-01. Campuran gas hidrogen dan toluene kemudian

dinaikkan suhunya denganfurnacemenjadi 647oC sebelum diumpankan kedalam

reaktor.

2.3.2.3 Tahap Pembentukan Produk

Reaksi yang terjadi dalam reaktor :

C6H5CH3 (g)+ H2 (g)→ C6H6 (g)+ CH4 (g)

Reaksi samping:

2 C6H6 (g)C12H10 (g)+ H2 (g)

Bahan baku yang telah disiapkan dimasukkan dalam reaktor yang

beroperasi secara non isotermal dan non adiabatik dimana reaksi dijaga pada suhu

optimum 621 – 648 oC (dari range suhu reaksi 537 – 798 oC). Gas toluene dan

molten salt yang dialirkan di dalam shell. Molten salt masuk pada suhu 148oC

dan keluar pada suhu 174,02oC. Sedangkan kondisi gas keluar reaktor yaitu pada

suhu 638,7oC dan tekanan 25 atm.

2.3.2.4 Tahap Pemurnian Produk

Tahap ini bertujuan untuk memisahkan produk sehingga diperoleh produk

benzeneyang mempunyai kemurnian tinggi.

Produk reaktor yang berupa gas, terdiri dari toluenetak bereaksi, benzene,

diphenyl, hidrogen sisa dan methane yang bersuhu 638,7oC digunakan sebagai

pemanas di reboiler MD-02 (RB-02) sehingga suhunya turun menjadi 376,85oC.

Kemudian digunakan sebagai pemanas di reboiler MD-01 (RB-01) sehingga

suhunya menjadi 276,85oC. Setelah itu digunakan lagi sebagai pemanas di VP-01

sehingga keluar pada suhu 126,85oC. Lalu gas tersebut dikondensasikan di

kondensor parsial (CD-01) sehingga fasenya berubah menjadi campuran gas-cair.

Campuran gas dan cair yang dihasilkan dipisahkan dalam flash drum 1

(FD-01) sehingga tekanannya turun menjadi 15 atm. Hasil atas yang berupa gas

sebagian di-recycle (68,9%) untuk dicampur dengan umpan hidrogen segar dan

sebagian lagi dilewatkan expansion valve sehingga tekanannya akan turun

menjadi 1 atm.

Hasil bawah FD-01 yang berupa cair masuk ke flash drum 2 (FD-02)

sehingga tekannya turun menjadi 1 atm. Penurunan tekanan akan mengakibatkan

hasil bawah yang berupa cairan akan digunakan sebagai pendingin di kondensor

parsial 1 (CD-01). Kemudian diumpankan ke menara distilasi 1 (MD-01) pada

suhu 85,05oC.

Produk utama benzene dengan kemurnian 99,93% berat diperoleh dari

hasil atas MD-01. Hasil atas menara distilasi diembunkan dalam kondensor total

(CD-02) dan kemudian didinginkan dalam heat exchanger 1 (HE-01) sehingga

produk menara distilasi suhunya turun menjadi 40oC dan akan disimpan ke dalam

tangki penyimpanan produk benzene(T-02). Sedangkan hasil bawah yang masih

banyak mengandung toluene diumpankan ke menara distilasi 2 (MD-02).

Sehingga diharapkan toluene yang akan direcycle mengandung maks. 0,05%

diphenylyang dihasilkan dalam reaksi.

Di dalam MD-02 tolueneakan terpisah sebagai hasil atas menara distilasi.

Uap jenuh hasil atas menara distilasi diembunkan dalam kondensor parsial

(CD-03), hasil cairnya dimasukkan kembali ke dalam menara sebagai refluk dan hasil

uapnya direcycle untuk dicampur dengan toluene segar. Sedangkan dari hasil

bawah MD-02 dihasilkan produk samping diphenyl. Setelah didinginkan di dalam

heat exchanger 2 (HE-02) sampai suhunya 40oC baru disimpan dalam tangki

penyimpandiphenyl(T-03).

2.4.1. Neraca Massa

Basis perhitungan : 1 jam operasi

Satuan : kg/jam

[image:49.612.166.487.215.619.2]Neraca massa prarancangan pabrik benzenesesuai dengan gambar 2.3.

Tabel 2.2 Neraca Massa pada Tee1

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 1 Arus 3 Arus 2

C6H6 6,541 0,699 7,240

C7H8 50.689,943 12.672,261 63.362,204

Total

50.696,484 12.672,960 63.369,444

63.369,444 63.369,444

Tabel 2.3 Neraca Massa pada Vaporizer1 (VP-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 2 Arus 3 Arus 4

C6H6 7,240 0,699 6,541

C7H8 63.362,204 12.672,261 50.689,943

Total

63.369,444 12.672,960 50.696,484

Tabel 2.4 Neraca Massa pada Tee2

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 4 Arus 21 Arus 5

C6H6 6,541 37,896 44,437

C7H8 50.689,943 8.725,546 59.415,489

C12H10 0,000 6,548 6,548

Total

50.696,484 8.769,989 59.466,473

59.466,473 59.466,473

Tabel 2.5 Neraca Massa pada Tee3

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 5 Arus 13 Arus 6

H2 0,000 6.460,000 6.460,000

CH4 0,000 1.162,536 1.162,536

C6H6 44,437 267,563 312,000

C7H8 59.415,489 16,511 59.432,000

C12H10 6,548 0,000 6,548

Total

59.466,473 7.906,610 67.373,084

Tabel 2.6 Neraca Massa pada Tee4

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 11 Arus 12 Arus 13

H2 3.720,817 2.739,183 6.460,000

CH4 1.142,529 20,007 1.162,536

C6H6 267,563 0,000 267,563

C7H8 16,511 0,000 16,511

Total

5147,421 2.759,190 7.906,610

[image:51.612.166.486.124.609.2]7.906,610 7.906,610

Tabel 2.7 Neraca Massa pada Reaktor

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 6 Arus 7

H2 6.460,000 5.404,237

CH4 1.162,536 9.948,136

C6H6 312,000 39.831,714

C7H8 59.432,000 8.914,800

C12H10 6,548 3.274,197

Total 67.373.084 67.373.084

Tabel 2.8 Neraca Massa pada Flash drum 1 (FD-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 8 Arus 9 Arus 14

H2 5.404,237 5.404,237 0,000

CH4 9.948,136 1.659,446 8.288,689

C6H6 39.831,714 388,618 39.443,096

C7H8 8.914,800 23,981 8.890,819

C12H10 3.274,197 0,000 3.274,197

Total

67.373,084 7.476,283 59.896,801

[image:52.612.165.488.127.601.2]67.373,084 67.373,084

Tabel 2.9 Neraca Massa pada Tee5

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 9 Arus 10 Arus 11

H2 5.404,237 1.683,420 3.720,817

CH4 1.659,446 516,918 1.142,529

C6H6 388,618 121,054 267,563

C7H8 23,981 7,470 16,511

Total

7.476,283 2.328,862 5147,421

Tabel 2.10 Neraca Massa pada Flash drum 2 (FD-02)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 14 Arus 15 Arus 17

CH4 8.288,689 8.288,689 0,000

C6H6 39.443,096 1.547,207 37.895,889

C7H8 8.890,819 95,039 8.795,780

C12H10 3.274,197 0,000 3.274,196

Total

59.896,801 9.930,935 49.965,866

[image:53.612.166.486.125.576.2]59.896,801 59.896,801

Tabel 2.11 Neraca Massa pada Tee6

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 10 Arus 15 Arus 16

H2 1.683,420 0,000 1.683,420

CH4 516,918 8.288,689 8.805,607

C6H6 121,054 1.547,207 1.668,262

C7H8 7,470 95,039 102,509

Total

2.328,862 9.930,935 12.259,797

Tabel 2.12 Neraca Massa pada Menara Distilasi 1 (MD-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 17 Arus 18 Arus 19

C6H6 37.895,889 37.857,993 37,896

C7H8 8.795,780 26,387 8.769,393

C12H10 3.274,196 0,000 3.274,196

Total

49.965,866 37.884,380 12.081,485

49.965,866 49.965,866

Tabel 2.13 Neraca Massa pada Menara Distilasi 2 (MD-02)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Arus 19 Arus 20 Arus 21

C6H6 37,896 0,000 37,896

C7H8 8.769,393 4,847 8.725,546

C12H10 3.274,196 3.267,649 6,548

Total

12.081,485 3.311,496 8.769,989

Tabel 2.14 Neraca Massa Total

Komponen

Input (kg/jam) Output (kg/jam)

Arus 1 Arus 12 Jumlah Arus 16 Arus 18 Arus 20 Jumlah

H2 0,00 2.739,18 2.739,18 1.683,42 0,00 0,00 1.683,42

CH4 0,00 20,00 20,01 8.805,60 0,00 0,00 8.805,61

C6H6 6,54 0,00 6,54 1.668,26 37.857,99 0,00 39.526,25

C7H8 50.689,94 0,00 50.689,94 102,51 26,39 43,85 172,74

C12H10 0,00 0,00 0,00 0,00 0,00 3.267,65 3.267,65

Jumlah 53.455,67 53.455,67

2.4.2. Neraca Panas

Basis perhitungan : 1 jam operasi

Satuan : kJ/jam

Tabel 2.15 Neraca Panas pada Vaporizer

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 2) 6.886.058,006 0,000

Q vapor(arus 4) 0,000 5.384.339,717

Q liquid(arus 3) 0,000 527.362,127

Q penguapan 0,000 15.946.025,148

Qpemanas 14.971.669,986 0,000

Tabel 2.16 Neraca Panas pada Furnace

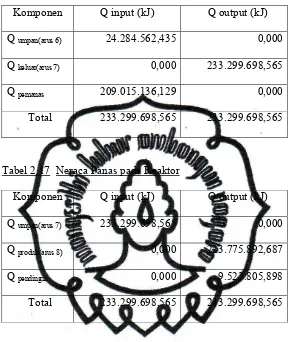

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 6) 24.284.562,435 0,000

Q keluar(arus 7) 0,000 233.299.698,565

Q pemanas 209.015.136,129 0,000

[image:56.612.165.456.128.470.2]Total 233.299.698,565 233.299.698,565

Tabel 2.17 Neraca Panas pada Reaktor

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 7) 233.299.698,565 0,000

Q produk(arus 8) 0,000 223.775.892,687

Q pendingin 0,000 9.523.805,898

Total 233.299.698,565 233.299.698,565

Tabel 2.18 Neraca Panas pada Condensor 1 (CD-01)

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 8) 25.392.955,028 0,000

Q keluar(vapor) 0,000 178,576

Tabel 2.19 Neraca Panas pada Flash drum1 (FD-01)

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 8) - 251.970,918 0,000

Q vapor(arus 9) 0,000 - 1.580.938,156

Q liquid(arus 14) 0,000 -3.581.180,522

Q penguapan 0,000 4.910.147,759

Total - 251.970,918 251.970,918

Tabel 2.20 Neraca Panas pada Flash drum2 (FD-02)

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 14) - 251.971,030 0,000

Q vapor(arus 15) 0,000 - 3.615.127,713

Q liquid(arus 17) 0,000 - 1.736.206,519

Q penguapan 0,000 5.099.363,202

Tabel 2.21 Neraca Panas pada Menara distilasi 1 (MD-01)

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 17) 5.455.029,377 0,000

Q top(arus 18) 0,000 3.825.900,712

Q bottom(arus 19) 0,000 2.038.172,702

Q kondensor 0,000 24.528.980,000

Q reboiler 24.938.024,037 0,000

Total 30.393.053,414 30.393.053,414

Tabel 2.22 Neraca Panas pada Menara distilasi 2 (MD-02)

Komponen Q input (kJ) Q output (kJ)

Q umpan(arus 19) 2.035.809,658 0,000

Q top(arus 21) 0,000 1.063.802,797

Q bottom(arus 20) 0,000 1.446.319,957

Q kondensor 0,000 3.726.268,439

Q reboiler 4.146.652,548 0,000

Tabel 2.23 Neraca Panas Total

Komponen Q input (kJ) Q output (kJ)

Q arus 1 434.907,400 0,000

Q arus 12 249.980,407 0,000

Q arus 16 0,000 -6.005.148,527

Q arus 18 0,000 3.825.900,712

Q arus 20 0,000 1.446.319,957

Q pendingin 0,000 210.432.951,794

Q pemanas 209.015.136,129 0,000

Total 209.700.023,936 209.700.023,936

2.5 Lay OutPabrik dan Peralatan Proses

2.5.1. Lay OutPabrik

Lay outpabrik merupakan suatu pengaturan yang optimal dari seperangkat

fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting untuk

mendapatkan efisiensi, keselamatan, dan kelancaran kerja dari para karyawan

serta keselamatan proses.

Pada prarancangan pabrik ini, tata letak dari pabrik dapat dilihat pada

Gambar 2.4. Untuk mencapai kondisi yang optimal, maka hal-hal yang harus

diperhatikan dalam menentukan tata letak pabrik ini adalah :

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa

mendatang.

3. Fakor keamanan sangat diperlukan untuk bahaya kebakaran dan ledakan,

maka perencanaan lay out selalu diusahakan jauh dari sumber api, bahan

panas, bahan yang mudah meledak dan jauh dari asap atau gas beracun.

4. Sistem konstruksi yang direncanakan adalah outdoor unutk menekan biaya

bangunan dan gedung, dan juga iklim Indonesia memungkinkan konstruksi

secara outdoor.

5. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian pengaturan

ruangan/lahan.

Secara garis besar lay outdibagi menjadi beberapa bagian utama, yaitu :

1. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol

Daerah administrasi merupakan pusat kegiatan administrasi pabrik yang

mengatur kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat

pengendalian proses, kualitas dan kuantitas bahan yang akan diproses serta

produk yang dijual.

2. Daerah proses

Daerah proses merupakan daerah dimana alat proses diletakkan dan proses

4. Daerah gudang, bengkel dan garasi

Daerah gudang, bengkel dan garasi merupakan daerah yang digunakan untuk

menampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan

perawatan peralatan proses.

5. Daerah utilitas

Daerah utilitas merupakan daerah dimana kegiatan penyediaan bahan

pendukung proses berlangsung dipusatkan.

Skala = 1 : 1000 Keterangan

: Taman : Arah jalan

PROSES

Area Perluasan

Utilitas UPL

Ruang Generator

Pemadam Kebakaran

KANTOR

Parkir Parkir

kantin

mushola

2.5.2 Lay OutPeralatan Proses

Lay out peralatan proses adalah tempat dimana alat-alat yang digunakan

dalam proses produksi. Tata letak peralatan proses pada prarancangan pabrik ini

dapat dilihat pada Gambar 2.5. Beberapa hal yang harus diperhatikan dalam

menentukan lay outperalatan proses pada pabrik benzene, antara lain :

1. Aliran udara

Aliran udara di dalam dan di sekitar peralatan proses perlu diperhatikan

kelancarannya. Hal ini bertujuan untuk menghindari terjadinya stagnasi

udara pada suatu tempat sehingga mengakibatkan akumulasi bahan kimia

yang dapat mengancam keselamatan pekerja.

2. Cahaya

Penerangan sebuah pabrik harus memadai dan pada tempat-tempat proses

yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan.

3. Lalu lintas manusia

Dalam perancangan lay outperalatan perlu diperhatikan agar pekerja dapat

mencapai seluruh alat proses dengan cepat dan mudah. Hal ini bertujuan

apabila terjadi gangguan pada alat proses dapat segera diperbaiki.

Keamanan pekerja selama menjalankan tugasnya juga diprioritaskan.

4. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan biaya

5. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi

sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila terjadi

ledakan atau kebakaran pada alat tersebut maka kerusakan dapat

diminimalkan.

FU

R

N

A

C

E

C

D

-0

1

R

B

-02 CD-0

3

Gambar 2.5 Lay OutPeralatan Proses

5

BAB III

SPESIFIKASI ALAT PROSES

3.1 Reaktor

Tabel 3.1 Spesifikasi Reaktor

Kode R-01

Fungsi Tempat terjadinya reaksi toluene dan gas hidrogen

menjadi benzene

Tipe Reaktor Alir Pipa (RAP)Multitube

Kondisi operasi

- Tekanan

- Suhu

25 atm

621 – 648oC

Spesifikasi shell

- Diameter

- Tebal

- Material

0,991 m

5/16 in

Carbon Steel SA 213 TP-304

Spesifikasi tube

- Diameter

- Tebal

- Pitch

- Susunan

- Jumlah

0,032 m

1/4 in

15/16 in

triangular

Tebal head 316in

Panjang head 0,371 m

Jumlah reactor 6 buah disusun paralel

Panjang total reactor 40,457 m

3.2 Flash Drum

Tabel 3.2 Spesifikasi Flash Drum

Kode FD-01 FD-02

Fungsi Memisahkan komponen gas

H2dari produk reaktor

Memisahkan komponen gas

CH4dari keluaran FD-01

Tipe Tangki horisontal

Kondisi operasi

- Tekanan

- Suhu

15 atm

10,16oC

1 atm

5 oC

Spesifikasi drum

- Diameter

- Tebal

- Panjang

1,676 m

3/16 in

4,756 m

1,219 m

3/16 in

4,781 m

Material Carbon Steel SA 283 grade C

Bentuk head Elliptical dished head Torispherical dished head

Tebal head 316 in 316 in

Panjang head 0,500 m 0,251 m

3.3 Menara Distilasi

Tabel 3.3 Spesifikasi Menara Distilasi

Kode MD-01 MD-02

Fungsi Memisahkan antara C6H6

dengan C7H8

Memisahkan antara C7H8

dengan C12H10

Tipe Tray Tower

Jumlah plate 40 11

Plateumpan Di antara plate22 dan 23 Di antara plate2 dan 3

Kondisi operasi

- Tekanan

- Suhu umpan

- Suhu Bottom

- Suhu Top

1 atm

85,053oC

117,604oC

67,275oC

1 atm

117,502oC

311,935oC

112,072oC

Dimensi menara

- Diameter

- Tray spacing

- Tebal Bag. atas Bag. bawah 2,934 m 0,6 m 3/8 in 1/2 in 1,264 m 0,6 m 3/16 in 1/4 in

Bahan konstruksi Carbon Steel SA 283 grade C

Bentuk head Torispherical dished head

Tebal head

- Bag. atas

- Bag. bawah

3.4 Vaporizer

Tabel 3.4 Spesifikasi Vaporizer

Kode VP-01

Fungsi Menguapkan bahan baku C7H8sebelum masuk reaktor

Tipe Kettle Vaporizer

Kondisi operasi

- Tekanan

- Suhu

1 atm

110,78oC

Spesifikasi HE

- Jenis

- Luas tr. panas

Kettle Vaporizer

145.79 m2

Spesifikasi shell

- Diameter

- Jumlah pass

- Material

0,2032 m

1

Carbon Steel SA 268 T-430

Spesifikasi tube

- Diameter

- Pitch

- Susunan

- Jumlah pass

- Jumlah tube

- Panjang - Material 0.0195 m 15/16 in Triangular 2 32 1.8288 m

Carbon Steel SA 268 T-430

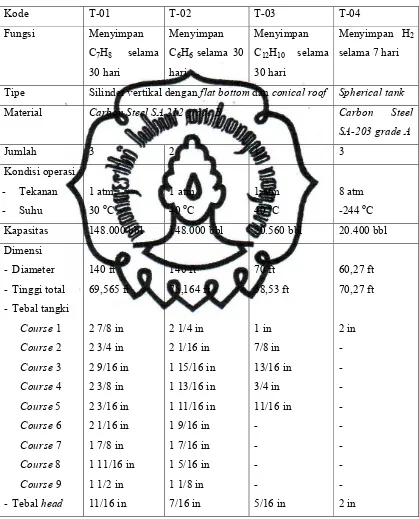

3.5 Tangki

Tabel 3.5 Spesifikasi Tangki

Kode T-01 T-02 T-03 T-04

Fungsi Menyimpan

C7H8 selama

30 hari

Menyimpan

C6H6 selama 30

hari

Menyimpan

C12H10 selama

30 hari

Menyimpan H2

selama 7 hari

Tipe Silinder vertikal dengan flat bottomdan conical roof Spherical tank

Material Carbon Steel SA 212 grade B Carbon Steel

SA-203 grade A

Jumlah 3 2 1 3

Kondisi operasi

- Tekanan

- Suhu

1 atm

30 oC

1 atm

40 oC

1 atm

40 oC

8 atm

-244 oC

Kapasitas 148.000 bbl 148.000 bbl 20.560 bbl 20.400 bbl

Dimensi

- Diameter

- Tinggi total

- Tebal tangki

Course1 Course2 Course3 Course4 Course5 Course6 140 ft 69,565 ft

2 7/8 in

2 3/4 in

2 9/16 in

2 3/8 in

2 3/16 in

2 1/16 in

140 ft

75,164 ft

2 1/4 in

2 1/16 in

1 15/16 in

1 13/16 in

1 11/16 in

1 9/16 in

-3.6 Condenser

Tabel 3.6 Spesifikasi Condenser

Kode CD-01

Fungsi Mengkondensasikan gas produk dari R-01

Tipe Shell and tube

Jumlah 1 buah

Panjang 12 ft

Kondisi operasi

- Hot fluid

- Cold fluid

126,85oC – 24,99oC

5oC – 85,05oC

Spesifikasi

- Kapasitas

- Material

Shell side, hot fluid (gas produk keluar R-01)

67373,083 kg/jam

Carbon Steel SA 268 TP-430

Spesifikasi

- Material

- Jumlah

- ∆P

Tube side, cold fluid(cairan keluaran FD-02)

Carbon Steel SA 268 TP-430

1377

0,0012 psi

Dirt Factor 0,068 hr.ft2.oF/Btu

Kode CD-02 CD-03

Fungsi Mengkondensasikan hasil atas

MD-01

Mengkondensasikan hasil atas

MD-02

Tipe Shell and Tube

Jumlah 1 buah 1 buah

Panjang 12 ft 8 ft

Kondisi operasi

- Hot fluid

- Cold fluid

80,247oC – 80,238oC

30oC – 50 oC

116,604oC – 112,072oC

30 - 80oC

Spesifikasi

- Kapasitas

- Material

Shell,hot fluid(hasil atas

MD-01)

84.849,11 kg/jam

Carbon Steel SA 268 TP-430

Shell,hot fluid (hasil atas

MD-01)

9.104,27 kg/jam

Carbon Steel SA 268 TP-430

Spesifikasi

- Kapasitas

- Material

- Jumlah

- ∆P

Tube,cold fluid(air pendingin)

293.663,129 kg/jam

Carbon steel SA 213 TP-304

637tube

0,386 psi

Tube, cold fluid (toluene dari

T-01)

42.221,217 kg/jam

Carbon Steel SA 268 TP-430

163tube

0,054 psi

Dirt Factor 0,0017 hr.ft2.oF/Btu 0,0012 hr.ft2.oF/Btu

3.7 Reboiler

Tabel 3.7 Spesifikasi Reboiler

Kode RB-01 RB-02

Fungsi Menguapkan sebagian hasil

bawah MD-01

Menguapkan sebagian hasil

bawah MD-02

Tipe Kettle Reboiler

Jumlah 1 buah 1 buah

Panjang 16 ft 12 ft

Kondisi operasi

- Hot fluid

- Cold fluid

376,85oC – 276,85oC

110,72 oC – 117,603oC

638,7oC – 376,85oC

168,518oC – 245,074oC

Spesifikasi

- Kapasitas

- Material

Shell, cold fluid (hasil bawah

MD-01)

124.333,70 kg/jam

Carbon Steel SA 268 TP-430

Shell, cold fluid (hasil bawah

MD-02)

18.423,64 kg/jam

Carbon Steel SA 268 TP-430

Spesifikasi

- Kapasitas

- Material

- Jumlah

- ∆P

Tube, hot fluid (produk

keluaran reaktor)

5.751,165 kg/jam

Carbon Steel SA 268 TP-430

301tube

0,00061 psi

Tube, hot fluid (produk

keluaran reaktor)

310,724 kg/jam

Carbon Steel SA 268 TP-430

56tube

0,0318 psi

Dirt Factor 0,0033 hr.ft2.oF/Btu 0,0032 hr.ft2.oF/Btu

3.8 Accumulator

Tabel 3.8 Spesifikasi Accumulator

Kode ACC-01

Fungsi Menampung distilat MD-01

Tipe Horizontal drum dengan torispherical dished head

Jumlah 1 buah

Material Carbon steel SA 283 grade C

Kapasitas 104,0654 m3

Waktu tinggal 10 menit

Kondisi operasi

- Tekanan

- Suhu

1 atm

80,238oC

Dimensi