BAB I

PENDAHULUAN

1.1. Latar Belakang

PT. Putra Sejahtera Mandiri merupakan salah satu perusahaan yang

bergerak di bidang vulkanisir ban di Sumatera Utara. Vulkanisir ban adalah suatu

proses perbaikan (daur ulang) ban yang sudah aus terpakai direkondisikan dengan

cara memberi telapak pada permukaan ban (crown) tanpa merubah bentuk

ataupun merek pada ban dasar dengan jaminan kekuatan/daya tahan tingkat

keausan 90% jika dibandingkan dengan ban original dengan harga yang relatif

murah. Hampir semua perusahaan angkutan umum memakai produk ban

vulkanisir demi meminimisasi biaya operasional perusahaan, terutama pada

angkutan umum yang memakai ban ukuran besar. Ban vulkanisir menjadi

alternatif yang diminati karena ban vulkanisir dinilai lebih murah dibandingkan

dengan ban baru. Oleh karena itu, di PT. Putra Sejahtera Mandiri lebih banyak

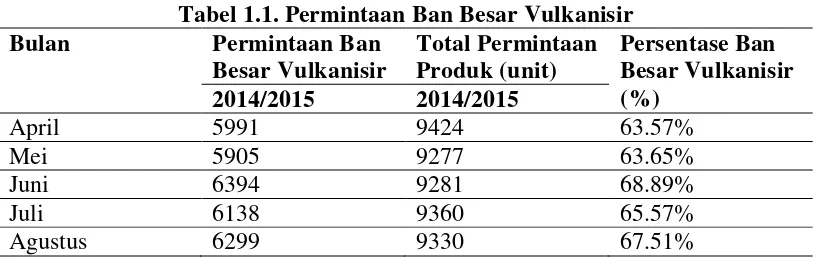

memproses ban dengan ukuran besar daripada ban kecil. Persentase permintaan

ban besar mencapai rata-rata 66,57 % per tahun. Data permintaan ban besar

vulkansir dapat dilihat pada Tabel 1.1. berikut

Tabel 1.1. Permintaan Ban Besar Vulkanisir

Bulan Permintaan Ban

Tabel 1.1. Permintaan Ban Besar Vulkanisir (Lanjutan)

Bulan Permintaan Ban

Besar Vulkanisir

PT Putra Sejahtera Mandiri merupakan perusahaan yang baru berdiri

sekitar 2 tahun, sehingga dapat ditemui permasalahan yang berkaitan dengan

proses. Aliran produksi proses vulkanisir ban terdiri dari sebelas stasiun kerja

yaitu stasiun inspection (pengecekan ban), stasiun buffing (pemarutan ban),

stasiun skiving (perataan ban), stasiun repairing (penambalan), stasiun cementing

(pemberian cairan lem), stasiun filling rubber (pemberian cushion gum), stasiun

building (penempelan bunga ban), stasiun envolving (pemberian perekat pada tepi

bunga ban dan pemasangan velg), stasiun chambering (pemasakan ban), dan

stasiun finishing (pengecatan ban). Panjangnya production lead time untuk ban

besar di PT. Putra Sejahtera Mandiri selama 2,67 hari kerja menyebabkan adanya

keterlambatan penyerahan produk kepada konsumen. Hal ini disebabkan oleh

adanya penumpukan produk setengah jadi (work in process) di stasiun skiving,

cementing dan finishing yang masing-masing berjumlah 170 unit, 3 unit, dan 131

unit per hari. Selain itu, adanya operator mengganggur pada stasiun repairing

selama 6,86 menit per siklus kerja dan penggunaan material handling yang tidak

upaya untuk mengefesiensikan aliran proses produksi dan mengurangi aktivitas

yang menyebabkan pemborosan (waste) seperti waktu menunggu dan transportasi

yang berlebihan.

Lean Manufacturing adalah salah satu upaya untuk mengefesiensikan

sistem dengan mereduksi pemborosan. Lima elemen penting dari lean

manufacturing adalah siklus manufaktur, organisasi, pengendalian proses,

metrics, dan logistik.1. Dalam penelitian ini, pendekatan yang dilakukan adalah mengefesiensikan elemen siklus manufaktur untuk mereduksi pemborosan.

Pendekatan ini dilakukan dengan memahami gambaran umum perusahaan melalui

aliran informasi dan material di lantai produksi dengan membuat value stream

mapping.

2

Keberhasilan penerapan lean manufacturing dengan menggunakan tools

value stream mapping untuk mengurangi production lead time di perusahan Value Stream Mapping adalah alat proses pemetaan yang berfungsi untuk

mengindentifikasi aliran material dan informasi pada proses produksi dari bahan

menjadi produk jadi. Value Stream Mapping digambarkan dengan simbol-simbol

yang mewakili aktivitas. Aktivitas dikelompokkan dalam value added dan non

value added, sehingga dapat diketahui aktivitas mana yang dapat memberikan

nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat

mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat

diambil langkah untuk mengeliminasi pemborosan.

1

M. Feld, William. 2001. Lean Manufacturing: Tools, Techniques, and How to Use Them. St. Lucia Press

2

industi otomotif Toyota telah dibuktikan melalui penelitian ilmiah dari G.H.Patel

College of Engineering & Technology di India3

1. Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang

diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan . Dalam jurnal ilmiahnya

dikatakan bahwa penggunaan value stream mapping dapat mengurangi non value

added time sebanyak 25,6 %, work in process, dan lead time 66,7%. Hal ini

merupakan bukti bahwa penggunaan value stream mapping dapat merampingkan

aliran proses produksi di perusahaan tersebut.

1.2 Rumusan Masalah

Berdasarkan hal diatas, perumusan masalah dalam penelitian ini adalah

masalah production lead time yang panjang karena terdapat sejumlah waste

(pemborosan) sehingga mengakibatkan keterlambatan waktu dalam pemenuhan

kontrak penyerahan produk kepada konsumen. Masalah ini perlu diatasi dengan

cara menerapkan konsep lean manufacturing.

1.3 Tujuan dan Manfaat

Tujuan dari penelitian ini adalah adalah membuat suatu rancangan

perbaikan proses untuk mereduksi waste dan meminimumkan lead time pada

setiap stasiun kerja dengan menggunakan tools Value Stream Mapping.

Manfaat dalam melakukan penelitian ini adalah sebagai berikut:

3

memecahkan masalah sebelum memasuki dunia kerja khususnya dalam hal

lean manufacturing.

2. Sebagai masukan bagi perusahaan berupa rekomendasi perbaikan dengan

meminimasi waste yang terjadi

3. Untuk mempererat hubungan kerja sama antara perusahaan dengan

Departemen Teknik Industri USU.

1.4 Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah :

1. Waste yang diamati adalah waste waktu.

2. Penelitian dilakukan dari saat raw material dari supplier tiba di stasiun

penerimaan hingga produk jadi.

3. Jenis ban yang diteliti ialah ban besar.

4. Pengujian waktu hanya dilakukan pada waktu proses, sedangkan waktu

lainnya diambil dari data historis perusahaan.

5. Solusi yang diberikan hanya sampai pada perancangan strategi perbaikan.

6. Dalam penelitian ini tidak dilakukan perhitungan biaya.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Proses dan aktivitas produksi tidak berubah selama penelitian berlangsung.

2. Tidak ada penambahan mesin dan peralatan yang baru

3. Pekerja dalam keadaan terampil dengan pekerjaannya, memahami prosedur

kerja, dan bekerja secara normal.

5. Tidak ada perubahan tata letak mesin dan peralatan, dan pola aliran

1.5 Sistematika Penulisan Tugas Akhir

Sistematika penulisan tugas sarjana dapat dilihat sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang

mendasari penelitian dilakukan, perumusan permasalahan, tujuan penelitian,

manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian dan

sistematika penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, sejarah umum perusahaan, ruang

lingkup perusahaan, organisasi dan manajemen, proses pengolahan, utilitas, dan

pengolahan limbah.

Bab III Landasan Teori, berisikan teori mengenai Lean Manufacturing,

Metode Value Stream Mapping (VSM), Penentuan Supplier, Input, Process,

Output, dan Customer (SIPOC) , Identifikasi akar masalah dengan 5 why, Metode

5S, Pengukuran kerja dengan metode stopwatch time study, dan Peramalan

Permintaan.

Bab IV Metodologi Penelitian, berisikan tentang tempat dan waktu

penelitian, jenis penelitian, objek penelitian, variabel penelitian, kerangka

konseptual penelitian, metode pengumpulan data, metode pengolahan data, dan

blok diagram prosedur penelitian.

Bab V Pengumpulan Dan Pengolahan Data, dalam bab ini berisikan

tentang pengumpulan data baik data primer dan data skunder. Dan

manager, penentuan waktu standar, perhitungan kapasitas dan WIP, Pembentukan

diagram SIPOC, pembuatan peta kategori untuk setiap proses, pembuatan peta

aliran keseluruhan pabrik, peramalan jumlah permintaan, dan perhitungan takt

time.

Bab VI Analisis Pemecahan Masalah, dalam bab ini berisikan analisis

current state map yang meliputi Value Added Time (VA) dan Non Value Added

Time (NVA), analisis waktu siklus, analisis pemborosan, dan penentuan akar

permasalahan pemborosan. Kemudian pembentukan future state map yang

meliputi penyusunan tindakan perbaikan dengan lean manufacturing, dan

penggambaran future state map, serta evaluasi hasil rancangan.

Bab VII Kesimpulan Dan Saran, berisi kesimpulan yang diperoleh dari