PENGARUH PENAMBAHAN UNSUR PADUAN Zn TERHADAP KINERJA

BALISTIK KOMPOSIT MATRIKS Al-Zn-6Mg BERPENGUAT

PARTIKEL SILIKON KARBIDA

Bondan Tiara Sofyan1,*, Dwi Rahmalina1, Eddy S. Siradj1, dan Hery Mochtadi2 1Departemen Teknik Metalurgidan Material, Fakultas Teknik Universitas Indonesia

Kampus UI, Jl. Margonda RayaDepok 16424 Telepon (021) 7863510

2DivisiKendaraanKhusus, PT. Pindad (Persero)

Jl. Jend. GatotSubroto No.517 Bandung 40284 Telepon (021) 7312073

*e-Mail: bondan@eng.ui.ac.id Disajikan 29-30 Nop 2012

ABSTRAK

Komposit matriks aluminium berpenguat silikon karbida telah dikembangkan untuk meningkatkan ketahanan balistik dan mobilitas material armor. Salah satu faktor yang menentukan dalam pengembangan material ini adalah kandungan unsur paduan dalam matriks. Penelitian ini membahas kinerja balistik komposit matriks Al-Zn-6Mg dengan variasi kandungan unsur Zn, sebagai matriks yang diperkuat dengan silikon karbida berbentuk partikel dengan fraksi volume 10%. Untuk lebih meningkatkan kekerasan, dilakukan proses pengerasan pengendapan, dan perlakuan pengerasan permukaan thermal spraying. Karakterisasi material dilakukan dengan pengujian komposisi kimia, pengamatan struktur mikro dan permukaan patahan serta pengujian mekanis. Karakteristik balistik diamati dengan menggunakan peluru III dengan kaliber 7,62 mm. Panel komposit Al-Zn-6Mg dengan kandungan unsur paduan 9 wt.% Zn, berpenguat partikel silikon karbida sebesar 10% fraksi volume mempunyai kinerja balistik yang lebih baik dibanding komposit Al-Zn-6Mg dengan unsur paduan 5 wt.% Zn. Kata Kunci: Kompositmatriks aluminium, materialarmor, kinerjabalistik.

I.

PENDAHULUAN

Pengembangan aluminium untuk aplikasi balistik telah banyak dilakukan, antara lain Al 5083-H116, 5059 dan 7075 yang dibuat dengan teknik cryomilling [1-3]. Beberapa jenis laminat aluminium juga telah dipatenkan, misalnya lapisan aluminium dengan kekerasan HRC 27, dikombinas dengan serat tekstil [4]; lapisan aluminium berpenguat kawat baja[5]; dan komposit laminat aluminium dan keramik dengan penguat Al2O3[6-7]. Juga telah dikembangkan metode pelapisan permukaan pada Al 2024 menggunakan Co-Mo-Cr [8].

Salah satu faktor yang mempengaruhi sifat paduan aluminium adalah pemberian unsure paduan Mg, seperti penelitian yang dilakukan oleh Dons, et al [9]. Unsur paduan Mg juga diberikan dengan tujuan untuk meningkatkan kemampubasahan pada daerah antar muka matriks dan partikel penguat [10,11]. Sedangkan unsur Zn akan meningkatkan kekerasan secara optimal setelah dilakukan proses perlakuan panas pengerasan pengendapan[12].

Fokus penelitian ini adalah pengembangan komposit matriks aluminium untuk aplikasi material armor. Paduan aluminium

dipilih karena merupakan salah satu material armor yang telah digunakan dengan sifat balistik yang baik dan berat jenisnya yang ringan. Di samping itu, aluminium merupakan logam yang telah diproduksi secara mandiri di Indonesia, sehingga pengembangannya akan memberdayakan industri dalam negeri. Untuk memperkuat aluminium, dilakukan pemaduan dengan Mg dan Zn, dan untuk meningkatkan karakteristik balistik, dilakukan penambahan silikon karbida sebagai penguat dengan fraksi volum sebanyak 10%. Pembuatan komposit dilakukan melalui proses squeeze casting dengan pengadukan untuk mengoptimalkan distribusi silikon karbida selama pembekuan dan mengurangi terjadinya cacat akibat penuangan. Proses pengerasan pengendapan pada pelat komposit selanjutnya diharapkan dapat meningkatkan kekerasan akibat pembentukan presipitat. Untuk meningkatkan kekerasan pada permukaan sehingga mampu menahan dan memecah proyektil, selanjutnya dilakukan proses pengerasan permukaan.

II.

METODOLOGI

Matriks aluminium terbuat dari master alloy Al-Zn, dengan penambahan unsur Mg sebanyak 6 wt.% dan variasi unsur Zn sebanyak 5 dan 9 wt.%. Proses peleburan dilakukan dalam dapur lebur pada temperatur 800-850 0C. Silikon karbida berbentuk partikulat dengan ukuran 180 mesh dan fraksi volume sebesar 10% ditambahkan dengan pengadukan dengan kecepatan sebesar 5000 rpm.

Pembuatan komposit dilakukan dengan proses squeeze castingdengan pemberian tekanan 764Mpa di dalam cetakan logam, dengan tujuan dapat mengoptimalkan proses solidifikasi yang terjadi sehingga cacat pada daerah antarmuka dapat diminimalkan. Cetakan logam sebelumnya telah dipanaskan terlebih dahulu sampai temperatur 300 0C.

Komposit kemudian dilakukan proses pengerasan pengendapan dan pengerasan permukaan untuk meningkatkan sifat mekanisnya. Proses pengerasan pengendapan pada pelat komposit cor, diawali dengan laku pelarutan pada temperatur 525 0C selama 1 jam diikuti

dengan pencelupan dalam media air, selanjutnya dilakukan penuaan pada temperatur 200 0C. Proses pengerasan

permukaan dengan thermal spraying menggunakan material pelapis Tungsten Carbide (88% WC) dan 12% Cobalt.

Selanjutnya komposit dilakukan karakterisasi yang meliputi: pengujian kekerasan dan observasi struktur mikro menggunakan mikroskop optik dan mikroskop elektron (SEM). Pengujian balistik dilakukan berdasarkan standar NIJ, menggunakan uji balistik Tipe III dengan peluru kaliber 7.62 mm.

Tabel 1. Hasil pengujian komposisi.

III.

HASIL DAN PEMBAHASAN

Untuk meningkatkan sifat mekanis dan ketangguhan komposit matriks aluminium berpenguat silikon karbida, pengembangan yang dilakukan selanjutnya adalah menggunakan paduan AlZn dengan variasi unsur Zn adalah 5 dan 9% serta penguat SiC sebesar 10%. Peningkatan kadar Zn sampai 9% dapat meningkatkan kekerasan khususnya setelah proses pengerasan pengendapan, tetapi unsur Zn dibatasi pada penelitian ini hanya sampai 9% karena semakin tinggi kandungannya akan meningkatkan kemungkinan terjadinya retak panas (hot cracking). Unsur magnesium juga ditambahkan sebesar 6% untuk meningkatkan wettability serta meningkatkan respons peningkatan kekerasan setelah proses pengerasan pengendapan dengan membentuk fasa MgZn2[13].

Masing-masing variasi komposisi ini dimanufaktur sebanyak tiga buah untuk digunakan sebagai panel komposit yang mampu menahan proyektil balistik tipe III (peluru kaliber 7.62 mm). Hasil

pengujian komposisi pada komposit menunjukkan bahwa variasi unsur paduan masih berada pada komposisi target, yaitu 6% Mg dan Zn (5 dan 9%), seperti terlihat pada Tabel 1.

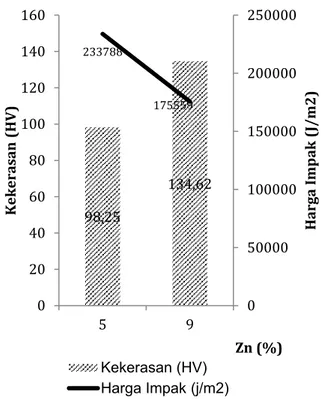

Gambar 1. Sifatmekaniskompositmatriks Al-Zn-6Mg berpenguat 10% SiCdenganvariasipaduan 5% Zn dan 9% Zn. 98,25 134,62 233788 175559 0 50000 100000 150000 200000 250000 0 20 40 60 80 100 120 140 160 5 9 H ar ga I m p ak ( J/ m 2 ) K ek er as an ( H V ) Zn (%) Kekerasan (HV) Harga Impak (j/m2)

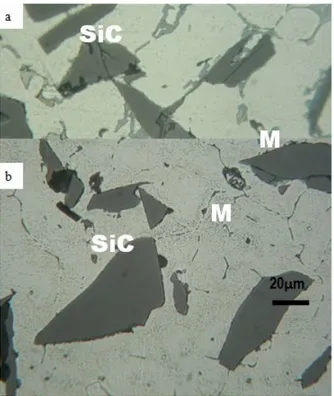

Gambar 2. Struktur mikro komposit matriks paduan Al-6Mg berpenguat 10% SiC dengan variasi unsur paduan Zn: (a) 5% Zn, (b) 9% Zn.

Peningkatan kandungan Zn dari 5 sampai 9% akan meningkatkan kekerasan komposit,seperti terlihat pada Gambar 1. Terlihat bahwa terjadi peningkatan nilai kekerasan sebesar 37.06% pada komposit dengan kandungan 5% Zn menjadi 9% Zn. Peningkatan kekerasan pada paduan AlZnMg hasil pengecoran ini karena adanya mekanisme penguatan akibat solid solution strengthening, di mana atom-atom seng dan magnesium akan membentuk larutan padat subsitusi dengan atom-atom aluminium[14]. Kondisi yang berbeda terjadi pada harga impak komposit dengan variasi kandungan 5 dan 9% Zn, terjadi penurunan harga impak sebesar 33%. Hal ini disebabkan karena peningkatan kadar Zn akan meningkatkan kegetasan dari paduan aluminium cor[14].

Struktur mikro komposit matriks AlZnMg dengan variasi 5% Zn dan 9% Zn dapat dilihat pada Gambar 2. Pada gambar terlihat bahwa sampel hasil pengecoran masih memiliki struktur mikro dendritik, namun pengamatan yang lebih detail menunjukkan bahwa peningkatan kadar Zn dari 5% menjadi 9% akan menghaluskan butir dari matriks. Hal ini sesuai dengan literatur yang menyatakan bahwa penambahan unsur Zn akan memperhalus dendrit pada paduan aluminium cor[12,14].

Gambar 3. Sifat mekanis komposit matriks paduan Al-6Mg berpenguat 10% SiC dengan variasi unsur paduan 5% Zn dan 9% Zn setelah proses

pengerasan pengendapan.

Paduan AlZnMg merupakan paduan aluminium yang sangat memberikan respons terhadap proses pengerasan pengendapan dibanding paduan aluminium lainnya, yaitu berupa peningkatan kekuatan akibat terbentuknya fasa endapan MgZn2[14]. Gambar 3 menunjukkan peningkatan

kekerasan dan kekuatan impak dari komposit matriks AlZnMg berpenguat 10% SiC denganvariasi 5 dan 9% Zn. Kelarutan Zn yang tinggi (sekitar 82.8%) menyebabkan unsur ini larut sempurna dalam matriks pada saat proses solution treatment. Proses quenching selanjutnya menghasikan tegangan sisa yang tinggi dalam paduan serta membuat atom-atom tidak bergerak, sehingga vacancy yang terdapat pada bahan juga tidak bergerak. Pada proses ageing, terjadi peningkatan kekerasan karena vacancy akan bergabung sehingga memudahkan proses pengintian dari presipitat. Proses ageing pada temperatur 200oC akan menghasilkan

endapan MgZn2yang terbentuk di batas butir yang bersifat

inkoheren dengan matriks[15]. Kondisi ini yang selanjutnya menyebabkan peningkatan kekerasan dari paduan aluminium cor.

Pengujian balistik yang dilakukan pada komposit matriks AlZnMg berpenguat 10% silikon karbida menggunakan proyektil tipe III dengan peluru kaliber 7.62 mm. Tiga buah pelat dengan komposisi yang sama disusun dengan permukaan yang telah dilakukan proses pengerasan permukaan menghadap ke arah proyektil datang. 125,7 139,8 276670 304558 260000 270000 280000 290000 300000 310000 115 120 125 130 135 140 145 5 9 H ar g a Im p ak ( J/ m 2) K ek er as an ( H V ) Kekerasan (HV) Harga Impak (J/mm2) Zn(%)

Gambar 4. Gambaran daerah terperforasi hasil uji balistik tipe III (peluru kaliber 7.62) pada susunan tiga pelat komposit matriks Al-Zn-Mg dengan fraksi volume silikon karbida 10%.

(a-f) Panel komposit matriks Al5Zn6Mg. (g-l) Panel komposit matriks Al9Zn6Mg.

Gambar 4 memperlihatkan pengamatan makro pada masing-masing pelat yang menyusun panel komposit AlZnMg dengan penguat 10% SiC hasil pengujian balistik tipe III. Terlihat dengan jelas bahwa seluruh panel komposit mampu menahan proyektil tipe III dengan peluru kaliber 7.62 mm dan dapat memberhentikan laju peluru pada pelat ketiga. Pelat pertama pada seluruh panel mengalami petalling, yang merupakan karakteristik deformasi pada material yang mengalami beban tekan melebihi kekuatan tarik komposit [20]. Pelat kedua pada masing-masing panel komposit menunjukkan terjadinya deformasi akibat arah pergerakan peluru yang berputar (Gambar 4.b,h) dengan permukaan yang kasar akibat pergesekan antara peluru dan komposit. Pelat kedua pada panel komposit matriks Al5Zn6Mg berpenguat 10% SiC tidak mampu menahan penetrasi dari peluru sehingga ujung peluru berpenetrasi ke pelat ketiga dan menyebabkan daerah terperforasi yang lebih besar dibanding panel komposit lainnya. Bagian belakang pada pelat ketiga seluruh panel komposit menunjukkan terjadinya retak (Gambar 4.f,l), dengan retak dan lendutan deformasi terbesar terjadi pada komposit dengan matriks Al5Zn6Mg. Hal ini menunjukkan bahwa komposit tidak cukup tangguh untuk menyerap seluruh energi impak yang terjadi sehingga terjadi retak.

Diameter jejak peluru pada pelat pertama komposit Al5Zn6Mg dan Al9Zn6Mg, masing-masing berpenguat 10% SiC, mempunyai

nilai yang hampir sama walaupun kekerasan dari kedua pelat komposit tersebut berbeda. Hal ini dimungkinkan karena matriks aluminium lebih berperan terhadap kemampuan menyerap energi kinetik dari balistik sehingga laju peluru dapat ditahan [16].

Gambar 6 memperlihatkan penampang melintang dari masing-masing panel komposit matriks AlZnMg berpenguat 10% fraksi volume SiC. Terlihat pada gambar bahwa seluruh panel komposit dapat menahan peluru kaliber 7.62 mm. Kedalaman penetrasi peluru terbesar terjadi pada panel komposit matriks Al5Zn6Mg berpenguat 10% SiC, di mana ujung peluru berpenetrasi sampai ke pelat ketiga. Hal ini menunjukkan bahwa komposit matriks Al5Zn6Mg berpenguat 10% SiC mempunyai ketahanan balistik tipe III yang lebih rendah dibanding panel komposit dengan matriks Al9Zn6Mg.

Gambar 5. Diameter jejak peluru pada pelat pertama dan pelat kedua dari panel komposit matriks Al-Zn-Mg berpenguat 10% fraksi volume silikon

karbida untuk pengujian balistik tipe III.

10 10,1 18 14,6 0 2 4 6 8 10 12 14 16 18 20 Al5Zn6Mg Al9Zn6Mg D ia m et er Je ja k Pe lu ru (m m ) Komposit Pelat 1 Pelat 2

a

Gambar 6. Penampang melintang gambaran daerah terperforasi hasil uji balistik tipe III (peluru kaliber 7.62) pada panel komposit yang disusun dari tiga pelat komposit:

(a) Panel komposit matriks Al5Zn6Mg. (b) Panel komposit matriks Al9Zn6Mg.

IV.

KESIMPULAN

1. Penambahan kandungan Zn dari 5 wt.% menjadi 9 wt.% menghasilkan peningkatan kekerasan.

2. Penambahan kandungan Zn dari 5 wt.% menjadi 9 wt.% hasil proses pengerasan pengendapan akan meningkatkan ketangguhan impak komposit.

3. Komposit matriks Al-Zn-6Mg dengan kandungan unsur paduan 9% Zn mempunyai kinerja balistik Tipe III (peluru kaliber 7.62 mm) yang lebih baik dibanding komposit dengan kandungan unsure paduan 5% Zn.

DAFTAR PUSTAKA

[1] A.P. Newbery, S.R. Nutt, E.J. Lavernia, (2006), Multi-scale Al 5083 for military vehicles with improved performance, J. Mat, pp. 56 – 61.

[2] T.F. Borvik, M.J. Warren, T.L. (2010). Perforation of 5083-H116 Aluminum Armor Plates with Ogive-Nose Rods and 7.62 mm APM2 Bullets. Society for Eksperimental Mechanics, 50, 7, pp. 969-978.

[3] T. Lin, Q. Yang, C. Tan, B. Liu and A. McDonald, (2008), Processing and ballistic performance of light weight armors

based on ultra-fine-grain aluminium composites, J. Mater. Sci. 43 pp. 7344 – 7348.

[4] M. Cohen, (2001),Laminated Armor, US Patent No. 6497966.

[5] E. di Russo, M. Burrati, S. Veronelli, (1981), Aluminium Alloys Composite Plates, US Patent No. 4426429.

[6] G. Lasker, (1974),Armor, US Patent No. 44264294111097. [7] S.J.E Boos, C.A. Williams, (1998), Composite Armor

Material, US Patent No. 6216579.

[8] E. Ozsahin and TolunSuleyman, (2010), On the Comparison of the Ballistic Response of Coated Aluminum Plates, Materials and Design, 31, 7, pp. 3188-3193.

[9] A.L. Dons, et.al., (2005)On the Effect of Additions of Cu and Mg on the Ductillity of AlSi Foundry Alloy Cast with A Cooling Rate of Approximately 3 K/s, Materials Science and Engineering A 413-414, pp. 561-566

[10] D. Rahmalina, I. Kusuma, B. Suharno, B.T. Sofyan, E.S. Siradj, (2010), Pengaruh Penambahan Unsur Cu dan Mg pada Daerah Antarmuka Komposit Matriks Aluminium Berpenguat Kawat Tali Baja untuk Aplikasi Material Armor melalui Proses Squeeze Casting,Prosiding Seminar Nasional SENAMM IV.

[11] ASM Handbook 21: Composites, (1992), ASM International, The Materials Information Company. [12] B.T. Sofyan, S. Susanti, R. R. Yusfranto,(2008), Peran 1

dan 9 w.t.% Zn dalam Proses Pengerasan Presipitasi Paduan Aluminium AA319, Makara Teknologi, 12 (1) pp. 48-54. [13] S.A.Balogun, et.al, (2008), The Effect of Cold Rolling and

Heat Treatment on Al 6063Reinforced with Silicon Carbide Granules, Journal of Materials, Vol 61 No. 8, pp. 43-47. [14] ASM Handbook Volume 02: Nonferrous Alloys and

Special-Purpose Materials, (1992), ASM International, The Materials Information Society.

[15] M. Iqbal, M.A.Shaikh, M.Ahmad, K.A.Shoaib, (2000),Ageing Effect on Hardness and Microstructure of Al-Zn-Mg Alloys, Journal of Materials Science Technology, Vol. 16, No. 3, pp. 319-322.

[16] M.B. Karamis, F.Nair, A.A. Cerit, (2009),The Metallurgical and Deformation Behaviours of Laminar Metal Matrix Composites after Ballistic Impact, Journal of Materials Processing Technology, Vol 209,pp. 4880-4889