PERHITUNGAN DAN ANALISA TEKANAN OPERASI MAKSIMUM

YANG DIPERBOLEHKAN (MAOP) PADA EMPAT JALUR PIPA GAS

PT.X MENGGUNAKAN PIPA API 5L GRADE B BERDASARKAN

STANDAR ASME B31.8 DAN PERANGKAT LUNAK RSTRENG

Febri Aulia Masitha, Andi Rustandi

1,2 Departemen Metalurgi dan Material, Faklutas Teknik, Universitas Indonesia, Depok, 16424, Indonesia

E-mail: febriaulia15@gmail.com Abstrak

Material pipa yang digunakan pada PT.X sebagai alat transmisi gas adalah pipa baja karbon API 5L Grade B. Penelitian ini bertujuan untuk menentukan dan menganalisis tekanan operasi maksimum yang diperbolehkan pada pipa (MAOP) yang terdapat pada empat jalur PT.X . Faktor yang mempengaruhi perhitungan dari MAOP didapat berdasarkan hasil inspeksi lapangan, faktor tersebut antara lain ketebalan pipa yang diukur menggunakan alat ultrasonic testing, kondisi lingkungan pipa (misalnya pH dan resistivitas), tegangan luluh maksimum material pipa, faktor sambungan pipa, faktor suhu. Perhitungan dilakukan menggunakan Standar ASME B31.8 dan Perangkat Lunak RSTRENG. Dimana berdasarkan hasil perhitungan, keempat jalur pipa gas memiliki tekanan operasi yang berada dibawah tekanan maksimum yang diperbolehkan dan tekanan desain yang mengindikasikan bahwa pipa bekerja pada tekanan yang aman.

CALCULATION AND ANALYSIS OF MAXIMUM ALLOWABLE OPERATING PRESSURE IN FOUR PIPA GAS PT.X USING API 5L GRADE B PIPA BASED ON

ASME B31.8 STANDARD AND RSTRENG SOFTWARE

Abstrack

Pipe material that used in PT.X as gas transmission device is carbon steel API 5L Grade B. This study aims to determine and analyze the maximum allowable operating pressure (MAOP) contained in the four pipa gas PT.X. Factors affecting the calculation of MAOP obtained by field inspection results, thickness of the pipe is measured using Ultrasonic Testing Machine, pipe environmental conditions (pH and resistivity), the maximum yield stress of pipe material, pipe connection factor, temperature factor. The calculation based on ASME B31.8 standard and RSTRENG software. The result of the calculation is below the maximum allowable operating pressure and pressure designs indicate that the pipe work is in safe pressure.

Keyword: API 5L Grade B, maximum allowable operating pressure, ASME B31.8, RSTRENG softaware

Pendahuluan

Dengan semakin meningkatknya industri minyak dan gas bumi, maka penggunaan pipa juga semakin meningkat. Kegagalan yang terjadi akibat penurunan kekuatan dari pipa sering terjadi. Hal tersebut dikarenakan pipa merupakan objek yang langsung mengalami efek dari tekanan yang berasal dari dalam pipa itu sendiri maupun dari luar. Tekanan internal, tekanan eksternal, suhu operasi, gaya gravitasi merupakan kondisi yang dapat menyebabkan terjadinya keretakan pada pipa. Untuk mengontrol faktor keamanan pada pipa maka tekanan pipa harus dikontrol dengan cara melakukan inspeksi lapangan secara langsung dan berkala kemudian data yang didapatkan dilapangan akan diolah secara kuantitatif untuk dilakukan perhitungan MAOP (tekanan operasi maksimum yang diperbolehkan) setelah itu dilakukan analisa. Salah satu contoh dari kegagalan pada pipa yang diakibatkan tekanan operasi berada diatas MAOP adalah mula-mula akan terjadinya keretakan pada bagian pipa, seperti keretakan memanjang maupun keretakan melingkar pada pipa. Kemudian setelah terjadinya keretakan akan berlanjut kepada kebocoran pipa yang dapat menurunkan angka produksi perusahaan yang akan mengakibatkan kerugian, naiknya biaya penanggulangan kebocoran, hingga dapat menimbulkan dampak kecelakaan kerja hingga kematian[3].

Faktor utama untuk mendapatkan efisiensi yang tinggi dalam proses produksi dan eksplorasi minyak dan gas bumi adalah pertama dengan menjaga tekanan operasi pipa tetap berada pada batas aman sehingga tidak terjadi kegagalan seperti kebocoran yang dapat mengakibatkan penurunan target produksi perusahaan. Oleh karena itu pada penelitian ini akan dilakukan perhitungan MAOP sebagai langkah untuk menghindari kegagalan pada pipa yang dapat mengakibatkan penurunan produksi minyak dan gas, mendapatkan informasi tentang faktor-faktor kegagalan pipa yang berhubungan dengan tekanan operasi pada pipa. Karena tekanan operasi yang tepat adalah tekanan yang berada dibawah tekanan desain pipa.

Rumusan permasalahan pada penelitian ini adalah analisa integritas mekanis pipa yang membahas mengenai MAOP (tekanan operasi maksimum yang diperbolehkan). Kemudian akan dilakukan perbandingan tekanan operasi pipa pada keempat jalur pipa gas dan melakukan analisa berdasarkan data yang diperoleh. Keempat jalur pipa gas tersebut adalah sebagai berikut:

Daerah A Jalur SKG A – SP A sepanjang 5193 m dan Jalur SP B – SP C sepanjang 9164 m Daerah B Jalur SP 1-PPP 1 sepanjang 7188 m dan Jalur PPP 1 – SKG 1 sepanjang 22000m

Tinjauan Teoritis

MAOP adalah tekanan operasi maksimum yang diperbolehkan pada pipa dan merupakan kunci keamanan dari sebuah pipa agar dapat beroperasi dengan baik tanpa terjadinya kegagalan[6]. Tekanan operasional pada pipa yang benar berdasarkan standar adalah pipa yang memiliki tekanan operasional dibawah tekanan desain dan tidak boleh melebihi nilai MAOP. Hal ini bertujuan agar tidak terjadinya kegagalan pada pipa yang dapat menyebabkan kerugian pada sebuah perusahaan. Rumus MAOP adalah:

Dimana,

S adalah tegangan luluh (yield strength) maksimum dari material pipa. F adalah faktor lingkungan bernilai antara 0 hingga 1. Untuk pipa ini diambil F = 0,72. E adalah faktor sambungan pipa. Untuk pipa ini diambil harga E = 1 (pipa ERW). T adalah faktor derating suhu, bernilai 1 untuk suhu operasi < 250° F. t adalah tebal minimum terukur pada satu titik. P adalah tekanan pada pipa (Psig).

Pipa adalah sebuah benda berongga yang berbentuk tabung dan digunakan untuk sarana transportasi berbagai macam fluida. Fluida yang biasa dialiri oleh pipa adalah minyak, gas atau air. Pada desain pipa hal utama yang harus diperhatikan adalah masalah ketebalan pipa yang akan digunakan. Ketebalan pipa akan sangat mempengaruhi kemampuan dari pipa tersebut dalam menahan tekanan yang timbul akibat fluida yang mengalir. Semakin tebal dinding pipa maka nilai kemampuannya untuk menahan tekanan akan semakin besar. Faktor yang menyebabkan ketahanan pipa antara lain adalah faktor lingkungan yang terdiri dari jenis tanah, pH tanah, resistivitas tanah,tingkat aerasi (kadar oksigen). Faktor yang selanjutnya adalah jenis fluida yang mengalir (minyak, gas atau air), jenis aliran fluida (turbulen atau laminar).

Metode yang digunakan untuk menentukan nilai MAOP adalah ASME B31.8 dan perangkat lunak RSTRENG.

- ASME B31.8

- Perangkat Lunak RSTRENG

a. Metode B31.G

Merupakan metode perhitungan kekuatan dari pipa terkorosi yang paling konservatif. Pada perhitungan dengan metode ini data yang dibutuhkan adalah data ketebalan nominal pipa, ketebalan pipa yang terkorosi dan nilai minimum yield strength material yang digunakan. Perhitungan dilakukan dengan menggunakan asumsi bahwa nilai tegangan aliran adalah 1.1 kali lipat dari nilai yield strength dan cacat yang terjadi akan berbentuk parabola (2/3 area factor). Perhitungan untuk menghitung nilai failure stress pada metode ini adalah sebagai berikut :

P burst =1.1 (

) * +

Nilai P yang didapat harus lebih rendah atau sebanding dari nilai MAOP.

Keterbatasan dari penggunaan metode perhitungan paling konservatif ini adalah:

Nilai tegangan alir yang diasumsikan sebesar 1.1 kali dari SMYS kurang akurat dalam menggambarkan kondisi sesungguhnya dan sering menyebabkan nilai kekuatan pipa terlihat amat kecil sehingga seringkali terjadi penggantian material yang tidak berguna

b. Metode Modified B31.G Criterion – 0.85 dL

Metode ini dikeluarkan untuk menyederhanakan persamaan yang sudah ada. Hasilnya pada persamaan ini digunakan nilai faktor empiris 0.85, menggantikan nilai 2/3 area factor. Metode ini dikeluarkan bersamaan dengan metode perhitungan effective area dan perangkat lunak RSTRENG. Keterbatasan dari metode ini adalah penggunaan pendekatan yang menyederhanakan bentuk dan geometri dari korosi yang terjadi menyebabkan perhitungan sering tidak akurat saat terdapat cacat yang amat panjang dengan satu titik yang dalam.

Pburst = (

) ( ) [ ( )

( ) ]

c. Metode Modified B31.G Criterion Effective Area

Pada metode ini dilakukan perhitungan dengan memperhitungkan nilai metal loss pada daerah yang berbeda. Dengan metode ini kita dapat menghitung berbagai kemungkinan failure pressure pipa tersebut. Setiap perhitungan akan melibatkan nilai Li, dengan i adalah interval (jarak) antar lubang. Daerah yang dianggap cacat pada pipa didapat dengan menjumlahkan

nilai total daerah yang dibentuk oleh nilai kedalaman pada setiap cacat pit. Hal inilah yang menyebabkan metode ini disebut sebagai effective area method, yaitu karena perhitungan didasarkan pada panjang dan luas daerah cacat pada pipa. Pada metode ini, setiap cacat pada pipa akan diperiksan dengan gabungan daerah cacat lainnya menggunakan metode iterative. Jumlah perhitungan yang Pada metode ini, setiap cacat pada pipa akan diperiksa dengan gabungan daerah cacat lainnya menggunakan metode iterative.

Pburst = ( ) ( ) [ ( ) ]

Metode Pengumpulan dan Pengolahan Data

Survey dan Inspeksi Lapangan Pengukuran ketebalan dinding pipa, material pipa Pengukuran pH tanah, resistivitas tanah Pengolahan Data Fluida yang mengalir didalamnya Mencatat kondisi lingkungan yang dilalui pipa

Perhitungan MAOP (ASME B31.8 dan RSTRENG) Analisa dan Kesimpulan

Studi Literatur Mulai Pengumpulan Data Sekunder Data analisa kandungan gas Data tekanan dan temperatur gas Selesai

Hasil Studi Kasus

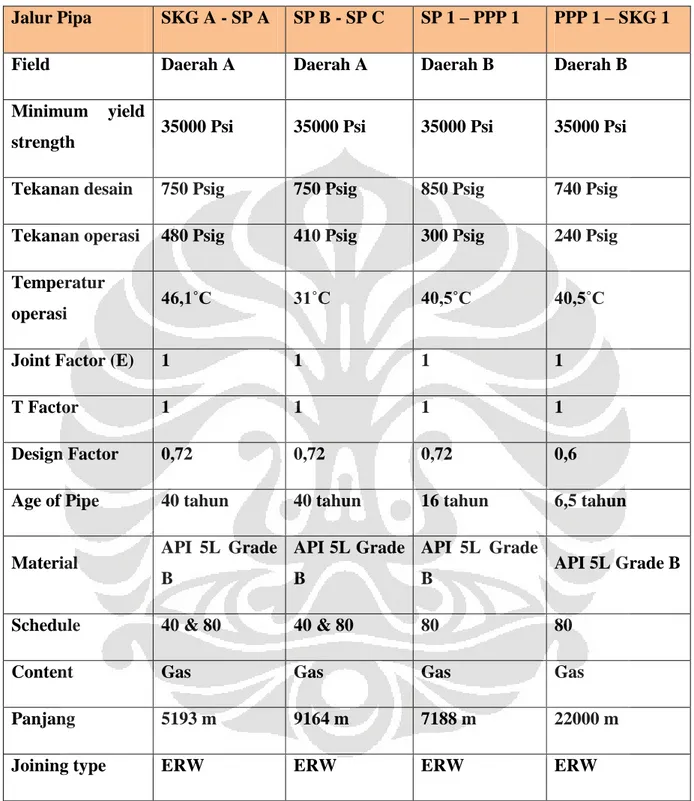

Tabel 1 Data Sekunder Pipa

Jalur Pipa SKG A - SP A SP B - SP C SP 1 – PPP 1 PPP 1 – SKG 1

Field Daerah A Daerah A Daerah B Daerah B

Minimum yield

strength 35000 Psi 35000 Psi 35000 Psi 35000 Psi

Tekanan desain 750 Psig 750 Psig 850 Psig 740 Psig

Tekanan operasi 480 Psig 410 Psig 300 Psig 240 Psig

Temperatur

operasi 46,1˚C 31˚C 40,5˚C 40,5˚C

Joint Factor (E) 1 1 1 1

T Factor 1 1 1 1

Design Factor 0,72 0,72 0,72 0,6

Age of Pipe 40 tahun 40 tahun 16 tahun 6,5 tahun

Material API 5L Grade B

API 5L Grade B

API 5L Grade

B API 5L Grade B

Schedule 40 & 80 40 & 80 80 80

Content Gas Gas Gas Gas

Panjang 5193 m 9164 m 7188 m 22000 m

Joining type ERW ERW ERW ERW

Pembahasan dan analisa ketebalan

Pengukuran ketebalan pada pipa dilakukan sepanjang titik-titik yang mewakili ruas lingkungan pipa. Pengukuran ketebalan pada pipa dilakukan berdasarkan arah jam 12,3,6 dan 9 dan pengukuran ketebalan pipa dilakukan menggunakan Ultrasonic Testing (UT).

Kemudian ketebalan yang paling tipis dijadikan sebagai actual thickness pipa (ketebalan yang mewakili pipa pada titik tersebut) berdasarkan prinsip safety factor dan kemudian actual thickness akan digunakan sebagai masukan dalam perhitungan MAOP.

Ketebalan pipa dan diameter luar pipa didapatkan berdasarkan pencocokan antara schedule dan ukuran pipa merujuk pada standar ANSI (American National Standards Institute). Sebagai contohnya adalah pipa dengan schedule 80 dan ukuran 6 inch memiliki ketebalan 0,432 inch dan diameter luar 6,625 inch.

Grafik Ketebalan pipa

Gambar 1 grafik ketebalan pipa pipa Daerah A. SKG A SP A

Gambar 2 grafik ketebalan pipa pipa Daerah A. SP B SP C

Gambar 3 grafik ketebalan pipa pipa Daerah B. SP 1 PPP 1

0 5 10 15

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

t act t nom t req

0 5 10 15

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33

t act t nom t req

0 5 10 15

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45

t act t nom t req

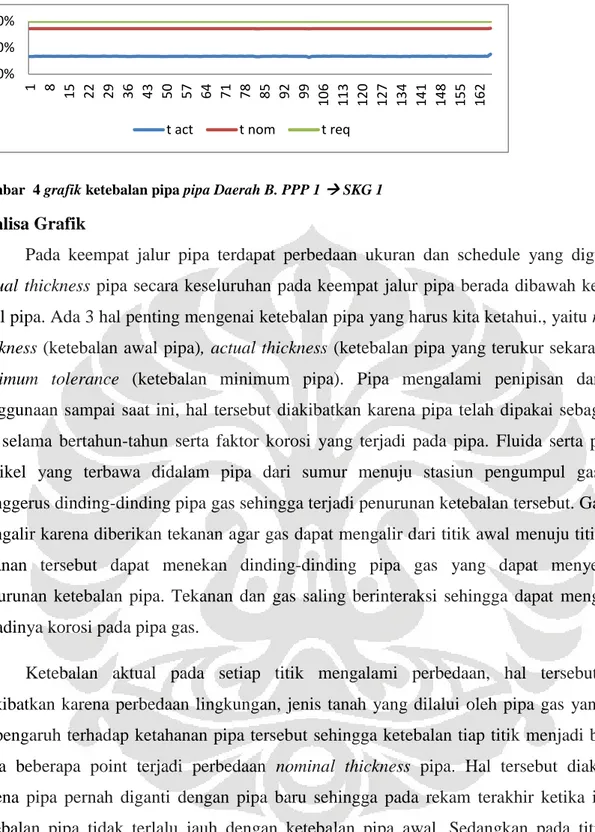

Gambar 4 grafik ketebalan pipa pipa Daerah B. PPP 1 SKG 1

Analisa Grafik

Pada keempat jalur pipa terdapat perbedaan ukuran dan schedule yang digunakan. Actual thickness pipa secara keseluruhan pada keempat jalur pipa berada dibawah ketebalan awal pipa. Ada 3 hal penting mengenai ketebalan pipa yang harus kita ketahui., yaitu nominal thickness (ketebalan awal pipa), actual thickness (ketebalan pipa yang terukur sekarang) dan minimum tolerance (ketebalan minimum pipa). Pipa mengalami penipisan dari awal penggunaan sampai saat ini, hal tersebut diakibatkan karena pipa telah dipakai sebagai pipa gas selama bertahun-tahun serta faktor korosi yang terjadi pada pipa. Fluida serta partikel-partikel yang terbawa didalam pipa dari sumur menuju stasiun pengumpul gas dapat menggerus dinding-dinding pipa gas sehingga terjadi penurunan ketebalan tersebut. Gas dapat mengalir karena diberikan tekanan agar gas dapat mengalir dari titik awal menuju titik akhir, tekanan tersebut dapat menekan dinding-dinding pipa gas yang dapat menyebabkan penurunan ketebalan pipa. Tekanan dan gas saling berinteraksi sehingga dapat menginisiasi terjadinya korosi pada pipa gas.

Ketebalan aktual pada setiap titik mengalami perbedaan, hal tersebut dapat diakibatkan karena perbedaan lingkungan, jenis tanah yang dilalui oleh pipa gas yang dapat berpengaruh terhadap ketahanan pipa tersebut sehingga ketebalan tiap titik menjadi berbeda. Pada beberapa point terjadi perbedaan nominal thickness pipa. Hal tersebut diakibatkan karena pipa pernah diganti dengan pipa baru sehingga pada rekam terakhir ketika inspeksi ketebalan pipa tidak terlalu jauh dengan ketebalan pipa awal. Sedangkan pada titik yang ketebalannya lumayan jauh menurun dibandingkan ketebalan awal, pipa tersebut belum pernah diganti dengan pipa yang baru. Pengurangan ketebalan pipa pada bagian internal yang disebabkan oleh adanya penggerusan dinding-dinding pipa oleh turbulensi fluida didalam pipa maupun adanya pasir halus yang masih terbawa oleh fluida dan gas dalam pipa, selain itu pasir juga didapat dari adanya kondensat dari gas..

0% 50% 100% 1 8 15 22 29 36 43 50 57 64 71 78 85 92 99 10 6 11 3 12 0 12 7 13 4 14 1 14 8 15 5 16 2

Pada grafik ketebalan pipa jalur pipa SP B – SP C terlihat garis ketebalan pipa mengalami naik turun, hal tersebut diakibatkan perbedaan penggunaan ukuran pipa pada satu jalur tersebut. Pada grafik ketebalan pipa jalur SP 1 – PPP 1 terlihat pengurangan ketebalan pipa cukup beragam. Hal tersebut diakibatkan lingkungan yang dilalui oleh pipa memiliki tingkat yang heterogen. Pengurangan ketebalan diakibatkan oleh terjadinya korosi pada pipa tersebut. Selain lingkungan yang heterogen yang dilalui oleh pipa yang dapat menginisiasi terjadinya korosi, pipa tanpa proteksi katodik merupakan faktor yang menyebabkan penurunan ketebalan pipa secara cepat.Pada grafik ketebalan pipa jalur SKG A – SP A terlihat garis ketebalan pipa pipa mengalami naik turun, meskipun actual thickness tetap berada diatas ketebalan minimum. Hal tersebut mengidikasikan bahwa ketebalan pipa masih dalam batasan yang aman. Naik turunnya garis pada grafik ketebalan pipa jalur SKG A – SP A juga diakibatkan oleh penggunaan 3 ukuran pipa yang berbeda pada 1 jalur, yaitu pipa dengan ukuran NPS 4"80, 6"40 dan 6"80 Pada point 6, 17, 21, 25, 31, 33, 34 dan 35 ketebalan menurun lebih besar dibandingkan dengan titik lainnya, hal tersebut diakibatkan karena terjadinya korosi merata yang menyebabkan terbentuknya pitt. Pengurangan ketebalan yang berfluktuatif terjadi disebabkan korosi eksternal. Karena korosi internal yang terjadi sudah hampir pasti seragam jika dilihat dari kandungan fluida yang ditransmisikan. Perbedaan korosi eksternal yang terjadi sangat mungkin dikarenakan pipa melewati lingkungan yang relatif heterogen. Tetapi secara keseluruhan nilai ketebalan actual berada diatas ketebalan minimum yang berarti pipa dari segi ketebalan aman untuk beroperasi. Ketebalan actual pada keempat jalur pipa masih berada diatas ketebalan pipa minimum yang diperbolehkan pada pipa. Hal tersebut berarti pipa masih dalam kondisi baik dan layak untuk beroperasi.

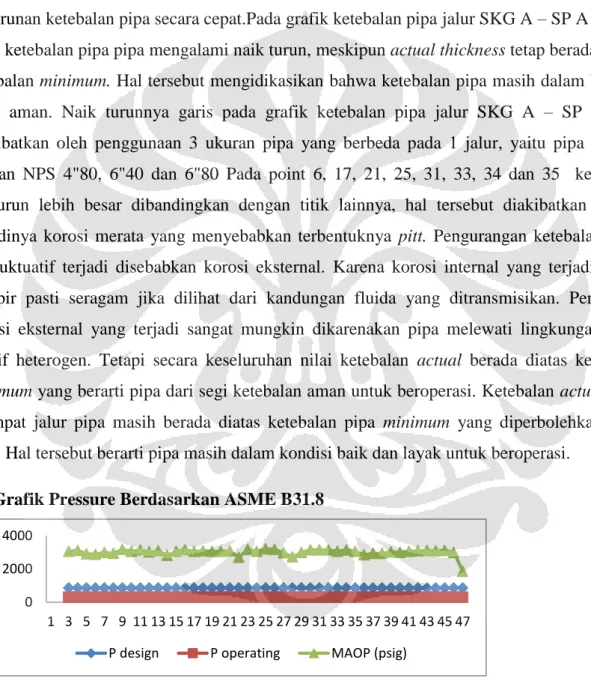

Grafik Pressure Berdasarkan ASME B31.8

Gambar 5 grafik pressure SP 1 – PPP 1 0

2000 4000

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47

P design P operating MAOP (psig)

Gambar 6 grafik pressure SP B – SP C

Gambar 7 grafik pressure SKG A – SP A

Gambar 8 grafik pressure PPP 1 – SKG 1

Analisa

Dilihat berdasarkan grafik MAOP, tekanan desain dan tekanan operasi pada keempat jalur pipa berada dibawah nilai MAOP. Tekanan desain pada jalur ini jika ditinjau dari segi tekanan operasi aman. Tekanan desain merupakan batas operasi antara kondisi aman dan tidak aman. Jika tekanan operasi berada diatas tekanan desain, maka kondisi tersebut tidak aman walaupun masih diperbolehkan. Sedangkan kondisi aman adalah kondisi dimana tekanan operasi berada dibawah tekanan desain. Melihat kondisi seperti ini dapat disimpulkan bahwa keempat jalur pipa berada pada kondisi aman. Untuk meningkatkan produksi gas, diharapkan tekanan operasi dapat dinaikkan untuk mencapai target produksi. jika terjadi kebocoran, maka pipa harus segera diberikan tindakan perbaikan.

0 2000 4000

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33

P desain P operating MAOP

0 2000 4000

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

P design P operating MAOP

0 2000 4000 1 8 15 22 29 36 43 50 57 64 71 78 85 92 99 10 6 11 3 12 0 12 7 13 4 14 1 14 8 15 5 16 2

Perhitungan Berdasarkan Software RSTRENG

Penggunaan RSTRENG pada skripsi ini bertujuan untuk membandingkan antara perhitungan manual dengan metode RSTRENG. Jarak setiap titik pada pengukuran RSTRENG adalah panjang pipa dibagi panjang titik inspeksi. Hal ini disebabkan karena inspeksi telah dilakukan secara manual.

a. Daerah SP 1 – PPP 1

Tabel 2 Nilai MAOP RSTRENG SP 1 – PPP 1

NPS dan SCH Jumlah Penguk - uran Metode B31G (psig) Metode 0,85 dL (psig) Metode effective area (psig) Analisa Pf Pf/3 Pf Pf/3 Pf Pf/3

6” 80 46 titik 2041 680,3 2661 887 3117 1039 Pipa rentan mengalami penurunan kekuatan, karena Nilai MAOP ada yang dibawah tekanan desain, dan ada yang diatas tekanan desain. Jdi butuh penanganan lanjut dan inspeksi secara rutin untuk menghindar i pipa gagal

secara tiba-tiba.

Berdasarkan corrosion profile RSTRENG dengan menggunakan pipa 6"80 terlihat ada beberapa titik yang mengalami penurunan ketebalan yang cukup jauh meskipun masih dalam batasan aman. Pada titik akhir terlihat dari profil ini terdapat perbedaan titik yang cukup jauh dengan titik-titik lainnya. Hal ini diasumsikan pipa sempat mengalami penggantian karena dulunya terjadi kebocoran. Metode yang cocok digunakan pada pipa dengan ukuran ini adalah Modified B31.G Criterion (0.85 dL), dimana metode ini akan mewakili cacat pada pipa.

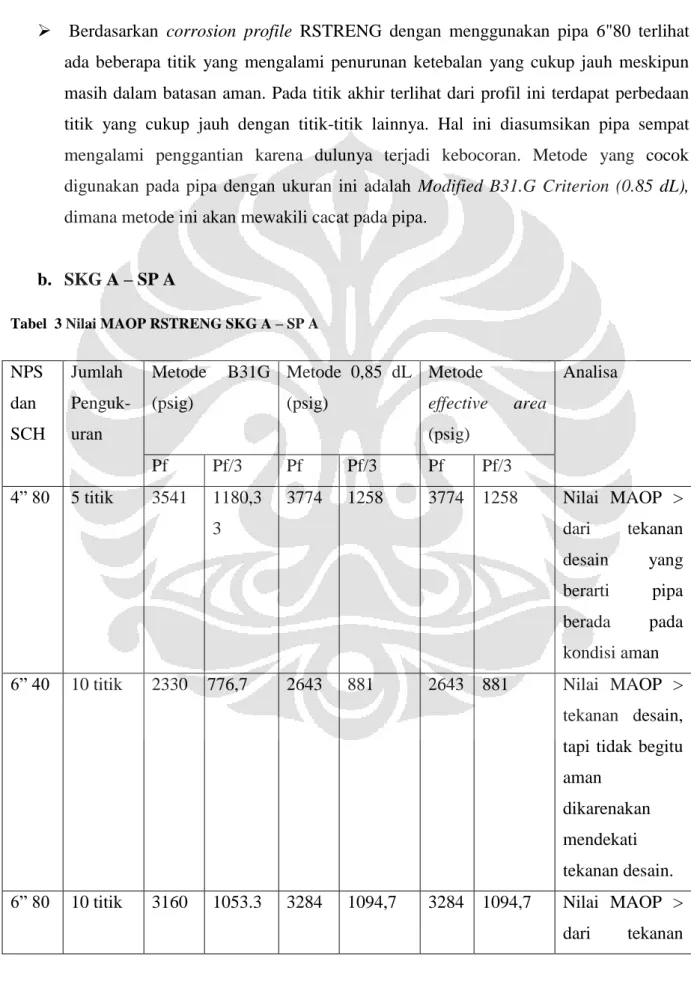

b. SKG A – SP A

Tabel 3 Nilai MAOP RSTRENG SKG A – SP A

NPS dan SCH Jumlah Penguk- uran Metode B31G (psig) Metode 0,85 dL (psig) Metode effective area (psig) Analisa Pf Pf/3 Pf Pf/3 Pf Pf/3 4” 80 5 titik 3541 1180,3 3 3774 1258 3774 1258 Nilai MAOP > dari tekanan desain yang berarti pipa berada pada kondisi aman 6” 40 10 titik 2330 7 776,7 2643 881 2643 881 Nilai MAOP >

tekanan desain, tapi tidak begitu aman

dikarenakan mendekati tekanan desain. 6” 80 10 titik 3160 1053.3 3284 1094,7 3284 1094,7 Nilai MAOP >

Berdasarkan corrosion profile RSTRENG dianalisa bahwa cacat yang terjadi tidak terlalu dalam sehingga metode yang cocok untuk pipa ini Modified B31.G Criterion (0.85 dL) c. PPP 1 – SKG 1 Tabel 4 SKG A – SP A NPS dan SCH Jumlah Penguk - uran Metode B31G (psig) Metode 0,85 dL (psig) Metode effective area (psig) Analisa Pf Pf/3 Pf Pf/3 Pf Pf/3 6” 80 50 titik 1893 631 2408 802,7 2229 743 Nilai MAOP mendekati tekanan desain dan berbahaya karena memiliki kekuatan pipa yang rendah

Pada jalur ini perhitungan menggunakan RSTRENG terjadi masalah dikarenakan jalur ini memiliki 177 titik inspeksi. Titik yang cukup banyak ini mengakibatkan increment length tidak dapat digunakan pada perhitungan RSTRENG. Sehingga data yang dimasukan dalam perhitungan ini hanya 50 titik, sehingga didapatkan increment length yang sesuai untuk melakukan perhitungan RSTRENG. Sisa ketebalan terendah pada grafik ini adalah 6,4mm. bentuk profil korosi pada jalur desain yang berarti pipa berada pada kondisi aman

ini lebih homogeny, dimana cekungan tidak terlalu berfluktuasi. Sehingga metode yang cocok digunakan untuk jalur ini adalah adalah Modified b31.G Criterion (effective area). Hal tersebut dikarenakan dengan menggunakan metode ini dapat melibatkan seluruh luas permukaan dan efektif untuk berbagai macam kemungkinan cacat dan korosi yang terjadi.

d. SP B – SP C Tabel 5 SKG A – SP A NPS dan SCH Jumlah Penguk- uran Metode B31G (psig) Metode 0,85 dL (psig) Metode effective area (psig) Analisa Pf Pf/3 Pf Pf/3 Pf Pf/3 4” 40

11 titik 2619 873 2654 884,7 2654 884,7 Nilai MAOP > dari tekanan desain. Disarankan untuk meningkatkan nilai tekanan operasi dapat ditambah antara 400-550 psig. 4” 80 1 titik 3686 1 1228,67 3774 1258 - - 6” 40

8 titik 2183 727,67 2352 784 2352 784 Nilai MAOP > dari tekanan desain. Disarankan untuk meningkatkan nilai tekanan operasi dapat ditambah antara 400-550 psig.

6” 80

16 titik 2667 889 3283 1094,3 3284 1094,3 Nilai MAOP > dari tekanan desain (aman).

Berdasarkan profil korosi yang didapat, umumnya korosi yang terbentuk hampir merata pada smeua titik sehingga metode yang cocok digunakan pada jalur pipa gas ini adalah metode Modified B31.G Criterion (0.85 dL).

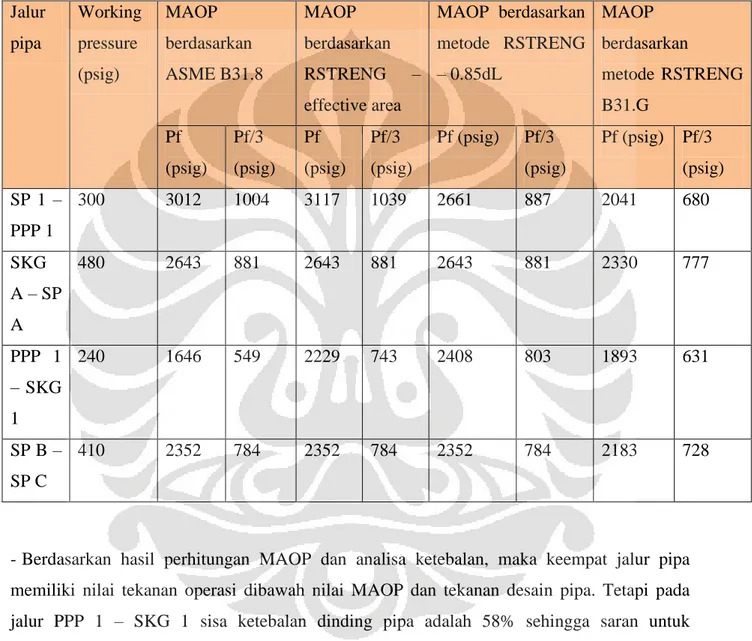

Kesimpulan

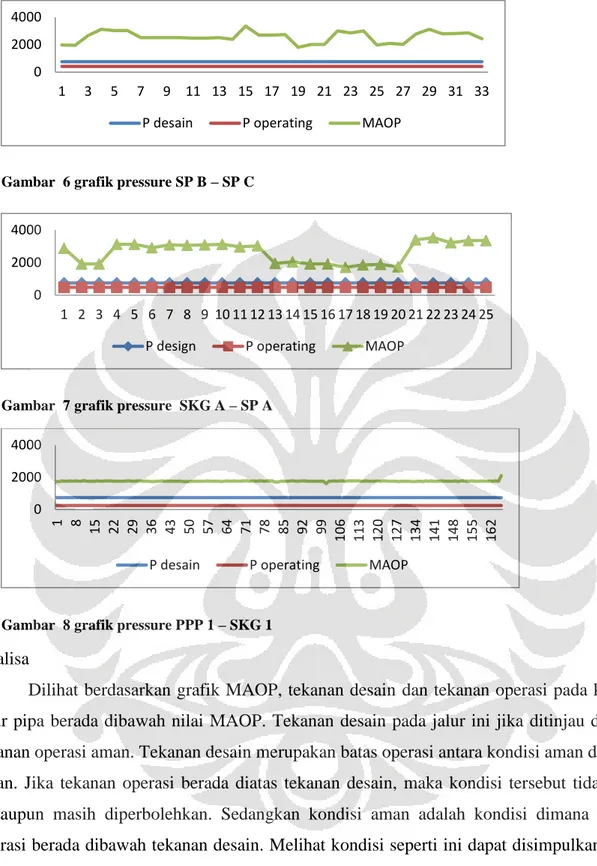

Tabel 6 Kesimpulan Tekanan Pipa Pada 4 Jalur di PT.X

- Berdasarkan hasil perhitungan MAOP dan analisa ketebalan, maka keempat jalur pipa memiliki nilai tekanan operasi dibawah nilai MAOP dan tekanan desain pipa. Tetapi pada jalur PPP 1 – SKG 1 sisa ketebalan dinding pipa adalah 58% sehingga saran untuk meningkatkan tekanan kerja yang dimaksudkan utuk menikkan nilai produksi gas tidak dapat dilakukan. Sedangkan pada 3 jalur lainnya dimana sisa ketebalan dinding pipa masih diatas 80% yang berarti peningkatan tekanan operasi dapat dilakukan untuk meningkatkan nilai produksi gas.

- Meskipun secara keseluruhan pipa telah berumur lama (dibangun kira-kira tahun 1970 an) tetapi pipa yang rusak dan mengalami kebocoran telah dilakukan perbaikan, penggantian Jalur pipa Working pressure (psig) MAOP berdasarkan ASME B31.8 MAOP berdasarkan RSTRENG – effective area MAOP berdasarkan metode RSTRENG – 0.85dL MAOP berdasarkan metode RSTRENG B31.G Pf (psig) Pf/3 (psig) Pf (psig) Pf/3 (psig) Pf (psig) Pf/3 (psig) Pf (psig) Pf/3 (psig) SP 1 – PPP 1 300 3012 1004 3117 1039 2661 887 2041 680 SKG A – SP A 480 2643 881 2643 881 2643 881 2330 777 PPP 1 – SKG 1 240 1646 549 2229 743 2408 803 1893 631 SP B – SP C 410 2352 784 2352 784 2352 784 2183 728

ataupun clamp sehingga secara umum untuk saat ini kondisi pipa cukup bagus ditinjau dari segi MAOP dan tekanan operasi pada pipa tersebut.

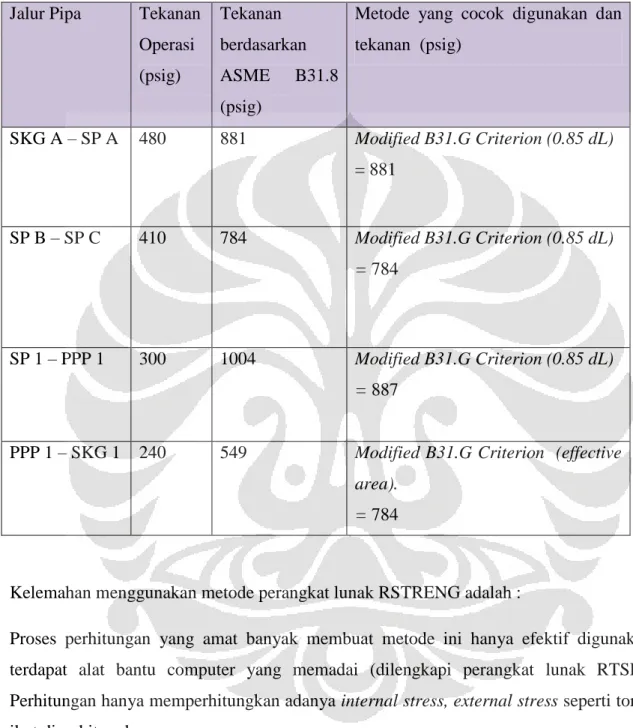

Tabel 7 Kesimpulan Penggunaan Metode Pada Keempat Jalur Pipa Gas

Jalur Pipa Tekanan Operasi (psig) Tekanan berdasarkan ASME B31.8 (psig)

Metode yang cocok digunakan dan tekanan (psig) SKG A – SP A 480 881 Modified B31.G Criterion (0.85 dL) = 881 SP B – SP C 410 784 Modified B31.G Criterion (0.85 dL) = 784 SP 1 – PPP 1 300 1004 Modified B31.G Criterion (0.85 dL) = 887

PPP 1 – SKG 1 240 549 Modified B31.G Criterion (effective area).

= 784

Kelemahan menggunakan metode perangkat lunak RSTRENG adalah :

Proses perhitungan yang amat banyak membuat metode ini hanya efektif digunakan saat terdapat alat bantu computer yang memadai (dilengkapi perangkat lunak RTSRENG). Perhitungan hanya memperhitungkan adanya internal stress, external stress seperti torsi tidak ikut diperhitungkan.

Saran

- Untuk menghambat laju korosi, maka perlu diberikan proteksi katodik berupa anoda korba atau ICCP (Impresed Current Cathodic Protection) pada pipa untuk menghambat laju korosi dan meningkatkan remaining life pipa.

- Diperlukan inhibisi korosi internal dengan inhibitor atau pemasangan instalasi CO2 removal untuk mengurangi korosivitas internal pada pipa SKG A – SP A, SP 1 – PPP 1 dan PPP 1 – SKG 1.

- Tekanan pipa harus selalu dijaga pada batas aman, yaitu berada dibawah tekanan desain dan tekanan MAOP agar tidak terjadi kegagalan pada pipa. Hal tersebut dilakukan dengan cara inspeksi dan monitoring pipa secara berkesinambungan untuk menghindari risiko-risiko yang dapat terjadi

- Sebelum melakukan inspeksi pengukuran ketebalan pipa, pipa dilakukan pigging terlebih dahulu. Pigging bertujuan untuk menghilangkan, megeluarkan dan membawa scale tersebut keluar dari pipa. Sehingga ketika melakukan pengukuran ketebalan pipa menggunakan UT, nilai yang terbaca memang benar-benar nilai aktual ketebalan pipa

DAFTAR PUSTAKA

[1] www.bps.go.id (diakses pada 17 Mei 2014, pukul 11.30) [2] www.pertamina.com (diakses pada 18 Mei 2014, pukul 08.27)

[3] Ibraham, R. Analisa Kelayakan Operasional Jalur Pipa Kondensat Material API 5L Grade B Terhadap Desain Sistem Proteksi Katodik. FMIPA Universitas Indonesia. Depok. 2010

[4] Lina, Y.J. Risk Analysis of In-Service Pressure Piping Containing Defects. School of Chemical Engineering and Technology, Tianjin University. Tianjin. 2004

[5] Zhou, Jianqiu. A Study on the Reliability Assessment Methodology for Pressure Piping Containing Circumferential Defects. Department of Mechanical Engineering, Nanjing University of Chemical Technology. Nanjing. 2008

[6] ASME B31.8 M API 5L . 2002

[7] UK HSE OTR NO. 044, Review of Corrosion Management for Offshore Oil and Gas Processing, 2001

[8] Redian Wahyu Elanda. Analisis Keandalan Pipa Lurus Akibat Korosi Eksternal pada Jalur Pipa Transmisi Gas dengan Menggunakan Simulasi Monte Carlo. Skripsi. Universitas Indonesia, 2011

[9] Diptagama, I Wayan. Analisis Konsekuensi Kegagalan Secara Kuantitatif pada Onshore Pipa Berdasarkan API 581. Skripsi. Institut Teknologi Bandung, 2008

[10] Specification for Line Pipe. Standard API Spesification 5L. Forty-second edition, Januari 2000.

[11] ANSI / ASME B36.10M API 5L. 2004

[12] Roberge, Pierre R. (1999). Handbook of Corrosion Engineering. McGraw-Hill. USA [13] M.G. Fontana, corrosion engineering, 3rd ed.McGraw-Hill.New York.1986

[14] Jones. Denny A, Principles and Preventation of Corrosion, Maxwell Macmillan, Singapura, 1992

[15] K.R Trethewey and J. Chamberlain. (1995). Corrosion for Science and Engineering 2nd ed, Longman (UK)

[16] G.S. Das, dan A.S. Khanna. Parametric Study of CO2/H2S Corrosion of Carbon Steel Use

for Pipa Application. Indian Institute of Technolog Bombay. India. 2004

[17] Zulkifli. Pengaruh Gas CO2 terhadap Laju Korosi pada Baja Karbon pada Pipa Penyalur

Minyak. Departemen Metalurgi. FTUI. 2003

[18] H.M. Abd El-Lateef et al / Chemistry Journal (2012), Vol. 02, Issue 02, pp. 52-63. Corrosion Protection of Steel Pipas Against CO2 Corrosion-A Review.

[16]: Pierre R. Roberge, Corrosion Engineering –Principles and Practice, TheMcGraw-Hill Companies Inc., USA, 2008

[19]:Roberge, Pierre R. Handbook of Corrosion Engineering. Mc-Graw-Hill [20] Rustandi, Andi ; Iandiano, Dito, “ Studi Laju Korosi Baja Karbon Untuk Pipa

Penyalur Proses Produksi Gas Alam Yang Mengandung Gas CO2 pada Lingkungan NaCl 0.5, 1.5, 2.5, 3.5 %” Skripsi, Universitas Indonesia, Depok. 2011.

[21]: C. L. Durr and J.A Beaver. (1998). Technique for assesment of soil corrosivity. Paper No. 667. Corrosion 98. NACE Internasional.

[22]: Yuhua Sun and Srdjan Nesic, “a Parametric Study and Modelling on Localized CO2 Corrosion in Horizontal Wet Gas Flow”, Corrosion 2004, Ohio, Paper No.04380, 2004.

[23] : UK HSE OTR NO. 044, Review of Corrosion Management for Offshore Oil and Gas Processing, 2001

[24] : Bijan Kemani, KeyTech; John W. Martin and Khlefa A. Esaklul, BP Exploration, Materials Design Strategy: Effects of H2S/CO2 Corrosion on Material Selection. Conference Paper, CORROSION 2006, San Diego, March 12-16, 2006

[25] : G.S. Das, dan A.S. Khanna. Parametric Study of CO2/H2S Corrosion of Carbon Steel Used for Pipa Application. Indian Institute of

Technology Bombay. India. 2004

[26] Said S. Al-Jaroudi , Anwar Ul-Hamid, Mohammed A. Al-Moumen, Premature failure of tubing used in sweet Extra Arab Light grade crude oil production well. Science Direct. 2014 [27] : Fosbol, Carbon Dioxide Corrosion : Modelling and Experimental Work Applied to Natural Gas Pipas

[28] Discussion of the CO2 corrosion mechanism between low partial pressure and supercritical condition. Yucheng Zhanga,Xiaolu Panga,Shaopeng Qua, Xin Lib,c, Kewei Gaoa,

[29]: C.K, Welker and G. C Maddux. Corrosion-monitoring techhnique and application. Journal corrosion-Vol.45, No. 10. 1986

[30]: technical bulletin.corrosion monitoring in oil field, pipa and industrial processes. Synergy service.2010