PENENTUAN WAKTU REAKSI DAN KONSENTRASI

KATALIS UNTUK SINTESIS MONO-DIASILGLISEROL

MELAN AULIYA ANDRIANI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Penentuan Waktu Reaksi dan Konsentrasi Katalis untuk Sintesis Mono-Diasilgliserol adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014 Melan Auliya Andriani NIM F34090055

ABSTRAK

MELAN AULIYA ANDRIANI. Penentuan Waktu Reaksi dan Konsentrasi Katalis untuk Sintesis Mono-diasilgliserol. Dibimbing oleh DWI SETYANINGSIH.

Mono-diasilgliserol merupakan emulsifier yang mengandung monogliserida dan digliserida, yang dibuat dengan mereaksikan gliserol dan asam lemak dengan bantuan katalis kimia. Penelitian ini bertujuan untuk memproduksi mono-diasilgliserol dari gliserol hasil samping produksi biodiesel dan palm fatty acid distillate hasil samping produksi minyak goreng serta mengetahui waktu reaksi dan konsentrasi katalis terbaik untuk menghasilkan mono-diasilgliserol melalui proses esterifikasi. Tahapan yang dilakukan pada penelitian ini terdiri dari pemurnian gliserol, karakteristik hasil pemurnian gliserol dan palm fatty acid distillate. Setelah itu dilanjutkan dengan penentuan waktu reaksi (60, 75, dan 90 menit) dan konsentrasi katalis (1.5%, 2%, dan 2.5%) untuk produksi mono-diasilgliserol, serta karakteristik produk mono-diasilgliserol. Katalis yang digunakan adalah methyl ester sulphonic acid. Produk mono-diasilgliserol yang terbaik yaitu mono-diasilgliserol dari perlakuan konsentrasi katalis 1.5% dan waktu reaksi 75 menit. Kondisi tersebut menghasilkan mono-diasilgliserol dengan rendemen 30.20%, persentase fraksi monoasilgliserol 16.21%, diasilgliserol 31.00%, titik leleh 57 oC, nilai pH 4, stabilitas emulsi 85.94%, bilangan asam 23.18 mg KOH/g sampel, serta tekstur agak padat, kering, dan berwarna putih kecokelatan.

Kata kunci: gliserol, asam lemak, emulsifier, mono-diasilgliserol, esterifikasi

ABSTRACT

MELAN AULIYA ANDRIANI. Determination of Reaction Time and Concentration of Catalysts for Synthesis of Mono-Diacylglycerol. Supervised by DWI SETYANINGSIH.

Mono-diacylglycerol is an emulsifier that containing monoglycerides and diglycerides, which is made by reacting glycerol and fatty acids with the help of a chemical catalyst. This research was aimed to produce mono-diacylglycerol from glycerol, product of biodiesel production and palm fatty acid distillate, by-product of frying oil by-production, and to know the best reaction time and concentration of catalyst to produce mono-diacylglycerol through esterification process. The steps consisted of glycerol purification, characterization of purified glycerol and palm fatty acid distillate. This was followed by determinating the reaction time (60, 75, and 90 minute) and concentration of catalysts (1.5%, 2%, and 2.5%) for production of diacylglyserol, and characterization of mono-diacylglycerol which has been producted. In this research was used a methyl ester sulphonic acid as the catalyst. The best products was mono-diacylglycerol with catalyst concentration of 1.5% and reaction time 75 minutes. This condition producted M-DAG with yield 30.20%, the percentage fraction of monoacylglycerol 16.21%, diacylglycerol 31.00%, melting point of 57 oC, pH 4,

emulsion stability 85.94%, acid value 23.18 mg KOH/g sample, texture rather dense, quite dry, and whitey-brown color.

Keywords : glycerol, fatty acids, emulsifiers, mono-diacylglycerol, esterification .

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENENTUAN WAKTU REAKSI DAN KONSENTRASI

KATALIS UNTUK SINTESIS MONO-DIASILGLISEROL

MELAN AULIYA ANDRIANI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Penentuan Waktu Reaksi dan Konsentrasi Katalis untuk Sintesis Mono-Diasilgliserol

Nama : Melan Auliya Andriani NIM : F34090055

Disetujui oleh

Dr Dwi Setyaningsih, STP MSi Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

Judu] Skripsi: Penentuan Wakru e 'si dan Konsentrasi Katalis untuk Sintesis Mono-Dia ilgli_. ro1

Nama : Melan Auliya .-\ndriani

NIM : F34090055

Disetujui oleh

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2013 ini ialah mono-diasilgliserol, dengan judul Penentuan Waktu Reaksi dan Konsentrasi Katalis untuk Sintesis Mono-diasilgliserol.

Terima kasih penulis ucapkan kepada:

1. Dr Dwi Setyaningsih, STP MSi selaku Pembimbing Akademik yang telah memberikan pengarahan dan bimbingan dalam penelitian dan penyusunan skripsi.

2. Dr Ir Ika Amalia Kartika, MT dan Dr Endang Warsiki, STP MSi selaku dosen penguji yang telah memberikan saran dalam perbaikan skripsi.

3. Seluruh staf dan teknisi Laboratorium Teknologi Industri Pertanian IPB yang telah banyak membantu selama kuliah dan penelitian.

4. Seluruh staf dan teknisi SBRC – LPPM IPB dan Technopark IPB yang telah banyak membantu selama penelitian.

5. Bapak Dadi Ramdhani yang telah membantu dan meminjamkan alat pemanas reaktor untuk proses sintesis mono-diasilgliserol.

6. PT Asianagro Agung Jaya yang telah memberikan PFAD untuk bahan baku penelitian ini.

7. Laboratorium SEAFAST Center IPB yang telah memberikan sampel M-DAG sebagai standar baku dalam penelitian ini.

8. Keluarga yang selalu memberikan dukungan, kasih sayang, doa dan semangat kepada penulis sehingga dapat menyelesaikan pendidikan di IPB.

9. Devina Kurniati selaku teman sebimbingan yang saling membantu selama penelitian dan penyusunan skripsi.

10. Seluruh teman-teman TIN IPB angkatan 46 yang selalu memberi motivasi dan doa selama penelitian.

11. Semua pihak yang tidak dapat disebutkan satu per satu. Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2014 Melan Auliya Andriani

DAFTAR ISI

DAFTAR TABEL x DAFTAR GAMBAR x DAFTAR LAMPIRAN x PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 METODE 3 Bahan 3 Alat 3 Prosedur 3HASIL DAN PEMBAHASAN 4

Pemurnian Gliserol 4

Karakteristik Bahan Baku 7

Proses Produksi dan Karakteristik Mono-Diasilgliserol (M-DAG) 8

SIMPULAN DAN SARAN 17

Simpulan 17

Saran 18

DAFTAR PUSTAKA 18

LAMPIRAN 21

DAFTAR TABEL

1. Karakteristik gliserol kasar dan gliserol murni 6

2. Karakteristik bahan baku pada PFAD 7

DAFTAR GAMBAR

1. Mekanisme terbentuknya asam lemak bebas 5

2. Mekanisme terbentuknya garam K3PO4 5

3. Lapisan yang terbentuk setelah penambahan asam fosfat 5 4. Gliserol kasar (kiri) dan gliserol murni (kanan) 5 5. Reaksi esterifikasi antara gliserol dan tiga molekul asam lemak 9 6. M-DAG yang belum dimurnikan dengan waktu reaksi 60, 75, dan 90

menit: a) Konsentrasi katalis 1.5%, b) Konsentrasi katalis 2%, c)

Konsentrasi katalis 2.5% 9

7. Rendemen hasil pemurnian M-DAG pada waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5% 10

8. M-DAG yang telah dimurnikan 11

9. Hasil pengembangan elusi KLT pada M-DAG konsentrasi 1.5% 12 10. Persentase luas area masing-masing fraksi M-DAG pada waktu reaksi

60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5% 12 11. Persentase antara fraksi MAG+DAG dan TAG+ALB pada M-DAG

pada waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%,

2%, dan 2.5% 13

12. Nilai pH M-DAG sebelum dan setelah dimurnikan dengan kondisi waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%,

dan 2.5% 14

13. Titik leleh M-DAG sebelum dan setelah dimurnikan dengan kondisi waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%,

dan 2.5% 15

14. Stabilitas emulsi M-DAG sebelum dan setelah dimurnikan dengan kondisi waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%,

2%, dan 2.5% 16

DAFTAR LAMPIRAN

1. Prosedur analisis hasil pemurnian gliserol 21

2. Prosedur analisis karakeristik PFAD 22

3. Prosedur karakteristik dari hasil produksi M-DAG 23 4. Karakteristik fisik M-DAG sebelum dan setelah pemurnian 24 5. Hasil analisis M-DAG sebelum dan setelah pemurnian 29

PENDAHULUAN

Latar Belakang

Industri biodiesel merupakan salah satu industri yang akan berkembang di masa mendatang, terutama yang berbasiskan dari minyak kelapa sawit. Hal ini terjadi karena biodiesel sebagai bahan bakar alternatif yang memiliki gas buang yang tidak bersifat beracun (Ahn et al. 1995). Biodiesel merupakan hasil reaksi transesterifikasi minyak nabati dengan metanol dalam suatu kondisi tekanan dan suhu tertentu dengan menggunakan katalis basa. Reaksi transesterifikasi ini menghasilkan senyawa metil ester yang merupakan biodiesel itu sendiri dan gliserol sebagai produk sampingnya. Gliserol kasar ini banyak mengandung metanol, katalis basa, dan sabun. Hasil samping produksi biodiesel yang cukup besar adalah gliserol kasar yang jumlahnya kurang lebih 12% dari produk (Ahn et al. 1995). Gliserol akan menjadi sumber limbah pada industri pembuatan biodiesel, jika tidak diolah menjadi bahan yang bermanfaat. Kementerian Energi dan Sumber Daya Mineral (2012) menyatakan produksi biodiesel di Indonesia pada 2012 sebesar 2 juta ton. Jumlah produksi biodiesel diperkirakan akan meningkat menjadi 3.4 juta ton pada 2014. Gliserol hasil samping produksi biodiesel memiliki nilai ekonomi yang rendah karena masih mengandung pengotor. Untuk itu, perlu adanya pengolahan residu gliserol tersebut untuk dijadikan produk yang bernilai tinggi. Salah satu caranya yaitu dengan melakukan pemurnian gliserol.

Palm Fatty Acid Distilate (PFAD) merupakan produk samping proses pemurnian minyak sawit dalam industri minyak goreng. Tahapan proses pemurnian minyak adalah pemisahan gum (degumming), pemisahan asam lemak bebas (netralisasi), pemucatan (bleaching), dan penghilangan bau (deodorasi). Pada proses deodorasi ini PFAD dihasilkan. Pemisahan asam lemak bebas penting dilakukan di industri minyak goreng karena kandungan asam lemak bebas yang tinggi pada minyak akan menyebabkan minyak mudah teroksidasi. PFAD banyak mengandung asam lemak bebas yaitu sebesar 80% dengan komposisi terbesar asam palmitat dan asam oleat. Jumlah PFAD yang dihasilkan pada proses pengolahan sawit di Indonesia tahun 2010 mencapai 891.000 ton (Direktorat Jenderal Perkebunan 2010). Jumlah ini akan terus bertambah karena produksi minyak kelapa sawit di Indonesia terus meningkat dan pada tahun 2013 diperkirakan mencapai 28 juta ton (GAPKI 2013). Selama ini, PFAD hanya digunakan dalam industri sabun dan cat. Sebagai sumber asam lemak, PFAD dapat dimanfaatkan untuk pembuatan emulsifier campuran mono-diasilgliserol (M-DAG) melalui reaksi esterifikasi dengan gliserol.

Emulsifier merupakan bahan yang digunakan untuk mengurangi tegangan permukaan antara dua fase yang dalam keadaan normal tidak saling bercampur, sehingga keduanya dapat teremulsi. Emulsifier memiliki gugus hidrofilik maupun lipofilik atau gugus yang suka air dan lemak dalam satu molekul. Salah satu emulsifier yang paling banyak digunakan adalah mono-diasilgliserol (M-DAG). M-DAG banyak digunakan sebagai penstabil emulsi pada produk pangan dan non-pangan, seperti farmasi dan kosmetik. M-DAG memiliki dua gugus yaitu gugus hidrofilik dan lipofilik. Gugus hidroksil bebas bersifat hidrofilik yang dapat

2

berikatan dengan air, sedangkan asam lemak sebagai gugus teresterifikasi merupakan gugus lipofilik yang dapat berinteraksi dengan fase minyak atau lemak. Dengan adanya dua gugus tersebut, M-DAG bersifat sebagai bahan surface active (surfaktan) yang dapat digunakan sebagai emulsifier.

Proses produksi M-DAG dapat melalui proses hidrolisis, esterifikasi asam lemak dengan gliserol, serta gliserolisis. Secara industri proses produksi M-DAG dilakukan melalui gliserolisis pada suhu tinggi minimal 220oC dengan menggunakan katalis alkali pada kondisi atmosfer nitrogen dan gliserol berlebih. Sedangkan proses hidrolisis pada umumnya disebabkan oleh aktifitas enzim dan mikroba, dimana penggunaan enzim membutuhkan biaya yang cukup mahal. Untuk mengatasi masalah tersebut, perlu dilakukan suatu alternatif proses untuk memproduksi M-DAG tanpa menggunakan energi dan biaya yang tinggi yaitu melalui proses esterifikasi asam lemak dengan gliserol.

Pada penelitian ini digunakan bahan baku untuk produksi M-DAG dengan menggunakan gliserol dari hasil pemurnian limbah biodiesel dan PFAD dari limbah industri minyak goreng. Produksi M-DAG ini melalui proses esterifikasi asam lemak dan gliserol dengan bantuan katalis. Jenis-jenis katalis yang dapat digunakan diantaranya adalah katalis basa, katalis asam, dan katalis enzim. Umumnya dalam pembuatan M-DAG secara komersial menggunakan katalis enzim. Namun, penggunaan katalis enzim membutuhkan biaya yang mahal, sehingga diperlukan suatu alternatif untuk memproduksi M-DAG dengan biaya yang terjangkau dan bermutu tinggi. Salah satu caranya yaitu dengan menggunakan katalis kimia. Berdasarkan hal tersebut, perlu dilakukan penelitian mengenai pengaruh waktu reaksi dan konsentrasi katalis kimia yang terbaik untuk memproduksi M-DAG melalui proses esterifikasi. Katalis yang digunakan adalah methyl ester sulfonic acid (MESA). Katalis ini dihasilkan dari sulfonasi metil ester minyak kelapa sawit.

Perumusan Masalah Perumusan masalah penelitian ini meliputi:

1. Karakteristik gliserol dan PFAD yang digunakan sebagai bahan baku produksi mono-diasilgliserol.

2. Waktu reaksi dan konsentrasi katalis terbaik untuk memproduksi mono-diasilgliserol.

3. Karakteristik produk mono-diasilgliserol yang dihasilkan.

Tujuan Penelitian Tujuan dari penelitian ini adalah:

1. Memproduksi mono-diasilgliserol dari gliserol hasil samping produksi biodiesel dan PFAD hasil samping produksi minyak goreng.

2. Mengetahui waktu reaksi dan konsentrasi katalis terbaik untuk menghasilkan mono-diasilgliserol melalui proses esterifikasi.

3

METODE

Bahan

Bahan baku yang digunakan pada penelitian ini adalah gliserol hasil samping proses produksi biodiesel dan methyl ester sulfonic acid (MESA) yang ada di Laboratorium SBRC (Surfactant and Bioenergy Research Center) LPPM IPB, PFAD dari PT Asianagro Agung Jaya dan M-DAG dari SEAFAST (Southeast Asia Food and Agriculture Science and Technology) Center IPB. Bahan kimia yang digunakan diantaranya yaitu asam fosfat, aquades, indikator biru bromtimol, H2SO4, NaOH, NaIO4, etilena glikol, alkohol netral 95%, KOH 0.1 N, indikator phenolphthalein 1%, campuran petroleum eter, dietil eter, asam asetat glasial, dan minyak goreng.

Alat

Peralatan yang digunakan untuk proses pemurnian gliserol dan analisis karakteristiknya diantaranya yaitu peralatan gelas, neraca analitik, penyaring vakum, kertas saring, corong Buchner, cawan porselen, lemari asam, tanur, desikator, sudip, aluminium foil, penangas air, dan penjepit gegep. Peralatan yang digunakan untuk proses produksi M-DAG yaitu sebuah reaktor berukuran 1 liter yang dilengkapi dengan pemanas yang dapat dikendalikan suhunya, motor pengaduk dan pengaduk, alat untuk menampung air, dan mesin vakum. Produk M-DAG yang dihasilkan dianalisis dengan menggunakan peralatan gelas, aluminium foil, neraca analitik, kertas pH universal, tabung kapiler, termometer, plat kaca, dan kolom KLT.

Prosedur

Pemurnian gliserol kasar

Prosedur pemurnian gliserol ini mengacu pada penelitian Farobie (2009) dan Fanani (2010) yaitu gliserol kasar sebanyak 600 ml dalam gelas piala ditambah dengan larutan asam fosfat 85% sebanyak 5% (v/v) dan diaduk selama 30 menit. Campuran tersebut didinginkan dan didiamkan selama 1 jam sampai terbentuk tiga lapisan (endapan garam, asam lemak, gliserol murni). Ketiga lapisan tersebut dipisahkan dengan penyaring vakum dan kertas saring. Kemudian lapisan tengah dan lapisan atas dipisahkan dengan menggunakan corong pemisah sehingga dihasilkan gliserol murni. Hasil pemurnian gliserol tersebut kemudian dilakukan analisis karakteristiknya meliputi: kadar abu, kadar gliserol, dan pH. Prosedur analisis ini disajikan pada Lampiran 1.

Karakteristik Bahan Baku

Analisis yang dilakukan terhadap PFAD meliputi titik leleh, pH, dan kadar asam lemak bebas. Prosedur analisis ini disajikan pada Lampiran 2.

4

Pembuatan Mono-Diasilgliserol (M-DAG)

Gliserol dan PFAD dengan rasio volume 1:4 dimasukkan ke dalam reaktor, lalu ditambahkan katalis MESA dengan variasi konsentrasi 1.5%, 2%, dan 2.5% dari volume PFAD. Kemudian dipanaskan di dalam reaktor berpengaduk pada suhu 160 oC dalam keadaan vakum. Pada proses esterifikasi digunakan trap untuk menangkap air yang terbentuk sehingga tidak merusak mono-diasilgliserol yang dihasilkan. Proses esterifikasi ini berlangsung dalam variasi waktu 60, 75, dan 90 menit.

M-DAG yang diperoleh, kemudian dilakukan pencucian dengan heksan untuk memisahkan TAG dan ALB yang masih terkandung di dalamnya. Setelah itu, dilakukan pengendapan dengan memasukkan sampel M-DAG ke dalam refrigerator dengan suhu 7 oC selama 24 jam dan dilakukan penyaringan dengan kertas saring Whatman no. 42 dan dikeringkan hingga diperoleh berat endapan yang stabil. Endapan hasil pengeringan disebut sebagai berat produk M-DAG.

Analisis yang dilakukan terhadap M-DAG adalah analisis penampakan tekstur, komposisi gliserida dengan KLT, titik leleh, pH, dan stabilitas emulsi. Standar M-DAG yang digunakan yaitu M-DAG dari SEAFAST. Setelah diperoleh M-DAG yang terbaik, dilakukan analisis lanjut berupa bilangan asam. Prosedur analisis ini disajikan pada Lampiran 3.

HASIL DAN PEMBAHASAN

Pemurnian Gliserol

Gliserol merupakan gula alkohol dan mempunyai tiga gugus hidroksil yang bersifat hidrofilik sehingga dapat larut dalam air. Rumus kimia gliserol adalah C3H8O3 dengan nama kimia propane-1,2,3-triol. Gliserol memiliki berat molekul 92.10 g/mol dan massa jenis 1.261 g/cm3 (Winarno 2002).

Proses produksi biodiesel akan menghasilkan metil ester (biodiesel) dan gliserol kasar. Gliserol kasar hasil samping produksi biodiesel memiliki kualitas rendah akibat adanya zat pengotor. Residu gliserol ini jumlahnya bisa mencapai lebih kurang 12% dari jumlah produk (Ahn et al. 1995). Residu gliserol merupakan gliserol kasar yang berwarna gelap karena masih mengandung metanol, katalis, sabun, dan bahan-bahan pengotor yang berasal dari minyak sebagai bahan baku biodiesel, sehingga diperlukan pemurnian gliserol untuk memisahkan zat pengotor tersebut.

Proses pemurnian gliserol mengacu pada penelitian Farobie (2009) dan Fanani (2010) yaitu dengan penambahan asam fosfat (H3PO4) teknis sebanyak 5% (v/v) pada gliserol kasar. Penambahan asam juga untuk mengubah sabun yang terbentuk pada reaksi pembuatan biodiesel menjadi asam lemak bebas (Gambar 1). Selain itu penambahan asam juga mengikat sisa katalis yaitu KOH sehingga membentuk garam K3PO4 yang berwujud padat (Gambar 2). Akibatnya akan terbentuk tiga lapisan yang tidak saling bercampur yang terdiri dari lapisan atas yaitu asam lemak, lapisan tengah yaitu gliserol, serta lapisan bawah yaitu garam K3PO4.

5

RCOOK + H3PO4 RCOOH + K3PO4

Sabun Asam fosfat FFA Garam

Gambar 1 Mekanisme terbentuknya asam lemak bebas

H3PO4 + 3KOH K3PO4 + 3H2O

Asam fosfat Katalis Garam Air

Gambar 2 Mekanisme terbentuknya garam K3PO4

Penambahan asam fosfat ke dalam gliserol kasar menyebabkan terbentuknya tiga lapisan yaitu asam lemak, gliserol, dan endapan garam (Gambar 3). Berikut ini merupakan persentase masing lapisan yang terbentuk yaitu sebagai berikut :

a. Lapisan atas yaitu asam lemak sebanyak 25-30% b. Lapisan tengah yaitu gliserol sebanyak 50-58%

c. Lapisan bawah yaitu endapan garam K3PO4 sebanyak 10-25%

Gambar 3 Lapisan yang terbentuk setelah penambahan asam fosfat

Setelah terbentuk tiga lapisan, pemisahan fase padat dengan fase cair dilakukan dengan penyaringan secara vakum menggunakan menggunakan corong Buchner dan kertas saring Whatman 41. Bagian yang tidak tersaring merupakan endapan garam, sedangkan hasil penyaringannya berupa campuran antara asam lemak dan gliserol. Endapan garam ini tidak semuanya berbentuk padatan karena masih mengandung gliserol di dalamnya. Pemisahan asam lemak bebas dari gliserol dilakukan dengan cara pengendapan secara gravitasi pada labu pemisah. Lapisan atas yang terbentuk adalah sisa asam lemak bebas dan lapisan bawahnya merupakan gliserol. Gliserol hasil pemurnian tersebut dapat dilihat pada Gambar 4.

Gambar 4 Gliserol kasar (kiri) dan gliserol murni (kanan)

Asam lemak bebas Gliserol

6

Gambar 4 menunjukkan bahwa gliserol yang telah dimurnikan mengalami perubahan warna menjadi kuning jernih. Warna gliserol disebabkan oleh bahan baku pembuatan biodiesel yaitu CPO (Crude Palm Oil). CPO mengandung zat warna alami berupa α dan β-karoten, xantofil, klorofil, dan antosianin yang menyebabkan minyak berwarna kuning, kuning kecoklatan, kehijau-hijauan dan kemerah-merahan. Pigmen berwarna merah jingga atau kuning disebabkan oleh karotenoid yang bersifat larut dalam minyak. Warna gelap pada gliserol kasar disebabkan karena zat warna dari hasil degradasi zat warna alami dan suhu pemanasan yang tinggi sehingga minyak mengalami reaksi oksidasi (Ketaren 2008). Hasil karakteristik gliserol kasar dan gliserol murni ditunjukkan dalam Tabel 1.

Tabel 1 Karakteristik gliserol kasar dan gliserol murni

Parameter Gliserol Kasar Gliserol Murni

Rendemen (%) - 52.69

Kadar Abu (%) 5.52 1.14

pH 11 5

Kadar Gliserol (%) 40 – 50 73 – 81

Gliserol murni memiliki rendemen 52.69%. Nilai tersebut cukup tinggi dibandingkan dengan asam lemak dan endapan garam. Gliserol kasar masih mengandung senyawa-senyawa pengotor seperti metanol, sabun, dan sisa katalis. Ketika senyawa pengotor tersebut diberi penambahan asam fosfat maka akan terbentuk asam lemak dan endapan garam yang jumlahnya hanya sedikit.

Kadar abu menggambarkan jumlah senyawa anorganik yang terdapat di dalam gliserol. Kadar abu gliserol hasil samping produksi biodiesel sebesar 5.52%. Kandungan abu dalam gliserol tersebut berasal dari sabun, asam lemak, dan katalis KOH dari reaksi transesterifikasi minyak sawit. Kadar abu menjadi salah satu faktor penting untuk menilai kualitas gliserol. Hal ini disebabkan gliserol merupakan bahan organik yang terdiri atas atom C, H, dan O (dengan rumus kimia C3H8O3) yang menjadi gas CO2 dan uap H2O ketika bahan organik diabukan. Oleh karena itu, salah satu tujuan pemurnian gliserol adalah menurunkan kadar abu gliserol. Kadar abu gliserol setelah proses pemurnian sebesar 1.14%, nilai tersebut lebih rendah dibandingkan gliserol sebelum proses pemurnian. Adanya abu di dalam gliserol membuat kualitas gliserol menjadi turun.

Uji pH menunjukkan bahwa gliserol hasil samping produksi biodiesel mempunyai pH 11. Tingkat derajat keasaman (pH) gliserol menunjukkan sifatnya yang basa. Hal ini disebabkan adanya kandungan KOH dan sabun kalium. Sabun kalium merupakan garam yang terbentuk dari asam lemak dengan basa kalium. Uji pH gliserol murni menunjukkan bahwa nilai pH sebesar 5. Setelah diberi penambahan asam fosfat pada gliserol, nilai pH gliserol menjadi turun. Reaksi asam fosfat dalam gliserol akan menurunkan pH. Hal ini terjadi karena ion kalium dari basa dan sabun berikatan dengan ion fosfat sehingga membentuk garam. Ion OH- yang menyebabkan tingginya pH berikatan dengan H+ dari asam mineral menghasilkan air.

Gliserol hasil samping biodiesel mempunyai kadar gliserol sebesar 40-50%. Setelah pemurnian gliserol, kadar gliserolnya berhasil ditingkatkan sekitar

73-7 81%. Hal ini terjadi karena reaksi pemisahan gliserol dari basa dan sabun terlarut. Basa dinetralkan menjadi garam dan air. Sabun dipecah menjadi garam dan asam lemak bebas. Garam mengendap dalam gliserol karena kelarutannya rendah. Asam lemak bebas tidak larut dalam gliserol dan membentuk lapisan terpisah di atas lapisan gliserol. Terpisahnya asam lemak bebas dan garam kalium meningkatkan kemurnian gliserol.

Karakteristik Bahan Baku

Palm Fatty Acid Distilate (PFAD) merupakan produk samping proses pemurnian minyak sawit dalam industri minyak goreng. Pada produksi minyak kelapa sawit akan menghasilkan PFAD sebesar 4% dari minyak sawit yang dimurnikan (Rahman dan Hermawan 2000). PFAD mengandung asam lemak bebas sekitar 80% terutama dari jenis asam lemak palmitat dan oleat, 14.5% asilgliserol (campuran mono, di, dan triasilgliserol), 0.4% sterol (β-sitosterol, stigmasterol dan kolesterol) serta 1.5% hidrokarbon (squalen). Menurut Atmadja (2000), asam lemak yang banyak terkandung dalam PFAD adalah asam palmitat (47.58%) dan asam oleat (34.75%). Selain itu, PFAD juga mengandung asam linoleat (10.35%) dan asam stearat (5.14%). Asam lemak bebas merupakan salah satu faktor penentu mutu minyak sawit dan juga merupakan salah satu indikator dalam kerusakan minyak. Asam lemak bebas dalam minyak tidak dikehendaki karena degradasi asam lemak bebas tersebut menghasilkan rasa dan bau yang tidak disukai, oleh karena itu dalam pengolahan minyak diupayakan kandungan asam lemak bebas serendah mungkin (Ketaren 2008).

Tabel 2 Karakteristik bahan baku pada PFAD

Parameter Satuan Nilai

Titik leleh oC 49

pH - 4

Kadar ALB % 84.30

Tabel 2 menunjukkan karakteristik PFAD yang digunakan dalam produksi mono-diasilgliserol. Titik leleh minyak dan lemak dipengaruhi oleh asam lemak penyusunnya. Titik leleh PFAD yaitu sebesar 49 oC. Hal ini disebabkan karena pada PFAD terdiri dari berbagai macam asam lemak jenuh terutama asam palmitat (C16:0) dan asam lemak tak jenuh berupa asam oleat (C18:1), sehingga titik lelehnya relatif tinggi bila dibandingkan dengan minyak sawit. Pada suhu ruang, PFAD berbentuk padat dan berwarna kuning kecokelatan, sedangkan ketika dipanaskan akan berubah warna menjadi cokelat tua. PFAD memiliki nilai pH sebesar 4. Tingkat derajat keasaman (pH) gliserol menunjukkan sifatnya yang asam.

Kadar asam lemak bebas pada PFAD yaitu sebesar 84.30%. Nilai tersebut mendekati kadar asam lemak jenuh PFAD hasil analisis dari PT Asianagro yaitu sebesar 89.95% (dihitung sebagai asam palmitat). Kedua nilai tersebut juga telah sesuai dengan SNI, persyaratan kadar asam lemak bebas PFAD minimal 80% (SNI 1987). Kadar asam lemak bebas PFAD tinggi, karena pada tahapan

8

pemurnian minyak sawit terjadi proses deodorisasi untuk menghilangkan rasa dan bau dari minyak. Komponen yang dapat menimbulkan rasa dan bau dari minyak antara lain asam lemak bebas, aldehida, keton, hidrokarbon dan senyawa aromatis (Ketaren 1986). Prinsip dari proses deodorisasi yaitu destilasi minyak oleh uap dalam keadaan hampa udara. Deodorisasi dilakukan dengan cara menguapkan komponen-komponen volatil, proses ini dilakukan secara kontinu pada suhu 245-265 oC dalam keadaan vakum 1-2 tor (Siswanto 2000). Pada proses deodorisasi ini destilat asam lemak minyak sawit dihasilkan.

Kadar air PFAD hasil analisis PT Asianagro sebesar 0.03%. Dalam SNI tahun 1987 tentang PFAD disebutkan persyaratan kadar air yang terkandung dalam PFAD maksimal 1%. Hal ini menunjukkan bahwa mutu PFAD yang digunakan mendekati standar yang disyaratkan.

Katalis yang digunakan untuk produksi mono-diasilgliserol yaitu methyl ester sulphonic acid (MESA). MESA merupakan jenis surfaktan anionik. MESA diperoleh dari metil ester sulfonat yang tidak dilakukan tahap netralisasi. MESA merupakan senyawa aktif yang bersifat ramah lingkungan, karena disintesis dari metil ester dan direaksikan dengan senyawa SO3. Apabila dilakukan proses bleaching dan netralisasi terhadap MESA, maka akan dihasilkan MES (Metil Ester Sulfonat).

Proses Produksi dan Karakteristik Mono-Diasilgliserol (M-DAG) Mono-diasilgliserol (M-DAG) merupakan emulsifier yang mengandung monogliserida dan digliserida, yang dibuat dengan mereaksikan gliserol dan lemak atau minyak yang spesifik (Igoe dan Hui 1996). M-DAG dapat berupa ester yang padat dan mempunyai titik leleh tinggi, ester yang berbentuk cair pada suhu ruang, maupun ester berbentuk plastis yang bersifat antara padat dan cair (O’Brien 2009). Bentuk emulsifier M-DAG dipengaruhi asam lemak penyusunnya, semakin banyak asam lemak yang mengandung ikatan rangkap dan semakin tidak jenuhnya asam lemak penyusunnya, maka bentuk emulsifier akan semakin lunak. M-DAG memiliki struktur molekul yang terdiri dari bagian hidrofilik pada gugus OH dan bagian lipofilik pada gugus ester asam lemak.

Menurut Susi (2010), M-DAG dapat diproduksi dengan tiga proses yang berbeda yaitu teknik hidrolisis, gliserolisis, dan esterifikasi. Proses hidrolisis yaitu proses pembentukan gliserol dan asam lemak bebas melalui pemecahan molekul lemak dan penambahan elemen air (Hartley 1977). Proses hidrolisis pada umumnya disebabkan oleh aktivitas enzim dan mikroba. Sedangkan proses gliserolisis yaitu proses transesterifikasi minyak (trigliserida) dengan gliserol, bisa dengan bantuan katalis kimia maupun katalis enzim. Proses gliserolisis yang menggunakan katalis alkali anorganik menggunakan suhu yang sangat tinggi (220-250 oC). Penelitian yang dilakukan oleh Christina (2000) yaitu memproduksi M-DAG dari PFAD dan gliserol melalui reaksi esterifikasi dengan enzim lipase Rhizomucor miehei pada suhu 60 oC selama 4 jam. Dalam penelitian ini M-DAG diproduksi melalui proses esterifikasi asam lemak dan gliserol dengan bantuan katalis asam dengan suhu 160 oC dan waktu reaksinya (60, 75, dan 90 menit).

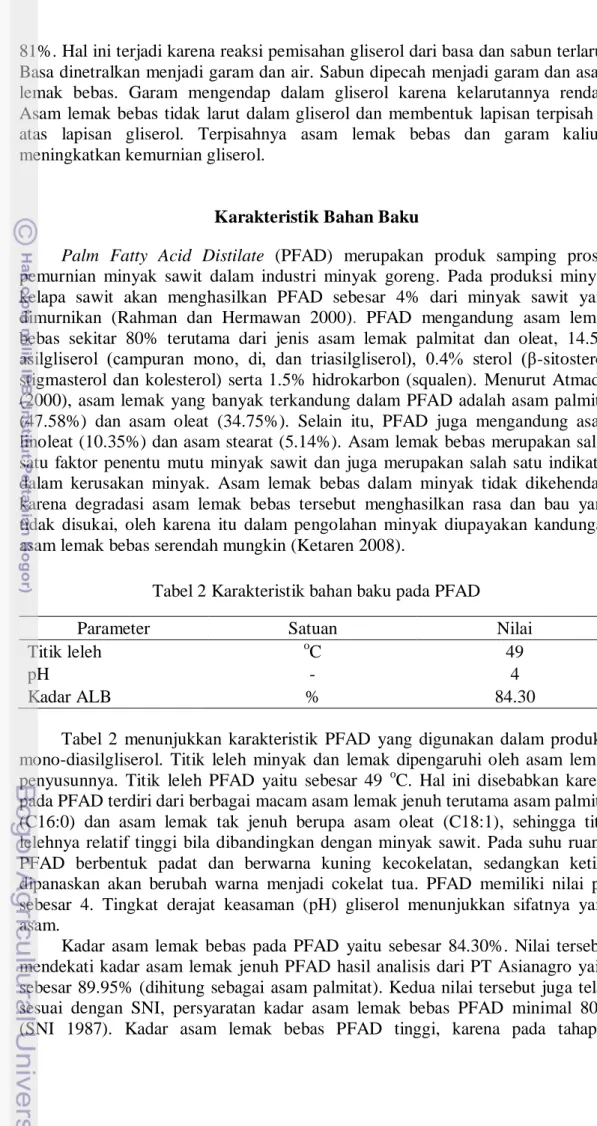

Esterifikasi merupakan reaksi antara asam karboksilat dan alkohol untuk membentuk ester. Jika metil alkohol yang dipakai adalah gliserol dan asam lemak

9 sebagai sumber gugus ester, maka reaksi keseluruhannya akan membentuk satu mol trigliserida dan tiga mol air dapat dilihat pada Gambar 5.

Gambar 5 Reaksi esterifikasi antara gliserol dan tiga molekul asam lemak

Jika reaksi tidak berjalan secara keseluruhan atau dalam bentuk produk antara, yaitu jika tidak semua gugus OH pada gliserol digantikan oleh gugus asam lemak, maka akan terbentuk gliserol monogliserida, gliserol digliserida, dan air (Bernardini 1985). Proses esterifikasi diawali dengan mencampurkan gliserol dan PFAD dengan rasio volume 1:4 pada suatu reaktor, kemudian ditambahkan katalis MESA dengan konsentrasi katalis MESA (1.5%, 2%, dan 2.5%). Proses esterifikasi ini berlangsung pada suhu 160 oC dengan waktu reaksi (60, 75, dan 90 menit). Penentuan rasio volume antara gliserol dan PFAD, serta suhu reaksi yang digunakan mengacu pada penelitian Kurniati (2014). Keadaan reaktor yang digunakan harus dalam keaadan vakum. Reaktor perlu dihubungkan dengan mesin vakum agar tidak terjadi reaksi oksidasi dan dilengkapi dengan trap untuk menangkap air agar tidak terjadi reaksi hidrolisis. Hal ini disebabkan, karena air yang dihasilkan dapat memecah ester menjadi asam lemak bebas kembali. Hasil esterifikasi dengan berbagai perlakuan penambahan konsentrasi katalis MESA dan waktu reaksi dapat dilihat pada Gambar 6.

(a) (b) (c)

Gambar 6 M-DAG yang belum dimurnikan dengan waktu reaksi 60, 75, dan 90 menit: a) Konsentrasi katalis 1.5%, b) Konsentrasi katalis 2%, c) Konsentrasi katalis 2.5%

Gambar 6 menunjukkan produk yang belum dimurnikan umumnya berwarna cokelat. Secara visual dapat dilihat bahwa terjadi pemekatan warna seiring dengan meningkatnya konsentrasi katalis MESA dan waktu reaksi yang digunakan. Produk yang dihasilkan berwarna gelap karena katalis MESA yang digunakan berwarna hitam. Semakin banyak katalis yang digunakan, semakin gelap warna produk yang dihasilkan.

10

M-DAG yang belum dimurnikan umumnya masih terdapat sedikit sisa gliserol yang tidak larut dalam proses esterifikasi. Semakin kecil konsentrasi katalis yang digunakan, semakin banyak pula sisa gliserol di dalamnya. Namun dengan adanya peningkatan waktu reaksi, maka dapat mengurangi sisa gliserol di dalamnya. Dari segi tekstur, M-DAG dengan waktu reaksi 60 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5% memiliki tekstur yang agak keras dengan butiran kecil halus merata dan tidak terlalu berminyak. Teksturnya berbeda dengan M-DAG pada waktu reaksi 75 dan 90 menit dengan konsentrasi katalis 1.5% memiliki tekstur yang agak lunak dengan butiran yang tidak halus dan cukup berminyak. M-DAG pada waktu reaksi 75 dan 90 menit dengan konsentrasi katalis 2% dan 2.5% memiliki tekstur yang lunak dengan butiran yang sangat halus dan cukup berminyak (Lampiran 4).

M-DAG yang telah dihasilkan dari proses esterifikasi masih mengandung senyawa-senyawa pengotor seperti sisa gliserol, asam lemak bebas, triasilgliserol, dan katalis MESA. Untuk itu perlu dilakukan proses lebih lanjut agar M-DAG tersebut menjadi murni yaitu proses pemurnian M-DAG.

Dalam penelitian ini, bahan baku yang digunakan adalah PFAD, yang sebagian besar mengandung asam lemak jenuh palmitat, sehingga untuk proses pemurnian M-DAG dapat menggunakan pelarut organik seperti heksan. Pelarut yang bersifat non polar seperti heksan merupakan salah satu pelarut yang cukup baik dalam proses pemurnian M-DAG, karena M-DAG memiliki sifat relatif sedikit polar sehingga akan membentuk endapan dan terpisah dari pelarut pada suhu rendah. Proses pengendapan berlangsung pada suhu 7 oC karena M-DAG akan mengalami pengkristalan dan mengendap pada suhu rendah sehingga dapat dipisahkan dari pelarutnya. Setelah dilakukan pengendapan pada suhu 7oC, dilakukan penyaringan untuk memisahkan M-DAG dengan triasilgliserol dan asam lemak bebas yang larut dengan pelarut heksan. M-DAG yang telah dimurnikan tersebut kemudian ditimbang, lalu dihitung rendemen yang dihasilkan (Lampiran 5).

Gambar 7 Rendemen hasil pemurnian M-DAG pada waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5%

0 5 10 15 20 25 30 35 40 45 50 60 75 90 60 75 90 60 75 90 1.5 2 2.5 R en de m en (%) Waktu reaksi (menit) Konsentrasi katalis (%)

11 Gambar 7 menunjukkan bahwa rendemen hasil pemurnian M-DAG berada pada kisaran 22-46%. Produk yang memiliki rendemen tertinggi yaitu M-DAG pada konsentrasi 2.5% dengan waktu reaksi 90 menit (46.07%) dan waktu reaksi 75 menit (40.77%). Namun nilai tersebut belum bisa dikatakan tertinggi karena teksturnya agak berminyak, sehingga bobotnya cukup berat. Dari hasil penyaringan, M-DAG yang memiliki tekstur kering yaitu M-DAG pada konsentrasi katalis 1.5%. M-DAG tersebut juga memiliki rendemen yang cukup tinggi yaitu kisaran 30-36%. Semakin tinggi konsentrasi katalis dan waktu reaksi, maka semakin sukar dilakukan penyaringan sehingga sulit untuk dihitung berat konstannya.

Gambar 8 M-DAG yang telah dimurnikan

Penampakan tekstur dan warna di atas sangat berbeda, setelah M-DAG dilakukan pemurnian dengan pelarut heksan. M-DAG yang telah dimurnikan warnanya berubah menjadi putih kecokelatan, teksturnya lebih padat dan cukup kering, namun dengan tingkatan yang berbeda-beda (Lampiran 4). Pada M-DAG konsentrasi katalis 2% dengan waktu reaksi 90 menit dan konsentrasi katalis 2.5% dengan waktu reaksi 75, dan 90 menit umumnya berwarna putih kecokelatan yang agak gelap, dengan tekstur yang tidak terlalu padat dan agak berminyak. Walaupun demikian, sebagian besar M-DAG setelah dimurnikan berwarna putih kecokelatan yang cukup terang, dengan tekstur yang agak padat, cukup kering, dan tidak terlalu berminyak.

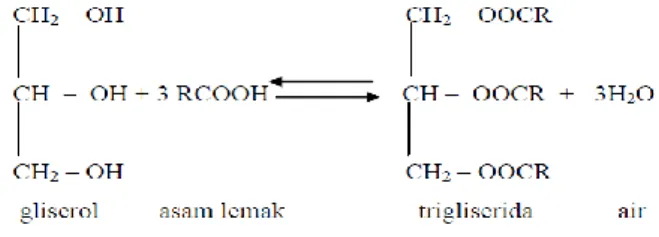

Kromatografi lapis tipis (KLT) merupakan salah satu teknik kromatografi sederhana yang dapat memisahkan campuran minyak dan lemak yang memiliki perbedaan polaritas dalam sekali elusi (Hamilton dan Rossel 1987). Campuran pelarut yang digunakan untuk mengelusi hasil kristalisasi M-DAG adalah petroleum eter, dietil eter dan asam asetat glasial dengan perbandingan 90:10:0.1 (v/v/v). Dengan menggunakan campuran pelarut tersebut masing-masing fraksi dapat dipisahkan berdasarkan polaritasnya.

Fraksi yang bersifat lebih non polar akan terelusi terlebih dahulu, sedangkan fraksi yang bersifat lebih polar akan tertahan lebih lama oleh adsorben yang juga bersifat polar. Triasilgliserol adalah fraksi yang bersifat lebih non polar dibandingkan fraksi lainnya (ALB, DAG, dan MAG) sehingga pada saat pengembangan triasilgliserol akan terelusi pada bagian atas lempeng KLT dan disusul berturut-turut oleh ALB, DAG dan MAG. Hasil pemisahan fraksi TAG, ALB, DAG, dan MAG dapat dilihat pada Gambar 9.

12

Minyak PFAD standar 60 75 90 menit

Gambar 9 Hasil pengembangan elusi KLT pada M-DAG konsentrasi 1.5% Hasil pengembangan elusi pada lempeng KLT (Gambar 9) diambil gambarnya, lalu hasil gambar tersebut dihitung luas area spot masing-masing fraksinya menggunakan software ImageJ, sehingga dapat diketahui luas area fraksi TAG, ALB, DAG, dan MAG. Setelah diperoleh luas area masing-masing fraksi, kemudian diubah menjadi persentase luas area masing-masing fraksi.

Gambar 10 Persentase luas area masing-masing fraksi M-DAG pada waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5%

Gambar 10 menunjukkan persentase luas area secara relatif dalam suatu sampel M-DAG yang terdiri atas fraksi MAG, DAG, TAG, dan ALB. Dari hasil penelitian, PFAD memiliki nilai yang tinggi, kemudian disusul oleh TAG. Hal ini

-10.00 20.00 30.00 40.00 50.00 60.00 60 75 90 60 75 90 60 75 90 1,5 2 2,5 Standar P er se n ta se (%) MAG DAG TAG ALB TAG ALB DAG MAG Waktu reaksi (menit) Konsentrasi katalis (%)

13 disebabkan karena proses pemurnian M-DAG belum berlangsung dengan baik. Pelarut heksan tidak dapat spesifik melarutkan TAG dan ALB, namun ada sebagian MAG dan DAG yang larut dalam heksan. PFAD terdiri dari berbagai macam jenis asam lemak jenuh dan tidak jenuh yang mengandung gugus polar dan gugus non polar, sehingga tidak semua asam lemak dalam produk M-DAG dapat larut dalam pelarut heksan. Hasil tersebut tidak sesuai dengan M-DAG Standar. Persentase tertinggi M-DAG Standar dimiliki oleh fraksi DAG dan MAG, kemudian disusul oleh fraksi TAG dan ALB. Hal ini terjadi karena pada M-DAG Standar telah terjadi pemurnian dan proses pemisahan fraksi yang sempurna sehingga hanya sedikit sisa fraksi TAG dan ALB yang terkandung dalam produk. M-DAG dengan konsentrasi katalis 1.5% memiliki persentase MAG sebesar 14.26-16.21% dan DAG sebesar 29.14–31.00%. Persentase tersebut cukup tinggi dibandingkan dengan M-DAG konsentrasi katalis 2% dan 2.5%.

Gambar 11 Persentase antara fraksi MAG+DAG dan TAG+ALB pada M-DAG pada waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5%

Pada Gambar 11, hampir semua produk memiliki persentase MAG+DAG lebih kecil dibandingkan TAG+PFAD. Nilai tersebut tidak sesuai dengan M-DAG Standar, seharusnya berat PFAD dan TAG bernilai rendah karena pada pemurnian M-DAG fraksi PFAD dan TAG sudah dihilangkan. Dari hasil penelitian, persentase M-DAG yang terbaik yaitu M-DAG dengan konsentrasi katalis 1.5% dan waktu reaksi 75 menit karena memiliki persentase MAG+DAG (47.21%) yang cukup tinggi dibandingkan dengan produk M-DAG yang lainnya, meskipun persentase TAG+PFAD (52.79%) juga masih tinggi.

-10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 90.00 60 75 90 60 75 90 60 75 90 1,5 2 2,5 Standar P re se n ta se (%) MAG+DAG TAG+ALB Waktu reaksi (menit) Konsentrasi katalis (%)

14

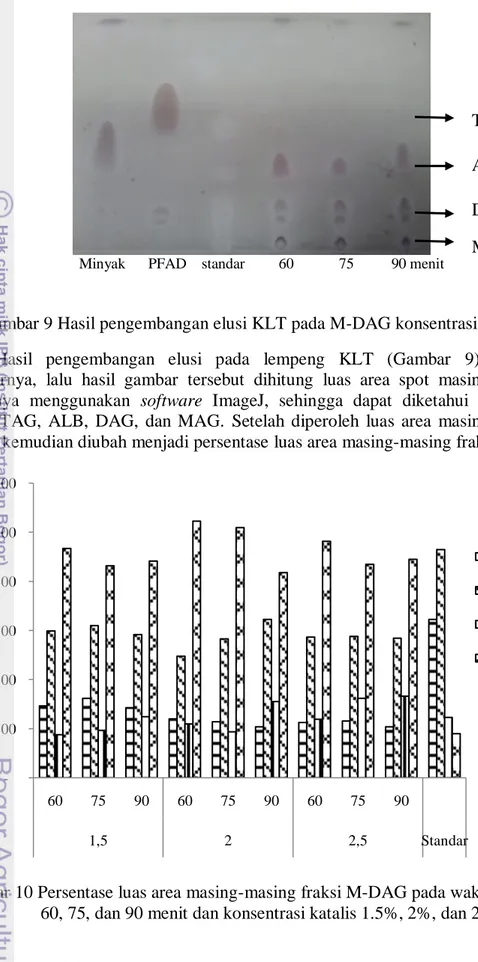

Gambar 12 Nilai pH M-DAG sebelum dan setelah dimurnikan dengan kondisi waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5%

Pengujian pH dilakukan menggunakan kertas indikator pH universal. Pengujian pH dari M-DAG dimaksudkan untuk mengetahui tingkat keasaman produk tersebut. Gambar 12 menunjukkan semua M-DAG sebelum dimurnikan memiliki pH 4 yang menandakan bahwa M-DAG yang dihasilkan berada pada suasana asam. Hal ini terjadi karena pada M-DAG tersebut masih ada sisa asam lemak yang belum bereaksi dengan gliserol. Selain itu, suasana asam tersebut juga dipengaruhi oleh bahan yang digunakan dalam proses esterifikasi, dimana gliserol memiliki pH 5 dan katalis MESA yang sangat asam, sehingga pH M-DAG yang dihasilkan semakin bersifat asam.

M-DAG setelah dimurnikan memiliki pH mula-mula sebesar 4 pada konsentrasi 1.5%, kemudian pHnya menurun menjadi 3 seiring dengan peningkatan konsentrasi katalis dan waktu reaksi. Hal ini terjadi karena pada proses pemurnian M-DAG, masih ada sisa asam lemak dan katalis MESA yang tidak larut dalam pelarut heksan, sehingga asam lemak dan katalis tersebut tidak ikut tersaring dengan heksan. Akibatnya, sisa asam lemak dan katalis MESA tersebut mengendap dalam produk M-DAG dan pH M-DAG berubah menjadi sangat asam. Nilai pH DAG hasil penelitian sangat berbeda dengan pH M-DAG Standar. M-M-DAG Standar memiliki pH 6. Hal ini disebabkan proses pemurnian M-DAG Standar telah sempurna, sehingga asam lemak dan TAG telah larut dalam pelarut. Selain itu, tingginya pH M-DAG Standar juga dipengaruhi oleh bahan baku yang digunakan dalam pembuatan M-DAG yaitu asam stearat, sedangkan M-DAG hasil penelitian ini menggunakan PFAD yang banyak mengandung berbagai jenis asam lemak. Semakin tinggi konsentrasi katalis MESA yang digunakan, maka akan semakin rendah nilai pH produk M-DAG setelah dimurnikan.

Titik leleh adalah suhu pada saat suatu bahan berubah menjadi cair sempurna (O’Brien 2009). Sama halnya dengan lemak dan minyak, M-DAG tidak meleleh dengan tepat pada suatu suhu tertentu. Titik leleh M-DAG dipengaruhi

0 1 2 3 4 5 6 7 60 75 90 60 75 90 60 75 90 1.5 2 2.5 Standar N il a i pH pH sebelum dimurnikan pH setelah dimurnikan Waktu reaksi (menit) Konsentrasi katalis (%)

15 oleh sifat asam lemak penyusunnya.Titik leleh M-DAG masing-masing perlakuan dapat dilihat pada Gambar 13.

Gambar 13 Titik leleh M-DAG sebelum dan setelah dimurnikan dengan kondisi waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5%

Gambar 13 menunjukkan semua produk M-DAG sebelum dan setelah dimurnikan masing-masing mempunyai titik leleh yang lebih tinggi dari titik leleh PFAD pada suhu rata-rata 49oC. Hasil tersebut sesuai dengan Gustone and Padley (1997) yang menyatakan bahwa monoasilgliserol memiliki titik leleh yang lebih tinggi dibandingkan dengan bentuk triasilgliserolnya. Hal ini menunjukan bahwa semua produk M-DAG telah mengalami perubahan struktur dari asam lemak menjadi mono dan diasilgliserol. Titik leleh M-DAG setelah dimurnikan memiliki titik leleh yang lebih tinggi dibandingkan dengan titik leleh M-DAG yang belum dimurnikan. Hal ini terjadi karena pada M-DAG setelah dimurnikan telah terjadi pencucian dengan heksan untuk menghilangkan sisa asam lemak dan TAG yang terkandung di dalamnya, sehingga terjadi perubahan konsentrasi MAG dan DAG. Menurut Gunstone et al. (1994), MAG memiliki dua ikatan hidrogen di dalam molekulnya, sedangkan DAG hanya memiliki satu ikatan hidrogen dan TAG tidak memiliki ikatan tersebut. Dengan adanya gugus hidrogen, maka diperlukan energi lebih besar untuk memecah ikatan tersebut.

Berdasarkan Gambar 13 terlihat bahwa titik leleh M-DAG yang telah dimurnikan pada konsentrasi 1.5% mengalami penurunan seiring dengan peningkatan waktu reaksinya. Sebaliknya pada konsentrasi 2% titik lelehnya mengalami kenaikan seiring dengan peningkatan waktu reaksinya. Namun, pada konsentrasi 2.5% mengalami penurunan dari waktu 60 menit hingga 75 menit, kemudian mengalami kenaikan dari 75 menit hingga 90 menit. Hal ini dapat terjadi karena pengaruh dari masing-masing perlakuan. Semakin tinggi waktu reaksi esterifikasi, maka titik lelehnya semakin menurun. Namun jika konsentrasi katalis dan waktu reaksinya ditingkatkan, maka titik lelehnya akan meningkat pula.

0 10 20 30 40 50 60 70 60 75 90 60 75 90 60 75 90 1.5 2 2.5 Standar ALB T it ik L el eh (o C) Sebelum dimurnikan Setelah dimurnikan Waktu reaksi (menit) Konsentrasi katalis (%)

16

Nilai titik leleh tertinggi dari M-DAG pada penelitian ini adalah 58.5 oC, yaitu M-DAG konsentrasi 1.5% dengan waktu reaksi 60 menit. Namun demikian, titik leleh M-DAG hasil penelitian berada dibawah titik leleh M-DAG Seafast yaitu 61oC. Hal ini disebabkan M-DAG Standar telah mengalami pemurnian yang sempurna sehingga umumnya terdiri dari MAG dan DAG yang mempunyai titik leleh diatas TAG. Sedangkan pemurnian produk M-DAG hasil penelitian ini masih kurang sempurna, sehingga pada produk masih mengandung banyak TAG dan asam lemak yang bisa menurunkan titik lelehnya. Semakin tinggi titik lelehnya maka tekstur M-DAG yang dihasilkan akan semakin padat dan semakin rendah titik lelehnya maka tekstur M-DAG akan semakin lunak. Hal ini terlihat pada tekstur M-DAG Standar yang berbentuk bubuk halus, sehingga memiliki titik leleh yang tinggi.

Uji selanjutnya yaitu uji stabilitas emulsi. Bila dua larutan murni yang tidak saling bercampur seperti minyak dan air, dicampurkan, lalu dikocok kuat-kuat, maka keduanya akan membentuk sistem dispersi yang disebut emulsi. Secara fisik terlihat seolah-olah salah satu fasa berada di sebelah dalam fasa yang lainnya. Bila proses pengocokkan dihentikan, maka dengan sangat cepat akan terjadi pemisahan kembali, sehingga kondisi emulsi yang sesungguhnya muncul dan teramati pada sistem dispersi terjadi dalam waktu yang sangat singkat. Untuk itu diperlukan suatu zat penstabil yang disebut zat pengemulsi atau emulsifier. Pada penelitian ini, uji stabilitas emulsi dilakukan dengan mencampurkan minyak dan air dengan rasio volume yang sama dan ditambahkan dengan M-DAG sebelum dan sesudah pemurnian, kemudian dilakukan pengadukan sampai rata. Setelah pengadukan, terbentuk tiga lapisan yaitu minyak (atas), bagian yang teremulsi (tengah), dan air (bawah). Hasil pengujian stabilitas emulsi dapat dilihat pada Gambar 14.

Gambar 14 Stabilitas emulsi M-DAG sebelum dan setelah dimurnikan dengan kondisi waktu reaksi 60, 75, dan 90 menit dan konsentrasi katalis 1.5%, 2%, dan 2.5% 0 10 20 30 40 50 60 70 80 90 100 60 75 90 60 75 90 60 75 90 1.5 2 2.5 Standar S ta b il it a s em ul si (%) Sebelum dimurnikan Setelah dimurnikan Konsentrasi katalis (%) Waktu reaksi (menit)

17

Pada Gambar 14 terlihat bahwa stabilitas emulsi M-DAG sebelum dimurnikan memiliki nilai yang lebih rendah dari M-DAG yang telah dimurnikan. Hal ini terjadi karena pada M-DAG yang belum dimurnikan masih mengandung sisa asam lemak dan gliserol yang tidak larut dalam proses esterifikasi sehingga ketika ditambahkan ke dalam campuran minyak dan air, M-DAG tersebut sebagian besar hanya larut dalam minyak dan emulsi yang terbentuk hanya sedikit. M-DAG yang memiliki nilai stabilitas emulsi yang paling tinggi yaitu M-DAG pada konsentrasi 1.5% dengan waktu reaksi 75 menit sebesar 85.94%. M-DAG tersebut juga melebihi stabilitas emulsi M-DAG Standar (75.80%). Hal ini menandakan bahwa M-DAG tersebut bisa mengikat gugus hidrofilik dan gugus lipofilik dalam satu molekul dalam kondisi yang cukup sempurna.

Dari analisis yang telah dilakukan, M-DAG terbaik ditentukan berdasarkan pertimbangan hasil analisis terhadap karakeristik produk M-DAG yang dihasilkan yaitu DAG dengan konsentrasi katalis 1.5% dan waktu reaksi 75 menit. M-DAG tersebut memiliki rendemen yang cukup tinggi yaitu 30.20%, teksturnya kering dan cukup padat bila dibandingkan dengan perlakuan M-DAG lain yang memiliki rendemen tinggi, namun teksturnya masih agak berminyak. Walaupun M-DAG tersebut memiliki rendemen yang tidak terlalu tinggi, dari hasil analisis komposisi gliserida dengan KLT, M-DAG tersebut memiliki persentase fraksi MAG dan DAG yang cukup tinggi dibandingkan dengan produk M-DAG yang lain. Selain itu, M-DAG tersebut juga memiliki nilai pH 4, titik leleh cukup tinggi yaitu 57oC, dan tingkat stabilitas emulsi yang tinggi dibandingkan produk M-DAG yang lainnya.

Analisis selanjutnya terhadap sampel yang terbaik yaitu bilangan asam. Bilangan asam dinyatakan sebagai jumlah mililiter KOH yang digunakan untuk menetralkan asam lemak bebas yang terdapat dalam setiap gram minyak atau lemak. Bilangan asam digunakan untuk mengukur jumlah asam lemak bebas yang terdapat dalam lemak. Semakin besar angka ini berarti kandungan asam lemak bebas semakin tinggi. Sebelum dilakukan pemurnian, bilangan asam pada M-DAG konsentrasi 1.5% dengan waktu reaksi 75 menit sebesar 56.75 mg KOH/g sampel, kemudian setelah dilakukan pemurnian, bilangan asam tersebut mengalami penurunan menjadi 23.18 mg KOH/g sampel. Hal ini disebabkan karena sebagian asam lemak dan TAG telah larut dalam pelarut heksan ketika proses pemurnian M-DAG, sehingga kandungan asam lemak bebas yang terdapat dalam produk hanya sedikit.

SIMPULAN DAN SARAN

Simpulan

Mono-diasilgliserol dapat diproduksi dengan mereaksikan gliserol dan PFAD melalui proses esterifikasi menggunakan katalis MESA pada suhu 160oC. Rasio volume gliserol dan PFAD yang digunakan yaitu 1:4. Semua perlakuan konsentrasi katalis dan waktu reaksi dapat menghasilkan produk M-DAG yang memiliki karakteristik yang cukup mirip satu sama lain. Semakin tinggi

18

konsentrasi katalis dan waktu reaksi yang digunakan, tekstur mono-diasilgliserol yang dihasilkan semakin lunak dan masih banyak mengandung asam lemak dan triasilgliserol. Produk M-DAG yang terbaik yaitu M-DAG dengan konsentrasi katalis 1.5% dan waktu reaksi 75 menit. Produk tersebut dipilih berdasarkan pertimbangan dari karakteristik produk M-DAG yang dihasilkan cukup sesuai dengan standar produk M-DAG. Kondisi tersebut menghasilkan M-DAG dengan rendemen 30.20%, persentase fraksi MAG 16.21%, persentase fraksi DAG 31.00%, titik leleh 57 oC, nilai pH 3, stabilitas emulsi 85.94%, bilangan asam 23.18 mg KOH/g sampel, serta tekstur agak padat, agak kering dan berwarna putih kecokelatan.

Saran

Perlu dilakukan proses penghilangan sisa asam lemak dan TAG yang masih terkandung pada produk M-DAG. Selain itu, dapat juga dilakukan penelitian lebih lanjut mengenai proses untuk menghilangkan sisa katalis MESA agar M-DAG tersebut dapat digunakan untuk keperluan pangan.

DAFTAR PUSTAKA

Ahn E, Koncar M, Mittelbach M, Marr R. 1995. A Low-Waste Process for The Production of Biodiesel. Separation Science and Technology. 10(7-8):2021-2023.

[AOAC] Association of Official Analytical Chemists. 1995. Official Methods of Analysis of AOAC International. Washington DC: AOAC.

Atmadja AAAMRD. 2000. Studi Pemurnian dan Karakterisasi Emulsifaier Campuran Mono dan Diasilgliserol yang Diproduksi dari Distilat Asam Lemak Minyak Sawit dengan Teknik Esterifikasi Enzimatis Menggunakan Lipase Rhizomucor miehei [skripsi]. Bogor (ID): Institut Pertanian Bogor

Bernardini E. 1985. Oil Seeds Oils and Fats, Publishing House Vial. Lilion 19 Roma.

Christina D. 2000. Karakterisasi dan Aplikasi Emulsifaier Campuran Mono dan Diasilgliserol dari Distilat Asam Lemak Minyak Sawit [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Direktorat Jenderal Perkebunan. 2010. Produksi Kelapa Sawit di Indonesia. Jakarta: Direktorat Jenderal Perkebunan.

Fanani. 2010. Kajian Pemurnian Gliserol Hasil Samping Biodiesel Jarak Pagar Menggunakan Asam Nitrat, Sulfat, dan Fosfat [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Farobie O. 2009. Pemanfaatan Gliserol Hasil Samping Produksi Biodiesel sebagai Bahan Penolong Penghancur Semen [tesis]. Bogor (ID): Institut Pertanian Bogor.

[GAPKI] Gabungan Pengusaha Kelapa Sawit Indonesia. 2013. Produksi CPO Indonesia 2013 Naik 28 Juta Ton. Jakarta

19 Gunstone, Frank D, Harwood JL and FB Padley. 1994. The Lipid Handbook.

London: Chapman and Hall.

Gunstone FD, FB Padley. 1997. Lipid Technologies and Applications. Marcel Dekker Inc. New York-Basel-Hongkong.

Hamilton RJ, Rossell JB. 1987. Analysis of Oils and Fats. England (GB): Elsevier Science.

Hartley CWS. 1970. The Oil Palm. London: Longmann.

Igoe RS, YH Hui. 1996. Dictioanary of Food Ingredients. New York (US): Chapman and Hall.

Ketaren S. 1986. Pengantar Teknologi Minyak Lemak. Jakarta (ID): UI Pr.

Ketaren S. 2008. Pengantar Teknologi Minyak dan Lemak Pangan. Jakarta (ID): UI Pr.

Kurniati D. 2014. Penentuan Suhu Reaksi dan Rasio Volume Gliserol dan Palm Fatty Acid Distillate untuk Sintesis Mono-Diasilgliserol [skripsi]. Bogor (ID): Institut Pertanian Bogor.

O’Brien RD. 2009. Fats and Oils : Formulating and Processing for Applications. Ed ke-3. Boca Raton (US): CRC Pr.

Rahman RA, Herawan T. 2000. Properties of Biosurfactant Enzymatically Prepared from Fructose and Palm Fatty Acid. Journal of Oil Palm Research. 12(1):117-122.

Sherma J, Fried B. 2005. Handbook of Thin Layer Chromatography, Third Edition, Revisised and Expanded. New York (US): Marcel Dekker Inc.

Siswanto H. 2000. Mempelajari Proses Produksi dan Pengendalian Mutu Pengolahan Minyak Goreng di PT Smart Corporation Surabaya [skripsi]. Bogor (ID): Institut Pertanian Bogor

[SNI] Standar Nasional Indonesia. 1987. SNI 01-0015-1987: Crude Palm Fatty Acid Distillate. Jakarta: SNI

[SNI] Standar Nasional Indonesia. 1995. SNI 06-1564-1995: Gliserol Kasar. Jakarta: SNI

[SNI] Standar Nasional Indonesia. 1998. SNI 01-3555-1998: Minyak dan Lemak. Jakarta: SNI

Suryani A, Sailah I, Hambali E. 2000. Teknologi Emulsi. Bogor (ID): Institut Pertanian Bogor.

Susi. 2010. Potensi Pemanfaatan Minyak Sawit sebagai Emulsifier Monoasilgliserol. Agroscientiae. 17(3):156-163.

Winarno FG. 2002. Kimia Pangan dan Gizi. Jakarta (ID): Gramedia Pustaka Utama.

21 Lampiran 1 Prosedur analisis hasil pemurnian gliserol

1. Kadar abu (SNI 06-1564-1995)

Sampel ditimbang sebanyak 2 gram dalam cawan porselen yang telah diketahui bobotnya. Kemudian sampel dipanaskan di atas penangas listrik (200oC), selanjutnya diabukan di dalam tanur pada suhu 750oC selama 10 menit. Kemudian didinginkan dalam desikator dan cawan beserta abunya ditimbang beratnya. Kadar abu dihitung dengan menggunakan rumus perhitungan

𝐾𝑎𝑑𝑎𝑟 𝑎𝑏𝑢 % = 𝑊1

𝑊2 𝑥 100% Keterangan :

W1 = bobot residu (sampel sesudah) W2 = bobot sampel sebelum

2. Kadar gliserol (SNI 06-1564-1995)

Gliserol sebanyak 0.5 gram dilarutkan dalam 50 ml air akuades lalu ditambah indikator biru bromtimol sebanyak 5 tetes. Larutan kemudian diasamkan dengan H2SO4 0.2 N sampai terbentuk warna kuning kehijauan. Larutan dinetralkan dengan NaOH 0.05 N secara hati-hati sampai terbentuk warna biru. Setelah itu, larutan tersebut ditambah NaIO4 sebanyak 50 ml lalu diaduk secara perlahan. Larutan selanjutnya ditutup dan didiamkan dalam ruangan gelap pada suhu kamar selama 30 menit. Larutan kemudian ditambah etilena glikol sebanyak 10 ml lalu ditutup dan didiamkan dalam ruangan gelap pada suhu kamar selama 20 menit. Larutan diencerkan dengan 300 ml air akuades kemudian ditambah 3 tetes indikator biru bromtimol. Larutan hasil campuran tersebut ditirasi perlahan-lahan dengan NaOH 0.5 N sampai terbentuk warna biru. Proses tersebut juga dilakukan untuk perlakuan blangko. Kadar gliserol dihitung dengan rumus:

𝐾𝑎𝑑𝑎𝑟 𝑔𝑙𝑖𝑠𝑒𝑟𝑜𝑙 % = 𝑇1 − 𝑇2 𝑥 𝑁 𝑥 9.209𝑊 Keterangan :

T1 = ml NaOH untuk tintrasi sampel T2 = ml NaOH untuk tintrasi blanko N = normalitas NaOH untu titrasi W = bobot contoh (g)

22

Lampiran 2 Prosedur analisis karakeristik PFAD 1. Kadar asam lemak bebas (SNI 01-3555-1998)

Sebanyak 2 gram sampel dilarutkan dalam 50 ml etanol netral 95%, dipanaskan hingga mendidih selama 10 menit dalam penangas air sambil diaduk, lalu ditambahkan 3-5 tetes indikator PP 1%. Kemudian dilakukan titrasi dengan larutan standar KOH 0,1N hingga terbentuk warna merah muda konstan (tidak berubah selama 15 detik). Jumlah KOH yang digunakan untuk titrasi dicatat untuk menghitung kadar ALB. Perhitungannya sebagai berikut:

𝐾𝑎𝑑𝑎𝑟 𝐹𝐹𝐴 =(𝐴 𝑥 𝑁 𝑥 𝑀) 10 𝑥 𝐺 Keterangan :

A = volume (ml) KOH untuk titrasi N = normalitas larutan KOH

M = berat molekul sampel asam lemak yang dominan, yaitu 256.4 g/mol untuk asam palmitat

23 Lampiran 3 Prosedur karakteristik dari hasil produksi M-DAG

1. Titik leleh (AOAC 1995)

Padatan MDAG dimasukkan ke dalam pipa kapiler setinggi 1 cm, kemudian ditempelkan pada termometer. Pipa kapiler dan termometer dicelupkan ke gelas piala yang berisi air. Bila sampel mulai mencair pertama kali, suhu awal dicatat. Kemudian dicatat sampai sampel mencair seluruhnya.

2. Stabilitas emulsi (Suryani et al. 2000)

Minyak (5 ml) dan air (5 ml) dimasukkan ke dalam gelas piala. Lalu ditambahkan M-DAG sebanyak 0.25 gram. Kemudian dilakukan pengocokan hingga emulsifier membentuk emulsi yang sempurna. Produk emulsi yang dihasilkan dimasukkan ke dalam tabung reaksi. Pengamatan dilakukan pada suhu kamar.

Stabilitas emulsi = 𝐴𝑆 𝑥 100% Keterangan :

S = tinggi cairan total (cm) A = tinggi lapisan teremulsi (cm)

3. Analisis komposisi M-DAG dengan KLT (Sherma dan Fried 2005)

Sebanyak 100 mg produk campuran MAG, DAG, ALB, TAG, dilarutkan dalam 1 ml heksan. Selanjutnya 0.5 l dari larutan tersebut diaplikasikan pada lempeng KLT dalam bentuk spot bulat. Setelah spotting selesai dilakukan, lempeng KLT dikembangkan atau dielusi menggunakan campuran petroleum eter : dietil eter : asam asetat glasial (90:10:1 v/v/v) yang sebelumnya telah dijenuhkan didalam chamber. Waktu yang diperlukan untuk mengelusi ± 1.5 jam. Lempeng kemudian dikeluarkan dari bejana pengembang dan didiamkan selama beberapa menit sampai uap yang masih tertinggal hilang. Untuk identifikasi, pewarnaan dilakukan asam sulfat 50% yang disemprotkan pada lempeng dan selanjutnya dipanaskan pada oven bersuhu 120oC selama 1 jam. Spot-spot yang timbul akan tampak berwarna abu-abu tua. Pengukuran berat masing-masing fraksi dilakukan dengan menghitung luas area masing-masing spot.

4. Bilangan asam (SNI 01-3555-1998)

Sebanyak 2 gram sampel dilarutkan dalam 50 ml etanol netral 95%, dipanaskan hingga mendidih selama 10 menit dalam penangas air sambil diaduk, lalu ditambahkan 3-5 tetes indikator PP 1%. Kemudian dilakukan titrasi dengan larutan standar KOH 0.1N hingga terbentuk warna merah muda konstan (tidak berubah selama 15 detik). Perhitungannya sebagai berikut:

𝐵𝑖𝑙𝑎𝑛𝑔𝑎𝑛 𝑎𝑠𝑎𝑚 = (𝐴 𝑥 𝑁 𝑥 𝐵) 𝐺 Keterangan :

A = volume (ml) KOH untuk titrasi N = normalitas larutan KOH

B = berat molekul larutan KOH, yaitu 56.1 g/mol G = berat sampel (g)

24

Lampiran 4 Karakteristik fisik M-DAG sebelum dan setelah pemurnian Tabel 3 Karakteristik fisik M-DAG sebelum dimurnikan

Konsentrasi katalis (%) Waktu reaksi (menit) Penampakan Gambar Warna Coklat Sisa

gliserol Tekstur Berminyak

1.5 60 + +++++ Butiran halus cukup kecil, agak keras + 1.5 75 +++ ++++ Butiran tidak halus, masih cukup besar, masih lembek +++ 1.5 90 ++ +++ Butiran tidak halus, masih cukup besar, masih lembek +++ 2 60 + +++ Butiran halus merata, cukup keras ++ 2 75 ++ ++ Butiran tidak halus, masih cukup besar, masih lembek +++ 2 90 +++ +++ Butiran sangat halus, agak lembek +++ 2.5 60 + + Butiran cukup halus merata, cukup keras ++ 2.5 75 ++ + Butiran tidak halus, masih cukup besar, masih lembek +++ 2.5 90 +++ ++ Butiran sangat halus dan lembek ++++

25 Tabel 4 Karakteristik fisik M-DAG setelah dimurnikan

Konsentrasi katalis (%) Waktu reaksi (menit) Penampakan Gambar Warna Putih

Kecokelatan Tekstur Berminyak

1.5 60 + Agak padat dan agak kering + 1.5 75 + Agak padat dan agak kering + 1.5 90 ++ Agak padat dan cukup kering ++ 2 60 ++ Agak padat dan cukup kering ++ 2 75 + Agak padat dan agak kering + 2 90 +++ Tidak terlalu padat, masih cukup basah dan cukup lengket +++ 2.5 60 + Agak padat dan cukup kering + 2.5 75 ++++ Tidak terlalu padat, masih basah dan lengket ++++ 2.5 90 +++ Tidak terlalu padat, masih basah dan cukup lengket +++

26

Komposisi Gliserida M-DAG M-DAG konsentrasi katalis 1.5 %

Ket: 1. PFAD 2. Minyak goreng 3. M-DAG Seafast 4. Waktu 60 menit 5. Waktu 75 menit 6. Waktu 90 menit 1 2 3 4 5 6

M-DAG konsentrasi katalis 2 %

Ket: 1. PFAD 2. Minyak goreng 3. M-DAG Seafast 4. Waktu 60 menit 5. Waktu 75 menit 6. Waktu 90 menit 1 2 3 4 5 6 M-DAG konsentrasi katalis 2.5 %

Ket: 1. PFAD 2. Minyak goreng 3. M-DAG Seafast 4. Waktu 60 menit 5. Waktu 75 menit 6. Waktu 90 menit 1 2 3 4 5 6

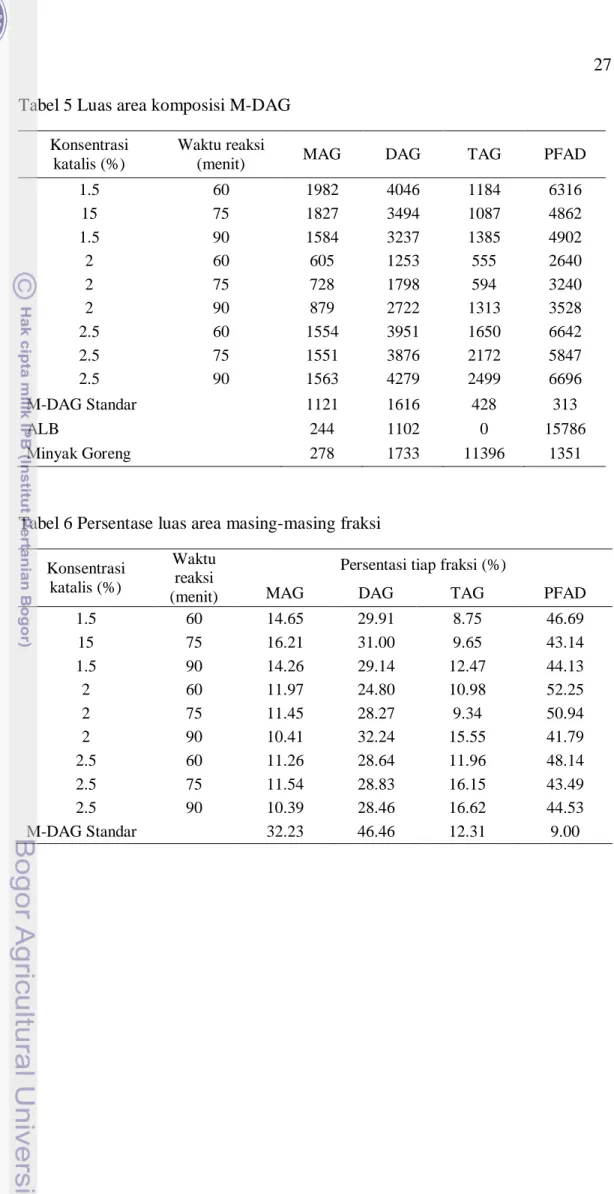

27 Tabel 5 Luas area komposisi M-DAG

Konsentrasi katalis (%)

Waktu reaksi

(menit) MAG DAG TAG PFAD

1.5 60 1982 4046 1184 6316 15 75 1827 3494 1087 4862 1.5 90 1584 3237 1385 4902 2 60 605 1253 555 2640 2 75 728 1798 594 3240 2 90 879 2722 1313 3528 2.5 60 1554 3951 1650 6642 2.5 75 1551 3876 2172 5847 2.5 90 1563 4279 2499 6696 M-DAG Standar 1121 1616 428 313 ALB 244 1102 0 15786 Minyak Goreng 278 1733 11396 1351

Tabel 6 Persentase luas area masing-masing fraksi Konsentrasi

katalis (%)

Waktu reaksi (menit)

Persentasi tiap fraksi (%)

MAG DAG TAG PFAD

1.5 60 14.65 29.91 8.75 46.69 15 75 16.21 31.00 9.65 43.14 1.5 90 14.26 29.14 12.47 44.13 2 60 11.97 24.80 10.98 52.25 2 75 11.45 28.27 9.34 50.94 2 90 10.41 32.24 15.55 41.79 2.5 60 11.26 28.64 11.96 48.14 2.5 75 11.54 28.83 16.15 43.49 2.5 90 10.39 28.46 16.62 44.53 M-DAG Standar 32.23 46.46 12.31 9.00

28

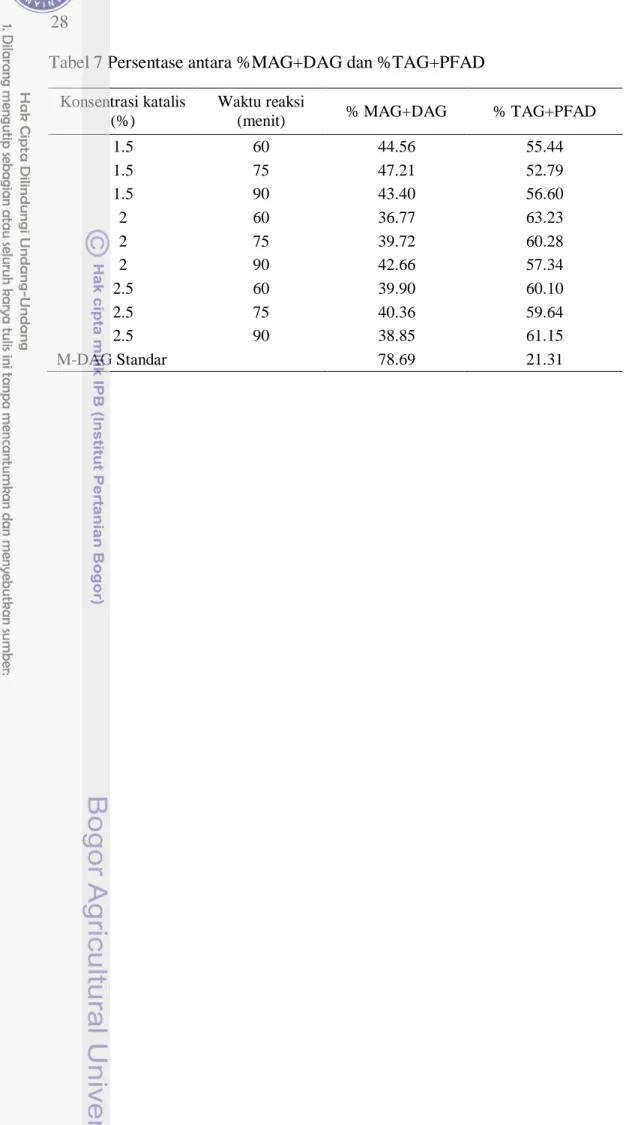

Tabel 7 Persentase antara %MAG+DAG dan %TAG+PFAD Konsentrasi katalis

(%)

Waktu reaksi

(menit) % MAG+DAG % TAG+PFAD

1.5 60 44.56 55.44 1.5 75 47.21 52.79 1.5 90 43.40 56.60 2 60 36.77 63.23 2 75 39.72 60.28 2 90 42.66 57.34 2.5 60 39.90 60.10 2.5 75 40.36 59.64 2.5 90 38.85 61.15 M-DAG Standar 78.69 21.31

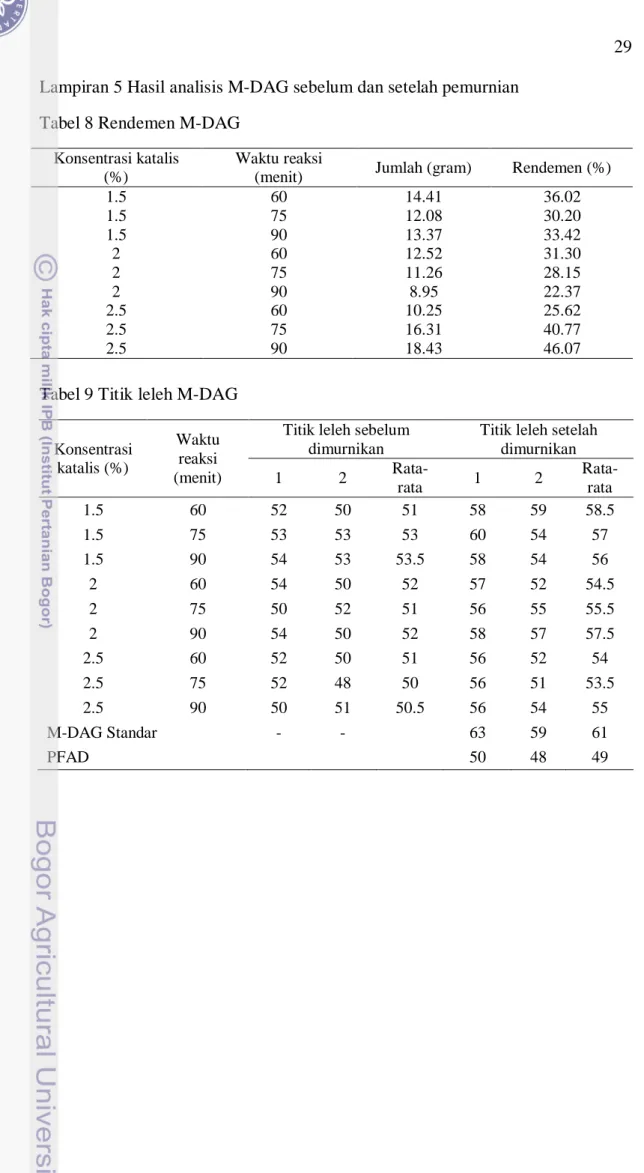

29 Lampiran 5 Hasil analisis M-DAG sebelum dan setelah pemurnian

Tabel 8 Rendemen M-DAG Konsentrasi katalis

(%)

Waktu reaksi

(menit) Jumlah (gram) Rendemen (%)

1.5 60 14.41 36.02 1.5 75 12.08 30.20 1.5 90 13.37 33.42 2 60 12.52 31.30 2 75 11.26 28.15 2 90 8.95 22.37 2.5 60 10.25 25.62 2.5 75 16.31 40.77 2.5 90 18.43 46.07

Tabel 9 Titik leleh M-DAG

Konsentrasi katalis (%)

Waktu reaksi (menit)

Titik leleh sebelum dimurnikan

Titik leleh setelah dimurnikan 1 2 Rata-rata 1 2 Rata-rata 1.5 60 52 50 51 58 59 58.5 1.5 75 53 53 53 60 54 57 1.5 90 54 53 53.5 58 54 56 2 60 54 50 52 57 52 54.5 2 75 50 52 51 56 55 55.5 2 90 54 50 52 58 57 57.5 2.5 60 52 50 51 56 52 54 2.5 75 52 48 50 56 51 53.5 2.5 90 50 51 50.5 56 54 55 M-DAG Standar - - 63 59 61 PFAD 50 48 49

30 Tabel 10 pH M-DAG Konsentrasi katalis (%) Waktu reaksi (menit) pH sebelum dimurnikan pH setelah dimurnikan 1.5 60 4 4 1.5 75 4 4 1.5 90 4 4 2 60 4 3 2 75 4 3 2 90 4 3 2.5 60 4 3 2.5 75 4 3 2.5 90 4 3 M-DAG Standar 4

Tabel 11 Stabilitas emulsi M-DAG

Konsentrasi katalis (%) Waktu reaksi (menit) S (cm) A (cm) Stabilitas emulsi Sebelum (%) S (cm) A (cm) Stabilitas emulsi setelah (%) 1.5 60 6.2 0.7 11.29 6.4 3.8 59.38 1.5 75 6.2 2.6 41.94 6.4 5.5 85.94 1.5 90 6.1 3.5 57.37 6.4 5.0 78.12 2 60 6.4 0.3 4.68 6.1 4.8 78.68 2 75 6.0 0.5 8.33 6.5 4.3 66.15 2 90 6.0 4.2 70.00 6.5 5.1 78.46 2.5 60 6.0 0.3 5.00 6.2 3.0 48.38 2.5 75 6.1 2.0 32.78 6.3 3.8 60.32 2.5 90 6.0 2.5 41.67 6.3 3.2 50.79 M-DAG Standar 6.2 4.7 75.80 Ket:

S = tinggi cairan total A = tinggi lapisan emulsi

31

RIWAYAT HIDUP

Penulis dilahirkan di Jepara pada tanggal 30 Januari 1992 dari Bapak Abdullah Fauzy dan Ibu Sri Eko Wahyuningrum. Penulis merupakan anak pertama dari dua bersaudara. Pendidikan formal penulis diawali tahun 1997 di SD Negeri VIII Bekasi Jaya. Kemudian pada tahun 2003, penulis melanjutkan pendidikan di SMP Negeri 1 Bekasi. Pada tahun 2006, penulis diterima di SMA Negeri 4 Bekasi dan lulus pada tahun 2009. Pada tahun yang sama, penulis diterima di Institut Pertanian Bogor Departemen Teknologi Industri Pertanian melalui Undangan Seleksi Masuk IPB.

Selama masa perkuliahan, penulis menjadi anggota Himpunan Mahasiswa Teknologi Industri Pertanian (Himalogin). Penulis pernah menjadi panitia dalam berbagai kegiatan di Himalogin. Penulis melakukan Praktik Lapang di PT Condong Garut pada tahun 2012 dan menyelesaikan laporan dengan judul “Mempelajari Aspek Pengawasan Mutu Kelapa Sawit di PT Condong Garut”.