JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS MERCU BUANA JAKARTA

LEMBAR PERNYATAAN

Saya yang bertanda tangan dibawah ini : Nama : Mohammad Mustakim NIM : 0130311 – 114

Menyatakan dengan sesungguhnya Tugas Akhir yang yang saya buat ini merupakan hasil karya sendiri dan tidak menjiplak dari karya orang lain,kecuali kutipan – kutipan referensi yang telah disebutkan sumbernya.

Jakarta , 20 September 2007

Mohammad Mustakim Penulis

LEMBAR PENGESAHAN

ANALISA PERANCANGAN MESIN PENGADUK SEMEN, PASIR,DAN BATU MENGGUNAKAN METODE

PERENCANAAN VDI 2221

Diajukan Sebagai Salah Satu Syarat Dalam Meraih Gelar Sarjana Teknik ( S – 1 ) Pada Fakultas Teknologi Industri

Jurusan Teknik Mesin Universitas Mercu Buana

Di Setujui dan Di Terima Oleh :

Pembimbing Tugas Akhir I

IR. Rulli Nutranta , M. Eng

LEMBAR PENGESAHAN

ANALISA PERANCANGAN MESIN PENGADUK SEMEN, PASIR, DAN BATU MENGGUNAKAN METODE

PERENCANAAN VDI 2221

Diajukan Sebagai Salah Satu Syarat Dalam Meraih Gelar Sarjana Teknik (S – 1) Pada Fakultas Teknologi Industri

Jurusan Teknik Mesin Universitas Mercu Buana

Di Setujui dan Di Terima Oleh :

Mengetahui , Kordinatar Tugas Akhir

Nanang Ruhyat , ST. MT

DAFTAR ISI

LEMBAR PERNYATAN……… i

LEMBAR PENGESAHAN ……… ii

KATA PENGANTAR ……… iv

DAFTAR ISI ……….. vi

DAFTAR TABEL ……….. viii

DAFTAR GAMBAR ……….. ix

ABSTRAK ……….. x

BAB I PENDAHULUAN……… 1

1.1 Latar Belakang Masalah……… 1

1.2 Tujuan Perancangan ………. 2

1.3 Pembatasan Masalah ……… 3

1.4 Metode Penulisan ………. 3

1.5 Metode Perancangan ………. 4

1.6 Sistematika Penulisan ……… 9

BAB II METODE PERANCANGAN SISTEMATIS ……… 10

2.1 Penjabaran Tugas ……….. 13

2.2 Perancangan Konsep ………. .. 15

2.3 Perncangan Wujud ……… 21

2.4 Perncangan Terinci ………... 21

2.5 Flow Chart Design ……….. 23

BAB III TEORI PERANCANGAN ………. 26

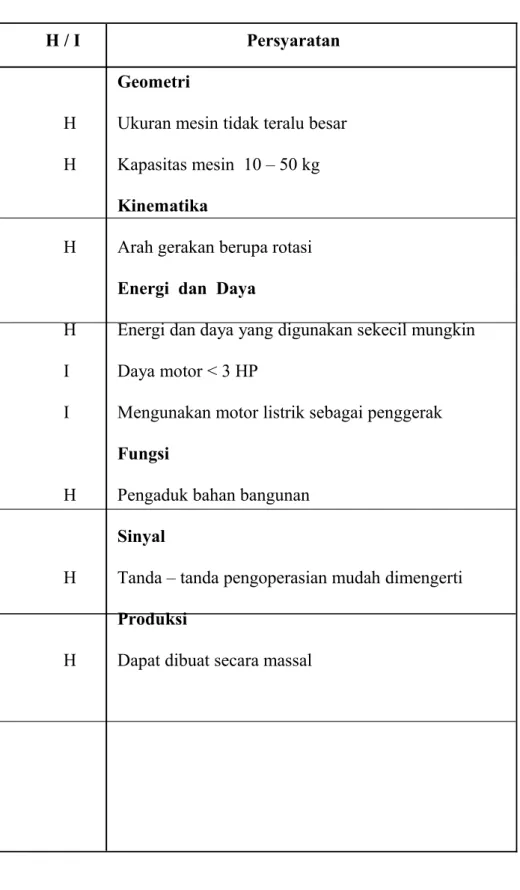

3.1 Daftar Kehendak ……… 26

3.2 Daftar Kehendak Mesin Pengaduk ………... 29

3.3 Abtraksi Mesin Pengaduk ……….. 32

3.4 Struktur Fungsi ……….. 36

3.5 Menentukan Varian Konsep ……….. 43

BAB IV PERHITUNGAN KOMPONEN RANCANGAN ………. 54

4.1 Perhitungan Tabung Pengaduk ……….. 55

4.2 Perencanaan Daya Motor Penggerak ………. 57

4.3 Perhitungan Poros ……….. 62

4.4 Perencanaan dan Perhitungan Roda Gigi ………... 65

4.5 Perhitungan Bantalan ……… 71

4.6 Perhitungan Puli ……… 78

BAB V PENUTUP ……… 82

5.1 Kesimpulan ………... 82

5.2 Saran – Saran ……… 84 DAFTAR PUSTAKA

LAMPIRAN

DAFTAR TABEL

Nomor Halaman

1. Tabel 2.1 Daftar Pengecekan untuk Pedoman Spesifikasi 14 2. Tabel 3.1 Daftar Kehendak Mesin Pengaduk 29

3. Tabel 3.2 Daftar Abstraksi 1 dan 2 33

4. Tabel 3.3 Prinsip Solusi 39

5. Tabel 3.4 Varian 1 49

6. Tabel 3.5 Varian 2 50

7. Tabel 3.6 Varian 3 51

8. Tabel 3.7 Varian 4 52

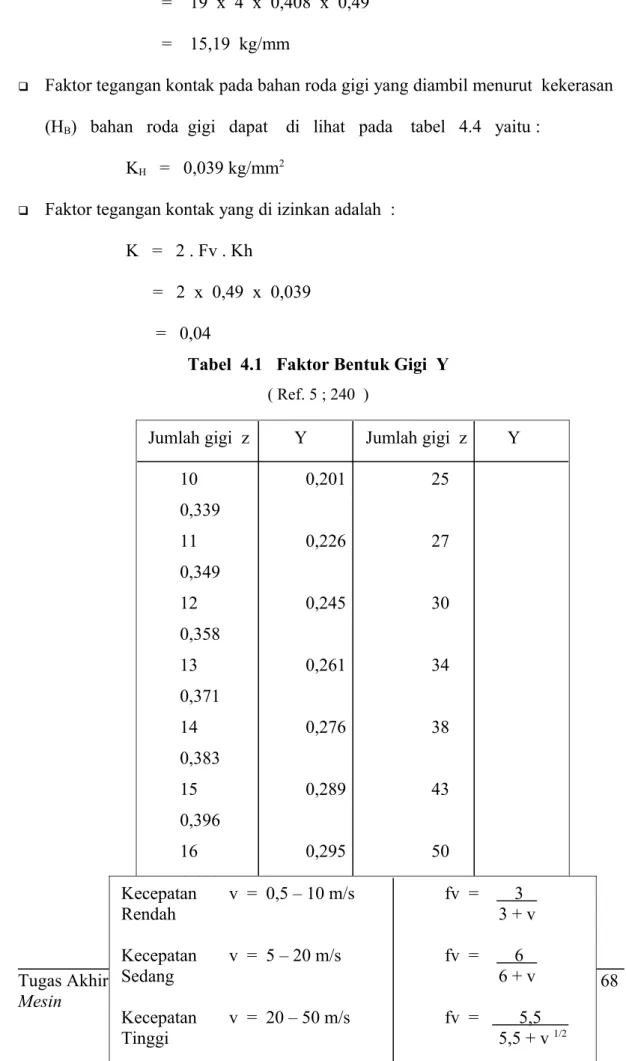

9. Tabel 4.1 Faktor Bentuk Gigi 68

10. Tabel 4.2 Faktor Dinamis 69

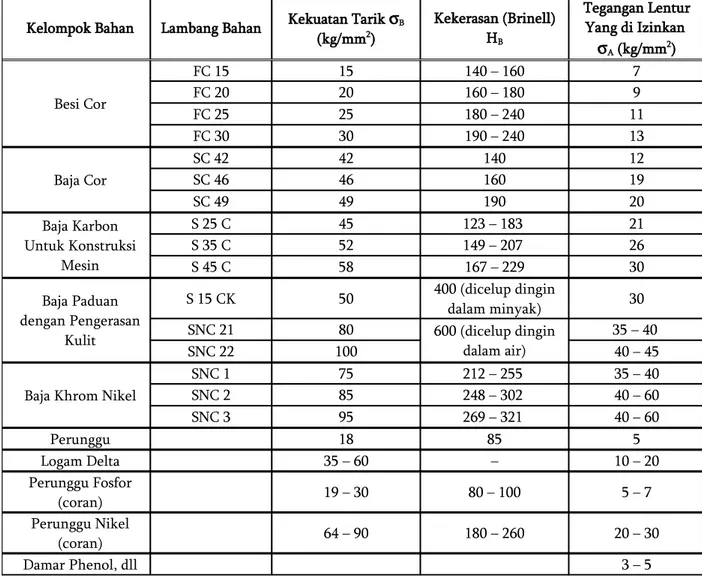

11. Tabel 4.3 Teg Lentur yang diijinkan pada Bahan Roda Gigi 69 12. Tabel 4.4 Faktor Teg Kontak pada Bahan Roda Gigi 70 13. Tabel 4.5 Faktor koreksi yang akan di Transmisikan 71

14. Tabel 4.6 Sifat – Sifat Bantalan Luncur 72 15. Tabel 4.7 Teg Maks yang diijinkan dari Bantalan Radial 72

16. Tabel 4.8 Berat jenis 79

DAFTAR GAMBAR

Gambar Halaman

1. Gambar 1.1 Posisi Perancangan Teknik Dalam

Arus Teknologi dan Budaya 5

2. Gambar 1.2 Langkah Kerja Menurut VDI 2221 7

3. Gambar 2.1 Prosedur Pemecahan Masalah Secara Umum 11

4. Gambar 2.2 Pembuatan Sub fungsi 16

5. Gambar 3.1 Struktur Fungsi 28

6. Gambar 3.2 Jalur variasi Solusi 42

7. Gambar 3.3 Varian 1 44

8. Gambar 3.4 Varian 2 45

9. Ganbar 3.5 Varian 3 46

10. Gambar 3.6 Varian 4 47

11. Gambar 4.1 Tabung Pengaduk 55

12. Gambar 4.2 Dua Buah Roda Gigi Lurus yang

Digunakan Pada Mesin Pengaduk 65

ABSTRAK

Seperti yang telah kita ketahui, bahwa pada masa sekarang ini telah banyak teknologi – teknologi yang berkembang dengan pesat, yang bertujuan agar masyarakat pengguna teknologi dapat melakukan atau menghasilkan sesuatu dengan mudah dan cepat .

Oleh karena itu di sini penulis ingin merancang suatu mesin pengaduk berbagai macam bahan baku makanan yang nantinya akan dihasilkan produk yang banyak dan bermutu lebih baik, karena itu penulis mencoba merancang dan membuat mesin pengaduk ini secara sederhana dan diusahakan tidak mahal .

Dari hasil Abstraksi varian 1 mempunyai nilai 6,6, varian 2 mempunyai nilai 6,72, varian 3 mempunyai nilai 6,8 dan varian 4 mempunyai nilai 7,07 Sehingga dari hasil tersebut dipilih Varian 4 sesuai dengan standar perancangan.

Simbol

Keterangan

Satuan

A Luas ( mm2 )

C Jarak sumbu poros ( mm )

Ft Gaya tangensial ( N )

Ft Gaya tekan ( N )

Fs Gaya geser ( N )

Fgs Gaya gesek ( N )

I Arus listrik ( Ampere )

I Momen inersia ( mm4 )

L Panjang keliling sabuk ( mm )

m Berat ( kg )

M Momen putar ( N.mm )

Mp Momen puntir motor ( N.mm )

n1 Putaran puli 1 ( rpm )

n2 Putaran puli 2 ( rpm )

n Banyaknya baut ( buah )

P Daya motor ( kW )

P Daya ( Watt )

Pe Daya efisiensi ( kW )

Po Kapasitas daya transmisi ( kW )

T Torsi ( Nmm ) v Kecepatan keliling ( m/s ) V Volume ( mm3 ) W Beban ( N )

σ

b Kekuatan tarik ( kg/mm2 )σ

a Tegangan lentur ( kg/mm2 )σ

C Tegangan kontak ( kg/mm2 )δ

Sudut poros ( 0 ) η Efisiensi ( % ) τ Tegangan geser ( N/mm2 ) xivB A B I

PENDAHULUAN

1.1.Latar Belakang Masalah

Bidang perekayasaan teknik merupakan salah satu bagian dari teknologi. Bidang perekayasaan teknik adalah sangat penting karena bidang ini dapat menghasilkan suatu produk teknik yang bermutu dan berguna untuk kepentingan masyarakat pengguna teknologi.

Hanya sedikit orang yang dapat menghasilkan teknologi tepat guna atau teknologi yang dapat menunjang industri–industri menengah.

Seperti yang telah kita ketahui, bahwa pada masa sekarang ini telah banyak teknologi–teknologi yang berkembang dengan pesat, yang bertujuan agar masyarakat pengguna teknologi dapat melakukan atau menghasilkan sesuatu dengan mudah dan cepat.

Perkembangan teknologi di Indonesia memang dirasakan masih kurang, karena masyarakat Indonesia cenderung menjadi pengguna teknologi saja.

Perancangan teknik (Engineering Design) merupakan usaha memenuhi persyaratan tertentu dari suatu alat dengan cara terbaik yang mungkin. Perancangan teknik dengan menggunakan metode kerja VDI 2221 disusun oleh Gerhard Pahl dan Wolfgang Beitz dalam buku Engineering Design terbagi menjadi beberapa tahap :

- Mempercepat Tugas (Clarifying the Task) - Perancangan Konsep (Conceptual Design) - Perancangan Wujud (Embodiment Design) - Perancangan Detail (Detail Design)

Oleh karena itu di sini penulis ingin merancang suatu mesin pengaduk semen dan bahan bangunan lainnya yang nantinya akan dihasilkan produk yang banyak dan bermutu lebih baik, karena itu penulis mencoba merancang dan membuat mesin pengaduk ini secara sederhana dan diusahakan tidak mahal.

1.2.Tujuan Perancangan

Beranjak dari latar belakang masalah yang dikemukakan diatas maka tujuan dari perancangan dan pembuatan alat ini adalah untuk mendapatkan hasil produksi yang maksimal serta efektif.

Tujuan perancangan mesin pengaduk ini untuk meningkatkan kreativitas mahasiswa dalam membuat suatu alat–alat teknik yang dapat menunjang di segala sektor.

1.3.Pembatasan Masalah

Dalam penyusunan tugas akhir ini, penulis hanya menitikberatkan pada perhitungan dari komponen–komponen yang penting saja, agar perancangan dan pembuatan tetap terarah dan jelas dengan batasan–batasan yang diberikan, antara lain :

a. Perencanaan perhitungan pada komponen – komponen yang meliputi :

- Poros - Roda gigi

- Puli - Wadah pengaduk

- Bantalan - Motor Penggerak

b. Bahan–bahan besi konstruksi yang digunakan banyak terdapat dipasaran, sebatas yang penulis ketahui.

c. Tidak melakukan perhitungan pada bagian pengaduk serta bagian kerangka badan mesinnya sendiri.

d. Data–data yang dibutuhkan diperoleh dari hasil perhitungan dan pengamatan langsung dilapangan.

e. Spesifikasi motor listrik yang digunakan disesuaikan dengan spesifikasi mesin yang dibuat.

Bahan tidak di uji performance dan tidak melihat produk planning secara detail.

1.4.Metode Penulisan

Metode penulisan yang digunakan dalam penulisan skripsi ini ada dua metode, yaitu :

a. Metode Penulisan

1. Penelitian Kepustakaan (Library Research Method)

Metode ini digunakan penulis untuk mengumpulkan data–data sekunder, yaitu dengan cara membaca buku–buku dan mengambil inti sari yang berhubungan dengan Tugas Akhir.

2. Penelitian Lapangan (Field Research Method)

Metode ini digunakan penulis untuk mengumpulkan data–data primer, yaitu dengan cara mengadakan pengamatan langsung pada kinerja dan kegunaan mesin tersebut.

3. Diskusi (Brain Method)

Metode ini dipakai penulis untuk mengumpulkan data–data primer dan data–data sekunder dengan mengadakan diskusi dengan teman–teman dan orang–orang yang memiliki wawasan tentang pembuatan mesin tersebut.

b. Metode Perhitungan

Dengan mengacu pada data–data dari hasil perhitungan dan pengamatan langsung dilapangan sebagai dasar perhitungan yang tidak lepas dari pembatasan masalah.

1.5.Metode Perancangan

Bidang perekayasaan teknik atau perancangan teknik (Engineering

Design) merupakan usaha untuk memenuhi persyaratan tertentu dari suatu alat

bermula dari latar belakang sosiologis maupun dari perkembangan ilmu pengetahuan (science ).

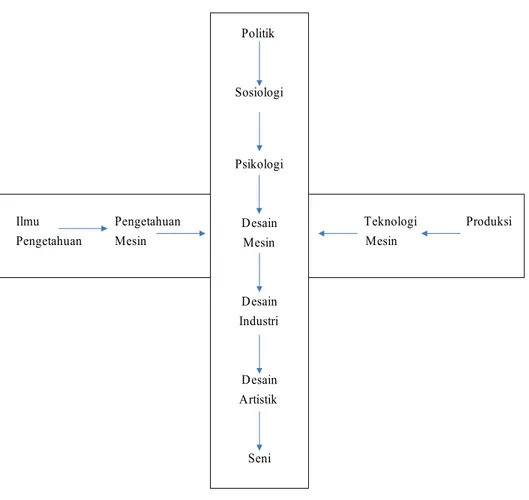

Dengan demikian, perancangan teknik merupakan pertemuan antara dua ilmu, yaitu ilmu pengetahuan (science) dan seni (art), seperti ditunjukkan dalam gambar 1.1.

Ilmu Pengetahuan Teknologi Produksi Pengetahuan Mesin Mesin

Politik Sosiologi Psikologi Desain Mesin Desain Industri Desain Artistik Seni

Gambar 1.1 Posisi perancangan teknik dalam arus Teknologi dan Budaya

Perancangan teknik merupakan proses kreatif yang memanfaatkan dasar– dasar matematika, fisika dan cabangnya seperti mekanika, thermodinamika, mekanika fluida dan sebagainya, disamping teknologi produksi, teknologi material dan konsep desain.

Adapun metode perancangan yang akan digunakan dalam Tugas Akhir ini adalah metode perancangan sistematis, yaitu metode perancangan yang terdiri dari tahap–tahap Penjabaran Tugas (Clarification of Task), Perancangan Konsep (Conceptual Design), Perancangan Wujud (Embodiment

Design), dan Perancangan Rinci (Detil Design).

Perancangan dan perhitungan mesin pengaduk ini menggunakan atau menurut konsep VDI 2221 (Vereign Deutscher Ingeneur, Persatuan Insinyur Jerman).

Langkah kerja menurut VDI 2221 seperti ditunjukkan pada gambar 1.2 di bawah ini:

Tugas

Realisasi Selanjutnya

1. Penjelasan dan percepatan tugas

2. Menentukan fungsi dan strukturnya

3. Mencari prinsip dan strukturnya

4. Menguraikan menjadi modul yang dapat direalisir

5. Memberi bentuk pada modul

6. Memberi bentuk pada seluruh produk

7. Merinci pembuatan dan penggunaan

Daftar Kehendak Struktur Fungsi Prinsip Solusi Struktur Modul Bentuk Awal Bentuk Keseluruhan Dokumentasi Produk

Gambar. 1.2 Langkah kerja menurut VDI 2221

Metode perancangan VDI 2221 ini terbagi atas 4 fase, yaitu :

a. Penjabaran Tugas (Clarification of Task)

Meliputi pengumpulan informasi tentang kebutuhan hal–hal yang akan dibangun dalam solusi dan juga keterbatasan–keterbatasannya .

b. Perancangan Konsep (Conceptual Design)

Meliputi mencari dan menetapkan struktur fungsi, mencari prinsip–prinsip solusi yang cocok, dan kombinasi–kombinasi dalam konsep varian yang terbaik .

c. Perancangan Bentuk Keseluruhan (Embodiment Design)

Perancangan berawal dari konsep, menetapkan proses perencanaan, bentuk– bentuk dan pengembangan produk teknik atau sistem berdasarkan pertimbangan dan ekonomi

.

d. Perancangan Terinci (Detail Design)

Fase ini merupakan proses perancangan dimana, perancangan bentuk, dimensi–dimensi dan sifat–sifat permukaan dari setiap komponen ditentukan, pemilihan bahan dan kemungkinan–kemungkinan secara teknik dan ekonomi di analisa kembali, semua gambar–gambar dan dokumen produksi di buat.

1.6.Sistematika Penulisan

Sistematika penulisan dalam penyusunan skripsi ini , adalah sebagai berikut:

BAB I PENDAHULUAN

Berisi latar belakang perancangan, tujuan penulisan, pembatasan masalah, metode penulisan, metode perancangan dan sistematika penulisan.

BAB II METODE PERANCANGAN SISTEMATIS

Berisi teori metode perancangan sistematis yang membahas tahap–tahap dalam metode perancangan sistematis beserta uraiannya dengan penekanan pada uraian tahap perancangan konsep.

BAB III KONSEP PERANCANGAN

Berisi penjelasan tentang perancangan konsep mesin pengaduk yang

merupakan penerapan teori perancangan konsep yang telah dibahas pada Bab II.

BAB IV ERHITUNGAN KOMPONEN RANCANGAN

Berisi tentang perhitungan pada komponen–komponen utama dari perancangan mesin pengaduk dengan menggunakan metode VDI 2221.

BAB V PENUTUP

Berisi kesimpulan dari perancangan mesin pengaduk ini, beserta perancangan tindak lanjut.

LAMPIRAN GAMBAR

BAB II

METODE PERANCANGAN SISTEMATIS

Metode perancangan sistematis pada dasarnya adalah metode pemecahan suatu masalah teknik yang menggunakan tahap demi tahap analisis dan sintesis. Analisis adalah penguraian suatu sistem yang kompleks menjadi elemen–elemennya dan mempelajari karakteristik masing–masing elemen tersebut beserta korelasinya, sedangkan sintesis adalah penggabungan elemen–elemen yang telah diketahui karakteristinya untuk menciptakan suatu sistem baru.

Pada metode perancangan sistematis, suatu tahap merupakan kelanjutan dari tahap sebelumnya dan menjadi acuan bagi tahap berikutnya.

Dengan tahap–tahap itu informasi yang bersifat kuantitatif diproses menjadi data yang bersifat kualitatif, dengan kata lain hasil suatu langkah baru selalu lebih nyata dari pada langkah–langkah sebelumnya.

Dalam kenyataannya kondisi ini tidak selalu tercapai sehingga seringkali dibutuhkan pengulangan kerja (iterasi). Prosedur pemecahan masalah secara umum dapat ditunjukkan dalam skema pada Gambar 2.1 dibawah ini.

Gb. 2.1 Prosedur pemecahan masalah secara umum

Merancang dapat dikatakan sebagai usaha untuk memenuhi suatu permintaan dengan cara yang dianggap paling baik yang memungkinkan untuk dilakukan. Merancang merupakan kegiatan teknik yang meliputi berbagai segi kehidupan manusia, bergantung pada penemuan dan hukum–hukum dari ilmu pengetahuan dan teknologi.

Merancang juga dapat membuat suatu keadaan yang dapat mengaplikasikan hukum–hukum tersebut menjadi suatu produk yang berdaya guna. Dalam merancang banyak dilibatkan berbagai disiplin ilmu seperti matematika, fisika, thermodinamika, mekanika, teknik produksi, ilmu logam dan lain sebagainya.

Selain itu dalam merancang perlu juga dipelajari adanya keterkaitan yang ada pada sistem benda teknik yang akan dirancang.

Kaitan – kaitan tersebut pada umumnya dapat berupa : Konfrontasi Informasi Definisi Kreasi Evaluasi Keputusan Tugas ( Problem ) Penyelesaian

a. Kaitan Fungsi (Functional Interrelationship)

Maksudnya adalah keterkaitan antara masukan dan keluaran dan suatu sistem untuk melakukan kerja tertentu yang berhubungan dengan lingkungan sekitarnya.

b. Kaitan Kerja (Physical Interrelationship)

Maksudnya adalah adanya hubungan dimana kerja yang dilakukan adalah bagian dari proses fisika. Proses fisika ini berdasarkan pada efek fisik. Adapun efek fisika dapat digambarkan secara kuantitatif artinya hukum fisika menentukan banyaknya efek fisika yang terlibat. Fenomena kimia dan biologi termasuk didalamnya.

c. Kaitan Bentuk (Form Interrelationship)

Maksudnya adalah perwujudan nyata dari bentuk dasar dan bahan menjadi suatu struktur bangunan, lengkap dengan penataan lokasi serta pemilihan gerak kinematika.

d. Kaitan System (System Interrelationship)

Bentuk teknik hasil rancangan merupakan suatu sistem yang berinteraksi dengan sistem yang lebih menyeluruh, yaitu lingkungan yang ada

disekitarnya.

Langkah–langkah dalam metode perancangan sistematis dapat dikelompokkan menjadi empat (4) tahap utama, antara lain; Penjabaran Tugas, Perancangan Konsep, Perancangan Wujud dan Perancangan Terinci. Tahap–tahap utama tersebut di bahas pada sub bab–bab berikut beserta diagram alirnya.

Tahap ini meliputi pengumpulan informasi tentang syarat–syarat yang diharapkan dipenuhi oleh solusi akhir. Informasi ini akan menjadi acuan penyusunan spesifikasi.

Spesifikasi adalah daftar yang berisi persyaratan yang diharapkan dipenuhi oleh konsep yang sedang dibuat.

Pada saat membuat daftar persyaratan, hal yang penting adalah membedakan sebuah persyaratan, apakah sebagai suatu tuntutan (demand) atau keinginan (wishes).

Demand adalah persyaratan yang harus terpenuhi pada setiap kondisi, atau

dengan kata lain apabila persyaratan itu tidak terpenuhi maka perancangan dianggap tidak benar.

Wishes persayaratan yang diinginkan apabila memungkinkan. Jadi, misalnya

suatu persyaratan membutuhkan biaya yang cukup tinggi tanpa memberikan pengaruh teknik yang besar, maka persyaratan tersebut dapat diabaikan.

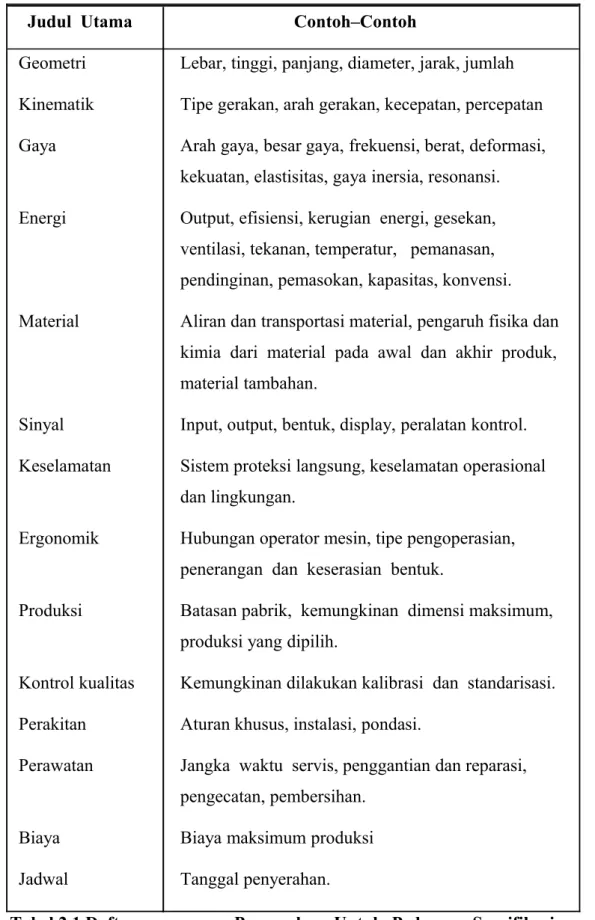

Untuk mempermudah penyusunan spesifikasi, dapat dilakukan dengan meninjau aspek–aspek tertentu, seperti aspek geometri, kinematika, gaya, energi dan sebagainya.

Selanjutnya dari aspek–aspek tersebut dapat diuraikan syarat–syarat yang bersangkutan. Daftar aspek–aspek beserta penguraiannya ditunjukkan pada tabel 2.1.

Daftar spesifikasi sebaiknya ditulis dalam bentuk kuantitatif bila memungkinkan. Untuk produk yang membutuhkan perawatan, daftar spesifikasi perlu di dokumentasikan untuk digunakan apabila ada kerusakan dan akan diperbaiki.

Tabel 2.1 Daftar Pengecekan Untuk Pedoman Spesifikasi

2.2 Perancangan Konsep

Judul Utama Contoh–Contoh

Geometri Lebar, tinggi, panjang, diameter, jarak, jumlah Kinematik Tipe gerakan, arah gerakan, kecepatan, percepatan Gaya Arah gaya, besar gaya, frekuensi, berat, deformasi,

kekuatan, elastisitas, gaya inersia, resonansi. Energi Output, efisiensi, kerugian energi, gesekan, ventilasi, tekanan, temperatur, pemanasan, pendinginan, pemasokan, kapasitas, konvensi. Material Aliran dan transportasi material, pengaruh fisika dan kimia dari material pada awal dan akhir produk,

material tambahan.

Sinyal Input, output, bentuk, display, peralatan kontrol. Keselamatan Sistem proteksi langsung, keselamatan operasional

dan lingkungan.

Ergonomik Hubungan operator mesin, tipe pengoperasian, penerangan dan keserasian bentuk.

Produksi Batasan pabrik, kemungkinan dimensi maksimum, produksi yang dipilih.

Kontrol kualitas Kemungkinan dilakukan kalibrasi dan standarisasi. Perakitan Aturan khusus, instalasi, pondasi.

Perawatan Jangka waktu servis, penggantian dan reparasi, pengecatan, pembersihan.

Biaya Biaya maksimum produksi

Perancangan konsep mencakup tahap – tahap yang di perlihatkan pada gambar 2.3 dan akan dibahas pada sub – sub bab berikut ini :

2.2.1 Abstraksi

Tujuan abstraksi adalah mengetahui masalah utama yang dihadapi dalam perancangan. Prinsipnya adalah mengabaikan hal–hal yang bersifat khusus dan memberikan penekanan pada hal–hal yang bersifat umum dan perlu.

Dengan demikian daftar spesifikasi yang sudah dibuat analisa dan dihubungkan dengan fungsi yang diiginkan serta kendala–kendala yang ada.

Abstraksi dapat dilakukan dengan langkah – langkah sebagai berikut :

1. Mengesampingkan persyaratan–persyaratan yang tidak mempunyai pengaruh besar terhadap produk.

2. Mengubah data kuantitatif menjadi data kualitatif.

3. Generalisasi (pengambilan kesimpulan umum) atas langkah sebelumnya.

4. Merumuskan masalah utama.

2.2.2 Pembuatan Struktur Fungsi

2.2.2.1 Struktur Fungsi Keseluruhan (Overall Function)

Setelah masalah utama diketahui, kemudian dibuat struktur fungsi secara kseluruhan.

Struktur fungsi ini digambarkan dengan blok diagram yang menunjukkan hubungan antara input dan output.Input dan output berupa aliran energi, material atau sinyal.

2.2.2.2 Sub Fungsi

Apabila fungsi keseluruhan cukup rumit, maka cara untuk mengatasinya adalah dengan membagi beberapa sub fungsi pada gambar 2.4 dibawah ini.

Pembagian ini akan memberi keuntungan:

1. Memberikan kemungkinan untuk melakukan pencarian solusi lebih lajut.

2. Memberikan beberapa buah kemungkinan solusi dengan melihat kombinasi solusi subfungsi.

Energi Material Signals

Gb. 2.2 Pembuatan Subfungsi

Pada saat pembuatan struktur fungsi, harus dibedakan antara perancangan murni (original design) dengan perancangan ulang (adaptive design).

Pada perancangan murni yang menjadi dasar struktur fungsi adalah spesifikasi dan masalah utama, sedang pada

Sub Function Sub Function Sub Function Overall Function Sub Function Sub Function Energy Material Signals Sub Function

perancangan ulang perancangan dimulai dari struktur fungsi yang kemudian dianalisis.

Analisis ini akan memberikan kemungkinan bagi pengembangan variasi solusi sehingga diperoleh solusi baru.

2.2.3 Pencarian dan Kombinasi Prinsip Solusi

Dasar – dasar pemecahan masalah diperoleh dengan mencari prinsip – prinsip solusi masing – masing subfungsi. Dalam tahap ini dicari sebanyak mungkin variasi solusi.

Ada beberapa metode yang dapat dipakai, antara lain :

a. Metode Konvensional

Pencarian dalam literatur, textbook, jurnal–jurnal teknik dan brosur yang dikeluarkan oleh perusahaan, menganalisa gejala alam atau perilaku mahluk hidup dengan membuat analogi atau model, dimana model ini diharapkan dapat mewakili karakteristik produk.

b. Metode Intuitif

Pencarian solusi untuk masalah yang rumit bisa pula diperoleh dan intuisi atau suara hati. Solusi ini datang setelah periode pencarian dan pemikiran yang panjang. Solusi ini kemungkinan dikembangkan dan diperbaiki. Ada beberapa cara yang dapat dilakukan untuk mengembangkan kemampuan intuisi ini, antara lain dengan cara berdiskusi dengan orang lain.

Pencarian solusi ini dilakukan dengan cara menyimpang dari kebiasaan pemikiran yang biasa.

Solusi ini diperoleh dengan cara mempelajari proses fisika, mencari sistematika dengan bantuan klasifikasi ataupun dengan memakai bantuan katalog.

2.2.4 Pemilihan Kombinasi Yang Sesuai

Bila kombinasi yang ada terlalu banyak maka waktu untuk memilih kombinasi terbaik menjadi lama. Agar tidak terlalu lama maka bila memungkinkan, jumlah kombinasi harus dikurangi.

Prosedur yang dapat dilakukan adalah dengan mengeliminasi dan memilih yang terbaik.

Beberapa kriteria yang perlu diperhatikan adalah : a. Kesesuaian dengan fungsi keseluruhan.

b. Terpenuhinya demand yang tercantum dalam daftar spesifikasi. c. Dapat dibuat atau diwujudkan.

d. Informasi atau pengetahuan tentang konsep yang bersangkutan memadai.

e. Kebaikan dalam hal kinerja dan kemudahan produksi. f. Faktor biaya.

Apabila kombinasi yang ada masih cukup banyak, maka usaha selanjutnya adalah pemilihan kombinasi terbaik dengan memperhatikan:

• Segi keamanan dan kenyamanan.

2.2.5 Pembuatan Varian Konsep

Sebuah konsep apabila mungkin harus memenuhi beberapa persyaratan seperti keamanan, kenyamanan, kemudahan diproduksi, kemudahan dirakit, kemudahan perawatan dan lain sebagainya.

Informasi lebih lanjut sangat diperlukan untuk pembuatan varian konsep yang akan dilakukan.

Informasi ini dapat diperoleh dari:

1. Gambar atau sketsa untuk melihat kemungkinan keserasian. 2. Perhitungan kasar berdasarkan asumsi yang dipakai.

3. Pengujian awal berupa pengujian model untuk menentukan sifat utama atau pendekatan kuantitatif untuk pernyataan kualitatif mengenai kinerja dari suatu produk jadi.

4. Konstruksi model untuk visualisasi dan analisis.

5. Analogi model dan simulasi yang sering dilakukan dengan bantuan komputer.

6. Penelitian lebih lanjut dari literatur.

2.2.6 Evaluasi

Evaluasi berarti menentukan nilai, kegunaan atau kekuatan yang kemudian dibandingkan dengan sesuatu yang dianggap ideal.

Dalam keteknikan, salah satu metode yang biasa digunakan adalah

Metode VDI 2225.

Secara garis besar, langkah yang ditempuh adalah sebagai berikut :

1. Menetukan kriteria ( Indentification of evaluation criteria ) yang

2. Pemberian bobot kriteria evaluasi (Wighing of evaluation criteria)

merupakan kriteria yang dipilih yang mempunyai tingkat pengaruh yang berada pada tingkat varian konsep. Sebaiknya evaluasi di titikberatkan pada sifat utama yang diinginkan dan solusi akhir.

3. Menentukan parameter kriteria evaluasi (Compiling parameter), perbandingan setiap variasi konsep dapat dilihat dengan jelas, maka dipilih suatu parameter atau besaran yang dipakai oleh varian konsep.

4. Memasukkan nilai parameter (Assesing value), sebaiknya harga

yang dimasukkan adalah harga nominal.

5. Memperlihatkan ketidakpastian evaluasi ( Evaluation

uncertainities ) yaitu kesalahan evaluasi bisa disebabkan oleh

beberapa hal, diantaranya :

a. Kesalahan subyektif, seperti kurangnya informasi. b. Kesalahan perhitungan parameter.

Dalam hal ini kerja yang dilakukan oleh suatu tim akan memberikan kemungkinan kesalahan yang lebih kecil dibandingkan dengan kerja perorangan.

2.3

Perancangan Wujud

Tahap perancangan ini meliputi beberapa langkah perancangan, yaitu: langkah penguraian ke modul–modul (modul structure), pembentukan lay–out awal (preliminary lay–out ), dan penentuan lay–out jadi (definity lay –out).

Perancangan wujud dimulai dari konsep produk teknik, kemudian dengan menggunakan kriteria teknik dan ekonomi, perancangan di kembangkan dengan menguraikan struktur fungsi ke dalam struktur modul untuk memperoleh elemen–elemen pembangun struktur fungsi yang memungkinkan dapat dimulainya perancangan yang lebih terinci.

Hasil dari tahap ini berupa lay–out, yaitu penggambaran dengan jelas rangkaian dengan bentuk elemen suatu produk dan bahannya, pembuatan prosedur produksi, dan membuat solusi untuk fungsi tambahan.

Hasil ini kemudian dianalisa untuk mendapatkan informasi lebih lanjut tentang kekuatan, getaran, kinematika, dinamika, pemilihan material, proses dan sebagainya.

Langkah ini dapat menjadi umpan balik pada langkah sintesis untuk pencarian alternatif solusi yang lebih baik.

Analisa diikuti evaluasi dimana dapat timbul kemungkinan perlu dibuatnya model atau prototype untuk dapat mengukur kinerja, kualitas, kemudahan dan beberapa kriteria lain dari hasil perancangan.

2.4

Perancangan Terinci

Tahap ini merupakan akhir metode perancangan sistematis yang berupa presentasi hasil perancangan dalam bentuk gambar lengkap (susunan dan detil) daftar komponen, spesifikasi bahan, toleransi, perlakuan panas, perlakuan terhadap permukaaan bahan (heat and surface treatment) dan sebagainya yang secara keseluruhan merupakan dokumen lengkap untuk pembuatan mesin atau sistem teknik lainnya.

Pada akhir tahap ini diakukan evaluasi kembali untuk melihat apakah produk mesin atau sistem teknik tersebut benar–benar sudah memenuhi spesifikasi, dan semua gambar–gambar dokumen produk lainnya telah selesai dan lengkap.

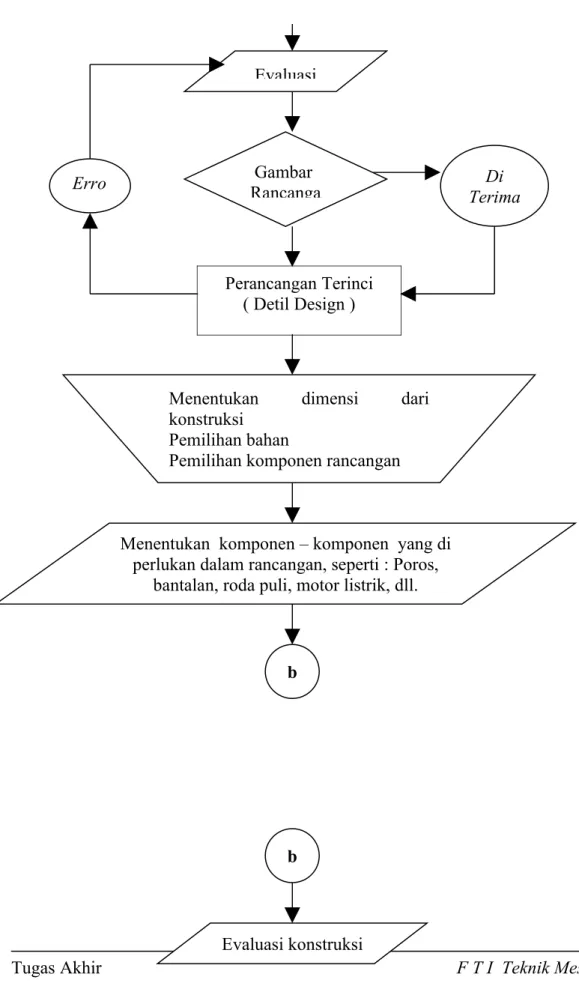

2.5

Flow Chart Design

Tugas Akhir F T I Teknik Mesin 23 Khayal / Imajinasi Gagasan / Ide Perencanaan ( Design ) Perancangan Konsep ( Conceptual Design ) Perancangan Wujud ( Embodiment Design ) a a

Menentukan konsep varian terbaik Menetapkan proses perencanaan Penelitian dan pengembangan

Mencari dan menetapkan struktur fungsi

Mencari prinsip-prinsip solusi yang cocok

Kombinasi dalam mencari konsep varian terbaik

Error

>

Evaluasi

Gambar Rancanga

Perancangan Terinci ( Detil Design )

Menentukan dimensi dari konstruksi

Pemilihan bahan

Pemilihan komponen rancangan

Menentukan komponen – komponen yang di perlukan dalam rancangan, seperti : Poros,

bantalan, roda puli, motor listrik, dll.

b b Evaluasi konstruksi Erro r Di Terima

Modifikasi

Perubahan pada dimensi dan ukuran

Penambahan elemen atau komponen rancangan Hasil rancangan berupa konstruksi jadi STOP END

BAB III

TEORI PERANCANGAN

3.1 Daftar Kehendak

Tahap pertama dikumpulkan ide – ide yang dikehendaki, yang keadaannya masih belum teratur, ide – ide tersebut sebagai berikut:

a. Geometri

- Ukuran mesin tidak teralu besar - Kapasitas mesin 10 – 50 kg

b. Kinematika

- Arah gerakan berupa rotasi

- Kecepatan pengaduk dapat disesuaikan dengan berat bahan

c. Gaya dan Momen

- Gaya pengaduk berasal dari putaran poros motor - Gaya dan Momen yang digunakan seefisien mungkin

d. Energi dan Daya

- Energi dan daya yang digunakan sekecil mungkin - Menggunakan energi yang efisien dan tidak boros - Hemat biaya operasional

e. Fungsi

- Pengaduk bahan bangunan

f. Rangka Mesin

- Rangka tahan karat, kuat dan kokoh - Bahan rangka mudah di dapat - Perawatan mudah

g. Sinyal

- Tanda-tanda pengoperasian mudah dimengerti - Sinyal yang diberikan berupa energi

- Pengendalian dengan menggunakan tombol atau tuas

h. Keamanan

- Bagian-bagian berbahaya harus terlindung - Aman bagi operator

- Aman bagi konstruksi secara keseluruhan

i. Produksi

- Dapat dibuat secara massal

- Tidak menentut produksi yang rumit

k. Perakitan

- Mesin mudah dirakit

- Suku cadang mudah didapat

l. Kontrol kualitas

- Menggunakan komponen yang standar

m. Biaya

- Biaya Investasi tidak terlalu mahal

- Biaya perawatan dan operasional mesin murah

n. Transportasi

- Mesin mudah dirakit

- Mudah diangkut dengan kendaraan niaga

o. Perawatan

- Perawatan mudah

- Perawatan cukup 1 minggu sekali

p. Lingkungan

- Bebas polusi

- Bebas dari pencemaran udara dan air

Seluruh data yang berkaitan dengan tugas, yaitu tujuan pengadukan, sifat yang harus dimiliki. Didefinisikan secara lengkap dan jelas menjadi daftar kehendak seperti pada tabel 3.1 berikut ini:

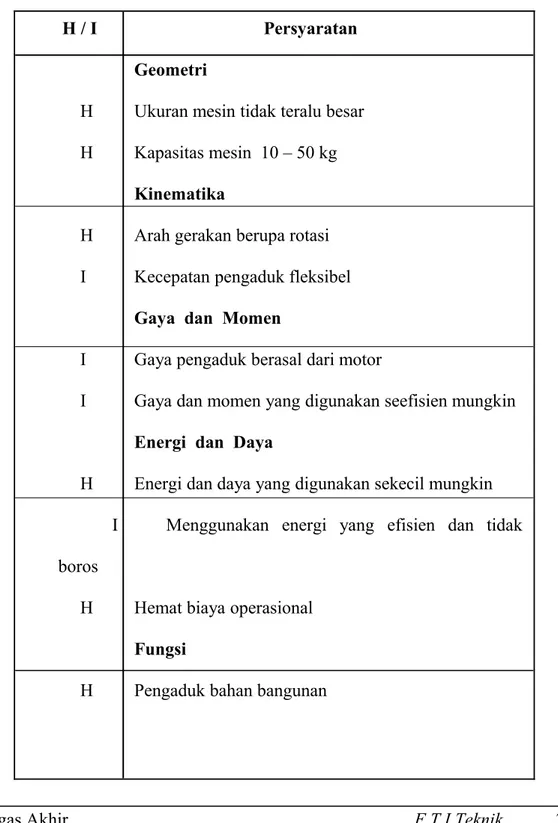

3.2 Daftar Kehendak Mesin Pengaduk

Tabel 3.1 Daftar Kehendak Mesin Pengaduk

Tugas Akhir F T I Teknik 29

H / I Persyaratan Geometri

H Ukuran mesin tidak teralu besar H Kapasitas mesin 10 – 50 kg

Kinematika

H Arah gerakan berupa rotasi I Kecepatan pengaduk fleksibel

Gaya dan Momen

I Gaya pengaduk berasal dari motor

I Gaya dan momen yang digunakan seefisien mungkin

Energi dan Daya

H Energi dan daya yang digunakan sekecil mungkin I Menggunakan energi yang efisien dan tidak boros

H Hemat biaya operasional

Fungsi

Tugas Akhir F T I Teknik 30

Rangka Mesin

H Bahan rangka tahan karat, kuat dan kokoh

H Bahan mesin mudah didapat dan Mudah Perawatan

Sinyal

H Tanda – tanda pengoperasian mudah dimengerti I Sinyal yang diberikan berupa energi

I Pengendalian dengan menggunakan tombol atau tuas

Keamanan

H Bagian – bagian berbahaya harus terlindung H Aman bagi operator

I Aman bagi konstruksi secara keseluruhan

Produksi

H Dapat dibuat secara massal

I Tidak menuntut proses produksi yang rumit

Perakitan

H Mesin mudah dirakit

Keterangan:

H = Permintaan yang merupakan kehendak yang harus dipenuhi. I = Harapan yang merupakan kehendak yang akan diambil bilamana memungkinkan.

3.3 Abstraksi Mesin Pengaduk

Tugas Akhir F T I Teknik 31

Kontrol Kualitas

I Menggunakan komponen yang standar

Biaya

I Biaya investasi tidak terlalu mahal H Biaya perawatan dan operasional murah

Transportasi

H Mesin mudah dirakit

I Dapat diangkut dengan kendaraan niaga

Perawatan

H Perawatan mudah

I Perawatan cukup 1 minggu sekali

Lingkungan

H Bebas polusi

Setelah daftar kehendak selesai dibuat, maka dilakukan abstraksi I dan II serta langkah demi langkah untuk mendefinisikan kemasan pokoknya hasil dari abstraksi daftar kehendak yang dapat dilihat pada sub bab berikut ini:

3.3.1 Abstraksi I dan II Mesin Pengaduk

Pada abstrak I seluruh keinginan pada daftar kehendak dihilangkan untuk sementara waktu.

Pada abstrak II keharusan yang tidak memiliki hubungan langsung pada fungsi dan kendala pokok dapat diabaikan.

Hasil dari abstraksi I dan II dapat dilihat pada tabel 3.2 .

Tabel 3.2 Daftar Abstraksi 1 dan 2

Tugas Akhir F T I Teknik 33

H / I Persyaratan Geometri

H Ukuran mesin tidak teralu besar H Kapasitas mesin 10 – 50 kg

Kinematika

H Arah gerakan berupa rotasi

Energi dan Daya

H Energi dan daya yang digunakan sekecil mungkin I Daya motor < 3 HP

I Mengunakan motor listrik sebagai penggerak

Fungsi

H Pengaduk bahan bangunan

Sinyal

H Tanda – tanda pengoperasian mudah dimengerti

Produksi

3.3.2 Abstraksi III Mesin Pengaduk Bahan bangunan

Tugas Akhir F T I Teknik 34

Keamanan

H Bagian – bagian berbahaya harus terlindung H Aman bagi operator

Lingkungan

H Bebas polusi

H Bebas dari pencemaran udara dan air

Biaya

H Biaya tidak terlalu mahal

Bahan Mesin

H Bahan rangka tahan karat, kuat dan kokoh H Bahan mesin mudah didapat

Perakitan

H Mesin mudah dirakit

Abstraksi 3 memformulasikan hasil abstraksi 1 dan 2 menjadi bentuk umum, yaitu dengan lebih menyederhanakan lagi hasil abstraksi 1 dan 2 pada tabel 3.2 sehingga menjadi lebih umum.

Dari pengabstraksian yang ke-3 ini, maka dapat di simpulkan bahwa mesin yang diinginkan, misalnya seperti:

a. Bahan yang diperlukan untuk pembuatan tidak terlalu mahal b. Cukup satu operator untuk mengoperasikan mesin ini. c. Bebas polusi dan tidak terlalu bising.

d. Perawatannya murah dan mudah setiap kali habis mesin di pakai.

3.3.3 Abstraksi IV Mesin Pengaduk

Pada abstraksi 4 masalah dirumuskan untuk pemilihan perencanaan yang baik. Hasil abstraksi 4 adalah mesin dapat bekerja dengan baik.

3.4 Struktur Fungsi

3.4.1 Fungsi Keseluruhan

Fungsi ini digambarkan dengan diagram blok yang menunjukkan hubungan antara masukan dan keluaran dimana masukan dan keluaran tersebut berupa aliran energi, material dan sinyal.

a. Proses

b. Bahan mentah

c. Bahan Bangunan lain

d. Pengaduk

3.4.2 Struktur Fungsi

Tugas Akhir F T I Teknik 36

PROSES Material input Sinyal input Energi input Material output Sinyal output Energi output Mengaduk Bahan Mentah Pengaduk input Sinyal input Energi input Pengaduk output Sinyal output Energi output

Bahan lain yang diaduk

Material input Jumlah bahan input Energi input

Material output

Jumlah bahan teraduk/tercampur output Energi output Memutar adukan Material input Sinyal input Motor Material output Sinyal output Motor berputar

Tujuan struktur fungsi adalah untuk mendapatkan definisi yang jelas dari subsitem yang telah ada atau terhadap subsistem yang baru dikembangkan sehingga keduanya dapat diuraikan secara terpisah.

Struktur fungsi disini adalah menguraikan fungsi keseluruhan menjadi subfungsi – subfungsi. Pembuatan subfungsi dimaksudkan untuk membagi pelaksanaan kerja sistem kedalam bentuk yang lebih kecil agar komponen sistem dapat terlihat dalam bentuk satuan kerja yang lengkap.

Kombinasi dan subfungsi – subfungsi ini akan menghasilkan varian struktur fungsi.

Fungsi keseluruhan, material dicampur mulai dari input berupa material terpisah dengan hasil output berupa hasil dari pengolahan dan pengaduk bahan campuran bangunan.

Jika fungsi keseluruhan dianggap sebagai suatu sistem, maka subfungsi dapat dianggap subsistem. Penguraian fungsi keseluruhan diatas menjadi varian struktur fungsi beserta aliran energi, material dan sinyal dapat dilihat pada gambar 3.2 dibawah ini :

S E hilang

E

Gb. 3.2 Struktur Fungsi

Keterangan:

1. Energi listrik yang masuk diubah dalam bentuk gaya dan gerak. 2. Alat pengaduk mengolah bahan bangunan

3. Output berupa bahan campuran bangunan yang sudah jadi Satu

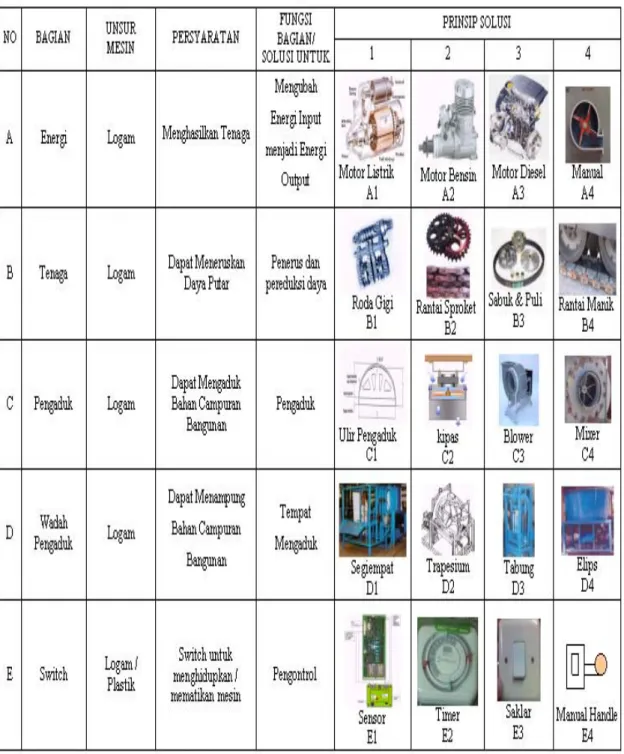

3.4.3 Mencari dan Memilih Solusi Untuk Tiap Sub Fungsi

Setiap sub fungsi pada struktur fungsi harus dicari solusi – solusinya.

Tugas Akhir F T I Teknik 38 Kontrol

Energi

Ubah Energi

Ubah dalam bentuk gaya dan gerak

Mengaduk

Dari solusi – solusi dapat dibuat tabel 3.3 berikut ini :

MESIN PENGADUK CAMPURAN BAHAN BANGUNAN

FTI PKK UMB TEKNIK MESIN

Tabel Pemilihan Variasi Struktur Fungsi Mesin Pengaduk Campuran Bahan Bangunan

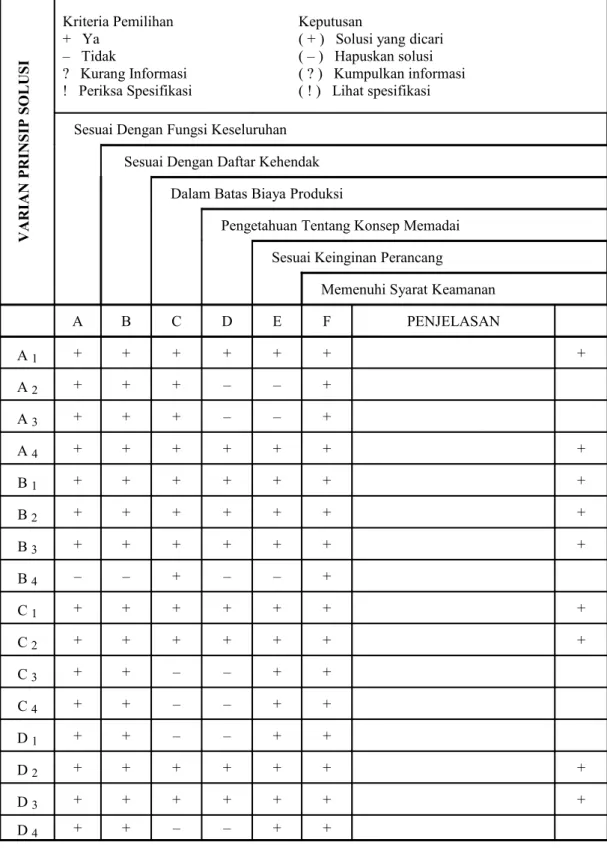

V A R IA N PR IN S IP S O L U S I Kriteria Pemilihan + Ya – Tidak ? Kurang Informasi ! Periksa Spesifikasi Keputusan

( + ) Solusi yang dicari ( – ) Hapuskan solusi ( ? ) Kumpulkan informasi ( ! ) Lihat spesifikasi Sesuai Dengan Fungsi Keseluruhan

Sesuai Dengan Daftar Kehendak Dalam Batas Biaya Produksi

Pengetahuan Tentang Konsep Memadai Sesuai Keinginan Perancang

Memenuhi Syarat Keamanan

A B C D E F PENJELASAN A 1 + + + + + + + A 2 + + + – – + A 3 + + + – – + A 4 + + + + + + + B 1 + + + + + + + B 2 + + + + + + + B 3 + + + + + + + B 4 – – + – – + C 1 + + + + + + + C 2 + + + + + + + C 3 + + – – + + C 4 + + – – + + D 1 + + – – + + D 2 + + + + + + + D 3 + + + + + + + D 4 + + – – + + FTI PKK UMB TEKNIK MESIN

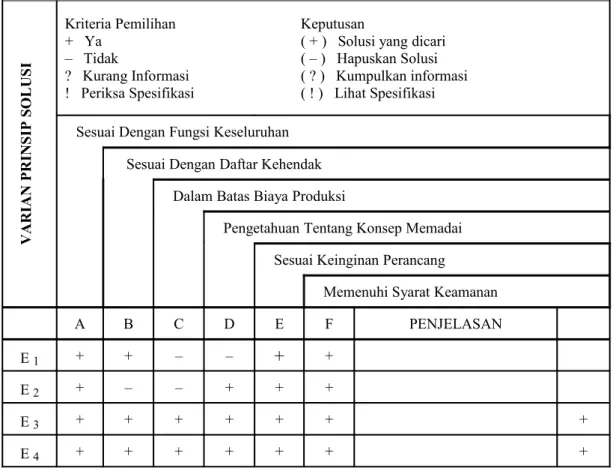

Tabel Pemilihan Variasi Struktur Fungsi Mesin Pengaduk Campuran Bahan Bangunan

V A R IA N PR IN S IP S O L U S I Kriteria Pemilihan + Ya – Tidak ? Kurang Informasi ! Periksa Spesifikasi Keputusan

( + ) Solusi yang dicari ( – ) Hapuskan Solusi ( ? ) Kumpulkan informasi ( ! ) Lihat Spesifikasi Sesuai Dengan Fungsi Keseluruhan

Sesuai Dengan Daftar Kehendak Dalam Batas Biaya Produksi

Pengetahuan Tentang Konsep Memadai Sesuai Keinginan Perancang

Memenuhi Syarat Keamanan

A B C D E F PENJELASAN

E 1 + + – – + +

E 2 + – – + + +

E 3 + + + + + + +

E 4 + + + + + + +

Gambar jalur variasi solusi

3.5 Menentukan Varian Konsep

3.5.1 Mengkombinasikan Prinsip Solusi

Prinsip solusi yang diperoleh dikombinasikan kedalam solusi – solusi keseluruhan dengan bantuan skema klasifikasi diatas. Dengan prinsip – prinsip solusi yang ada diperoleh beberapa kombinasi atau variasi:

Varian 1 : A.4 - B.1 - C.1 - D.2 - E.4 Varian 2 : A.1 - B.2 - C.1 - D.3 - E.3 Varian 3 : A.4 - B.1 - C.2 - D.3 - E.3 Varian 4 : A.1 - B.3 - C.1 - D.2 - E4

Selanjutnya varian 1 sampai varian 4 akan di gambarkan berturut – turut di bawah ini:

Tugas Akhir F T I Teknik 43

1 4 5 2

Tampak Depan

Keterangan:

1. Tempat untuk mengaduk bentuk Trapesium 2. Poros untuk memutar alat pengaduk 3. Alat pengaduk berupa ulir lingkaran 4. Roda gigi 2 ( Roda gigi besar ) 5. Roda gigi 1 ( Roda gigi kecil ) 6. Base frame

7. Sistem handle manual

Gb. 3.3 Varian 1

Tugas Akhir F T I Teknik 44

3 6

3 1

Tampak Samping

Keterangan :

1. Tempat untuk mengaduk bentuk silinder 2. Poros untuk memutar alat pengaduk 3. Roda gigi 2 ( Roda gigi besar ) 4. Roda gigi 1 ( Roda gigi kecil ) 5. Sproket 2

6. Sproket 1 ( puli motor ) 7. Rantai

Gb. 3.4 Varian 2

Tugas Akhir F T I Teknik 45

1 4 5 2 5 2 7 8 6 4

Tampak Depan

Keterangan:

1. Tempat untuk mengaduk bentuk silinder 2. Poros untuk memutar alat pengaduk 3. Alat pengaduk berupa fan ( kipas ) 4. Roda gigi 2 ( Roda gigi besar ) 5. Roda gigi 1 ( Roda gigi kecil ) 6. Base frame

7. Sistem handle manual

Gb. 3.5 Varian 3

Tugas Akhir F T I Teknik 46

3 6

7

Tampak Samping

Keterangan :

1. Tempat untuk mengaduk bentuk trapesium 2. Poros untuk memutar alat pengaduk 3. Roda gigi 2 ( Roda gigi besar ) 4. Roda gigi 1 ( Roda gigi kecil ) 5. Puli 2

6. Puli 1 ( puli motor )

7. Sabuk – V

Gb.3.6 Varian 4

3.5.2 Memilih Variasi Kombinasi Yang Terbaik

Tugas Akhir F T I Teknik 47

5 2 4 7 8 6 3

Karena jumlah variabel kombinasi yang cukup banyak, maka harus dilakukan seleksi sehingga gambar – gambar perencanaan dan kalkulasi tidak dibuat untuk kalkulasi yang kurang baik.

Variasi – variasi kombinasi tersebut dikaji dan diseleksi berdasarkan kriteria – kriteria, sebagai berikut:

- Dapat menyelesaikan tugas keseluruhan.

- Memenuhi keharusan pada spesifikasi.

- Kemungkinan realisasi secara prinsip.

- Batas biaya produksi.

- Kemudahan dalam pembuatan.

- Kesesuaian dengan keinginan perencanaan atau perusahaan.

Pengkajian variasi – variasi kombinasi untuk mendapatkan kombinasi terbaik di dalam tabel lembar seleksi seperti yang dapat di lihat pada tabel berikut ini:

Varian 1

Catatan : Untuk Wi

Range : 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi

Range : 01 s/d 10

Nilai 01 = Semakin tidak efektif Nilai 10 = Semakin efektif

Varian 2

Tugas Akhir F T I Teknik

No. Kriteria Wi (Bobot) Parameter Vi (nilai) Sub total (Wi x Vi)

1. Mudah dirakit 0.15 Kecepatan dan

ketepatan merakit 7 1.05

2. Jumlah komponen 0.05 Jumlah komponen 6 0.3

3. Bentuk Komponen sederhana 0.1 Kesederhanaan Komponen 6 0.6 4. Komponen mudah didapat 0.13 Memenuhi standart dan murah 7 0.91 5. Aman dalam pengoperasian 0.1 Faktor kecelakaan 6 0.;6

6. Aman bagi kontruksi 0.1 Faktor keamanan 5 0.5

7. Mudah dalam

perawatan 0.1 Biaya perawatan 6 0.6

8. Mudah dalam pengoperasian

0.1 Petunjuk pengoperasian

6 0.6

9. Toleransi bentuk dan dimensi 0.12 Ketepatan ukuran bentuk 5 0.6 10. Kecepatan alat pengaduk 0.09 Ketepatan , keakuratan 6 0.54 11. Kompenen mudah dibuat 0.05 Mudah dalam pengerjaan 6 0.3 Jumlah Total 1 66 6.6 No. Kriteria Wi (Bobot) Parameter Vi (nilai) Sub total (Wi x Vi)

1. Mudah dirakit 0.15 Kecepatan dan

ketepatan merakit 7 1.05

2. Jumlah komponen 0.05 Jumlah komponen 6 0.3

3. Bentuk Komponen sederhana 0.1 Kesederhanaan Komponen 6 0.6 4. Komponen mudah didapat 0.13 Memenuhi standart dan murah 7 0.91 5. Aman dalam

pengoperasian 0.1 Faktor kecelakaan 6 0.;6

6. Aman bagi kontruksi 0.1 Faktor keamanan 5 0.5

7. Mudah dalam perawatan 0.1 Biaya perawatan 6 0.6

8. Mudah dalam

pengoperasian 0.1 Petunjuk pengoperasian 6 0.6

9. Toleransi bentuk dan dimensi

0.12 Ketepatan ukuran bentuk

6 0.72

10. Kecepatan alat pengaduk 0.09 Ketepatan , keakuratan

6 0.54

11. Kompenen mudah

dibuat 0.05 Mudah dalam pengerjaan 6 0.3

Jumlah Total 1 67 6.72

Catatan : Untuk Wi

Range : 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi

Range : 01 s/d 10

Nilai 01 = Semakin tidak efektif Nilai 10 = Semakin efektif

Varian 3

Tugas Akhir F T I Teknik

No. Kriteria Wi (Bobot) Parameter Vi (nilai) Sub total (Wi x Vi)

1. Mudah dirakit 0.15 Kecepatan dan

ketepatan merakit

7 1.05

2. Jumlah komponen 0.05 Jumlah komponen 6 0.3

3. Bentuk Komponen sederhana 0.1 Kesederhanaan Komponen 7 0.7 4. Komponen mudah didapat 0.13 Memenuhi standart dan murah 7 0.91 5. Aman dalam pengoperasian 0.1 Faktor kecelakaan 6 0.;6

6. Aman bagi kontruksi 0.1 Faktor keamanan 6 0.6

7. Mudah dalam perawatan 0.1 Biaya perawatan 6 0.6 8. Mudah dalam pengoperasian 0.1 Petunjuk pengoperasian 6 0.6

9. Toleransi bentuk dan

dimensi 0.12 Ketepatan ukuran bentuk 5 0.6

10. Kecepatan alat pengaduk 0.09 Ketepatan , keakuratan 6 0.54 11. Kompenen mudah dibuat 0.05 Mudah dalam pengerjaan 6 0.3 Jumlah Total 1 69 6.8 50

Catatan : Untuk Wi

Range : 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi

Range : 01 s/d 10

Nilai 01 = Semakin tidak efektif Nilai 10 = Semakin efektif

Varian 4

Catatan : Untuk Wi

Range : 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi

Range : 01 s/d 10

Nilai 01 = Semakin tidak efektif Nilai 10 = Semakin efektif

3.5.3 Meneguhkan Varian Konsep

Tugas Akhir F T I Teknik

No. Kriteria Wi (Bobot) Parameter Vi (nilai) Sub total (Wi x Vi)

1. Mudah dirakit 0.15 Kecepatan dan

ketepatan merakit 7 1.05

2. Jumlah komponen 0.05 Jumlah komponen 6 0.3

3. Bentuk Komponen sederhana 0.1 Kesederhanaan Komponen 7 0.7 4. Komponen mudah didapat 0.13 Memenuhi standart dan murah 7 0.91 5. Aman dalam

pengoperasian 0.1 Faktor kecelakaan 6 0.;6

6. Aman bagi kontruksi 0.1 Faktor keamanan 6 0.6

7. Mudah dalam

perawatan 0.1 Biaya perawatan 6 0.6

8. Mudah dalam pengoperasian

0.1 Petunjuk pengoperasian

7 0.7

9. Toleransi bentuk dan

dimensi 0.12 Ketepatan ukuran bentuk 6 0.72

10. Kecepatan alat

pengaduk 0.09 Ketepatan , keakuratan 6 0.54

11. Kompenen mudah dibuat 0.05 Mudah dalam pengerjaan 7 0.35 Jumlah Total 1 71 7.07 52

Dari lembar seleksi pemilihan variasi diatas, dapat dilihat bahwa kriteria – kriteria yang ada sebagian besar dapat memenuhi kriteria – kriteria yang ada, tetapi pada akhirnya harus dipilih varian yang paling tepat.

Pilihan yang paling tepat ini adalah varian ke-4 dengan pertimbangan sebagai berikut:

- Paling sederhana dalam konstruksi.

- Paling mudah dalam pembuatan.

- Paling murah biaya pembuatan.

- Organ penggerak mesin seluruhnya adalah berputar.

Dengan demikian varian 4 ini nantinya akan dipilih untuk pengembangan selanjutnya

BAB IV

PERHITUNGAN KOMPONEN RANCANGAN

Pada rancangan mesin pengaduk ini ada beberapa komponen yang perlu dilakukan perhitungan , yaitu organ penggerak yang digunakan rancangan ini terdiri dari , motor penggerak , puli, poros, kesemuanya akan dihitung secara mendasar saja .

Komponen – komponen yang akan dilakukan perhitungan , antara lain : 1. Tabung pengaduk 2. Motor Penggerak 3. Poros 4. Roda gigi 5. Bantalan 6. Puli

4.1 Perhitungan Tabung Pengaduk

Pada perancangan tabung pengaduk ini penulis tidak memfokuskan pada pembahasan mengenai rangka secara terperinci . Hal ini disebabkan untuk mendapatkan hasil perhitungan yang lebih terperinci pada rangka pendukung , maka diperlukan analisa dan perhitungan lebih lanjut yang difokuskan pada perhitungan rangka dalam suatu tugas tersendiri .

Tabung pengaduk pada mesin ini berbentuk trapesium dengan sisi alas bawah yang berbentuk elips untuk memudahkan bahan dapat langsung dituang ke bak penampung .

α

400 mm800 mm Gb. 4.1 Tabung pengaduk

Sudut kemiringan di dalam tabung adalah α = 110 O

Berat beban dalam tabung pengaduk , F ( N ) F = m . g

Dimana : m = Berat alat pengaduk + Berat bahan bangunan = 15 kg + 20 kg

= 35 kg

Maka :

F = 35 kg x 9,8 m/s2

= 343 N

Gaya geser tegak maksimum , Q (N)

Q = F / 2 ( Ref. 4 ; 194 )

= 343 / 2 = 171,5 N

Momen lentur max , M ( N.m )

M = Q L ( Ref. 4 ; 300 ) 12 = 171,5 . 0,8 L = lebar tabung = 0,8 m 12 = 11,43 N.m = 11.430 Nmm

4. 2 Perencanaan Daya Motor Penggerak

4.2.1 Perencanaan Daya MotorSebelum jenis motor yang digunakan ditentukan , terlebih dahulu harus diperhitungkan daya / kerugian daya yang terjadi . Dengan diperhitungkannya pendistribusian daya maka pemilihan motor yang digunakan dapat ditentukan dengan tepat , sehingga tidak akan terjadi kesalahan dalam pemilihan motor , atau dengan kata lain daya yang keluar ( output ) dari motor dapat menggerakkan komponen – komponen mesin pengaduk ini .

1. Hambatan yang terjadi pada sistem :

W1 = Berat tabung pengaduk + Berat alat pengaduk + bahan yang di aduk

= 450 N

W2 = Berat 2 buah roda gigi + berat 2 buah puli + berat poros = 350 N

R total = W1 + W2 = 450 N + 350 N = 800 N

2. Kecepatan putaran poros pengaduk , v ( m/s )

v = π . d . n d = Dia. Poros pengaduk = 0,04 m 60

= 3,14 x 0,04 x 300 n = putaran poros = 300 rpm 60

v = 0,628 m/s

Tekanan yang terjadi pada waktu mesin bekerja : F tekan = 125 N

Koefisien gesek : µ = 0,4 ( Ref. 3 ; 210 )

F gesek = F tekan . µ = 125 . 0,4 = 50 N

3. Daya yang terjadi pada sistem , PE ( Watt )

PE = ( R total + F gesek ) . v

= ( 800 + 50 ) . 0,628 = 533,8 N. m/s

= 533,8 Watt

4. PE yang dibutuhkan

PE = 533,8 x 1,5 fc = Faktor koreksi = 1,5 ( Tabel 4.5 )

= 800,7 Watt

5. Daya pada poros motor , Ps ( Watt )

Kerugian daya pada poros PU = 5 % ( ketetapan )

Kerugian daya pada puli 1 dan 2 PP = 5 % ( ketetapan )

Kerugian daya pada roda gigi 1 dan 2 PG = 5 % ( ketetapan )

η = kerugian daya yang terjadi pada komponen gerak pada waktu mesin bekerja terhadap putaran poros motor

η = 100 % - 5 % = 95 % = 0,95

Maka daya pada poros motor ( Ps ) dapat diketahui : Ps = PE yang di butuhkan η η η = 800,7 . 0,95 x 0,95 x 0,95 = 934 Watt

6. Pada motor ( PM ) terjadi kehilangan daya 3 % ( ketetapan ) , sehingga :

PM = Ps η = 100 % - 3 % = 97 % = 0,97.

η

= 934 = 963 Watt .

0,97

Dengan demikian dapat ditentukan daya motor yang dibutuhkan adalah 963 Watt . Kemudian dilihat dari katalog motor yang terdapat dipasaran yang sesuai dengan yang dibutuhkan adalah 1119 Watt . Ini dapat dilihat bahwa daya yang di butuhkan dapat di penuhi 963 Watt < 1119 Watt .

Daya motor yang akan dipakai ( daya motor di pasaran ) harus lebih besar dari daya motor pada perhitungan , ini dimaksudkan untuk faktor keamanan . Maka diambil motor penggerak yang ada dipasaran yaitu motor listrik satu phase 1119 watt atau paling besar P = 1,5 HP

4.2.2 Perhitungan Motor Penggerak

Motor penggerak yang digunakan adalah motor arus AC , dengan spesifikasi :

Daya motor : P = 1119 Watt

Putaran poros motor : n = 2900 rpm Tegangan motor : V = 220 V - 1 phase

1. Daya motor listrik dalam satuan HP , adalah ; 1 HP = 746 Watt

1119 Watt = 1,5 HP 746 Watt

1. Arus yang terpakai pada motor listrik , I ( Watt ) I = P / V

I = 1119 Watt / 220 Volt = 5,086 A

3. Momen puntir motor Mp = 60 P . 2 . 3,14 . N = 60 x 1119 . 2 . 3,14 . 2900 = 3,686 N.m = 3686 Nmm

4. Dengan adanya daya yang masuk dan daya yang keluar maka dapat di tentukan efisiensi kerja mesin ( η ) :

η

= Daya yang keluar x 100 % = Pout x 100 %Daya yang masuk Pin

Dimana : Pout = 963 Watt Pin = 1119 Watt H = Pout x 100 % Pin = 963 x 100 % 1119 = 0,86 x 100 % = 86 %

Jadi efisiensi kerja mesin dengn daya motor 1,5 HP adalah sebesar 86 % .

4. 3 Perhitungan Poros

Di ketahui Bahan Poros :

d = Diameter poros yang direncanakan = 20 mm σ = Kekuatan bahan poros SC45 = 580 N/mm2

M = Momen puntir motor = 3686 Nmm

T = Torsi = 3960 Nmm

Momen puntir motor

Mp = 60 P . 2 . 3,14 . N = 60 x 1119 . 2 . 3,14 . 2900 = 3,686 N.m = 3686 Nmm

Torsi pada poros

T = 60 P = 60 x 1119 2 π n 2 π 2700

= 3,96 Nm = 3960 Nmm

1. Menentukan Tegangan geser maksimum , τ maks ( N/mm2 )

τ maks = 16 M2 + T2 ( Ref. 4 ; 416 ) π x d3 τ maks = 16 3686 2 + 3960 2 3,14 (20)3 = 0,00064 x 5.410 = 3,46 N/mm2

2. Momen lentur ekivalen , Me

Faktor kejut dan kelelahan untuk lenturan , Km = 2,0 ( Ref . 5 ; 17 )

Faktor kejut dan kelelahan untuk puntiran , Kt = 1,5 ( Ref . 5 ; 8 )

Momen lentur ekivalen , Me

Me = 0,5 [ Km x M + ( Km x M )2 + ( Kt x T )2 ] ( Ref. 4 ; 438 )

= 0,5 [ 2,0 x 3686 + ( 2,0 x 3686 )2 + ( 1,5 x 3960 )2 ]

= 0,5 x 26.307 = 13.154 Nmm

3. Momen puntir ekivalen , Te

Te = ( Km x M )2 + ( Kt x T )2 ( Ref. 4 ; 438 )

= ( 2,0 x 3686)2 + ( 1,5 x 3960 )2

= 9.468 Nmm

4. Diameter poros berdasarkan momen puntir ekivalen , d (mm)

d1 = 3 16 x Te ( Ref. 4 ; 411 )

π x τ

= 3 16 x 9.468

3,14 x 3,46 = 24,07 mm

5. Diameter poros berdasarkan momen lentur ekivalen , d (mm)

d2 = 3 32 x Me ( Ref. 4 ; 415 )

π x σ

= 3 32 x 13.154

3,14 x 580 = 6,14 mm

Diameter poros rata – rata berdasarkan hasil perhitungan momen lentur dan momen lentur , adalah :

ds = d 1 + d2 . 2

= 24,07 + 6,14 2 = 15,1 mm

Diameter poros yang direncanakan sebesar 20 mm memenuhi syarat , karena diameter poros yang dipakai ( 20 mm ) > diameter poros pada perhitungan ( 15,1 mm )

4. 4 Perencanaan Dan Perhitungan Roda Gigi

Pada perancangan mesin pengaduk ini digunakan dua buah roda gigi yang saling berputar terhadap satu sama lain . Roda gigi 1 ( roda gigi kecil ) berfungsi sebagai penggerak roda gigi 2 ( roda gigi besar ) yang mendapat distribusi daya dari putaran poros dan dua buah roda puli .

Dari pengukuran di lapangan dapat diketahui beberapa parameter yang dapat digunakan untuk perhitungan roda gigi .

Hasil pengukuran atau pengamatan dilapangan , antara lain :

Putaran poros penggerak n1 = 1450 rpm

( Dari putaran puli 2 )

Putaran roda gigi yang digerakkan n2 = 300 rpm

( roda gigi 2 ) , direncanakan

Dia. roda gigi 1 ( roda gigi penggerak ) d1 = 40 mm

Jumlah gigi pada roda gigi 1 z1 = 10

Gb. 4.2 Dua buah roda gigi lurus yang di gunakan pada mesin pengaduk

Dengan data – data yang di dapat dari pengukuran di lapangan maka dapat dilakukan perhitungan terhadap roda gigi :

Jumlah gigi yang direncanakan untuk roda gigi besar ( roda gigi yang digerakkan ) untuk menggerakkan poros pengaduk yang terdapat didalam tabung pengaduk : n 2 = z 1 . n 1 z2 300 = 10 . 1450 z2 300 z2 = 14.500 z2 = 48 ≈ 50 gigi

Dalam perencanaannya jumlah gigi pada roda gigi besar ( z2 ) adalah 50

gigi .

Modul gigi , m

M = d 1 = 40 mm = 4 mm

z1 10

Diameter roda gigi yang direncanakan , d2

d2 = z2 x m = 50 x 4 = 200 mm Perbandingan putaran , U U = n 2 = d 1 = m . z 1 = z 1 ( Ref . 5 ; 216 ) n1 d2 m . z2 z2 U = 300 = 0,2 1450

Perbandingan roda gigi pada poros penggerak dengan roda gigi yang digerakkan , i i = z 2 = 50 = 5

z1 10

Perbandingan putaran dengan perbandingan roda gigi di dapatkan U < 1 dan i > 1 ; sehingga dapat dikatakan bahwa roda gigi tersebut di gunakan untuk reduksi ( U < 1 dan i > 1 ) .

Kecepatan keliling ( tanpa pembebanan )

v =

π

d2 n260 x 1000

= π

x 200 x 300 60.000 v = 3,14 m/s Bahan roda gigi besar : SC 46

• Kekuatan tarik σB1 = 46 kg/mm2

• Tegangan lentur σa1 = 19 kg/mm2

• Kekerasan permukaan HB = 160

Faktor - faktor untuk menentukan beban lentur yang di izinkan persatuan lebar

sisi Fl b ( kg/mm ) , adalah :

• Y = 0,408 → z2 = 50 ( Tabel. 4.1 )

• M = 4

• Fv = 3 = 3 = 0,49 ( Tabel. 4.2 )

3 + V 3 + 3,14

Besarnya beban lentur yang dizinkan Fl b ( kg/mm ) :

Tugas Akhir F T I Teknik 67

Fl b =

σ

a . M . Y . Fv= 19 x 4 x 0,408 x 0,49 = 15,19 kg/mm

Faktor tegangan kontak pada bahan roda gigi yang diambil menurut kekerasan

(HB) bahan roda gigi dapat di lihat pada tabel 4.4 yaitu :

KH = 0,039 kg/mm2

Faktor tegangan kontak yang di izinkan adalah :

K = 2 . Fv . Kh

= 2 x 0,49 x 0,039 = 0,04

Tabel 4.1 Faktor Bentuk Gigi Y

( Ref. 5 ; 240 )

Tabel 4.2 Faktor Dinamis Fv

( Ref. 5 ; 240 )

Tugas Akhir F T I Teknik

Mesin

68 Jumlah gigi z Y Jumlah gigi z Y

10 0,201 25 0,339 11 0,226 27 0,349 12 0,245 30 0,358 13 0,261 34 0,371 14 0,276 38 0,383 15 0,289 43 0,396 16 0,295 50 0,408 Kecepatan v = 0,5 – 10 m/s fv = 3 . Rendah 3 + v Kecepatan v = 5 – 20 m/s fv = 6 . Sedang 6 + v Kecepatan v = 20 – 50 m/s fv = 5,5 .

Tabel 4.3 Tegangan lentur yang di izinkan pada bahan roda gigi

( Ref. 5 ; 241 )

Tabel 4.4 Faktor tegangan kontak pada bahan roda gigi

( Ref. 5 ; 243 )

Tugas Akhir F T I Teknik

Kelompok Bahan Lambang Bahan Kekuatan Tarik σB

(kg/mm2) Kekerasan (Brinell) HB Tegangan Lentur Yang di Izinkan σA (kg/mm2) Besi Cor FC 15 15 140 – 160 7 FC 20 20 160 – 180 9 FC 25 25 180 – 240 11 FC 30 30 190 – 240 13 Baja Cor SC 42 42 140 12 SC 46 46 160 19 SC 49 49 190 20 Baja Karbon Untuk Konstruksi Mesin S 25 C 45 123 – 183 21 S 35 C 52 149 – 207 26 S 45 C 58 167 – 229 30 Baja Paduan dengan Pengerasan Kulit

S 15 CK 50 400 (dicelup dingin dalam minyak) 30

SNC 21 80 SNC 22 100 600 (dicelup dingin dalam air) 35 – 40 40 – 45 Baja Khrom Nikel

SNC 1 75 212 – 255 35 – 40 SNC 2 85 248 – 302 40 – 60 SNC 3 95 269 – 321 40 – 60 Perunggu 18 85 5 Logam Delta 35 – 60 – 10 – 20 Perunggu Fosfor (coran) 19 – 30 80 – 100 5 – 7 Perunggu Nikel (coran) 64 – 90 180 – 260 20 – 30 Damar Phenol, dll 3 – 5 69

Bahan roda gigi (Kekerasan HB)

Pinyon Roda Gigi Besar

kH (kg/mm2)

Bahan roda gigi (Kekerasan HB)

Pinyon Roda Gigi Besar

kH (kg/mm2)

Baja (150) Baja (150) 0,027 Baja (400) Baja (150) 0,311

Baja (200) Baja (150) 0,039 Baja (500) Baja (150) 0,329

Baja (250) Baja (150) 0,053 Baja (600) Baja (150) 0,348

Baja (200) Baja (200) 0,053 Baja (500) Baja (150) 0,389

Baja (250) Baja (200) 0,069 Baja (600) Baja (150) 0,269

Baja (300) Baja (200) 0,086 Baja (150) Baja (150) 0,039

Baja (250) Baja (250) 0,086 Baja (200) Baja (150) 0,079

Baja (300) Baja (250) 0,107 Baja (250) Baja (150) 0,130

Baja (350) Baja (250) 0,130 Baja (300) Baja (150) 0,139

Baja (300) Baja (300) 0,130 Baja (150) Baja (150) 0,041

Baja (350) Baja (300) 0,154 Baja (200) Baja (150) 0,082

Baja (400) Baja (300) 0,168 Baja (250) Baja (150) 0,135

Baja (350) Baja (350) 0,182 Besi Cor Besi Cor 0,188

Baja (400) Baja (350) 0,210 Besi Cor Nikel Besi Cor Nikel 0,186

Baja (500) Baja (350) 0,226 Besi Cor Nikel Perunggu Fosfor 0,155

Sudut Tekanan α = 20O

4. 5 Perhitungan Bantalan

4.5.1 Cara Perhitungan Bantalan1. Beban Rencana , Wr ( N/mm2 )

Wr = fc x Wb ( N/mm2 )

Dengan :

Wb = Beban bantalan ( N/mm2 ) ( Ref . 5 ; 118 )

Tabel 4.5 Faktor koreksi yang akan di transmisikan , fc

( Ref . 5 ; 7 )

2. Penentuan bahan serta faktor tekanan maksimum yang di perbolehkan , Pa ( kg/mm2 ) .

Dapat di lihat pada tabel 4.6 dan 4.7 .

Tabel 4.6 Sifat – Sifat Bahan Bantalan Luncur

( Ref. 5 ; 109 )

Tugas Akhir F T I Teknik

Mesin

71 Daya yang akan di transmisikan fc

Daya rata – rata yang diperlukan 1,2 – 2,0 Daya maksimum yang diperlukan 0,8 – 1,2

Daya normal 1,0 – 1,5

Tekanan maksimum Temperatur maks Bahan bantalan Kekerasan yang diperbolehkan yang diperbolehkan

HB ( kg / mm2 ) ( 0C ) Besi cor 160 – 180 0,3 – 0,6 150 Perunggu 50 – 100 0,7 – 2,0 200 Kuningan 80 – 150 0,7 – 2,0 200 Perunggu fosfor 100 – 200 1,5 – 6,0 250 Logam putih Sn 20 – 30 0,6 – 1,0 150 Logam putih Pb 15 – 20 0,6 – 0,8 150 Paduan Cadmium 30 – 40 1,0 – 1,4 250 Kelmet 20 – 30 1,0 – 1,8 170 Paduan Alumunium 45 – 50 2,8 100 – 150