PEMBUATAN KOMPOSIT KAYU PLASTIK DARI SERAT

KAYU KELAPA SAWIT DAN POLIPROPILENA DENGAN

MENGGUNAKAN POLIPROPILENA YANG DIMODIFIKASI

DENGAN ASAM AKRILAT SEBAGAI BAHAN PENGHUBUNG

TESIS

Oleh

MISRI YANTY LUBIS 077006006/KM SEKOLAH PASCASARJANA UNIVERSITAS SUMATERA UTARA

MEDAN 2009

PEMBUATAN KOMPOSIT KAYU PLASTIK DARI SERAT

KAYU KELAPA SAWIT DAN POLIPROPILENA DENGAN

MENGGUNAKAN POLIPROPILENA YANG DIMODIFIKASI

DENGAN ASAM AKRILAT SEBAGAI BAHAN PENGHUBUNG

TESIS

Diajukan sebagai salah satu syarat

untuk memperoleh gelar Magister Sains dalam Program Studi Kimia pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

MISRI YANTY LUBIS 077006006/KM

SEKOLAH PASCASARJANA UNIVERSITAS SUMATERA UTARA

MEDAN 2009

Judul tesis : PEMBUATAN KOMPOSIT KAYU PLASTIK DARI SERAT KAYU KELAPA SAWIT DAN

POLIPROPILENA DENGAN MENGGUNAKAN

POLIPROPILENA YANG DIMODIFIKASI DENGAN ASAM AKRILAT SEBAGAI BAHAN PENGHUBUNG Nama Mahasiswa : Misri Yanty Lubis

Nomor Pokok : 077006006

Program Studi : Kimia

Menyetujui: Komisi Pembimbing,

(Dr. Marpongahtun, MSc.) (Drs. Darwin Yunus Nasution, MS.) Ketua Anggota

Ketua Program Studi, Direktur

(Prof. Basuki Wirjosentono, MS, Ph. D.) (Prof. Dr. Ir. T. Chairun Nisa B, MSc.)

Telah diuji pada

Tanggal: 27 Agustus 2009

PANITIA PENGUJI TESIS:

Ketua : Prof. Basuki Wirjosentono, MS., Ph. D. Anggota : 1. Dr. Marpongahtun, MSc.

2. Drs. Darwin Yunus Nasution, MS. 3. Prof. Dr. Tonel Barus.

ABSTRAK

Pembuatan komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena telah dilakukan dengan menggunakan polipropilena yang dimodifikasi dengan asam akrilat sebagai bahan penghubung. Selulosa merupakan polimer alam yang terkandung dalam serat kayu kelapa sawit mampu berinteraksi dengan polipropilena dengan menggunakan polpropilena yang dimodifikasi dengan asam akrilat sebagai bahan penghubung. Pembentukan komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena dengan menggunakan polipropilena yang dimodifikasi dengan asam

akrilat sebagai bahan penghubung dilakukan dalam hot mixer dengan suhu 170,10 oC.

Komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena yang diperoleh dikarakterisasi dengan uji mekanis, DTA, SEM dan FTIR. Hasil komposit menunjukkan terjadinya peningkatan sifat mekanis dari segi kualitas kayu. Dari hasil foto SEM dan spektrum FTIR terlihat bahwa terjadi interaksi antara serat kayu kelapa sawit dan polipropilena dengan menggunakan polipropilena yang dimodifikasi dengan asam akrilat sebagai bahan penghubung.

ABSTRACT

Wood plastic composite from fibre wood of coconat sawita and polypropylene has been done by using modified polypropilene with acrylic acid as a coupling agent. Cellulose is natural polimer which implied in fibre wood of coconat sawita interaction with polypropilene by using modified polypropilene with acrylic acid as a coupling agent. Wood plastic composite from fibre wood of coconat sawita and polypropylene by using modified polypropilene with acrylic acid as a coupling agent

was done in hot mixer with temperature 170,10 oC. Wood plastic composite from

fibre wood of coconat sawita and polypropylene was analyzed by mechanical test, DTA, SEM and FTIR. Result composite showed the happening of improvement mechanical from quality of wood. Result from foto SEM and spectrum FTIR seen that happened interaction between fibre wood of coconat sawita and polypropylene by using modified polypropilene with acrylic acid as a coupling agent.

KATA PENGANTAR

Puji syukur Penulis ucapkan ke hadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya sehingga Penulis dapat menyelesaikan tesis yang berjudul: Pembuatan Komposit Kayu Plastik Dari Serat Kayu Kelapa Sawit Dan Polipropilena Dengan Menggunakan Polipropilena Yang Dimodifikasi dengan Asam Akrilat Sebagai Bahan Penghubung.

Terima kasih Penulis ucapkan kepada:

1. Prof. Chairuddin P. Lubis, DTM & H, Sp.A(K), selaku Rektor Universitas Sumatera Utara.

2. Prof. Dr. Ir. Chairun Nisa B, MSc, selaku Direktur Sekolah Pascasarjana Universitas Sumatera Utara.

3. Prof. Basuki Wirjosentono, MS, Ph. D, selaku Ketua Program Studi Ilmu Kimia Sekolah Pascasarjana Universitas Sumatera Utara.

4. Dr. Marpongahtun, MSc, selaku Dosen Pembimbing I.

5. Drs. Darwin Yunus Nasution, MS, selaku Dosen Pembimbing II. 6. Prof. Dr. Tonel Barus, selaku Dosen Penguji I.

7. Dr. Thamrin, MSc, selaku Dosen Penguji II. 8. Suamiku tercinta: Mukhlis Harahap.

9. Kedua buah hatiku: Rifqi Muhammad Harahap dan Rafli Marito Muhammad Harahap.

10. Rekan-rekan mahasiswa Sekolah Pascasarjana Universitas Sumatera Utara angkatan 2007: Tiwi, Anton, Hasrul, Abdi, Nano, Bang Albert, Pak Syafri dan Bang Sudi.

Semoga segala bantuan dan perhatian yang telah diberikan kepada Penulis menjadi amal kebaikan dan mendapat pahala di sisi Allah SWT. Semoga tesis ini dapat bermanfaat bagi yang memerlukannya.

Medan, Agustus 2009 Penulis,

RIWAYAT HIDUP

Penulis lahir pada tanggal 8 Mei 1979 di kota Padangsidimpuan, Tapanuli Selatan. Anak ketiga dari empat bersaudara. Anak dari Salman Lubis dan Elvi Sahara.

Panulis bersekolah di Taman Kanak-Kanak Al-Musyarofah tahun 1985 di Padangsidimpuan. Sekolah Dasar Negeri IX tahun 1986-1992 di Padangsidimpuan. Sekolah Menengah Pertama Negeri I Padangsidimpuan tahun 1992-1995. Sekolah Menengah Umum Negeri II Plus Yayasan Pendidikan Marsipature Hutanabe (YPMHB) tahun 1995-1998. Pada tahun 1998, Penulis diterima pada Fakultas Teknik, Program Studi Teknik Kimia Universitas Sumatera Utara Medan dan lulus sebagai Sarjana Teknik (ST) pada tahun 2003. Semasa kuliah pernah menjadi asisten laboratorium kimia fisika Fakultas Teknik, Program Studi Teknik Kimia Universitas Sumatera Utara Medan. Penulis mengikuti kuliah Akta Mengajar IV di Universitas Muslim Nusantara pada tahun 2006 dan lulus pada tahun 2007. Penulis pernah mengajar di Akademi Kebidanan Khusus Flora Medan pada tahun 2007-2008. Penulis mengikuti Program Studi Kimia pada Sekolah Pascasarjana Universitas Sumatera Utara Medan pada tahun 2007-2009.

DAFTAR ISI

Halaman

ABSTRAK………. i

ABSTRACT………... ii

KATA PENGANTAR……… iii

RIWAYAT HIDUP……… v

DAFTAR ISI………... vi

DAFTAR TABEL……….…….. x

DAFTAR GAMBAR...………... xi

DAFTAR LAMPIRAN………... xiv

BAB I PENDAHULUAN ………... 1 1.1. Latar Belakang………. 1 1.2. Perumusan Masalah………. 6 1.3. Pembatasan Masalah……… 7 1.4. Tujuan Penelitian………. 7 1.5. Manfaat Penelitian………... 7 1.6. Metodologi Penelitian……….. 8 1.7. Lokasi Penelitian……….. 8

BAB II TINJAUAN PUSTAKA ……….. 9

2.2. Polimer………... 10

2.2.1. Sifat-sifat Polimer……… 10

2.2.2. Reaksi Pembentukan Polimer……….. 11

2.2.3. Dampak Penggunaan Polimer Sintetik Terhadap Kesehatan Dan Lingkungan………... 12

2.3. Selulosa……….... 13

2.4. Komposit Kayu Plastik……… 16

2.5. Polipropilena……… 20

2.6. Asam Akrilat……… 26

2.7. Benzoil Peroksida……… 27

2.8. Modifikasi Polipropilena………... 29

2.9. Sifat Mekanis Polimer……….. 32

2.10. Spektrofotometer FTIR……… 34

2.11. Sifat Termal Polimer……… 37

BAB III METODOLOGI PENELITIAN ………... 39

3.1. Bahan-bahan Yang Digunakan…………..……….. 39

3.2. Alat-alat Yang Digunakan……..………. 39

3.3. Prosedur Penelitian……….. 40

3.3.1. Penyiapan Serat Kayu Kelapa Sawit……… 40

3.3.2. Penyiapan Polipropilena Yang Dimodifikasi Dengan Asam Akrilat………... 41 3.3.3. Pembentukan Dan Pengujian Komposit………….. 43

3.3.4. Penyediaan Spesimen………... 44

3.4. Bagan Penelitian……….. 45

3.4.1. Penyiapan Serat Kayu Kelapa Sawit……….... 45

3.4.2. Penyiapan Polipropilena Yang Dimodifikasi Dengan Asam Akrilat………... 46

3.4.2.1. Menghitung Derajat Grafting……… 47

3.4.3. Pembentukan Dan Pengujian Komposit………….. 48

BAB IV HASIL DAN PEMBAHASAN ……… 49

4.1. Serat Kayu Kelapa Sawit………. 49

4.1.1. Karakterisasi FTIR………... 49

4.1.2. Kadar Air Serat Kayu Kelapa Sawit...………. 54

4.2. Modifikasi Polipropilena……….. 55

4.2.1. Pengaruh Konsentrasi Asam Arilat Terhadap Derajat Grafting………... 56

4.2.2. Analisa Termal Diferensial (DTA) Polipropilena Hasil Modifikasi………... 58

4.2.3. Karakterisasi FTIR Polipropilena Hasil Modifikasi 60 4.3. Pembentukan Dan Pengujian Komposit……… 63

4.3.1. Analisa FTIR Komposit Kayu Plastik………. 63

4.3.2. Karakterisasi Mikroskop Elektron Payaran (SEM). 66 4.3.3. Uji Mekanis Yang Meliputi Kekuatan Tarik Dan Kelenturan……….... 68

BAB V KESIMPULAN DAN SARAN ………... 70

5.1 Kesimpulan……….. 70

5.2. Saran………. 71

DAFTAR TABEL

Nomor Judul Halaman

2.1. Persentase Komponen-Komponen Yang Terkandung

Dalam Kayu Kelapa Sawit... 9

2.2. Kelarutan Kayu Kelapa Sawit Pada Berbagai Pelarut………... 10

3.1. Perbandingan Berat Polipropilena, Asam akrilat Dan Bezoil Peroksida Dalam campuran Polimer... 39

3.2. Perbandingan Berat Polipropilena, Polipropilena Yang Dimodifikasi Dengan Asam Akrilat Dan Serat Kayu Kelapa Sawit………..……….…. 41

4.1. Data Perhitungan Kadar Air Serat Kayu Kelapa Sawit... 51

4.2. Data Hasil Pencampuran Polimer... 53

4.3. Data MOE Dan MOR... 63

DAFTAR GAMBAR

Nomor Judul Halaman

2.1. Struktur Selulosa………. 14

2.2. Struktur Dimensi Tiga Selulosa Dengan Empat Unit Glukosa (Hitam=Karbon, Merah=Oksigen, Putih=Hidrogen) 14 2.3. Lokasi Dan Susunan Selulosa Mikrofibril Dalam Dinding Sel Tanaman... 16

2.4. Proses Dasar Pembuatan Produk Komposit Kayu Plastik... 17

2.5. Struktur Polipropilena………. 20

2.6. Penggunaan Polipropilena ………..…… 22

2.7. Ruas-ruas Pendeknya Polipropilena, Menunjukkan Berbagai Contoh Isotaktik (A) Dan Taktisitas Sindiotaktik (B)... 23

2.8. Sebuah Model Bola Dan Ranting Polipropilena Sindiotaktik... 25 2.9. Struktur Asam Akrilat………. 26

2.10. Struktur Benzoil Peroksida………. 27

2.11. Skema Penempelan Gugus Akrilat Pada Polipropilena ... 31

2.12. Kurva Tegangan–Regangan Bahan Polimer... 33

2.13. Perbedaan Sistim Optik Spektrofotometer IR Dispersif (Hadamard Transform) Dan Interferometer Michelson Pada Spektrofotometer FTIR ... 35

3.1 Bagan Penyiapan Serat Kayu Kelapa Sawit... 45

3.2. Bagan Penyiapan Polipropilena Tergrafting Asam Akrilat.... 46

3.3. Bagan Menghitung Derajat Grafting... 47

3.4. Bagan Pembentukan Dan Pengujian Komposit... 48

4.1. Spektrum FTIR Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18%, Tanpa Dipanaskan Dan Dicuci Dengan Air Sampai Filtrat Bening..……… 49

4.2. Spektrum FTIR Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18%, Dipanaskan Dan Dicuci Dengan Air Sampai Filtrat Bening..………... 50

4.3. Spektrum Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18% Tanpa Pemanasan... 51

4.4. Spektrum Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18% Dan Dipanaskan………... 52

4.5. Spektrum Serat Kayu Kelapa Sawit... 53

4.6. Grafik Kadar Air Serat Kayu Kelapa Sawit... 55

4.7. Grafik Pengaruh Konsentrasi Asam Akrilat(%) Terhadap Derajat Grafting (%)... 57

4.8. Kurva DTA Polipropilena………... 59

4.9 Kurva DTA Polipropilena Yang Dimodifikasi Dengan Asam Akrilat... 59

4.10. Spektrum FTIR Polipropilena Yang Dimodifikasi Dengan Asam Akrilat (A) Dan Polipropilena (B) …… ………... 62

4.11. Spektrum Komposit, Serat KKS:PP-g-AA:PP=45:10:45 ... 63

4.12. Spektrum Komposit, Serat KKS:PP-g-AA:PP=65:10:25 ... 64

4.14. Foto SEM Kayu Kelapa Sawit... 67

DAFTAR LAMPIRAN

Nomor Judul Halaman

A. DTA KOMPOSIT... 76

LA.1. Termogram DTA Komposit Kayu:PP-g-AA:PP=25:10:65 .. 76

LA.2. Termogram DTA Komposit Kayu:PP-g-AA:PP=65:10:25 .. 77

B. DATA KEKUATAN KAYU ……….... 78

C. CONTOH PERHITUNGAN………... 79

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pohon kelapa sawit memiliki umur ekonomis 25 tahun. Setelah itu pohon akan ditebang karena produksinya mulai menurun dan sulit untuk dipanen. Setelah ditebang, pohon tersebut dibiarkan melapuk dan membusuk di lapangan atau dibakar.

Potensi kayu kelapa sawit di Indonesia cukup besar karena pada saat peremajaan (30 tahun) terdapat sekitar 117 pohon tua per hektar. Diperkirakan pada tahun 1992-2007 terdapat 1,7 juta pohon yang ditebang setiap tahun atau setara dengan 0,85 juta ton kayu kering dan pada tahun 2008-2015, jumlah pohon tua yang ditebang mencapai 11,7 juta pohon pertahun atau setara dengan 5,85 juta ton kayu kering. Oleh karena itu, ketersediaan kayu kelapa sawit akan terus terjamin sepanjang tahun karena peremajaan tanaman kelapa sawit dilakukan secara terus menerus (Prayitno, 1994).

Limbah plastik merupakan bahan yang tidak dapat terdekomposisi oleh mikroorganisme pengurai (non biodegradable), sehingga penumpukannya di alam dikhawatirkan akan menimbulkan masalah lingkungan (Hartono, 1998).

Seiring dengan perkembangan teknologi, kebutuhan akan plastik terus meningkat. Data BPS tahun 1999 menunjukkan bahwa volume perdagangan plastik impor Indonesia, terutama polipropilena (PP) pada tahun 1995 sebesar 136.122,7 ton

sedangkan pada tahun 1999 sebesar 182.523,6 ton, sehingga dalam kurun waktu tersebut terjadi peningkatan sebesar 34,15%. Jumlah tersebut diperkirakan akan terus meningkat pada tahun-tahun selanjutnya. Sebagai konsekuensinya, peningkatan limbah plastikpun tidak terelakkan (BPS, 1999).

Menurut Hartono (1998) komposisi sampah atau limbah plastik yang dibuang oleh setiap rumah tangga adalah 9,3% dari total sampah rumah tangga. Di Jabotabek rata-rata setiap pabrik menghasilkan satu ton limbah plastik setiap minggunya. Jumlah tersebut akan terus bertambah, disebabkan sifat-sifat yang dimiliki plastik, antara lain tidak dapat membusuk, tidak terurai secara alami, tidak dapat menyerap air, maupun tidak dapat berkarat, dan pada akhirnya menjadi masalah bagi lingkungan (YBP, 1986).

Pemanfaatan limbah plastik dapat dilakukan dengan pemakaian kembali (reuse) maupun daur ulang (recycle). Di Indonesia, pemanfaatan limbah plastik dalam skala rumah tangga umumnya adalah dengan pemakaian kembali untuk keperluan yang berbeda, misalnya tempat cat yang terbuat dari plastik digunakan untuk pot atau ember. Sisi buruk pemakaian kembali, terutama dalam bentuk kemasan adalah sering digunakan untuk pemalsuan produk yang sering terjadi di kota-kota besar (Syahfitrie, 2001).

Pembuatan komposit dari plastik dan kayu selain dapat meningkatkan efisiensi pemanfaatan kayu, juga dapat menghasilkan produk inovatif sebagai bahan bangunan pengganti kayu. Keunggulan produk ini antara lain : biaya produksi lebih murah, bahan bakunya melimpah, kerapatannya rendah, lebih bersifat biodegradable

(dibanding plastik), memiliki sifat-sifat yang lebih baik dibandingkan bahan baku asalnya, dapat diaplikasikan untuk berbagai keperluan, serta bersifat dapat didaur ulang (recycleable). Beberapa contoh penggunaan produk ini antara lain sebagai komponen interior kendaraan (mobil, kereta api, pesawat terbang), perabot rumah tangga, maupun komponen bangunan (jendela, pintu, dinding, lantai dan jembatan) (Febrianto, 1999).

Komposit kayu merupakan istilah untuk menggambarkan setiap produk yang terbuat dari lembaran atau potongan–potongan kecil kayu yang direkat bersama-sama (Maloney,1996). Mengacu pada pengertian di atas, komposit kayu plastik adalah komposit yang terbuat dari plastik dan kayu, yang mempunyai sifat gabungan keduanya.

Keunggulan kayu, dapat mengurangi densitas, meningkatkan kekakuan, dan mengurangi biaya per unit volume. Sedangkan keunggulan plastik, dapat meningkatkan kekuatan dan sifat fisik (Febrianto, 1999).

Penambahan kayu bertujuan untuk meningkatkan sifat-sifat mekanis plastik melalui penyebaran tekanan yang efektif di antara serat dan plastik (Han, 1990). Selain itu penambahan kayu juga akan mengurangi biaya disamping memperbaiki beberapa sifat produknya.

Bahan-bahan inorganik seperti kalsium karbonat, talc, mika, dan fiberglass merupakan bahan yang paling banyak digunakan sebagai campuran dalam industri plastik. Penambahan kalsium karbonat, mika dan talc dapat meningkatkan kekuatan plastik tetapi berat produk yang dihasilkan juga meningkat sehingga biaya

pengangkutan menjadi lebih tinggi. Selain itu, kalsium karbonat dan talc bersifat abrasif terhadap peralatan yang digunakan, sehingga memperpendek umur pemakaian. Penambahan fiberglass dapat meningkatkan kekuatan produk tetapi harganya sangat mahal. Karena itu, penggunaan bahan organik seperti kayu dalam industri plastik mulai mendapat perhatian. Di Indonesia potensi kayu sangat besar, terutama limbah kayu kelapa sawit yang pemanfaatannya masih belum optimal (Setyawati, 2003).

Menurut Strak dan Berger (1997), kayu memiliki kelebihan sebagai bila dibandingkan dengan mineral seperti mika, kalsium karbonat, dan talc yaitu: temperatur proses lebih rendah (kurang dari 400 ºF) dengan demikian mengurangi biaya energi, dapat terdegradasi secara alami, berat jenisnya jauh lebih rendah, sehingga biaya per volume lebih murah, gaya geseknya rendah sehingga tidak merusak peralatan pada proses pembuatan, serta berasal dari sumber yang dapat diperbaharui.

Kayu bersifat hidrofilik, kaku, serta dapat terdegradasi secara biologis. Sifat-sifat tersebut menyebabkan kayu kurang sesuai bila digabungkan dengan plastik, karena itu dalam pembuatan komposit kayu plastik diperlukan bantuan coupling agent (Febrianto,1999).

Untuk meningkatkan kesesuaian sifat polimer (compatibility) seperti hidrofilitas, salah satu cara yang telah dikembangkan adalah dengan memodifikasi permukaan polimer agar dapat berinteraksi dengan bahan lain. Salah satu metoda modifikasi yang efekif untuk memasukkan sifat-sifat yang diinginkan adalah teknik

grafting (tempel/cangkok). Kelebihan teknik grafting ini adalah fungsionalisasi berdasarkan sifat yang dimiliki oleh monomer yang terikat secara kovalen tanpa mempengaruhi struktur dasar polimer (Allmer, 1988).

Benzoil peroksida merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang berbagai polimer dan materialnya. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas. Peroksida membentuk radikal yang memicu reaksi pengikat silangan (Al Malaika, 1997).

Mekanisme penempelan gugus fungsi pada matriks polipropilena melalui pembentukan radikal pada atom C tersier dengan adanya inisiator benzoil peroksida maka atom H terlepas dan terbentuk radikal, selanjutnya akan berinteraksi melalui gugus vinil asam akrilat (Al Malaika, 1997).

Nasution, D. Y., (2001) telah membuat kayu termoplastik dari batang kelapa sawit menggunakan teknik impregnasi reaktif dengan poliolefin daur ulang. Febrianto (2001) telah berhasil membuat komposit dari limbah kayu dan plastik polipropilena. Han (1990) juga telah berhasil membuat komposit kayu polipropilena. Joli (1996) telah meneliti interaksi pada permukaan polipropilena dan serat selulosa dimana terbentuk ikatan ester antara selulosa dan polipropilena yang terlebih dahulu dimodifikasi dengan anhidrid maleat. Setiawaty (2003) telah melaporkan sifat fisis dan mekanis komposit serbuk kayu plastik polipropilena daur ulang meningkat dari segi kualitas kayu. Siriwardena (2001) telah berhasil memodifikasi permukaan polipropilena dengan menggunakan anhidrid maleat.

Sukatik (2001) telah berhasil melakukan impregnasi kayu kelapa sawit dengan polipropilena bekas yang dimodifikasi dengan asam akrilat. Hasil penelitian ini menunjukkan terjadinya peningkatan sifat mekanik kayu kelapa sawit dari sebelum impregnasi dan sesudah impregnasi. Di samping itu juga telah berhasil dilakukan modifikasi polipropilena dengan menggunakan asam akrilat yang berperan dalam pembentukan ikatan ester pada pembentukan komposit

Dari uraian di atas, maka timbul keinginan Penulis untuk membuat komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena dengan menggunakan polipropilena yang dimodifikasi dengan asam akrilat sebagai bahan penghubung.

1.2. Perumusan Masalah

1. Apakah asam akrilat dapat memodifikasi permukaan polipropilena.

2. Bagaimana sifat-sifat fisika dan kimia polipropilena yang dimodifikasi dengan asam akrilat.

3. Apakah polipropilena yang dimodifikasi dengan asam akrilat dapat digunakan sebagai bahan penghubung pada pembuatan komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena.

4. Bagaimana interaksi kimia antara polipropilena, polipropilena yang dimodifikasi dengan asam akrilat dan serat kayu kelapa sawit.

1.3. Pembatasan Masalah

1. Inisiator yang digunakan adalah benzoil peroksida.

2. Polipropilena yang digunakan adalah polipropilena komersial.

1.4. Tujuan Penelitian

1. Untuk mengetahui apakah asam akrilat dapat memodifikasi polipropilena.

2. Untuk mengetahui sifat-sifat fisika dan kimia polipropilena yang dimodifikasi dengan asam akrilat.

3. Untuk mengetahui apakah polipropilena yang dimodifikasi dengan asam akrilat dapat digunakan sebagai bahan penghubung pada pembuatan komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena.

4. Untuk mengetahui interaksi kimia antara polipropilena, polipropilena yang dimodifikasi dengan asam akrilat dan serat kayu kelapa sawit.

5. Membentuk komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena dengan menggunakan polipropilena yang dimodifikasi dengan asam akrilat sebagai bahan penghubung.

1.5. Manfaat Penelitian

1. Mengurangi limbah padat perkebunan kelapa sawit.

1.6. Metodologi Penelitian

Penelitian ini bersifat eksperimen laboratorium. Bahan yang digunakan adalah

serat kayu kelapa sawit, asam akrilat sebagai bahan yang digunakan untuk memodifikasi polipropilena, benzoil peroksida sebagai bahan inisiator, polipropilena yang digunakan adalah polipropilena komersial.

Modifikasi polipropilena yang dilakukan adalah teknik grafting

(penempelan/pencangkokan) menggunakan asam akrilat. Hasil modifikasi polipropilena digunakan sebagai bahan penghubung pada pembentukan komposit kayu plastik dari serat kayu kelapa sawit dan polipropilena.

Sampel uji dibuat dalam bentuk lembaran. Untuk mengumpulkan data, maka sampel diukur dengan alat uji tarik, DTA, alat FTIR, dan SEM.

1.7. Lokasi Penelitian

Penelitian dilaksanakan di Laboratorium Penelitian Universitas Sumatera Utara, Laboratorium Kimia Polimer, Laboratorium Kimia Fisika FMIPA Universitas Sumatera Utara dan Laboratorium Bea Cukai Belawan, Medan.

BAB II

TINJAUAN PUSTAKA

2.1. Kayu Kelapa Sawit

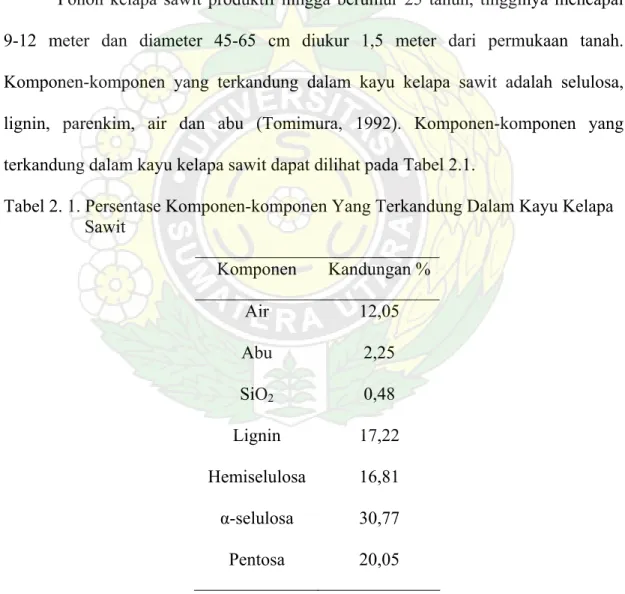

Pohon kelapa sawit produktif hingga berumur 25 tahun, tingginya mencapai 9-12 meter dan diameter 45-65 cm diukur 1,5 meter dari permukaan tanah. Komponen-komponen yang terkandung dalam kayu kelapa sawit adalah selulosa, lignin, parenkim, air dan abu (Tomimura, 1992). Komponen-komponen yang terkandung dalam kayu kelapa sawit dapat dilihat pada Tabel 2.1.

Tabel 2. 1. Persentase Komponen-komponen Yang Terkandung Dalam Kayu Kelapa Sawit Komponen Kandungan % Air Abu SiO2 Lignin Hemiselulosa α-selulosa Pentosa 12,05 2,25 0,48 17,22 16,81 30,77 20,05 (Sumber: Nasution, D. Y., 2001)

Kerapatan kayu kelapa sawit berkisar dari 0,2 g/ml sampai 0,6 g/ml dengan kerapatan rata-rata 0,37 g/ml (Lubis, A. U., 1994).

Kayu kelapa sawit dapat larut pada beberapa pelarut seperi ditunjukkan pada tabel 2.2. di bawah ini:

Tabel 2.2. Kelarutan Kayu Kelapa Sawit Pada Berbagai Pelarut

Pelarut Kelarutan (g/100 ml) Air dingin Air panas NaOH 1% 3,48 4,37 24,48 (Sumber: Tomimura, 1992) 2.2. Polimer 2.2.1. Sifat-sifat Polimer

Polimer alam umumnya mudah menyerap air, tidak stabil karena pemanasan dan sukar dijadikan berbagai macam bentuk.

Polimer sintetik mempunyai sifat yang berbeda dengan polimer alam. Polimer sintetik sukar diuraikan mikroorganisme, dan tahan terhadap air atau tidak menyerap air.

Sifat-sifat polimer ditentukan oleh empat hal, yaitu: panjangnya rantai, gaya antar molekul, percabangan, dan ikatan silang antar rantai polimer. Kekuatan dan titik leleh polimer naik dengan bertambah panjangnya rantai polimer.

Bila gaya antar molekul pada rantai polimer besar, maka polimer menjadi kuat dan sukar meleleh. Rantai polimer yang bercabang banyak daya regangnya rendah dan lebih mudah meleleh. Ikatan silang antar rantai menyebabkan terjadinya jaringan yang kaku dan membentuk bahan yang keras.

Makin banyak ikatan silang makin kaku polimer dan mudah patah. Polimer yang mempunyai ikatan silang bersifat termoset artinya hanya dapat dipanaskan satu kali yaitu pada saat pembuatannya, selanjutnya apabila pecah tak dapat disambungkan lagi dengan pemanasan, karena susunan molekul-molekulnya pada ikatan silang antar rantai akan rusak apabila dipanaskan lagi. Sebaliknya polimer yang tidak mempunyai ikatan silang bersifat termoplastik artinya dapat dipanaskan berulang-ulang. Ketika dipanaskan, polimer yang bersifat termoplastik meleleh dan kembali mengeras ketika didinginkan. Jadi apabila pecah polimer termoplastik dapat disambungkan kembali dengan cara dipanaskan atau dapat dicetak ulang dengan cara dipanaskan. Contoh polimer termoset ialah bakelit, sedangkan polimer termoplastik ialah polietilena dan polipropilena (Hartomo, 1993).

2.2.2. Reaksi Pembentukan Polimer

Polimer dibentuk dari monomer-monomernya sehingga menjadi molekul yang sangat besar. Pembentukan polimer dari gabungan-gabungan monomernya disebut reaksi polimerisasi. Ada dua jenis reaksi polimerisasi, yaitu : polimerisasi adisi dan polimerisasi kondensasi.

a. Polimerisasi adisi

Polimerisasi adisi terjadi pada monomer-monomer yang mempunyai ikatan tak jenuh (rangkap). Proses polimerisasi terjadi dengan cara penggabungan satu sama lain monomer-monomer yang berikatan rangkap melalui pembukaan ikatan rangkap dan membentuk rantai panjang yang berikatan tunggal. Polimer yang terbentuk dari reaksi polimerisasi adisi hanya mengandung satu macam monomer saja, sehingga disebut homopolimer (Hartomo, 1993). Struktur homopolimer adalah:

-A-A-A-A-A-

b. Polimerisasi kondensasi

Pada polimerisasi kondensasi disamping dihasilkan senyawa polimer dihasilkan juga zat yang struktur molekulnya sederhana (kecil). Pada polimerisasi kondensasi, monomernya lebih dari satu jenis monomer atau terbentuk dari bermacam-macam monomer, sehingga disebut kopolimer (Hartomo, 1993). Struktur umum kopolimer adalah:

–A – B – A – B – A – B – A – B – A -

2.2.3. Dampak Penggunaan Polimer Sintetik Terhadap Kesehatan Dan Lingkungan

Industri polimer sintetik dewasa ini berkembang sangat pesat, sehingga menghasilkan produk-produk yang membuat kehidupan bertambah praktis dan nyaman. Selain harganya relatif murah, bahan plastik juga tahan lama. Bahkan plastik dianggap sebagi simbol kemajuan zaman. Namun penggunaannya yang luas di

berbagai segi kehidupan ternyata dapat menimbulkan dampak negatif bagi lingkungan. Ini karena pada umumnya polimer sintetik tersebut sukar diuraikan oleh mikroorganisme (nonbiodegradable). Barang-barang yang sudah tidak dipakai lagi akan menumpuk dalam bentuk sampah yang tidak dapat membusuk. Beberapa jenis plastik dapat didaur ulang, namun sebagian tidak dapat. Melimpahnya sampah polimer sintetik dapat menimbulkan pencemaran lingkungan baik perairan maupun daratan. Aliran sungai tersumbat akibat sampah plastik yang bertumpuk, sehingga menurunkan kadar oksigen dalam air.

Pembuangan sampah plastik ke tanah menimbulkan dampak yang serius, oleh karena itu seringkali sampah dibakar untuk menghindari pencemaran tanah dan air di lingkungan. Namun pembakaran sampah plastik justru dapat mengancam kesehatan karena plastik yang dibakar akan mengeluarkan asap toksik yang apabila dihirup dapat menyebabkan terjadinya gangguan keseimbangan hormon estrogen manusia yang mengakibatkan kerusakan kromosom.

Dampak penggunaan plastik terhadap kesehatan adalah terjadinya kontaminasi makanan akibat bahan-bahan lain yang ditambahkan pada pembuatan plastik (Syahfitrie, 2001).

2.3. Selulosa

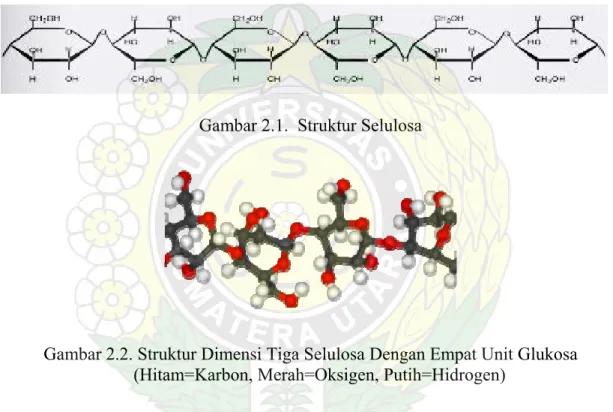

Selulosa (C6H10O5)n adalah polimer berantai panjang polisakaridakarbohidrat,

dari beta-glukosa. Selulosa merupakan komponen struktural utama dari tumbuhan

Selulosa merupakan senyawa organik yang terdapat pada dinding sel bersama lignin berperan dalam mengokohkan struktur tumbuhan. Selulosa pada kayu umumnya berkisar 40-50%.

Selulosa tersusun atas glukosa. Selulosa lazim disebut sebagai serat dan merupakan polisakarida terbanyak.

Gambar 2.1. Struktur Selulosa

Gambar 2.2. Struktur Dimensi Tiga Selulosa Dengan Empat Unit Glukosa (Hitam=Karbon, Merah=Oksigen, Putih=Hidrogen)

Selulosa banyak terdapat pada dinding sel tanaman, alga dan jamur. Beberapa bakteri mengeluarkan selulosa dalam bentuk biofilm. Selulosa banyak dijumpai di alam. Sekitar 33% dari bagian tanaman terdiri dari selulosa (pada kapas sekitar 90% dan pada kayu sekitar 50%). Penggunakan dalam industri, selulosa dapat digunakan sebagai bahan pembuatan pulp dan kapas yang akan memproduksi kertas dan karton. Turunan selulosa dapat digunakan sebagai rayon. Selain dari itu, selulosa juga dapat

digunakan sebagai sumber bahan bakar alternatif dengan mengubah selulosa dari energi menjadi biofuels. Beberapa binatang, terutama sekali pemamah biak dan pemakan rumput, dapat mencerna selulosa dengan bantuan mikroorganisme simbiotik. Selulosa tidak dapat dicerna oleh manusia dan dalam bentuk serat berfungsi untuk melancarkan pembuangan sisa makanan.

Selulosa ditemukan oleh ahli kimia Prancis Anselme Payen yang diisolasinya dari tanaman dan ditentukan rumus kimianya. Selulosa yang diperoleh berhasil memproduksi polimer termoplastik yaitu seluloid oleh Hyatt Manufactoring Company pada tahun 1870. Herman Staudinger menentukan struktur polimer selulosa pada tahun 1920. Pada tahun 1992 disintesa pertama sekali oleh Kobayashi dan Shoda.

Selulosa tidak mempunyai rasa dan bau, bersifat hidrofilik, tidak larut dalam kebanyakan bahan pelarut organik, serta dapat terbiodegradasi.

Dibandingkan dengan pati, selulosa lebih bersifat kristal dimana pati berubah

dari kristal menjadi amorf pada suhu berkisar antara 60-70 oC dalam air, selulosa

pada suhu 320 oC dan tekanan 25 MPa berubah menjadi bentuk amorf dalam air.

Sifat-sifat selulosa tergantung pada derajat polimerisasi rantai panjang, jumlah unit glukosa yang terbentuk pada molekul polimer. Selulosa pada pulp kayu mempunyai panjang rantai antara 300 sampai 1700 unit, kapas dan serat tumbuhan

lain hampir sama dengan selulosa bakterial mempunyai panjang rantai berkisar antara 800 sampai 10.000 unit. Molekul rantai panjang yang sangat kecil yang diperoleh dari pemecahan selulosa disebut xelodekstrin. Xelodekstrin larut dalam air dan pelarut

organik (http://www.wikipedia.com, 2008)

Gambar 2.3. Lokasi dan Susunan Selulosa Mikrofibril Dalam Dinding Sel Tanaman

2.4. Komposit Kayu Plastik

Ada dua strategi dalam pembuatan komposit kayu dengan memanfaatkan plastik, pertama plastik dijadikan sebagai binder sedangkan kayu sebagai komponen utama dan yang kedua, kayu dijadikan bahan pengisi/filler dan plastik sebagai matriksnya. Penelitian mengenai pemanfaatan plastik polipropilena daur ulang sebagai substitusi perekat termoset dalam pembuatan papan partikel telah dilakukan oleh Febrianto, 2001. Produk papan partikel yang dihasilkan memiliki stabilitas dimensi dan kekuatan mekanis yang tinggi dibandingkan dengan papan partikel konvensional. Penelitian plastik daur ulang sebagai matriks komposit kayu plastik dilakukan Setyawati (2003) dan Sulaeman (2003) dengan menggunakan plastik polipropilena daur ulang.

Dalam pembuatan komposit kayu plastik, beberapa polimer termoplastik dapat digunakan sebagai matriks, tetapi dibatasi oleh rendahnya temperatur permulaan dan pemanasan dekomposisi kayu (lebih kurang 200 °C).

Komposit kayu plastik dapat dibuat melalui proses satu tahap, proses dua tahap, maupun proses kontiniu. Pada proses satu tahap, semua bahan baku dicampur terlebih dahulu secara manual kemudian dimasukkan ke dalam alat pengadon (kneader) dan diproses sampai menghasilkan produk komposit. Pada proses dua tahap bahan baku plastik dimodifikasi terlebih dahulu, kemudian bahan pengisi dicampur secara bersamaan di dalam kneader dan dibentuk menjadi komposit. Kombinasi dari tahap-tahap ini dikenal dengan proses kontiniu. Pada proses ini bahan baku dimasukkan secara bertahap dan berurutan di dalam kneader kemudian diproses sampai menjadi produk komposit (Han dan Shiraishi, 1990). Umumnya proses dua tahap menghasilkan produk yang lebih baik dari proses satu tahap, namun proses satu tahap memerlukan waktu yang lebih singkat. Proses dasar pembuatan komposit kayu plastik dapat dilihat pada gambar 2.4. (Setyawati, 2003). Penyiapan filler Pembentukan Blending Pengujian Penyiapan matriks

Penyiapan filler

Pada prinsipnya penyiapan filler ditujukan untuk mendapatkan ukuran dan kadar air kayu yang seragam. Makin halus serbuk semakin besar kontak permukaan antara filler dengan matriknya, sehingga produk menjadi lebih homogen. Akan tetapi, bila ditinjau dari segi dekoratif, komposit dengan ukuran serbuk yang lebih besar akan menghasilkan penampakkan yang lebih baik karena sebaran serbuk kayunya memberikan nilai tersendiri.

Penyiapan Plastik

Bahan baku plastik dicacah untuk memperkecil ukuran, selanjutnya dipanaskan sampai titik lelehnya, kemudian diproses hingga berbentuk pellet. Sebelum digunakan sebagai matriks komposit dilakukan analisis termal diferensial (DTA). Pada proses dua tahap, pellet tersebut diblending terlebih dahulu dengan coupling agent sehingga berfungsi sebagai compatibilizer dalam pembuatan komposit.

Blending (Pengadonan)

Tahap-tahap dalam pengadonan ini disesuaikan dengan proses yang digunakan, satu tahap, dua tahap, atau kontiniu. Menurut Han (1990) kondisi pengadonan yang paling berpengaruh dalam pembuatan komposit adalah suhu, laju rotasi, dan waktu pengadonan.

Pembentukan komposit

Setelah proses pencampuran selesai, sampel langsung dikeluarkan untuk dibentuk menjadi lembaran dengan kempa panas. Pengempaan dilakukan selama

2,5-3 menit dengan tekanan sebesar 100 kgf/cm2 selama 30 detik pada suhu 170

ºC-190 ºC. Setelah dilakukan pengempaan dingin pada tekanan yang sama selama 30 detik, lembaran kemudian didinginkan pada suhu kamar.

Pengujian Komposit

Pengujian komposit dilakukan untuk mengetahui apakah produk yang dihasilkan telah memenuhi persyaratan yang ditentukan untuk suatu penggunaan tertentu. Jenis pengujian disesuaikan dengan kebutuhan, umumnya meliputi pengujian terhadap sifat fisis, mekanis, serta termal komposit.

Komposit yang berkualitas tinggi hanya dapat dicapai bila kayu terdistribusi dengan baik di dalam matriks. Dalam kenyataannya, afinitas antara kayu dengan plastik sangat rendah karena kayu bersifat hidrofilik sedangkan plastik bersifat hidrofobik. Akibatnya komposit yang terbentuk memiliki sifat-sifat pengaliran dan moldability yang rendah dan pada gilirannya dapat menurunkan kekuatan bahan (Han, 1990). Oleh karena itu, dalam pembuatan komposit kayu plastik diperlukan bantuan coupling agent (Febrianto,1999).

Untuk meningkatkan kesesuaian sifat polimer seperti hidrofilitas, salah satu cara yang telah dikembangkan adalah dengan memodifikasi permukaan polimer agar

dapat berinteraksi dengan bahan lain. Salah satu metode modifikasi yang efektif adalah teknik grafting (tempel/cangkok).

2.5. Polipropilena

Gambar 2.5. Struktur Polipropilena

Polipropilena menyerupai polietilena, tetapi lebih keras dan kaku bila dibandingkan dengan HDPE (High Density Polyethylene).

Polipropilena atau polipropena (PP) adalah sebuah polimer termoplastik yang

dibuat oleh industri kimia dan digunakan dalam berbagai aplikasi, diantaranya

pengemasan, tekstil (contohnya tali, pakaian dalam termal, dan karpet), alat tulis,

berbagai tipe wadah terpakaikan ulang serta bagian plastik, perlengkapan

labolatorium, pengeras suara, komponen otomotif, dan uang kertas polimer.

Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak rata serta memiliki sifat resistan yang tidak biasa terhadap kebanyakan pelarut kimia, basa dan asam.

Pengolahan leleh polipropilena biasa dicapai melalui ekstrusi dan pencetakan. Metode ekstrusi (pelelehan) yang umum menyertai produksi serat pintal ikat (Spund bond) dan tiup (hembus) leleh untuk membentuk gulungan yang panjang untuk diubah menjadi beragam produk yang berguna seperti masker muka, penyaring,

popok dan lap. Teknik pembentukan yang paling umum adalah pencetakan suntik yang digunakan untuk berbagai bagian seperti cangkir, alat pemotong, botol kecil, topi, wadah, perabotan dan suku cadang otomotif seperti baterai.

Monomernya adalah propilena (CH3-CH = CH2), nama sistematisnya adalah

poly(propene). Polipropena biasanya didaur ulang, dan simbol daur ulangnya adalah

nomor "5":

Nama lain : Polipropilena, Polipropena, Polipropena 25 [USAN], Polimer propena, Polimer propilena, Homopolimer 1-Propena

Bentuknya kristal dengan Tg = -15 oC, Nomor CAS : [9003-07-0], titik

lelehnya 165 oC. Rumus molekul: (C3H6)x. Densitas: 0,855 g/cm3, tidak berbentuk

dan dapat digunakan sebagai bahan kemasan dan juga alat-alat otomotif (http:WWW.Wikipedia.Org, 2008).

Gambar 2.6. Penggunaan Polipropilena

Kebanyakan polipropilena komersial merupakan isotaktik dan memiliki

kristalinitas tingkat menengah di antara polietilena berdensitas rendah dengan

polietilena berdensitas tinggi, modulus Youngnya juga menengah. Melalui penggabungan partikel karet, PP bisa dibuat menjadi liat serta fleksibel, bahkan di suhu yang rendah. Hal ini membolehkan polipropilena digunakan sebagai pengganti

berbagai plastik teknik, seperti ABS. Polipropilena memiliki permukaan yang tidak

rata, seringkali lebih kaku daripada beberapa plastik yang lain, lumayan ekonomis, dan bisa dibuat translusen (bening) saat tak berwarna tapi tidak setransparan

berwarna warni melalui penggunaan pigmen. Polipropilena memiliki resistensi yang sangat bagus terhadap kelelehan (bahan).

MFR (Melt Flow Rate) maupun MFI (Melt Flow Index) merupakan suatu indikasi berat molekul PP serta menentukan seberapa mudahnya bahan mentah yang meleleh akan mengalir saat pengolahan berlangsung. MFR PP yang lebih tinggi akan mengisi cetakan plastik dengan lebih mudah selama berlangsungnya proses produksi pencetakan suntik maupun tiup. Tapi ketika arus leleh (melt flow) meningkat, maka beberapa sifat fisik, seperti kuat tampak akan menurun.

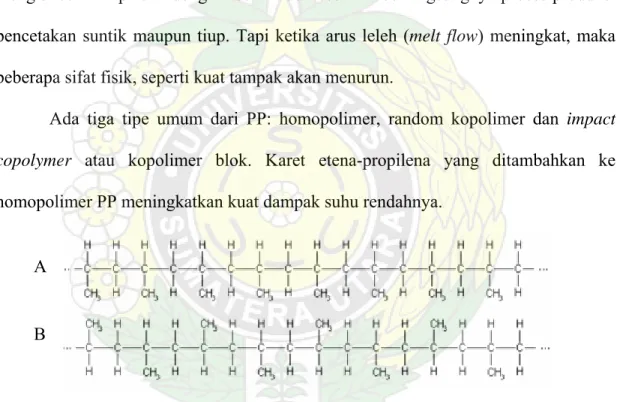

Ada tiga tipe umum dari PP: homopolimer, random kopolimer dan impact copolymer atau kopolimer blok. Karet etena-propilena yang ditambahkan ke homopolimer PP meningkatkan kuat dampak suhu rendahnya.

A

B

Gambar 2.7. Ruas-ruas Pendeknya Polipropilena, Menunjukkan Berbagai Contoh Isotaktik (A) Dan Taktisitas Sindiotaktik (B)

Konsep yang penting untuk memahami hubungan antara struktur polipropilena dengan sifat-sifatnya adalah taktisitas. Orientasi relatifnya setiap gugus

metil (CH3 dalam gambar, sebelah kiri) yang dibandingkan dengan gugus metil di

polimer yang sudah jadi untuk membentuk kristal, sebab tiap gugus metil memakan tempat serta membatasi pelenturan/pelentukan tulang punggung (backbone bonding).

Seperti kebanyakan polimer vinil yang lain, polipropilena tidak bisa

dihasilkan oleh polimerisasi radikal dikarenakan lebih tingginya reaktivitas hidrogen alilik (yang mengarah ke dimerisasi) selama polimerisasi. Bahan yang dihasilkan dari proses itu akan memiliki gugus metil yang tersusun acak, yang disebut PP ataktik. Kurangnya jangkau panjang mencegah terbentuk kristalinitas di dalam bahan sehingga menghasilkan sebuah bahan amorf berkekuatan sangat kecil.

Katalis Ziegler-Natta mampu membatasi monomer ke sebuah orientasi yang spesifik, hanya menambahkan monomer-monomer itu ke rantai polimer. Polipropilena yang tersedia secara komersial dibuat dengan katalis Ziegler-Natta, yang menghasilkan polipropilena yang pada umumnya isotaktik (gambar A dalam gambar 2.7. di atas). Dengan gugus metil di satu sisi, molekul seperti itu cenderung

melingkar ke dalam bentuk heliks, heliks-heliks ini lalu berjajar bersebelahan untuk

membentuk kristal yang memberikan sifat-sifat yang dinginkan dari sebuah polipropilena komersial.

Gambar 2.8. Sebuah Model Bola Dan Ranting Polipropilena Sindiotaktik Polipropilena pertama kali dipolimerisasikan oleh Dr. Karl Rehn di Jerman

pada tahun 1951 dan ditemukan kembali oleh Giulio Natta pada tahun 1954.

Polipropilena digunakan pengganti polivinil klorida (PVC) sebagai insulasi untuk kabel listrik LSZH (Low Smoke Zero Halogen) dalam lingkungan ventilasi rendah, terutama sekali di terowongan. Hal ini disebabkan karena polipropilena mengeluarkan sedikit asap.

Polipropilena juga dipakai dalam membran atap sebagai lapisan paling atas yang tahan air dalam sistem kayu lapis tunggal yang berbeda dengan sistem bit termodifikasi. Penggunaan polipropilena dalam bidang medis yang paling umum adalah sebagai bahan pembuat benang jahit untuk operasi yang diberi nama Prolene, yang dibuat oleh Ethicon Inc (Billmeyer, 1984)

Polipropilena sangat umum digunakan untuk pencetakan plastik dengan cara disuntikkan ke dalam cetakan dalam keadaan meleleh, membentuk berbagai bentuk yang kompleks pada volume yang tinggi dan biaya yang relatif rendah.

Polipropilena yang diproduksi dalam bentuk lembaran telah digunakan secara meluas untuk produksi stationary folder, pengemasan, dan kotak penyimpanan. Warna yang beragam, durabilitas, serta sifat resistensi PP terhadap debu membuatnya ideal sebagai sampul pelindung untuk kertas serta berbagai bahan yang lain.

Karakteristik ini juga membuat PP digunakan dalam stiker kubus rubik.

Polipropilena telah digunakan dalam operasi untuk memperbaiki hernia dan

untuk melindungi tubuh dari hernia baru di lokasi yang sama. Tambalan kecil dari PP yang diletakkan di lokasi hernia di bawah kulit tidak menyebabkan rasa sakit dan jarang ditolak oleh tubuh (http://WWW.Wikipedia.Org, 2008)

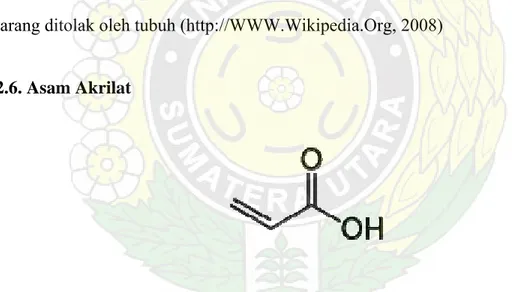

2.6. Asam Akrilat

Gambar 2.9. Struktur Asam Akrilat

Asam akrilat (acrylic acid atau prop-2-enoic acid) mempunyai nama lain acroleic acid, Ethylenecarboxylic acid, Propene acid, Propenoic acid dan vinylformic

Asam akrilat dapat bercampur dengan air, alkohol, eter dan kloroform dan diproduksi dari propena dengan proses penyulingan.

Massa molar asam akrilat adalah 72,06 g/mol dengan densitas: 1,051 g/mL, titik leburnya 12 °C (285 K, 54 °F), titik didihnya 139 °C (412 K, 282 °F), indeks

biasnya 1,485 (25 o), konstanta dissosiasinya 5,50 x 10-5, viskositasnya 1,1 cP pada

suhu 25 oC (Kirk Othmer, 2001).

Asam akrilat merupakan senyawa vinil karboksilat, berbau tajam dan menyengat, merupakan asam lemah tetapi lebih korosif dibanding asam asetat, sehingga perlu penanganan yang hati-hati, dan harus dihindari kontak langsung dengan kulit. Sama dengan monomer lainnya, asam akrilat dapat berpolimerisasi dalam keadaan tak terhambat sehingga penyimpanannya harus dihindari dari banyak monomer pada temperatur tertentu. Juga harus dihindari terjadinya polimerisasi prematur sehingga dalam penyimpanan dan pendistribusiannya harus dalam keadaan terhambat (Billmeyer, 1983).

2.7. Benzoil Peroksida

Benzoil Peroksida mempunyai nama IUPAC: diphenylperoxyanhydride

dengan rumus strukturnya adalah C6H5-COO-OOC-C6H5, PhCO-O-O-COPh, dan

(PhCO)2O2., disingkat dengan Bz2O2.

Rumus molekul benzoil peroksida adalah C14H10O4 dan massa molarnya

242,227 g/mol. Densitasnya 1,334 g/cm3 (Kirk Othmer, 2001).

Benzoil peroksida merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang berbagai polimer dan materialnya. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas (Siriwardena, 2001).

Benzoil peroksida mempunyai waktu paruh yang dipengaruhi tekanan dan temperatur. Benzoil peroksida mempunyai waktu paruh yang relatif kecil, yaitu 0,37

jam pada temperatur 100 oC.

Benzoil peroksida adalah golongan kimia peroksida, terdiri dari dua gugus benzoil (asam benzoic dan H dari asam karboxyl yang dipindahkan) yang dihubungkan oleh gugus peroksida (Al Malaika, 1997).

Benzoil peroksida dapat diperoleh dengan mereaksikan sodium peroksida dan benzoil klorida yang menghasilkan benzoil peroksida dan sodium klorida (http://WWW.Wikipedia.Org, 2008).

2.8. Modifikasi Polipropilena

Polimer hidrokarbon jenuh seperti polipropilena dapat terfungsional dengan cara pencangkokan menggunakan monomer reaktif, misalnya: anhidrida maleat, glisidil metakrilat, akrilamida dan asam akrilat untuk menghasilkan polimer yang bergugus reaktif, sehingga dapat bereaksi lebih lanjut dengan polimer yang sesuai (Al Malaika, 1997).

Modifikasi polipropilena bertujuan untuk menurunkan hidrofobisitasnya

dengan cara penambahan bahan yang bersifat sebagai bahan pengikat, dilaporkan bahwa anhidrida maleat dapat ditempelakan ke matrik polietilena dan terikat secara kimiawi dengan bantuan inisiator benzoil peroksida dan juga telah berhasil melakukan ikatan ester ke dalam matriks polipropilena yang dapat berikatan kimia dengan serat selulosa (Joly, 1996)

Wirjosentono dan Guritno (1998) telah berhasil menempelkan gugus akrilat pada matrik polipropilena menggunakan inisiator dikumil peroksida yang terikat secara kimia sehingga dapat diisi dengan serat tandan kosong kelapa sawit. Modifikasi polipropilena dapat meningkatkan derajat kepolarannya sehingga dapat berinteraksi dengan polimer lain yang bersifat polar seperti selulosa.

Reaksi grafting dapat berlangsung di dalam ekstruder sebagai berikut: 1. Granul polimer pada daerah awal umpan ekstrudernya

2. Katalis peroksida diinjeksikan ke dalam ekstruder, membentuk loka aktif pada rantai utama polimer

3. Monomer diinjeksikan ke lelehan tadi. Terkadang katalis dan monomernya tercampur

4. Komponen-komponen dicampur dengan laju geser tinggi

5. Monomer dan produk samping dikeluarkan dari campuran lelehan pada daerah pengatsiran vakum

6. Lelehan reaksi diekstrusi dan dipeletkan sebagai bahan baku granul dan dibentuk menjadi produk akhir (Hartomo, 1996)

Peroksida membentuk radikal yang memicu reaksi pengikat silangan. Penguraian peroksida membentuk radikal yang memicu reksi pengikat silangan dapat dilihat pada reaksi dasar proses ikat silang sebagai berikut:

Disosiasi termal : I R• + R• (atau R1• + R2•) Penarikan hidrogen : R• + PH RH + P• Rekombinasi/gabung ulang : R• + P• R P Rekombinasi : R• + R• R R Ikat silang : P• + P• P P

Dimana: I = Peroksida R• / R1• / R2• = radikal peroksida P = Polimer H = Hidrogen P• = radikal polimer

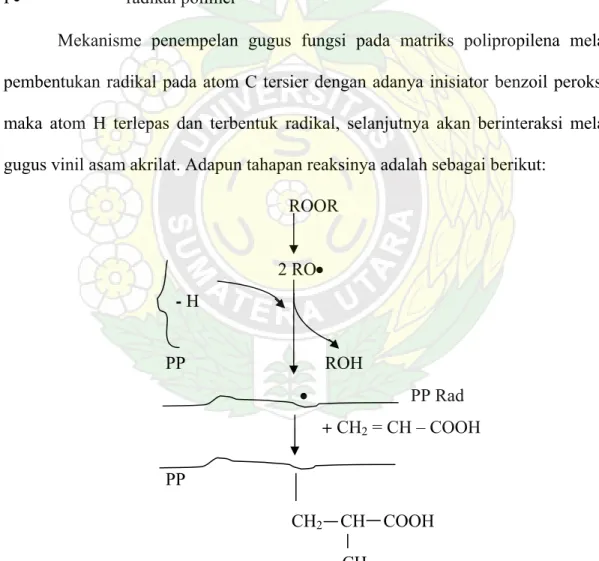

Mekanisme penempelan gugus fungsi pada matriks polipropilena melalui pembentukan radikal pada atom C tersier dengan adanya inisiator benzoil peroksida maka atom H terlepas dan terbentuk radikal, selanjutnya akan berinteraksi melalui gugus vinil asam akrilat. Adapun tahapan reaksinya adalah sebagai berikut:

ROOR 2 RO• - H PP ROH • PP Rad + CH2 = CH – COOH PP CH2 CH COOH CH3

Gambar 2.11. Skema Penempelan Gugus Akrilat Pada Polipropilena (Al Malaika, 1997)

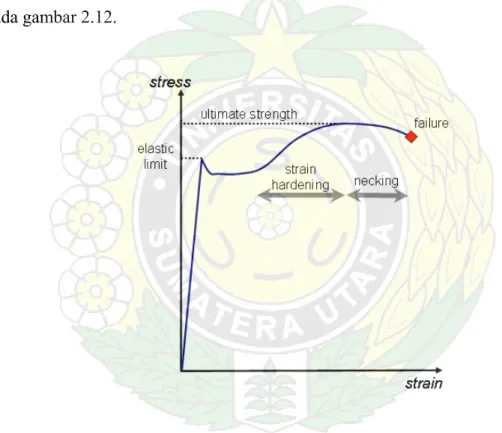

2.9. Sifat Mekanis Polimer

Penggunaan bahan polimer sebagai bahan industri sangat bergantung pada sifat mekanisnya, yaitu gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis yang khas ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yakni ikatan kimia yang kuat antara atom dan interaksi antara rantai polimer yang lebih lemah. Sifat mekanis biasanya dipelajari dengan mengamati sifat

kekuatan tarik (σt), jika terhadap bahan diberikan tegangan. Secara praktis kekuatan

tarik diartikan sebagai besarnya beban maksimum (F maks) yang dibutuhkan untuk

memutuskan spesimen bahan dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan spesimen mengalami perubahan bentuk (deformasi) maka defenisi kekuatan tarik dinyatakan sebagai besarnya beban maksimum yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang

semula (Ao). 0 maks t A F = σ

Selama deformasi dapat diasumsikan bahwa volum spesimen tidak berubah, sehingga perbandingan luas penampang semula dengan luas penampang setiap saat,

Ao/A = I/I0 dengan I dan I0 masing-masing adalah panjang spesimen setiap saat dan

semula. Jika didefenisikan besaran kemuluran (ε) sebagai nisbah pertambahan panjang terhadap panjang semula adalah:

100 I I % 0 × = ε

Hasil pengamatan sifat kekuatan tarik dinyatakan dalam bentuk kurva tegangan, yakni nisbah beban dengan luas penampang (F/A), terhadap perpanjangan bahan (regangan) yang disebut dengan kurva tegangan–regangan dan dapat dilihat pada gambar 2.12.

Gambar 2.12. Kurva Tegangan–Regangan Bahan Polimer

Jika bahan polimer dikenakan gaya tarikan dengan kecepatan tetap, semula kenaikan tegangan yang diterima bahan berbanding lurus dengan perpanjangan spesimen. Sampai dengan titik elastis bilamana tegangan dilepaskan maka spesimen akan kembali seperti bentuk semula, tetapi jika tegangan dinaikkan sedikit saja akan terjadi perpanjangan yang besar. Kemiringan kurva pada keadaan ini disebut modulus

(E) atau kekakuan, sedang besarnya tegangan dan perpanjangan mencapai titik elastis ini masing-masing disebut tegangan yield dan kemuluran pada yield. Di atas titik elastis ini molekul-molekul polimer berorientasi searah dengan tarikan dan hanya memerlukan sedikit tegangan untuk menaikkan perpanjangan. Bila semua rantai polimer telah tersusun teratur membentuk struktur kristalin, bahan menjadi lebih liat dan diperlukan tegangan yang lebih besar untuk menaikkan perpanjangan. Akhirnya bahan akan terputus bila tegangan telah melampaui gaya interaksi total antar segmen. Perpanjangan dan tegangan pada saat bahan terputus ini masing-masing disebut

dengan kemuluran (ε) dan kekuatan tarik (σt) (Wirjosentono, 1995).

2.10. Spektrofotometer FTIR

Pada dasarnya Spektrofotometer Fourier Transform Infra Red (disingkat

FTIR) adalah sama dengan Spektrofotometer Infra Red dispersi, yang

membedakannya adalah pengembangan pada sistim optiknya sebelum berkas sinar

infra merah melewati contoh. Dasar pemikiran dari Spektrofotometer Fourier

Transform Infra Red adalah dari persamaan gelombang yang dirumuskan oleh Jean

Baptiste Joseph Fourier (1768-1830) seorang ahli matematika dari Perancis.

Dari deret Fourier tersebut intensitas gelombang dapat digambarkan sebagai

daerah waktu atau daerah frekwensi. Perubahan gambaran intensitas gelobang radiasi

elektromagnetik dari daerah waktu ke daerah frekwensi atau sebaliknya disebut

Selanjutnya pada sistim optik peralatan instrumen Fourier Transform Infra

Red dipakai dasar daerah waktu yang non dispersif. Sebagai contoh aplikasi

pemakaian gelombang radiasi elektromagnetik yang berdasarkan daerah waktu adalah

interferometer yang dikemukakan oleh Albert Abraham Michelson (Jerman, 1831).

Perbedaan sistim optik Spektrofotometer Infra Red dispersif dan Interferometer

Michelson pada Spektrofotometer Fourier Transform Infra Red tampak pada gambar

di bawah ini:

Gambar 2.13. Perbedaan Sistim Optik Spektrofotometer IR Dispersif (Hadamard Transform) Dan Interferometer Michelson Pada Spektrofotometer FTIR

Cara kerja alat spektrofotometer Fourier Transform Infra Red

Sistim optik Spektrofotometer Fourier Transform Infra Red seperti pada

gambar di bawah ini dilengkapi dengan cermin yang bergerak tegak lurus dan cermin

yang ditempuh menuju cermin yang bergerak (M) dan jarak cermin yang diam (F). Perbedaan jarak tempuh radiasi tersebut adalah 2 yang selanjutnya disebut sebagai retardasi (δ). Hubungan antara intensitas radiasi IR yang diterima detektor terhadap retardasi disebut sebagai interferogram. Sedangkan sistim optik dari Spektrofotometer Infra Red yang didasarkan atas bekerjanya interferometer disebut sebagai sistim optik Fourier Transform Infra Red. Pada sistim optik Fourier Transform Infra Red

digunakan radiasi LASER (Light Amplification by Stimulated Emmission of

Radiation) yang berfungsi sebagai radiasi yang diinterferensikan dengan radiasi infra

merah agar sinyal radiasi infra merah yang diterima oleh detektor secara utuh dan

lebih baik.

Detektor yang digunakan dalam Spektrofotometer Fourier Transform Infra Red adalah Tetra Glycerine Sulphate (disingkat TGS) atau Mercury Cadmium

Telluride (disingkat MCT). Detektor MCT lebih banyak digunakan karena memiliki

beberapa kelebihan dibandingkan detektor TGS, yaitu memberikan respon yang lebih

baik pada frekwensi modulasi tinggi, lebih sensitif, lebih cepat, tidak dipengaruhi

oleh temperatur, sangat selektif terhadap energi vibrasi yang diterima dari radiasi infra merah (Elsevier, 1990). Keunggulan Spektrofotometer Fourier Transform Infra Red. Secara keseluruhan, analisis menggunakan Spektrofotometer ini memiliki dua kelebihan utama dibandingkan metoda konvensional lainnya, yaitu :

1. Dapat digunakan pada semua frekwensi dari sumber cahaya secara simultan

sehingga analisis dapat dilakukan lebih cepat daripada menggunakan cara

sekuensial atau pemindaian.

2. Sensitifitas dari metoda Spektrofotometri Fourier Transform Infra Red lebih besar

daripada cara dispersi, sebab radiasi yang masuk ke sistim detektor lebih banyak

karena tanpa harus melalui celah.

Gambar 2.14. Sistim Optik Spektrofotometer FTIR

2.11. Sifat Termal Polimer

Diffrensial Thermal Analysis (DTA) merupakan salah satu metode yang dapat digunakan untuk menentukan sifat termal suatu bahan polimer. DTA merupakan

suatu metode yang dapat mencatat perbedaan suhu antara sampel dan senyawa pembanding, baik terhadap waktu ataupun suhu.

Senyawa-senyawa polimer amorf dan bagian amorf dari polimer semi kristalin memiliki suhu transisi glass (Tg), namun polimer kristalin murni tidak memiliki suhu transisi glass, melainkan hanya suhu leleh. Suhu transisi glass menunjukkan perubahan dari lunak dan elastis menjadi keras, rapuh dan mirip kaca. Suhu transisi kaca campuran polimer dipengaruhi rantai samping. Fleksibilitas rantai samping ditentukan oleh mudah tidaknya rotasi gugus-gugus yang berikatan secara kovalen. Rotasi ini ditentukan oleh energi gaya-gaya kohesi molekul. Bila fleksibilitas rantai turun mengakibatkan suhu transisi glass (Tg) meningkat. Penambahan gugus samping yang fleksibel akan meningkatkan jarak rantai sehingga gaya intramolekuler menurun dan kemuluran meningkat (Wirjosentono, 1996)

BAB III

METODOLOGI PENELITIAN

3.1. Bahan-bahan Yang Digunakan 1. Kayu kelapa sawit

2. Polipropilena 3. Asam akrilat 4. NaOH 5. Benzoil peroksida 6. Metanol 7. Xylen 8. Aquadest 9. Aseton 10. Penopthalein

3.2. Alat-alat Yang Digunakan

1. Alat-alat glass Pyrex

2. Tabung Lebig Pyrex

3. Buret Pyrex

4. Neraca analitik Mettler Toledo

6. Oven Memmert

7. Spektrometer FTIR Shimadzu IR-42

8. Mesin cetak tekan 9. Lempeng stainless steel 10. Hot mixer 11. Spatula 12. Stirer 13. Tensil tester 14. DTA 15. SEM 3.3. Prosedur Penelitian

3.3.1. Penyiapan Serat Kayu Kelapa Sawit 1. Kayu kelapa sawit dibersihkan 2. Dihaluskan

3. Dimasukkan sebanyak 25 g, 35 g, 45 g, 55 g dan 65 g dalam larutan 4. NaOH 18%

5. Diaduk dengan pengaduk glass

6. Dipanaskan pada hot plate dengan suhu 100 oC selama 30 menit.

7. Diperoleh larutan sampel. 8. Didinginkan selama 30 menit 9. Dicuci dengan air

10. Disaring

11. Dihitung Kadar Air

12. Dilakukan karakterisasi FTIR untuk melihat perubahan gugus fungsi 13. yang ada pada serat kayu kelapa sawit.

3.3.1.1. Cara uji kadar air

1. Sampel ditimbang untuk menentukan berat awal

2. Sampel dimasukkan dalam oven pada suhu 105oC.

3. Setelah dikeringkan dalam oven, sampel ditimbang kembali dan 4. dikeringkan sampai beratnya konstan.

5. Dihitung Kadar air dengan rumus sebagai berikut:

6. 100% ) ( ) ( ) ( (%) x g Awal Berat g Kering Berat g awal Berat air Kadar = −

3.3.2. Penyiapan Polipropilena Yang Dimodifikasi Dengan Asam Akrilat 1. Dihidupkan alat hot mixer selama 1 jam

2. Ditimbang Polipropilena, Asam Akrilat dan Benzoil Peroksida, masing-masing sesuai dengan perbandingan berikut:

Tabel 3.1. Perbandingan Berat Polipropilena, Asam akrilat Dan Bezoil Peroksida Dalam Campuran Polimer

Sampel Polipropilena ( % ) Asam akrilat ( % ) Benzoil

Peroksida (%) 1 94 4 2 2 92 6 2 3 90 8 2 4 88 10 2 5 86 12 2

3. Dimasukkan sampel 1 ke dalam alat hot mixer. 4. Diamati sampai bercampur.

5. Setelah bercampur didinginkan pada suhu kamar. 6. Dilakukan prosedur diatas untuk sampel berikutnya.

7. Hasil yang diperoleh dari Hot mixer ditimbang sebanyak 1 gram kemudian dilarutkan dengan 100 ml xylen, direfluks dan dipanaskan

hingga larut.

8. Setelah larut ditambahkan 20 ml aseton untuk membentuk endapan, lalu disaring dengan kertas saring dan dicuci dengan 50 ml metanol.

9. Endapan yang diperoleh dikeringkan di dalam oven pada suhu 1200 C

10. Endapan yang sudah kering kemudian direfluks kembali dengan 100 ml xylen, dan dipanaskan hingga larut.

KOH dalam keadaan panas. Titrasi dihentikan bila terjadi perubahan warna dari bening menjadi merah jingga dan dicatat volumenya. 12. Dihitung derajat grafting dengan menggunakan rumus sebagai berikut:

) ( 1 , 56 gr endapan berat x KOH N x KOH ml asam Bilangan = 2 , 112 06 , 72 1 , 56 2 06 , 72 Bilanganasamx x x asam Bilangan Grafting Derajat = =

13. Dicetak tekan panas selama 3 menit. 14. Dilakukan karakterisasi FTIR dan DTA

3.3.3. Pembentukan Dan Pengujian Komposit 1. Dihidupkan alat hot mixer selama 1 jam

2. Ditimbang polipropilena, polipropilena yang dimodifikasi dengan asam akrilat, dan serat kayu kelapa sawit, masing-masing sesuai dengan perbandingan berikut:

Tabel 3.2. Perbandingan Berat Polipropilena, Polipropilena Yang Dimodifikasi Dengan Asam Akrilat Dan Serat Kayu Kelapa Sawit

Sampel Polipropilena (g) Polipropilena yang

dimodifikasi dengan asam akrilat (g) Serat Kayu Kelapa Sawit (g) 1 45 10 45 2 35 10 55 3 25 10 65 4 55 10 35 5 65 10 25

3. Dimasukkan sampel 1 ke dalam alat hot mixer. 4. Diamati sampai bercampur.

5. Setelah bercampur didinginkan pada suhu kamar. 6. Dilakukan prosedur diatas untuk sampel berikutnya. 7. Dicetak tekan panas selama 3 menit.

8. Didinginkan pada suhu kamar

9. Dilakukan uji mekanis yang terdiri dari uji tarik dan uji mulur, DTA, SEM dan FTIR.

3.3.4. Penyediaan Spesimen

3.4. Bagan Penelitian

3.4.1. Penyiapan Serat Kayu Kelapa Sawit

dibersihkan dihaluskan

dimasukkan dalam larutan NaOH 18%

diaduk dengan pengaduk glass

dipanaskan pada hot plate

dengan suhu 100 oC selama 30 menit

didinginkan selama 30 menit disaring

dicuci dengan air sampai filtrat bening

Larutan sampel

Sampel berupa kayu kelapa sawit sebanyak 25 gram

karakterisasi

filtrat Serat kayu kelapa sawit

Dihitung Kadar Air FTIR

Sumber: NC State University Pulp & Paper Education Pack

Gambar 3.1. Bagan Penyiapan Serat Kayu Kelapa Sawit

Catatan: Perlakuan yang sama dilakukan untuk berat sampel sebanyak 35 g, 45 g, 55 g, dan 65 g.

3.4.2. Penyiapan Polipropilena Yang Dimodifikasi Dengan Asam Akrilat

Dimasukkan ke dalam hot mixer pada

suhu 170 oC

Dicampur selama 2 jam Polipropilena

sebanyak 94 gram sebanyak 4 gram Asam Akrilat

Benzoil Peroksida sebanyak 2 gram

Campuran Polimer

dicetak tekan panas selama 3 menit

didinginkan pada suhu kamar

karakterisasi

DG

spesimen

FTIR DTA

Gambar 3.2. Bagan Penyiapan polipropilena tergrafting asam akrilat

Catatan: Perlakuan yang sama dilakukan untuk sampel 2 sampai 5 yang terdapat pada tabel 3.1

3.4.2.1. Menghitung derajat grafting

1 g Campuran Polimer

Dilarutkan dengan 100 ml xylen

Direflux dan dipanaskan selama 1 jam

Ditambahkan 20 ml aseton untuk

membentuk endapan

Disaring

Dicuci dengan metanol 50 ml

Larutan Sampel

Dikeringkan dalam oven pada suhu

120oC

Endapan basah

Direflux dengan 100 ml xylen dan dipanaskan sampai larut

Ditambahkan Penolfthalein

Dititrasi dengan KOH 0,05 N Dicatat volume titran

Dihitung derajat grafting

Larutan Sampel Endapan Kering

Sumber: M. Sclavons, 1996

Gambar 3.3. Bagan Menghitung Derajat Grafting

3.4.3. Pembentukan Dan Pengujian Komposit

dicampur dalam hot mixer

pada suhu 170oC selama 3 jam

dicetak tekan panas selama 3 menit

didinginkan pada suhu kamar

karakterisasi Polipropilena tergrafting asam akrilat sebanyak 10 g

Campuran polipropilena, polipropilena tergrafting asam akrilat dan serat kayu

kelapa sawit Uji mekanis - kekuatan tarik - kemuluran DTA FTIR spesimen

Serat kayu kelapa sawit sebanyak 45 g Polipropilena

sebanyak 45 g

SEM

Gambar 3.4. Bagan Pembentukan dan Pengujian Komposit

Catatan: Perlakuan yang sama dilakukan untuk sampel 2 sampai 5 yang terdapat pada tabel 3.2.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Serat Kayu Kelapa Sawit 4.1.1. Karakterisasi FTIR

Gambar 4.1. Spektrum FTIR Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18%, Tanpa Dipanaskan Dan Dicuci Dengan Air Sampai Filtrat Bening

Spektrum pada gambar 4.1. menunjukkan adanya serapan pada bilangan

dari kandungan serat kayu kelapa sawit berupa selulosa. Komponen terbesar dalam kayu kelapa sawit adalah selulosa. Bilangan gelombang gugus OH dari selulosa

berkisar antara 3000 cm-1 sampai 3600 cm-1 (Elsevier, 1990).

Gambar 4.2. Spektrum FTIR Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18%, Dipanaskan Dan Dicuci Dengan Air Sampai Filtrat Bening Spektrum pada gambar 4.2. tidak jauh berbeda dengan spektrum serat kayu kelapa sawit pada gambar 4.1. Pada spektrum ini muncul serapan pada bilangan

gelombang 3488 cm-1 yang merupakan gugus OH dari selulosa yang terkandung

dalam kayu kelapa sawit. Perbedaan spektrum pada gambar 4.1 dan 4.2 dapat dilihat dari intensitas serapan gugus OH yang dihasilkan, dimana pada gambar 4.1. dapat

dilihat intensitas serapan gugus OH sebesar 60,5% sedangkan pada gambar 4.2. dapat dilihat intensitas serapan gugus OH sebesar 62,5%. Setelah serat kayu kelapa sawit

ipanaskan, intensitas serapan gugus OH dari selulosa meningkat sebesar 3,2 %. d

Gambar 4.3. Spektrum Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18%

pada bilangan gelombang 1641 cm-1 yang merupakan gugus C-C dari selulosa.

Tanpa Pemanasan

Spektrum pada gambar 4.3. dapat dilihat adanya serapan pada bilangan

gelombang 3312 cm-1 yang menunjukkan identifikasi gugus OH dari selulosa yang

terkandung dalam kayu kelapa sawit. Bilangan gelombang gugus OH dari selulosa

Bilangan gelombang gugus C-C selulosa berkisar antara 1600 cm-1 sampai 1650 cm-1 (Elsevier, 1990

Gambar 4.4. Spektrum Serat Kayu Kelapa Sawit Yang Dilarutkan Dalam NaOH 18% Dan Dipanaskan

Spektrum pada gambar 4.4. dapat dilihat adanya serapan pada bilangan

gelombang 3436 cm-1 yang merupakan gugus OH dari selulosa yang terkandung

dalam serat kayu kelapa sawit. Bilangan gelombang gugus OH dari selulosa berkisar

antara 3000 cm-1 sampai 3600 cm-1 (Elsevier, 1990). Disusul bilangan gelombang

pada 1643 cm-1 yang merupakan gugus C-C. Bilangan gelombang gugus C-C selulosa

Gambar 4.5. Spektrum Serat Kayu Kelapa Sawit

Spektrum pada gambar 4.5. dapat dilihat adanya bilangan gelombang pada

3442 cm-1 yang merupakan serapan OH dari selulosa yang terkandung dalam kayu

kelapa sawit. Bilangan gelombang gugus OH dari selulosa berkisar antara 3000 cm-1

sampai 3600 cm-1 (Elsevier, 1990). Pada spektrum ini juga dapat dilihat adanya

bilangan gelombang pada 1637 cm-1 yang merupakan gugus C-C. Bilangan

gelombang gugus C-C selulosa berkisar antara 1600 cm-1 sampai 1650 cm-1 (Elsevier,

1990).

Spektrum pada gambar 4.1 sampai 4.5 dapat dilihat perbedaan pada intensitas serapan gugus OH, dimana intensitas serapan gugus OH dapat dilihat pada spektrum

gambar 4.2 yang merupakan serat kayu kelapa sawit yang dilarutkan dalam NaOH 18%, dipanaskan dan dicuci dengan air sampai filtrat bening. Gugus OH yang ada pada kayu kelapa sawit ini sangat berperan pada pembentukan komposit kayu plastik, dimana akan terbentuk ikatan ester antara kayu kelapa sawit dan polipropilena yang sudah dimodifikasi dengan asam akrilat.

Sukati (2001) telah mengkarakterisasi kayu kelapa sawit dengan alat FTIR. Spektrum yang diperoleh menunjukkan adanya gugus OH selulosa pada bilangan

gelombang 3423 cm-1.

4.1.2. Kadar Air Serat Kayu Kelapa Sawit

Tabel 4.1. Data Perhitungan Kadar Air Serat Kayu Kelapa Sawit Sampel (g) Berat Awal (g) Berat Kering 1 (g) Berat Kering 2 (g) Berat Kering 3 (g) Berat Kering Rata-rata (g) Kadar Air (%) 1 25 24,5 24,5 24,5 24,5 1,67 2 35 34,5 34,5 34,5 34,5 1,25 3 45 44,5 44,5 44,5 44,5 1 4 55 54,5 54,5 54,5 54,5 0,8 5 65 64,5 64,5 64,5 64,5 0,7