ANALISIS PELEDAKAN UNTUK MENDAPATKAN

FRAGMEN YANG DIINGINKAN PADA

TAMBANG BATUBARA

SEMINAR INDUSTRI

Oleh

IBNU ISDIANTO 710012193

JURUSAN TEKNIK PERTAMBANGAN

ANALISIS PELEDAKAN UNTUK MENDAPATKAN

FRAGMEN YANG DIINGINKAN PADA

TAMBANG BATUBARA

SEMINAR INDUSTRI

Dibuat Sebagai Salah Satu Syarat Untuk Memenuhi Kurikulum Jurusan Teknik Pertambangan Sekolah Tinggi Teknologi Nasional Yogyakarta

Oleh : IBNU ISDIANTO

710012193

Yogyakarta, Januari 2016 Mengetahui

Ketua Jurusan Teknik Pertambangan

(Ir. Ag. Isjudarto, MT) NIK: 19730068

Menyetujui Dosen Pembimbing

( Ir. Ag. Isjudarto, Mt ) NIK : 19730068

KATA PENGANTAR

Puji syukur saya ucapkan kepada kehadiran tuhan yang maha kuasa, yang telah memberi rahmat karunianya sehingga penulis dapat menyelesaikan seminar industri dengan baik. Penyusunan seminar industri ini dibuat sebagai salah satu syarat untuk memenuhi kurikulum semester VIII pada jurusan Teknik Pertambangan Sekolah Tinggi Teknologi Nasional Yogyakarta.

Pada kesempatan ini penulis juga tidak lupa mengucapkan terimakasih kepada :

1. Bapak Ir. H. Ircham, MT selaku Ketua Sekolah Tinggi Teknologi Nasional Yogyakarta.

2. Bapak Ir. H, Agustinus Isjudarto,MT. selaku ketua jurusan Teknik Pertambangan serta dosen pembimbing seminar industri, yang telah banyak memberikan bimbingan, semangat dan dorongan sehingga penulis dapat menyelesaikan penyusunan seminar dengan baik.

3. Orang tua yang selalu memberikan doa dan dorongan serta motifasi secara moril dan materi.

4. Rekan-rekan seluruh Mahasiswa Teknik Pertambangan Sekolah Tinggi Teknologi Nasional Yagyakarta yang selalu memberi saran dan semangat.

Penulis sadar bahwa seminar ini masih banyak kekurangan jauh dari kesempurnaan, oleh karena itu kritik dan saran yang sifatnya membangun sangat diharapkan oleh penulis agar mendapatkan pengetahuan yang lebih luas lagi, guna untuk memperbarui penulisan-penulisan yang selanjutnya agar lebih baik lagi, semoga seminar industri ini bisa bermanfaat bagi kita semua, terutama diri saya.

Yogyakarta, Januari 2019

SARI

Peledekan sendiri adalah salah satu metode yang digunakan untuk pembongkaran matrial, Pada kegiatan penambangan. Ukuran keberhasilan peledakan dapat dilihat dari ketercapaian target produksi, effisiensi bahan peledak, fragmentasi yang dihasilkan dan pengaruhnya terhadap lingkungan.

Dalam kegiatan peledakan, karakteristik massa batuan yang harus diperhatikan dalam rangka perbaikan fragmentasi batuan yaitu kekerasan batuan, serta kuat tekan dan kuat tarik batuan yang akan diledakkan.

Kekerasan batuan pada umumnya dapat menentukan mudah tidaknya batuan tersebut dihancurkan. Semakin keras batuan tersebut, maka semakin sulit batuan tersebut dihancurkan, demikian juga batuan yang memiliki kerapatan tinggi. Hal ini disebabkan karena batuan yang memiliki kekerasan tinggi membutuhkan energi peledak yang lebih besar untuk dapat membongkarnya, sehingga dibutuhkan bahan peledak yang lebih banyak.

Dalam kegiatan peledakan, ada 2 faktor yang mempengaruhi hasil peledakan, yang pertama adalah Faktor-faktor yang dapat dikendalikan oleh manusia diantaranya arah dan kemiringan lubang ledak, pola pemboran, Diameter lubang ledak, geometri peledakan, pola peledakan, arah peledakan, waktu tunda, sifat bahan peledak, pengisian bahan peledak. Faktor-faktor yang tidak dapat dikendalikan oleh manusia diantaranya karakteristik massa batuan, pengaruh air tanah, Kondisi cuaca.

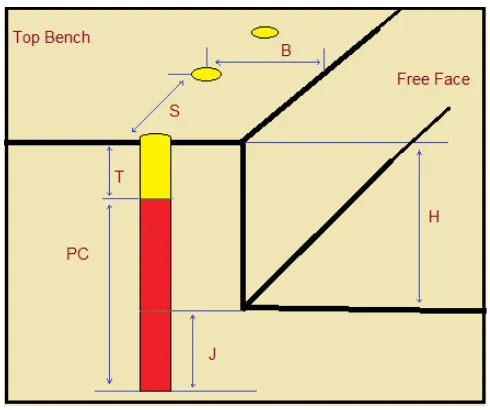

Evaluasi geometri peledakan mempunyai pengaruh besar dalam proses pemecahan dan pembentukan fragmentasi batuan. Penentuan geometri peledakan mulai dari burden, spasi, panjang kolom isian, stemming, tinggi jenjang, sub drilling, dan kedalaman lubang ledak harus memperhatikan karakteristik massa batuan dan kondisi geologi setempat agar dapat memperoleh fragmentasi yang diharapkan.

DAFTAR ISI

1.2 Maksut dan Tujuan... 1

1.3 Rumusan Masalah... 2

1.4 Batasan Masalah... 2

1.5 Metode Penilitian... 2

1.6 Manfaat Penulisan... 3

II DASAR TEORI... 4

2.1 Faktor-faktor yang dapat dikendalikan... 4

2.1.1 Arah dan kemiringan lubang... 4

2.1.4.7 Tinggi jenjang ... 10

2.1.5 Pola peledakan... 11

2.1.6 Arah peledakan... 12

2.1.7 Waktu tunda... 13

2.1.8 Sifat bahan peledak... 14

2.1.9 Pengisian bahan peledak... 15

2.2 Faktor-faktor yang tidak dapat dikendalikan... 18

2.2.1 Karakteristik massa batuan ... 18

2.2.2 Pengaruh air tanah... 19

2.2.3 Kondisi cuaca... 20

2.3 Frakmentasi batuan ... 20

III PEMBAHASAN... 23

3.1 Penyelesean masalah... 23

3.1.1 Elevaluasi geometri peledakan... 23

3.1.1.1 Burden dan Spasi... 24

3.1.1.2 Stemming... 25

3.1.1.3 Kedalaman lubang ledak ... 25

3.1.2 Distribusi Fragmen hasil peledakan ... 26

3.1.3 Pola pemboran... 26

IV PENUTUP ... 28

4.1 Kesimpulan... 28

DAFTAR GAMBAR

1. Gambar 2.1 pemboran dengan lubang ledak miring dan lubang ledak tegak 2. Gambar 2.2 Pola pemboran

3. Gambar 2.3 pola peledakan Box Cut 4. Gambar 2.4 pola peledakan Corner Cut 5. Gambar 2.5 pola peledakan V-Cut

6. Gambar 2.6 Proses Pecahnya Batuan Akibat Peledakan 7. Gambar 3.1 Medel burden dan spasi rancangan peledakan 8. Gambar 3.2 Kedalaman lubang ledak

9. Gambar 3.3 Pola Pemboran Sejajar dan Pola Pemboran Selang-Seling

NB

DAFTAR TABEL

Tabel 2.1. Nilai Bobot Isi dan Kuat Tekan Batuan

Nb

BAB I

PENDAHULUAN 1.1 Latar Belakang

Pekerjaan pada tambang terbuka dalam proses pemenuhan target produksi yang telah ditentukan dan untuk mendapatkan fragmen batuan dengan ukuran yang diinginkan, teknik peledakan sangatlah lumrah dipergunakan dalam tambang terbuka. Pada umumnya ada dua tipe operasi pemecahan batuan yang dilakukan dalam industri pertambangan, yaitu penetrasi batuan (rock penetration drilling, cutting, boring, dll) dan fragmentasi batuan (rock fragmentation). Dalam penetrasi batuan (pemboran, cutting dll) pada suatu lubang bor biasanya dilakukan secara mekanik dan kadang-kadang termik atau hidrolik. Tujuan dari penetrasi batuan untuk Penempatan bahan peledak atau keperluan lain yang memerlukan lubang berukuran kecil.

Untuk mendapatkan fragmen batuan yang diinginkan pada saat ini umumnya dilakukan evaluasi dengan sistem pengajuan geometri peledakan sampai ketemu Powder Faktor idealnya dengan berbagai percobaan dilapangan, kemampuan tergantung pada kapasitas produksi yang diinginkan dan ukuran fragmen yang diharapkan, didasarkan pula pada pertimbangan teknik dan ekonomi.

1.2 Maksud dan Tujuan

Maksud dan tujuan penulis adalah: 1. Maksud

2. Tujuan

Tujuan penulisan adalah untuk menambah wawasan. Kususnya tentang peledakan, yang meliputi geometri peledakan, polo-pola peledakan, untuk mendapatkan hasil fragmen yang diinginkan.

1.3 Rumusan Masalah

Adapun permasalahan yang penulis bahas dalam penulisan seminar ini membahas faktor-faktor yang mempengaruhi keberhasilan dalam peledakan untuk mendapatkan fragmen batuan yang diinginkan dan teknis untuk mencapai keberhasilan kegiatan untuk mendapatkan fragmen tersebut.

1.4 Batasan Masalah

Dalam penulisan seminar ini penulis membatasi permasalahan hanya pada permasalahan geometri peledakan, pola-pola lubang ledak untuk menunjang keberhasilan kegiatan peledakan untuk mendapatkan fragmen.

1.5 Metode Penilitian

metode yang diterapkan didalam penulisan seminar ini adalah studi literatur, merupakan metode pengumpulan data terhadap literatur-literatur yang berkaitan dengan materi yang dibahas dan mencari data sekunder antara lain:

1. Kegiatan penambangan yang terkait dengan pembahasan penulisan. 2. Karakteristik batuan yang terkait dengan pembahasan.

Studi ini didapat dari pencarian bahan-bahan pustaka yang diperoleh dari : 1. Perpustakaan.

2. Bulletin, brosur-brosur. 3. Gambar dan table. 4. Jurnal.

Metode download data merupakan metode yang dilakukan untuk pengumpulan data. Dengan memanfaatkan internet untuk mendapatkan file atau data yang berhubungan dengan materi yang akan dibahas.

1.6 Manfaat Penulisan

satunya dengan mendapatkan fragmen yang sesuai rencana produksi agar mempermudah dalam proses selajutnya.

BAB II DASAR TEORI

peledak. Hal ini dilakukan karena alat gali muat dianggap tidak efisien lagi untuk menggali dan membongkar batuan tersebut. Tujuan kegiatan peledakan yaitu untuk menghancurkan, melepas, ataupun membongkar batuan dari batuan induknya dengan ukuran fragmentasi tertentu, untuk memenuhi target produksi dan memindahkan batuan yang telah hancur menjadi tumpukan material yang siap untuk dimuat ke dalam alat angkut. Dalam kegiatan peledakan, ada beberapa faktor yang mempengaruhi hasil peledakan faktor-faktor tersebut adalah:

2.1 Faktor-faktor yang dapat dikendalikan

Faktor tersebut dapat dikendalikan manusia lewat perancangan dan perencanaan sebelum peleksanaan kegiatan peledakan dengan melihat kondisi lokasi serta jenis batuan yang akan diledakkan.

2.1.1 Arah dan kemiringan lubang ledak

Pada saat pembuatan lubang ledak arah pemboran ada 2 macam, yaitu : 1. arah pemboran tegak.

2. arah pemboran miring.

Untuk menentukan arah pemboran, perlu diperhatikan keuntungan dan kerugian masing-masing arah pemboran.

1. Keuntungan dan kerugian dari sistem pemboran miring a. Keuntungan dari sistem pemboran miring :

i. Fragmentasi dari hasil peledakan lebih baik dan seragam.

ii. Dinding jenjang dan lantai jenjang yang dihasilkan relative lebih rata. iii. Mengurangi terjadinya pecahan berlebih pada batas baris lubang

tembak bagian belakang (back break). b. Kerugian dari sistem pemboran miring :

ii. Panjang lubang ledak dan waktu yang dibutuhkan untuk pemboran lebih panjang.

iii. Mengalami kesulitan dalam pengisian handak.

Gambar 2.1 pemboran dengan lubang ledak miring dan lubang ledak tegak. Sumber : www.google.co.id/search?=pemboran dengan+lubang+ ledak+ miring+dan+lubang+ledaktegak&hl. Di akses pada tanggal 20 januari 2016. 2. Keuntungan dan kerugian untuk sistem pemboran tegak

c. Keuntungan lubang ledak tegak adalah :

i. Pemboran dapat dilakukan dengan lebih mudah dan lebih akurat. ii. Untuk tinggi jenjang sama lubang ledak akan lebih pendek jika

dibandingkan dengan lubang ledak miring. d. Kerugian lubang ledak tegak adalah :

i. Kemungkinan timbulnya tonjolan pada lantai jenjang (remnant toe) besar.

ii. Kemungkinan timbulnya retakan ke belakang jenjang dan getaran tanah lebih besar.

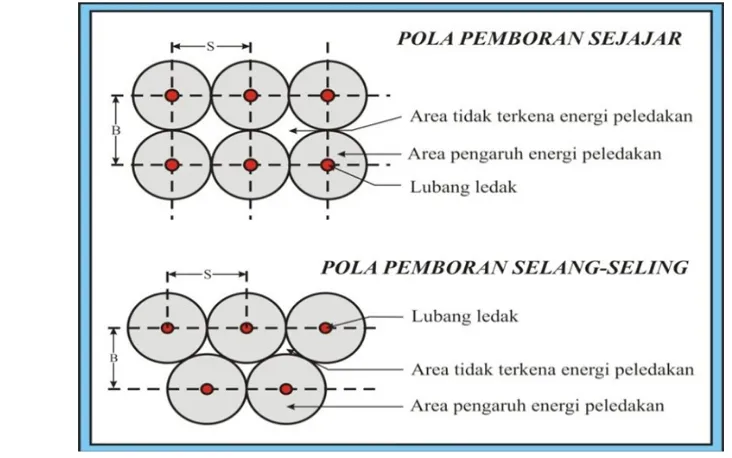

2.1.2 Pola Pemboran

Pola pemboran merupakan suatu pola dalam pemboran untuk menempatkan lubang-lubang ledak secara sistematis. Pola pemboran ada 2 macam, yaitu :

a. Pola pemboran sejajar (parallel pattern) adalah pola pemboran dengan penempatan lubang ledak dengan baris yang berurutan dan sejajar dengan burden.

Gambar 2.2 Pola pemboran.

Sumber : http://miningforce. blogspot.co.id/2011/09/analisa-produktifitas-peledakan-untuk.html. Di akses pada tanggal 29 Januari 2016

2.1.3 Diameter Lubang Ledak

Pemilihan diameter lubang bor tergantung pada tingkat produksi yang diinginkan. Pemilihan ukuran lubang bor secara tepat adalah penting untuk memperoleh hasil fragmentasi secara maksimal dengan biaya rendah. Diameter lubang ledak berpengaruh pada penentuan jarak burden dan jumlah bahan peledak yang digunakan pada setiap lubangnya.

Faktor-faktor yang mempegaruhi penentuan diameter lubang ledak antara lain : 1. Volume massa batuan yang akan dibongkar.

2. Tinggi jenjang dan konfigurasi isian. 3. Tingkat fragmentasi yang diinginkan.

4. Mesin bor yang tersedia (hubungannya dengan biaya pemboran). 5. Kapasitas alat muat yang akan menangani material hasil peledakan.

2.1.4 Geometri Peledakan

struktur geologi seperti tersebut di atas, jumlah bahan peledak yang diperlukan akan lebih banyak untuk jumlah produksi tertentu, dibanding batuan yang sudah ada rekahannya.

Jumlah bahan peledak tersebut dinamakan specific charge atau Powder Factor (PF) yaitu jumlah bahan peledak yang dipakai untuk setiap hasil peledakan (kg/m3 atau kg/ton). Ash (1967) membuat suatu perhitungan pedoman geometri peledakan jenjang berdasarkan pengalaman empiris yang diperoleh dari berbagai tempat dengan jenis pekerjaan dan batuan yang berbeda-beda sehingga Ash berhasil mengajukan rumusan-rumusan empiris yang dapat digunakan sebagai pedoman untuk rancangan peledakan. Dalam pelaksanaan nanti ternyata hasil dari cara perhitungan Ash harus selalu dicoba di lapangan untuk memperoleh gambaran dan perubahan kearah geometri peledakan yang mendekati kondisi sesungguhnya, percobaan dilapangan dilakukan dengan cara trial and error sampai memperoleh geometri peledakan yang optimal.

Dengan memahami sejumlah rumus baik yang diberikan oleh para ahli maupun cara coba-coba akan menambah keyakinan bahwa percobaan untuk mendapatkan geometri peledakan yang tepat pada suatu lokasi perlu dilakukan. Karena berbagai rumus yang diperkenalkan oleh para ahli tersebut merupakan rumus empiris yang berdasarkan pendekatan suatu model.

2.1.4.1 Jenjang (bench)

Bentuk jenjang akan dipengaruhi oleh lubang ledak. Lubang ledak miring akan memberikan jenjang miring dan sebaliknya jika lubang ledak lurus maka jenjangnya juga lurus.

Burden adalah jarak terdekat antara lubang bebas (free face ) dengan lubang ledak atau kearah mana akan terlempar frakmentasi batuan yang diledakkan. Untuk menghitung harga dari burden rasio (kb), harga burden rasio dipengaruhi oleh jenis batuan yang akan diledakkan dan bahan peledak yang dipakai, maka perlu penyesuaian burden rasio dengan perhitungan dari teori Ahs yaitu :

Af1 = faktor koreksi batuan.

Af2 = faktor koreksi bahan peledak.

Kb = burden rasio yang dikoreksi.

kbstd = burden rasio standar.

Dstd = kerapatan batuan standar.

Gstd = spesifik grafity standar.

D = kerapantan batuan yang diledakkan.

G = spesifik grafity bahan peledak yang dipakai.

2.1.4.3 Spasi (S)

lebih kecil dari burden cenderung mengakibatkan flay rokc yang terjadi akibat pendeknya stemming. Untuk menentukan spasi, rumus yang digunakan menurut Ahs yaitu:

S=Ks × B

S = spasing (ft).

Ks = spasing rasio.

B = burden (ft).

2.1.4.4 Stemming (T)

Stemming atau sumbatan lubang ledak adalah berguna untuk mengurangi gas bertekanan tinggi terlepas ke udara secara prematur, bagian lubang peledak yang tidak diisi oleh bahan peledak maka akan diisi dengan matrial penutup seperti pada cutting hasil pemboran, pasir, tanah liat. Panjang stemming yang sesuai dapat meningkatkan proses penghancuran dan pemindahan batuan. Besarnya stemming tergantung pada besarnya burden, dan stemming ratio (kt). Jarak stemming yang ideal dapat dihitung dengan mengunakan formula dari Ash yaitu:

T=Kt × B

keterangan :

T = stemming (meter).

Kt = stemming ratio.

B = bueden (meter).

2.1.4.5 Sub Drilling (j)

Penambahan kedalaman lubang bor diluar dari rencana lantai jenjang. Sub drilling dibuat untuk membentuk lantai jenjang yang relatif rata saat peledakan dilakukan, rumus yang digunakan menurut Ash adalah:

j=Kj × B Dimana :

J = sub drilling (ft).

Kj = sub drilling ratio (0,2 – 0,3 ). B = burden (ft).

Penggalian yang efesien membutuhkan lantai jenjang yang cocok dengan alat gali karena lantai jenjang sangat dipengaruhi oleh besaran sub drilling. Sub drilling optimal bervareasi terhadap:

1. Sifat massa batuan.

2. Energi ledak per meter lubang ledak. 3. Diameter dan kemiringan lubang ledak.

Sub drilling dapat bertambah sesuai dengan bertambahnya burden atau spasing. Sub drilling yang berlebih dapat mengakibatkan :

1. Tidak efesienya pemboran dan jumlah bahan peledak. 2. Menambah getaran tanah.

3. Kehancuran yang berlebih (overbreak) pada lantai jenjang.

4. Gerakan kearah vertikal yang berlebihan dari batuan yang diledakkan.

2.1.4.6 Panjang kolom isian (pc)

Panjang kolom isian merupakan panjang kolom lubang ledak yang akan diisi bahan peledak.

Secara spesifik tinggi jenjang maksimum ditentukan oleh peralatan pengeboran dan alat muat yang tersedia. Tinggi jenjang berpengaruh terhadap hasil peledakan seperti fragmentasi batuan. Getaran tanah, lemparan batuan, hal ini dipengaruhi jarak burden. Konya dan Walter merumuskan metode praktis menentukan kedalaman lubang ledak bor bila stiffness ratio diatas 2 yang disebut dengan “rule of five”rumus itu adalah

Lmin=5× De

Keterangan :

Lmin = tinggi jenjang minimum (minimum bench heinht).

De = diameter lubang ledak (diameter of exsplosive).

2.1.5 Pola Peledakan

Pola peledakan merupakan urutan waktu peledakan antara lubang-lubang ledak dalam satu baris dengan lubang ledak pada baris berikutnya ataupun antar lubang ledak satu dengan lainnya. Pola peledakan ditentukan berdasarkan urutan waktu peledakan serta arah runtuhan material yang diharapkan. Berdasarkan arah runtuhan batuan, pola peledakan diklasifikasikan sebagai berikut :

Gambar 2.3 pola ppeledakan Box Cut.

Sumber : http:// banti-indonesia.com/blog/pola-peledakan-tambang-terbuka. Di akses tanggal 20 Januari 2016.

2. Corner Cut, yaitu pola peledakan yang arah runtuhan batuannya ke salah satu sudut dari bidang bebas.

Gambar 2.4 pola peledakan Corner Cut.

Sumber : http:// banti-indonesia.com/blog/pola-peledakan-tambang-terbuka. Di akses tanggal 20 Januari 2016.

Gambar 2.5 pola peledakan V-Cut.

Sumber : http:// banti-indonesia.com/blog/pola-peledakan-tambang-terbuka. Di akses tanggal 20 Januari 2016.

2.1.6 Arah peledakan

Arah peledakan merupakan suatu penunjukan arah dimana terjadi pemindahan batuan ataupun runtuhan batuan hasil peledakan yang kemudian membentuk tumpukan. Arah peledakan dipengaruhi oleh struktur batuan, posisi alat-alat dan jalan tambang serta posisi bangunan-bangunan maupun lingkungan sekitar.

Dari segi kekar batuan, maka arah peledakan yang baik untuk menghasilkan fragmentasi batuan yang seragam digunakan arah peledakannya keluar sudut tumpul perpotongan antara arah umum kedua kekar utama. Apabila arah peledakannya keluar sudut runcing, maka akan terjadi penerobosan energi ledakan untuk menghancurkan batuan, sehingga terbentuk fragmentasi batuan yang tidak seragam dan cenderung menghasilkan banyak overbreak. Sedangkan dari segi perlapisan batuan, untuk mendapatkan fragmentasi batuan yang baik, diterapkan arah lubang ledak yang berlawanan arah dengan bidang perlapisan batuan kerena energi ledakan akan menekan batuan secara maksimal.

Waktu tunda merupakan penundaan waktu peledakan untuk peledakan antara baris yang depan dengan baris di belakangnya dengan menggunakan delay detonator. Keuntungan melakukan peledakan dengan waktu tunda adalah :

a. Fragmentasi batuan hasil peledakan akan lebih seragam dan baik. b. Mengurangi timbulnya getaran tanah dan flyrock.

c. Mengurangi jumlah muatan yang meledak secara bersamaan. d. Menyediakan bidang bebas baru untuk peledakan berikutnya. e. Arah lemparan dapat diatur.

f. Batuan hasil peledakan tidak menumpuk terlalu tinggi.

Tujuan penyalaan dengan waktu tunda adalah untuk mengurangi jumlah muatan yang meledak dalam waktu yang bersamaan, dan memberikan tenggang waktu pada material yang dekat dengan bidang bebas untuk dapat meledak secara sempurna serta untuk menyediakan ruang atau bidang bebas baru bagi baris lubang ledak berikutnya.

2.1.8 Sifat bahan peledak

Bahan peledak adalah suatu rakitan yang terdiri dari bahan-bahan berbentuk padat, atau cair, atau campuran keduanya, yang apabila terkena suatu aksi seperti panas, benturan, gesekan, dan sebagainya akan bereaksi dengan kecepatan tinggi, membentuk gas dan menimbulkan efek panas serta tekanan yang sangat tinggi.

Sifat bahan peledak mempengaruhi hasil peledakan, diantaranya yaitu : 1. Kekuatan (Strength)

Kekuatan (Strength) adalah Kekuatan suatu bahan peledak berkaitan dengan kandungan energi yang dimiliki oleh bahan peledak tersebut dan merupakan ukuran kemampuan bahan peledak tersebut untuk melakukan kerja, biasanya dinyatakan dalam persen (%).

2. Kecepatan Detonasi (velocity of detonation = VOD)

3. Kepekaan (Sensivity)

Kepekaan (Sensivity) adalah ukuran besarnya impuls yang diperlukan oleh bahan peledak untuk mulai bereaksi dan menyebarkan reaksi peledakan keseluruh isian. Kepekaan ini tergantung pada : komposisi kimia, ukuran butir, bobot isi, pengaruh kandungan air, dan temperatur.

4. Bobot Isi Bahan Peledak (density)

Bobot Isi Bahan Peledak (density) adalah perbandingan antara berat dan volume bahan peledak, dinyatakan dalam gr/cm3. Bobot isi ini biasanya dinyatakan dalam specific gravity (SG). stick count (SC) atau loading density (de).

5. Tekanan Detonasi (Detonation Pressure)

Tekanan Detonasi (Detonation Pressure) merupakan penyebaran tekanan gelombang ledakan dalam kolom isian bahan peledak, dinyatakan dalam kilobar (kb).

6. Ketahanan Terhadap Air (Water Resistance)

Ketahanan Terhadap Air (Water Resistance) merupakan kemampuan bahan peledak itu sendiri dalam menahan air dalam waktu tertentu tanpa merusak, merubah atau mengurangi kepekaannya, dinyatakan dalam jam.

7. Sifat Gas Beracun (Fumes)

Sifat Gas Beracun (Fumes) adalah Bahan peledak yang meledak menghasilkan dua kemungkinan jenis gas yaitu smoke atau fumes. Smoke tidak berbahaya karena hanya terdiri dari uap atau asap yang berwarna putih. Sedangkan fumes berwarna kuning dan berbahaya karena sifatnya beracun, yaitu terdiri dari karbon monoksida (CO) dan oksida nitrogen (Nox). fumes dapat terjadi jika bahan peledak yang diledakkan tidak memiliki keseimbangan oksigen, dapat juga jika bahan peledak itu rusak atau sudah kadaluwarsa selama penyimpanan dan oleh sebab lain.

Jumlah pemakaian bahan peledak sangat mempengaruhi terhadap hasil peledakan, terutama dengan tingkat fragmentasi yang dihasilkan. Hal yang berpengaruh dalam pengisian bahan peledak dalam lubang ledak yaitu :

a. Konsentrasi Isian (Loading density)

Konsentrasi isian merupakan jumlah isian bahan peledak yang digunakan dalam isian (PC) lubang ledak. Untuk menghitung lubang ledak maka harus ditentukan dulu jumlah isian bahan peledak tiap meter panjang kolom isian (loading density). Untuk menghitung loading density dapat digunakan rumusan sebagai berikut :

De = 0,508 De2 (SG) Dengan :

De = Loading density (Kg/m).

De2 = Diameter lubang tembak (inchi).

SG = Specific gravity bahan peledak yang digunakan.

Sehingga jumlah bahan peledak yang digunakan dalam satu lubang ledak dihitung dengan menggunakan rumus sebagai berikut :

E = de x PC Dengan :

E = Jumlah bahan peledak tiap lubang ledak (Kg). De = Loading density dari bahan peledak (Kg/m). PC = Panjang kolom isian (m).

b. Powder Faktor (PF)

1. Berat bahan peledak per valume bantuan yang akan diledakkan ( Kg/m3 ).

2. Berat bahan peledak per berat batuan yang akan diledakkan (Kg/Ton).

3. Volume batuan per berat bahan peledak ( m3/Kg ).

4. Berat batuan per bahan peledak (Ton/Kg).

Dari pengalaman powder foktor pada operasi penambangan dengan batuan yang relatif solid dengan berkisar 0,30-0,60 kg ¿m3 . Untuk powder foktor dirumuskan dengan samhudi (1994).

powder foktor(pf)=E

V

Ketengan :

Pf = powder fokter (Kg/ m3 ). E = jumlah bahan peledak (Kg). V = volume bahan peledak ( m3¿ .

Untuk menghitung volume batuan yang diledakkan per lubang: V=B × S × H

c. Specific Charge

Specific charge adalah jumlah bahan peledak yang diperlukan untuk peledakan setiap volume batuan tertentu dinyatakan dalam (Kg/ m3 ). Secara teoritis batuan akan pecah lebih kecil jika bahan peledak ditambah. Harga specific charge dipengaruhi oleh burden dan sifat fisik batuan yang akan diledakkan.

Specific charge ¿ jumlahbahan peledak(ANFO+Detonator+Powergel) Volume batuan yang diledakkan

Dimana :

W ANFO = Berat ANFO (E (Kg)).

W powergel = Berat Powergel (Kg/lubang).

W detonator = berat detonator (Kg/lubang).

d. Blasting Rasio

Blasting rasio adalah suatu bilangan bahwa jumlah pemakaian bahan peledak yang digunakan untuk membongkar volume batuan yang diledakkan (Kg/Ton) dalam satuan tertentu rumus yang dipergunakan.

Br=W/E

Keterangan:

Br = Blasting rasio (Kg/Ton). W = Jumlah bahan peledak (Kg).

E = Berat batuan yang terbongkar (Ton).

2.2 Faktor-Faktor Yang Tidak Dapat Dikendalikan

2.2.1 Karakteristik massa batuan

Dalam kegiatan pemboran dan peledakan, karakteristik massa batuan yang harus diperhatikan dalam rangka perbaikan fragmentasi batuan yaitu kekerasan batuan, serta kuat tekan dan kuat tarik batuan yang akan diledakkan.

Kekerasan batuan pada umumnya dapat menentukan mudah tidaknya batuan tersebut dihancurkan. Semakin keras batuan tersebut, maka semakin sulit batuan tersebut dihancurkan, demikian juga batuan yang memiliki kerapatan tinggi. Hal ini disebabkan karena batuan yang memiliki kekerasan tinggi membutuhkan energi peledak yang lebih besar untuk dapat membongkarnya, sehingga dibutuhkan bahan peledak yang lebih banyak.

Elastisitas batuan adalah sifat batuan untuk kembali kebentuk semula setelah gaya yang diberikan kepada batuan tersebut dihilangkan. Sifat kuat tekan dan tarik juga dapat digunakan untuk menentukan mudah tidaknya batuan tersebut dihancurkan.

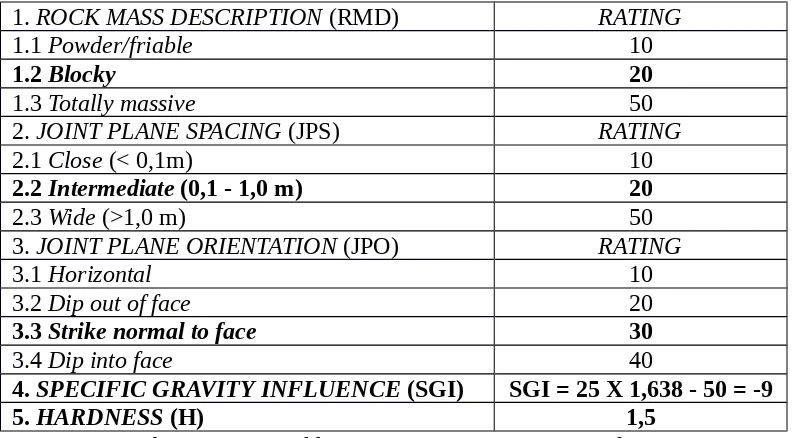

Tabel 2.1 Bobot Nilai Tiap Parameter Dalam Penentuan Kreteria Massa Batuan.

1. ROCK MASS DESCRIPTION (RMD) RATING

1.1 Powder/friable 10

1.2 Blocky 20

1.3 Totally massive 50

2. JOINT PLANE SPACING (JPS) RATING

2.1 Close (< 0,1m) 10

2.2 Intermediate (0,1 - 1,0 m) 20

2.3 Wide (>1,0 m) 50

3. JOINT PLANE ORIENTATION (JPO) RATING

3.1 Horizontal 10

3.2 Dip out of face 20

3.3 Strike normal to face 30

3.4 Dip into face 40

4. SPECIFIC GRAVITYINFLUENCE (SGI) SGI = 25 X 1,638 - 50 = -9

5. HARDNESS (H) 1,5

2.2.2 Pengaruh air tanah

Kondisi air tanah dapat mempengaruhi kecepatan reaksi bahan peledak dan akan mengurangi energi peledak sehingga sebagai akibatnya akan dihasilkan tingkat fragmentasi yang rendah.

Bahan peledak seperti ANFO yang memiliki ketahanan buruk terhadap air, bila terkontaminasi dengan air akan mempengaruhi energi ledak yang dihasilkan sehingga fragmentasi yang dihasilkan menjadi buruk. Untuk mengatasi pengaruh air tanah tersebut, dapat dilakukan dengan menutup lubang ledak pada saat hujan atau dengan membungkus bahan peledak yang akan dimasukan ke dalam lubang ledak dengan bahan kedap air.

2.2.3 Kondisi cuaca

Kondisi cuaca mempunyai pengaruh besar terhadap kegiatan pembongkaran batuan, hal ini berkaitan dengan jadwal kerja waktu kerja efektif rata-rata. Dalam suatu operasi peledakan, proses pengisian dan penyambungan rangkaian lubang-lubang ledak dilakukan pada cuaca normal, dan harus dihentikan manakala cuaca mendung (akan hujan).

Untuk daerah yang curah hujannya tinggi maka biasanya digunakan bahan peledak yang tahan terhadap air dan detonator yang digunakan mempunyai ketahanan lebih besar untuk menghindari pengaruh petir, semua itu demi kelancaran proses peledakan dan disamping itu akan menjamin keamanan para pekerja.

2.3 Fragmentasi Batuan

1. Proses pemecahan batuan tingkat satu (dynamic loading)

Pada saat bahan peledak diledakkan didalam lubang ledak, maka temperatur dan tekanan yang tinggi. Hal ini menimbulkan adanya gelombang kejut (shock wave) yang merambat menjauhi lubang ledak dengan kecepatan antara 3000-5000 m/detik, sehingga menimbulkan tegangan tangensial yang mengakibatkan adanya rekahan menjari mengarah keluar di sekitar lubang ledak.

2. Proses pemecahan batuan tingkat dua (quasi-static loading)

Tekanan sehubungan dengan shock wave yang meninggalkan lubang ledak pada proses pemecahan tingkat 1 adalah positif. Apabila shock wave mencapai bidang bebas (free face) akan dipantulkan kemudian berubah menjadi negatif sehingga menimbulkan gelombang tarik (tensile wave). Karena gelombang tarik ini lebih besar dari kekuatan gelombang tarik batuan, maka batuan akan pecah dan terlepas dari batuan induknya (spalling) yang dimulai dari tepi bidang bebasnya.

Sumber : http://slideplayer.info/slide/3256276/.mekanisme pecahnya batuan. Di akses tanggal20 januari 2016

3. Proses pemecahan batuan tingkat tiga (release of loading)

Karena pengaruh tekanan dan temperatur gas yang tinggi akan retakan lingkar yang terjadi pada proses awal akan meluas secara cepat yang diakibatkan oleh kekuatan gelombang tarik dan tekanan lingkar. Massa batuan yang ada didepan lubang ledak akan terdorong oleh terlepasnya kekuatan gelombang tekan tinggi dari dalam lubang ledak, sehingga pemecahan batuan yang sebenarnya akan terjadi.

Untuk mengetahui distribusi ukuran fragmentasi digunakan rumus indek Keseragaman dan karakteristik ukuran, sebagai berikut :

n=

(

2,2−14BD

)

×(

1− WB

)

×(

+1 A−12

)

×(

PcX

(0,693)

1

n

XC=¿

Perhitungan prosentase bongkah adalah sebagai berikut :

R=100

[

e(R = persentasi passing (%).

X = ukuran rata-rata fragmentasi (cm).

Xc = ukuran fragmentasi yang diprediksi (cm). n = konstanta keseragaman Rassin-Rammler. B = burden (m).

W = standart deviasi pemboran (m). L = tinggi jenjang (m).

D = diameter lubang ledak (mm).

Pc = panjang isian peledak per lubang (m). A = rasio spasing terhadap burden (S/B).

Untuk memperkirakan hasil fragmentasi batuan bisa di pergunakan rumus yang dikemukakan oleh Kuz-Ram.

X = Ukuran rata – rata fragmentasi batuan (m).

V = Volume batuan yang terbongkar (m3).

Q = Berat bahan peledak tiap lubang ledak (kg).

E = Relatif Weight Strength (ANFO = 100).

Peledakan yang berhasil apabila banyaknya batuan hasil peledakan lebih besar dari batuan hasil peledakan yang berupa bongkah (boulder), dimana jumlah bongkah batuan yang dihasilkan 10 % menurut Mc.gregor (1967).

BAB III

LANGKAH PELAKSANAAN PELEDAKAN UNTUK MENDAPATKAN FRAGAMENTASI

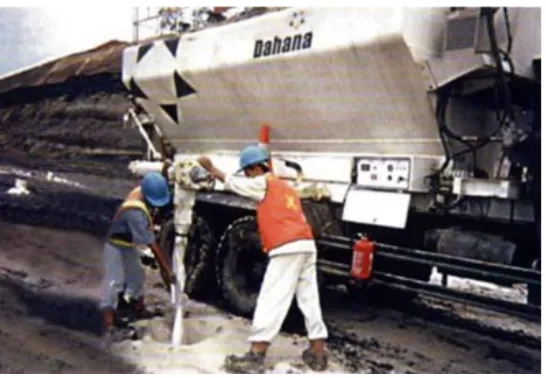

Peledakan merupakan tahap akhir yang digunakan dalan siklus pengeboran dan peledakan (drill and blast). Setelah lubang bor dibuat, juru ledak akan memeriksa setiap lubang bor untuk memastikan kedalaman lubang tersebut sebelum dilakukan pengisian bahan peledak. Setelah juru ledak mengetahui kondisi lubang, juru ledak mulai mengisi dengan primer (detonator + booster) dan bahan peledak sesuai dengan kandungan air didalam lubang peledakan.

Gambar 3.1 booter dan nodel tube di masukkan ke dalam luabng ledak. Sumber : https://scholar.google.co.id/scholar?hl=id&q=ta3211-6-rancangan-peledakan-jenjang-81-638&btnG. Di akses 20 April 2016.

kekerasan batuan yang tercermin dari jarak spasing dan burden antar lubang yang sudah dibor. Dari klasifikasi yang didasarkan ketahanan terhadap air, exsplosive dapat dibedakan menjadi tiga yaitu ANFO, energen, dan powergel.

Sebelum pengisian, sebelum pengisian harus diperiksa terlebihdahulu apakah lubang dalam kondisi basah atau kering, pemeriksaan ini penting untuk penentuan pengunaan bahan peledak yang sesuai dengan kondisi lubang. Jika lubang basah hingga ketinggian air mencapai lebih dari dua meter dari dasar lubang, juru ledak akan mengisinya dengan powergel. Sedangkan bila lubang ledak itu kering maka juru ledak akan mengisinya dengan ANFO.

Gambar 3.2 pingisian bahan peledak kedalam lubang peledak dengan mengunakan mobil mixer unit.

Sumber : https://scholar.google.co.id/scholar?hl=id&q=ta3211-6-rancangan-peledakan-jenjang-81-638&btnG. Di akses 20 April 2016.

dalam lubang harus dikeringkan terlebihdahulu dengan memompa dengan pompa kusus.

Selanjutnya untuk menutup lubang ledak yang sudah terisi oleh bahan peledak dipergunakan gravel. Dengan ukuran butir sekitar 3 cm, penutup ini juga berfungsi untuk menahan energi ledak dari bahan peledak yang sudah diisi sebelumnya, agar energi ledak tidak terbuang keluar dari lubang ledak karna hal ini dapat mempengaruhi fragmentasi matrial yang diledakan. Proses berikudnya setelah pengisian lubang ledak adalah penentuan arah ledakan yang ditentukan dari pengaturan surface time delay. Pengaturan ini biasanya tergantung dari kondisi lapangan yang dipengaruhi oleh posisi alat angkut, ketersedian bidang bebas, posisi jaringan listrik di sekitar area peledakan, dan sebagainya. Prosedur jarak aman untuk alat adalah 250 meter dan 500 meter untuk orang.

Gambar 3.3 juru ledak memberi informasi kepada pekerja dan unit yang lainya. Sumber : https://scholar.google.co.id/scholar?hl=id&q=ta3211-6-rancangan-peledakan-jenjang-81-638&btnG. Di akses 20 April 2016.

bahwa area tersebut sudah aman untuk diledakan. Dan dilanjutkan untuk melakukan peledakan, setelah peledakan dilakukan juru ledak akan memeriksa area yang diledakan untuk memastikan bahwa semua lubang sudah meledak. Peledakan dinyatakan selesai setelah juru ledak sudah menyatakan semua lubang sudah meledak. Berikut semua pihak akan diberi informasi pelaksanaan peledakan sudah selesai dan siap untuk bekerja kembali.

3.1 Faktor yang mempengaruhi fragmentasi hasil ledak

Tingkat fragmentasi batuan hasil peledakan merupakan suatu petunjuk yang sangat penting dalam menilai keberhasilan dari suatu kegiatan peledakan, dimana material yang memiliki ukuran seragam lebih diharapkan daripada material yang banyak berukuran bongkah. Tingkat fragmentasi yang kecil akan menambah produktivitas, mengurangi keausan dan kerusakan peralatan sehingga menurunkan biaya pemuatan, pengangkutan dan proses berikutnya, dalam beberapa pekerjaan juga akan mengurangi secondary blasting. Beberapa faktor yang berpengaruh terhadap fragmentasi hasil peledakan adalah :

3.1.1 Karakteristik Massa Batuan

a. Menambah diameter lubang ledak, agar tekanan yang harga dari kuat tekan dan kuat tarik dari batuan, maka batuan tersebut akan semakin susah untuk dihancurkan. Mudstone yang terdapat di daerah penelitian mempunyai kuat tekan rata-rata 18,17 MPa dan kuat tarik rata-rata 1,92 MPa lebih mudah dihancurkan daripada sandstone dengan kuat tekan rata-rata 20,4 MPa dan kuat tarik rata-rata 2,13 MPa. Dari data tersebut dapat dilihat bahwa harga kuat tarik lebih rendah dari kuat tekan, oleh karena itu retakan-retakan yang terjadi pada massa batuan akibat proses peledakan yang sedang berlangsung lebih banyak disebabkan oleh tegangan tarik yang dihasilkan dari proses peledakan yang bersangkutan.

3.1.3 Stuktur geologi Batuan

sebagian gelombang akan dipantulkan dan sebagian lagi akan sifat ketidakmenerusan (discontinuities) yang juga merupakan bidang lemah. Jika batuan yang diledakkan terdapat dengan arah kekar yang ada. Berdasarkan hasil analisis kekar dengan menggunakan program Dips versi 5.0 diperoleh arah dan kemiringan umum kekar yaitu kekar mayor N 272°E/64° dan kekar minor N 150°E/76°. Menurut R.L. Ash (1967) untuk menyesuaikan arah peledakan dengan arah kekar yang ada, bidang bebas diambil sejajar dengan perpotongan kedua kekar dan menentukan arah peledakan kearah sudut tumpul dari perpotongan kedua kekar tersebut, sehingga didapatkan arahpeledakan untuk optimalisasi fragmentasi yaitu N 31°E dan N 211°E.

3.1.4 Air Tanah

blok peledakan sangat tinggi, bahan peledak (ANFO) kemungkinan tidak akan meledak atau rusak dan akan terjadi misfire. Untuk mengatasi hal ini bahan peledak perlu dibungkus dengan bahan yang tahan air sebelum dimasukkan ke lubang ledak atau jika lubang ledak sudah terisi air maka air dikeluarkan dengan udara bertekanan tinggi dari kompresor. Selain dengan membungkus bahan peledak ANFO dengan kantong plastik, masalah air dalam lubang ledak juga dapat diatasi dengan mengganti bahan peledak ANFO dengan HANFO (heavy ANFO) yaitu campuran antara ANFO dengan emulsi dengan perbandingan tertentu.

3.1.5 Pola penyalaan

Urutan dimana lubang ledak dinyalakan dan interval waktu antar detonasi berikutnya mempunyai pengaruh yang besar terhadap kinerja peledakan secarakeseluruhan kinerja peledakan produksi hanya dapat dioptimalkan bila isian diledakkan dalam suatu urutan yang terkendali pada selang yang sesuai.

Alokasi waktu tunda yang optimum untuk suatu peledakan bergantung pada beberapa faktor dianyaranya :

1. Sifat massa batuan (rock mass properties).

2. Geometri peledakan.

3. Diameter, kemiringan dan panjang lubang ledak.

4. Karakteristik bahan peledak.

5. Sistem inisiasi.

6. Jenis dan lokasi primer.

7. Batasan lingkungan.

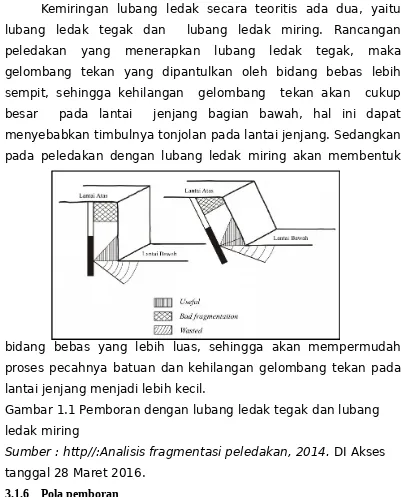

3.1.6 Kemiringan lubang ledak

Kemiringan lubang ledak secara teoritis ada dua, yaitu lubang ledak tegak dan lubang ledak miring. Rancangan peledakan yang menerapkan lubang ledak tegak, maka gelombang tekan yang dipantulkan oleh bidang bebas lebih sempit, sehingga kehilangan gelombang tekan akan cukup besar pada lantai jenjang bagian bawah, hal ini dapat menyebabkan timbulnya tonjolan pada lantai jenjang. Sedangkan pada peledakan dengan lubang ledak miring akan membentuk

bidang bebas yang lebih luas, sehingga akan mempermudah proses pecahnya batuan dan kehilangan gelombang tekan pada lantai jenjang menjadi lebih kecil.

Gambar 1.1 Pemboran dengan lubang ledak tegak dan lubang ledak miring

Sumber : http//:Analisis fragmentasi peledakan, 2014. DI Akses

tanggal 28 Maret 2016.

3.1.6 Pola pemboran

saling sejajar pada setiap kolomnya, sedangkan pola pemboran selang-seling adalah pola dengan penempatan lubang bor secara selang-seling pada setiap kolomnya.

Pola pemboran sejajar merupakan pola yang lebih mudah diterapkan dilapangan, tetapi perolehan fragmentasi batuannya kurang seragam, sedangkan pola pemboran selang-seling lebih sulit penanganannya di lapangan namun fragmentasi batuannya lebih baik dan seragam, hal ini disebabkan karena distribusi energi peledakan yang dihasilkan lebih optimal bekerja dalam batuan.

Gambar 3.3 Pola Pemboran Sejajar dan Pola Pemboran Selang-Seling. Sumber : http://miningforce.blogspot.co.id/2011/09/analisa-produktifitas-peledakan-untuk.html. Di akses 21 Januari 2016.

3.2 Penyelesaian Masalah

Berdasarkan masalah yang ada dan tujuan yang ingin dicapai maka perlu merujuk ke beberapa teori peledakan;

geometri peledakan mulai dari burden (B), spacing (S), stemming (T), subdrilling (J), kedalaman lubang ledak (L).

B = Kbterkoreksi× De

12 S = Ks x B T = Kt x B J = Kj x B H = L – J L = KL x B PC = L – T

Keterangan :

Ks = spasing rasio. Kt = stemming rasio. Kj = sub drilling rasio. Pc = panjang kolom isian.

3.2.1 Evaluasi Geometri Peledakan

Ukuran geometri peledakan mempunyai pengaruh besar dalam proses pemecahan dan pembentukan fragmentasi batuan. Penentuan geometri peledakan mulai dari burden, spasi, panjang kolom isian, stemming, tinggi jenjang, sub drilling, dan kedalaman lubang ledak harus memperhatikan karakteristik massa batuan dan kondisi geologi setempat agar dapat memperoleh fragmentasi yang diharapkan.

Perubahan ukuran burden dan spasi akan mempengaruhi ukuran fragmentasi hasil peledakan. Apabila ukuran burden diperbesar maka gelombang tekan akan menempuh jarak yang lebih jauh dan waktu yang lebih lama untuk mencapai bidang bebas (free face). Setelah mencapai free face, gelombang tersebut dipantulkan sebagai gelombang tarik kemudian gelombang tarik ini akan berasosiasi dengan gelombang tekan berikutnya dalam waktu yang lama sehingga rekahan radial yang ditimbulkan terlalu kecil. Hal ini akan menyebabkan gas - gas bertekanan tinggi hasil peledakan sulit untuk membongkar rekahan radial tersebut ke arah bidang bebas, sehingga fragmentasi yang dihasilkan berukuran besar.

Gambar 3.1 Medel burden dan spasi rancangan peledakan.

Sumber : http://minetutor.blogspot.co.id/2012/10/flashback-teori-singkat-teknik-peledakan-tambang.html. Di akses 23 Januari 2016.

Ukuran burden dan spasi di lokasi sebaiknya selalu dilakukan percobaan diperkecil sehingga fragmentasi yang dihasilkan berukuran lebih kecil tetapi akan meningkatkan penggunaan bahan peledak per lubang.

3.2.1.2Stemming

Ukuran stemming juga memiliki peranan penting dalam menjaga distribusi energi peledakan tetap seimbang antara daerah yang terisi bahan peledak dan daerah yang tidak terisi bahan peledak. Jika stemming terbongkar terlalu cepat karena tidak termampatkan dengan baik maka gas yang dihasilkan oleh bahan peledak yang meledak di dalam lubang ledak akan keluar dan tekanannya akan berkurang (loose energy) sehingga tidak cukup kuat untuk membuat rekahan dan memecah batuan. Akibat terjadinya loose energy ini adalah fragmentasi yang dihasilkan berukuran besar. Pada umumnya digunakan material drill cutting sebagai stemming untuk mengunci gas peledakan di dalam lubang ledak. Material drill cutting ini cukup baik untuk digunakan sebagai stemming di lokasi peledakan karena tekanan yang dihasilkan oleh proses peledakan tertahan baik sehingga terjadi keseimbangan energi di dalam lubang ledak dan membuat perambatan energi yang dihasilkan sampai ke free face menjadi optimal.

3.2.1.3 Kedalaman Lubang Ledak

Gambar 3.2 Kedalaman lubang ledak.

Sumber : http://www.slideshare.net/dienztinginpulank/perencanaan-peledakan. Di akses 21 Januari 2016.

3.1.2 Distribusi Fragman Hasil Peledakan

Hal lain yang mempengaruhi hasil peledakan adalah distribusi fragmentasi hasil peledakan itu sendiri. Dimana semakin kecil distribusi fragmen akan meningkatkan hasil peledakan, distribusi fragmentasi dipengaruhi oleh besarnya powder factor. Dimana semakin besar powder factor maka persentase fragmentasi kurang dari 100 cm akan semakin besar. Karena powder factor yang digunakan setiap kali peledakan berbeda maka distribusi fragmentasi juga berbeda. Penggunaan bahan peledak yang sangat dipengaruhi oleh banyak sedikitnya lubang basah secara langsung akan mempengaruhi fragmentasi yang dihasilkan.

3.1.3 Pola Pemboran

Selain itu pola pemboran juga mempunyai peran dalam keberhasilan untuk tercapainya target fragmen yang diharapkan. Untuk menempatkan lubang-lubang ledak secara sistematis.

Gambar 3.3 Pola Pemboran Sejajar dan Pola Pemboran Selang-Seling. Sumber : http://miningforce.blogspot.co.id/2011/09/analisa-produktifitas-peledakan-untuk.html. Di akses 21 Januari 2016.

Perlu adanya ujicoba di lapangan dalam setiap pola untuk mendapatkan hasil peledakan yang maksimal yang disesuaikan dengan karakteristik batuan setempat.

BAB IV

PENUTUP 4.1 Kesimpulan

1. Penentuan burden dan spasi perlu percobaan di lapangan dengan panjang spasi dan burden yang berbeda akan menemukan jarak ideal untuk melakukan peledakan di lokasi tambang tersebut.

2. Besarnya nilai perolehan dipengaruhi oleh kedalaman lubang ledak dan distribusi fragmentasi hasil peledakan.

3. Hasil prediksi ukuran fragmentasi dengan metode Kuz-Ram menunjukkan bahwa target fragmentasi bisa tercapai, dengan salalu melakukan percobaan di lapangan untuk mendapatkan persamaan yang ideal dalam setiap perhitunganya dan hasil yang di peroleh saat peledakan.

4.2 Saran

Geometri yang direncanakan akan berjalan dengan baik apabila penerapannya di lapangan sesui dengan perencanaan artinya operasi peledakan di lapangan harus benar – benar diawasi oleh blasting supervisor.

Perlu adanya evaluasi terus menerus pada perencanaan geometri khususnya pada burden, spasi dan kedalaman lubang ledak agar didapatkan ukuran ideal sesuai lokasi peledakan dan jenis batuanya.

Pola pemboran dan juga pola peledakan perlu diperhatikan agar peledakan berhasil mendapatkan fragmen yang diinginkan karna salah dalam penerapan pola pemboran dan pola peledakan akan mendapatkan fragmen batuan dengan ukuran yang besar, dalam hal ini peledakan dapat dikatakan tidak berhasil.

DAFTAR PUSTAKA

http://www.academia.edu/19641587/7_Kajian_Teknis_Operasi_peledakan_untuk_ Meningatkan_Nilai_Perolehan_Hasil_Peledakan_di_Tambang_ diakses pada tanggal 5 Oktober 2015.

http://jurnal.itats.ac.id/wp-content/uploads/2015/11/10.-Afellyn.pdf diakses pada tanggal 3 Januari 2016.

https://id.scribd.com/doc/78869962/SKRIPSI-4TAMBANG. diakses pada tanggal 8 Oktober 2015.

http://blog.unsri.ac.id/download/83.pdf, diakses pada tanggal 30 Oktober 2015. http://www.amazon.com/BlastingPrinciplesOpenMiningVolumes/dp/9054104589,

diakses pada tanggal 29 Oktober 2015.

https://www.isee.org/store/product/196-blasting-principles-for-open-pit-mining diakses 20 Februari 2016

HustrulidW.,1999, Blasting Principles For Open Pit Mining. Colorado School of Mins, Golden, Colorado, USA.

Jimeno C.L. and Jimeno E.L., 1995, Drilling and Blasting of Rocks, Balkema/Rotterdam/Brookfield.

Koesnaryo.S., 1988, Bahan Peledak dan Metode Peledakan, Fakultas Tambang UPN “Veteran” Yogyakarta.

Koesnaryo. S., 2001, Rancangan Peledakan Batuan, Fakultas Tambang UPN “Veteran” Yogyakarta.

Konya C.J., 1995, Blast Design, Intercontinental Departement, Montville, Ohio. Konya C.J. and Walter E.J., 1990, Surface Blast Design, Prentice Hall, Fakultas Teknologi Mineral, UPN “Veteran” Yo1.