DENGAN PROSES NETRALISASI

Disusun Oleh :

HEVI EKA PRASTIYO (0831010035)

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

Disusun Oleh : HEVI EKA PRASTIYO

(0831010035)

Telah dipertahankan dihadapan dan diterima oleh Dosen Penguji Fakultas Teknologin Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur pada tanggal 15 Juni 2012

Tim Penguji : Pembimbing :

1.

Ir. Nurul Widji Triana, MT

NIP. 19610301 198903 2 001

2.

Ir. Dwi Heri Astuti, MT_ NIP. 19590520 198703 2 001

3.

Ir. Soekamto NEP, MT__ NIP. 19541019 198503 1 001

Mengetahui ,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Surabaya

rencana pabrik kami yang berjudul “Pabrik Calcium Chloride Dari Limestone dengan Proses Netralisasi”.

Adapun penyusunan Tugas Akhir ini merupakan salah satu syarat yang harus ditempuh dalam kurikulum program studi S-1 Teknik Kimia dan untuk memperoleh gelar Sarjana Teknik Kimia di Fakultas Teknologi Industri UPN “Veteran” Jawa Timur, Surabaya.

Tugas Akhir yang kami tersusun atas kerjasama dan berkat bantuan dari berbagai pihak.Pada kesempatan ini kami mengucapkan terima kasih kepada:

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Ketua Jurusan Teknik Kimia UPN “Veteran” Jawa Timur.

3. Ibu Ir. Suprihatin,MT selaku sekretaris jurusan Teknik Kimia UPN”Veteran” Jawa Timur.

4. Ibu Ir.Sani, MT selaku Dosen Pembimbing Pra Rencana Pabrik.

5. Bapak dan Ibu Dosen pengajar serta seluruh karyawan Jurusan Teknik Kimia.

6. Orang tua serta saudara-saudara kami, atas doa, bimbingan, perhatian, dan kasih sayang yang selalu tercurah selama ini.

7. Teman-teman yang telah memberikan semangat penyusunan Para Rencana Pabrik. Akhir kata, kami menyampaikan maaf atas kesalahan yang terdapat dalam laporan tugas akhir ini, semoga dapat memenuhi syarat akademis dan bermanfaat bagi kita semua. Kritik dan saran yang bersifat membangun demi perbaikan penyusun berikutnya, penyusun mengucapkan terima kasih.

INTISARI... ii

DAFTAR ISI... iii

DAFTAR GAMBAR... iv

VIII.2.4 Karakteristik air pendingin dan air umpan boiler VIII – 7

VIII. 4.1 Kebutuhan listrik untuk peralatan proses dan utilitas VIII – 50

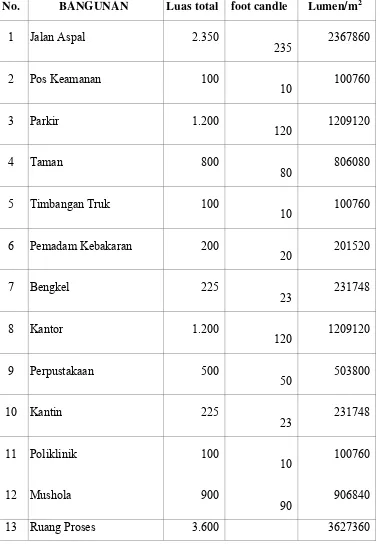

VIII.4.2 Kebutuhan listrik Ruang Pabrik dan Daerah Pabrik VIII – 52

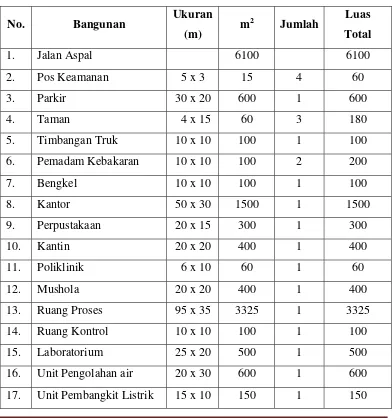

IX.1 Pembagian Luas Pabrik IX – 6

X.1 Jadwal kerja masing-masing regu X – 8

X.2 Perincian Jumlah Tenaga X – 10

XI.4.a Hubungan kapasitas produksi dan biaya produksi total XI – 8

XI.4.b Hubungan anatar tahun konstruksi dengan modal sendiri XI – 8

XI.4.c Hubungan antara tahun konstruksi dengan modal pinjaman XI – 8

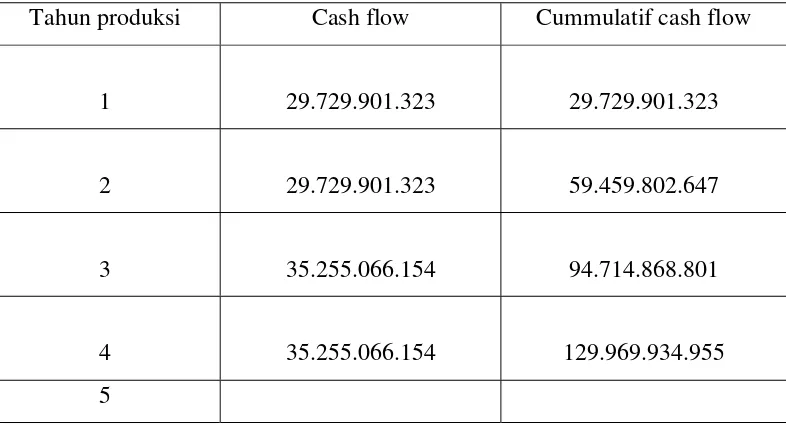

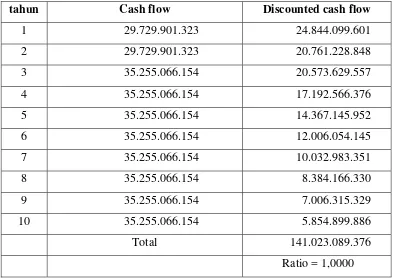

XI.4.d Tabel Cash Flow XI – 10

XI.4.2 Payout Periode XI – 13

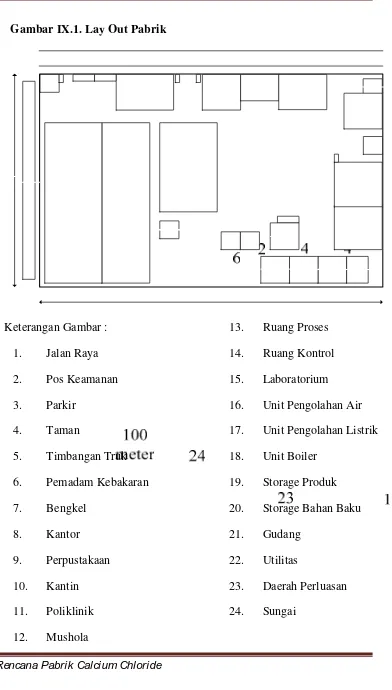

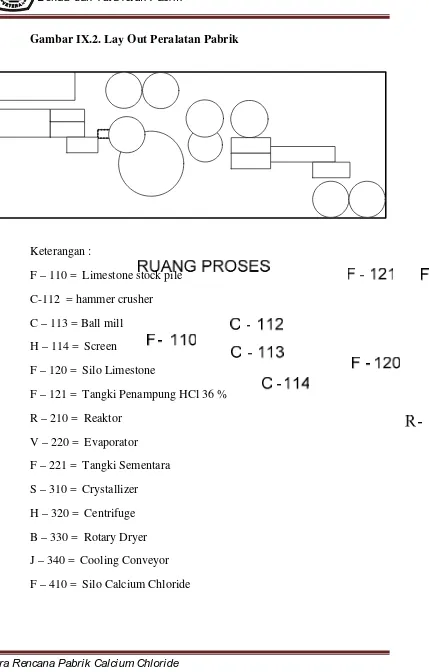

IX.2 Lay Out Peralatan Pabrik ………. IX – 9

X.7 Struktur Organisasi Perusahaan ………... X – 13

25.000 ton/tahun.Calcium chloride merupakan bahan kimia yang banyak digunakan pada industri kimia pada yaitu sebagai zat additive dalam industry makanan, sebagai sumber ion kalsium, pengawet , dan pengemasan produk.

Secara singkat uraian proses dari pabrik calcium chloride sebagai berikut : Pertama – tama Limestone dihancurkan dan dihaluskan kemudian dinetralisasi dengan HCl sehingga terbentuk calcium chloride. Larutan calcium chloride kemudian dipekatkan pada evaporator, dikristalkan pada crystallizer dan dikeringkan pada rotary dryer dan siap untuk dipasarkan.

Pabrik ini rencana didirikan di Tuban dan beroperasi selama 330 hari/tahun dengan data-data sebagai berikut :

- Kapasitas produksi : 25.000 ton/tahun

- Bahan yang digunakan : Limestone dan HCl

- Sistem operasi : Kontinyu

- Waktu operasi : 330 hari/tahun ; 24 jam/hari

- Luas tanah : 20.000 m2

- Jumlah karyawan : 110 orang

- Bentuk perusahaan : Perseroan Terbatas (PT)

- FCI : Rp. 85.584.685.618

- WCI : Rp. 43.027.342.997

- TCI : Rp. 128.612.028.615

- Biaya bahan baku ( 1 tahun ) : Rp. 126.910.777.083

- Biaya utilitas : Rp. 5.770.715.059

Listrik : 311 Kwh/jam

Air : 1629,91 m3/hari

Bahan Bakar : 114 lt/jam

Steam : 7080 lb/jam

- Biaya Produksi Total : Rp. 171.751.658.427

- Hasil penjualan : Rp. 211.217.121.502

- Bunga bank : 9 %

- ROI : 19,45 %

- POP : 4,2 tahun

- IRR : 20,5 %

PENDAHULUAN

I.1. Latar belakang

Indonesia merupakan negara kelautan (maritim) yang mempunyai sumber kekayaan mineral yang berlimpah, salah satunya adalah batu kapur, sangat berpotensi untuk menjadi negara penghasil kalsium klorida dalam kapasitas besar. Kalsium klorida (CaCl2) merupakan salah satu jenis garam yang mudah larut dalam air dan bersifat higroskopis, sehingga kalsium klorida amat luas penggunaannya dalam industri. Senyawa kalsium klorida (CaCl2) adalah senyawa ionik yang terdiri dari unsur kalsium (logam alkali) dan klorin. Senyawa ini bersifat padat pada suhu kamar, tidak berbau, tidak berwarna, dan tidak beracun, sehingga dapat digunakan secara ekstensif di berbagai industri dan aplikasi di seluruh dunia.

Kemampuan kalsium klorida untuk menyerap banyak cairan merupakan salah satu kualitas yang membuatnya begitu serbaguna. Zat ini bekerja jauh lebih efisien daripada natrium klorida dalam hal mencairkan es. Kalsium klorida juga dapat digunakan dalam sejumlah aplikasi lain. Misalnya sebagai sumber ion kalsium untuk mengurangi erosi beton di dalam kolam renang, untuk mengeringkan rumput laut sehingga dapat menghasilkan abu soda dan untuk keperluan medis.

Ada beberapa faktor pendukung pendirian pabrik calcium chloride ini adalah sebagai berikut:

1. Bahan baku untuk pembuatan calcium chloride digunakan limestone, yang persediaannya cukup untuk memenuhi kontinyuitas pabrik. 2. Jangkauan pemasaran calcium chloride cukup memadai, mengingat

Indonesia merupakan Negara yang sedang berkembang.

penunjang pada sektor industri di Indonesia terus meningkat setiap tahun. Sementara itu, kebutuhan akan kalsium klorida masih diimpor dari negara-negara lain, maka pabrik pembuatan kalsium klorida dari batu kapur perlu untuk didirikan.

I.2. Manfaat

Pra rancangan pabrik pembuatan kalsium klorida bermanfaat untuk memberikan informasi mengenai pabrik kalsium klorida sebagai intermediet sehingga dapat dijadikan referensi untuk pendirian suatu pabrik kalsium klorida. Pra rancangan pabrik ini juga memberikan manfaat bagi perguruan tinggi sebagai suatu karya ilmiah yang dipergunakan sebagai bahan acuan, masukan serta bahan perbandingan dalam riset dan pengembangan studi di kalangan akademis.

I.3. Aspek Ekonomi

Kebutuhan Calcium Chloride khususnya di Indonesia, semakin meningkat dengan peningkatan pertumbuhan kapasitas pada bidang industri kimianya.

Tahun Kebutuhan (ton/thn )

2006 12.749 2007 13.372 2008 14.100 2009 15.658 2010 16.800 (Sumber: Badan Pusat Statistik,2011)

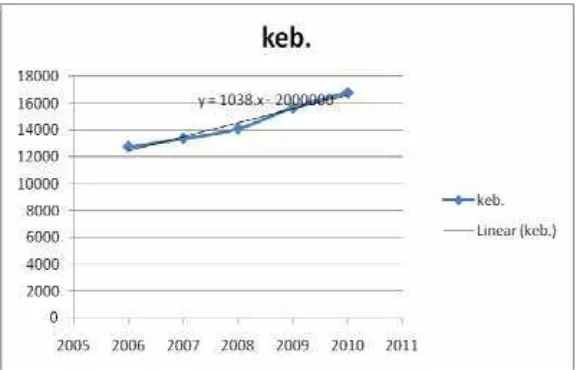

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan produk dengan tahun produksi.

Dari grafik di atas, dengan metode regresi linier maka diperoleh persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = 1038 X – 2000000

Keterangan : Y = Kebutuhan (ton/tahun)

sehingga untuk mencari kebutuhan pada tahun 2012, maka X = 2012.

Kebutuhan pada tahun 2012 :

Y = [ 1038 x 2012 ] – 2000000

= 88.500 ton/th

Untuk kapasitas terpasang pabrik, diambil asumsi 25% dari kebutuhan total, sehingga kapasitas pabrik = 25% x 88.500 ton/tahun = 22.125 ton/tahun.

I.4. Sifat Bahan Baku dan Produk

I.4.A. Limestone (Perry 7ed ,table 2-1)

Formula : CaCO3 (kandungan terbesar )

Berat Molekul : 100

Warna : putih

Bentuk : Solid

Spesific Gravity : 2,711

Melting Point : 1339103 atm 0C Boiling Point : –

Komposisi Limestone

Persentase

CaCO3 99,14 %

MgCO3 0,18 %

Fe2O3 0,18 %

Al2O3 0,03 %

SiO3 0,09 %

H2O 0,08 %

I.4.B. Hydrochloric Acid (Perry 7ed ,table 2-1)

Formula : HCl

Berat Molekul : 36,5

Warna : Tidak berwarna

Bentuk : Larutan 36%

Spesific Gravity : 1,268

Melting Point : -111 0C (100% HCl)

Boiling Point : -85 0C (100%HCl)

Formula : CaCl2.2H2O Berat Molekul : 147

Warna : Tidak berwarna

Bentuk : Kristal hygroskopis

Spesific Gravity : 2,152

Melting Point : 772 0C Boiling Point : > 1600 0C

SELEKSI DAN URAIAN PROSES

II.1. Tinjauan Proses

Pembuatan calcium chloride ini dapat dilakukan dengan tiga macam cara atau proses dan bahan baku yang dipergunakan juga berbeda pula. Proses pembuatan calcium chloride dapat dibedakan menjadi dua bagian utama yaitu:

1. Proses Solvay

2. Proses Netralisasi

3. Proses Natural brine

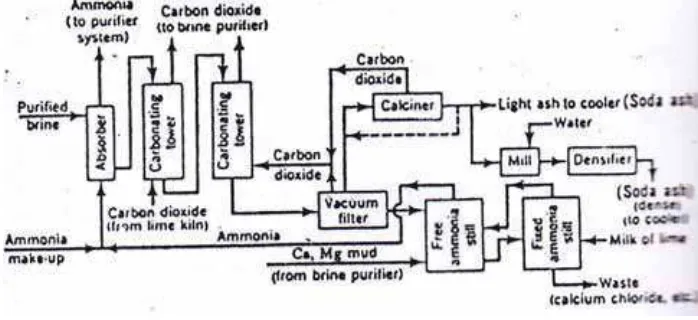

II.1.A. Pembuatan Calcium Chloride Dengan Proses Solvay

Gambar 2.1 Proses pembuatan calcium chloride dengan proses solvay

ammonia yang masuk dari bawah kolom absorber. Ammonited brine ( campuran ammonia yang terserap oleh garam ) keluar meninggalkan kolom absorber pada suhu 200 – 250C . Kemudian dipompa menuju ke deretan kolom carbonating yang disusun seri. Produk samping dari kolom absorber ammonia adalah larutan brine yang mengandung garam calcium chloride untk kemudian dimurnikan dengan penambahan calcium hydroxide sehingga mengendapkan garam lainnya,sedangkan calcium chloride yang dihasilkan berupa larutan calcium chloride 55%.( Keyes,1960 )

II.1.B. Pembuatan Calcium Chloride Dengan Proses Netralisasi

Gambar 2.2 Pembuatan calcium chloride dengan proses netralisasi

Pada proses ini pertama-tama limestone dengan kandungan terbesar calcium carbonate (CaCO3) dihancurkan pada hammer crusher dan dihaluskan sampai 200 mesh pada ball mill.Produk calcite dengan ukuran 200 mesh kemudian dinetralisasikan dengan Hydrochloric Acid (HCl) konsentrasi 36 % pada neutralizer ( Tetra,2010). Reaksi yang terjadi :

Reaksi utama :

MgCO3 (s) + 2HCl (Aq) CaCl2 (Aq) + CO2 (g) + H2O (l)

Produk reaksi kemudian dipekatkan pada evaporator dan dikristalkan pada Crystalizer sehingga membentuk Kristal calcium chloride dehydrate. Kristalisasi terjadi pada suhu 60 0C dengan cara melarutkan CaCl2 pada H2O sehingga terbentuk CaCl2.2H2O dengan dibantu pengadukan pelan. (http://www.tetrachemicalseurope.com/Resources/Calcium_chloride_production.a qf )

Reaksi yang terjadi:

CaCl2(Aq) + 2H2O(l) CaCl2.2H2O(c)

Kristal calcium chloride ddhydrate kemudian dikeringkan pada dryer dan siap dipasarkan dalam bentuk cristal.

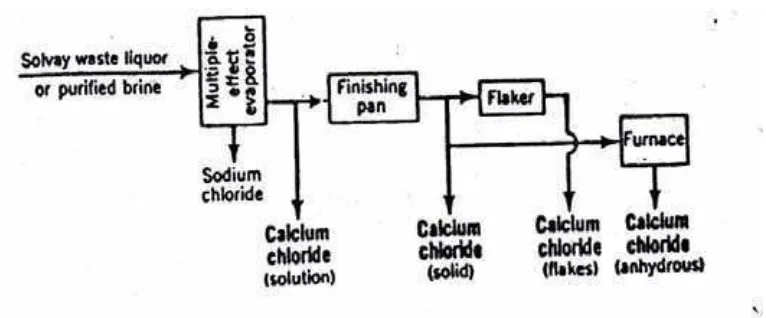

II.1.C. Pembuatan calcium chloride dengan proses natural brine

Gambar 2.3. Pembuatan calcium chloride dengan proses natural brine

bromida dan ion lainnya.Proses ini menggunakan bahan baku:brine murni,larutan brine jenuh atau limbah proses solvay.

Pada proses ini pertama-tama larutan garam ini ditambahi dengan gas klorin untuk mengoksidasi bromida ke bromin. Bromin tersebut kemudian ditiup keluar dari larutan dengan udara dan dikumpulkan sebagai bromin bebas atau sebagai bromida. Gas klorin, digunakan dalam proses pemurnian, tapi terbuang dengan pemanasan air garam sebelum kalsium klorida terisolasi. Pada kondisi ini, kalsium klorida dari air garam alam tidak berubah secara kimia. Larutan tersebut kemudian ditambahi dengan kalsium oksida untuk membuat

larutan garam tersebut bersifat alkali. Kalsium oksida yang ditambahkan diperoleh dari bahan batu kapur (CaCO3) melalui proses pemanasan secara kalsinasi. Ketika kapur ditambahkan ke larutan air garam, magnesium hidroksida (Mg(OH)2) yang tidak larut akan mengendap dan tersaring. Beberapa batu kapur yang ditambahkan tetap berada dalam air garam sebanyak 0,2% dan terisolasi dengan produk kalsium klorida akhir.

Larutan air garam kemudian dipekatkan lebih lanjut melalui evaporasi. Karena natrium klorida kurang larut dibandingkan kalsium klorida, natrium klorida akan mengendap, dan kemudian disaring. Kalsium klorida tidak terpengaruh pada langkah ini. Larutan kalsium klorida yang tersisa dipekatkan dan dikeringkan.

I.2. Seleksi Proses

Nama Proses

Parameter Solvay Netralisasi Natural brine

Bahan baku Brine Limestone(CaCO3) Larutan brine murni

Kontinyuitas Bahan

Tergantung pabrik lain

Mudah didapat dan tidak tergantung

Tipe reaksi Continuous Batch Batch

Suhu Reaksi 82 0C 60 – 80 0C 60 0C

Instalasi Rumit Sederhana Sederhana

Kadar Produk 55 % 96 – 99% 94 – 95 %

( Sumber: repository.usu.ac.id/bitstream/123456789/28757/4/chapter%.20II.pdf )

Dari tinjauan proses pembuatan calcium chloride diatas maka dapat disimpulkan bahwa proses yang dipilih adalah proses pembuatan calcium chloride dari limestone dengan proses netralisasi dengan faktor pertimbangan:

1. Bahan baku mudah didapat dan tidak tergantung pada hasil samping pabrik lainnya.

2. Proses yang digunakan lebih sederhana.

3. Kadar produk lebih tingi ( 96 – 99 % ).

4. Kebutuhan utilitas rendah ( 60 – 80 % ).

II.3. Uraian Proses

Pada pra rencana pabrik calcium chloride ini,dapat dibagi menjadi 4 unit pabrik dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit :100

2. Unit Reaksi dan Pemekatan Kode Unit : 200

3. Unit Kristalisasi dan Pengeringan Kode Unit : 300

Bahan baku limestone dari stock pile F-110 diumpankan denga Belt conveyor J-111 untuk dihancurkan pada hammer crusher C-112 dari ukuran 6 in menjadi ¼ in,kemudian limestone dihaluskan pada ballmill C-113 dari ukuran ¼

in menjadi 200 mesh.Produk ballmill C-113 kemudian disaring pada screen H-114,dimana produk oversize dikembalikan pada ballmill C-113 dengan backet elevator J-118 dari silo F-119

Pada reactor R-210 terjadi reaksi dengan HCl 36% dari tangki F-120 dengan suhu 40 0C pada tekanan 1 atm.Reaksi yang terjadi :

(http://www.tetrachemicalseurope.com/Resources/Calcium_chloride_production.a qf )

Reaksi utama :

CaCO3 (s) + 2HCl(Aq) CaCl2(Aq) + H2O(l) + CO2(g)

Reaksi samping :

MgCO3 (s) + 2HCl (Aq) CaCl2 (Aq) + CO2 (g) + H2O (l)

Produk reaksi berupa larutan calcium chloride kemudian dipompa menuju ke evaporator V-220 untuk pemekatan pada suhu 100 0C sampai menghasilkan larutan jenuh 65% (U.S Patent). Larutan jenuh kemudian dipompa pada crystallizer S-310 untuk proses kristalisasi. Kristalisasi terjadi pada suhu 60 0C dengan cara melarutkan CaCl2 pada H2O sehingga terbentuk CaCl2.2H2O dengan bantuan pengadukan pelan.

Reaksi yang terjadi :

CaCl2 + 2H2O CaCl2.2H2O

diumpankan ke rotary dryer B-330 dengan bantuan screw conveyor J-222.

Pada rotary dryer B-330 terjadi pengeringan kristal dengan bantuan udara panas secara counter-current dari blower G-332 yang sudah dipanaskan dengan heater E-333. Udara panas dan padatan terikut kemudian dipisahkan pada cyclone H-331, dimana udara panas dibuang ke udara bebas, sedangkan padatan diumpankan secara bersamaan dengan produk dryer menuju ke cooling conveyor J-340. Pada cooling conveyor J-340,produk di dinginkan sampai dengan suhu 35 O

C dengan bantuan air pendingin. Produk Kristal kemudian diumpankan dengan backet elevator J-341 menuju ke silo F-410 dan siap dipasarkan dalam bentuk kristal.

NERACA MASSA

1.

SCREEN ( H - 114 )

Masuk Kg / Jam Keluar Kg / Jam

* Limestone dari F - 110 * Limestone ke F-119

CaCO3 2981,9444 CaCO3 2981,9444

MgCO3 5,3977 MgCO3 5,3977

Fe2O3 5,3977 Fe2O3 5,3977

Al2O3 0,8996 Al2O3 0,8996

SiO2 2,6989 SiO2 2,6989

H2O 2,3990 H2O 2,3990

2998,7374 2998,7374

* Recycle Limestone * Recycle Limestone

CaCO3 156,9444 CaCO3 156,9444

MgCO3 0,2841 MgCO3 0,2841

Fe2O3 0,2841 Fe2O3 0,2841

Al2O3 0,0473 Al2O3 0,0473

SiO2 0,1420 SiO2 0,1420

H2O 0,1263 H2O 0,1263

157,8283 157,8283

Masuk Kg / Jam Keluar Kg / Jam

* Limestone dari F - 119 * Produk CaCl2 ke V - 220

CaCO3 2981,9444 CaCl2 3309,9583

MgCO3 5,3977 MgCl2 6,1046

Fe2O3 5,3977 Fe2O3 5,3977

Al2O3 0,8996 Al2O3 0,8996

SiO2 2,6989 SiO2 2,6989

H2O 2,3990 HCl 109,0755

2998,7374 H2O 4612,4583

8046,5929

* HCl teknis dari F - 120

HCl 2290,5858 * Produk gas ke udara

H2O 4072,1526 CO2 1314,8829

6362,7384

9361,4758 9361,4758

3.

EVAPORATOR (V-220)

Masuk Kg / Jam Keluar Kg / Jam

* Larutan CaCl2 dari R - 210 * Larutan CaCl2 ke F - 221

CaCl2 3309,9583 CaCl2 3309,9583

MgCl2 6,1046 MgCl2 6,1046

Fe2O3 5,3977 Fe2O3 5,3977

Al2O3 0,8996 Al2O3 0,8996

SiO2 2,6989 SiO2 2,6989

HCl 109,0755 HCl 109,0755

H2O 4612,4583 H2O 2250,8149

* Uap air ke E - 223

H2O uap 2361,6433

8046,5929 8046,5929

4.

CRYSTALIZER (S-310)

Masuk Kg / Jam Keluar Kg / Jam

* Larutan CaCl2 dari F - 221 * Kristal CaCl2 ke H - 320

CaCl2 3309,9583 CaCl2 . 2H2O 4295,7892

MgCl2 6,1046 CaCl2 66,1992

Fe2O3 5,3977 MgCl2 6,1046

Al2O3 0,8996 Fe2O3 5,3977

SiO2 2,6989 Al2O3 0,8996

HCl 109,0755 SiO2 2,6989

H2O 2250,8149 HCl 109,0755

5684,9495 H2O 1198,7849

5684,9495

Masuk Kg / Jam Keluar Kg / Jam

* Larutan CaCl2 dari F - 221 * Kristal CaCl2 ke H - 320

CaCl2 3250,3791 CaCl2 . 2H2O 4295,7892

MgCl2 0,6105 CaCl2 66,1992

Fe2O3 0,5398 MgCl2 6,1046

Al2O3 0,8996 Fe2O3 5,3977

SiO2 2,6989 Al2O3 0,8996

HCl 10,9076 SiO2 2,6989

H2O 1171,9085 HCl 109,0755

4437,9438 H2O 1198,7849

5684,9495

* Mother liquor dari H – 320

CaCl2 59,5793

MgCl2 5,4941

Fe2O3 4,8580

HCl 98,1680

H2O 1078,9064

1247,0057

Masuk Kg / Jam Keluar Kg / Jam

* Kristal dari S - 310 * Kristal CaCl2 ke B - 330

CaCl2 . 2H2O 4295,7892 CaCl2 . 2H2O 3866,2103

CaCl2 66,1992 CaCl2 6,6199

MgCl2 6,1046 MgCl2 0,6105

Fe2O3 5,3977 Fe2O3 0,5398

Al2O3 0,8996 Al2O3 0,8097

SiO2 2,6989 SiO2 2,4290

HCl 109,0755 HCl 10,9076

H2O 1198,7849 H2O 119,8785

5684,9495 4008,0051

* Air proses dari utilitas * Mother liquor ke S - 310

Air pencuci 2321,6693 CaCl2 59,5793

MgCl2 5,4941

Fe2O3 4,8580

HCl 98,1680

H2O 1078,9064

1247,0057

* Limbah ke pengolahan

Air pencuci 2321,6693

CaCl2 . 2H2O 429,5789

Al2O3 0,0900

SiO2 0,2699

2751,6081

Masuk Kg / Jam Keluar Kg / Jam

* Kristal dari H - 320 * Kristal ke F - 410

CaCl2 . 2H2O 3866,2103 CaCl2 . 2H2O 3788,8860

CaCl2 6,6199 CaCl2 6,4875

MgCl2 0,6105 MgCl2 0,5982

Fe2O3 0,5398 Fe2O3 0,5290

Al2O3 0,8097 Al2O3 0,7935

SiO2 2,4290 SiO2 2,3804

HCl 10,9076 H2O 1,1988

H2O 119,8785 3800,8734

4008,0051

* Kristal ke H - 331

CaCl2 . 2H2O 77,3242

CaCl2 0,1324

MgCl2 0,0122

Fe2O3 0,0108

Al2O3 0,0162

SiO2 0,0486

HCl 10,9076

H2O 118,6797

207,1316

Masuk Kg / Jam Keluar Kg / Jam

* Kristal dari B - 330 * Kristal ke F - 410

CaCl2 . 2H2O 77,3242 CaCl2 . 2H2O 76,5510

CaCl2 0,1324 CaCl2 0,1311

MgCl2 0,0122 MgCl2 0,0121

Fe2O3 0,0108 Fe2O3 0,0107

Al2O3 0,0162 Al2O3 0,0160

SiO2 0,0486 SiO2 0,0481

HCl 10,9076 76,7689

H2O 118,6797

207,1316 * Kristal ke udara bebas

CaCl2 . 2H2O 0,7732

CaCl2 0,0013

MgCl2 0,0001

Fe2O3 0,0000

Al2O3 0,0002

SiO2 0,0005

HCl 10,9076

H2O 118,6797

130,3627

BAB IV

NERACA PANAS

1. Reaktor ( R - 210 )

Masuk Kkal / Jam Keluar Kkal / Jam

* H Limestone dari F – 119 * H produk CaCl2 ke V - 220

CaCO3 2959,8002 CaCl2 8086,9479

MgCO3 5,4299 MgCl2 17,7858

Fe2O3 4,2461 Fe2O3 12,8560

Al2O3 0,8545 Al2O3 2,5944

SiO2 2,4336 SiO3 7,3878

H2O 11,9949 HCl 311,8400

2984,7592 H2O 69186,8738

77626,2857

* H HCl teknis dari F – 120

HCl 2181,5621 * H produk gas ke udara

H2O 20360,7630 CO2 4071,7578

∆H reaksi 388643,9093 Q terserap 332472,9502

2. Evaporator ( V - 220 )

Masuk Kkal / Jam Keluar Kkal / Jam

* H Larutan CaCl2 dari R – 210 * H Larutan CaCl2 ke F - 221

CaCl2 8086,9479 CaCl2 40693,7214

MgCl2 17,7858 MgCl2 89,4741

Fe2O3 12,8560 Fe2O3 67,3814

Al2O3 2,5944 Al2O3 13,7606

SiO3 7,3878 SiO3 39,2219

HCl 311,8400 HCl 1564,8480

H2O 69186,8738 H2O 168811,1181

77626,2857 211279,5255

* H Uap air ke E - 221

H2O uap 1356173,6921

Q supply 1568238,8756 Q loss 78411,94388

3. Barometric condenser ( E - 223 )

Masuk Kkal / Jam Keluar Kkal / Jam

* H Uap air ke E – 221 * H Uap air ke G - 222

H2O uap 1356173,6921 H2O uap 259544,6038

* Kondensat ke F - 223

H2O liquid 37786,2936

Q terserap 1058842,7947

1356173,6921 1356173,6921

4. Crystallizer ( S - 310 )

Masuk Kkal / Jam Keluar Kkal / Jam

* H Larutan CaCl2 dari F - 224 * H Kristal CaCl2 ke H - 320

CaCl2 40693,7214 CaCl2 . 2H2O 36616,4886

MgCl2 89,4741 CaCl2 378,1966

Fe2O3 67,3814 MgCl2 41,5850

Al2O3 13,7606 Fe2O3 30,5147

SiO3 39,2219 Al2O3 6,1876

H2O 168811,1181 HCl 728,5052

211279,5255 H2O 41957,4718

79776,5690

Q crystallization 365288,1944 Q terserap 496791,1509

576567,7199 576567,7199

5. Rotary Dryer ( B - 330 )

Masuk Kkal / Jam Keluar Kkal / Jam

* H Kristal dari H – 320 * Kristal ke F - 410

CaCl2 . 2H2O 32954,8398 CaCl2 . 2H2O 59977,8083

CaCl2 37,8197 CaCl2 79,0454

MgCl2 4,1585 MgCl2 7,5916

Fe2O3 3,0515 Fe2O3 5,6827

Al2O3 5,5688 Al2O3 10,4288

SiO3 15,8575 SiO3 29,7149

HCl 72,8505 H2O 77,9210

H2O 4195,7472 60188,1927

* Kristal ke H - 331

* H udara panas CaCl2 . 2H2O 1263,5827

Udara + H2O uap 171885,8813 CaCl2 1,4551

MgCl2 0,1600

Fe2O3 0,1199

Al2O3 0,2201

SiO2 0,6272

HCl 139,9352

H2O 7963,4083

Udara + H2O uap 136210,4935

145580,0019

Q loss 3407,5800

209175,7747 209175,7747

6. Heater ( E - 333 )

Masuk Kkal/jam Keluar Kkal/jam

* H Udara bebas dari G – 332 * H Udara panas ke B - 330

Udara + H2O uap 906,1872 Udara + H2O uap 171885,8813

Q supply 179978,6254 Q loss 8998,9313

180884,8126 180884,8126

7. Cooling conveyor ( J - 340 )

Masuk Kkal/jam Keluar Kkal/jam

H kristal dr B-330 H kristal ke F-410

CaCl2.2H2O 59977,8083 CaCl2.2H2O 9415,6685

CaCl2 79,0454 CaCl2 10,7768

MgCl2 7,5916 MgCl2 1,1851

Fe2O3 5,6827 Fe2O3 3,2806

Al2O3 10,4288 Al2O3 1,5475

SiO2 29,7149 SiO2 4,4069

H2O 77,9210 H2O 1198,7849

60188,1927 10635,6503

H kristal dr H-331 Q terserap 50806,0458

caCl2.2H2O 1250,9469

CaCl2 1,4405

Fe2O3 0,1187

Al2O3 0,2179

SiO2 0,6209

1253,5033

BAB V

SPESIFIKASI ALAT

1. Gudang Limestone ( F – 110 )

Fungsi : Menampung limestone dari supplier

Dasar pemilihan : Bahan tidak hygroskopik

Spesifikasi :

Kapasitas : 438 m3

Bentuk : Empat persegi panjang

Ukuran : Panjang = 9,566 m

Lebar = 9,566 m

Tinggi = 4,783 m

Bahan konstruksi : Beton

Jumlah : 1 buah

2. Belt Conveyor – 1 ( J – 111 )

Fungsi : Memindahkan bahan dari F – 110 ke C – 112

Tipe : Troughed belt on 45o idlers with rolls of equal length

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan ukuran

bahan

Spesifikasi :

Belt width : 14 in

Trough width : 9 in

Skirt seal : 2 in Belt speed : 13,8 ft / min

Panjang : 15,6 ft

Sudut elevasi : 16,7o

Power : 3 Hp

Jumlah : 1 buah

3. Hammer Crusher ( C – 112 )

Fungsi : Untuk menghancurkan bahan

Tipe : Reversible Hummer crusher

Dasar pemilihan : Umum digunakan dan sesuai ukuran bahan

Spesifikasi :

Kapasitas max : 40 ton / jam

Model : 505

Ukuran rotor : 30 in x 30 in

Max ukuran feed : 2

½

inMaksimum speed : 1200 rpm

Power : 100 Hp

4. Ball mill ( C – 114 )

Fungsi : Menghaluskan bahan sampai dengan 200 mesh

Tipe : Ball mill grinding system, air – lift type

Dasar pemilihan : Dipilih karena sesuai dengan bahan dan kapasitas

Spesifikasi :

Kapasitas max : 113 ton / jam

Sieve number : 200

Ukuran sieve : 7 ft x 5 ft

Mill speed : 22

½

rpmBall charge : 13,1 ton

Power : 135 Hp

Jumlah : 1 buah

5. Screen ( H – 115 )

Fungsi : Menyaring bahan dari C – 113

Tipe : Vibrated screen

Dasar pemilihan : Dipilih karena sesuai dengan bahan dan kapasitas

Spesifikasi :

Kapasitas : 3,2 ton / jam

Speed : 50 vibration / dt ; P = 3 Hp ( Peter’s 4ed ; p.567 )

Sieve number : 200

Sieve design : Standart 74 micron

Sieve opening : 0,074 mm

Ukuran kawat : 0,053 mm

Effisiensi : 99,73 %

Jumlah : 1 buah

6. Bucket elevator – 1 ( J – 116 )

Fungsi : Memindahkan bahan dari H – 114 ke J – 116

Tipe : Continuous bucket elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas max : 14 ton / jam

Ukuran : 6 in x 4 in x 4¼ in

Bucket spacing : 12 in

Tinggi elevator : 15 ft

Ukuran feed max : 3/4 in

Bucket speed : 225 ft / menit

Putaran head shaft : 43 rpm

Lebar belt : 7 in

Jumlah : 1 buah

7. Belt conveyor – 2 ( J – 117 )

Fungsi : Memindahkan bahan dari J – 115 ke C – 113

Tipe : Troughed belt on 45o idlers with rolls of equal length

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan ukuran bahan

Spesifikasi :

Kapasitas max : 32 ton / jam

Belt width : 14 in

Through width : 9 in

Skirt seal : 2 in Belt speed : 1 ft / min

Panjang : 15,6 ft

Sudut elevasi : 16,7o

Power : 3 Hp

Jumlah : 1 buah

8. Belt Conveyor – 3 ( J – 118 )

Fungsi : Untuk memindahkan bahan dari H – 114 ke J - 118

Tipe : Throughed belt on 45o idlers with rolls of equal length

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan ukuran bahan

Spesifikasi :

Belt width : 14 in

Through width : 9 in

Skirt seal : 2 in Belt speed : 13,8 ft / min

Panjang : 15,6 ft

Sudut elevasi : 16,7o

Power : 3 Hp

Jumlah : 1 buah

9. Bucket Elevator – 2 ( J – 119 )

Fungsi : Memindahkan bahan dari J – 117 ke F – 119

Tipe : Continuous Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas max : 14 ton / jam

Ukuran : 6 in x 4 in x 4¼ in

Bucket spacing : 12 in

Tinggi elevator : 41 ft

Ukuran feed max : 3/4 in

Bucket speed : 225 ft / menit

Putaran head speed : 43 rpm

Power total : 3 Hp

Jumlah : 1 buah

10.Silo Limestone ( F – 120 )

Fungsi : Menampung limestone dari H - 114

Tipe : Silinder tegak dengan tutup atas plat dan bawah conis

Dasar pemilihan : Umum digunakan untuk menampung padatan

Spesifikasi :

Volume : 4689 cuft = 133 m3

Diameter : 16 ft

Tinggi : 24 ft

Tebal shell : 1/2 in

Tebal tutup atas : 1/2 in

Tebal tutup bawah : 1/2 in

Bahan konstruksi : Carbon Steel SA – 283 grade C ( Brownell : 253 )

Jumlah : 1 buah

11.Tangki Penampung HCl 36 % ( F – 121 )

Fungsi : Menampung HCl 36 % dari supplier

Tipe : Silinder tegak dengan tutup bawah datar dan tutup atas

dished

Dasar pemilihan : Umum digunakan pada tekanan atmospheric

Volume : 12456 cuft = 352 m3

Diameter : 22 ft

Tinggi : 33 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 1/4 in

Bahan konstruksi : Carbon Steel SA-283 grade C ( Brownell : 253 )

Jumlah : 2 buah

12.Pompa I ( L – 121 )

Fungsi : Untuk mengalirkan HCl dari F – 120 ke R - 210

Tipe : Centrifugal pump

Dasar pemilihan : Sesuai untuk viskositas rendah, tidak mengandung solid

Spesifikasi :

Bahan : Commercial steel

Rate volumetric : 25,88 gpm

Total dynamic head : 32 ft.lbf / lbm

Effisiensi motor : 80 %

Power : 0,5 Hp

13.Reaktor ( R – 210 )

Nama alat : Reaktor ( R – 210 )

Fungsi : Mereaksikan calcite dengan HCl 36 % membentuk

CaCl2

Tipe : Silinder tegak, tutup atas dished, dan tutup bawah

conical dilengkapi dengan pengaduk dan jaket

Jenis : Batch

Spesifikasi : Dimensi shell :

Diameter shell, inside : 5,85 ft = 70,21 m

Tinggi shell : 11,70 ft =140,43 m

Tebal shell : 3 / 16 in

Dimensi tutup :

Tebal tutup atas ( dished ):

¼

inTinggi tutup atas : 0,78 ft

Tebal tutp bawah : 3 / 16 in

Tinggi tutup bawah : 1,4 ft

Bahan konstruksi : Carbon Steel SA–283 grade C ( Brownell,253)

Jumlah : 1 buah

Dipakai impeller jenis turbin dengan 6 buah flat blade dengan 2 buah

impeller

Diameter impeller : 1,950 ft

Panjang blade : 0,488 ft

Lebar blade : 0,390 ft

Power motor : 9 hp

Sistem pendingin :

Diameter jaket : 7,08 ft

Tinggi jaket : 8,14 ft

Jaket spacing : 3 / 16 in

Tebal jaket : 3 / 16 in

14.Pompa – 2 ( L – 211 )

Fungsi : Mengalirkan bahan dari R – 210 ke V - 220

Tipe : Reciprocating pump

Dasar pemilihan : Sesuai untuk viskositas tinggi, bahan mengandung

solid

Spesifikasi :

Bahan : Commercial steel

Rate volumetric : 28,50 gpm

Total dynamic head : 31 ft.lbf / lbm

Power : 1 Hp

Jumlah : 1 buah

15.Evaporator ( V – 220 )

Fungsi : Menguapkan air sampai menghasilkan larutan CaCl2

jenuh

Tipe : Single effect Evaporator

Dasar pemilihan : Sesuai untuk kadar pemekatan yang rendah ( < 70 % )

Spesifikasi :

Bagian shell :

Diameter evaporator : 3 ft

Diameter centerwall : 5 ft

Tinggi shell : 7 ft

Tebal shell : 3 / 16 in

Tebal tutup : 3 / 16 in

Tube calandria :

Ukuran : 4 in sch. 40 standart IPS

OD : 4,5 in

ID : 4,03 in

Panjang tube : 12 ft

Bahan konstruksi : Carbon steel SA – 203 grade C ( 2½ Ni )

Jumlah : 1 buah

16.Tangki sementara ( F – 221 )

Fungsi : Untuk menampung bahan selama 24 jam

Tipe : Silinder tegak, tutup bawah datar, dan tutup atas

dished

Dasar pemilihan : Umum digunakan pada tekanan atmospheric

Spesifikasi :

Volume : 3775,01 cuft = 106,83 m3

Diameter : 15 ft

Tinggi : 22 ft

Tebal shell :

⅜

inTebal tutup atas :

⅜

inTebal tutup bawah :

¼

inBahan konstruksi : Carbon Steel SA - 283 grade C ( Brownell : 253 )

Jumlah : 1 buah

17.Pompa – 3 ( L – 222 )

Fungsi : Mengalirkan bahan dari F – 224 ke S – 310

Dasar pemilihan : Sesuai untuk viskositas tinggi, bahan mengandung

solid

Spesifikasi :

Bahan : Commercial steel

Rate volumetric : 15,53 gpm

Total dynamic head : 30,37 ft.lbf / lbm

Effisiensi motor : 80 %

Power : 1 Hp

Jumlah : 1 buah

18.Barometric Condenser ( E – 223 )

Fungsi : Untuk mengkondensasikan uap dan menjaga tekanan

evaporator

Tipe : Multi jet spray

Dasar pemilihan : Sesuai dengan kondisi tekanan yang vacuum

Spesifikasi :

Bahan : Carbon steel

Volumetric uap : 867,747 cuft / menit

Diameter pipa : 12 in ( asumsi aliran turbulent )

Panjang total pipa : 32,5 ft

Tekanan : 1,8493 psia

Jumlah : 1 buah

19.Jet Ejector ( G – 224 )

Fungsi : Menarik gas – gas yang tidak terkondensasi pada

barometrik condenser sehingga tekanan operasi pada

evaporator tetap vakum ( 0,13 atm )

Type : Single stage steam jet ejector

Spesifikasi :

Bahan kontruksi : Carbon steel

Inlet (suction) : 15 in

Outlet (discharge) : 11,25 in

Kapasitas design : 5652,04 lb / jam

Jumlah : 1 buah

20.Hot Well ( F – 225 )

Fungsi : Menampung condensate selama 24 jam

Dasar pemilihan : Sesuai dengan bahan

Spesifikasi :

Kapasitas : 82 m3

Bentuk : Empat persegi panjang

Ukuran : Panjang = 3,4 m

Lebar = 3,4 m

Bahan konstruksi : Beton

Jumlah : 1 buah

21.Crystallizer ( S – 310 )

Fungsi : Memekatkan larutan hingga terbentuk kristal

Tipe : Swensonm – walker crystalizer

Dasar pemilihan : Sesuai dengan bahan dan kapasitas besar

Spesifikasi :

Kapasitas : 78,65 cuft

Diameter : 8,82 ft

Panjang : 29,4 ft

Luas cooling area : 41,02 ft2/ft3

Power : 0,126 hp

Jumlah : 1 buah

22.Centrifuge ( H – 320 )

Fungsi : Memisahkan cake dan filtrat

Tipe : Disk – Bowls Centrifuge ( batch process )

Dasar pemilihan : Sesuai dengan jenis bahan, effisiensi tinggi

Spesifikasi :

Bahan konstruksi : Carbon Steel

Diameter Bowl : 24 in

Speed : 4000 rpm

Max Centrifugal Force : 5500 lbf / ft2

Power motor : 7,5 Hp

Jumlah : 2 buah ( 1 standby running )

23.Pompa – 4 ( L – 321 )

Fungsi : Mengalirkan bahan dari H – 320 ke S - 310

Tipe : Reciprocating pump

Dasar pemilihan : Sesuai untuk viskositas tinggi, bahan mengandung

solid

Spesifikasi :

Bahan : Commercial steel

Rate volumetric : 5,15 gpm

Total dynamic head : 30,14 ft.lbf / lbm

Effisiensi motor : 80 %

Power : 0,15 Hp

Jumlah : 1 buah

24.Screw Conveyor ( J – 322 )

Fungsi : Membawa bahan dari H – 320 ke B - 330

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem

tertutup

Spesifikasi :

Kapasitas : 147 cuft / jam

Panjang : 30 ft

Diameter : 14 in

Kec. putaran : 12 rpm

Power : 1,04 Hp

Jumlah : 1 buah

25.Rotary Dryer ( B – 330 )

Fungsi : Mengeringkan bahan dengan bantuan udara panas

Type : Rotary drum

Bahan : Carbon Steel SA 515 grade 55

Spesifikasi :

Kapasitas : 4008,0051 kg / jam

Diameter total : 2,7579 ft = 0,841 m

Panjang shell : 27,4664 ft = 8,372 m

Tebal shell plate : ¼ in

Efisiensi motor : 75%

Tebal shell : ¼ in

Panjang : 27,466 ft = 8,372 m

Sudut Rotary : 1,71o

time of passes : 19,65 menit

Jumlah flight : 3 buah

Power : 5 hp

Jumlah : 1 buah

26.Cyclone ( H – 331 )

Fungsi : Memisahkan padatan yang terikut udara

Tipe : Van tongeren cyclone

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan

Spesifikasi :

Kapasitas : 23,5477 cuft / dt

Diameter partikel : 0,000013 ft

Tebal shell : 3 / 16 in

Tebal tutup atas : 3 / 16 in

Tebal tutup bawah : 3 / 16 in

Jumlah : 1 buah

27.Blower ( G – 332 )

Tipe : Centrifugal blower

Dasar pemilihan : Sesuai dengan jenis bahan, effisiensi tinggi

Spesifikasi :

Bahan : Commercial steel

Rate volumetric : 431,0694 cuft / menit

Adiabatic head : 15000 ft.lbf / lbm gas

Effisiensi motor : 80 %

Power : 4,4 Hp

Jumlah : 1 buah

28.Heater ( E – 333 )

Fungsi : Memanaskan bahan sampai suhu 100oC

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Picth = 1 in square

Jumlah tube, Nt = 394

Shell : ID = 25 in

Passes = 1

Heat exchanger area, A : 1237,5 ft2 = 115 m2

Jumlah exchanger : 1 buah

29.Cooling conveyor ( J – 340 )

Fungsi : Mendinginkan bahan sampai dengan 35 oC

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem

tertutup

Spesifikasi :

Kapasitas : 142,0326 cuft / jam

Panjang : 50 ft

Diameter : 14 in

Kec. Putaran : 12 rpm

Tebal jaket standar : 2 in

Power : 1,6 hp

Jumlah : 1 buah

30.Silo Calcium Chloride ( F – 410 )

Fungsi : Menampung produk calcium chloride

Type : Silinder tegak dengan tutup atas flat dan bawah conis

Spesifikasi :

Volume : 8521,9534 cuft = 241,171282 m3

Diameter : 15,35 ft

Tinggi : 46,06 ft

Tebal shell :

⅜

inTebal tutup atas :

⅜

inTebal tutup bawah :

⅜

inBahan konstruksi : Carbon steel SA – 283 grade C ( Brownell : 253 )

BAB VI

PERENCANAAN ALAT UTAMA

VI.A. Keterangan Alat

Nama alat : Reaktor ( R – 210 )

Fungsi : Mereaksikan limestone dengan HCl 36 % membentuk CaCl2

Type : Silinder tegak, tutup atas dished, dan tutup bawah conical

dilengkapi pengaduk dan jaket

Jenis : Batch

VI.B. Prinsip Kerja

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan

kapasitas produksi, maka reaktor dapat dibedakan jenisnya, yaitu :

reaktor berpengaduk ( mixed flow ) dan reaktor pipa alir ( plug flow ).

Pada reaktor ini, limestone merupakan fase solid, sedangkan

tangki berpengaduk ( mixed flow ) untuk memudahkan dan

mempercepat kontak reaksi.

Reaktor reaktor tangki berpengaduk ( mixed flow ) ini berupa

silinder tegak dengan tutup atas dished head dan tutup bawah conical

yang dilengkapi dengan pengaduk dan jaket sebagai penjaga suhu.

VI.C. Kondisi Operasi

Tekanan operasi : 1 atm ( Tekanan atmospheric )

Suhu operasi : 40 oC

Waktu tinggal : 1 jam ( Proses Kontinyu )

Kondisi bahan baku :

Limestone :

Komponen Berat (kg) fraksi berat ρ (gr/cc)

CaCO3 2981,944 0,9944 2,711

MgCO3 5,3977 0,0018 3,037

Fe2CO3 5,3977 0,0018 5,120

Al2O3 0,8996 0,0003 3,990

SiO2 2,6989 0,0009 2,320

H2O 2,3990 0,0008 1,000

2998,7374 1,0000

Rate massa = 2998,7374 kg / jam = 6611,0164 lb / jam

ρ campuran =

i1

Rate Volumetrik = Densitas massa Rate cuft lb jam lb / / = 2 , 169 2197 , 7933

= 39,07 cuft / jam

Hydrochloric Acid :

Komponen Berat(kg) fraksi berat ρ(gr/cc)

HCl 2290,5858 0,25 1,268

H2O 4072,1526 0,75 1

6362,7385 1

Rate massa = 6362,7385 kg / jam = 14027,2932 lb / jam

ρ campuran =

i1

Xi x 62,43 = 66 lb / cuft

Rate Volumetrik =

Densitas massa Rate cuft lb jam lb / / = 66 2932 , 14027

= 212.53 cuft / jam

VI.D. Dasar Perencanaan

Tekanan operasi : 1 atm ( Tekanan atmospheric )

Suhu operasi : 40 oC

Waktu tinggal : 1 jam ( Proses Kontinyu )

VI.E. Tahap – Tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

VI.E.1.Perencanaan Dimensi Reaktor

Bentuk Reaktor : Silinder tegak dengan tutup atas dished

head dan tutup bawah conical

Waktu Tinggal : 1 jam

Total Rate Volumetrik : 39,07 + 212.53 = 251,61 cuft / jam

ρ campuran =

i1

Xi x 62,43 = 91,5 lb / cuft

Dengan waktu tinggal 1 jam dimana volume bahan mengisi 80 %

Volume tangki dan digunakan 1 buah tangki.

Volume bahan = [251,61 cuft / jam x (1 jam) ] / 1 tangki = 251,61 cuft

Volume tangki = 251,61 / 80 % = 314,51 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimention ratio :

D H

= 2 ( Ulrich, T. 4 – 27, 248 )

Volume tangki = ( π / 4 ) x D2 x H

314,51 = ( π / 4 ) x D2 x 2D

D3 = 200,32 ft

D = 5,85 ft = 70,21 in

H = 11,70 ft = 140,43 in

Penentuan tebal shell :

t min = P fE ri x P 6 , 0

+ C ( B & Y, pers. 13 – 1, 254 )

dengan : t min = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari – jari tangki ; in ( ½ D )

C = faktor korosi ; in ( digunakan ⅛ in )

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA – 283 grade C,

maka f = 12650 psi ( Brownell, T. 13 – 1 )

P operasi = P hydrostatic = 144 PxH = 144 ) 70 , 11 % 80 ( 5 ,

91 x x

= 5,95 psi

P design diambil 10 % lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 5,95 = 6,54 psi

R = ½ D = ½ x 74,61 in = 35,11 in

t min =

) 54 , 6 6 , 0 ( ) 8 , 0 12650 ( 11 , 35 54 , 6 x x x

+ 0,125 = 0,148 in, digunakan t = 3 / 16 in

Dimensi tutup atas, standar dished :

Untuk D = 70,21 in dengan ts = 3 / 16 in, dari Brownell tabel 5.7

didapat :

Tebal standar torispherical dished ( atas ) : th = P fE rc x P x 1 , 0 885 , 0

+ C ( Brownell, pers. 13 – 12 )

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = knuckle radius ; in ( B & Y, T. 5.7 )

C = faktor korosi ; in ( digunakan ⅛ in )

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA – 283 grade C,

maka f = 12650 psi ( Brownell, T. 13 – 1 )

th = ) 54 , 6 1 , 0 ( ) 8 , 0 12650 ( 21 , 70 54 , 6 885 , 0 x x x x

+ 0,125 = 0,165 in, digunakan t = ¼ in

h = Rc -

4 2 2 D

Rc = 9,41 in = 0,78 ft

Dimana :

ID = ID shell = 70,21 in

a = 2

ID

= 35,11 in

Untuk D = 70,21 in dengan ts = 3 / 16 in, dari Brownell tabel 5.7

didapat :

Rc ( r ) = radius of dish = 70,21 in

icr ( rc )= inside crown radius = 5 1/8 in = 5,125 in

AB = 2

ID

- icr = 35,11 – 5,125 = 29,98 in

BC = r – icr = 70,21 – 5,125 = 65,09 in

AC = (BC)2 (AB)2 = 57,77 in

b = r - (BC)2 (AB)2 = 70,21 – 57,77 = 12,44 in

sf = straight flange = dipilih 2 in = 2 in ( Brownell, T 5.6 )

t = tebal dished =

¼

in = 0,25 inOA = t + b + sf = 0,25 + 12,44 + 2

= 14,69 in

Tutup bawah conis :

Tebal conical =

) 6 , 0 ( cos

2 fE P

D x P

+ C ( Brownell, 118, ASME Code )

tc = )) 5 , 6 6 , 0 ( ) 8 , 0 12650 (( cos 2 12 85 , 5 54 , 6 x x x x

+ 0,125 = 0,148 in = 3 / 16 in

Tinggi conical :

h =

2 ) (D m x

tg

( Hesse, pers. 4 – 17 )

Keterangan : α = cone angle ; 30o

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

2 ) 1 ( 30 x D tg o = 2 85 , 5 577 , 0 x

= 1,4 ft

VI.E.3.Perhitungan Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat blade. Dari Perry 6ed;

p. 19 – 9 :

Diameter impeller (Da) = ⅓ diameter shell =

⅓

x 5,8 = 1,950 ftLebar blade ( w ) = 0,2 diameter impeller = 0,2 x 1,950 = 0,390 ft

Penentuan putaran pengaduk :

V = π x Da x N ( Joshi, 389 )

Keterangan :

V = peripheral speed ; m / mnt

Untuk pengaduk jenis turbin :

Peripheral speed = 150 – 200 m / mnt ( Joshi, 389 )

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk, N = 90 rpm = 1,5 rps

Da = 1,950 ft = 0,595 m

N = π x 0,595 x 90 = 168,1106 m / mnt ( memenuhi range 150 – 200 m / mnt )

Penentuan jumlah pengaduk :

Jumlah pengaduk =

gki Diameter

sg x liquid Tinggi

tan ( Joshi, 389 )

=

8 , 5

243 , 1 7 , 11 %

80 x x

= 2 buah

Jarak antar pengaduk = ( 1 – 1,5 ) diameter pengaduk ( Joshi, 389 )

= 1,5 x 1,950

= 2,926 ft

Putaran pengaduk, N = 90 rpm = 1,5 rps

μ campuran = 0,00107 lb / ft . dt ( Berdasarkan sg bahan )

ρ campuran = 91,5 lb / cuft

NRe =

xD2 xN

= 00107 , 0 5 , 1 1,950 5 ,

91 x 2 x

= 487949

Karena NRe > 10000, maka digunakan baffle ( Perry 6ed, hal 19 – 8 )

Untuk NRe > 10000 diperlukan 4 buah baffle, sudut 90o ( Perry 6ed, hal 19– 8 )

Lebar baffle, J = J / Dt = 1 / 12

Lebar baffle, J = 1 / 12 x Dt = 1 / 12 x 5,85 = 0,584 ft

Untuk NRe > 10000 perhitungan power digunakan Ludwig, Vol 1 – 1,

pers.5.5, hal 190.

P = 3 x x(N)3(D)5

g K

( Ludwig, Vol 1 – 1, pers. 5.5, hal 190 )

dengan : P = power ; hp

K3 = faktor mixer ( turbin ) = 6,3 ( Ludwig, Vol 1, T. 5.1, 192 )

g = konstanta gravitasi ; lb / dt2

ρ = densitas ; lb / cuft

N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

P = 3 5

) 1,950 ( ) 5 , 1 ( 5 , 91 2 , 32 3 , 6 x

x = 1705,3 lb.ft / dt = 3,1 hp ( 1 lb.ft / dt = 1/550 hp )

Perhitungan losses pengaduk :

Gland losses ( kebocoran tenaga akibat poros dan bearing ) = 10 %(Joshi,399)

Gland losses 10 % = 10 % x 6,2 = 0,62 hp

Power input dengan gland losses = 6,2 + 0,62 = 6,82 hp

Transmission system losses = 20 % ( Joshi, 399 )

Transmission system losses 20 % = 20 % x 6,82 = 1,36 hp

Power input dengan transmission system losses = 6,82 + 1,36 = 8,19 hp

Digunakan power motor = 9 hp

VI.E.4. Perhitungan Sistem Pendinginan

Perhitungan jaket :

Perhitungan sistem penjaga suhu : ( Kern, 719 )

Dari neraca panas : suhu yang dijaga 40 oC

Penentuan jaket berdasarkan rate terbesar : (1BTU=0,252 kkal)

Q = 332472,9502 kkal / jam = 1319337,1040 BTU / jam

Suhu masuk bahan rata – rata = 30 oC = 86 oF

Suhu keluar bahan = 40 oC = 104 oF

∆T = 104 – 86 = 18 oF

Kebutuhan media = 22164,8633 kg / jam =48864,6577 lb / jam

Densitas media = 12,43 lb / cuft

Rate Volumetrik =

Densitas massa Rate

cuft lb

jam lb

/ /

= 1,092 cuft/ dt

Asumsi kec. Aliran = 10 ft / dt ( Kern, T. 12, hal 845 )

Luas penampang =

aliran Kec

volumetrik Rate

. ft dt

dt cuft / / = 10 092 , 1

= 0,11 ft2

Luas penampang = π / 4 ( D22 – D12 )

Dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + ( 2 x tebal )

= 5,85 + 2 ( 3 / 16 in = 0,02 ft ) = 5,89 ft

Luas penampang = π / 4 ( D22 – D12 )

0,11 = π / 4 ( D22 – 5,892 )

D2 = 7,08 ft

Spasi = 2 89 , 5 08 , 7 2 1

2 D

D

= 0,593 ft = 7,12 in

Maka digunakan spasi jaket = 3 / 16 in

Penentuan tebal jaket :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min =

P fE ri x P 6 , 0

+ C ( B & Y, pers. 13

– 1, 254 )

dengan : t min = tebal shell minimum ; in

P = tekanan tangki ; psi

C = faktor korosi ; in ( digunakan ⅛ in )

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA – 283 grade C,

maka f = 12650 psi ( Brownell, T. 13 – 1 )

R = ½ D = 0,5 x 7,08 ft = 3,54 ft

t min =

) 9 6 , 0 ( ) 8 , 0 12650 ( 12 3,54 54 , 6 x x x x

+ 0,125 = 0,1525 ≈ 3 / 16 in

Penentuan tinggi jaket :

UD = 300 BTU / jam.ft2.oF ( Kern, tabel 8 )

A = T x U Q D = 18 300 1040 , 1319337

x = 244,32 ft

2

A jaket = A shell + A conis

A shell = π x D x h ( silinder )

A conis= 0,785 ( D x m ) 4h2 (Dm)+ 0,785d2 ( Hesse, pers. 4 – 19 ) Untuk diameter ≤ 114 in, m = 12 in = 1 ft ( Hesse, 85 )

d = inside diameter jaket = 7,08 ft

D= outside diameter jaket = OD + ( 2 x tebal jaket ) = 7,118 ft

A conis= 0,785 ( D x m ) 4h2 (Dm)+ 0,785d2 = 50,11 ft2 A jaket = A shell + A conis

244,32 = ( π x ( 7,08 ) x h ) + 50,11

Tinggi tangki = 11,70 ft

Spesifikasi :

Nama alat: Reaktor ( R – 210 )

Fungsi : Mereaksikan limestone dengan HCl 36 % membentuk CaCl2

Type : Silinder tegak, tutup atas dished, dan tutup bawah conical

dilengkapi pengaduk dan jaket

Jenis : Batch

Dimensi shell :

Diameter shell, inside : 5,85 ft = 70,21 m

Tinggi shell : 11,70 ft =140,43 m

Tebal shell : 3 / 16 in

Dimensi tutup :

Tebal tutup atas ( dished ):

¼

inTinggi tutup atas : 0,78 ft

Tebal tutp bawah : 3 / 16 in

Tinggi tutup bawah : 1,4 ft

Bahan konstruksi : Carbon Steel SA–283 grade C ( Brownell,253)

Jumlah : 1 buah

Sistem pengaduk :

Dipakai impeller jenis turbin dengan 6 buah flat blade dengan 2 buah

Diameter impeller : 1,950 ft

Panjang blade : 0,488 ft

Lebar blade : 0,390 ft

Power motor : 9 hp

Sistem pendingin :

Diameter jaket : 7,08 ft

Tinggi jaket : 8,14 ft

Jaket spacing : 3 / 16 in

Tebal jaket : 3 / 16 in

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam proses industri kimia, instrumentasi mempunyai peranan yang sangat penting dalam pengendalian suatu rangkaian proses. Instrumentasi disini berfungsi sebagai alat ukur yang terdiri dari indikator (penunjuk), pencatat dan alat kontrol (pengendali). Adapun kondisi operasi dari suatu peralatan yang diatur oleh instrumentasi adalah suhu, tekanan, rate aliran, tinggi cairan/ padatan dalam suatu tangki dan sebagainya.

Pengendalian peralatan suatu proses bisa dilakukan secara otomatis. Pengendalian secara manual digunakan apabila pengendalian dari proses sepenuhnya ditangani oleh tenaga manusia. Pengendalian proses dilakukan secara otomatis apabila pengaturan peralatan proses cukup rumit atau memerlukan pengontrolan yang tepat dan tidak memungkinkan untuk dilakukan secara manual, biaya pengoperasian dari alat kontrol ini lebih murah dibanding dengan biaya secara manual. Disamping itu pengendalian secara otomatis mempunyai beberapa keuntungan, antara lain :

1. mengurangi kebutuhan tenaga kerja.

2. keselamatan kerja dipabrik dapat lebih terjamin. 3. produk yang dihasilkan lebih dapat diharapkan. 4. ketelitian pengaturan proses cukup tinggi.

A. Pemilihan Instrumentasi

Untuk dapat menentukan jenis instrumentasi yang perlu digunakan pada suatu peralatan, terlebih dahulu perlu ditinjau kondisi operasi. Jadi harus diketahui input apa saja yang tak dapat dikontrol serta output dari alat kontrol yang diinginkan. Pemakaian instrumentasi harus menguntungkan baik ditinjau dari segi proses maupun segi ekonomi.

Kriteria ini meliputi :

1. Mudah dalam pengawasan dan pengaturan 2. Mudah dalam perawatan dan perbaikan. 3. Mudah dalam mendapatkan suku cadang

4. Harga peralatan relatif murah dengan kualitas yang memadai.

B. Macam-macam Instrumentasi

1. Pengatur suhu

a. T.I. ( Temperatur Indikator) Fungsi : Penunjuk suhu b. T.C. (Temperatur Controller)

Fungsi : Mengendalikan suhu agar dapat dipertahankan pada harga yang telah ditentukan.

2. Pengatur tekanan

a. P.I. ( Pressure Indikator) Fungsi : Penunjuk tekanan b. P.C.( Pressure Controller)

Fungsi : Mengatur tekanan agar dapat dipertahankan pada harga yang diperlukan.

3. Pengatur aliran

a. F.C. ( Flow Controller )

4. Pengatur tinggi liquida a. L.I. ( Level Indikator )

Fungsi : penunjuk tinggi bahan dalam aliran. b. L.C. ( Level Controller )

Fungsi : pengatur tinggi bahan dalam peralatan agar bertahan pada ketinggian yang telah ditentukan.

VII.2. Keselamatan Kerja

A. Usaha Keselamatan

Kecelakaan Kerja adalah kecelakaan yang terjadi pada seseorang dalam hubungan kerja yang disebabkan oleh bahaya yang berkaitan dengan pekerjaan. Kecelakaan ini menimbulkan kerugian bagi karyawan, perusahaan dan masyarakat.

Pelaksanaan usaha keselamatan kerja bertujuan untuk menghindari terjadinya kecelakaan kerja, dengan cara mengambil langkah-langkah pencegahan untuk menghindari kecelakaan kerja tersebut.

B. Sebab-sebab Kecelakaan Kerja 1) Lingkungan Fisik

Lingkungan fisik ini meliputi mesin, peralatan, bahan-bahan produksi dan lingkungan kerja ( suhu, penerangan dan lain-lain) Kecelakaan kerja dapat terjadi karena kesalahan perancangan, aus, rusak, kesalahan dalam pemeblian, peletakan, penyusunan peralatan, bahaya produksi, serta adanya lingkungan kerja yang tidak memenuhi syarat (panas, bising, penerangan yang kurang dan lain-lain).

2) Manusia

Kecelakaan kerja yang disebabkan oleh manusia, antara lain disebabkan oleh :

d. Kurangnya motivasi dan kesadaran akan keselamatan kerja. 3) Sistem Manajemen

Merupakan unsur terpenting sebab sistem manajemen ini merupakan pengatur dari kedua unsur diatas. Kesalahan sistem manajemen dapat menyebabkan kecelakaan kerja. Contohnya : a. Manajemen yang tidak memperhatikan keselamatan kerja b. Prosedur kerja yang tidak diterapkan dengan baik

c. Kurangnya pengawasan terhadap kegiatan pemeliharaan dan modifikasi pabrik

d. Tidak adanya inspeksi peralatan

e. Tidak adanya sistem penanggulangan bahaya.

VII.3. Peningkatan Keselamatan Kerja

A. Lingkungan Fisik

Peningkatan usaha keselamatan kerja yang berkaitan dengan lingungan fisik meliputi :

a. Perencanaan mesin dan peralatan dengan memperhatikan keselamatan kerja.

b. Pengolahan alat yang benar

c. Menciptakan suasana kerja yang nyaman (suhu, dan penerangan yang cukup)

B. Manusia

Pemilihan, penempatan dan pembinaan karyawan agar setiao pegawai dapat menempati posisi pekerjaan sesuai dengan kemampuannya dan menumbuhkan kesadaran akan keselamatan kerja.

C. Sistem Manajemen

Sistem manajemen yang benar maliputi :

keselamatan kerja karyawan.

c. Membuat usaha-usaha untuk mengawasi bahaya yang mungkin timbul ditempat kerja.

VII.4. Alat Pelindung Diri

Untuk mengurangi akibat kerja, maka setiap perusahaan harus menyediakan alat pelindung diri yang sesuai dengan jenis pekerjaan setiap karyawannya. Macam-macam alat pelindung diri antara lain : 1. Alat pelindung mata

2. Alat pelindung muka 3. Masker

4. Sarung tangan 5. Sepatu pengaman 6. Baju pelindung

Usaha-usaha yang dilakukan untuk menjaga keselamatan pekerja dipabrik adalah sebagai berikut :

1. Untuk peralatan pabrik seperti baja/tangki harus disediakan seleksi bahan konstruksi, juga penyediaan alat-alat kontrol tekanan dan suhu, yang keseluruhannya berguna untuk menghindari terjadinya peledakan. 2. Perpipaan yang mengandung steam pemanasan maupun bahan

panas diberi tanda peringatan dan dijauhkan dari jalan lalu lalang (manway)

3. Dalam ruang pelistrikan, agar diberi penerangan yang cukup agar operator dapat bekerja dengan baik. Kabel-kabel listrik yang berdekatan dengan peralatan yang beroperasi pada suhu tinggi agar diberi isolasi yang cukup.

4. Pada tiap gedung yang tinggi harus dipasang penangkal petir

pengaman dan jarak yang ukup antar unit-unit untuk mempermudah pemeliharaan.

7. Untuk mencegah bahaya kebakaran, sebaiknya setiap ruangan disediakan alat pemadam kebakaran. Tata ruang pada lokasi pabrik diatur sehingga bisa dilewati mobil pemadam kebakaran dan sebaiknya bangunannya dibuat terpisah, sehingga apabila terjadi kebakaran apinya dapat dilokalisir.

8. Harus dipasang alarm pada setiap peralatan pabrik yang berbahaya agar semua personil dapat segera mengetahui dan bertindak apabila ada bahaya.

9. Limbah pabrik yang direncanakan ini berupa air, dimana air ini dialirkan ke unit peengolahan air untuk dipergunakan lagi, atau kalau tidak bisa akan dibuang ke sungai yang ada didekat lokasi pabrik (asal tidak mengandung bahan-bahan berbahaya)

10. Hal lain yang perlu diperhatikan yaitu perawatan periodik terhadap seluruh peralatan dan instalasi pabrik.

VII.5. Kesehatan Kerja

Kesehatan kerja juga merupakan hal yang sangat penting. Kesehatan kerja ini meliputi :

1. Industrial Hygiene / Hygiene perusahaan

Menyangkut bidang teknis dan dititik-beratkan pada persoalan kebersihan dan hal-hal yang berhubungan dengan kesehatan bagi karyawan

2. Hyperkes / Hygiene perusahaan dan kesehatan kerja

Menyangkut bidang teknis dan bidang medis. Disini seluruh karyawan dituntut untuk terjun secara aktif dalam persoalan hyperkes atau keselamatan kerja.

3. Toxicology

Gizi ini diberikan khusus kepada karyawan perusahaan yang tujuannya untuk meningkatkan produktivitas

5. Sanitasi

Merupakan pencegahan penyakit dengan cara pengawasan kesehatan kerja.

6. Ventilasi Industri

Pemasangan fan yang bertujuan untuk memberikan kenyamanan dan mengurangi keadaan yang beracun.

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat

dipisahkan mengingat saling berhubungan antara proses industri dengan

kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik

terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air proses, air sanitasi

dan air pengisi boiler.

2. Unit Pembangkitan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses

evaporasi, pemanasan dan supply pembangkitan tenaga listrik.

3. Unit Pembangkitan Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat ,

bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi

alat-alat, generator ,boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair,

padat, maupun gas dari proses pabrik.

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung.

Didalam pabrik ini , dibedakan menjadi 2 bagian utama dalam sistem

kebutuhan air dan unit pengolahan air buangan sebagai pengolah air buangan

pabrik sebelum dibuang ke badan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan

sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus

mengalami proses pengolahan terlebih dahulu sehingga pabrik dapat befungsi

dengan optimum , aman dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem

pemakaian, masing-masing mempunyai persyaratan kualitas yang berbeda sesuai

1. Sebagai air pengisi boiler (air umpan boiler)

2. Sebagai air sanitasi

3. Sebagai air proses

4. Sebagai air pendingin

8.1. Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh (saturated steam) pada

tekanan 4,5 atm pada suhu = 148C dengan hv = 1179,3 Btu/lb

Jumlah steam yang dibutuhkan untuk memproduksi produk adalah :

No

. Nama Alat Kode Alat

Steam

(kg/jam)

Steam

(lb/jam)

1 EVAPORATOR ( V- 220 ) 2400,4881 5292

2 HEATER ( E - 333 ) 275,4915 608

JUMLAH 5900

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka

direncanakan “steam” yang dihasilkan kelebihan 20 % dari kebutuhan steam

total :

= 1,2 x kebutuhan normal (5900 lb/jam) = 7080 lb/jam

Menghitung Kebutuhan Bahan Bakar :

ms(hv - hf)

mf = x 100 (Severn W.H : 142) eb . F

dimana :

mf = massa bahan bakar yang dipakai, lb/jam.

ms = massa steam yang dihasilkan, lb/jam.

hv = entalpi uap yang dihasilkan, Btu/lb.

hf = entalpi liquid masuk, Btu/lb.

eb = efisiensi boiler = 92% (Severn W.H : 143)

F = nilai kalor bahan bakar, Btu/lb.

hv = 1179,3 Btu/lb (suhu steam) [Steam Table]

hf = 970,3 Btu/lb (suhu air=100C) [Steam Table] F = nilai kalor bahan bakar

Digunakan Petroleum Oil 33API (0,22% sulfur) (Perry 7ed, T.27-6) Dari Perry 7ed, Fig.27-3 , didapat : - Relative density, = 0,86 gr/cc

-Heating Value = 137273 Btu/gal

= 0,86 gr/cc = 54 lb/cuft = 7,2 lb/gal Maka Heating Value bahan bakar =

2 , 7 137273

= 19066 Btu/lb

ms(hv - hf)

7080 (1179,3 – 970,3)

mf = x 100 = 85 lb/jam (92).(19066 )

Kapasitas boiler :

ms(hv - hf)

Q = (Severn, W.H : 171) 1000

(7080) (1179,3 – 970,3)

= = 1479,72 kBtu/jam. 1000

Penentuan boiler horse power :

Untuk penentuan Boiler Horse Power , digunakan persamaan :

ms(hv - hf)

hp = (Severn, W.H : 140) (970,3).(34,5)

dimana :

Angka – angka 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb

air/jam dari air pada 212 0F menjadi uap kering pada 212 0F pada tekanan 1 atm,

untuk kondisi demikian diperlukan enthalpy penguapan 970,3 Btu/lb.

(7080) (1179,3 – 970,3)

hp = = 44 hp (970,3) (34,5)

Penentuan heating surface boiler :

1 hp boiler horse power dibutuhkan 10 ft2 heating surface. (Severn, W.H : 140)

Total heating surface = 10 x 44 = 440 ft2

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20 % berlebih dari jumlah