28 BAB IV

PENGOLAHAN DAN ANALISIS DATA

4.1 Gambaran Umum Perusahaan

PT ABC Indonesia merupakan suatu industri PMA milik Jerman yang memproduksi MCB (Mini Circuit Breaker). PT ABC berproduksi selama lima hari dalam satu minggu dengan jam kerja dari pukul 07.30 sampai 16.30 termasuk jam istirahat selama 1 jam.

PT ABC memproduksi tiga macam tipe MCB yaitu tipe 1160, 1658, dan 8340. Di mana masing-masing tipe terdiri dari berbagai macam produk yang berbeda amperenya. Untuk tipe 1160 dan 1658 hanya diproduksi di PT ABC Indonesia sedangkan untuk tipe 8340 diproduksi di negara lain. Ada empat segmen produksi yang ada di PT ABC yaitu segmen produksi 1160, 1168, 8340, dan plastik. Pada Tugas Akhir ini dipilih segmen produksi plastik karena segmen produksi plastik memproduksi komponen rakitan untuk ketiga segmen yang lain. Oleh karena itu, penanganan perawatan diutamakan pada segmen produksi plastik.

4.1.1 Filosofi dan Tujuan Perusahaan

Filosofi dan tujuan perusahaan adalah sebagai berikut, ”Produk ABC memberikan kontribusi vital untuk keselamatan operasi peralatan serta sebaik pelayanan perlindungan pada kehidupan manusia. Pencapaian keselamatan dan

kehandalan dengan standar tertinggi adalah bagian yang mendasar dari budaya perusahaan kami.

Tantangan persaingan yang dihadapi hari ini adalah meningkatkan baik secara lokal dan produsen-produsen di seluruh dunia. Kualitas produk, waktu pengiriman yang cepat, pelayanan kelas utama dan penetapan harga dengan biaya yang efektif akan menjadi pembeda yang akan meyakinkan sudut kompetitif kami di dalam cepatnya pergerakan pasar global baik sekarang maupun yang akan datang.

PT ABC mempunyai tujuan yang ingin dicapai yaitu, melalui komitmen sebagai rezim “ZERO DEFECT”, PT ABC akan menjaga dan bahkan meningkatkan memimpin pasar yang berbasis kualitas yang telah dibangun pada semua sektor industri yang dilayani.” (Company Philosophy PT ABC Indonesia, 2007)

4.1.2 Key Strategies PT ABC

Strategi utama PT ABC yaitu, ”Tanggung jawab untuk mencapai dan menjaga standar kualitas dilakukan oleh semua komponen karyawan di dalam perusahaan. Perusahaan akan menjamin lingkungan kerja, program training, dan pengembangan yang selaras dengan tujuan perusahaan seperti halnya individu yang akan dilengkapi kecakapannya untuk mengambil alih tanggung jawab dan kewajiban mereka yang berhubungan dengan kualitas. Manajemen akanmengarahkan sebagai contoh, mendukung sistem kualitas yang terdokumentasi yang mencerminkan kekayaan dari kumpulan pengalaman anggota perusahaan.

Tujuan perusahaan yang terutama adalah mencapai kepuasan pelanggan, kriteria yang dibangun dengan dialog bersama konsumen. PT ABC mengenali bahwa konsumen adalah semua yang menerima produk dan servis, baik sebagai perusahaan yang membeli produk, kolega atau departemen lain. Perusahaan juga

menjadi yang akurat dalam mendefinisikan permintaan yang diset untuk supplier PT ABC.

Kualitas yang sempurna dicapai dengan desain yang sempurna, komponen yang berkualitas serta proses yang optimal. Komponen, produk, dan proses adalah bahan untuk tinjauan serta perbaikan yang berkelanjutan. Perusahaan meletakkan perhatian pada penghindaran kerusakan di atas pengerjaan ulang dan aktifitas memperbaiki. Setiap ketidaksesuaian akan diinvestigasi dan digunakan sebagai kesempatan untuk mengidentifikasi kelemahan. Pengambilan tindakan perbaikan yang cepat serta permanen dengan disiplin akan diambil dengan tepat dan solusi yang sukses akan didistribusikan pada bagian yang relevan.

Kualitas mutu akan dapat diukur untuk menjamin kesuksesan yang berkelanjutan dalam hal kepuasan pelanggan secara keseluruhan, kesesuaian dengan standar internasional dan peningkatan efektifitas organisasi.” (KeyStrategies PT ABC Indonesia, 2007)

4.2 Mesin Mould di Segmen produksi Plastik dan Proses Produksinya Terdapat tiga mesin mould di segmen produksi plastik yaitu mesin mould jenis Arburg Allrounder 370 C, Arburg Allrounder 221 U dan Allrounder 221 KS 350-100. Umur ketiga mesin ini 12 tahun. Ketiga mesin ini bekerja dengan tenaga penggerak hidrolik dan mempunyai komponen pemanas (heater) yang disebut duze. Mesin Arburg ini dijalankan secara otomatis.

Proses moulding yang terjadi diawali dengan termoplastik dalam bentuk butiran atau bubuk ditampung dalam sebuah hopper kemudian turun ke dalam barrel secara otomatis (karena gaya gravitasi) kemudian dilelehkan oleh pemanas yang terdapat di dinding barrel dan oleh gesekan akibat perputaran sekrup injeksi.

Plastik yang sudah meleleh diinjeksikan oleh sekrup injeksi (yang juga berfungsi sebagai plunger) melalui nozzle ke dalam cetakan yang didinginkan oleh air. Produk yang sudah dingin dan mengeras dikeluarkan dari cetakan oleh pendorong

hidrolik yang tertanam dalam rumah cetakan (mould), selanjutnya turun secara otomatis karena gaya gravitasi. Pada saat proses pendinginan produk secara bersamaan di dalam barrel terjadi proses pelelehan plastik sehingga begitu produk dikeluarkan dari cetakan dan cetakan menutup, plastik leleh bisa langsung diinjeksikan kembali ke cetakan.

Ketiga mesin injection moulding tersebut memiliki empat bagian yangmempunyai peran fungsi utama, yaitu:

a. Control system yaitu komponen mesin yang berfungsi untuk mengontrol prosesyang terjadi. Contohnya SELOGICA control system yaitu sistem processingmodular dan grafik.

b. Machine base and hydraulic system yaitu komponen mesin dan sistem hidrolissebagai tenaga penggerak mesin.

c. Clamping unit yaitu bagian dari mesin injeksi yang berfungsi untuk mencekammould pada saat penginjeksian material ke dalam cetakan sekaligusmenyediakan mekanisme pengeluaran produk dari mould. Mould adalah bagiandari mesin injection molding dimana plastik leleh dicetak dan didinginkan.

d. Injection unit yaitu komponen mesin bagian dari mesin injection molding yang berfungsi untuk melelehkan material plastik, terdiri dari hopper, barrel danscrew.

4.3 Pengolahan Data Selang Kerusakan

Perhitungan selang penggantian komponen dilakukan pada kerusakan komponen yang sering mengalami penggantian yaitu komponen:

a. Pen insert diganti waktu pen patah.

b. Selang hidrolik. Penggantian selang hidrolik dilakukan ketika selang bocor atau pecah.

c. Duze. Duze diganti jika duze sudah aus. d. Screw diganti waktu sudah aus.

e. Kompresor. Penggantian dilakukan jika kompresor rusak.

f. Heater mould. Penggantian heater mould dilakukan ketika heater sudah aus.

g. Seal. Penggantian seal dilakukan jika seal mengalami aus dan mengakibatkan kebocoran.

h. Relay. Penggantian relay dilakukan ketika relay aus.

Komponen-komponen di atas adalah komponen kritis dari ketiga mesininjection moulding yang ada di segmen produksi plastik PT ABC. Data selangwaktu antar kerusakan tiap-tiap mesin tersebut dapat dilihat pada Lampiran 1.

4.3.1 Analisis Pola Distribusi Waktu antar Kerusakan Ketiga Mesin

Analisis distribusi pola selang waktu antar kerusakan dilakukan untukmelihat apakah semua mesin memiliki pola distribusi selang waktu antarkerusakan yang sama sehingga jadwal preventive maintenance yang optimal dapatberlaku untuk semua mesin pada segmen produksi plastik. Pada pengujian inidilakukan perbandingan waktu kerusakan dari ketiga mesin tersebut. Poladistribusi selang waktu antar kerusakan masing-masing komponen ketiga mesintersebut dapat dilihat

pada Lampiran 2 sampai Lampiran 9. Pada Lampiran 2sampai Lampiran 9, dapat dilihat bahwa pada semua tabel nilai frekuensi tertinggi berada dalam selang waktu yang sama dan data tersebar dari nilai pada rangeyang sama. Ini berarti data waktu antar kerusakan tiap-tiap komponen ketigamesin tersebut mempunyai pola distribusi yang sama.

4.3.2 Pemilihan Satu Mesin Sebagai Objek Percontohan

Setelah diketahui bahwa pola distribusi selang waktu antar kerusakanmesin yang satu sama dengan yang lain, maka dipilih satu mesin sebagai objekpercontohan yaitu mesin Arburg 370 C. Pemilihan dilakukan denganberkonsultasi dengan Facility and Change Manager mesin mana yang sebaiknyadipilih untuk menjadi objek percontohan.

4.3.3 Analisis Distribusi Statistik Data Waktu Antar Kerusakan Mesin

Arburg 370 C

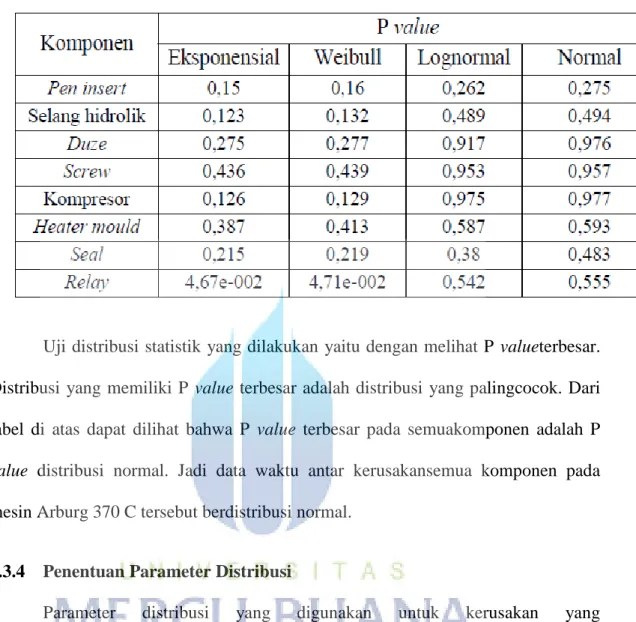

Setelah dipilih mesin Arburg 370 C sebagai objek percontohan,dilakukan pengumpulan data selang waktu kerusakan masing-masing komponenkritis dari mesin Arburg 370 C. Lalu dilakukan uji distribusi statistik untuk tiapkomponen tersebut. Uji statistik ini dilakukan untuk mengetahui distribusimanakah yang paling cocok dengan bantuan software Statfit. P-value dandistribusi untuk masing-masing komponen dapat dilihat pada tabel di bawah ini.

Tabel 4.1. Uji Distribusi Statistik Data Selang Waktu Kerusakan

Uji distribusi statistik yang dilakukan yaitu dengan melihat P valueterbesar. Distribusi yang memiliki P value terbesar adalah distribusi yang palingcocok. Dari tabel di atas dapat dilihat bahwa P value terbesar pada semuakomponen adalah P value distribusi normal. Jadi data waktu antar kerusakansemua komponen pada mesin Arburg 370 C tersebut berdistribusi normal.

4.3.4 Penentuan Parameter Distribusi

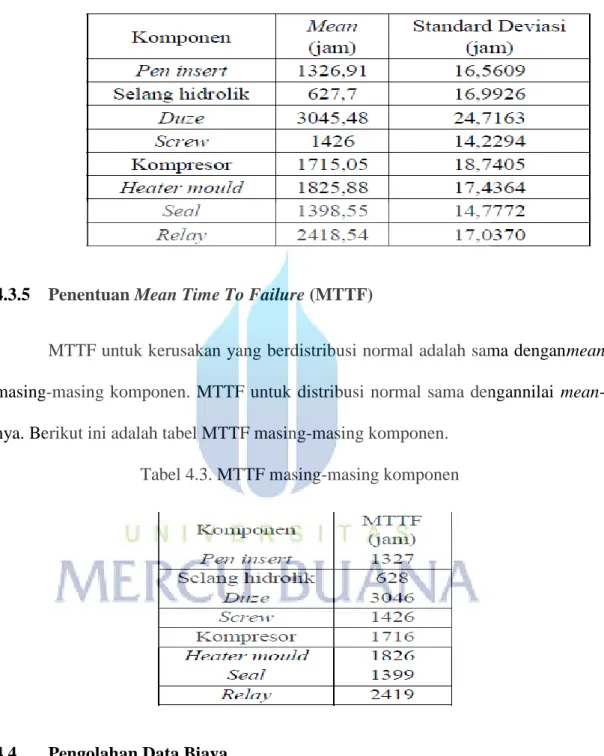

Parameter distribusi yang digunakan untuk kerusakan yang berdistribusinormal adalah mean dan standard deviasi. Nilai mean dan standard deviasi masingmasingkomponen dapat dilihat pada nilai yang tertera pada grafik plot distribusinormal data waktu selang kerusakan masing-masing komponen (Lampiran 10).Berikut ini adalah tabel mean dan standard deviasi masing-masing komponen.

Tabel 4.2. Mean dan Standard Deviasi Masing-masing Komponen

4.3.5 Penentuan Mean Time To Failure (MTTF)

MTTF untuk kerusakan yang berdistribusi normal adalah sama denganmean masing-masing komponen. MTTF untuk distribusi normal sama dengannilai mean-nya. Berikut ini adalah tabel MTTF masing-masing komponen.

Tabel 4.3. MTTF masing-masing komponen

4.4 Pengolahan Data Biaya

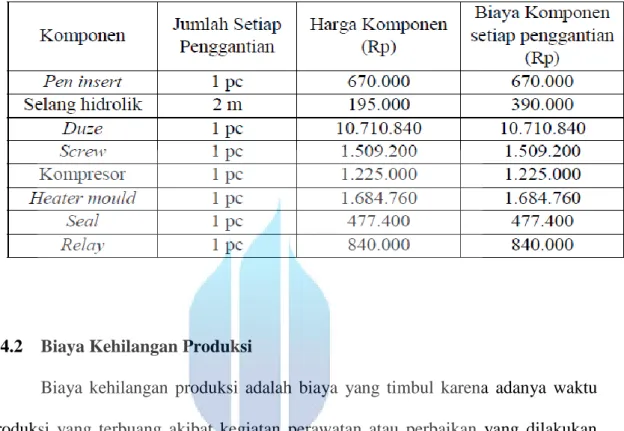

4.4.1 Biaya Komponen Setiap Penggantian

Biaya komponen setiap penggantian adalah biaya yang dikeluarkan untuk tiap komponen dalam satu kali perawatan yang dilakukan yaitu perkalian antara

jumlah komponen yang diganti dengan harga komponen yang diganti saat dilakukannya perawatan. Di bawah ini adalah tabel biaya komponen.

Tabel 4.4. Biaya Komponen

4.4.2 Biaya Kehilangan Produksi

Biaya kehilangan produksi adalah biaya yang timbul karena adanya waktu produksi yang terbuang akibat kegiatan perawatan atau perbaikan yang dilakukan pada saat produksi berjalan. Perhitungan biaya kehilangan produksi ini didasarkan pada jumlah unit yang terbuang selama perawatan dilakukan. Perhitungan biaya kehilangan produksi ini dengan mengalikan waktu perawatan dengan kerugian produksi. Kerugian produksi sama dengan potential profit yang

hilang ditambah biaya tenaga kerja per jam. Potential profit dihitung dari laba per unit dikali output per jam. Laba per unit yaitu = Rp. 2120,00 dan output per jamnya yaitu 150 unit. Jadi potential profit yang hilang per jamnya adalah Rp 318.000,00. Biaya tenaga kerja per jamnya yaitu Rp. 5780,00. Biaya kehilangan produksi yang hilang sama dengan potensial profit yang hilang ditambah biaya tenaga kerja yaitu sebesar Rp. 323.780,00.

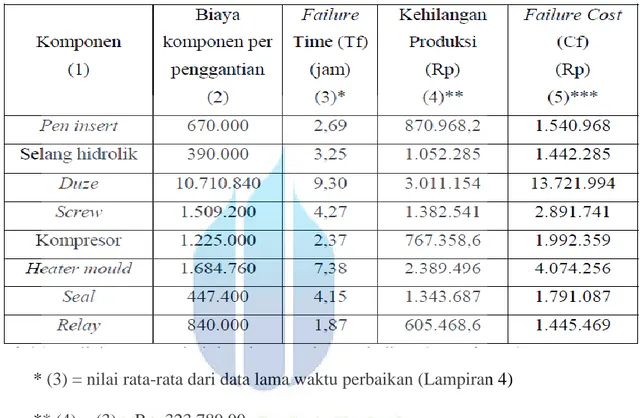

4.4.3 Perhitungan Biaya Failure Replacement

Biaya failure replacement adalah biaya yang dikeluarkan ketika mesinmengalami kerusakan. Berikut ini tabel biaya failure replacement.

Tabel 4.5. Biaya Failure Replacement

* (3) = nilai rata-rata dari data lama waktu perbaikan (Lampiran 4) ** (4) = (3) x Rp. 323.780,00

*** (5) = (2) + (4)

Failure Time dihitung dari nilai rata-rata data lama waktu perbaikan yang dapat dilihat pada Lampiran 11.

4.4.4 Perhitungan Biaya Preventive Replacement

Biaya preventive maintenance adalah biaya yang dikeluarkan ketikamesin mengalami penggantian komponen sebelum terjadi kerusakan. Pada kondisiaktual, PT ABC masih belum menerapkan preventive maintenance untuk komponen-komponen tersebut sehingga penentuan waktu dilakukannya preventive maintenance

diasumsikan oleh penulis dan berkonsultasi dengan Production Facility Manager. Berikut ini tabel biaya preventive replacement.

Tabel 4.6. Biaya preventive Replacement

* (4) = (3) x Rp. 323.780,00 ** (5) = (2) + (4)

4.4.5 Perhitungan Total Biaya Harapan Dalam Selang (0,tp)

PDF dari masing-masing komponen dihitung dengan rumus 2.2 yaitu:

∫ ( )

Sedangkan CDF dari masing-masing komponen dihitung dengan rumus 2.3:

( ) ( )

Perhitungan total biaya harapan (Tc(tp)) dengan menggunakan bantuansoftware Microsoft Excel dengan menggunakan rumus 2.20 yaitu:

( ) ( ) ( ( )) ( ) ∫ ( )

Hasil perhitungan total biaya harapan setiap komponen dapat dilihat pada Lampiran 12 sampai dengan Lampiran 27.

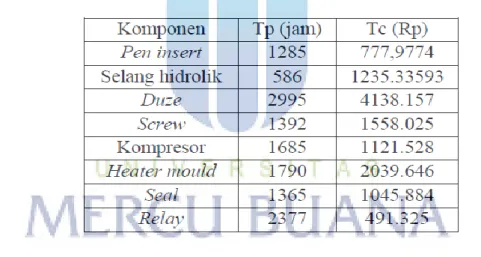

4.4.6 Perhitungan Selang Penggantian yang Optimal Berdasarkan Biaya Harapan Paling Minimum

Total biaya yang paling minimum dari semua total biaya harapan yangada dipilih untuk mencari selang waktu penggantian komponen yang optimal.Range selang penggantian untuk komponen-komponen yang kritis diambil dariselang waktu sebelum MTTF hingga sesudah MTTF. Berikut ini tabel hasilperhitungan selang penggantian yang optimal dalam rangka meminimumkan totalbiaya harapan. Hasil perhitungan dapat dilihat pada Lampiran 12 sampaiLampiran 27.

Tabel 4.7. Selang Penggantian Optimal Berdasarkan Biaya Paling Minimum

4.4.7 Selang Waktu Penggantian Gabungan yang Optimal

Selang waktu penggantian gabungan merupakan selang waktu gabugandari komponen-komponen yang mempunyai selang waktu penggantian optimalyang berdekatan sehingga tindakan preventive dapat dilakukan bersama-sama.Toleransi yang diberikan untuk waktu preventive adalah 3 hari atau 72 jam dariwaktu preventive sebelumnya. Hal ini bertujuan untuk dapat menentukan selangwaktu

penggantian gabungan yang optimal. Berikut ini adalah tabel hasilperhitungan toleransi waktu perawatan.

Tabel 4.8. Toleransi Waktu Perawatan

Berdasarkan tabel di atas diketahui komponen pen insert, screw, dan seal mempunyai waktu penggantian yang berdekatan dan dapat digabungkan. Selainitu, selang waktu penggantian kompresor dan heater mould juga dapatdigabungkan.

Dari selang waktu toleransi penggantian komponen gabungan kemudiandipilih total biaya harapan paling minimum. Hasil perhitungan total biaya harapankomponen gabungan dapat dilihat pada Lampiran 28 sampai 31. Sedangkan untuk selang waktu penggantian komponen gabungan yang optimal berdasarkanperhitungan di Lampiran 28 sampai 31 dapat dilihat pada tabel di bawah ini.

Tabel 4.9. Selang Penggantian Gabungan yang Optimal Berdasarkan Total Biaya Harapan Paling Minimum