skripsi

PENGARUH MEDIA PENDINGIN DAN TEMPERATUR PEMANASAN TERHADAP NILAI KEKERASAN GRINDING BALL HASIL

PENGECORAN

Oleh:

Danang Saputro X25 06 012

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN UNIVERSIAS SEBELAS MARET

Skripsi

PENGARUH MEDIA PENDINGIN DAN TEMPERATUR PEMANASAN TERHADAP NILAI KEKERASAN GRINDING BALL HASIL

PENGECORAN

Oleh :

Danang Saputro

X25 06 012

Ditulis dan diajukan untuk memenuhi syarat mendapatkan

gelar Sarjana Pendidikan Program Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

PERSETUJUAN

Skripsi ini telah disetujui untuk dipertahankan di hadapan Tim Penguji Skripsi

Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

Dosen Pembimbing,

Pembimbing I Pembimbing II

SURAT PERNYATAAN

Dengan ini penulis menyatakan bahwa dalam penulisan skripsi ini tidak

terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu

perguruan tinggi dan menurut sepengetahuan penulis juga tidak terdapat karya atau

pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali mengacu dalam

naskah dan disebutkan dalam daftar pustaka.

Surakarta, 18 Desember 2010 Penulis,

PENGESAHAN

Skripsi ini telah dipertahankan di hadapan Tim Penguji Skripsi Fakultas

Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima

untuk memenuhi persyaaratan mendapatkan gelar Sarjana Pendidikan.

Pada hari : Selasa

ABSTRAK

Danang Saputro. PENGARUH MEDIA PENDIGIN DAN TEMPERATUR PEMANASAN TERHADAP NILAI KEKERASAN GRINDING BALL HASIL PENGECORAN. Skripsi, Surakarta: Fakultas Keguruan dan Ilmu Pendidikan. Universitas Sebelas Maret Surakarta, Januari 2011.

Tujuan penelitian ini adalah untuk mengetahui: (1) Ada tidaknya perbedaan pengaruh media pendingin / quenching terhadap nilai kekerasan grinding ball hasil pengecoran. (2) Ada tidaknya perbedaan pengaruh temperatur pemanasan terhadap nilai kekerasan grinding ball hasi pengecoran. (3) Ada tidaknya perbedaan pengaruh interaksi antara mdia pendingin / quenching dan temperatur pemanasan terhadap nilai kekerasan grinding ball hasil pengecoran. (4) interaksi variasi media pendingin /

quenching dan temperatur pemanasan yang menghasilkan nilai kekerasan yang

paling optimal pada grinding ball hasil pengecoran.

Penelitian ini dilakukan di Laboratorium Material D3 Teknik Mesin UGM sebagai tempat pengujian tingkat kekerasan. Penelitian ini menggunakan metode eksperimen. Populasi yang dipakai adalah grinding ball hasil pengecoran. Sampel diambil dengan teknik “Purposive Sampling”, dengan sembilan spesimen uji dan pengujian kekerasan dilakukan di lima titik untuk setiap spesimen. Teknik analisis data pada penelitian ini adalah ANAVA dua jalan.

Hasil penelitian ini adalah: (1) Hasil uji Anava dua jalan adalah ada pengaruh perbedaan temperatur pemanasan terhadap nilai kekerasan dilihat pada hasil uji analisis data yang menyatakan bahwa Fobs = 11,98123 lebih besar daripada Ftabel =

5,25 (Fobs > Ft). (2) Tidak ada pengaruh perbedaan media quenching terhadap nilai

kekerasan dapat dilihat pada hasil uji analisis data yang menyatakan bahwa Fobs =

0,60868 lebih kecil daripada Ftabel = 5,25 (Fobs < Ft). (3) Tidak ada pengaruh

perbedaan interaksi antara temperatur pemanasan dan media quenching terhadap nilai kekerasan dapat dilihat pada hasil uji analisis data yang menyatakan bahwa Fobs =

1,14433 lebih kecil daripada Ftabel = 3,89 (Fobs < Ft). (4) Kombinasi variasi temperatur

MOTTO

Hai manusia, sesungguhnya hanya janji Allah adalah benar, maka sekali-kali

janganlah kehidupan dunia memperdayakan kamu dan sekali-kali janganlah syaiton

yang pandai menipu,memperdayakan kamu tentang Allah. (QS. Fathir :2)

(Ingatlah) ketika kamu memohon pertolongan kepada Rabb-mu, lalu

diperkenankannya bagimu. (QS. Al-Anfal :9)

Kalau semua yang kita ingini harus kita miliki darimana kita belajar keikhlasan.

Kalau semua yang kita mau harus terpenuhi darimana kita belajar kesabaran. Kalau

do’a kita dikabulkan dengan cepat darimana kita memaksimalkan kemampuan yang

diberikan pada kita. Kalau kehidupan kita selalu bahagia dari mana kita mengenal

Allah lebih dekat. (Arief Ramadhan)

Manusia dinilai berdasarkan kadar lelahnya dan biarkan kelelahan lelah mengikuti

kita. No pain, No again. (Wahyu AR)

Baik belum tentu benar, benar belum tentu baik. Baik dalam hal yang benar, itu akan

PERSEMBAHAN

Karya ini kupersembahkan kepada :

Allah SWT, yang selalu melimpahkan kemudahan dan kelancaran

Ibu dan Bapak tersayang,

Teman- teman PTM 2006

Adik – AdikKu

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT. yang telah memberikan

Rahmat, Hidayah serta Innayah-Nya sehingga penulisan laporan skripsi ini dapat

diselesaikan. Penulisan laporan ini untuk memenuhi sebagian persyaratan

mendapatkan gelar Sarjana Pendidikan Program Studi Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan Fakultas Keguruan dan Ilmu Pendidikan

Universitas Sebelas Maret Surakarta.

Dalam penulisan laporan ini penulis banyak mengalami kesulitan dan

hambatan, namun atas bantuan dari berbagai pihak penulis dapat mengatasi setiap

kesulitan dan hambatan. Oleh karena itu penulis mengucapkan terima kasih atas

segala bentuk bantuannya kepada yang terhormat :

1. Dekan FKIP UNS yang telah memberikan ijin menyusun skripsi.

2. Ketua Jurusan PTK FKIP UNS yang telah memberikan ijin penyusunan

skripsi ini.

3. Ketua Program Studi Pendidikan Teknik Mesin JPTK FKIP UNS, yang telah

memberikan persetujuan atas penyusunan skripsi ini.

4. Bapak Suharno.S.T,M.T selaku Dosen Pembimbing I, yang telah

membimbing dan mengarahkan penulis dalam menyusun proposal skripsi.

5. Bapak Budi Harjanto.S.T,M.Eng selaku dosen pembimbing II, yang telah

membimbing dan mengarahkan penulis dalam menyusu proposal skripsi.

6. Teman - teman mahasiswa Program Teknik Mesin angkatan tahun 2006.

7. Ibu, Bapak dan Keluargaku tercinta yang telah memberikan semangat,

Dalam penulisan laporan ini, penulis menyadari bahwa masih banyak

kekurangan. Dengan demikian skripsi ini diharapkan dapat memberikan manfaat bagi

penulis khususnya, serta bagi pembaca dan bagi perkembangan ilmu pengetahuan di

masa sekarang dan yang akan datang.

Surakarta, Desember 2010

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PENGAJUAN ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN SURAT PERNYATAAN ... iv

HALAMAN PENGESAHAN ... v

HALAMAN ABSTRAK... vi

HALAMAN MOTTO ... vii

HALAMAN PERSEMBAHAN ... viii

KATA PENGANTAR ... x

DAFTAR ISI ... xi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

BAB I PENDAHULUAN 1 A. Latar Belakang Masalah ... 1

B. Identifikasi Masalah ... 3

C. Pembatasan Masalah ... 4

D. Perumusan Masalah ... 4

E. Tujuan Penelitian ... 4

BAB II LANDASAN TEORI 7

A. Tinjauan Pustaka ... 6

1. Grinding Ball ... 6

2. Besi Cor ... 7

3. Perlakuan Panas ... 23

4. Kekerasan Bahan ... 27

B. Kerangka Pemikiran ... 28

C. Hipotesisn Penelitian ... 30

BAB III METODOLOGI PENELITIAN A. Tempat dan Waktu Penelitian ... 33

B. Metode Penelitian ... 33

C. Populasi dan Sempel ... 34

D. Teknik Pengumpulan Data ... 35

E. Teknik Analisis Data ... 44

BAB IV HASIL PENELITIAN DAN PEMBAHASAN A. Diskripsi Data ... 49

B. Analisis Hasil Pengujian kekerasan ... 49

C. Hasil Uji Anava ... 55

BAB V KESIMPULAN, IMPLIKASI DAN SARAN A. Kesimpilan ... 62

B. Implikasi ... 62

C. Saran... 63

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 1. Jenis – Jenis Besi Tuang, Struktur Mikro Proses Pembuatan Dan

Karakteristik Umumnya ... 8

Tabel 2. Komposisi Kimia Besi Cor ... 12

Tabel 3. Komposisi Kimia Ball Mill Lokal Hasil Pengecoran Diameter 30 mm ... 37

Tabel 4. Pengumpulan Data ... 42

Tabel 5. Harga – harga yang perlu untuk uji bartlett ... 44

Tabel 6. Rangkuman Anava Dua Jalur ... 48

Tabel 7. Hasil Pengujian Kekerasan Raw Material ... 51

Tabel 8. . Hasil Pengujian Kekerasan Dengan Pemanasan 800°C Media Quenching Oli Sae 20 ... 51

Tabel 9. . Hasil Pengujian Kekerasan Dengan Pemanasan 800°C Media Quenching Oli Sae 20 ... 51

Tabel 10. . Hasil Pengujian Kekerasan Dengan Pemanasan 800°C Media Quenching Oli Sae 20 ... 52

Tabel 11. Hasil Pengujian Kekerasan Dengan Pemanasan 850°C Media Quenching Oli Sae 20 ... 52

Tabel 12. Hasil Pengujian Kekerasan Dengan Pemanasan 850°C Media Quenching Oli Sae 30 ... 52

Tabel 13. Hasil Pengujian Kekerasan Dengan Pemanasan 850°C Media Quenching Oli Sae 40 ... 52

Tabel 14. Hasil Pengujian Kekerasan Dengan Pemanasan 900°C Media Quenching Oli Sae 20 ... 53

Tabel 16. Hasil Pengujian Kekerasan Dengan Pemanasan 900°C Media Quenching

Oli Sae 40 ... 53

Tabel 17. Hasil Pengujian Nilai Kekerasan Grinding Ball Hasil Pengecoran . 56 Tabel 18. Hasil Rata – Rata Pengujian Kekerasan ... 57

Tabel 19. Hasil Uji Normalitas Dengan Metode Liliefors ... 60

Tabel 20. Hasil Uji Homogenitas Dengan Metode Bartlet ... 61

DAFTAR GAMBAR

Gambar 1. GrindingBallImport ... 6

Gambar 2. Mesin CementMill ... 7

Gambar 2a. Skema Struktur Mikro Besi Tuang Kelabu ... 8

Gambar 2b. Skema Struktur Mikro Besi Tuang Putih ... 9

Gambar 2c. Skema Srtuktur Mikro Besi Tuang Mampu Tempa ... 9

Gambar 2d. Skema Struktur Mikro Besi Tuang Nodular ... 10

Gambar 2e. Skema Struktur Mikro Besi Tuang Grafit ... 11

Gambar 3. Bentuk Utama Sel Satuan Dari Sistem Kristal Logam ... 16

Gambar 4. Diagram Fasa Besi – Karbon ... 17

Gambar 5. Stuktur Kristal BCC ... 19

Gambar 6. Struktur Kristal FCC ... 19

Gambar 7. Stuktur Kristal Sementit ... 20

Gambar 8. Diagram CCT ... 21

Gambar 9. Kurva Pendinginan Pada Diagram TTT ... 22

Gambar 10. Bagan Aliran Proses Eksperimen ... 38

Gambar 11. Alat Penguji Struktur Mikro... 40

Gambar 12. Lokasi Pengujian Kekerasan ... 41

Gambar 13. Mesin Uji Kekerasan Vikers ... 42

Gambar 14.Diagram Histogram Variasi Media Pendingin Dengan Temperatur Pemanasan ... 54

Gambar 16. Diagram Hubungan Variasi Media Pendingin / Quenching Dengan

temperatur pemanasan terhadap nilai kekerasan ... 58

Gambar 17. Grafik Hubungan Variasi Temperatur Pemanasan Dengan Media

Pendingin / Quenching Terhadap Nilai Kekerasan ... 59

Gambar 18. Diagram Hubungan Variasi Temperatur Pemanasan Dengan Media

DAFTAR LAMPIRAN

Lampiran 1. Hasil pengujian nilai kekerasan ... 65

Lampiran 2A. Uji Normalitas ... 66

Lampiran 2B. Uji Homogenitas ... 72

Lampiran 3. Uji Analisis Variasi Dua Jalan ... 75

Lampiran 4. Hasil Uji Kekerasan spesimen grinding ball diameter 30 mm, treatment 800°C ... 76

Lampiran 5. Hasil Uji Kekerasan spesimen grinding ball diameter 30 mm, treatment 850°C ... 77

Lampiran 6. Hasil Uji Kekerasan spesimen grinding ball diameter 30 mm, treatment 900°C ... 78

Lampiran 7. Standart martensitic white cast iron A 532Class II Type B from Mat Web ... 79

Lampiran 8. Standart specification for abrasion-resistant cast iron ... 80

Lampiran 9. Pengajuan Judul Skripsi ... 81

Lampiran 10. Presensi Seminar Skripsi ... 82

Lampiran 11 Surat Keputusan Dekan FKIP UNS ... 83

Lampiran 12. Permihonan Ijin Menyusun Skripsi ... 84

Lampiran 13. Permohonan Ijin Research dari JPTK ... 85

Lampiran 14. Permohonan Ijin Research di Lab. Teknik Mesin D3 UGM ... 86

BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Indonesia memiliki beberapa pabrik semen yang selain mencukupi

kebutuhan semen dalam negeri juga untuk diekspor ke manca negara. Ekspor semen

tersebut menjadi salah satu sektor yang memberikan devisa non-migas yang cukup

besar. Permintaan semen yang terus meningkat harus dapat diantisipasi oleh kalangan industri

semen seiring dengan terus meningkatnya biaya produksi akibat kenaikan tarif dasar listrik dan

harga bahan bakar minyak di dalam negeri yang tidak sebanding dengan kenaikan harga jual

semen di pasaran. Kenaikan biaya produksi yang cukup tinggi secara langsung berimbas pada

kenaikan harga semen di pasaran sehingga perlu dilakukan peningkatan efisiensi di semua lini,

khususnya dalam proses produksi agar harga jual semen dapat tetap terjangkau oleh konsumen

di dalam negeri dan dapat bersaing dengan produk semen dari luar negeri.

Efisiensi yang dapat dilakukan antara lain dengan meningkatkan komponen lokal

dalam proses pembuatan semen, antara lain penggunaan Grinding ball (bola penggiling)pada

berbagai peralatan di pabrik semen, seperti Crusher dan Cement Mill. Salah satu komponen

penting pada cement mill adalah Grinding ball yang terdiri dari berbagai ukuran tergantung

pada tahapan mana Grinding ball tersebut digunakan pada proses pembuatan semen. Grinding

ball tersebut terbuat dari logam yang disyaratkan mempunyai karakteristik keras (tahan aus)

sekaligus tangguh (tidak mudah pecah) dan tahan korosi untuk menanggung beban dan

lingkungan selama proses penggilingan batuan. Kebutuhan industri semen akan Grinding ball

cukup besar, sehingga biaya produksi terpengaruh oleh pengadaan Grinding ball secara cukup

signifikan. Sampai saat ini semua pabrik semen di Indonesia masih menggunakan Grinding

Penggunaan grinding ball pada pabrik semen terdapat pada beberapa peralatan, seperti

Cement Mill. Cement Mill digunakan pada proses finishing pembuatan semen. Dalam Cement

Mill, Grinding ball berfungsi sebagai bahan pengisi yang berfungsi untuk menghancurkan

bahan baku semen. Pada Cement Mill dilakukan penambahan additive, seperti gypsum atau

trash sebagai retarder agent yang berfungsi untuk memperlambat waktu pengikatan dan

pengerasan semen dan dimaksudkan untuk mendapatkan semen dengan kehalusan yang telah

dipersyaratkan dalam Standard Nasional Indonesia.

Untuk mendapatkan bahan dengan persyarat-an kekuatan yang harus dipenuhi oleh

Grinding ball, maka bahan baku yang sesuai adalah logam yang mengandung Fe, yaitu besi dan

baja. Besi dan baja memiliki sifat yang bervariasi, mulai.dari sifat yang paling lunak hingga

paling keras serta memiliki sifat mampu bentuk yang baik dalam proses pengecoran sehingga

berbagai macam bentuk coran dapat dibuat dengan pengecoran

Menurut Granata, baja adalah logam paduan antara unsur Besi (Fe) dengan

Karbon (C) dengan kadar karbon mencapai 2%. Disamping kedua unsur dalam baja

terdapat pula unsur-unsur dalam jumlah kecil, seperti Mangan (Mn), Silicon (Si),

Fosfor (P), Belerang (S). Dapat juga dipadu dengan unsur-unsur paduan seperti

Chromium (Cr), Nikel (Ni), Wolfram (W), Molibden (Mo) dan sebagainya, dan dapat

divariasi menurut kebutuhan. Baja dapat dibentuk melalui pengecoran, pencanaian

atau penempaan. Penelitian ini merupakan penelitian lanjutan dari PITRUS SIGIT

NUGROHO SKRIPSI TAHUN 2010 PTM UNS yang bertujuan untuk merumuskan proses

pembuatan Grinding Ball skala laboratorium dengan melakukan perlakuan panas untuk

mendapatkan karakteristik yang sesuai dengan Grinding Ball Import dengan hasil uji

komposisi kimia yaitu 1,65 C, 11,608 Cr dan 0,223 Mo dan hasil uji distribusi

dengan nilai kekerasan tertinggi 720,82 kg/mm² sedang nilai kekerasan terendah

631,2 kg/mm². Dari referensi tahap pertama telah dibuat di POLMAN Bandung

dengan komposisi bahan yang sesuai dengan karakteristik dari Grinding Ball Impor

yang telah diteliti pada penelitian sebelumnya yang termasuk dalam jenis besi cor

ASTM A532 CLAS II TYPE A yakni Martensit With Cash Iron dengan diameter 30

mm. Dalam peneletian ini difokuskan dalam perumusan proses pembuatan Grinding

Ball Lokal dengan perlakuan panas.

Bagi industri pengecoran logam di Indonesia diharapkan mendapatkan informasi

tentang cara pembuatan Grinding balldengan kualitas yang sama dengan Grinding Ball import

sehingga dapat memenuhi kebutuhan Grinding ball untuk industri semen di dalam negeri.

Apabila Grinding Ball tersebut dapat dibuat di Indonesia diharapkan harganya dapat lebih

murah sehingga biaya produksi semen dapat diturunkan dan terjangkau oleh seluruh lapisan

masyarakat. Di samping itu, jika industri pengecoran logam di Indonesia dapat memproduksi

Grinding ball untuk memenuhi kebutuhan dalam negeri maupun eksport, maka hal ini akan

memberikan nilai tambah bagi industri tersebut serta mengurangi ketergantungan industri dalam

negeri terhadap pihak asing.

B. Identifikasi Masalah

Penelitian ini dapat diidentifikasikan berbagai permasalahan yang timbul

berkaitan dengan faktor - faktor yang mempengaruhi tingkat kekerasan pada besi cor

ASTM A532 CLASS II TYPE A dan B Martensit With Cash Iron. Faktor - faktor

tersebut sebagai berikut :

1. Semakin meningkatnya kebutuhan industri semen akan grinding ball import

yang cukup besar.

2. Harga Grinding Ball Import yang mahal.

4. Merumuskan proses pembuatan Ball Mill skala laboratorium dengan perlakuan

panas untuk mendapatkan nilai kekerasan yang optimal.

C. Pembatasan Masalah

Agar penelitian ini tidak menyimpang dari permasalahan yang diteliti, maka

penelitian hanya dibatasi pada :

1. Bahan yang digunakan grinding ball hasil pengecoran Jenis perlakuan panas /

heat treatment adalah hardening dengan quencing (pendinginan cepat ).

2. Media quencing OLI SAE 20W,30W dan 40W.

3. Pengujian yang dilakukan meliputi pengujian distribusi kekerasan.

D. Perumusan Masalah

Adapun masalah dalam penelitian ini dirumuskan sebagai beikut :

1. Adakah pengaruh media pendingin / quenching terhadap nilai kekerasan?

2. Adakah pengaruh temperatur pemanasan terhadap nilai kekerasan?

3. Adakah interaksi antara media quenching dan temperatur terhadap nilai

kekerasan?

4. Manakah interaksi variasi media quenching dan temperatur pemanasan yang

menghasilkan nilai kekerasan yang optimal.

E. Tujuan Penelitian

Berdasrkan masalah yang telah dirumuskan, penelitian ini memiliki tujuan

yaitu :

1. Mengetahui pengaruh variasi media quenching terhadap nilai kekerasan.

2. Mengetahui pengaruh variasi temperatur pemanasan terhadap nilai kekerasan.

3. Mengetahui pengaruh interaksi media quenching dan temperatur pemanasan

terhadap nilai kekerasan.

4. Mengetahui interaksi variasi media quenching dan temperatur pemanasan yang

F Manfaat Penelitian

Penelitian ini diharapkan akan memberikan manfaat, sebagai berikut :

1. Manfaat Teoritis

a. Menambah pengetahuan tenteng kemajuan teknologi di bidang metalurgi.

b. Bagi pihak Universitas Sebelas Maret sebagai bahan referensi untuk penelitian

relevan selanjutnya.

c. Membangkitkan minat mahasiswa lain untuk melanjutkan penelitian tenteng

pembuatan Grinding Ball.

2. Manfaat Praktis

a. Penelitian ini dilakukan untuk memberi bantuan mengenai data referensi data uji

pembuatan Grinding Ball Import lokal untuk mewujudkan swasembada

kebutuhan Grinding Ball sebagai salah satu komponen penting dalam proses

produksi semen.

b. Membantu dalam usaha pengembangan kemajuan teknologi khususnya di bidang

industri.

c. Menumbuhkan motivasi bagi para peneliti metallurgy khususnya perlakuan

BAB II LANDASAN TEORI

A. Tinjauan Pustaka

1. Grinding Ball

Grinding ball merupakan bola penggiling yang digunakan dalam proses

pembuatan semen yang disyaratkan mempunyai karakteristik keras (tahan aus)

sekaligus tangguh (tidak mudah pecah) dan tahan korosi. Penggunaan grinding ball

pada pabrik semen terdapat pada beberapa peralatan, seperti Cement Mill. Cement

Mill digunakan pada proses finishing pembuatan semen. Dalam Cement Mill,

Grinding ball berfungsi sebagai bahan pengisi yang berfungsi untuk menghancurkan

bahan baku semen. Pada Cement Mill dilakukan penambahan additive, seperti

gypsum atau trash sebagai retarder agent yang berfungsi untuk memperlambat waktu

pengikatan dan pengerasan semen dan dimaksudkan untuk mendapatkan semen

dengan kehalusan yang telah dipersyaratkan dalam Standard Nasional Indonesia.

Bahan yang sesuai dan memenuhi persyaratan grinding ball adalah logam

yang mengandung Fe, yaitu besi dan baja. Besi dan baja memiliki sifat yang

bervariasi, mulai dari sifat yang paling lunak hingga paling keras serta memiliki sifat

mampu bentu yang baik dalam proses pengecoran sehingga berbagai macam bentuk

Gambar 1. grinding ball diameter 30 mm dan 40 mm

Gambar 2. mesin cement mill

2. Besi cor

Besi cor merupakan paduan antara unsur besi yang mengandung carbon ( C

), silikon ( Si ), mangan ( Mg ), phospor ( P ) dan sulfur ( S ). Pada besi cor carbon

biasanya antara 2% sampai 6,67%, sedang pada baja kandungan carbon hanya

mencapai 2%. Semakin tinggi kadar carbon yang ada pada besi cor akan

mengakibatkan besi cor rapuh / getas. Selain dari carbon besi cor juga mengandung

silicon ( Si ) ( 1 – 3% ), mangan ( Mg ) ( 0,25 – 15% ) dan phosphor ( P ) ( 0,05 –

15% ) selain itu juga terdapat unsur – unsur lain yang ditambahkan untuk

Selain unsur – unsur yang ditambahkan dalam besi cor, juga terdapat faktor – faktor

penting lainnya yang dapat mempengaruhi sifat – sifat besi cor tersebut antara lain

proses pembekuan, laju pendinginan dan perlakuan panas yang dilakukan. Besi cor

mempunyai keuntuan yaitu mampu tuang ( castability ) yang baik, kemudahan proses

produksi dan rendahnya temperatur ruang, selain itu besi cor juga mempunyai sifat

yang sulit dilakukan drawing atau diubah bentuk pada temperatur kamar, akan tetapi

besi cor mempunyai titik lebur yang relative rendah yakni 1150°C - 1500°C dan

dapat di tuang ke dalam bentuk – bentuk yang sulit. Hal ini merupakan keuntungan

dari besi cor karena untuk mendapatkan.

bentuk benda yang diinginkan hanya diperlukan sedikit proses pemanasan.

Dan juga besi cor mempunyai kekerasan, ketahanan aus dan ketahanan terhadap

korosi yang cukup baik.

a) Klasifikasi Besi Cor

Besi cor dapat diklasifikasikan menjadi beberapa jenis berdasarkan

karakteristik struktur mikro menjadi besi tuang kelabu (gray iron), besi tuang nodular

(nodular cast iron), besi tuang grafit kompak (compacted graphite cast iron), besi

tuang putih (white cast iron), dan besi tuang mampu tempa (malleable cast iron) .

Gambar skematis jenis-jenis besi tuang tersebut diperlihatkan tabel berikut ini.

Tabel 1. Jenis-jenis Besi Tuang, Struktur Mikro, Proses Pembuatan, dan

Karakteristik Umumnya.

Nama Skema Stuktur Mikro Proses

Pembuatan

10 kali lebih

Menurut Walton, karbida-karbida utama dalam struktur mikro Besi tuang

Putih memberikan kekerasan yang sangat tinggi yang diperlukan untuk memecahkan

(crushing) dan menghancurkan (grinding) material lain tanpa terjadinya degradasi.

Dukungan struktur matriks yang diatur oleh unsur paduan atau heat treatment

menjaga keseimbangan antara ketahanannya terhadap keausan abrasi dan

ketangguhan yang diperlukan untuk menanggung beban impak. Besi tuang putih

paduan tinggi siap di cetak dalam berbagai bentuk yang diperlukan untuk

memecahkan dan menghancurkan atau menangani material abrasive.

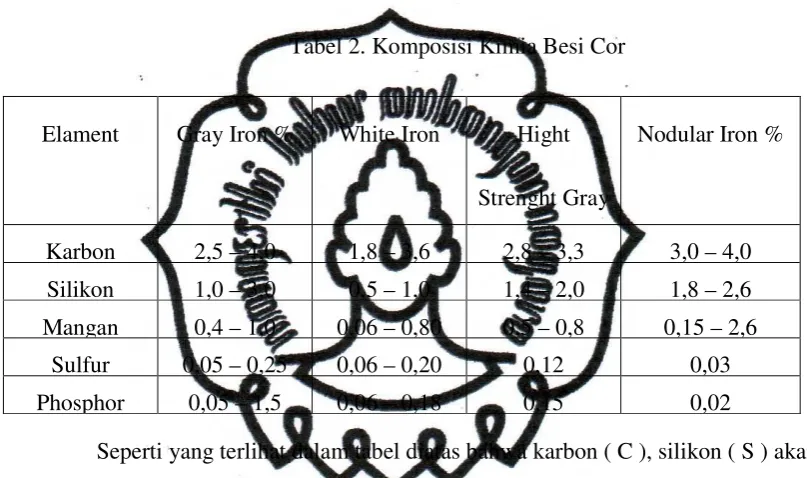

a) Komposisi Kimia Besi Cor

Seperti yang telah dijelaskan diatas, kadar karbon ( C ) di dalam besi cor

menjadi rapuh atau getas maka pada pembuatan besi cor tersebut secara komersial

dibatasi antara 2,25% sampai 4% selain itu besi cor juga mengandung silicon ( S ) 1%

- 3%. Unsur – unsur paduan logam dan non logam ditambah untuk menghasilkan sifat

– sifat mekanik sesuai tuntutan desain. Kandungan unsur besi cor dapat dilihat dari

tabel sebagai berikut :

Tabel 2. Komposisi Kimia Besi Cor

Elament Gray Iron % White Iron Hight

Strenght Gray

Nodular Iron %

Karbon 2,5 – 4,0 1,8 – 3,6 2,8 – 3,3 3,0 – 4,0

Silikon 1,0 – 3,0 0,5 – 1,0 1,4 – 2,0 1,8 – 2,6

Mangan 0,4 – 1,0 0,06 – 0,80 0,5 – 0,8 0,15 – 2,6

Sulfur 0,05 – 0,25 0,06 – 0,20 0,12 0,03

Phosphor 0,05 – 1,5 0,06 – 0,18 0,15 0,02

Seperti yang terlihat dalam tabel diatas bahwa karbon ( C ), silikon ( S ) akan

mempengaruhi sifat dan aplikasi dari besi cor termasuk juga dalam proses grafitasi.

Hal ini dapat terjadi karena karbon dan silikon akan mempromosikan terbentuknya

grafit dalam besi karbida kadarnya ditinggikan. Didalam besi cor karbon bersenyawa

dengan besi berbentuk karbida atau berada dalam keadaan bebas sebagai grafit.

Grafitasi adalah proses dimana karbon yang terikat dalam besi disebut sementit

berubah menjadi karbon bebas. Grafitasi akan mudah terjadi apabila kadar karbon di

dalam besi cor diatas 2% dan juga disebabkan adanya silikon ( Si ) dan silikon ini

dapat menyebabkan sementit kurang stabil sehingga cenderung menjadi grafit.

Struktur dari besi cor akan mempengaruhi pada sifar – sifat mekanik dan

juga sifat fisik dari besi tersebut. Beberapa struktur yang ada dalam besi cor adalah

sebagai berikut :

1) Grafit

Grafit adalah kumpulan karbon yang dihasilkan selama proses pembekuan

dan pendinginan lambat. Grafit mempunyai kekerasan sekitar 1 HB, kekuatan

tariknya sekitar 2 kgf/mm² (N/mm²) dan masa jenisnya kira – kira 2,2 Kg/dm². Grafit

memberikan pengaruh dangat besar terhadap sifat – sifat mekanik besi cor kelabu.

Grafit dalam besi cor dapat berada dalam keadaan bebas sebagai grafit.

Grafit ini merupakan suatu bentuk kristal karbon yang lunak dan rapuh. Dalam

struktur besi cor jumlahnya dapat mencapai 85% dari sebuah bentuk kandungan

karbon, tetapi kira – kira 6% - 17% dari volume total besi sebagai akibat dari berat

jenisnya yang rendah. Sifat sifat mekanik besi cor banyak dipengaruhi oleh bentuk,

ukuran, distribusi dan banyaknya grafit didalamnya. Besi cor bergrafit bulat memiliki

keuletan yang baik dibandingkan dengan besi cor bergrafit serpih. Hal ini

bisebabkan karena serpih grafit akan mengalami pemusatan tegangan pada

ujung – ujungnya bila mendapatkan gaya akan bekerja tegak lurus arah serpih.

2) Simentit

Kadar karbon besi cor dapat berkaitan denagn besi membentuk simentit atau

Fe3C yang mengandung 6,67 karbon. Simentit merupakan senyawa intersisi yang

sangat getas, namun mempunyai kekeuatan kompresi yang tinggi. Karbon akan

membentuk Fe3C sebanyak kurang lebih 15 kali proses beratnya dalam besi. Dengan

demikian besi tuang putih denagn kadar karbon 2,5% akan mengandung sekitar 3,7%

sementit sehingga akan menjadi sangat keras dan getas. Sementit dalam besi cor

bersifat tidak stabil, tetapi dapat di stabilkan dengan penambahan paduan tertentu.

Sebaliknya bila sementit dipanaskan misalkan dengan temperatur tinggi, sementit

Sementit biasanya dibedakan menjadi dua jenis, yaitu sementit primer dan

sementit sekunder. Sementit primer adalah sementit yang terbentuk sesudah

pembekuan dari reaksi eutectoid dari larutan pudar ferit atau austenit.

3) Austenit

Pada temperatur kira – kira 912 °C – 1394 °C besi murni akan berubah

struktut kristalnya, fase yang terbentuk disebut austenite. Dengan laju pendinginan

yang lambat maka austenit akan berubah menjadi pearlit. Ferrit atau gabungan

keduanya. Austenit dapat dibuat stabil pada temperatur ruang dengan penambahan

nikel atau mangan yang akan menurunkan temperature kritis dimana akan terjadi

perubahan fase γ ke fasa α.

4) Ferrit dan pearlit

Ferrit adalah larutan pudar besi dengan kadar karbon dalam jumlah yang

kecil. Memiliki sifat relative lunak dan kekuatan mekanik yang cukup baik. Ferrit

dalam besi cor mengandung silikon dan dapat menaikkan kekerasan dan kekuatan

tarik. Ferrit dalam besi cor dapat berupa ferrit bebas atau berkaitan dengan sementit

membentuk pearlit. Ferrit bebas merupakan komponen yang dominan dalam besi cor

mampu tempa dan nodular dengan kekuatan maksimum sedangkan dalam besi cor

kelabu ferrit terutama didapat sebagai struktur pearlit. Jika proses pengaktifan yang

terjadi kurang sempurna, struktur besi cor akan terdiri dari grafit dan pearlit atau

campuran dari ferrit atau pearlit dalam sementit.

Ferrit atau larutan pada Fe – alpha pada sistem Fe – C. Kelarutan karbon

didalam ferrit sangat kecil max. 0,02% sehingga struktur mikro ini mempunyai

kekerasan hanya sekitar 60 HB, mampu tarik sekitar 200 N/mm², titik luluhnya 100

N/mm² denagn regangan patah 80%.

5) Bainit

Bainit adalah salah stu produk yang dihasilkan dari hasil transformasi

dilibatkan dalm bentuk bainit yang berbentuk jarum atau lapisa yang sangat

tergantung pada temperatur trasformasi.

Srtuktur halus non – lamellar bainit pada umumnya terdiri dari ferrit dan

sementit. Ia mirip keadaan pearlit tapi dengan bentuk ferrit yang mempunyai sifat

seperti bentuk martensit yang biasanya akibat pengedapan karbida dari supersaturasi

ferrit atau austenite. Pembentukan selama pendinginan berlanjut, kecepatan

pendinginan untuk menghasilkan bainit lebih cepat dibandingkan untuk menghasilkan

pearlit, tetapi lebih lambat dari bentuk martensit pada baja dengan paduan yang sama.

Bainit secara umum lebih kuat dan lebih ulet dibanding pearlit.

Temperatur berlebih diatas 540 °C – 727 °C untuk perlakuan isotermit

temperatur 215 °C sampai 540 °C. Bainit adalah produk hasil transformasi.

Transformasi pearlitik dan bainitik adalah sebenarnya terpengaruh satu terhadap yang

lain. Beberapa bgaian pada pduan transformasi pada salah satu bagian pearlit atau

bainit. Transformasi untuk kandungan struktur mikro yang lain tidak mungkin tanpa

dilakukan pemanasan ulang untuk membentuk austenit.

6) Martensit

Martensit terbentuk oleh pendinginan cepat austenit dimana atom karbon

terperangkap sehingga tidak punya waktu untuk berdifusi dari struktur kristal.

Martensit terbentuk pada suhu diatas suhu ruang, atau dibawah temperatur uetektoid

dimana struktur austenit menjadi tidak stabil. Martensit mempunyai struktur kristal

yang sama denagn austenit dengan komposisi yang hampir sama. Martensit sebagai

fasa metastabil yang mengandung larutan padat dalam struktur. Tidak mengubah

bentuk diagram besi – karbida. Pada suhu dibawah eutektoid setelah waktu tertentu,

larutan lewat jenuh karbon dalam besi terus berubah sehingga membentuk ferrit dan

karbida yang lebih cepat.

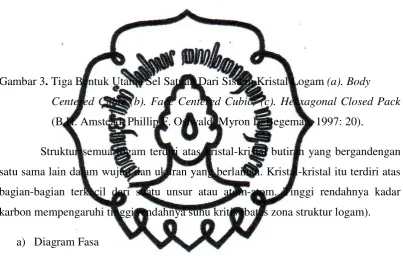

dinamakan kristal. Pada umumnya kristal logam mempunyai susunan atom tertentu,

salah satu dari beberapa system kristal yang mungkin terjadi. Ada yang kristalnya

tersusun dari mutiplikasi bentuk sel satuan Body Cwntered Cubic (BCC), Face cubic

(FCC) dan Hexagonal Closed Pack (HCP) atau bentuk lain (Gambar 4).

Gambar 3. Tiga Bentuk Utama Sel Satuan Dari Sistem Kristal Logam (a). Body

Centered Cubic (b). Face Centered Cubic; (c). Hekxagonal Closed Pack

(B.H. Amstead, Phillip F. Ostwald, Myron L. Begeman, 1997: 20).

Struktur semua logam terdiri atas kristal-kristal butiran yang bergandengan

satu sama lain dalam wujud dan ukuran yang berlainan. Kristal-kristal itu terdiri atas

bagian-bagian terkecil dari suatu unsur atau atom-atom. Tinggi rendahnya kadar

karbon mempengaruhi tinggi rendahnya suhu kritis (batas zona struktur logam).

a) Diagram Fasa

Diagram fasa merupakan diagram untuk perlakuan panas bagi logam, dan

diagram

fasa besi

diberlakukan untuk baja. Memahami diagram fasa menjadi sebuah tuntutan bahwa

terdapatnya hubungan struktut mikro dengan sifat – sifat mekanis suatu material,

yang semuanya berhubungan dengan karakteristik diagram fasanya. Diagram fasa

juga memberi informasi penting tentang titik lelah, titik kristalisasi dan fenomena

lainya.

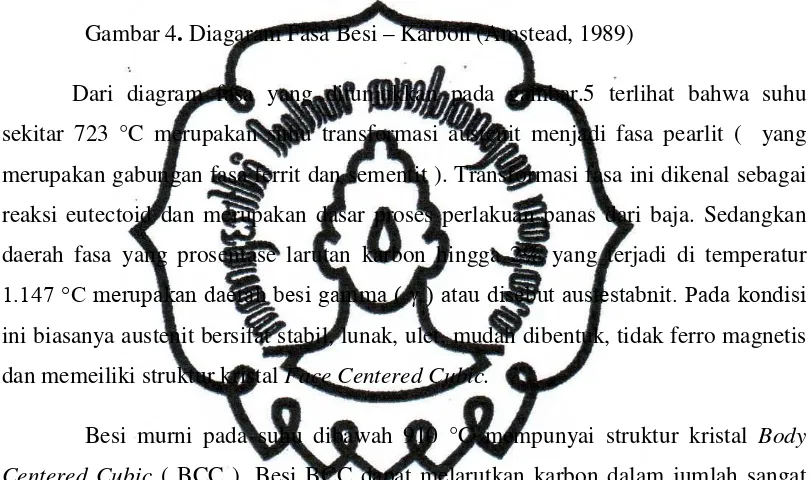

Gambar 4. Diagaram Fasa Besi – Karbon (Amstead, 1989)

Dari diagram fasa yang ditunjukkan pada gambar.5 terlihat bahwa suhu

sekitar 723 °C merupakan suhu transformasi austenit menjadi fasa pearlit ( yang

merupakan gabungan fasa ferrit dan sementit ). Transformasi fasa ini dikenal sebagai

reaksi eutectoid dan merupakan dasar proses perlakuan panas dari baja. Sedangkan

daerah fasa yang prosentase larutan karbon hingga 2% yang terjadi di temperatur

1.147 °C merupakan daerah besi gamma ( γ ) atau disebut austestabnit. Pada kondisi

ini biasanya austenit bersifat stabil, lunak, ulet, mudah dibentuk, tidak ferro magnetis

dan memeiliki struktur kristal Face Centered Cubic.

Besi murni pada suhu dibawah 910 °C mempunyai struktur kristal Body

Centered Cubic ( BCC ). Besi BCC dapat melarutkan karbon dalam jumlah sangat

rendah, yaitu sekitar 0,02 % maksimum pada suhu 723 °C. Larutan pada intensitas

dari karbon didalam besi ini disebut juga besi alpha ( α ) atau fasa ferrit. Pada suhu

diantara 910 °C sampai 1.390 °C, atom – atom besi menyusun diri menjadi bentuk

kristal Face Centered Cubic ( FCC ) yang juga disebut besi gamma ( γ ) atau fasa

austenit. Besi gamma ini dapat melarutkan karbon dalam jumlah besar yaitu sekitar

2,06 % maksimum pada suhu sekitar 1.147 °C. Penambahan karbon ke dalam besi

FCC ditransformasikan kedalam struktur BCC dari 910 °C menjadi 723 °C pada

kadar karbon sekitar 0,8 %. Diantara temperatur 1.390 °C dan suhu cair 1.534 °C,

Ada beberapa hal yang perlu diperhatikan didalam diagram Fe – Fe3C yaitu,

perubahan fasa ferrit atau besi alpha ( α ), austenit atau besi gamma ( γ ), sementit

atau karbida besi, pearlit dan sementit akan diuraikan dibawah ini :

a) Ferrit atau besi alpha ( α )Merupakan modifikasi besi murni pada suhu

ruang, dimana ferrit menjadi lunak dan ulet karena ferrit memiliki

struktur BCC, maka ruang antar atom – atomnya adalah kecil dan padat

sehingga atom karbon yang dapat tertampung hanya sedikit kecil.

Gambar 5. Struktur Kristal BCC

http://www.geocities.jp/ohba_lab_ob_page/Structure/BCC.jpg a) Austenit atau besi gamma ( γ )

Merupakan modifikasi dari besi murni dengan struktur FCC yang memiliki

jarak atom lebih besar dibandingkan dengan ferrit. Meski demikian rongga – rongga

pada struktur FCC hampir tidak dapat menampung atom karbon dan penyisipan atom

karbon akan mengakibatkan tegangan dalam stuktur sehingga tidak semua rongga

dapat terisi, dengan kata lain daya larutnya terbatas.

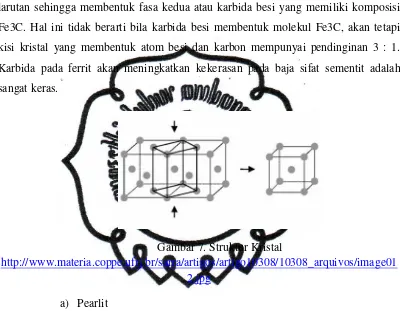

http://www.geocities.jp/ohba_lab_ob_page/Structure/FCC.jpg b) Karbida besi atau sementit

Adalah paduan besi karbon, dimana pada kondisi ini karbon melebihi batas

larutan sehingga membentuk fasa kedua atau karbida besi yang memiliki komposisi

Fe3C. Hal ini tidak berarti bila karbida besi membentuk molekul Fe3C, akan tetapi

kisi kristal yang membentuk atom besi dan karbon mempunyai pendinginan 3 : 1.

Karbida pada ferrit akan meningkatkan kekerasan pada baja sifat sementit adalah

sangat keras.

Gambar 7. Struktur Kristal

http://www.materia.coppe.ufrj.br/sarra/artigos/artigo10308/10308_arquivos/image01 2.jpg

a) Pearlit

Merupakan campuran khusus yang terjadi atas dua fasa yang terbentuk

austenisasi, dengan komposisi eutectoid bertrasformasi menjadi ferrit dan karbida. Ini

dikarenakan ferrit dan karbida terbentuk secara bersamaan dan keluarnya saling

bercampur. Apabila laju pendinginan dilakukan secara perlahan – lahan maka atom

karbon dapat berdifusi lebih lama dan dapat menempuh jarak lebih jauh, sehingga

diperoleh bentuk peralit besar. Dan apabila laju pendinginan lebih dipercepat lagi

maka difusi akan terbatas pada jarak yang dekat sehingga akhirnya menghasilkan

b) Martensit

Adalah suatu fasa yang terjadi karena pendinginan yang sangat cepat sekali,

dan terjadi pada suhu dibawah eutectoid tetapi masih diatas suhu kamar. Karena

struktur austenite FCC tidak stabil maka akan berubah menjadi struktur BCT secara

serentak. Pada reaksi ini tidak terjadi difusi tetapi terjadi pengerasan ( dislokasi ).

Semua atom bergerak serentak dan perubahan ini langsung dengan sangat cepat

dimana semua atom yang tinggal tetap berada pada larutan padat karena terperangkap

dalam kisi sehingga sukar menjadi slip, maka martensit akan. menjadi kuat dan keras

tetapi sifat getas dan rapuh menjadi tinggi. Martensit dapat terjadi bila austenit

didinginkan dengan cepat sekali ( celup ) hingga dibawah pembentukkan bainit.

Martensit terbentuk karena transformasi tanpa difusi sehingga atom – atom

karbon seluruhnya terperangkap dalam larutan super jenuh. Keadaan ini yang

menimbulkan distorsi pada struktur kristal martensit dan membentuk BCT. Tingkat

distorsi yang terjadi sangat tergantung pada kadar karbon. Karena itu martensit

merupakan fasa yang sangat keras namun getas.

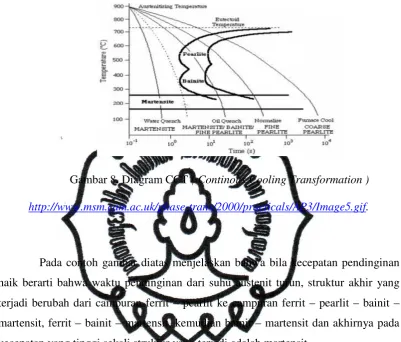

b) Diagram TTT dan CCT

Untuk mrndapatkan hubungan antara kecepatan pendinginan dan struktur

mikro ( fasa ) yang terbentuk biasanya dilakukan dengan menggabungkan diagram

kcepatan pendinginan kedalam diagram TTT yang dikenal dengan CCT ( Continous

Gambar 8. Diagram CCT ( Continous Cooling Transformation )

http://www.msm.cam.ac.uk/phase-trans/2000/practicals/AP3/Image5.gif.

Pada contoh gambar diatas menjelaskan bahwa bila kecepatan pendinginan

naik berarti bahwa waktu pendinginan dari suhu austenit turun, struktur akhir yang

terjadi berubah dari campuran ferrit – pearlit ke campuran ferrit – pearlit – bainit –

martensit, ferrit – bainit – martensit, kemudian bainit – martensit dan akhirnya pada

Gambar 9. Kurva Pendinginan Pada Diagram TTT

http://www.cashenblades.com/info/steel/1080ttt.jpg

Dari diagram pendinginan diatas dpat dilihat bahwa dengan pendinginan

cepat ( kurva 6 ) akan menghasilkan struktur martensit karena garis pendingina lebih

cepat dari pada kurva 7 yang merupakan laju pendinginan kritis ( critical

cooling rate ) yang nantinya akan tetap terbentuk fase austenit (unstabil ).

Sedangkan pada kurva 6 lebih cepat dari pada kurva 7, sehingga terbentuk

struktur martensit yang keras, tetapi bersifat rapuh karena tegangan dalam

yang besar.

Perlakuan panas (heat treatment) adalah suatu proses pemanasan dan

pendinginan logam dalam keadaan padat untuk mengubah sifat-sifat fisis logam

tersebut. Melalui perlakuan panas yang tepat, tegangan dalam dapat dihilangkan,

besar butiran dapat diperbesar atau diperkecil, ketangguhan dapat ditingkatkan atau

dapat dihasilkan suatu permukaan yang keras disekeliling inti yang ulet (Iqbal H.M.,

2006).Dapat disimpulkan bahwa perakuan panas adalah suatu cara untuk

meningkatkan sifat-sifat bahan agar lebih sempurna dengan cara memanaskan bahan

sampai suhu tertentu kemudian didinginkan dengan cara tertentu pula.

Tujuan dari perlakuan panas adalah untuk mendapatkan sifat-sifat yang lebih

baik, dan diinginkan sesuai dengan batas-batas kemampuanya. Maksud dan tujuan

perlakuan panas tersebut meliputi:

a. Meningkatkan kekuatan dan kekerasan

b. Mengurangi tegangan

c. Melunakkan

d. Mengembalikan pada kondisi normal akibat pengaruh pengajaran sebelumnya.

e. Menghaluskan butir kristal yang akan berpengaruh terhadap keuletan bahan, serta

beberapa maksud yang lain.

Proses perlakuan panas ada dua kategori, yaitu :

1) Softening ( Pelunakan ) adalah usaha untuk menurunkan sifat

mekanik agar menjadi lunak dengan cara mendinginkan material

yang sudah dipanaskan didalam tungku ( anneling ) atau

mendinginkan dalam udara terbuka ( normalizing ). Contoh :

anneling, normalizing dan tempering.

2) Hardening ( pengerasan ) : adalah usaha untuk meningkatkan sifat

material terutama kekerasan dengan cara celup cepat ( quencing )

berupa air, air garam maupun oli. Contoh : surfae hardening,

quencing.

a) Hardening

Hardening adalah perlakuan panas terhadap baja / besi dengan sasaran

meningkatkan kekerasan alami baja / besi. Perlakuan panas menuntut pemanasan

benda kerja menuju suhu pengerasan didaerah atau di atas suhu kritis dan

pendinginan berikutnya secara cepat dengan kecepatan pendinginan kritis. Akibat

penyejukan dingin dari daerah duhu pengerasan ini dapat dicapailah suatu keadaan

paksa bagi struktur besi yang membentuk kekerasan. Oleh karena itu maka proses

pengerasan ini di sebut juga pengerasan kejut atau pencelupan langsung kekerasan

yang tercapai pada kecepatan pendinginan kritis ( martensit ) ini di iringi kerapuhan

yang besar dan tegangan pengejutan. Pada setiap operasi perlakuan panas, laju

pemanasan merupakan faktor yang penting. Panas merambat dari luar kedalam

dengan kecepatan tertentu bila pemanasan terlalu cepat, bagian luar akan jauh lebih

panas dari bagian dalam oleh karena itu kekerasan dibagian dalam benda akan lebih

rendah dari pada di bagian luar, dan ada nilai batas tertentu. Namun, air garam atau

air akan menurunkan permukaan dengan cepat, yang diikuti dengan penurunan suhu

di dalam benda tersebut sehingga diperoleh lapisan keras dengan ketebalan tertentu.

b) Quenching

Quenching adalah proses pendinginan setelah mengalami pemanasan. Media

quenching dapat berupa oli, air, air garam, dan lain – lain sesuai dengan material yang

diquenching. Dimana kondisi sangat mempengaruhi tingkat kekerasan. Pada

quenching proses yang paling cepat akan menghasilkan kekerasan tinggi.

c. Media Pendingin

Untuk quenching kita memerlukan pendingin secara cepat dengan

menggunakan media oli. Semakin cepat logam didinginkan maka akan semakin keras

pada pendinginan lambat. Hal ini disebabkan karena atom karbon sempat dapat

berdifusi keluar dan terjebak dalam struktur kristsl dan membentuk struktur tetagonal

yang ruang kosong antar atomnya kecil, sehingga kekerasannya meningkat.

Untuk mendinginkan bahan di kenal berbagai macam bahan. Dimana untuk

memperoleh pendinginan yang merata maka bahan pendinginan tersebut hampit

semuanya di sirkulasi, contohnya yaitu :

1. Air

Air memberi pendinginan yang sangat cepat. Untuk memperbesar

pendinginan air, maka kedalam air tersebut dilarutkan garam dapur dari 5 – 10%.

2. Minyak / Oli

Minyak yang digunakan sebagai fluida pendingin dalam perlakuan panas

adalah yang dapat memberi lapisan karbon pada kulit ( pemukaan ) benda kerja yang

diolah. Selain minyak yang khusus digunakan sebagai bahan pendingin pada proses

perlakuan panas, dapat juga digunakan minyak bakar atau solar.

3. Udara

Udara memberikan pendinginan perlahan – lahan. Udara tersebut ada yang

disirkulasi dan ada pula yang tidak disirkulasi.

4. Garam

Garam menberikan pendinginan yang cepat dan merat. Garam tersebut

terutama digunakan digunakan untuk proses hardening. Bahan ynag didinginkan di

dalam cairan garam yang akan mengakibatkan ikatannya menjadi lebih keras karena

Kemampuan suatu jenis media dalam mendinginkan spesimen bisa berbeda

– beda, perbedaan kemampuan media pendingin disebabkan oleh temperatur,

kekentalan, kadar larutan dan bahan dasar media pendingin. Pelumas adalah minyak

yang mempunyai sifat untuk selalu melekat dan menyebar pada permukaan –

permukaan yang bergeser, sehingga membuat penguasaan dan kenaikan suhu kecil

sekali ( Soedjono, 1978 ). Viskositas Oli, dan bahan dasar Oli membawa

pengaruhdalam mendinginkan spesimen. Bahan dasar minyak dapat dibdakan

menjadi tiga jenis yaitu minyak yang berasal dari hewan diperoleh dengan cara

merebus atau memasak tulang belulang atau lemak babi, minyak pelumas dari

tumbuhan dan minyak pelumas mineral diperoleh dengan cara penyulingan ( destilasi

) minyak bumi secara bertahap. Minyak pelumas mineral merupakan campuran

beberapa organik, terutama hidro karbon. Dalam minyak bumi mengandung parafin ( 輈ōǴ2 ⴰ ), siklik parafin naftena 輈ōǴ ō ) dan aromatik ( CnHn ), jumlah susunan tergantung jumlah minyaknya. Ada tiga faktor yang mempengaruhi viskositas, yaitu

komposisi, suhu dan tekanan. Angka viskositas biasanya ditinjau dengan SAE (

Society of Automotive Engine ) dan disertai angka. Angka menunjukkan pada

kelompok mana viskositas itu termasuk.

Dalam perdagangan ada dua macam viskositas, misalnya SAE 10W dan 40.

SAE 10W tidak begitu peka terhadap temperatur, sedangkan Oli SAE 40 peka

terhadap kekentalan. Indek kekentalan diikuti huruf W yang menunjukkan kekentalan

pada suhu 20°C, sedangkan kekentalan yang tidak diikuti huruf W menyatakan

kekentalan pada suhu 100°C, dengan adanya perkembangan teknologi lebih dari satu

tingkat klasifikasi viskositasnya yang dikenal dengan minyak pelumas multigrade.

Penulisan angka viskositas misalnya SAE 10W – 40 dengan maksud standar Olinya

SAE 10 pada suhu 10°C dan standar sampai SAE 40 pada suhu 100°C, sehingga

pelumas SAE 10W sedangkan bila digunakan dilingkungan suhu panas akan bersikap

suhu minyak pelumas SAE 50W.

4. Kekerasan Bahan

Pengertian umum kekerasan ialah penolakan suatu bahan atau material

melawan desakan suatu bahan lain. (Schonmetz, 1990: 195). Pengujian kekerasan

adalah satu dari sekian banyak pengujian yang dipakai, karena dapat dilaksanakan

pada benda uji yang relatif kecil tanpa kesukaran mengenai spesifikasi.

Ada beberapa cara untuk mengukur kekerasan suatu material, diantaranya

adalah pengujian kekerasan Brinell, Vickers dan Rockwell:

a. Pengujian Kekerasan Vickers (HV)

Dalam pengujian kekerasan vickers peran sebagai badan pendesak

dimainkan oleh pucuk sebuah piramid intan yang bertekanan tanpa kejutan pada

segenap benda uji yang benar – benar rata dan polos. Beban normal: 3,5; 10; 30; dan

60 dan, lama pembebanan 30 detik. Semakin tipis benda uji, maka semakin kecil pula

beban yang dipilih.

Dampak tekan yang berbentuk bujur sangkar tersebut didalam mesin uji

diperesar dan ditamplkan dalam layar. Ukuran sisi – sisi miringnya dapat dibaca

dengan sebuah alat ukur halus dengan ketepatan 0,001 mm. dari nilai rata – ratanya

dan besar beban, dicari angka kekerasan dari tabel yang telah distandarisasi dalam

DIN 50.133 (Schonmetz, 1990: 197).

Nilai kekerasan dari suatu bahan dinyatakan dengan angka kekerasan yang

berlainan untuk setiap pengujian. Ada beberapa cara untuk mengukur nilai kekerasan

bahan biasanya digunakan metode pengukuran ketahanan terhadap penetrasi bola

kecil, kerucut atau piramida. Pengujian kekerasan dengan cara penekanan

menentukan kekerasannya dilakukan dengan menganalisis indentasi atau bekas

penekanan pada benda uji (Test piece) sebagai reaksi dari pembebanan tekan. Proses

ini dilakukan antara lain dengan sistem Brinell, Rockwell dan sistem Vickers.

Pengujian dengan sistem ini paling banyak digunakan terutama di laboratorium

pengujian logam atau industri manufaktur yang memproduksi benda-benda berukuran

kecil (Komponen), hal ini dikarenakan proses serta prosedur pengujiannya yang

sederhana dan cepat memperoleh data kekerasan yang dihasilkan dari pengujian.

Pengujian kekerasan sistem Vickers ini ialah pemakaian Indentornya

menggunakan piramida intan dengan sudut puncak piramida adalah 136°, Bentuk

indentor yang relative tajam dibanding dengan Brinell yang menggunakan bola baja,

Vickers mamberikan pembebanan yang sangat kecil yakni dengan tingkatan beban 5;

10; 20; 30; 50 dan 120 kg, bahkan untuk pengujian microstruktur hanya ditentukan 10

g, sehingga pengujian kekerasan Vickers cocok digunakan pada bahan yang keras dan

tipis.

B. Kerangka Pemikiran

Grinding ball merupakan bola penggiling yang digunakan dalam proses pembuatan

semen yang disyaratkan mempunyai karakteristik keras (tahan aus) sekaligus tangguh (tidak

mudah pecah) dan tahan korosi. Grinding ball berfungsi sebagai bahan pengisi yang berfungsi

untuk menghancurkan bahan baku semen. Untuk mendapatkan bahan dengan persyarat-an

kekuatan yang harus dipenuhi oleh Grinding ball, maka bahan baku yang sesuai adalah logam

yang mengandung Fe, yaitu besi dan baja. Besi dan baja memiliki sifat yang bervariasi,

mulai.dari sifat yang paling lunak hingga paling keras serta memiliki sifat mampu bentuk yang

baik dalam proses pengecoran sehingga berbagai macam bentuk coran dapat dibuat dengan

Tingkat kekerasan grinding ball hasil pengecoran dapat ditentukan dengan media

pendingin dan temperatur pemanasan. Pada penelitian ini digunakan benda kerja bahan logam

hasil pengecoran.

Untuk mengetahui secara pasti ada tidaknya pengaruh media pendingin oli dan

temperatur pemanasan terhadap tingkat kekerasan grinding ball hasil pengecoran, maka

dilakukan pengujian kekerasan.

Untuk lebih jelasnya, kerangka pemikiran ini dapat digambarkan dalam paradigma

berikut :

Keterangan :

A : variasi media pendingain B : variasi temperatur pemanasan X : tingkat kekerasan

C. Hipotesis Penelitian A

A.

A

Aﻈ.

B

B.

B

Bﻈ

Berdasarkan rumusan masalah dan kerangka pemikiran dapat diambil

hipotesis sebagai berikut :

1. Adakah pengaruh variasi media pendingin oli terhadap tingkat

kekerasan grinding ball hasil pengecoran.

2. Adakah pengaruh variasi temperatur pemanasan terhadap tingkat

kekerasan grinding ball import.

3. Adakah pengaruh interaksi bersama variasi media pendingin oli dan

temperatur pemanasan terhadap tingkat kekerasan grinding ball hasil

pengecoran.

4. Didapat nilai kekerasan yang optimal dari interaksi antara media

pendingin dan temperatur pemanasan pada grinding ball hasil

pengecoran.

BAB III

METODE PENELITIAN

A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Penelitian dilaksanakan di Laboratorium Bahan Mekanik D3 Teknik Mesin

UGM Yogyakarta untuk pelaksanaan heat treatment hardening, pengujian distribusi

kekerasan dan struktur mikro. Tempat tersebut dipilih dengan alasan bahwa proses

konsultasi dan pengujian dapat dilakukan dengan baik sehingga apabila dikaitkan

dengan pokok permasalahan yang akan diteliti telah memenuhi syarat.

2. Waktu Penelitian

Penelitian ini direncanakan kurang lebih 5 bulan, dari bulan Juli 2009

sampai bulan Oktober 2009. Adapun jadual pelaksanaan kegiatan sebagai berikut:

1. Pengajuan judul : 27 Agustus 2010

2. Pembuatan proposal : 01 September –02 Oktobe 2010

3. Seminar proposal : 9 November 2010

4. Revisi Proposal : 10 November –15 november 2010

5. Perijinan : 16 – 20 November 2010

6. Penelitian : 22 November – 6 Desember 2010

7. Analisis data : 8 Desember – 20 Desember 2010

8. Penulisan laporan : 22 Desember – 5 Januari 2010

B. Metode Penelitian

Pada penelitian ini metode yang digunakan adalah metode eksperimen.

Penelitian eksperimen adalah penelitian yang dilakukan dengan mengadakan

Metode eksperimen yang digunakan adalah metode eksperimen desain acak

sempurna model tetap eksperimen faktorial. Desain acak sempurna adalah desain ini

dimana perlakuan dilakukan sepenuhnya secara acak kepada unit – unit eksperimen

atau sebaliknya. Dimana syarat yang harus dipenuhi dalam desain ini adalah

mempunyai data yang homogen. (Sujana, 1991 : 15). Desain model tetap yaitu desain

yang digunakan apabila peneliti hanya mempunyai a buah taraf faktor A dan b buah

faktor B dan semuanya digunakan dalam eksperimen yang dilakukan. (Sujana, 1991 :

116). Eksperimen faktorial adalah eksperimen yang semua (hampir semua) taraf

sebuah faktor tertentu dikombinasikan atau disilangkan denagn semua (hampir

semua) taraf tiap faktor lainnya yang ada dalam eksperimen itu. (Sujana, 1991 : 190)

Pada penelitian ini untuk pengukuran tingkat kekerasan digunakan desain

eksperimen faktorial 3 x 3. Terhadap dua variabel bebas yang kemudian pada desain

eksperimen ini disebut faktor. Faktor pertama mempunyai tiga taraf yaitu variasi

media pendingin oli SAE 20W, SAE 30W dan SAE 40W. Sedangkan faktor kedua

mempunyai tiga taraf, yaitu variasi temperatur pemanasan 800°C, 850°C dan 900°C.

Sehingga pada eksperimen ini diperoleh desain eksperimen faktorial 3 x 3. Denagn

demikian diperlukan 9 kondisi eksperimen atau 9 kombinasi perlakuan yang berbeda

– beda. Pada masing – masing perlakuan dilakukan 1 kali replikasi dan di ambil 5

titik pengujian kekerasan, sehingga total data yang diperoleh 45 data.

C. Populasi dan Sempel

1. Populasi Penelitian

Populasi menurut Suharsimi Arikunto (1992 :115) menyatakan bahwa

”Populasi adalah keseluruhan subjek penelitian”. Populasi dalam penelitian ini adalah

2. Sampel Penelitian

Tujuan digunakan teknik sampling adalah untuk menentukan seberapa

banyak sempel yang diambil. Teknik sampling yang digunakan untuk mengumpulkan

data dari berbagai sumber data adalah purposive sampling. Yaitu apa dan siapa yang

harus memberikan data ditentukan secara subjektif sesuai dengan keperluan dalam

rangka mencapai tujuan yang talah ditentukan karena data yang dikumpulkan dari

pihak yang berkait langsung dengan permasalahan yang diteliti.

Pengujian dilakukan dengan permukaan datar bulat berbentuk silinder

dengan variabel tiga media pendingin oli dan tiga variasi temperatur pemanasan.

Sembilan spesimen masing – masing dihitung kekerasannya dengan pengujian vikers

sehingga didapat 45 data kekerasan.

D. Teknik Pengumpulan Data

1. Identifikasi Variabel

Definisi variabel penelitian adalah sebagai objek penelitian, atau apa yang

mejadi titik perhatian suatu penelitian (Suharsimi Arikunto, 1993 : 91). Di dalam

variabel terdapat satu atau lebih gejala, yang mungkin pula terdiri dari berbagai aspek

atau unsur sebagai bagian yang tidak terpisahkan. Dari pengertian diatas secara garis

besar variabel dalam penelitian ini ada tiga variabel. Yang secara lengkap dapat

dijelaskan sebagai berikut :

a. Variabel Bebas

Variabel bebas adalah himpunan sejumlah gejala yang memiliki berbagai

aspek atau unsur, yang berfungsi mempengaruhi atau menentukan munculnya

variabel lain yang disebut variabel terikat. Demikian dapat pula terjadi bahwa jika

variabel bebas berubah, maka akan mucul variabel terikat yang berbeda atau yang

lani. Dalam penelitian ini variabel bebasnya adalah

2) Variasi temperatur pemanasan 800°C, 850°C dan 900°C.

b. Variabel Terikat

Variabel terikat adalah himpunan sejumlah gejala yang memiliki pula

sejumlah aspek atau unsur di dalamnya, yang berfungsi menerima atau menyesuaikan

diri dengan kondisi lain, yang disebut dengan variabel bebas. Dalam penelitian ini

variabel terikatnya adalah tingkat kekerasan grinding ball hasil pengecoran.

c. Variabel Kontrol

Variabel kontrol adalah himpunan sejumlah gejala yang memiliki berbagai

aspek atau unsur di dalamnya, yang berfungsi untuk mengendalikan agar variabel

terikat yang muncul bukan karena variabel lain, tetapi benar – benar karena variabel

bebas yang tertentu. Pengendalian variabel ini dimaksudkan agar tidak merubah atau

menghilangkan variabel bebas yang akan diungkap pengaruhnya.

Demikian pula pengendalian variabel ini dimaksudkan agar tidak menjadi

variabel yang mempengaruhi / menentukan variabel terikat. Dengan mengendalikan

pengaruhnya berarti variabel ini tidak ikut menentukan ada atau tidaknya variabel

terikat. Dengan kata lain kontrol yang dilakukan terhadap variabel ini, akan

menghasilkan variabel terikat yang murni.

Dalam penelitian ini vriabel kontrolnya adalah

1) Jenis bahan uji bessi cor

2) Jenis mesin penguji vikers hardness tester Controlab.

3) Ukuran spesimen yang digunakan adalah panjang = 25 mm, diameter

30 mm.

4) Identor yang digunakan diamond.

5) Media pendingin OLI SAE 20, SAE 30 dan SAE 40

2. Pelaksanaan Eksperimen

a. Bahan penelitian

Bahan yang digunaan dalam penelitian ini adalah :

1. Besi cor skala laboratorim

2. Resin untuk mounting

3. Katalis

4. Autosol untuk poles

5. Alkohol

6. HNO 35 % untuk etsa

7. Kertas amplas dari grid #100, #400, #600, #800, #1000

8. Hair dryer

b. Alat Penelitian

Alat yang digunakan dalam penelitian ini adalah :

a. Alat uji distribusi kekerasan Vickers di Laboratorium Bahan Mekanik D3

Teknik Mesin, Fakultas Teknik UGM Yogyakarta.

b. Alat uji struktur mikro mikroskop optik milik laboratorium mechanic of

material teknikmmesin D3

c. Media pendingin oli SAE untuk proses Heat treatment Hardening.

d. Alat mounting

f. Tahap Eksperimrn

Gambar 10. Bagan Aliran Proses Eksperimen Temperatur

Ball Mill As Cast Diameter 30 mm

Preparasi Spesimen

a. Besi Cor

Dalam penelitian ini unsur – unsur komposisi kimia material yang

terkandung di dalam grinding ball hasil pengecoran sebagai berikut:

Tabel 3. Komposisi Kimia grinding Ball Hasil Pengecoran

No Ball mill lokal hasil pengecoran diameter 30 mm

Unsur kimia Kandungan (%)

1 C 2,18

2 Si 0,27

3 S 0,01

4 P 0,015

5 Mn 0,52

6 Ni 0,35

7 Cr 11,30

8 Mo 0,11

9 V 0,03

10 Cu 0,31

11 Fe 89,90

b. Persiapan Spesimen

Didalam sebuah penelitian apapun hal yang pertama kali dilakukan sebelum

dilakukan pengujian adalah tahap preparasi / persiapan spesimen.

Langkah – angkah persiapan spesimen :

a. Mengamplas menggunakan mesin poles dengan grid kertas amplas dari #100,

#400, #600, #800, #1000

b. Memoles dengan menggunakan kain bludru dan pasta poles autosol.

c. Membersihkan spesimen dengan sabun cuci.

d. Mengeringkan spesimen dengan hair dryer.

e. Membersihkan permukaan spesimen dengan alkohol.

b. Heat Treatment

Perlakuan panas adalah proses pada saat bahan dipanaskan hingga suhu

tertentu dan selanjutnya didinginkan dengan cara tertentu pula. (Bagyo Sucahyo,

1995: 192).

Perlakuan panas adalah suatu proses pemanasan dan pendinginan logam

dalam keadaan padat untuk mengubah sifat-sifat fisis dan mekanis logam tersebut.

Baja dapat dikeraskan sehingga tahan aus dan kemampuan memotong meningkat,

atau baja dapat dilunakkan untuk memudahkan pemesinan lebih lanjut. (B.H.

Amstead Philip F. Ostwald dan Myron L. Begeman, 1997: 135).

Dapat disimpulkan bahwa perakuan panas adalah suatu cara untuk

meningkatkan sifat-sifat bahan agar lebih sempurna dengan cara memanaskan bahan

sampai suhu tertentu kemudian didinginkan dengan cara tertentu pula.

Tujuan dari perlakuan panas adalah untuk mendapatkan sifat-sifat yang lebih

baik, dan diinginkan sesuai dengan batas-batas kemampuanya.

Maksud dan tujuan perlakuan panas tersebut meliputi:

f. Meningkatkan kekuatan dan kekerasan

g. Mengurangi tegangan

h. Melunakkan

i. Mengembalikan pada kondisi normal akibat pengaruh pengajaran sebelumnya.

j. Menghaluskan butir kristal yang akan berpengaruh terhadap keuletan bahan, serta

Dalam penelitian ini perlakuan yang dipakai adalah hardening pada setiap

spesimen, yang terbagi dalam 3 variabel suhu 800°C, 850°C, 900°C dan setiap

variabel suhu terdapat 4 spesimen dengan waktu tahan selama 15 menit yang

selanjutnya dilakukan proses quencing dengan media pendingin oli sae 20W, 30W,

40W dan 30 – 40W.

d. Pengujian

1. Pengujian Struktur Mikro

Pengujian struktur mikro dilakukan untuk mengetahui struktur mikro ball

mill skala laboratorium yang mengalami proses heat treatment hardening media

quencing oli SAE, tujuanya adalah untuk mengetahui berbagai fase yang ada dari

proses hardening ball mill skala laboratorium. Pengujian struktur mikro dilakukan

menggunakan mikroskop optik dengan berbagai perbesaran yang dimiliki oleh

laboratorium D3 Teknik Mesin UGM.

2. Pengujian Kekerasan Vikers

Pengujian distribusi kekerasan dilakukan pada ball mill skala laboratorium

yang sudah dipotong melintang dan telah melalui tahap persiapan spesimen.

Pengujian kekerasan ini bertujuan untuk mengetahui tingkat kekerasan yang harus

dimiliki oleh ball mill skala laboratorium yang telah mengalami heat tretament,

distribusi kekerasan dilakukan untuk mengetahui kemungkinan perbedaan tingkat

kekerasan di bagian permukaan dan bagian dalam ball mill skala laboratorium.

Langkah-langkah pengujian distribusi kekerasan ball millskala labortorium:

a Memasang identor piramida intan dengan beban 40 kg dan memilih waktu uji

5 detik dengan cara menekan tombol ’enl’. Melepaskan identor dengan

menekan tombol ’cl’.

b Mengganti identor dengan lensa obyektif yang mempunyai perbesaran 10

kali, sehingga perbesaran totalnya 450 kali.

c Mengamati jejak menggunakan mikroskop dan menetapkan posisi dua buah

garis sejajar pada ujung-ujung diagonal jejak.

d Menekan tombol ’read’ untuk menampilkan angka kekerasan mikro pada

digital display data.

e Menekan tombol load untuk membersihkan data angka kekerasan

sebelumnya.

Posisi Titik Pengujian Kekerasan

1

2

3

4

5

Gambar 12. Lokasi Pengujian

Dari pengambilan titik

tersebut diharapkan

mendapatkan nilai

kekerasan yang merata

Gambar13. Mesin Uji Kekerasan Vikers.

1. Desain Eksperimen

Desain eksperimrn adalah langkah – langkah lengkap yang perlu diambil

jauh sebelum eksperimen dilakukan supaya data yang semestinya diperlukan dapat

diperoleh, sehingga akan membawa kepada analisa obyektif dan kesimpulan yang

berlaku untuk persoalan – persoalan yang sedang dibahas. (Sudjana, 1995:1)

Kombinasi perlakuan dilakukan dengan mengkombinasikan masing –

masing taraf faktor A dengan taraf pada faktor B. Faktor A ( media pendingin),

terdiri dari tiga buah taraf yaitu Oli SAE 20, SAE 30 dan SAE 40. Faktor B

(temperatur pemanasan), terdiri dari tiga buah taraf yaitu 800°C, 850°C dan 900°C.

Dengan demikian, dapat diperoleh dari hasil eksperimen yang kemudian ditabelkan.

Berikut ini tabel pengumpulan data eksperimen.