BAB II

LANDASAN TEORI

2.1. Produk Di Pasaran

Berdasarkan data yang penulis dapatkan, terdapat beberapa jenis mesin pengupas buah kopi yang dijual dan digunakan, beberapa diantaranya dapat dilihat pada tabel 2.1.

Tabel 2.1 Model mesin yang ada di pasaran (1) No Keterangan Gambar Spesifikasi Tenaga

Penggerak Harga Jual 1

Sumber:

www.alatpertanian.net

Merk: HORJA Honda GX 160 11.000.000 Proses Kering Dimensi (PxLxT): 1110 x 690 x 1195 mm Kapasitas: +/- 228 kg/jam 2 Sumber: www.alatpertanian.net

Merk: HORJA Honda GX 160 11.000.000 Proses basah

Dimensi (PxLxT): 670 x 400 x 1310 mm Kapasitas:

Tabel 2.1 Model mesin yang ada di pasaran (2) No Keterangan Gambar Spesifikasi Tenaga

Penggerak Harga Jual 3

Sumber:

www.bukalapak.com

Mesin Huller Diesel: 8 PK 17.500.000 Proses Kering Dimensi: 900 x 900 x 1200 mm Atau E.M 5,5 HP Kapasitas: +/- 300 kg/jam 4 Sumber: www.kencanajayatekn ik.com Proses Kering

A. Mesin Diesel Diesel 8 HP

17.500.000 Dimensi (P X L X T) :

100 X 75 X 125 Cm Kapasitas :

150 - 200 Kg/Jam

Motor Bensin Motor Bensin 5,5 PK Dimensi (P X L X T) : 56 X 52 X 100 Cm Kapasitas : 35 - 75 Kg/Jam 5 Sumber: http://karyamitrausaha .web.indotrading.com/ Proses Kering Dimensi (P X L X T): 800 X 500 X 1200mm E.M 5,5 HP 12.500.000 Kapasitas : 450Kg/Jam

Tabel 2.1 Model mesin yang ada di pasaran (3) No Keterangan Gambar Spesifikasi Tenaga

Penggerak Harga Jual

6 Proses Kering Dimensi (P X L X T): 1600 x 1200 x 1800 mm Diesel 16 HP Kapasitas : +/-350Kg/Jam

7 Proses Basah Tenaga

Manusia

2.2. Masalah-Masalah Pada Mesin Yang Ada di Pasaran

Setelah mempelajari mesin-mesin pengupas buah kopi yang ada, penulis mendiskripsikan masih terdapat beberapa masalah yang membuat mesin tersebut tidak atau belum digunakan. Secara singkat beberapa masalah tersebut dijelaskan pada tabel 2.2.

Tabel 2.2 Kekurangan mesin yang ada di pasaran (1)

No Keterangan Gambar Kekurangan

1

- Harga jual mesin termasuk tinggi untuk petani kecil

- Mesin menggunakan bahan bakar bensin,

sehingga memerlukan manajemen sumber bahan bakar yang baik

Tabel 2.2 Kekurangan mesin yang ada di pasaran (2)

No Keterangan Gambar Kekurangan

2

- Harga jual mesin termasuk tinggi untuk petani kecil

- Mesin menggunakan bahan bakar bensin,

sehingga memerlukan manajemen sumber bahan bakar yang baik

- Hanya mampu mengupas kulit buah kopi basah 3 - Harga jual mesin termasuk tinggi untuk petani

kecil

- Mesin menggunakan bahan bakar solar, sehingga memerlukan manajemen sumber bahan bakar yang baik, sedangkan yang menggunakan Elektro Motor dayanya 5,5 HP sehingga mengkonsumsi listrik sebesar 4,1 KW. Daya sebesar 4,1 KW sangat besar untuk daerah pertanian dan belum tentu tersedia.

4 - Harga jual mesin termasuk tinggi untuk petani kecil

- Mesin menggunakan bahan bakar solar/ bensin, sehingga memerlukan manajemen sumber bahan bakar yang baik.

- Mesin hanya berfungsi mengupas tetapi tidak memisahkan kulit dan biji kopi kering.

5 - Harga jual mesin termasuk tinggi untuk petani kecil

- Mesin menggunakan Elektro Motor dengan daya 5,5 HP sehingga mengkonsumsi listrik sebesar 4,1 KW. Daya sebesar 4,1 KW sangat besar untuk daerah pertanian dan belum tentu tersedia.

6 - Mesin menggunakan bahan bakar solar sehingga

memerlukan manajemen sumber bahan bakar yang baik.

- Dimensi mesin besar

- Perawatan mesin membutuhkan keahlian khusus - Sparepart mesin tidak dapat diperoleh dengan

mudah

7 - Masih menggunakan tenaga manusia, sehingga

kurang efektif untuk produksi dengan kapasitas yang besar.

2.3. Patent Review

2.3.1 Sistem Pengupasan dan Pemisahan Kulit Buah Kopi Kering dengan Biji Kopi Prinsip kerja mesin pengupas kulit buah kopi kering adalah memisahkan kulit dengan biji kopi. Agar dapat mencapai tujuan tersebut maka perlu dirancang mata pisau yang sesuai.

Sementara untuk memisahkan kulit dengan biji kopi, proses yang digunakan adalah dengan memanfaatkan perbedaan berat jenis antara biji kopi dengan kulitnya yang telah dikupas.

2.3.2 Lingkup Penelitian

Pada industri pengolahan pengupasan buah kopi kering terdapat beberapa jenis mesin pengupas dan pemisah kulit buah kopi kering. Umumnya perbedaannya adalah pada mata pisau dan juga teknologi pemisahan kulit dan biji kopi yang sudah dikupas.

Berdasarkan hasil pencarian yang penulis lakukan, maka berikut ini adalah beberapa paten yang terdaftar untuk jenis mata pisau untuk mengupas kulit buah kopi kering dan teknologi pemisahan kulit yang dikupas dari biji kopi kering.

a) Mill Of Grinding Coffee And Other Substances oleh Hiram Twiss Dipatenkan pada 19 Juni 1837, dengan nomor paten 0000243. [5]

Gambar 2.1 Mill Of Grinding Coffee And Other Substances

Mesin ini hanya berfungsi untuk mengupas kulit kopi dan digerakkan secara manual dengan kapasitas yang tidak terlalu besar.

b) Hulling Machine oleh Iram D & Andrew Crawford

Dipatenkan pada 31 januari 1871, dengan nomor paten 111323. [6]

Gambar 2.2 Hulling Machine

Mesin ini menggunakan lebih dari satu mata pisau untuk mengupas kulit kopi menggunakan saringan yang digerakkan maju-mundur (shacking screen) untuk memisahkan antara kulit kopi dengan biji kopi.

c) Coffee Cleaner oleh H.B. Stevens

Dipatenkan pada 25 Januari 1876, dengan nomor paten 172671. [7]

Gambar 2.3 Coffee Cleaner

Mesin ini menggunakan mata pisau dengan bentuk ulir kiri dan kanan pada satu poros untuk mengupas kulit kopi, serta menggunakan sistem penyaring bertingkat untuk memisahkan kulit dengan biji kopi.

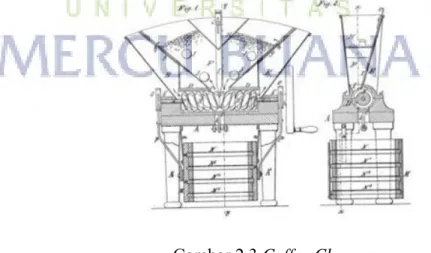

d) Coffee Huller oleh J.H Pendleton

Dipatenkan pada tanggal 8 Mei 1877, dengan nomor paten 190614. [8]

Gambar 2.4 Coffee Huller

Mesin yang hanya berfungsi mengupas kulit buah kopi kering ini menggunakan bantalan karet yang dipasang di bagian dalam chasing untuk membantu kerja mata pisau utama.

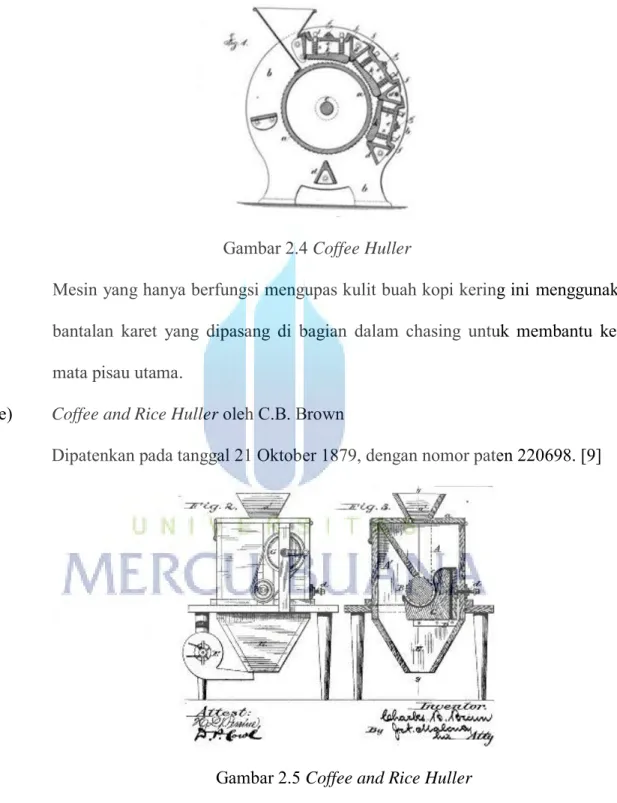

e) Coffee and Rice Huller oleh C.B. Brown

Dipatenkan pada tanggal 21 Oktober 1879, dengan nomor paten 220698. [9]

Gambar 2.5 Coffee and Rice Huller

Mesin ini menggunakan permukaan elastis untuk membantu kerja mata pisau utama dalam mengupas kulit kopi. Permukaan ini dapat diatur jaraknya terhadap mata pisau utama.

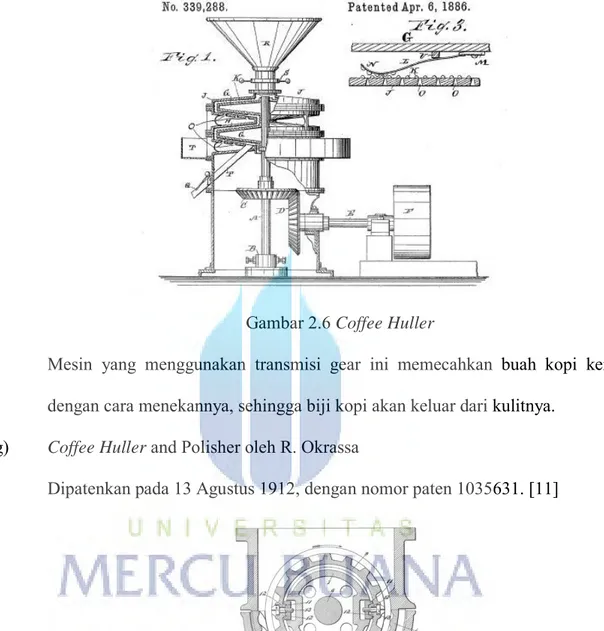

f) Coffee Huller oleh J. Guardiola

Dipatenkan pada 6 April 1886, dengan nomor paten 339288. [10]

Gambar 2.6 Coffee Huller

Mesin yang menggunakan transmisi gear ini memecahkan buah kopi kering dengan cara menekannya, sehingga biji kopi akan keluar dari kulitnya.

g) Coffee Huller and Polisher oleh R. Okrassa

Dipatenkan pada 13 Agustus 1912, dengan nomor paten 1035631. [11]

Gambar 2.7 Coffee Huller

Sistem kerja mesin ini menggunakan screw yang berputar dan memaksa buah kopi kering bergesekan dengan dinding screw, sehingga kulit kopi kering akan terkelupas. Pada mesin ini sistem pembuangan kulit kopi menggunakan hembusan udara yang dialirkan melalui katub.

h) Chaff Separator For Coffee Mill oleh Bernhard Nordin

Dipatenkan pada tanggal 11 Februari 1913 dengan nomor patent 1052616. [12]

Gambar 2.8 Chaff Separator For Coffee Mill

Mesin yang digerakkan secara manual ini sudah memiliki teknologi untuk memisahkan kulit kopi dengan biji kopi, dengan cara menghembuskan angin.

2.4. Kajian Singkat Produk

Mesin pengupas dan pemisah kulit buah kopi kering adalah mesin yang digunakan untuk membantu dalam proses pengolahan kopi kering. Kopi yang akan dibuat bubuk harus melalui pengolahan mesin ini. Mesin pengupas dan pemisah kulit buah kopi kering ini mempunyai sistem transmisi berupa puli dan sabuk-V. Gerak putar dari motor listrik ditransmisikan ke puli 1, kemudian puli 1 ditransmisikan ke puli 2 dan ke puli 3 dengan menggunakan sabuk-V. Ketika motor dihidupkan, maka motor akan berputar kemudian putaran ditransmisikan oleh sabuk-V untuk menggerakan poros pengupas dan poros pemisah. Jika poros pengupas telah berputar maka kopi siap untuk untuk dimasukan kedalam hopper dan buka pintu masuk kopi, maka buah kopi kering akan masuk kedalam ruang pengupas dan proses pengupasan kulit buah kopi akan berlangsung. Dengan menggunakan tuas pengatur yang dihubungkan dengan penggilas maka hasil dari pengupasan kulit biji kopi bisa disesuaikan kebutuhan. Pada mesin

pengupas dan pemisah kulit buah kopi kering ini juga terdapat blower dan tabung berlubang yang berfungsi sebagai pemisah antara kulit buah kopi kering dengan biji kopi sehingga petani tidak perlu lagi memisahkan kulit kopi dengan biji kopi.

2.5.Tuntutan Mesin Dari Sisi Calon Pengguna

Mesin pengupas dan pemisah kulit buah kopi kering merupakan sebuah alat yang berfungsi sebagai pengupas kulit buah kopi dalam proses pengolahan kopi. Mesin pengupas dan pemisah kulit buah kopi kering ini memiliki berbagai tuntutan mesin yang harus dapat dipenuhi sehingga nantinya mesin ini dapat diterima dan memenuhi segala kebutuhan pemakai. Berikut tuntutan-tuntutan dari mesin pengupas dan pemisah kulit buah kopi kering tersebut :

1. Tidak lagi menggunakan tenaga manusia sebagai tenaga utama penggerak putarannya.

2. Mudah dalam penggunaan dan perawatannya.

3. Harga mesin yang lebih ekonomis dibanding dengan yang sudah ada di pasaran. 4. Dapat memberi kenyamanan lebih dari pada mesin yang sudah ada.

5. Mesin dapat dipindah tempatkan dengan mudah.

2.6. Analisis Morfologi Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering Analisis morfologi adalah suatu pendekatan yang sistematis dalam mencari sebuah alternatif penyelesaian dengan menggunakan matriks sederhana. Analisis morfologi suatu mesin dapat terselesaiakan dengan memahami karakteristik mesin dan mengerti akan berbagai fungsi komponen yang akan digunakan dalam mesin. Dengan segala sumber informasi tersebut selanjutnya dapat dikembangkan untuk memilih

komponen-komponen mesin yang paling ekonomis, segala perhitungan teknis dan penciptaan bentuk dari mesin yang menarik. Analisis morfologi sangat diperlukan dalam perancangan mesin pengupas dan pemisah kulit buah kopi kering untuk mendapatkan sebuah hasil yang maksimal. Berikut adalah gambaran tentang analisis morfologi mesin pengupas dan pemisah kulit buah kopi kering :

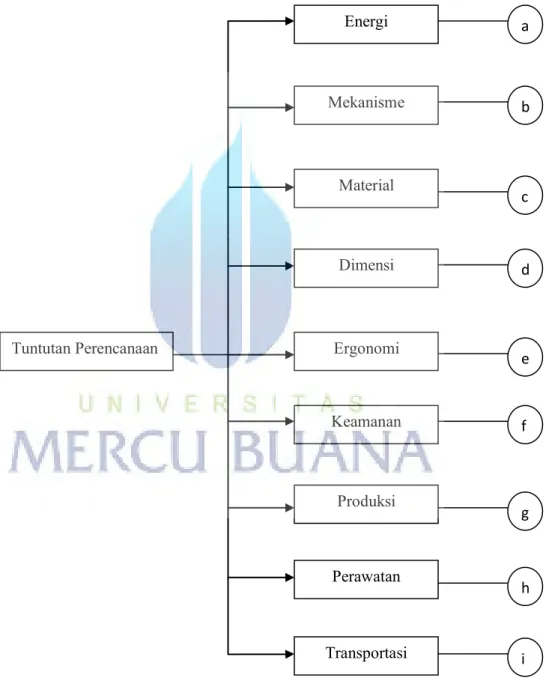

Diagram 2.1 Tuntutan Perancangan Mesin Pengupas dan pemisah Kulit Buah Kopi Kering (1)

Tuntutan Perencanaan Energi Mekanisme Material Dimensi Ergonomi Keamanan Produksi Perawatan Transportasi a b c d e f g h i

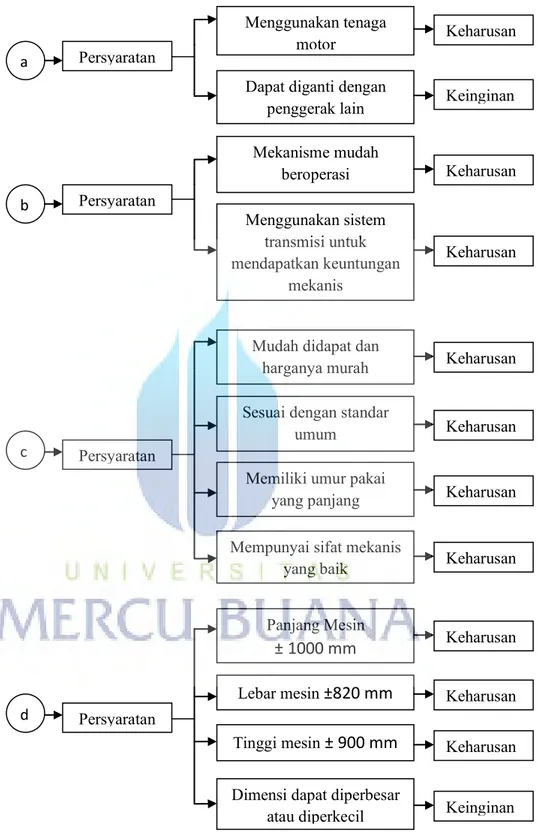

Diagram 2.1 Tuntutan Perancangan Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (2)

a

Menggunakan tenaga motor

Dapat diganti dengan penggerak lain Persyaratan b Mekanisme mudah beroperasi Menggunakan sistem transmisi untuk mendapatkan keuntungan mekanis Persyaratan c

Mudah didapat dan harganya murah Sesuai dengan standar

umum Persyaratan

Memiliki umur pakai yang panjang Mempunyai sifat mekanis

yang baik Keharusan Keinginan Keharusan Keharusan Keharusan Keharusan Keharusan Keharusan d Panjang Mesin ± 1000 mm Lebar mesin ±820 mm Persyaratan Tinggi mesin ± 900 mm Dimensi dapat diperbesar

atau diperkecil

Keharusan

Keharusan Keharusan

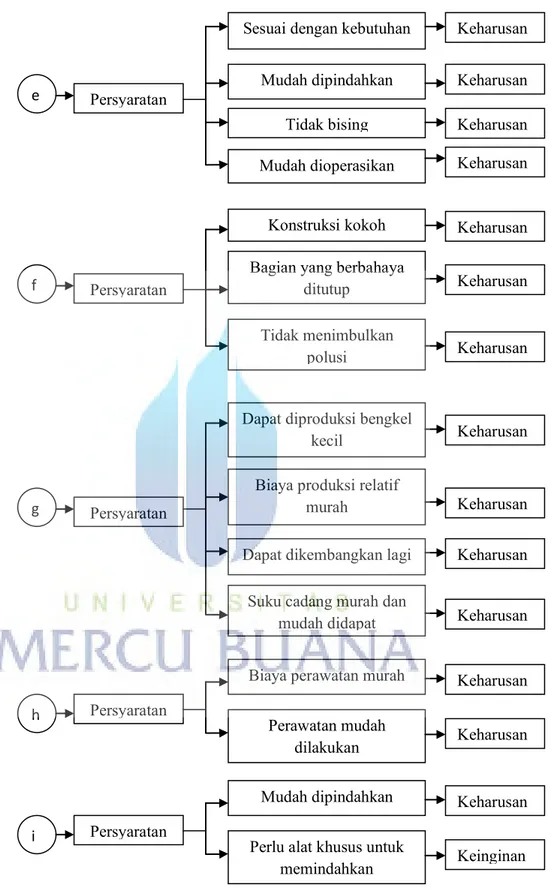

Diagram 2.1 Tuntutan Perancangan Mesin Pengupas dan pemisah Kulit Buah Kopi Kering (3)

e

Sesuai dengan kebutuhan Mudah dipindahkan Persyaratan Tidak bising Mudah dioperasikan Keharusan Keharusan Keharusan Keharusan f Konstruksi kokoh Bagian yang berbahaya

ditutup Persyaratan Tidak menimbulkan polusi Keharusan Keharusan Keharusan g

Dapat diproduksi bengkel kecil

Biaya produksi relatif murah

Persyaratan

Dapat dikembangkan lagi Suku cadang murah dan

mudah didapat Keharusan Keharusan Keharusan Keharusan h

Biaya perawatan murah Perawatan mudah dilakukan Persyaratan Keharusan Keharusan i Mudah dipindahkan Perlu alat khusus untuk

memindahkan Persyaratan

Keharusan Keinginan

2.7. Morfologis Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering

Berdasarkan data di atas maka didapat gambaran komponen yang akan membentuk Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering yang sedang dirancang. Dengan demikian maka dapat disusun suatu skema klasifikasi yang disebut matriks morfologi, dan lebih jelasnya dapat dilihat pada tabel dibawah ini

Tabel 2.3 Matriks Morfologi Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering (1) NO Sub Komponen Varian Yang Mungkin

1 2

1 Profil Rangka Mesin

Profil Siku + Profil UNP

Profil Siku + Profil UNP

2 Rangka

3 Penggerak

Motor Listrik Motor Bensin

4 Sistem Transmisi

5 Blower

Tabel 2.3 Matriks Morfologi Mesin Pengupas dan Pemisah Kulit Buah Kopi Kering(2) No Sub

Komponen

Varian yang Mungkin

1 2 6 Rol Pengupas 7 Hopper 8 Outlet Kulit Buah Kopi Kering

2.7.1. Kelebihan dan Kelemahan Dari Masing-Masing Varian

Berdasarkan matriks morfologi diatas maka terdapat dua varian mesin pengupas dan pemisah kulit buah kopi kering dengan komponen yang berbeda. Dari masing-masing varian tersebut mempunyai keuntungan dan kerugian yang berbeda pula. Berikut keuntungan dan kerugian dari masing-masing varian :

Tabel 2.4 Kelebihan dan Kelemahan Varian 1 (1)

No Sub

Komponen

Varian 1

Keuntungan Kerugian

1 Profil rangka mesin

Menggunakan Profil rangka siku, sistem pemasangannya terhadap suatu benda juga tidak terlalu rumit, sehingga bisa

Profil rangka siku mempunyai dimensi yang sama antara panjang dan lebar, sehingga tidak bisa meraih benda yang

Tabel 2.4 Kelebihan dan Kelemahan Varian 1 (2) No Sub Komponen Varian 1 Keuntungan Kerugian menggunakan las

maupun baut. yang ingin di prosesnya secara maksimal.

2 Penggerak

Menggunakan penggerak Motor listrik, pemakaian daya yang dinginkan dapat di tentukan dari spesifikasi pada motor listriknya, energi yang di keluarkan pada motor listrik juga cukup maksimal sehingga dapat menghasilkan daya yang sesuai dengan kebutuhan proses produksi

Dengan menggunakan penggerak motor listrik membutuhkan

Perawatan yang harus benar – benar di

perhatikan, jikalau tidak di perhatikan

perawatannya, mudah terjadi kerusakan sehingga, mengurangi umur pada motor listrik tersebut, terutama pada rumah kopling motor listrik, dan juga pelumasan pada shaft motor listrik.

3 Transmisi Sistem

Menggunakan sistem transmisi sabuk yang mampu menerima putaran cukup tinggi dan beban cukup besar, pemasangan untuk jarak sumbu relatif panjang, murah dan mudah dalam penanganan, dan dapat meredam kejutan juga tidak perlu sistem pelumas

Dengan menggunakan sistem transmisi sabuk maka akan mudah terjadi slip.

4 Blower

Menggunakan blower jenis keong karena blower jenis ini tidak makan tempat,

Blower keong

mempunyai kelemahan daya tiup kurang kuat dibandingkan dengan blower sentrifugal

Tabel 2.4 Kelebihan dan Kelemahan Varian 1 (3) No Sub Komponen Varian 1 Keuntungan Kerugian 5 hopper Menggunakan Hopper jenis limas segiempat, yang mempunyai kapasitas

penampungan yang cukup banyak

dibandingkan dengan jenis hopper kerucut.

Tabel 2.5 Kelebihan dan Kelemahan Varian 2 (1)

No Sub

Komponen

varian 2

Keuntungan Kerugian

1 Profil rangka mesin

Menggunakan profil rangka UNP, profil jenis ini mempunyai luas yg lebih

dibandingkan dengan pipa dan profil L, untuk menggapai suatu benda yang ingin di produksi.

Pada profil UNP sistem pemasangannya

terhadap suatu benda terlalu rumit, karena mempunyai berat yang lebih di bandingkan dengan profil L, sehingga pendukung dari profil UNP harus lebih kuat lagi, dibandingkan dengan profil L.

2 Penggerak

Pada varian ini menggunakan motor bensin karena

mempunyai daya yang cukup besar dan mempunyai putaran yang cepat.

Pada motor bensin ini mengkonsumsi bahan bakar yang cukup boros dan pembuangan energi yang cukup banyak sehingga menyebabkan polusi.

3 Transmisi Sistem

Sistem tansmisi yang digunakan adalah rantai karena mampu meneruskan daya besar, tidak

memerlukan tegangan awal, tidak terjadi slip dan mudah

memasangnya

Untuk sistem transmisi rantai mudah terjadi variasi kecepatan, terjadi suara dan getaran dan

memerlukan sistem pelumasan.

Tabel 2.5 Lanjutan Kelebihan dan Kelemahan Varian 2 (2) No Sub Komponen varian 2 Keuntungan Kerugian 4 Blower Menggunakan blower Sentrifugal karena daya tiup yang

dikeluarkan lebih kuat dibandingkan dengan blower keong

Blower sentrifugal mempunyai dimensi yang cukup besar sehingga memakan ruang yang cukup banyak.

5 Hopper

Menggunakan hopper jenis kerucut karena hopper tipe ini mempunyai kapasitas penampungan yang cukup luas.

Hopper tipe kerucut mempunyai

radius/diameter sehingga mengurangi luas area.

2.7.2. Pohon tujuan diagramatik mesin pengupas dan pemisah kulit buah kopi kering. Pohon tujuan perancangan adalah sebuah urutan yang membentuk diagram yang menunjukan hubungan yang hierarki antara tujuan dengan sub tujuan. Percabangan pada pohon tujuan menunjukan cara untuk mencapai tujuan tertentu.[13]

Berdasarkan data tentang tuntutan perancangan dan matrik morfologi, maka dapat disusun suatu skema klasifikasi yang disebut diagram pohon tujuan perancangan mesin pengupas dan pemisah kulit buah kopi kering, dan lebih jelasnya dapat dilihat pada diagram dibawah ini :

Diagram 2.2 Pohon Tujuan Atribut Desain (1)

Penggunaan Profil Rangka Profil Siku Bentuk Hopper Limas Segi Empat Bentuk Pengupas Rol Bergerigi a

Diagram 2.2 Pohon Tujuan Atribut Desain (2)

Diagram 2.3 Pohon Tujuan Atribut Bahan

Penggerak Motor Listrik

Dimensi

Panjang 1000 mm Lebar 820 mm Tinggi 900 mm Sistem Transmisi Puli dan sabuk-V

Warna Hitam

Bahan

Rangka yang kuat Carbon Steel Hopper yang ringan dan

kokoh Carbon Steel

Kaki Mesin Profil Siku

Casing ruang blower yang ringan dan kokoh

Outlet kulit kopi dan outlet biji kopi yang ringan dan kokoh

Carbon Steel

Carbon Steel a

Diagram 2.4 Pohon Tujuan Atribut Fungsi

2.8. Identifikasi Analisis Teknik Yang Digunakan Dalam Perancangan 2.8.1. Teori Desain Perancangan

Perancangan adalah kegiatan awal dari suatu rangkaian dalam proses pembuatan produk. Tahap perancangan tersebut dibuat keputusan-keputusan penting yang mempengaruhi kegiatan-kegiatan lain yang menyusulnya. Sehingga sebelum produk dibuat terlebih dahulu dilakukan proses perancangan yang nantinya menghasilkan sebuah gambar skets atau gambar sederhana dari produk yang akan dibuat. Gambar skets yang telah dibuat kemudian digambar kembali dengan aturan gambar sehingga dapat dimengerti oleh semua orang yang ikut terlibat dalam proses pembuatan produk tersebut. Gambar hasil perancangan adalah hasil akhir dari proses perancangan.[13] 2.8.2. Poros

Poros adalah komponen alat mekanis yang mentransmisikan gerak berputar dan daya. Poros ini merupakan satu kesatuan dari sembarang sistem mekanis di mana daya yang ditransmisikan dari penggerak utama.[14]

Poros dibedakan menjadi tiga macam berdasarkan penerus dayanya yaitu : a. Poros Transmisi

Poros transmisi lebih dikenal dengan sebutan shaft. Shaft akan mengalami beban puntir berulang, beban lentur berganti ataupun kedua-duanya. Pada shaft, daya dapat ditransmisikan melalui gear, belt, puli, sprocket, rantai, dll.[15]

Fungsi Mengupas kulit buah kopi yang sudah kering

Gambar 2.9 Poros Transmisi b. Poros Gandar

Poros gandar merupakan poros yang dipasang diantara roda-roda kereta barang, dimana poros gandar ini tidak mendapat beban puntir dan hanya memperoleh beban lentur.[15]

Gambar 2.10 Poros Gandar c. Poros Spindle

Poros spindle merupakan poros transmisi yang relatif pendek, misalnya pada poros utama mesin perkakas dimana beban utamanya berupa beban puntiran. Selain beban puntiran, poros spindle juga menerima beban lentur (axial load). Poros spindle dapat digunakan secara efektif apabila deformasi yang terjadi pada poros tersebut kecil.[15]

Rumus yang digunakan dalam perhitungan untuk merancang poros yang mengalami beban puntir dan beban lentur antara lain :

a. Besar tegangan bahan yang diijinkan

Keterangan :

= tegangan yang diijinkan σ = kekuatan tarik

S = faktor keamanan Cb = faktor pemakaian

b. Menghitung daya rencana

Pd = fc .P(Sularso, Kiyokatsu Suga: 7)………..………...…(2)

Keterangan :

Pd = daya rencana

fc = faktor koreksi

P = daya nominal

c. Menghitung Torsi yang terjadi pada poros

T = (Sularso, Kiyokatsu Suga: 7)………(3)

Keterangan : T = Torsi

n = Putaran pada poros d. Menentukan diameter poros

D = (Sularso, Kiyokatsu Suga: 18)………...(4) Keterangan :

D = diameter poros (mm)

Km = faktor koreksi momen lentur

Kt = faktor koreksi momen puntir

M = momen lentur T = torsi

2.8.3. Pasak

Pasak adalah sebuah komponen pemesinan yang ditempatkan di antara poros dan naf elemen pemindah daya untuk maksud pemindahan torsi. Pasak dapat dilepas untuk pemasangan dan pelepasan sistem poros. Pasak dipasang pada alur aksial yang dibuat pada poros, disebut keyset.[15]

Macam-macam pasak berdasarkan bentuknya terdiri dari : a) Pasak paralel empat persegi panjang dan bujur sangkar

Jenis pasak yang paling umum untuk poros yang berdiameter sampai dengan 6,5 in atau 16,51 cm adalah pasak bujur sangkar. Untuk pasak tipe empat persegi panjang disarankan untuk poros yang lebihi besar dan digunakan untuk poros yang lebih kecil apabila ketinggian yang lebih rendah dan dapat diterima.[15]

Gambar 2.11 Pasak paralel empat persegi panjang dan bujur sangkar b) Pasak tirus dan pasak berkepala

Pasak tirus dirancang untuk diselipkan dari ujung poros setelah naf tepat pada posisinya bukan dengan dipasang lebih dahulu lantas memasukan naf di atas pasak sepertinya halnya pasak pararel. Ketirusan memanjang sekurang-kurangnya sama dengan panjang naf, dan ketinggian H, diukur pada ujung naf sama seperti pasak paralel. Ketirusan pasak biasanya 1/8 in atau 0,3175 cm.[15]

c) Pasak jarum

Pasak jarum adalah pena silindris yang diletakan dalam alur silindris pada poros dan naf, jika dibandingkan dengan pasak pararel dan pasak tirus, pasak jarum menghasilkan faktor konsentrasi tegangan yang lebih rendah. Diperlukan suaian rapat antara jarum dan alur untuk menjamin jarum tidak akan lepas dan tekanan merata sepanjang jarum.[15]

d) Pasak tembereng

Bila beban ringan dan diinginkan relatif mudah memasang dan melepasnya, pasak tembereng baik untuk dipertimbangkan. Alur melingkar pada poros menahan pasak dalam posisinya, sementara bagian pasangannya meluncur diatas pasak.[15]

Gambar 2.13 Pasak tembereng

Rumus yang digunakan dalam perhitungan perencanaan pasak antara lain : a. Tegangan geser maksimum yang ada pada pasak

τd = (Robert L.Mott:469)……….…….(5)

Keterangan :

= Tegangan geser maksimum Sy = Tegangan luluh

b. Menentukan panjang pasak yang dibutuhkan

L = (Robert L.Mott:469)………..….(6) Keterangan :

L = Panjang pasak T = Torsi

= Tegangan geser maksimum =Diameter nominal poros = Lebar nominal pasak c. Tegangan tekan yang terjadi pada pasak

σ = (Robert L.Mott:470)………..……(7) Keterangan :

σ = Tegangan tekan, H = Tinggi nominal pasak T = Torsi

D = Diameter nominal poros L = Panjang pasak

2.8.4. Metode untuk mengikat elemen-elemen pada poros 2.8.4.1. Pena

Dengan elemen terpasang pada poros, sebuah lubang dapat dibor menembus naf dan poros, dan sebuah pena dapat dimasukan dalam lubang itu. Kadang-kadang pena dibuat kecil untuk memastikan bahwa pena akan patah jika mengalami beban lebih, tujuannya untuk melindungi bagian-bagian mekanis yang kritis.[15]

Gambar 2.14 Sambungan Pena silindris, Pena tirus dan Pena pegas 2.8.4.2. Naf tanpa pasak untuk sambungan poros

Penggunaan ring baja yang terpasang ketat disekeliling poros yang halus memungkinkan torsi dipindahkan antara naf elemen pemindah daya dan poros tanpa pasak. Sambungan ini dapat memindahkan gaya aksial dan torsi dengan roda gigi miring.[15]

Keuntungan sambungan tanpa pasak adalah tidak adanya pasak, alur pasak, atau seplain, dan biaya pemesinan; suaian sesak dari elemen penggerak sekeliling poros; kemampuan memindahkan beban yang berubah-ubah atau secara dinamis; dan kemudahan memasang, melepas dan mengatur elemen.[15]

Gambar 2.15 Sambungan Naf tanpa pasak untuk sambungan poros 2.8.4.3. Naf polygon untuk sambungan poros

Gambar 2.16 Menunjukan sambungan poros dengan naf yang menggunakan pasangan khusus bentuk polygon untuk memindahkan torsi tanpa pasak atau seplain. Sambungan ini dapat dibuat pada poros dengan ukuran 0,1884 in (76 mm) sampai 8,00 in (203 mm). Torsi dipindahkan dengan distribusi beban pada setiap sisi polygon, yang dapat menghapus aksi geseran yang ada pada pasak atau seplain.[15]

Gambar 2.16 Macam-macam sambungan naf polygon untuk sambungan poros 2.8.4.4. Bus tirus belah

Bus tirus belah menggunakan pasak untuk memindahkan torsi lokasi aksial pada poros diberikan oleh aksi penjepitan bus belah yang mempunyai ketirusan kecil pada permukaan luarnya. Bila bus ditarik ke dalam naf pasangannya dengan sejumlah sekrup, bus terbawa ke dalam kontak dengan poros untuk mencekam rakitan dalam posisi aksial yang sempurna.[15]

Gambar 2.17 sambungan bus tirus belah 2.8.4.5. Sekrup penetap

Sekrup penetap adalah pengikat berulir yang digerakan secara radial menembus naf sampai menunjang permukaan luar poros. Ujung sekrup penetap dapat rasat, oval, berbentuk kerucut, melengkung atau bentuk lainnya.[15]

2.8.4.6. Tirus dan sekrup

Elemen pemindah daya yang dipasang pada ujung poros dapat dikunci dengan sekrup dan cincin penahan. Tirus memberikan konsentrisitas yang baik dan kapasitas pemindahan torsi sedang.[15]

Gambar 2.19 Tirus dan Sekrup 2.8.4.7. Suaian sesak

Membuat diameter poros lebih besar daripada diameter lubang elemen pasangannya menghasilkan suaian sesak. Tekanan yang dihasilkan anatara poros dan naf memungkinkan pemindahan torsi besar, bergantung pada tingkat kesesakannya. Kadang-kadang suaian sesak dikombinasikan dengan pasak, dimana pasak memberikan penggerak positif (tanpa selip) dan suaian sesak menjamin konsentrisitas.[15]

2.8.4.8. Pencetakan

Roda gigi plastik dan roda gigi coran dapat dicetak secara langsung pada porosnya. Roda gigi sering digunakan pada lokasi yang dikartel, tujuannya untuk meningkatkan kemampuan memindahkan torsi. Modifikasi prosedur ini adalah dengan mengambil roda gigi yang terpisah dengan naf yang telah disiapkan, kemudian menempatkannya pada posisi yang tepat di poros, lantas menuang seng ke dalam ruang antara poros dan naf untuk menguncinya.[15]

2.8.5. Bantalan

Bantalan merupakan elemen mesin yang mampu menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik.[16]

Adapun jenis-jenis dari bantalan dapat diklasifikasikan sebagai berikut : 1) Atas dasar gerakan bantalan terhadap poros.

a. Bantalan luncur (Sliding Contact Bearing) b. Bantalan gelinding (Rolling Contact Bearing) 2) Atas dasar arah beban terhadap poros.

a. Bantalan radial b. Bantalan aksial c. Bantalan khusus

Pemasangan bantalan poros diantara poros dan dudukan bertujuan untuk memperlancar putaran poros, mengurangi gesekan dan mengurangi panas serta menambah ketahanan poros. Syarat bantalan poros harus presisi ukuran yang tinggi sehingga tidak koclak dalam bekerja.[16]

Rumus yang digunakan dalam perhitungan perancangan bearing antara lain : 1. Beban eqivalen

P = (X.V.R) . (Y.T) (Robert L.Mott:576)……….…….(8) Keterangan :

X = faktor radial Y = faktor aksial R = beban radial T = beban aksial

V = faktor putaran (seperti ditetapkan) 2. Umur nominal, Ld

Ld = 106.( k(Robert L.Mott:573) ……….(9)

Ld = (h)(rpm)(60min/h) (Robert L.Mott:573) ………..………...(10)

Keterangan : Ld = umur nominal

C = beban nominal dinamis P = beban eqivalen

2.8.6. Sabuk-V

Jarak yang cukup jauh yang memisahkan antara dua buah poros mengakibatkan tidak memungkinkan menggunakan transmisi langsung dengan roda gigi. Sabuk-V merupakan sebuah solusi yang dapat digunakan. Sabuk-V adalah salah satu transmisi penghubung yang terbuat dari karet dan mempunyai penampang trapesium. Dalam penggunaannya sabuk-V dibelitkan mengelilingi alur puli yang berbentuk V pula. Bagian sabuk yang membelit pada puli akan mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar.[16]

Sabuk-V banyak digunakan karena sabuk-V sangat mudah dalam penanganannya dan murah harganya. Selain itu sabuk-V juga memiliki keunggulan lain dimana sabuk-V akan menghasilkan transmisi daya yang besar pada tegangan yang

relatif rendah serta jika dibandingkan dengan transmisi roda gigi dan rantai, sabuk-V bekerja lebih halus dan tidak bersuara.

Gambar 2.20 Penampang sabuk-V

Penampang sabuk-V dapat diperoleh atas dasar daya rencana dan putaran poros penggerak. Daya rencana dihitung dengan mengalikan daya yang diteruskan dengan faktor koreksi. Transmisi sabuk-V hanya dapat menghubungkan poros-poros yang sejajar dengan arah putaran yang sama.

Sabuk-V juga memiliki kekurangan dibandingkan dengan transmisi-transmisi yang lain, sabuk-V dapat memungkinkan untuk terjadinya slip. Oleh karena itu, maka perencanaan sabuk-V perlu dilakukan untuk memperhitungkan jenis sabuk yang digunakan dan panjang sabuk yang akan digunakan.

Rumus yang digunakan dalam perancangan pemilihan sabuk-V antara lain : a. Daya rencana (Pd)

Pd = fc . P (Sularso, Kiyokatsu Suga:7)………..…………....(11)

Keterangan : P = daya (kW)

Pd = daya rencana (kW)

b. Momen rencana (T1, T2)

Keterangan :

Pd = daya rencana (kW)

n1 = putaran poros penggerak (rpm)

c. Kecepatan sabuk (v)

v = (Sularso, Kiyokatsu Suga:166) ………..………...….(13) Keterangan :

v = kecepatan puli (m/s) dp =diameter puli (mm)

n1 = putaran puli (rpm)

d. Panjang keliling (L)

L = 2C+ (Sularso, Kiyokatsu Suga:170.…….…..(14)

e. Sudut kontak (θ)

θ = 180 - (Sularso, Kiyokatsu Suga:173)………...(15) Keterangan :

L = panjang keliling θ = sudut kontak

C = jarak sumbu poros (mm) Dp = diameter puli besar (mm)

2.8.7. Blower

2.8.7.1 Definisi Blower

Pengertian blower adalah mesin atau alat yang digunakan untuk menaikan atau memperbesar tekanan udara atau gas yang akan dialirkan dalam suatu ruangan tertentu juga sebagai pengisapan atau pemvakuman udara atau gas tertentu. Untuk keperluan gas, blower dipakai untuk mengeluarkan gas dari oven kokas, ini disebut dengan exhauster. Bila tekanan pada sisi hisap adalah diatas tekanan atmosfer (seperti yang kadang-kadang dipakai industri kimia dimana tinggi tekan yang cukup besar harus tersedia untuk dapat mensikurlasikan gas-gas melalui berbagai proses) blower ini dikenal dengan nama booster atau circulator.[16]

2.8.7.2 Jenis-jenis Blower

Sisi inlet kipas sentrifugal dapat didesain dengan dua inlet atau satu inlet saja. Hal ini tentu disesuaikan dengan kebutuhan debit aliran fluida yang ingin dihasilkan. Dengan menggunakan sistem double inlet akan didapatkan debit aliran yang lebih besar dibandingkan dengan single inlet. [17]

Gambar 2.21 Kipas Sentrifugal dengan Double Inlet

Karakteristik performansi dari kipas sentrifugal tergantung pada jenis dari bentuk kipas yang digunakan. Secara umum bentuk kipas sentrifugal ada tiga tipe yakni :

1. Backward Curved Blades

Dengan bentuk sudu ini, kipas sentrifugal akan memiliki beberapa keuntungan sebagai berikut

Efisiensi yang tinggi di atas 90%

Beroperasi dengan sangat stabil

Tidak berisik

Ideal untuk digunakan pada kecepatan tinggi

Tidak memiliki karakter daya overload 2. Straight Blade

Tipe sudu ini memiliki kelebihan sebagai berikut

Tahan terhadap abrasi

Perawatan yang simpel

Kapasitas yang luas 3. Radial Tip Blades

Tipe ini sangat dianjurkan digunakan pada fluida-fluida gas yang sifatnya abrasive. Selain itu kipas sentrifugal tipe ini memiliki keuntungan lain seperti berikut:

Tidak memiliki karakter daya overload

Menghasilkan kapasitas besar

Beroperasi dengan sangat stabil

2.9. Teori Dasar Tegangan

Tegangan (stress) didefinisikan sebagai gaya yang diperlukan oleh benda untuk kembali ke bentuk semula. Atau gaya (F) yang diberikan pada benda dibagi dengan luas penampang (A) tempat gaya tersebut bekerja.

Tegangan dapat dirumuskan:

Tegangan = Atau =

Tegangan merupakan sebuah besaran skalar dan memiliki satuan N/m² atau Pascal (Pa). F adalah gaya (N), dan A adalah luas penampang (m2). Selain itu, Tegangan menurut

pembebanannya dapat dikelompokkan menjadi : 1. Tegangan Tarik

Tegangan tarik adalah tegangan maksimum yang bisa ditahan oleh sebuah bahan ketika diregangkan atau ditarik sebelum bahan tersebut patah. Kekuatan tarik umumnya dapat dicari dengan melakukan uji tarik dan mencatat perubahan regangan dan tegangan. Titik tertinggi dari kurva tegangan-regangan disebut dengan kekuatan tarik maksimum (ultimate tesile strength). Nilainya tidak bergantung pada ukuran bahan melainkan karena faktor jenis bahan.

Tegangan tarik dapat dirumuskan :

t = =

2. Tegangan Tekan

Tegangan tekan adalah kapasitas dari suatu bahan auat struktur dalam menahan beban yang akan mengurangi ukurannya. Kekuatan tekan dapat diukur dengan memasukannnya ke dalam kurva tegangan-tegangan dari data yang didapatkan dari

mesin uji. Beberapa bahan akan patah pada batas tekan, beberapa mengalami deformasi yang tidak dapat dikembalikan.

Tegangan tekan dapat dirumuskan :

D = =

3. Tegangan geser

Tegangan geser adalah gaya yang bekerja pada benda sejajar dengan penampang. Tegangan geser terjadi jika suatu benda bekerja dengan dua gaya yang berlawanan arah, tegak lurus sumbu batang, tidak segaris gaya namun pada penampangnya tidak terjadi momen.

Tegangan geser dapat dirumuskan :

g = =

4. Tegangan Puntir

Tegangan puntir merupakan tegangan yang diakibatkan oleh gaya putar. Tegangan puntir sering terjadi pada poros roda gigi dan batang batang torsi pada mobil, juga saat melakukan pengeboran. Jadi tegangan puntir, merupakan tegangan tangensial. Tegangan puntir dapat dirumuskan :

t =

5. Tegangan Lengkung

Tegangan lengkung adalah tegangan yang diakibatkan karena adanya gaya yang menumpu pada titik tengah suatu beban sehingga mengakibatkan benda tersebut seakan-akan melengkung