i

PERANCANGAN MESIN PENIRIS MADU MENGGUNAKAN

SISTEM SENTRIFUGAL

SKRIPSI

Oleh :

Oleh

Nanang Hikmawan

NIM. 14.01.042.017

PROGRAM STUDI TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS TEKNOLOGI SUMBAWA

2019

iii

PERANCANGAN MESIN PENIRIS MADU MENGGUNAKAN

SISTEM SENTRIFUGAL

SKRIPSI

Diajukan Kepada

Universitas Teknologi Sumbawa

Sebagai salah satu persyaratan menyelesaikan

Program Sarjana Strata Satu (S1)

Oleh

NANANG HIKMAWAN NIM 14.01.042.017

PROGRAM STUDI TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS TEKNOLOGI SUMBAWA 2019

Skripsi ini disusun oleh

NANANG HIKMAWAN NIM 14.01.042.017

Telah diperiksa dan diseminarkan Sumbawa, 28 Februari 2019

Pembimbing I : Anni Nuraisyah, S.T.P., M.Si NIDN. 0824129102

Pembimbing II : Mikhratunnisa, S.Si., M.Si NIDN. 0814038902

Mengetahui,

Ketua Program Studi Teknologi Industri Pertanian

Nurkholis, S.T., M.Eng. NIDN. 0824129102

v

Skripsi ini disusun oleh

NANANG HIKMAWAN NIM 14.01.042.017

Telah dipertahankan di depan Dewan Penguji Skripsi Sumbawa, 06 Maret 2019

Susunan Dewan Penguji

Ketua : Anni Nuraisyah, S.T.P., M.Si NIDN. 0824129102

Anggota : Mikhratunnisa, S.Si., M.Si. NIDN. 081438902

Anggota : Nurkholis. S.T., M.Eng

NIDN. 0824129102

Mengetahui,

Ketua Program Studi

Teknologi Industri Pertanian

Nurkholis. S.T., M.Eng NIDN. 0824129102

Mengetahui,

Dekan Fakultas Teknologi Petanian

drh. Samuyus Nealma, M. Vet. NIDN. 0828089002

PERNYATAAN KEASLIAN TULISAN

Saya yang bertanda tangan dibawah ini :

Nama : Nanang Hikmawan

NIM : 14.01.042.017

Program Studi : Teknologi Industri Pertanian Fakultas : Teknologi Pertanian

Menyatakan dengan sebenarnya bahwa skripsi yang saya tulis ini benar-benar tulisan saya, kecuali kutipan atau ringkasan yang semuanya telah saya tulis sumbernya. Apabila dikemudian hari terbukti atau dapat dibuktikan bahwa hasil skripsi ini hasil plagiasi, maka saya bersedia menerima sanksi atas perbuatan tersebut sesuai dengan ketentuan yang berlaku.

Sumbawa, 26 Maret 2019 Yang membuat pernyataan

vii

ABSTRAK

Hikmawan. N. 2019. Perancangan mesin peniris madu menggunakan sistem sentrifugal. Skripsi, Program Studi Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Universitas Teknologi Sumbawa, Pembimbing: (1) Anni Nuraisyah, S.T.P., M.Si. (2) Mikhratunnisa, S.Si., M.Si

Madu hutan merupakan salah satu sumberdaya potensial dan memiliki nilai ekonomi yang cukup baik, sehingga banyak masyarakat lebih memilih melakukan perburuan madu hutan dan mengolah madu untuk dipasarkan. Madu adalah suatu produk alami tanpa adanya tambahan substansi lain, seperti air dan pemanis lainnya. Pemanfaatan propolis dari sarang madu hasil pemerasan menjadi salah satu produk alami dari lebah yang memiliki banyak manfaat mulai dari antikanker, antivirus, antibakteri dan antifungi. Proses pemanenan madu memakai dua metode yaitu metode pemotongan sarang madu (Konvensional) dan metode pemakaian ekstraktor lebah (Yani dan Hernowo, 2014).

Salah satu permasalahan yang menjadi latar belakang penelitian ini adalah penggunaan metode konvensional yang masih diterapkan oleh petani madu Sumbawa, karena dengan metode konvensional ini proses penirisan madu menjadi kurang optimal, sarang madu menjadi hancur dan tidak higienis sehingga memerlukan waktu yang cukup lama dalam proses penirisan madu. Perancangan mesin peniris madu ini diharapkan menjadi solusi dari permasalahan yang dialami oleh petani madu Sumbawa. Tujuan dari penelitian ini adalah untuk merancang mesin peniris menggunakan sistem sentrifugal, menentukan kinerja dan efisiensi dari mesin peniris madu.

Prosedur penelitian pada pembuatan mesin peniris madu yaitu identifikasi masalah, studi literatur, perancangan mesin, setelah itu mesin yang digunakan di uji coba apakah sesuai atau tidak dengan hipotesis yang diterapkan. Pengujian tersebut dilakukan berulang-ulang hingga mesin peniris yang dihasilkan berjalan efektif dan efisien. Hasil perancangan mesin peniris madu menggunakan sistem sentrifugal telah memenuhi fungsi dan spesifikasi perancangan yang ditetapkan dengan dimensi mesin adalah panjang 30 cm, lebar 40 cm, tinggi 65 cm dan berat mesin peniris madu 5 kg serta kinerja mesin peniris madu pada pengujian penirisan madu mampu meniriskan dengan optimal, efisien dan cepat dengan maksimal kapasitas madu 2,72 kg.

ABSTRACT

Hikmawan. N. 2019. Design Of Honey Draining Machine Using A Centrifugal System. Thesis, Agricultural Industry Technology Study Program, Faculty of Agricultural Technology, Sumbawa University of Technology, Advisor: (1) Anni Nuraisyah, S.T.P., M.Si. (2) Mikhratunnisa, S.Si., M.Si Forest honey is a potential resource and have a fairly good economic value, so that a lot of people around the forest vote to do a forest honey hunt and to prepare honey for market. Honey is a natural product without any additional substances, such as water and other sweeteners. Utilization of propolis from honeycomb as a result of extortion is one of the natural products of bees which has many benefits ranging from anticancer, antiviral, antibacterial and antifungal. The honey harvesting process uses two methods, namely the method of cutting honeycomb (conventional) and the method of using a bee extractor (Yani and Hernowo, 2014).

One of the problems behind this research is the use of conventional methods that are still applied by Sumbawa honey farmers, because this conventional method of honey extraction becomes less optimal, honeycomb is destroyed and unhygienic so it requires a long time in the process of honey honeying. The design of the honey draining machine is expected to be the solution to the problems experienced by Sumbawa honey farmers. The purpose of this study was to design a cutting machine using a centrifugal system, the performance and efficiency of a honey-cutting machine.

The research procedure for making honey draining machines is identification of problems, study of literature, engine design, after which the machines used in the trial are in accordance with the hypothesis applied. The test is carried out repeatedly until the resulting slicing machine is effective and efficient. The results of the design of honey draining machines using a centrifugal system have fulfilled the functions and design specifications specified with the dimensions of the machine are 30 cm long, 40 cm wide, 65 cm high and the weight of the 5 kg honey-draining machine optimal, efficient and fast with a maximum capacity of honey 2.72 kg.

ix

KATA PENGANTAR

Bismillahirrahmanirrahim puji syukur penulis panjatkan kepada Allah SWT, karena atas berkat rahmat dan hidayah-Nya penulis dapat menyelesaikan skripsi ini yang berjudul “Perancangan mesin peniris madu menggunakan sistem sentrifugal”. Penulis membuat skripsi ini untuk memenuhi sebagian persyaratan dalam memperoleh gelar Sarjana pada program studi Teknologi Industri Pertanian Universitas Teknologi Sumbawa.

Penulis menyadari bahwa penulisan skripsi ini tidak mungkin akan terwujud apabila tidak ada bantuan dari berbagai pihak, melalui kesempatan ini izinkan penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak drh. Samuyus Nelma., M.Vet selaku Dekan Fakultas Teknologi Pertanian Universitas Teknologi Sumbawa, yang telah meluangkan waktu dan pikiran dalam memberikan bimbingan kepada penulis khususnya dalam skripsi ini.

2. Nurkholis.,S.T., M.Eng. selaku Ketua Program Studi Teknologi Industri Pertanian dan dosen penguji yang telah meluangkan waktu dan pikiran dalam memberikan bimbingan kepada penulis khususnya dalam skripsi ini.

3. Anni Nuraisyah, S.T.P., M.Si. selaku dosen pembimbing I yang telah meluangkan waktu dan pikiran dalam memberikan bimbingan kepada penulis khususnya dalam skripsi ini.

4. Mikhratunnisa, S.Si., M.Si. selaku dosen pembimbing II yang telah meluangkan waktu dan pikiran dalam memberikan bimbingan kepada penulis khususnya dalam skripsi ini.

5. Seluruh dosen dan staf Fakultas Teknologi Pertanian Universitas Teknologi Sumbawa yang tidak dapat penulis sebutkan satu persatu, terima kasih atas segala ilmu dan pengarahan yang telah diberikan kepada penulis.

6. Kedua Orang Tua yang telah memberikan dukungan untuk penulis.

7. Rekan-rekan FATETA angkatan 2014 dan 2015 yang telah memberi dukungan dan bantuan selama penelitian.

8. Pihak lain yang tidak dapat disebutkan satu persatu.

Akhir kata, penulis berharap semoga skripsi ini membawa manfaat bagi pengembangan ilmu teknologi pertanian.

Sumbawa, 26 Maret 2019

DAFTAR ISI

HALAMAN SAMPUL ... i

LEMBAR LOGO ... ii

LEMBAR JUDUL ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN TULISAN ... vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv BAB I PENDAULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 3 1.3 Tujuan ... 3 1.4 Manfaat ... 3 1.5 Batasan Masalah ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1 Madu ... 4

2.1.1 Pengertian Madu ... 4

2.1.2 Jenis Madu ... 4

2.1.3 Kandungan dan Manfaat Madu ... 5

2.2 Rencana Prinsip Kerja Alat Peniris Madu ... 6

2.3 Bahan perancangan Mesin Peniris Madu ... 6

2.3.1 Pemilihan Bahan ... 6

2.3.2 Perancangan Sistem Transmisi ... 7

2.3.2.1 Sabuk-V ... 8

2.3.2.2 Pulley ... 9

2.3.3 Perancangan Tabung Putar ... 9

2.3.4 Motor Listrik ... 10

2.3.5 Perancangan Poros ... 11

2.4 Bahan Perancangan Konstruksi ... 12

2.4.1 Besi Siku ... 12

xi

2.4.3 Baut dan Mur ... 15

2.4.4 Cat ... 16

2.5 Morfologi Alat ... 17

2.6 Spesifikasi Mesin Peniris Madu ... 19

BAB III METODOLOGI PENELITIAN ... 21

3.1 Tempat dan Waktu Penelitian ... 21

3.2 Alat dan Bahan ... 21

3.3 Prosedur Penelitian ... 22

3.4 Metode Perencanaan Alat ... 23

3.4.1 Perencanaan dan Penjelasan Tugas ... 23

3.4.2 Perencanaan Konsep Produk ... 23

3.4.3 Perencanaan Produk ... 23

3.4.4 Perencanaan Detail ... 23

3.5 Analisis Kebutuhan ... 24

3.5.1 Spesifikasi Mesin ... 24

3.5.2 Standar Penampilan ... 24

3.3.3 Target Keunggulan Produk ... 24

3.6 Pertimbangan Perancangan ... 25

3.6.1 Pertimbangan Teknis ... 25

3.6.2 Pertimbangan Ergonomis ... 25

3.6.3 Pertimbangan Lingkungan ... 25

3.7 Uji Kinerja Alat ... 26

BAB IV HASIL DAN PEMBAHASAN ... 27

4.1 Perancangan Alat ... 26

4.1.1 Pemilihan Bahan ... 27

4.1.1.1 Pemilihan Bahan Poros ... 27

4.1.1.2 Pemilihan Bahan Tabung ... 27

4.1.1.3 Pemilihan Rangka Mesin ... 27

4.1.2 Konsep Alat Peniris Madu ... 28

4.1.3 Analisis Teknik ... 32

4.1.4 Perencanaan Sistem Tranmisi ... 33

4.1.4.1 Perencanaan Pulley Dan Sabuk-V ... 33

4.1.5 Tabung Putar ... 34

4.1.5.1 Kecepatan Putar ... 35

4.1.5.2 Perencanaan Gaya Sentrifugal ... 36

4.1.6 Daya Rencana Motor Listrik ... 37

4.2 Penentuan Kinerja Mesin Peniris Madu ... 40

4.2.1 Uji Kekuatan Konstruksi Rangka Mesin ... 40

4.2.2 Uji Kinerja Mesin Peniris Madu ... 41

4.2.3 Persentase Nilai Madu ... 42

BAB V KESIMPULAN DAN SARAN ... 44

5.1 Kesimpulan ... 44

5.2 Saran ... 44

DAFTAR PUSTAKA ... 45

LAMPIRAN ... 47 RIWAYAT HIDUP

xiii

DAFTAR TABEL

Tabel Halaman

2.1 Kandungan Nutrisi Madu ... 5

2.2 Diameter Minimum Pulley ... 9

2.3 Komponen Perancangan Mesin Peniris Madu ... 18

2.4 Spesifikasi Mesin Peniris Madu. ... 19

DAFTAR GAMBAR

Gambar Halaman

1.1 Pemerasan Madu Manual ... 2

1.2 Perancangan Ulang Alat Pemeras Madu ... 2

2.1 Madu ... 4

2.2 Klasifikasi Bahan dan Paduannya ... 6

2.3 Pulley dan Sabuk ... 7

2.4 Motor Listrik ... 10

2.5 Poros ... 11

2.6 Besi Siku ... 13

2.7 Bantalan ... 13

2.8 Baut dan Mur ... 15

2.9 Cat ... 16

2.10 Gambar Konsep Terpilih ... 20

3.1 Diagram Alir Penelitian ... 22

4.1 Besi Siku ... 27 4.2 Gambar Konsep 1 ... 28 4.3 Gambar Konsep 2 ... 29 4.4 Gambar Konsep 3 ... 30 4.5 Gambar Konsep 4 ... 31 4.6 Analisis Teknik ... 32

4.7 Pulley dan Sabuk V ... 33

4.8 Tabung Putar ... 35

4.9 Motor listrik ... 38

4.10 Poros Vertikal ... 38

xv

DAFTAR LAMPIRAN

Lampiran Halaman 1. Lampiran 1 ... 47 2. Lampiran 2 ... 48

BAB I

PENDAHULUAN

1.1 Latar Belakang

Lebah madu telah dikenal oleh manusia sejak beberapa ribu tahun yang lalu. Madu dapat dikonsumsi oleh segala usia, mulai dari anak-anak hingga orang tua. Kebutuhan madu di Indonesia mencapai 3.600-4.000 ton per tahun. sedangkan produksi madu di Indonesia hanya 1.000-1.500 ton per tahun. Artinya Indonesia masih mengimpor 70% untuk kebutuhan dalam negeri (Muslim, 2014).

Madu merupakan zat manis alami yang dihasilkan lebah dengan bahan baku nektar bunga. Bentuk madu berupa cairan kental, warnanya bening atau kuning pucat sampai kecoklatan. Rasanya manis dengan aroma enak dan segar (Moruk, 2006). Madu hutan merupakan salah satu sumberdaya potensial dan memiliki nilai ekonomi yang cukup baik, sehingga banyak warga di sekitar hutan memilih melakukan perburuan madu hutan. Salah satu daerah yang mengelola madu hutan adalah Kabupaten Sumbawa tepatnya di Desa Tepal Kecamatan Batu Lanteh. Bagi masyarakat Sumbawa, madu hutan menjadi kebanggan tersendiri karena menjadi ikon perdagangan sampai pada skala nasional. Kualitas madu hutan Sumbawa sudah mendapat pengakuan nasional, sehingga dari aspek pasar sudah memiliki tempat dimasyarakat.

Dalam suatu produksi peningkatan produktifitas, efisiensi dan jumlah produksi sangat dituntut, disini produksi yang dimaksud adalah madu. Peningkatan jumlah madu yang diproduksi sebenarnya tergantung pada musim bunga, jika disekitar tempat sarang lebah banyak bunga, maka produksi madu oleh lebah akan meningkat. Proses pengambilan madu lebah biasanya dilakukan setiap bulan, bahkan bisa lebih tergantung dari musim bunga. Proses pemanenan madu memakai dua metode pemanenan yaitu metode pemotongan sarang madu (konvensional) dan metode pemakaian ekstraktor lebah (Yani dan Hernowo, 2014).

Metode penirisan sarang madu banyak dilakukan oleh masyarakat dengan menggunakan metode konvensional yaitu sarang lebah terlebih dahulu dipotong kemudian diperas secara manual dengan tangan. Penggunaan metode konvesional ini menjadi salah satu permasalahan yang dialami oleh masyarakat Sumbawa karena proses penirisan madu menjadi tidak efisien dan higienis sehingga memerlukan waktu yang cukup lama dan proses pemerasan madu menjadi kurang maksimal.

2 Gambar 1.1 Pemerasan madu manual

Penelitian sebelumnya telah dilakukan oleh Yani dan Hernowo (2014) tentang “Perancangan Ulang Alat Pemeras Madu”. Perancangan ulang alat pemeras madu tersebut menggunakan dua sistem yaitu sistem pres dan sistem sentrifugal, sehingga sarang madu yang diperas akan hancur.

Gambar 1.2 Perancangan ulang alat pemeras madu

Melihat hal tersebut penulis terdorong untuk membuat peralatan yang sederhana dan berguna dalam proses penirisan madu sehingga dapat meningkatkan jumlah produksi, efisiensi waktu produksi madu yang cepat, keutuhan sarang madu tetap terjaga dan dapat meningkatkan kualitas produksi.

Penggunan mesin peniris madu merupakan solusi atas permasalahan di atas. Perancangan mesin peniris madu ini diharapkan dapat meniriskan madu sampai habis dari sarangnya tetapi tetap menjaga keutuhan dari sarang madu tersebut dan memberikan keuntungan yang signifikan pada saat proses produksi madu, serta menghasilkan kualitas madu yang lebih baik dibandingkan dengan madu yang diperas dengan penirisan secara manual (dengan menggunakan tangan). Oleh karena itu, mesin peniris madu ini sangat tepat di gunakan untuk jumlah produksi madu yang banyak dan proses produksi yang cepat.

Berdasarkan latar belakang tersebut maka dilakukan sebuah proses merancang mesin peniris madu sederhana yang cocok digunakan dalam industri

rumahan dengan daya listrik yang kecil, kualitas produk yang lebih higienis, dan produksi yang lebih cepat. Mesin peniris ini menggunakan sistem sentrifugal untuk meniriskan madu. Gaya sentrifugal adalah gaya putaran yang menjauhi poros utama. Cara kerjanya adalah madu akan diputar dalam tabung putar sehingga madu akan tertiris dan madu akan keluar melalui lubang tabung putar. Diharapkan dengan mesin peniris ini proses penirisan madu akan lebih ringan kerjanya dan dapat meningkatkan produktifitas kerja dan higienis.

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas maka rumusan masalah yang akan dikaji pada penelitian ini adalah:

1. Bagaimana merancang mesin peniris madu?

2. Bagaimana menentukan kinerja mesin peniris madu?

1.3 Tujuan Penelitian

Adapun tujuan penelitian ini adalah:

1. Melakukan perancangan mesin peniris madu. 2. Menentukan kinerja mesin peniris madu.

1.4 Manfaat Penelitian 1.4.1 Bagi mahasiswa

1. Menerapkan teori dan praktek kerja yang diperoleh saat dibangku perkuliahan.

2. Mampu memodifikasi alat/mesin peniris madu.

1.4.2 Bagi dunia pendidikan

1. Menambah pembendaharaan dari alat peniris madu.

2. Membangun kerjasama dalam bidang pendidikan antara pihak Universitas dengan petani lokal yang membutuhkan mesin peniris madu.

1.5 Batasan Masalah

Alat yang dirancang memiliki kapasitas 2,72 kg dalam sekali penirisan madu.

4

BAB II

TINJAUAN PU

STAKA2.1 Madu

2.1.1 Pengertian madu

Madu adalah cairan alami yang umumnya mempunyai rasa manis yang dihasilkan oleh lebah madu dari sari bunga tanaman (floral nektar) atau bagian lain dari tanaman (ekstra floral nektar) atau ekskresi serangga (Gebremariam, 2014). Madu merupakan salah satu bahan makanan manusia yang dihasilkan oleh lebah. Madu merupakan bahan makanan yang istimewa dan memiliki nilai gizi yang tinggi, selain itu madu juga dapat dimanfaatkan sebagai obat (Al Jamili, 2004; Tirtawinata, 2006).

Madu merupakan zat manis alami yang dihasilkan lebah dengan bahan baku nektar bunga. Bentuk madu berupa cairan kental, warnanya bening atau kuning pucat sampai kecokelatan, rasanya manis dengan aroma enak dan segar (Moruk, 2006).

Gambar 2.1 Madu

2.1.2 Jenis madu

Madu digolongkan berdasarkan bunga sumber nektarnya yaitu (Molan, 1999):

a. Madu monoflora merupakan madu yang sumber nektarnya didominasi oleh suatu jenis tanaman, contohnya madu kapuk, madu randu, madu kelengkeng, madu karet, madu jeruk, madu kopi dan madu kaliandra. b. Madu multiflora atau madu poliflora merupakan madu yang sumber dari

nektar dari berbagai jenis tanaman, contohnya madu Nusantara, madu Sumbawa dan madu Kalimantan. Lebah cenderung mengambil nektar dari satu jenis tanaman dan akan mengambil dari tanaman lain apabila belum mencukupi.

c. Madu embun dihasilkan dari cairan hasil sekresi serangga famili Lechanidae, Psyllidae atau Lechnidae yang diletakkan eksudatnya pada bagian-bagian tanaman. Cairan ini kemudian dihisap dan dikumpulkan oleh lebah madu di dalam bagian tertentu yang disebut sarang madu.

2.1.3 Kandungan dan manfaat madu

Terdapat beberapa kandungan madu terdiri dari: Tabel 2.1 Kandungan madu dari Indonesia

Komposisi Rataan (mEq) Kisaran Nilai (mEq)

Air 22,9 16,6-37 Fruktosa 29,2 12,2-60,7 Glukosa 18,6 6,6-29,3 Sukrosa 13,4 1,4-53 Asam Bebas 41,31 10,33-62,21 pH 3,92 3,60-5,34 Sumber: (Sihombing, 2005)

Madu juga mengandung enzim-enzim seperti diastase, glukosa oksidase, katalase serta vitamin A, betakaroten, vitamin B kompleks lengkap, vitamin C, D, E dan K. Selain itu juga dilengkapi mineral berupa kalium, besi, magnesium, fosfor, tembaga, mangan, natrium dan kalsium. Bahkan terdapat hidrogen peroksida yang dihasilkan oleh glukosa oksidase dan inhibin (Hammad, 2007).

Adapun manfaat madu sebagai berikut (Bangroo et al, 2005): a. Antimikroba

Madu memiliki antimikroba, melawan peradangan dan infeksi. Didalam kandungan fisik dan kimiawi seperti kadar keasaman dan pengaruh osmotik berperan untuk membunuh mikroba.

b. Komponen penyembuh luka

Madu memiliki kemampuan untuk membersihkan luka, mengabsorbsi cairan edema di sekitar luka dan menambah nutrisi.

c. Luka bakar

Membangkitkan reaksi pencegahan untuk menyembuhkan luka bakar. d. Antioksidan

Kandungan plasma darah semakin bertambah untuk melawan oksidasi dengan kadar yang lebih tinggi setelah minum madu. Dan terdapat juga fenolik didalam madu yang sangat efektif untuk ketahanan tubuh melawan stress.

6

2.2 Rencana Prinsip Kerja Alat Peniris Madu

Alat peniris madu ini direncanakan dengan desain yang sederhana, mudah dibawa atau dipindahkan dengan sistem yang lebih ringkas namun dengan kinerja yang baik. Alat ini menggunakan Pulley dan sabuk V-belt untuk meneruskan transimisi dari motor ke poros peniris madu. Prinsip kerja alat peniris madu ini menggunakan sistem sentrifugal dimana madu dimasukan ke tabung putar kemudian diputar menggunakan motor listrik. Motor listrik yang digunakan adalah motor listrik 1 fase dengan kecepatan putar 2800 rpm. Dengan demikian pembuatan alat peniris madu ini diharapkan dapat meningkatkan kuantitas, kualitas dan efisiensi produksi madu.

2.3 Bahan Perancangan Mesin Peniris Madu. 2.3.1 Pemilihan bahan

Perancangan suatu elemen mesin harus memiliki beberapa aspek yang harus di perhatikan. Penentuan bahan yang tepat pada dasarnya merupakan antara berbagai sifat, lingkungan dan cara penggunaan sampai dimana sifat bahan dapat memenuhi beberapa persyaratan yang telah ditentukan (Amstead, 1995).

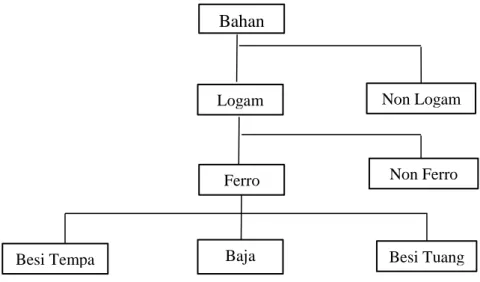

Klasifikasi bahan dan panduannya (Beumer, 1985):

Gambar 2.2 Klasifikasi bahan dan paduannya

Pemilihan bahan teknik mempunyai beberapa aspek yang memerlukan perhatian dan peninjauan yang teliti, peninjauan tersebut adalah (Amstead, 1995):

1. Pertimbangan sifat yang meliputi: a. Kekuatan

b. Kekerasan c. Keuletan

Bahan

Logam Non Logam

Ferro Non Ferro

Baja Besi Tuang

d. Elastisitas

e. Daya tahan terhadap korosi f. Daya tahan fatik

g. Sifat kelistrikan h. Muai panas i. Berat jenis j. Sifat kemagnetan 2. Pertimbangan Fabrikasi a. Mampu cetak b. Mampu mesin c. Mampu tempa d. Mampu tuang

e. Kemudahan sambungan las f. Perlakuan panas

Dari klasifikasi diatas bahan pembuatan mesin peniris madu sesuai pertimbangan adalah stainless steel karena tahan terhadap korosi sehingga menajmin keamanan untuk bahan pangan.

2.3.2 Perancangan sistem transmisi

Transmisi yaitu proses pemindah daya atau tenaga yang terjadi antara satu komponen ke komponen yang lain. Adapun bagian-bagian yang terkait pada perancangan sistem transmisi mesin peniris madu adalah transmisi pulley dan sabuk. Transmisi pulley dan sabuk adalah salah satu bagian dari sistem pemindah tenaga yang berfungsi untuk mendapatkan variasi momen dan kecepatan sesuai dengan kondisi jalan dan kondisi pembebanan, yang umumnya menggunakan perbandingan pulley. Prinsip dasar transmisi adalah bagaimana mengubah kecepatan putaran suatu poros menjadi kecepatan putaran yang di inginkan. Pulley transmisi berfungsi untuk mengatur tingkat kecepatan dan momen mesin sesuai dengan kebutuhan (Boentarto, 1999)

8 Gambar 2.3 Pulley dan Sabuk

2.3.2.1 Sabuk-V

Sabuk-V merupakan sabuk yang tidak berujung dan diperkuat dengan penguat temuan dan tali. Sabuk-V terbuat dari karet dan bentuk penampangnya berbentuk trapesium. Bahan yang digunakan untuk membuat inti itu sendiri adalah adalah terbuat dari temuan tetoron. Penampang pulley yang digunakan berpasangan dengan sabuk juga harus berpenampang trapesium juga. Pulley merupakan elemen penerus putaran yang diputar oleh sabuk penggerak. (Sularso dan Suga, 2004)

Bagian sabuk yang sedang membelit pada pulley mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar. Pemilihan penampang sabuk-V yang cocok ditentukan atas dasar daya rencana dan putaran poros penggerak. Daya rencananya sendiri dapat diketahui dengan mengalihkan daya yang akan diteruskan dengan faktor koreksi yang ada. Lazimnya sabuk tipe-V dinyatakan panjang kelilingnya dalam ukuran inchi. Jarak antar sumbu poros harus sebesar 1,5 sampai dua kali diameter pulley besar (Sularso dan Suga, 2004).

Transmisi sabuk dapat dibagi menjadi tiga kelompok yaitu sabuk rata, sabuk dengan penampang trapesium, dan sabuk dengan gigi. Sebagian besar transmisi sabuk menggunakan sabuk-V karena mudah pemakaiannya dan harganya yang murah. Kelemahan dari sabuk-V yaitu transmisi sabuk dapat memungkinkan untuk terjadinya slip. Oleh karena itu, maka perencanaan sabuk-V perlu dilakukan untuk memperhitungkan jenis sabuk yang digunakan dan panjang sabuk yang akan digunakan.

Perhitungan yang digunakan dalam perancangan sabuk-V antara lain:

Perhitungan dalam perancangan sabuk-V dihitung dengan rumus (Sularso dan Suga, 2004):

a. Momen rencana (T1,T2)

T2 = 9,74 x 105 (

)

(Nm) (2.2)Keterangan :

= daya rencana ( Kw ).

n1 = putaran poros penggerak ( rpm ).

n2 = putaran poros yang digerakkan ( rpm ).

b. Kecepatan sabuk ( V )

(2.3)

Keterangan :

v = kecepatan pulley (m/s) dp= diameter pulley kecil (mm)

n1= putaran pulley kecil (rpm)

c. Putaran sabuk < 30 m/s = baik.

2.3.2.2 Pulley

Pulley dapat digunakan untuk mentransmisikan daya dari poros satu ke poros yang lain melalui sistem transmisi penggerak berupa sabuk atau belt. Perputaran pulley yang terjadi terus menerus akan menimbulkan gaya sentrifugal (centrifugal force) sehingga mengakibatkan peningkatan kekencangan pada sisi kencang/tight side (T1) dan sisi kendor/slack side (T2) (Sularso dan Suga, 2000). Tabel 2.2 Diameter minimum pulley yang diizinkan dan dianjurkan:

Penampang A B C D

Diameter minimal yang diizinkan (mm) 65 115 175 450 Diameter minimal yang dianjurkan (mm) 95 145 225 550 Sumber: (Sularso dan Suga, 2004).

Pulley dan V-belt merupakan salah satu elemen mesin yang berfungsi untuk mentransmisikan daya seperti halnya sproket rantai dan roda gigi. Bentuk pulley adalah bulat dengan ketebalan tertentu, ditengah tengah pulley terdapat lubang poros. Pulley pada umumnya dibuat dari besi cor kelabu FC 20 atau FC 30, dan ada pula yang terbuat dari baja.

2.3.3 Perancangan tabung putar

Tabung putar merupakan bagian dari mesin peniris madu sebagai tempat penirisan madu, tabung putar ini menggunakan gaya sentrifugal.

Perhitungan volume tabung putar dihitung dengan rumus (Sularso dan Suga, 2004):

(2.4)

10

π

= panjang keliling lingkaran (3,14).= jari-jari tabung (mm). = tinggi tabung (mm).

Perhitungan kecepatan putar tabung sebagai berikut (Sularso dan Suga, 2004):

=

(2.5)

Gaya sentrifugal dihitung dengan rumus (Foster, 2004):

(2.6)

keterangan: f = gaya sentrifugal (N) m = massa madu (kg) v = kecepatan putar (m/s) r = jari-jari tabung putar (mm).

Tekanan pada bidang tabung dihitung dengan rumus (Lynkaran Kannappa, 1994):

=

(2.7)

Tegangan yang terjadi pada saat tabung berputar dihitung dengan rumus (Lynkaran Kannappa, 1994):

σp =

(2.8)

2.3.4 Motor listrik

Motor listik merupakan suatu alat yang dapat mengubah energi listik menjadi energi gerak atau energi mekanik. Motor listrik berfungsi untuk menggerakan sistem pemutaran poros utama pada tabung peniris, dimana pada saat madu dimasukan dalam tabung penirisan maka proses penirisan pada madu akan berlangsung

Gambar 2.4 Motor listrik

Torsi dari putaran tabung dihitung dengan rumus (Shigley, 1984):

(2.9)

Daya motor dapat ditentukan dengan rumus (Shigley, 1984):

(2.10)

Keterangan: Pmotor = daya motor (watt)

N = putaran akibat motor listrik (putaran/detik) Tmotor= kecepatan yang bekerja (Nmm)

2.3.5 Perancangan poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. berperan meneruskan tenaga bersama-sama dengan putaran. Daya ditransmisikan melalui poros yang dilengkapi dengan pulley, roda gigi, dan lain-lain. Sehingga poros mengalami beban lentur dan torsi (Sularso dan Suga, 2004).

Gambar 2.5 Poros

Poros pada umumnya meneruskan daya melalui sabuk, roda gigi, dan rantai akan mendapatkan beban puntir dan lentur sehingga pada permukaan poros akan mengalami tegangan geser (Sularso dan Suga, 2004).

12 Momen puntir karena putaran poros dihitung dengan rumus (Sularso dan Suga, 2004):

(2.11)

Keterangan : p = daya motor

n = kecepatan putaran pada poros.

Perhitungan tegangan yang diizinkan (

σ

a)

pada poros dihitung dengan rumus (Sularso dan Suga, 2004):

(2.12)

Keterangan : =tegangan geser yang diizinkan (kg/mm2) = kekuatan tarik (kg/mm2)

= faktor keamanan.

Perhitungan momen puntir karena tumbukan dihitung dengan rumus (Sularso dan Suga, 2004):

(2.13)

Keterangan : = momen puntir tumbukan = Massa

= Diameter poros

Menentukan diameter poros dihitung dengan rumus (Sularso dan Suga, 2004):

*(

) √ +

1/3 (2.14)

Keterangan: Km = Faktor koreksi lentur

Kt = Faktor koreksi puntir ds = Diameter poros (mm) M = Momen lentur (kg.mm2)

T = Momen puntir (kg.mm)

= Tegangan geser yang diijinkan (kg/mm2)

Mencari tegangan yang terjadi pada poros dihitung dengan rumus (Sularso dan Suga, 2004):

(2.15)

Keterangan: = tegangan yang diizinkan (N/m) = diameter poros (mm)’

T = Torsi/Momen puntir (N/m

Faktor koreksi momen lentur mempunyai ketentuan yaitu untuk poros yang berputar dengan pembebanan momen lentur tetap, besarnya faktor Km = 1,5. Poros dengan tumbukan ringan Km terletak antara 1,5 dan 2,0, dan untuk beban dengan tumbukan berat Km terletak antara 2 dan 3.

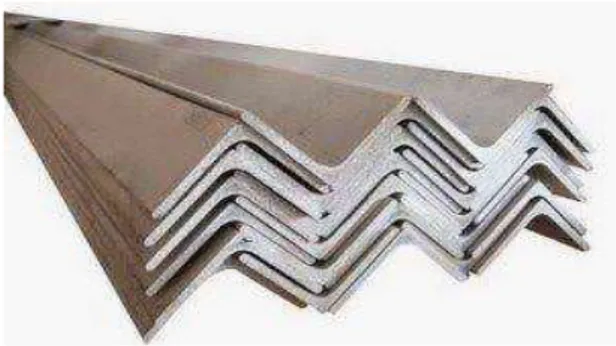

2.4 Bahan Perancangan Konstruksi 2.4.1 Besi siku

Besi siku adalah besi plat yang bentuknya L atau memiliki sudut 900 (derajat). Besi siku memiliki panjang 6 meter, besi siku umumnya digunakan untuk pembuatan rak besi, tower air, dan konstruksi besi lainnya (Sularso dan Suga, 2004).

Gambar 2.6 Besi siku

Besi siku yang diproduksi oleh pabrik memiliki ukuran lebar dan ketebalan yang bervariasi sehingga konsumen dapat memilih besi sesuai dengan kebutuhan. Ukuran lebar besi siku cukup bervariasi yaitu mulai dari 2 cm, 3 cm, 4 cm, dan 5 cm. Besi siku juga dikenal dengan sebutan equal angle bar (Sularso dan Suga, 2004).

2.4.2 Bantalan

Bantalan merupakan sebuah elemen mesin yang berfungsi menumpu poros yanga terkena beban, sehingga putaran atau gerakan bolak baliknya dapat berlangsung secara halus, aman dan umur pakai poros panjang. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem menurun atau tidak dapat bekerja dengan semestinya (Sularso dan Suga, 2004).

14 Gambar 2.7 Bantalan

Dalam pemilihan bantalan terdapat beberapa klasifikasi yang perlu diperhatikan sebagai berikut (Sularso dan Suga, 2004):

A. Klasifikasi Bantalan

Bantalan dapat diklasifikasikan sebagai berikut : 1. Berdasarkan gerakan bantalan terhadap poros

a. Bantalan luncur

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan pelantara lapisan pelumas. Bantalan luncur mampu menumpu poros berputaran tinggi dengan beban yang besar. Dengan kontruksi yang sederhana maka bantalan ini mudah untuk dibongkar pasang. Akibat adanya gesekan pada bantalan dengan poros maka akan memerlukan momen awal yang besar untuk memutar poros. Pada bantalan luncur terdapat pelumas yang berpungsi sebagai peredam tumbukan dan getaran sehingga akan meminimalisasi suara yang ditimbulkannya. Secara umum bantalan luncur dapat dibagi atas :

1. Bantalan radial, yang dapat berbentuk silinder, belahan, elips dan lain-lain.

2. Bantalan aksial, yang berbentuk engsel, kerah dan lain-lain. b. Bantalan gelinding

Pada bantalan gelinding terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum atau rol bulat. Bantalan gelinding lebih cocok untuk beban kecil. Putaran pada bantalan gelinding dibatasi oleh gaya sentrifugal yang timbul pada elemen gelinding tersebut. Apabila ditinjau dari segi biaya, bantalan gelinding lebih mahal dari bantalan luncur.

2. Berdasarkan arah beban terhadap poros a. Bantalan radial tegak lurus

Arah beban yang ditumpu tegak lurus terhadap sumbu poros. c. Bantalan radial sejajar

Arah beban bantalan sejajar dengan sumbu poros. b. Bantalan gelinding khusus

Bantalan ini mampu menumpu beban yang arahnya sejajar dan tegak lurus terhadap sumbu poros.

B. Pertimbangan Dalam Pemilihan Bantalan

Dalam pemilihan bantalan banyak hal yang harus dipertimbangkan seperti (Sularso, 1987):

1. Jenis pembebanan yang diterima oleh bantalan (aksial atau radial). 2. Beban maksimum yang mampu diterima oleh bantalan.

3. Kecocokan antara dimensi poros yang dengan bantalan sekaligus dengan keseluruhan sistem yang telah direncanakan.

4. Keakuratan pada kecepatan tinggi. 5. Kemampuan terhadap gesekan. 6. Umur bantalan.

7. Harga.

8. Mudah tidaknya dalam pemasangan. 9. Perawatan

2.4.3 Baut dan mur

Baut dan mur adalah alat penyambungan sementara dan dapat di bongkar pasang ketika terjadi pergantian spare part ataupun kerusakan pada elemen mesin yang penting. Untuk mencegah kecelakaan atau kerusakan pada mesin (Sularso dan Suga, 2004).

16 Adapun gaya-gaya yang bekerja pada baut dan mur yang menyebabkan baut dan mur dapat berubah antara lain :

1. Beban statis aksial murni.

2. Beban aksial, bersama dengan beban puntir. 3. Beban tumbukan aksial.

Pada baut dan mur sering terjadi kerusakan yang diakibatkan oleh beban, seperti :

a. Putus karena tarikan b. Tergeser

c. Ulir lumur atau kerusakan pada ulir

Baut dan mur dapat menjadi kendur atau lepas karena getaran. Untuk mengatasi hal tersebut perlu adanya cincin penjamin antara lain:

1. Cincin penjamin ganda. 2. Cincin bergigi (gigi alur) 3. Cincin cekam

4. Cincin berlidah 5. Cincin berlidah ganda

2.4.4 Cat

Cat adalah suatu cairan yang dipakai untuk melapisi permukaan suatu bahan dengan tujuan memperindah, memperkuat, atau melindungi bahan tersebut. Setelah dikenakan pada permukaan dan mengering, cat akan membentuk lapisan tipis yang melekat kuat pada permukaan tersebut. Pelekatan cat ke permukaan dapat dilakukan dengan banyak cara : diusapkan, dilumurkan, dikuas, diseprotkan (Anugerah, 2009).

Cat dapat digunakan pada hampir semua jenis objek, antara lain untuk menghasilkan karya seni (oleh pelukis untuk membuat lukisan), salutan industri (industrial coating), bantuan pengemudi (marka jalan), atau pelindung (untuk mencegah korosi atau kerusakan oleh air). Secara umum, bahan baku cat terdiri dari 4 bagian, yaitu (Anugerah, 2009):

a. Binder: komponen pokok dalam cat yang berfungsi sebagai bahan perekat yang akan merekatkan lapisan cat pada media, bahan binder juga berperan membangun karakteristik lapisan cat atau coating.

b. Solvent: atau biasa disebut bahan pelarut yang berfungsi untuk melarutkan bahan bahan utama seperti binder, filler/ pigment, dan additive. bahan solvent juga digunakan sebagai bahan mengencerkan cat sebelum di aplikasikan ke barang.

c. Pigment/filler: yaitu bahan pengisi yang berfungsi sebagai komponen utama pembentuk lapisan cat serta sebagai bahan pewarna untuk menciptakan tapilan warna lapisan film cat. kombinasi jenis dan komposisi bahan filler yang baik akan menciptakan sifat daya tutup cat yang baik. d. Additive: bahan tambahan untuk menjadikan cat mudah di aplikasikan dan

hasilnya sesuai dengan keinginan.

Jenis cat juga dapat dibedakan berdasarkan jenis bahan pelarut yang digunakan. Jenis bahan pelarut yang digunakan dalam formulasi cat dapat dikelompokan dalam 3 kategori yaitu (Anugerah, 2009):

a. Cat minyak: artinya cat tersebut menggunakan bahan pelarut minyak rantai panjang. jenis cat ini biasa disebut dengan istilah oil based paint

b. Cat Thinner: artinya cat tersebut menggunakan thinner sebagai bahan pelarut utamannya, jenis cat ini biasa disebut dengan istilah solvent based paint.

c. Cat air: artinya cat tersebut menggunakan air sebagai bahan perarut utamannya, jenis cat ini biasa disebut dengan istilah water based paint. Dalam proses pembentukan lapisan film cat, bahan pelarut ini akan menguap seluruhnya dan tidak tinggal dalam lapisan film cat kering

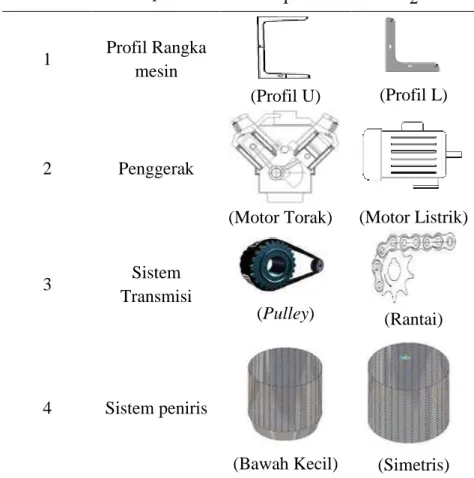

2.5 Morfologis Alat

Berdasarkan analisis mesin maka jelas bahwa alat yang akan dirancang adalah alat yang akan digunakan untuk yang dapat bekerja secara cepat dalam proses penirisan madu. Sehingga mampu untuk mengoptimalkan hasil penirisan madu dari segi waktu dan hasil. Mengacu pada proses diatas, maka secara fungsional alat ini memiliki komponen sebagai berikut :

18 2. Penggerak

3. Sistem transmisi 4. Sistem peniris

Berdasarkan data di atas maka didapat gambaran komponen yang akan membentuk mesin peniris madu yang sedang dirancang. Dengan demikian maka dapat disusun suatu skema klasifikasi yang disebut matriks morfologi, dan lebih jelasnya dapat dilihat pada tabel dibawah ini :

Tabel 2.3 Komponen perancangan mesin peniris madu.

N0 Sub.

Komponen

Varian yang mungkin

1 2

1 Profil Rangka mesin

(Profil U) (Profil L)

2 Penggerak

(Motor Torak) (Motor Listrik)

3 Sistem

Transmisi

(Pulley) (Rantai)

4 Sistem peniris

(Bawah Kecil) (Simetris)

Berdasarkan Tabel 2.3 komponen perancangan mesin peniris madu, maka ditetapkan konsep sebagai berikut:

1. Profil rangka dipilih varian kedua yaitu profil L (besi siku) kerena selain lebih ringan, besi profil L mudah untuk dirangkai pada saat pembuatan rangka mesin.

2. Penggerak utama dipilih varian kedua yaitu motor listrik karena daya listrik yang digunakan tidak terlalu tinggi dari motor listrik pada umumnya, yaitu 0,26 HP atau 193,882 watt pada putaran 2800 rpm. 3. Sistem transmisi yang dipilih yaitu varian pertama yaitu pulley dan

sabuk-V. Pemilihan pulley dan sabuk-V untuk mentransmisikan putaran dari motor ke poros utama karena lebih mudah digunakan dan menghemat biaya .

4. Sistem peniris madu dipilih varian yang kedua yaitu simetris untuk memudahkan pengeluaran madu.

2.6 Spesifikasi Mesin Peniris Madu

Tabel 2.4 Spesifikasi mesin peniris madu

No. Nama bagian Ukuran Bahan Keterangan

1 Motor listrik - - 193,882 watt

2800 rpm 2 Bantalan Ø 17 mm - 2 buah 3 Pulley Ø 2 inch Ø 5 inch Alumunium 1 buah 1 buah 4 Sabuk-V A 20 - Tipe A 1 buah 5 Poros vertikal Ø 17 mm St 37 σ=37kg/mm2 σ=37kg/mm2 x 9,8=362,6 N/m 400 mm

6 Konstruksi rangka Profil siku 4x4x40 mm St 37 σ=37kg/mm2 σ=37kg/mm2 x 9,8=362,6 N/m 1000 x 610 x 1025 mm 7 Tabung putar Ø170mm x 140mm

Stainless stell 1 buah

8 Tabung tetap Ø200mm x

250mm

20

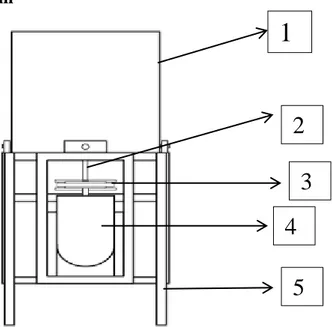

Gambar konsep terpilih

Gambar 2.10 Mesin Peniris Madu Keterangan Gambar:

1. Tabung tetap dan tabung putar 2. Poros

3. Transmisi pulley dan sabuk V 4. Motor listrik 5. Rangka mesin

1

2

3

4

5

BAB III

METODOLOGI PENELITIAN

3.1 Waktu Penelitian dan Tempat

Waktu yang dilakukannya penelitian ini adalah selama ± 3 bulan (September-November 2018). Penelitian ini dilaksanakan di Bengkel Las Mandiri, BTN Bukit Permai, Sumbawa.

3.2 Alat dan Bahan

Alat pendukung merupakan alat yang digunakan untuk membantu proses perancangan dan pembuatan mesin peniris madu, adapun alat-alat pendukung yang digunakan adalah:

a. Mesin Las

Mesin las merupakan sebuah mesin penyambungan logam dengan menggunakan nyala busur listrk yang di arahkan ke permukaan logam yang akan di sambung.

b. Elektroda RD 2,0 mm

Elektroda merupakan konduktor yang digunakan untuk bersentuhan dengan bagian atau media non-logam dari sebuah sirkuit.

c. Mesin Bor Tangan

Mesin bor merupakan alat yang digunakan untuk melubangi kayu/besi. d. Mesin Gerinda Tangan

Mesin gerinda merupakan salah satu mesin perkakas yang digunakan untuk mengasah/memotong benda kerja.

e. Meter Ukur

Meter ukur merupakan alat yang digunakan untuk mengukur benda kerja. f. Siku Ukur

Siku ukur merupakan salah satu perkakas untuk melakukan sebuah pengukuran dan kesikuan benda kerja.

22

3.3 Prosedur Penelitian

Prosedur penelitian pada pembuatan mesin peniris madu adalah identifikasi masalah, studi literatur, perancangan alat setelah itu mesin yang digunakan dilakukan pengujian apakah sesuai atau tidak dengan hipotesis yang diharapkan. Pengujian tersebut dilakukan berulang-ulang hingga mesin peniris madu yang dirancang dapat berjalan dengan efektif dan efisien.

Gambar 3.1 Diagram alir penelitian Identifikasi masalah

Tinjaun Pustaka

Pengujian Kinerja Mesin

Pembuatan Laporan Mulai Selesai Ya Tidak Pengujian Alat Perancangan Alat

3.4 Metode Perencanaan Alat

Merujuk dari metode perencanaan alat menurut Pahl dan Beitz (Dharmawan, 2004) yang terbagi menjadi empat tahap, yaitu:

3.4.1 Perencanaan dan penjelasan tugas

1. Mesin peniris madu yang dirancang mampu bekerja secara optimal.

2. Penjelasan tentang konsep perancangan mesin peniris madu yang akan dibuat: a. Mesin yang dibuat berukuran sedang sehingga praktis dan mudah untuk

dipindahkan.

b. Mesin yang dibuat mampu meniriskan madu dengan cepat. c. Mesin mampu berproduksi secara terus menerus.

d. Komponen mesin mudah untuk dibongkar pasang.

3. Mengumpulkan informasi permasalahan dan kendala yang dihadapi masyarakat untuk mendapatkan solusi.

3.4.2 Perencanaan konsep produk

1. Sistem transmisi menggunakan Pulley dan sabuk-V dimaksudkan agar lebih mudah dalam perawatan dan perbaikan.

2. Konstruksi rangka dibuat kuat dan kokoh agar dapat menahan getaran dari tabung putar saat mesin beroperasi.

3. Sistem input dan output mesin peniris madu dibuat lebih mudah tanpa mengambil dari mesin.

4. Suku cadang komponen yang digunakan mudah didapatkan di pasaran sehingga mempermudah perawatan dan perbaikan.

3.4.3 Perencanaan produk

1. Membuat sket awal konsep perancangan mesin peniris madu. 2. Membuat daftar komponen yang akan dibuat.

3. Membuat layout awal semua komponen.

4. Mengkaji layout dengan mempirtambangkan fungsi, bentuk, material dan produksi.

5. Memilih dan menggunakan suku cadang komponen yang banyak tersedia dipasaran.

3.4.4 Perencanaan detail

1. Membuat dan menyiapkan perancangan produk dalam bentuk skema atau sket menajdi alat yang bentuk, material serta elemen-elemennya telah ditentukan. 2. Mengevaluasi alat hasil rancangan.

24 3. Menggunakan produk hasil rancangan yang telah dievaluasi sebagai pedoman

proses produksi.

3.5 Analisis Kebutuhan

Berdasarkan persyaratan kebutuhan diatas maka diperlukan beberapa langkah analisis kebutuhan untuk memperjelas tugas perencanaan mesin peniris madu. Langkah-langkah analisis kebutuhan terdiri dari:

3.5.1 Spesifikasi mesin

Mesin peniris madu yang dirancang memiliki dimensi panjang 40 cm, lebar 30 cm, tingggi 40 cm, dan diameter tabung 170 mm, lebar 140 mm. Motor listrik yang digunakan adalah 0,26 HP diputaran 2800 rpm. Dengan perbandingan pulley yang digunakan yaitu 2:5. Mesin peniris madu ini memiliki kapasitas produksi 2.72 kg. Spesifikasi tersebut dipengaruhi oleh beberapa ketentuan pernyataan kebutuhan masyarakat, yaitu : harga penjualan, kapasitas kerja dan daya motor penggerak.

3.5.2 Standar penampilan

Mesin peniris madu ini memiliki tinggi 40 cm, diharapkan dapat memberi kemudahan dan kenyamanan bagi operator saat pengoperasiannya. Kerangka mesin dibuat dari besi plat profil L dengan ukuran 40mm x 40mm x 1,4 mm untuk menopang beban, baik beban dinamis maupun beban statis. Casing penutup tabung putar dibuat buka-tutup dan casing rangka tempat dudukan motor listrik, pulley, sabuk-V dan poros dibuat tidak permanen sehingga mudah untuk dibongkar pasang yang bertujuan untuk mempermudah dalam proses perawatannya. Saklar diletakkan pada tempat yang mudah untuk dijangkau sehingga mudah untuk mengoperasikan dan tidak mengganggu saat mesin beroperasi.

3.5.3 Target keunggulan produk

Target yang ingin dicapai sebagai keunggulan pada perencanaan mesin peniris madu adalah:

1. Mudah dalam pengoperasian dan perawatan.

2. Mesin tidak bising dan tidak menimbulkan polusi (ramah lingkungan).

3. Aman sehingga mampu mendukung efektivitas dan higienis untuk bahan pangan.

4. Mampu meningkatkan kapasitas hasil produksi.

5. Mempunyai ukuran dan bentuk yang sesuai dengan ruang industri kecil (industri rumahan) serta mudah dipindah tempatkan.

3.6 Pertimbangan Perancangan 3.6.1 Pertimbangan teknis

1. Kemudahan dalam proses pengoperasian mesin.

2. Kontstruksi yang kuat dan kokoh dengan proses pengerjaan yang baik.

3. Proses perakitan mesin relatif mudah sehingga perawatan dan perbaikan mesin dapat dilakukan dengan mudah dan murah.

3.6.2 Pertimbangan ergonomis

1. Konstruksi mesin yang sederhana sehingga dapat memberikan kemudahan pada saat pengoperasian mesin dan dapat memberikan nilai comfortable atau kenyamanan bagi calon pengguna.

2. Tidak menimbulkan getaran yang berlebihan ketika mesin dioperasikan.

3.6.3 Pertimbangan lingkungan

Pertimbangan lingkungan ini didasarkan pada penggunaan alat yang pengoperasiannya tidak menimbulkan polusi serta kebisingan ataupun getaran sehingga dapat memberikan kenyaman untuk pengguna.

1. Pertimbangan Keselamatan Kerja

Pertimbangan keselamatan kerja merupakan syarat ketentuan mesin untuk dapat dikatakan layak pakai. Syarat ketentuan tersebut dapat berupa perlindungan terhadap kelistrikan pada bagian mesin yang dapat berpotensi terhadap kecelakaan kerja.

2. Spesifikasi teknis

a. Motor listrik menggunakan motor listrik AC 1 fase. b. Mesin harus dapat bekerja secara efisien dan optimal.

c. Mesin peniris madu harus menggunakan sistem transmisi sabuk-V dan Pulley.

3. Konstruksi

a. Konstruksi harus kuat, kokoh, dan mudah dipindahkan. b. Konstruksi mudah untuk dibongkar pasang.

c. Konstruksi mampu menahan getaran akibat putaran tabung. 4. Fungsi

Mesin peniris madu ini mampu meniriskan madu dengan hasil yang baik dalam sekali penirisan.

a. Mesin peniris madu ini mampu meniriskan dengan cepat. b. Mesin peniris madu ini aman untuk digunakan.

5. Pengoperasian

26 b. Untuk mengoperasikan mesin peniris madu ini, cukup dengan menyalakan

motor listrik sebagai penggerak utamanya.

c. Konstruksi mesin peniris madu didesain sesuai dengan posisi kerja yang aman dan nyaman.

6. Penentuan kinerja dan efisiensi mesin

Untuk menentukan kinerja alat peniris madu ini perlu dilakukan pengujian dengan melakukan proses penirisan madu secara berulang-ulang dan malakukan pengujian tekan serta metode pembebanan.

3.7 Uji Kinerja Alat

Pengujian ini dilakukan untuk mengevaluasi kemampuan alat yang dioperasikan dalam kondisi optimal. Parameter yang digunakan dalam pengujian ini adalah pengujian kinerja penirisan madu.

BAB IV

HASIL DAN PEMBAHASAN

4.1 Perancangan Alat 4.1.1 Pemilihan bahan

Pemilihan bahan dan konstruksi harus benar-benar diperhatikan agar mandapatkan kerja yang optimal dan umur mesin yang panjang. Dalam pembuatan mesin peniris madu ini menggunakan bahan-bahan sebagai berikut:

4.1.1.1 Pemilihan bahan poros

Poros adalah bagian dari sistem transmisi pada mesin peniris madu, putaran dari motor listrik di teruskan ke sistem transmisi pulley dan sabuk-V. Untuk membuat poros di perlukan bahan dasar poros pejal dengan bahan strees tensile.

4.1.1.2 Pemilihan bahan tabung

Tabung Mesin peniris madu merupakan komponen yang berfungsi sebagai tempat penirisan madu. Bahan yang dipakai untuk tabung ini adalah stainless steel dengan ketebalan 0,8 mm, dimensi tabung peniris adalah dengan tinggi 140 mm dan diameter 170 mm, sedangkan untuk tabung penampung madu adalah dengan tinggi 200 mm dan diameter 250 mm. Menggunakan bahan stainless steel yaitu :

1. Memiliki daya tahan tinggi terhadap korosi.

2. Kemampuan stainless steel untuk dapat dengan mudah dibersihkan memberikan keuntungan higienis yang besar.

4.1.1.3 Pemilihan rangka mesin

Rangka merupakan suatu komponen yang harus ada pada mesin peniris madu, hal ini dikarenakan rangka merupakan penopang utama komponen-komponen yang ada pada mesin peniris madu. Kontruksi dari rangka mesin peniris madu harus kokoh. Bahan Rangka pada mesin peniris madu dipilih menggunakan besi baja profil L dengan ukuran 40mm x 40mm x 1,4 mm.

28

4.1.2 Konsep alat peniris madu

Konsep 1: Alat Peniris Madu Menggunakan Tabung Putar Simetris

Konsep 2: Alat Peniris Madu Menggunakan Tabung Putar Simetris yang Dimodifikasi.

Gambar 4.3 Alat Peniris Madu Menggunakan Tabung Putar Simetris Yang Dimodifikasi

30 Konsep 3: Alat Peniris Madu Menggunakan Sistem Sentrifugal

Konsep 4: Bagian-Bagian Alat Peniris Madu

32

4.1.3 Analisis teknik

Analisis teknik merupakan proses evaluasi yang dibutuhkan dalam perencanaan mesin peniris madu pada diagram perencanaan:

Mulaiul ai

Survey madu yang akan ditiriskan:

1. Madu yang ditiriskan masih manual atau cara konvensional dan waktu penirisan madu sangat lama.

2. Kehigienisan madu tidak terjamin.

Desain morfologi yang diterapkan:

1. Desain mesin peniris madu berkapasitas 2,72 kg. 2. Tabung putar menggunakan gaya sentrifugal.

Pemilihan tabung putar

Pemilihan transmisi yang dibutuhkan

Pulley dan Sabuk-V

Pemilihan rangka mesin Daya motor yang dibutuhkan

Gambar atau konsep alat Pemilihan poros vertikal

4.1.4 Perencanaan sistem transmisi

Mesin peniris madu ini memiliki sistem transmisi yang terdiri dari pulley dan sabuk-v. Putaran yang akan direduksi oleh sistem transmisi ini adalah 2800 rpm menjadi 1120 rpm. Transmisi sabuk-v didapat dari persamaan (2.1) sebagai berikut: Rumus: Maka: Keterangan:

n1 = (nmotor listrik) putaran pada pulley 1

n2 = (nporosbawah) putaran pada pulley 2

d1 = diameter pulley 1

d2 = diameter pulley 2

Berdasarkan perhitungan diatas maka dapat diperoleh jumlah putaran pada poros 1 ( ) sama dengan jumlah putaran motor listrik, sedangkan jumlah putaran pada poros 2 ( ) = 1120 rpm. Hal ini dipengaruhi besar pulley ( = 2 inch dan

= 5 inch).

4.1.4.1 Perencanaan pulley dan sabuk-v

Transmisi sabuk-V digunakan untuk mereduksi putaran dari motor listrik (n1) = 2800 rpm menjadi (n2) = 1120 rpm. Daya rencana mesin peniris madu ini

adalah 193,882 watt. Proses perencanaan dan perhitungan sabuk-V sebagai berikut:

Gambar 4.7 Pulley dan Sabuk-V

Dk dk

34 Keterangan :

C = jarak sumbu poros

Dk = diameter luar pulley yang digerakkan

dk = diameter luar pulley penggerak

Perhitungan Momen Puntir didapat dari persamaan (2.1) sebagai berikut: 1. T = 9,74 x 105 .

T = 9,74 x 105 x

T = 67.443,2385 Nm

Keterangan : T = Momen puntir ( Nm ) 2. Penampang Sabuk-V tipe A

Dp = 5 inch = 127 mm dan dp = 2 inch = 50,8 mm Diameter luar pulley ( dk,Dk )

dk = dp + ( 2 x 5,5 ) = 50,8 + ( 2 x 5,5 ) = 61,8 mm Dk = Dp + ( 5 x 5,5 ) = 127 + ( 5 x 5,5 ) = 138 mm

3. Kecepatan sabuk didapat dari persamaan (2.3) sebagai berikut: v =

v =

v = 7,443 m/s

Jadi untuk kecepatan sabuk dari perencanaan sabuk-v sebesar 7,443 m/s dikatakan baik karena lebih kecil dari 30 m/s.

4.1.5 Tabung putar

Tabung putar berfungsi untuk tempat penampungan madu. Untuk mendapatkan berat dan volume yang dibutuhkan oleh tabung putar menggunakan perbandingan 1 kg madu setara dengan volume 1,36 liter. Jadi untuk meniriskan madu dengan kapasitas 2,72 kg volume yang dibutuhkan oleh tabung putar adalah 2,72 liter. Tetapi sesuai standar yang ada dipasaran ukuran tabung dibuat lebih besar menjadi 3,17 liter dengan diameter tabung 170 mm dan tinggi 140 mm. Perhitungan volume tabung putar didapat dari persamaan (2.4) sebagai berikut:

= 3,14 x 852 x 140 = 3.176.110 mm³ = 3,17611 dm³

= 3,17 liter.

Jadi volume maksimal yang dapat ditampung oleh tabung putar dari alat peniris madu adalah 3,17 liter. Sehingga daya tampung atau kapasitas dari tabung yaitu 2,72 kg. hal ini disebabkan oleh karakteristik dari sarang madu yaitu bulky memiliki volume yang besar dan juga berat.

Gambar 4.8 Tabung putar

4.1.5.1 Kecepatan putar

Kecepatan putar hasil reduksi untuk meniriskan madu 2,72 kg sebesar

1120 rpm ( data dari hasil uji alat ) dan tabung untuk meniriskan madu berdiameter 170 mm. Perhitungan kecepatan putar didapat dari persamaan (2.5) sebagai berikut: Diketahui : 1.

rtabung putar

= 85 mm 2.Dtabung putar = 2.r = 2 x 85 = 170 mm

3. N = 1120 rpm Rumus: = 9,964 m/sDari hasil perhitungan diatas maka dapat diperoleh tabung peniris madu berputar dengan kecepatan 9,964 m/s.

140 mm 170 mm

36

4.1.5.2 Perencanaan gaya sentrifugal

Gaya sentrifugal adalah gaya yang arahnya keluar dari pusat lingkaran

(Foster, 2006). Perhitungan perencanaan gaya sentrifugal didapat dari persarnaan (2.6) sebagai berikut:

= 3,177 N

Jadi gaya sentrifugal dari tabung peniris madu sebesar 3,177 N.

Dan tekanan pada bidang tabung didapat dari persamaan (2.7) sebagai berikut: = 42,512 N/m2 = 0,042512 MPa

Berdasarkan perhitungan diatas maka diperoleh tekanan dari bidang tabung (tanpa bahan baku) sebesar 0,0425 MPa. Sehingga bahan yang digunakan untuk tabung putar yaitu austenitic stainless steel AISI tipe 201 dengan kekuatan tarik 515 MPa dan ketebalan bahan 0,8 mm. Artinya tekanan pada bidang tabung lebih kecil daripada kekuatan tarik pada bidang tabung (0,042511 MPa ˂ 515 MPa).

Tegangan yang terjadi pada saat tabung peniris madu berputar didapat dari persamaan (2.8) sebagai berikut:

= 25,810 N/m2 = 0,025810 MPa

Jadi tegangan yang terjadi akibat penirisan madu dinyatakan aman karena tegangan dari bahan lebih besar dari pada tegangan yang bekerja pada tabung peniris madu yaitu 515 MPa ˃ 0,025810 MPa.

4.1.6 Daya rencana motor listrik

Torsi dari putaran tabung peniris madu dengan beban 2,72 kg dan diameter 170 mm didapat dari persamaan (2.9) sebagai berikut:

T = (m x g) x d

= (2,72 kg x 9,8 m/ ) x 0,17 m = 26,656 kgm/s2 x 0,17 m = 4,531 Nm

Jadi torsi dari putaran tabung peniris madu dengan beban 2,72 kg dan diameter 170 mm adalah 4,531 Nm

Daya motor listrik yang digunakan untuk dapat memutar poros yaitu dengan cara mencari torsi motor listrik dari daya 0,26 HP atau 193,882 watt pada putaran 2800 rpm didapat dari persamaan (2.10) sebagai berikut:

= 0,6617 kgfm = 0,6617 lgfm x 9,8 m/s = 6,4837 Nm

Berdasarkan perhitungan diatas diperoleh torsi yang terjadi pada mesin peniris madu lebih kecil dari torsi pada motor listrik yaitu 4,531 N/m ˂ 6,4837 N/m, maka motor listrik yang digunakan (0,26 HP atau 193,882 watt) mampu untuk memutarkan tabung peniris pada mesin peniris madu.

Daya motor minimal yang dibutuhkan untuk memutar tabung peniris madu pada putaran 1120 rpm yaitu:

= 2 x 3,14 x

x 6,4837 Nm

= 2 x 3,14 x 18,6 putaran/detik x 6,4837 Nm = 75,7 watt

38 Dari hasil perhitungan diatas maka tabung peniris madu dapat berputar minimal memiliki daya 75,7 watt, namun dalam penggunaan motor listrik untuk mesin peniris madu ini menggunakan daya 193,882 watt.

Gambar 4.9 Motor listrik

4.1.7 Perencanaan poros vertikal

Poros mesin pada peniris madu meneruskan daya dari motor listrik sebesar 193,882 watt. Hasil reduksi transmisi adalah 1120 rpm sehingga poros berputar 1120 rpm.

Gambar 4.10 Poros vertikal

a. Momen puntir karena putaran motor didapat dari persamaan (2.11) sebagai berikut: M = 9,74 x 105 = 9,74 x 105 = 259.397,071 Nm Keterangan : p = daya motor

b. Bahan poros pada mesin peniris madu menggunakan besi baja St 37 dengan kekuatan tarik (

σ

B) = 37 kg/mm2 Sf1 = 6,0 Sf2 = 3,0c. Tegangan yang diizinkan (

σ

a) didapat dari persamaan (2.12) sebagai berikut:σ

a=σ

a=σ

a= 2,05 kg.mm2σ

a=

2,05 kg.mm2 x 9,8 Nmσ

a =20,09 NmKeterangan : σa = kekuatan tarik ( Nm )

Beban yang bekerja pada poros, umumnya adalah beban berulang. Berdasarkan macam beban serta sifatnya, maka dipakai satu rumus dengan memasukkan pengaruh kelelahan karena beban berulang. Faktor tersebut adalah

untuk momen puntir, sedangkan untuk momen lentur yang dipakai faktor Km. Faktor Km yang diambil adalah 2 dan faktor Kt diambil 2.

d. Momen puntir karena madu didapat dari persamaan (2.13) sebagai berikut: Diketahui : F= 2,72 kg D= 17 mm T= F x D T= 2,72 x 17 = 46 kg.mm T=0,046 kgm x 9,8 Nm T= 0,4508 Nm

e. Diameter poros didapat dari persamaan (2.14) sebagai berikut: Diketahui : Km = 2 Kt = 2 σa =20,09 Nm M=259.397,071 Nm T = 0,4508 Nm

40 Rumus : ds ≥ *( ) √ + 1/3 ds ≥* √ + 1/3 ds ≥ 11,383 Nm Keterangan:

= Faktor koreksi lentur Kt = Faktor koreksi puntir ds = Diameter poros (mm) M = Momen lentur (Nm) T = Momen puntir (Nm)

τα = Tegangan geser yang diijinkan (Nm).

f. Tegangan yang terjadi pada poros didapat dari persamaan (2.15) sebagai berikut:

τ

hitung=

τ

hitung=

τ

hitung=

116,219 kg/mm2τ

hitung=

116,219 kg/mm2 x 9,8 Nmτ

hitung=

0,898 Nm T = Torsi/Momen puntir (Nm)Dari perhitungan diatas diperoleh poros dengan diameter 17 mm aman untuk digunakan. Hal ini karena

τ

hitung≤ τ

izin aman yaitu 0,898 ≤ 20,09 Nm. Ukuran poros 17 mm dipilih karena menyesuaikan dengan bantalan yang ada di pasaran.4.2 Penentuan Kinerja Mesin Peniris Madu 4.2.1 Uji kekuatan konstruksi rangka mesin

Pada pengujian kekuatan konstruksi mesin peniris madu dilakukan dengan pengujian tekan pada rangka mesin, pengujian pembebanan material seberat 15 kg selama 30 menit untuk mengetahui kekuatan konstruksi rangka terhadap getaran dan pembebanan pada saat penggunanaan mesin peniris madu dan pengujian fungsi mesin peniris madu.

Pengujian tekan rangka ini dilakukan dengan cara menekan satu sisi rangka sementara satu sisi rangkanya berada di lantai. Pengujian ini bertujuan untuk mengetahui kekuatan konstruksi rangka terhadap getaran.

Pengujian pembebanan ini dilakukan dengan memberikan beban pada konstruksi rangka seberat 15 kg (data penimbangan beban) selama 30 menit, pengujian ini bertujuan untuk mengetahui kekuatan konstruksi rangka terhadap beban. Dari pengujian tekan dan pembebanan maka kekuatan dari konstruksi rangka mesin peniris madu ini dikatakan berhasil dan aman untuk digunakan.

Pengujian fungsi ini dilakukan dengan memutar tabung peniris madu selama beberapa menit tanpa memasukkan beban pada tabung putar, pengujian fungsi ini bertujuan untuk mengetahui putaran tabung dan fungsi komponen lainnya dapat berjalan dengan baik atau tidak. Dari pengujian fungsi tersebut didapatkan hasil yaitu semua fungsi dari komponen berjalan dengan baik dan tidak terjadi getaran berlebih.

Gambar 4.11 Pengujian Fungsi Mesin

4.2.2 Uji kinerja mesin peniris madu

Setelah dilakukan uji kinerja dari mesin peniris madu ini dapat disimpulkan bahwa mesin dapat bekerja maksimal sesuai dengan harapan. Madu yang putar dapat ditiriskan dengan maksimal, tetapi masih terdapat berbagai kekurangan dalam mesin ini. Pengujian kinerja pada mesin peniris madu yaitu dengan membeli madu dari petani lokal kemudian dilakukan pengujian sebanyak dua kali. Pengujian pertama madu ditimbang terlebih dahulu menggunakan timbangan analitik dengan berat 69,35 gr. Selanjutnya madu dimasukkan ke dalam tabung putar untuk ditiriskan dalam waktu 1 menit, setelah ditiriskan sarang madu dari hasil penirisan ditimbang kembali dengan berat madu sesudah ditiriskan adalah 14,05 gr.

42 Pada pengujian kedua madu ditimbang terlebih dahulu dengan berat 120,95 gr selanjutnya madu ditiriskan dalam waktu 1 menit, setelah ditirskan madu dari hasil penirisan ditimbang kembali dengan berat sesudah ditiriskan adalah 26,07 gr.

Jadi penirisan dinyatakan berhasil jika madu dapat ditiriskan secara optimal dengan berat awal 69,35 gr (pengujian 1) dan 120,95 gr (pengujian 2) setelah ditiriskan akan berkurang beratnya menjadi 14,05 gr (pengujian 1) dan 26,07 gr (pengujian 2) dalam waktu 1 menit, maka dinyatakan berhasil meniriskan madu dengan baik. Walaupun tabung penampung belum dapat mengeluarkan madu dengan optimal.

Table 4.2 Data Kinerja Hasil Peniris Madu Waktu (Menit) Berat awal (gr) Berat akhir (gr) Pengujian ke-1 0 0 0 1 69,35 14,05 Pengujian ke-2 0 0 0 1 120,95 26,07

4.2.2.1 Persentase nilai madu

Untuk menentukan persentase nilai madu sebelum ditiriskan dan sesudah ditirskan adalah sebagai berikut:

Persentase hasil madu yang disaring =

x 100

Persentase sarang atau ampas yang dihasilkan =

x 100 Pengujian 1: x 100 = 79,74% x 100 = 20,26% Pengujian 2: x 100 = 78,44% x 100 = 21,55%

Berdasarkan hasil perhitungan persentase nilai madu diatas adalah: Pengujian 1

Berat madu sebelum disaring (madu dan sarang) = 69,35 gram Berat madu setelah disaring = 55,3 gram = 79,74%

Berat sarang setelah disaring = 14,05 gram = 20,26% Pengujian 2

Berat madu sebelum disaring (madu dan sarang) = 120,95 gram Berat madu setelah disaring = 94,88 gram = 78,44%