1

PEMBENTUKAN SAMBUNGAN TEMU PADUAN Al 5083 DENGAN LAS GESEK ALFRIANUS MAINASSY / 20407951

Fakultas Teknologi Industri, Jurusan Teknik Mesin

ABSTRAKSI

Pengelasan adukan gesek (Friction Stir Welding) adalah salah satu teknik penyambungan logam yang memanfaatkan gaya gesek (friction) dan merupakan salah satu prinsip dari perbaikan strukturmikro dan komposisi permukaan, terutama pada paduan aluminium. Pada penelitian ini dilakukan pengelasan paduan aluminium yang terdiri dari paduan Hipoeutektik yaitu A1 5083. Perkakas las yang digunakan dalam penelitian ini adalah baja kecepatan tinggi atau High Speed Steel (HSS). Pengelasan adukan gesek terdiri dari 1,2,3 dan 4 kali lewat pengelasan (1-4 pass). Pengelasan ini dilakukan pada kecepatan putar 1200 rpm dan kecepatan gerak 5-7 mm/menit. Specimen yang digunakan Al seri 5083 Dari hasil

pengamatan yang dilakukan, strukturmikro logam induk Al-α dan partikel MgMn, pada saat mengunakan mata pahat segitiga penyebaran partikel MgMn di matriks Al-α terlihat jelas dan partiker lebih besar. Dan pada saat menggunakan mata pahat kerucut Partikel-partikel MgMn yang terbentuk pada bagian adukan terlihat lebih halus, dan tersebar merata pada matrik Al-α setelah dilakukan pengelasan gesek. Partikel-partikel MgMn tesebut juga semakin halus dengan bertambahnya jumlah pengelasan hingga 4 kali (4 pass). Jumlah partikel-partikel MgMn yang terdistribusi pada sambungan las Al-5083 dengan pahat kecurut lebih banyak dan lebih padat dibandingkan dengan menggunakan mata pahat segitiga.

Kata Kunci : Paduan, Al 5083, Partikel , MgMn PENDAHULUAN

Pengembangan bahan untuk kapal laut, pesawat terbang semakin berkembang, bahan yang digunakan dalam riset adalah AlMg kini mulai dikembangkan bahan baru dari paduan Al 5083, karena paduan Al 5083 memiliki kekerasan dan ketahanan korosi lebih baik dibandingkan bahan AlMg yang selama ini dipergunakan, AlMg merupakan paduan aluminium dalam kelompok aluminium seri 5xxx yang banyak dipergunakan untuk bahan struktur berkekuatan menengah, misalnya pada bahan konstruksi rumah, badan mobil dan jembatan, badan pesawat terbang kapal laut. Di dalam perkembangan bahan paduan A1 5083 bahan tersebut sangat baik dan sudah mengalami riset – riset panjang dalam uji kekerasan maupun daya las pada bahan lainnya, maka penyambungan bagian kapal

harus dilakukan dengan baik dan mendapatkan hasil akhir penyambungan yang sempurna.

Seiring dengan hal tersebut maka perlu dilakukan penelitian-penelitian dalam proses penyambungan bagian pesawat terbang ataupun kapal menjadi lebih mudah dan memiliki kekuatan yang optimal. Proses penyambungan paduan Al-5083 sebelumnya dilakukan dengan proses pengadukan, maka dalam penelitian ini akan coba dilakukan dengan cara pengelasan adukan gesek tekan sebagai pembentuk sambungan las.

LANDASAN TEORI Aluminium

Aluminium adalah golongan dari jenis logam Non-Ferrous yang memiliki kelebihan tertentu dibandingkan logam lainnya yang dipergunakan dalam dunia industri, aluminium merupakan logam

2 ringan, mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik dan sifat-sifat baik lainya sebagai sifat logam, selain itu aluminium juga mempunyai sifat mampu bentuk (Wrought alloy) dimana paduan alumunium ini dapat dikerjakan atau diproses baik dalam pengerjaan dingin maupun pengerjaan panas (dengan peleburan). Karena sifat-sifat inilah maka banyak dilakuan penelitian untuk meningkatkan kekuatan

mekaniknya, diantaranya dengan menambahkan unsur-unsur seperti : Cu, Mg, Si, Mn, Zn, Ni, dan sebagainya, baik dicampur secara satu persatu maupun secara bersama-sama, bahan-bahan tersebut juga memberikan sifat-sifat baik lainya seperti ketahanan korosi, ketahanan aus, koefisien pemuaian rendah. Material ini dipergunakan dalam bidang yang sangat luas, bukan saja untuk peralatan rumah tangga tetapi juga dipakai untuk keperluan material pesawat terbang, mobil, kapal laut, kontruksi dan sebagainya, aluminium terbagi dalam dua jenis yaitu alumunium cetak atau cor (cast product) dan aluminium tempa (wrought product). Sifat-sifat Aluminium

Aluminium memiliki beberapa sifat yang menguntungkan, sehingga aluminium banyak dipergunakan dalam dunia industri dan konstruksi berkekuatan menengah, adapun sifat-sifat aluminium tersebut, yaitu:

1. Ringan

Aluminium tergolong dalam jenis logam yang sangat ringan, beratnya jenisnya sekitar 2720 kg/m³, sehingga aluminium banyak dpergunakan dalam pembuatan alat-alat dan benda-benda yang membutuhkan berat ringan namun kekuatan yang baik seperti bodi mobil, pesawat, dan rangka konstruksi berkekuatan sedang.

2. Tahan karat.

Aluminium merupakan salah satu logam yang memiliki daya tahan terhadap korosi yang

cukup baik, berbeda dengan beberapa logam lain mengalami pengikisan bila terkena oksigen, air atau bahan kimia lainnya. Namun reaksi kimia dapat menyebabkan korosi pada logam tersebut.

3. Hantar listrik yang baik.

Aluminium memiliki daya hantar listrik yang cukup baik yaitu, kurang lebih 65 % dari daya hantar tembaga. Disamping itu aluminium lebih liat sehingga lebih mudah diulur menjadi kawat. Klasifikasi Aluminium

Aluminium diklasifikasikan dalam beberapa jenis golongan tergantung dari proses pencetakannya dan penggunaannya, karena aluminium jenis logam yang memiliki sifat mampu betuk yang baik, logam aluminium mampu mengganti logam lain seperti baja, tembaga, dan lainnya. Penggunaannya secara volumetric telah melampaui konsumsi tembaga, timah, timbal, seng secara bersama-sama.

Aluminium merupakan bahan baku yang mudah diperoleh, mempunyai produksi yang unggul, sifat mekanik dan sifat fisik yang menguntungkan dan harga relatif murah. Aluminium merupakan logam ringan karena mempunyai berat jenis yang ringan. Selain itu dalam paduan alumunium juga ditambahkan beberapa paduan yang lain sesuai dengan penggunaan alumunium tersebut, sebagai penambah kekuatan mekaniknya yang sangat mengikat yaitu Cu, Mg, Si, Mn, Zn, Ni dan lainnya.

Dalam meningkatkan sifat mekanik aluminium terutama kekuatan tariknya dilakukan perpaduan dengan unsur Tembaga (Cu), Besi (Fe), Magnesium (Mg), Seng (Zn), Silikon (Si) sesuai dengan Aluminium Assosiation paduan Al terdiri-dari produk tempa (wrought) dan cor (cast), Klasifikasi produk tempa (Wrought) berdasarkan standar internasional

Pengaruh Unsur Paduan Terhadap Aluminium

3 Spesifikasi aluminium di dunia berbeda beda di setiap negara tergantung dari negara yang mengeluarkan standarisasi untuk jenis-jenis aluminium yang ada dinegara masing-masing, yang sangat terkenal dan sempurna adalah standar AA (Aluminium Assosciation) yang ada di Amerika, didasarkan atas standar terdahulu. Paduan dengan unsur-unsur yang ditambahkan yaitu :

1. Al-murni. 2. Al-Cu. 3. Al-Mn. 4. Al-Si. 5. Al-Mg. 6. Al-Mg-Si. 1. Al-Murni.

Alumunium murni merupakan alumunium dengan komposisi kemurnian aluminium dengan kadar kemurniannya mencapai 99.85 %, dan ada juga yang mencapai 99,999 %.

menunjukkan sifat-sifat fisik Al dan tabel 2.5 menunjukan sifat-sifat mekaniknya. Sifat ketahanan korosi dapat berubah menurut kemurnian aluminium. Untuk kemurnian 99,0 % atau diatasnya dapat bertahan bertahun-tahun, sedangkan untuk hantaran listrik aluminiumnya kira-kira 65 % dari hantaran listrik tembaga.

2. Al-Cu.

Tembaga ditambahkan untuk meningkatkan kekuatan dalam paduan aluminium, jumlah paduanya dibatasi agar tidak mengurangi sifat mampu tuangnya, diatas batas kelarutannya tembaga akan bersenyawa dengan aluminium membentuk endapan Cu Al2 (fasa ß) yang bersifat keras dan rapuh, hal ini menyebabkan timbulnya sifat yang merugikan dan sifat itu dapat diperbaiki dengan proses perlakuan panas, sehingga fasa tersebut akan berubah menjadi fasa α yang bersifat lebih liat dan tidak rapuh, hal ini disebabkan endapan Cu Al2 akan

terbentuk kembali dengan sifat yang lebih homogen dan merata.

Jumlah fasa yang terbentuk dipengaruhi oleh jumlah kadar tembaga yang terkandung , sehingga kekerasan dan kekuatan paduan akan meningkat (setelah proses perlakuan panas), biasanya 2-5% Cu di tambahkan untuk mendapatkan sifat optimal baik untuk kekuatannya maupun keliatannya. Kandungan tembaga juga membrikan sifat ketahanan korosi dan keausan yang baik pada aluminium.

Sedangkan untuk komposisi standarnya adalah Al-4%, Cu-0,5%, Paduan yang mengandung Cu mempunyai ketahanan korosi yang tinggi. Paduan tembaga biasanya dipakai pada aluminium yang dipergunakan untuk pembuatan bagian pesawat terbang.

3. Al-Mn.

Unsur paaduan mangan dalam aluminium berfungsi untuk menambah kekuatan pada aluminium tersebut tanpa mengurangi sifat ketahanan korosinya. Kelarutan padat maksimum terjadi pada temperatur eutektik adalah 1,82% dan pada 500ºC 0,36%, sedangkan pada temperatur biasa kelarutannya hampir 0%. Paduan 1,2%Mn dan Al-1,2%Mn-1,0%Mg dinamakan paduan 3003 dan 3004 yang dipergunakan sebagai paduan tahan korosi tanpa perlakuan panas.

4. Al-Si.

Kandungan Si pada aluminium memberikan beberapa keuntungan seperti hasil permukaan yang baik. Paduan Al-Si sangat baik kecairannya tanpa kegetasan panas dan sangat baik untuk paduan coran (cast), sebagai bahan tambahan Si mempunyai ketahanan korosi yang baik, ringan, koefisien muai yang kecil dan sebagai penghantar listrik yang baik juga panas koefisien pemuaian termalnya sangat rendah. Oleh karena itu paduan ini mempunyai koefisien yang

4 rendah apabila ditambah Si lebih banyak. Penentuan kadar silikon dalam aluminium perlu sangat diperhatikan karena pengaruhnya sangat besar semakin tinggi kadar silikon sapai tercapainya titik eutektik dalam aluminium maka akan meningkatnkan sifat kekuatannya tetapi sifat keuletannya akan semakin menurun., dengan adanya titik eutektik pada kadar silikon sekitar 11,6 % dengan temperatur yang relatif rendah maka sifat mampu tuang paduan Al-Si menjadi sangat baik, dan masalah-masalah yang berhubungan dengan penyusutan dapat dikurangi seminimal mungkin, sehingga dengan adanya unsur Si didalam paduan akan memperbaiki sifat mampu tuang dan penyusutan yang terjadi. Hal ini merupakan faktor yang utama didalam pengecoran Al-Mg tersebut.

Paduan aluminium merupakan paduan AL-Si dengan kandungan Si mencapai 20%, struktur akhir terdiri-dari dendritik fasa-ß ditambah struktur campuran eutektik Al-si, proses pembentukan pada komposisi ini terjadi secara tidak langsung tetapi melalui fasa cair padat, sehingga struktur akhir adalah kaya akan silikon sebagai struktur utamanya ditambah struktur campuran eutektik sebagai struktur tambahan. 5. Al-Mg.

Pengaruh Mg di dalam paduan Al-Mg mempunyai pengaruh yang hampir sama dengan pengaruh Cu didalam paduan aluminium. Magnesium larut sebagai fasa α, sedangkan diatas batas kelarutannya magnesium hadir dalam bentuk fasa β, fasa β merupakan fasa yang lunak dan berukuran besar, sehingga sedikit sekali menimbulkan efek pengerasan terhadap paduan.

Pengaruh penting dari elemen ini dalam paduan Al-Mg yaitu bersama dengan Si membentuk persenyawaan MgMn. Dengan adanya persenyawaan tersebut didalam paduan Al-Mg maka sifat mekanis dapat ditingkatkan, karena

kemungkinan mendapatkan pengaruh pengerasan akibat pengendapan, yaitu setelah dilakukan proses perlakuan panas terhadap paduan. Magnesium juga berpengaruh terhadap peningkatan ketahanan korosi pada Al-Mg, tetapi sebaliknya unsur ini mengurangi sifat mampu tuang dari paduan dan mempunyai kecenderungan yang tinggi untuk teroksidasi pada waktu peleburan paduan tersebut. Pada tabel 2.7 menunjukan sifat mekanik dari paduan Al-Mg. Gambar 2.2 menunjukan diagram fasa dari paduan Al-Mg yang termasuk tipe hipoeutekti yang mempunyai titik lebur 638 ºC untuk 5 % Mg

6. Al-Mg-Mn.

Paduan AlMgMn ini mempunyai kekuatan yang kurang untuk bahan tempaan (wrought) dibandingkan dengan paduan lainya, tetapi sangat liat, sangat baik mampu bentuknya pada temperatur biasa,untuk proses ektrusi dan sebagainya. Jika sedikit Mg ditambahkan kepada Al pengerasan penuaan sangat jarang terjadi, tetapi apabila secara simultan mengandung Mn, maka dapat dikeraskan dengan penuaan panas setelah perlakuaan pelarutan.

Pengelasan Adukan Gesek (Friction Stir Welding)

Pengelasan adukan gesek merupakan pengelasan dalam kondisi padat (solid-state). Pengelasan ini dapat menyambung sisi dua buah lempengan yang disejajarkan dan tumpang tindih seperti yang ditunjukkan pada gambar 2.4. Perkakas las berbentuk silinder yang ujungnya terdiri dari punggung (shoulder) untuk menekan bagian las dan pin untuk mengaduk bagian sambungan las. Perkakas las diputar dengan kecepatan antara 1200 rpm dengan pin diposisikan antara bagian yang akan disambung. Gesekan antara pin dan logam dapat mencapai temperatur hingga 1200°C, sehingga logam disekelilingnya menjadi plastis dan proses adukan akan terjadi.

Punggung perkakas las ditekan pada permukaan bagian las dan bergerak kearah bagian sambungan lain dengan kecepatan antara 0,5-2mm per detik.

Pengelasan Gesek

(Friction Stir Welding).

Pengelasan Adukan Gesek Pada Al-5083.

Untuk mendapatkan hasil las yang optimal, bahan dan bentuk punggung serta pin di desain sedemikian rupa. Bahan perkakas las yang digunakan tergantung kepada logam yang akan disambung. Perkakas las berbahan seperti baja kecepatan tinggi (HSS), baja perkakas H13, dan D3 digunakan untuk menyambung logam aluminium, magnesium dan cooper. Sedangkan paduan tungsten seperti tungsten karbida (WC), tungsten rehenium (W-25%Re) dan polycrystal cubic boron nitrate

digunakan untuk menyambung logam yang lebih keras seperti baja, nikel dan titanium. Bentuk perkakas las juga bervariasi seperti punggung rata, bergelombang dan mangkok terbalik dikombinasikan dengan pin berbentuk

5 Punggung perkakas las ditekan pada

bagian las dan bergerak kearah bagian sambungan lain dengan kecepatan

Friction Stir Welding).

Adukan Gesek Pada Paduan Untuk mendapatkan hasil las yang optimal, bahan dan bentuk punggung serta pin di desain sedemikian rupa. Bahan perkakas las yang digunakan tergantung kepada logam yang akan disambung. Perkakas las berbahan seperti baja cepatan tinggi (HSS), baja perkakas H13, dan D3 digunakan untuk menyambung logam aluminium, magnesium dan cooper. Sedangkan paduan tungsten seperti tungsten karbida (WC), 25%Re) dan polycrystal cubic boron nitrate (PCBN) k menyambung logam yang lebih keras seperti baja, nikel dan titanium. Bentuk perkakas las juga bervariasi seperti punggung rata, bergelombang dan mangkok terbalik dikombinasikan dengan pin berbentuk

silinder, kerucut dan oval dengan permukaan rata, ulir dan kombinasinya. Posisi dudukan shoulder atau mata las dapat dilihat pada gambar 2.6

sudut dan arah putaran pada shoulder sangat perlu diperhatikan, begitu juga besarnya putaran pada mata las, ini mempengaruhi pencapaian titik luluh dari bahan yang dilas gesek.

Ukuran kedalaman mata Shoulder harus lebih pendek dari bahan atau sampel yang dilas.

Posisi Shoulder Dalam Proses Pengelasan Adukan Gesek.

Strukturmikro hasil las adukan gesek yang teridiri dari daerah bagian adukan (stir zone), bagian pengaruh panas secara termomekanik (thermomechanical affected zone) dan bagian pengaruh panas (heat affected zone), sebagaimana ditunjukkan pada gambar 2.7. Bagian adukan (stir zone) mengalami laju tegangan dan regangan tertinggi serta temperatur yang tinggi. Kombinasi ini menyebabkan bagian ini terjadi rekristalisasi dinamik. Strukturmikro bagian adukan ini sangat tergantung pada bentuk perkakas las, kecepatan rotasi dan translasi, tekanan dan karakteristik bahan yang akan disambung. Disamping itu,

bagian ini juga merupakan bagian yang terdeformasi. Pada bagian pengaruh panas secara termomekanik (thermomechanical heat affcted zone) terjadi pengkasaran penguat presipitat tetapi tidak ada rekristalisasi dinamik. Sedangkan panas pada bagian pengaruh panas (

zone) selama pengelasan panasnya hanya menumbuhkan butir-butir saja.

silinder, kerucut dan oval dengan n kombinasinya. atau mata las 6. kemiringan sudut dan arah putaran pada shoulder sangat perlu diperhatikan, begitu juga besarnya putaran pada mata las, ini mempengaruhi pencapaian titik luluh dari Ukuran kedalaman mata Shoulder harus lebih pendek dari bahan atau sampel yang

Dalam Proses

Strukturmikro hasil las adukan gesek yang teridiri dari daerah bagian pengaruh panas thermomechanical ) dan bagian pengaruh panas ), sebagaimana ditunjukkan pada gambar 2.7. Bagian ) mengalami laju tegangan dan regangan tertinggi serta gi. Kombinasi ini menyebabkan bagian ini terjadi rekristalisasi dinamik. Strukturmikro bagian adukan ini sangat tergantung pada bentuk perkakas las, kecepatan rotasi dan translasi, tekanan dan karakteristik bahan yang akan disambung. Disamping itu,

ini juga merupakan bagian yang terdeformasi. Pada bagian pengaruh panas thermomechanical ) terjadi pengkasaran penguat presipitat tetapi tidak ada rekristalisasi dinamik. Sedangkan panas pada bagian pengaruh panas (heat affected ) selama pengelasan panasnya hanya

6 Beberapa jenis pengelasan adukan gesek.

Bila secara umum sambungan logam hasil las mensyaratkan kekerasan dan kekuatan yang sama atau lebih dibandingkan dengan logam induknya, disamping tegangan sisa yang rendah. Sebaliknya sambungan las paduan AlMgMn hasil pengelasan masih mempunyai kekerasan dan kekuatan tidak terlalu tinggi dibandingkan dengan logam induknya. Pengelasan adukan gesek telah dicoba untuk beberapa paduan Al. Walaupun sifat plastis menjadi lebih baik, tetapi kekuatan dan kekerasan relatif tetap atau lebih rendah dibandingkan dengan logam induknya. Perubahan sifat ini dikarenakan butir-butir penyusun paduan jauh lebih halus, disamping partikel penguatnya menjadi lebih besar. Disisi lain, penelitian pengelasan adukan gesek untuk membentuk komposit metal matrik dengan penguat partikel keramik menunjukan bahwa bagian sambungan las lebih kuat dibandingkan dengan logam induknya. Akan tetapi informasi sambungan las AlMg sangat terbatas, walaupun jumlah

bahan ini banyak digunakan untuk

produk bahan

konstruksi menengah.

Bagian Sambungan Las Paduan Al 5083 Setelah Dilas Adukan Gesek PROSEDUR PENELITIAN Diagram Alir

Bahan Percobaan

Bahan yang dipakai yaitu paduan

hipoeutekti aluminium-magnesium terdiri dari fasa utama aluminium dengan fiber Mn dan paduan lain yang terdistribusi pada matrik aluminium. Bahan paduan hipoeutekti yang digunakan dalam penelitian ini adalah paduan Al 5083. Cu (%) Si (%) Mg (%) Zn (%) Fe (%) Mn (%) Ni (%) Zn (%) Ti (%) Al (%) 0.10 0.4-0.7(A ) 4.0-4.9 0.25 0.40 0.40 -0.10 0.00 0.25 0.15 79.6 0 Bai Mul ai Studi Material: Paduan Al 5083

• Pemotongan specimen berukuran 700 x 500 x 100 mm

• Pengelasan gesek specimen dengan kecepatan gerak 6-7 mm/menit,

Pengujian (Metalografi

dan

Selesai

7 Komposisi paduan tersebut ditunjukkan pada tabel

Proses Pengelasan

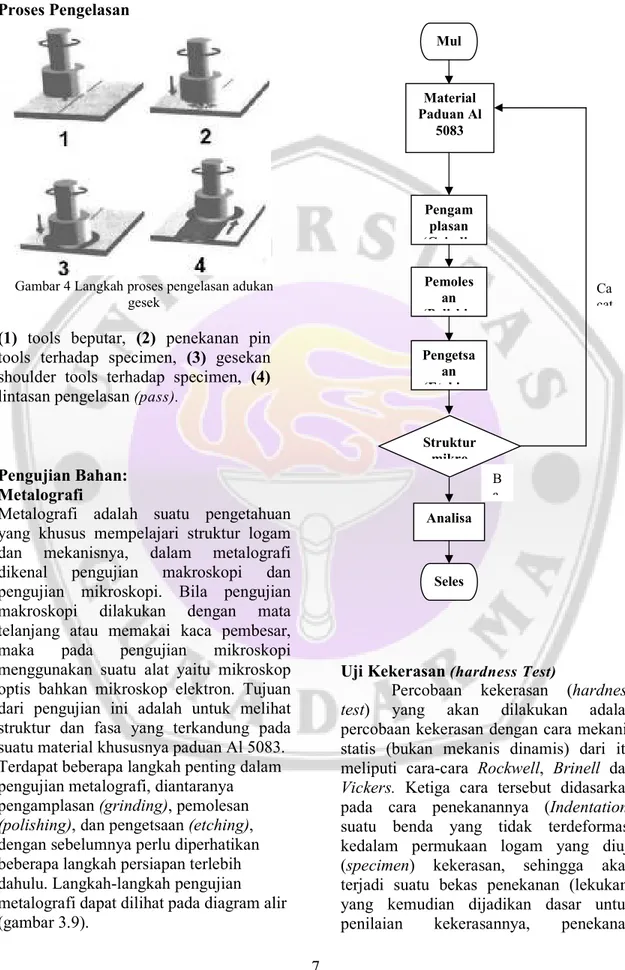

Gambar 4 Langkah proses pengelasan adukan gesek

(1) tools beputar, (2) penekanan pin tools terhadap specimen, (3) gesekan shoulder tools terhadap specimen, (4) lintasan pengelasan (pass).

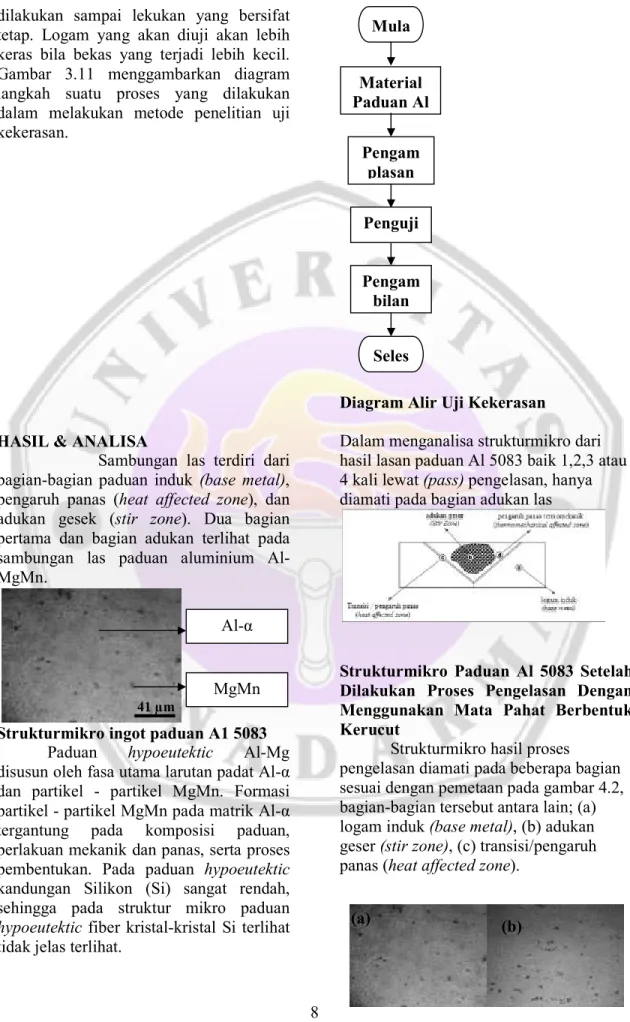

Pengujian Bahan: Metalografi

Metalografi adalah suatu pengetahuan yang khusus mempelajari struktur logam dan mekanisnya, dalam metalografi dikenal pengujian makroskopi dan pengujian mikroskopi. Bila pengujian makroskopi dilakukan dengan mata telanjang atau memakai kaca pembesar, maka pada pengujian mikroskopi menggunakan suatu alat yaitu mikroskop optis bahkan mikroskop elektron. Tujuan dari pengujian ini adalah untuk melihat struktur dan fasa yang terkandung pada suatu material khususnya paduan Al 5083. Terdapat beberapa langkah penting dalam pengujian metalografi, diantaranya pengamplasan (grinding), pemolesan (polishing), dan pengetsaan (etching), dengan sebelumnya perlu diperhatikan beberapa langkah persiapan terlebih dahulu. Langkah-langkah pengujian metalografi dapat dilihat pada diagram alir (gambar 3.9).

Uji Kekerasan (hardness Test)

Percobaan kekerasan (hardness test) yang akan dilakukan adalah percobaan kekerasan dengan cara mekanis statis (bukan mekanis dinamis) dari itu meliputi cara-cara Rockwell, Brinell dan Vickers. Ketiga cara tersebut didasarkan pada cara penekanannya (Indentation) suatu benda yang tidak terdeformasi kedalam permukaan logam yang diuji (specimen) kekerasan, sehingga akan terjadi suatu bekas penekanan (lekukan) yang kemudian dijadikan dasar untuk penilaian kekerasannya, penekanan

Ca cat Mul ai Material Paduan Al 5083 Pengam plasan (Grindin Pemoles an (Polishin Pengetsa an (Etching Struktur mikro Seles ai Analisa B a

8 dilakukan sampai lekukan yang bersifat tetap. Logam yang akan diuji akan lebih keras bila bekas yang terjadi lebih kecil. Gambar 3.11 menggambarkan diagram langkah suatu proses yang dilakukan dalam melakukan metode penelitian uji kekerasan.

Diagram Alir Uji Kekerasan HASIL & ANALISA

Sambungan las terdiri dari bagian-bagian paduan induk (base metal), pengaruh panas (heat affected zone), dan adukan gesek (stir zone). Dua bagian pertama dan bagian adukan terlihat pada sambungan las paduan aluminium Al-MgMn.

Strukturmikro ingot paduan A1 5083 Paduan hypoeutektic Al-Mg disusun oleh fasa utama larutan padat Al-α dan partikel - partikel MgMn. Formasi partikel - partikel MgMn pada matrik Al-α tergantung pada komposisi paduan, perlakuan mekanik dan panas, serta proses pembentukan. Pada paduan hypoeutektic kandungan Silikon (Si) sangat rendah, sehingga pada struktur mikro paduan hypoeutektic fiber kristal-kristal Si terlihat tidak jelas terlihat.

Dalam menganalisa strukturmikro dari hasil lasan paduan Al 5083 baik 1,2,3 atau 4 kali lewat (pass) pengelasan, hanya diamati pada bagian adukan las

Strukturmikro Paduan Al 5083 Setelah Dilakukan Proses Pengelasan Dengan Menggunakan Mata Pahat Berbentuk Kerucut

Strukturmikro hasil proses

pengelasan diamati pada beberapa bagian sesuai dengan pemetaan pada gambar 4.2, bagian-bagian tersebut antara lain; (a) logam induk (base metal), (b) adukan geser (stir zone), (c) transisi/pengaruh panas (heat affected zone).

Mula Material Paduan Al Pengam plasan Pengam bilan Seles Penguji an Al-α MgMn

41 µm (a) (b)

9 Strukturmikro Paduan Al 5083 Hasil

Pengelasan 1 Kali Lewat (1 Pass); (a) Base Metal, (b) Stir Zone, (c)

Transisi/Heat Affected Zone

Bagian adukan las gesek paduan Al-5083 yang dihasilkan dari 1 sampai 4 kali pengelasan ditunjukkan pada strukturmikro pada gambar 4.4 sampai gambar 4.7. Perbedaan dapat terlihat pada bagian (a) base metal, (b) stir zone, (c) transisi/heat affected zone, yakni pada strukturmikro dan komposisi letak serta persebaran partikel-partikel MgMn yang terdistribusi pada matriks Al-α. Pada bagian stir zone, partikel-partikel MgMn kasar pada bahan asal (ingot) terpotong-potong menjadi partikel-partikel halus atau nugget pada matriks Al-α. Partikel-partikel MgMn pada bagian stir zone semakin jelas terlihat dan semakin padat pada matrik Al-α dengan bertambahnya jumlah pengelasan 4 kali (4 pass). Kemudian bagian transisi, menunjukkan peralihan antara base metal dan bagian adukan yang hanya terkena pengaruh panas (heat affected zone). Strukturmikro Paduan Al 5083 Setelah Dilakukan Proses Pengelasan Dengan Mata Pahat Silinder Kelapa Kerucut

Strukturmikro hasil proses

pengelasan diamati pada beberapa bagian sesuai dengan pemetaan pada gambar 4.2, bagian-bagian tersebut antara lain; (a) logam induk (base metal), (b) adukan geser (stir zone), (c) transisi/pengaruh panas (heat affected zone).

Strukturmikro Paduan Al 5083Hasil Pengelasan1 Kali Lewat (1 Pass); (a) Base Metal, (b) Stir Zone, (c)

Transisi/Heat Affected Zone Gambar 4.8 sampai gambar 4.11, menunjukkan strukturmikro pada bagian adukan las gesek paduan Al 5083 yang dihasilkan dari 1 sampai 4 kali (1 – 4 pass) pengelasan menggunakan mata pahat yang berbentuk silinder dengan kelapa kerucut. Partikel-partikel MgMn yang terbentuk pada bagian adukan terlihat lebih halus, lebih padat dan tersebar merata pada matrik Al-α setelah dilakukan pengelasan gesek. Partikel-partikel MgMn tesebut juga semakin halus dengan bertambahnya jumlah pengelasan hingga 4 kali (4 pass). Jumlah partikel-partikel MgMn yang terdistribusi pada sambungan las paduan Al 5083 dengan pahat kecurut lebih banyak dan lebih padat dibandingkan dengan menggunakan mata pahat kerucut. Formasi tersebut terjadi karena dengan menggunakan mata pahat kerucut tekanan yang dibutuhkan dalam menekan specimen lebih besar dan lama dari penggesekan memakan waktu yang cukup banyak sehingga memiliki partikel- partikel MgMn yang lebih banyak

Kesimpulan

Berdasarkan hasil penelitian

pembentukan sambungan las adukan gesek dengan menggunakan dua buah mata pahat yang berbeda, pada paduan Al-MgMn, maka dapat diambil beberapa kesimpulan sebagai berikut:

1. Paduan hipoeutekti paduan Al-5083 disusun oleh fasa utama larutan padat Al-α dan partikel – partikel MgMn. Pada struktur mikro paduan hipoeutekti partikel – partikel MgMn terlihat jelas. (c)

41 µm

(a) (b)

(c)

10 2. Sambungan las terdiri dari

bagian-bagian adukan gesek (stir zone), daerah transisi pengaruh panas antara paduan induk dengan adukan gesek (heat affected zone), dan paduan induk (base metal). 3. 1 sampai 4 kali (1-4 pass)

pengelasan adukan gesek membuat fiber-fiber Mn terpecah dan menjadi partikel-partikel halus dengan bentuk mendekati bulat, serta terdistribusi lebih seragam, baik pada interior maupun pada batas butir matrik Al-α pada bagian adukan.

4. Dengan mengunakan mata pahat kerucut struktur mikro lebih solid/padat dan jika menggunakan mata pahat silinder kepala kerucut struktur mikro menjadi lebih harus dan partikel MgMn tersebar lebih banyak pada Al-α.

5. Diameter partikel MgMn pada logam induk rata-rata mencapai angka sekitar 11,6 µm, berbeda dengan hasil yang ditunjukkan pada proses pengelasan adukan gesek. Selama proses pengelasan adukan gesek, partikel MgMn pada bagian adukan terpecah atau terpotong-potong, dan memiliki ukuran diameter partikel rata-rata sekitar 6,60 µm dengan menggunakan mata pahat silinder kepala kerucut sedangkan diameter partikel MgMn yang menggunakan mata pahat kerucut berdiameter 8,03 µm.

Dari hasil yang diperoleh dengan

menggunakan mata pahat silinder kerucut mencapai kekerasan yang terbesar pada saat proses 4 pas sebesar 125.4, 96.6, 108.7, 118.8, 110.3, 111.9, 101.9 pada bagian adukan las, sedangkan dengan menggunakan mata pahat kecurut partikel – partikel MgMn menjadi lebih solid sehingga menbuat tingkat kekerasanya pun meningikat pada proses las 4 pas mencapai

107.1 113.3 113 131.8 pada bagian adukan las lebih besar di banding dengan

menggunakan mata pahat silinder kerucut. DAFTAR PUSTAKA

[1] Microstructural refinement of a cast hypereutectic Al-30Si alloy by friction, A.G. Rao, B.R.K.Rao, V.P Deshmukh, A.K.Shah, B.P.Kashyap Materials Letters 63 ( 2009 ) 2628 – 2630.

[2] Davis, J.R., Aluminium and Aluminium Alloy, Ohio,: ASM International 1994.

[3] Surdia, T. dan Saito, S., Pengetahuan Bahan Teknik, Jakarta,: Pradnya Paramita 1995.

[4] Google, diagram Fasa AlMg, Oktober 2011

[5] Google, Aluminium Alloy Ingot, http://www.alibaba.com/product-gs/249020262/Aluminum_Alloy.htm l, Oktober 2011 [6] http://id.wikipedia.org/wiki/Magnesi um, Oktober 2011 [7] http://id.wikipedia.org/wiki/Alumini um, Oktober 2011 [8] http://www.tradekorea.com/product-detail/P00010392/JIS_Aluminum_ Alloys_Ingot_for_Casting.html [9] Google, Chemical Composision Of

Aluminium Alloys,

http://www.makenalloys.com/html/c hemical_compostion.html, Juli 2011. [10] Dieter, G.E., penerjemah Sriati Djaprie, Metalurgi Mekanik, Edisi 3, Erlangga, Jakarta, 2000.

[11] Kusworo, E dan Hadi, S., Pengujian Logam, ISBN,: Humaniora Utama Bandung 1999.

[12] LIPI – Pusat Penelitian Metalurgi, Divisi Pengujian Bahan, Panduan Uji Kekerasan (Hardness Test), LIPI, 1993.

[13] 2011Google, Friction Stir Welding,

http://aluminium.matter.org.uk

/content/html/eng/default.asp?catid= 205&pageid=2144416862, Oktober 2011.