JENIS KAYU DARI HUTAN RAKYAT

ELA MARLIANA

E24080039

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

BOGOR

2013

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Karakteristik Hasil

Fumigasi Amonia dan Daya Tahan Lapisan Finishing Berpelarut Air Pada Beberapa Jenis Kayu dari Hutan Rakyat adalah benar-benar hasil karya saya

sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan manapun diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Februari 2013

Ela Marliana NRP. E24080039

ABSTRAK

ELA MARLIANA. Karakteristik Hasil Fumigasi Amonia dan Daya Tahan

Lapisan Finishing Berpelarut Air Pada Beberapa Jenis Kayu dari Hutan Rakyat. Dibimbing oleh I WAYAN DARMAWAN.

Kayu rakyat pada umumnya memiliki warna pucat, tidak awet, dan memiliki penampilan yang kurang diminati. Cara yang dapat dilakukan untuk mengatasi hal tersebut adalah dengan melakukan proses finishing pada kayu. Fumigasi adalah salah satu cara untuk mengubah warna alami kayu menjadi lebih gelap dengan menggunakan bantuan larutan amonia. Produk mebel sebelum dipasarkan biasanya dilapisi terlebih dahulu agar penampilan produk kayu tersebut lebih menarik dan mengurangi terjadinya kerusakan permukaan. Pelapis yang digunakan pada penelitian ini adalah bahan pelapis dengan pelarut air (Finishing waterbased), dimana bahan pelapis tersebut tidak mengandung racun sehingga lebih ramah lingkungan. Penelitian ini bertujuan untuk mengetahui perubahan warna dan daya tahan kayu rakyat setelah proses fumigasi terhadap rayap kayu kering (Cryptotermes cynocephallus Light), mengetahui daya lekat (cross cut) bahan finishing waterbased, serta untuk mengetahui daya tahan lapisan finishing waterbased terhadap bahan kimia rumah tangga, panas dan dingin. Hasil penelitian menunjukkan bahwa, perubahan warna yang mencolok terjadi pada kayu nangka, mahoni, jati, sawo dan rasamala, sedangkan perubahan warna yang kurang mencolok terjadi pada kayu angsana, manii dan kaboril. Fumigasi amonia dapat meningkatkan ketahanan kayu terhadap serangan rayap kayu kering, dimana kehilangan berat contoh uji yang difumigasi lebih kecil dibandingkan kehilangan berat contoh uji yang tidak difumigasi. Finishing dengan menggunakan bahan finishing berpelarut air memiliki daya tahan yang baik terhadap bahan kimia rumah tangga pada interval waktu satu jam dan 24 jam serta panas dan dingin. Hasil uji cross cut menunjukkan bahwa, bahan finishing

waterbased memiliki daya lekat yang baik pada permukaan kayu.

Kata kunci: kayu rakyat, fumigasi amonia, finishing waterbased, rayap kayu kering

ABSTRACT

ELA MARLIANA. Characteristic of Result of Ammonia Fumigation and

Finishing Waterbased Coat Durability on Several Community Wood Species. Supervised by I WAYAN DARMAWAN.

Wood from community forest in general have a pale color, not durable, and has a less attractive appearance. Wood finishing was one of the ways to solve these problem. Ammonia fumigation was one method to change the natural wood’s color. Before marketed, furniture usually coated in order to make the better appearance and reduce the surface erosion. Waterbased wood finish used in this study did not containe toxic and ecofriendly. The purpose of study is to determine color change and durability of wood from community forest after the fumigation of dry wood termites (Cryptotermes cynocephallus Light), determine the cross cut of finishing waterbased, and to determine the durability of finishing waterbased layer for chemical household, hot, and cold. Result of this study showed that jackfriut wood, mahogany wood, teak wood, manilkara wood, and

vi

rasamala wood occur significant color changes while angsana wood, manii wood, and kaboril wood didn’t occur significant color change. Ammonia fumigation can increase the resistance of wood to dry wood termite attack, where the weight loss of ammonia fumigated wood was smaller than weight loss sample of unfumigated wood. Waterbased wood finished have good resistance to chemical household at one hour and 24 hours intervals and have good resistance to heat and cold. Cross cut result showed that waterbased wood finished have good adhesion at wood surface.

Key words : social forest, fumigation of ammonia, finishing waterbased, dry wood termite

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada

Departemen Hasil Hutan

KARAKTERISTIK HASIL FUMIGASI AMONIA DAN DAYA TAHAN LAPISAN FINISHING BERPELARUT AIR PADA BEBERAPA

JENIS KAYU DARI HUTAN RAKYAT

ELA MARLIANA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

BOGOR

2013

LEMBAR PENGESAHAN

Judul Skripsi : Karakteristik Hasil Fumigasi Amonia dan Daya Tahan Lapisan

Finishing Berpelarut Air Pada Beberapa Jenis Kayu dari Hutan

Rakyat Nama : Ela Marliana NIM : E24080039

Menyetujui: Dosen Pembimbing,

Prof. Dr. Ir. I Wayan Darmawan, M.Sc NIP.1966 0212 199103 1 002

Mengetahui,

Ketua Departemen Hasil Hutan

Prof. Dr. Ir. I Wayan Darmawan, M.Sc. NIP: 19660212 199103 1 002

PRAKATA

Puji dan Syukur penulis panjatkan ke hadirat Allah SWT. Berkat rahmat dan hidayah-Nya lah karya ilmiah ini berhasil diselesaikan. Karya ilmiah ini berjudul Karakteristik Hasil Fumigasi Amonia dan Daya Tahan Lapisan Finishing Berpelarut Air Pada Beberapa Jenis Kayu dari Hutan Rakyat. Penelitian ini dilakukan sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Penulis juga menyadari bahwa hasil penelitian ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang bersifat membangun sehingga tulisan ini menjadi lebih baik. Semoga karya ilmiah ini dapat bermanfaat bagi penulis dan pihak-pihak yang membutuhkan.

Bogor, Februari 2013

xii

UCAPAN TERIMA KASIH

Puji syukur penulis panjatkan kehadirat Allah SWT, karena penulis dapat menyelesaikan penelitian dan penulisan karya ilmiah ini dengan baik. Selama penelitian dan penulisan, penulis banyak mendapatkan bantuan serta bimibingan dari berbagai pihak. Oleh karena itu penulis mengucapkan banyak terima kasih kepada :

1. Ibunda tercinta dan seluruh keluarga yang telah memberikan doa, perhatian dan kasih sayang yang tiada henti-hentinya.

2. Bapak Prof. Dr. Ir. I Wayan Darmawan, M.Sc selaku dosen pembimbing yang telah memberikan bimbingan dan arahan kepada penulis.

3. Bapak Dr. Ir. Agus Priyono Kartono, M.Si selaku dosen penguji dan Bapak Prof. Dr. Ir. Imam Wahyudi, M.S selaku ketua sidang.

4. Mbak Esti, Bapak Kadiman dan Bapak Suhada selaku laboran di Laboratorium Teknologi Peningkatan Mutu Kayu Departemen Hasil Hutan Institut Pertanian Bogor

5. Ammar Afif Abdul Azhim S.Hut, Alisa Maulina Jauhari S.Hut, dan Ade Yunia Purnama Putri S.Hut yang telah membantu dan memberikan dukungan selama penelitian hingga penulisan skripsi ini selesai.

6. Lucia Yuliana, Kanti Dewi Rizqiani, dan Gina Apriliana Putri selaku teman satu bimbingan.

7. Seluruh dosen, staf pegawai, laboran, dan bibi di Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

8. Sahabat-sahabat THH 45 atas keceriannya selama ini.

9. Sahabat-sahabat kosan Asyifa: mba Dini, Fatma, Jeani, Keisha, Nita, dan Vita yang telah memberi semangat.

10. Semua pihak yang tidak dapat disebutkan satu persatu yang telah membantu dan mendoakan dalam menyelesaikan skripsi ini.

DAFTAR ISI

PRAKATA ... xi

UCAPAN TERIMA KASIH ... xii

DAFTAR ISI ... xiii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xv DAFTAR LAMPIRAN ... xv PENDAHULUAN ... 16 Latar Belakang ... 16 Tujuan ... 2 Manfaat Penelitian... 2 TINJAUAN PUSTAKA... 2 Jenis Kayu ... 2

Manii (Maesopsis emanii Engl.) ... 2

Angsana (Pterocarpus indicus W)... 3

Jati (Tectona grandis) ... 3

Kaboril / Marasi (Hymenaea courbaril L) ... 3

Mahoni (Swietenia sp.) ... 4

Nangka (Artocarpus heterophyllus) ... 4

Rasamala (Altingia excelsa N) ... 4

Sawo (Manilkara kauki Dubard) ... 5

Fumigasi ... 5

Amonia ... 6

Tanin ... 6

Pengolahan Citra ... 6

Rayap Kayu kering (Cryptotermes cynocephallus Light) ... 7

Finishing ... 8

METODOLOGI PENELITIAN ... 10

Waktu dan Tempat ... 10

Bahan ... 10

xiv

Metode Penelitian ... 11

Proses Fumigasi ... 11

Pengolahan Citra Gambar ... 11

Uji Ketahanan Terhadap Serangan Rayap ... 12

Proses Finishing ... 13

Uji Daya Lekat Bahan Finishing (Uji Cross Cut) ... 13

Uji Ketahan Bahan Finishing Terhadap Panas Dingin ... 14

Uji Ketahanan Bahan Finishing Terhadap Bahan Kimia Rumah Tangga ... 15

HASIL DAN PEMBAHASAN ... 15

Pengaruh Jenis Kayu Terhadap Perubahan Warna Setelah Fumigasi ... 15

Daya Tahan Terhadap Rayap Kayu Kering (Criptotermes cynocephalus) ... 18

Pelapisan Warna Dasar Dengan Filler, Sealer dan Top Coat (Lacquer) ... 19

Daya Lekat Bahan Finishing (Uji Cross Cut)... 23

Daya Tahan Lapisan Finishing Terhadap Panas Dingin ... 23

Daya Tahan Lapisan Finishing Terhadap Bahan Kimia Rumah tangga ... 25

SIMPULAN DAN SARAN ... 27

SIMPULAN ... 27 SARAN ... 27 DAFTAR PUSTAKA ... 27 LAMPIRAN ... 31 RIWAYAT HIDUP ... 39

DAFTAR TABEL

1 Klasifikasi ketahanan terhadap rayap kayu kering ... 122 Klasifikasi daya lekat berdasarkan ASTM D 3359-02 ... 14

3 Klasifikasi kondisi cacat permukaan berdasarkan ASTM D 1654-92(2000) ... 15

4 Presentase kehilangan berat contoh uji ... 18

5 Berat Labur Rata-rata pada kayu yang difumigasi ... 19

6 Berat Labur Rata-rata pada kayu yang tidak difumigasi ... 20

DAFTAR GAMBAR

1 Posisi amonia dan kayu di dalam kilang fumigasi ... 11

2 Perubahan warna kayu hasil fumigasi pada beberapa jenis kayu dengan waktu fumigasi 48 jam dan volume amonia 4 liter. ... 16

3 Diagram selisih indeks warna RGB pada delapan jenis kayu yang difumigasi amonia dalam waktu 48 jam. ... 17

4 Penampilan permukaan kayu tanpa fumigasi setelah dilapisi bahan pelapis waterbased ... 21

5 Penampilan permukaan kayu yang difumigasi setelah dilapisi bahan pelapis waterbased ... 22

6 Uji Ketahanan Panas... ... 24

7 Uji Ketahanan Dingin... 24

8 Grafik klasfikasi kelas daya tahan bahan finishing terhadap panas dan dingin ... 24

9 Uji daya tahan bahan kimia rumah tangga ... 25

10 Grafik Klasifikasi kelas daya tahan finishing setelah dilakukan pengujian selama 1 jam ... 26

11 Grafik Klasifikasi kelas daya tahan finishing setelah dilakukan pengujian selama 24 jam... 26

DAFTAR LAMPIRAN

1 Nilai rata-rata selisih indeks RGB ... 312 Berat Labur Contoh Uji (Fumigasi) ... 33

3 Berat Labur Contoh Uji (Tanpa Fumigasi) ... 34

4 Gambar hasil uji rayap ... 37

PENDAHULUAN

Latar Belakang

Kayu adalah komoditas terbesar ketiga yang diperdagangkan di dunia setelah minyak dan gas (€200 milyar/tahun). Kenaikan rata-rata komoditas kayu minimum 10%/tahun (Anonim 2010), akan tetapi kayu yang tersedia di hutan alam semakin sedikit dan semakin mahal harganya. Untuk mengatasi hal tersebut maka industri-industri penggergajian dan pengerjaan kayu akhirnya memanfaatkan kayu-kayu dari hutan rakyat. Kayu rakyat pada umumnya memiliki warna pucat, tidak awet, dan memiliki penampilan yang kurang diminati. Oleh sebab itu perlu adanya upaya-upaya untuk meningkatkan kualitas dari kayu hutan rakyat sehingga kayu tersebut mampu bersaing di pasaran dalam negeri maupun luar negeri. Salah satu cara yang dapat dilakukan untuk meningkatkan kualitas kayu adalah dengan melakukan proses finishing pada kayu.

Finishing adalah suatu cara untuk memodifikasi penampilan kayu sehingga

penampilan kayu sesuai dengan yang diinginkan. Tujuan dari finishing adalah untuk meningkatkan nilai estetika dari kayu berupa penampilan warna kayu serta meningkatkan daya tahan dari suatu produk kayu. Pada saat ini proses finishing lebih dikenal sebagai proses aplikasi cat. Hal tersebut dikarenakan saat ini sebagian besar proses finishing dilakukan dan dikerjakan dengan menggunakan cat sebagai bahan finishing. Sebenarnya finishing mempunyai cakupan yang lebih luas. Ada banyak proses finishing untuk kayu dan mebel yang dikerjakan dengan menggunakan bahan-bahan selain cat dan ada banyak proses-proses pekerjaan lain yang bukan merupakan pengecatan tetapi juga merupakan proses finishing.

Fumigasi adalah salah satu cara untuk mengubah warna alami kayu menjadi lebih gelap dengan menggunakan bantuan larutan amonia. Selain itu fumigasi juga dapat meningkatkan ketahanan kayu dari serangan organisme perusak dan jamur. Menurut Bavaro dan Mossman (1996) proses fumigasi menggunakan amonia merupakan salah satu metode finishing yang bukan hanya mudah namun hampir pasti selalu berhasil dan apabila suatu percobaan gagal maka percobaan dapat diulang lagi. Selain itu perubahan warna pada kayu dapat bertahan selama ratusan tahun karena pada proses ini yang mengalami perubahan adalah pigmen kayu itu sendiri dan tidak perlu khawatir akan terjadi pengelupasan.

Seprina (2010) menyatakan fumigasi amonia dapat merubah warna alami kayu pada beberapa jenis kayu rakyat seperti gohok, bisbul, kecapi, kelapa, durian, nangka, puspa, waru, lamtoro, dan melinjo dengan menggunakan larutan amonia teknis 25% sebanyak 2, 4, 6 liter dengan waktu 72 jam. Oleh karena itu diharapkan teknik ini dapat diaplikasikan untuk kayu rakyat jenis lain seperti rasamala, sawo, kaboril, nangka, mahoni, manii, angsana, dan jati dengan perbedaan dari penelitian sebelumnya adalah dengan menggunakan amonia 25% sebanyak 4 liter dengan waktu 48 jam.

Mebel atau furniture sebelum dipasarkan biasanya dilapisi terlebih dahulu agar penampilan produk kayu tersebut lebih menarik dan mengurangi terjadinya

2

bahan tersebut menimbulkan emisi bahan kimia yang bersifat racun sehingga tidak baik bagi kesehatan. Oleh karena itu pada penelitian ini digunakan bahan pelapis dengan pelarut air (waterbased), dimana bahan pelapis ini tidak mengandung racun sehingga lebih ramah lingkungan.

Tujuan

Penelitian ini bertujuan untuk:

1. Mempelajari tingkat perubahan warna pada jenis-jenis kayu hutan rakyat setelah difumigasi amonia.

2. Mempelajari daya tahan kayu hutan rakyat setelah fumigasi terhadap rayap kayu kering (Cryptotermes cynocephalus Light).

3. Mempelajari daya lekat bahan finishing, daya tahan lapisan finishing dari bahan kimia rumah tangga, dan daya tahan terhadap panas dingin.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi dan gambaran tentang cara aplikasi teknik fumigasi amonia sebagai salah satu metode pewarnaan alami kayu dan penggunaan bahan finishing berpelarut air pada kayu afrika, angsana, kaboril, jati, mahoni, nangka, rasamala dan sawo untuk diterapkan pada industri pengerjaan kayu di Indonesia.

TINJAUAN PUSTAKA

Jenis Kayu Manii (Maesopsis emanii Engl.)

Manii (Maesopsis eminii Engl.) termasuk kedalam famili Rhamnaceae.

Kayu manii termasuk jenis kayu dengan BJ 0,38-0,48 dan termasuk kelas awet IV dan kelas kuat III (Nurmeryteni 1995). Kayu Afrika memiliki kadar selulosa 47,19%, kadar lignin 20,45%, kadar abu 0,28-1,94%, dan kelarutan ekstraktif dalam air panas 2,75% (Djauhari 2012). Sifat anatomi kayu afrika antara lain panjang serat 1,5 μm dan diameter dinding serat 29,5 μm (Pandit dan Kurniawan 2008). Shahnaz (2010) menyatakan bahwa kayu afrika memiliki kandungan tanin sebesar 4,65%.

Penggunaan kayu manii memerlukan usaha untuk meningkatkan keawetan kayu dari serangan mikroorganisme perusak, karena keawetan alaminya relatif rendah. Namun jenis kayu ini masih dapat digunakan sebagai komponen bangunan dengan beban maksimal tidak melebihi kemampuan kayunya dengan kelas kuat III, selain itu juga dapat digunakan sebagai bahan baku pembuatan papan partikel, kerajinan ataupun kayu lapis, serta dapat dijadikan bahan baku pembuatan pulp dan kertas, terutama pulp yang tidak mengalami proses pemucatan (unbleached pulp) (Tim jurusan THH 1990).

Angsana (Pterocarpus indicus W)

Angsana dengan nama latin Pterocarpus indicus W. termasuk kedalam

famili Fabaceae. Angsana termasuk pada kategori kelas awet II (I-IV) dan kelas kuat II (I-IV) dengan berat jenis 0,65 (0,39-0,94). Daya tahan kayu angsana terhadap rayap kayu kering ( Cryptotermes cynocephalus Light.) termasuk kelas II. Pada umumnya kayunya agak lunak, terkadang keras atau sangat keras dengan nilai penyusutan dalam arah radial dan tangensial secara berurutan adalah 3,0% dan 5,9% (basah hingga kering tanur). Permukaan kayu licin dan terkadang terdapat bagian-bagian yang kesat. Pori berbentuk bundar dan hampir seluruhnya soliter, diameter sangat bervariasi, didalam lingkaran tumbuh 200-300 µm dan dilar lingkaran tumbuh 50-200 µm. Kayu angsana memiliki kadar selulosa 49,1%, lignin 23,8%, pentosan 11,0%, abu 0,9%, silika 0,3%, kelarutan dalam alkohol benzena 2,2%, kelarutan dalam air dingin 0,4%, kelarutan dalam air panas 4,1%, dan kelarutan dalam NaOH 1% adalah 16,2%. Angsana sangat baik untuk meubel dan sangat cocok untuk alat-alat menggambar, juga dapat dipakai untuk tiang dan papan pada bangunan perumahan atau jembatan serta untuk perahu (Martawijaya

et al. 1981).

Jati (Tectona grandis)

Jati termasuk kedalam famili Lamiaceae. Jati merupakan kayu yang agak

keras dan agak berat. Bagian teras berwarna kuning emas kecoklatan sampai coklat kemerahan, mudah dibedakan dari gubal yang berwarna putih agak keabu-abuan. Kayu bercorak dekoratif yang indah karena mempunyai lingkaran tumbuh yang jelas yang dapat dilihat baik pada bidang lintang, radial maupun tangensial, sedikit buram dan berminyak. Tekstur kayu agak kasar sampai kasar dan tidak rata. Arah serat lurus, bergelombang sampai agak berpadu. Berat jenis kayu rata-rata 0,67 (0,62-0,75) dengan kelas awet I-II dan kelas kuat II (Mandang dan Pandit 2002). Martawijaya et al. (1981) menyebutkan kayu jati memiliki kelas awet II berdasarkan hasil percobaan laboratoris terhadap rayap kayu kering dan percobaan kubur terhadap rayap tanah dan jamur. Kayu jati memiliki pori soliter atau hampir seluruhnya soliter dalam susunan tata lingkar dengan diameter 20-40 µm. Kayu jati memiliki kadar selulosa 47,5%, lignin 29,9%, pentosan 14,4%, abu 1,4%, silika 0,4%, kelarutan dalam alkohol benzena 4,6%, kelarutan dalam air dingin 1,2%, kelarutan dalam air panas 11,1%, dan kelarutan dalam NaOH 1% adalah 11,8%. Shahnaz (2010) menyatakan kayu jati mengandung kadar tanin sebanyak 4,06%.

Kaboril / Marasi (Hymenaea courbaril L)

Kaboril termasuk kedalam famili Caesalpiniaceae. Kayu ini mempunyai ciri umum yaitu kayu teras berwarna coklat kemerahan dipisahkan secara jelas dengan kayu gubal yang berwarna kuning agak kemerahan. Corak bergaris-garis gelap, tekstur kasar, arah serat berpadu dan kekerasan sangat keras. Ciri anatomi kayu ini adalah lingkaran tumbuh jelas, ditandai oleh adanya parenkim pita konsentris yang berjarak teratur. Pembuluh baur, sebagian besar soliter, beberapa berganda radial 2-4 sel, ukuran sedang, diameter 186 ± 6 μm frekuensi 3 ± 1 per mm2,

4

panjang pembuluh 356 ± 22 μm, dan bidang perforasi sederhana. Noktah antar pembuluh berhalaman, bentuk bundar sampai lonjong bersusun berseling sampai berpasangan, ukuran 8,8 ± 0,8 μm (Krisdianto 2012). Menurut Seng (1990) Kayu kaboril memiliki berat jenis rata-rata 0,73 dan termasuk kelas awet III dan kelas kuat II.

Mahoni (Swietenia sp.)

Mahoni termasuk kedalam famili Meliaceae, meliputi dua jenis yaitu Swietenia macrophylla King (Mahoni daun besar) dan Swietenia mahagoni Jacq.

(Mahoni daun kecil). Permukaan kayu agak licin arah serat berpadu dan kadang-kadang bergelombang. Pori soliter dan bergabung 2-3 arah radial, diameter 100-200 µm. Penyusutan sampai kering udara untuk mahoni daun besar 0,9% (R) dan 1,3% (T), sedangkan sampai kering tanur 3,3% (R) dan 5,7% (T). Kayu mahoni memiliki kadar selulosa 46,8%, lignin 26,9%, pentosan 16,4%, abu 0,6%, silika 0,1%, kelarutan dalam alkohol benzena 2,4%, kelarutan dalam air dingin 0,4%, kelarutan dalam air panas 4,5%, dan kelarutan dalam NaOH 1% adalah 18,9% (Martawijaya et al. 1981). Kayu mahoni memiliki kadar tanin sebesar 6,5% (Prayitno et al. 2003). Berat jenis mahoni daun besar adalah 0,61 (0,53-0,67) dengan kelas kuat II-III sedangkan mahoni daun kecil memiliki berat jenis 0,64 (0,56-0,72) dengan kelas kuat II-III. Kayu mahoni secara umum termasuk kelas awet III. Daya tahan kayu mahoni daun kecil terhadap rayap kayu kering termasuk kelas III (Martawijaya et al. 1981).

Nangka (Artocarpus heterophyllus)

Nangka (Artocarpus heterophyllus) termasuk kedalam famili Moraceae.

Jenis ini banyak digunakan sebagai bahan bangunan dan bahan baku mebel. Kayu ini memiliki serat agak kasar dan berwarna kuning sirun mengkilat. Warna kuning tersebut disebabkan oleh adanya kandungan morin. Kandungan morin pada kayu nangka dapat digunakan sebagai pewarna kuning pada makanan (Murwetianto 2003). Kayu nangka mempunyai berat jenis rata-rata sebesar 0,61 dengan kelas awet II-III dan kelas kuat II-III (Seng 1990). Seprina (2010) menyatakan bahwa kayu nangka memiliki kandungan tanin sebesar 11,10%.

Rasamala (Altingia excelsa N)

Rasamala termasuk ke dalam famili Hamamelidaceae. Kayu ini memiliki

tekstur yang halus, arah serat lurus tetapi seringkali terpilin agak berpadu dan kadang-kadang berombak. Jika diraba maka akan terasa bahwa permukaan kayu licin atau agak licin. Rasamala memiliki pori hampir seluruhnya soliter, diameter 75-90 µm. Kadar selulosa 46,1%, lignin 30,0%, pentosan 10,7%, abu 1,4% dan silika 0,7%, kelarutan dalam alkohol benzena 1,5%, kelarutan dalam air dingin 2,4%, kelarutan dalam air panas 2,8%, dan kelarutan dalam NaOH 1% adalah 14,4%. Berat jenis 0,81 (0,61 – 0,9) dan termasuk kedalam kelas kuat II. Keawetan kayu rasamala dimasukkan kedalam kelas II-III, tetapi percobaan kubur keawetannya kelas I. Daya tahan terhadap rayap kayu kering termasuk kelas

sedang dan terhadap jamur pelapuk kayu termasuk kelas III-IV (Martawijaya et al. 1989).

Sawo (Manilkara kauki Dubard)

Sawo termasuk kedalam famili Sapotaceae. Kayu terasnya berwarna merah kecoklat-coklatan, sedang kayu gubalnya berwarna lebih muda dan dapat dibedakan dengan jelas dari kayu terasmya. Kayu ini termasuk kedalam kelas awet I dan kelas kuat I dengan berat jenis 1,03 (0,97-1,06). Kayunya keras tetapi mudah dikerjakan dengan nilai penyusutan dari keadaan basah sampai kering tanur 3,6% (radial) dan 6,2% (tangensial). Kayu sawo baik digunakan untuk mebel dan dapat dipakai untuk penggilingan karena tidak mudah pecah dan seratnya tidak mudah lepas, tahan gesekan serta tahan aus (Martawijaya dan Kartasujana 1977). Menurut Anisah (2001), kayu sawo memiliki kadar ekstraktif sebesar 3,28% dan tergolong kedalam kayu yang mengandung zat ekstraktif sedang.

Fumigasi

Fumigasi amonia (fuming) merupakan metode tradisional untuk

menggelapkan dan memperkaya warna kayu White Oak. Pada awalnya metode ini ditemukan dengan tidak sengaja dari hasil pengamatan terhadap perubahan warna yang terjadi pada balok penyusun kandang kuda yang terbuat dari kayu White Oak, kayu tersebut menjadi berwarna lebih gelap diduga karena berinteraksi dengan amonia yang berasal dari urin kuda. Proses fuming menggunakan amonia dikembangkan oleh Gustav Stickley (Rose 1997). Menurut Kramer (1989) fumigasi amonia adalah mereaksikan amonia dengan tanin dalam kayu agar terjadi perubahan warna kayu secara permanen.

Dresdner (2005) menyatakan amonia yang digunakan dalam proses fumigasi ini umumnya berkonsentrasi 26-30%. Waktu fumigasi mempengaruhi warna yang dihasilkan, semakin lama kayu tersebut difumigasi makin gelap warna yang akan diperoleh. Waktu yang umumnya digunakan untuk fumigasi adalah 12-72 jam. Suhu dalam ruang fumigasi tidak hanya membantu mempercepat proses fumigasi namun juga mempengaruhi warna yang dihasilkan. Semakin panas suhu (> 80-82 oC) dalam ruang fumigasi maka warna yang dihasilkan akan semakin gelap. Proses fuming sebenarnya bukan merupakan pekerjaan yang sulit, namun membutuhkan ketelitian dan kehati-hatian. Bahan harus diletakkan ke dalam suatu ruangan kedap udara dengan amonia cair (ammonium hidroksida), pada konsentrasi 26% yang sudah diletakkan di dalamnya. Waktu yang dibutuhkan untuk mengubah warna kayu Oak sangat tergantung pada tingkat kepekatan kompartemen, secara teori 48 jam merupakan waktu yang cukup. Apabila proses

fuming tidak cukup praktis akibat bahan terlalu besar untuk ukuran kompartemen,

dapat digunakan cara lain yaitu dengan menempelkan amonia kuat langsung ke permukaan bahan dengan bantuan kuas atau spon dengan syarat bahan tersebut belum mengalami perlakuan staining dan perlakuan lainnya yang mempunyai efek menutupi pori kayu karena akan menghalangi reaksi yang diinginkan.

6

Amonia

Amonia (NH3) merupakan senyawa nitrogen. Amonia terdapat dalam 2 bentuk yaitu amonia bebas atau tidak terionisasi (NH3) dan dalam bentuk ion amonia (NH4+). Amonia (NH3) dan garam-garamnya bersifat mudah larut dalam air. Ion amonium adalah bentuk transisi dari amonia. Amonia banyak digunakan dalam proses produksi urea, industri bahan kimia (asam nitrat, amonium fosfat, amonium nitrat, dan amonium sulfat), serta industri bubur kertas dan kertas (Effendi 2003).

Amonia pada umumnya bersifat basa, namun dapat pula bertindak sebagai asam yang lemah. Amonia memiliki titik didih -33,34 oC dan titik leleh -77,73 oC, oleh karena itu cairan amonia harus disimpan dalam suhu yang sangat rendah atau dalam tekanan yang sangat tinggi. Amonia memiliki berat molekul 17,03, tekanan uap 400 mmHg (-45,4 oC), kelarutan dalam air 89.9 g/100 ml pada 0 °C, berat jenis 0,682 (-33,4 oC), berat jenis uap 0,6. Amonia memiliki sifat fisik antara lain berwujud gas yang tidak berwarna, berbau khas, bersifat iritan dan mudah larut air (Anonim 2012).

Berdasarkan beberapa hasil penelitian, diperoleh hasil bahwa fumigasi amonia dapat merubah penampilan warna alami kayu dan dapat berfungsi ganda sebagai pengawetan kayu. Seprina (2010) dan Shanaz (2010) menyatakan bahwa persentase kehilangan berat sampel kayu terfumigasi setelah diumpankan pada rayap kayu kering selama 12 minggu menunjukkan bahwa kayu hasil fumigasi memiliki daya tahan yang lebih baik terhadap serangan rayap kayu kering yang diindikasikan oleh penurunan berat contoh uji kayu hasil fumigasi lebih kecil dibandingkan dengan kayu tanpa difumigasi (kontrol).

Tanin

Tsoumis (1992) menjelaskan bahwa zat ekstraktif terdiri dari bermacam-macam zat yang berbeda dalam struktur komposisi kimianya seperti gum, lemak, damar, gula, pati, minyak, alkaloid dan tanin. Istilah zat ekstraktif ini didasarkan atas dapat/tidaknya diekstraksikan dari dalam kayu dengan menggunakan pelarut netral atau pelarut organik. Menurut Sjostrom (1995) tanin adalah suatu senyawa polifenol dan dari struktur kimianya dapat digolongkan menjadi dua macam, yaitu tanin terhidrolisis (hidrolizable tannin) dan tanin terkondensasi (condensed

tannin). Tanin terhidrolisis adalah kelompok senyawa-senyawa yang bila

dihidrolisis menghasilkan asam-asam gulat dan elegat dan gula-gula sebagai produk-produk utama. Tanin-tanin tipe ini tidak terlalu lazim dalam kayu. Tanin terkondensasi merupakan polimer-polimer flavonoid. Tanin dapat dijumpai pada hampir semua jenis tumbuhan hijau di seluruh dunia baik tumbuhan tingkat tinggi maupun tingkat rendah dengan kadar dan kualitas yang berbeda-beda.

Pengolahan Citra

Pengolahan citra merupakan kegiatan memperbaiki kualitas citra agar

mudah diinterpretasi oleh manusia/mesin (komputer). Inputannya adalah citra dan keluarannya juga citra tapi dengan kualitas lebih baik daripada citra masukan. Misalnya citra warnanya kurang tajam, kabur (blurring), mengandung noise (misal bintik-bintik putih), dll sehingga perlu ada pemrosesan untuk memperbaiki

citra karena citra tersebut menjadi sulit diinterpretasikan karena informasi yang disampaikan menjadi berkurang (Hestiningsih 2012).

Menurut Ahmad (2005) dalam Maragia (2007) citra merupakan sekumpulan titik-titik dari gambar yang berisi informasi warna dan tidak tergantung pada waktu. Umumnya citra dibentuk dari kotak-kotak persegi empat yang teratur sehingga jarak horizontal dan vertikal antar pixel sama pada seluruh bagian citra. Warna citra didapat melalui penjumlahan nilai Red, Green, Blue (RGB). Pengolahan citra adalah proses untuk mengamati dan menganalisa suatu objek tanpa berhubungan langsung dengan objek yang diamati.

Perangkat pengolahan citra terdiri dari perangkat keras (hardware) dan perangkat lunak (software). Model warna telah banyak dikembangkan oleh para ahli, seperti model RGB (Red, Green, Blue), model CMY (K) (Cyan, Magenta,

Yellow), YcbCr (luminase serta dua komponen kromasi Cb dan Cr), dan HSI (Hue, Saturation, Intensity). Model warna RGB merupakan model warna pokok aditif,

yaitu warna dibentuk dengan mengkombinasikan energi cahaya dari ketiga warna pokok dalam berbagai perbandingan. Model warna RGB dapat juga dinyatakan dalam bentuk indeks warna RGB dengan rumus sebagai berikut:

Indeks warna Merah (IRed) =

Indeks warna Hijau (IGreen) =

Indeks warna Biru (IBlue) =

Rayap Kayu kering (Cryptotermes cynocephallus Light)

Rayap kayu kering merupakan jenis rayap yang masih mampu hidup dalam kayu berkadar air relatif rendah sekitar 5-6% (Batubara 2006). Rayap kayu kering mempunyai kepala berwarna coklat gelap kemerah-merahan dengan antena 11 segmen. Segmen kedua lebih panjang dari segmen lainnya. Panjang kepala dengan mandibel 0,87-0,92 mm. Panjang mandibel 0,50-0,57 mm. Panjang labrum 0,10-1,11 mm dan lebarnya 0,16-0,17 mm (Nandika et al. 2003). Rayap ini termasuk famili Kalotermitidae dan biasa menyerang kayu-kayu yang kering, kayu yang tidak lapuk termasuk kayu struktur bangunan, perabot rumah tangga, dan tempat penyimpanan kayu. Kalotermitidae diwakili oleh Neotermes tectonae (hama pohon jati) dan Cryptotermes spp.

Koloni rayap kayu kering berkembang sangat lambat dan maksimum anggota koloni berjumlah sangat sedikit. Jumlah anggota koloni yang berumur 4 tahunan kurang dari 1000 ekor, sedangkan koloni yang sudah tua berumur 10-15 tahun anggotanya kira-kira berjumlah 3000 ekor. Untuk hidupnya tidak memerlukan tempat yang lembab dan tidak pernah masuk ke dalam tanah. Cara penyerangan rayap kayu kering tidak mudah dideteksi sebab hidupnya terisolir di dalam kayu yang berfungsi sebagai sarangnya. Tanda serangan rayap ini adalah terdapatnya butiran-butiran kecil halus, kecoklatan dengan ujung yang bulat di sekitar kayu yang terserang. Sering terlihat secara kasat mata bahwa kayu terlihat masih utuh dan mulus, namun apabila ditekan/diketuk permukaannya maka kayu akan pecah sebab telah keropos di dalamnya. Adanya serangan dapat dikenali dari struktur kayu yang menjadi tidak rata dan meninggalkan kotoran berbentuk butiran-butiran kecil (Yusuf & Utomo 2006).

8

Finishing

Menurut Darmawan et al. (2011) finishing adalah suatu proses melapisi

permukaan suatu produk kayu dengan bahan pelapis tertentu untuk tujuan perlindungan dan peningkatan nilai keindahannya. Finishing merupakan salah satu bagian penting dalam proses pengerjaan kayu. Aspek keindahan yang diperoleh dari hasil desain yang baik, bahan yang baik dan pekerja yang terampil dapat ditingkatkan lagi melalui kegiatan finishing.

Agar diperoleh hasil finishing yang maksimal, perlu diperhatikan tahapan aplikasi bahan finishing. Tahapan pelapisan bahan finishing menurut Darmawan et

al. (2011) adalah sebagai berikut:

a. Persiapan Permukaan atau Pengamplasan

Pengamplasan bertujuan untuk meratakan permukaan kayu dan mendapatkan permukaan yang halus, sehingga kayu siap menerima pelapisan berikutnya. Pada tahap pengamplasan dilakukan pembersihan cacat serat berbulu, debu, resin atau getah kayu, goresan pensil dan cacat rakit.

b. Persiapan Kuas

Ada berbagai jenis, ukuran, dan kualitas kuas. Kuas yang bermutu baik dibentuk dari bulu-bulu kasar panjang yang meruncing dari pangkal ke ujung. Bagian dalam kuas dilengkapi dengan ganjal yang terbuat dari kayu, besi, atau plastik yang berfungsi menahan cat agar tetap diujung kuas. Besarnya ganjal disesuaikan dengan ukuran kuas dan tebalnya bulu-bulu kuas. Bila menggunakan kuas, celupkan kuas kedalam bahan cat hanya 1/3 sampai1/2 dari panjang bulu-bulu kuas, kemudian tarik cepat keleher kaleng dan digerakan untuk mengurangi kelebihan cat pada bagian kuas. Pemilihan ukuran dan jenis kuas disesuaikan dengan jenis pekerjaan yang dilakukan.

c. Pengisian Permukaan atau Pendempulan (Filling)

Pendempulan bertujuan untuk mendapatkan permukaan bidang kayu yang halus dan seragam, dan khususnya diaplikasikan pada kayu dengan serat terbuka, kayu yang memiliki cacat tergores, serta celah-celah sambungan. Tanpa penambahan filler bahan-bahan seperti vernish dan cat akan meresap kedalam kayu, sehingga mengakibatkan pemborosan vernish dan cat. Pelaburan bahan pengisi dapat dilakukan dengan menggunakan kuas dengan bulu-bulu ujung yang kaku. Pelaburan dilakukan satu arah dengan mengikuti arah serat kayu.

d. Pewarnaan Dasar (Staining)

Pewarnaan dasar digunakan untuk mencerahkan atau mengubah warna alami dari substrat (kayu atau rotan), namun tidak mengubah penampilan alami dari substrat. Pewarnaan dasar dapat diencerkan atau saling dicampurkan untuk memperoleh warna yang dikehendaki. Bahan pewarna dapat diklasifikasikan ke dalam tiga kelompok, yaitu larut air, minyak dan aseton. Pewarna pelarut aseton akan lebih cepat mengering setelah diaplikasikan. Bahan pewarna ini tidak mengembangkan serat-serat kayu. Bahan pewarna minyak menggunakan pelarut dari jenis benzolene, naphtha, turpentine. Pewarna jenis ini memiliki penetrasi yang baik, mudah dipergunakan, dan tidak mengembangkan serat-serat kayu. Bahan pewarna larut air tersedia dalam berbagai pilihan warna dan dibuat dengan mencampur bubuk-bubuk kering dengan air. Bahan ini dapat mengembangkan atau mengangkat serat kayu, dan butuh waktu kurang lebih 12 jam untuk mengering. Pewarnaan tidak selalu diperlukan atau dibutuhkan dalam finishing

kayu. Banyak kayu yang menunjukkan penampilan alami yang menarik justru bila difinishing dengan bahan finishing transparan.

e. Penutupan Permukaan (Sealing)

Bahan penyekat (sealer) diberikan dengan tujuan sebagai pemisah antara pewarna dasar (stain) dengan cat akhir (top coat), untuk mencegah migrasi bahan lapisan cat akhir (top coat) kedalam substrat (kayu) atau dari substrat kelapisan cat akhir. Selain itu sealer juga dapat membantu memudahkan pengamplasan, mempercepat pengeringan, dan menjaga kestabilan kayu (menurunkan higroskopis kayu). Sealer yang baik adalah yang mempunyai daya tutup permukaan yang baik dan agak lambat kering. Sealer yang mengandung filler disebut sebagai sanding sealer.

f. Pengecatan Akhir (Top Coating)

Merupakan tahap pelapisan akhir yang dilakukan dalam proses finishing yang membentuk lapisan tipis yang melindungi dan memberikan kesan keindahan terhadap permukaan yang dilapisi. Bahan-bahan untuk top coat bisa berupa

varnish, lacquer atau cat. Varnish merupakan kelompok cat akhir yang

memberikan lapisan transparan yang bersih. Bahan penyusunnya terdiri dari kopal, getah dan pelarut minyak dicampur terpentin. Jenis-jenisnya antara lain oil

Varnish, Spirit Varnish dan Japan Varnish. Lacquer dapat berfungsi sebagai sealaer dan top coat. Laquer sebagai top coat diformulasi untuk aspek

penampilan, ketahanan, dan kehalusan permukaan. Jenis laquer adalah

acid-catalysed, polyurethanes, polyester. Cat merupakan bahan pelapis yang

mengandung pigmen baik dalam bentuk cairan maupun bubuk, yang bila dipergunakan akan membentuk lapisan tipis yang melindungi serta memberi kesan keindahan terhadap permukaan yang dilapisi. Ada lima bahan penting yang menyusun cat, yaitu binder/resin, pigmen, ekstender, pelarut (solvent), dan aditif.

Proses finishing yang biasa dilakukan yaitu dengan menggunakan bahan

finishing cair seperti Oil, Politur, Nitrocellulose, Polyurethane, Melamine, dan Waterbased Lacquer. Kekurangan dalam penggunaan bahan-bahan finishing

tersebut adalah bahan finishing mengandung emisi formaldehyde terutama pada penggunaan Melamine dan Polyurethane. Tingginya kandungan formaldehyde dapat menyebabkan iritasi pada mata dan tenggorokan, kanker, dan jika terpapar dalam jumlah banyak dapat mengakibatkan kematian (Anonim 2008).

Pada saat ini banyak dikembangkan bahan-bahan finishing berbahan dasar air yang lebih ramah lingkungan karena kandungan bahan kimia organik yang mudah menguap lebih rendah. Bahan ini biasanya langsung berasal dari alam dan tidak melalui industri yang melibatkan bahan kimia berbahaya (Anonim 2012).

Keuntungan penggunaan waterbased material diantaranya adalah : 1. Waterbased merupakan material yang relatif aman.

Bahaya kebakaran merupakan salah satu resiko yang paling besar pada suatu

finishing room. Semua solvent dan material finishing yang menggunakan solvent

merupakan bahan yang mudah terbakar, karena itu suatu finishing room harus dilengkapi dengan perlengkapan keamanan yang cukup. Waterbased finshing

material yang menggunakan air sebagai solvent utama tentu saja merupakan material finishing yang mempunyai resiko terbakar yang kecil sehingga lebih

aman dibandingkan base material.

10

Proses pengeringan bahan finishing yang mengunakan solvent pasti akan mengeluarkan gas hasil dari penguapan solventnya baik pada saat aplikasi maupun saat pengeringan. Waterbased finishing tentu saja akan lebih sedikit mengeluarkan solvent yang menguap ke udara lingkungan karena tidak banyak mengandung solvent. Dengan demikian bahan ini akan menghasilkan lebih sedikit

pollutant ke lingkungannya.

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan April sampai bulan Oktober 2012. Kegiatan penelitian dilakukan di Laboratorium Peningkatan Mutu Kayu Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Bahan

Bahan yang digunakan dalam penelitian ini adalah kayu dari hutan rakyat yang berasal dari jawa barat antara lain kayu manii (Maesopsis emanii), kayu angsana (Pterocarpus indicus W), kayu jati (Tectona grandis), kayu kaboril (Hymenaea courbaril L), kayu mahoni (Swietenia macrophylla King), kayu nangka (Artocarpus heterophyllus), kayu rasamala (Altingia excelsa N), kayu sawo (Manilkara kauki), larutan amonia, air, bahan finishing berpelarut air antara lain Impra Aqua Wood Filler AWF-911, Impra Aqua Sanding Sealer ASS-941, dan Impra Aqua Lacquer AL-961 Clear gloss, bahan kimia rumah tangga (kecap, cuka, saos, dan minyak sayur), es batu, air panas serta rayap kayu kering (Criptotermes cynocephalus Light).

Alat

Alat yang digunakan adalah Circular saw table, kaliper, timbangan elektrik, oven, wadah plastik, ruang fumigasi berukuran 93.7 cm x 50.5 cm x 70 cm dengan bohlam (2 x 100) watt sebagai pemanas dan penerang, seperangkat komputer dengan software pencitra warna RGB dengan aplikasi Adobe Photoshop

CS2 dan aplikasi Microsoft Office 2007, kamera (alat dokumentasi), alat tulis,

kalkulator, penggaris, cutter, kain bersih, kertas ampelas nomor 180, 240 dan 400, kuas, spray gun, gelas aluminium, gelas kaca berukuran 6 cm x 3 cm x 4 cm, kain kasa, dan aluminium foil.

Metode Penelitian Proses Fumigasi

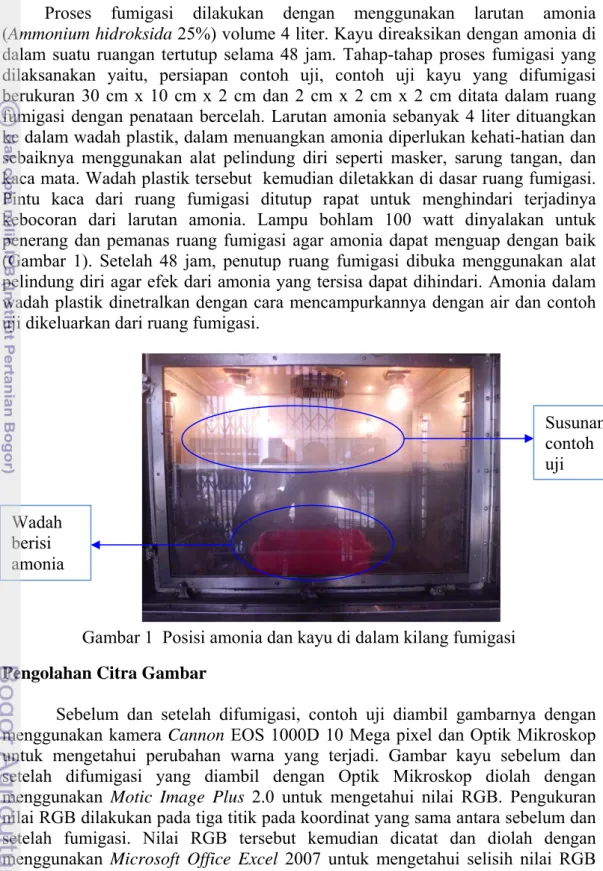

Proses fumigasi dilakukan dengan menggunakan larutan amonia (Ammonium hidroksida 25%) volume 4 liter. Kayu direaksikan dengan amonia di dalam suatu ruangan tertutup selama 48 jam. Tahap-tahap proses fumigasi yang dilaksanakan yaitu, persiapan contoh uji, contoh uji kayu yang difumigasi berukuran 30 cm x 10 cm x 2 cm dan 2 cm x 2 cm x 2 cm ditata dalam ruang fumigasi dengan penataan bercelah. Larutan amonia sebanyak 4 liter dituangkan ke dalam wadah plastik, dalam menuangkan amonia diperlukan kehati-hatian dan sebaiknya menggunakan alat pelindung diri seperti masker, sarung tangan, dan kaca mata. Wadah plastik tersebut kemudian diletakkan di dasar ruang fumigasi. Pintu kaca dari ruang fumigasi ditutup rapat untuk menghindari terjadinya kebocoran dari larutan amonia. Lampu bohlam 100 watt dinyalakan untuk penerang dan pemanas ruang fumigasi agar amonia dapat menguap dengan baik (Gambar 1). Setelah 48 jam, penutup ruang fumigasi dibuka menggunakan alat pelindung diri agar efek dari amonia yang tersisa dapat dihindari. Amonia dalam wadah plastik dinetralkan dengan cara mencampurkannya dengan air dan contoh uji dikeluarkan dari ruang fumigasi.

Gambar 1 Posisi amonia dan kayu di dalam kilang fumigasi

Pengolahan Citra Gambar

Sebelum dan setelah difumigasi, contoh uji diambil gambarnya dengan

menggunakan kamera Cannon EOS 1000D 10 Mega pixel dan Optik Mikroskop untuk mengetahui perubahan warna yang terjadi. Gambar kayu sebelum dan setelah difumigasi yang diambil dengan Optik Mikroskop diolah dengan menggunakan Motic Image Plus 2.0 untuk mengetahui nilai RGB. Pengukuran nilai RGB dilakukan pada tiga titik pada koordinat yang sama antara sebelum dan setelah fumigasi. Nilai RGB tersebut kemudian dicatat dan diolah dengan menggunakan Microsoft Office Excel 2007 untuk mengetahui selisih nilai RGB antara sebelum dan setelah fumigasi, sehingga dapat diperoleh tingkat perubahan warna yang terjadi.

Susunan contoh uji Wadah berisi amonia

12

Uji Ketahanan Terhadap Serangan Rayap

Uji ketahanan terhadap rayap dilakukan dengan menggunakan rayap kayu kering (Cryptotermes cynocephalus Light). Pengujian dilakukan dengan menggunakan contoh uji ukuran 2 cm x 2 cm x 2 cm sebanyak 32 contoh uji (8 jenis kayu) dengan 2 kali pengulangan. Pengujian dilakukan pada kotak kaca berukuran 6 cm x 3 cm x 3 cm. Contoh uji dioven pada suhu ± 600C selama 24 jam, kemudian contoh uji ditimbang untuk mengetahui berat awal contoh uji (W1). Contoh uji dimasukkan kedalam wadah kaca dan dimasukkan rayap kayu kering (Cryptotermes cynocephalus Light) sebanyak 50 ekor. Wadah kaca ditutup dengan menggunakan kain kasa dan disimpan ditempat gelap selama 12 minggu, setelah 12 minggu contoh uji dikeluarkan dari kotak kaca dan dibersihkan. Contoh uji dioven pada suhu ± 600C selama 24 jam, kemudian ditimbang untuk mendapatkan berat akhir (W2).

Penilaian tingkat keawetan kayu terhadap rayap kayu kering dapat dilihat dari penurunan berat contoh uji selama pengujian. Berdasarkan nilai kehilangan berat yang diperoleh maka ketahanan kayu yang telah difumigasi terhadap rayap kayu kering dapat diklasifikasikan berdasarkan SNI 01. 7207-2006 (Tabel 1).

Persentase pengurangan berat dihitung dengan rumus :

KB % W1 W2

W1 x 100% Keterangan :

%KB = persentase kehilangan berat W1 = berat sebelum pengumpanan (g) W2 = berat setelah pengumpanan (g)

Tabel 1 Klasifikasi ketahanan terhadap rayap kayu kering

Kelas Ketahanan Penurunan Berat (%)

I Sangat tahan < 2,0

II Tahan 2,0 – 4,4

III Sedang 4,4 – 8,2

IV Tidak tahan 8,2 – 28,1

V Sangat tidak tahan >28,1

Proses Finishing

a. Persiapan Permukaan Contoh Uji Kayu

Sebelum permukaan kayu contoh uji dilapisi bahan finishing, permukaan kayu diamplas terlebih dahulu dengan menggunakan kertas amplas nomor 180. Pengamplasan dilakukan secara manual dengan arah pengamplasan searah dengan serat kayu. Pengamplasan bertujuan untuk meratakan dan menghaluskan permukaan kayu.

b. Pemberian Filler

Filler berfungsi untuk menutupi pori-pori dan serat kayu sehingga dapat

mereduksi penggunaan bahan finishing seperti sealer dan top coat. Filler yang digunakan pada penelitian ini adalah Impra Aqua Wood Filler AWF-911 yang menggunakan pelarut air. Setelah filler dicampur dengan air, filler diaplikasikan dengan menggunakan kuas ke seluruh permukaan kayu secara merata, kemudian contoh didiamkan selama satu hari agar filler dapat menutupi pori secara maksimal. Setelah satu hari, contoh uji diamplas dengan menggunakan amplas nomor 240 hingga permukaan kayu rata dan permukaan kayu terlihat kembali. c. Pemberian Sealer

Sealer berfungsi untuk penghalang antara stain dan top coat atau filler

dengan top coat sehingga top coat tidak masuk ke dalam kayu. Sanding sealer juga berfungsi untuk menutupi pori-pori kayu agar tidak terlihat lagi dan merangsang corak dekoratif kayu. Sealer yang digunakan adalah Impra Aqua

Wood Sanding Sealer ASS-941. Sealer tersebut dicampur dengan air sebanyak

10% sesuai dengan standar yang dianjurkan, kemudian diaplikasikan dengan menggunakan spray gun ke permukaan kayu, hal tersebut dilakukan sebanyak dua kali. Setelah permukaan kayu kering kemudian permukaan kayu diamplas dengan menggunakan amplas nomor 400.

d. Pengecatan Akhir (Top Coat)

Cat akhir yang digunakan adalah Impra Aqua Wood Lacquer AL-961 clear

gloss, cat tersebut dicampurkan dengan air sebanyak 30% sesuai dengan standar

yang di ajukan perusahaan. Pengecetan dilakukan dengan menggunakan spray

gun sebanyak dua kali agar mendapatkan hasil yang maksimal.

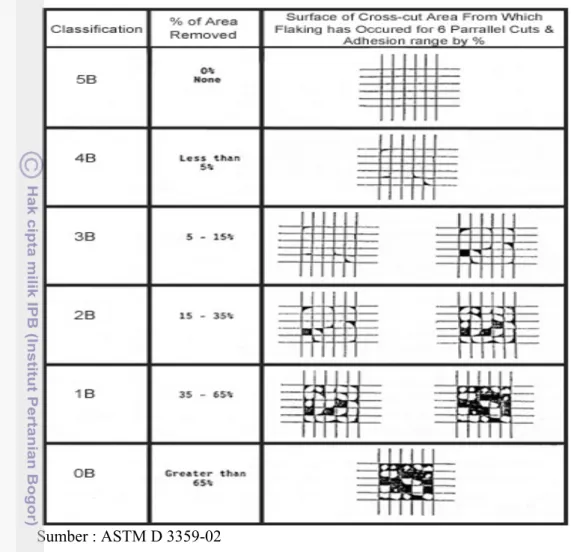

Uji Daya Lekat Bahan Finishing (Uji Cross Cut)

Uji cross cut bertujuan untuk mengetahui daya lekat cat atau bahan

finishing terhadap substrat (kayu, besi, dll) atau dengan lapisan bawahnya.

Alat untuk mengetahui kekuatan atau daya lekat cat adalah Cross Cut Test (ASTM

D3359-02). Lapisan film cat digores dengan pisau cross cut sebanyak sepuluh

garis secara horizontal dan vertikal hingga mencapai substart (permukaan kayu), jarak antara garis yang dibuat adalah 2 mm. Setelah dibersihkan dari sisa goresan

cross cut, kotak hasil cross cut diberi plaster dan ditekan dengan ibu jari untuk

memberi daya rekat yang rata dan sama. Setelah rata, plaster dicabut dengan kecepatan konstan dan hasil dibaca berapa kotak kecil yang tercabut dari lapisan

14

Sumber : ASTM D 3359-02

Uji Ketahan Bahan Finishing Terhadap Panas Dingin

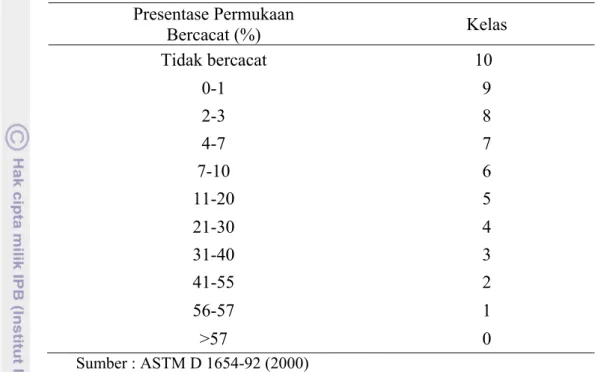

Uji ketahanan terhadap panas dilakukan dengan cara meletakkan gelas berisi air panas di atas permukaan contoh uji dan didiamkan sampai air panas dalam gelas tersebut menjadi dingin, selanjutnya uji ketahanan terhadap dingin dilakukan dengan cara meletakkan gelas berisi es batu di atas permukaan contoh uji dan didiamkan sampai es tersebut mencair. Setelah itu permukaan contoh uji dibersihkan dan dilakukan pengamatan terhadap permukaan contoh uji kemudian hasilnya diklasifikasikan ke dalam Tabel 3.

Tabel 3 Klasifikasi kondisi cacat permukaan berdasarkan ASTM D 1654-92 (2000) Presentase Permukaan Bercacat (%) Kelas Tidak bercacat 10 0-1 9 2-3 8 4-7 7 7-10 6 11-20 5 21-30 4 31-40 3 41-55 2 56-57 1 >57 0 Sumber : ASTM D 1654-92 (2000)

Uji Ketahanan Bahan Finishing Terhadap Bahan Kimia Rumah Tangga

Uji ketahanan terhadap bahan kimia rumah tangga dilakukan dengan menggunakan bahan kimia rumah tangga seperti kecap, saos, cuka, dan minyak sayur. Sebelum dilakukan pengujian contoh uji dikeringkan terlebih dahulu. Waktu pengeringan yang cukup lama dilakukan dengan tujuan untuk menghindari terjadinya penguapan dari bahan finishing sehingga dapat menyebabkan perubahan kecerahan dan kekerasan bahan finishing. Tahapan pengujian yang dilakukan yaitu permukaan contoh uji dibagi menjadi beberapa bagian, kemudian setiap bagian dilebur dengan bahan kimia rumah tangga dengan menggunakan pipet sebanyak dua tetes, kemudian didiamkan selama 5-10 menit. Contoh uji dibersihkan dengan menggunakan kain lap bersih, kemudian diamati perubahan fisik yang terjadi pada permukaan contoh uji setelah 1 jam dan 24 jam. Perubahan fisik yang terjadi pada permukaan contoh uji diklasifikasikan berdasarkan Tabel 3.

HASIL DAN PEMBAHASAN

Pengaruh Jenis Kayu Terhadap Perubahan Warna Setelah Fumigasi

Perubahan warna menjadi lebih gelap terjadi pada delapan jenis kayu rakyat setelah difumigasi dengan menggunakan amonia 25% sebanyak 4 liter dan waktu fumigasi 48 jam. Secara visual perubahan warna yang mencolok terjadi pada kayu nangka, mahoni, jati, sawo dan rasamala, sedangkan perubahan warna yang kurang mencolok terjadi pada kayu angsana, manii dan kaboril. Perubahan

16

warna hasil fumigasi disajikan pada Gambar 2. Hasil pada Gambar 2 juga memperlihakan bahwa bagian gubal pada kayu manii dan kayu kaboril memiliki warna yang lebih cerah dari bagian terasnya. Setelah mengalami proses fumigasi warna bagian gubal tetap lebih cerah dibandingkan terasnya. Perubahan warna pada bagian gubal tidak terlalu mencolok dari warna awalnya. Hal ini disebabkan kandungan ekstraktif pada kayu gubal lebih sedikit sehingga amonia yang bereaksi dengan ekstraktif (tanin) tidak memberikan pengaruh yang nyata pada perubahan warna bagian gubal.

Gambar 2 Perubahan warna kayu hasil fumigasi pada beberapa jenis kayu dengan waktu fumigasi 48 jam dan volume amonia 4 liter.

Manii

Sebelum SetelahAngsana

Sebelum SetelahJati

Sebelum SetelahKaboril

Sebelum SetelahMahoni

Sebelum SetelahNangka

Sebelum SetelahRasamala

Sebelum SetelahSawo

Sebelum SetelahPerubahan warna pada kayu yang difumigasi amonia diukur secara kuantitatif dengan menghitung nilai perubahan indeks warna RGB (Red, Green,

Blue) pada kayu sebelum dan setelah mengalami fumigasi. Pengukuran tersebut

diharapkan dapat menggambarkan perubahan warna yang sebenarnya terjadi pada kayu. Hasil perubahan indeks warna RGB disajikan pada Gambar 3.

Gambar 3 Diagram selisih indeks warna RGB pada delapan jenis kayu yang difumigasi amonia dalam waktu 48 jam.

Hasil pada Gambar 3 memperlihatkan bahwa penurunan indeks warna merah terbesar terjadi pada kayu nangka yaitu sebesar 0,08 sedangkan penurunan indeks warna merah yang paling kecil adalah pada kayu jati dan mahoni yaitu sebesar 0,01. Selain itu, terjadi peningkatan indeks warna merah pada kayu kaboril, angsana dan manii. Penurunan indeks warna hijau yang paling besar adalah pada kayu manii yaitu sebesar 0,06 sedangkan penurunan indeks warna hijau yang paling kecil adalah pada kayu sawo yaitu sebesar 0,01. Indeks warna biru mengalami peningkatan yang cukup besar pada kayu nangka yaitu sebesar 0,12 dan terjadi penurunan indeks warna biru pada kayu angsana dan kaboril yaitu sebesar 0,03.

Muhtar (2008) menyatakan bahwa kecenderungan perubahan warna kayu menjadi gelap diindikasikan dengan penurunan indeks warna merah dan hijau diikuti dengan peningkatan nilai indeks warna biru. Dengan melihat besarnya penurunan indeks warna merah dan hijau disertai dengan peningkatan indeks warna biru maka secara kuantitatif warna hasil fumigasi pada jenis jati, mahoni, nangka, rasamala dan sawo lebih gelap dibandingkan dengan jenis kayu manii, angsana, dan kaboril.

Salah satu faktor yang mempengaruhi dalam perubahan warna kayu pada proses fumigasi adalah kandungan tanin dalam kayu. Fumigasi menggunakan amonia yang bersifat basa pada kayu dengan kandungan tanin tinggi mengakibatkan amonia yang bereaksi pun akan semakin banyak dan warna yang dihasilkan semakin gelap. Ikatan antara tanin dengan amonia belum diketahui

0.06 ‐0.06 0 0.04 ‐0.02 ‐0.03 ‐0.01 ‐0.03 0.04 0.08 ‐0.04‐0.03 ‐0.01 ‐0.04 0.06 ‐0.08 ‐0.03 0.12 0 ‐0.02 0.02 ‐0.02‐0.01 0.03 ‐0.1 ‐0.05 0 0.05 0.1 0.15 MANII ANGSANA JATI

KABORIL MAHONI NANGKA

RASAMALA SAWO INDE KS RGB (%) RED GREEN BLUE

18

secara pasti, akan tetapi diduga amonia (NH3) akan berikatan dengan gugus –OH dalam tanin sehingga terbentuk suatu pigmen baru (Luza, 2009). Mengacu pada penelitian sebelumnya yang dilakukan oleh Shanaz (2010) lama waktu fumigasi yang optimal adalah selama 48 jam.

Daya Tahan Terhadap Rayap Kayu Kering (Criptotermes cynocephalus)

Persentase penurunan berat contoh uji setelah diumpankan terhadap rayap kayu kering disajikan pada Tabel 4. Hasil pada Tabel 4 memperlihatkan bahwa kayu yang difumigasi memiliki persentase kehilangan berat yang lebih kecil dibandingkan dengan kayu yang tidak difumigasi. Hal ini sesuai dengan penelitian Seprina (2010) yang menyatakan bahwa kayu hasil fumigasi memperlihatkan daya tahan yang lebih baik terhadap serangan rayap kayu kering yang diindikasikan oleh penurunan berat contoh uji kayu hasil fumigasi lebih kecil dibandingkan dengan kayu tanpa difumigasi (kontrol). Tabel 4 juga memperlihatkan bahwa perlakuan fumigasi amonia dapat meningkatkan kelas awet dari kayu. Kayu yang mengalami peningkatan kelas awet yang tinggi adalah pada kayu nangka, rasamala dan sawo, dimana kayu rasamala dan nangka mengalami peningkatan dari kelas awet III menjadi kelas awet I, sedangkan kayu sawo dari kelas awet IV menjadi kelas awet II.

Tabel 4 Presentase kehilangan berat contoh uji

KAYU KEHILANGAN BERAT KLASIFIKASI KELAS AWET KELAS KONTROL FUMIGASI KONTROL FUMIGASI AWET*

MANII 16,29 7,42 IV III IV

ANGSANA 10,37 6,03 IV III II (I-IV)

JATI 7,30 3,09 III II I-II

KABORIL 5,98 2,86 III II III

MAHONI 13,08 5,97 IV III III

NANGKA 7,54 0,95 III I II-III

RASAMALA 6,82 1,98 III I III-IV

SAWO 8,15 3,63 IV II I

Keterangan (*) : Nurmeryteni (1995), Seng (1990), Martawijaya dan Kartasujana (1977), Martawijaya (1989), Martawijaya (1981).

Ada perbedaan hasil antara kelas awet alami kayu (kontrol) jati dan sawo, dimana dari hasil percobaan kayu jati (kontrol) memiliki kelas awet III dan kayu sawo (kontrol) memiliki kelas awet IV. Perbedaan hasil ini diduga karena kondisi contoh uji yang berbeda terutama dari segi umur sehingga memiliki keawetan yang lebih rendah, selain itu diduga disebabkan karena rayap yang makan pada kayu tersebut . Kematian rayap kayu kering (Criptotermes cynochepalus) pada saat pengujian diduga karena rayap tidak tahan dengan bau amonia yang menempel pada kayu. Amonia pada kadar tertentu dapat menyerang enksoskeleton serangga dan jika dalam jangka waktu yang lama akan menimbulkan kematian (Anonim 2012).

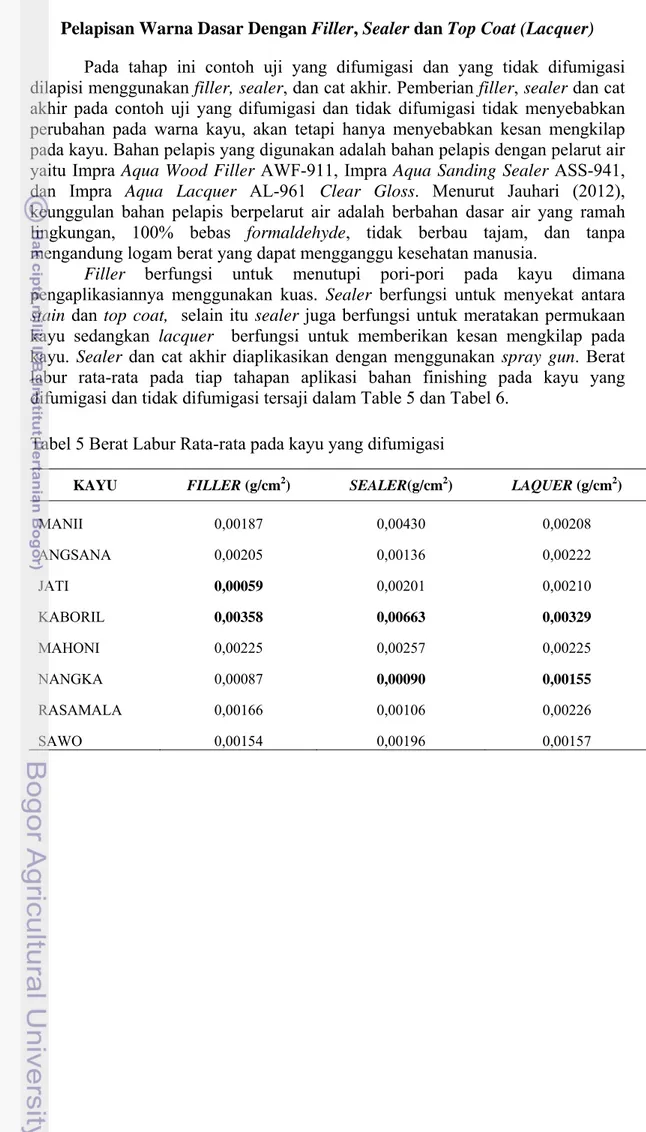

Pelapisan Warna Dasar Dengan Filler, Sealer dan Top Coat (Lacquer) Pada tahap ini contoh uji yang difumigasi dan yang tidak difumigasi

dilapisi menggunakan filler, sealer, dan cat akhir. Pemberian filler, sealer dan cat akhir pada contoh uji yang difumigasi dan tidak difumigasi tidak menyebabkan perubahan pada warna kayu, akan tetapi hanya menyebabkan kesan mengkilap pada kayu. Bahan pelapis yang digunakan adalah bahan pelapis dengan pelarut air yaitu Impra Aqua Wood Filler AWF-911, Impra Aqua Sanding Sealer ASS-941, dan Impra Aqua Lacquer AL-961 Clear Gloss. Menurut Jauhari (2012), keunggulan bahan pelapis berpelarut air adalah berbahan dasar air yang ramah lingkungan, 100% bebas formaldehyde, tidak berbau tajam, dan tanpa mengandung logam berat yang dapat mengganggu kesehatan manusia.

Filler berfungsi untuk menutupi pori-pori pada kayu dimana pengaplikasiannya menggunakan kuas. Sealer berfungsi untuk menyekat antara

stain dan top coat, selain itu sealer juga berfungsi untuk meratakan permukaan

kayu sedangkan lacquer berfungsi untuk memberikan kesan mengkilap pada kayu. Sealer dan cat akhir diaplikasikan dengan menggunakan spray gun. Berat labur rata-rata pada tiap tahapan aplikasi bahan finishing pada kayu yang difumigasi dan tidak difumigasi tersaji dalam Table 5 dan Tabel 6.

Tabel 5 Berat Labur Rata-rata pada kayu yang difumigasi

KAYU FILLER (g/cm2) SEALER(g/cm2) LAQUER (g/cm2)

MANII 0,00187 0,00430 0,00208 ANGSANA 0,00205 0,00136 0,00222 JATI 0,00059 0,00201 0,00210 KABORIL 0,00358 0,00663 0,00329 MAHONI 0,00225 0,00257 0,00225 NANGKA 0,00087 0,00090 0,00155 RASAMALA 0,00166 0,00106 0,00226 SAWO 0,00154 0,00196 0,00157

20

Tabel 6 Berat Labur Rata-rata pada kayu yang tidak difumigasi

KAYU FILLER (g/cm2) SEALER (g/cm2) LAQUER (g/cm2)

AFRIKA 0,00203 0,00201 0,00288 ANGSANA 0,00169 0,00134 0,00169 JATI 0,00117 0,00083 0,00198 KABORIL 0,00142 0,00206 0,00397 MAHONI 0,00196 0,00190 0,00266 NANGKA 0,00057 0,00105 0,00094 RASAMALA 0,00150 0,00085 0,00311 SAWO 0,00207 0,00173 0,00207

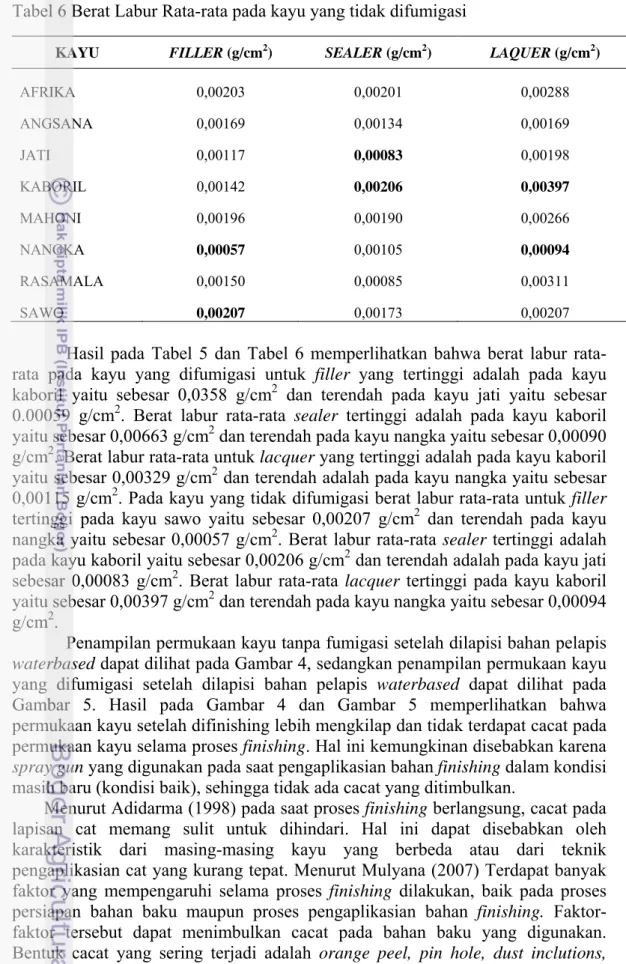

Hasil pada Tabel 5 dan Tabel 6 memperlihatkan bahwa berat labur rata-rata pada kayu yang difumigasi untuk filler yang tertinggi adalah pada kayu kaboril yaitu sebesar 0,0358 g/cm2 dan terendah pada kayu jati yaitu sebesar 0.00059 g/cm2. Berat labur rata-rata sealer tertinggi adalah pada kayu kaboril yaitu sebesar 0,00663 g/cm2 dan terendah pada kayu nangka yaitu sebesar 0,00090 g/cm2. Berat labur rata-rata untuk lacquer yang tertinggi adalah pada kayu kaboril yaitu sebesar 0,00329 g/cm2 dan terendah adalah pada kayu nangka yaitu sebesar 0,00115 g/cm2. Pada kayu yang tidak difumigasi berat labur rata-rata untuk filler tertinggi pada kayu sawo yaitu sebesar 0,00207 g/cm2 dan terendah pada kayu nangka yaitu sebesar 0,00057 g/cm2. Berat labur rata-rata sealer tertinggi adalah pada kayu kaboril yaitu sebesar 0,00206 g/cm2 dan terendah adalah pada kayu jati sebesar 0,00083 g/cm2. Berat labur rata-rata lacquer tertinggi pada kayu kaboril yaitu sebesar 0,00397 g/cm2 dan terendah pada kayu nangka yaitu sebesar 0,00094 g/cm2.

Penampilan permukaan kayu tanpa fumigasi setelah dilapisi bahan pelapis

waterbased dapat dilihat pada Gambar 4, sedangkan penampilan permukaan kayu

yang difumigasi setelah dilapisi bahan pelapis waterbased dapat dilihat pada Gambar 5. Hasil pada Gambar 4 dan Gambar 5 memperlihatkan bahwa permukaan kayu setelah difinishing lebih mengkilap dan tidak terdapat cacat pada permukaan kayu selama proses finishing. Hal ini kemungkinan disebabkan karena

spray gun yang digunakan pada saat pengaplikasian bahan finishing dalam kondisi

masih baru (kondisi baik), sehingga tidak ada cacat yang ditimbulkan.

Menurut Adidarma (1998) pada saat proses finishing berlangsung, cacat pada lapisan cat memang sulit untuk dihindari. Hal ini dapat disebabkan oleh karakteristik dari masing-masing kayu yang berbeda atau dari teknik pengaplikasian cat yang kurang tepat. Menurut Mulyana (2007) Terdapat banyak faktor yang mempengaruhi selama proses finishing dilakukan, baik pada proses persiapan bahan baku maupun proses pengaplikasian bahan finishing. Faktor-faktor tersebut dapat menimbulkan cacat pada bahan baku yang digunakan. Bentuk cacat yang sering terjadi adalah orange peel, pin hole, dust inclutions,

Manii Angsana Jati

Kaboril Mahoni Nangka

Rasamala Sawo

Gambar 4 Penampilan permukaan kayu tanpa fumigasi setelah dilapisi bahan pelapis waterbased

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah

22

Manii Angsana Jati

Kaboril Mahoni Nangka

Rasamala Sawo

Gambar 5 Penampilan permukaan kayu yang difumigasi setelah dilapisi bahan pelapis waterbased

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah

Daya Lekat Bahan Finishing (Uji Cross Cut)

Uji cross cut bertujuan untuk mengetahui daya lekat cat atau bahan

finishing terhadap substrat (kayu, besi, dll) atau dengan lapisan bawahnya. Uji cross cut dilakukan dengan cara membuat goresan pada permukaan kayu

sebanyak sepuluh garis secara horizontal dan vertikal dengan jarak antara garis yang dibuat adlah 2 mm. Goresan hasil cross cut diberi plaster, kemudian plaster tersebut dicabut dengan kecepatan konstan dan hasil dibaca berapa kotak yang tercabut. Hasil tersebut kemudian diklasifikasikan berdasarkan ASTM D 3359-02. Hasil uji cross cut dapat dilihat pada Tabel 7.

Tabel 7 Hasil Uji Cross Cut

Contoh Uji Klasifikasi Contoh Uji Klasifikasi Tidak

Difumigasi (ASTM D 3359-02) Difumigasi (ASTM D 3359-02)

Manii 5B Manii 5B Angsana 5B Angsana 5B Jati 5B Jati 4B Kaboril 5B Kaboril 5B Mahoni 5B Mahoni 5B Nangka 4B Nangka 5B Rasamala 5B Rasamala 5B Sawo 5B Sawo 5B

Hasil cross cut pada Tabel 7 memperlihatkan bahwa hanya jenis kayu nangka yang tidak difumigasi dan kayu jati yang difumigasi yang termasuk kelas 4B dimana permukaan kayu tersebut hanya mengelupas atau mengalami cacat dibawah 5% sedangkan kayu yang lainnya termasuk kelas 5B dimana permukaan setelah uji cross cut tidak mengelupas sama sekali. Hal tersebut mengindikasikan bahwa secara umum bahan pelapis melekat dengan baik pada permukaan semua contoh uji kayu yang difinishing.

Daya Tahan Lapisan Finishing Terhadap Panas Dingin

Uji ketahanan panas dilakukan dengan cara meletakkan gelas yang berisi

air panas pada permukaan contoh uji sampai air panas tersebut menjadi dingin (Gambar 6). Uji ketahanan dingin dilakukan dengan cara meletakkan gelas yang berisi es batu pada permukaan contoh uji sampai es batu tersebut mencair (Gambar 7). Setelah itu dilakukan pengamatan pada permukaan contoh uji, kemudian diklasifikasikan berdasarkan ASTM D 1654-92 (2000).

24

Gambar 6 Uji Ketahanan Panas Gambar 7 Uji Ketahanan Dingin Klasifikasi kelas finishing kayu setelah dilakukan pengujian terhadap ketahanan panas dan dingin dapat dilihat pada Gambar 8. Hasil pada Gambar 8 memperlihatkan bahwa semua contoh uji termasuk kelas 10 yang artinya contoh uji tidak mengalami cacat sama sekali. Ikatan antar bahan yang terkandung dalam bahan finishing waterbased, menjadikan lapisan bahan finishing ini tidak mudah rusak apabila terkena panas dan dingin. Hal tersebut mengindikasikan bahwa kondisi panas dan dingin tidak berpengaruh nyata pada contoh uji.

Gambar 8 Grafik klasfikasi kelas daya tahan bahan finishing terhadap panas dan dingin 0 2 4 6 8 10 12 Manii Manii (F) Angsana Angsana … Jati Jati (F) Kaboril Kaboril (F) Mahoni Mahoni (F) Nangka Nangka (F) Rasamala Rasamala … Sawo Sawo (F) Kelas Daya Tahan Panas Dingin Ket : F = Fumigasi

Daya Tahan Lapisan Finishing Terhadap Bahan Kimia Rumah tangga Masing-masing contoh uji dibagi kedalam beberapa bagian. Pada

massing-masing bagian tersebut ditetesi bahan kimia rumah tangga yaitu minyak sayur, kecap cuka, dan saos (Gambar 9). Masing-masing pengujian dilakukan dua kali pengamatan, dan hasilnya dirata-ratakan. Dari hasil pengujian didapatkan hasil bahwa keempat bahan kimia rumah tangga tersebut tidak memberikan perubahan yang berarti terhadap lapisan bahan finishing pada permukaan kayu.

Gambar 9 Uji daya tahan bahan kimia rumah tangga

Kelas daya tahan lapisan finishing kayu terhadap bahan kimia rumah tangga setelah dilakukan pengujian selama 1 jam dan 24 jam dapat dilihat pada Gambar 10 dan 11. Hasil pada Gambar 10 dan 11 memperlihatkan bahwa semua kayu yang diuji termasuk kelas 10 menurut ASTM D 1654-92 (2000) baik dari hasil pengujian 1 jam maupun 24 jam. Kelas tersebut adalah kelas terbaik karena permukaan kayu tidak mengalami cacat sama sekali. Hal ini disebabkan karena bahan penguji rumah tangga seperti minyak sayur, cuka, kecap dan saos tidak dapat merusak struktur lapisan bahan finishing waterbased. Cacat lapisan

finishing terjadi apabila suatu zat kimia tertentu merusak struktur lapisan bahan finishing pada permukaan kayu (bereaksi secara kimiawi) sehingga lapisan bahan finishing menjadi kasar atau tidak rata.

26

Gambar 10 Grafik Klasifikasi kelas daya tahan finishing setelah dilakukan pengujian selama 1 jam

Gambar 11 Grafik Klasifikasi kelas daya tahan finishing setelah dilakukan pengujian selama 24 jam.

0 2 4 6 8 10 12 Manii Manii (F) Angsana Angsana (F) Jati Jati (F) Kaboril Kaboril (F) Mahoni Mahoni (F) Nangka Nangka (F) Rasamala Rasamala … Sawo Sawo (F) Klasifikasi Daya Tahan 1 Jam Cuka 1 Jam Saos 1 Jam Kecap 1 Jam Minyak Ket: F = Fumigasi 0 2 4 6 8 10 12 Manii Manii (F) Angsana Angsana … Jati Jati (F) Kaboril Kaboril (F) Mahoni Mahoni (F) Nangka Nangka (F) Rasamala Rasamal … Sawo Sawo (F) Klasifikasi Daya Tahan 24 Jam Cuka 24 Jam Saos 24 Jam Kecap 24 Jam Minyak Ket: F = Fumigasi

SIMPULAN DAN SARAN

SIMPULAN

Berdasarkan data-data hasil penelitian dapat disimpulkan bahwa :

1. Jenis-jenis kayu yang mengalami perubahan warna yang mencolok setelah fumigasi amonia selama 48 jam adalah kayu nangka, jati, mahoni, sawo dan rasamala, sedangkan kayu yang kurang mencolok adalah kayu afrika, angsana dan kaboril.

2. Fumigasi amonia dapat meningkatkan daya tahan kayu hutan rakyat terhadap serangan rayap kayu kering (Cryptotermes cynocephalus), dimana kehilangan berat contoh uji yang difumigasi lebih kecil dibandingkan kehilangan berat contoh uji yang tidak difumigasi.

3. Finishing dengan menggunakan bahan finishing berpelarut air (waterbased) memiliki daya tahan yang baik terhadap bahan kimia rumah tangga dalam interval waktu 1 jam dan 24 jam dan memiliki daya tahan yang baik terhadap panas dan dingin.

4. Lapisan finishing waterbased mempunyai daya lekat yang baik pada permukaan kayu.

SARAN

1. Perlu dilakukan penelitian lebih lanjut mengenai ketahanan organisme perusak lainnya seperti bubuk kayu kering pada contoh uji setelah fumigasi. 2. Perlu dilakukan penelitian lebih lanjut megenai uji kilap terhadap bahan

finishing waterbased dengan menggunakan alat microgloss reflektometer.

DAFTAR PUSTAKA

Adidarma. 1998. Pengetahuan dasar wood finishing. Propan Raya. Jakarta. Anisah LN. 2001. Zat ekstraktif kayu tanjung (Mimusops elengi Linn) dan kayu

sawo kecik (Manilkara kauki Dubard) serta pengaruhnya terhadap rayap tanah (Coptotermes curvignatus Holmgren) dan jamur pelapuk (Schizophyllum commune Fries). [Tesis]. Program Pascasarjana Institut Pertanian Bogor.

Anonim. 2008. Jenis bahan finishing kayu. http://www.tentangkayu. com/2008/01/jenis-bahan-finishing-kayu.html (diakses tanggal 20 November 2012)

Anonim. 2010. http://blogs.itb.ac.id/igist/2012/05/19/peluang-bisnis/ (diakses tanggal 20 November 2012)

28

Anonim. 2012.Amonia. http://id.wikipedia.org/wiki/Amonia (diakses tanggal 08 November 2012)

[ASTM] American Society for Testing and Material. Standart test methode for

evaluation of paintered or coated specimen subject to corrosive environtments. ASTM D 1654-92.

[ASTM] American Society for Testing and Material. standard test methods for

measuring adhesion by tape test. ASTM D 3359.

Batubara R. 2006. Teknologi pengawetan kayu perumahan dan gedung dalam upaya pelestarian hutan. http:// library.usu.ac.id/download/fp/06010040. pdf. (diakses tanggal 08 November 2012)

Bavaro JJ, Mossman TL. 1996. The furniture of Gustav Stickley. Linden Publishing Co., Fresno, pp. 84-87

Darmawan W, Rahayu IS, Padlinurjaji IM, Pandit KN. 2011. Pengerjaan kayu:

Ilmu-ilmu penunjang dan teknologi proses. Bogor: IPB Press.

Djauhari D. 2012. Pengaruh konsentrasi bahan pengawet boron terhadap retensi dan penetrasi pada kayu rakyat. [Skripsi]. Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Dresdner M. 2005. http://www.woodworkersjournal.com/ezine/archive/40/ qanda cfm#2. (diakses tanggal 21 November 2012)

Effendi H. 2003. Telaah kualitas air. Yogyakarta : Kanisius.

Hestiningsih I. 2012. Pengolahan citra. http://images.moedy9.multiply.com (diakses tanggal 07 November 2012)

Jauhari AM. 2012. Karakteristik lapisan finishing pelarut minyak (Polyurethane) dan pelarut air (Waterbased Lacquer) pada kayu jati dan mahoni. [Skripsi]. Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor. Kramer JK. 1989. The traditional way the colorization of wood.

http://www.kramers.org/color.htm (diakses tanggal 05 November 2012) Krisdianto. 2012. Anatomi dan kualitas serat tujuh jenis kayu kurang dikenal dari

jawa barat (Anatomy and Fiber Quality of Seven Lesser Known Wood

Species from West Java). http://forda-mof.org/ (diakses tanggal 28

November 2012)

Luza W. 2009. Perubahan warna kayu nangka (Artocarpus heterophyllus Lamk.) dengan teknik fumigasi amonia. [Skripsi]. Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.