i

PROSES PENGECORAN BEAM FILTER PADA

RADIAL PIERCING BEAMPORT REAKTOR KARTINI

TUGAS AKHIR

Diajukan untuk memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh:

WILLYBRORDUS DWI ASTHA HERMAWAN NIM : 025214054

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

THE FOUNDRY PROCESS OF BEAM FILTER ON

KARTINI RADIAL PIERCING BEAMPORT

REACTOR

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

by

WILLYBRORDUS DWI ASTHA HERMAWAN Student Number : 025214054

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

ENGINEERING FACULTY

SANATA DHARMA UNIVERSITY

v

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah dan disebutkan dalam daftar pustaka.

Yogyakarta, 13 November 2006 Penulis

INTISARI

Pada tanggal 1 Maret 1979, di BATAN Yogyakarta telah diresmikan sebuah reaktor penelitian dengan daya 100 kW yang diberi nama Reaktor Kartini. BATAN mencoba mengembangkan desain kolimator pada Radial Piering Beamport Reaktor Kartini untuk penyediaan berkas radiografi neutron untuk riset dan industri. Tujuan dari penelitian ini yaitu membuat beam filter pada radial piercing beamport, mengetahui teknik pengecoran yang paling baik untuk pengecoran timbal dalam pembuatan beam filter, dan mengetahui hasil pengecoran dengan pengujian ultrasonik.

Pembuatan beam filter ini dilakukan dengan proses pengecoran. Bahan yang digunakan untuk penelitian ini adalah timbal (Pb) untuk beam filter dan stainless steel untuk handling system. Pada penelitian ini digunakan beberapa jenis cetakan diantaranya cetakan pasir dengan pengikat khusus, cetakan logam, cetakan pasir dan cetakan pasir dengan kup dan drag yang dilengkapi saluran tuang dan penambah.Timbal mencair pada suhu sekitar 327 ºC Setelah proses pengecoran selesai, dan coran telah membeku sempurna maka pasir dipisahkan dari coran. Saluran turun, saluran masuk dan penambah dipisahkan dari coran. Kemudian coran dibersihkan. Proses finishing dilakukan dengan mesin perkakas (mesin bubut) sesuai dengan ukuran yaitu diameter luar15 cm, diameter dalam 8 cm, dan tinggi 12,5 cm.

vii

ABSTRACT

The objective of the study is to investigate the best casting to make beam filter inradial piercing beam port on BATAN Kartini reactor. The second purpose is to investigate defect on beam filter by ultrasonic test.

The row material for beam filter is lead (Pb), meanwhile stainless steel is used for handling system. This research use four type of mould. They are sand mould, sand mould with cement and “tetes tebu”, metal mould, sand mould with riser. The melting point of lead is 327 oC. Finishing process of beam filter is done by lathe machine.

KATA PENGANTAR

Segenap puji dan syukur kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan anugerah-Nya kepada penulis, sehingga penulis diberi kemudahan dan kelancaran dalam menyelesaikan penyusunan Tugas Akhir ini, yang merupakan salah satu syarat yang harus ditempuh untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas SAnata Dharma Yogyakarta.

Dalam proses penyusunan Tugas Akhir ini penulis tak lepas dari bantuan dan masukan dari berbagai pihak, seperti halnya dalam bentuk dorongan, motivasi, bimbingan, sarana dan materi. Untuk itu, penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Romo Ir. Greg. Heliarko SJ., S.S., B.S.T.,M.A., M.Sc., Dekan Fakultas TEknik Universitas Sanata Dharma Yogyakarta.

2. Bapak Yosef Agung Cahyanta, S.T., M.T., Ketua Jurusan Teknik Mesin Universitas SAnata Dharma Yogyakarta.

3. Bapak Budi Setyahandana, S.T., M.T., Dosen pembimbing Tugas Akhir Bahan Teknik Manufaktur.

4. Bapak Prof. Ir. Y. Sardjono APU., Pembimbing Tugas Akhir di BATAN. 5. Dosen-dosen Teknik Mesin yang telah membimbing selama kuliah. 6. Staf Sekretariat dan Laboaran yang selalu setia melayani kami.

ix

8. Sahabatku Made Ari, Hana Eka, Maria Ayu, Yuli Satriawan yang selalu memberi inspirasi, support serta untuk kerjasama yang baik.

9. Yanuarya Susatya, Anggun Wisnu, Adwi Larantanto, Michael Yudo, Heri Prasetya, san teman-teman di Boro atas dukungan dengan persahatan yang indah.

10.Teman-teman Teknik Mesin angkatan 2002 terima kasih atas kebersamaannya.

11.Semua pihak yang telah membantu penyelesaian Tugas Akhir.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna, oleh karena itu penulis sangat mengharapkan saran dan keritik demi kemajuan ilmu pengetahuan dan teknologi.

Semoga penulisan Tugas Akhir ini berguna dan memberikan wawasan lebih jauh tentang ilmu pengetahuan dan teknologi bagi pembaca.

Yogyakarta, 22 November 2006

! " "

# " " " "

" $" "

xi

DAFTAR ISI

HALAMAN JUDUL ..……….………...……….……... i

HALAMAN JUDUL BAHASA INGGRIS ... ii

HALAMAN PENGESAHAN PEMBIMBING ... iii

HALAMAN PENGESAHAN PENGUJI DAN DEKAN ... iv

HALAMAN PERNYATAAN ... v

INTISARI ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... xi

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xiv

BAB I PENDAHULUAN... 1

1.1Latar Belakang... 1

1.2Tujuan Penelitian... 2

1.3Batasan Masalah... 3

BAB II DASAR TEORI ... 4

2.1Radiografi Neutron ... 4

2.1.1 Pengertian ... 4

2.1.2 Perangkat Dasar Radiografi Neutron ... 4

2.3Karakteristik Material ……... 11

2.4Perencanaan Pengecoran ... 17

2.4.1Pembuatan Cetakan ... 18

2.4.1.1 Cetakan Pasir ………... 18

2.4.1.2 Cetakan Pasir Dengan Pengikat Khusus ... 22

2.4.1.3 Cetakan Logam ………... 22

2.4.2Pola Untuk Cetakan Pasir ... 23

2.4.2.1 Bahan Pola ... 23

2.4.2.2 Mesin Perkakas Untuk Pola ... 24

2.4.2.3 Pemeriksaan Pola ... 24

2.4.2.4 Perencanaan Sistem Saluran ... 24

2.4.2.5 Penambah ... 25

2.4.2.6 Rangka Cetakan ... 25

2.4.3Proses Peleburan Dan Penuangan ... 26

2.4.4Pembongkaran... 26

2.4.5Pembersihan ... 27

2.5Pemeriksaan Coran ... 27

2.5.1Pemeriksaan Secara Visual ... 28

2.5.2Non Destructive Test ... 28

2.5.2.1 Radiografi ... 29

2.5.2.2 Ultrasonik ... 30

2.5.2.3 Inspeksi Partikel Magnetik ... 31

xiii

2.5.2.5 Penetrasi Warna ... 33

2.6Jenis-Jenis Cacat Pada Bahan Cor ... 34

2.6.1Cacat Pada Komponen Dan Konstruksi ... 34

2.6.2Cacat Pada Benda Cor ... 35

2.7Standard Keselamatan Kerja ... 37

BAB III METODE PENELITIAN ... 39

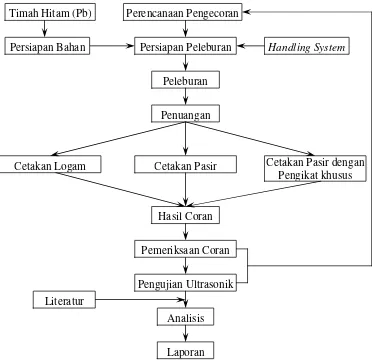

3.1Skema Penelitian ... 39

3.2Bahan ... 40

3.2.1 Timbal ... 40

3.2.1.1 Massa Timbal Yang Dibutuhkan ... 40

3.2.1.2 Massa Timbal Yang Diharapkan ... 42

3.2.2 Handling System... 43

3.2.2.1 Ulir... 43

3.2.2.2 Perhitungan Momen dan Diameter Batang... 48

3.3Proses Pembuatan Beam Filter... 50

3.3.1 Pengecoran Dengan Tiga Cetakan ... 50

3.3.1.1 Tujuan... 50

3.3.1.2 Alat dan Bahan... 50

3.3.1.3 Pembuatan Cetakan... 50

3.3.2 Pengecoran Dengan Cetakan Pasir... 53

3.3.2.1 Tujuan... 53

3.3.2.2 Alat dan Bahan... 53

3.3.2.3 Pembuatan Cetakan... 54

3.3.2.4 Proses Pengecoran... 56

3.3.2.5 Proses Pembongkaran... 57

3.3.2.6 Proses Finishing... 57

3.4Pemeriksaan Hasil Coran ... 58

3.4.1 Pemeriksaan Secara Visual ... 58

3.4.2 Pengujian Ultrasonik ... 58

BAB IV HASIL DAN ANALISIS ... 59

4.1Hasil Dan Analisis Pengecoran ... 59

4.1.1 Pengecoran Dengan Tiga Cetakan ... 59

4.1.2 Pengecoran Dengan Cetakan Pasir ... 60

4.2Hasil Dan Analisis Pengujian Ultrasonik ... 62

BAB V KESIMPULAN DAN PENUTUP... 66

5.1Kesimpulan... 66

5.2Penutup... 66

5.3Saran... 67

DAFTAR PUSTAKA... 68

xv

DAFTAR GAMBAR

Gambar 2.1. Letak Beam Port Radial Dalam Reaktor Kartini

Gambar 2.2. Letak Beam Filter Radial Piercing Dilihat Dari Samping Gambar 2.2. Letak Beam Filter Radial Piercing Dilihat Dari Atas Gambar 2.3. Komponen-Komponen Kolimator

Gambar 2.4. Hasil Disain Kolimator Radiografi Neutron Gambar 2.5. Diagram Alir Pengolahan Pasir

Gambar 3.1. Diagram Alir Penelitian Gambar 3.2. Handling System

Gambar 3.3a. Pola Bawah (drag) Gambar 3.3b. Pola Atas (kup)

DAFTAR TABEL

Tabel 2.1. Karakteristik Unsur Cadmium

Tabel 2.2. Sifat Fisika Grafit Reaktor Diukur Pada Temperatur Kamar Tabel 2.3. Keuntungan Dan Kerugian Radiografi

xvii

BAB I

PENDAHULUAN

1.1. Latar Belakang

Energi nuklir merupakan satu energi alternatif diantara berbagai sumber energi lainnya seperti minyak bumi, gas alam, batu bara, panas bumi, tenaga air, dan lain-lain untuk pembangkit tenaga listrik di Indonesia.

Salah satu cara untuk memperoleh energi nuklir adalah melalui reaksi pembelahan inti atau yang dikenal pula dengan reaksi fisi. Reaksi ini terjadi antara neutron dengan nuklida bahan fisi dalam suatu perangkat alat yang disebut reaktor nuklir. Selain reaksi fisi menghasilkan energi nuklir yang besar, juga setiap reaksi fisi menghasilkan 2 sampai 3 neutron baru, sehingga di dalam sebuah reaktor atom memungkinkan dapat berlangsung suatu reaksi berantai secara terkendali.

Sebagai wujud kepedulian terhadap reaktor-reaktor nuklir untuk tujuan penelitian, pada tanggal 1 Maret 1979, di Yogyakarta telah diresmikan sebuah reaktor penelitian dengan daya 100 kW yang diberi nama “Reaktor Kartini”. Reaktor Kartini menggunakan teras reaktor TIGA MARK II dari Bandung. Reaktor Tiga Mark II dibuat oleh General Atomic Technologies, adalah sebuah reaktor penelitian yang dapat dipergunakan untuk keperluan pendidikan dan latihan, serta untuk memproduksi radioisotop.

Reaktor Kartini terdapat empat buah tabung berkas neutron (neutron beam port) yang berfungsi untuk menyalurkan neutron dari teras reaktor.

BATAN mencoba mengembangkan desain kolimator pada Radial Piercing Beam Port Reaktor Kartini untuk penyediaan berkas radiografi neutron untuk riset dan industri. Radiografi Neutron merupakan suatu metode untuk memetakan suatu objek dengan cara melewatkan partikel neutron pada objek tersebut, dan menampilkan informasi berupa struktur bagian pada objek tanpa merusaknya.

Pembuatan komponen-komponen kolimator untuk beam port radial piercing berbahan logam dilakukan melalui proses pengecoran, terutama untuk pembuatan beam filter yang berbahan timbal (logam non-ferrous). Coran yang merupakan hasil dari pengecoran harus melalui proses-proses seperti : membuat cetakan, pencairan logam, menuang, membongkar dan membersihkan coran. Untuk mendapatkan coran yang baik maka proses-proses tersebut harus direncanakan dan dilakukan secara baik pula. Oleh karena pentingnya proses pengecoran logam dalam pembuatan sebuah reaktor maka dalam Tugas Akhir ini diambilah judul : “Proses Pengecoran Beam Filter Pada Radial Piercing Beam Port Reaktor Kartini”.

1.2 Tujuan Penelitian

1. Membuat beam filterradial piercing dalam reaktor kartini.

xix

3. Mengetahui kualitas hasil pengecoran dengan pengujian ultrasonik (non destructive test).

1.3 Batasan Masalah

1. Bahan dasar untuk proses pengecoran adalah timbal.

BAB II

DASAR TEORI

2.1 Radiografi Neutron 2.1.1 Pengertian

Teknik pencitraan yang memperlihatkan struktur internal suatu material disebut teknik radiografi. Ada beberapa jenis radiografi, yaitu :

1. Radiografi sinar-X

Teknik ini lebih dikenal dengan foto sinar-X atau foto rontgen. Sinar X terbentuk apabila partikel ringan bermuatan, misalnya electron, oleh pengaruh inti atom bahan mengalami perlambatan. Sinar-X dapat juga terbentuk dalam proses perpindahan elektoron ataom dari tingkat energi yang lebih tinggi ke tingkat energi yang lebih rendah.

2. Radiografi sinar gamma

xxi

3. Radiografi neutron, dengan neutron sebagai komponen dasarnya.

Radiografi neutron adalah suatu metode untuk memetakan suatu objek dengan cara melewatkan partikel neutron pada objek tersebut, dan menampilkan informasi berupa struktur bagian pada objek tanpa merusaknya. Neutron dilemahkan oleh unsur-unsur ringan (hydrogen, boron, litium), tetapi dapat menembus unsur-unsur logam berat (titanium, timah) sebagai contoh, atom hydrogen mempunyai pelemahan terhadap neutron yang lebih besar dibandingkan dengan timah.

2.1.2 Perangkat Dasar Fasilitas Radiografi Neutron

Fasilitas radiografi neutron terdiri dari beberapa komponen dasar, yaitu sumber berkas neutron, kolimator, detektor dan objek uji yang diletakkan diantara kolimator dan detektor.

1. Sumber Berkas Elektron

Radiografi neutron memerlukan sebuah sumber berkas neutron sebagai komponen utamanya, dapat berupa sumber isotopik yang bersifat portable, pembangkit neutron (neutron generator) yang semi-portable atau sebuah reaktor nuklir statis.

Sumber neutron yang digunakan dalam penelitian berasal dari probe salah satu beam port pada Reaktor Kartini Yogyakarta. Reaktor Kartini dilengkapi dengan 4 (empat) buah beam port yang merupakan fasilitas irradiasi saluran berkas neutron yang tembus perisai dinding beton reaktor.

2. Kolimator

Fungsi kolimator adalah media penyalur dan penyearah berkas neutron dari sumbernya sampai ke detector, serta mengurangi pancaran sinar gamma. Neutron akan bergerak dari sumbernya menuju moderator dengan pola yang tidak beraturan, dan tidak seperti elektron yang dapat difokuskan. Untuk mengantisipasi gerak neutron yang tidak beraturan maka dinding kolimator harus dilapisi dan dibuat dari bahan yang tidak dapat ditembus oleh neutron. Bahan tersebut harus mampu menahan neutron agar tidak keluar menembus dinding kolimator dan dapat mengurangi sudut hamburan neutron. Material yang dapat digunakan sebagai liner pada kolimator, antara lain Boron (B) dan Cadmium (Cd).

Fungsi kolimator dalam radiografi neutron :

1. Mendapat fluks neutron thermal yang optimal dan uniform. 2. Mengurangi radiasi lain ; gamma atau neutron cepat.

xxiii

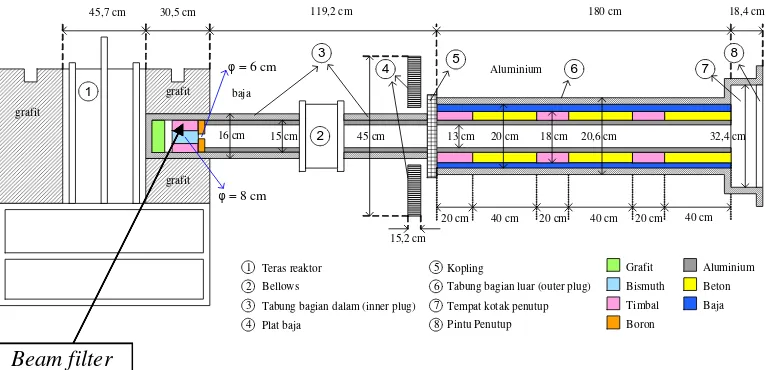

Gambar 2.1 Letak beam port radial piercing dalam Reaktor Kartini

grafit grafit grafit baja Aluminium 1 5 4 3 2 7 6 8

45,7 cm 30,5 cm 119,2 cm 180 cm 18,4 cm

20,6 cm 20 cm

45 cm 16 cm 15 cm

15,2 cm

32,4 cm

1 Teras reaktor Bellows

Tabung bagian dalam (inner plug)

Plat baja

Kopling

Tabung bagian luar (outer plug)

Tempat kotak penutup

Pintu Penutup 8 7 6 5 4 3 2

13 cm 18 cm

φ = 8 cm φ = 6 cm

20 cm 40 cm 20 cm 40 cm 20 cm 40 cm

Grafit Bismuth Timbal Boron Aluminium Beton Baja

Gambar 2.2a Letak beam filter pada radial piercing beam port dilihat dari samping.

grafit baja Aluminium 5 4 3 2 7 6 8

45,7 cm 30,5 cm 119,2 cm 180 cm 18,4 cm

20,6 cm 20 cm

45 cm 16 cm 15 cm

15,2 cm

32,4 cm 1

1 Teras reaktor Bellows

Tabung bagian dalam (inner plug)

Plat baja

Kopling

Tabung bagian luar (outer plug)

Tempat kotak penutup

Pintu Penutup 8 7 6 5 4 3 2

13 cm 18 cm

φ = 8 cm φ = 6 cm

20 cm 40 cm 20 cm 40 cm 20 cm 40 cm

Grafit Bismuth Timbal Boron Aluminium Beton Baja

Gambar 2.2b Letak beamfilter pada radial piercing beam port dilihat dari atas.

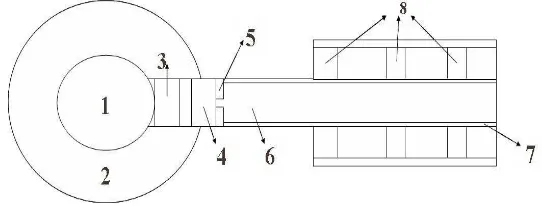

Gambar 2.3 Komponen-komponen kolimator.

Keterangan gambar :

1. Teras Reaktor Kartini sebagai sumber neutron 2. Reflektor grafit teras Reaktor Kartini.

3. Illuminator : bahan yang digunakan adalah grafit. Untuk menyediakan sumber neutron yang seragam.

4. Beam filter : bahan yang digunakan adalah Bismut/parafin dan Pb. Untuk menghilangkan jenis radiasi yang tidak diinginkan dari sumber.

xxv

5. Aperture : bahan yang digunakan adalah boron. Untuk membatasi masuknya neutron ke dalam kolimator.

6. Moderator : bahan yang digunakan adalah udara.

7. Collimator Wall : bahan yang digunakan aluminium (Al). Untuk pengurung pancaran neutron.

8. Gamma Shielding : bahan yang digunakan timbal (Pb). Untuk mengurangi radiasi gamma.

3. Detektor

Radiografi neutron menggunakan neutron sebagai komponen utamanya. Karena neutron tidak dapat menghitamkan plat film, maka dibutuhkan detektor dengan converter untuk mengubah radiasi neutron menjadi radiasi foton. Selanjutnya radiasi foton-lah yang akan menghitamkan plat film dalam radiografi neutron. Hasil radiasi foton akan diubah oleh converter dalam bentuk sinar yang kemudian direkam oleh recorder. Kamera dapat berbentuk sebuah video atau kamera CCD (Charge Coupled Device).

2.2 Metode Monte Carlo N-Particle

Metode Monte Carlo merupakan teknik stokastik yang prinsipnya berdasarkan pada penggunaan suatu bilangan acak pada kebolehjadian statistik untuk menyelesaikan permasalahan, gerak acak partikel dapat dihitung dan akan diperoleh peluang arahnya. Teori peluang mengingatkan pada permainan judi, sehingga mereka sepakat menamakan metode yang mereka perkenalkan sesuai dengan nama sebuah kota judi kasino di Monaco Spanyol. Pada awal penggunaannya, Monte Carlo adalah sandi dari sebuah pekerjaan rahasia yang berkaitan dengan pembuatan bom nuklir di Amerika Serikat tepatnya di Los Alamos Laboratory. Pekerjaan ini menyangkut dengan simulasi dari difusi neutron yang bersifat acak. Sesudah tahun 1963, metode MNCP banyak dipakai untuk mengevaluasi integral multi dimensional dalam dunia ilmiah yang tidak dapat diselesaikan secara analisa metematis.

Besaran-besaran dasar yang digunakan pada program MNCP, yaitu : 1. Panjang/jarak (cm)

2. Energi (MeV)

3. Waktu (getaran; 1 x getaran = 10-8 detik) 4. Suhu (MeV atau kT)

5. Kepadatan atom (jumlah atom/barn.cm) 6. Massa jenis (g/cm3)

xxvii

9. Rasio perbandingan massa atom berdasarkan massa neutron (1,008664967), dengan bilangan Avogadro 0,59703109.1024

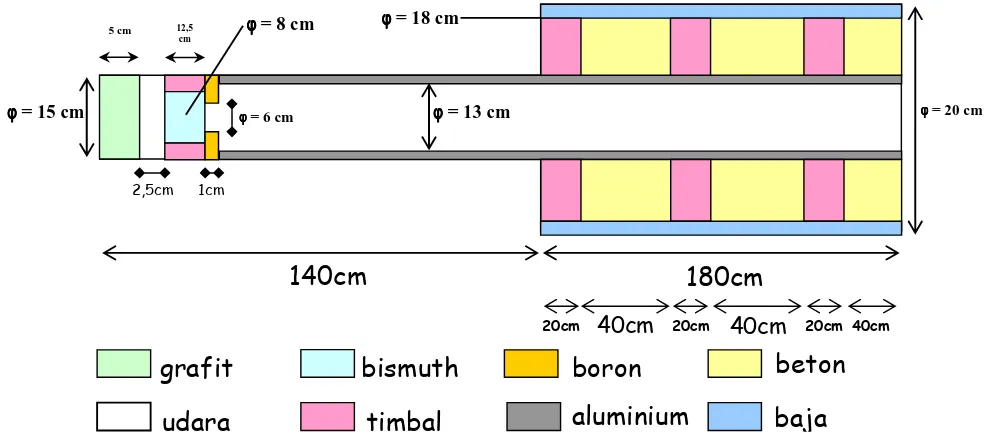

Gambar 2.4 Hasil disain kolimator radiografi neutron.

2.3 Karakteristik Material

Kolimator merupakan alat yang dapat menentukan geometri pancaran, terdiri dari filter untuk memodifikasi pancaran spektrum energi atau mengurangi pancaran sinar gamma terdiri dari material :

1. Cadmium (Cd)

Unsur ini sudah terdapat di pasaran dalam bentuk lembaran dengan ketebalan sekitar 0,04 cm. Cadmium adalah logam yang sangat lentur dengan permukaan bergelombang (tidak rata). Jika digunakan sebagai converter

5 cm 12,5 cm

φφφφ = 20 cm

φφφφ = 15 cm

φφφφ = 8 cm φφφφ = 18 cm

φφφφ = 13 cm

permukaannya harus diratakan dulu sampai halus. Cadmium sangat mudah mengoksidasi di dalam udara dan tidak bereaksi terhadap air mendidih.

Tabel 2.1 memperlihatkan unsur alam Cadmium 98% yang terdiri dari 6 (enam) isotop, Cd110, Cd111, Cd112, Cd113, Cd114, dan Cd116, tetapi hanya isotop Cd113(n,γ)Cd114 yang mempunyai tampang lintang terbesar. Sebuah reaksi menghasilkan sinar gamma sebesar 9 MeV, dimana sebagian besar radiasi mengakibatkan penghitaman plat film ketika Cadmium digunakan sebagai converter.

Karakteristik umum :

Bentuk permukaan : lentur, bergelombang Massa jenis : 8,65 g.cm-3

Nomor atom : 48

Massa atom : 112,41 sma

Kepadatan atom : 4,64 x 1022 atom.cm-3

Tampang lintang Mikroskopis Makroskopis

Penyerapan 2.456 x 10-24 cm2 114,000 cm-1

Hamburan 7 x 10-24 cm2 0,325 cm-1

xxix Komposisi isotop

Tabel 2.1 Karakteristik unsur Cadmium

Emisi Perubahan Nomor atom Kelimpahan

%

Waktu paruh

Tipe reaksi Energi

(MeV) Tampang Lintang (barn) Isotop hasil 106 107

1,2 Stabil 6,5

jam

n, γ 1,0 Cd109

108

109

0,9 Stabil 453

hari

n, γ 1,1

650

Cd109

Cd110

110 12,4 Stabil n, γ 11

0,1

Cd111

Cd111m

111

111m

12,8 Stabil 49

menit

n, γ

γ

0,245 24,3 Cd112

112 24,0 Stabil n, γ 0,06 Cd113

113 12,3 Stabil n, γ Cd114

113 14,6 tahun B 0,6 In114

113 9.1015 tahun B 0,3 19,910 In114

114

115

115m

28,8 Stabil

44,8 hari

53,38 jam

n, γ

β β 1,6 1,1 0,036 0,027 Cd115 Cd117

116 7,6 Stabil n, γ 0,050 Cd117m

2. Timbal

ductile, isolator terhadap arus listrik, dan tahan terhadap korosi. Timbal berwarna putih kebiru–biruan saat baru saja dipotong. Menjadi kusam berwarna abu–abu saat bersentuhan dengan udara terbuka.

Beberapa contoh penggunaan timbal :

1. Timbal digunakan sebagai pelindung dari radiasi.

2. Timbal digunakan sebagai elektroda pada proses elektrolisis. 3. Timbal digunakan sebagai solder untuk keperluan elektronik.

4. Timbal banyak dipilih sebagai lead-acid battery, digunakan khususnya untuk battery mobil.

5. Timbal digunakan sebagai pewarna pada cat timbal untuk warna putih, merah, dan kuning.

Adapun data – data mengenai timbal dapat dilihat sebagai berikut :

Nomor atom : 82

Massa Atom : 207,2 g.mol-1

Elektronegativitas (sesuai Pauling) : 1,8

Massa jenis : 11,3 g.cm-3 (pada 20ºC)

Titik lebur : 327 ºC

Titik didih : 1755 ºC

Jari–jari Vanderwaals : 0,154 nm

Jari–jari ion : 0,132 nm (+2); 0,084 nm (+4)

Isotop : 13

xxxi

Energi untuk ionisasi pertama : 715,4 kJ. mol-1 Energi untuk ionisasi kedua : 1450 kJ. mol-1 Energi untuk ionisasi ketiga : 3080,7 kJ. mol-1 Energi untuk ionisasi keempat : 4082,3 kJ. mol-1 Energi untuk ionisasi kelima : 6608 kJ. mol-1

Konduktivitas thermal : 35,3 W/(m.k) (pada 27 ºC)

Modulus Young : 16 GPa

Tegangan geser : 5,6 GPa

Kekerasan Brinell : 38,3 MPa

Sebagai pelindung terhadap radiasi, timbal mempunyai sifat–sifat yang sangat baik, yaitu : densitasnya tinggi, nomor atom tinggi, tingkat stabilitasnya tinggi, dan mudah dalam pengerjaan. Biasanya jika material pelindung menangkap neutron dalam jumlah banyak, material pelindung pada suatu saat bisa menjadi radioaktif, dan secara tajam dapat mengurangi efektifitasnya sebagai material pelindung. Tetapi timbal murni itu sendiri tidak bisa menjadi radioaktif.

3. Grafit

Grafit adalah polymorph dari unsur karbon. Konfigurasi elektron dari karbon adalah 1s2, 2s2, 2p2 dengan energi potensial ionisasi 11,2 eV. Ada dua (2) macam cara untuk mendapatkan grafit, yaitu :

b.) Grafit Buatan, bisa diperoleh dari beberapa macam bahan baku, antara lain : 1. Petroleum coke

2. Kokas 3. Arang lampu 4. Bituminous coal

5. Arang kayu 6. Atracite

Bahan baku yang paling baik dipakai adalah Petroleum Coke. Disamping bahan baku tersebut, diperlukan juga bahan pengikat (pitch). Bahan pengikat yang baik dipakai adalah “ Coal Tar Pitch” (hasil distilasi ter batubara).

Pada reaktor nuklir, grafit biasa digunakan sebagai moderator, dan material reflektor. Pada hakekatnya, grafit mempunyai sifat menyerap neutron, massa atom rendah, sehingga merupakan bahan yang baik untuk moderator. Sebagai material reflektor, grafit mampu menyerap hamburan neutron dengan rasio cukup tinggi. Hal ini dapat tercapai jika bahan mempunyai kemurnian yang tinggi, diproses pada suhu yang baik/tepat, dan dimensi bahan tetap stabil pada suhu tinggi.

Kekurangan grafit adalah ketahanan oksidasinya rendah, tidak cocok terhadap beberapa logam, dan dalam larutan berbentuk encer.

Grafit untuk nuklir bisa dibuat dari Petroleum Coke, dengan ukuran 0,015 sampai 0,03 inchi, dan petroleum coke tersebut dicampur dengan pitch sebagai bahan pengikat. Campuran coke dan pitch tersebut kemudian ditekan, dibakar, dan

xxxiii

ºC sampai 3000ºC. Sifat–sifat grafit sangat sensitif terhadap perbedaan/perubahan komposisi coke dan pitch, serta suhu pembuatan grafit.

Dalam proses pembuatan grafit tingkat nuklir, disamping sifat–sifat kimia, yang harus diperhatikan juga yaitu sifat–sifat fisika. Sifat kimia yang paling penting adalah analisis tentang tidak adanya pengotor, terutama unsur yang menyerap neutron. Sifat-sifat grafit reaktor bisa dilihat pada tabel.2.2.

Tabel.2.2 Sifat fisika grafit reaktor diukur pada temperatur kamar. Tahanan spesifik (milliohm/cm) 1,17 - 1,2 Konduktivitas panas (cal/cmoC.det) 0,29 - 0,32 Ekspansi thermal (per oC x 10-7) 27 - 38 Modulus elastisitas (lb/in2) 0,79 - 1,07

Tensile strength 1300

Flexural strength 2125

Crushing strength (lb/in2) 6420

Sebagai moderator pada reaktor, bisa juga digunakan Air Berat (D2O) dan Berrylium untuk menggantikan grafit. Air Berat (D2O) dab Berrylium lebih mudah dibuat dan harganya relatif lebih murah dari pada grafit.

4. Parafin.

Karakteristik umum :

Rumus umum : CnH2n+2 Titik lebur : 47 - 65 ºC Resistansi listrik : 1017 ohm meter

2.4 Perencanaan Pengecoran

Untuk membuat coran, harus dilakukan proses-proses seperti : pembuatan cetakan, pencairan logam, menuang, membongkar, dan membersihkan coran.

Perencanaan pengecoran sangat penting untuk memprediksi keberhasilan pengecoran. Dalam pelaksanaan pengecoran ini dipertimbangkan bagaimana cara membuat coran yang baik, pemilihan jenis cetakan, bagaimana menurunkan biaya pembuatan cetakan, bagaimana membuat pola yang mudah, pemilihan bahan pola, jenis pola, bagaimana cara menstabilkan inti-inti, bagaimana cara membuat inti serta cara mempermudah pembongkaran cetakan.

2.4.1 Pembuatan Cetakan

Ada beberapa jenis cetakan yang digunakan pada proses pengecoran logam, diantaranya : cetakan pasir, cetakan pasir dengan pengikat khusus, dan cetakan logam.

2.4.1.1 Cetakan Pasir

xxxv

Pasir cetak yang digunakan memerlukan sifat-sifat yang memenuhi persyaratan sebagai berikut :

- Memiliki sifat mampu bentuk sehingga mudah dalam pembuatan cetakan dengan kekuatan yang cocok. Cetakan yang dihasilkan harus kuat sehingga tidak rusak karena dipindah-pindah dan dapat menahan logam cair waktu dituang ke dalamnya.

- Permeabilitas yang cocok. Dikawatirkan bahwa hasil coran mempunyai cacat seperti rongga penyusutan, gelembung gas atau kekasaran permukaan, kecuali jika udara atau gas yang terjadi dalam cetakan pada waktu penuangan disalurkan melalui rongga-rongga diantara butir-butir pasir keluar dari cetakan dengan kecepatan yang cocok.

- Distribusi besar butir yang cocok. Permukaan coran diperhalus jika coran dibuat di dalam cetakan yang berbutir halus. Tetapi kalau butir pasir terlalu halus maka gas akan tercegah keluar dan membuat cacat, yaitu gelembung udara. Distribusi besar butir harus cocok mengingat dua syarat yang disebut di atas.

- Tahan terhadap temperatur logam yang dituang. Butir pasir dan pengikat harus memiliki derajat tahan api tertentu terhadap temperatur tinggi (temperatur logam cair).

- Pasir hendaknya dapat dipakai secara berulang-ulang supaya ekonomis.

Untuk membuat coran yang baik maka harus direncanakan arah kup, drag, posisi permukaan, tambahan untuk proses permesinan, menentukan telapak inti dan sebaginya jika cetakan menggunakan cetakan pasir.

1. Menetapkan Kup, Drag dan Permukaan Pisah

Untuk mendapatkan coran yang baik, hal yang paling penting untuk diperhatikan adalah penempatan kup (cetakan atas), drag (cetakan bawah) dan permukaan pisah adalah :

- Pola harus mudah dikeluarkan dari cetakan, permukaan pisah harus dibuat agak dangkal.

- Penempatan inti harus mudah. Tempat inti dalam cetakan utama harus ditentukan secara teliti.

- Sistem saluran yang sempurna untuk mendapatkan aliran logam cair yang optimum.

xxxvii 2. Menentukan Tambahan Penyusutan

Coran akan menyusut pada saat pembekuan dan pendinginan. Oleh karena itu perlu dipertimbangkan beberapa tambahan penyusutan agar setelah pembekuan, coran masih dalam toleransi ukuran yang dapat dikerjakan.

3. Menentukan Inti Dan Telapak Inti

Untuk membuat coran silinder berlubang dibutuhkan inti. Inti adalah suatu bentuk dari pasir yang dipasang pada rongga cetakan untuk mencegah pengisian logam pada bagian yang seharusnya berbentuk lubang atau berbentuk rongga dalam coran.

Inti yang digunakan terbuat dari resin. Resin mempunyai bentuk seperti pasir halus berwarna kecoklatan dan akan mengeras jika dipanaskan.

Inti biasanya mempunyai telapak inti untuk maksud-maksud sebagai berikut : 1. Menempatkan inti, membawa dan menentukan letak dari inti. Pada

dasarnya dibuat dengan menyisipkan bagian dari inti.

2. Menyalurkan udara dan gas-gas yang keluar melalui inti. Jika cetakan telah terisi penuh oleh logam, gas-gas dari inti dibawa keluar melalui telapak inti.

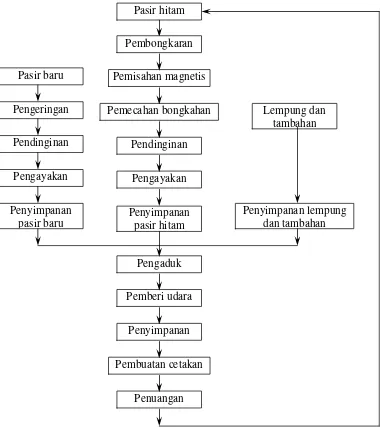

Gambar 2.5 Diagram alir pengolahan pasir

2.4.1.2 Cetakan Pasir Dengan Pengikat Khusus

Cetakan ini pada prinsipnya sama dengan cetakan pasir, yang berbeda adalah jenis pasir dan penggunaan pengikat khusus. Cetakan-cetakan yang

Pasir hitam

Pembongkaran

Pemisahan magnetis

Pemecahan bongkahan

Pendinginan

Pengayakan

Pengaduk Penyimpanan

pasir hitam

Pemberi udara

Penyimpanan

Pembuatan cetakan

Penuangan Pengeringan

Pasir baru

Penyimpanan pasir baru Pengayakan Pendinginan

Penyimpanan lempung dan tambahan Lempung dan

xxxix

mempergunakan pengikat khusus antara lain cetakan kulit, CO2, mengeras sendiri, kotak panas dan kotak dingin.

Cetakan mengeras sendiri biasa digunakan pengikat organik, campuran semen dan gula tetes atau campuran air kaca.

2.4.1.3 Cetakan Logam

Cetakan ini digunakan agar hasil pengecoran memiliki ketelitian dan kualitas yang tinggi. Cetakan ini biasanya digunakan untuk coran dengan titik cair rendah.

Keuntungan penggunaan cetakan logam :

- Ketelitian ukuran sangat baik jika dibandingkan dengan cetakan pasir, sehingga tambahan ukuran untuk finishing dapat dikurangi.

- Permukaan coran sangat halus.

- Menghasilkan struktur yang rapat, sehingga sifat mekanik dan tahanan tekan lebih baik dari cetakan pasir.

- Mekanisme proses mudah dan produktivitas tinggi daripada cetakan pasir, sehingga cocok untuk masa produksi.

- Suasana kerja baik dan prosesnya tidak memerlukan tempat yang luas.

Kerugian-kerugiannya antara lain :

- Tidak sesuai untuk jumlah produksi yang kecil disebabkan tingginya biaya cetakan.

- Perubahan rencana pengecoran sulit dilakukan karena perbaikan cetakan logam sukar dan mahal.

Persoalan teknik yang muncul pada pengecoran dengan cetakan logam akibat pendinginan secara cepat pada logam yang dituangkan adalah bagaimana cara mengatur proses pendinginan. Coran dengan ketelitian dan kualitas tinggi dapat dibuat dengan pengaturan komponen antara lain bahan, ketebalan dinding, bahan pelapis serta temperatur cetakan. Diperlukan berbagai macam sifat dari cetakan logam yaitu ketahanan aus yang baik, mampu mesin yang baik, pemuaian termis rendah, ketahanan lelah pada temperatur tinggi, dan sebagainya. Perlu juga memberikan bahan pelapis permukaan pada cetakan agar memudahkan proses pembebasan coran dari cetakan dan mengurangi keausan cetakan serta menurunkan kecepatan pendinginan logam cair sehingga terhindar dari cacat.

2.4.2 Pola Untuk Cetakan Pasir 2.4.2.1 Bahan Pola

Bahan-bahan yang bisa digunakan untuk pola ialah kayu, resin atau logam. Dalam hal khusus sering dipakai plaster atau lilin.

2.4.2.2 Pemilihan Mesin Perkakas Untuk Pembuatan Pola

xli 2.4.2.3 Pemeriksaan Pola

Pemeriksaan pola itu sukar, karena harus memenuhi berbagai pesyaratan dalam pengecoran. Pemeriksaan ini hendaknya dilakukan dengan teliti dan secara berurutan, yaitu :

1. Pengertian gambar dan referensi pola 2. Pemeriksaan dengan penglihatan 3. Pemeriksaan ukuran

2.4.2.4 Perencanaan Sistem Saluran

Sistem saluran adalah jalan masuk bagi cairan logam yang dituang ke dalam rongga cetakan. Fungsi sistem saluran adalah :

- Untuk memberikan pengisian logam cair yang merata dan berkesinambungan tanpa acak (turbulence) ke dalam rongga cetakan. - Mengisi cetakan dengan logam cair selama solidifikasi dan penyusutan. - Untuk menghindari bahan sisa/kotoran (slag) dan inklusi-inklusi

nonlogam memasuki cetakan.

- Untuk mencegah kerusakan dinding cetakan dari aliran logam cair.

Bagian-bagian sistem saluran :

1. Cawan tuang : biasa berbentuk corong/cawan, merupakan penerima yang menerima cairan logam langsung dari ladel.

3. Pengalir : adalah saluran yang membawa logam cair dari saluran turun ke bagian-bagian yang cocok pada cetakan.

4. Saluran masuk : adalah saluran yang mengisi logam cair dari pengalir ke cetakan.

2.4.2.5 Penambah

Penambah berfungsi memberi logam cair yang mengimbangi penyusutan dalam pembekuan coran. Jika penambah terlalu kecil maka tidak akan berfungsi maksimal karena ia akan lebih dulu membeku, akibatnya akan terjadi rongga penyusutan dalam coran, tetapi jika penambah terlalu besar maka pengecoran tidak efisien. Karena itu ukuran penambah harus cocok.

2.4.2.6 Rangka Cetakan

Rangka cetakan yang digunakan untuk pengecoran beam filter adalah rangka cetakan yang terbuat dari kayu. Rangka cetak dibuat berbentuk kotak dan terdapat engsel sehingga rangka cetak itu mudah dilepaskan dari cetakan.

2.4.3 Proses Peleburan dan Penuangan

Proses pencairan/peleburan untuk timbal (Pb) dapat dilakukan dengan menggunakan burner berbahan bakar minyak tanah/solar. Setelah logam mencair kemudian logam cair tersebut dapat dituangkan kedalam cetakan.

xliii

yang merencanakan seluruh pekerjaan baik perencanaan teknik maupun perencanaan waktu.

Proses penuangan merupakan puncak dari pembuatan tuangan walaupun berlangsung dalam waktu yang pendek saja. Kecerobohan yang dilakukan dapat mengancam keselamatan pekerja dan selalu berakibat rusaknya benda tuangan. Untuk menjamin hasil pekerjaan ini diperlukan ladel penuang yang memenuhi persyaratan teknis maupun keselamatan kerja. Ladel ini harus dapat digunakan untuk membawa logam cair dari tanur ke cetakan dan menuangkannya dengan aman.

2.4.4 Pembongkaran

Setelah cukup waktu pembekuan, dapat dilakukan pembongkaran dimana tuangan dibebaskan dari cetakannya. Pembongkaran dapat dilakukan dengan bantuan mesin penggetar. Pasir bekas cetakan kemudian ditampung dan kelak dipergunakan kembali setelah melalui proses daur ulang. Benda tuangan didinginkan lebih lanjut di udara terbuka.

2.4.5 Pembersihan

2.5 Pemeriksaan Coran

Pemeriksaan coran mempunyai tujuan-tujuan sebagai berikut:

1. Memelihara kualitas. Kualitas dan baiknya produk coran harus dijamin dengan memisahkan produk yang gagal.

2. Penekanan biaya dengan lebih dulu mengetahui produk yang cacat. Dalam pemeriksaan, penerimaan bahan baku dan bahan yang diproses sejak dari pembuatan cetakan sampai selesai, produk yang cacat harus diketahui seawal mungkin agar dapat menekan biaya pekerjaan.

3. Penyempurnaan teknik. Menurut kualitas yang didapat dari pemeriksaan dan percobaan, menyisihkan produk yang cacat dapat dilakukan lebih awal dan selanjutnya tingkat kualitas dapat dipelihara dengan memeriksa data tersebut secara kolektif, sehingga kualitas dan teknik pembuatan dapat disempurnakan.

Pemeriksaan produk coran biasanya digolongkan dan dilaksanakan sebagai berikut :

a. Pemeriksaan secara visual (rupa), dalam pemeriksaan ini yang diteliti adalah : bentuk, inklusi, retakan serta ukuran-ukuran.

b. Pemeriksaan cacat dalam (pemeriksaan tak merusak/nondestructive test) c. Pemeriksaan dengan merusak.

2.5.1 Pemeriksaan Secara Visual

xlv

oleh pemeriksaan ini. Selain cacat, kesalahan ukuran dapat diketahui pada pemeriksaan ini. Alat yang digunakan dalam pemeriksaan ukuran ini : mistar, jangka sorong, mikrometer, dan lain-lain.

2.5.2 Non Destructive Test

Pengujian tak merusak (non destructive test) adalah suatu bentuk pengujian yang tidak merusak benda uji, komponen, produk, atau konstruksi. Selama lima puluh tahun terakhir ini, telah dikembangkan berbagai cara NDT untuk mendukung kegiatan inspeksi siswa. Diantaranya yang digunakan secara meluas adalah:

1. Radiografi, dapat mendeteksi cacat dalam dan cacat permukaan. 2. Ultrasonik, dapat mendeteksi cacat dalam dan cacat permukaan.

3. Inspeksi partikel magnetik, dapat mendeteksi cacat permukaan dan cacat di bawah permukaan.

4. Arus Eddy, dapat mendeteksi cacat permukaan dan cacat di bawah permukaan.

5. Penetrasi warna, hanya mendeteksi cacat pada permukaan.

2.5.2.1 Radiografi

a) Radiografi sinar x

Sinar x dihasilkan oleh tabung Coolidge. Tabung Collidge terdiri dari filament yang dipanaskan dalam tabung gelas hampa. Filamen yang dipanaskan (katoda) melepaskan elektron yang dipercepat, bergerak menuju target tungsten (anoda) oleh adanya perbedaan potensial melebihi 100 KV. Dalam tabung Collidge terdapat dua jenis control:

1. Arus filamen, arus ini mengendalikan suhu filamen dan dengan demikian mengatur jumlah elektron yang dipancarkan.

2. Perbedaan potensial, besar perbedaan tegangan dalam kiloVolt yang terdapat antara filamen dan sasaran tungsten. Besaran ini mengatur kecepatan elektron yang mengenai target.

b) Radiografi sinar γ

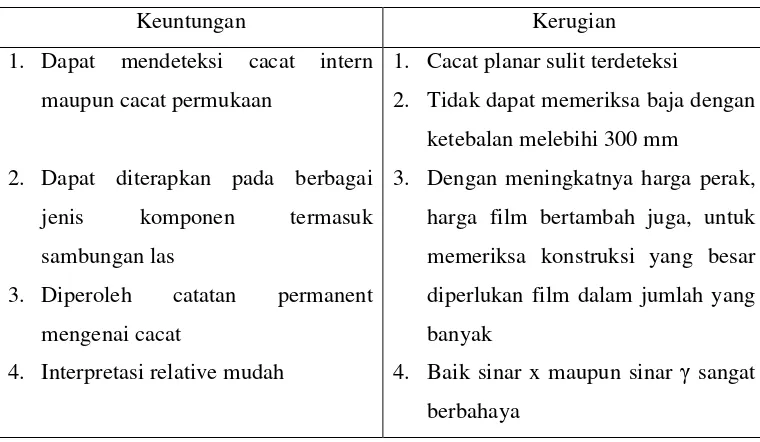

xlvii Tabel 2.3 Keuntungan dan kerugian radiografi

Keuntungan Kerugian

1. Dapat mendeteksi cacat intern maupun cacat permukaan

2. Dapat diterapkan pada berbagai jenis komponen termasuk sambungan las

3. Diperoleh catatan permanent mengenai cacat

4. Interpretasi relative mudah

1. Cacat planar sulit terdeteksi

2. Tidak dapat memeriksa baja dengan ketebalan melebihi 300 mm

3. Dengan meningkatnya harga perak, harga film bertambah juga, untuk memeriksa konstruksi yang besar diperlukan film dalam jumlah yang banyak

4. Baik sinar x maupun sinar γ sangat berbahaya

2.5.2.2 Ultrasonik

Ultrasonik dimanfaatkan untuk mendeteksi cacat intern, menggunakan gelombang ultrasonik. Cara ini merupakan pelengkap radiografi, yaitu untuk menentukan cacat planar yang sulit terdeteksi oleh sinar x dan sinar γ. Teknik ini berdasarkan perambatan gelombang elastis (gelombang bunyi) melalui bahan padat dan pemantulan oleh cacat. Bunyi ultrasonik adalah bunyi frekwensi tinggi, di atas batas pendengaran melebihi 20 KHz. Frekwensi untuk mendeteksi cacat adalah antara 0,5 MHz hingga 20 MHz. Ada lima jenis gelombang untuk mendeteksi cacat:

1. Gelombang longitudinal atau gelombang kompresi, di sini tegangan dan kompresi bekerja dalam arah yang sama dengan arah perambatan gelombang. 2. Gelombang transversal atau gelombang geser, di sini tegangan dan kompresi

3. Gelombang permukaan (Rayleigh), gelombang ini merambat sepanjang permukaan bahan.

4. Gelombang pelat (gelombang Lamb), gelombang ini terdapat dalam pelat tipis yang seluruh pelat digetarkan.

5. Gelombang batang, mirip dengan gelombang pelat tetapi berlaku untuk batang halus.

Tabel 2.4 Keuntungan dan kerugian penggunaan ultrasonik

Keuntungan Kerugian

1. Dapat menentukan cacat planar dengan mudah

2. Peralatan portable, dapat digunakan di lapangan tanpa kesulitan

3. Dapat digabungkan pada system pemeriksaan otomatis

4. Gelombang bunyi tidak berbahaya

1. Masih sulit menentukan besar cacat

2. Memerlukan operator terampil dan terpercaya

3. Harga peralatan relatif mahal

2.5.2.3 Inspeksi Partikel Magnetik

Cara ini hanya terbatas pada bahan ferromagnetik seperti besi, baja, nikel, kobalt, dan paduannya. Cara ini berdasarkan pada kenyataan bahwa garis gaya magnetik akan muncul ke permukaan tepat dimana terdapat retak permukaan pada komponen magnetik. Medan bocor akan menarik partikel magnetik dan partikel tersebut akan berkumpul di sekitar retak.

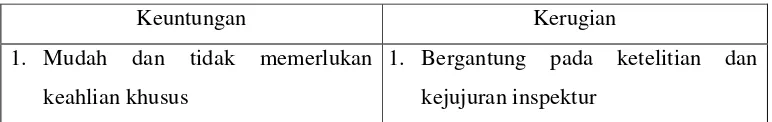

Tabel 2.5 Keuntungan dan kerugian inspeksi partikel magnetik

Keuntungan Kerugian

1. Mudah dan tidak memerlukan keahlian khusus

xlix 2. Cepat

3. Dapat mendeteksi inklusi maupun retak

4. Dapat mendeteksi cacat di bawah permukaan

5. Dapat dibuat rekaman potret

2. Hanya untuk bahan ferromagnetic 3. Tidak dapat mendeteksi retak yang

agak dalam

4. Tidak memberikan gambaran yang jelas mengenai kedalaman retak permukaan

2.5.2.4 Arus Eddy

Bila kumparan yang dilalui arus bolak-balik diletakkan berdekatan dengan logam penghantar, dalam logam tersebut akan timbul arus Eddy. Arus yang kuat mengakibatkan logam akan bertambah panas, karena adanya ‘pemanasan induksi’. Akan tetapi arus kecil lebih berguna, untuk pemeriksaan permukaan.

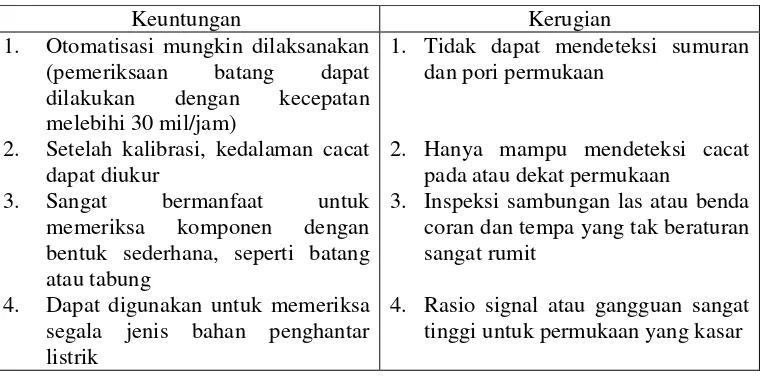

Tabel 2.6 Keuntungan dan kerugian pemeriksaan dengan arus Eddy

Keuntungan Kerugian

1. Otomatisasi mungkin dilaksanakan (pemeriksaan batang dapat dilakukan dengan kecepatan melebihi 30 mil/jam)

2. Setelah kalibrasi, kedalaman cacat dapat diukur

3. Sangat bermanfaat untuk memeriksa komponen dengan bentuk sederhana, seperti batang atau tabung

4. Dapat digunakan untuk memeriksa segala jenis bahan penghantar listrik

1. Tidak dapat mendeteksi sumuran dan pori permukaan

2. Hanya mampu mendeteksi cacat pada atau dekat permukaan

3. Inspeksi sambungan las atau benda coran dan tempa yang tak beraturan sangat rumit

4. Rasio signal atau gangguan sangat tinggi untuk permukaan yang kasar

2.5.2.5 Penetrasi Warna

Pemeriksaan ini tidak memerlukan keahlian khusus, peralatannya sederhana, dan murah. Penetrasi warna banyak digunakan untuk mendeteksi cacat permukaan pada komponen dan konstruksi. Pada penetrasi warna diperlukan cairan yang dapat merasuk kedalam cacat permukaan dan zat warna berlebih dan kemudian meleleh keluar menandakan adanya retak di suatu tempat.

Tahap pemeriksaan dengan penetrasi zat warna yang dapat dibilas dengan air adalah sebagai berikut:

1. Permukaan dibersihkan dari lemak, kemudian dibubuhkan cairan penetrasi dan didiamkan sebentar

2. Bilas dengan air

3. Tambahkan serbuk, biasanya kapur Prancis, yang terdiri atas partikel bulat yang halus. Dengan demikian, zat warna terserap keluar dan mewarnai serbuk

4. Inspeksi visual merupakan tahap terakhir. Bila zat warna bersifat fluorsen, inspeksi visual harus dilaksanakan di ruang gelap dengan bantuan sinar ultraviolet. Bila penetran memerlukan emulsi, maka zat emulsi ditambahkan setelah penetrasi dan sebelum dibilas dengan air. Penetran jenis lain dihapus dengan pelarut lain.

li

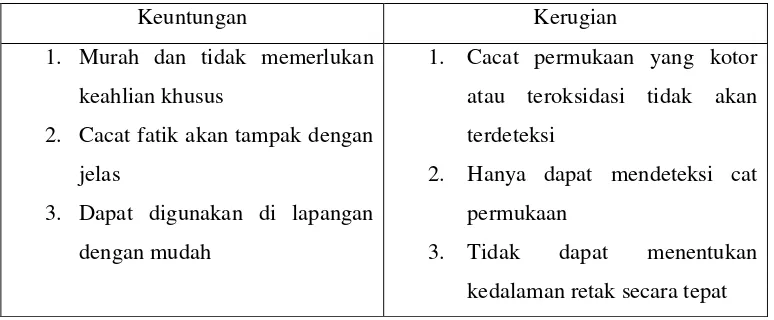

Tabel 2.7 Keuntungan dan kerugian cara penetrasi zat warna

Keuntungan Kerugian

1. Murah dan tidak memerlukan keahlian khusus

2. Cacat fatik akan tampak dengan jelas

3. Dapat digunakan di lapangan dengan mudah

1. Cacat permukaan yang kotor atau teroksidasi tidak akan terdeteksi

2. Hanya dapat mendeteksi cat permukaan

3. Tidak dapat menentukan kedalaman retak secara tepat

2.6 Jenis Cacat Pada Bahan Cor

2.6.1 Cacat Pada Komponen Dan Konstruksi

Selama proses pembuatan komponen dan konstruksi, ada berbagai kemungkinan terjadi cacat. Mekanismenya dapat digolongkan dalam :

1. Cacat yang timbul akibat penyusutan pada coran dan luasan.

2. Cacat yang dihasilkan oleh deformasi yang tidak merata dan berlebihan pada produk tempa.

3. Cacat yang terjadi akibat siklus thermal selama proses pembuatan, misal : retak pada gerinda.

4. Cacat yang terjadi oleh karena tegangan (transformasi pembentukan) martensit seperti retak celup.

5. Inklusi.

Penyusutan selama solidifikasi dan pendinginan dalam cetakan merupakan masalah utama dalam pembuatan coran dengan bentuk tertentu, cacat yang terjadi adalah rongga penyusutan.

Inklusi pasir atau dros dapat terperangkap dalam coran, dan pelepasan gas yang larut selama solidifikasi menghasilkan porositas berbentuk bulat dan lubang gas, dan bila kecil disebut lubang jarum. Porositas akibat penyusutan dideteksi dengan mudah secara radiografi.

a.) Kekosongan

Ada 2 penyebab utama terjadinya kekosongan, yaitu: gelembung udara dan rongga susut. Gelembung gas mungkin terperangkap dalam logam yang dilebur atau di cor, dan gas meninggalkan larutan selama logam didinginkan tetapi tidak sempat keluar sebelum terjadi pengerasan (solidifikasi).

liii b.) Inklusi

Ketika logam membeku, kotoran bukan logam yang terdapat di dalamnya akan terperangkap. Kotoran tersebut dapat berupa partikel oksida halus yang terjadi selama pencairan atau gelembung ikatan mirip gelas yang digunakan untuk melindungi permukaan logam pada saat peleburan. Inklusi ini, dengan sendirinya melemahkan bahan karena mengurangi daya tahan beban atau karena bertindak sebagai takik yang merupakan awal retak.

c.) Segregasi

Segregasi adalah perubahan komposisi kimia secara bertahap pada penampang logam dan biasanya dijumpai pada coran. Pada skala makro, variasi komposisi meliputi jarak beberapa millimeter bahkan centimeter, dan pada umumnya dijumpai dalam tiga jenis bentuk :

1. Segregasi Grafitasi

Segregasi grafitasi didefinisikan sebagai pemisahan bertahap dari bahan akibat perbedaan berat jenis, sewaktu proses pembekuan berlangsung. Segregasi grafitasi juga terjadi pada cairan yang tidak dapat bercampur. 2. Segregasi Normal

3. Segregasi Inversi

Segregasi inversi merupakan kebalikan dari segregasi normal. Bagian bahan dengan titik cair rendah terdapat di luar coran. Hal ini dapat dijelaskan sebagai berikut: ketika solidifikasi mulai terjadi segregasi berlangsung secara normal. Tetapi pada akhir solidifikasi, cairan yang kini kaya akan bahan dengan titik cair yang rendah terdesak keluar oleh butiran dendritik yang tumbuh. Ada beberapa penyebabnya, yaitu:

1. Tekanan di pusat yang bertambah menyebabkan pelepasan gas secara tiba-tiba pada sisa cairan

2. Aksi kapiler dalam ruang antara kristal kolom yang menyusut 3. Kontraksi thermal pada kulit luar yang sudah padat sehingga

terjadi peningkatan tekanan pada cairan yang masih tersisa

2.7 Standar Keselamatan Kerja

Di dalam pengecoran logam harus memperhatikan beberapa hal meliputi: 1. Alat-alat keselamatan dari mesin-mesin.

2. Menetapkan sistem manajemen keselamatan. 3. Menyediakan pelindung keselamatan.

4. Membuat tanda-tanda keselamatan kerja yang standar. 5. Meningkatkan kesadaran para pekerja.

Hal-hal dasar untuk keselamatan kerja :

lv

2. Bagian-bagian yang rusak harus segera diperbaiki.

3. Benda-benda berat tidak boleh dilayani oleh hanya satu orang.

4. Dalam pekerjaan kelompok, harus dipilih seseorang yang memberi aba-aba dan pekerja lain harus mengikuti aba-aba-aba-aba yang diberikannya.

5. Kalau terjadi kecelakaan, sumber tenaga harus diputuskan segera dan mesin harus dihentikan. Orang yang bertanggung jawab harus segera diberitahu secepat mungkin tentang terjadinya kecelakaan.

Pelindung keselamatan kerja antara lain : 1. Sepatu penyelamat

BAB III

METODE PENELITIAN

3.1 Bagan Tahapan Penelitian

Gambar 3.1 Diagram Alir Penelitian Persiapan Peleburan

Cetakan Pasir Timah Hitam (Pb)

Penuangan Peleburan

Pengujian Ultrasonik

Laporan Analisis Hasil Coran

Handling System

Perencanaan Pengecoran

Persiapan Bahan

Literatur

Cetakan Pasir dengan Pengikat khusus Cetakan Logam

lvii 3.2 Bahan

Bahan yang digunakan untuk penelitian ini adalah timbal (Pb) untuk

beam filter dan stainless steel untuk handling system.

3.2.1. Timbal

3.2.1.1 Massa timbal yang dibutuhkan 1. Coran

Silinder berongga dengan diameter luar 15 cm diameter dalam 8 cm, dan tinggi 12,5 cm. Untuk pengerjaan akhir maka dimensi coran : diameter luar 16 cm diameter dalam 7 cm, dan tinggi 13,5 cm.

V1 = ×d2×t 4

π

=

( )

16 13,5 42

× × π

= 2714,3360 cm3

V2 = ×d2×t 4

π

=

( )

7 13,5 42

× × π

= 519,5409 cm3

V m

= ρ

m1 = ρ×V1

= 11,34 gr/cm3× 2714,3360 cm3 = 30780,5702 gr = 30,7806 kg

m2 = ρ×V2

= 11,34 gr/cm3× 519,5409 cm3 = 5891,5936 gr = 5,8916 kg

2. Sistem Saluran

(

)

[

2 2]

[

2(

)

2]

4 4 5 5 8 12

12× × + × + = × × + × +

= π t D D d d π

V

= 127,693 cm3

V m

= ρ

m = ρ×V

= 11,34 × 127,693 = 1448,04 gr. = 1,45 kg

msaluran masuk = 1,45 kg

3. Penambah

(

)

[

2 2]

[

2(

)

2]

5 5 6 6 8 12

12× × + × + = × × + × +

= π t D D d d π

V

= 190,5899 cm3

V m

= ρ

Ø 6 cm Ø 5 cm

8 cm

Ø 5 cm Ø 4 cm

lix m = ρ×V

= 11,34 × 190,5899 = 2161,29 gr = 2,1613 kg

Jadi jumlah timbal yang dibutuhkan untuk proses pengecoran adalah: mtot = mpola + msistemsaluran + mpenambah

= 24,889 + 1,45 + 2,1613 = 28,5 kg

3.2.1.2 Massa timbal (beam filter) yang diharapkan

Berbentuk silinder berongga, diameter luar15 cm, diameter dalam 8 cm, tinggi 12,5 cm.

V1 = ×d2×t 4

π

=

( )

15 12,5 42

× × π

= 2208,9323 cm3

V2 = ×d ×t 2 4

π

=

( )

8 12,5 42

× × π

= 628,3185 cm3

V m

= ρ

m1 = ρ×V1

= 11,34 gr/cm3× 2208,9323 cm3 = 25049,2922 gr = 25,0492 kg

m2 = ρ×V2

m = m1 – m2 = 25,0492 – 7,1251 = 17,9241 kg 3.2.2. Handling System

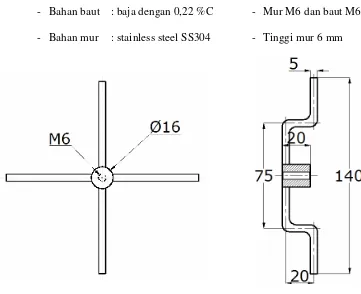

Untuk perakitan komponen-komponen di dalam collimator wall

diperlukan suatu sistem untuk memasukkan dan mengeluarkan komponen-komponen tersebut. Handling system untuk beam filter mengggunakan mekanisme ulir sekrup.

3.2.2.1 Ulir

Dalam pemakaiannya, ulir selalu bekerja dalam pasangan antara ulir luar dan ulir dalam. Ulir pengikat pada umumnya mempunyai profil penampang berbentuk segi tiga sama kaki. Jarak antara puncak dengan puncak berikutnya dari profil ulir disebut jarak bagi.

1) Jenis Ulir

Ulir digolongkan menurut bentuk profil penampangnya sebagai berikut : ulir segi tiga, persegi, trapesium, dan gigi gergaji, dipakai untuk penggerak dan penerus gaya, sedangkan ulir bulat dipakai untuk menghindari kemacetan karena kotoran. Tetapi bentuk yang paling sering dipakai adalah segi tiga.

Ulir segitiga diklasifikasikan lagi menurut jarak baginya dalam ukuran metris dan inch, dan menurut ulir kasar dan ulir lembut adalah sebagai berikut:

lxi 5. Seri ulir lembut lebih UNEF 2) Bahan Ulir

Untuk ulir dalam menggunakan bahan stainless steel, yang dalam pemasangannya dilakukan bersamaan pada saat pengecoran beam filter (timbal).

Pemilihan stainless steel dilakukan dengan pertimbangan : stainless steel tidak terlalu berpengaruh terhadap radiasi neutron yang dipancarkan oleh teras reaktor.

3) Perhitungan Ulir Dan Baut

W0 =17,9241 kg ≈ 18 kg (beam filter)

Fc = 1,2

W = 1,2 x 18 = 21,6 kg

Bahan baut : Baja liat dengan 0,22 %C

σB = 42 kg/mm2

Sf = 7

σa = 4,8 kg/mm2

τa = 0,5x4,8 = 2,4 kg/mm2

Untuk memperoleh diameter inti digunakan persamaan 3.1

a

W d

σ

2

1≥ ………... (3.1)

mm d1≥3

Dipilih ulir metris kasar berdasarkan tabel 1 dalam lampiran dengan spesifikasi :

d1 = 4,917 H1 = 0,541

d2 = 5,350 P = 1

d = 6,000

Bahan mur (ulir dalam) : Stainless steel SS304 dengan spesifikasi :

σB = 85 kpsi = 59,76 kg/mm2 τa = 0,5 x 4,8 = 2,4 kg/mm2

qa = 3 kg/mm2

D = 6 mm

D2 = 5,350 mm

H1 = 0,541 mm

Jumlah ulir mur yang diperlukan dapat diketahui dengan persamaan 3.2

a q H D W z × × × ≥ 1 2

π ……….……… (3.2)

Dimana :

z = jumlah ulir mur yang diperlukan

W = gaya tarik pada baut (kg)

D2 = diameter efektif ulir dalam

H1 = tinggi profil

lxiii a q H D W z × × × ≥ 1 2 π 3 541 , 0 350 , 5 6 , 21 × × × ≥ π z 791829315 , 0 ≥ z

Tinggi mur diketahui dari rumus :

p z H = ×

Dimana :

H = tinggi mur

z = jumlah ulir mur yang diperlukan

p = jarak bagi

1 1× = H 1 = H

Menurut standar, H = (0,8 – 1,0)xd

d H ≥1×

6 1× ≥ H 6 ≥ H

H yang digunakan = 6 6 1 6 ' = = = p H z

' 1 k p z

d W b × × × × = π

τ ………..……….. (3.3)

Dimana :

b

τ = tegangan geser akar ulir baut (kg/mm2)

d1 = diameter inti

k = untuk ulir metris diambil ≈0,84

' 1 k p z

d W b × × × × = π τ 6 1 84 , 0 917 ,

4 × × ×

× =

π

τb W

2 / 277442592 ,

0 kg mm

b =

τ

Tegangan geser akar ulir mur di dapat dari persamaan 3.3

' z p j D W n × × × × = π

τ ………..……….. (3.3)

Dimana :

n

τ = tegangan geser akar ulir mur (kg/mm2)

D = diameter luar

j = untuk ulir metris diambil ≈0,75

6 1 75 , 0 6 6 , 21 × × × × = π τn 2 / 254647 ,

0 kg mm

n =

τ

lxv

- Bahan baut : baja dengan 0,22 %C - Mur M6 dan baut M6 - Bahan mur : stainless steel SS304 - Tinggi mur 6 mm

Gambar 3.2 Gambar handling system (satuan mm)

3.2.2.2 Perhitungan Momen Dan Diameter Batang

0

=

ΣMB

-RA.L + Wo. 1/2L = 0 -RA. (8) + 18. (4) = 0

kg RA 9

8 4 18

= × =

4 4

B 18 kg

A

0

=

ΣMA

RB. L - Wo. 1/2L = 0 RB. (8) + 18. (4) = 0

kg RB 9

8 4 18 = × = Momen : 8 4 4 18 8

4 × ×

× − =

AB

M

=−18 kg.cm

cm kg MBA =18 .

d F MBA = BA×

d M FBA = BA

4 18

= =4,5 kg

BA AB F

F F = +

5 , 4 5 , 4 +

= =9 kg

σ A F = σ F A= 2 7 / 10 74 8 , 9 9 m N N kg A × ×

= 7 2

10 19 ,

1 × − m

=

2

r A=π×

π

lxvii

π

7 10 19 ,

1 × −

=

r =1.94624×10−4m =0.1946 mm

r dmin =2×

=2×0.1946 =0.389249 mm

3.3 Proses Pembuatan Beam Filter

Pembuatan beam filter ini dilakukan dengan proses pengecoran. Tujuan dari penelitian ini adalah mengetahui jenis cetakan yang cocok untuk timbal (Pb) maka dalam penelitian digunakan beberapa jenis cetakan diantaranya cetakan pasir dengan pengikat khusus, cetakan logam dan cetakan pasir.

3.3.1. Pengecoran Dengan Tiga Cetakan 3.3.1.1 Tujuan

Untuk mengetahui jenis cetakan yang paling baik terhadap Pb, dari cetakan logam dan cetakan pasir dengan pengikat khusus dan cetakan pasir.

3.3.1.2 Alat dan Bahan :

- Cetakan logam - Minyak tanah

- Cetakan pasir dengan pengikat khusus - Burner

- Cetakan pasir - Kowi (wajan dari besi cor)

- Timbal - Tang tuang

3.3.1.3 Pembuatan Cetakan

1. Cetakan pasir dengan pengikat khusus a) Bahan :

- Pasir putih (pasir silika) - Semen - Tetes tebu (sisa pembuatan gula pasir) - Air b) Cara Pembuatan :

- Pasir putih (pasir silika), semen dan tetes tebu dicampur sampai rata. - Air ditambahkan sampai campuran pasir dapat dibentuk.

- Cetakan dibentuk sesuai dengan pola yang telah dibuat.

- Stainless steel untuk handling system dirangkai dengan inti, kemudian inti dipasang pada telapak inti.

- Setelah jadi, cetakan kemudian dikeringkan dengan cara dijemur di bawah sinar matahari, hingga cetakan menjadi lebih keras.

- Cetakan siap digunakan. 2. Cetakan Pasir (tanpa kup)

a) Bahan : - Pola - Pasir cetak - Air

lxix b) Cara Pembuatan :

- Papan cetakan diletakkan pada lantai yang rata dengan pasir yang tersebar mendatar.

- Pola dan rangka cetakan diletakkan di atas papan cetakan.

- Pola ditimbun dengan pasir cetak dan dipadatkan dengan penumbuk. Dalam penumbukan ini harus dilakukan dengan hati-hati agar pola tidak terdorong langsung oleh penumbuk. Posisi permukaan pasir harus rata dengan rangka cetakan.

- Cetakan dibalik dan pola diangkat. - Cetakan siap digunakan.

3.Cetakan logam a) Bahan :

- Plat logam - Tang pembentuk - Pemotong plat b) Cara Pembuatan :

- Plat logam dipotong sesuai dengan pola yang akan dibentuk. - Plat dibentuk sesuai pola, kemudian dilas.

- Cetakan siap digunakan.

3.3.1.4 Proses Pengecoran :

- Timbal mencair pada suhu sekitar 327 ºC, timbal cair tersebut tetap dipanaskan sampai benar-benar cair (tua) pada suhu sekitar 340 ºC, dan dibersihkan dari terak atau pengotor menggunakan besi panjang/penyaring. - Timbal benar-benar cair/tua (ditandai oleh : saat besi panjang dicelupkan

dalam timbal cair, timbal sudah tidak menempel pada besi selain itu terlihat kekentalan/visikositasnya menurun).

- Timbal cair dituangkan ke dalam masing-masing cetakan.

- Timbal dibiarkan di dalam cetakan sampai terjadi proses pembekuan yang sempurna ± 30 menit, kemudian dikeluarkan dari dalam cetakan.

- Proses pengecoran selesai, proses finishing dan pemeriksaan coran siap dilakukan.

3.3.2 Pengecoran Dengan Cetakan Pasir

Sebagai perencanaan akhir (final design) digunakan cetakan pasir dengan dilengkapi sistem saluran dan penambah.

3.3.2.1 Tujuan

Tujuan penggunaan cetakan pasir adalah agar mendapatkan hasil coran yang baik.

3.3.2.2 Alat dan Bahan :

- Timbal, stainless steel (handling system) - Cetakan pasir

lxxi 13.5 cm

Papan cetakan Telapak inti

- Burner - Piranti keselamatan kerja

- Kowi (wajan dari besi cor)

3.3.2.3 Pembuatan cetakan 1. Bahan :

- Pola - Serbuk anti air

- Pasir cetak - Pengayak (saringan)

- Air - Inti

a) Pembuatan Pola

Pola yang digunakan terbuat dari kayu dengan pertimbangan pola dari kayu mudah dalam pembuatan, cepat dibuatnya dan lebih murah dibandingkan pola dari logam.

Sebelum dibuat gambar pola perlu diperhitungkan dahulu tambahan ukuran untuk penyusutan dan proses permesinan (finishing).

Gambar 3.3a. Pola bawah (drag) 18.5 cm

Saluran turun Telapak inti Penambah

Gambar 3.3b. Pola atas (kup)

b) Proses pembuatan cetakan :

- Papan cetakan diletakkan pada lantai yang rata dengan pasir yang tersebar mendatar.

- Pola dan rangka cetakan untuk drag diletakkan di atas papan cetakan. Rangka cetakan harus cukup besar sehingga tebalnya pasir sekitar 30-50 mm, dengan letak saluran turun ditentukan lebih dulu.

- Pasir yang telah diayak ditaburkan untuk menutupi permukaan pola dalam rangka cetak. Lapisan pasir muka dibuat setebal ±30 mm.

- Pasir cetak ditimbun di atasnya dan dipadatkan dengan penumbuk. Dalam penumbukan ini harus dilakukan dengan hati-hati agar pola tidak terdorong langsung oleh penumbuk. Posisi permukaan pasir harus rata dengan rangka cetakan.

- Cetakan dibalik dan diletakkan pada papan cetakan, dan setengah pola lainnya bersama-sama dengan rangka cetakan untuk kup dipasang diatasnya.

lxxiii

- Batang saluran turun dan pola untuk penambah dipasang, kemudian pasir muka dan pasir cetak dimasukkan kedalam rangka cetakan dan dipadatkan. - Batang saluran turun dan pola untuk penambah diambil dari cetakan.

- Pola untuk pengalir dan saluran yang bersentuhan dengan pola utama telah dipasang sebelumnya, jadi tidak perlu dibuat dengan spatula.

- Selanjutnya kup dipisahkan dari drag dan diletakkan mendatar pada papan cetakan.

- Stainless steel untuk handling system dirangkai dengan inti. Inti yang cocok dipasang pada rongga cetakan. Proses pembuatan inti dari resin adalah sebagai berikut : Pertama-tama rangka dipanaskan, kemudian resin diisi pada rangka yang berbentuk silinder sampai penuh. Resin dibiarkan mengeras baru dikeluarkan dari rangka, apabila rangka kurang panas maka resin sulit mengeras. Panaskan lagi rangka yang telah berisi resin tersebut hingga resin mengeras. agar resin mudah dilepas/dikeluarkan pada bagian rangka dipukul-pukul secara perlahan, kemudian keluarkan resin dan inti siap digunakan. - Kup dan drag disatukan, maka pembuatan cetakan berakhir.

3.3.2.4 Proses Pengecoran :

- Timbal diletakkan di dalam kowi (wajan), kemudian dipanaskan menggunakan burner.

- Timbal benar-benar cair/tua (ditandai oleh : saat besi panjang dicelupkan dalam timbal cair, timbal sudah tidak menempel pada besi selain itu terlihat kekentalan/visikositasnya menurun).

- Timbal cair dituangkan ke dalam cetakan.

- Proses pengecoran selesai, proses finishing dan pemeriksaan coran siap dilakukan.

3.3.2.5 Proses pembongkaran

Setelah proses pengecoran selesai, dan coran telah membeku sempurna maka pasir dipisahkan dari coran, pasir inti dibongkar, saluran turun, saluran masuk dan penambah dipisahkan dari coran kemudian coran dibersihkan.

3.3.2.6 Proses finishing

Proses finishing dilakukan dengan mesin perkakas (mesin bubut) sesuai dengan ukuran yaitu diameter luar 15 cm, diameter dalam 8 cm dan tinggi 12,5 cm.

lxxv 3.4 Pemeriksaan Hasil Coran

3.4.1 Pemeriksaan Secara Visual

Sebelum proses finishing, hasil pengecoran terlebih dahulu diperiksa. Pemeriksaan rupa ini dilakukan untuk meneliti cacat pada permukaan coran serta kegagalan karena kesalahan ukuran.

Pemeriksaan ini dilakukan dengan cara mengamati hasil pengecoran serta mengukur coran. Peralatan yang digunakan dalam pemeriksaan ini adalah : mistar ukur, jangka sorong atau peralatan ukur lainnya.

3.4.2 Pengujian Ultrasonik

Pengujian ultrasonik digunakan untuk mendeteksi cacat dalam, menggunakan gelombang bunyi. Pengujian ultrasonik dilakukan di BATAN. Peralatan yang digunakan adalah 1 set ultrasonic test, dengan sepesifikasi alat sebagai berikut :

Nama mesin : Ultra Scan 5

OS : Windows 98

Frekwensi : 5 MHz

BAB IV

HASIL DAN ANALISIS

4.1 Hasil Dan Analisis Pengecoran Cetakan Pasir dengan Pengikat Khusus

Pada saat proses penuangan berlangsung, cetakan pecah dengan arah menyamping. Sehingga tidak dihasilkan coran seperti rancangan. Gambar 4.1 berikut memperlihatkan coran timbale yang hancur akibat cetakan pasir dengan pengikat khusus yang pecah.

Gambar 4.1 Coran akibat cetakan yang pecah

Kegagalan pada proses pengecoran menggunakan cetakan pasir dengan pengikat khusus disebabkan :

lxxvii

Kandungan air dalam cetakan menguap akibat terkena panas dari timbal cair yang dituangkan, hal ini mengakibatkan tekanan udara di dalam cetakan meningkat. Udara bertekanan tinggi di dalam cetakan tersebut mencari jalan untuk keluar. Karena lubang udara dalam cetakan sudah terisi dengan Pb, maka u