VALIDASI DAN VERIFIKASI

PROSES PENGEMASAN SUSU KENTAL MANIS

SACHET DENGAN MESIN FILLING PILTZ

IRWAN KURNIAWAN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2008

VALIDASI DAN VERIFIKASI

PROSES PENGEMASAN SUSU KENTAL MANIS

SACHET DENGAN MESIN FILLING PILTZ

IRWAN KURNIAWAN

Tugas Akhir

Sebagai salah satu syarat untuk memperoleh gelar

Magister Profesi pada

Program Studi Teknologi Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tugas Akhir

: Validasi dan Verifikasi Proses Pengemasan Susu Kental

Manis Sachet dengan Mesin Filling Piltz

Nama Mahasiswa

: Irwan Kurniawan

NIM

: F252060105

Disetujui

Komisi Pembimbing

Dr. Ir. Feri Kusnandar, MSc

Dr. Ir. Sugiyono, M.App.Sc

Ketua

Anggota

Diketahui

Ketua Program studi

Dekan Sekolah Pascasarjana

Magister Profesi Teknologi Pangan

Dr. Ir. Lilis Nuraida, MSc

Prof. Dr.Ir. Khairil Anwar Notodiputro, MS

© Hak Cipta milik IPB, tahun 2008

Hak Cipta dilindungi Undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau

menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan,

penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau

tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang

wajar IPB.

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh Karya tulis

dalam bentuk apa pun tanpa izin IPB.

ABSTRACT

IRWAN KURNIAWAN. Validation and Verification of Piltz Packing Machine

for Sachet Sweetened Condensed Milk. Under supervision of FERI KUSNANDAR

and SUGIYONO.

The objectives of the reseach were to obtain the optimum processing

parameters regarding package integrity, and to validate and verify the processes

according to food safety management system of ISO 22000. The results of this

reseach were used as a basis for commercial running of new installed piltz filling

machine for sweetened condensed milk ( SCM) product packed in sachet size.

Package integrity of SCM product packed in sachet size is a compromise of

temperature, pressure, and contact time in sealing process. From the food safety point

of view, sealing quality is a critical parameter to prevent recontamination during

shelf life of the product.

The reseach was conducted in four steps. The first step was to calibrate the

measuring equipment related with temperature and pressure parameter. The second

step was to determine the optimum combination of temperature and pressure

parameter in sealing operation which the speed of filling was applied in a constant

rate at 67 sachets/minute or 0,9 seconds/sachet for sealing contact time. Five

combinations of temperature and pressure were tried. The third step was to validate

the optimum parameter obtained from the second step. The validation was conducted

by operating the parameter by minimum 3 times for 3 hours running in each. In this

step, the success criteria based on military standard 105E (special inspection level

(S2) single sampling normal with AQL 0,1% ) was no leaking sachet found for all

samples taken in pressure test evaluation. The fourth step was to verify the

consistency of machine performance by operating the machine for 7 days, and the

product was manually sorted 100% to find the leaking sachet, and the success criteria

was no more than 1% product rejected caused by leaking.

Based on those steps, the optimum parameter obtained for vertical sealing

temperature was 165

oC, horizontal sealing temperature was 163

oC and the pressure

was 60 bar. Total rejection product obtained from verification was 0,045%, which

only 0,018% from filling machine and this was still lower than specified standard.

RINGKASAN

IRWAN KURNIAWAN. Validasi dan Verifikasi Proses Pengemasan Susu Kental

Manis Sachet dengan Mesin Filling Piltz. Dibimbing oleh FERI KUSNANDAR,

SUGIYONO.

PT Indolakto adalah salah satu produsen susu kental manis (SKM) yang

mengkemas produknya dalam bentuk kemasan sachet, selain dalam bentuk kemasan

kaleng. Saat ini perusahaan sedang melakukan peningkatan kapasitas produksi SKM

sachet. Salah satu langkahnya adalah dengan melakukan pemasangan mesin filling

baru yaitu mesin filling Piltz. Sehubungan dengan hal tersebut, untuk memastikan

bahwa mesin baru tersebut dapat beroperasi dengan baik, perlu dikumpulkan

bukti-bukti obyektif terkait dengan penentuan parameter proses filling dan sealing yang

akan diterapkan.

Proses pengemasan di tahapan pengisian produk merupakan bagian yang

kritis. Hal ini dikarenakan terkait dengan perlindungan produk terhadap

re-kontaminasi bahaya mikrobiologi. Sebagai perusahaan yang telah menerapkan sistem

manajemen keamanan pangan ISO 22000 dan sesuai dengan HACCP tabel yang

ditetapkan, maka pemasangan mesin filling piltz ini perlu dilakukan validasi dan

verifikasi pada tahapan proses tersebut sebelum dioperasikan secara komersial.

Di dalam proses pengisian (filling) produk kemasan sachet, hal yang menjadi

kritikal terkait keamanan pangan adalah integritas kemasan (package integrity).

Integritas kemasan berfungsi melindungi isi produk terhadap re-kontaminasi selama

produk beredar di pasaran. Integritas kemasan merupakan hasil optimasi dari

parameter proses sealing, untuk itu perlu ditentukan parameter yang tepat yang dapat

mengkompromikan hasil perekatan (sealing) yang sempurna yang terbebas dari

kebocoran. Parameter yang kritikal dari proses sealing adalah kombinasi dari

parameter suhu, tekanan dan waktu kontak selama proses tersebut berlangsung.

Tujuan penelitian ini adalah untuk mendapatkan kombinasi parameter yang

optimum dalam menghasilkan kualitas atau performance sealing yang baik, sebagai

dasar untuk beroperasinya mesin secara komersial. Tujuan lainnya adalah untuk

memenuhi persyaratan sistem manajemen keamanan pangan ISO 22000, dimana

setiap perubahan perlu dilakukan validasi dan verifikasi sebagai bukti obyektif untuk

memenuhi persyaratan yang ditetapkan. Manfaat yang diharapkan dari penelitian ini

adalah menurunkan tingkat substandar yang disebabkan oleh kebocoran kemasan,

memberikan keyakinan untuk menghilangkan tahapan sortir 100% sehingga dapat

mengurangi atau menghemat sumber daya, memperpendek waktu tinggal produk di

gudang dan mempercepat waktu pengeluaran produk kepasar, serta menurunkan

keluhan konsumen yang dikarenakan kebocoran kemasan produk.

Penelitian ini dilakukan dalam 4 tahapan. Tahapan pertama adalah melakukan

kalibrasi terhadap alat ukur yang terkait dengan pengukuran suhu dan tekanan pada

proses sealing, dan verifikasi persyaratan dasar terkait dengan pencucian mesin.

tekanan yang optimal yang dapat menghasilkan tingkat kebocoran yang minimum.

Dalam tahapan kedua ini dilakukan 5 kombinasi suhu dan tekanan , sementara waktu

kontak dibuat konstan, yaitu sebesar 0,9 detik per sachet dengan mengacu ke

kecepatan pengisian yaitu sebesar 67 sachet per menit. Setiap rancangan diambil

contoh secara random sebanyak 10 renceng per filling tube untuk diuji kebocoran

pada alat pressure test dengan tekanan 4 bar selama 5 menit. Tahapan ketiga adalah

melakukan validasi terhadap parameter yang optimum dari tahapan kedua dengan

mengoperasikan mesin selama 3 jam, dengan ulangan minimum 3 kali. Pengambilan

contoh dilakukan sebanyak 150 pcs per filling tube. Hal ini mengacu ke teknik

statistika military standard 105E dengan inspection level S2 dan single sampling

normal pada AQL 0,1%. Kriteria suksesnya adalah tidak ada kebocoran dari contoh

yang diambil. Selama validasi juga dilakukan pengujian terhadap berat dan mutu

mikrobiologi produk susu kental manis yang yang dikemas. Tahapan terakhir adalah

melakukan verifikasi untuk melihat konsistensi mesin dalam menghasilkan produk

selama 7 hari produksi. Kriteria suksesnya adalah maksimum tingkat kebocoran dari

hasil sortir 100% produk secara manual adalah 1%. Hasil ini akan menjadi dasar

untuk menghilangkan sortir 100% pada saat produksi komersial

Berdasarkan penelitian yang dilakukan, Hasil kalibrasi terhadap alat ukur

suhu dan tekanan menunjukkan alat layak pakai. Optimasi dan validasi terhadap

parameter proses sealing diperoleh suhu vertikal sealing kiri dan kanan 165

oC, suhu

horizontal sealing kiri dan kanan 163

oC , dan tekanan hidrolik sebesar 60 bar dengan

kecepatan pengisian 67 pcs/menit per filling tube. Hasil pengujian terhadap berat

produk dengan berbagai varian produk telah sesuai dengan kisaran dan aturan legal

yang ditetapkan yaitu 256 – 268 gram/renceng untuk produk SKM dengan berat per

sachet 42 gram, dan 274 – 286 gram/renceng untuk berat SKM sachet 45 gram. Hasil

verifikasi mutu mikrobiologi produk SKM yang dilakukan memenuhi spesifikasi

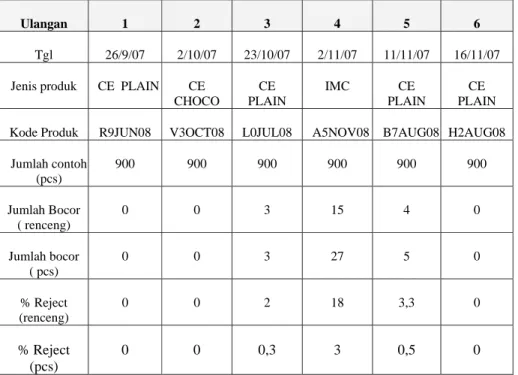

legal yang ditetapkan. Verifikasi tingkat kebocoran produk hasil produksi selama 7

hari produksi dengan melakukan sortir produk 100% diperoleh hasil persentase

kebocoran sebesar 0,045% yang berarti masih dibawah spesifikasi yang ditetapkan.

Kebocoran yang berasal dari mesin filler Piltz hanya sebesar 0,018% dan sisanya

karena pengaruh mesin wrapping.

Berdasarkan hasil validasi dan verifikasi tersebut, untuk produksi komersial

tidak dperlukan lagi sortir 100% secara manual, dengan demikian produk yang

dihasilkan akan lebih cepat dilepas ke pasar, yang berarti memperpendek waktu

penyimpanan di gudang. Tingkat kebocoran yang rendah dari parameter yang

ditetapkan dapat meningkatkan efisiensi produksi, dan yang terpenting adalah

menurunkan tingkat keluhan konsumen yang dikarenakan kebocoran pada produk

selama distribusi di pasar.

DAFTAR ISI

Halaman

DAFTAR TABEL ...

vi

DAFTAR GAMBAR ...

vii

DAFTAR LAMPIRAN ...

viii

PENDAHULUAN

Latar Belakang ...

1

Tujuan Penelitian ...

3

Manfaat Penelitian ... .

3

TINJAUAN PUSTAKA

Susu Kental Manis ...

4

Proses Produksi Susu Kental Manis...

7

Kemasan Pangan ...

9

Mesin Filler ...

13

Validasi dan Verifikasi ...

15

METODOLOGI

Waktu dan Tempat Penelitian ...

17

Bahan dan Alat ...

17

Deskripsi Mesin Piltz ...

18

Metode penelitian ...

21

Kalibrasi dan Persiapan Program Prasyarat ...

22

Penentuan Parameter Proses ...

22

Rancangan Validasi...

23

Rancangan Verifikasi ...

23

Pengambilan Contoh dan Pengujian. ...

24

Pengambilan Contoh ...

24

Pengujian ...

25

HASIL DAN PEMBAHASAN

Hasil Kalibrasi dan Persiapan Program Prasyarat ...

31

Parameter Proses Sealing ...

33

Validasi Proses Sealing ...

36

Uji Kebocoran...

36

Pengujian Berat Produk...

38

Pengujian Mutu Mikrobiologi...

43

DAFTAR PUSTAKA ...

48

LAMPIRAN ...

50

DAFTAR TABEL

Halaman

1. Syarat mutu susu kental manis (SNI 01-2971-1998) ...

4

2. Perkiraan komposisi dua jenis susu kental manis berdasarkan American

standard dan British standard ...

7

3. Kombinasi rancangan parameter proses ...

22

4. Jumlah renceng yang bocor per filling tube ...

35

5. Jumlah kebocoran sachet hasil validasi ...

37

DAFTAR GAMBAR

Halaman

1. Alur proses pembuatan susu kental manis...

8

2. Skema ilustrasi proses mesin piltz ...

14

3. Struktur mesin piltz ...

18

4. Display pengatur operasional mesin ...

19

5. Bagian sealing mesin ...

20

6. Diagram alir proses penelitian ...

21

7. Alat uji kebocoran (pressure test) ...

26

8. Berat rata-rata per renceng CE plain per filler tube hasil validasi

ulangan pertama ...

39

9. Berat rata-rata per renceng CE coklat per filler tube hasil validasi

ulangan kedua ...

40

10. Berat rata-rata per renceng CE plain per filler tube hasil validasi

ulangan ketiga ...

40

11. Berat rata-rata per renceng CE plain per filler tube hasil validasi

ulangan kelima ...

41

12. Berat rata-rata per renceng CE plain per filler tube hasil validasi

ulangan keenam ...

41

13. Berat rata-rata per renceng IMC per filler tube hasil validasi ulangan

keempat ...

42

DAFTAR LAMPIRAN

Halaman

1. Hasil kalibrasi pressure gauge ...

50

2. Hasil kalibrasi termocouple mesin piltz ...

51

3. Military standard 105E………...

55

4. Hasil uji kebocoran dan verifikasi berat penentuan parameter proses ...

57

5. Hasil uji kebocoran validasi mesin Piltz dengan suhu vertikal 165

oC ,

suhu horizontal 163

oC , tekanan 60 Bar dan verifikasi berat produk ...

62

RIWAYAT HIDUP

Penulis dilahirkan di Balaraja – Tangerang, Provinsi Banten pada tanggal 26

Agustus 1975 dari Ayah E. Kasmiun BA dan Ibu Neneng Djuarsih. Penulis

merupakan putera ke 6 dari 8 Bersaudara.

Pada tahun 1994 penulis lulus SMA Negeri Balaraja, tahun 1994 penulis

diterima di IPB melalui jalur USMI, dan selanjutnya setelah Tingkat Persiapan

Bersama (TPB) diterima di jurusan Teknologi Pangan, Fakultas Teknologi Pertanian

dan lulus pada tahun 1999. Setelah menyelesaikan studi di IPB, penulis diterima

bekerja di PT Indomilk sebagai supervisor Produksi melalui program Management

Trainee. Kemudian pada tahun 2004 penulis pindah ke bagian QC memegang jabatan

sebagai Section Head untuk produk SKM, dan tahun 2006 penulis dipercaya untuk

memegang jabatan Quality Control Manager di PT Indmilk. Mulai Agustus 2007

sampai dengan sekarang penulis dipindahkan ke PT Indolakto untuk memegang

jabatan QA-QC Manager.

PRAKATA

Puji syukur penulis panjatkan kehadirat Allah SWT yang atas berkat dan

hidayah-Nya tugas akhir ini dapat diselesaikan. Laporan tugas akhir ini disusun

berdasarkan hasil penelitian penulis yang dilaksanakan di PT Indolakto Cicurug

Sukabumi sejak 1 September 2007 sampai 31 Januari 2008.

Terima kasih penulis sampaikan kepada Bapak Dr. Ir. Feri Kusnandar, MSc dan

Bapak Dr. Ir. Sugiyono, M.App.Sc selaku dosen pembimbing serta kepada Dr. Ir.

Nugraha Edi Suyatma, DEA sebagai dosen penguji sehingga penulis dapat

menyelesaikan studi di program MPTP ini.

Terima kasih penulis sampaikan kepada kedua orang tua penulis Ayanda E.

Kasmiun, BA , dan Ibunda Neneng Djuarsih, dan juga kepada mertua tercinta Bapak

Didin Syachbani, SH dan Mama Tedjawulan atas dorongan dan do’anya. Karya tulis

ini penulis persembahkan untuk Istri tercinta Erni Farida, dan anak-anakku tersayang

Puteri Stevia Nutrihaliza K dan Annisa Rizqya Kurniawan, atas kesabaran, doa tulus

dan pengertiannya selama penulis menempuh kuliah di MPTP hingga selesai.

Ucapan terima kasih juga penulis sampaikan kepada rekan – rekan MPTP

angkatan 3, seluruh dosen MPTP, kakak dan adik penulis, seluruh staff QA dan QC

PT Indolakto, serta semua pihak yang telah membantu penulis dalam menyelesaikan

tugas akhir ini dan atas doa dan dukungan morilnya.

Bogor, Agustus 2008

PERNYATAAN MENGENAI TUGAS AKHIR DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa Tugas Akhir Validasi dan Verifikasi Proses

Pengemasan Susu Kental Manis Sachet dengan Mesin Filling Piltz adalah karya saya

dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun

kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari

karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan

dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir Tugas akhir ini.

Bogor, Agustus 2008

Irwan Kurniawan

NIM F252060105

PENDAHULUAN

Latar Belakang

Susu adalah hasil sekresi kelenjar mamalia yang secara alami berfungsi sebagai makanan yang diperlukan oleh anak-anaknya setelah dilahirkan. Susu kaya akan sumber energi dan zat-zat gizi. Susu yang dikonsumsi manusia umumnya adalah susu sapi, yang diolah sedemikian rupa sehingga memenuhi kualitas yang memadai, bergizi, aman, menyenangkan, dan memenuhi selera yang diinginkan konsumen.

Tingginya kandungan nutrisi yang ada pada susu, menyebabkan susu menjadi media yang sangat baik untuk pertumbuhan mikroba. Penanganan yang tidak tepat, menyebabkan susu akan mudah sekali rusak. Pengetahuan yang memadai mengenai karakteristik susu, sistem pengolahan, sistem pengemasan dan penyimpanannya perlu dikuasai dengan baik oleh pelaku pengolahan susu. Hal tersebut sangat diperlukan untuk menghasilkan produk yang aman, dan berkualitas sehingga dapat diterima dengan baik oleh konsumen.

Terkait dengan proses pengolahan, jenis produk susu sekarang ini sangat beraneka ragam, mulai dari susu kental manis, susu bubuk, susu pasteurisasi, dan susu steril komersial. Seiring dengan meningkatnya perkembangan teknologi dan ilmu pangan, telah berkembang juga berbagai susu olahan untuk bayi, balita, dan dewasa dengan berbagai nilai tambah yang ditawarkan kepada konsumen. Dari segi pengemasan, produk susu pun telah berkembang dengan berbagai jenis kemasan yang digunakan untuk memudahkan dalam penanganan dan penyimpanan, seperti kemasan kaleng, tetrapack, sachet, pouch, botol, alumunium foil, dan lain sebagainya.

Perkembangan industri susu semakin pesat, seiring meningkatnya jumlah penduduk, ilmu pengetahuan dan teknologi, serta tingkat pendidikan konsumen. Kebutuhan akan susu dapat dikatakan sebagai kebutuhan pokok, terutama untuk anak-anak yang masih dalam pertumbuhan dan perkembangan. Peningkatan konsumsi susu juga dipengaruhi oleh meningkatnya kesadaran masyarakat tentang pentingnya konsumsi susu bagi kesehatan.

Salah satu produk olahan susu yang telah cukup berkembang dan dianggap mature adalah susu kental manis. Walaupun diperkirakan akan mengalami penurunan (declining), namun kenyataannya produk susu kental manis ini masih terus tumbuh. Di negara-negara berkembang, konsumsi susu kental manis semakin meningkat, baik itu untuk konsumsi langsung ataupun sebagai bahan tambahan pangan olahan lainnya. Jenis kemasan untuk produk susu kental manis pun sudah berkembang sesuai kebutuhannya, tidak hanya dalam bentuk kemasan kaleng, tetapi juga dalam kemasan bulk alumunium foil, ataupun kemasan bulk tanki untuk industri, dan yang sedang berkembang saat ini adalah kemasan satu kali konsumsi (kemasan sachet).

Susu kental manis merupakan salah satu produk olahan susu yang cukup banyak dikonsumsi oleh masyarakat di Indonesia. Kondisi krisis moneter yang terjadi beberapa tahun lalu, mengakibatkan daya beli konsumen menurun. Hal ini menuntut produsen untuk dapat menghasilkan produk yang dari sisi harga dapat dijangkau oleh konsumen. Pengembangan produk susu kental manis dalam kemasan sachet dengan isi produk yang tidak terlalu besar sehingga terbeli oleh konsumen menjadi alternatif solusi. Selain itu ternyata kemasan sachet ini memberi manfaat dari segi kepraktisan dalam penanganannya, karena tidak perlu menyimpan lagi susu yang sudah dibuka seperti dalam kemasan kaleng.

PT Indolakto adalah salah satu produsen susu kental manis di Indonesia. Selain memproduksi susu kental manis dalam kemasan kaleng, perusahaan ini juga mengemas produknya dalam kemasan sachet. Seiring meningkatnya permintaan pasar, sekarang ini PT Indolakto sedang melakukan peningkatan kapasitas untuk produk sachetnya, dengan melakukan penambahan mesin baru, yaitu mesin filling Piltz dari Jerman.

Sesuai dengan konsep sistem manajemen keamanan pangan ISO 22000 yang sudah diimplementasikan di PT Indolakto, untuk meningkatkan keyakinan bahwa mesin baru dapat beroperasi dengan baik dan memenuhi tujuan yang ingin dicapai dalam menghasilkan produk bermutu dan aman, maka program-program prasyarat perlu dipastikan pemenuhannya. Selain itu parameter yang terkait dengan operasional pengisian produk perlu dipastikan dengan cara melakukan validasi dan verifikasi. Proses pengisian dan pengemasan produk susu kental

manis dalam kemasan sachet, jika dilihat dari sisi sistem manajemen keamanan pangan merupakan proses yang kritis atau Critical Control Point (CCP). Kegagalan sealing pada pengemasan produk ini dapat menyebabkan timbulnya bahaya pangan yang akan merugikan baik konsumen maupun produsen sendiri akibat adanya rekontaminasi terhadap produk.

Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Untuk mendapatkan parameter proses sealing yang optimum untuk menghasilkan produk susu kental manis dalam kemasan sachet yang bermutu dan aman.

2. Melakukan validasi dan verifikasi proses sebagai persyaratan sistem manajemen keamanan pangan ( Food Safety Management System) ISO 22000.

Manfaat Penelitian

Manfaat dari penelitian ini adalah :

1. Menurunkan tingkat substandar yang disebabkan oleh kebocoran kemasan. 2. Memberikan keyakinan untuk menghilangkan tahapan sortir 100%, sehingga

dapat mengurangi penggunaan sumber daya.

3. Memperpendek waktu tinggal (holding time) produk di gudang dan mempercepat waktu pengeluaran produk ke pasar.

TINJAUAN PUSTAKA

Susu Kental Manis

Menurut SNI No. 01-2971-1998 susu kental manis adalah produk susu berbentuk cairan kental yang diperoleh dengan menghilangkan sebagian air dari susu segar atau hasil rekonstitusi susu bubuk berlemak penuh, atau hasil rekombinasi susu bubuk tanpa lemak dengan lemak susu/lemak nabati, yang telah ditambah gula, dengan atau tanpa penambahan bahan makanan lain. Susu kental manis menurut SNI 01-2971-1998 diklasifikasikan atas susu kental manis tanpa ganda rasa, dan susu kental manis dengan ganda rasa. Perbedaan keduanya dapat dilihat pada Tabel 1.

Tabel 1. Syarat mutu susu kental manis (SNI 01-2971-1998)

No. Jenis Uji

Satuan Persyaratan Tanpa Ganda Rasa Dengan Ganda Rasa 1. Keadaan :

Bau Normal Normal

Rasa Normal Normal

Warna Putih sampai

kekuningan

Sesuai ganda rasa yang ditambahkan Konsistensi Kental dan

homogen

Kental dan homogen

2 Air % 20-30 20-30

3 Abu % 1,4 – 2,2 1,4 – 2,2

4 Protein % 7 - 10 Min 6,5

5 Lemak % Min 8.0 Min 8.0

6 Laktosa % Min. 10 Min 10

7 Sakarosa % 43-48 43 - 48

8 TPC ( total Plate Count)

Koloni/g Max 1.0 x 104 Max 1.0 x 104

9 Coliform APM/g Max 10 Max 10

10 E. coli APM/g <3 <3

11 Salmonella Per 100 g Negative Negative 12 Stap. aureus Koloni/g Max 1.0 x 102 Max 1.0 x 102 13 Kapang

/Khamir

Katagori pangan 2006 (BPOM 2006), mendefinisikan susu kental manis sebagai produk susu berbentuk cairan kental yang diperoleh dengan menghilangkan sebagian air dari campuran susu dan gula hingga mencapai tingkat kepekatan tertentu, atau merupakan hasil rekonstitusi susu bubuk dengan penambahan gula, dengan atau tanpa penambahan bahan lain. Gula yang ditambahkan harus dapat mencegah pembusukan. Produk dikemas secara kedap (hermetis) dan dipasteurisasi, serta kadar lemak susu tidak boleh kurang dari 8 %.

Pembuatan susu kental manis merupakan teknologi yang sudah cukup lama sejak abad ke-19. Produksi komersial pertama kali dilakukan di tahun 1856. Pembuatan susu kental manis merupakan suatu proses yang kompleks dengan sejumlah elemen-elemen kritis, yang masing-masing harus dikontrol dengan ketat. Susu kental manis bukan produk steril, tetapi pengawetannya tergantung pada kandungan gulanya yang tinggi (Clarke 1999; Newstead et al. 2005).

Susu kental manis konvensional telah diproduksi dalam waktu yang lama oleh kebanyakan negara-negara penghasil susu. Proses ini terkait dengan penambahan gula (biasanya sukrosa) ke dalam susu, yang kemudian dipekatkan hingga mencapai padatan total yang relatif tinggi (>72%). Produk kemudian dikemas dalam kaleng (Clarke 1999).

Beberapa parameter kritis menurut Newstead et al. ( 2005) adalah : 1. Bakteri pembusuk tidak akan tumbuh pada tekanan osmosis yang mendekati

titik jenuh dari gula (sukrosa), oleh karena itu kandungan gula harus sangat dekat dengan titik jenuhnya, tetapi tidak di atasnya, karena gula akan mengkristal. Di saat yang sama, higiene pabrik yang ketat harus dijaga sehingga bakteri osmofilik tidak mengkontaminasi produk.

2. Konsentrasi laktosa di susu kental manis di atas titik jenuhnya akan menyebabkan terjadinya kristalisasi. Kristalisasi ini harus dikontrol untuk menjamin bahwa kristal yang terbentuk ukurannya sangat kecil. Jika tidak dikontrol, maka akan menyebabkan tekstur produk menjadi kasar atau ”sandiness”.

3. Proses pengisian ke dalam kaleng harus dilakukan di bawah kondisi yang higienis untuk mencegah rekontaminasi terhadap produk yang telah

dipasteurisasi. Selain itu ”headspace” di dalam kemasan kaleng harus diminimalisir sehingga tidak ada kesempatan jamur untuk berkembang.

4. Viskositas harus dikendalikan untuk memenuhi harapan konsumen. Hal yang memungkinkan untuk dikontrol adalah proses perlakuan panas pendahuluan (preheat treatment), homogenisasi, dan pasteurisasi pada susu (atau susu bubuk).

Susu kental manis pada dasarnya adalah susu yang telah dikentalkan dan diberikan penambahan gula. Produknya berwarna kekuning-kuningan dan terlihat seperti mayonaise. Susu kental manis bukan merupakan produk steril, sehingga masih mengandung mikroba dan spora yang hidup. Ketersediaan air bebas yang rendah dan kandungan gula yang tinggi mencegah pertumbuhan kebanyakan mikroorganisme (Walstra et al. 2006). Konsentrasi gula yang tinggi dalam susu kental manis meningkatkan tekanan osmotik pada suatu tingkat tertentu dimana kebanyakan mikroorganisme dihancurkan. Konsentrasi gula di dalam fase air harus tidak kurang dari 62.5% dan tidak lebih dari 64.5%. Konsentrasi larutan diatas 64.5%, gula akan mengalami titik jenuhnya dan beberapa akan mengalami kristalisasi, dan membentuk sedimen (Bylund 1995).

Menurut standar U.S. Federal, susu kental manis harus mengandung lemak susu tidak kurang dari 8.5%, dan tidak kurang dari 28% total padatan susu. Sementara British Standar menetapkan susu kental manis harus mengadung tidak kurang dari 9,2% lemak susu dan 31% total padatan susu. Selama perang dunia kedua telah dikembangkan susu kental manis yang ”over standard” dengan komposisi 9,5% lemak, 33,5% total padatan susu, dan 42% sukrosa (Hunziker 1949). Perkiraan komposisi susu kental manis menurut Standar U.S. Federal dan British dapat dilihat pada Tabel 2 ( Walstra et al. 2006).

Selama tahun 1950-an ketersediaan pasokan bahan baku susu meningkat, sehingga memacu negara berkembang untuk memperkenalkan dan meningkatkan industri lokalnya. Selain itu kebutuhan untuk meningkatkan asupan gizi untuk penduduknya mendorong dikembangkannya pabrik susu kental manis rekombinan yang pertama. Pabrik ini dikembangkan oleh orang Amerika dan Belanda. Metodologi yang diterapkan berdasarkan pembuatan susu kental manis konvensional (Clarke 1999).

Tabel 2. Perkiraan komposisi dua jenis susu kental manis berdasarkan American standar dan British standar

Komposisi American Standar British Standar

Kandungan lemak ( %) 8 9

Padatan Susu bukan lemak ( %) 20 22

Lactosa ( %) 10.3 11,4 Sucrosa ( %) 45 43,5 Air ( %) 27 25,5 Lactosa/100 g air ( %) 38,3 44,6 Sucrosa/100 g air ( %) 167 171 Konsentrasi Faktor Q 4.60 5.00

Lebih lanjut Clarke (1999) menyatakan bahwa susu kental manis rekombinan merupakan produk susu rekombinan pertama yang berhasil diproduksi, dan sekarang telah menjadi produk yang mapan di beberapa negara berkembang. Walaupun diprediksi akan hilang seiring telah dikembangkannya produk susu UHT, ternyata susu kental manis rekombinan ini masih tetap bertahan, dan bahkan penjualan pun semakin meningkat. Tipe-tipe susu kental manis rekombinan pun semakin banyak di pasaran. Salah satu alasannya adalah biaya dan sifat fungsionalnya yang dapat digunakan tidak hanya untuk dikonsumsi langsung tetapi dapat juga dijadikan bahan tambahan pada berbagai produk pangan olahan lainnya.

Proses Produksi Susu Kental Manis

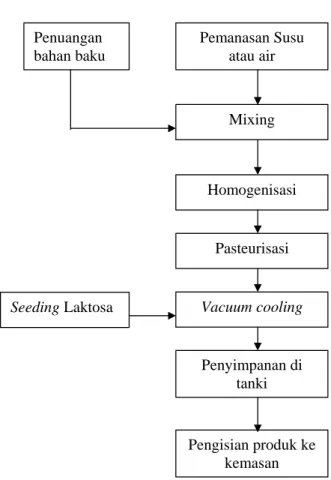

Proses pembuatan susu kental manis secara umum dapat dilihat pada Gambar 1. Proses pembuatannya dimulai dengan proses pemanasan liquid sebagai media pelarut bahan-bahan yang akan dipakai di mixing tank. Liquid yang digunakan dapat berupa susu segar atau air (formula rekombinan). Liquid tersebut dipanaskan pada kisaran suhu 55 – 60 oC untuk mempercepat kelarutan bahan padatan yang ditambahkan.

Bahan-bahan baku utama seperti susu bubuk dan gula serta minor ingredient dimasukkan ke dalam mixing tank sambil disirkulasi untuk mempercepat kelarutan. Pada tahapan ini juga dilakukan standarisasi untuk

komposisi produk. Setelah memenuhi standar yang ditetapkan, produk ditransfer ke tahapan proses berikutnya.

Gambar 1. Alur proses pembuatan susu kental manis

Tahapan selanjutnya adalah proses homogenisasi. Proses ini bertujuan untuk menghancurkan globula lemak, sehingga memiliki ukuran yang kecil dan seragam. Homogenisasi tidak boleh terlalu tinggi ataupun terlalu rendah. Tekanan homogenisasi yang tepat perlu dioptimasi untuk menghasilkan dispersi lemak yang baik, tetapi juga cukup rendah untuk mencegah terjadinya resiko koagulasi karena kerusakan stabilitas protein (Bylund 1995).

Proses berikutnya adalah Pasteurisasi. Pasteurisasi bertujuan untuk membunuh mikroba patogen yang terkandung pada bahan baku. Proses pemanasan ini dilakukan pada kisaran suhu 85 – 90 oC.

Pemanasan Susu atau air Penuangan bahan baku Mixing Homogenisasi Pasteurisasi Vacuum cooling Penyimpanan di tanki Pengisian produk ke kemasan Seeding Laktosa

Setelah tahap pasteurisasi dilakukan penguapan di tahapan vacuum cooling. Proses vacuum cooling adalah proses penguapan air yang terkandung dalam susu pada kondisi vacuum sehingga air dapat menguap pada suhu rendah. Tujuan proses pada kondisi vacuum adalah agar nutrisi yang terkandung pada produk susu dapat diminimalisir kerusakannya.

Sehubungan dengan proses penguapan, maka akan terjadi peningkatan kandungan padatan dan konsentrasi pada produk. Pada tahapan ini menurut Walstra et al. (2006) pembentukan kritas laktosa yang besar harus dihindarkan. Untuk mencegah terbentuknya kristal laktosa yang besar pada susu, maka dilakukan proses seeding laktosa. Tujuannya adalah mempercepat penjenuhan laktosa sehingga membentuk kristal laktosa yang kecil dan tidak menimbulkan rasa seperti berpasir (sandiness) pada produk. Sebelumnya susu kental manis harus didinginkan sampai suhu dimana laktosa mengalami super jenuh sehingga laktosa tidak larut lagi. Suhu tersebut harus sangat rendah sehingga terjadi pembentukan inti laktosa secara spontan. Setelah proses seeding, pendinginan dilanjutkan untuk pembentukan kristal laktosa yang diinginkan, dan kemudian produk ditransfer ke tanki penyimpanan.

Di dalam tanki penyimpanan produk di agitasi dan disimpan (aging) beberapa jam sebelum dilakukan proses pengisian ke kemasan yang diinginkan. Proses agitasi dan aging bertujuan untuk meratakan penyebaran laktosa.

Kemasan Pangan

Pengemasan disebut juga pembungkusan, pewadahan atau pengepakan. Pengemasan memegang peranan penting dalam pengawetan hasil pertanian. Kemasan dapat membantu mencegah atau mengurangi kerusakan, melindungi bahan pangan yang ada di dalamnya, melindungi dari bahaya pencemaran serta gangguan fisik (gesekan, benturan, dan getaran). Pengemasan juga berfungsi untuk menempatkan suatu hasil pengolahan atau produk industri agar mempunyai bentuk-bentuk yang memudahkan dalam penyimpanan, pengangkutan dan distribusi. Dari segi promosi, wadah atau pembungkus berfungsi sebagai perangsang atau daya tarik bagi pembeli. Karena itu bentuk, warna dan dekorasi kemasan perlu diperhatikan dalam perencanaannya (Syarief et al. 1989). Miltz

(1992) menyatakan kemasan secara umum memiliki fungsi (1) mewadahi ,(2) Perlindungan, (3) kuantifikasi , dan (4) komunikasi serta publikasi.

Kemasan umumnya diklasifikasikan dalam dua katagori yaitu kemasan primer yang kontak langsung dengan produk yang dikemasnya, dan kemasan sekunder yang fungsi utamanya sebagai perlindungan mekanis. Kemasan primer dibagi menjadi 3 katagori yaitu kemasan fleksibel, semi rigid, dan rigid. Katagori pertama meliputi film, kertas, dan laminasi tipis. Katagori kedua adalah plastik tipis, alumunium foil, laminasi dan cardboard, sedangkan katagori ketiga adalah plastik tebal, metal, dan gelas (Miltz 1992).

Lapisan laminasi kemasan yang digunakan untuk kemasan sachet SKM terdiri dari : PET12/PRINT/DRY/ALU7/PE18/LLDPE45. PET 12 adalah lapisan film PET ( Polietilen Tereptalat) dengan tebal 12 mikron untuk mencetak desain diproses pencetakan. PRINT adalah proses printing dengan menggunakan tinta food grade. DRY adalah proses dry laminasi, menggunakan adhesive untuk melapis PET dengan alumunium foil. ALU 7 adalah aluminium foil dengan tebal 7 micron, untuk barrier terhadap isi kemasan. PE 18 adalah resin PE dengan tebal 18 mikron, untuk melapis ALU dengan LLDPE 45. LLDPE 45 adalah lapisan film LLDPE dengan tebal 45 mikron yang berfungsi sebagai lapisan perekat (sealing layer) pada saat pembentukan seal atau rekatan.

Foil menurut Syarief et al (1989) pada umumnya digunakan sebagai bahan pelapis (laminan) yang dapat ditempatkan pada bagian dalam (lapisan dalam) atau lapisan tengah sebagai penguat yang dapat melindungi bungkusan. Alumunium foil dapat dilaminasikan dengan kertas, selopan, atau plastik lainnya dengan menggunakan proses laminasi atau ekstrusi, dan dapat juga dilaminasi dengan lapisan yang dapat direkatkan dengan panas (Anonim 1989; Martin 1989). Alumunium foil dapat memberikan penghalang (barrier) yang baik terhadap transmisi gas, uap air dan cahaya.

PE atau Polietilen adalah plastik hasil polimerisasi dari etilen. PE merupakan plastik yang paling banyak digunakan di industri pengemasan, dan memiliki sifat mudah dibentuk, tahan terhadap bahan kimia, cukup transparan, dan mudah digunakan sebagai laminasi. Dari segi struktur PE merupakan plastik yang paling sederhana, yang dibuat dengan polimerisasi adisi dari gas etilen pada

reaktor dengan tekanan dan suhu tinggi. Resin dengan densitas rendah, medium atau tinggi diproduksi tergantung pada kondisi suhu, tekanan dan katalis polimerisasi. Kondisi proses menentukan derajat percabangan dari rantai polimer dan karenanya akan mempengaruhi densitas dan karakterisitik plastiknya.

PE memiliki perekatan panas (heat sealable) yang cepat. PE dapat dibuat menjadi lapisan film yang kuat dan keras dengan kemampuan menahan daya tembus yang baik terhadap air dan uap air, tapi bukan penahan yang cukup bagus terhadap lemak dan minyak atau gas seperti karbon dioksida dan oksigen dbandingkan dengan plastik lainnya. Walaupun daya penghalangnya meningkat dengan meningkatnya densitas, PE film mencair pada suhu yang relatif rendah dan merekat ketika dipotong dengan kawat panas, atau pisau untuk membentuk rekatan yang efektif. PE dapat digunakan dalam bentuk kemasan atau bag, atau flat film dalam bentuk gulungan pada mesin pembentuk/pengisi/perekat (Form/fill/seal machine) (Coles et al. 2003).

Menurut Miltz (1992) Polietilen terbagi dalam 4 kelompok, yang dibedakan berdasarkan struktur, sifat dan juga proses pembuatannya, yaitu : (1) HDPE (High Density Polyethylene), (2) LDPE (Low Density Polyethylene), (3) MDPE (Medium Density Polyethylene) dan (4) LLDPE (Linier Low Density Polyethylene). Semua Polietilen merupakan senyawa semi kristalin, yang terdiri dari bagian kristalin dan bagian amorpous. Persentase kristalin ini mempunyai pengaruh terhadap beberapa karakteristiknya.

HDPE diproses dengan ” tekanan rendah” dan struktur dasarnya linier, dengan sangat sedikit percabangan. HDPE memiliki densitas berkisar 0.940 – 0965 g/cm3 dan derajat kristalin antara 65 – 95%. HDPE merupakan plastik yang paling kaku (modulus young kurang lebih 100.000 psi dan juga yang paling kuat dengan kekuatan tensil 3000 – 4000 psi), namun memiliki elongasi yang rendah yaitu sekitar 100- 400 %, dan memiliki titik leleh sekitar 128 – 138 oC.

LDPE strukturnya terdiri dari rantai cabang yang pendek dan panjang dengan densitas berkisar 0.910 – 0.925 g/cm3. Rantai yang pendek mempengaruhi derajat kristalinitasnya yang akan berpengaruh terhadap kekuatan dan modulus. Rantai panjang mempengaruhi sifat viscoelastis dan kemampuan mengalir dari polimer yang sudah mencair. Titik lelehnya berkisar 105 – 115 oC. LDPE

memiliki kekakuan dan kekuatan tensil yang lebih rendah dari HDPE (modulus youngnya berkisar 20.000 – 30.000 psi, dan kekuatan tensil 1200 – 2000 psi). Biasanya digunakan untuk pembuatan film, botol atau wadah. LDPE memiliki kemampuan pengeliman panas yang sangat bagus, dan banyak digunakan pada permukaan yang kontak dengan makanan dan lapisan pengeliman pada kemasan laminasi. Dengan melaminasi terhadap substrat lain dengan adhesive atau mengekstrusi polimer LDPE dengan material lainnya, memungkinkan membuat kemasan sachet , pouch atau bag yang kuat dengan integritas rekatan yang bagus, karena LDPE mengalir untuk mengisi lubang-lubang di dalam sealing area.

MDPE memiliki karakterisik diantara HDPE dan LDPE. MDPE secara mekanis memiliki kekuatan yang lebih besar dibandingkan LDPE. MDPE dapat di ko-ekstrusi dengan LDPE untuk mengkombinasikan daya kelim yang bagus dari LDPE dengan kekuatan dan daya tahan dari MDPE. Densitas MDPE berkisar 0,927 – 940 g/cm3 dan titik leleh 115 – 125 oC, lebih mudah diproses dibandingkan HDPE tetapi lebih sulit daripada LDPE.

LLDPE merupakan ko-polimer dari etilen dan sejumlah kecil dari butena, heksena, atau oktana. Rantai cabang ini muncul pada interval yang teratur dari rantai utamanya, dan ini yang membedakan karakteristiknya dari PE yang lain. LLDPE memiliki kisaran densitas yang hampir sama dengan LDPE. LLDPE lebih kuat dari LDPE dan memiliki kemampuan sealing yang lebih baik, namun LLDPE memiliki viscositas leleh yang lebih tinggi dan lebih sulit diproses. LLDPE dan LDPE dapat digunakan dalam bentuk campuran dengan EVA untuk meningkatkan kekuatan dan pengeliman panas.

Menurut Sacharow dan Griffin (1980) kemasan fleksibel atau plastik adalah lembaran yang memiliki ketebalan 0.0254 cm atau kurang. Walaupun berbentuk padat dalam kondisi akhirnya, dibeberapa tahapan dari pembuatannya kemasan ini dapat dibentuk menjadi berbagai bentuk dengan penerapan panas, tekanan, dan reaksi kimia. Kemasan fleksibel digambarkan sebagai material yang tidak rigid/kaku, dan biasanya merupakan material yang non fibrous dan memiliki ketebalan kurang dari 0,25 mm (Fellows 2000).

Lebih jauh Fellows (2000) menambahkan bahwa kemasan fleksibel memiliki beberapa karakteristik yaitu harga relatif murah, memiliki sifat

penghalang (barrier properties) yang baik terhadap uap air dan gas, dan dapat direkatkan dengan panas untuk mencegah kebocoran. Cocok untuk pengisian kecepatan tinggi, memiliki kekuatan basah dan kering, dapat diberikan printing atau cetakan, mudah ditangani dan nyaman, baik untuk pabrik, retalier maupun konsumen. Selain itu hanya menambah sedikit berat pada produk, sangat cocok dengan bentuk makanan, dan hanya memerlukan sedikit ruang selama penyimpanan dan distribusi.

Karakteristik rentang sifat mekanis, optik, termal dan penghalang yang dihasilkan untuk masing-masing tipe polimer tergantung pada variasi dari ketebalan lapisan film. Plastisizer ditambahkan untuk melunakkan lapisan film dan membuatnya lebih fleksibel untuk digunakan dalam kondisi dingin atau untuk makanan beku. Kemasan dapat berupa lapisan tunggal, dilapisi dengan polimer lain, atau metal atau laminasi multi lapis ( Fellows 2000).

Mesin Filler

Mesin pembentuk – pengisi - perekat (Form-Fill- Seal Machine atau FFS machine) membentuk kemasan dari suatu material kemasan yang fleksibel dan flat. Pengisian kemasan dilakukan dengan jumlah produk yang telah terukur dan perekatan kemasan dilakukan dengan panas dalam suatu proses yang kontinyu (Lewis 1989). Lebih jauh Lewis (1989) mengatakan proses pembentukan, pengisian dan perekatan dapat dilakukan baik dengan cara vertikal maupun horizontal. Pada mesin vertikal, produk dan kemasan berjalan dengan arah ke bawah atau vertikal, sedangkan pada mesin horizontal produk dan kemasan bergerak dengan arah menyamping atau horizontal. Pemilihan mesin filler yang sesuai tergantung pada sifat dasar produk dan kecepatan produksi yang diinginkan, yang akan menentukan tingkat efisiensi dan kualitas yang dihasilkan.

Mesin FFS vertikal sachet adalah mesin yang dibentuk, diisi dan direkatkan yang dioperasikan secara vertikal dengan menggunakan satu atau dua lembaran film/kemasan yang dibentuk, diisi produk dan direkatkan untuk menghasilkan sachet yang direkatkan dengan 3 atau 4 sisi. Mesin FFS dapat menggunakan satu atau dua gulungan kemasan/film yang dapat memproduksi satu atau lebih line kemasan. Mesin FFS menggunakan panas pada kedua sisi untuk

mencapai pelelehan polimer yang lebih cepat. Permukaan sealing perlu mempunyai sifat-sifat melepaskan yang baik, untuk menjamin polimer yang meleleh tidak menempel di permukaan pemanas dan menarik rekatan yang baru terbentuk menjadi terpisah

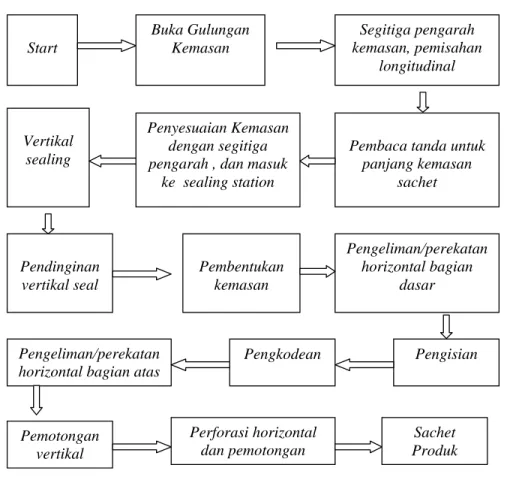

Mesin filler Piltz adalah salah satu mesin FFS vertikal yang terdiri dari 6 line filling tube dengan skema proses seperti pada Gambar 2.

Gambar 2. Skema ilustrasi proses mesin piltz (Piltz 2006)

Mesin FFS (Form-Fill-Seal) telah mengalami pertumbuhan yang pesat untuk kemasan pangan selama 10 – 15 tahun terakhir ini. Manfaat mesin FFS antara lain mengurangi biaya transport, mengurangi biaya penanganan dan penyimpanan dibandingkan dengan wadah yang sudah dibentuk, lebih sederhana dan lebih murah, biaya tenaga kerja yang lebih rendah dan memiliki output yang

Start Buka Gulungan Kemasan Segitiga pengarah kemasan, pemisahan longitudinal

Pembaca tanda untuk panjang kemasan

sachet Penyesuaian Kemasan

dengan segitiga pengarah , dan masuk

ke sealing station Vertikal sealing Pendinginan vertikal seal Pembentukan kemasan Pengeliman/perekatan horizontal bagian dasar Pengisian Pengkodean Pengeliman/perekatan horizontal bagian atas

Pemotongan vertikal Perforasi horizontal dan pemotongan Sachet Produk

lebih tinggi ( Fellows 2000). Pada mesin FFS vertikal, film kemasan berbentuk gulungan (roll). Gulungan tersebut biasanya diletakan pada suatu mandrel di belakang mesin. Material kemasan tersebut dibentangkan melalui seperangkat roller yang mengontrol tegangan, ditarik secara intermitten pada bagian pembentuk kemasan dengan pergerakan vertikal dari sealing jaw. Fin seal dibentuk di bagian sisi. Bagian bawah direkatkan oleh sealing jaw dan kemudian produk diisikan (Fellows 2000; Lewis 1989).

Proses pengisian dalam mempertahankan kualitas pangan untuk masa kadaluarsa yang diinginkan sangat tergantung pada penutupan (sealing) wadah yang memadai. Sealing merupakan bagian terlemah dari suatu kontainer dan yang paling kritis selama proses produksi. Adanya pangan yang terjebak di penutupan, dan suhu sealing yang tidak tepat, dapat mempengaruhi kualitas sealing (Fellows 2000).

Kondisi sealing untuk kemasan laminasi menurut Coles et al. (2003) merupakan kompromi antara waktu kontak, suhu dan tekanan dari jaws atau sealing bar. Persyaratannya adalah memberikan energi yang memadai untuk membuat lapisan sealing dari kemasan bersatu menjadi satu medium. Hantaran panas yang dikombinasikan dengan karakteristik aliran panas perlu diseimbangkan dengan hati-hati untuk menghasilkan rekatan yang sempurna, dan kekuatan rekatan yang baik di seluruh permukaan area sealing/rekatan.

Validasi dan Verifikasi

Sehubungan dengan instalasi mesin piltz di PT Indolakto, untuk meningkatkan keyakinan bahwa mesin baru ini dapat beroperasi dengan baik saat komersial diperlukan bukti-bukti obyektif dalam menentukan parameter yang tepat, sehingga dapat mencapai tujuan yang diinginkan baik dari segi mutu maupun keamanan produk. Proses pengemasan di tahapan pengisian produk merupakan bagian yang kritis, karena terkait dengan perlindungan produk terhadap bahaya mikrobiologi. Sebagai perusahaan yang telah menerapkan sistem keamanan pangan ISO 22000 dan sesuai dengan HACCP tabel yang ditetapkan, maka pemasangan mesin piltz ini perlu dilakukan validasi dan verifikasi pada tahapan proses tersebut sebelum dioperasikan.

Validasi menurut ISO 22000 (2005) dan ILSI (1999) didefinisikan sebagai aktivitas memperoleh bukti-bukti ilmiah bahwa tindakan pencegahan (control measure) yang diatur dalam HACCP Plan berjalan dengan efektif dan menunjukkan bahwa tindakan tersebut telah dilakukan berdasarkan bukti teknis dan ilmiah yang logis. Validasi dilakukan untuk mendukung HACCP Plan dan dilakukan sebelum implementasi atau setelah ada perubahan. Validasi bertujuan untuk memastikan bahwa sistem yang diterapkan merupakan sistem yang benar dan bekerja dengan baik pada waktu diimplementasikan.

Lebih lanjut di dalam ISO 22000 (2005) dijelaskan bahwa sebelum mengimplementasikan tindakan pencegahan (control measure) yang dimasukkan di dalam OPRP dan HACCP Plan atau setelah ada perubahan didalamnya, suatu organisasi harus memvalidasi bahwa :

1. Control measure yang dipilih dapat mencapai pengendalian yang dimakudkan dari bahaya keamanan pangan yang telah ditetapkan

2. Control measure efektif dan dapat menjamin pengendalian bahaya keamanan pangan untuk menghasilkan produk akhir yang memenuhi standar yang ditetapkan.

Jika hasil validasi memperlihatkan satu atau kedua elemen komponen di atas tidak dapat dkonfirmasi, control measure tersebut perlu dimodifikasi dan dikaji ulang. Modifikasi dapat berupa perubahan dalam control measure (seperti parameter proses) atau perubahan pada bahan baku, teknology manufacture, karakteristik produk akhir, metode distribusi ataupun tujuan penggunaan dari produk akhir.

Ketika HACCP Plan telah ditetapkan dan elemen-elemennya sudah divalidasi, untuk menjamin kesesuaian di dalam pelaksanaannya perlu dilakukan verifikasi. Menurut ILSI (1999) verifikasi didefinisikan sebagai penerapan metode, prosedur, pengujian atau evaluasi lainnya sebagai monitoring untuk menentukan kesesuaian dengan HACCP Plan. Verifikasi merupakan konfirmasi terhadap efektivitas dari sistem HACCP yang dibuat.

METODOLOGI

Waktu dan Tempat Penelitian

Penelitian dilakukan mulai 1 September 2007 sampai dengan 31 Januari 2008, bertempat di PT Indolakto Cicurug Sukabumi. Kegiatan penelitian untuk penentuan parameter proses, penetapan parameter validasi, verifikasi proses, pengujian tekanan (pressure test), penimbangan berat produk dilakukan di area produksi SKM sachet, sementara pengujian mikrobiologi dilakukan di Lab Quality Control PT Indolakto.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah produk susu kental

manis dengan berbagai varian yang diproduksi PT Indolakto sendiri seperti SKM Plain (Cap Enaak Plain), dan SKM coklat (Cap Enaak dan Indomilk coklat). Bahan kemasan yang dipakai adalah kemasan laminasi foil (PET12/PRINT/DRY/ALU7/PE18/LLDPE45) yang berasal dari salah satu supplier, dan kemasan plastik untuk pembungkus renceng sachet pada analisa uji kebocoran (pressure test). Media mikrobiologi yang digunakan adalah larutan pengencer pepton, media PCA (Plate Count Agar) merck 5463 atau Oxoid CM 45, Violet Red Bile Agar (VRBA) Merck 1406 / Oxoid CM107, PDA (Potato Dextrose agar), NaCl dan asam tartaric. Media-media tersebut digunakan untuk analisa mikrobiologi TPC, Coliform , kapang/khamir, dan Micrococci.

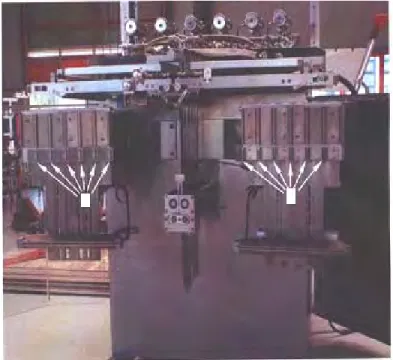

Peralatan yang digunakan dalam penelitian ini adalah mesin filling merk Piltz type FB 530 yang berasal dari Jerman, mesin penguji tekanan (pressure test) dengan sistem pneumatik yang dibuat oleh team teknik PT Indolakto, dan timbangan digital merk Metler Toledo. Untuk analisa mikrobiologi alat yang digunakan terdiri dari autoclave untuk sterilisasi media dan peralatan, cawan petri, pipet, tabung gelas, inkubator Astell, penangas air, dan alat penghitung koloni Stuart Scientific.

Deskripsi Mesin Piltz

Bagian-bagian mesin piltz secara garis besar terdiri atas : pegangan gulungan kemasan, bagian sealing, dan bagian display pengatur yang dapat dilihat pada Gambar 3 dan Gambar 4. Pegangan gulungan berfungsi memasok lembaran kemasan yang dibentuk dalam gulungan dengan panjang kurang lebih 3000 meter, pengaturan panjang gulungan terkait juga dengan efisiensi kerja mesin, sehingga tidak terlalu banyak waktu terbuang karena pergantian roll kemasan. Bagian sealing merupakan bagian yang kritis yang menentukan kekuatan integritas kemasan dan juga performance produk secara keseluruhan. Bagian display pengatur, merupakan sistem pengoperasian yang berupa touch screen, untuk mengatur parameter proses pengisian mesin filler dan pengoperasian mesin secara keseluruhan.

Gambar 4. Display pengatur operasional mesin

Secara singkat proses pengoperasian mesin sachet dapat dijelaskan sebagai berikut : gulungan kemasan ditempatkan pada dudukan as (axle). Posisi gulungan kemasan dapat disesuaikan dengan memutar hand wheel sesuai arah putaran yang diinginkan. Kemasan ditarik melalui penahan sesuai dengan pola tertentu. Penahan gulungan kemasan/film terdiri dari beberapa guiding shaft dan pengungkit putaran (loop lever).

Penarikan kemasan (unwinding) dikendalikan oleh pengungkit putaran (loop lever) dan penahan (brakes). Jika terlalu banyak kemasan yang ditarik, loop lever bergerak ke bawah dan menggerakan dua penahan (brakes) melalui hubungan mekanis, sehingga penarikan kemasan diperlambat. Jika penarikan kemasan terlalu sedikit atau lambat, loop lever bergerak ke atas, dan melepaskan dua penahan, sehingga penarikan kemasan dapat disesuaikan. Lembaran kemasan yang ditarik kemudian melewati roller pembalik (deflection roller) di bagian atas mesin, dimana di bagian tersebut juga terpasang pisau (blade) tepat ditengah-tengah lembaran kemasan sehingga kemasan terbagi menjadi dua bagian, yang kemudian menuju bagian sealing.

Bagian sealing terdiri dari vertikal sealing tool, filling tube, pisau pemotong vertikal, horizontal sealing, dan pisau perforasi / pemotong horizontal yang dapat dilihat pada Gambar 5. Pada mesin filling Piltz ini terdiri dari 6 filling tube, sehingga ada 6 line vertikal dalam satu kali pengisian yang bersamaan. Di bagian sealing dua lembar kemasan yang sudah terbagi ditempatkan pada posisi yang berhadapan ditengah pipa pengisian mesin filler. Urutan pengisian dan perekatannya adalah sebagai berikut, dua bagian kemasan yang berhadapan diantara pipa pengisian dilakukan perekatan bagian sisi vertikal (vertical sealing), kemudian bagian bawah kemasan dilakukan perekatan bagian bawah sisi horizontal (bottom horizontal sealing), setelah itu pengisian produk dilakukan melalui pipa pengisian (filling tube), kemasan ditarik (film transport) hingga membentuk panjang sachet yang dinginkan, dan terakhir dilakukan perekatan untuk bagian atas sisi horizontal (top horizontal sealing) kemasan sachet. Setiap antar sachet diberikan perforasi untuk memudahkan pemotongan di konsumen, yang dilakukan oleh pisau bergerigi, dan setiap 6 pcs sachet dilakukan pemotongan menjadi 1 renceng.

Metode Penelitian

Penelitian dilakukan dalam 4 tahap, yaitu kalibrasi alat ukur dan persiapan program prasyarat, perancangan dan pemilihan kombinasi parameter proses sealing, validasi parameter proses sealing dan verifikasi proses sealing yang optimum. Lebih lengkapnya dapat dilihat pada Gambar 6.

T Y T Y T Y

Gambar 6. Diagram alir proses penelitian Perancangan dan pemilihan kombinasi

parameter proses sealing : tekanan, suhu, waktu dibuat konstan

Validasi parameter proses sealing optimum dengan pengoperasian mesin

selama 3 jam sebanyak min. 3 kali ulangan,dan produknya diuji kebocoran, uji berat & uji mikrobiologi

Verifikasi parameter proses optimum terhadap hasil kebocoran produk akhir

dengan sortir manual 100% selama 1 minggu produksi komersial Kalibrasi alat ukur di mesin pitz ( termocouple, pressure gauge) dan

persiapan program prasyarat

OK? Ganti alat ukur dan re-kalibrasi

OK Evaluasi penyebab atau Rancang ulang

OK?

Kalibrasi dan Persiapan Program Prasyarat

Kalibrasi adalah membandingkan alat ukur dengan alat standar, dengan tujuan untuk melihat keakuratan, dan unjuk kerja dari alat tersebut. Alat-alat yang dikalibrasi meliputi termocouple untuk mengukur suhu sealing, dan pressure gauge untuk mengukur tekanan sealing bar. Prosedur kalibrasi ini dilakukan dengan melihat unjuk kerja alat ukur diberbagai titik pengukuran dan dibandingkan dengan unjuk kerja alat standar.

Persiapan program prasyarat meliputi pengecekan kondisi kebersihan peralatan dengan melakukan swab pada titik-titik sampling yang ditetapkan pada bagian-bagian peralatan. Titik –titik swab peralatan dapat dilihat sebagaimana tercantum pada Lampiran 6A.

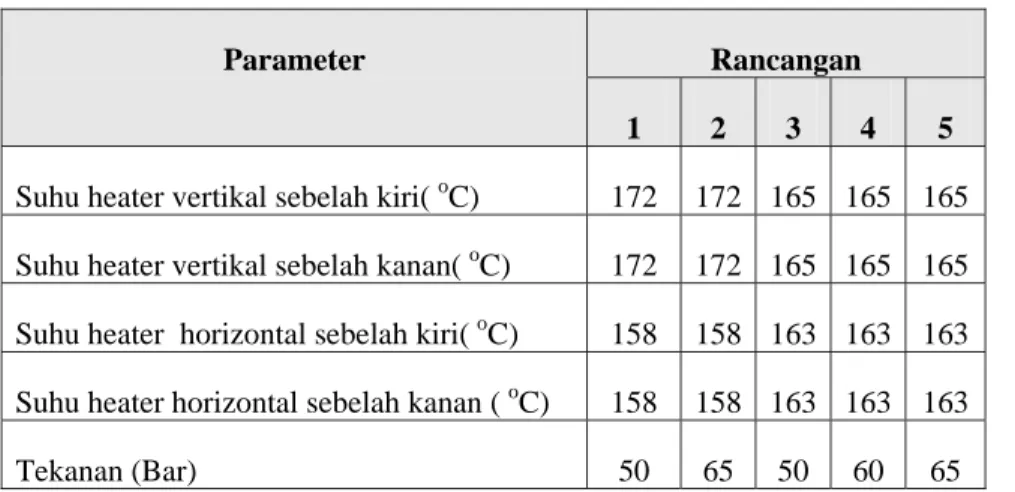

Penentuan Parameter Proses

Tahapan pertama adalah pre- validasi atau penentuan parameter proses yaitu melakukan trial & error untuk mengevaluasi dan menetapkan parameter suhu dan tekanan yang tepat untuk menghasilkan performance sealing yang paling optimum, yaitu tidak menyebabkan kebocoran pada tekanan 4 bar selama 5 menit. Sementara untuk waktu kontak proses sealing dibuat konstan yaitu dengan melakukan pengaturan kecepatan pengisian pada angka 67 pcs sachet per menit atau 0,9 detik per pcs sachet untuk waktu kontaknya saat proses sealing. Kombinasi suhu dan tekanan yang diujicobakan dapat dilihat pada Tabel 3.

Tabel 3. Kombinasi rancangan parameter proses

Parameter Rancangan

1 2 3 4 5

Suhu heater vertikal sebelah kiri( oC) 172 172 165 165 165 Suhu heater vertikal sebelah kanan( oC) 172 172 165 165 165 Suhu heater horizontal sebelah kiri( oC) 158 158 163 163 163 Suhu heater horizontal sebelah kanan ( oC) 158 158 163 163 163

Suhu dan tekanan yang ditetapkan mengacu pada parameter sealing dari mesin-mesin piltz yang sudah ada, baik yang dioperasikan di PT Indomilk maupun di PT Indolakto. Apabila dari rancangan kombinasi ini belum ditemukan parameter yang tepat, maka akan dilakukan lagi penentuan rancangan kombinasi dengan trial dan error kembali sampai ditemukan parameter yang optimum.

Rancangan Validasi

Dari hasil uji coba pada tahap penentuan parameter proses, selanjutnya ditetapkan parameter yang tepat untuk dilakukan validasi mesin filling piltz. Proses validasi dilakukan sebanyak minimal 3 kali ulangan selama 3 jam operasional, dengan menggunakan produk SKM yang dihasilkan di PT Indolakto. Kriteria sukses dari validasi ini adalah hasil pengujian kebocoran sachet dengan ketentuan keberhasilan mengacu ke sistem teknik statistik Military standard 105 E dengan tingkat pemeriksaan khusus S2, single sampling normal dan Acceptace Quality Level (AQL) 0,1 % dengan parameter yang dimonitor adalah tingkat substandar akibat kebocoran pada renceng sachet. Jika ditemukan kegagalan, penyebab harus diidentifikasi dan dilakukan ulangan untuk parameter tersebut atau mencari parameter baru. Produk hasil validasi juga dilakukan pengujian mikrobiologi untuk melihat kesesuain produk dengan persyaratan dan pengaruh dari penerapan program prasyarat. Selain itu dilakukan juga pengecekan konsistensi berat sebagai verifikasi untuk memenuhi persyaratan legal yang terkait aturan BDKT (Berat Dalam Kemasan Terbungkus).

Rancangan Verifikasi

Berdasarkan hasil validasi selanjutnya dilakukan verifikasi running mesin untuk waktu yang lebih lama yaitu selama 7 hari. Hasil produksi selama 7 hari tersebut dievaluasi hasil performance sealingnya, dengan perlakuan sortir visual 100% secara manual untuk melihat tingkat substandar akibat kebocoran. Hasil substandar dievaluasi dan bila tingkat substandar jumlah renceng yang bocor tidak lebih dari 1%, maka validasi mesin dinyatakan berhasil, dan dapat dioperasikan untuk running komersial.

Pengambilan Contoh dan Pengujian 1. Pengambilan Contoh

Pengambilan contoh untuk tahapan awal penentuan parameter proses dilakukan dengan mengambil contoh sebanyak 10 renceng di setiap rancangan per line filling tubenya secara acak (random), sehingga total contoh per ulangan adalah 60 renceng. Pengambilan contoh dilakukan setelah parameter proses di masing-masing rancangan telah tercapai dengan stabil. Contoh tersebut kemudian dilakukan pengujian kebocoran.

Pengambilan contoh untuk uji tekanan atau kebocoran pada tahapan validasi mengacu pada teknik statistika Military standard 105E dengan tingkat pemeriksaan khusus S2, single sampling normal dengan AQL 0,1%, cara penentuan jumlah contoh dapat dilihat pada Lampiran 3. Perhitungan contoh yang diambil dilakukan dengan cara sebagai berikut, mesin sachet piltz ini terdiri dari 6 line vertikal dengan kecepatan masing-masing line adalah 67 pcs sachet per menit. Dalam validasi penentuan parameter proses sealing, dilakukan selama 3 jam atau setara dengan 180 menit, maka jumlah produk yang dihasilkan per line adalah sebesar 12060 sachet, dan jumlah total produk yang dihasilkan dari 6 line tersebut adalah sejumlah 72. 360 sachet .

Mengacu ke Standard militer 105 E dengan tingkat pemeriksaan khusus S2, single sampling normal, dan AQL 0,1% , maka jumlah contoh per line yang diambil dalam 3 jam operasi tersebut adalah sebanyak 125 sachet, dengan ketentuan jika ada 1 contoh tidak sesuai maka hal tersebut ditolak atau tidak memenuhi persyaratan. Pengemasan produk biasanya dibuat dalam satuan renceng, dimana dalam satu renceng terdiri dari 6 sachet produk SKM. Untuk memudahkan di lapangan karena alat uji dapat mengetes per renceng, maka diambil contoh sebanyak 150 sachet yang sebanding dengan 25 renceng (1 renceng @ 6 sachet), dengan demikian setiap ulangan jumlah total contoh yang diambil adalah sebanyak 900 sachet.

Untuk contoh verifikasi mutu mikrobiologi, pengambilan contoh dilakukan terhadap kondisi kebersihan peralatan dan produk hasil pengisian dari masing-masing filling tube. Pengambilan contoh diperalatan dilakukan dengan cara melakukan swab permukaan peralatan di titik yang telah ditentukan dan

bilasan dari air pencucian dan dilakukan 4 kali ulangan setiap habis produksi untuk melihat efektivitas hasil pencucian. Contoh yang diambil kemudian dilakukan analisa TPC, coliform, micrococcus, dan kapang/khamir. Titik sampling untuk swab peralatan dapat dilihat pada Lampiran 6A.

Verifikasi mutu mikrobiologi produk dilakukan untuk meyakinkan bahwa produk akhir yang dihasilkan memenuhi persyaratan yang ditetapkan. Pengambilan contoh dilakukan dengan mengambil contoh dari masing-masing filling tube pada awal jalan, pertengahan dan akhir dari jalannya proses mesin filling. Contoh yang diambil kemudian dilakukan analisa yang meliputi TPC, coliform, micrococcus, dan kapang/khamir. Pengambilan contoh ini dilakukan terhadap hasil produksi selama 4 kali produksi (4 kode). Titik pengambilan contoh dan tahapan pengambilan tercantum pada Lampiran 6B.

2. Pengujian

Pengujian yang dilakukan mencakup pengujian kebocoran, penimbangan berat, dan analisa mikrobiologi yang terdiri dari analisa TPC, coliform, micrococcus, dan kapang/khamir.

a. Pengujian Kebocoran (Pressure Test)

Pengujian kebocoran dari tahapan penentuan proses, validasi dan pemeriksaan inline dilakukan dengan pengambilan contoh secara random, dan dilakukan pengujian dengan alat pressure test seperti tercantum pada Gambar 7. Alat pressure test dipastikan dalam kondisi bersih dan terbebas dari ceceran susu. Kemudian alat dihubungkan dengan kontak listrik untuk dioperasikan sampai terlihat display alat menyala menunjukkan angka digital dan dipastikan menunjukkan angka 0.0, sebelumnya dipastikan terlebih supply angin ke alat tersebut telah ada, dengan memutar ulir regulator angin.

Gambar 7. Alat uji kebocoran (pressure test)

Satu renceng contoh yang diambil dimasukkan ke dalam plastik untuk melindungi alat dari ceceran produk yang pecah atau bocor, dan kemudian dimasukkan ke dalam alat pressure test. Untuk melakukan pengujian alat dihidupkan dalam posisi ON, dan tekanan diatur sebesar 4 bar yang ditunjukkan didisplay pada angka 4.0 dan contoh didiamkan selama 5 menit. Setelah 5 menit tekanan alat diturunkan sampai display menunjukkan angka 0.0, dan contoh diambil untuk dilakukan pengamatan.

b. Penimbangan Berat

Dalam melakukan penimbangan, pertama kali dipastikan bahwa timbangan yang dipakai telah terkalibrasi dan ditera oleh Badan Metrologi. Sebelum dipakai timbangan harus berada dalam kondisi yang terbebas dari getaran dan kondisi yang tidak rata yang akan mempengaruhi keakuratan timbangan. Timbangan yang dipakai dipastikan dalam kondisi bersih dan siap pakai.

Sebelum melakukan penimbangan contoh, dilakukan penimbangan terhadap berat kosong kemasan untuk mengetahui berat kemasan.

Penimbangan dapat dilakukan dengan mengetahui berat bersih dengan melakukan ”zeroing” setelah penimbangan berat kemasan kosong, atau penimbangan berat total isi produk dan kemasannya.

c. Pengambilan Contoh Analisa Mikrobiologi 1. Persiapan Contoh

Untuk pengujian produk, contoh produk SKM ditimbang sebanyak 5 gram, kemudian dimasukkan ke dalam tabung pertama dan ditambahkan larutan pengencer pepton sebanyak 5 ml. Contoh sebanyak 2 ml diambil dari tabung pertama dan dimasukkan ke dalam tabung kedua yang berisi 8 ml larutan pepton untuk dilakukan pengenceran 10 kali. Contoh sebanyak 1 ml diambil dari tabung yang kedua dan dimasukkan ke dalam tabung yang ketiga yang berisi larutan pepton 9 ml untuk dilakukan pengenceran 100 kali.

Untuk pengujian swab, batang lidi dengan kapas steril dioleskan di permukaan swab point yang ditetapkan dengan luas area kurang lebih 100 cm2. Hasil olesan dari kapas steril, kemudian dimasukkan ke dalam larutan pepton 9 ml untuk dilakukan pengenceran 10 kali.

2. Pengujian Hitungan Lempeng Total (TPC) Metode Pour Plate (DSN 1992, APHA 1972)

Dalam pengujian hitungan lempeng total atau Total Plate Count (TPC) baik itu untuk produk maupun hasil swab dilakukan dengan sistematis dan higienis. Sebelum melakukan pengujian dilakukan persiapan media PCA Merck 5463/Oxoid CM325 dan disterilisasi di autoclave dengan suhu 120 – 122 oC.

Pengambilan contoh untuk pengujian TPC yang meliputi produk, hasil swab dan air bilasan adalah sebagai berikut: untuk produk, diambil 1 ml contoh yang berasal dari persiapan contoh dengan pengenceran 100 kali, sementara untuk pengujian swab

diambil 1 ml contoh yang berasal dari dari persiapan contoh dengan pengenceran 10 kali. Contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam petridish steril.

PCA yang telah disteril dan didinginkan kurang lebih 45 oC , dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam petridish dibiarkan membeku, dan setelah membeku diinkubasikan dengan posisi terbalik pada suhu 34 – 36 oC selama 48 jam. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni yang tumbuh di media tersebut.

3. Pengujian Coliform Metode Pour Plate ( DSN 1992)

Sebelum melakukan pengujian dilakukan persiapan media Violet Red Bile Agar (VRBA) Merck 1406/Oxoid CM107, dididihkan selama 2 menit. Untuk analisa coliform produk dan swab, diambil contoh sebanyak 1 ml dari pengenceran contoh 10 kali. Sementara contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam petridish steril.

VRBA yang telah disteril dan didinginkan kurang lebih 45 oC, dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam petridish dibiarkan membeku, dan setelah membeku diinkubasikan dengan posisi terbalik pada suhu 34 – 36 oC selama 24 jam. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni yang tumbuh di media tersebut.

4. Pengujian Kapang dan Khamir Metode Pour Plate (DSN 1992) Sebelum melakukan pengujian, dilakukan persiapan media PDA (Potato Dextrose agar). Setelah penimbangan dan pelarutan,media disterilisasi pada suhu 121 oC selama 15 menit, kemudian didinginkan hingga mencapai suhu kurang lebih 45 oC, dan selanjutnya ditambahkan tartaric acid sebanyak 7 ml per 500 ml PDA yang telah disterilisasi. Untuk analisa kapang/khamir produk dan swab, diambil contoh sebanyak 1 ml dari pengenceran contoh 10 kali. Sementara contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam petridish steril.

PDA yang telah disteril dan didinginkan kurang lebih 45 oC , dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam petridish dibiarkan membeku, dan setelah membeku diinkubasikan dengan posisi terbalik pada suhu 24 – 26 oC selama 5 hari. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni kapang dan khamir.

5. Pengujian Micrococci Metode Pour Plate ( Hayes 1992)

Dalam pengujian micrococci baik itu untuk produk maupun hasil swab dilakukan secara higienis. Sebelum melakukan pengujian dilakukan persiapan media PCA Merck 5463/Oxoid CM325 dan disterilisasi di autoclave dengan suhu 120 – 122 oC.

Untuk analisa micrococci produk dan swab, diambil contoh sebanyak 1 ml dari pengenceran contoh 10 kali. Sementara contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam petridish steril.

PCA yang telah disteril yang telah ditambahkan NaCl didinginkan kurang lebih 45 oC, dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam petridish dibiarkan membeku, dan setelah membeku diinkubasikan dengan posisi terbalik pada suhu 34 – 36 oC selama 48 jam. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni tipikal yang tumbuh di media tersebut yang berwarna kuning keruh.