BAB II TEORI DASAR

2.1 Baja Tahan Karat

Baja tahan karat atau lebih dikenal dengan Stainless Steel adalah senyawa besi yang mengandung setidaknya 10,5% Kromium untuk mencegah proses korosi (pengkaratan logam). Kemampuan tahan karat diperoleh dari terbentuknya lapisan film oksida Kromium, dimana lapisan oksida ini menghalangi proses oksidasi besi (Ferum).

Baja stainless merupakan baja paduan yang mengandung minimal 10,5% Cr. Sedikit baja stainless mengandung lebih dari 30% Cr atau kurang dari 50% Fe. Karakteristik khusus baja stainless adalah pembentukan lapisan film kromium oksida (Cr2O3). Lapisan ini berkarakter kuat,tidak mudah pecah dan tidak terlihat secara

kasat mata. Lapisan kromium oksida dapat membentuk kembali jika lapisan rusak dengan kehadiran oksigen. Pemilihan baja stainless didasarkan dengan sifat-sifat materialnya antara lain ketahanan korosi, fabrikasi, mekanik, dan biaya produk. Umumnya berdasarkan paduan unsur kimia dan presentasi baja stainless dibagi

menjadi lima katagori. Lima katagori tersebut yaitu : Baja stainless martensitik, Baja stainless Ferritik, Baja Stainless austenitic, Baja stainless dupleks, Baja stainless pengerasan endapan

2.2 Karakteristik SUS 304

SUS 304 adalah stainless steel jenis austenitik dengan komposisi 18 %Cr dan 8%N. SUS 304 memiliki tiga varian yaitu SUS 304 L, 304 H dan 304 N. SUS 304 tidak serta merta tahan terhadap semua jenis korosi. Umumnya stainless steel memiliki ketahana korosi yang baik untuk general corrosion. SUS 304 sangat rentan terhadap Stress Corrosion Cracking (SCC) dengan adanya ion klorida sebagai perusak lapisan pasifnya, dan high temperature corrosion seperti oxidation, carburizing, nitriding, sulphizing, dan lain-lain.

Seperti halnya paduan Al, Zr dan logam lain untuk bahan struktur dalam reaktor thermal, baja tahan karat dan paduan Ni sangat dominan dalam reaktor pembiak cepat. Baja tahan karat ausenit merupakan perpaduan antara besi, chromium dan nikel.

Sifat nuklir baja tahan karat austenit misalnya luas tampang serapan neutron, absorbsi dan luas tampang scattering cepat atau thermal sangat tergantung komposisi unsur pemadu. SS tipe 304 dan 304 L diperlukan sebagai bejana bertekanan LMFBR. Sedangkan tipe 316 atau 316 L dipakai sebagai kelongsong bahan bakar LMFBR, sedangkan tipe 309 S Nb dan 347 dipakai sebagai bejana bertekanan atau bahan struktur untuk reaktor LMFBR. Batas temperatur permukaan baja tahan karat austenit dengan logam Na cair dibatasi pada suhu 650oC. disamping itu ketahanan korosi baja tahan karat dibatasi pada suhu dibawah 650oC. diatas suhu tersebut dimungkinkan

akan terjadi retak korosi tegangan ( SCC ) pada permukaan kelongsong akibat dorongan bahan bakar, terjadi korosi batas butir setelah pemanasan diatas suhu sensitisasi, terjadi perapuhan pada fasa sigma dan terjadi reaksi kimia dengan gas hasil belah Cs I, Cd I2, Cs Te, CsI2. Disain LMFBR, panas, korosi dan batas struktur

dari baja tahan karat austenite terjadi sebagai akibat efek siklus thermal ( misalnya siklus thermal, tegangan, shock akibat panas dan fatik akibat panas ), difusi antara bahan bakar kelongsong dan korosi pelepasan pada suhu diatas 650oC.

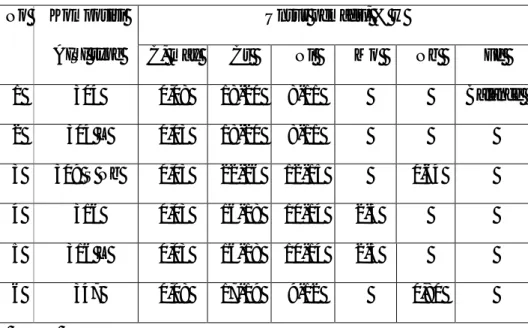

Tabel 2.1 Komposisi baja tahan karat austenit

No Komposisi AISI type Unsur pemadu, % w C, max Cr Ni Mo Nb Fe 1 304 0,08 18-20 8-11 Balance 2 304 L 0,03 18-20 8-11 3 309 S Nb 0,03 22-26 12-15 0,64 4 316 0,03 16-18 10-14 2-3 5 316 L 0,03 16-18 10-14 2-3 6 347 0,08 17-19 9-12 0,80

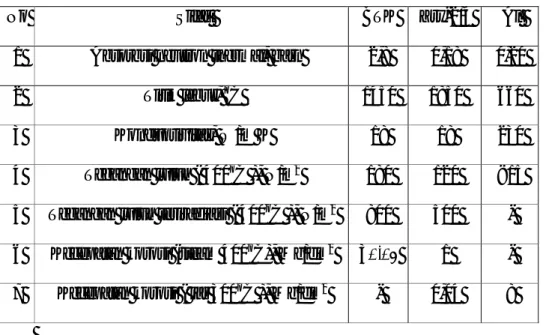

Tabel 2.2 Sifat baja tahan karat ( BTK ), zircaloy2/4 dan aluminium

No Sifat BTK Zry-2/4 Al

1 Absorbsi neutron thermal, barn 2,8 0,18 0,20

2 Titik lebur, oC 1450 1850 660

3 Konduktivitas, W/m K 18 18 230

4 Tegangan luluh ( 400oC ), N/m2 180 120 <15 5 Tegangan luluh teriradiasi ( 400oC ), N/m2 800 500 - 6 Kecepatan korosi (steam 400oC), Mg/dm2 ≤0,03 1 - 7 Kecepatan korosi ( iar 300oC ), Mg/dm2 - 0,04 8

2.3 Perlakuan Panas (Heat Treatment) dan Mikrostruktur yang Dihasilkan

Homogenisasipada fase β mengakibatkan seluruh partikel fase kedua terlarut sempurna, tetapi menyebabkan terjadinya pertumbuhan butir yang signifikan. Setelah penganilan selama 30 menit pada suhu 1050 oC, ukuran butir dapat mencapai beberapa milimeter. Setelah pencelupan cepat pada air, butir β berubah bentuk menjadi jarum – jarum α dengan perubahan bentuk bainit, hail ini terjadi sehubungan dengan laju pendinginan yang lambat dan terkait dengan besarnya ingot. Unsur – unsur β-eutekoid mengendap pada batas butir struktur jarum tersebut. Ingot setelah pencelupan cepat-β merupakan kondisi referensi bagi proses – proses selanjutnya. Pengerjaan dingin (cold working) dan rekristalisasi antara (intermediate recrystallization) dilakukan untuk mengendalikan lebih lanjut ditribusi ukuran presipitat.

2.4 Difraksi Sinar-X

2.4.1 Renggangan dan Tegangan Sisa

Renggangan dan tegangan sisa dapat diidentifikasi dengan difraksi sinar-x. spectrum intensitas Vs sudut Bragg ( θ ) sinar-x disebut dengan difraktogram. Sifat puncak difraktogram mempunyai dua karakteristik jika dibandingkan dengan puncak difraktogram Kristal tunggal, yaitu : pergeseran puncak dan pelebaran puncak.

Pergeseran puncak dapat diterangkan sebagai berikut : jika suatu bahan dikenakan gaya tarik ( F ) seluas A maka pertama mengalami regangan elastic ( ε ). Berdasarkan panjangnya ( L ) maka regangan ke arah tarikan ( εy ) adalah rasio

perubahan panjang ( L1 – L2 ) terhadap panjang awal ( L0 ).

Persamaan dasar elastic adalah tegangan ( σ ) sebanding dengan tegangan luluh (

modulus young, E ) dan regangan elastic ( ε ). Korelasi ini untuk arah tarikan ( y ) adalah :

Jika bahan berbentuk silinder mempunyai diameter ( D ) dan mengalami regangan kearah ( Z ) yaitu kea rah tangensial maka regangan elatis tersebut sebesar :

Dimana D0 adalah diameter awal dan D1 adalah diameter pada saat mengalami

tangensial ( Z ) sama dengan regangan kea rah radial ( X ) dan korelasinya dengan regangan kea rah aksial yaitu ( Y ) adalah sebagai berikut :

εy= εx = -vεy

Perlu menjadi perhatian bahwa sebesar apapun tegangan yang diberikan hanya merubah sedikit jarak kisi Kristal ( d ) dan regangan kea rah ( Z ) sebesar :

Jika kembali ke persamaan ke-2 maka diperoleh :

Dimana v adalah rasio Poisson dan E adalah kekekuatan luluh. Jika dihubungkan dengan difraktogram sinar-x ( intensitas VS sudut Bragg maka Δd adalah pergeseran puncak maksimum difraktogram. Selanjutnya bahwa σy disebut tegangan sisa mikro ( residul microstress) dan εy adalah regangan makrosisa ( residul macrostrain ) ke arah

uni aksial.

Pelebaran puncak difraktogram disebabkan oleh regangan sisa tak merata yaitu akibat terbentuknya sub-butir, butir melengkung dan adanya dislokasi. Regangan sisa tersebut disebabkan oleh tegangan yang berada dalam butir. Pelebaran puncak ( B ), sudut Bragg ( θ ) dan jarak kisi ( d ) menghasilkan korelasi sebagai berikut :

Harga meliputi tarikan dan pergeseran. Berdasarkan persamaan-2 maka diperoleh :

Segmen adalah regangan sisa mikro.

Dari argumentasi tersebut muncul hipotesa bahwa jika terjadi pergeseran dan pelebaran puncak difraktogram maka terjadi perubahan jarak kisi Kristal, tegangan sisa dan regangan butir sisa yang sifatnya anisotropis.

2.4.2 Ukuran Kristalit dan Kekuatan Luluh

Profil puncak difraksi sinar-x ( XRD ) umumnya melebar yang disebabkan oleh ukuran kristalit yang sangat kecil, lebih kecil dari ukuran butir ( grain ), regangan mikro akibat dislokasi dan ketidak teraturan susunan atom ( stacking faults

). Dengan demikian pelebaran puncak dapat digunakan untuk analisis bahan. Puncak profil difraksi sinar-x merupakan refleksi berbagai bidang kristal yang merupakan karakteristik dari suatu bahan. Bentuk difraktogram ( profil puncak ) juga dipengaruhi oleh alat dan bentuk sample.

Korelasi pelebaran puncak akibat instrument merupakan langkah paling utama untuk mendapatkan puncak yang benar – benar dari bahan. Pelebaran puncak akibat instrument ( b ) didefinisikan sebagai rasio luas puncak ( A ) dan intensitas maksimum ( I0 ) jika bebas dari pelebaran puncak bahan. Pelebaran puncak instrument

( b ) merupakan fungsi sudut Bragg θ, diformulasikan sebagai berikut :

U, V dan W adalah suatu konstan. Model ini tidak termasuk divergensi sudut kecil yaitu 2θ lebih kecil 30o.b2 diperoleh dengan membuat kurva (FWHM)2vs tan θ yang dihasilkan suatu regresi persamaan polynomial, yang selanjutnya diperoleh harga U, V dan W. dengan demikian koreksi pelebaran puncak akibat instrument dapat dihitung.

Pelebaran puncakhasil pengamatan ( B ) dikoreksi dengan pelebaran puncak akibat instrument ( b ) dan menghasilkan pelebaran puncak terkoreksi ( β ) dengan formula berikut.

Pelebaran puncak juga hasil kontribusi dari kristalit ( D ) dan regangan mikro ( ε ). Formula berikut menunjukkan korelasi antara pelebaran puncak ( B ), ukuran kristalit ( D ), regangan mikro ( ε ), sudut Bragg ( θ ) dan panjang gelombang ( λ ) dalam ( A ).

Berdasarkan

persamaan ini dapat dibuat kurva antara vs , intersepnya adalah dan slopnya adalah 16 ( ε )2.

Selanjutnya densitas dislokasi ( ρ ) dapat dihitung dengan formula berikut.

Η adalah suatu konstanta yang harganya mendekati 1 dan D adalah ukuran kristalit. Setelah densitas dislokasi diketahui maka kekuatan luluh ( Ys ) dapat dihitung dengan

Satuan Ysdalam Mpa dan ρ dalam atau .

2.5 Reaktor Nuklir

Reaktor nuklir adalah tempat terjadinya reaksi pembelahan inti (nuklir) atau dikenal dengan reaksi fisi berantai yang terkendali. Bagian utama dari reaktor nuklir yaitu: elemen bakar, perisai, moderator dan elemen kendali. Reaksi fisi berantai terjadi apabila inti dari suatu unsur dapat belah (Uranium-235, Uranium-233) bereaksi dengan neutron termal/lambat yang akan menghasilkan unsur-unsur lain dengan cepat serta menimbulkan energi panas dan neutron-neutron baru. Reaktor nuklir berdasarkan fungsinya dapat dibedakan menjadi 2 (dua), yaitu:

1. Reaktor Penelitian / Riset

Pada reaktor penelitian, yang diutamakan adalah pemanfaatan radiasi neutron yang dihasilkan dari reaksi nuklir untuk keperluan berbagai penelitian dan produksi radioisotop. Sedangkan panas yang dihasilkan dirancang sekecil mungkin, sehingga dapat dibuang ke lingkungan. Pengambilan panas pada reaktor dilakukan dengan sistem pendingin yang terdiri dari sistem pendingin primer dan sistem pendingin sekunder. Panas yang berasal dari teras reaktor dibawa ke sistem pendingin primer kemudian dilewatkan melalui alat penukar panas dan selanjutnya panas dibuang ke lingkungan melalui sistem pendingin sekunder. Perlu diketahui bahwa pada alat penukar panas sistem pendingin primer dan sstem pendingin sekunder tidak terjadi kontak langsung antara

uap/air yang mengandung radiasi dengan air pendingin yang dibuang ke lingkungan.

2. Reaktor Daya ( Pembangkit Listrik Tenaga Nuklir / PLTN )

Pada reaktor daya yang dimanfaatkan adalah uap panas bersuhu dan bertekanan tinggi yang dihasilkan oleh reaksi fisi untuk memutar turbin, sedangkan neutron yang dihasilkan sebagian diserap dengan elemen kendali dan sebagian lagi diubah menjadi neutron lambat untuk berlangsungnya reaksi berantai. Reaksi fisi berantai hanya terjadi apabila neutron termal/lambat mampu menembak Uranium-235 yang lainnya hingga terjadilah reaksi berantai secara terus menerus. Cara mengubah neutron yang berkecepatan tinggi menjadi neutron berkecepatan rendah (neutron lambat) adalah dengan menumbukkannya pada inti atom hidrogen dalam air. Jadi air di dalam kolam reaktor ini berfungsi sebagai pemerlambat (moderator), sebagai pendingin dan juga sebagai perisai radiasi. Beberapa bahan yang pada umumnya dipergunakan sebagai bahan pendingin reaktor nuklir adalah air (H2O), Air

Berat (D2O) dan Grafit.

Jenis reaktor yang diklasifikasikan sesuai dengan jenis dari bahan bakar / pendingin yaitu reaktor berpendingin gas ( GCR, AGR, HTGR, GCFBR ) dengan daya rendah, memakai uranium alam atau U pengkayaan rendah. Disamping itu ada reaktor berpendingin air dangan bahan bakar U pengkayaan rendah, misalnya reaktor PWR atau BWR. Kemudian jenis lain yang termasuk reaktor ini adalah reaktor berpendingin air berat / ringan, moderator air berat dan bahan bakar uranium alam,

misalnya CANDU, CIRENE. Satu lagi adalah reaktor berpendingin logam cair, bahan bakar plutonium / uranium, misalnya reaktor pembiak cepat ( LMFBR ).

2.5.1 Bahan Komponen Penunjang Reaktor

Komponen utama reaktor adalah komponen yang berada dalam teras reaktor, yang meliputi bundle bahan bakar, kelongsong bahan bakar, pendingin primer, moderator, batang kendali dan lain – lain. Adapun logam paduan penting dalam teras reaktor yang utama adalah kelongsong bahan bakar. Jenis logam paduan untuk kelongsong tergantung jenis reaktor, hal ini dapat dilihat pada Tabel 2.3. Sedangkan komponen penunjang reaktor meliputi kanal pendingin, pemipaan / pipa, bahan struktur, bejana bertekanan dan lain – lain. Bahan untuk komponen tersebut dapat dilihat pada Tabel 2.4.

Bahan yang dipakai pada kanal pendingin sangat tergantung jenis reaktor atau kelongsong. Sebagai contoh, kelongsong dan bahan struktur dengan bahan bakar bentuk pelet dalam moderator air berat, reaktor penelitian thermal berpendingin air ringan dipakai logam paduan Al atau Al murni.

Table 2.3 Bahan kelongsong untuk beberapa tipe reaktor

No Tipe Reaktor Logam Paduan

1 GCR – HTGR Baja tahan karat

2 PWR Zircaloy-4

3 BWR Zircaloy-2

4 PHWR / CANDU Zircaloy-2

5 LMFBR Baja tahan karat

6 Reaktor Riset / RSG – GAS Al Mg2 / Al Mg2 Si

Table 2.4 Bahan untuk kanal pendingin ( KP ), pipa / kelongsong, bahan struktur ( BS ) dan bejana bertekanan ( BB ) untuk berbagai tipe reaktor.

No Tipe Reaktor

Bahan

KP PIPA BS BB

1 GCR Mg – alloy Concret lapis SS

2 BWR Zr – alloy Zry-2 SS Carbon steel / SS Lining 3 PWR Zr – alloy Zry-4 SS Carbon steel lining 4 HWR Zr – alloy Zry-2 Zr-2,5 Nb SS 304 L 5 LMFBR SS 304 L SS-316 Ni alloy SS 304 / 304 L

Bahan yang dipakai untuk system pemipaan keluar / masuk heat exchanger kebanyakan dipilih dari jenis SS atau paduan baja atau tembaga. Bejana bertekanan berisi bahan komponen utama reaktor, misalkan bahan bakar dapat terbelah atau tidak, bahan struktur, reflector, moderator atau bahan pelindung, batang kendali, pendingin

primer, perisai dan bahan untuk keselamatan. Didalam reaktor jenis LMFBR, densitas daya reaktor sangat tinggi tekanan pendingin sangat lambat ( Na K ), ukuran teras reaktor relative kecil sebab didalam teras reaktor tidak ada moderator.

2.5.2 Dasar Pemilihan Bahan Penunjang Reaktor Nuklir

Dasar pemilihan bahan reaktor nuklir dapat dikatagorikan 2 hal yaitu menyangkut sifat umum dan sifat khusus ( nuklir ). Sifat umum sama sifat rancang bangun konvensional misalnya kekuatan mekanik, keuletan, integritas, kemudahan fabrikasi / permesinan,ketahanan korosi, transfer panas, stabilitas thermal, kompabilitas, kemudahan dipasaran dan biaya. Sedangkan sifat khusus meliputi sifat neutronik, radioaktivitas, stabilitas terhadap iradiasi, interaksi kimia, inter difusi partikel dan daur ulang.

Absorbs neutron sangat tergantung pada luas tampang serapan neutron bahan masing – masing logam / paduan, sehingga sangat erat kaitannya dengan ekonomi neutron. Interaksi kimia dan interdifusi pertikel antara bahan bakar kelongsong atau gap antara bahan bakar kelongsong selama iradiasi bahan bakar pada temperatur tinggi yaitu pada suhu 500oC dipermukaan kelongsong bahan bakar terbentuk gas hasil belah. Hal demikian akan menyebabkan reaksi kimia dan difusi antar partikel. Pada umumnya interaksi kimia dan difusi antar partikel dapat menyebabkan penurunan integritas struktur dan stabilitas iradiasi bahan pada suhu tinggi.

2.6 Paduan Pendukung Komponen Reaktor

Paduan Al, baja tahan karat dan paduan Zr adalah paduan logam yang mendukung komponen reaktor riset atau daya dalam bentuk tangki bertekanan, pipa, kanal pendingin, pipa / kelongsong, bahan struktur dan lain – lain. Ketiganya harus tahan korosi dalam air / uap air, sifat mekanik baik, ulet dan mempunyai sifat khusus baik yaitu berkaitan dengan sifat nuklir.

2.6.1 Paduan Aluminium ( Al )

Aluminium dan paduan aluminium merupakan logam ringan, yang penggunaannya sangat luas, baik untuk industri kimia, listrik, pesawat terbang, bangunan dan industri nuklir terutama untuk reaktor riset. Logam paduan aluminium umumnya dibuat dengan cara menambahkan unsur – unsur pemadu ke dalam Al, misalnya unsur Cu, Mg, Si, Mn, Zn atau Ni secara satu – persatu atau bersamaan. Hal ini dimaksudkan agar memberikan sifat yang baik, diantaranya meningkatkan ketahanan korosi, tahan aus dan koefisien pemuaian yang rendah.

Berdasarkan standard Aluminium Accociation ( AA, Amerika ) yang disesuaikan dengan standard ALCOA ( Aluminium Company of Amerika ), maka AA menggunakan penandaan dengan 4 angka, misalnya seri 1001, 1100 sampai seri 7079. Paduan aluminium seri 6061 ( jenis AlMg2Si ) dapat dipakai dalam industri nuklir,

dipakai sebagai bejana tekan reaktor riset, sebagai pelat / kelongsong elemen bakar reaktor riset dan bahan struktur / pendukung lainnya. Komposisi pemadu AlMg2Si

adalah unsur Mg dan Si, masing – masing sebesar 0,8 – 2,1 % Mg dan 0,4 – 0,8 % Si. Logam ini dapat diperlaku-panaskan dan mempunyai sifat sangat liat, mampu bentuk

baik untuk penempaan, dapat diekstrusi pada suhu kamar dan tahan korosi pada suhu rendah. Sebagai contoh dapat dilihat sifat mekanik AlMg2Si pada Tabel 2.3 berikut

ini.

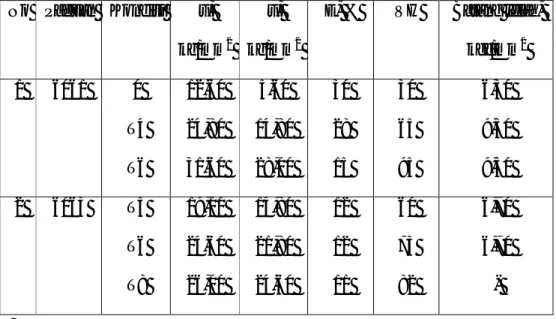

Tabel 2.5 Sifat mekanik paduan AlMg2Si

No Paduan Kondisi u, kg/mm2 u, kg/mm2 E, % VH Batang lelah, kgf/mm2 1 6061 0 T4 T6 12,60 24,80 31,60 5,60 14,80 28,00 30 28 15 30 65 95 6,30 9,50 9,50 2 6063 T5 T6 T8 19,00 24,60 26,00 14,80 21,80 24,60 12 12 11 60 73 82 6,70 6,70 -

2.6.2 Logam Paduan Zirconium

Zirconium terdapat di alam dalam bentuk ( Zr, Hf ) SiO4 atau ZrO2. Di alam

keberadaan Zr selalu tercampur dengan hafnium ( Hf ) dan mempunyai sifat kimia yang mirip satu dengan lainnya, sehingga sulit untuk dipisahkan. Namun demikian keduanya mempunyai sifat neutronik yang berbeda, misalnya penampang serapan neutron thermal Zr ( 0,18 barn ) sedangkan Hf sekitar 105 barn, sehingga keberadaan Hf harus dipisahkan.

Pemungutan Zr dari alam dilakukan melalui beberapa tahapan, diantaranya adalah dengan cara khlorinasi, pemisahan Zr dari Hf, proses reduksi, proses peleburan

sponge dan fabrikasi menjadi logam paduan sesuai dengan keinginan. Reaksi khlorinasi :

ZrO2 (SiO2,HfO2) + Cl2 ZrCl4 (SiCl4,HfCl4) + O2

Proses terjadi pada suhu 1200oC, dengan aliran gas Cl2 kemudian didinginkan.

Zr Cl4 dan Hf Cl4 yang terbentuk mempunyai temperatur sublimasi berdekatan, maka

pemisahan yang dilakukan adalah dengan cara ekstraksi menggunakan pelarut organik MIBK ( Methyl Isobutil Keton ), yang mana Zr tinggal dalam fasa terlarut, sedangkan Hf kedalam fasa organik. ZrOCl2 atau HfOCl2 kemudian dilarutkan dalam H2SO4 dan

NH4OH. Hasilnya dikalsinasi menjadi ZrO2 atau pemisahan Zr dan Hf dapat

dilakukan dengan distilasi ekstrakstif dari Zr Cl4 dan Hf Cl4 didalam lelehan KCl – Al

Cl3 pada suhu 350oC dan tekanan 1 atm. Zr Cl4 yang terbentuk direduksi dangan Mg

melalui proses Kroll dengan suatu reaksi sebagai berikut :

Zr Cl4 ( gas ) + 2 Mg ( cair ) 2 MgCl2 ( cair ) + Zr ( padat )

Alat yang dipakai berupa tungku dengan 2 lapis pemanas, lapisan bawah suhu 825oC ( peleburan Mg ), lapisan kedua dengan suhu 450oC. pada suhu 450oC, ZrCl4

sedikit demi sedikit menyublim dan bereaksi dengan Mg cair dan turun kedasar tungku dalam bentuk ZrCl2, Zr-Mg dan Zr. Zr-Mg yang dihasilkan kemudian

didistilasi hampa pada suhu 1000oC dan Zr yang diperoleh disebut Zr sponge.

Untuk melebur Zr sponge, sebelumnya sponge dikompaksi dulu atau dapat juga dihaluskan ditambah zircaloy scrap atau atom unsur pemadu lain, kemudian dilebur dalam tungku busur listrik hampa. Hasil proses peleburan ini disebut zircaloy ingot dan siap difabrikasi. Proses fabrikasi yang dilakukan terhadap zircaloy-ingot

dingin, ekstruksi dan perlakuan panas. Ingot ditempa pada suhu 980 C menjadi bentuk pelat, pejal atau kawat kemudian dirol dan dianil atau untuk membentuk menjadi pipa maka dilakukan ektruksi perolan dan anil ( reamlers ).

Paduan zirconiummempunyai tiga daerah perubahan fase. Fase α mempunyai daerah suhu antara 25oC – 865oC dengan struktur Kristal hexagonal. Daerah fase α+β yaitu pada suhu 865oC – 963oC dengan struktur Kristal hexagonal + bcc, diatas suhu 963oC berubah menjadi fase β dapat mengakibatkan paduan menjadi keras, getas dan keuletan turun. Untuk memperbaiki kualitasnya dapat dilakukan pemanasan pada suhu 0,4 – 0,6 ( Tm ) dan diharapkan keuletan meningkat sedangkan kekerasannya turun sedikit.

2.7 Prinsip Pengerasan Permukaan Nitriding

Nitriding adalah suatu proses pengerasan permukaan sub kritis yang memungkinkan menjadi proses akhir suatu komponen, karena kestabilan dimensinya yang dapat dipertahankan juga meningkatkan kadar Nitrogen pada material SUS 304

yang diinginkan dan yang mengalami proses Difusi pada temperature tinggi.

Untuk proses Nitridasi supaya diperoleh kekerasan yang tinggi, material dipanaskan 450 oC – 900 oC pada lingkungan yang mengandung Nitrogen. Dengan demikian pada rentang suhu tersebut benda kerja / material masih berfasa Ferit, sehingga proses Nitriding biasa juga disebut sebagai proses pelakuan Thermokimia Feritik yang berarti bahwa pengerasan yang terjadi setelah proses berlangsung akibat terbentuknya senyawa kimia yang sangat keras, kekerasan yang diperoleh dapat melampaui karburasi.

Proses Nitriding gas umumnya digunakan untuk memperbaiki ketahan aus, meningkatnya ketahanan lelah, memperbaiki ketahanan korosi dan proses ini tidak sesuai untuk beberapa aplikasi yang mensyaratkan inti keras. Tetapi proses ini dapat mengganti jenis Heat Treatment lain yang menekankan performance yang baik.

2.8 Difusi

2.8.1 Pengertian Difusi Dalam Logam

Difusi adalah proses berpindahnya atom-atom yang terdapat dalam suatu material. Proses ini dapat terjadi dalam keadaan gas, cair dan padat sehingga dapat terjadi pada SUS 304 dan sistem logam lainnya

Pada proses difusi dalam logam umumnya atom yang berdifusi berbentuk sebagai atom tunggal bukan dalam bentuk molekul. Hal ini disebabkan mobilitas geraknya jauh lebih tinggi dari molekul.

Proses difusi dibagi atas dua cara yaitu, pertama difusi yang terjadi dalam diri sendiri (swadifusi) dan kedua karena pengaruh medium lain. Pada cara pertama, atom-atom yang berpindah berasal dari dirinya sendiri. Sedangkan pada cara kedua atom-atom itu berasal dari medium lain yang mempunyai kandungan atom yang lebih besar.

Penyebab difusi secara sederhana adalah karena atom dalam benda padat selalu melompat dari satu posisi dalam suatu struktur ke posisi terdekatnya. Sebelum proses ini berlangsung, selalu diperlukan adanya gradien konsentrasi antara lokasi satu dengan yang lainnya. Mekanisme transport massa berlangsung dari konsentrasi yang tinggi ke lokasi yang berkonsentrasi yang rendah. Pergerakan ini akan sangat bergantung pada energi penggerak yang dimiliki oleh atom dan proses yang diberikan

2.8.2 Faktor-faktor Mempengaruhi Proses Difusi

Secara prinsip faktor-faktor yang mempengaruhi proses difusi adalah suatu yang mempengaruhi loncatan-loncatan atom. Hal yang dapat mempengaruhi besarnya fluktuasi atom yang meloncat adalah:

1. Perbedaan Konsentrasi 2. Struktur Kristal 3. Unsur Pengiring 4. Ukuran Butir 5. Tempratur 2.8.3 Mekanisme Difusi

Klasifikasi dari mekanisme difusi harus dengan cara perpindahan dan posisi yang ditempatinya. Pada proses gerakan atom-atom dari tempat asalnya ke tempat lain yang kosong atau celah atom lain, secara umum dibagi menjadi tiga, yaitu:

1. Mekanisme kekosongan (vacancy)

Susunan suatu kristal di dalamnya akan dijumpai tempat atom yang kosong. Mekanisme ini terjadi dengan peloncatan atom dari posisinya ke tempat kekosongan ini. Dalam logam murni atau larutan padat substitusional mekanisme yang memungkinkan terjadinya proses difusi adalah mekanisme ini.

Posisi awal yang ditinggalkan oleh atom merupakan kekosongan baru. Kekosongan ini akan diisi lagi oleh atom lainnya, sehingga pergerakan atom berlangsung secara berkesinambungan.

Syarat-syarat berlangsungnya mekanisme kekosongan:

Mempunyai struktur kristal lama

Mempunyai elektron valensi yang sama

Pergerakan atom dengan mekanisme ini hanya sedikit menimbulkan distorsi. Hal ini dikarenakan pergerakan atom selalu mencari tempat kosong.

2. Mekanisme sisipan (Interstisi)

Pada mekanisme interstisi, ukuran atom-atom terlarut diameternya harus lebih kecil dari atom-atom pelarut. Atom-atom terlarut melompat dari satu sisi intersisi dalam kisi matriks ke interstisi tetangganya.

Dalam mekanisme ini, atom-atom matriks hanya sedikit mengalami distorsi. Pada proses nitrocarburizing, atom nitrogen dan carbon merupakan atom interstisi.

3. Mekanisme tukar tempat

Mekanisme ini dikenal juga dengan mekanisme ring, karena terjadi pergerakan saling mengisi dari beberapa atom. Pada mekanisme tukar tempat ini, tidak terdapat kekosongan atom karena saling mengisi antar atomnya.

Mekanisme tukar tempat ini mengakibatkan distorsi yang sangat besar. Jadi dapat dipahami jika mekanismenya ini membutuhkan energi yang cukup besar.

2.8.4 Hukum-hukum Difusi

Proses difusi dipengaruhi oleh parameter-parameter yang dapat kita lihat pada beberapa bentuk hubungan persamaan difusi.

Umumnya secara kuantitatif proses difusi dalam kondisi keadaan tetap (steady state) diuraikan oleh hukum Fikcks I

Dimana : J = Fluks loncatan atom komponen difusi

ΔC dimana Δ = = gradien konsentrasi komponen

D dimana D = D0exp - = koefisien difusi

Sejalan dengan perubahan waktu, gradien konsentrasi akan berubah pada setiap titik. Keadaan ini dinamakan non steady state. Maka dengan mengkombinasikan hukum Ficks 1 dan konversinya dihasilkan hukum Ficks II yaitu menyatakan dinamika dari atom-atom yang berdifusi dan dinyatakan dalam diferensial :

Ket : = dimana :

= perubahan konsentrasi terhadap waktu D = gradien konsentrasi

D = koefisien difusi

Untuk persamaan diferensi diatas dengan salah satu penyelesaiannya:

Co = harga rata-rata konsentrasi pada permulaan difusi atom di dalam bahan Cx = harga konsentrasi difusi atom pada daerah di bawah X

Dengan pertolongan hukum Ficks II dapat dihitung konsentrasi dari suatu partikel yang berdifusi dekat permukaan suatu bahan sebagai fungsi waktu dan jarak, kemudian didapatkan, bahwa nilai koefisien difusi D tetap dan demikian pula nilai untuk Cs dan Co tidak berubah.