BAB II

TINJAUAN PUSTAKA

2.1.Komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material, dimana sifat mekanik dari material pembentuknya berbeda-beda. Oleh karena karakteristik pembentuknya berbeda-beda, maka akan dihasilkan material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material-material pembentuknya. Secara umum bentuk dasar suatu bahan komposit adalah tunggal dimana merupakan susunan dari paling tidak terdapat dua unsur yang bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda

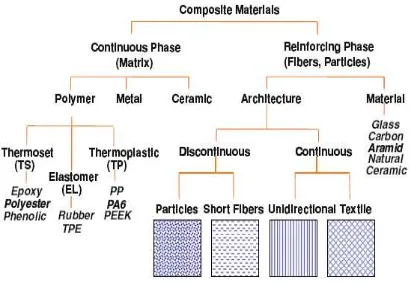

terhadap sifat-sifat unsur bahan penyusunnya. Pada prakteknya komposit terdiri dari 2 bagian utama yaitu fase kontinu (matriks) dan fase diskontinu (penguat). Matriks

berfungsi untuk perekat atau pengikat dan pelindung. Matriks yang umum digunakan adalah polimer, metal, keramik, dan lain-lain. Penguat (reinforcing) dapat berupa serat atau partikel, yang berfungsi sebagai penguat dari matriks. Penguat yang umum digunakan adalah glass, karbon, aramid, keramik alami dan kevlar seperti yang ditunjukkan Gambar 2.1.

Pembentukan komposit bertujuan untuk (Deborah, 2010): a. Memperbaiki sifat mekanik dan/atau sifat spesifik tertentu b. Mempermudah design yang sulit pada manufaktur

c. Keleluasaan dalam bentuk/disain yang dapat menghemat biaya d. Menjadikan bahan lebih ringan

Ciri-ciri bahan komposit adalah energi retakan besar, mudah dibuat dari berbagai zat penguat dan matriks, dengan sifat-sifat sebagai berikut:

- Memiliki kekuatan yang besar. - Dapat dibuat sangat tegar (kaku) - Rapatannya rendah (ringan) - Kuat lelehan (fatigue) besar

- Sifat produk dapat diatur, disesuaikan terapannya (Hartomo,1995).

tersebut. Sifat-sifat mekanik bahan komposit seperti kekuatan, kekakuan, keliatan dan ketahanan tergantung dari penyusunan dan sifat-sifat seratnya.

Gambar 2.1. Diagram klasifikasi bahan komposit (Nicolais, dkk. 2011).

Serat merupakan bahan yang kuat, kaku, dan getas. Karena serat yang terutama menahan gaya yaitu: perekatan (bonding) antara serat dan matriks (interfacial

bonding) sangat baik dan kuat. Sehingga serat tidak mudah lepas dari matriks (debonding). Kelangsingan (aspect ratio) yaitu perbandingan antara panjang dan

diameter serat cukup besar.

2.2.Pengisi

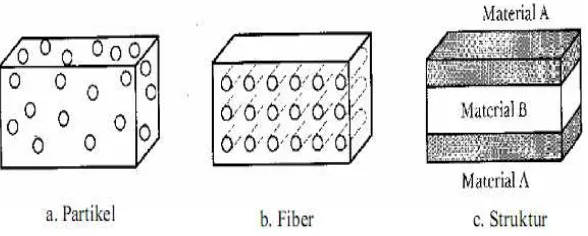

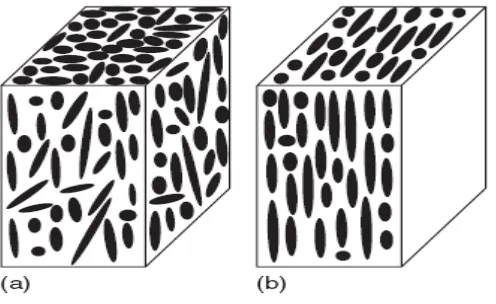

Gambar 2.2. Ilustrasi komposit berdasarkan reinforcement a. Partikel b. Fiber c. Struktur (Ashby, dkk. 1980).

2.2.1. Komposit Serat

Komposit serat merupakan jenis komposit yang hanya terdiri dari satu lamina atau satu lapisan yang menggunakan penguat berupa serat. Serat yang digunakan bisa berupa serat gelas, serat karbon, serat aramid (polyaramide), dan sebagainya. Serat ini dapat disusun secara acak maupun dengan orientasi tertentu bahkan dapat juga dalam bentuk yang lebih kompleks seperti anyaman. Komposit serat terdiri dari serat-serat yang diikat oleh matriks. Komposit serat juga terdiri dari dua macam yaitu serat panjang (Continuous fiber) dan serat pendek (short fiber).

a) b) c)

Fungsi utama dari serat adalah sebagai penopang kekuatan dari komposit, sehingga tinggi rendahnya kekuatan komposit sangat tergantung dari serat yang digunakan, karena tegangan yang dikenakan pada komposit mulanya diterima oleh matriks akan diteruskan kepada serat, sehingga serat akan menahan beban sampai beban maksimum. Oleh karena itu serat harus mempunyai tegangan tarik dan modulus elastisitas yang lebih tinggi daripada matriks penyusun komposit.

Serat yang digunakan harus memiliki syarat sebagai berikut :

a) Mempunyai diameter yang lebih kecil dari diameter bulknya (matriksnya) namun harus lebih kuat dari bulknya.

b) Harus mempunyai kekuatan tarik yang tinggi.

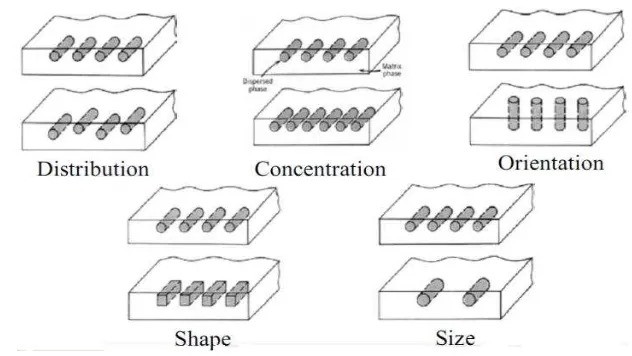

Parameter serat dalam pembuatan komposit, yaitu sebagai berikut :

Gambar 2.4. Parameter serat dalam pembuatan komposit (Ashby, dkk, 1980)

2.2.2. Komposit Laminat atau komposit struktur

a b

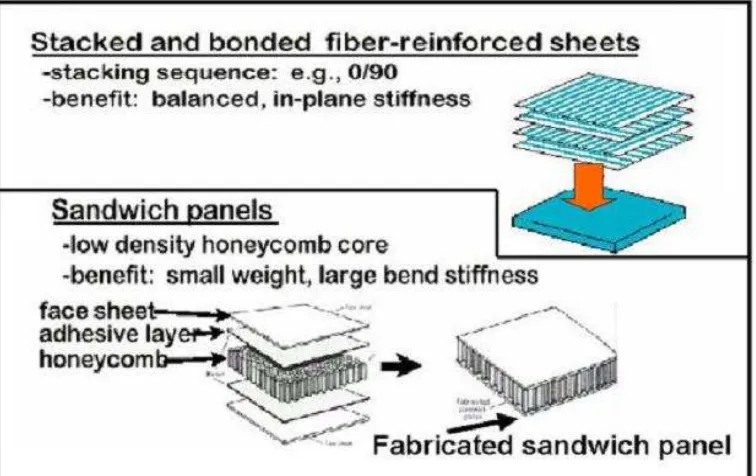

Gambar 2.5. Ilustrasi komposit berdasarkan Struktur : a. Struktur laminate b. Sandwich panel (Ashby, dkk. 1980)

1) Laminate

Laminate adalah gabungan dari dua atau lebih lamina (satu lembar komposit dengan arah serat tertentu) yang membentuk elemen struktur secara integral pada komposit. Proses pembentukan lamina ini menjadi laminate dinamakan proses laminai. Sebagai elemen sebuah struktur, lamina yang serat penguatnya searah saja (unidirectional lamina) pada umumnya tidak menguntungkan karena memiliki sifat yang buruk. Untuk itulah struktur komposit dibuat dalam bentuk laminate yang terdiri dari beberapa macam lamina atau lapisan yang diorientasikan dalam arah yang diinginkan dan digabungkan bersama sebagai sebuah unit struktur. Mikrostruktur lamina dan jenis-jenis dari arah serat dapat dilihat pada Gambar 2.6 di bawah ini :

2) Sandwich panels

Komposit sandwich merupakan salah satu jenis komposit struktur yang sangat potensial untuk dikembangkan. Komposit sandwich merupakan komposit yang tersusun dari 3 lapisan yang terdiri dari komposit plat sebagai kulit permukaan (skin) serta material inti (core) di bagian tengahnya. Inti yang biasa dipakai adalah core import, seperti polyuretan (PU), polyvinyl clorida (PVC), dan honeycomb. Komposit sandwich dibuat dengan tujuan untuk efisiensi berat yang optimal, namun mempunyai kekakuan dan kekuatan yang tinggi. Sehinggga untuk mendapatkan karakteristik tersebut, pada bagian tengah di antara kedua skin dipasang core.

Komposit sandwich merupakan jenis komposit yang sangat cocok untuk menahan beban lentur, impak, meredam getaran dan suara. Komposit sandwich

dibuat untuk mendapatkan struktur yang ringan tetapi mempunyai kekakuan dan kekuatan yang tinggi. Biasanya pemilihan bahan untuk komposit sandwich,

syaratnya adalah ringan, tahan panas dan korosi, serta harga juga dipertimbangkan. Dengan menggunakan material inti yang sangat ringan, maka akan dihasilkan komposit yang mempunyai sifat kuat, ringan, dan kaku. Komposit sandwich dapat diaplikasikan sebagai struktural maupun non-struktural bagian internal dan eksternal pada kereta, bus, truk, dan jenis kendaraan yang lainnya.

2.2.2. Komposit Partikel

Komposit partikel merupakan komposit yang menggunakan partikel/serbuk sebagai penguatnya dan terdistribusikan secara merata dalam matriksnya. Bahan komposit partikel terdiri dari partikel-partikel yang diikat oleh matriks. Bentuk partikel ini dapat berupa bulatan, kubik, tetragonal atau bahkan bentuk-bentuk yang tidak beraturan tetapi secara rata-rata berdimensi sama.

Keuntungan dari komposit yang disusun oleh penguat berbentuk partikel: - Kekuatan lebih seragam pada berbagai arah

- Dapat digunakan untuk meningkatkan kekuatan dan meningkatkan kekerasan material

- Cara penguatan dan pengerasan oleh partikulat adalah dengan menghalangi

pergerakan dislokasi.

Proses produksi pada komposit yang disusun oleh penguat berbentuk partikel:

a)Metalurgi Serbuk

Metalurgi serbuk adalah metode yang terus dikembangkan dari proses manufaktur yang dapat mencapai bentuk komponen akhir dengan mencampurkan serbuk secara bersamaan dan dikompaksi dalam cetakan, dan selanjutnya disinter di dalam dapur. Tahapan metalurgi serbuk meliputi pencampuran, penekanan dan sintering. Pencampuran adalah menggabungkan 2 bahan serbuk atau lebih agar lebih homogen. Penekanan adalah salah satu cara untuk memadatkan serbuk menjadi bentuk tertentu yang sesuai dengan cetakannya. Sintering merupakan teknik untuk memproduksi material dengan densitas yang terkontrol dan komponen logam dan atau serbuk keramik dengan aplikasi termal.

b) Stir Casting

c) Infiltration Process d) Spray Deposition e) In-Situ Process

Panjang partikel dibedakan menjadi dua, yaitu sebagai berikut : 1) Large particle

composite adalah cemet dengan sand atau gravel, cemet sebagai matriks dan sand sebagai partikel, sphereodite steel (cementite sebagai partikulat), tire (carbon sebagai partikulat), oxide-base cermet (oksida logam sebagai partikulat).

Gambar 2.8. Ilustrasi komposit pada tiga dimensi (a) partikel (b) serat pendek sebagai penguat (Yun Fu, dkk. 2009).

2) Dispersion strengthened particle

a) Fraksi partikulat sangat kecil, jarang lebih dari 3%. b) Ukuran yang lebih kecil yaitu sekitar 10-250 nm.

2.3. Sifat-sifat Bahan Komposit

Perkembangan teknologi komposit menjadi nanokomposit membuat kemajuan yang sangat pesat dalam membuat material baru yang memiliki sifat lebih baik dari komposit awalnya. Kemajuan ini telah mendorong peningkatan dalam permintaan terhadap bahan komposit. Perkembangan bidang sains dan teknologi mulai menyulitkan bahan konvensional seperti logam untuk memenuhi keperluan aplikasi baru. Bidang antariksa, perkapalan, automobile dan industri pengangkutan merupakan contoh aplikasi yang memerlukan bahan-bahan yang berdensity rendah, tahan karat, kuat, kokoh dan tegar. Pada kebanyakan bahan konvensional seperti keluli atau baja, walaupun kuat tetapi mempunyai densitas yang tinggi dan rapuh. Sifat maupun karakteristik dari komposit ditentukan oleh :

a. Material yang menjadi penyusun komposit

Karakteristik komposit ditentukan berdasarkan karakteristik material penyusun dan aturan pencampuran sehingga akan sebanding secara proporsional.

Bentuk dan cara penyusunan komposit akan mempengaruhi karakteristik komposit (Schadler, 2003).

c. Interaksi antar penyusun

Bila terjadi interaksi antar penyusun akan meningkatkan sifat dari komposit. Beberapa penelitian telah menunjukkan bahan pengisi mempunyai peranan penting dalam memodifikasi sifat-sifat dari berbagai bahan polimer. Penambahan bahan pengisi akan meningkatkan sifat mekanik, termal, elektrik, optik dan sifat-sifat pemrosesan dari polimer. Peningkatan sifat-sifat-sifat-sifat ini tergantung pada banyak faktor, termasuk aspek rasio dari bahan pengisi, derajat dispersi dan orientasi dalam matriks, dan adhesi pada interface matriks-filler (Makadia, 2000).

Bahan komposit mempunyai beberapa kelebihan dibanding dengan bahan

konvensional seperti logam. Kelebihan tersebut pada umumnya dapat dilihat dari beberapa sudut yang penting seperti sifat-sifat mekanik dan fisik, kegunaan,

kemudahan pemrosesan dan biaya. Komposit dibentuk dengan tujuan untuk memperbaiki sifat mekanik atau sifat spesifik tertentu sehingga manfaatnya sesuai dengan yang diharapkan. Di samping ini juga bertujuan untuk mempermudah disain, leluasa dalam bentuk yang dapat menghemat biaya dan menjadikan bahan lebih ringan.

Pada umumnya pemilihan bahan matriks dan serat mempunyai peranan penting dalam menentukan sifat-sifat mekanik dan sifat komposit. Gabungan matriks dan serat dapat menghasilkan komposit yang mempunyai kekuatan dan kekakuan yang lebih tinggi dari bahan tanpa campuran. Bahan komposit mempunyai densitas yang jauh lebih rendah dibanding dengan bahan konvensional. Ini memberikan implikasi yang penting dalam konteks penggunaan karena komposit akan mempunyai kekuatan dan kekakuan spesifik yang lebih tinggi dari bahan konvensional. Implikasi kedua ialah produk komposit yang dihasilkan akan mempunyai kerut yang lebih rendah dari logam. Pengurangan berat adalah satu aspek yang penting dalam industri pembuatan seperti automobile dan pesawat. Ini karena berhubungan dengan penghematan bahan bakar.

yang menggunakan serat karbon. Bahan komposit juga mempunyai kelebihan dari sisi daya guna yaitu produk yang mempunyai gabungan sifat-sifat yang menarik dapat dihasilkan dengan mengubah sesuai jenis matriks dan serat yang digunakan. Contoh dengan menggabungkan lebih dari satu serat dengan matriks untuk menghasilkan komposit hybrid seperti Gambar 2.9.

Gambar 2.9. Gambar penggabungan komposit partikel dengan komposit serat pendek untuk menghasilkan komposit hybrid (Yun Fu, dkk. 2009).

Komposit mempunyai massa jenis rendah, lebih kuat dan lebih ringan, tidak getas, koefisien pemuaian yang rendah, tahan terhadap cuaca, korosi, mudah diproses (dibentuk), lebih mudah dibanding metal.

2.4. Polimer Nanokomposit

Nanokomposit merupakan gabungan antara pengisi dan matriks. Pengisi yang

digunakan harus berdimensi nanometer. Jika pelbagai pengisi digunakan dalam penyediaan komposit, sekurang-kurangnya satu daripada pengisi tersebut berdimensi

nanometer untuk dinyatakan komposit itu dikelaskan sebagai nanokomposit (Manias, dkk. 2007; Kumar, dkk. 2009).

langsung, kehadiran bahan pengisi ini mempengaruhi kekuatan komposit yang dihasilkan.

Jumlah bahan pengisi yang bertipe sangat kecil atau dalam dimensi nanometer hanya perlu digunakan dalam jumlah yang sedikit saja karena zarah nanometer menyediakan luas permukaan yang tinggi dan kebanyakan atom pada partikel tersebut berada pada permukaannya. Hal ini memberikan suatu kelebihan yang mempengaruhi sampel/partikel karena kereaktifan permukaan atom dapat digunakan sepenuhnya. Sebagai contoh, interaksi sebagian getah dengan pengisi tertentu boleh terbentuk melalui penyerapan fisika, penyerapan kimia dan interaksi mekanika antara pengisi dan matriks getah.

Bahan pengisi yang sering digunakan adalah silika. Kumpulan hidroksil pada

permukaan silika menyebabkan interaksi yang kuat antara pengisi-pengisi dan penyerapan bahan berpolar melalui ikatan hidrogen (Choi, 2002). Ikatan hidrogen

yang terbentuk melalui kumpulan silanol pada permukaan silika menyebabkan pembentukan struktur sekunder yaitu agregat dan aglomerat antara partikel-partikel silika. Hal ini menyebabkan penyebaran silika yang tak seimbang dan sifat pembalikan asal yang lemah jika dibandingkan dengan pengisi karbon hitam. Maka untuk mengatasi masalah ini alkil-silana digunakan bagi menggantikan silika. Ini bertujuan untuk mengurangi kumpulan silanol per unit luas permukaan dan secara tidak langsung dapat mengurangkan pembentukan agregat dan aglomerat sesama partikel silika melalui pengurangan kumpulan silanol. Semenjak akhir 1980-an, nanokomposit polimer telah dipelopori secara komersil oleh organisasi dan badan penelitian.

Nanokomposit logam-polimer merupakan salah satu contoh dari nanokomposit, yang menggunakan nanopartikel (nanostruktur logam) sebagai aditif dalam matriks polimer. Kegunaan nanomaterial ini diantaranya untuk devais optikal, filter warna, sensor, polizares, magnetic data storage nano-system dan lainnya. Nanokomposit yang berupa nanopartikel logam yang didispersi ke dalam matriks polimer telah menarik minat para peneliti karena potensi aplikasinya yang sangat besar dalam bidang optoelektronika, piranti optik non-linier dan filler warna. Dalam komposit tersebut, partikel logam yang berukuran beberapa nanometer memperlihatkan sifat elektronik dan optik yang berbeda dengan logam dalam bentuk bulk yang dapat „ditune‟ dengan mudah dengan mengontrol ukuran partikel dan jarak antara partikel. Matriks polimer berperan sebagai pelindung nanopartikel terhadap

kemungkinan perubahan kimiawi dan bersama-sama nanopartikel berperan meningkatkan kekuatan mekanik.

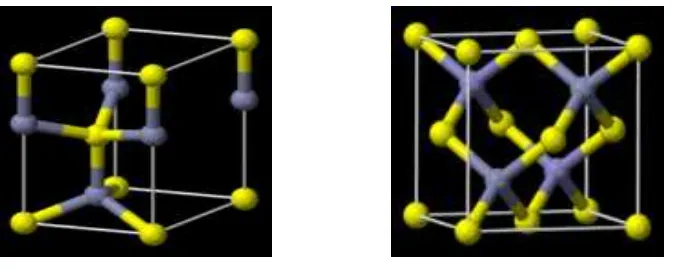

2.5. Partikulat ZnS

Zinc sulfat (seng sulfida) adalah senyawa kimia berupa bubuk berwarna kuning atau kristal dengan rumus ZnS. Hal ini biasanya ditemui dalam bentuk kubik yang lebih stabil, yang dikenal juga sebagai blende atau sfalerit. Bentuk heksagonal juga dikenal sebagai bahan sintetis dan mineral wurtzite. Bentuk tetragonal juga dikenal sebagai mineral yang sangat langka seperti polhemusite (Zn, Hg)S. Sfalerit dan wurtzite memiliki lebar celah pita semikonduktor sesuai dengan struktur kristalnya. Bentuk kubik memiliki lebar celah 3,54 eV pada 300 K sedangkan bentuk heksagonal memiliki lebar celah 3,91 eV. Transisi dari bentuk sfalerit ke bentuk wurtzite terjadi pada suhu sekitar 1020°C.

Gambar 2.10. Seng Blende dan Wurtzite (Heyes, 1999)

Struktur dari ZnS pertama kali diamati oleh kimiawan Perancis Théodore Sidot pada tahun 1866. Temuannya dilanjutkan oleh ahli kimia terkenal AE Becquerel yang terlibat dalam penelitian struktur dan morfologi ZnS. ZnS digunakan oleh Ernest Rutherford pada fisika nuklir sebagai detektor kilau, karena memancarkan cahaya pada eksitasi oleh sinar-X atau sinar elektron, sehingga berguna untuk layar sinar-X dan tabung sinar katoda (Hans, 2009).

cahaya yang dipancarkan berwarna kehijauan. Tembaga sulfida doping seng (ZnS + Cu) digunakan sebagai panel elektroluminisens.

Zinc sulfat juga digunakan sebagai bahan optik inframerah, transmisi terlihat dari panjang gelombang yang berubah menjadi lebih dari 12 mikrometer. Hal ini dapat digunakan planar sebagai jendela optik atau dibentuk menjadi sebuah lensa. Hal ini dibuat sebagai lapisan mikrokristalin oleh sintesis dari hidrogen sulfida gas dan uap seng dan dijual sebagai Forward Looking IR (FLIR). ZnS dapat diolah karena keduanya jenis semikonduktor tipe-n dan semikonduktor tipe-p, yang tidak biasa untuk semikonduktor II-VI. Hal ini mudah dihasilkan dengan mencampur sejumlah seng dan belerang sebagai pemercepat reaksi. Seng sulfida tidak larut dalam air dan larutan yang mengandung Zn2+ mudah mengendap di dalam ion

sulfide, misalnya dari H2S.

Zn2+(s) + S2−(s) → ZnS(s) ………(2.1)

Hal ini telah membentuk dasar dari suatu analisis gravimetri untuk seng. Sehingga dihasilkan seng sulfida yang jumlahnya lebih banyak dari oksida seng dan sebagai produk sampingan dari sintesis adalah amonia dan metana.

ZnS adalah logam semikonduktor II-VI yang materialnya dapat diaplikasikan di dunia industri optoelektronik (untuk perangkat elektroluminisens, sel surya, dan peralatan optoelektronik lainnya). Sifat optik dan listrik dari seng sulfida bergantung pada ukuran partikel. Seng sulfida adalah semikonduktor II-VI dengan lebar celah yang besar 3,50-3,70 eV dalam rentang UV. Hal ini digunakan sebagai bahan utama untuk memancarkan dioda cahaya.

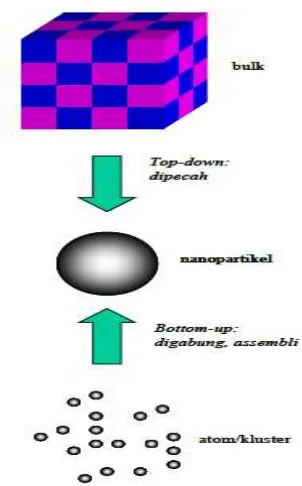

2.6. Metode Kopresipitasi

membentuk partikel berkuran nanometer (Greiner, 2009). Sintesis nanopartikel dengan metode top-down dan bottom-up dapat dilihat pada Gambar 2.11. Metode sintesis nanopartikel dengan bottom-up menggunakan larutan dalam proses pembuatannya. Beberapa metode proses larutan untuk sintesis nanopartikel yaitu

sol-gel processing, co-precipitation method, water-oil microemulsions method, polyol method dan hydrothermal synthesis (Dutta dan Hofmann, 2005; Kosa, dkk. 2009).

Gambar 2.11. Metode sintesis nanopartikel top down- bottom up (Abdullah, 2008).

banyak partikel berukuran kecil. Kelebihan metode ini adalah dapat menghasilkan partikel lebih kecil dari 100 nm dan pemakaian energi sangat rendah. Bila suatu endapan memisah dari dalam suatu larutan, endapan itu tidak selalu murni hasilnya, kemungkinan mengandung berbagai jumlah zat pengotor, bergantung pada sifat endapan dan kondisi pengendapan. Kopresipitasi merupakan metode yang menjanjikan karena prosesnya menggunakan suhu rendah dan mudah untuk mengontrol ukuran partikel sehingga waktu yang dibutuhkan relatif lebih singkat.

2.7. Metode Sol-gel

Metode sol-gel dikenal sebagai salah satu metode sintesis nanopartikel yang cukup sederhana dan mudah. Metode ini merupakan salah satu ”wet method” karena pada prosesnya melibatkan larutan sebagai medianya. Pada metode sol-gel, sesuai dengan namanya larutan mengalami perubahan fase menjadi sol (koloid yang

mempunyai padatan tersuspensi dalam larutannya) dan kemudian menjadi gel (koloid tetapi mempunyai fraksi solid yang lebih besar dari pada sol). Setelah terbentuk gel, kemudian dikeringkan atau dipanasi sesuai tujuan pembentukan material, sehingga dapat digunakan untuk pembentukan film tipis, aerogel, xerogel, serat (fiber) dan keramik. Diagram alir proses metode sol-gel dapat dilihat pada Gambar 2.12.

Metode sol-gel dilakukan melalui proses kimia dimulai dari zat dalam bentuk ion dengan ukuran angstrom (10-10m) kemudian ditambahkan suatu pereaksi kimia sehingga ion tersebut bereaksi menghasilkan partikel yang lebih besar sampai dicapai ukuran nanometer (Sakka, 2004). Dipanaskan sehingga terjadi penguapan untuk mendapatkan serbuk atau partikel yang sesuai kebutuhan. Untuk mendapatkan nanopartikel ZnS yang diinginkan, misalnya semikonduktor dengan lebar celah yang tertentu, metode sintesis beserta dengan kondisi saat sintesis berlangsung perlu dikontrol. Kontrol terhadap kondisi sintesis tersebut tergantung pada metode sintesis yang digunakan, karena setiap metode sintesis yang digunakan memerlukan kontrol terhadap kondisi sintesis sehingga didapatkan sampel nanopartikel yang diinginkan.

Proses sol-gel merupakan proses yang banyak digunakan untuk membuat

keramik dan material gelas. Pada umumnya, proses sol-gel, melibatkan transisi sistem dari sebuah liquid “sol” menjadi solid “gel”. Melalui proses sol-gel, maka

Gambar 2.13. Teknik pembuatan sol-gel dan aplikasi (Sakka, 2004)

2.8. Polyvinyl Alkohol

PVA adalah suatu resin yang dibuat dari penggabungan molekul-molekul

(polimerisasi) vinyl asetat, dengan cara hidrolisis sebagian dari ester yang bersifat sebagai katalisator. Sifat fisik dari hasil polimerisasi tergantung pada derajat polimerisasi dan derajat hidrolisis. PVA pertama kali dibuat oleh Hermann dan Haehnel pada tahun 1924 dengan cara hidrolisis polyvinyl acetat dalam etanol dan potassium hidroksida. Proses hidrolisis tersebut diklasifikasikan dalam dua kelompok yaitu hidrolisis penuh dan hidrolisis sebagian (Saxena, 2004).

Ikatan kimia dari PVA adalah sebagai berikut :

Pada senyawa polimer terdapat konstanta n yang merupakan nilai dari derajat polimerisasi. PVA cukup mudah larut dalam air, tetapi kenyataannya tergantung dari derajat polimerisasi dan derajat hidrolisis. PVA dengan derajat polimerisasi yang lebih rendah mudah dilarutkan dalam air. Secara umum, PVA dengan tingkat hidrolisis sebagian lebih mudah dilarutkan daripada tingkat hidrolisis penuh. Selain itu kecepatan larut PVA tergantung pada suhu pelarut. Hidrolisis sebagian dilarutkan dalam suhu ruang lebih mudah daripada hidrolisis penuh yang tidak mudah larut dalam suhu ruang.

PVA berwarna putih, bentuk seperti serbuk, rasa hambar, tembus cahaya, tidak berbau dan larut dalam air. pH sekitar 5-7, titik leleh antara (150-190)oC untuk hidrolisis sebagian dan (210-230)oC untuk hidrolisis penuh, massa jenis berkisar

antara (0,4-0,7) gr/cm3. Berat molekul antara 26.300 dan 30.000 gr/mol, Resistivitas listrik antara (3,1-3,8) x 107Ω m (Rastogi Trading Company).

PVA disintesis dari polyvinyl asetat secara alkoholisis. PVA adalah amorf, tetapi mendekati serat kristalin, struktur rantainya adalah ataktik. PVA dapat larut dalam air, kelarutannya lambat dalam air dingin dan akan lebih cepat pada temperatur yang lebih tinggi. Ikatan silang pada PVA akan menyebabkan pertambahan viskositas sehingga menjadi produk yang tidak larut. PVA mempunyai sifat berubah warna secara perlahan-lahan ketika berada pada suhu 100oC dan akan berubah menjadi gelap ketika berada pada suhu di atas 160oC. Selain berubah warna, PVA dapat memisah secara perlahan-lahan pada suhu di atas 180oC atau sama dengan titik lelehnya. PVA tidak dapat larut dalam tubuh binatang, tumbuhan dan bahan berminyak dan kepadatan PVA tidak terbatas ketika dilindungi dari uap.

tangan tipis yang digunakan di rumah sakit, pembungkus pestisida, herbisida, dan pupuk, pengemulsi dalam kosmetik, pelindung sementara dari lapisan tipis, alat pengendali terhadap pengikisan (erosi), dan piringan pencetak foto (Jacqualine, 1998).

PVA dapat digunakan sebagai lapisan tipis yang sensitif khususnya dalam matrik immobilisasi untuk berbagai aplikasi. Jaringan polimerik PVA dihasilkan dari penggunaan glutaraldehyde atau dengan teknik pembuatan gel agar menjadi polimer yang sensitif terhadap cahaya. PVA mempunyai absorbansi pada daerah sinar UV seperti yang ditunjukkan Gambar 2.15 berikut :

Gambar 2.15. Absorbansi-Panjang gelombang dari PVA (Shimao, 2000)

cellulose (viscose) dan Polyurethane Foam (PU) Sponge yang juga biasa digunakan dalam membrane penumbuhan enzim, industri pembuatan obat-obatan dapat dilihat pada Tabel 2.1 di bawah ini :

Tabel 2.1. Perbandingan antara PVA (Polyvinyl Alcohol), Cellulose (viscose) dan PU (Polyurethane Foam) (www.pgpva.com/pvacont.htm)

SIFAT-SIFAT PVA CELLULOSE PU

Durabilitas Baik sekali Lemah Lemah

Kemampuan menyerap air

Baik sekali Baik Lemah

Chemical Resistance Baik sekali Baik Lemah

Kecepatan menyerap air Cepat Lebih lambat dari PVA

properties), dan sifat termoplastik. Titik leleh suatu kristal tergantung pada kesempurnaan dan ukuran. Hasil eksperimen dari titik leleh polyvinyl alkohol berkisar antara 220oC dan 267oC untuk PVA terhidrolisis penuh. Penentuan yang tepat dari titik leleh kristal menggunakan teknik DTA adalah sulit karena dekomposisi berlangsung di atas 130oC. Pengaruh hidrolisis dan berat molekul diilustrasikan pada Gambar 2.16.

Gambar 2.16. Pengaruh berat molekul dan hidrolisis pada sifat-sifat polyvinyl alkohol (Jacqualine, 1998).

Semakin besar berat molekul PVA maka viskositas, kekuatan tarik, daya rekat dan daya dispersinya makin besar. Semakin kecil berat molekulnya maka makin mudah larut dalam air. Bila derajat hidrolisis semakin naik maka kekuatan tarik, tahan air dan adhesi pada permukaan hidrofilik semakin besar. Derajat hidrolisis semakin menurun maka daya dispersi dan adhesi pada permukaan hidrofobik semakin menurun.

Tingkat kristalisasi memiliki efek pada kelarutan, sensitive terhadap air, kekuatan tarik, sifat penghalang oksigen (oxygen-barrier properties), dan sifat

Meningkat secara fleksibel, sensitif terhadap air, mudah larut

Peningkatan viskositas, ketahanan blok, kekuatan tarik, tahan air, kekuatan perekat,

Peningkatan tahan air, kekuatan tarik, resistensi blok, tahan pada larutan, adhesi pada permukaan hidrofilik

termoplastik. Titik leleh suatu kristal tergantung pada kesempurnaan dan ukuran. Hasil percobaan dari titik leleh polyvinyl alkohol berkisar antara 220 oC dan 267 oC untuk PVA terhidrolisis penuh. Penentuan yang tepat dari titik leleh kristal menggunakan teknik DTA adalah sulit karena dekomposisi berlangsung di atas 130oC. Suhu transisi gelas dari PVA terhidrolisis penuh adalah 85oC untuk bahan yang memiliki berat molekul yang tinggi. Suhu transisi gelas untuk PVA terhidrolisis sebagian 87-89% adalah 58oC. Suhu transisi gelas dari PVA untuk hidrolisis sebagian tergantung pada derajat polimerisasi (DP). Hubungan antara suhu transisi gelas (Tg) dengan derajat polimerisasi adalah:

Tg = 58 - (2,0 x 10-3/DP) oC ………. (2.2)

PVA akan larut dalam larutan yang polar tinggi dan hidrofilik, seperti air,

DMSO, asetamid, glikol dan DMF. Biasanya pelarut yang dipilih adalah air. Viskositas larutan dari PVA terutama tergantung pada berat molekul, konsentrasi, derajat hidrolisis, dan suhu (Chang, dkk. 2000). Semakin tinggi derajat hidrolisis suatu bahan maka semakin tinggi viskositasnya dan dapat menghasilkan gel.

Kekuatan tarik dari PVA tergantung pada derajat hidrolisis, berat molekul, dan kelembaban relatif. Pemberian panas akan menyebabkan kekuatan tarik akan meningkat, mengurangi kekuatan tarik yang tidak proporsional, tidak meningkatkan sensitivitas terhadap air. Polyvinyl alkohol tidak dipengaruhi oleh hidrokarbon, hidrokarbon terklorinasi, ester asam karboksilat, oli, dan minyak hewani atau nabati. Resistensi terhadap pelarut organik meningkat dengan meningkatnya hidrolisis (Jacqualine, 1998).

Tabel 2.2. Sifat Fisis dari Polyvinyl Alkohol (Jacqualine, 1998).

Sifat Nilai Keterangan

Bentuk bubuk berwarna

putih

Berat jenis 1,27-1,31 Meningkatkan derajat

kristalinitas

Elongasi, % 0-300 Meningkatkan dengan

Resistivitas listrik, Ω.cm (3,1-3,8) x 107

Stabilitas termal Tingkat warna di atas 100oC, gelap dengan cepat di atas 150oC, dekomposisi yang cepat di atas 200oC

Indeks bias 1,55

Derajat kristalinitas 0-0,54 Meningkat dengan pemberian panas dan derajat hidrolisis

Stabilitas penyimpanan tak tentu, tergantung dari kelembaban

Kemampuan terbakar Mudah terbakar seperti kertas

Stabilitas terhadap sinar matahari