BAB 3

METODOLOGI PENELITIAN 3.1 Rancangan Penelitian

Jenis penelitian yang digunakan dalam penelitian ini adalah Eksperimental Laboratoris.Kegiatan percobaan yang memiliki tujuan untuk mengungkapkan suatu pengaruh yang muncul sebagai akibat pemberian perlakuan tertentu.

3.2 Sampel dan Besar Sampel Penelitian 3.2.1 Sampel Penelitian

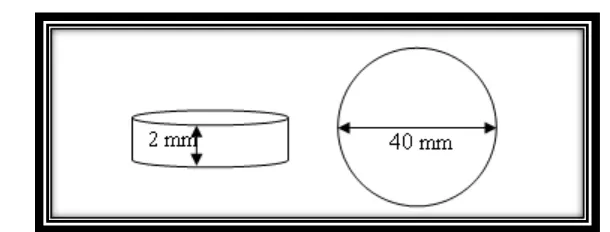

Sampel pada penelitian ini adalah nilon murni, nilon daur ulang dan nilon murni 60% ditambah nilon daur ulang 40% dengan ukuran model induk berupa silinder berdiameter 40 ± 0,1 mm dan tebal 2 ± 0,1 mm menurut Duyumus dkk (2016) (Gambar 4).

Gambar 4. Ukuran sampel kekerasan permukaan

15

3.2.2 Besar Sampel Penelitian

Pada penelitian ini besar sampel minimal diestimasi berdasarkan rumus Federer sebagai berikut:

Keterangan:

r : Jumlah ulangan

Dalam penelitian ini akan digunakan t = 3 karena jumlah perlakuan sebanyak tiga perlakuan yaitu nilon murni, nilon daur ulang dan kombinasi nilon murni 60% dengan nilon daur ulang 40%. Jumlah ( r ) tiap kelompok sampel dapat ditentukan sebagai berikut:

( t – 1 ) ( r – 1 ) ≥ 15 ( 3 – 1 ) ( r – 1 ) ≥ 15 2 ( r – 1 ) ≥ 15 2r – 2 ≥ 15 2r ≥ 15 + 2 r ≥ 17 / 2 r ≥ 8,5

3.3 Variabel Penelitian dan Definisi Operasional 3.3.1 Identifikasi Variabel Penelitian

3.3.2Definisi Operasional

Variabel Bebas:

Bahan basis gigi tiruan Nilon Termoplastik (Bioplast, Japan), yang berasal dari :

1. Nilon murni 2. Nilon daur ulang

3. Kombinasi 60% nilon murni dengan 40% nilon daur ulang

Variabel Terikat: Kekerasan Permukaan

Variabel Terkendali:

1. Ukuran sampel

2. Jenis dan berat nilon termoplastik yang digunakan 3. Perbandingan adonan gips dengan air

4. Waktu pengadukan gips keras 5. Suhu pemanasan nilon murni

6. Suhu pemanasan kombinasi 60% nilon murni dengan 40% nilon daur ulang

7. Lama pemanasan nilon termoplastik 8. Teknik pemolesan

9. Ratio perbandingan campuran nilon murni dengannilon daur ulang

10.Proses pembersihan nilon sisa

11.Lama dan suhu pengeringan nilon sisa 12.Lama indentasi dan berat indentasi

3.3.2 Definisi Operasional

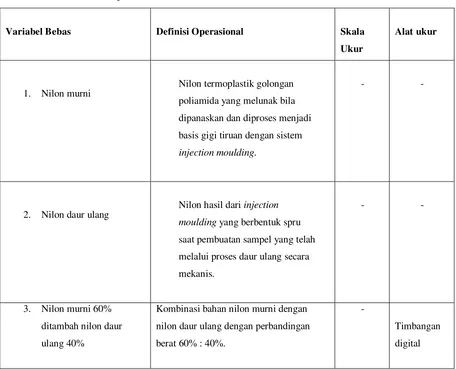

Tabel 1. Definisi operasional variabel bebas

Variabel Bebas Definisi Operasional Skala Ukur

Alat ukur

1. Nilon murni

Nilon termoplastik golongan

poliamida yang melunak bila

dipanaskan dan diproses menjadi

basis gigi tiruan dengan sistem

injection moulding.

- -

2. Nilon daur ulang

Nilon hasil dari injection

moulding yang berbentuk spru

saat pembuatan sampel yang telah

melalui proses daur ulang secara

mekanis.

- -

3. Nilon murni 60%

ditambah nilon daur

ulang 40%

Kombinasi bahan nilon murni dengan

nilon daur ulang dengan perbandingan

berat 60% : 40%.

-

Timbangan

digital

Tabel 2. Definisi operasional variabel terikat

Variabel Terikat Definisi Operasional Skala

Ukur Alat Ukur

1. Kekerasan permukaan basis

nilon termoplastik

Kekerasan didefenisikan sebagai

ketahanan sebuah benda terhadap

penetrasi yaitu daya tembus dari bahan

lain yang lebih keras atau adanya

indentasi (penekanan)

Ratio Vicker

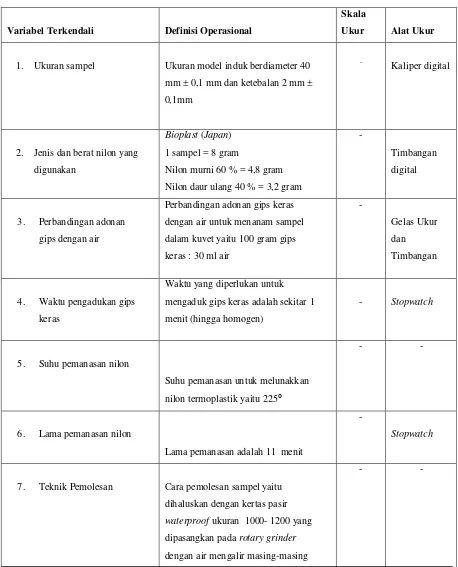

Tabel 3. Definisi operasional variabel terkendali

Variabel Terkendali Definisi Operasional

Skala

Ukur Alat Ukur

1. Ukuran sampel Ukuran model induk berdiameter 40

mm ± 0,1 mm dan ketebalan 2 mm ±

0,1mm

-

Kaliper digital

2. Jenis dan berat nilon yang

digunakan

Perbandingan adonan gips keras

dengan air untuk menanam sampel

dalam kuvet yaitu 100 gram gips

keras : 30 ml air

-

Gelas Ukur

dan

Timbangan

4. Waktu pengadukan gips

keras

Waktu yang diperlukan untuk

mengaduk gips keras adalah sekitar 1

menit (hingga homogen)

- Stopwatch

5. Suhu pemanasan nilon

Suhu pemanasan untuk melunakkan

nilon termoplastik yaitu 225⁰

- -

6. Lama pemanasan nilon

Lama pemanasan adalah 11 menit

-

Stopwatch

7. Teknik Pemolesan Cara pemolesan sampel yaitu

dihaluskan dengan kertas pasir

waterproof ukuran 1000- 1200 yang

dipasangkan pada rotary grinder

dengan air mengalir masing-masing

Tabel 4. Definisi operasional variabel tak terkendali

Variabel Tak Terkendali Definisi Operasional Skala Ukur Alat Ukur

1. Diameter potongan nilon daur

ulang

Nilon spru yang dipotong sesuai

dengan diameter nilon spru yang

terbentuk

- Jangka

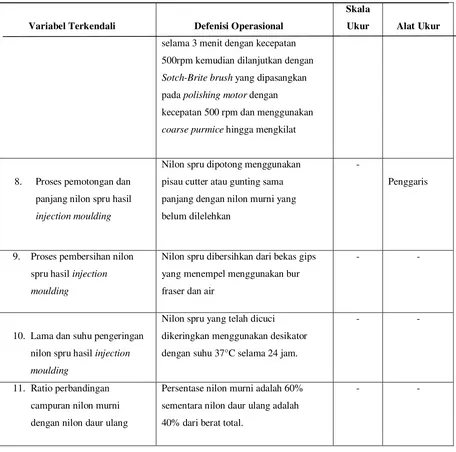

Variabel Terkendali Defenisi Operasional

selama 3 menit dengan kecepatan

500rpm kemudian dilanjutkan dengan

Sotch-Brite brush yang dipasangkan

pada polishing motor dengan

kecepatan 500 rpm dan menggunakan

coarse purmice hingga mengkilat

Skala

Ukur Alat Ukur

8. Proses pemotongan dan

panjang nilon spru hasil

injection moulding

Nilon spru dipotong menggunakan

pisau cutter atau gunting sama

panjang dengan nilon murni yang

belum dilelehkan

-

Penggaris

9. Proses pembersihan nilon

spru hasil injection

moulding

Nilon spru dibersihkan dari bekas gips

yang menempel menggunakan bur

fraser dan air

- -

10. Lama dan suhu pengeringan

nilon spru hasil injection

moulding

Nilon spru yang telah dicuci

dikeringkan menggunakan desikator

dengan suhu 37°C selama 24 jam.

- -

11. Ratio perbandingan

campuran nilon murni

dengan nilon daur ulang

Persentase nilon murni adalah 60%

sementara nilon daur ulang adalah

40% dari berat total.

3.4 Lokasi dan Waktu Penelitian 3.4.1 Lokasi Pembuatan Sampel

1. Unit UJI Laboratorium Dental FKG USU 2. Laboratorium Teknik Mesin UNIMED 3. Laboratorium Penelitian Fitokimia Farmasi

3.4.2 Lokasi Pengujian Sampel

1. Laboratorium Teknik Mesin UNIMED

3.4.3 Waktu Penelitian

Penelitian dilakukan pada tanggal 10 Maret- 8 Mei 2017

3.5 Alat dan Bahan Penelitian 3.5.1 Alat Penelitian

1. Kuvet ( Gambar 5)

2. Vibrator ( Pulsar 2 Filli Manfredi, Italy)(Gambar 6) 3. Furnace (Type 12-70 110/220V) (Gambar 7)

4. Alat Injection (Fresto Pneumatic type) (Gambar 8) 5. Cartridge (Gambar 9)

6. Alat pemanasan desikator ( Gambar 10) 7. Mata bur fraser ( Gambar 11)

8. Alat uji kekerasan permukaan (Vicker’s Hardness Test, Japan) (Gambar 12) 9. Ultrasonic ( Italy) ( Gambar 13)

10.Rotary grinder (Metaserv, England)(Gambar 14) 11.Timbangan digital (Krisbow)

12.Lekron (SMIC)

14.Rubber bowl dan spatula 15.Plugger

16.Polishing Motor 17.Scotch Brite Brush

18.Portable Dental Engine (Olympia, Japan) 19.Disk pemotong

20.Stopwatch

21.Gunting / pisau / cutter

Gambar 5. Kuvet Gambar 6.Vibrator

3.5.2 Bahan Penelitian

1. Nilon termoplastik ( Bioplast, Japan)(Gambar 15) 2. Malam spru (Gambar 16)

3. Cincin plastik (Gambar 17) Gambar 11. Bur fraser

Gambar 12. Viker’s hardness test machine

Gambar 9. Cartridge Gambar 10. Desikator

4. Gips keras (Moldano, Germany) 5. Aquades

6. Vaselin untuk bahan separasi 7. Aluminium foil

8. Kertas pasir waterproof ukuran 1000-1200 ( Atlas) 9. Coarse pumice

3.6 Cara Penelitian

3.6.1 Pembuatan Model Induk

Model induk berdiameter 40 ± 0,1 mm dan tebal 2 ± 0,1 mm untuk pembuatan mold sampel nilon.

. Gambar 17. Cincin plastik Gambar 15. Nilon termoplastik

3.6.2 Pembuatan Sampel

Sampel yang dibuat terdiri dari tiga kelompok, yaitu kelompok sampel nilon murni (kelompok A), nilon daur ulang (kelompok B) dan sampel kombinasi nilon murni 60% ditambah nilon daur ulang 40% (kelompok C).

3.6.2.1 Pembuatan Sampel Kelompok A

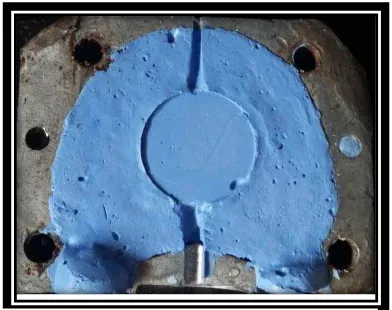

A. Penanaman Model Induk pada Kuvet Bawah

1. Penanaman kuvet dengan teknik injection moulding dilakukan dengan menggunakan kuvet khusus untuk injeksi.

2. Kuvet diolesi dengan bahan separasi vaselin.

3. Adonan gips keras dibuat dengan perbandingan 100 gram gips keras : 30 ml air. Gambar 18. Nilon termoplasik murni

4. Adonan gips keras diaduk hingga homogen kemudian dituang ke dalam kuvet bawah yang telah disiapkan di atas vibrator. Model dengan diameter 40 ± 0,1 mm dan tebal 2 ± 0,1 mm dibenamkan sampai setinggi permukaan adonan gips keras dalam kuvet, satu kuvet berisi enam model induk.

5. Gips dibiarkan 20 menit hingga mengeras.

B. Pemasangan Spru dan Pengisian Kuvet Atas

1. Spru terbuat dari malam yang digunakan sebagai jalan masuk nilon diletakkan pada tepi model induk

2. Olesi seluruh permukaan gips keras dengan vaselin.

3. Kuvet atas dipasangkan di atas kuvet bawah dan dikunci hingga rapat.

4. Membuat adonan gips keras dengan perbandingan 100 gram gips keras : 30 ml air.

5. Adonan gips diaduk hingga homogen dan dituang ke dalam kuvet melalui salah satu lubang pengisian pada kuvet di atas vibrator.

C. Pengangkatan Model Induk dan Pembuangan Spru

1. Setelah gips mengeras, kuvet atas dan kuvet bawah dibuka dan model induk dikeluarkan.

2. Setelah itu kuvet atas dan bawah dipasang kembali.

3. Spru dibuang dengan cara dipanaskan dengan air mendidih hingga tidak ada lagi sisa spru pada gips

D. Pengisian Nilon Murni pada Mold

1. Kuvet bawah dan atas dipasang kembali.

2. Siapkan cartridge untuk pengisian butiran nilon murni kemudian potong aluminium foil membentuk lingkaran dan diletakkan pada dasar cartridge.

3. Butiran nilon termoplastik murni lalu dimasukkan ke dalam cartridge. 4. Furnace dipanaskan selama 20 menit.

5. Kemudian cartridge yang berisi butiran nilon murni dipanaskan dalam furnace pada suhu 225o

6. Setelah butiran nilon meleleh, bagian dasar cartridge dilekatkan karet injeksi dan dipasangkan pada alat injector.

C selama 11 menit. Gambar 21. Pemasangan spru

7. Cartridge diletakkan pada posisi vertikal di atas lubang spru pada kuvet dan nilon diinjeksikan ke dalam mold selagi panas kemudian dibiarkan di bawah tekanan selama 3 menit dan biarkan selama 30 menit hingga mengeras.

3.6.2.2 Pembuatan Sampel Kelompok B dan C

A. Penanaman Model Induk pada Kuvet Bawah

Prosedur sama dengan penanaman model induk untuk sampel kelompok A. B. Pemasangan Spru dan Pengisian Kuvet Atas

Prosedur sama dengan pemasangan spru dan pengisian kuvet atas untuk sampel kelompok A.

C. Pengangkatan Model Induk dan Pembuangan Spru

Prosedur sama dengan pengangkatan model induk dan pembuangan spru untuk sampel kelompok A.

D. Pengolahan Nilon Spru Hasil Injection Moulding 1. Proses pencucian (washing)

Proses pencucian dapat dilakukan dengan cara manual atau mekanikal. Proses pencucian manual dilakukan menggunakan air yang bersih atau aquades, selain itu penambahan zat kimia seperti surfaktan dapat digunakan namun hanya dilakukan apabila bahan yang didaur ulang terkontaminasi bahan tertentu. Pencucian dapat dilakuan menggunakan alat ultrasonic.

2. Tahap pemotongan (cutting)

Bahan yang akan didaur ulang dipotong dengan pisau cutter atau gunting menjadi bentuk serpihan dibentuk menjadi bagian-bagian yang kecil.

3. Tahap pemisahan dengan bahan terkontaminasi (contaminant separation) Bahan-bahan asing yang dapat mengontaminasi disingkirkan dan dipisahkan dari bahan yang akan didaur ulang.

4. Separator drum

Fungsi separator drum adalah untuk menyeleksi bahan yang akan didaur ulang berdasarkan ukuran partikel.

Nilon sisa yang sudah dicuci dikeringkan di dalam desikator selama 24 jam dengan

suhu 37oC.Pengeringan yang dilakukan minimal harus 6 jam untuk mendapatkan hasil nilon yang lebih baik.

E. Pengisian Nilon Daur Ulang pada Mold 1. Kuvet bawah dan atas dipasang kembali.

2. Siapkan cartridge untuk pengisian butiran nilon daur ulang kemudian potong aluminium foil membentuk lingkaran dan diletakkan pada dasar cartridge.

3. Butiran nilon daur ulang lalu dimasukkan ke dalam cartridge. 4. Furnace dipanaskan terlebih dahulu selama 20 menit.

5. Kemudian cartridge yang berisi butiran nilon daur ulang dipanaskan dalam furnace pada suhu 210o

6. Setelah bahan termoplastik nilon meleleh, bagian dasar cartridge dilekatkan karet injeksi dan dipasangkan pada alat injector.

C selama 15 menit.

7. Cartridge diletakkan pada posisi vertikal di atas lubang spru pada kuvet dan nilon daur ulang diinjeksikan ke dalam mold selagi panas kemudian

dibiarkan di bawah tekanan selama 3 menit dan biarkan selama 30 menit hingga mengeras.

F. Pengisian Kombinasi dari Nilon Murni 60% dengan Nilon Daur Ulang 40% pada Mold

1. Kuvet bawah dan atas dipasang kembali

2. Siapkan cartridge untuk pengisian butiran nilon termoplastik kemudian potong aluminium foil membentuk lingkaran dan diletakkan pada dasar cartridge

3. Butiran nilon kombinasi berisi nilon murni dengan nilon daur ulang dimasukkan ke dalam cartridge dengan perbandingan nilon murni 60% dan nilon daur ulang 40% dari berat keseluruhan

4. Furnace dipanaskan terlebih dahulu selama 20 menit

5. Kemudian cartridge yang berisi butiran nilon kombinasi dipanaskan dalam alat furnace pada suhu 225o

6. Setelah bahan termoplastik nilon meleleh, bagian dasar cartridge dilekatkan karet injeksi dan dipasangkan pada alat injector

C selama 15 menit

7. Cartridge diletakkan pada posisi vertikal di atas lubang spru pada kuvet kemudian nilon murni dan nilon daur ulang dengan perbandingan 60%:40% diinjeksikan ke dalam mold selagi panas. Selanjutnya, biarkan di bawah tekanan selama 3 menit dan biarkan selama 30 menit hingga mengeras.

a. Sampel dikeluarkan dari kuvet dan dirapikan dengan fraser bur untuk menghilangkan bagian yang tajam.

b. Permukaan sampel dihaluskan dengan kertas pasir waterproof ukuran 1000-1200 yang dipasangkan pada rotary grinder dengan air mengalir masing-masing selama 5 menit dengan kecepatan 500 rpm. Untuk mencegah terlepasnya sampel pada saat pemolesan maka sampel diletakkan pada pemegang sampel yang terbuat dari stainless steel.

c. Pemolesan dilanjutkan dengan Scotch-Brite brush yang dipasangkan pada

polishing motor dengan kecepatan 500 rpm dan menggunakan coarse purnice hingga mengkilat

3.6.3 Pengujian Kekerasan Permukaan

3.6.3.1 Cara Pengujian Kekerasan Permukaan

a. Alat Vickers Hardness Tester dikalibrasi.

b. Pengukuran dilakukan dengan cara permukaan poles sampel diberi beban oleh berlian berbentuk piramida dengan puncak sudut 1360

Gambar 25. Sampel A,B, dan C

gf dengan waktu penekanan selama 15 detik melalui berlian berbentuk piramida tersebut. Diagonal lekuk yang dihasilkan diukur di bawah mikroskop.

3.6.3.2 Pengumpulan Data

Pada saat sampel uji kekerasan permukaan, nilai numerik yang dihasilkan alat vicker’s hardness test dicatat. Data yang didapat kemudian dicatat dalam tabel untuk sampel kelompok A, B dan C.

3.7 Analisis Data

Analisis data pada penelitian ini yaitu:

1. Analisis Univarian untuk mengetahui nilai rata-rata dan standar deviasi kekerasan permukaan masing-masing kelompok.

2. Uji Anova satu arah untuk mengetahui perbedaan kekerasan permukaan rata-rata kombinasi 60% nilon murni dengan 40% nilon daur ulang dibandingkan dengan nilon murni dan nilon daur ulang

3. Uji LSD (Least Significant Different) untuk mengetahui pasangan perlakuan mana yang bermakna antar kelompok yang diberi perlakuan.

3.8 Kerangka Operasional Penelitian 3.8.1 Pembuatan Sampel Penelitian

Model induk dari logam diameter 40 ± 0,1 mm dan tebal 2 ± 0,1 mm

Penanaman model induk pada kuvet bawah

Pemasangan malam spru

Pemasangan kuvet atas

Sisa spru dibuang dan model induk diangkat

Pemanasan furnace dan persiapan cartridge

Cartridge dimasukka n nilon termoplastik

3.8.2 Pembuatan Nilon Daur Ulang

Sampel nilon termoplastik

Nilon sisa Nilon spru dibuang sebelum pemolisan

Nilon Sisa

Daur ulang sekunder

Pencucian dilakukan dengan menggunakan air maupun aquadest menggunakan alat ultrasonic

Separator drum dengan menyeleksi berdasarkan ukuran partikel Proses pemotongan nilon dilakukan dengan pisau atau cutter

menjadi bentuk serpihan yang lebih kecil

Pemisahan dari kontaminan seperti bahan asing yang dapat menggangu bahan yang didaur ulang

3.8.3 Pengujian sampel

Diagonal lekuk yang dihasilkan diukur di bawah mikroskop

Sampel kelompok C (kombinasi 60% nilon murni dengan 40% nilon daur ulang) Sampel kelompok A

(Nilon Murni)

Sampel kelompok B (Nilon Daur Ulang)

Pengukuran nilai kekerasan permukaan

Meletakan sampel pada alat vickers hardness test kemudian permukaan diobservasi dibawah mikroskop

Pengukuran sampel diberi beban oleh berlian berbentuk piramida dengan puncak sudut 1360

Permukaan akan terkena beban 200 gf dengan waktu penekanan selama 15 detik melalui berlian berbentuk piramida

BAB 4

HASIL PENELITIAN

4.1 Nilai Kekerasan Permukaan pada Nilon Murni, Nilon Daur Ulang, dan Kombinasi 60% Nilon Murni dengan 40% Nilon Daur Ulang

Hasil penelitian menunjukkan nilai kekerasan permukaan yang terkecil pada kelompok A adalah 7,000 HVN dan nilai yang terbesar adalah 8,060 HVN. Nilai kekerasan permukaan yang terkecil pada kelompok B adalah 5,566 HVN dan nilai yang terbesar adalah 6,633 HVN.Nilai kekerasan permukaan yang terkecil pada kelompok C adalah 6,400 HVN dan nilai yang terbesar adalah 7,833 HVN (Tabel 5).

Nilai rerata kekerasan permukaan dianalisis dengan uji Univarian. Nilai rerata kekerasan permukaan pada kelompok A adalah7,400 HVN dengan standar deviasi sebesar 3,411. Nilai rerata kekerasan permukaan pada kelompok B adalah6,266HVN dengan standar deviasi sebesar3,659.Nilai rerata kekerasan permukaan pada kelompok C adalah 7,233 HVN dengan standar deviasi sebesar 5,111 (Tabel 5).

Tabel 5.Nilai kekerasan permukaan pada nilon murni, nilon daur ulang, dan kombinasi 60% nilon murni dengan 40% nilon daur ulang

Analisis data

No. Sampel

Kekerasan Permukaan (HVN) Kelompok A (Nilon

murni)

Kelompok B (Nilon Daur ulang)

Kelompok C (Kombinasi 60% nilon murni dengan

40% nilon daur ulang)

1 7,000** 6,366 7,133

4.2 Perbedaan Nilai Kekerasan Permukaan antara Nilon Murni, Nilon Daur Ulang, dan Kombinasi 60% Nilon Murni dengan 40% Nilon Daur Ulang

Perbedaan nilai kekerasan permukaan antara nilon murni, nilon daur ulang, dan kombinasi 60% nilon murni dengan 40% nilon daur ulang dianalisis dengan menggunakan uji Anova satu arah. Sebelum pengujian Anova, dilakukan uji normalitas data dengan menggunakan uji Kolmogorov-Smirnov untuk mengetahui bahwa sebaran data normal. Hasil uji normalitas data diperoleh nilai signifikansi p = 0,0001untuk kelompok A diperoleh p = 0,592. Kelompok B diperoleh nilai signifikansi p = 0,098 dan nilai signifikansi p = 0,414 untuk kelompok C (p > 0,05). Hal ini menunjukkan data yang diperoleh normal.

Tabel 6.Perbedaan nilai kekerasan permukaan antara nilon murni, nilon daur ulang, dan kombinasi 60% nilon murni dengan 40% nilon daur ulang

Kelompok Kekerasan Permukaan (HVN)

N X� ± SD p

A (Nilon Murni) 9 7,400 ± 3,411

0,0001*

B (Nilon Daur Ulang) 9 6,266 ± 3,659

C ( Nilon Kombinasi) 9 7,233 ± 5,111

Keterangan : * signifikan

4.3 Pengaruh Penambahan 60% Nilon Murni pada 40% Nilon Daur Ulang terhadap Kekerasan Permukaan Basis Gigi Tiruan Nilon Termoplastik

Untuk mengetahui kelompok mana yang memiliki perbedaan bermakna maka dilakukan uji LSD (Least Significant Different). Berdasarkan hasil uji LSD terdapat perbedaan yang bermakna pada kelompok A dengan kelompok B dengan nilai p = 0,0001(p > 0,05) serta terdapat perbedaan bermakna antara kelompok B dengan kelompok C dengan nilai p = 0,0001 ( p < 0,05) tetapi tidak terdapat perbedaan yang bermakna pada kelompok A dan C dengan nilai p = 0,400 (p < 0,05) (Tabel 7). Hasil penelitian menunjukkan terdapat perbedaan kekerasan permukaanpada kelompok A dan kelompok B. Di sisi lain, nilai kekerasan permukaan kelompok C lebih besar dibandingkan dengan kelompok B. Berdasarkan hal tersebut, kelompok C memililiki kekerasan permukaan yang lebih baik dibandingkan dengan kelompok B. Hal ini menunjukkan ada pengaruh penambahan 60% nilon murni pada 40% nilon daur ulang terhadap kekerasan permukaan basis gigi tiruan nilon termoplastik.

Tabel 7. Pengaruh penambahan 60% nilon murni pada 40% nilon daur ulang terhadap kekerasan permukaan basis gigi tiruan nilon termoplastik

Keterangan : * signifikan

BAB 5 PEMBAHASAN

Rancangan penelitian yang digunakan pada penelitian ini adalah eksperimental laboratoris yang bertujuan untuk mengetahui pengaruh penambahan nilon murni pada nilon daur ulang terhadap kekerasan permukaan basis gigi tiruan nilon termoplastik. Penelitian ini menyelidiki kemungkinan adanya pengaruh penambahan nilon murni pada nilon daur ulang terhadap kekerasan permukaan basis gigi tiruan nilon termoplastik dengan cara memberi perlakuan kepada satu atau lebih kelompok eksperimen kemudian hasil dari kelompok yang diberi perlakuan tersebut dibandingkan dengan kelompok kontrol (kelompok nilon murni).

5.1Nilai Kekerasan Permukaan pada Nilon Murni, Nilon Daur Ulang, dan Kombinasi 60% Nilon Murni dengan 40% Nilon Daur Ulang

Hasil penelitian menunjukkan nilai kekerasan permukaan yang terkecil pada kelompok A adalah 7,000 HVN dan nilai yang terbesar adalah 8,060 HVN. Nilai kekerasan permukaan yang terkecil pada kelompok B adalah 5,566 HVN dan nilai yang terbesar adalah 6,633 HVN.Nilai kekerasan permukaan yang terkecil pada kelompok C adalah 6,400

HVN dan nilai yang terbesar adalah 7,833 HVN.Dari hasil tersebut didapatkan nilai kekerasan permukaan yang bervariasi pada setiap sampel dari kelompok A, B, dan C. Pada proses pembuatan sampel pemolisan dilakukan dengan menggunakan rotary grinder. Proses pemolisan tersebut akan menghasilkan garis-garis pada permukaan sampel. Proses pemolisan tersebut juga melalui penekanan yang berbeda-beda pada setiap sampel sehingga menghasilkan permukaan yang tidak sama rata. Tekanan yang berbeda-beda pada setiap sampel disebabkan pemegang sampel hanya diberi tekanan oleh tangan, sehingga diperlukan penambahan pengunci pegangan yang direkatkan pada tempat pemegang sampel agar tekanan yang diberikan lebih stabil. Garis-garis dan permukaan tidak rata yang dihasilkan dari proses pemolisan akan menghasilkan pengaruh optik saat dilakukan pengukuran panjang diagonal dari proses indentasi. Permukaan yang bergelombang,

Pada penelitian ini nilon murni memiliki kekerasan permukaan 7,400 HVN, nilon daur ulang 6,266 HVN, dan nilon campuran 7,233 HVN.Penelitian Gladstone dkk (2012) mengemukakan nilon memiliki kekerasan 7,670 HVN (Lucitone FRS) sedangkan menurut Duymus dkk (2016) dari pengujian empat jenis bahan basis gigi tiruan yang berbeda nilai dari kekerasan nilon 9,620 HVN.14,15 Adanya perbedaan merek menyebabkan perbedaan kekerasan permukaan nilon termoplastik. Hal ini kemungkinan karena setiap merek nilon termoplastik memiliki jumlah ikatan amida yang berbeda.37Penelitian ini menghasilkan nilai yang berbeda-beda tetapi dengan besar pembebanan yang sama serta waktu pembebanan yang sama.10 Nilai yang terdapat pada penelitian yang dilakukan pada nilon murni, nilon daur ulang dan kombinasi 60 % nilon murni dengan 40 % daur ulang belum melewati batas nilai standar kekerasan permukaan dimana nilai kekerasan permukaan nilon termoplastik yang dapat ditoleransi adalah 14,5 HVN.

5.2 Perbedaan Nilai Kekerasan Permukaan antara Nilon Murni, Nilon Daur Ulang, dan Kombinasi 60% Nilon Murni dengan 40% Nilon Daur Ulang

13

Berdasarkan data yang diperoleh pada tabel 5 , Nilai kekerasan permukaan pada kelompok A yaitu sebesar (7,400 ± 3,411 ), kelompok B ( 6,266 ± 3,659 HVN) dan kelompok C ( 7,233 ± 5,111HVN). Dari hasil uji Anova satu arah pada tabel 6 terlihat bahwa ada perbedaan bermakna minimal pada dua kelompok karena diperoleh signifikansi p = 0,0001 (p < 0,05).

diakibatkan ketika proses pencucian dan pemanasan pada nilon. Adanya molekul air akan menempati posisi antar rantai polimer. Sebagai akibatnya, rantai polimer yang terganggu dipaksa memisah.8 Semakin mudah suatu bahan menyerap air maka bahan akan lebih mudah melunak sehingga kekerasan permukaan dapat berkurang.5,10Menurut penelitianDutta (2008) nilon akan menyerap air walau telah dikeringkan hal ini akibat adanya pemotongan rantai kimia karena polimer mengikat air dan air akan tetap berikatan dengan rantai kimianya walaupun telah dikeringkan.57 Selain itu, proses pemanasan akan menghasilkan uap air yang meningkatkan atom H kemudian berikatan dengan nilon. Atom H akan masuk kedalam rantai dan berikatan dengan atom C pada nilon sehingga CH3 lebih banyak dari CH2.55,58Presentase dari nilon daur ulang juga memengaruhi kekerasan permukaan. Presentasi pada kelompok B (nilon daur ulang) adalah 100% sementara pada kelompok C (Nilon kombinasi) adalah 40%. Meyabadi dkk (2010) dalam penelitiannya melakukan proses daur ulang nilon yaitu dengan mengkombinasikan nilon murni dengan nilon daur ulang pada masing-masing sampel 0%, 25%, 50%, 75%, dan 100%. Hasil penelitian menjelaskan bahwa sifat fisis dan mekanis pencampuran 50% nilon daur ulang lebih baik dibandingkan 25% nilon daur ulang.Hal ini dapat disebabkan oleh cabang rantai molekul yang dihasilkan akibat pencampuran nilon daur ulang dan nilon murni.Semakin banyak cabang rantai molekul yang terbentuk, semakin rendah kristalisasinya dan semakin rendah pula berat molekulnya.17Pada penelitian ini, pencampuran 60% nilon murni pada 40 % nilon daur ulang akan menghasilkan kekerasan permukaan yang baik dimana nilon murni akan meningkatkan berat molekul dengan melipatgandakan ikatan kimia yang mengalami degradasi ketika proses daur ulang berlangsung sehingga berat molekul nilon akan meningkat.

Faktor lain yang dapat memengaruhi kekerasan yaitu kehalusan permukaan dan porositas.

59

10

Porositas yang terbentuk mengakibatkan adanya molekul air akan menempati posisi antar rantai polimer.

Pada penelitian ini, nilai rerata kekerasan permukaan kelompok B sebesar ( 6,266 ± 3,659 HVN) lebih kecil dibandingkan dengan nilai rerata pada kelompok A yaitu

sebesar (7,400 ± 3,411 ) dan kelompok C ( 7,233 ± 5,111HVN). Hal ini disebabkan nilon daur ulang memiliki derajat kristalisasi yang rendah dan rantai kimia yang tidak terbentuk sempurna.

5.3 Pengaruh Penambahan 60% Nilon Murni pada 40% Nilon Daur Ulang terhadap Kekerasan Permukaan Basis Gigi Tiruan Nilon Termoplastik

Hasil uji LSD (Least Significant Different) terdapat perbedaan yang bermakna pada kelompok A dengan kelompok B dengan nilai p = 0,0001(p > 0,05) serta terdapatperbedaan bermakna antara kelompok B dengan kelompok C dengan nilai p = 0,0001 ( p <0,05) tetapi tidak terdapat perbedaan bermakna pada kelompok A dan C dengan nilai p = 0,400 (p < 0,05) (Tabel 7). Dari uji statistik, terlihat pada kelompok C yaitu kelompok nilon kombinasi dengan perbandingan ratio 60% pada nilon murni dan 40% nilon daur ulang memiliki nilai kekerasan permukaan yang sama baiknya dengan kelompok A yaitu nilon murni.

Pada proses daur ulang nilon sisa, ikatan C-C yang dimiliki nilon akan terdegradasi sehingga meningkatkan CH3 dan menurunkan CH2 yang berdampak pada rantai kimia yang menjadi tidak teratur sehingga bentuk kristal mengecil juga terjadi kecepatan kristalisasi yang meningkat sehingga kristal tidak terbentuk sempurna. Kondisi tersebut mengakibatkan kristalitas yang menurun yang dapat berdampak pada penurunan kekerasan permukaan dari nilon . Menurut Soja J dkk (2013) mendaur ulang nilon sisa dan hasil dariFourier Transformed Infrared Spectroscopy (FTIR) menunjukkan nilon daur ulang mengalami degradasi polimer karena ikatan antar C-C terpotong sehingga menyebabkan rantai kimianya menjadi pendek.Terpotongnya rantai kimia karena proses daur ulang akan berpengaruh pada ukuran dan derajat kristalisasi nilon.

Kombinasi nilon murni dengan nilon daur ulang akan menghasilkan struktur nilon yang lebih baik, nilon termoplastik memiliki ikatan amida yang mempengaruhi kekerasan permukaan karena adanya kecenderungan ikatan tersebut untuk mengkristal dan

diperkuat dengan pembentukan ikatan hidrogen antara atom oksigen dan nitrogen dari dua kelompok amida.37Nilon juga merupakan polimer semi-crystalline sehingga pada keadaan solid, nilon memiliki ikatan rantai yang lebih teratur karena adanya tekanan yang kuat antar rantai.7Nilon murni juga memiliki berat molekul lebih besar sehingga memiliki ketahanan terhadap tekanan yang lebih besar.17 Selain itu, ikatan amida terjadi diakibatkan oleh reaksi chain extension atau pemanjangan rantai kimia ketika nilon murni ditambahkan pada nilon daur ulang.Nilon murni yang bertindak sebagai chain extendersakan meningkatkan berat molekul dengan melipatgandakan ikatan kimia yang mengalami degradasi ketika proses daur ulang berlangsung sehingga berat molekul nilon meningkat.59

Pada penelitian ini, nilai rerata kekerasan permukaan pada kelompok C adalah sebesar(7,233 ± 5,111HVN), lebih besar dibandingkan dengan kelompok B sebesar(6,266 ± 3,659 HVN). Berdasarkan hal tersebut, kelompok C memiliki nilai kekerasan permukaan yang lebih baik dibandingkan dengan kelompok B. Hal ini menunjukkan penambahan 60% nilon murni pada 40% nilon daur ulang akan menghasilkan nilai kekerasan permukaan yang lebih besar.Peneliti memilih persentase 60% nilon murni dengan 40% nilon daur ulang dengan harapan dapat memanfaatkan lebih banyak nilon sisa dan menghasilkan struktur yang hampir atau sama baiknya dengan nilon murni.

lain dari penelitian ini adalah penggunaan gips tipe III yang cenderung patah ketika model induk akan dikeluarkan dari kuvet sehingga mengubah bentuk sampel yang dihasilkan.

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Kesimpulan dari hasil penelitian ini antara lain:

1. Nilai rerata ± SDkekerasan permukaan pada nilon murni adalah7,400 ± 3,411, nilon daur ulang adalah 6,266 ± 3,659 HVN dan kombinasi 60% nilon murni dengan 40% nilon daur ulang adalah 7,233 ± 5,111HVN

2. Ada perbedaan nilai kekerasan permukaan antara nilon murni, nilon daur ulang, dan kombinasi 60% nilon murni dengan 40% nilon daur ulang dengan p = 0,0001 (p < 0,05)

perbedaan bermakna antara nilon daur ulang dengan kombinasi 60% nilon murni dengan 40% nilon daur ulang dengan nilai p = 0,0001 (p < 0,05) tetapi tidak terdapatperbedaan bermakna antara nilon murni dengan kombinasi 60% nilon murni dengan 40% nilon daur ulang dengan nilaip = 0,400 ( p < 0,05).

Pada penelitian ini terlihat bahwa dengan penambahan 60% nilon murni pada 40% nilon daur ulang akan menghasilkan nilai kekerasan permukaan yang sama baiknya dari nilon murni.Kekerasan permukaan pada nilon daur ulang masih di bawah nilai dari nilon kombinasi 60% nilon murni dan 40% nilon daur ulang. Dari hasil tersebut, maka dapat disimpulkan penambahan 60 % nilon murni pada 40 % nilon daur ulang memberikan dampak kekerasan permukaan yang lebih baik dibanding nilon daur ulang.

6.2Saran

1. Pembuatan pemegang sampel yang disambungkan dengan pengunci pegangan dari sampel agar saat dilakukan pemolisan menggunakan rotary grinder dapat memberikan tekanan yang secara merata.

2. Pembuatan tempat sampel yang lebih keras dan kuat agar setiap daerah dari sampel mendapatkan tekanan indentasi yang merata.

3. Perlu dilakukan pergantian gips tipe III menjadi gips tipe IV untuk meminimalisasi patahnya gips ketika model induk akan dikeluarkan dari kuvet.