1

BAB I

PENDAHULUAN

A. Latar Belakang

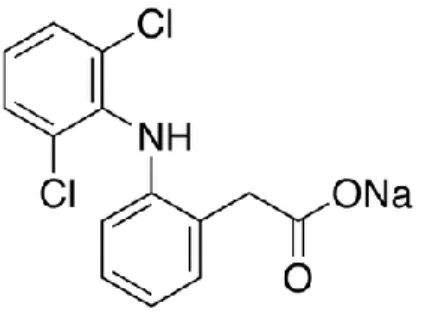

Rheumatoid arthritis adalah gangguan yang ditandai dengan peradangan pada bagian sendi sehingga penderita mengalami nyeri dan kesulitan dalam bergerak (Anonim, 2012). Salah satu obat pilihan untuk menangani rheumatoid arthritis adalah diklofenak atau asam 2-[(2,6-diklorofenil)amino]fenilasetat. Diklofenak termasuk obat golongan NSAID yang dapat meringankan gejala nyeri akibat rheumatic arthritis (Schuna, 2008).

Penggunaan diklofenak untuk penanganan arthritis memiliki kelemahan terkait bioavailabilitasnya yang rendah yaitu sebesar 50 % (Moffat dkk., 2011) dan rasanya yang pahit. Natrium diklofenak biasa ditemui dalam bentuk sediaan tablet salut enterik untuk menutupi rasa pahit diklofenak dan mengurangi iritasi pada lambung, akan tetapi penggunaan tablet salut enterik dapat menimbulkan permasalahan bagi pasien yang tidak mampu menelan tablet. Untuk itu diperlukan sistem penghantaran obat lain yang dapat mengatasi permasalahan tersebut.

Salah satu sediaan yang dapat menangani permasalahan tersebut adalah fast disintegrating tablet (FDT). Food Drug Administration mendefinisikan FDT sebagai sediaan padat yang mengandung bahan obat atau zat aktif yang mengalami disintegrasi dalam hitungan detik ketika ditempatkan pada lidah. Sediaan ini memiliki keuntungan diantaranya cepat mengalami disintegrasi, memiliki onset

cepat, memiliki bioavailabilitas yang tinggi, dan bisa diaplikasikan pada pasien yang tidak mampu menelan tablet (Deepak dkk., 2012).

FDT dapat diformulasi dengan penambahan superdisintegrant sehingga FDT dapat hancur dengan cepat. Superdisintegrant yang dapat ditambahkan pada formula FDT adalah crospovidone. Crospovidone digunakan sebagai superdisintegrant pada konsentrasi 2-5% dengan metode kempa langsung (Kibbe, 2009). Superdisintegrant sensitif terhadap cairan sehingga metode pembuatan tablet yang digunakan tidak melibatkan cairan, misalnya metode kempa langsung.

Pembuatan FDT dengan metode kempa langsung membutuhkan filler binder untuk ditambahkan dalam formula. Fillerbinder dapat meningkatkan sifat alir dan kompresibilitas campuran serbuk. Salah satu filer binder yang dapat digunakan adalah mikrokrisllin sellulosa (MCC). MCC cocok digunakan sebagai fillerbinder karena sifat alir dan kompresibilitasnya yang baik (Guy, 2009).

Sebelumnya Framana (2013) telah melakukan optimasi formula FDT natrium diklofenak, namun formula tersebut masih perlu diperbaiki karena memiliki rasa pahit. Rasa pahit tersebut perlu ditutupi sehingga FDT yang dihasilkan dapat diterima oleh pasien. Pembentukan senyawa kompleks dengan siklodekstrin merupakan salah satu teknik yang dapat digunakan untuk menutupi rasa pahit. Beta siklodekstrin umum digunakan sebagai senyawa pengkompleks karena memiliki rasa manis, tidak beracun, (Sharma & Lewis, 2010), tidak mengiritasi, dan dapat meningkatkan difusi serta disolusi bahan aktif (Cook dkk., 2009). Pembentukan kompleks natrium diklofenak-β-siklodekstrin (NaDCF-BSD)

dapat meningkatkan bioavailabilitas (Manca dkk., 2005) dan diharapkan mampu memperbaiki rasa diklofenak.

Penelitian ini dilakukan untuk mengoptimasi formula FDT diklofenak terinklusi β-siklodekstrin dengan superdisintegrant crospovidone dan fillerbinder mikrokristallin selulosa PH 102 (MCC PH 102) sehingga didapat sediaan FDT yang dipersyaratkan dalam farmakope dan memiliki rasa yang dapat diterima pasien.

B. Perumusan Masalah

Berdasarkan uraian pada latar belakang, maka dapat dirumuskan permasalahan sebagai berikut:

1. Bagaimana pengaruh kombinasi kadar crospovidone sebagai bahan penghancur dan MCC PH 102 sebagai filler binder terhadap sifat fisik fast disintegrating tablet natrium diklofenak terinklusi β-siklodekstrin?

2. Berapa kadar kombinasi crospovidone sebagai bahan penghancur dan MCC PH 102 sebagai filler binder yang memberikan sifat fisik kerapuhan, waktu disintegrasi, waktu pembasahan, dan rasio absorbsi air fast disintegrating tablet optimum?

3. Bagaimana perbandingan rasa FDT natrium diklofenak terinklusi β-siklodekstrin dengan FDT natrium diklofenak tanpa inklusi?

C. Tujuan Penelitian

Penelitian ini mempunyai tujuan sebagai berikut :

1. Mengetahui pengaruh kombinasi kadar crospovidone sebagai superdisintegrant dan MCC PH 102 sebagai filler binder terhadap sifat fisik fast disintegrating tablet natrium diklofenak terinklusi β-siklodekstrin.

2. Memperoleh formula Fast Disintegrating Tablet yang memberikan sifat fisik optimum dengan menggunakan crospovidone sebagai superdisintegrant dan MCC PH 102sebagai filler binder.

3. Mengetahui perbandingan rasa FDT natrium diklofenak terinklusi β-siklodekstrin dengan FDT natrium diklofenak tanpa inklusi.

D. Pentingnya Penelitian

Penelitian dengan judul optimasi formula fast disintegrating tablet natrium diklofenak terinklusi β-siklodekstrin dengan superdisintegrant crospovidone dan filler binder MCC PH 102 bermanfaat untuk menghasilkan formula FDT yang dipersyaratkan dalam farmakope dan dapat diterima pasien dari segi rasa.

E. Tinjauan Pustaka

1. Fast Disintegrating Tablet (FDT)

Fast disintegrating tablet (FDT) merupakan sistem peghantaran obat padat yang mengandung bahan aktif yang dapat mengalami disintegrasi dalam hitungan detik ketika diletakkan pada lidah. FDT dapat hancur pada mulut dan melepaskan zat aktifnya dengan cepat sehingga zat aktif dapat larut dalam saliva. Ketika obat dapat terlarut dengan cepat, maka kecepatan absorbsi, dan onset obat akan meningkat (Deepak dkk., 2012).

Fast disintegrating tablet memiliki banyak keuntungan, yaitu tidak memerlukan air untuk menelan obat, cocok untuk menangani penyakit yang perlu penanganan cepat, meningkatkan bioavailabilitas, dan stabil pada penyimpanan jangka panjang (Bhowmik dkk., 2009). FDT juga dapat diberikan kepada pasien yang tidak mampu menelan obat (Deepak dkk., 2012), sehingga dapat

meningkatkan keyamanan dan kepatuhan pasien dalam mengkonsumsi obat. Obat dalam sediaan FDT akan terlarut pada saliva dan diabsorbsi melalui rongga mulut, faring, dan saluran cerna sehingga bioavailabilitas obat meningkat karena tidak mengalami first pass effect (Bhowmik dkk., 2009).

Fast disintegrating tablet ideal memiliki kriteria sebagai berikut: a. Tidak membutuhkan air dalam penggunaannya.

b. Memiliki rasa yang enak

c. Mengandung bahan dapat memperbaiki rasa d. Cukup keras tetapi tidak rapuh.

e. Meninggalkan sedikit residu setelah pemakaian.

f. Tahan terhadap kelembaban dan temperatur lingkungan.

g. Bisa diproduksi dan dikemas dengan metode produksi dan metode pengemasan konvensional (Ashish dkk., 2011).

Ada berbagai teknik yang digunakan dalam pembuatan sediaan fast disintegrating tablet, diantaranya:

a. Penambahan bahan penghancur

Teknik penambahan bahan penghancur merupakan metode terpopuler dalam formulasi FDT. Metode ini sangat mudah dilakukan dan memiliki keuntungan dari segi harga. Prinsip dari teknik ini adalah dengan menambahkan bahan penghancur pada konsentrasi optimal sehingga tablet mudah terlarut dengan rasa yang enak (Ashish dkk., 2011).

b. Molding (Pencetakan)

Pada metode ini, tablet dibentuk dibuat dengan menggunakan bahan-bahan yang larut air sehingga tablet larut dengan sempurna dalam waktu yang cepat. Bubuk campuran dibasahi dengan alkohol dan dicetak menjadi tablet dengan tekanan yang lebih rendah dari pada tekanan untuk mencetak tablet konvensional. Pelarut tersebut kemudian dihilangkan dengan metode pengeringan. Tablet yang dihasilkan akan memiliki struktur berpori yang mudah terdisolusi (Ashish dkk., 2011).

c. Freeze Drying (Pengeringan Beku)

Pada metode freeze drying atau liofilisasi, air disublimasikan dari produk setelah dibekukan. Liofilisasi memungkinkan pengeringan obat pada suhu rendah. Produk yang dihasilakan dari proses liofilisasi memiliki pori, dengan luas permukaan yang tinggi, mudah larut dengan cepat dan menunjukkan peningkatan penyerapan dan bioavailabilitas (Ashish dkk., 2011).

d. Sublimasi

Pada proses ini, bahan-bahan inert padat yang mudah menguap seperti urea, amonium karbonat, dan kamper ditambahkan ke dalam bahan-bahan tablet dan dikempa menjadi tablet. Bahan-bahan yang mudah menguap tersebut kemudian dihilangkan dengan cara disublimkan. Tablet yang dihasilkan memiliki struktur berpori yang mudah larut pada medium air (Ashish dkk., 2011).

e. Spray-drying (Pengeringan Semprot)

Pengeringan semprot dapat menghasilkan bubuk yang berpori dan dapat larut dengan cepat. Formulasi digabungkan dengan gelatin, manitol, natrium pati

glikolat atau croscarmelosa untuk meningkatkan disintegrasi dan disolusi. Tablet dikompresi dari semprotan bubuk kering hancur dalam waktu 20 detik ketika direndam dalam medium berair (Ashish dkk., 2011).

f. Kempa Langsung

Kempa langsung merupakan metode paling mudah dalam pembuatan tablet karena dapat dilakukan dengan alat-alat, bahan, dan proses konvensional. Kecepatan disintegrasi dan disolusi produk yang dihasilkan tergantung dari disintegran, dan eksipien yang digunakan (Ashish dkk., 2011).

Obat yang dapat dipilih untuk dijadikan sediaan FDT harus memiliki kriteria sebagai berikut:

a. Tidak memiliki rasa yang terlalu pahit b. Dosis kurang dari 20 mg

c. Memiliki berat molekul rendah d. Stabil pada medium air dan saliva e. Tidak terionisasi pada pH rongga mulut

f. Mudah terdifusi ke dalam jaringan epitel saluran gastro intestinal g. Mudah terserap ke dalam jaringan mukosa (Kumaresan, 2008). 2. Kompleks Inklusi

Kompleks inklusi merupakan suatu hubungan antara molekul pengkompleks yang memiliki rongga dengan molekul obat yang dapat masuk ke dalam rongga molekul pengkompleks tersebut. Pembentukan kompleks inklusi dapat menutupi rasa tidak enak pada molekul obat dengan mekanisme mengurangi

kelarutan pada rongga mulut atau dengan mekanisme mengurangi kontak antara molekul obat dengan reseptor perasa di lidah (Sharma & Lewis, 2010).

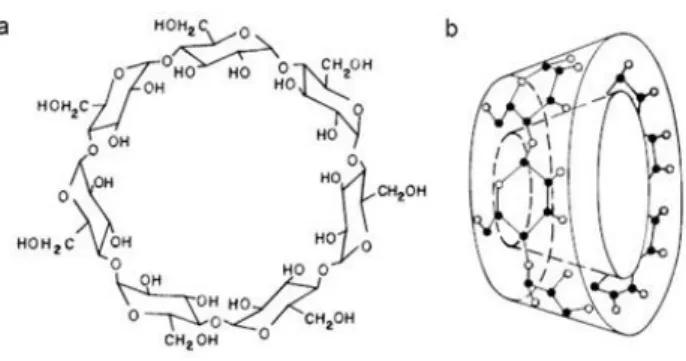

Siklodekstrin merupakan senyawa yang paling umum digunakan sebagai senyawa pengkompleks. Siklodekstrin terdiri atas oligosakarida siklis yang mengandung minimum 6 unit D-glukopiranosa yang terikat dengan ikatan β-1,4. Siklodekstrin memiliki rongga dengan bagian dalam bersifat hidrofobik dan bagian luar bersifat hidrofilik. Siklodekstrin dapat membentuk kompleks inklusi dengan berbagai senyawa dengan cara memerangkap molekul di dalam rongga yang dimilikinya (Setyawan & Isadiartuti, 2009). Beta siklodekstrin merupakan senyawa yang paling sering digunakan karena memiliki rongga yang cocok dengan cincin aromatik yang ada pada kebanyakan molekul obat (Nilesh dkk., 2012).

Setelah terbentuk senyawa kompleks, molekul yang terperangkap akan mengalami perubahan sifat fisika-kimia. Perubahan sifat yang terjadi diantaranya meningkatkan kelarutan, laju disolusi (Setyawan & Isadiartuti, 2009), memperbaiki stabilitas obat, mengurangi efek samping (Manca dkk., 2005), meningaktkan stabilitas (Cook dkk., 2009) dan mampu mempernbaiki rasa obat yang tidak enak (Sharma & Lewis, 2010).

3. Superdisintegrant

Superdisintegrant atau bahan penghancur merupakan bahan yang dapat memecah tablet menjadi bentuk granul atau sebuk sehingga lebih mudah terlarut pada cairan pada saluran pencernaan (Priyanka & Vandana, 2013). Menurut Shankarrao dkk., (2010) peningkatan kadar superdisintegrant akan meningkatkan kerapuhan tablet yang dihasilkan, sehingga superdisintegrant digunakan dalam

kadar 1-10% bobot/bobot dihitung terhadap bobot unit sistem penghatar obat (Zimmer dkk., 2011). Superdisintegrant memegang peranan penting pada sistem penghantaran obat yang dirancang untuk melepaskan zat aktifnya dengan segera, termasuk fast disintegrating tablet (Deepak dkk., 2012).

Kebanyakan superdisintegrant merupakan bahan yang sensitif terhadap kelembaban dan cairan. Oleh karena itu proses pembuatan sediaan yang mengandung superdisintegrant sebaiknya menggunakan metode yang tidak melibatkan cairan, misalnya dengan kempa langsung atau dengan granulasi kering (Priyanka & Vandana, 2013).

Superdisintegrant bekerja dengan beberapa mekanisme, diantaranya swelling, wicking, deformation, dan gaya repulsif partikel.

a. Swelling (Mengembang)

Swelling atau mengembang merupakan mekanisme umum bahan penghancur tablet (Deepak dkk., 2012).

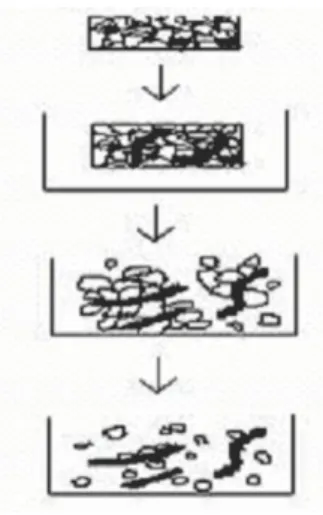

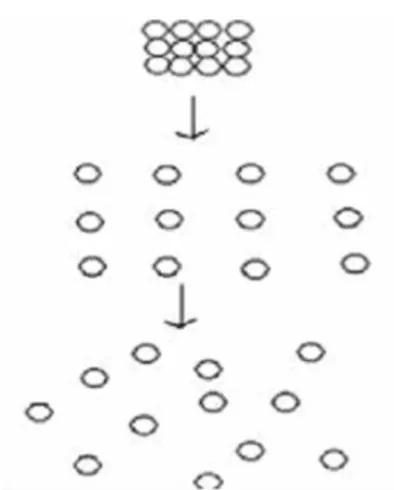

Faktor yang berperan pada proses mengembang adalah kemampuan bahan untuk menyerap air melalui proses kapilarisasi. Terjadinya kontak antara bahan penghancur dengan air menyebabkan bahan penghancur mengembang dan mengurangi gaya adhesif antar partikel. Akibatnya tablet terdisintegrasi menjadi partikel partikel kecil (Zimmer dkk., 2011) (Gambar 1). Contoh bahan penghancur yang bekerja dengan mekanisme swelling adalah natrium pati glikolat.

b. Wicking (Penyerapan air)

Bahan penghancur yang tidak mengembang bekerja dengan mekanisme wicking. Porositas tablet menyediakan jalur penetrasi cairan ke dalam tablet (Zimmer dkk., 2011).

Gambar 2: mekanisme wicking (Bhowmik dkk., 2009)

Mekanisme wicking dimulai dengan adanya aksi kapilaritas. Medium cair yang cocok terserap ke dalam tablet, melemahkan ikatan antar molekul, dan memecahkan tablet menjadi pertikel-partikel kecil (Mangal dkk., 2012) (Gambar 2). Penyerapan cairan oleh tablet tergantung dari hidrofilisitas zat aktif atau eksipien yang digunakan, serta kondisi pentabletan. Struktur pori-pori dan tegangan muka pada partikel terhadap medium cairan juga penting untuk membantu proses

disintegrasi (Deepak dkk., 2012). Contoh disintegran yang bekerja dengan mekanisme wicking adalah crospovidone dan crosscarmillosa.

c. Deformation

Pati memiliki sifat elastis. Pati akan berubah bentuk ketika ditekan dan akan kembali pada ukuran semula ketika tekanan dihilangkan. Pada proses pembuatan tablet, pati mengalami tekanan dan mengalami perubahan bentuk lebih permanen sehingga tidak kembali ke ukuran semula. Hal ini menyebabkan pati dalam tablet memiliki energi yang kuat. Ketika terkena cairan, pati akan melepaskan energi tersebut, kembali ke ukuran semula dan memecahkan tablet menjadi pertikel-partikel kecil (Mangal dkk., 2012) (Gambar 3).

Gambar 3: mekanisme deformation. A: sebelum pentabletan; B: bahan mengalami deformasi setelah pentabletan; C: bahan kembali ke ukuran semula setelah terkena cairan

(Deepak dkk., 2012)

d. Gaya repulsif partikel

Guyot-Hermannet telah mengusulkan teori repulsi listrik untuk menjelaskan terjadinya swelling pada tablet yang mengandung bahan sukar larut. Gaya repulsif listrik antar partikel merupakan mekanisme disintegrasi yang membutuhkan air. Peneliti menemukan bahwa repulsif merupakan mekanisme lanjutan dari mekanisme wicking (Deepak dkk., 2012) (Gambar 4).

Gambar 4: mekanisme gaya repulsif partikel. Air masuk ke dalam pori dan partikel terpisah karena adanya gaya elektrik (Bhowmik dkk., 2009)

4. Filler binder

Filler binder merupakan bahan pengisi yang dapat ditambahkan untuk memberikan granul yang dibutuhkan pada pembuatan tablet. Penambahan filler binder pada formula dapat meningkatkan sifat alir dan kompresibilitas campuran bahan (Kanojia dkk., 2013) sehingga cocok ditambahkan pada formula tablet yang dibuat dengan metode kempa langsung. Penggunaan filler binder juga berpengaruh terhadap sifat fisik tablet yang dihasilkan, diantaranya kekerasan, kerapuhan dan jumlah obat yang dilepaskan dari sediaan (Bastos dkk., 2008). Filler binder yang ideal memiliki sifat-sifat inert, tidak menghambat disolusi zat aktif, dan memiliki rasa enak di mulut.

Filler binder pada FDT harus diberikan dalam jumlah optimal untuk menghasilkan tablet yang cukup keras, namun cepat hancur ketika FDT diletakkan pada lidah. Filler binder yang biasa digunakan antara lain polimer selulosa, pirolidon, polivinil alkohol, dll.

5. Kempa Langsung

Kempa langsung merupakan proses pembuatan tablet yang dilakukan dengan mengempa campuran zat aktif dengan eksipien yang sesuai. Tidak ada perlakuan yang diterapkan pada campuran bahan sebelum pengempaan. Metode kempa langsung cocok diaplikasikan pada formula dengan zat aktif yang sensitif terhadap kelembaban dan panas (Gohel, 2005).

Metode kempa langsung dinilai memiliki lebih banyak keuntungan dari pada metode granulasi. Keuntungan metode kempa langsung diantaranya lebih menghemat waktu, peralatan, dan energi yang digunakan. Metode kempa langsung dianggap lebih sederhana karena metode ini melibatkan pencampuran sederhana zat aktif dengan bahan lain lalu pengempaan langsung campuran yang dihasilkan. Pembuatan tablet dengan metode kempa langsung mempersyaratkan campuran harus memiliki sifat alir yang baik(Kumar & Pallavi, 2013).

Formula tablet yang dikerjakan dengan metode kempa langsung harus memiliki syarat sebagai berikut:

a. Kompaktibilitas yang baik

Kompaktibilitas yang baik akan menghasilkan tablet yang cukup keras, dan tidak rapuh. Bila kadar zat aktif rendah, formula dapat ditambahkan filler binder. Contoh filler binder yang dapat ditambahakan antara lain MCC dan laktosa.

b. Sifat alir yang baik

Sifat alir yang baik sangat dibutuhkan pada setiap menyiapkan formula tablet. Sifat alir yang buruk akan menyulitkan serbuk mengalir ke dalam cetakan

sehingga sukar dalam mendaptakan keseragaman bobot tablet. Sifat alir dapat ditingkatkan dengan penambahan bahan pelicin (Kumar & Pallavi, 2013).

Sifat disintegrasi dan disolusi tablet yang dihasilkan dari metode kempa langsung tergantung pada jenis disintegran dan kelarutan eksipien. Sifat disintegrasi dapat ditingkatkan dengan mengecilkan ukuran tablet, mengurangi kekerasan, dan pemilihan konsentrasi optimal superdisintegrant (Gupta dkk., 2012).

6. Evaluasi Fast Disintegrating Tablet

Fast disintegrating tablet dievaluasi menurut sifat-sifat fisik sebagai berlikut:

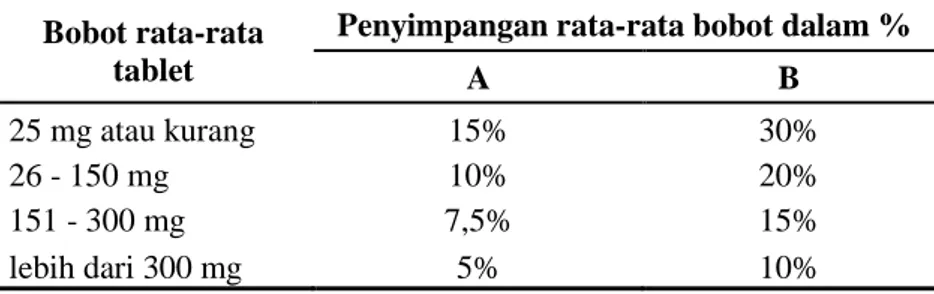

a. Keseragaman Bobot

Parameter keseragaman bobot tablet digunakan untuk menjamin keseragaman dosis antar tablet. Tablet yang bobotnya terlalu bervariasi akan memiliki kadar zat aktif yang bervariasi pula sehingga akan mempengaruhi keseragaman dosis obat dalam tablet. Tabel 1 menunjukkan persyaratan penyimpangan bobot terhadap bobot rerata tablet menurut Farmakope Indonesia edisi III (1979).

Tabel I. Persyaratan Penyimpangan Bobot Tablet (Anonim, 1979)

Bobot rata-rata tablet

Penyimpangan rata-rata bobot dalam %

A B

25 mg atau kurang 15% 30%

26 - 150 mg 10% 20%

151 - 300 mg 7,5% 15%

lebih dari 300 mg 5% 10%

Uji keseragaman bobot dilakukan dengan memilih 20 tablet secara acak, kemudian menimbangnya satu per satu. Selanjutnya menentukan harga rerata bobot

tablet dan standar deviasinya. Hasil penimbangan 20 tablet tidak boleh ada dua tablet yang menyimpang dari ketentuan A dan tidak boleh ada satupun tablet yang menyimpang dari ketentuan B.

b. Kekerasan Tablet

Kekerasan tablet didefinisikan sebagai gaya yang dibutuhkan untuk menghancurkan tablet. Tablet harus memiliki kekerasan tertentu agar dapat bertahan dari goncangan mekanik saat produksi, pengemasan dan distribusi (Banker & Anderson, 1984). Batas kekerasan tablet untuk sediaan FDT biasanya lebih rendah untuk mendukung kecepatan disintegrasi FDT.

Kekerasan tablet ditentukan dengan alat hardness tester dan dinyatakan dalam Kg/cm2 (Siddiqui dkk., 2010). Uji kekerasan dilakukan dengan mengatur alat pada skala nol, lalu meletakkan tablet pada alat dengan posisi vertikal tegak lurus terhadap tuas. Ulir pada alat diputar hingga tablet pecah. Besarnya tekanan yang ditunjukkan pada skala tersebut selanjutnya dicatat dan dicari rerata kekerasan tablet.

c. Kerapuhan

Kerapuhan tablet dinyatakan sebagai massa seluruh partikel yang dilepaskan tablet akibat adanya bahan penguji mekanis. Kerapuhan menggambarkan ketahanan tablet melawan tekanan mekanik terutama guncangan dan pengikisan. Ketahanan pada kehilangan berat menunjukkan tablet tersebut bertahan terhadap goresan ringan atau kerusakan dalam pengemasan dan transportasi (Allen dkk., 2011).

Kerapuhan tablet ditentukan dengan alat roche friablator. Alat ini bekerja sesuai dengan efek abrasi dan guncangan pada suatu chamber plastic yang diputar pada kecepatan 25 rpm dan tablet jatuh dari ketinggian 6 inchi pada tiap putaran.

Uji kerapuhan mula mula dilakukan dengan menimbang dan membebasdebukan 20 tablet kemudian memasukkan ke dalam chamber plastic yang terpasang pada alat. Selanjutnya chamber diputar pada kecepatan 25 rpm selama 4 menit atau sebanyak 100 putaran. Tablet selanjutnya dibebasdebukan kembali lalu ditimbang dan diperoleh bobot akhir tablet. Nilai kerapuhan tablet dihitung dengan rumus:

Kerapuhan = 𝑩𝒐𝒃𝒐𝒕 𝒂𝒘𝒂𝒍 𝒕𝒂𝒃𝒍𝒆𝒕−𝑩𝒐𝒃𝒐𝒕 𝒂𝒌𝒉𝒊𝒓 𝒕𝒂𝒃𝒍𝒆𝒕

𝑩𝒐𝒃𝒐𝒕 𝒂𝒌𝒉𝒊𝒓 𝒕𝒂𝒃𝒍𝒆𝒕 × 𝟏𝟎𝟎% ... (1) Nilai kerapuhan yang dipersyaratkan farmakope adalah 0.1 % - 0.9 % (Siddiqui dkk., 2010).

d. Waktu disintegrasi

Waktu disintegrasi FDT merupakan waktu yang diperlukan oleh matriks FDT utuh untuk dapat terdisintegrasi menjadi bentuk partikel kecil. Uji waktu disintegrasi dilakukan dengan menempatkan FDT pada cawan petri berisi 20 mL akuades. Uji waktu disintegrasi diujikan pada 6 tablet. Waktu yang dibutuhkan FDT untuk mengalami disintegrasi dicatat dan dicari nilai reratanya. Waktu disintegrasi FDT tidak boleh lebih dari 3 menit.

e. Waktu pembasahan

Waktu pembasahan berpengaruh terhadap kecepatan disintegrasi tablet. Waktu pembasahan yang cepat akan mengakibatkan waktu disintegrasi yang cepat

pada sediaan FDT (Deepak dkk., 2011). Waktu pembasahan berkaitan dengan struktur matriks tablet dan sifat hidofilisitas eksipien (Deepak dkk., 2011).

Waktu pembasahan dilakukan dengan meletakkan kertas saring yang dilipat dua kali ke dalam cawan petri diameter 5 cm dan telah diisi akuades sebanyak 5 mL. Akuades tersebut sebelumnya telah diberi pewarna tertentu. Sebuah tablet selanjutnya diletakkan ditengah-tengah cawan petri. Waktu yang dibutuhkan agar seluruh tablet menjadi berwarna dicatat sebagai waktu pembasahan.

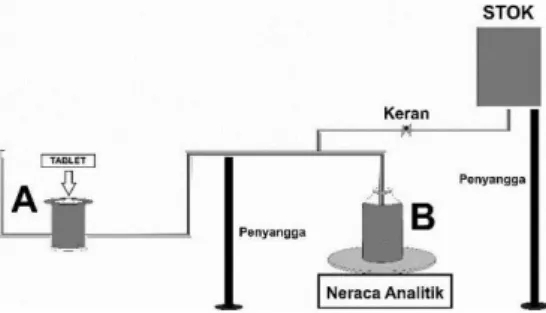

f. Rasio absorbsi air

Rasio absorbsi air merupakan parameter untuk mengetahui kemampuan tablet menyerap dan menampung air di dalam matriksnya. Semakin besar rasio absorpsi air suatu tablet, maka semakin besar jumlah air yang dapat ditampung dalam matriks tablet, hal ini berarti akan semakin banyak jumlah air yang diperlukan untuk menyebabkan tablet terdisintegrasi (Panigrahi & Bahera, 2010). Uji ini dilakukan dengan menggunakan serangkaian alat daya serap air seperti yang ditunjukkan pada Gambar 5.

Gambar 5: Rangkaian alat uji rasio absorbsi air (Affandi, 2013)

Pada Gambar 5, tablet diletakkan diatas kertas saring yang telah dijenuhkan pada daerah A. Tablet akan menyerap air yang berarti air pada botol

penampung dia atas neraca analitik (daerah B) berkurang. Berkurangnya bobot air diatas neraca analitik inilah yang nantinya dihitung sebagai bobot air yang diserap tablet (Affandi, 2013). Parameter rasio absorpsi air dinyatakan dengan persen massa air yang mampu diserap tablet dihitung terhadap massa tablet basah (Bhowmik dkk., 2009).

g. Uji Disolusi In Vitro

Uji disolusi digunakan untuk menentukan waktu pelepasan obat dari bentuk sediaan menjadi bentuk terlarut yang dilakukan dengan metode in vitro. Uji disolusi in vitro untuk sediaan FDT dilakukan dengan USP apparatus 2 atau paddle apparatus dengan kecepatan 50 rpm. Medium yang digunakan adalah medium buffer pospat pH 6,8 sebanyak 900 mL (Bhowmik dkk., 2009).

Uji disolusi dilakukan dengan meletakkan FDT pada 900 mL medium disolusi buffer pospat pH 6.8 tempetarur 37 ± 0,5 0C dan kecepatan putar pedal 50 rpm. Sebanyak 10 mL sampel diambil tiap interval waktu 1, 3, 5, 7, dan 10 menit. Setiap pengambilan sampel, medium disolusi diganti dengan medium disolusi baru sebanyak jumlah yang sama dengan jumlah pengambilan sampel. Sampel yang diambil kemudian disaring dan diukur absorbansinya pada panjang gelombang yang sesuai (USP, 2011).

7. Mongrafi Bahan

a. Na-Diklofenak

Natrium diklofenak (C14H10Cl2NNaO2) BM = 318.1 atau Natrium 2-[(2,6-diklorofenil)amino]fenilasetat merupakan serbuk putih hingga putih kekuningan. Na-diklofenak bersifat asam lemah dengan pKa 4,2. Na-diklofenak sangat mudah

larut dalam methanol, dan ethanol, agak sukar larut dalam asam asetat glasial dan air, praktis tidak larut dalam eter (departemen of Health, 2009). Diklofenak larut dalam 9 bagian aquadest; 24 bagian methanol; bagian aseton (Moffat dkk., 2011).

Gambar 6: struktur kimia natrium diklofenak (trc-canada.com, 2014)

Natrium diklofenak termasuk dalam non-steroidal anti-inflammatory drug (NSAID) yang memiliki daya antiinflamasi besar dengan efek samping lebih kecil. Obat ini sering digunakan untuk meredakan berbagai nyeri, sakit kepala sebelah dan encok (Tjay & Rahardja, 2007).

Natrium diklofenak termasuk zat aktif golongan II dalam biopharmaceutics classification system (BCS) karena permeabilitasnya yang tinggi tetapi kelarutan yang rendah. Pada uji disolusi yang pernah dilakukan, natrium diklofenak terdisolusi sebanyak 85% pada 900 mL media buffer pH 6,8 menggunakan apparatus pedal yang diputar pada kecepatan 75 rpm selama 30 menit atau kurang (Chuasuwan dkk., 2009).

Diklofenak diabsorbsi 100 % pada saluran pencernaan. Akan tetapi karena adanya first pass effect, bioavailabilitas natrium diklofenak hanya sebesar 50 %. Penggunaan diklofenak setelah makan akan menambah waktu maksimum hingga 2 jam dan meningkatkan kadar serum puncak hinngga dua kali lipat (Novartis, 2009).

b. β-Siklodekstrin

β-siklodekstrin, atau beta-cycloamilosa, atau beta-dekstrin, atau sikloheptaamilase (C42H70O35) BM = 1135, merupakan oligosakarida siklik yang mengandung tujuh unit glukosa. Serbuk siklodekstrin berwarna putih, tidak berbau, dan memiliki rasa manis. β-siklodekstrin larut dalam 50 bagian aquadest, praktis tidak larut dalam aseton, ethanol (Cook dkk., 2009).

Gambar 7: Struktur kimia (A) dan struktur steroidal β-siklodekstrin (Challa dkk., 2005)

Molekul β-siklodekstrin berbentuk seperti ember dengan struktur yang kaku dan memiliki rongga di bagian tengahnya. Rongga bagian internal memiliki sifat hidrofobik dan rongga bagian luar bersifat hidrofilik. Hal ini memungkinkan siklodekstrin membentuk ikatan kompleks dengan berbagai molekul obat melalui rongga dalamnya, sehingga dapat meningkatkan kelarutan, bioavailabilitas, dan stabilitas fisika kimia obat. Kompleks inklusi siklodekstrin juga telah digunakan untuk menutupi rasa obat yang tidak menyenangkan (Cook dkk., 2009).

Pada penggunaan sediaan oral, β-siklodekstrin dapat digunakan pada proses granulasi basah ataupun kempa langsung. Akan tetapi, β-siklodekstrin memiliki sifat alir buruk sehingga perlu ditambahkan lubrikan ketika diolah menggunakan metode kempa langsung. Lubrikan yang dapat digunakan misalnya magnesium stearat dengan konsentrasi 0.1% w/w.

Beta siklodekstrin tidak bersifat iritan pada mata atau kulit, dan tidak bersiat teratogenik ataupun mutagenik (Cook dkk., 2009).

c. Crospovidone

Crospovidone adalah serbuk putih, tidak berbau, tidak berwarna, dan bersifat higroskopis. Crospovidone merupakan bahan penghancur tablet yang tidak larut dalam air. Crospovidone digunakan dengan konsentrasi 2-5% pada formula tablet yang dibuat dengan metode kempa langsung, metode granulasi basah atau granulasi kering.

Crospovidone memiliki sifat hidrofilik, memiliki banyak pori, permukaan luas, cepat menyerap air, dapat mengembang dengan baik dan memiliki kompresibilitas baik. Keuntungan penggunaan crospovidone diantaranya crospovidone bekerja sebagai superdisintegrant dengan mekanisme swelling dan wicking tanpa membentuk gel (Kibbe, 2009).. Pembentukan gel oleh superdisintegrant akan menghambat penyerapan cairan ke dalam tablet sehingga kecepatan disintegrasi tablet berkurang (Camarco dkk., 2006).

Gambar 8: Struktur kimia povidone (Kibbe, 2009)

Penggunaan crospovidone pada formulasi tablet juga dapat meningkatkan kelarutan zat aktif (Mohmed dkk., 2012). Selain itu, keuntungan lain dalam

penggunaan crospovidone sebagai superdisintegrant adalah sifat kompresibilitasnya yang baik (Mohanachandran dkk., 2011).

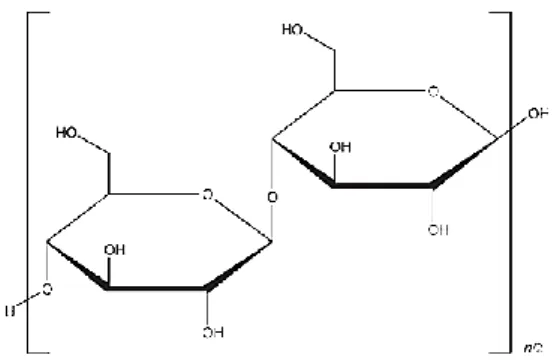

d. Mikrokristalin Selulosa (MCC)

Mikrokristalin selulosa (MCC) dengan nama lain Avicel PH atau ceolus merupakan bubuk yang diperoleh melalui proses depolimerisasi dan pemurnian selulosa sehingga diperoleh serbuk berwarna putih, tidak berbau, dan tidak berasa. MCC tersedia secara komersial dalam ukuran partikel, kelembaban, sifat dan penggunaan yang berbeda-beda (Guy, 2009).

Gambar 9: Struktur kimia mikrokristalin sellulosa (Guy, 2009)

MCC banyak digunakan sebagai bahan pengisi dan pengikat atau filler binder pada formula tablet atau kapsul yang diproses dengan metode granulasi basah atau metode kempa langsung. Di dalam MCC juga terdapat bahan pelicin dan bahan penghancur yang sangat berguna pada proses pentabletan (Guy, 2009).

MCC merupakan bahan yang stabil walaupun bersifat higroskopis. MCC sebaiknya disimpan pada wadah tertutup rapat, pada tempat yang dingin, dan kering.

Penggunaan MCC berbeda-beda tergantung pada konsentrasi yang digunakan pada formula. Fungsi penggunaan dan konsentrasi dalam formulasi ditunjukkan pada tabel berikut.

Tabel II. Penggunaan Mikrokristallin sellulosa Penggunaan Konsentrasi (%) Adsorben 20 - 90 Antiadherent 5 - 20 Bahan pengisi 20 - 90 Penghancur tablet 5 - 15

MCC umum digunakan sebagai eksipien pada tablet yang dibuat dengan metode kempa langsung. MCC memiliki kompaktibilitas yang baik, dan bersifat inert terhadap sebagaian besar zat aktif. MCC tersedia secara komersial dengan kelas berbeda-beda. Perbedaan tersebut antara lain terletak pada metode pembuatan, ukuran partikel, kelembaban, sifat alir, dan sifat fisik lainnya. Partikel berukuran lebih besar dengan densitas masa yang lebih tinggi umumnya memberikan sifat aliran serbuk yang lebih baik (Guy, 2009). Jenis MCC yang digunakan dapat mempengaruhi kekerasan, kerapuhan dan jumlah obat yang dilepasakan dari sediaan tablet (Bastos dkk., 2008). Peningkatan konsentrasi Avicel PH 102 dalam sediaan tablet dapat meningkatkan kekerasan tablet yang dihasilkan (Shankarrao dkk., 2010).

e. Aspartam

Aspartam atau N-L-a-Aspartyl-L-phenylalanine 1-methyl ester merupakan serbuk kristal berwarna putih, tidak berbau dan memiliki rasa manis. Aspartam digunakan sebagai pemanis pada produk makanan, dan sediaan farmasi.

Gambar 10: struktur kimia aspartam (Cram, 2009)

Aspartam stabil pada kondisi kering. Pada lingkungan lembab, aspartam dapat terdegradasi menjadi L-aspartil-L-fenilalanin dan 3-benzil-6-carboksimethil-2,5-diketopiperazin yang memiliki tingkat kemanisan lebih rendah. Stabilitas aspartam pada larutan dapat ditingkatkan dengan adanya siklodekstrin dan dengan penambahan polietilen glikol 400 (Cram, 2009). Aspartam dapat terdegradasi pada penyimpanan di tempat yang panas.

Aspartam harus disimpan pada pada wadah tertutup baik pada tempat yang kering dan dingin.

f. PEG 4000

PEG atau polietilen glikol merupakan polimer dari etilen oksida. Polietilen glikol 200 – 600 merbentuk cair dan polietilen glikol 1000 ke atas berbentuk padatan pada suhu kamar. PEG 4000 merupakan padatan berwarna putih, dan berbentuk seperti pasta. Polietilen glikol memiliki sifat hidrofilik dan tidak mengiritasi kulit.

Pada sediaan padat, polietilen glikol dengan BM tinggi dapat meningkatkan waktu disintegrasi. Polietilen glikol juga sering dimanfaatkan untuk meningkatkan kelarutan pada komponen yang kurang larut pada air. Polietilen glikol dengan BM 6000 atau 4000 dapat berfungsi sebagai pelicin, walaupun tidak seefektif magnesium stearat. Tablet yang mengandung polietilen glikol bisa membentuk masa yang lengket bila suhu komponen tablet lain meningkat ketika dikempa (Wallick, 2009). Polietilen glikol harus disimpan pada wadah tertutup baik dan disimpan pada tempat yang sejuk dan kering

8. Simplex Lattice Design

Simplex lattice design digunakan untuk mengoptimasi formula pada berbagai jumlah komposisi bahan yang dinyatakan dalam beberapa bagian. Penggunaan simplex lattice design memiliki berbagai keuntungan diantaranya dapat digunakan untuk optimasi campuran bahan sediaan padat, semipadat, atau pelarut. Selain itu, metode ini juga praktis dan cepat karena bukan merupakan penentuan formula dengan coba-coba atau trial and error (Bolton, 1997). Metode ini dapat digunakan untuk menentukan proporsi relatif bahan-bahan dalam formula yang menghasilkan variabel atau respon terbaik (Framana, 2013).

Dalam simplex lattice design, kombinasi disiapkan dengan cara yang mudah dan efisien sehingga data percobaan dapat digunakan untuk memprediksi respon yang berada dalam ruang simplex. Setiap perubahan fraksi salah satu komponen akan mengubah salah satu variabel atau lebih dari fraksi komponen lain. Jumlah dari campuran yang terdiri dari beberapa komponen selalu berjumlah sama.

Semua fraksi dari kombinasi dua campuran dapat dinyatakan sebagai garis lurus. Jika ada 2 komponen (q=2), maka dinyatakan sebagai satu dimensi yang merupakan gambar garis lurus seperti terlihat pada Gambar 12. Titik A menyatakan suatu formula yang hanya mengandung komponen A, titik B menyatakan suatu formula yang hanya mengandung komponen B, sedangkan garis AB menyatakan suatu formula yang mengandung semua kemungkinan campuran komponen A dan B. Sedangkan titik pada nilai 50% menyatakan suatu formula yang mengandung 0,5 bagian A dan 0,5 bagian B. Semakin banyak titik yang digunakan untuk menggambarkan kurva SLD, maka hasil dari prediksi yang diperoleh akan semakin aktual dan menggambarkan respon sebenarnya.

Gambar 12: Simplex lattice design model linier

Gambar 12 merupakan gambar dari kurva simplex lattice design 2 komponen. Kurva 1 pada gambar diatas menunjukkan adanya interaksi yang positif, yaitu masing-masing komponen saling mendukung, kurva 2 menunjukkan bahwa tidak ada interaksi yaitu masing-masing komponen tidak saling mempengaruhi, sedangkan kurva 3 menunjukkan bahwa adanya interaksi negatif , yaitu masing-masing komponen saling meniadakan respon (Armstrong & James, 1996).

Hasil eksperimen digunakan untuk membuat persamaan simplex dimana persamaan ini dapat digunakan untuk memprediksi profil respon. Persamaan simplex lattice design dapat dilihat pada persamaan 2.

Y = a(A) + b(B) + ab(A)(B) ... (2) Dimana Y menyatakan respon atau efek yang dihasilkan, a, b, ab menyatakan koefisien yang dapat dihitung dari percobaan, dan A, B menyatakan fraksi komponen dengan junlah (A) + (B) harus satu bagian. Hasil persamaan dari percobaan merupakan persamaan empiris yang menggambarkan pola respon.

Analisis simplex lattice design dapat dilakukan dengan software Design Expert® 9.0.3.1. Software tersebut nantinya akan mengolah data dan memberikan formula dengan sifat optimum yang perlu diverifikasi. Hasil verifikasi selanjutnya dibandingkan apakah sifat hasil verifikasi berbeda secara bermakna dengan hasil prediksi atau tidak (Framana, 2013).

F. Dasar Teori

Pembentukan senyawa inklusi Natrium Diklofenak-β-siklodekstrin dengan perbandingan 1:1 akan menghasilkan senyawa yang memiliki bioavailabilitas lebih tinggi dengan tingkat kepahitan yang lebih randah dari pada senyawa natrium diklofenak. Hal ini akan menguntungkan karena dapat memperbaiki rasa pahit diklofenak bila dibuat pada sediaan FDT.

Pembuatan FDT natrium diklofenak terinklusi β-siklodekstrin untuk pengobatan arthritis dapat dilakukan dengan menggunakan superdisintegrant crospovidone dan filler binder MCC PH 102. Superdisintegrant secara umum digunakan pada konsentrasi 1-10% sedangkan MCC PH 102 secara umum

digunakan pada konsentrasi 20-90%. Peningkatan konsentrasi superdisintegrant dapat meningkatkan waktu disintegrasi, dan kerapuhan FDT, sedangkan peningkatan kadar MCC PH 102 dapat meningkatkan kekerasan tablet. Oleh karena itu, konsentrasi keduanya perlu dioptimasi untuk mendapatkan sifat fisik kekerasan, kerapuhan, dan waktu disintegrasi optimum.

Konsentrasi optimum kombinasi dari crospovidone dan MCC 102 akan menghasilkan FDT dengan sifat fisik optimum yang dipersyaratkan dalam farmakope. Kombinasi optimum dapat diperoleh dengan metode simplex lattice design dengan software design expert. Pembentukan kompleks NaDCF-BSD dapat meningkatkan nilai rasa FDT natrium diklofenak.

G. Hipotesis

Peningkatan kadar crospovidone sebagai superdisintegrant dapat meningkatkan waktu disintegrasi, dan meningkatkan kerapuhan fast disintegrating tablet natrium diklofenak terinklusi β-siklodekstrin. Peningkatan kadar MCC PH 102 dapat mengurangi kerapuhan dan meningkatkan kekerasan fast disintegrating tablet natrium diklofenak terinklusi β-siklodekstrin.

Pada perbandingan crospovidone dan MCC PH 102 tertentu pada sediaan fast disintegrating tablet akan memberikansifat fisik optimum meliputi kekerasan, kerapuhan, waktu disintegrasi, waktu pembasahan, rasio absorbsi air, dan disolusi yang sesuai dengan persyaratan dalam farmakope.

Pembuatan FDT natrium diklofenak terinklusi β-siklodekstrin akan menghasilkan FDT dengan rasa yang lebih baik dari pada FDT natrium diklofenak tanpa inklusi.