LAMPIRAN

Lampiran 1. Perhitungan kebutuhan bahan baku papan partikel Ukuran papan : 25 cm x 25 cm x 1 cm

Kebutuhan perekat =

108

Spilasi perekat (10%) =

Lampiran 2. Nilai sifat fisis papan partikel Perlakuan Ulangan Kerapatan

(gr/cm3)

Kadar air (%)

Daya serap air Pengembangan tebal (%)

3 0,48 10,19 1,47 1,51 1,60 1,62 12,59 13,52 15,09 16,20 rata-rata 0,52 10,12 0,99 1,13 1,23 1,26 11,26 13,62 15,69 16,59

10% 1 0,58 10,27 0,80 0,93 1,00 1,05 12,30 15,93 18,75 19,96

2 0,59 10,20 0,97 1,06 1,14 1,17 12,50 14,94 17,80 18,54

3 0,56 10,82 0,86 0,94 1,02 1,06 11,96 14,18 17,04 18,31

rata-rata 0,57 10,43 0,88 0,98 1,05 1,09 12,25 15,01 17,86 18,93

12% 1 0,59 9,24 0,57 0,68 0,75 0,79 7,38 10,44 11,39 12,87

2 0,57 9,89 0,65 0,73 0,80 0,84 6,71 9,56 11,29 11,90

3 0,57 9,76 0,98 1,02 1,11 1,14 11,34 13,18 16,96 17,36

Lampiran 3. Nilai sifat mekanis papan partikel

Perlakuan Ulangan Internal Bond Kadar perekat Ukuran partikel

Lampiran 4. Hasil sidik ragam kerapatan papan partikel

Lampiran 5. Hasil sidik ragam kadar air papan partikel

Source Type III Sum

Lampiran 6. Hasil sidik ragam daya serap air papan partikel

Lampiran 7. Hasil sidik ragam pengembangan tebal papan partikel

Source Type III Sum

of Squares df Mean Square F Sig.

Ukuranpartikel .012 2 .006 12.241 .000

Kadarperekat .005 2 .002 4.752 .022

Ukuranpartikel * kadarperekat

.003 4 .001 1.489 .247

Error .009 18 .001

Total .559 27

Lampiran 8. Hasil sidik ragam keteguhan rekat internal (IB) papan partikel

Source Type III Sum

of Squares df Mean Square F Sig.

Ukuranpartikel 10.996 2 5.498 5.684 .012

Kadarperekat 1.019 2 .510 .527 .599

Ukuranpartikel * Kadarperekat

2.170 4 .542 .561 .694

Error 17.409 18 .967

Lampiran 9. Hasil sidik ragam keteguhan patah (MOR) papan partikel

Source Type III Sum

of Squares df Mean Square F Sig.

Ukuranpartikel 2796.123 2 1398.062 6.377 .008

Kadarperekat 3474.720 2 1737.360 7.925 .003

Ukuranpartikel * kadarperekat

644.946 4 161.237 .735 .580

Error 3946.226 18 219.235

Total 70842.155 27

Lampiran 10. Hasil sidik ragam keteguhan lentur (MOE) papan partikel

Source Type III Sum

of Squares df Mean Square F Sig.

Ukuranpartikel 2.3727 2 1.1867 4.323 .029

Kadarperekat 5.4217 2 2.7117 9.878 .001

Ukuranpartikel * kadarperekat

6815881.456 4 1703970.364 .621 .653

Error 4.9397 18 2744003.802

Lampiran 11. Foto penelitian

Pengkondisian papan partikel selama 14 hari

Pemotongan contoh uji dengan menggunakan bandsaw

DAFTAR PUSTAKA

Achmadi, S.S. 1990. Kimia Kayu. Departemen Pendidikan dan Kebudayaan Direktorat Jenderal Pendidikan Tinggi Pusat Antar Universitas Ilmu Hayat Institut Pertanian Bogor. Bogor.

Azhar, I. 2009. Potensi Pemanfaatan Limbah Batang Sawit Sebagai Pengganti Papan Partikel di Sumatera Utara. Tesis. Sekolah Pasca Sarjana Universitas Sumatera Utara. Medan.

Bakar, E.S. 2003. Kayu Sawit sebagai Subtitusi Kayu dari Hutan Alam.Forum Komunikasi Teknologi dan Industri Kayu Vol 2. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan. IPB.

[BSN] Badan Standardisasi Nasional. 1996. Uji Ketahanan Kayu dan Produk Kayu terhadap Organisme Perusak Kayu. Standar Nasional Indonesia 01-7207-1996. Indonesia. Jakarta.

[BSN] Badan Standardisasi Nasional. 2006. Revisi SNI 03-2105-1996, Mutu Papan Partikel- SNI 03-2105-2006. Jakarta.

Fauzi, Y., Y.E. Widyastuti., I. Satyawibawa., I. Hartono. 2002. Kelapa Sawit. Penebar Swadaya. Jakarta.

Hadi, M. 2004. Teknik Berkebun Kelapa Sawit. Adicita Karya Nusa. Yogyakarta. Haygreen, J.G., J.L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Diterjemahkan

Sutjipto, A.H dan Prawirohat M.S. Gadjah Mada University Press. Yogyakarta.

Handaya, R dan T.A. Prayitno. 2004. Pengaruh Jenis dan Jumlah Perekat terhadap Sifat Papan Partikel Limbah Pasahan Kayu Sengon. Prosiding Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) VII. Makasar.

Iswanto, A.H., T. Sucipto., I. Azhar., dan F. Febrianto.2010. Sifat Fisis dan Mekanis Batang Kelapa Sawit (Elaeis guineensis Jacq) Asal Kebun Aek Pancur-Sumatera Utara.Jurnal Ilmu dan Teknologi Hasil Hutan Vol 3 No 1. Fakultas Kehutanan IPB.

Iswanto, A.H., R. Hartono., T. Sucipto., dan K.M. Lubis. 2012. Pengaruh Perlakuan Pendahuluan Partikel terhadap Sifat Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida (UF). Prosiding Seminar Nasional masyarakat Peneliti Kayu Indonesia (MAPEKI) XV 6-7 September. Makasar.

Jamilah, M. 2009. Kualitas Papan Komposit dari Limbah Batang Kelapa Sawit (Elaeis Guineensis Jacq) dan Polyethylene (Pe) Daur Ulang. [Skripsi] Teknologi Hasil Hutan Fakultas Pertanian Universitas Sumatera Utara. Medan.

[KPPU] Komisi Pengawas Persaingan Usaha

tentang Pengambilan Saham Perusahaan PT

Indo Sukses Lestari Makmur oleh PT Minamas Gemilang Nomor A20112. Diakses tanggal 31 Oktober 2012.

Maloney, T.M. 1993. Modern Particle Board and Dry Process Fiberboard Manufacturing. Miller Freeman, inc Sanfransisco Javans Agrie.

Massijaya, M.Y. 1997. Development of Board Made From Waste Newspaper.

Dissertation at Tokyo University. Tokyo. Japan. Unpublished.

Nababan, R.A. 2013. Pengaruh Suhu dan Waktu Pengempaan Terhadap Sifat Fisis, Mekanis dan Ketahanan Rayap Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida. [Skripsi] Fakultas Pertanian Program Studi Kehutanan Universitas Sumatera Utara. Medan Puspita, R. 2008. Papan Partikel tanpa Perekat Sintetis (Binderless Particle

Board) dari Limbah Industri Penggergajian. [Skripsi] Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Roza, I. 2009. Pengaruh Perbedaan Proses Penyediaan Serat dengan Cara Mekanis Limbah Tandan Kosong Sawit terhadap Papan Serat. Sainstek Vol XII No 1. Fakultas Kehunan Universitas Muhammadiyah. Sumatera Barat.

Ruhendi, S., D.N. Koroh., F.A Syamani., H. Yanti., Nurhaida., S. Saad., dan T. Sucipto. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Santoso, A dan M.I, Iskandar. 2009. Kualitas Papan Partikel dari Limbah Batang Jagung yang Menggunakan Perekat Urea Formaldehida. Prosiding Simposium Nasional I Forum Teknologi Hasil Hutan (FTHH). Fakultas Kehutanan Institut Pertanian Bogor.

Sumardi, I., A. Darwis., dan I. Hadian. 2004. Pengaruh Kerapatan dan Ukuran Partikel terhadap Sifat Fisis dan Mekanis Papan Partikel Kayu Suren (Toona Sureni Merr). Prosiding Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) VII. Makasar.

Sutigno, P. 2000. Mutu Papan Partikel dari Tandan Kosong Sawit.Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan. Bogor.

Widarmana, S. 1977. Panil-panil berasal dari Kayu sebagai Bahan Bangunan. Prosiding Seminar Persaki di Bogor, 23-24 Juni 1977. hal 79. Pengurus Pusat Persaki.

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan dari bulan Juni 2012 sampai dengan Juni 2013. Persiapan bahan baku dan pengujian sifat fisis papan partikel dilakukan di Workshop dan Laboratorium Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara. Sedangkan pengujian sifat mekanis papan partikel dilakukan di Laboratorium Keteknikan Kayu Fakultas Kehutanan, Institut Pertanian Bogor.

Bahan dan alat

Bahan yang digunakan yaitu partikel batang kelapa sawit, perekat urea formaldehida dan parafin. Alat yang digunakan dalam penelitian yaitu parang/golok, chainsaw, mesin serut, alat pencampur (blender), oven, kempa panas, drum, saringan berukuran 20, 35dan 50 mesh, mesin penggiling, pencetak, kalifer, spray gun, plat besi, kertas teflon, penyangga (sticker), mikrometer sekrup, timbangan digital, gergaji pita (bandsaw), alat tulis, mesin uji universal (UTM) merk Instron dan kamera digital.

Prosedur Penelitian

1. Persiapan bahan baku

Tanaman kelapa sawit yang tidak produktif lagi ditebang dengan chainsaw

kebutuhan yaitu 20, 35 dan 50 mesh. Kemudian partikel tersebut dikeringkan hingga kadar air 5%.

2. Pencampuran (blending) partikel dengan perekat

Partikel dicampur dengan perekat urea formaldehida (UF) dan parafin sebanyak 1% dari kadar perekat. Pencampuran dilakukan di dalam alat pencampur

(blender) menggunakan spray gun dengan kadar perekat UF sebanyak 8, 10 dan 12%.

3. Pembentukan lembaran papan (mat forming)

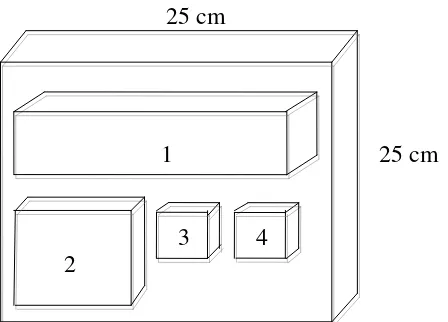

Partikel yang telah dicampur dengan perekat urea formaldehida (UF) dimasukkan ke dalam frame besi yang dial. Lembaran papan yang dibuat berukuran 25 x 25 x1cm3 dengan target kerapatan 0,7 g/cm3.

4. Pengempaan panas (hot pressing)

Setelah lembaran terbentuk, kemudian diletakkan di atas kempa panas pada suhu 130°C, tekanan 25 kgf/cm2 selama 10 menit sampai ketebalan yang diinginkan yaitu ketebalan 1 cm.

5. Pengkondisian (conditioning)

Papan yang baru dibentuk dengan mesin kempa panas masih lunak dan rentan terhadap kerusakan. Maka dari itu perlu dilakukan pengkondisian selama 14 hari pada suhu kamar untuk menyeragamkan kadar air lembaran papan partikel dengan menggunakan penyangga (sticker) antar papan partikel.

6. Pemotongan contoh uji

25 cm

1 25 cm

3 4 2

Gambar 1. Pembagian contoh uji papan partikel Keterangan:

1 = contoh uji modulus lentur dan modulus patah (5 cm x 20 cm x 1 cm) 2 = contoh uji kerapatan dan kadar air (10 cm x10 cm x 1cm)

3 = contoh uji pengembangan tebal dan daya serap air (5 cm x 5cm x 1cm) 4 = contoh uji keteguhan rekat internal (5 cm x 5cm x 1cm)

7. Pengujian Papan Partikel

Gambar 2 menunjukkan bagan alir prosedur penelitian papan partikel dari batang sawit.

Gambar 2. Bagan alir penelitian Batang sawit

Dipotong menjadi balok dengan ukuran 50 cm x 10 cm x 5cm

Penyerutan menjadi partikel

Penggilingan dan penyaringan dengan saringan 20, 35 dan 50 mesh

Pengeringan hingga kadar air 5%

Pencampuran partikel dengan perekat UF (kadar perekat 8%, 10%, dan 12%) dan parafin 1% dari kadar perekat

Pembentukan lembaran papan dengan ukuran dimensi 25 cm x 25 cm x 1 cm3 dan kerapatan 0,7 g/cm3

Pengempaan dengan suhu 130 0C dengan tekanan 25 kgf/cm2 selama 10

Pengkondisian selama 14 hari menit dan dilakukan pemotongan contoh uji

Pengujian kualitas berdasarkan standar SNI 03-2105-2006

Pengujian sifat fisis yaitu kerapatan, kadar air, daya serap air, dan pengembangan tebal

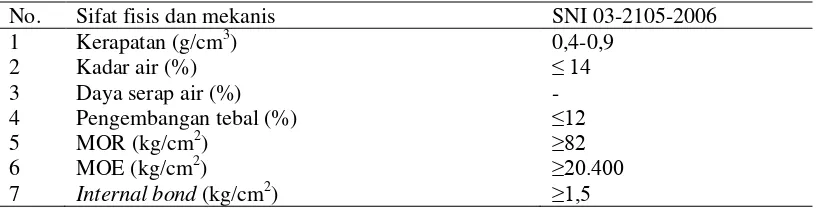

Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-200 dapat dilihat pada Tabel 2.

Tabel 2. Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006

No. Sifat fisis dan mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,4-0,9

2 Kadar air (%) ≤ 14

3 Daya serap air (%) -

4 Pengembangan tebal (%) ≤12

5 MOR (kg/cm2) ≥82

6 MOE (kg/cm2) ≥20.400

7 Internal bond (kg/cm2) ≥1,5

Pengujian Sifat Fisis 1. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm x 1cm ditimbang beratnya (M), lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh ujinya (V). Pengukuran ini dilakukan pada dimensi panjang dan lebar sebanyak 2 titik pengukuran serta dimensi tebal sebanyak 4 titik pengukuran. Nilai kerapatan dihitung dengan rumus:

Kerapatan (gr/cm3) = M/V 2. Kadar air (KA)

Nilai kadar air dihitung dengan rumus:

KA (%) = BA – BKO BKO

x 100

3. Daya serap air (DSA)

Contoh uji daya serap air berukuran 5 cm x 5 cm x 1 cm ditimbang berat awal (B1). Selanjutnya contoh uji direndam dalam air dingin selama 2, 6, 12 dan 24 jam, selanjutnya ditiriskan dan ditimbang berat akhir (B2). Nilai daya serap air dihitung dengan rumus:

DSA (%) = B2 – B1 B1

x 100

4. Pengembangan tebal (PT)

Contoh uji pengembangan tebal berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya serap air. Contoh uji dalam kondisi kering udara diukur rata-rata dimensi tebal awal pada 4 titik pengukuran (T1). Selanjutnya contoh uji direndam dalam air dingin selama 2, 6, 12 dan 24 jam, lalu diukur kembali rata-rata dimensi tebal akhir pada 4 titik pengukuran (T2). Nilai pengembangan tebal dihitung dengan rumus:

PT (%) = T2 - T1

T1

x 100

Pengujian Sifat Mekanis

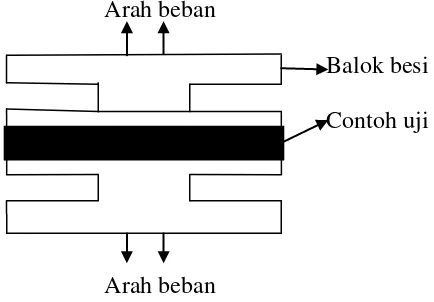

1. Keteguhan rekat internal (internal bond)

selama 24 jam dan. Kedua blok besi ditarik tegak lurus permukaan contoh uji sampai beban maksimum menggunakan UTM merk Instron. Cara pengujian keteguhan rekat internal dapat dilihat pada Gambar 3.

Arah beban

Balok besi Contoh uji

Arah beban

Gambar 3. Pengujian keteguhan rekat internal Nilai keteguhan rekat dihitung dengan rumus:

IB = A

P Keterangan:

IB = keteguhan rekat internal (kg/cm2) P = beban maksimum (kg)

A = luas permukaan contoh uji (cm) 2. Keteguhan patah (MOR)

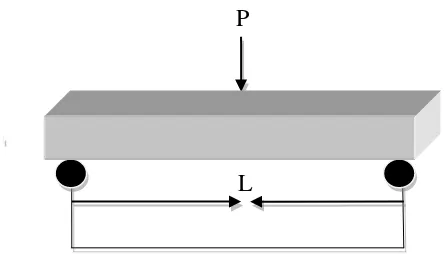

P

L

Gambar 4. Cara pengujian MOR dan MOE Nilai MOR dihitung dengan rumus:

MOR = 2bh2

3 P L

Keterangan:

MOR = modulus patah (kg/cm2) P = beban maksimum (kgf) L = jarak sangga (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm)

4. Modulus lentur (MOE)

Pengujian modulus lentur dilakukan bersama-sama dengan pengujian modulus patah, sehingga contoh ujinya sama. Pada saat pengujian MOE dicatat besarnya defleksi yang terjadi pada setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus:

MOE =

4 x ∆Υbh3

∆ P x L3

Keterangan:

MOE = modulus lentur (kg/cm2)

∆P = perubahan beban yang digunakan (kgf) L = jarak sangga (cm)

∆Υ = perubahan defleksi pada setiap perubahan beban (cm) b = lebar contoh uji (cm)

Analisis Data

Analisis data diperlukan untuk mengetahui pengaruh ukuran partikel, kadar perekat, dan interaksi antara ukuran partikel dengan kadar perekat pada papan partikel dari BKS. Pada penelitian ini digunakan rancangan acak lengkap (RAL) faktorial dengan 2 faktor yaitu: ukuran partikel (20, 35 dan 50 mesh) dan kadar perekat (8, 10, dan 12%) dengan ulangan yang dipakai sebanyak 3 kali sehingga papan partikel yang dibuat sebanyak 27 buah.

Model linier dari rancangan tersebut adalah sebagai berikut:

Υijk = µ + αi+ βj + (αβ)ij + Σijk Keterangan:

Υijk = pengamatan ukuran partikel ke-i, kadar perekat ke-j dan ulangan ke-k µ = rataan umum/nilai tengah

αi = pengaruh ukuran partikel ke-i

βj = pengaruh kadar perekat ke-j

(αβ)ij = pengaruh interaksi antara ukuran partikel ke-i dengan kadar perekat ke-j

Σijk = pengaruh acak (galat) percobaan ke-i dengan kadar perekat ke-j pada ulangan ke-k

HASIL DAN PEMBAHASAN

Sifat Fisis

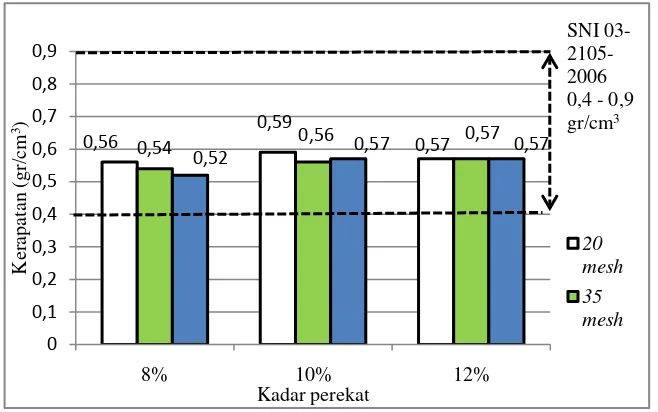

a. Kerapatan

Kerapatan papan partikel yang dihasilkan berkisar 0,52 - 0,59 gr/cm3. Rekapitulasi nilai rata-rata kerapatan dapat dilihat pada Gambar 5 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 5. Grafik rata-rata kerapatan papan partikel

Nilai kerapatan yang paling tinggi terdapat pada ukuran partikel 20 mesh

dengan kadar perekat 10% yaitu 0,59 gr/cm3 sedangkan yang terendah pada papan partikel dengan ukuran partikel 50 mesh dengan kadar perekat 8% yaitu 0,52 gr/cm3. Meskipun nilai kerapatan yang dihasilkan rendah namun memenuhi standar di mana nilai kerapatan berdasarkan SNI 03-2105-2006 berkisar 0,4 – 0,9 gr/cm3.

Gambar 5 menunjukkan ukuran partikel dan kadar perekat mempengaruhi kerapatan suatu papan partikel. Semakin besar ukuran partikel maka kerapatannya semakin tinggi dan kadar perekat yang tinggi menghasilkan ikatan rekat yang

kuat. Berdasarkan pernyataan Sumardi, dkk (2004) bahwa kerapatan yang tinggi dihasilkan dari ukuran partikel yang besar. Hal ini terjadi karena kekompakan partikel penyusun lebih baik selain itu pelaburan partikel lebih merata pada partikel lebih besar dibandingkan partikel kecil.

Nilai rata-rata kerapatan yang dihasilkan masih belum memenuhi kerapatan yang ditargetkan yaitu 0,7 gr/cm3. Meskipun belum mencapai target, papan yang dihasilkan sudah termasuk papan partikel dengan kerapatan sedang. Maloney (1993) membagi kerapatan papan partikel menjadi 3 golongan yaitu kerapatan rendah dengan nilai kerapatan < 0,4 gr/cm3, kerapatan sedang dengan nilai kerapatan 0,4 – 0,8 gr/cm3 dan kerapatan tinggi dengan nilai kerapatan > 0,8 gr/cm3.

Bila dibandingkan dengan penelitian Nababan (2013), nilai kerapatan yang dihasilkan berkisar 0,74 – 0,78 gr/cm3 dengan perlakuan waktu dan suhu kempa yang sama. Maka nilai kerapatan yang dihasilkan lebih tinggi dibandingkan penelitian ini. Hal ini dapat dipengaruhi oleh kondisi mesin kempa yang belum stabil sehingga proses pematangan papan partikel belum tercapai.

Analisis ragam pada Lampiran 4 menunjukkan bahwa nilai kerapatan yang dihasilkan tidak signifikan terhadap interaksi antara ukuran partikel dan kadar perekat. Demikian juga dengan ukuran partikel dan kadar perekat tidak berpengaruh nyata terhadap nilai kerapatan yang ditargetkan.

b. Kadar air

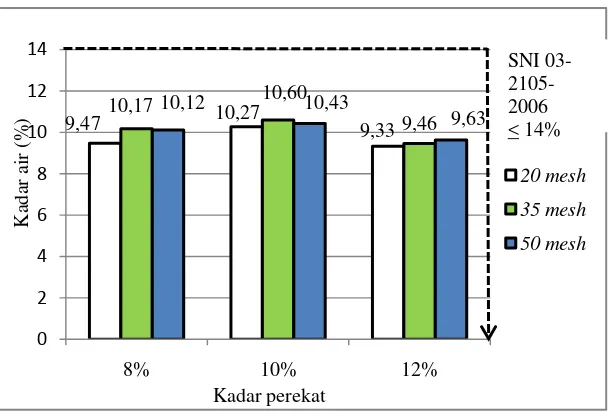

Gambar 6. Grafik rata-rata kadar air papan partikel

Nilai kadar air tertinggi terdapat pada ukuran partikel 35 mesh dengan kadar perekat 10% sebesar 10,6% dan terendah terdapat pada ukuran partikel 20

mesh dan kadar perekat 12% yakni 9,33%. Nilai kadar air yang dihasilkan memenuhi standar SNI 03-2105-2006 yaitu < 14%.

Kadar air akan semakin rendah apabila perekat yang digunakan semakin banyak karena terjadinya ikatan antara partikel dengan perekat sehingga ruang masuk dan keluar air pada papan partikel semakin rendah. Menurut Haygreen dan Bowyer (1996), kadar air papan partikel bergantung pada kondisi udara di sekelilingnya karena papan partikel terdiri dari bahan berlignoselulosa yang bersifat higroskopis sehingga akan menyerap dan mengeluarkan uap air dari atau ke udara sekelilingnya.

Nilai kadar air dapat dipengaruhi oleh beberapa faktor antara lain kerapatan, kadar perekat dan ukuran partikel. Kerapatan yang tinggi akan menyebabkan kadar air yang rendah dan nilai kerapatan yang rendah maka kadar air yang dihasilkan tinggi. Kadar perekat yang semakin banyak akan menyebabkan kadar air semakin rendah. Hal ini didukung dengan pernyataan

Widarmana (1977) dalam Roza (2009) bahwa kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan karena kontak antara partikel akan semakin rapat sehingga air akan sulit untuk masuk diantara partikel kayu. Selain itu, ukuran partikel yang semakin besar maka nilai kadar air semakin rendah.

Berdasarkan hasil analisis ragam menunjukkan bahwa faktor kadar perekat berpengaruh nyata sedangkan ukuran partikel dan interaksi antara keduanya tidak berpengaruh nyata terhadap kadar air (Lampiran 5). Hal ini berarti hanya kadar perekat yang berpengaruh nyata. Berdasarkan Gambar 6 maka kadar perekat optimal yakni 8% karena hasil yang ditunjukkan tidak berbeda jauh dengan kadar perekat 10% dan 12% sehingga untuk menghemat biaya produksi maka kadar perekat terendah yang digunakan. Hal ini sesuai dengan pernyataan Massijaya (1997) bahwa semakin tinggi kadar perekat yang digunakan maka kualitas papan partikel semakin baik, namun karena pertimbangan biaya produksi, biasanya kadar perekat yang digunakan untuk produk papan partikel tidak lebih dari 12 %.

c. Daya serap air

Gambar 7. Grafik rata-rata daya serap air papan partikel

Gambar 7 menunjukkan grafik daya serap air yang semakin meningkat seiring dengan semakin lama papan direndam maka kondisi papan semakin kembang. Hal ini terjadi karena sifat papan yang higroskopis sehingga mempermudah keluar dan masuknya air ke dalam papan.

Nilai daya serap air pada SNI 03-2105-2006 tidak disyaratkan akan tetapi perlu dilakukan pengujian daya serap air untuk menentukan kelayakan penggunaan papan partikel. Daya serap air yang rendah maka pengembangan tebal juga rendah. Ukuran partikel yang besar akan menyebabkan daya serap air rendah karena semakin besar ukuran partikel maka permukaan papan partikel akan semakin sempit dan padat sehingga rongga partikel untuk keluar dan masuk air akan menjadi sulit.

Selain itu kadar perekat juga mempengaruhi daya serap air, apabila kadar perekat banyak maka daya serap air akan mengalami penurunan. Hal ini disebabkan rongga partikel yang telah diselubungi perekat dan adanya ikatan antara partikel dan perekat sehingga air sulit untuk masuk ke rongga tersebut.

0

Kadar perekat dan ukuran partikel

2 jam

6 jam

12 jam

24 jam

Menurut Sumardi dkk (2004) bahwa pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil.

Hasil analisis ragam pada Lampiran 6 menunjukkan bahwa interaksi tidak berpengaruh nyata. Demikian juga dengan ukuran partikel dan kadar perekat yang dihasilkan tidak berpengaruh nyata.

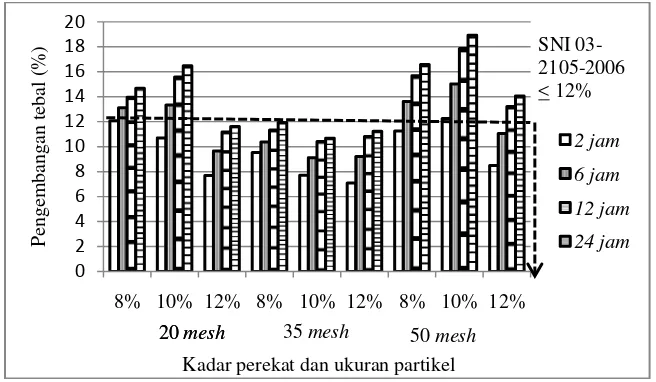

d. Pengembangan tebal

Sifat pengembangan tebal papan partikel merupakan salah satu sifat fisis yang akan menentukan penggunaan suatu papan untuk keperluan interior atau eksterior. Nilai pengembangan tebal selama perendaman 2, 6, 12 dan 24 jam dapat dilihat pada Gambar 8. Nilai pengembangan tebal yang dihasilkan pada setiap jam sekitar 7,09 – 18,69%.

Gambar 8. Grafik rata-rata pengembangan tebal papan partikel

Bila dilihat pada Gambar 8 semakin lama dilakukan perendaman maka dimensi tebal papan partikel semakin besar dan dapat menyebabkan papan menjadi hancur. Papan partikel ini tidak cocok untuk penggunaan ekterior akan tetapi cocok untuk penggunaan interior.

0

Kadar perekat dan ukuran partikel

Berdasarkan SNI 03-2105-2006 bahwa nilai pengembangan tebal yang dipersyaratkan yakni < 12%, pada Gambar 8 menunjukkan ukuran mesh yang memenuhi standar yakni 35 mesh dengan nilai pengembangan tebal berkisar 7,09 – 11,93%. Hal ini menunjukkan ukuran partikel yang semakin besar menghasilkan nilai pengembangan tebal yang semakin kecil.

Gambar 8 menunjukkan adanya perbedaan nilai pengembangan tebal yang dapat dipengaruhi kadar perekat, bila dilihat dari grafik tersebut bahwa kadar perekat 12% memiliki pengembangan tebal yang lebih rendah dibandingkan 10% dan 8%. Hal ini menunjukan bahwa dengan semakin tinggi kadar perekat maka pengembangan tebal semakin rendah.

Hasil analisis ragam menunjukkan bahwa interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata sehingga tidak dilakukan uji lanjutan

(Duncan Multi Range). Namun ukuran partikel dan kadar perekat berpengaruh nyata terhadap nilai pengembangan tebal (Lampiran 7). Maka ukuran partikel dan kadar perekat optimal yakni 35 mesh dan 12%.

Sifat Mekanis

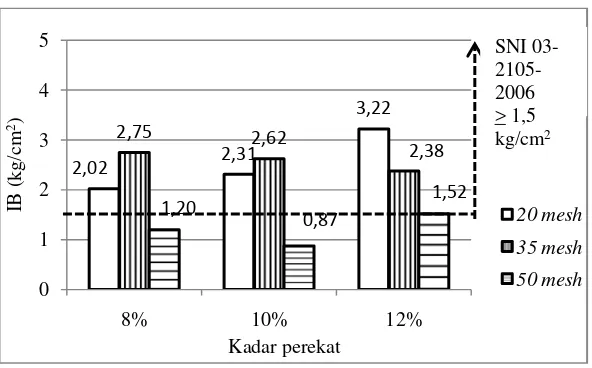

a. Keteguhan Rekat Internal (Internal bond)

Gambar 9. Grafik rata-rata keteguhan rekat internal (IB) papan partikel Nilai keteguhan rekat internal terendah yakni 0,87 kg/cm2 pada ukuran partikel 50 mesh dengan kadar perekat 10%. Nilai keteguhan rekat internal tertinggi yakni 3,22 kg/cm2 pada ukuran partikel 20 mesh dengan kadar perekat 12%.

Gambar 9 menunjukkan nilai keteguhan rekat internal dapat dipengaruhi oleh ukuran partikel dan kadar perekat. Nilai keteguhan rekat internal semakin tinggi seiring dengan semakin besarnya ukuran partikel dan kadar perekat yang semakin banyak.

Berdasarkan SNI 03-2105-2006 bahwa nilai keteguhan rekat internal yang tidak memenuhi standar terletak pada ukuran partikel 50 mesh. Hal ini menunjukkan adanya pengaruh kadar perekat terhadap nilai keteguhan rekat internal. Hal ini didukung dengan pernyataan Handaya dan Prayitno (2004) bahwa kadar perekat yang semakin banyak maka keteguhan rekat internal semakin tinggi. Demikian juga dengan ukuran partikel yang semakin kecil maka keteguhan rekat internal semakin rendah.

Hasil analisis ragam menunjukkan bahwa interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata sehingga tidak dilakukan uji wilayah berganda (Duncan Multi Range). Demikian juga dengan ukuran partikel dan kadar perekat tidak berpengaruh nyata terhadap nilai keteguhan rekat internal (Lampiran 8).

b. Keteguhan Patah (MOR)

Modulus patah (MOR) merupakan salah satu sifat mekanis yang menunjukkan kekuatan kayu dalam menahan beban. Nilai keteguhan patah yang dihasilkan berkisar antara 23,83 – 81,86 kg/cm2. Rekapitulasi nilai keteguhan patah dapat dilihat pada Gambar 10.

Gambar 10. Grafik rata-rata keteguhan patah (MOR) papan partikel

Nilai keteguhan patah yang terkecil yakni 23,84 kg/cm2 pada ukuran partikel 50 mesh dengan kadar perekat 10%. Sedangkan terbesar yakni 81,86 kg/cm2 pada ukuran partikel 20 mesh dengan kadar perekat 12%. Hal ini menunjukkan ukuran partikel dan kadar perekat yang tinggi akan menghasilkan nilai keteguhan patah yang tinggi dan sebaliknya. Menurut Handaya dan Prayitno

(2004) bahwa semakin tinggi jumlah perekat maka maka keteguhan patah akan semakin meningkat.

Hasil analisis ragam menunjukkan interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata sehingga tidak dilakukan uji wilayah berganda (Duncan Multi Range). Namun ukuran partikel dan kadar perekat berpengaruh terhadap nilai keteguhan patah sehingga ukuran partikel dan kadar perekat optimal yakni 20 mesh dan 8% (Lampiran 9).

c. Modulus elastisitas (MOE)

Keteguhan lentur (MOE) adalah ukuran ketahanan papan partikel menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting jika papan partkel digunakan sebagai bahan konstruksi. Nilai keteguhan lentur yang dihasilkan dapat dilihat pada Gambar 11.

Gambar 11. Grafik rata-rata keteguhan lentur (MOE) papan partikel

Gambar 11 menunjukkan bahwa nilai rata-rata keteguhan lentur berkisar antara 2882,2 – 9221,3 kg/cm2. Nilai keteguhan lentur yang terkecil yakni 2882,2 kg/cm2 pada ukuran partikel 50 mesh dengan kadar perekat 8%. Sedangkan nilai keteguhan lentur terbesar yakni 9221,3 kg/cm2 pada ukuran partikel 20 mesh

dengan kadar perekat 12%. Haygreen dan Bowyer (1996) menyatakan kenaikan jumlah perekat menyebabkan nilai modulus patah, modulus elastisitas dan

internal bond meningkat.

Hasil sidik ragam pada Lampiran 10 menunjukkan interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata terhadap nilai keteguhan lentur sehingga tidak dilakukan uji wilayah berganda (Duncan Multi Range). Sedangkan ukuran partikel dan kadar perekat berpengaruh nyata terhadap nilai keteguhan lentur sehingga direkomendasikan ukuran partikel 20 mesh dengan perekat 8%.

Rekapitulasi Kualitas Papan Partikel

Berdasarkan hasil pengujian sifat fisis dan mekanis papan partikel diperoleh peringkat kualitas papan partikel berdasarkan SNI 03-2105-2006 yang disajikan pada Tabel 3.

Keterangan:

* = memenuhi standar # =tidak memenuhi standar ts =tidak disyaratkan KA =Kadar Air

DSA =Daya Serap Air PT = Pengembangan Tebal IB = Internal Bond

MOR = Modulus of Repture

MOE = Modulus of Elasticity

Berdasarkan Tabel 3 menunjukkan sifat mekanis papan partikel yakni MOR dan MOE tidak memenuhi standar, begitu juga dengan internal bond

sebagian perlakuan masih tidak memenuhi standar sehingga kekuatan mekanis papan partikel masih rendah . Sifat fisis papan partikel yakni kerapatan dan kadar air memenuhi standar. Beberapa papan partikel memiliki pengembangan tebal yang tinggi sehingga stabilitas dimensi papan menjadi rendah.

Papan partikel optimal diperoleh pada perlakuan ukuran partikel 20 mesh

KESIMPULAN DAN SARAN

Kesimpulan

1. Sifat fisis yang memenuhi standar SNI 03-2105-2006 yakni kerapatan, kadar air dan daya serap air sedangkan pengembangan tebal belum memenuhi standar

2. Sifat mekanis yang memenuhi standar SNI 03-2105-2006 yakni keteguhan patah (MOR) dan keteguhan rekat internal (IB) sedangkan keteguhan lentur (MOE) belum memenuhi standar.

3. Ukuran partikel dan kadar perekat terbaik terdapat pada ukuran partikel 35

mesh dengan kadar perekat 8%.

Saran

TINJAUAN PUSTAKA

Sifat-sifat Batang Kelapa Sawit

Kelapa sawit pertama kali diperkenalkan di Indonesia oleh pemerintah kolonial Belanda pada tahun 1848. Ketika itu ada empat batang bibit kelapa sawit yang dibawa dari Mauritius dan Amsterdam dan ditanam di Kebun Raya Bogor. Tanaman kelapa sawit mulai diusahakan dan dibudidayakan secara komersial pada tahun 1911. Perkebunan kelapa sawit pertama berlokasi di Pantai Timur Sumatera (Deli) dan Aceh. Luas areal perkebunannya mencapai 5.123 ha (Fauzi dkk., 2002).

Klasifikasi botani kelapa sawit diuraikan sebagai berikut (Hadi, 2004): Kingdom : Plantae

Divisi : Magnoliophyta Kelas : Liliopsida Ordo : Arecales Famili : Arecaceae Genus : Elaeis

Spesies : Elaeis guineensis Jacq

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat-sifat penting Bagian dalam batang

Tepi Tengah Pusat

Sumber : Bakar (2003).

Berdasarkan penelitian yang dilakukan Iswanto dkk. (2010) bahwa nilai kadar air batang berkisar 219,9-379,4% dengan rata-rata sebesar 311,0% dan nilai berat jenis batang sawit berkisar antara 0,26-0,45 dengan rata-rata sebesar 0,34. Berdasarkan posisi batang arah longitudinal, nilai kadar air semakin menurun dari pangkal ke ujung. Hal ini disebabkan karena jumlah biomassa (berat bahan kayu kering) pada bagian pangkal lebih besar dari bagian tengah dan ujung. Pada posisi batang secara horizontal, kadar air semakin meningkat dari bagian tepi (luar) batang menuju bagian pusat (dalam) batang.

Lebih lanjut Iswanto dkk., (2010) mengemukakan bahwa sifat mekanis batang kelapa sawit memiliki nilai modulus of elasticity (MOE) berkisar antara 19.273,7-45.957,1 kg/cm2, sifat modulus of rupture (MOR) memiliki nilai antara 159,7-401,9 kg/cm2 dan keteguhan tekan sejajar serat memiliki nilai antara 38,8-141,8 kg/cm2. Nilai MOE, MOR dan keteguhan tekan sejajar serat tertinggi berada pada posisi pangkal bagian luar dan terendah pada posisi ujung bagian dalam. Sedangkan nilai keteguhan tarik sejajar serat batang berkisar antara 104,8-344,6 kg/cm2 dan nilai kekerasan batang antara 64,3-137,3 kg/cm2. Nilai keteguhan tarik sejajar serat dan kekerasan batang tertinggi berada pada posisi pangkal bagian luar dan terendah pada posisi tengah bagian dalam.

Urea formaldehida ini larut dalam air dan proses pengerasannya akan terbentuk pola ikatan jaringan (cross-link). Urea formaldehida akan cepat mengeras dengan naiknya temperatur atau turunnya pH. Kelebihan urea formaldehida yaitu warnanya putih sehingga tidak memberikan warna gelap pada waktu penggunaannya, dapat dicampur perekat melamin formaldehida agar kualitas perekatnya lebih baik, harganya relatif lebih murah dibandingkan perekat sintetis lainnya serta tahan terhadap biodeteriorasi dan air dingin. Kekurangan urea formaldehida yaitu kurang tahan terhadap pengaruh asam dan basa serta penggunaannya terbatas untuk interior saja (Ruhendi dkk., 2007).

Sekitar 8% produksi resin UF digunakan dalam perekatan kayu. Rendahnya harga resin, cepatnya pengerasan disbanding resin PF pada suhu yang sama dan pembentukan garis rekat (glue line) yang tak berwarna menyebabkan resin ini menguntungkan dalam industri kayu lapis dan papan partikel. Kerugiannya ialah karena resin UF tidak tahan cuaca. Rendahnya keawetan ini disebabkan oleh adanya gugus amida,-C(O)-N- yang mudah terhidrolisis. Karena itu, perekat resin UF lebih sesuai untuk mebel dan kegunaan lain di dalam ruang,dimana keawetan resin PF tidak diperlukan (Achmadi, 1990).

konsentrasinya di atas 5%. Pada perekat urea formaldehida ada formaldehida yang masih bebas sebanyak 0,3 sampai 1% tergantung jenis perekatnya (Kliwon dan Iskandar, 2004).

Kadar Perekat

Berdasarkan penelitian yang telah dilakukan oleh Santoso dan Iskandar (2009) bahwa kadar perekat yang semakin banyak akan menghasilkan papan partikel yang lebih kompak dengan tingkat kerapatan yang makin tinggi, sehingga mengurangi absorpsivitas partikel kayu terhadap air dan mempersulit masuknya air dari lingkungan. Penelitian yang dilakukan terhadap limbah jagung dengan menggunakan kadar perekat yang berbeda-beda menunjukkan bahwa kadar air papan partikel yang menggunakan perekat sebanyak 14% tidak berbeda nyata dengan 16%.

Kemungkinan dalam proses perekatan, masalah dapat terjadi mulai tahap pengeringan atau pengkondisian kayu untuk persiapan direkat. Cairan yang meninggalkan kayu akan membawa sejumlah kecil ekstraktif. Ketika panas telah digunakan untuk mempercepat pengeringan, banyak ekstraktif yang dapat terlarut, menguap dan lebih banyak lagi yang berpindah. Ekstraktif akan menjadi masalah yang serius dalam perekatan bila terdapat jumlah yang berlebihan. Pada beberapa jenis kayu, kandungan ekstraktif berkisar antara 10-30% membuat kayu tersebut sulit untuk direkat (Ruhendi dkk., 2007).

Bowyer, 1996). Kenaikan jumlah perekat menyebabkan menurunnya nilai penyerapan air dan pengembangan tebal papan serta menaikkan nilai modulus elastisitas, modulus patah, keteguhan tekan sejajar permukaan dan internal bonding papan partikel.

Dalam proses pembuatan papan partikel, faktor yang mempengaruhi adalah perekat, waktu kempa dan suhu kempa. Semakin tinggi suhu kempa yang digunakan, maka pengembangan tebal dan daya serap air semakin rendah, keteguhan lentur dan kekuatan tarik sejajar permukaan semakin tinggi. Semakin tinggi kadar perekat yang digunakan maka kualitas papan partikel semakin baik, namun karena pertimbangan biaya produksi, biasanya kadar perekat yang digunakan untuk produk papan partikel tidak lebih dari 12 % (Massijaya, 1997).

Papan Partikel

Papan partikel adalah suatu papan yang terbuat dari potongan kayu kecil (partikel) atau bahan berlignoselulosa lainnya, yang diikat dengan perekat organik dan dibantu oleh faktor panas, tekanan, waktu, dan lain-lain. Menurut Haygreen dan Bowyer (1996) bahwa bahan baku papan partikel seperti serpih (flake), biskit

(wafer), serbuk gergaji (saw dust), pasahan (saving), tatal (chips), untaian

(strand), kerat (sliver), wool kayu (exelsior).

Menurut Maloney (1993) dalam Puspita (2008), berdasarkan morfologinya partikel yang digunakan sebagai bahan baku dapat dibedakan menjadi :

a)Flakes, dimensinya bervariasi dengan ketebalan antara 0,2-0,5 mm, panjang antara 10-50 mm dan lebar antara 2-2,5 mm. Rasio antara panjang partikel dengan ketebalannya adalah 60-120:1 atau lebih tinggi.

b)Wafers yaitu partikel berukuran besar dan persegi dengan ukuran panjang dan lebar berturut-turut 5 x 5 cm2-7 x 7 cm2 dan tebal antara 0,6-0,8 mm.

c) Strands merupakan partikel yang mirip dengan wafers tapi lebih tipis dan kadang-kadang sedikit lebih panjang.

b) Silvers, berbentuk serpihan dengan tebal sampai 5 mm dan panjang sampai 1,5 cm.

c) Fines, berupa serbuk gergaji atau serbuk hasil pengamplasan.

Menurut Badan Standardisasi Nasional (1996), berdasarkan tujuan penggunaannya papan partikel dibedakan atas tipe I dan tipe II. Tipe I adalah papan partikel untuk penggunaan di luar ruangan yang tahan terhadap cuaca dalam waktu relatif lama. Tipe II adalah papan partikel untuk penggunaan di dalam ruangan. Berdasarkan kuat lenturnya, dibedakan atas tipe 100, 150, dan 200. Tipe 100 adalah papan partikel dengan kuat lentur minimum 80 kg/cm2, tipe 150 dengan kuat lenturnya minimum 130 kg/cm2 dan tipe 200 dengan kuat lenturnya minimum 180 kg/cm2.

Maloney (1993) membagi kerapatan papan partikel ke dalam 3 (tiga) golongan yaitu:

1. Papan partikel kerapatan rendah (low density particleboard), memiliki kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel kerapatan sedang (medium density particleboard), memiliki kerapatan antara 0,4-0,8 g/cm3.

3. Papan partikel kerapatan tinggi (hight density particleboard), memiliki kerapatan lebih dari 0,8 g/cm3.

Ukuran Partikel

Ukuran partikel merupakan salah satu faktor yang berpengaruh terhadap sifat fisik dan mekanik papan partikel. Geometri partikel ini mempengaruhi karakteristik permukaan papan, reaksinya terhadap kelembaban dan sifat-sifat pengerjaanya seperti pemotongan, pengetaman, dan penghalusan. Penerapan ukuran partikel yang pernah dilakukan sebelumnya oleh Okuda dan Sato (2004)

dalam Widyorini (2009), pembuatan papan tanpa perekat dengan menggunakan bahan kenaf inti dan metode pengempaan panas, dengan ukuran partikel 53 μm dan pencampuran dengan ukuran partikel 3,3 mm. Hasil dari penelitian tersebut menunjukkan bahwa semakin kecil ukuran partikel maka akan semakin besar kekuatan rekat internal.

Semakin mengecilnya ukuran partikel penyusun maka nilai sifat fisis khususnya kadar air dan pengembangan tebal semakin rendah. Hasil pengujian sifat mekanis, semakin baik pada tingkat kerapatan yang tinggi dengan ukuran partikel yang lebih besar. Hal ini terjadi karena kekompakan partikel penyusun lebih baik selain itu pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil (Sumardi dkk., 2004).

Pada dasarnya sifat papan partikel dipengaruhi oleh bahan baku kayu pembentuknya, jenis perekat, dan formulasi yang digunakan. Selain itu proses pembuatan papan partikel tersebut mulai dari persiapan bahan baku, pembentukan partikel, pengeringan partikel, pencampuran perekat dengan partikel, proses kempa dan finishingnya (Haygreen dan Bowyer, 1996).

yang rendah. Namun, pada pengujian sifat mekanisnya belum memenuhi standar yang digunakan. Penambahan aditif tersebut mampu meningkatkan sifat fisis papan komposit dari limbah batang sawit.

Menurut Widarmana (1977) dalam Roza (2009) bahwa sifat-sifat papan partikel dapat dipengaruhi oleh beberapa sifat yakni:

a. Kadar air papan partikel

Kadar air papan partikel adalah jumlah air yang masih tinggal di dalam rongga intraseluler dan antar partikel selama proses pengerasan perekat dengan kempa panas. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan karena kontak antara partikel akan semakin rapat sehingga air akan sulit untuk masuk diantara partikel kayu

b. Kerapatan papan partikel

Kerapatan adalah suatu ukuran kekompakan suatu partikel dalam lembaran dan sangat tergantung kerapatan kayu asal yang digunakan dan besarnya tekanan kempa yang diberikan selama proses pembuatan lembaran. Makin tinggi kerapatan papan partikel yang akan dibuat, semakin besar tekanan yang digunakan pada saat pengempaan.

c. Pengembangan tebal

d. Penyerapan air

Faktor-faktor yang mempengaruhi penyerapan air papan partikel adalah adanya saluran kapiler yang menghubungkan antar ruang kosong, volume ruang kosong diantara partikel, luas permukaan partikel yang tidak ditutupi perekat. e. Perekat

PENDAHULUAN

Latar Belakang

Luas perkebunan kelapa sawit di Indonesia setiap tahun mengalami peningkatan. Menurut KPPU (2012), perkebunan kelapa sawit setiap tahun meningkat yaitu tahun 2010 sebesar 8.385.394 ha dan meningkat pada tahun 2012 luasnya diperkirakan menjadi sebesar 9.271.038 ha. Bila dilihat dari masa produktif sawit hanya 25 tahun, maka limbah kelapa sawit yang dihasilkan terutama yang dihasilkan pada saat peremajaan sangat berlimpah dan tidak dimanfaatkan khususnya batang kelapa sawit (BKS).

Menurut Azhar (2009), dalam satu BKS dapat menghasilkan serbuk gergaji basah sebesar 276,81 kg, kayu gergajian sebesar 695,13 m3 dan BKS dalam bentuk log sebesar 1318,14 m3. Apabila serbuk gergaji dijadikan satu lembar papan berukuran 2,44 m x 1,22 m x 1 cm dan kerapatan 0,7 gr/cm3 maka dibutuhkan serbuk gergaji pada kondisi kadar air 10% sebanyak 29.589.392 gr atau 0,03 ton. Jadi satu BKS dapat menghasilkan 8 lembar papan. Jika dalam 1 ha kebun kelapa sawit rata-rata terdapat 110-120 batang maka dapa dihasilkan sekitar 880-960 lembar papan partikel dalam 1 ha kebun kelapa sawit. Maka dari itu, limbah BKS berpotensi menjadi bahan subtitusi kayu solid.

bahan baku untuk papan partikel tidak mensyaratkan bahan baku berkualitas tinggi.

Dalam pembuatan papan partikel tidak terlepas dari penggunaan perekat. Perekat sebagai komponen utama dalam pembuatan papan partikel akan menentukan kualitas papan yang akan dihasilkan. Pada penelitian ini, perekat yang digunakan adalah urea formaldehida (UF). Menurut Ruhendi dkk. (2007), beberapa kelebihan perekat UF antara lain harga lebih murah dibandingkan perekat lain dan warna lebih terang. Penggunaan perekat yang sedikit akan mempengaruhi sifat fisis dan mekanis yang kualitasnya semakin menurun dan penggunaan perekat yang banyak maka menimbulkan pemborosan.

Berdasarkan penelitian Iswanto dkk. (2012), sifat mekanis papan partikel yang menggunakan perekat UF dari limbah BKS terutama sifat Modulus of Repture (MOE) tidak memenuhi persyaratan. Demikian juga dengan pengembangan tebal dan daya serap air yang masih cukup tinggi. Hal ini diduga karena ukuran partikel yang tidak seragam sehingga ketika dilakukan pengempaan masih terdapat rongga antar partikel. Maka dari itu untuk memperbaiki sifat-sifat tersebut, pada penelitian ini dilakukan homogenitas bahan baku yang diharapkan mampu meningkatkan kompaktibilitas yang pada akhirnya dapat meningkatkan kualitas papan partikel yang dihasilkan.

Tujuan Penelitian

Tujuan dari penelitian ini adalah

1. Mengevaluasi ukuran partikel dan kadar perekat UF terhadap sifat fisis papan partikel dari limbah BKS berdasarkan SNI 03-2105-2006.

2. Mengevaluasi ukuran partikel dan kadar perekat UF terhadap sifat mekanis papan partikel dari limbah BKS berdasarkan SNI 03-2105-2006.

3. Mendapatkan ukuran partikel dan kadar perekat UF yang optimum pada papan partikel dari limbah BKS.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi tentang kualitas papan partikel kelapa sawit dan pemanfaatan batang kelapa sawit untuk subtitusi kayu solid sebagai papan partikel.

Hipotesis Penelitian

ABSTRACT

FRISKA SIMATUPANG: The Influence of Particle Size and Content Against Adhesives Physical and Mechanical Properties of Particleboard Waste Oil Palm Trunk with Urea Formaldehyde Adhesive. Supervised by TITO SUCIPTO and

RUDI HARTONO

The waste oil palm trunks has the potential to be used as raw material for the manufacture particleboards as substitute the use of solid wood. Particle sizes used were 20, 35 and 50 mesh with different levels of Urea Formaldehyde adhesive (8%, 10% and 12%). Compression performed with temperature 130 º C with a pressure of 25 kgf/cm2 for 10 minutes. Boards were made with size 25 x 25 x 1 cm3 with density of 0.7 gr/cm3. The study was conducted using a completely randomized design (CRD) factorial. Research results show density of range from 0.52 to 0.59 gr/cm3, moisture content range from 9.33 to 10.43%, from 0.73 to 1.26% water absorption, development of thick 8 0.48 to 18, 93%, internal bond strength (IB) range from 0.87 to 3.22 kg/cm2, Modulus of Repture (MOR) range from 23.84 to 81.86 kg/cm2 and Modulus of Elasticity (MOE) range from 2882.25 to 9221.32 kg/cm2. Density and moisture content meets SNI 03-2105-2006 and thickness swelling and internal bond strength meets SNI 03-2105-2006. But the Modulus of Repture (MOR) and Modulus of Elasticity (MOE) not meet the standards. Results of variance showed that the interaction between the particle size and significant levels of gluten. While the particle size effect to the thickness swelling, internal bond strength, courage and determination of bending and fracture of adhesive levels significantly affected the moisture content, thickness swelling, internal bond strength, modulus of repture and modulus of elasticity. Optimal codition was attained byadhesive content of 8% and particle size of 35 mesh

ABSTRAK

FRISKA SIMATUPANG: Pengaruh Ukuran Partikel dan Kadar Perekat Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida. Dibimbing oleh TITO SUCIPTO dan RUDI HARTONO

Limbah batang kelapa sawit berpotensi untuk dijadikan bahan baku pembuatan papan partikel untuk mensubtitusi penggunaan kayu solid. Ukuran partikel yang digunakan yaitu 20, 35 dan 50 mesh dengan kadar perekat UF yang berbeda (8%, 10% dan 12%). Pengempaan dilakukan dengan suhu 130 ºC dengan tekanan 25 kgf/cm2 selama 10 menit. Papan yang dibentuk dengan ukuran 25 x 25 x 1 cm3 dengan target kerapatan 0,7 g/cm3. Penelitian dilakukan dengan menggunakan rancangan acak lengkap (RAL) faktorial. Hasil penelitian menunjukkan kerapatan berkisar 0,52–0,59 gr/cm3, kadar air berkisar 9,33-10,43%, daya serap air 0,73-1,26%, pengembangan tebal8,48-18,93%, keteguhan rekat internal (IB) berkisar 0,87-3,22 kg/cm2, keteguhan patah (MOR) berkisar 23,84-81,86 kg/cm2 dan keteguhan lentur (MOE) berkisar 2882,25-9221,32 kg/cm2. Kerapatan dan kadar air sudah memenuhi SNI 03-2105-2006 dan sebagian pengembangan tebal dan keteguhan rekat internal sudah memenuhi SNI 03-2105-2006. Namun keteguhan patah dan keteguhan lentur belum memenuhi standar SNI 03-2105-2006. Hasil sidik ragam menunjukkan bahwa interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata. Sedangkan ukuran partikel berpengaruh terhadap pengembangan tebal, keteguhan rekat internal, keteguhan patah dan keteguhan lentur dan kadar perekat berpengaruh nyata terhadap kadar air, pengembangan tebal, keteguhan rekat internal, keteguhan patah dan keteguhan lentur. Hasil penelitian terbaik terdapat pada ukuran partikel 35 mesh dan kadar perekat 8% .

PENGARUH UKURAN PARTIKEL DAN KADAR PEREKAT

TERHADAP SIFAT FISIS DAN MEKANIS PAPAN PARTIKEL

DARI LIMBAH BATANG KELAPA SAWIT DENGAN

PEREKAT UREA FORMALDEHIDA

SKRIPSI

Oleh:

FRISKA SIMATUPANG

081203043/TEKNOLOGI HASIL HUTAN

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

PENGARUH UKURAN PARTIKEL DAN KADAR PEREKAT

TERHADAP SIFAT FISIS DAN MEKANIS PAPAN PARTIKEL

DARI LIMBAH BATANG KELAPA SAWIT DENGAN

PEREKAT UREA FORMALDEHIDA

SKRIPSI

Oleh:

FRISKA SIMATUPANG

081203043/TEKNOLOGI HASIL HUTAN

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Fakultas Pertanian

Uinversitas Sumatera Utara

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul Penelitian : Pengaruh Ukuran Partikel dan Kadar Perekat Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida

Nama : Friska Simatupang

NIM : 081203043

Program Studi : Kehutanan

Disetujui oleh, Komisi Pembimbing:

Tito Sucipto, S.Hut, M.Si Dr. Rudi Hartono, S.Hut, M.Si

Ketua Anggota

Mengetahui,

ABSTRACT

FRISKA SIMATUPANG: The Influence of Particle Size and Content Against Adhesives Physical and Mechanical Properties of Particleboard Waste Oil Palm Trunk with Urea Formaldehyde Adhesive. Supervised by TITO SUCIPTO and

RUDI HARTONO

The waste oil palm trunks has the potential to be used as raw material for the manufacture particleboards as substitute the use of solid wood. Particle sizes used were 20, 35 and 50 mesh with different levels of Urea Formaldehyde adhesive (8%, 10% and 12%). Compression performed with temperature 130 º C with a pressure of 25 kgf/cm2 for 10 minutes. Boards were made with size 25 x 25 x 1 cm3 with density of 0.7 gr/cm3. The study was conducted using a completely randomized design (CRD) factorial. Research results show density of range from 0.52 to 0.59 gr/cm3, moisture content range from 9.33 to 10.43%, from 0.73 to 1.26% water absorption, development of thick 8 0.48 to 18, 93%, internal bond strength (IB) range from 0.87 to 3.22 kg/cm2, Modulus of Repture (MOR) range from 23.84 to 81.86 kg/cm2 and Modulus of Elasticity (MOE) range from 2882.25 to 9221.32 kg/cm2. Density and moisture content meets SNI 03-2105-2006 and thickness swelling and internal bond strength meets SNI 03-2105-2006. But the Modulus of Repture (MOR) and Modulus of Elasticity (MOE) not meet the standards. Results of variance showed that the interaction between the particle size and significant levels of gluten. While the particle size effect to the thickness swelling, internal bond strength, courage and determination of bending and fracture of adhesive levels significantly affected the moisture content, thickness swelling, internal bond strength, modulus of repture and modulus of elasticity. Optimal codition was attained byadhesive content of 8% and particle size of 35 mesh

ABSTRAK

FRISKA SIMATUPANG: Pengaruh Ukuran Partikel dan Kadar Perekat Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida. Dibimbing oleh TITO SUCIPTO dan RUDI HARTONO

Limbah batang kelapa sawit berpotensi untuk dijadikan bahan baku pembuatan papan partikel untuk mensubtitusi penggunaan kayu solid. Ukuran partikel yang digunakan yaitu 20, 35 dan 50 mesh dengan kadar perekat UF yang berbeda (8%, 10% dan 12%). Pengempaan dilakukan dengan suhu 130 ºC dengan tekanan 25 kgf/cm2 selama 10 menit. Papan yang dibentuk dengan ukuran 25 x 25 x 1 cm3 dengan target kerapatan 0,7 g/cm3. Penelitian dilakukan dengan menggunakan rancangan acak lengkap (RAL) faktorial. Hasil penelitian menunjukkan kerapatan berkisar 0,52–0,59 gr/cm3, kadar air berkisar 9,33-10,43%, daya serap air 0,73-1,26%, pengembangan tebal8,48-18,93%, keteguhan rekat internal (IB) berkisar 0,87-3,22 kg/cm2, keteguhan patah (MOR) berkisar 23,84-81,86 kg/cm2 dan keteguhan lentur (MOE) berkisar 2882,25-9221,32 kg/cm2. Kerapatan dan kadar air sudah memenuhi SNI 03-2105-2006 dan sebagian pengembangan tebal dan keteguhan rekat internal sudah memenuhi SNI 03-2105-2006. Namun keteguhan patah dan keteguhan lentur belum memenuhi standar SNI 03-2105-2006. Hasil sidik ragam menunjukkan bahwa interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata. Sedangkan ukuran partikel berpengaruh terhadap pengembangan tebal, keteguhan rekat internal, keteguhan patah dan keteguhan lentur dan kadar perekat berpengaruh nyata terhadap kadar air, pengembangan tebal, keteguhan rekat internal, keteguhan patah dan keteguhan lentur. Hasil penelitian terbaik terdapat pada ukuran partikel 35 mesh dan kadar perekat 8% .

RIWAYAT HIDUP

Penulis dilahirkan di Kota Tebing Tinggi pada 11 Januari 1990 dari almarhum Bapak Elam Simatupang dan Ibu Indrawati Nainggolan. Penulis merupakan anak ketiga dari lima bersaudara.

Tahun 2002 penulis lulus pendidikan di SD N 102083 Pabatu dan pada tahun 2005 penulis lulus SMP N 1 Tebing Tinggi. Pada tahun 2008 penulis lulus dari SMA N 4 Tebing Tinggi dan pada tahun yang sama penulis lulus seleksi masuk Universitas Sumatera Utara melalui jalur Seleksi Nasional Masuk Perguruan Tinggi (SNMPTN). Penulis memilih Program Studi Kehutanan minat Teknologi Hasil Hutan Fakultas Pertanian.

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa yang telah melimpahkan anugerahNya sehingga penelitian ini dapat diselesaikan tepat pada waktunya. Adapun judul hasil penelitian ini adalah “Pengaruh Ukuran Partikel dan Kadar Perekat Terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Sawit dengan Perekat Urea Formaldehida (UF).

Hasil penelitian ini bertujuan untuk mengevaluasi pengaruh ukuran partikel dan kadar perekat terhadap sifat fisis dan mekanis papan partikel dan mendapatkan ukuran partikel dan kadar perekat yang optimal. Hasil penelitian ini diharapkan menghasilkan papan partikel yang berkualitas baik.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Bapak Tito Sucipto, S.Hut, M.Si dan Bapak Dr. Rudi Hartono, S.Hut, M.Si sebagai komisi pembimbing skripsi yang telah membimbing, mendukung, dan memberikan masukan dalam penyelesaian penelitian ini.

2. Bapak Apri Heri Iswanto, S.Hut, M.Si yang telah membantu penulis dalam mengerjakan pengujian sifat mekanis kayu di Laboratorium Keteknikan Kayu Fakultas Kehutanan Institut Pertanian Bogor

3. Ibu Siti Latifah, S.Hut, M.Si, Ph.D sebagai Ketua Program Studi Kehutanan dan Bapak Luthfi Hakim, S.Hut, M.Si sebagai Sekretaris Program Studi Kehutanan serta seluruh staf pengajar yang telah memberikan ilmu dan pengetahuan dan motivasi

5. Abang, kakak, dan adik yakni Constantin Simatupang, Afrita Simatupang, Budi Dermawan Simatupang dan Eva Lusinta Simatupang yang telah membantu baik materi maupun moril serta doa.

6. Teman-teman seperjuangan yakni Lateranita Sembiring, Ruth All Yen Tobing, Ori Yani Siregar, S.Hut, Lensi Mian Sinaga, S.Hut, Janner William Ginting, Zainal Polem, Christine Anastasya Tarigan, Hadyan Tamam Daulay dan seluruh mahasiswa/i Teknologi Hasil Hutan (THH) 2008 yang telah memberikan motivasi, semangat dan dukungan.

7. Teman-teman kos yakni Judika Manik, S.Pd, Maya Pertiwi Sembiring, Dulija Siahaan, Dewi Ratna Hutabarat, Tiana Sitompul yang telah memberikan dukungan, semangat dan doa.

Akhir kata penulis mengucapkan terima kasih. Semoga hasil penelitian ini bermanfaat bagi pembaca.

Medan, Agustus 2013

DAFTAR ISI

Sifat-sifat Batang Kelapa Sawit ... 4Perekat Urea Formaldehida ... 6

Kadar Perekat ... 7

Pengembangan tebal... 28

Sifat Mekanis ... 29

Keteguhan rekat internal (internal bonding) ... 29

Keteguhan patah (Modulus of Repture) ... 31

Keteguhan lentur (Modulus of Elasticity) ... 32

Rekapitulasi Kualitas Papan Partikel ... 33

KESIMPULAN DAN SARAN ... 35

Kesimpulan……… 35

Saran ... 35

DAFTAR PUSTAKA ... 36

DAFTAR TABEL

Hal 1. Sifat-sifat dasar batang kelapa sawit ... 5 2. Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006 18 3. Rekapitulasi kualitas papan partikel dari limbah BKS dengan perekat UF

DAFTAR GAMBAR

Hal

1. Pembagian contoh uji papan partikel ... 16

2. Bagan alir penelitian ... 17

3. Pengujian keteguhan rekat internal ... 20

4. Cara pengujian MOR dan MOE ... 21

5. Grafik rata-rata kerapatan papan partikel ... 23

6. Grafik rata-rata kadar air papan partikel ... 25

7. Grafik rata-rata daya serap air papan partikel... 27

8. Grafik rata-rata pengembangan tebal papan partikel ... 28

9. Grafik rata-rata keteguhan rekat internal(IB) papan partikel ... 30

10. Grafik rata-rata keteguhan patah (MOR) papan partikel ... 31

DAFTAR LAMPIRAN

Hal

1. Perhitungan kebutuhan bahan baku papan partikel ... 38

2. Nilai sifat fisis papan partikel ... 39

3. Nilai sifat mekanis papan partikel sifat fisis ... 39

4. Hasil sidik ragam kerapatan papan partikel ... 40

5. Hasil sidik ragam kadar air papan partikel ... 40

6. Hasil sidik ragam daya serap air papan partikel ... 40

7. Hasil ragam pengembangan tebal papan partikel ... 42

8. Hasil sidik ragam keteguhan rekat internal (IB) ... 43

9. Hasil sidik ragam MOR papan papan partikel ... 44

10. Hasil sidik ragam MOE papan partikel ... 44