PRA RANCANGAN PABRIK

PEMBUATAN SIRUP GLUKOSA DARI PISANG RAJA DENGAN

KAPASITAS PRODUKSI 5.600 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Sarjana Teknik Kimia

OLEH :

VINDOLINA PADANG

NIM : 080405084

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan Syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa atas berkat dan Anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Sirup Glukosa dari Pisang Dengan Kapasitas Produksi 5.600 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat sarjana Teknik Kimia.

Selama mengerjakan Tugas akhir ini penulis banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Iriany, MSi sebagai Dosen Pembimbing I yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

2. Ibu Netti Herlina, MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Ir. Irvan, MSi sebagai Ketua Departemen Teknik Kimia FT USU. 4. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia FT USU.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

7. Dan yang paling istimewa Orang tua penulis yang saya sayangi (S.Padang/H.lubis) yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

8. Buat Abang (Jekmen), Kakak (Vivi,Fitri) dan Adek (Vridayanti) yang memberikan motivasi dan semangat buat penulis.

10.Para senior – senior ‘04, Teman-teman seperjuangan ’08 dan Adik-adik junior stambuk ’09 dan ’10.

11.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Januari 2011 Penulis,

INTISARI

Salah satu upaya peningkatan nilai tambah pada produk pisang adalah memanfaatkan pisang sebagai bahan baku pembuatan sirup glukosa. Selama ini pisang hanya diolah menjadi makanan sereal, gula alkohol, atau makanan ringan lainnya, seperti pisang goreng dan keripik. Hal ini tentunya akan menguntungkan pihak petani pisang karena akan mempermudah bagi pemasaran hasil tanaman dan juga menguntungkan pihak industri. Sirup glukosa didefinisikan sebagai cairan jernih dan kental yang komponen utamanya glukosa yang diperoleh dari proses hidrolisa pati secara enzimatis. Pabrik pembuatan Sirup Glukosa ini ini direncanakan berproduksi dengan kapasitas Produksi 5.600 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Kawasan Industri, Kabupaten Lubuk Lingau, Provinsi Sumatera Selatan, dengan luas areal 10.000 m2. Tenaga kerja yang dibutuhkan 110 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan Sirup Glukosa ini ini adalah sebagai berikut:

• Total Modal Investasi : Rp 62,770,552,997.42,- • Total Biaya Produksi : Rp 37.926.075.701,- • Hasil Penjualan : Rp 89.877.807.360,- • Laba Bersih : Rp 51,951,731,659,- • Profit Margin (PM) : 57,514 %

• Break Even Point (BEP) : 39,345 %

• Return on Investment (ROI) : 40,287 %

• Pay Out Time (POT) : 2,482 tahun • Return on Network (RON) : 67,145 %

• Internal Rate of Return (IRR) : 55,5895 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan Sirup Glukosa ini layak untuk didirikan.

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xi

4.4 Reaktor 2 (R-02) ... IV-2 4.5 Filter Press (FP-01) ... IV-2 4.6 Evaporator (EV-01) ... IV-2 4.7 Cooler 2 (E-102) ... IV-3

DAFTAR TABEL

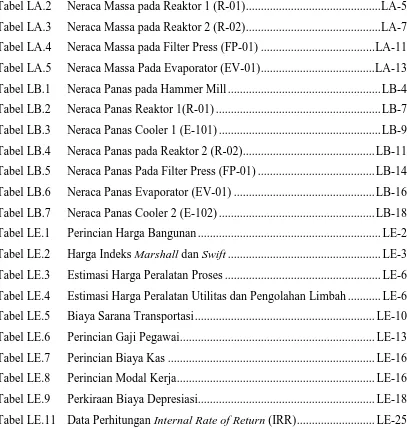

Hal Tabel 1.1 Jumlah Produksi Pisang di Indonesia ... I-1 Tabel 1.2 Perkembangan Impor Sirup Glukosa ... I-2 Tabel 2.1 Kompossisi Pisang raja... II-3 Tabel 2.2 Syarat Mutu Sirup Glukosa ... II-7 Tabel 3.1 Neraca Massa pada Hammer Mill (HM) ... III-1 Tabel 3.2 Neraca Massa pada Reaktor 1 (R-01) ... III-1 Tabel 3.3 Neraca Massa pada Reaktor 2 (R-02) ... III-2 Tabel 3.4 Neraca Massa pada Filter Press (FP) ... III-3 Tabel 3.5 Neraca Massa pada Evaporator (EV-01) ... III-3 Tabel 4.1 Neraca Panas pada Hammer Mill (HM) ... IV-1 Tabel 4.2 Neraca Panas pada Reaktor 1 (R-01) ... IV-1 Tabel 4.3 Neraca Panas pada Cooler 1 (E-101) ... IV-1 Tabel 4.4 Neraca Panas pada Reaktor 2 (R-02) ... IV-2 Tabel 4.5 Neraca Panas pada Filter Press (FP-01) ... IV-2 Tabel 4.6 Neraca Panas pada Evaporator (EV-01) ... IV-2 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

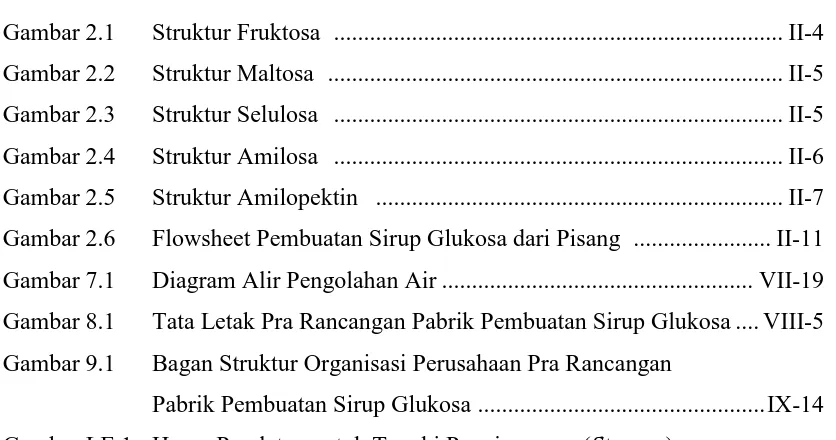

DAFTAR GAMBAR

Hal Gambar 2.1 Struktur Fruktosa ... II-4 Gambar 2.2 Struktur Maltosa ... II-5 Gambar 2.3 Struktur Selulosa ... II-5 Gambar 2.4 Struktur Amilosa ... II-6 Gambar 2.5 Struktur Amilopektin ... II-7 Gambar 2.6 Flowsheet Pembuatan Sirup Glukosa dari Pisang ... II-11 Gambar 7.1 Diagram Alir Pengolahan Air ... VII-19 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Sirup Glukosa .... VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Sirup Glukosa ... IX-14 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

DAFTAR LAMPIRAN

Hal LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Salah satu upaya peningkatan nilai tambah pada produk pisang adalah memanfaatkan pisang sebagai bahan baku pembuatan sirup glukosa. Selama ini pisang hanya diolah menjadi makanan sereal, gula alkohol, atau makanan ringan lainnya, seperti pisang goreng dan keripik. Hal ini tentunya akan menguntungkan pihak petani pisang karena akan mempermudah bagi pemasaran hasil tanaman dan juga menguntungkan pihak industri. Sirup glukosa didefinisikan sebagai cairan jernih dan kental yang komponen utamanya glukosa yang diperoleh dari proses hidrolisa pati secara enzimatis. Pabrik pembuatan Sirup Glukosa ini ini direncanakan berproduksi dengan kapasitas Produksi 5.600 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Kawasan Industri, Kabupaten Lubuk Lingau, Provinsi Sumatera Selatan, dengan luas areal 10.000 m2. Tenaga kerja yang dibutuhkan 110 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan Sirup Glukosa ini ini adalah sebagai berikut:

• Total Modal Investasi : Rp 62,770,552,997.42,- • Total Biaya Produksi : Rp 37.926.075.701,- • Hasil Penjualan : Rp 89.877.807.360,- • Laba Bersih : Rp 51,951,731,659,- • Profit Margin (PM) : 57,514 %

• Break Even Point (BEP) : 39,345 %

• Return on Investment (ROI) : 40,287 %

• Pay Out Time (POT) : 2,482 tahun • Return on Network (RON) : 67,145 %

• Internal Rate of Return (IRR) : 55,5895 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan Sirup Glukosa ini layak untuk didirikan.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan industri yang sedang dilaksanakan di Indonesia sebagai Negara yang sedang berkembang merupakan usaha jangka panjang untuk merombak stuktur perekonomian nasional. Sebagaimana pembangunan yang sedang berjalan saat ini, Indonesia sudah seharusnya menuju era industrialisasi yang lebih menitik beratkan pada sub sektor agrobisnis sesuai dengan kekayaan alam yang dimiliki.

Pembangunan agrobisnis ditingkatkan agar mampu menjamin pemanfaatan hasil pertanian secara optimal dengan memberikan nilai tambah tinggi melalui pengembangan dan penguasaan teknologi pengolahan, melalui keterkaitan yang menguntungkan bagi petani, produsen dengan pihak industri ( GBHN, 1993).

Salah satu produk pertanian yang melimpah di Indonesia adalah pisang. Pada tahun 2005 produksinya sebesar 5.177.607 ton/tahun. Pada tahun 2006 produksi pisang menurun, tetapi pada tahun 2007-2008 produksi pisang semakin meningkat seperti yang ditunjukkan pada Tabel 1.1.

Tabel 1.1 Jumlah Produksi Pisang di Indonesia Tahun Produksi di Indonesia

2005 2006 2007 2008

5177607 5037472 5454226 6004615 Sumber : (Badan Pusat Statistik, 2010)

pihak petani pisang karena akan mempermudah bagi pemasaran hasil tanaman dan juga menguntungkan pihak industri.

Dari tahun ketahun perkembangan impor sirup glukosa semakin meningkat seperti terlihat pada Tabel 1.2.

Tabel 1.2. Perkembangan Impor Sirup Glukosa (Glucose syrup) di Indonesia. Tahun Impor ( ton/tahun )

2001 8248

2002 9751

2003 11105

2004 16140

2005 17357

2006 28809

Sumber : (Badan Pusat Statistik, 2010)

Dari Tabel 1.2 dapat disimpulkan bahwa, besar peluang untuk mendirikan pabrik sirup glukosa, dengan pemanfaatan buah pisang raja sehingga dapat meningkatkan perekonomian negara, khususnya petani pisang.

1.2 Perumusan Masalah

Tanaman pisang sudah lama ditanam para petani hampir di semua daerah di Indonesia yang selama ini dimanfaatkan sebagai bahan makanan. Dengan kandungan karbohidrat yang tinggi maka pisang raja dapat digunakan sebagai bahan baku pembuatan sirup glukosa yang kebutuhannya semakin meningkat dari tahun ketahun. Oleh karena itu perlu dilakukan perancangan pabrik pembuatan sirup glukosa. Usaha tersebut dapat mengurangi ketergantungan impor dan membuka peluang bagi insvestor lainnya dalam mengembangkan industri di Indonesia.

1.3 Tujuan Perancangan

1.4 Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Pisang

Kata pisang berasal dari bahasa Arab. Menurut Linneus pisang dimasukkan ke dalam keluarga Musaceae, untuk memberikan penghargaan kepada Antonius Musa, yaitu seorang dokter pribadi kaisar Romawi (Octaviani Agustinus) yang menganjurkan untuk memakan pisang. Itulah sebabnya dalam bahasa latin, pisang disebut sebagai Musa paradisiacal .

Menurut sejarah, pisang berasal dari Asia Tenggara yang oleh para penyebar agama Islam disebarkan ke Afrika Barat, Amerika Selatan dan Amerika Tengah. Selanjutnya pisang menyebar ke seluruh dunia, meliputi daerah tropis dan subtropis. Negara-negara penghasil pisang yang terkenal di antaranya adalah: Brasilia, Filipina, Panama, Honduras, India, Equador, Thailand, Karibia, Columbia, Mexico, Venezuela, dan Hawai. Indonesia merupakan negara penghasil pisang nomor empat di dunia. Di Asia, Indonesia termasuk penghasil pisang terbesar karena sekitar 50 persen produksi pisang Asia berasal dari Indonesia. Sentra produksi pisang di Indonesia adalah: Jawa Barat (Sukabumi, Cianjur, Bogor, Purwakarta, Serang), Jawa Tengah (Demak, Pati, Banyumas, Sidorejo, Kesugihan, Kutosari, Pringsurat, Pemalang), Jawa Timur (Banyuwangi, Malang), Sumatera Utara (Padangsidempuan, Natal, Samosir, Tarutung), Sumatera Barat (Sungyang, Baso, Pasaman), Sumatera Selatan (Tebing Tinggi, OKI, OKU, Baturaja), Lampung (Kayu Agung, Metro), Kalimantan, Sulawesi, Maluku, Bali dan Nusa Tenggara Barat (Anonim, 2010a).

Tanaman Serbaguna Pisang telah lama akrab dengan masyarakat Indonesia, terbukti dari seringnya pohon pisang digunakan sebagai perlambang dalam berbagai upacara adat. Pohon pisang selalu melakukan regenerasi sebelum berbuah dan mati, yaitu

Dalam satu tandan pisang tanduk terdapat 1 - 7 sisir, sedangkan pada pisang ambon 7 - 17 sisir. Buahnya dapat dimakan langsung atau diolah terlebih dahulu. Pasar pisang di dalam negeri sangat baik karena hampir semua masyarakat kita mengkonsumsi pisang.

Umumnya masyarakat menginginkan pisang yang rasanya manis atau manis sedikit asam, serta beraroma harum. Di pasaran, pisang dijual dengan berbagai tingkatan mutu, dengan harga yang sangat bervariasi satu sama lain.

Pisang dapat dimanfaatkan unt persendian, mengurangi gejala radang sendi. Pisang merupakan makanan kaya kalium, penurun tekanan darah, mengurangi resiko terjadinya peningkatan tekanan

darah da

2.2 Jenis-jenis pisang

Berdasarkan manfaatnya bagi kepentingan manusia, pohon pisang dibedakan atas tiga macam, yaitu :

1. Pisang serat (noe. Musa texstiles)

Pisang serat adalah tanaman pisang yang tidak diambil buahnya tetapi diambil seratnya. Pada awal abad 16, pigatotta menerangkan bahwa penduduk asli daerah cebu, Filipina, memanfaatkan serat pisang manila ini untuk bahan pakaian. Karenanya pisang ini dinamakan musa tekstil.

2. Pisang hias (heliconia indica lamek)

3. Pisang buah (musa paradisiacal L.)

Pisang jenis ini sudah tidak asing lagi bagi kita karena banyak ditemui. Pisang buah dapat dibedakan menjadi 4 golongan. Golongan pertama adalah yang dapat dimakan langsung setelah masak, misalnya pisang kepok, pisang jus susu, pisang hijau, pisang emas, pisang raja, dan sebagainya. Golongan kedua dapat dimakan setelah diolah terlebih dahulu, misalnya pisang tanduk, pisang oli, pisang kapas, pisang bangkahulu, dan sebagainya. Golongan ketiga adalah pisang yang dapat dimakan langsung setelah masak maupun diolah dahulu, misalnya pisang kepok dan pisang raja. Sedangkan golongan keempat adalah pisang yang dapat dimakan sewaktu masih mentah. Pisang ini adalah pisang kelutuk (pisang batu) biasanya pisang ini dibuat rujak sewaktu masih muda.

2.3 Karakteristik pisang Raja

Pisang jenis ini tangkai buahnya terdiri atas 6 sisir yang masing-masing terdiri 15 buah. Berat 1 buah pisang sekitar 92 g dengan panjang 12-18 cm dan diameter 3,2 cm. bentuk buahnya melengkung dengan bagian pangkal bulat. Warna daging buahnya kuning kemerahan tanpa biji. Empulur buahnya nyata dengan tekstul kasar. Rasanya manis. Lama tanaman berbunga sejak anakan adalah 14 bulan.

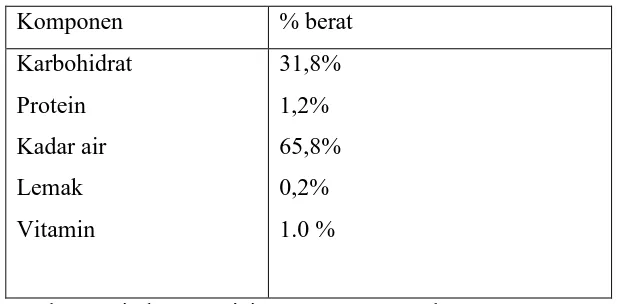

Komposisi pisang raja dapat dilihat pada Tabel 2.1 Tabel 2.1 komposisi pisang raja

Komponen % berat

Karbohidrat Protein Kadar air Lemak Vitamin

31,8% 1,2% 65,8% 0,2% 1.0 %

2.4 Gula- gula karbohidrat

Pada umunya gula karbohidrat dibagi 3 kelompok: 1. Monosakarida

2. Disakarida 3. Polisakarida

1. Monosakarida(C6H12O6)

Monosakarida merupakan Sebagaiman Monosakarida digolongkan berdasarkan jumlah atom ketotriosa (Anonim, 2010b).

Selanjutnya, tiap atom karbon yang mengikat gugus hidroksil (kecuali pada kedua ujungnya) bersifat yang berlainan meskipun struktur dasarnya sama. disusun berlainan. Monosakarida meliputi glukosa, galaktosa, fruktosa, manosa, dan lain-lain.

Gambar 2.1 Fruktosa, salah satu jenis monosakarida

2. Disakarida (C12H22O11)

yang banyak terdapat di alam. Disakarida meliputi (Anonim, 2010b).

Gambar 2.2 Struktur maltosa 3. Polisakarida (C12H22O11)

Polisakarida merupakan polimer monosakarida, mengandung banyak satuan monosakarida yang dihubungkan oleh ikatan glikosida. Hidrolisis lengkap dari polisakarida akan menghasilkan monosakarida. Glikogen dan amilum merupakan polimer glukosa. Berikut beberapa polisakarida terpenting.

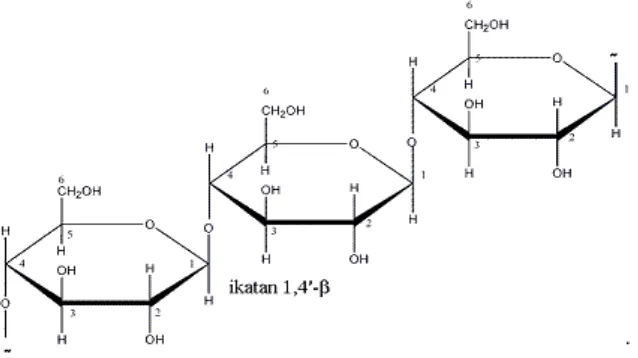

1.Selulosa

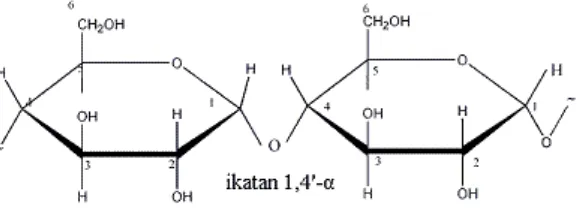

Selulosa merupakan polisakarida yang banyak dijumpai dalam dinding sel pelindung seperti batang, dahan, daun dari tumbuh-tumbuhan. Selulosa merupakan polimer yang berantai panjang dan tidak bercabang. Suatu molekul tunggal selulosa merupakan polimer rantai lurus dari 1,4’-β-D-glukosa. Hidrolisis selulosa dalam HCl 4% dalam air menghasilkan D-glukosa.

Gambar 2.3 Struktur selulosa

Dalam sistem pencernaan manusia terdapat enzim yang dapat memecahkan ikatan α-glikosida, tetapi tidak terdapat enzim untuk memecahkan ikatan β-glikosida yang terdapat dalam selulosa sehingga manusia tidak dapat mencerna selulosa. Dalam sistem pencernaan hewan herbivora terdapat beberapa bakteri yang memiliki enzim β-glikosida sehingga hewan jenis ini dapat menghidrolisis selulosa.

2.Pati Amilum

Pati terbentuk lebih dari 500 molekul monosakarida. Merupakan polimer dari glukosa. Pati terdapat dalam umbi-umbian sebagai cadangan makanan pada tumbuhan. Jika dilarutkan dalam air panas, pati dapat dipisahkan menjadi dua fraksi utama, yaitu amilosa dan amilopektin. Perbedaan terletak pada bentuk rantai dan jumlah monomernya.

Amilosa adalah polimer linier dari α-D-glukosa yang dihubungkan dengan ikatan 1,4-α. Dalam satu molekul amilosa terdapat 250 satuan glukosa atau lebih. Amilosa membentuk senyawa kompleks berwarna biru dengan iodium. Warna ini merupakan uji untuk mengidentifikasi adanya pati.

Gambar 2.4 Struktur

Molekul amilopektin lebih besar dari amilosa. Strukturnya bercabang. Rantai utama mengandung α-D-glukosa yang dihubungkan oleh ikatan 1,4'-α. Tiap molekul glukosa pada titik percabangan dihubungkan oleh ikatan 1,6'-α.

Gambar 2.5 Struktur Struktur

Hidrolisis lengkap pati akan menghasilkan D-glukosa. Hidrolisis dengan enzim tertentu akan menghasilkan dextrin dan maltosa (Anonim, 2010b).

amilopektin

2.5 Sirup Glukosa

Sirup glukosa adalah yang paling layak menggantikan gula. Sirup ini adalah larutan cair sakarida nutritif yang telah dimurnikan dan dipekatkan dan larutan ini terdiri dari beberapa senyawa: terutama glukosa, dekstrosa dan maltosa. Dalam standart Indonesia, sirup glukosa didefinisikan sebagai cairan jernih dan kental yang komponen utamanya glukosa yang diperoleh dari hidrolisa pati.

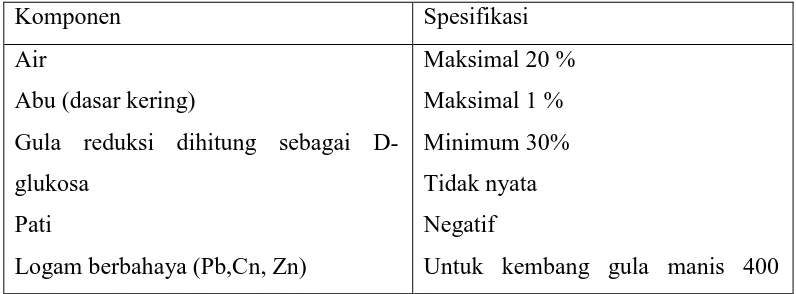

Spesifikasi utama sirup glukosa yang diberikan oleh WHO, yaitu mempunyai padatan kering minimal 70 %, dekstosa ekuivalen minimum 20 % dan 40 % sulfur dioksida. Syarat mutu sirup glukosa dapat dilihat pada Tabel 2.2.

Tabel 2.2 Syarat mutu sirup glukosa

Komponen Spesifikasi

Air

Abu (dasar kering)

Gula reduksi dihitung sebagai D-glukosa

Pati

Logam berbahaya (Pb,Cn, Zn)

Maksimal 20 % Maksimal 1 % Minimum 30% Tidak nyata Negatif

Sulfurdioksida

Pemanis buatan

ppm, yang lainnya 40ppm Negatif

(Sumber : SII 0418-81, BPOM medan)

Sampai saat ini peran gula sebagai pemanis masih didominasi oleh gula pasir (sukrosa). Berdasarkan kenyataan tersebut, harus diusahakan alternatif bahan pemanis selain sukrosa. Dewasa ini telah digunakan berbagai macam bahan pemanis alami dan sintesis baik itu yang berkalori, rendah kalori, dan nonkalori yang dijadikan alternatif pengganti sukrosa seperti siklamat, aspartam, stevia, dan gula hasil hidrolisis pati. Contoh gula hasil hidrolisis pati adalah sirup glukosa, fruktosa, dan maltosa.

Industri makanan dan minuman saat ini memiliki kecenderungan untuk menggunakan sirup glukosa. Hal ini didasari oleh beberapa kelebihan sirup glukosa dibandingkan sukrosa diantaranya sirup glukosa tidak mengkristal seperti halnya sukrosa jika dilakukan pemasakan pada suhu tinggi, inti kristal tidak terbentuk sampai larutan sirup glukosa mencapai kejenuhan 75% (Sa’id, 1987).

Sirup glukosa banyak digunakan dalam pembuatan industri makanan dan minuman terutama dalam industri permen, selai, dan pembuatan buah kaleng.

2.6 Macam-macam Proses Pembuatan Sirup Glukosa (Glucose syrup)

Pembuatan sirup glukosa (Glucose syrup) pertama kali didirikan pada tahun 1811 oleh ilmuwan Jerman yaitu Gottlieb Sigismund Constantin Krichhoff. Bahan baku sirup glukosa. Ada beberapa macam, antara lain tepung Maizena, beras, kentang, tapioka, akarakaran dan sagu. Dari total produksi dunia bahan baku utama adalah tepung tapioka. Glukosa dibuat dari pati melalui proses hidrolisis yang mengubah pati menjadi dextrin atau sirup glukosa tergantung dari derajat pemecahannya (Dziedzic, 1994).

Ada beberapa macam proses pembuatan sirup glukosa (Glucose syrup), melalui hidrolisis pati ini yaitu :

3. Hidrolisis pati dengan asam dan enzim

1. Pembuatan Glukosa melalui Hidrolisis Pati dengan Enzim Adapun kelebihan dan kekurangannya adalah :

Kelebihan :

- Bahan baku mudah didapat

- Proses lebih sederhana dibandingkan dengan menggunakan asam - Peralatan tidak rumit sehingga operasi tidak butuh tenaga banyak - Akan di dapat hasil sirup glukosa yang lebih jernih dan bersih Kekurangan :

- Pemakaian enzim banyak

- Enzim yang dipakai masih import dan harganya relatif mahal 2. Pembuatan Glukosa melalui Hidrolisis Pati dengan Asam

Adapun kelebihan dan kekurangannya adalah : Kelebihan :

- Bahan baku mudah didapat

- Tidak menggunakan enzim sehingga menghemat biaya

- Peralatan tidak rumit sehingga operasi tidak butuh tenaga banyak

- Cocok untuk kondisi kritis saat ini karena seluruh bahan tersedia di dalam negeri Kekurangan :

- Pemakaian asam menyebabkan korosi peralatan

3. Pembuatan Glukosa melalui Hidrolisis Pati dengan Asam dan Enzim

Proses pembuatan glukosa melalui hidrolisis pati dengan asam dan enzim pada hakikatnya sama dengan hidrolisis pati dengan enzim, akan tetapi dalam membuat larutan pati, dibuat dalam larutan asam encer dan kemudian ditambah dengan enzim.

Kelebihan :

- Bahan baku mudah di dapat

- Proses lebih sederhana dibandingkan dengan menggunakan asam - Pemakaian enzim sedikit

Kekurangan :

- Enzim yang dipakai masih impor dan harganya relatif mahal.

Dari ke Tiga macam proses diatas, proses yang digunakan dalam pembuatan Sirup Glukosa dari Pisang Raja adalah Pembuatan Glukosa melalui Hidrolisis Pati dengan Enzim.

2.7 Pembuatan sirup glukosa

2.7.1 Deskripsi proses

Bahan baku yang digunakan untuk pembuatan sirup glukosa adalah pisang raja. Dari gudang Bahan Baku (GB) dengan bantuan belt conveyor (BC) buah pisang diangkut kedalam Hammer Mill (HM) untuk menghaluskan pisang jadi bubur dengan suhu 30oC, pada penghalusan ditambahkan air kedalam hammer mill dengan perbandingan antara air dan bahan baku pisang sebanyak 1:1. Selanjutnya bubur pisang di masukkan dalam Reactor Hidrolisa (R-01) dengan suhu reaksi 95oC dan tekanan 1 atm. Dengan penambahan CaCl2 dan enzim Takatherm tujuannya adalah untuk memberi kesempatan semua molekul pati agar dapat terhidrolisa secara optimal. Pada reaktor hidrolisa terjadi reaksi dengan konversi 98 %.

Larutan pati dialirkan ke cooler (E-101) dengan suhu 60oC untuk proses pendinginan. Kemudian dipompakan ke reaktor kedua (R-02) dengan suhu tangki 60 o

C dengan penambahan enzim Diazyme dan clarex, setelah itu dialirkan ke Filter Press (FP-01) dengan suhu 60oC untuk memisahkan sirup glukosa dengan ampasnya, dan dialirkan ke Evaporator (EV-01) untuk proses pemekatan dengan suhu 100oC , kemudian dipompakan lagi ke Cooler kedua (E-102) untuk proses pendinginan dengan suhu 60 oC Selanjutnya sirup glukosa pekat di masukkan dalam Tangki Produk (TP )

2.8 Sifat-sifat bahan 1. Pisang Raja

komposisi :

1. Protein : 1,2 %

3. Karbohidrat : 31,8 %

4. Lemak : 0,2%

5. Vitamin : 1,0%

6. Warna pisang : kuning

2. Aquadest (H2O) A.Sifat- sifat Fisika:

1. Berat molekul : 18,016 g/gmol 2. Titik lebur : 0 °C

3. Titik didih : 100 °C 4. Densitas (4°C) : 1 gr/ml 5. Spesifik graviti (4°C) : 1

6. Indeks bias : 1,33320°C

7. Merupakan zat cair yang tidak berwarna, tidak berbau, dan tidak berasa. (Perry, 1999)

B. Sifat-sifat Kimia:

1. Terbentuk dari reaksi H2 dan O2. 2 H2 + O2 → 2 H2O

2. Pada fasa cair, setiap molekul terikat satu sama lain oleh ikatan hidrogen.

3. Merupakan zat cair polar dan pelarut yang baik untuk berbagai senyawa polar, tetapi partikel-partikelnya dapat berdisosiasi membentuk ion. 4. Merupakan elektrolit lemah, dapat terionisasi membentuk H3O+ dan

OH-.

2 H2O → H3O+ + OH

-5. Mampu menguraikan suatu garam menjadi asam dan basa pembentuknya.

NaCl + H2O → NaOH + HCl

6. Bukan merupakan zat pengoksidasi yang kuat, namun dapat mengoksidasi.

7. Merupakan zat pereduksi lemah. Zat yang paling cepat direduksi adalah fluorin, Klorin direduksi dengan sangat lambat dalam keadaan dingin. 2 Cl2 + 2 H2O → O2 + 4H+ + 4Cl

(Fessenden& Fessenden, 1992 )

3. Sirup glukosa A.sifat- sifat Fiska:

1. Berat molekul : 180,16 gr/mol 2. Spesifik grafity : 1,544 gr/mol 3. boiling point : 146 0C 4. kelarutan dalam air : 82 5. Berasa manis

6. Berfungsi sebagai suber energi 7. Termasuk monosakarida 8. Larut dalam air

B . sifat – sifat kimia :

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Sirup Glukosa dengan kapasitas produksi 5.600 ton/tahun adalah sebagai berikut :

Basis perhitungan : 1 jam operasi Waktu kerja pertahun : 330 hari Satuan operasi : kg/jam

Kapasitas per jam : 1893,93 kg/jam

3.1 Hammer Mill (HM)

Fungsi : Untuk menghancurkan dan menghaluskan pisang jadi bubur Tabel 3.1 Neraca Massa Pada Hammer mill (HM)

Komponen Alur 1 (kg/jam) Alur 2 (kg/jam) Alur 3 (kg/jam)

Pati 602,2697 - 602,2697

Air 1246,2059 1893,93 3140,1359

Protein 22,7271 - 22,7271

Lemak 3,7878 - 3,7878

Vitamin 18,9393 - 18,9393

KOH - 3,5353 3,5353

Sub Total 1893,9298 1897,4653 3791,3951

Total 3791,3951 3791,3951

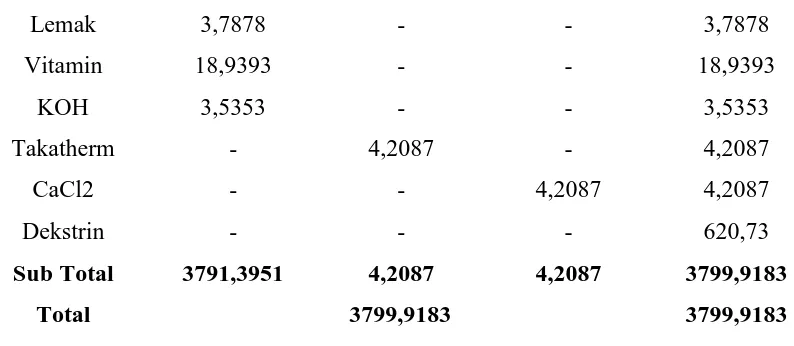

3.2 Reaktor 1 (R-01)

Fungsi : Untuk memberi kesempatan semua molekul pati dapat terhidrolisa

Tabel 3.2 Neraca Massa Reaktor 1 (R-01)

Komponen

Alur Masuk Alur Keluar

Alur 3 (kg/jam)

Alur 4 (kg/jam)

Alur 5 (kg/jam)

Alur 6 (kg/jam)

Pati 602,2697 - - 12,0454

Air 3140,1359 - - 3107,736

Lemak 3,7878 - - 3,7878

Vitamin 18,9393 - - 18,9393

KOH 3,5353 - - 3,5353

Takatherm - 4,2087 - 4,2087

CaCl2 - - 4,2087 4,2087

Dekstrin - - - 620,73

Sub Total 3791,3951 4,2087 4,2087 3799,9183

Total 3799,9183 3799,9183

3.3 Reaktor 2 (R-02)

Fungsi :Untuk memberi kesempatan semua molekul pati dapat terhidrolisa Tabel 3.3 Neraca Massa Reaktor 2 (R-02)

Komponen Alur Masuk Alur Keluar

Alur 6 (kg/jam)

Alur 7 (kg/jam)

Alur 8 (kg/jam)

Alur 9 (kg/jam)

Pati 12,0454 - - 12,0454

Air 3107,7271 - - 3075,7194

Protein 22,7271 - - 22,7271

Lemak 3,7878 - - 3,7878

Vitamin 18,9393 - - 18,9393

KOH 3,5353 - - 3,5353

Takatherm 4,2087 - - 4,2087

Diazyme - 1,0521 - 1,0521

Clarex - - 2,1043 2,1043

CaCl2 4,2087 - - 4,2087

Dekstrin 620,73 - - 12,4146

Glukosa - - - 640,332

SubTotal 3799,9183 1,0521 2,1043 3801,0747

Total 3801,0747 3801,0747

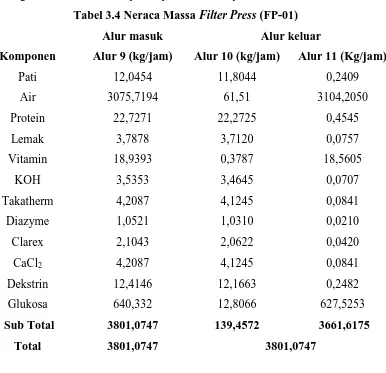

Fungsi : Memisahkan komponen padat dari campuran hasil reaksi Tabel 3.4 Neraca Massa Filter Press (FP-01)

Komponen

Alur masuk Alur keluar

Alur 9 (kg/jam) Alur 10 (kg/jam) Alur 11 (Kg/jam)

Pati 12,0454 11,8044 0,2409

Air 3075,7194 61,51 3104,2050

Protein 22,7271 22,2725 0,4545

Lemak 3,7878 3,7120 0,0757

Vitamin 18,9393 0,3787 18,5605

KOH 3,5353 3,4645 0,0707

Takatherm 4,2087 4,1245 0,0841

Diazyme 1,0521 1,0310 0,0210

Clarex 2,1043 2,0622 0,0420

CaCl2 4,2087 4,1245 0,0841

Dekstrin 12,4146 12,1663 0,2482

Glukosa 640,332 12,8066 627,5253

Sub Total 3801,0747 139,4572 3661,6175

Total 3801,0747 3801,0747

3.5 Evaporator (EV-01)

Fungsi : Tempat memekatkan larutan

Tabel 3.5 Neraca Massa Evaporator (EV-01)

Komponen Alur masuk Alur keluar

Alur 11 (kg/jam) Alur 12(kg/jam) Alur 13 (Kg/jam)

Pati 0,2409 - 0,2360

Air 3104,2050 3042,1209 62,0841

Protein 0,4545 - 0,4545

Lemak 0,0757 - 0,0757

Vitamin 18,5605 - 18,5605

KOH 0,0707 - 0,0707

Diazyme 0,0210 0,0205 0,004

Clarex 0,0420 0,0411 0,0008

CaCl2 0,0841 0,0824 0,0016

Dekstrin 0,2482 - 0,2482

Glukosa 627,5253 - 627,5253

Sub Total 3661,6175 3042,3473 709,2630

Total 3661,6175 3661,6175

NERACA ENERGI

Basis Perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25 oC

4.1 Hammer Mill ( HM )

Fungsi : Untuk menghancurkan dan menghaluskan pisang jadi bubur Tabel 4.1 Neraca Energi Pada Hammer Mill (HM)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Alur 1 27.381,4379 Alur 3 66.955,2143

Alur 2 39.573,7764 -

Total 66.955,2143 66.955,2143

4.2 Reaktor ( R-101 )

Fungsi : Untuk memberi kesempatan semua molekul pati dapat terhidrolisa Tabel 4.2 Neraca Energi Pada Reaktor (R-1)

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Alur 3 66.955,2143 Alur 6 917.502,0482

Alur 4 42,2452 -

Alur 5 0,0081 -

Steam 919.444,8081 -

P.Reaksi - 68940,2275

4.3 Cooler 1 (E-101)

Fungsi : Menurunkan temperatur campuran sebelum dialirkan ke Filter Press Tabel 4.3 Neraca Energi Pada Cooler (E-101)

Alur Masuk (kJ /jam) Alur Keluar (kJ/jam)

Alur 6 986.442,2757 Alur 7 458.240,5348

P.Pendingin 459.261,5134

Total 917.502,0482 917.502,0482

4.4 Reaktor 2 (R-02)

Fungsi :Untuk memberi kesempatan semua molekul pati dapat terhidrolisa Tabel 4.4 Neraca Energi Pada Reaktor 2 (R-02)

Alur Masuk ( kJ/jam ) Alur Keluar (kJ/jam )

Alur 7 458.240,5348 Alur 10 453.499,2377

Alur 8 10,5606 -

Alur 9 21,1221 -

Steam 61.874,2023 -

P.Reaksi - 66.647,1821

Total 520.146,4198 520.146,4198

4.5 Filter Press (FP-01)

Fungsi : Memisahkan komponen padat dari campuran hasil reaksi Tabel 4.5 Neraca Energi Pada Filter Press (FP-01)

Alur Masuk ( kJ/jam ) Alur Keluar ( kJ/jam )

Alur 10 453.499,2377 Alur 11 12.234,6265

Alur 12 441264,6112

4.6 Evaporator (EV-01)

Fungsi : Tempat memekatkan larutan

Tabel 4.6 Neraca Energi Pada Evaporator (EV-01)

Alur Masuk ( kJ/jam ) Alur Keluar ( kJ/jam )

Alur 12 441.264,6112 Alur 13 957.027,3338

- Alur 14 20.745,8016

Steam 536.508,5242 -

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan Bahan Baku (GB-01)

Fungsi : menyimpan bahan baku pisang sebelum diproses Bentuk Bangunan : Gedung berbentuk persegi panjang ditutup atap Bahan Konstruksi : Dinding : Batu Bata

: Lantai : Beton : Atap : Asbes

Jumlah : 1 Unit

Kebutuhaan : 1 minggu Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 1 atm Panjang gudang : 4 m

Lebar : 12 m

Tinggi : 6 m

5.2 Belt Conveyer (BC)

Fungsi : Untuk mengangkut buah pisang ke Hammer Mill (HM) Bahan kontruksi : Karet

5.3 Hammer Mill (HM)

Fungsi : Untuk menghancurkan dan menghaluskan pisang jadi bubur Laju bahan baku : 3787,86 kg/jam

Diameter : 13,3 ft = 4 m Panjang : 13,4 ft = 4 m Daya Bersih E : 55,5 hp

5.4 Reaktor 1 (R-01)

Fungsi : Untuk memberi kesempatan semua molekul pati dapat terhidrolisa

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi operasi

Temperatur : 95oC Tekanan : 1 atm

Laju alir : 5685,3882 kg/jam

Volume Reaktor : 14,0424 m3

Kondisi fisik :

- Diameter Tangki : 2,4278 m - Tinggi Tangki : 3,2370 m - Tebal : 1/4 in Jenis pengaduk : Propeller

Untuk propeller standar (Geankoplis,1997), diperoleh :

5.5 Cooler (E-101)

Fungsi : Menurunkan temperatur campuran sebelum dialirkan ke filter press Jumlah : 1 unit

Jenis : 1-2 Shell and tube Diameter luar : ¾ in

BWG : 18

Pitch : 15/16 triangular pitch Panjang tube : 20 ft

Jumlah tube : 65,0296 buah Diameter shell : 12 in

5.6 Reaktor 2 (R-02)

Fungsi : Untuk memberi kesempatan semua molekul pati dapat terhidrolisa

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 4 unit

Kondisi operasi :

Temperatur : 60oC Tekanan : 1 atm Volume Reaktor : 225,2488 m3 Kondisi fisik :

-Diameter Tangki : 6,1229 m -Tinggi Tangki : 8,1638 m Jenis pengaduk : Propeller

Untuk propeller standar (Geankoplis,1997), diperoleh :

5.7 Filter Press (FP-01)

Fungsi : Memisahkan komponen padat dari campuran hasil reaksi Jenis : Silinder vertikal dengan tutup ellipsoidal

Material : kanvas

Jumlah : 2 unit

Kondisi fisik :

Volume tangki : 7,3909 m3 Diameter tangki : 1,8141 m Tinggi tangki : 5,4425 m

5.8 Evaporator (EV-01)

Fungsi : Tempat memekatkan larutan

Jenis : Silinder Vertikal dengan alas datar dan tutup elipsoidal

Jumlah : 1

Laju umpan masuk : 3801,0747 kg/jam Volume tangki : 28,156 m

Diameter tangki : 3,0614 m Tinggi tangki : 4,0818 m Tebal tutup : 0,1732 in

5.9 Tangki Penyimpanan Sirup Glukosa (TP)

Fungsi : Untuk menyimpan sirup glukosa Bentuk : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 1 unit

Laju alir : 709,2630 kg/jam Kondisi operasi :

Temperatur : 60oC Tekanan : 1 atm Kondisi fisik :

Volume Tangki : 79,4931 m3 Diameter : 4,0718 m Tinggi Tangki : 5,3890 m

5.10 Cooler (E-02)

Fungsi : Menurunkan temperatur campuran sebelum dialirkan ke Tangki Produk

Jumlah : 1 unit

Jenis : 1-2 Shell and tube Diameter luar : 1 1/4 in

BWG : 18

Pitch : 19/16 triangular pitch

Panjang tube : 20 ft

Jumlah tube : 105,22 buah Diameter shell : 12 in 5.11 Pompa 1 (P-101)

Fungsi : Memompakan bubur pati dari hammer mill ke tangki hidrolisa Jenis : Centrifugal pump

Jumlah : 1 unit

Bahan Konstruksi : commercial steel Kondisi operasi :

Temperatur : 30 0C Daya motor = ¼ hp

5.12 Pompa 2 (P-102)

Fungsi : Memompakan bubur pati dari Reaktor 1 ke Cooler Jenis : Centrifugal pump

Jumlah : 1 unit

Bahan Konstruksi : commercial steel Kondisi operasi :

Temperatur : 95 0C Daya motor : ¼ hp 5.13 Pompa 3 (P-103)

Fungsi : Memompakan bubur pati dari Cooler ke Reaktor 2 Jenis : Centrifugal pump

Bahan Konstruksi : commercial steel Kondisi operasi :

Temperatur : 60 0C Daya motor : ¼ hp

5.14 Pompa 4 (P-104)

Fungsi : Memompakan bubur pati dari Reaktor 2 ke Filter Press Jenis : Centrifugal pump

Jumlah : 1 unit

Bahan Konstruksi : commercial steel Kondisi operasi :

Temperatur : 60 0C Daya motor : ¼ hp

5.15 Pompa 5 (P-105)

Fungsi : Memompakan bubur pati dari Filter Press ke Evaporator Jenis : Centrifugal pump

Jumlah : 1 unit

Bahan Konstruksi : commercial steel Kondisi operasi :

Temperatur : 60 0C Daya motor = 1/4 hp

5.16 Pompa 6 (P-106)

Fungsi : Memompakan bubur pati dari Evaporator ke Cooler Jenis : Centrifugal pump

Jumlah : 1 unit

Bahan Konstruksi : commercial steel Kondisi operasi :

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA 6.1 Instrumentasi

Intrumentasi adalah alat yang dipakai didalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik pemakaian alat-alat pengontrol merupakan hal yang sangat penting karena dengan adanya rangkaian instrumentasi tersebut maka operasi dari peralatan yang ada dipabrik dapat dipantau dan dikontrol dengan cermat sehingga kondisi operasi selalu berada dalam keadaan yang diharapkan (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada perkembangan ekonomi dan sistem perawatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Pada dasarnya instrumentasi terdiri dari: 1. Sensing Elemen (Primary Element)

Elemen yang menunjukkan adanya perubahan dari harga variabel yang diukur.

2. Elemen Pengukur (Measuring Element)

Elemen pengukur adalah suatu elemen yang sensitive terhadap adanya perubahan temperatur, tekanan, laju alir, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen Pengontrol (Controlling Element)

4. Elemen Pengontrol Akhir (Final Control Element)

Elemen ini merupakan elemen yang akan mengubah masukan keluar dari elemen pengontrol kedalam proses sehingga variabel yang diukur tetap berada batas yang diinginkan dan merupakan hasil yang dikehendaki.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Level instrumentasi

2. Range yang diperlukan untuk pengukuran 3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Instrumentasi yang umum digunakan pada pabrik adalah: • Temperature Controller (TC)

• Level Controller (LC) • Flow Controller (FC) • Pressure Controller (PC)

Pada pabrik pembuatan pabrik sirup glukosa dari pisang inntrumen yang digunakan :

• Pengontrol temperatur, digunakan pada evaporator dan cooler. • Pengontrol tinggi cairan, digunakan pada tangki.

Tabel 6.1 Daftar instrumentasi pada pra rancangan pabrik pembuatan sirup glukosa dari pisang:

No Nama Alat Jenis Intrumentasi

1 Tangki Level Controller (LC)

Flow Controller

2 Mill Level Controller (LC)

3 Pompa Flow Controller (FC)

4 Evaporator Temperature Controller (TC) Flow Controller (FC)

Pressure Controller (PC)

5 Cooler Flow Controller (FC)

Pressure Controller (PC)

6 Reaktor Temperature Controller (TC)

Presure Controller (PC) Flow Controller (FC)

6.2 Keselamatan kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk itu perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Segala pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Makin tingi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja pada karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut :

• Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

• Penanganan dan pengangkutan bahan harus seminimal mungkin. • Setiap ruang gerak harus aman dan tidak licin.

• Jarak antar mesin-mesin dan peralatan lain cukup luas.

• Setiap mesin dan peralatan lainya harus dilengkapi alat pencegah. kebakaran

• Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

• Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Sirup Glukosa Dari Pisang

Dalam rancangan pabrik pembuatan sirup glukosa dari pisang, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi, hal-hal yang perlu dilakukan adalah :

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan

• Alarm dipasang pada tempat yang penting dan strategis, di laboratorium dan ruang proses.

• Peralatan pabrik yang berupa tangki dibuat man hole dan hand hole yang cukup untuk pemeriksaan.

• Sietem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

• Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

6.3.2 Peralatan Perlindungan Diri

• Pakaian dan perlengkapan perlindungan. • Sepatu pengaman.

• Pelindung mata. • Masker udara. • Sarung tangan.

6.3.3 Keselamatan kerja terhadap listrik

• Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainya.

• Sistem perkabelan listrik harus dirancang terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

• Penempatan dan pemasangan motor-motor listrik tidak boleh menggangu lalu lintas pekerja.

• Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

• Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan. • Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat

penangkal petir yng dibumikan.

• Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan terhadap gangguan Kesehatan

• Setiap karyawan diwajibkan memakai pakaian kerja selama berada di dalam lokasi pabrik.

• Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta panutup hidung dan mulut.

ledakan, kebakaran, korosi maupun gangguan terhadap kesehatan harus ditangani secara cermat.

• Poliklinik yang memadai disediakan di lokasi pabrik. 6.3.5 Pencegahan terhadap Bahaya Mekanis

• Alat-alat dipasang dengan penahan alat yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

• Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

• Jalur perpipaan sebaiknya berada diatas permukaan tanah atau 3,5 m bila diluar gedung agar tidak menghalangi kendaraan yang lewat. • Letak alat diatur sedemikian rupa sehingga para operator dapat

bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

• Pada alat-alat yang bergerak atau berputar harus diberi tutup pelindung untuk menghindari terjadinya kecelakan kerja.

BAB VII

UTILITAS

Utilitas merupakan unit penunjang kelancaran suatu proses produksi pabrik. Oleh karena itu, unit-unit harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pabrik Sirup Glukosa diklasifikasikan sebagai berikut :

1. Kebutuhan Air

Kebutuhan air ini terdiri dari:

Kebutuhan air proses

Kebutuhan uap (steam)

Kebutuhan air pendingin

Air untuk berbagai kebutuhan 2. Kebutuhan Tenaga Listrik

3. Kebutuhan Bahan Bakar 4. Unit Pengolahan Limbah

7.1 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air suatu pabrik meliputi air proses, uap (steam), air pendingin, dan air untuk berbagai kebutuhan. Kebutuhan air pada pabrik Sirup glukosa adalah sebagai berikut :

• Kebutuhan Air Proses

Perhitungan kebutuhan air proses pada Pabrik Sirup Glukosa yang diperoleh dari lampiran A dapat dilihat pada Tabel 7.1 di bawah ini :

Tabel 7.1 Kebutuhan air proses pada berbagai alat

No. Nama Alat Kode Alat Kebutuhan (kg/jam)

1. Hammer mill HM 1893,93

Total 1893,93

Total air yang dibutuhkan = (1 + faktor keamanan) x Kebutuhan air proses = (1,3) x 1893,93 kg/jam = 2462,1090 kg/jam. • Kebutuhan Uap (Steam)

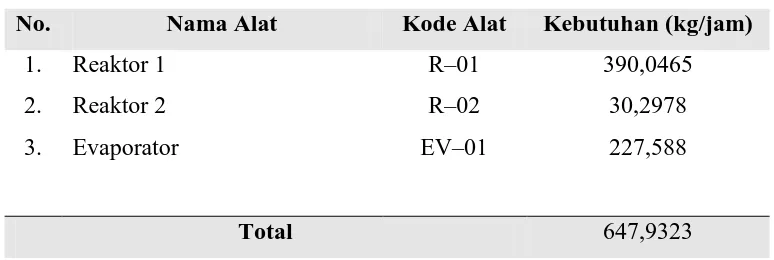

[image:48.595.129.516.240.370.2]Uap digunakan dalam pabrik sebagai media pemanas alat-alat perpindahan panas. Steam diproduksi dalam ketel. Perhitungan kebutuhan steam pada pabrik pembuaatn Sirup glukosa yang diperoleh dari LB.2, LB.4, LB.6 dapat dilihat pada Tabel 7.2 di bawah ini :

Tabel 7.2 Kebutuhan Uap sebagai media pemanas pada berbagai alat

No. Nama Alat Kode Alat Kebutuhan (kg/jam)

1. 2. 3.

Reaktor 1 Reaktor 2 Evaporator

R–01 R–02 EV–01

390,0465 30,2978 227,588

Total 647,9323

Tambahan untuk faktor keamanan diambil sebesar 30 % (Perry, 1999) maka : Total steam yang dibutuhkan = (1 + faktor keamanan) x Kebutuhan uap

= (1,3) x 647,9417 kg/jam = 842,3242 kg/jam. Diperkirakan 80% kondensat dapat digunakan kembali (Evans,1978), sehingga: Kondensat yang digunakan kembali = 80% × 842,3242 kg/jam

= 673,8594 kg/jam

Kebutuhan air tambahan untuk ketel = 20% × 673,8594 kg/jam = 134,7719 kg/jam

• Kebutuhan Air Pendingin

Tabel 7.3 kebutuhan Air Pendingin pada Berbagai Alat

No. Nama Alat Kode Alat Kebutuhan (kg/jam) 1.

2.

Cooler 1 Cooler 2

E – 101 E – 102

4520,2905 110,0491

Total 4630,3396

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,

drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan ;

We = 0,00085 Wc (Pers.12-10, Perry,

1999) Dimana :

Wc = Jumlah air pendingin yang diperlukan = 4630,3396 kg/jam T1 = Temperatur air pendingin masuk = 30 oC = 86 oF

T2 = Temperatur air pendingin keluar = 55 oC = 131 oF Maka :

We = 0,00085 x 4630,3396 x (55-30) = 98,3947 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1999). Diperkirakan drift loss 0,2 %, maka :

Wd = 0,002 x 98,3947 = 0,1968 kg/jam

Air yang hilang blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1999). Diperkirakan 5 siklus, maka :

Wb = 98,3947 24, 5987 /

1 5 1

e W

kg jam

S − = − =

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 98,3947 kg/jam + 0,1968 +24,5987 kg/jam

• Air untuk berbagai kebutuhan

a. Kebutuhan air domestik

Kebutuhan air domestik untuk tiap orang/shift adalah 40–100 ltr/hari (Metcalf, 1991). Diambil 80 liter/hari = 3,33 liter/jam

ρair pada 30oC = 995,68 kg/m3 ; Jumlah karyawan = 110 orang Maka total air domestik = 3,3 liter/jam × 110

= 333 ltr/jam × 0,99568 kg/liter = 331,56 kg/jam b. Kebutuhan air laboratorium

Kebutuhan air untuk laboratorium adalah 1000 – 1800 ltr/hari

(Metcalf dan Eddy, 1991), Maka diambil 1500 ltr/hari = 62,230 kg/jam. c. Kebutuhan air kantin dan tempat ibadah

Kebutuhan air untuk kantin dan rumah ibadah adalah 40 – 120 liter/hari (Metcalf dan Eddy, 1991), Maka diambil 120 liter/hari = 5 liter/jam ρair pada 30oC= 995,68 kg/m3 ; Pengunjung rata – rata = 70 orang. Maka total kebutuhan airnya = 5 × 70 = 350 ltr/jam × 0,99568 kg/liter

= 348,4880 kg/jam d. Kebutuhan air poliklinik

Kebutuhan air untuk poliklinik adalah 400 – 600 ltr/hari.

[image:50.595.152.425.560.665.2](Metcalf dan Eddy, 1991), Maka diambil 600 ltr/hari = 24,892 kg/jam

Tabel 7.4 Pemakaian Air Untuk Berbagai Kebutuhan

Tempat Jumlah (kg/jam)

Domestik 331,56

Laboratorium 62,230

Kantin dan tempat ibadah 348,0560

Poliklinik 24,892

Maka total kebutuhan air yang diperlukan pada pengolahan awal tiap jamnya adalah : = air kebutuhan air proses + air tambahan pendingin + air tambahan ketel + air untuk berbagai kebutuhan

= 2462 + 123,1902 + 134,7719 + 784,0980 = 3229,1784 kg/jam.

[image:51.595.116.533.251.578.2]Sumber air untuk pabrik sirup glukosa dari pisang ini adalah dari Sungai Musi, Propinsi Sumatera Selatan dengan debit air 5,421 m3/detik. Adapun kualitas air Sungai Musi dapat dilihat pada tabel 7.4 sebagai berikut.

Tabel 7.5 Kualitas Air Sungai Musi, Sumatera Selatan

Parameter Satuan Kadar

Suhu Kekeruhan pH Ammonium Aluminum Besi terlarut Kesadahan : Kalsium Magnesium Seng Timbal Mangan Timah Sianida Bikarbonat Karbonat Klorida Nitrat Nitrit Pospat Sulfat CO2 bebas

°C NTU mg/L mg/L mg/L mg/L CaCO3 mg/L CaCO3

mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L ± 28 146 7,7 0,34 0,4 0,79 93,5 55,8 0,1 - 0,6 0,005 0,008 370,1 - 20,5 0,11 0,03 0,4 6 32,1

7.2 Unit Pengolahan Air

Kebutuhan air untuk pabrik Sirup glukosa dari pisang diperoleh dari sungai Musi yang terletak di kawasan pabrik. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water

reservoir) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini

meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu (Degremont, 1991) :

1. Screening

2. Sedimentasi

3. Koagulasi dan flokulasi 4. Filtrasi

5. Demineralisasi 6. Deaerasi

7.2.1 Screening

Tahap screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah (Degremont, 1991):

- Menjaga struktur alur dalam utilitas terhadap objek besar yang mungkin merusak fasilitas unit utilitas.

- Memudahkan pemisahan dan menyingkirkan partikel-partikel padat yang besar yang terbawa dalam air sungai.

Pada tahap ini, partikel yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Sedimentasi

dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

7.2.3 Koagulasi dan Flokulasi

Koagulasi dan flokulasi merupakan proses penghilangan kekeruhan di dalam air dengan cara mencampurkannya dengan larutan Al2(SO4)3 dan Na2CO3 (soda abu). Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan Na2CO3 sebagai bahan koagulan tambahan yaitu berfungsi sebagai bahan pambantu untuk mempercepat pengendapan dan penetralan pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991) :

Koagulan yang biasa dipakai adalah alum. Reaksi hidrolisis akan terjadi menurut reaksi :

M3+ + 3H2O M(OH)3 + 3 H+

Dalam hal ini, pH menjadi faktor yang penting dalam penyingkiran koloid. Kondisi pH yang optimum penting untuk terjadinya koagulasi dan terbentuknya flok-flok (flokulasi). Koagulan yang biasa dipakai adalah larutan alum Al2(SO4)3. Sedangkan pengatur pH dipakai larutan soda abu Na2CO3 yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH. Dua jenis reaksi yang akan terjadi adalah (Degremont, 1991) :

Al2(SO4)3 + 6 Na2CO3 + 6H2O 2Al(OH)3↓ + 12Na+ + 6HCO3- + 3SO43- 2Al2(SO4)3 + 6 Na2CO3 + 6H2O 4Al(OH)3↓ + 12Na+ + 6CO2 + 6SO4 3-Reaksi koagulasi yang terjadi :

Al2(SO4)3 + 3H2O + 3Na2CO3 2Al(OH)3 + 3Na2SO4 + 3CO2 Selain penetralan pH, soda abu juga digunakan untuk menyingkirkan kesadahan permanent menurut proses soda dingin menurut reaksi (Degremont, 1991)

CaCl2 + Na2CO3 2NaCl + CaCO3

Selanjutnya flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004).

Perhitungan alum dan abu soda yang diperlukan :

Total kebutuhan air = 3329,1784 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum Al2(SO4)3 yang dibutuhkan = 50.10-6 × 3329,1784 = 0,0166 kg/jam Larutan abu soda Na2CO3 yang dibutuhkan = 27.10-6 × 3329,1784 = 0,0899 kg/jam

7.2.4 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf & Eddy, 1991).

Material yang digunakan dalam medium filtrasi dapat bermacam-macam : pasir, antrasit (crushed anthracite coal), karbon aktif granular (Granular Carbon

Active atau GAC), karbon aktif serbuk (Powdered Carbon Active atau PAC) dan batu

garnet. Penggunaan yang paling umum dipakai di Afrika dan Asia adalah pasir dan gravel sebagai bahan filter utama, menimbang tipe lain cukup mahal (Kawamura, 1991).

Unit filtrasi dalam pabrik pembuatan Sirup Glukosa menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut :

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 20 in (50,8 cm).

permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan antrasit setinggi 10 in (25,4 cm).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 16 in (40,64 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand

filter, air dipompakan ke Bak Penampungan sebelum didistribusikan untuk berbagai

kebutuhan.

Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Perhitungan kebutuhan kaporit, Ca(ClO)2 :

Total kebutuhan air yang memerlukan proses klorinasi = 767,1784 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air

Total kebutuhan kaporit = (2.10-6 × 767,1784)/0,7 = 0,0022 kg/jam

7.2.5 Demineralisasi

Air untuk umpan ketel dan proses harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi, dimana alat demineralisasi dibagi atas :

a. Penukar kation

Berfungsi untuk mengikat logam – logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg, dan Mn yang larut dalam air dengan kation hidrogen dan resin. Resin yang digunakan bertipe gel dengan merek IR–22 (Lorch, 1981).

Reaksi yang terjadi :

Untuk regenerasi dipakai H2SO4 dengan reaksi :

Ca2+R + H2SO4 CaSO4 + 2H+R Mg2+R + H2SO4 MgSO4 + 2H+R Mn2+R + H2SO4 MnSO4 + 2H+R Perhitungan kesadahan kation :

Air Sungai Musi mengandung kation Fe2+, NH4+, Al3+, Zn2+, Mn2+, Pb2+, Ca2+, dan Mg2+ masing-masing 0,79 mg/L, 0,34 mg/L, 0,4 mg/L, 0,1 mg/L, 0,6 mg/L, 0 mg/L, 93,5 mg/L, dan 55,8 mg/L (Tabel 7.4).

Total kesadahan kation = (0,79 + 0,34 + 0,4 + 0,1 + 0,6 + 0+ 93,5 + 55,8) mg/L = 151,53 mg/L = 0,15153 g/L

Jumlah air yang diolah = 134,7719 kg/jam

= 3

3

134,7719 kg/jam

1000 L/m

999,5 kg/m × = 134,8393 L/jam

Kesadahan air = 0,15153 gr/L ×134,8399 L/jam × 24 jam/hari × 10-3 kg/gr = 0,4904 kg/hari

Ukuran Cation Exchanger

Jumlah air yang diolah = 134,7719 kg/jam = 8,5019 gal/menit Dari Tabel 12.4, The Nalco Water Handbook, 1988 diperoleh : - Diameter penukar kation = 2 ft – 0 in

- Luas penampang penukar kation = 3,14 ft2 - Jumlah penukar kation = 1 unit Volume resin yang diperlukan

Total kesadahan air = 0,4904 kg/hari Dari Tabel 12.5, Nalco, 1988, diperoleh : - Kapasitas resin = 20 kgr/ft3

- Kebutuhan regenerant = 6 lb H2SO4/ft3 resin Kebutuhan resin =

3

0,4904 kg/hari

20 kg/ft = 0,02452 ft

3 /hari

Waktu regenerasi =

3 3

7,85 ft 20 kg/ft 0,4904 kg/hari

× = 320,1468 hari

Kebutuhan regenerant H2SO4 = 0,4904 kg/hari × 3

3

kgr/ft 20

lb/ft 6

= 0,1471 lb/hari = 0,0028 kg/jam

Perhitungan kesadahan anion : Perhitungan Kesadahan Anion

Air Sungai Musi, mengandung Anion : nitrat, nitrit, pospat, Cl-, SO42-, CN-, CO32-, masing-masing 0,11 mg/L, 0,03 mg/L, 0,4 mg/L, 20,5 mg/L, 6 mg/L, 0,008 mg/L, dan 370,1 mg/L (Tabel 7.4).

Total kesadahan anion = (0,11 + 0,03 + 0,4 + 20,5 + 6 + 0,008 + 370,1) mg/L = 397,148 mg/L = 0,397148 gr/L

Jumlah air yang diolah = 134,7719 kg/jam

= 3

3

134,7719 kg/jam

1000 L/m

999,5 kg/m × = 134,8393L/jam

Kesadahan air = 0,397148 gr/L × 134,7719 L/jam × 24 jam/hari × 10-3 kg/gr =1,2846 kg/hari

Ukuran Anion Exchanger

Jumlah air yang diolah =134,8393 kg/jam

Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Diameter penukar anion = 2 ft – 0 in - Luas penampang penukar anion = 3,14 ft2 - Jumlah penukar anion = 1 unit Volume resin yang diperlukan

Total kesadahan air = 1,2846 kg/hari

Dari Tabel 12.7, The Nalco Water Handbook, diperoleh : - Kapasitas resin = 12 kgr/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi, kebutuhan resin = 1,2846 kg/hari3

12 kgr/ft = 0,1071 ft 3

Tinggi resin = 0,1071

3,14 = 0,0341 ft

Tinggi minimum resin 30 in = 2,5 ft (Tabel 12.4, Nalco, 1988) Volume resin = 2,5 ft × 3,14 ft2 = 7,85 ft3

Waktu regenerasi =

3 3

7,85 ft x 12 kg/ft

1,2846 kg/hari = 73,3302 hari Kebutuhan regenerant NaOH = 1,2846 kg/hari x

3 3

kgr/ft 12

lb/ft 5

= 0,5352 lb/hari = 0,0101 kg/jam 7.2.6 Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator.

[image:58.595.162.472.448.640.2]7.3 Kebutuhan Listrik

Tabel 7.5 Perincian Kebutuhan Listrik

No. Pemakaian Jumlah (Hp)

1. Unit proses 80

2. Unit utilitas 30

3. Ruang kontrol dan Laboratorium 30

4. Bengkel 30

5. Penerangan dan perkantoran 30

6. Perumahan 118

Total 319

Total kebutuhan listrik = 146 hp × 0,7457 kW/Hp = 108,8722 kW

7.4 Kebutuhan Bahan Bakar

Keperluan bahan bakar generator

Nilai bahan bakar solar = 19860 Btu/lbm (Perry dkk, 1999)

Densitas bahan bakar solar = 0,89 kg/L Daya output generator = 174,3 kW

Daya generator yang dihasilkan = 174,3 kW×(0,9478 Btu/det.kW)×3600 det/jam = 594759,7 Btu/jam

Jumlah bahan bakar = (594759,7 Btu/jam)/(19860 Btu/lbm/ 0,45359 kg/lbm) = 13,58 kg/jam

Kebutuhan solar = (13,58 kg/jam) / (0,89 kg/ltr) = 15,2626 liter/jam

Keperluan bahan bakar ketel uap KU-01

Uap yang dihasilkan ketel uap = 842,3242 kg/jam

Entalpi saturated steam (150 °C) = 2776,3 kJ/kg (Smith, 2001)

Entalpi air kondensat (100 °C) = 419,064 kJ/kg (Smith, 2001)

Panas yang dibutuhkan ketel =

= 842,3242 kg/jam × (2776,3 – 419,064) kJ/kg = 1.985.556,927 kJ/jam

Efisiensi ketel uap = 85 %

Panas yang harus disuplai ketel = (1.985.556,927 kJ/jam)/0,85

= 2.335.949,327 kJ/jam

Nilai bahan bakar solar = 19860 Btu/lb (Perry dkk, 1999)

Kebutuhan solar = (50,6032 kg/jam)/(0,89 kg/ltr) = 56,8575 liter/jam

Total kebutuhan solar = (15,2626 + 56,8575) liter/jam = 72,1201 liter/jam

7.5 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Pada pabrik pembuatan Sirup Glukosa ini dihasilkan limbah cair dan padat terlarut dari proses industrinya. Sumber-sumber limbah cair-padat pada pembuatan sirup glukosa ini meliputi :

1. Limbah proses yang berasal dari Filter press.

Limbah yang berasal dari proses yang masuk kedalam bak ampas yang merupakan limbah padat diangkut kedalam tempat pembuangan sampah.

2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran – kotoran yang melekat pada peralatan pabrik.

3. Limbah dari pemakaian air domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah cair.

4. Limbah cair dari laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan – bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu produk yang dihasilkan serta digunakan untuk penelitian dan pengembangan proses.

Perhitungan untuk Sistem Pengolahan Limbah cair :

Limbah cair hasil pencucian peralatan pabrik diasumsikan sebesar 80 liter/jam 2. .Limbah domestik

Diperkirakan air buangan tiap orang untuk :

- Domestik = 25 L/hari (Metcalf, 1991)

- Kantor = 10 L/hari (Metcalf, 1991)

Jumlah karyawan = 110 orang

Jadi, jumlah limbah domestik dan kantor

= 110 × ((10 + 25) L/hari × (1 hari / 24 jam)) = 145,8333 L/jam Total air buangan pabrik = 80 + 15 + 145,8333 = 160,41 L/jam = 0,1604 m3/jam

3. Laboratorium

Limbah cair dari laboratorium diasumsikan sebesar 15 liter/jam

Dari penjelasan diatas diketahui bahwa limbah sirup glukosa ini berasal dari limbah hasil pencucian peralatan dan limbah domestik. Sehingga pengolahan limbah cair pabrik ini dilakukan dengan menggunakan Tricking filter Alasan pemilihan proses pengolahan limbah tersebut adalah :

- Tidak terlalu membutuhkan lahan yang besar

Konsep Trickling Filter berkembang dari Penggunaan Filter kontak, yang merupakan kolom berisi batu-batu sebagai medianya. Dalam operasinya, lapisan kontak diisi dengan limbah cair dari bagian atas dan limbah dibiarkan kontak dengan media untuk waktu yang singkat.

Trickling filter terdiri dari lapisan media yang sangat permiabel dimana

mikroorganisme diletakkan dan melaluinya air buangan mengalir.

7.5.1 Bak Penampungan (BP)

Laju volumetrik air buangan = 0,1604 m3/jam Waktu penampungan air buangan = 2 hari

Volume air buangan = (0,1604 × 2 × 24) = 7,6992 m3/jam Bak terisi 90 % maka volume bak = 7,6992

0, 9 = 8,5546 m 3

Direncanakan ukuran bak sebagai berikut :

- Panjang bak (p) = 2 x Lebar bak (l) - Tinggi bak (t) = Lebar bak (l)

Maka volume bak = p x l x t

8,5546 m3 = 2l x l x l l = 1,6232 m Sehingga,

panjang bak (p) = 2 x l = 2 x1,6232 = 3,2465 m Lebar bak (l) = 1,6232 m

Tinggi bak (t) = 1,6232 m Luas bak = 5,2697m2

7.5.2 Bak Ekualisasi (BE)

Fungsi : tempat menampung air buangan sementara Jumlah : 1 unit

Laju volumetrik air buangan = 0,1604 m3/jam Waktu penampungan air buangan = 2 hari

Volume air buangan = (0,1604 × 2 × 24) = 7,6992 m3/jam Bak terisi 90 % maka volume bak = 7,6992

0, 9 = 8,5546 m 3

Direncanakan ukuran bak sebagai berikut :

panjang bak (p) = 2 × lebar bak (l) dan tinggi bak (t) = lebar bak (l) Volume bak V = p × l × t

Jadi, panjang bak (p) = 3,2465 m lebar bak (l) = 1,6232 m tinggi bak (t) = 1,6232 m

7.5.3 Bak Pengendapan (BP)

Fungsi : Menghilangkan padatan dengan cara pengendapan. Laju volumetrik air buangan = 0,1604 m3/jam

Waktu tinggal air = 2 hari (Perry dkk, 1997) Volume bak (V) = 0,1604 m3/jam × 24 jam/hari x 2 hari = 7,6992 m3 Bak terisi 90 % maka volume bak = 7,6992

0, 9 = 8,5546 m 3

Direncanakan ukuran bak sebagai berikut :

panjang bak (p) = 2 × lebar bak (l) dan tinggi bak (t) = lebar bak (l) Volume bak V = p × l × t

8,5546 m3 = 2.l × l × l l = 1,6232 m

Jadi, panjang bak (p) = 3,2465 m lebar bak (l) = 1,6232 m tinggi bak (t) = 1,6232 m

7.5.4 Bak Netralisasi (BN)

Fungsi : Tempat menetralkan pH limbah.

Air buangan pabrik (limbah industri) yang mengandung bahan organik mempunyai pH = 5 (Hammer, 1998).

Jumlah air buangan = 0,1604 = 160,41

Kebutuhan Na2CO3 = (160,41kg/jam)×(150 mg/0,03 L)×(1 kg/106 mg)×(1 hari/24 jam)

Laju alir larutan 30% Na2CO3 = 0,0344

0, 3 = 0,1113 kg/jam

Densitas larutan 30% Na2CO3 = 1327 kg/m3 (Perry dkk, 1999)

Volume 30% Na2CO3 =

0,1113

1327 = 0,000083 m 3

/jam Laju alir limbah = 0,000083 m3/jam

Diasumsikan reaksi netralisasi berlangsung tuntas selama 1 hari Volume limbah = 0,000083 m3/jam ×1 hari × 24 jam/hari =0,002 m3 Bak terisi 90 % maka volume bak = 0,002

0, 9 = 0,002239 m 3

Direncanakan ukuran bak sebagai berikut:

panjang bak (p) = 2 × lebar bak (l) dan tinggi