PENGGUNAAN SELULOSA TANDAN KOSONG KELAPA SAWIT DAN

SELULOSA MIKROBIALDARI NATA DE CASSAVA SEBAGAI

PENSUBSTITUSI SELULOSA KAYU DALAM PEMBUATAN KERTAS

GAMMA IRCA PRADIKTA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

▸ Baca selengkapnya: berikut yang diharapkan dari pembuatan prototipe kertas adalah

(2)(3)PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Penggunaan Selulosa

TandanKosong Kelapa Sawit dan Selulosa Mikrobial dari

Nata de

Cassava

sebagai

Pensubstitusi Selulosa Kayu dalam Pembuatan Kertas adalah benar karya saya

denganarahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun

kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip

dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah

disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir

skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut

Pertanian Bogor.

Bogor, Agustus 2013

Gamma Irca Pradikta NIM F34090079

ABSTRAK

GAMMA IRCA PRADIKTA. Penggunaan Selulosa TandanKosong Kelapa Sawit dan Selulosa Mikrobial dari Nata de Cassavasebagai Pensubstitusi Selulosa Kayu dalam Pembuatan Kertas. Dibimbing oleh KHASWAR SYAMSU dan HAN ROLIADI.

Saat ini, selulosa yang berasal dari kayu alam masih mendominasi bahan baku untuk pembuatan pulp dan kertas di Indonesia. Akibatnya, laju deforestasi dikhawatirkan meningkat 2% per tahun. Perlu dicari sumber-sumber alternatif selulosa yang ketersediaannya dapat diharapkan, diantaranya adalah Tandan Kosong Kelapa Sawit (TKKS) dan selulosa mikrobial yang disintesis dengan bantuan mikroorganisme dari substrat yang mengandung glukosa, fruktosa, sukrosa, atau karbohidrat sederhana lainnya, seperti limbah cair dari pengolahan tapioka (misalnya nata de cassava). Pada penelitian ini, selulosa mikrobial dari nata de cassava dicampur dengan pulp TKKS pada berbagai proporsi (w/w), yaitu 100%+0%, 75%+25%, 50%+50%, 25%+75%, 0%+100% untuk diproses menjadi pulp dan kertas. Gramatur target yang dibuat yakni 60 gr/m2 dan 120 gr/m2. Sebelum membentuk lembaran kertas, aditif ditambahkan ke dalam campuran tersebut (tawas 2%, tepung tapioka 2,5% dan 5% kaolin). Lembaran kertas juga dibuat tanpa aditif (sebagai kontrol). Setiap kombinasi antara proporsi campuran, gramatur target dan penggunaan aditif/kontrol diulang sebanyak 2 kali, dan data yang diperoleh terdiri dari sifat fisik pulp/kertas. Data yang dihasilkan dianalisis menggunakan rancangan acak lengkap dengan pola faktorial. Rendemen pulp selulosa mikrobial dan pulp TKKS berturut-turut 60,09% dan 61,619%(basis kering oven) atau 1,76% dan 55,122% (basis basah).Sifat fisik dan kekuatan kertas gramatur target 60 dan 120 gr/m2 berturut-turut yaitu kadar air (4,04-8,95% & 3,83-9,01%), gramatur (59,8-78,92 gr/m2& 107,64-145,32gr/m2), indeks tarik (0,0056-0,0424 & 0,01002-0.06499 kNm/g),indeks sobek (4,04-8,22 & 4,55-7,72mN m2/gr), ketahanan lipat (3,5-108,5 & 4-397,5), Cobb60 (56,86-211,32 &

75,03-398,12 g/m2 untuk permukaan halus; dan 51,07-218,91 & 57,65-404,46 g/m2 untuk permukaan kasar), derajat putih (15,64-38,03% & 13,1-26,26%) dan opasitas cetak (62,81-97,55% & 42,99-99,38%). Analisis konversi biomassa mengungkapkan bahwa pembuatan kertas dari campuran (w/w) selulosa mikrobial dari nata de cassava(50%) dan pulp TKKS (50%) melalui luasan areal budidaya masing-masing, dengan total dari keduanya 200 ha dapat menggantikan 4.247.156 pohon per tahun. Nilai penyelamatan pohon ini mampu menyerap CO2 dari udara

sekitar 594.601,85 ton CO2 per tahun.

ABSTRACT

GAMMA IRCA PRADIKTA. The Possible Use of Mixed Empty Oil Palm Fruit Bunch-Cellulose and Microbial Cellulose from Nata de Cassava as Wood-Cellulose Substitute for Paper Manufacture. Supervised by KHASWAR SYAMSU and HAN ROLIADI.

Nowadays, forest-extracted wood cellulose still predominantly serves as raw material for pulp and paper manufacture in Indonesia. Consequently, the deforestation rate has alarmingly increased 2% per year. Attempts are necessary to seek alternative cellulose sources that sound potentially available, among which are empty oil-palm fruit bunches (EOPFB) and microbial-cellulose, as synthesizedwith the aid of microorganisms from substrate containing glucose, fructose, sucrose, or other simple carbohydrates, such as juicy waste from tapioca processing (e.g. nata de cassava). In this research, pulp of nata de cassava‟s microbial cellulose was mixed with EOPFB pulp at various proportions (w/w), i.e. 100%+0%, 75%+25%, 50%+50%, 25%+75%, 0%+100%to be processed into pulp and paper. Grammage target made was 60 gr/m2 and 120 gr/m2. Prior to paper-sheet forming, additives were added to such mixture (i.e. 2% alum, 2.5% tapioca starch, and 5% kaolin). Sheet forming also made without additives (as control). The forming of each combination between mixture proportion, grammage target and additive/control-use was replicated 2 times, and the data examined comprised pulp/paper physical and strength properties. The data were analyzed using a completely randomized design with factorial pattern. The yields of microbial-cellulose pulp and of EOPFB pulp were consecutively (wet basis) 60,09% and 61,619%. Physical and strength properties of paper with grammage 60 gr/m2and 120gr/m2consecutively, i.e. water content (4,04-8,95% & 3,83-9,01%), grammage (59,8-78,92gr/m2& 107,64-145,32 gr/m2), tensile index 0,0056-0,0424 & 0,01002-0.06499 kNm/g), tear index (4,04-8,22 & 4,55-7,72 mN m2/gr),folding endurance (3,5-108,5 & 4-397,5), Cobb60 (56,86-211,32 &

75,03-398,12 g/m2 for the smooth surface; and 51,07-218,91 & 57,65-404,46 g/m2for the rough/lower surface), brightness (15,64-38,03% & 13,1-26,26%) and printing opacity (62,81-97,55% & 42,99-99,38%). Analysis on biomass conversion revealed that the manufacture of paper from the mixture (w/w) of nata de cassava‟s microbial cellulose (50%) and empty oil palm fruit bunch pulp (50%) through the expansion of each cultivating areas, both totaling 200 ha can substitute for 4.247.156forest-tree stands per year. With this tree-saving figure, it can afford the CO2absorption (uptake) from the air equal to approximately

594.601,85 tons of CO2 per year.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENGGUNAAN SELULOSA TANDAN KOSONG KELAPA SAWIT DAN

SELULOSA MIKROBIALDARI NATA DE CASSAVA SEBAGAI

PENSUBSTITUSI SELULOSA KAYU DALAM PEMBUATAN KERTAS

GAMMA IRCA PRADIKTA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi :Penggunaan Selulosa TandanKosong Kelapa Sawit dan Selulosa Mikrobial dari Nata de Cassavasebagai Pensubstitusi Selulosa Kayu dalam Pembuatan Kertas

Nama : Gamma Irca Pradikta NIM : F34090079

Disetujui oleh

Prof Dr Ir Khaswar Syamsu, Msc. ST. Pembimbing I

Dr Ir Han Roliadi, MSc Pembimbing II

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul penelitian yang dilaksanakan sejak bulan Februari 2013 ini ialah Penggunaan Selulosa Tandan Kosong Kelapa Sawit dan Selulosa Mikrobial dari Nata de Cassava sebagai Pensubstitusi Selulosa Kayu dalam Pembuatan Kertas.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Khaswar Syamsu Mscdan Bapak Dr Ir Han Roliadi Msc selaku pembimbing. Di samping itu, penghargaan penulis sampaikan kepada seluruh pihak di Balai Litbang Keteknikan Kehutanan, yang telah membantu proses penelitian. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2013

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 4

Manfaat Penelitian 4

Ruang Lingkup Penelitian 5

TINJAUAN PUSTAKA 5

METODE 10

Bahan 10

Alat 10

Prosedur Analisis Data 10

HASIL DAN PEMBAHASAN 20

SIMPULAN DAN SARAN 31

Simpulan 31

Saran 32

DAFTAR PUSTAKA 33

LAMPIRAN 37

DAFTAR TABEL

1 Komposisi kimia Tandan Kosong Kelapa Sawit (TKKS) 8

2 Waktu pengujian Metode Cobb 17

3 Taraf dan kode perlakuan 20

4 Analisis konversi biomassa 30

DAFTAR GAMBAR

1 Persebaran Produksi Kertas Dunia 1

2 Struktur Selulosa 6

3 Ikatan hidrogen intra dan antar rantai selulosa 6

4 Model fibril struktur supramolekul selulosa 7

5 Diagram alir pembuatan nata de cassava 11

6 Diagram alir pembuatan pulp TKKS 12

7 Niagara Beater 12

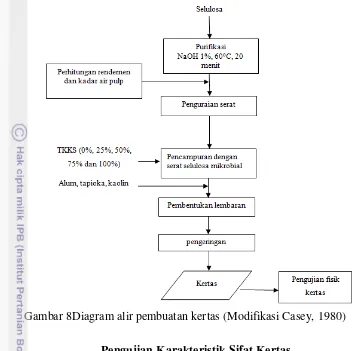

8 Diagram alir pembuatan kertas 14

9 Tensile Tester 15

10 Elmendorf Tearing Tester 16

11 Alat uji ketahanan lipat 17

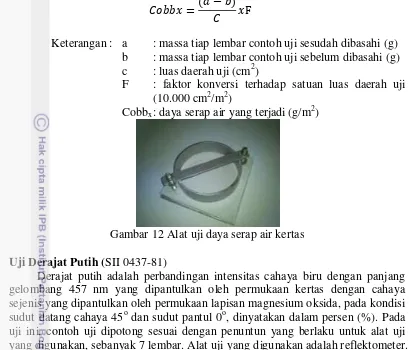

12 Alat uji daya serap air kertas 18

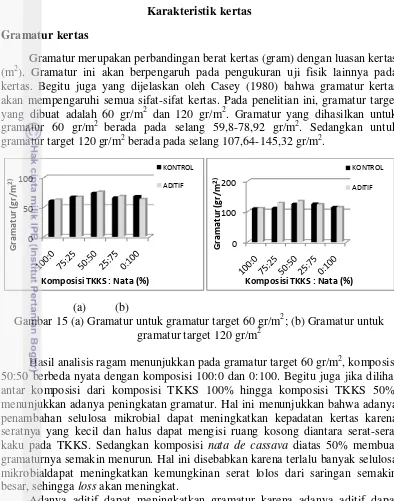

13 Pulp selulosa TKKS (a) dan pulp selulosa mikrobial (b) 20 14 Kertas campuran TKKS &nata de cassava dalam berbagai komposisi 21 15 Gramatur untuk gramatur target 60 gr/m2(a) dan untuk gramatur target

120 gr/m2 (b) 22

16 Kadar air untuk gramatur target 60 gr/m2(a) dan untuk gramatur target

120 gr/m2 (b) 23

17 Indeks tarik untuk gramatur target 60 gr/m2(a) dan untuk gramatur

target 120 gr/m2 (b) 24

18 Indeks sobek untuk gramatur target 60 gr/m2(a) dan untuk gramatur

target 120 gr/m2 (b) 25

19 Ketahanan lipat untuk gramatur target 60 gr/m2(a) dan untuk gramatur

target 120 gr/m2 (b) 26

1 Hasil olah data uji gramatur kertas 37

2 Hasil olah data uji kadar air kertas 40

4 Hasil olah data uji indeks sobek kertas 47

5 Hasil olah data uji ketahanan lipat kertas 50

6 Hasil olah data uji daya serap air kertas 52

7 Hasil olah data uji derajat putih kertas 55

8 Hasil olah data uji opasitas cetak kertas 58

9 Asumsi perhitungan analisis konversi biomassa 60

10 Perhitungan analisis konversi biomassa 61

11 Perbandingan hasil uji kertas campuran pulp TKKS dan pulp nata de

PENDAHULUAN

Latar Belakang

Kertas merupakan bagian yang tidak terpisahkan dalam kehidupan manusia, sehingga industri pulp dan kertas mengalami perkembangan yang pesat di Indonesia dan di dunia. Diperkirakan dunia membutuhkan tambahan produksi kertas lebih dari 100 juta ton pertahun (Abhinimpuno, 2007).

Produsen kertas dunia terus menjamur, di sisi lain bahan baku kertas semakin langka dan mahal. Total produksi kertas dunia didominasi oleh kawasan Asia (40%, atau sekitar 156 juta ton) walaupun sebagian besar produksi di kawasan ini terserap untuk konsumsi lokal. Amerika Selatan yang memiliki kawasan hutan lebih luas dari Asia hanya menghasilkan 5% (atau sekitar 20 juta ton) total produksi kertas dunia.

Gambar 1 Persebaran Produksi Kertas Dunia (total sekitar 391 juta ton) Sumber : PPIseperti disitir Skogsindustrierna, The Swedish Forest Industry Facts & Figures 2009, April 2010

Data Asosiasi Pulp dan Kertas Indonesia (APKI) menyebutkan, tahun 2010 peringkat Indonesia sebagai produsen kertas dunia menduduki tempat ke-9 atau naik 1 peringkat dibanding tahun 2009 yang menempati peringkat ke-10. Tahun 2009 produksi kertas Indonesia sebanyak 9,363 juta ton, naik menjadi 9,951 juta ton di tahun 2010. Namun jumlah tersebut kurang dari 10 persen produktivitas kertas Cina yang mencapai 92,59 miliar ton. Menurut Ketua Umum APKI, Misbahul Huda, untuk demand dan supply kertas diperkirakan akan meningkat sekitar 10,5% di periode 2010-2015 mengingat potensi pulp dan kertas Indonesia besar karena kualitasnya diakui dunia.

2

telah terjadi pengeksploitasian besar-besaran terhadap pohon yang tumbuh di hutan. Banyak pohon alam yang di eksploitasi untuk diambil kayunya dan diolah menjadi lembaran-lembaran kertas. Maraknya pengeksploitasian hutan itu tidak bisa dilepaskan dari sistem pengelolaan hutan melalui Hak Pengusahaan Hutan (HPH) dan perkembangan industri perkayuan didalam negeri yang berlangsung selama ini. Eksploitasi hutan melalui sistem HPH yang telah berlangsung sekitar 40 tahun, dari 1970 hingga saat ini, menurut Ketua Masyarakat Perhutan Indonesia (MPI) Reformasi, telah membuat semakin menyusutnya kawasan hutan, dari 140,4 juta hektar pada tahun 1970 kini hanya 92,4 juta hektar. Hal ini sungguh ironi mengingat isu global warming yang kini tengah menjadi masalah yang global.

Daya saing Indonesia di pasar dunia akan semakin menurun jika terus menanggung beban seperti ini. Maka tingginya kebutuhan kertas setidaknya harus diimbangi oleh pasokan bahan baku yang memadai. Bahan baku kertas yang berasal dari kayu ketersediannya semakin terbatas meskipun pemerintah telah mengembangkan hutan tanaman industri. Selain kayu sebagai sumber selulosa, dapat dilakukan pemanfaatan limbah dari sektor perkebunan sebagai bahan baku pembuatan pulp.Salah satunya yaitu pemanfaatan limbah dari proses produksi Crude Palm Oil (CPO)berupaTandan Kosong Kelapa Sawit (TKKS). Seperti bahan kayu dan jaringan penunjang tumbuh-tumbuhan lainnya kandungan selulosa TKKS masih cukup tinggi. Menurut Hermiati dkk (2010) komposisi kimia TKKS terdiri dari 41,3-46,5% selulosa, 25,3-33,8% hemiselulosa, dan 27,6-32,5% lignin. Dari komposisi di atas serat limbah kelapa sawit yang berasal dari TKKS dapat diolah menjadi selulosa dengan penghilangan lignin. Selulosa inilah yang dapat menggantikan peran selulosa kayu dalam pembuatan pulp kertas.

Tandan Kosong Kelapa Sawit merupakan limbah padat terbesar yang dihasilkan oleh Perkebunan Kelapa Sawit (PKS). Setiap pengolahan 1 ton Tandan Buah Segar (TBS) dihasilkan sebanyak 22 – 23% TKKS atau sebanyak 220 – 230 kg TKKS. Jika PKS berkapasitas 100 ton/jam maka dihasilkan sebanyak 22 – 23 ton TKKS. Jumlah limbah TKKS seluruh Indonesia pada tahun 2012 diperkirakan mencapai 26,5 juta ton (Ditjen Perkebunan, 2012). Tandan kosong kelapa sawit merupakan limbah berlignoselulosa yang belum termanfaatkan secara optimal. Selama ini pemanfaatan tandan kosong hanya sebagai bahan bakar boiler, kompos dan juga sebagai pengeras jalan di perkebunan kelapa sawit. TKKS sangat baik digunakan sebagai bahan baku pembuatan pulp karena memiliki kadar selulose 45,19%, merupakan serat pendek <1mm, rendemen 45%, derajat putih 82%, derajat giling 33-43SR dengan kondisi optimum, indeks retak, tarik cukup tinggi, serta indeks sobek yang masih dalam batas toleransi (Ditjen PPHP, 2006).

3 sehingga jika diinginkan kertas berwarna putih dibutuhkan bahan kimia untuk proses bleaching.

Oleh sebab itu dibutuhkan sumber selulosa lain dalam pembuatan pulp kertas untuk dapat menutupi kelemahan karakteristik kertas berbahan baku TKKS tersebut. Sumber selulosa lain yang dapat digunakan adalah selulosa mikrobial. Selulosa mikrobial merupakan hasil biosintesis yang mengandung gula sederhana dengan bantuan mikroorganisme.. Salah satu contoh selulosa mikrobial adalah nata de cassava. Selulosa mikrobial memiliki beberapa keunggulan antara lain (1) relatif murni sehingga tidak membutuhkan proses delignifikasi, (2) sifat hidrofilik yang sangat tinggi (3) masa panen jauh lebih singkat (7-8 hari) dan (4) dapat diproduksi dari berbagai macam substrat yang relatif mudah dan murah. Tabuchiet al. (1998) menyatakan bahwa selulosa triasetat yang dibuat dari selulosa mikrobial mempunyai derajat polimerisasi yang relatif lebih tinggi dibandingkan selulosa yang dibuat pulp kayu. Berdasarkan keunggulan yang dimiliki tersebut maka selulosa jenis ini diharapkan dapat menjadi alternatif sumber selulosa yang relatif murni pada produksi pulp kertas.

Penelitian ini merupakan penelitian lanjutan yang mengkombinasikan antara selulosa dari tandan kosong kelapa sawit dan selulosa mikrobial dari nata de cassava sebagai bahan baku non-kayu untuk pembuatan pulp dan kertas. Sebelumnya telah dilakukan penelitian oleh Siti Sartika Hardiyanti (2010) mengenai pengkajian pemanfaatan selulosa mikrobial sebagai pengganti selulosa kayu dalam proses pembuatan kertas dan penelitian Purwanto (2000) mengenai pemanfaatan tandan kosong dan batang kelapa sawit sebagai bahan baku pulp kertas serta penelitian dari Renny Puspitasari (2012) tentang penggunaan selulosa mikrobial dari nata de cassava dan selulosa sabut kelapa dalam proses pembuatan kertas. Maka dengan mengembangkan hasil penelitian sebelumnya, diharapkan nantinya akan diperoleh kertas yang kualitasnya lebih baik dengan memanfaatkan sumber potensi lain selain pulp kayu.

Perumusan Masalah

Semakin tingginya permintaan dunia akan kertas akan berdampak buruk bagi Indonesia yang juga merupakan salah satu produsen kertas terbesar dunia, jika tidak dikritisi mengenai ketersediaan bahan bakunya. Pasalnya, Produksi kertas Indonesia selama ini yang masih mengandalkan kayu hutan alam membuat tingkat deforestasi semakin meningkat dan ini akan berdampak buruk bagi paru-paru dunia dimasa mendatang.

Oleh karena itu, perlu dicari bahan baku selulosa lain pengganti selulosa kayu untuk pembuatan kertas, yakni yang telah ada penelitiannya sejauh ini adalah selulosa dari TKKS. Namun kertas berbahan baku TKKS ini masih memiliki beberapa kelemahan yang dapat ditutupi oleh adanya penambahan selulosa mikrobial pada selulosa TKKS.

4

1. Adakah perbedaan karakteristik fisik kertas antara gramatur target 60 gr/m2dan 120 gr/m2?

2. Pada komposisi campuran pulp TKKS: pulp nata de cassavaberapakah diperoleh hasil terbaik dari masing-masing karakteristik kertas?

3. Adakah perbedaan karakteristik fisik kertas antara penambahan aditif dan kontrol?

4. Adakah pengaruh penambahan pulp selulosa mikrobial pada campuran pulp TKKS terhadap karakteristik fisik kertas?

5. Adakah pengaruh penambahan aditif pada berbagai komposisi pulp TKKS : pulp nata de cassava?

Tujuan Penelitian

Secara umum, penelitian ini bertujuan untuk mengkaji penggunaan kombinasi bahan serat berlignoselulosa tandan kosong kelapa sawit dan selulosa mikrobial dari nata de cassava untuk mensubstitusi selulosa kayu dalam aplikasi pembuatan kertas. Secara khusus, penelitian ini bertujuan untuk:

1. Mengetahui pengaruh kombinasi antara penggunaan tandan kosong kelapa sawit dengan selulosa mikrobial dari nata de cassavaserta pengaruh penambahan aditif terhadap karakteristik kertas yang dihasilkan.

2. Mendapatkan kombinasi terbaik antara tandan kosong kelapa sawit dengan selulosa dari nata de cassava untuk jenis dan penggunaan kertas tertentu. 3. Mengetahui besarnya peranan selulosa tandan kosong kelapa sawit dan

selulosa mikrobial dalam mengurangi ketergantungan penggunaan selulosa kayu Acacia mangium dalam pembuatan kertas.

Manfaat Penelitian

Manfaat dari penelitian ini adalah : 1. Bagi Penulis

Dapat menambah pengetahuan dan wawasan serta dapat mengaplikasikan dan mensosialisasikan teori yang telah diperoleh selama perkuliahan. 2. Bagi Peneliti Selanjutnya

Dengan penelitian ini diharapkan dapat menjadi wahana pengetahuan mengenai proses pembuatan kertas dari bahan non kayu bagi peneliti selanjutnya yang tertarik untuk meneliti mengenai bahan baku lain yang potensial bagi industri kertas.

3. Bagi industri dan masyarakat umum

5 Ruang Lingkup Penelitian

Penelitian ini difokuskan pada penentuan kondisi optimum pembuatan pulp kertas berbahan baku tandan kosong kelapa sawit dan selulosa mikrobial. Hal ini dapat dilakukan dengan mengkarakterisasi selulosa mikrobial nata de cassava dan tandan kosong kelapa sawit yang digunakan, dan kemudian melakukan kombinasi perbandingan antara keduanya untuk mendapatkan hasil yang optimum. Selain itu juga dilakukan perbandingan dari dua gramatur target yang berbeda, yakni 60 & 120 gr/m2. Hasil yang optimum didapat dengan menguji karakteristik kertas berupa gramatur, kadar air, indeks tarik, indeks sobek, derajat putih, daya serap air dan opasitas cetak berbagai kertas yang diuji. Setelah mendapat hasil yang optimum, dilakukan analisis konversi biomassa untuk memperhitungkan perkiraan luas hutan yang dapat diselamatkan hasil dari substitusi selulosa kayu dengan tandan kosong kelapa sawit dan selulosa mikrobial dalam penelitian ini.

TINJAUAN PUSTAKA

Kertas

Menurut Departemen Perindustrian (1982), kertas merupakan lembaran yang terdiri dari serat-serat selulosa yang saling jalin-menjalin dan dihasilkan dari kompresi serat dari pulp. Serat yang digunakan biasanya adalah alami, dan mengandung selulosa dan hemiselulosa. Berbeda dengan kertas yang dibuat dari selulosa kayu, kertas dari selulosa mikrobial tidak mengalami delignifikasi karena tidak mengandung lignin. Berdasarkan penelitian yang telah dilakukan Prasetia (2005) dan Irawan (2005), pembuatan kertas berorientasi membran hanya melalui proses pemurnian dan pengeringan sebelum dihancurkan menjadi bubuk untuk diproses lebih lanjut.

Menurut Stephenson (1952) seperti disitir Palupi, N (1995), industri kertas dan kertas karton pada dasarnya melibatkan beberapa tahapan proses yaitu pembuatan pulp dari bahan baku berselulosa, penggilingan dan penyaringan pulp serta pembuatan kertas dan penyempurnaannya. Pembuatan pulp pada intinya memberikan perlakuan pada bahan baku berserat secara mekanik, kimia atau kombinasi dari keduanya sehingga setiap serat dapat dipisahkan dari lignin, zat ekstraktif dan komponen kimia lainnya dari bahan berlignoselulosa. Karakteristik akhir kertas yang dihasilkan bergantung pada kualitas pulp yang ditentukan oleh banyak faktor seperti pemilihan bahan baku dan tipe proses yang digunakan pada pembuatan pulp.

Selulosa

6

perlindungan, bentuk, dan penyangga terhadap sel, dan jaringan. (Lehninger, 1993).

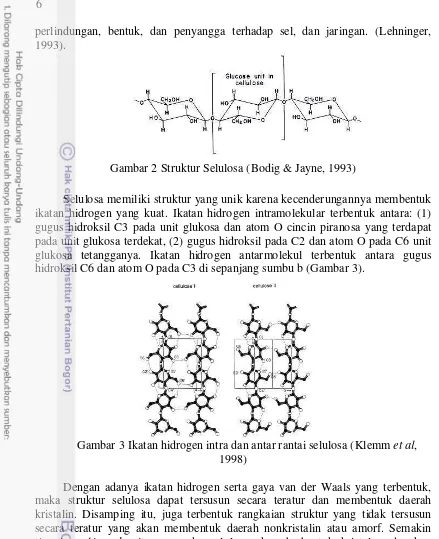

Gambar 2 Struktur Selulosa (Bodig & Jayne, 1993)

Selulosa memiliki struktur yang unik karena kecenderungannya membentuk ikatan hidrogen yang kuat. Ikatan hidrogen intramolekular terbentuk antara: (1) gugus hidroksil C3 pada unit glukosa dan atom O cincin piranosa yang terdapat pada unit glukosa terdekat, (2) gugus hidroksil pada C2 dan atom O pada C6 unit glukosa tetangganya. Ikatan hidrogen antarmolekul terbentuk antara gugus hidroksil C6 dan atom O pada C3 di sepanjang sumbu b (Gambar 3).

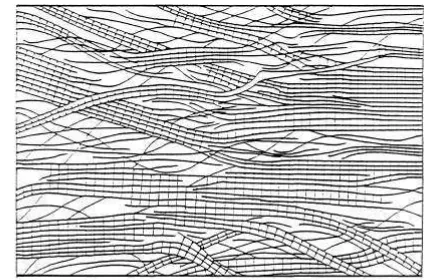

Gambar 3 Ikatan hidrogen intra dan antar rantai selulosa (Klemm et al, 1998)

7

Gambar 4 Model fibril struktur supramolekul selulosa (Klemm et al,1998)

Selulosa Mikrobial

Menurut Suryani et al. (2000), selulosa mikrobial merupakan selulosa yang diproduksi oleh mikroorganisme terutama genus Acetobacter. Selulosa mikrobial memiliki tingkat kemurnian yang lebih unggul dibanding selulosa kayu, antara lain sifatnya yang sangat hidrofilik, sifat fisik mekanik yang tinggi baik dalam keadaan basah maupun kering, berbentuk anyaman halus yang unik dan kuat dengan kristalinitas 70% (O‟Sullivan, 1997) serta diproduksi dari berbagai macam substrat yang murah. Sifat-sifat unggul ini membuat selulosa mikrobial cocok digunakan sebagai diafragma speaker serta sebagai bahan baku pembuatan kertas.

Derajat polimerisasi selulosa mikrobial cenderung meningkat seiring pertumbuhan dari aktifitas mikroorganisme tersebut, sedangkan pada selulosa kayu derajat polimerisasi cenderung konstan. Dalam hal visual, perbedaan antara selulosa mikrobial dan selulosa kayu adalah warnanya yang putih seta teksturnya yang lunak dan lentur. Selulosa kayu sebenarnya juga berwarna putih, tetapi terkontaminasi oleh pigmen bahan-bahan non-selulosa pada tumbuhan asalnya, sehingga bertekstur kaku dan kering.

Nata de cassava dibuat dengan fermentasi bertingkat secara mikrobiologis. Bahan baku yang digunakan dapat berupa ketela, limbah padat maupun limbah cair. Pada limbah cair untuk pembuatan nata dapat langsung ditambahkan sedikit gula dan stater Acetobacter xylinum, karena pada limbah cair ini sudah mengandung gula (glukosa). Larutan yang telah mengandung kadar gula sekitar 5-7% ini sudah dapat digunakan untuk fermentasi lebih lanjut menjadi nata de cassava selama 7 hari. Proses pembuatan nata de cassava membutuhkan waktu yang lebih lama yaitu 8 hari karena dibutuhkan waktu 1 hari untuk memperoleh air hasil rendaman dan 7 hari untuk proses fermentasi. (natadecassava.wordpress.com, 2008).

8

yang merugikan bagi lingkungan, dapat dimanfaatkan secara maksimal karena masih mengandung kadar selulosa tinggi, sehingga memberi nilai tambah baik dari segi ekonomis maupun lingkungan. Ketiga, nata de cassava memiliki kandungan serat/selulosa yang lebih tinggi dibanding nata dari bahan baku lain.Menurut Nur Kartika Indah Mayasti, Fakultas Teknologi Industri Pertanian UGM (2005), kandungan gizi setiap 100 gram basah produk ini mengandung serat kasar sebesar 1,71 persen.

Tandan Kosong Kelapa Sawit

Kelapa sawit Indonesia merupakan salah satu komoditi yang mengalami perkembangan yang terpesat. Sejalan dengan perluasan areal, produksi juga meningkat dengan laju 9.4% per tahun. Pada awal tahun 2001 – 2004, luas areal kelapa sawit dan produksi masing-masing tumbuh dengan laju 3.97% dan 7.25% per tahun, sedangkan ekspor meningkat 13.05% per tahun (Direktorat Jenderal Bina Produksi Perkebunan, 2005 seperti disitir Isroi, 2008). Tahun 2010 produksi Crude Palm Oil (CPO) diperkirakan akan meningkat antara 5% – 6%, sedangkan untuk periode 2010 – 2020, pertumbuhan produksi diperkirakan berkisar antara 2% – 4% (Susila, 2004 seperti disitir Isroi, 2008).

Pertumbuhan produksi kelapa sawit semakin meningkat sejalan dengan jumlah limbah yang dihasilkan. Tandan kosong kelapa sawit (TKKS) merupakan limbah padat yang jumlahnya cukup besar, sekitar 20%-23% dari 100% pengolahan TBS (Naibaho, 1998), namun pemanfaatnnya belum optimal. Selama ini tankos digunakan sebagai penambah bahan bakar. Tankos dibakar dalam incinerator untuk memudahkan pembuangannya dan abunya dipakai sebagai pupuk, akan tetapi pembakaran tankos ke dalam incinerator telah lama dilarang karena menyebabkan polusi udara (Mangoensoekarjo dan Semangun, 2005).

Komponen bahan padat TKKS terdiri dari selulosa dan hemiselulosa serta lignin dalam jumlah yang lebih kecil sehingga limbah TKKS ini disebut juga lignoselulosa. Komposisi tandan kosong kelapa sawit lebih jelasnya dapat dilihat pada tabel 1.

Tabel 1. Komposisi Kimia Tandan Kosong Kelapa Sawit (TKKS) Parameter Kandungan (%)

9 bahan yang dicampurkan ke dalam campuran bahan kertas yang bertujuan untuk meningkatkan mutu kertas.

Syarat-syarat bahan pengisi adalah dalam keadaan baik dan bersih (murni), kadar besi yang rendah (untuk menghindari perubahan warna kertas), mampu memberi warna dan kecerahan yang baik, tidak bereaksi terhadap bahan lain yang ada dalam pembuatan pulp.

Bahan pengisi berfungsi untuk memperbaiki kerataan permukaan kertas, mengatur berat dasar kertas yang akan dibuat, memperbaiki sifat daya cetak (printability), meningkatkan opasitas kertas, menambah derajat putih kertas (brightness), mengurangi daya tembus tinta, dan mempermudah kertas menerima tinta. Adapun efek negatif dari penggunaan bahan pengisi yang berlebihan, adalah akan mengurangi kekuatan kertas, sehingga kertas menjadi rapuh, kertas akan mudah mengalami pendebuan serta pecah ataupun retak, serta kertas akan menjadi kaku (Anonim, 2007).

Selain itu juga dibutuhkan bahan perekat dalam proses produksi kertas. Bahan perekat yang biasa digunakan adalah lateks atau bio lateks, kemudian untuk perekat tambahan yang digunakan adalah tapioka, pati termodifikasi, PVA dan CMC. Fungsi dari pengikat tambahan adalah mengikat semua partikel pigmen pada saat aplikasi coating pada base paper (Erythrina, 2011).

Kaolin merupakan mineral alam yang terdiri atas SiO2, Al2O3, Fe2O2, TiO2,

dan H2O, warnanya putih serta bertekstur halus, licin dan liat. Tujuan penambahan

kaolin adalah meningkatkan opasitas cetak, meningkatkan derajat putih, memperbaiki sifat cetak. Namun penambahan kaolin dapat menurunkan kekuatan kertas karena ikatan antar serat ikut turun. Pemakaian kaolin yang optimal adalah 4-15% (Casey, 1980).

Bahan tambahan lain yang digunakan dalam pembuatan kertas adalah alum. Alum (K2SO4Al2(SO4)2.24 H2O) merupakan retention aid yang paling sering

digunakan dalam pembuatan kertas. Alum berfungsi untuk meningkatkan ikatan antara serat dan bahan tambahan lain dengan mengubah gaya tolak menolak diantara serat dan bahan tambahan menjadi gaya tarik menarik. Dengan menggunakan alum, maka efisiensi penggunaan bahan tambahan pada kertas menjadi meningkat (Casey, 1980).

Teknologi Pembuatan Kertas

Proses pembuatan kertas dari bahan baku dapat dibagi menjadi dua tahap, yaitu pembuatan pulp dan pembentukan lembaran kertas dari pulp. Ada 3 macam proses pembuatan pulp, yaitu proses mekanis, proses semi-kimia, dan proses kimia. Pada proses mekanis tidak digunakan bahan-bahan kimia. Bahan baku digiling dengan mesin sehingga selulosa terpisah dari zat-zat lain. Pada proses semi-kimia dilakukan seperti proses mekanis, tetapi dibantu dengan bahan kimia untuk lebih melunakkan, sehingga serat-serat selulosa mudah terpisah dan tidak rusak. Pada proses kimia bahan baku dimasak dengan bahan kimia tertentu untuk menghilangkan bahan lain yang tidak perlu dari serat-serat selulosa. Dengan proses ini, dapat diperoleh selulosa yang murni yang tidak rusak.

10

menjadi kertas melalui mesin pembentuk lembaran kertas, mesin pengeras dan mesin pengering.

Analisis Konversi Biomassa

Analisis konversi biomassa digunakan untuk menghitung seberapa besar peranan penggunaan kombinasi antara selulosa TKKS dan selulosa mikrobial nata de cassava dalam menghemat bahan baku kertas yang berupa kayu. Peranan ini dihubungkan dengan penyerapan CO2 dari penghematan hutan. Analisis ini

diawali dengan menghitung jumlah serat selulosa mikrobial nata de cassava dan tandan kosong kelapa sawit per ha. Presentase serat diperoleh berdasarkan rendemen hasil penelitian ini. Setelah itu, dihitung banyaknya pulp yang dapat dihasilkan. Lalu dibandingkan dengan pulp dari kayu yang umum digunakan dalam industri pulp yang ada di Indonesia yaitu pulp kayu Acacia mangium. Jumlah kayu Acacia mangium yang dibutuhkan dapat dihitung dengan membagi jumlah pulp kayu dengan rendemen pulp kayu. Setelah jumlah kayu diketahui maka dapat diketahui luasan Acacia mangium yang dapat dihemat per tahun dengan terlebih dahulu mengetahui riap dan berat jenis kayu. Setelah dilakukan analisis biomassa maka dilanjutkan dengan analisis penyerapan CO2. Analisis ini

dilakukan dengan menghitung jumlah CO2 dari perkiraan luas hutan yang dapat

dihemat.

METODE

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah limbah cair tapioka, sukrosa 10% b/v, H2SO40,5% b/v, asam asetat glasial, inokulum 20%,

NaOH, tapioka, alum, kaolin, akuades dan pulp TKKS. Alat

Alat-alat yang digunakan dalam penelitian ini adalah niagara beater, oven, gelas ukur, timbangan, mesin pencetak kertas, alat cetak kertas (manual), mistar, silet, cawan aluminium, sudip, kain saring, gunting, paper tensile strength tester, alat uji ketahanan lipat, dan COBB tester.

Prosedur Analisis Data

Pembuatan nata de cassava

11

Gambar 5 Diagram alir pembuatan nata de cassava (Arviyanti & Yulimartani, 2009 dan Sumiyati, 2009)

Purifikasi Selulosa Mikrobial (Krystynowicz, et al., 2005)

Selulosa mikrobial dari nata de cassava dimurnikan dengan pemasakan selama 20 menit menggunakan larutan NaOH 1% (b/v) pada suhu 60oC. Setelah dimurnikan dilakukan pengukuran kadar air.

Penguraian Serat Selulosa Mikrobial

12

Pembuatan pulp TKKS (Roliadi, 2009)

Gambar 6 Diagram alir pembuatan pulp TKKS Penyiapan serpih TKKS

TKKS dibersihkan dengan cara pencucian menggunakan air dingin (suhu kamar) agar kotoran berupa pasir, tanah, kulit buah kelapa sawit hilang. Selanjutnya TKKS dijemur sampai mencapai kadar air sekitar 40 - 50%, dibelah dengan golok, dan dijadikan serpih berukuran panjang sekitar 5 cm, lebar 4 cm, dan tebal 1 - 2 cm.

Pemasakan serpih TKKS menjadi pulp

Pembuatan pulp TKKS dilakukan dengan proses semi-kimia soda panas tertutup. Potongan TKKS dimasak dalam ketel pemasak yang dipanaskan dengan kompor gas. Pemasakan TKKS dilakukan pada konsentrasi alkali (NaOH) 10% selama 3 jam pada suhu pemsakan maksimum 120oC. Nilai banding TKKS terhadap larutan pemasak adalah 1,0 : 5,5. Selesai pemasakan, TKKS lunak dipisahkan dari larutan pemasak. Selanjutnya TKKS dicuci sampai bebas dari sisa larutan pemasak. Serpih lunak TKKS hasil pencucian diberi perlakuan defiberasi secara mekanis menjadi serat-serat terpisah satu terhadap lainnya (pulp) dalam Hollander beater pada konsistensi 2,0 - 2,5%. Seluruh pulp TKKS yang telah digiling dikurangi kadar airnya pada alat sentrifugal, lalu ditetapkan rendemennya dan selanjutnya siap dibentuk menjadi kertas.

13 Pengujian sifat pengolahan pulp TKKS

Sifat pengolahan pulp TKKS yang diamati adalah rendemen pulp dan rata-rata waktu giling pulp TKKS untuk mencapai derajat kehalusan 250-300 ml CSFuntuk gramatur target 60 gr/m2 dan 350 - 400 ml CSF untuk gramatur target 120 gr/m2, menurut prosedur dan standar TAPPI (Anonim, 1972 dan 1983).

Pulp Kombinasi Selulosa Mikrobial dan TKKS (Modifikasi Casey 1980 dan Smook 1994)

Pembuatan pulp dari selulosa mikrobial dan selulosa TKKS pada prinsipnya adalah menguraikan serat-serat yang ada. Selulosa mikrobial dan selulosa TKKS kemudian dimasukkan ke dalam niagara beater untuk membuat pulp dalam keadaan terpisah, setelah itu masing-masing pulp disaring dengan kain. Kemudian dihitung kadar airnya dan ditentukan rendemen serat yang diperoleh. Sejumlah bobot dari kedua pulp diambil sesuai dengan perlakuan dan dilakukan kembali penguraian serat.Penguraian serat dilakukan hingga kombinasi pulp mencapai derajat kehalusan 250-300 ml CSF (Canadian Standard Freeness) untuk gramatur target 60 gr/m2dan 350 - 400 ml CSF untuk gramatur target 120 gr/m2. Namun pada penelitian ini, komposisi nata de cassava diatas 25% hanya dapat mencapai derajat kehalusan maksimal 150-200 ml CSF untuk gramatur target 60 gr/m2dan 200 - 300 ml CSF untuk gramatur target 120 gr/m2. Hal inilah yang membuat kertas dengan komposisi nata de cassava diatas 25% harus menggunakan alat manual.Setelah itu, rata-rata waktu giling tersebut dicatat.

Pembentukan Lembaran (Modifikasi Casey 1980)

14

Gambar 8Diagram alir pembuatan kertas (Modifikasi Casey, 1980) Pengujian Karakteristik Sifat Kertas

Pengujian yang dilakukan terhadap kertas yang dihasilkan adalah: Kadar Air (SNI ISO 287-2010)

Kadar air adalah jumlah air dalam kertas atau karton. Namun pada prakteknya, kadar air merupakan rasio antara jumlah air yang hilang selama pengeringan dengan bobot awal contoh uji yang dinyatakan dalam persen. Untuk menguji kadar air kertas, contoh uji dikeringkan dalam oven beserta tempat contoh ujinya, atau dapat pula dengan dikeluarkan dari wadahnya. Jika contoh uji lebih dari satu lembar, maka tiap lembar harus dipisahkan agar mendapat sirkulasi udara. Suhu yang digunakan adalah 1050C. Untuk gramatur sampel kurang dari atau sama dengan 224 g/m2 pengeringan awal dilakukan tidak kurang dari 30 menit. Setelah itu dimasukkan ke dalam desikator selama 1 jam atau lebih. Setelah itu ditimbang bobotnya. Kemudian dikeringkan kembali dalam oven. Hal ini dilakukan beberapa kali hingga contoh uji mencapai berat konstan dengan memperlihatkan perbedaan tidak lebih dari 0,1% antara dua penimbangan yang berurutan. Waktu pengeringan antara dua penimbangan berturut-turut tidak kurang dari setengah total waktu pengeringan sebelumnya. Kadar air dihitung dengan rumus :

� = − 100 %

15 KA = kadar air (%)

Rendemen Pulp TKKS dan Selulosa Mikrobial

Rendemen pulp menunjukkan nilai perbandingan antara jumlah serat pada pulp dan jumlah serat awal pada TKKS maupun selulosa mikrobial dalam keadaan kering oven. Rendemen pulp dapat dihitung dengan persamaan sebagai berikut :

Rendemen pulp = ( ��� � � )

ℎ ( ��� � � ) 100%

Gramatur(SNI ISO 536-2010)

Gramatur adalah nilai yang menunjukkan bobot kertas per satuan luas kertas (g/m2). Pengambilan contoh dan penimbangan dilakukan pada kondisi standar. Setelah ditimbang menggunakan neraca analitik, dan nyatakan massanya dalam gram sampai tiga angka penting, nilai gramatur dihitung dengan persamaan sebagai berikut :

Gramatur � 2 =

ℎ (�)

100 2

10.000 2

1 2

Ketahanan Tarik(SNI ISO 1924-2-2010)

Ketahanan tarik adalah gaya tarik maksimum per satuan lebar yang dapat ditahan oleh kertas dan karton sesaat sebelum putus sesuai kondisi yang ditetapkan dalam metode uji standar. Contoh uji adalah lembar kertas yang berukuran panjang 200 mm dan lebar 15 mm dengan tepi sejajar, masing-masing untuk arah silang mesin dan searah mesin dan dijepit pada kedua ujungnya dengan jarak 100 mm pada tensile tester yang dimulai dari ujung atas dan terpasang merata serta tidak melintir. Pengunci batang penjepit dilepaskan sehingga lembaran kertas terenggang bebas. Motor dijalankan untuk mengayunkan bandul hingga berhenti bersama putusnya lembaran contoh uji. Ketahanan tarik dapat langsung dibaca pada alat dan dinyatakan dalam kgf atau kN/m (1kgf per 15 mm = 0,6538 kN/m). Indeks tarik dapat dihitung dengan rumus :

Ketahanan tarik (kPa) = T x 0,6538 Indeks tarik = Ketahanan Tarik

Gramatur

Keterangan: T = skala terbaca (kgf) 0,6538 = faktor konversi

16

Ketahanan Sobek(SNI 0436-2009)

Ketahanan sobek adalah gaya yang diperlukan untuk menyobek selembar kertas yang dinyatakan dalam gram gaya (gf) atau mili Newton (mN) dan diukur dalam kondisi standar. Contoh uji yang panjangnya 76 ± 2 mm dan lebarnya 63 ± 0,15 mm dipasang diantara kedua penjepit tearing tester pada kondisi vertikal searah dengan lebar contoh uji. Penyobekan awal dilakukan dengan menggunakan pisau yang tersedia pada alat tersebut selebar 20 mm sehingga contoh uji yang belum tersobek 43 mm. Penahan bandul ditekan sehingga bandul mengayun bebas serta menyobek contoh uji. Bandul berhenti setelah contoh uji putus dan nilai ketahanan sobek dapat dibaca pada skala penguji. Indeks sobek dapat dihitung dengan rumus:

Xgf (ketahanan sobek, gf) = F x 16 n

XmN (ketahanan sobek, mN) = Xgf x 9,087 Y (indeks sobek, mN m2/ g) = � �

�

Keterangan : F = skala terbaca rata-rata (gf) 9,087 = faktor konversi (mN/gf) g = gramatur

n = jumlah lembar contoh uji

Gambar 10 Elmendorf Tearing Tester Ketahanan Lipat (SNI 0491-2009)

Ketahanan lipat adalah logaritma berbasis 10 dari jumlah lipatan ganda yang diperlukan untuk memutus jalur uji pada tegangan tertentu, dilakukan pada kondisi standar. Sedangkan lipatan ganda adalah satu osilasi lengkap dari contoh uji selama dilipat kebelakang dan kemudian kedepan pada lintasan yang sama.

17

Gambar 11 Alat uji ketahanan lipat Daya Serap Air(SNI 0499-2008)

Daya serap air (Cobbx) adalah jumlah gram air yang diserap oleh satu meter

persegi lembaran kertas atau karton dalam waktu penyerapan selama x detik, yang diukur pada kondisi standar. Setiap lembar contoh uji ditimbang dengan ketelitian ± 0,001 g. Lembar contoh uji ditempatkan diatas bantalan karet yang kering pada pelat logam. Gelang logam (kering) ditempatkan diatas permukaan lembar contoh uji dan dipasang penjepitnya (sekrup dan batangan logam). Sebanyak 100 mL ± 5 mL air 23oC ± 1oC dituangkan kedalam gelang dengan cepat atau setinggi 10 mm ± 1 mm. Bersamaan dengan itu dijalankan alat pencatat waktu. Air yang digunakan harus baru untuk setiap pengujian. Pengujian dilakukan pada waktu tertentu misalnya 30 detik, 60 detik dan seterusnya sesuai tabel 2. Air dituangkan dari dalam gelang dengan cepat dan hati-hati setelah dicapai waktu kontak.

Tabel 2 Waktu pengujian Metode Cobb Waktu

pengujian (detik)

Simbol Waktu

kontak (detik)

Waktu penyerapan (detik)

30 Cobb30 20 ± 1 30 ± 1

60 Cobb60 45 ± 1 60 ± 2

120 Cobb120 105 ± 1 120 ± 2

300 Cobb300 285 ± 1 300 ± 2

1800 Cobb1800 1755-1815 15 ± 2 setelah waktu kontak

18

= ( − ) F

Keterangan : a : massa tiap lembar contoh uji sesudah dibasahi (g) b : massa tiap lembar contoh uji sebelum dibasahi (g) c : luas daerah uji (cm2)

F : faktor konversi terhadap satuan luas daerah uji (10.000 cm2/m2)

Cobbx : daya serap air yang terjadi (g/m2)

Gambar 12 Alat uji daya serap air kertas Uji Derajat Putih (SII 0437-81)

Derajat putih adalah perbandingan intensitas cahaya biru dengan panjang gelombang 457 nm yang dipantulkan oleh permukaan kertas dengan cahaya sejenis yang dipantulkan oleh permukaan lapisan magnesium oksida, pada kondisi sudut datang cahaya 45o dan sudut pantul 0o, dinyatakan dalam persen (%). Pada uji ini, contoh uji dipotong sesuai dengan penuntun yang berlaku untuk alat uji yang digunakan, sebanyak 7 lembar. Alat uji yang digunakan adalah reflektometer. Sebelum dilakukan pengujian, contoh uji terlebih dahulu dikondisikan. Alat untuk uji distel terhadap standar berdasarkan cara yang berlaku untuk alat uji yang digunakan. Lembaran penutup diangkat dan diletakkan dibawah lembar contoh terbawah. Bantalan berisi contoh uji ditempatkan pada lubang contoh uji. Lembaran contoh uji yang baru diuji dipindahkan ke bagian bawah tumpukan contoh dan dilakukan pengujian derajat putih terhadap lembar yang lain. Hal yang sama dilakukan sampai semua lembar contoh uji diamati nilai derajat putihnya. Opasitas Cetak (SII 0531-81)

Opasitas cetak merupakan perbandingan antara faktor pantul pencahayaan (Ro) dengan faktor pantul pencahayaan intrinsik yang dinyatakan dalam persen (%).Contoh uji dipotong sesuai dengan penuntun yang berlaku untuk alat uji sebanyak 10 lembar. Alat uji yang digunakan adalah reflaktometer. Sebelum diuji, contoh uji terlebih dahulu dikondisikan. Filter yang digunakan untuk pengujian diperiksa apakah sudah tepat. Lembar pelindung diangkat dari tumpukan contoh uji. Faktor pencahayaan intrinsik (Dp) dari lembar contoh uji dicatat. Contoh uji tersebut kemudian diambil dan diukur faktor pencahayaannya (Dh) pada daerah yang sama. Contoh uji kemudian dikembalikan pada dasar tumpukan. Hal yang sama dilakukan pada lembar contoh yang lain. Opasitas kemudian dihitung dengan rumus:

19 Analisis Konversi Biomassa

Merujuk pada Setiawan (1999), analisis biomassa adalah suatu analisis yang dilakukan untuk mengetahui kebutuhan biomassa di suatu wilayah yang erat kaitannya dengan kelestarian hutan. Hasil hutan Indonesia telah dimanfaatkan untuk berbagai industri, misalnya saja industri kayu lapis, meubel, dan industri kertas. Analisa konversi biomassa bertujuan untuk mengetahui seberapa besar peranan penggunaan TKKS dan selulosa mikrobial dalam penyelamatan hutan sebagai bahan baku kertas. Peranan ini dihubungkan dengan penyerapan CO2

yang meningkat jika penghematan hutan bisa dicapai. Analisa ini diawali dengan menghitung jumlah serat selulosa mikrobial dari TKKS dan nata de cassavaper ha. Presentase serat yang diperoleh berdasarkan rendemen hasil penelitian ini, kemudian dihitung banyaknya pulp yang dapat dihasilkan. Setelah itu dibandingkan dengan pulp dari kayu yang umum digunakan dalam industri pulp di Indonesia yaitu Acacia mangium.

Jumlah kayu Acacia mangium yang dibutuhkan dapat dihitung dengan membagi jumlah pulp kayu dengan rendemen pulp kayu. Setelah jumlah kayu diketahui, maka dapat diketahui luasan Acacia mangium yang dapat diselamatkan per tahun dengan terlebih dahulu mengetahui riap dan berat jenis kayu. Setelah dilakukan analisis biomassa maka dilanjutkan dengan analisis penyerapan CO2.

Analisis ini dilakukan dengan menghitung jumlah CO2 dari perkiraan luas hutan

yang dapat diselamatkan. Perhitungannya didasarkan pada jumlah pulp mikrobial dan selulosa TKKS yang digunakan untuk mensubstitusi pulp kayu, namun jumlahnya tidak 100%, sehingga jumlah kayu yang dibutuhkan tetap dapat dihemat dengan penggunaan bahan ini.

Rancangan Percobaan

Rancangan percobaan penelitian yang dilakukan dalam penelitian ini adalah rancangan acak lengkap tunggal dua faktor. Faktor tersebut adalah penambahan aditif (kaolin, alum, tapioca) (i) dan proporsi perbandingan komposisi TKKS : nata de cassava dengan 100:0, 75:25, 50:50, 25:75 dan 0:100 (j). Model rancangan yang digunakan untuk masing-masing gramatur target kertas adalah sebagai berikut:

Ai = pengaruh metode panambahan aditif dengan taraf i

Bj = pengaruh perbandingan komposisi TKKS : nata de

cassavadengan taraf j

(AB)ij = pengaruh interaksi kedua faktor

20

Tabel 3. Taraf dan kode perlakuan Ulangan

Kode perlakuan (Pulp TKKS: Pulp Nata de cassava)

100:0 75:25 50:50 25:75 0:100

U1 A11 A12 A21 A22 A31 A32 A41 A42 A51 A52

U2 B11 B12 B21 B22 B31 B32 B41 B42 B51 B52

HASIL DAN PEMBAHASAN

Rendemen Pulp

Pada penelitian ini digunakan dua jenis pulp yaitu pulp selulosa Tandan Kosong Kelapa Sawit (TKKS) dengan kadar air rata-rata 10,62% dan pulp selulosa mikrobial yang berasal dari nata de cassavadengan umur kultivasi 7 hari dan kadar air 97-98%. Bahan dasar yang terpenting dalam pembuatan pulp adalah selulosa. Selulosa mikrobial ini diperoleh dari hasil metabolisme Acetobacter xylinum dengan menggunakan substrat yang berasal dari limbah cair tapioka. Selulosa mikrobial ini memiliki karakteristik yang berbeda dengan selulosa kayu atau bahan selulosa berlignin lainnya, dimana selulosa ini memiliki tingkat kemurnian yang tinggi karena tidak mengandung lignin dan hemiselulosa sehingga tidak membutuhkan proses delignifikasi yang umumnya dilakukan pada pengolahan bahan berlignoselulosa. Dengan demikian, proses pembuatan pulp selulosa mikrobial relatif murah dan aman karena tidak menggunakan banyak bahan kimia untuk menghilangkan bahan non selulosa.

Selama penelitian, dilakukan lima kali pembuatan pulp TKKS secara semi-kimia dengan nilai rendemen(basis kering oven) berbeda, yakni 61,406%, 65,108%, 57,163%, 66,24%, dan 58,178%, sehingga didapat rata- rata rendemen pulp TKKS sebesar 61,619% (db) atau 55,122% (wb). Nilai rendemen ini dipengaruhi oleh pengolahan pulp yang dilakukan secara semi-kimia. Rendemen pulp semikimia yang diperoleh secara umum 10-40% lebih tinggi daripada proses pulping kimia secara konvensional karena hanya 25-50% lignin dan 30-40% hemiselulosa dari kayu yang dibuang (Casey, 1980). Nilai ini masih terletak dalam selang rendemen yang umum diperoleh dari pengolahan pulp semikimia berbahan baku kayu (60-75%). Hal ini karena TKKS memiliki kadar lignin 22,6% (Nuryanto,2000), dimana jumlah ini terletak pada selang kadar lignin pada hardwood (16-24%) dan lebih rendah dari kadar lignin softwood (27-33%) yang biasanya memiliki rendemen selulosa yang lebih kecil.

(a) (b)

21

Pembuatan pulp selulosa mikrobial dilakukan sebanyak lima kali dengan nilai rendemen (basis kering oven) 92,78%, 64,39%, 62,46%,43,011% dan 37,83% sehingga rata-rata rendemen pulp selulosa mikrobial sebesar 60,09% (db) atau 1,76% (wb). Namun selang dari kelima rendemen ini cukup luas. Hal ini diduga disebabkan oleh lama penyimpanan nata de cassava dari panen hingga diolah menjadi pulp. Nata de cassava terbentuk dari metabolisme nata de cassava. Aktifitas bakteri selama penyimpanan inilah yang tidak bisa diduga sehingga mempengaruhi rendemennya. Selain itu, rendemen yang rendah dari pengujian ini mungkin disebabkan oleh terlalu banyaknya serat yang tercuci bersama air dan lolos dari saringan. Ukuran serat selulosa mikrobial sangat halus, lebih kecil 1/10 sampai 1/1000 dari ukuran serat selulosa kayu (Yoshinaga et al, 1996).

Pembuatan kertas dilakukan dengan menggunakan campuran selulosa TKKS dan selulosa nata de cassava dalam berbagai komposisi. Volume suspensi campuran dan homogenisasi pada niagara beater harus lebih besar dari 8000ml agar roda penggiling dapat berputar. Oleh karena itu, suspensi yang terdiri dari campuran pulp TKKS, pulp nata de cassava, aditif dan air diatur agar berjumlah lebih dari 8000ml. Aditif yang digunakan adalah kaolin 5%, tapioka 2,5% dan alum 2% berdasarkan pada hasil terbaik penelitian sebelumnya (Hardiyanti, 2010). Gramatur target yang dipilih adalah 60 gr/m2 dan 120 gr/m2, karena kedua gramatur target ini dinilai mewakili rentang gramatur kertas-kertas cetak komersial yang selama ini diproduksi. Diameter kertas dibentuk berdasarkan diameter alat cetak, yakni 21,5 cm, sehingga kertas yang dibentuk memiliki luas 363,05 cm2. Namun pada proses pencetakan kertas, taraf dengan komposisi nata de cassava diatas 25% tidak dapat menggunakan alat cetak. Selulosa mikrobial yang sangat halus dan terlalu banyak akan menyumbat screen pada alat pencetak sehingga air tidak dapat turun dengan lancar. Hal ini membuat proses berlangsung sangat lama dan tidak efektif. Sehingga pada taraf tersebut pencetakan kertas dilakukan secara manual. Gambar 14 menunjukkan sampel kertas campuran TKKS dan nata de cassava pada berbagai komposisi.

22

Karakteristik kertas

Gramatur kertas

Gramatur merupakan perbandingan berat kertas (gram) dengan luasan kertas (m2). Gramatur ini akan berpengaruh pada pengukuran uji fisik lainnya pada kertas. Begitu juga yang dijelaskan oleh Casey (1980) bahwa gramatur kertas akan mempengaruhi semua sifat-sifat kertas. Pada penelitian ini, gramatur target yang dibuat adalah 60 gr/m2 dan 120 gr/m2. Gramatur yang dihasilkan untuk gramatur 60 gr/m2 berada pada selang 59,8-78,92 gr/m2. Sedangkan untuk gramatur target 120 gr/m2 berada pada selang 107,64-145,32 gr/m2.

(a) (b)

Gambar 15 (a) Gramatur untuk gramatur target 60 gr/m2; (b) Gramatur untuk gramatur target 120 gr/m2

Hasil analisis ragam menunjukkan pada gramatur target 60 gr/m2, komposisi 50:50 berbeda nyata dengan komposisi 100:0 dan 0:100. Begitu juga jika dilihat antar komposisi dari komposisi TKKS 100% hingga komposisi TKKS 50%, menunjukkan adanya peningkatan gramatur. Hal ini menunjukkan bahwa adanya penambahan selulosa mikrobial dapat meningkatkan kepadatan kertas karena seratnya yang kecil dan halus dapat mengisi ruang kosong diantara serat-serat kaku pada TKKS. Sedangkan komposisi nata de cassava diatas 50% membuat gramaturnya semakin menurun. Hal ini disebabkan karena terlalu banyak selulosa mikrobialdapat meningkatkan kemungkinan serat lolos dari saringan semakin besar, sehingga loss akan meningkat.

23 kombinasi 25:75 dengan aditif dan tertinggi diperoleh dari kombinasi 50:50 tanpa aditif. Untuk gramatur target 120 gr/m2, kadar air berada pada selang 3,72-9,01%. Kadar air terrendah diperoleh dari komposisi 100% TKKS tanpa aditif, sedangkan kadar air tertinggi diperoleh dari komposisi 75:25 dan 25:75 dengan tambahan aditif.

(a) (b)

Gambar 16 (a) Kadar air untuk gramatur target 60 gr/m2;(b) Kadar air untuk gramatur target 120 gr/m2

Dari regresi linear terlihat bahwa kadar air semakin meningkat secara tidak signifikan dengan komposisi selulosa mikrobial yang semakin banyak. Hal ini terjadi karena nata de cassava memiliki sifat hidrofilik yang membuat kertas lebih mudah menyerap air baik saat proses pencetakan maupun saat penyimpanan. Hidrofilisitas pada pulp banyak dipengaruhi oleh kehalusan serat (freeness) pada saat pengukuran CSF. Semakin halus serat maka semakin banyak gugus OH yang terekspos sehingga kemampuan mengikat air semakin tinggi.

Pada faktor penambahan aditif, terdapat perbedaan pengaruh pada gramatur target 60 dan 120 gr/m2. Hal ini dipengaruhi oleh dua jenis aditif yang memiliki perbedaan peran yakni tapioka yang bersifat hidrofilik dan kaolin yang bersifat hidrofobik. Pada gramatur target 60 gr/m2, dalam luasan yang sama komposisi ini lebih banyak terisi air, sehingga tapioka sebagai aditif hidrofilik akan lebih dominan. Sebaliknya pada gramatur target 120 gr/m2, kandungan air lebih sedikit sehingga kaolin akan menjadi faktor yang lebih dominan untuk mempengaruhi karakter kertas. Menurut hasil analisis ragam 5%, tidak ada pengaruh yang signifikan dari faktor perbandingan komposisi, penambahan aditif maupun interaksi keduanya terhadap kadar air kertas. Namun, pada gramatur target 60 gr/m2, komposisi 50:50 memiliki nilai kadar air yang signifikan jika dibandingkan dengan komposisi 100:0, 75:25 dan 25:75. Sedangkan pada gramatur target 120 gr/m2, komposisi 25:75 memiliki nilai kadar air yang signifikan jika dibandingkan dengan komposisi 100:0 dan 0:100.

Ketahanan tarik

24

0,0056-0,04793 kNm/g. Nilai indeks tarik TKKS 100% tergolong rendah, yakni untuk gramatur target 60 dan 120 gr/m2berturut-turut 0,0113kNm/g dan 0,0118kNm/g. Setelah adanya penambahan selulosa mikrobial maka indeks tariknya meningkat secara signifikan,yakni nilai tertinggi untuk gramatur target 60 dan 120 gr/m2berturut-turut 0,0424kNm/g pada komposisi nata de cassava 100% dan 0,0672 kNm/g pada komposisi nata de cassava 75%. Nilai ini lebih tinggijika dibandingkan dengan indeks tarik Acacia mangium yaitu 0,02568 kNm/g (Romadona, 2001), kertas koran dengan nilai terrendahnya 0,0262 kNm/g (SNI 7273- 2008) dan jerami untuk nilai terrendahnya 0,02688 kNm/g (Ibnusantosa, 1987).

(a) (b)

Gambar 17 (a) Indeks tarikuntuk gramatur target 60 gr/m2;(b) Indeks tarik untuk gramatur target 120 gr/m2

Pada analisis ragam dengan taraf 5% diperoleh pengaruh yang signifikan pada faktor perbandingan komposisi. Semakin besar kandungan nata de cassava pada campuran kertas akan membuat indeks tariknya semakin besar. Hal ini terjadi karena selulosa mikrobial berbentuk anyaman halus dan kuat dengan derajat kristalinitas dan kerapatan yang tinggi yang membuat indeks tariknya sangat tinggi. Menurut Al-Malaika (1983), kristalinitas merupakan sifat penting yang terdapat pada polimer yang menunjukkan susunan molekul yang lebih teratur. Sifat kristalinitas yang tinggi menyebabkan regangnya tinggi dan kaku. Selain itu, serat pendek yang dimiliki selulosa mikrobial membuat ikatan antar seratnya lebih kompak dan kuat. Sebaliknya kandungan selulosa TKKS yang tinggi memiliki kekuatan tarik yang rendah. Hal ini dimungkinkan masih adanya bahan non selulosa yang membuat seratnya bersifat amorf sehingga menurunkan kekuatan tariknya.

25 Ketahanan sobek

Ketahanan sobek adalah gaya dalam milinewton (mN) yang diperlukan untuk menyobek kertas pada kondisi standar. Sedangkan indeks sobek adalah ketahanan sobek kertas dalam milinewton dibagi gramatur kertas dalam gram per meter persegi (SNI 0436-2009). Nilai indeks sobek pada gramatur target 60 Namun dengan penambahan selulosa mikrobial, indeks sobeknya cenderung menurun walaupun tidak signifikan, hingga pada komposisi nata de cassava 100% indeks sobeknya 4,65 mN m2/gr untuk gramatur target 60 gr/m2dan 4,71 mN m2/gr untuk gramatur target 120 gr/m2. Nilai indeks sobek tertinggi diperoleh pada komposisi TKKS 75% tanpa penambahan aditif dengan nilai 8,22 mN m2/gr.

(a) (b)

Gambar 18 (a) Indeks sobek untuk gramatur target 60 gr/m2;(b) Indeks sobek untuk gramatur target 120 gr/m2

Nilai indeks sobek pada umumnya berbanding lurus dengan kepadatan kertas. Berdasarkan regresi linier, pada kedua gramatur target diperoleh indeks sobek yang semakin kecil secara tidak signifikan seiring bertambahnya komposisi nata de cassava. Diduga walaupun ikatan antar serat TKKS kurang kuat, namun serat TKKS yang cenderung lebih panjang, masih mengandung lignin sehingga menyebabkan struktur seratnya menjadi kaku sehingga lebih sulit serat-seratnya untuk terpotong. Berdasarkan analisis ragam taraf 5% tidak ada yang berpengaruh signifikan pada perbandingan keseluruhan komposisi, penambahan aditif, ataupun interaksi keduanya untuk mempengaruhi indeks sobek kertas. Namun pada gramatur target 120 gr/m2, komposisi 100:0, 75:25 dan 50:50 memiliki nilai indeks sobek yang signifikan terhadap komposisi 25:75 dan 0:100.

Ketahanan Lipat

26

tertinggi diperoleh dari kombinasi 50:50 dengan penambahan aditif. Sedangkan untuk gramatur target 120 gr/m2, berada pada selang 4-397,5 lipatan ganda dan nilai tertinggi diperoleh dari kombinasi 100% nata de cassava dengan penambahan aditif. Penambahan nata de cassava diatas 50% pada kedua gramatur target dengan penambahan aditif memiliki nilai ketahanan lipat yang lebih tinggi dari kertas bond yang mensyaratkan memiliki nilai minimal 30 lipatan ganda (SNI 2185-2010). Hasil yang diperoleh dari uji ini tidak begitu berbeda dengan hasil uji ketahanan tarik. Semakin banyaknya kandungan nata de cassava tentu membuat ketahanan lipatnya meningkat karena ikatan antar seratnyayang kompak dan kuat ditambah dengan adanya aditif (alum) yang dapat menyelaraskan ikatan serat dengan mengubah gaya tolak menolak antara serat dan aditif menjadi tarik menarik. Namun tidak ada pengaruh yang signifikan pada perbandingan komposisi, penambahan aditif maupun interaksi keduanya terhadap ketahanan lipat kertas berdasarkan analisis ragam yang dilakukan.

(a) (b)

Gambar 19(a) Ketahanan lipatuntuk gramatur target 60 gr/m2;(b) Ketahanan lipat untuk gramatur target 120 gr/m2

Daya Serap Air

Daya serap air merupakan jumlah gram air yang diserap oleh 1 m2 lembaran kertas dalam waktu penyerapan selama beberapa waktu (detik), dan diukur pada kondisi standar (SNI 0499-2008). Pada pengujian ini, waktu yang digunakan adalah 60 detik dan hasil pengujian disebut sebagai Cobb60. Pada kertas terdapat

27

(a) (b)

(c) (d)

Gambar 20(a) Daya serap airsisi halus untuk gramatur target 60 gr/m2;(b) Daya serap air sisi kasar untuk gramatur target 60 gr/m2;(c) Daya serap airsisi halus

untuk gramatur target 120 gr/m2;(d) Daya serap air sisi kasar untuk gramatur target 120 gr/m2

Dari hasil percobaan, nilai terrendah diperoleh dari komposisinata de cassava100% dan tertinggi dari komposisiTKKS 100%. Untuk gramatur 120 gr/m2, daya serap airnya jauh lebih tinggi hingga mencapai 404,46 gr/m2pada sisi kasar. Hal ini terjadi karena jumlah serat yang hampir dua kali lipat lebih banyak sehingga kemampuan penyerapan airnyapun berlipat.Kandungan nata de cassava yang lebih tinggi akan menghasilkan daya serap air yang lebih rendah. Hal ini disebabkan karena selulosa mikrobial memiliki ikatan serat yang rapat sehingga sulit dipenetrasi oleh air. Sebaliknya semakin banyak kandungan selulosa TKKS maka penyerapan air semakin tinggi. Diduga hal ini terjadi karena pada selulosa TKKS telah mengalami perlakuan alkali yang dapat merusak struktur kristalin dari selulosa. Sehingga penambahan nata de cassava akan memperbaiki struktur permukaan selulosa TKKS yang tidak teratur menjadi lebih kristalin dan lebih rapat sehingga penetrasi air dapat diminimalisasi.

Nilai daya serap air yang rendah tentu sangat dibutuhkan untuk kertas tulis, kertas gambar, kertas kalkir dan juga untuk kertas kemasan. Namun nilai yang diperoleh dari semua kombinasi masih berada dibawah standar SNI kertas multiguna, kertas bond, dan kertas gambar. Jika diinginkan nilai daya serap air yang lebih baik, dapat dimodifikasi pada saat pemasakan pulp TKKS dengan perlakuan kimia. Sehingga kadar lignin yang terbawa pulp semakin kecil dan sifat amorfus pada pulp juga mengecil.Dari hasil analisis ragam diperoleh pengaruh yang signifikan pada perbandingan komposisi terhadap daya serap air kertas.

28

Komposisi 100% TKKS berbeda nyata dengan semua komposisi, namun antar keempat komposisi lain tidak memiliki pengaruh yang berbeda nyata.

Selain itu penambahan aditif juga berpengaruh pada kemampuan penyerapan air. Kaolin berfungsi sebagai filler dimana bahan ini akan mengisi pori-pori kertas sehingga permukaan menjadi lebih rapat dan lebih halus. Sedangkan tapioka berfungsi sebagai sizer yang dapat memberikan kemampuan penetrasi cairan pada kertas dengan memberikan bahan tambahan internal yang basah. Hal ini sesuai dengan yang dikemukakan oleh Adriana (1998) bahwa sifat daya serap air dipengaruhi dipengaruhi oleh sizer dan filler. Sizer akan akan mengubah sifat hidrofilik selulosa menjadi hidrofobik sehingga kemampuan penyerapan airnya akan berkurang.

Derajat Putih

Derajat putih merupakan salah satu karakteristik optik yang diuji pada penelitian ini. Derajat putih dilakukan untuk mengetahui tingkat kecerahan kertas dengan cara melihat perbandingan cahaya biru yang dapat dipantulkan oleh kertas dengan cahaya biru yang dapat dipantulkan oleh permukaan lapisan magnesium oksida.

29

(a) (b)

Gambar 21(a) Derajat putih untuk gramatur target 60 gr/m2;(b) Derajat putih untuk gramatur target 120 gr/m2

Opasitas Cetak

Opasitas cetak merupakan perbandingan antara faktor pantul pencahayaan (Ro) dengan faktor pantul pencahayaan intrinsik yang dinyatakan dalam persen (%). Opasitas cetak merupakan karakter optik yang cukup penting karena tingginya nilai opasitas dapat membentuk bayangan hasil cetakan pada permukaan sebelahnya.

(a) (b)

Gambar 22(a) Opasitas cetak untuk gramatur target 60 gr/m2;(b) Opasitas cetak untuk gramatur target 120 gr/m2

Berdasarkan hasil uji, nilai opasitas cetak berkisar antara 50,98-97,55% untuk gramatur target 60 gr/m2 dan 49,15-99,38% untuk gramatur target 120 gr/m2. Semua komposisi pada gramatur target 120 gr/m2, kecuali pada komposisi 25:75 memiliki opasitas cetak yang lebih tinggi dibandingkan dengan persyaratan kertas multiguna dengan niliai minimal 85% (SNI 6601-2011), kertas bond dengan nilai minimal 80% (SNI 2185-2010), dan kertas koran dengan nilai minimal 90 (SNI 7273-2008).Semakin banyak komposisi serat TKKS pada campuran maka akan semakin tinggi nilai opasitasnya. Hal ini dikarenakan pulp yang belum putih menghasilkan lembaran dengan opasitas yang lebih tinggi dibanding dengan pulp yang sudah putih (Rismijanaet al.,2002). Begitu juga gramatur yang lebih tinggi, karena semakin banyak jumlah serat dalam suatu luasan akan meningkatkan nilai opaque dari kertas tersebut. Perbandingan hasil seluruh uji kertas campuran pulp TKKS dan nata de cassavadengan kertas lainnya dapat dilihat di Lampiran 11.

30

Analisis Konversi Biomassa

Dalam penelitian ini dilakukan analisis konversi biomassa yang bertujuan untuk mengetahui seberapa besar peranan selulosa TKKS dan selulosa mikrobial dari nata de cassava dalam mensubstitusi selulosa kayu dalam pembuatan kertas. Peranan yang dikaji berdasarkan penghematan jumlah kayu yang dibutuhkan dalam menghasilkan pulp yang disubstitusi dari campuran kedua selulosa ini. Analisis ini diawali dengan menghitung jumlah serat selulosa masing-masing per hektar per tahun. Kemudian dilakukan perluasan area produksi pada area produksi masing-masing selulosa dengan luas 100 ha. Setelah itu dihitung jumlah pulp selulosa dari hasil perluasan tersebut dengan mengacu pada data rendemen pada penelitian ini. Lalu, dihitung jumlah pulp Acacia mangium yang dapat dihemat dengan asumsi substitusi yang dilakukan adalah 50% TKKS dan 50% selulosa mikrobial. Kemudian dapat diketahui jumlah areal Acacia mangium dan jumlah pohon Acacia mangium yang dihemat serta total penyerapan CO2 sebagai dampak

dari penghematan tersebut.Hasil analisis konversi biomassa dapat dilihat pada tabel 4 berikut.

Tabel 4 Analisis konversi biomassa

Analisa Hasil

Selulosa mikrobial setelah perluasan lahan produksi

42.300 ton / thn

Pulp selulosa mikrobial 25.419,85 ton / thn

TKKS setelah perluasan lahan produksi 82,13 ton / thn

Pulp TKKS 50,61 ton / thn

Pulp selulosa kayu yang dihemat 12.735,23 ton / thn

Massa kayu Acacia mangiumyang dapat diselamatkan 23.839,92 ton / thn

Areal Acacia mangium yang dapat diselamatkan 1.604,29 ha / thn

Jumlah Acacia mangium yang dapat diselamatkan 2.125.689,92 pohon/thn

Jumlah penyerapan CO2 297.596,59 ton/thn

Pulp Tandan Kosong Kelapa Sawit

Menurut direktorat Jenderal Perkebunan, pada tahun 2012 produktivitas Tandan Buah Segar (TBS) Indonesia mencapai 3,571 ton/ha dengan total perkebunan sawit seluas 9.074.621 hektar di seluruh Indonesia. Jika presentase TKKS dari TBS sebesar 23% (Fauzi et al, 2002), maka pada tahun 2012, produktivitas TKKS bisa mencapai 0,8213 ton/ha. Dengan perluasan lahan menjadi 100 ha dan dilihat dari rendemen pulp TKKS yang diperoleh pada penelitian ini, yakni sebesar 61,619%, maka akan dihasilkan pulp TKKS sebanyak 50,61 ton/tahun.

31 Pulp Selulosa Mikrobial

Selulosa mikrobial dari nata de cassava pada penelitian ini sebagian besar diperoleh dari industri kecil nata de cassava „RILO‟ di Yogyakarta. Berdasarkan keterangan dari industri tersebut, masa panen satu kali masa fermentasi dengan kultur diam adalah 8 hari. Luas area produksi industri ini adalah 108 m2 dengan kapasitas produksi 15 ton/bulan atau jika dikonversi per luasan 1 hektar sebesar 16666,67 ton/ha.tahun. Dengan mengalikan jumlah tersebut dengan presentase serat yang diperoleh dari penelitian, yakni sebesar 2,538%, maka diperoleh jumlah serat, yakni sebesar 423 ton/ha.thn. Setelah perluasan produksi seluas 100 ha dan dihitung dari rendemen pulp selulosa mikrobial, maka akan diperoleh jumlah pulp selulosa mikrobial sebanyak 25.419,85 ton/thn. Dengan asumsi menggunakan 50% pulp selulosa mikrobial untuk mensubstitusikan selulosa Acacia mangium, maka pulp selulosa mikrobial yang dibutuhkan sebanyak 12.709,92 ton/thn. Penghematan Acacia mangium dan penyerapan CO2

Penghematan selulosa Acacia mangium ini dihitung dengan asumsi bahwa bahan baku yang digunakan untuk menggantikan selulosa kayu tersebut berasal dari 50% selulosa TKKS dan 50% selulosa mikrobial yang berasal dari nata de cassava. Jumlah bobot kayu yang dapat diselamatkan dapat diketahui dengan membagi total kebutuhan pulp Acacia mangium yakni 53,42% (Muladi et al. seperti disitir Muladi dan Arifin, 2005). Dengan asumsi kepadatan pohon sebesar 1325 batang/hektar, maka jumlah pohon Acacia mangium yang dapat digantikan sebanyak 2.125.689 pohon/tahun. Potensi ini diharapkan dapat mengurangi ketergantungan industri pada selulosa kayu untuk pembuatan kertas.

Total penyerapan CO2 yang dapat dihitung dengan asumsi bahwa tiap pohon yang berumur 10 sampai 15 tahun dapat menyerap 0.14 ton CO2/ tahun (Gusmailina, 1995). Sehingga jumlah CO2 yang dapat diserap oleh pohon yang

terselamatkan oleh kombinasi kedua selulosa ini adalah 297.596,59 ton CO2/tahun.

Penghematan ini akan sangat membantu untuk mengurangi tingkat deforestasi di Indonesia.

SIMPULAN DAN SARAN

Simpulan

Proses pembuatan kertas dari selulosa tandan kosong kelapa sawit dan selulosa mikrobial yang berasal dari nata de cassava pada dasarnya sama dengan pembuatan kertas dari selulosa kayu, hanya pada selulosa mikrobial tidak dilakukan perlakuan alkali karena selulosa ini sudah cukup murni untuk dijadikan pulp. Rendemen untuk pulp TKKS pada penelitian ini adalah 61,619% dan untuk pulp selulosa mikrobial adalah 60,09% (basis kering).