PENGARUH KEMURNIAN BAHAN BAKU ALUMINA TERHADAP TEMPERATUR SINTERING DAN KARAKTERISTIK

KERAMIK ALUMINA

Skripsi

Diajukan Untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Sains (S.Si)

Disusun Oleh : Putri Mawardani

1110097000020

PROGRAM STUDI FISIKA FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA

2014

i

PENGARUH KEMURNIAN BAHAN BAKU ALUMINA TERHADAP TEMPERATUR SINTERING DAN KARAKTERISTIK

KERAMIK ALUMINA

Skripsi

Diajukan sebagai salah satu syarat untuk memperoleh

gelar Sarjana Sains ( S.Si )

Disusun Oleh :

Putri Mawardani 1110097000020

PROGRAM STUDI FISIKA FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH

JAKARTA 2014

ii

iii

iv

LEMBAR PERNYATAAN

Dengan ini saya menyatakan bahwa:

1. Skripsi ini merupakan hasil karya asli saya yang diajukan untuk memenuhi salah satu persyaratan memperoleh gelar Strata 1 di UIN Syarif Hidayatullah Jakarta.

2. Semua sumber yang saya gunakan dalam penulisan ini telah saya cantumkan sesuai dengan ketentuan yang berlaku di UIN Syarif Hidayatullah Jakarta.

3. Jika dikemudian hari terbukti bahwa karya ini bukan hasil karya saya atau merupakan hasil jiplakan dari karya orang lain, maka saya bersedia menerima sanksi yang berlaku di UIN Syarif Hidayatullah Jakarta.

Jakarta, Oktober 2014

Putri Mawardani NIM. 1110097000020

v ABSTRAK

Telah dilakukan penelitian “Pengaruh Kemurnian Bahan Baku Alumina terhadap Temperatur Sintering dan Karakteristik Keramik Alumina”. Riset dilakukan dengan menggunakan dua jenis bahan baku yaitu alumina PA dan alumina teknis. Sintesa alumina dilakukan melalui tahapan kompaksi dengan tekanan sebesar 12 metrik ton (679 MPa), dilanjutkan pembakaran (sintering) dengan variasi temperatur 12500, 13500, 14500,15500, dan 16000C dengan holding temperature pada 9500C, heating rate 20C/min dan holding time 2 jam, serta karakterisasi. Karakterisasi yang dilakukan meliputi uji densitas dan porositas, observasi struktur mikro, analisa elemen, serta pengujian kekerasan dan fracture toughness. Dari hasil karakterisasi diketahui bahwa kemurnian bahan baku berpengaruh terhadap temperatur sintering keramik alumina, dimana semakin tinggi tingkat kemurnian bahan alumina, maka semakin rendah temperatur sintering keramik alumina. Hasil ini didukung oleh hasil foto SEM yang menunjukan sampel keramik alumina PA setelah disinter pada 15500C memperlihatkan proses densifikasi keramik dimulai pada temperatur ini. Sementara sampel keramik alumina teknis baru memperlihatkan proses densifikasi setelah proses sinter hingga 16000C. Hasil karakterisasi juga menunjukan bahwa kemurnian bahan baku alumina berpengaruh terhadap sifat fisis dan sifat mekanis keramik alumina, dimana semakin tinggi kemurnian bahan alumina, dihasilkan keramik alumina dengan nilai densitas, nilai kekerasan dan nilai fracture toughness yang lebih tinggi. Keramik alumina PA memiliki nilai densitas, nilai kekerasan dan nilai fracture toughness yang lebih tinggi

dibandingkan dengan alumina teknis. Karakteristik tertinggi keramik α-alumina PA dicapai pada saat temperatur sintering 16000C dengan densitas 3.489 g/cm3, nilai kekerasan 1668 VHN dan ketangguhan retak (fracture toughness) 5.774 MPa m1/2. Karakteristik tertinggi keramik alumina teknis dicapai pada temperatur sinter 16000C dengan densitas 3.082 gr/cm3, nilai kekerasan 999 VHN dan ketangguhan retak (fracture toughness) 1.564 Mpa m1/2.

Kata Kunci : alumina PA, alumina teknis, temperatur sintering, densitas keramik, kekerasanvickers, ketangguhan retak (fracture touhgness).

vi ABSTRACT

A research had been done to find out “The Effect of Alumina Raw Material Purity Level to Temperature Sintering and Alumina Ceramics

Characteristics”. This research was done with two types of raw material of

alumina, PA alumina and technical alumina. Alumina synthesis was done under compacting step with pressure 12 metrics ton (679 MPa), the next step is sintering with various heating temperature 12500, 13500, 14500, 15500, and 16000C with holding temperature 9500C, heating rate 20C/min and holding time 2 hours, and characterization. Characterization was works with several tests such as test of density and porosity, microstructure observation, elemental analysis, vickers hardness and fracture toughness. From that characterization known that the purity of raw material affected temperature of sintering alumina ceramics, the higher purity made lower temperature. This result is supported by SEM photo result that showed sample of PA alumina ceramic after sintered with temperature 15500C which the densification process is started at that temperature. While on the other hand technical alumina starts its densification process in temperature 16000C. The characterization also showed that the level of purity of alumina raw materials affected physical and mechanical properties of alumina ceramic, the higher level of purity product makes higher level of density, hardness, and fracture toughness. PA alumina has higher level of density, hardness, and fracture toughness compare

with technical alumina. The highest characteristic of α-alumina PA ceramics is started when sintering temperature level reached 16000C with density level 3.489 gr/cm3, the hardness 1668 VHN, and fracture toughness 5.774 MPa m1/2. The highest characteristic of alumina technical ceramics is started when sintering temperature level reached 16000C with density level 3.082 gr/cm3, the hardness 999 VHN and fracture toughness 1.545 MPa m1/2.

Keywords : PA alumina, technical alumina, sintering temperature, ceramics density, vickers hardness, fracture toughness.

vii

KATA PENGANTAR

Assalamu’alaikum warahmatullahi wabarakaatuh

Alhamdulillahirobbil’aalamiin, puji syukur kepada Allah SWT atas segala kemudahan yang telah diberi sehingga penulis dapat menyelesaikan skripsi ini. Sholawat serta salam tak lupa selalu tercurahkan untuk baginda Rosululloh SAW, keluarganya, para sahabatnya, para pengemban risalahnya.

Pada penyusunan skripsi ini, penulis menyadari masih banyak kekurangan dan jauh dari kata sempurna. Hal ini dikarenakan keterbatasan ilmu pengetahuan dan kemampuan penulis. Oleh karena itu, dengan hati terbuka penulis mengharapkan saran dan kritik yang membangun sehingga penulis dapat mengembangkan pengetahuan dan memperbaiki kesalahan-kesalahan yang ada di kemudian hari.

Dalam proses penyusunan skripsi ini penulis mengucapkan terima kasih kepada:

1. Prof. Dr. Komarudin Hidayat, MA, selaku Rektor UIN Syarif Hidayatullah Jakarta.

2. Dr. Agus Salim, M.Si selaku Dekan Fakultas Sains dan Teknologi UIN Syarif Hidayatullah Jakarta.

3. Dr. Sutrisno, M.Si. Selaku Ketua Prodi Fisika Universitas Islam Negeri Syarif Hidayatullah Jakarta.

4. Arif Tjahjono, M.Si selaku dosen pembimbing satu yang selalu memberikan saran dan motivasi.

5. Dr. Tika Mustika, B.Eng, M.T. selaku pembimbing dua sekaligus pembimbing lapangan saya yang rela meluangkan waktu kepada penulis ditengah kesibukan beliau dan selalu mensupport penulis.

6. Dr. Ir. Jarot Raharjo M.Sc selaku pembimbing yang selalu mensupport penelitian penulis.

7. Ambran Hartono, M.Si selaku dosen penguji.

viii

8. Ibu Daumi tercinta yang selalu mendukung dan memotivasi serta mendoakan. Bapak Sutiyasono yang selalu bekerja keras untuk membiayai pendidikan penulis hingga selesai.

9. Kakak-kakak tercinta Hapsari Dewi dan Setio Adi Saputro yang selalu setia menemani Penulis dan selalu memotivasi penulis. Juga teman satu perjuangan Jayanti Puspita Dewi, Nur Oktiviani, Bella Yunita, yang selalu menghibur dan menyemangati penulis ditengah kebimbangan saat proses penelitian. 10. Kepada pembimbing lapangan saya Mba Sri, Mba Rina, Mba Idam, Mas

Lukmana seluruh keluarga besar Pusat Teknologi Material.

11. Seluruh dosen Prodi Fisika UIN Syarif Hidayatulloh Jakarta, Ibu Riri, Ibu Tati, Pak Edi, Pak Oki, Pak Agus, Ibu Nunung, Pak Wahyudi dan Pak Pri yang tak lelah menjawab semua pertanyaan penulis. Terima kasih semua atas ilmu yang telah diberikan.

12. Teman-teman satu perjuangan Material 2010 (Izza Farhatin Ilmi, Desti Suryani, Febri Rosandi, Muhammad Fajar, Deden Mid`zanul Akbar) dan Keluarga Besar Fisika (Komikus) 2010 Nurul Aqidah, Erlita Lilian, Annisa Nurul Aini, Fitria Ariani, Apriyanti Nurani, Rizki Maharani, Rahma Dwi Prasetya, Desri Akbari, Muhammad Andri, Abdurahman Aziz Akbar, Irman Supriyadi, Bangun Budiono, Fatturahman Surya Kartadinata, Dewo Kusumo, Agung Nurani, Rino Amalsa, Kevin Bangun Sentono, Nur Taufik Zamari, Mamduh Dliyaul Jawad, yang saling support satu sama lain.

13. Keluarga besar KomDa FaST UIN Syarif Hidayatullah Jakarta.

Akhir kata, saya berharap ALLAH SWT berkenan untuk membalas kebaikan dari semua pihak yang telah membantu. Semoga skripsi ini membawa manfaat bagi pengembangan ilmu.

Jakarta, Oktober 2014

Putri Mawardani

ix DAFTAR ISI

Lembar Judul... i

Lembar Pengesahan Pembimbing... ii

Lembar Pengesahan Ujian... iii

Lembar Pernyataan... iv

Abstrak... v

Abstract... vi

Kata Pengantar... vii

Daftar Isi... ix

Daftar Tabel... xii

Daftar Gambar... xiii

Daftar Lampiran... xv

Bab I Pendahuluan... 1

1.1 Latar Belakang... 1

1.2 Permasalahan Penelitian... 5

1.3 Tujuan Penelitian... 5

1.4 Batasan Masalah... 5

1.5 Manfaat Penelitian... 6

1.6 Sistematika Penulisan... 6

Bab II Tinjauan Pustaka... 7

2.1 Keramik...7

2.2 Keramik Alumina...8

2.3 Metalurgi Serbuk... 14

x

2.3.1 Teori Serbuk... 17

2.3.2 Pemprosesan Pemisah Ukuran Partikel Serbuk... 19

2.4 Sintering... 20

2.5 Densitas... 26

2.6 Porositas... 27

2.7 Kekerasan... 27

2.8 Fracture Toughness... 29

2.9 Penyusutan... 30

2.9.1 Susut Massa... 30

2.9.2 Susut Volume... 30

2.10 Karakterisasi Material SEM... 31

Bab III Metode Penelitian... 34

3.1 Waktu Dan Tempat Penelitian... 34

3.2 Alat Dan Bahan... 34

3.2.1 Alat Penelitian...34

3.2.2 Bahan Penelitian... 36

3.2.3 Alat Karakterisasi... 37

3.3 Diagram Alir Penelitian... 39

3.4 Variabel Penelitian... 40

3.5 Prosedur Penelitian... 40

3.5.1 Penimbangan Bahan... 40

3.5.2 Pengayakan Bahan... 40

3.5.3 Pembuatan Sampel Uji Dengan Kompaksi... 40

3.5.4 Sintering... 41

3.6 Karakterisasi... 42

3.6.1 Sifat Fisis Dan Mekanis... 42

xi

3.6.1.1 Susut Volume... 42

3.6.1.2 Densitas Dan Porositas... 42

3.6.1.3 Kekerasan Vickers... 44

3.6.1.4 Pengujian Fracture Toughness... 45

3.6.2 Struktur Mikro SEM-EDX... 46

Bab IV Hasil Dan Pembahasan... 47

4.1 Penyusutan Volume Setelah Sintering... 47

4.2 Densitas Dan Porositas... 49

4.3 Struktur Mikro... 54

4.4 Sifat Mekanis... 61

Bab V Penutup... 66

5.1 Kesimpulan... 66

5.2 Saran... 67

Daftar Pustaka... 68

xii

DAFTAR TABEL

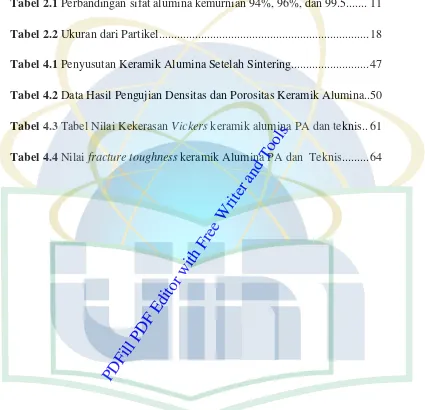

Tabel 2.1 Perbandingan sifat alumina kemurnian 94%, 96%, dan 99.5... 11 Tabel 2.2 Ukuran dari Partikel... 18 Tabel 4.1 Penyusutan Keramik Alumina Setelah Sintering... 47 Tabel 4.2 Data Hasil Pengujian Densitas dan Porositas Keramik Alumina..50 Tabel 4.3 Tabel Nilai Kekerasan Vickers keramik alumina PA dan teknis.. 61 Tabel 4.4 Nilai fracture toughness keramik Alumina PA dan Teknis... 64

xiii

DAFTAR GAMBAR

Gambar 2.1 Struktur Korundum... 10

Gambar 2.2 Bentuk-bentuk Partikel Serbuk... 18

Gambar 2.3 Pemodelan Partikel... 21

Gambar 2.4 Tahap Pertama Proses Sintering... 23

Gambar 2.5 Tahap Pertengahan Sintering... 24

Gambar 2.6 Tahap Akhir Sintering...24

Gambar 2.7 Pertumbuhan Ikatan Mikrostruktur Antar Partikel Keramik Selama Proses Sinter... 25

Gambar 2.8 Model Sintering Dua Partikel... 25

Gambar 2.9 Bentuk Identer vickers.... 27

Gambar 2.10 Pengujian vickers... 28

Gambar 2.11 Berkas Elektron... 31

Gambar 2.12 Skematik SEM... 32

Gambar 3.1 Alat-alat Penelitian...36

Gambar 3.2 Bahan-bahan penelitian... 37

Gambar 3.3 Alat Karakterisasi...38

Gambar 3.4 Diagram Alir Penelitian... 39

Gambar 3.5 Skema Proses Kompaksi... 41

Gambar 4.1 Penyusutan Keramik Alumina... 48

Gambar 4.2 Grafik Perbandingan Densitas keramik alumina PA dan keramik Alumina teknis... 50

Gambar 4.3 Grafik Perbandingan Porositas keramik alumina PA dan keramik Alumina teknis... 52

xiv

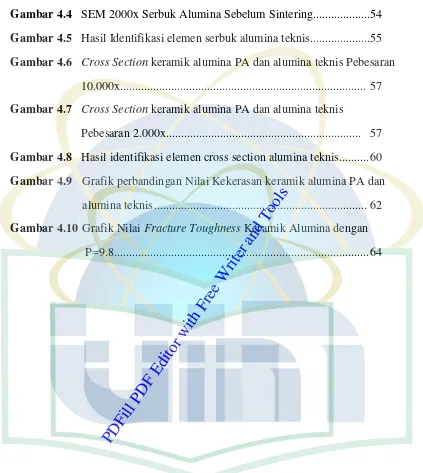

Gambar 4.4 SEM 2000x Serbuk Alumina Sebelum Sintering... 54 Gambar 4.5 Hasil Identifikasi elemen serbuk alumina teknis... 55 Gambar 4.6 Cross Section keramik alumina PA dan alumina teknis Pebesaran

10.000x... 57

Gambar 4.7 Cross Section keramik alumina PA dan alumina teknis

Pebesaran 2.000x... 57

Gambar 4.8 Hasil identifikasi elemen cross section alumina teknis... 60 Gambar 4.9 Grafik perbandingan Nilai Kekerasan keramik alumina PA dan

alumina teknis ... 62

Gambar 4.10 Grafik Nilai Fracture Toughness Keramik Alumina dengan P=9.8... 64

xv

DAFTAR LAMPIRAN

Lampiran 1 Pengukuran Susut Massa dan Volume Alumina PA...72

Lampiran 2 Pengukuran Susut Massa dan Volume Alumina teknis... 74

Lampiran 3 Perhitungan Densitas dan Porositas Alumina PA... 76

Lampiran 4 Perhitungan Densitas dan Porositas Alumina teknis... 79

Lampiran 5 Pengolahan Data Kekerasan Vickers untuk Alumina PA... 82

Lampiran 6 Pengolahan Data Kekerasan Vickers untuk Alumina teknis. 84 Lampiran 7 Pengolahan Data Fracture Toughness Alumina PA... 86

Lampiran 8 Pengolahan Data Fracture Toughness Alumina teknis... 87

1

BAB I PENDAHULUAN

1.1 Latar Belakang

Alumina dengan rumus kimia Al2O3 merupakan material yang sering

digunakan dalam berbagai aplikasi karena mempunyai sifat fisika dan kimia yang tinggi, seperti kekuatan yang sangat tinggi, sangat keras, isolasi elektrik yang baik, ketahanan panas yang tinggi, temperatur lebur yang tinggi, ketahanan abrasi dan korosi yang tinggi. Bahkan dalam beberapa tahun terakhir, permintaan alumina dengan kemurnian tinggi berkembang pesat diberbagai sektor seiring dengan meningkatnya pertumbuhan mobil, komputer, semikonduktor, dan sektor lain.

Umumnya, alumina diproduksi dengan tingkat kemurnian 99.6-99.9%1melalui proses bayer dan material bauksit sebagai bahan baku pembuatan alumina.2 Proses ini digunakan untuk produk refraktori, busi, armor, tabung termokopel, substrat IC dan elektronik. Semua alumina kemurnian tinggi dengan kadar 99.99% serta memiliki partikel halus yang seragam, telah banyak digunakan dalam tabung transluen untuk lampu sodium bertekanan tinggi, material kristal tunggal seperti safir, dan material abrasif untuk pita magnetik.3

Alumina bagi industi keramik sama halnya seperti baja bagi industri logam dan termasuk salah satu jenis keramik yang paling sering digunakan. Aplikasinya sangat luas dipakai di berbagai bidang. Lee dan Rainforth (1994) (dalam Juliana Anggono (2008)) menyatakan, pangsa pasar bahan berbasis alumina dalam jumlah berat adalah dalam aplikasi refraktoris (50%), abrasif

1

Shinji Fujiwara, et al. Development of New high-Purity AluminaVol. I, (Sumitomo Kagaku, 2007), h. 1

2

Prof. DR. Ir. D.N Adnyana, APU., Aluminium dan Aplikasinya, (Depok: Universitas Indonesia), h. 15

3

Shinji Fujiwara, et al, Op.Cit., h.1

2

(20%), porselen dan busi (15%), sebagai keramik teknik (10%).4 Di Indonesia belum terdapat pabrik pemurnian atau pengolahan bauksit menjadi alumina, upaya penguasaan teknologi pengolahan saat ini adalah pada tahap penelitian lebih lanjut mengenai proses pemurnian alumina.

Alumina mempunyai beberapa bentuk fasa altropik, antara lain fasa - Al2O3, delta-Al2O3, theta- Al2O3 dan α-Al2O3. Alumina fasa alpha merupakan

salah satu bahan keramik yang banyak digunakan dan dikembangkan dalam industri dan laboratorium penelitian untuk berbagai keperluan.5Fasa alpha merupakan fasa paling stabil pada alumina, terutama pada temperatur tinggi. Alpha alumina atau korundum mempunyai struktur kristal heksagonal dengan parameter kisi a = 4.7588, c = 12.9910 nm.6 Kation (Al3+) menempati 2/3 bagian dari sisipan oktahedral sedangkan anion (O2-) menempati HCP. Bilangan koordinasi dari struktur korundum adalah 6, maka tiap ion Al3+ dikelilingi 6 ion O2- dan tiap ion O2- dikelilingi oleh 4 ion Al3+ untuk mencapai muatan netral.7 Aplikasi korundum (α-Al2O3) disamping sebagai

bahan paling tahan temperatur tinggi sampai 17000C, juga merupakan material yang sangat keras dan kuat sehingga sering dipakai sebagai bahan mekanik. Disamping itu sifat listrik atau konduktivitas listriknya sangat rendah sehingga sangat cocok digunakan sebagai bahan isolator listrik.8

Proses pembuatan keramik secara konvensional dibuat menggunakan metode metalurgi serbuk. Beberapa tahap proses yang panjang melibatkan proses penentuan distribusi ukuran serbuk, pencampuran (mixing), penambahan aditif/binders, proses kompaksi dan pembakaran (sintering) dan

4

Juliana Anggono, Penyusutan dan Densifikasi Keramik Alumina : Perbandingan Antara Hasil Proses Slip Casting dengan Reaction Bonding, (Surabaya : Universitas Kristen Petra, 2008), h. 2

5

Tumpal P, et al., Pembuatan dan Karakterisasi termal Keramik Alpha-Alumina, (Serpong: Prosiding Pertemuan ilmiah Ilmu Pengetahuan dan Teknologi Bahan, 2004), h. 220.

6

Akmal Johan, Karakterisasi Sifat Fisis dan Mekanik Bahan Refraktori α-Al2O3 Pengaruh Penambahan TiO, (Palembang: Jurnal Penelitian Sains, Universitas Sriwijaya, 2009), h. 1-2

7

Muhammad Rais, Studi Analisis Simulasi tentang korelasi Temperatur Sintering dan Presentase Aditif Mulit dengan Sifat Mekanik Keramik Alumina, (Medan : USU, 2007), h. 4

8

Ramlan, et al., Pembuatan Keramik Beta Alumina (Na2O-Al2O3) dengan Aditif MgO dan

Karakterisiasi Sifat Fisis serta Struktur Kristalnya, Vol 7 No. 1, Juni, (Serpong: Jurnal Fisika Himpunan Fisika Indonesia Publishing, 2007), h. 11.

3

terakhir proses permesinan. Pada proses metalurgi serbuk, proses sinter merupakan proses untuk mendapatkan bahan yang padat dan kompak.9 Metode metalurgi serbuk bekerja dengan baik apabila ukuran alumina yang digunakan dalam skala nanopartikel. Metode ini cenderung lebih membutuhkan biaya relatif tinggi karena bahan baku serbuk yang mahal (high cost material) dan prosesnya yang panjang (blending, pressing, sintering) memakan waktu yang lama. Borgonovo (2010) menyatakan, keuntungan dari metode ini adalah kecenderungan partikel alumina untuk teraglomerasi sangat rendah jika ukuran serbuk matriks sama dengan fase penguatnya dan produk akhirnya mendekati bentuk cetakannya.10

Beberapa cara digunakan untuk mengurangi temperatur sintering keramik alumina antara lain: memperkecil ukuran butiran hingga ukuran nano, atau dengan menambahkan bahan aditif yang memiliki titik lebur yang lebih rendah dari alumina.11 Beberapa variabel yang mempengaruhi mikrostruktur dan sintering ada dua, yaitu variabel material dan variabel proses. Variabel material atau variabel yang berkorelasi dengan bahan dasar meliputi Serbuk (ukuran, bentuk, distribusi ukuran, aglomerasi, distribusi jenis mateial dll) dan chemistry (komposisi, impuritas, non-stokiometri, dll). Variabel proses atau variabel yang berhubungan dengan sintering meliputi temperatur, waktu, tekanan, atmosfer, heating dan cooling rate.12

Kirk (1995) (dalam Tino Umbar (2013)) menyatakan, densitas maksimum dapat dicapai melalui temperatur sintering yang mendekati titik leleh bahan.13 Mekanisme sintering dimulai dengan adanya kontak antara butir yang dilanjutkan dengan pelebaran titik kontak akibat proses difusi atom-atom.

9

Tino Umbar, et al., Pembuatan Keramik Alumina dengan menggunakan Metode Metalurgi Serbuk dengan Variasi Temperatur dan Komposisi, (Serpong: STTN-BATAN, 2013), h. 6

10

Anonim, Aplikasi Komposit Alumina Berpenguat Al2O3 Pada Temperatur Tinggi, pada

http://gogetitnararia.wordpree.com/2012/03/13/aplikasi-komposit-alumina-berpenguat-al2o3-pada-temperatur-tinggi dengan sumber Cecilia Borgonovo. 2010. ―Thesis : Aluminium Nano-composite for Elevated Temperatur Application, diakses pada 1 Maret 2014, pukul 13.27

11

Muhammad Rais, op.Cit., h. 9.

12

Ender Suvaci, Sintering of Ceramics Theory and Practice, Anadolu University, Dept. Of Material Science and Engineering Turkey, (South Africa : Element Six, Spring, 2008), h.7

13

Tino Umbar, loc.Cit., h. 6

4

Difusi yang berlebihan menyebabkan penyusutan volum pori yang terjadi selama proses sintering berlangsung.14 Temperatur sintering untuk densifikasi alumina meningkat seiring dengan peningkatan kemurnian alumina. Penelitian terbaru menyatakan bahwa serbuk alumina kemurnian tinggi yang dibuat dengan metode kimia memungkinkan alumina untuk disinter pada temperatur dibawah 16000C. 15

Rao (2003) telah melakukan riset temperatur sintering dengan menggunakan α-alumina kemurnian tinggi. Hasil variasi temperatur sintering menunjukan bahwa pada temperatur sintering rendah yaitu 13000C, densitas alumina sebesar 98% telah tercapai bahkan dihasilkan sifat mekanis dan ketahanan ausyang baik.

Juliana Anggono (2008) meneliti proses pembuatan keramik alumina yang menggunakan bahan baku α-Al2O3 (bentuk polygon dan flakes) dengan

dua metode berbeda yaitu slip casting dan reaction bonding. Setelah proses sinter sampai 16000C dihasilkan keramik alumina dengan berat jenis paling tinggi dicapai oleh 60% Wtα-Al2O3 paling tinggi, yaitu tercapainya 49% berat

jenis (b.j) teoritis dan menunjukan keberadaan porositas paling rendah dibandingkan sampel dengan 40% dan 50% Wt α-Al2O3. Perbandingan

densitas dengan sampel hasil reaction bonding yang disinter pada temperatur 14000C mencapai 47% b.j teoritis serta menunjukan bahwa tidak terjadi penyusutan (zero shrinkage) pada sampel yang dipanasi sampai 13000C dan 14000C.16

Pada penelitian ini, riset akan difokuskan untuk mengetahui pengaruh kemurnian bahan baku alumina terhadap temperatur sintering dan karakteristik keramik alumina. Alumina disinter pada rentang temperatur 12500C hingga 16000C dalam lingkungan normal. Digunakan 2 jenis alumina yaitu alumina kemurnian tinggi dan alumina teknis. Dilakukan karakterisasi untuk mengetahui sifat fisis, sifat mekanis serta struktur mikro dari alumina,

14

Ibid., h. 6

15

Pinggen Rao, et al. Mechanichal and Wear Properties of Low Temperatur Sintered

High Purity α-Al2O3 Ceramics, (Jepang : Osaka National Research Institute, 2003), h. 1

16

Juliana Anggono, loc.Cit., h. 2

5

meliputi pengukuran densitas/porositas, pengukuran kekerasan dan fracture toughness, serta observasi struktur mikro menggunakan SEM.

1.1 Permasalahan Penelitian

Pada sintesa keramik alumina dengan metode metalurgi serbuk terdapat beberapa masalah, yaitu :

1. Belum diketahui pengaruh kemurnian bahan baku alumina terhadap temperatur sintering dari keramik alumina.

2. Belum diketahui pengaruh kemurnian alumina yang disintesa dengan parameter proses yang sama, terhadap sifat fisis dan mekanis alumina.

1.2 Tujuan Penelitian

Berdasarkan permasalah di atas, maka penelitian ini bertujuan sebagai berikut:

1. Mengetahui pengaruh kemurnian bahan baku alumina terhadap temperatur sintering keramik alumina.

2. Mengetahui pengaruh kemurnian bahan baku alumina terhadap sifat fisis dan sifat mekanis keramik alumina.

1.3 Batasan Masalah

Dalam penelitian ini batasan masalah yang dibahas meliputi :

1. Alumina yang digunakan adalah alumina dengan kemurnian tinggi (PA 99%) dan alumina teknis.

2. Sintering dilakukan dengan variasi temperatur pada 12500 C, 13500 C, 14500 C, 15500 C, dan 16000 C dengan holding temperature pada 9500C, holding time 2 jam dan heating rate 20C/min.

3. Karakterisasi Material meliputi

a. Karakterisasi sifat fisis: uji densitas/porositas dan observasi morfologi menggunakan SEM (Scanning Electron Microscopy).

b. Pengujian sifat mekanis: uji kekerasan (vickers) dan fracture toughness.

6

1.4 Manfaat Penelitian

Pemahaman mengenai pengaruh kemurnian bahan baku alumina terhadap temperatur sintering dan karakteristik keramik alumina diharapkan dapat dijadikan acuan dalam pemilihan bahan dan penentuan parameter proses sintesa alumina untuk mendapatkan karakteristik yang lebih unggul.

1.5 Sistematika Penulisan

Sistematika penulisan penelitian ini terdiri atas lima bab. Adapun sistematika dari penulisan penelitian ini adalah sebagai berikut :

BAB 1 PENDAHULUAN

Bab ini berisi latar belakang, tujuan, rumusan, batasan masalah dan manfaat penelitian dan sistematika penelitian.

BAB 2 TINJAUAN PUSTAKA

Bab ini berisi tentang kajian-kajian dasar sebagai teori pendukung penelitian yang berisi tentang keramik alumina yang didapat dari berbagai sumber buku, e-book maupun jurnal.

BAB 3 METODE PENELITIAN

Bab ini berisi tentang alat dan bahan, langkah-langkah, variabel penelitian dan pengujian atau karakterisasi bahan.

BAB 4 ANALISA DAN PEMBAHASAN

Bab ini berisi tentang analisa dari data yang diperoleh pada saat penelitian dan pembahasan dari data yang diperoleh.

BAB 5 KESIMPULAN DAN SARAN

Bab ini merisi kesimpulan dari proses dan hasil penelitian yang telah dilakukan, serta saran untuk penelitian selanjutnya.

7

BAB II

TINJAUAN PUSTAKA

2.1 Keramik

Johnson dan Alan (1995) menyatakan, material keramik merupakan kandidat yang ideal dalam berbagai aplikasi karena mempunyai karakteristik seperti kekerasan, kekakuan, dan stabilitas temperatur yang baik. Selain itu, untuk meningkatkan karakteristik menjadi high melting atau memiliki temperatur dekompsosisi yang tinggi, banyak keramik yang didesain dengan sifat seperti densitas rendah, kuat pada temperatur tinggi, tahan terhadap reaksi kimia dan korosi, serta mempunyai ketahaan aus yang tinggi. Namun keramik pada umumnya mempunyai sifat fractrure toughness yang rendah, seperti rendahnya ketahanan keramik terhadap perambatan retak bahkan pada kerusakan retak yang sangat kecil.17

Van Vlanck (1985) (dalam Haries (2009)) menyatakan, keramik mengandung senyawa antara logam dan non logam. Senyawa ini mempunyai ikatan ionik dan ikatan kovalen, berbeda sifat dengan logam.18 Demikian pula Ismunandar (2004) menyatakan, dua ikatan yang dapat terjadi dalam keramik, yaitu ikatan ionik dan kovalen. Sifat keseluruhan material bergantung pada ikatan yang dominan. Keramik juga memiliki karakteristik lainnya seperti kapasitas panas yang baik dan kondukstivitas listrik yang rendah, sifat listriknya dapat insulator, semikonduktor, konduktor bahkan superkonduktor, dan dapat bersifat magnetik dan non-magnetik.

Klasifikasi bahan keramik dapat dibedakan menjadi dua kelas : kristal dan amorf (non crystaline). Dalam bahan kristal terdapat keteraturan unsur-unsurnya

17

William B. Johnson and Alan S. Nagelberg, Phase Diagram in advance ceramics : Aplication of Phase to the Produsction of Advance Composite, (Delware : Academic Press Inc, 1995), h.86

18

Haries Handoyo, Pembuatan Keramik dengan Metode Metalurgi Serbuk, (Yogyakarta : 2009), h.6

8

untuk jarak dekat maupun jauh, sedangkan dalam bahan amorf dimungkinkan keteraturan unsur dan ukuran butirnya tidak ada jenis ikatan yang dominan (ionik atau kovalen) dan struktur internal (kristal atau amorf) mempengaruhi sifat-sifat bahan keramik. Aplikasi bahan keramik maju diterapkan pada komponen mesin mobil dan struktur pesawat. Misalnya bahan titanium karbida (TiC) mempunyai kekerasan 4 kali lebih besar dari baja. Jadi, kawat baja dalam struktur pesawat dapat diganti dengan kawat TiC yang mampu menahan beban yang sama dengan diameter dan berat separuhnya. Contoh lainnya adalah semen dan tanah liat, keduanya dapat dibentuk ketika basah namun ketika kering akan menghasilkan objek yang lebih keras dan lebih kuat. Material yang sangat kuat seperti alumina (Al2O3) dan silikon karbida (SiC) merupakan bahan yang tahan abrasi sehingga

sering digunakan sebagai alat grinding dan polishing.19

Menurut Ismunandar (2004), kelemahan utama keramik adalah kerapuhannya, yakni kecendrungan untuk patah dengan tiba-tiba saat terjadi deformasi plastis. Ini merupakan masalah khusus jika bahan ini digunakan untuk aplikasi struktural. Dalam logam, elektron-elektron yang terdelokalisasi memungkinkan atom-atomnya berubah-ubah tanpa semua ikatan dalam strukturnya putus. Hal inilah yang memungkinkan logam terdeformasi dibawah pengaruh tekanan. Tetapi, dalam keramik karena kombinasi ikatan ion dan kovalen tadi menyebabkan partikel-partikelnya tidak mudah bergeser. Sehingga keramik dengan mudah putus bila gaya yang diberikan terlalu besar. 20

2.2 Keramik Alumina

Salah satu penggunaan bahan keramik adalah Alumina (Al2O3). Alumina

dengan rumus kimia Al2O3 merupakan material yang sering digunakan dalam

berbagai aplikasi karena alumina mempunyai karakteristik sifat fisika dan kimia yang tinggi, seperti kekuatan yang sangat tinggi, sangat keras, isolasi elektrik yang baik, ketahanan panas yang tinggi, temperatur lebur yang tinggi, ketahanan

19

Ismunandar, Keramik, pada http://kimianet.lipi.go.id, diakses pada 6 Juli 2014, pukul 16.05.

20

Ibid., h. 1

9

abrasi dan korosi yang tinggi. Bahkan dalam beberapa tahun terakhir, permintaan alumina dengan kemurnian tinggi berkembang pesat diberbagai sektor seiring dengan meningkatnya pertumbuhan mobil, komputer, semikonduktor, dan sektor lain.

Alumina merupakan oksida keramik atau keramik teknik yang paling banyak digunakan diantara dua puluh macam oksida keramik yang ada dan dianggap sebagai pelopor keramik rekayasa material. Kandungan alumina (Al2O3)

bergantung pada permintaan pasar biasanya berkisar 85-99.9%.21 Alumina murni diproduksi dengan menggunakan proses bayer dengan material bauksit sebagai bahan baku pembuatan alumina. Proses ini digunakan untuk produk refraktori, busi, armor, tabung termokopel, substrat IC dan elektronik. Alumina kemurnian tinggi dengan kadar 99.99% mempunyai partikel halus yang seragam dan telah banyak digunakan dalam tabung transluen untuk lampu sodium bertekanan tinggi, material kristal tunggal seperti safir, dan material abrasif untuk pita magnetik.22 Lee and Rainforth (1994) (dalam Juliana Anggono (2008)) mengatakan, pangsa pasar bahan berbasis alumina dalam jumlah berat adalah dalam aplikasi refraktoris (50%), abrasif (20%), porselen dan busi (15%), sebagai keramik teknik (10%) .23

Alumina Oksida (Al2O3) memiliki struktur keramik heksagonal dimana

parameter kisi a = 4.7588, c= 12.991, c/a = 2.72.24 Densitas alumina 3.97-3.986 g/cm3.25 Alumina oksida (Al2O3) mempunyai dua fasa dasar yaitu α-Al2O3 dan

-Al203 atau biasa digolongkan ke dalam alumina murni, sedangkan diantara kedua

fasa itu ada -Al2O3 yang merupakan bentuk alumina tidak murni. Worall (1986)

(dalam Rais (2007)) menyatakan, α-Alumina merupakan bentuk struktur yang paling stabil dari struktur alumina sampai temperatur tinggi. α-Alumina atau yang

Juliana Anggono, Penyusutan dan Densifikasi Keramik Alumina : Perbandingan Antara Hasil Proses Slip Casting dengan Reaction Bonding, (Surabaya : Universitas Kristen Petra), h. 2

24

James F. Shackelford and Wiliam Alexander, Material Science and Engineering Handbook Third Edition, (USA : CRC Press LLC, 2001), h.70

25

Ibid, h. 103

10

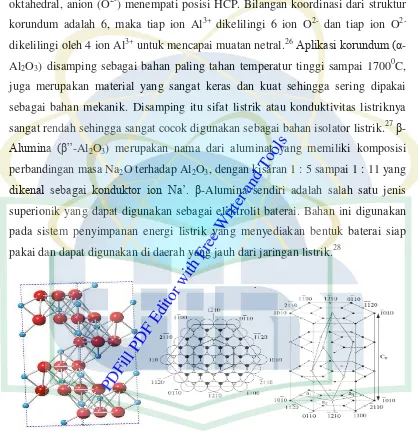

biasa disebut korundum memiliki struktur dasar kristal heksagonal (hexsagonal closed packed-HCP). Kation korundum (Al3+) menempati 2/3 bagian dari sisipan oktahedral, anion (O2-) menempati posisi HCP. Bilangan koordinasi dari struktur korundum adalah 6, maka tiap ion Al3+ dikelilingi 6 ion O2- dan tiap ion O 2-dikelilingi oleh 4 ion Al3+ untuk mencapai muatan netral.26Aplikasi korundum (α -Al2O3) disamping sebagai bahan paling tahan temperatur tinggi sampai 17000C,

juga merupakan material yang sangat keras dan kuat sehingga sering dipakai sebagai bahan mekanik. Disamping itu sifat listrik atau konduktivitas listriknya sangat rendah sehingga sangat cocok digunakan sebagai bahan isolator listrik.27 -Alumina ( ‖-Al2O3) merupakan nama dari aluminat yang memiliki komposisi

perbandingan masa Na2O terhadap Al2O3, dengan kisaran 1 : 5 sampai 1 : 11 yang

dikenal sebagai konduktor ion Na’. -Alumina sendiri adalah salah satu jenis superionik yang dapat digunakan sebagai elektrolit baterai. Bahan ini digunakan pada sistem penyimpanan energi listrik yang menyediakan bentuk baterai siap pakai dan dapat digunakan di daerah yang jauh dari jaringan listrik.28

Gambar 2.1. Struktur Korundum 29

26

Muhammad Rais, Studi Analisis Simulasi tentang korelasi Temperatur Sintering dan Presentase Aditif Mulit dengan Sifat Mekanik Keramik Alumina, (Medan : USU, 2007), h. 4

27

Ramlan, et al., Pembuatan Keramik Beta Alumina (NA2O-Al2O3) dengan Aditif MgO

dan Karakterisiasi Sifat Fisis serta Struktur Kristalnya Vol 7 No. 1 Juni, (Serpong : Jurnal Fisika Himpunan Fisika Indonesia Publishing, 2007), h. 11

28

Marzuki Silalahi, Pembuatan Tabung Keramik β”-Alumina, JUSAMI Vol. 10, No. 3, Juni, (Serpong : Jusami press, 2009), h.261-262

29

Philippe Boch and Jean Claude Niepce, Ceramic Materials Processes, Properties and Applications, (USA : ISTE, 2007), h. 201

11

Sifat fisis dan Mekanis Keramik Alumina secara umum, yaitu:

1. Sinonim : Aluminium Oksida

2. Rumus Molekul : Al2O3

3. Berat Molekul : 101,96

4. Deskripsi : Berbentuk serbuk berwarna putih

5. Densitas : 3960 kg/m3

6. Kelarutan dalam air : tidak larut dalam air 7. Titik didih : ~ 30000C

8. Titik leleh : 20500C

9. ∆Hf0 solid : -1675.7 kJ/mol

10. Kekerasan : 1500-1800 kgf/mm2

11. Kuat Tekan : 230-350 MPa

12. Koefisien Ekspansi termal : 8-9 X 10-6 0C-1 13. Konduktivitas termal : 24-26 W/m0K

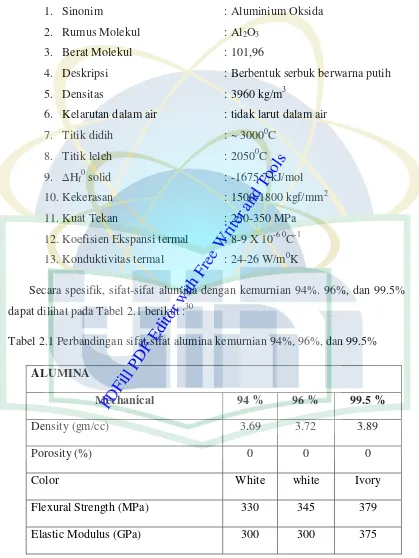

Secara spesifik, sifat-sifat alumina dengan kemurnian 94%. 96%, dan 99.5% dapat dilihat pada Tabel 2.1 berikut :30

Tabel 2.1 Perbandingan sifat-sifat alumina kemurnian 94%, 96%, dan 99.5%

ALUMINA

Mechanical 94 % 96 % 99.5 %

Density (gm/cc) 3.69 3.72 3.89

Porosity (%) 0 0 0

Color White white Ivory

Flexural Strength (MPa) 330 345 379

Elastic Modulus (GPa) 300 300 375

30

Anonim, Aluminium Oxcide, Al2O3 Ceramics Properties, pada http://accuratus.com,

diakses pada 17 April 2014, pukul 12.46 wib

12

Shear Modulus (GPa) 124 124 152

Bulk Modulus (GPa) 165 172 228

Poisson’s Ratio 0.21 0.21 0.22

Compressive Strength (MPa) 2100 2100 2600

Hardness (Kg/mm2) 1175 1100 1440

Fracture Toughness KIC (MPa.m1/2) 3.5 3.5 4

Maximum Use Temperature (no load) (°C)

1700 1700 1750

Thermal

Thermal Conductivity (W/m.°K) 18 25 35

Coefficient of Thermal Expansion (10–6/°C)

8.1 8.2 8.4

Specific Heat (J/Kg.°K) 880 880 880

Electrical

Dielectric Strength (ac-kv/mm) 16.7 14.6 16.9

Dielectric Constant (@ 1 MHz) 9.1 9.0 9.8

Dissipation Factor (@ 1 kHz) 0.0007 0.0011 0.0002

Loss Tangent (@ 1 kHz) — — —

Volume Resistivity (ohm.cm) >1014 >1014 >1014

Karakteristik keramik alumina memiliki kekerasan yang tinggi, modulus elastisitas tinggi, kekuatan mekanis yang baik, tahan aus, namun, sifat listrik atau konduktivitas listriknya sangat rendah, tahan korosi dan bahan kimia. Dense fine-grained alumina keramik mempunyai nilai modulus young 400 GPa (dua kali modulus baja), rasio poisson 0.25, kekerasan vickers 20 GPa dan kekuatan

13

bending σF 300-500 MPa. 31 Untuk aplikasi pada temperatur tinggi yang tahan

korosi, sinteri alumina dapat dicapai pada temperatur 16000C, namun nilai tegangan (stress) tidak lebih dari beberapa MPa.

Chawla (1993) dan Kai et al. (1991) (dalam Akmal Johan (2009)) menyatakan, untuk pengaplikasian alumina ada beberapa karakteristik yang diperlukan, antara lain32:

1. Mempunyai densitas yang tinggi dan porositas rendah

2. Mempunyai ukuran butir yang kecil untuk aplikasi temperatur rendah 3. Mempunyai ukuran butir yang besar untuk aplikasi temperatur tinggi 4. Mempunyai kemurnian yang tinggi.

Menurut Akmal Johan (2009), ukuran butir yang sangat kecil sangat diperlukan pada aplikasi temperatur rendah karena pada temperatur rendah kekuatan dan ketangguhan alumina meningkat dengan menurunya ukuran butir. Untuk aplikasi temperatur tinggi diperlukan alumina dengan ukuran butir besar agar tidak terjadi pertumbuhan butir yang tidak terkendali yang dapat menurunkan kekuatan alumina tersebut. Proses sintering pada temperatur rendah dapat menghasilkan butir alumina yang relatif kecil, tetapi pada saat yang sama terdapat pula porositas dalam jumlah besar. Pada sintering temperatur tinggi, porositas dapat dikurangi dengan adanya pergerakan batas butir akan tetapi terjadi pula pertumbuhan butir yang tidak terkendali.33

Penggunaan keramik alumina pada armor (jaket anti peluru, lapisan -pelindung helikopter atau tank) mampu menghentikan kecepatan proyektil yang tinggi (~1.000 m/s) atau lelehan lemparan logam tinggi dengan kecepatan (~10.000 m/s). Sehingga dibutuhkan produk dengan modulus tinggi dan kekuatan mekanis yang tinggi dibawah tekanan untuk aplikasi armor.34 Selain itu, keramik alumina secara luas digunakan untuk industri elektronik. Sparks plugs untuk

31

Philippe Boch and Jean Claude Niepce, op.Cit., h. 205

32

Akmal Johan, Karakterisasi Sifat Fisik dan Mekanik Bahan Refraktori α-Al2O3

Pengaruh Penambahan TiO2,(Sumatra Selatan : Jurnal Penelitian Sains Publisher, 2009) h. 2

33

Akmal Johan, loc.Cit., h. 2

34

Philippe Boch and Jean Claude Niepce, op.Cit., h. 208

14

automobil menggunakan material antara aluminous ceramic dan alumina dengan komposisi ~94% Al2O3. Pada bidang elektronik, substrat insulasi seperti kapasitor

dan resistor. Kelebihan alumina adalah sifat resistivitas yang tinggi, sifat mekanik bagus (kekerasan, kekuatan mekanik). Aplikasi lainnya, α-Al2O3 porous dengan

ketahanan kimia dan panas yang dimilikinya digunakan dalam aplikasi seperti sebagai membran ultrafiltrasi, pemisah gas.35

2.3 Metalurgi Serbuk

Callister (1994) (dalam Daniel (2011)) mengatakan, metalurgi serbuk adalah proses pembentukan produk dari serbuk dengan atau tanpa penekanan, yang diikuti dengan proses perlakuan panas untuk memperoleh kepadatan yang diinginkan. Dalam metalurgi serbuk, serbuk dapat berfungsi sebagai bahan utama produk atau bahan pengikat sehingga dalam prosesnya, serbuk dapat dicampur dari dua jenis bahan serbuk atau lebih.36 Suryana (1986) (dalam Haries (2009)) mengatakan, metalurgi serbuk adalah pengetahuan dan seni tentang pembuatan dan pemakaian serbuk logam atau paduannya. Teknik metalurgi serbuk meliputi pembuatan benda yang tidak dapat atau tidak mudah dihasilkan dengan peleburan, contohnya pembuatan logam-logam refraktori dan benda berpori. Benda jenis tersebut lebih ekonomis daripada metode casting. Barang-barang hasil metalurgi serbuk memiliki beberapa sifat yang lebih unggul daripada yang dibuat dengan proses peleburan.37

Proses metalurgi serbuk melibatkan tiga langkah dasar yaitu pembentukan serbuk, pencetakan serbuk, dan pen-sinter-an serbuk. Sementara Haries (2009) menyatakan, metode pembuatan keramik secara garis besar meliputi tahapan-tahapan berikut ini:

35

Ibid, h. 209-210

36

Daniel Subekti, Analisa Sifat Fisik, Sifat Mekanik, Struktur produk Proses indirect Pressureless Sintering Berbahan Serbuk Ni dan Sifat Termal Berbahan Serbuk Cu Dengan Supporting Powder Besi Cor, (Semarang : Fakultas Teknik Universitas Diponegoro, 2011), diakses melalui http://eprints.undip.ac.id/41328/2/halaman_isi.pdf, pada 13 Agustus 2014, pukul 14.43

37

Haries Handoyo, Op.Cit., h.10

15

1. Pemilihan Bahan dasar (raw material selection)

Pada tahap ini, bahan dipilih berdasarkan kebutuhan. Beberapa hal yang dipertimbangkan adalah karakteristik material yang dihasilkan, biaya dan kemudahan dalam memperoleh bahan tersebut. Bahan dasar kemudian diolah lebih lanjut sehingga siap untuk diproses.

2. Persiapan Powder (powder preparation)

Umumnya bahan dasar pembuatan keramik selalu dalam bentuk serbuk. Beberapa keuntungan serbuk diantaranya dapat diperkecil ukuran partikel dan memodifikasi distribusi ukurannya. Serbuk harus dibuat sekecil mungkin karena kekuatan mekanik dari keramik berbanding terbalik dengan ukuran serbuk. Pembuatan serbuk dapat dilakukan dengan menggunakan penggerus manual seperti mortar, ayakan atau dapat juga menggunakan ball mill.

3. Pencetakan (molding)

Secara umum ada tiga metode pencetakan keramik, yaitu pressing, casting, dan plastic molding. Dry pressing dan slip casting merupakan teknik pencetakan yang dapat digunakan untuk membuat keramik berpori. Menurut Askeland (1987) (dalam Tino Umbar (2013)), dalam proses pencetakan keramik biasanya digunakan aditif untuk mempermudah pencetakan dan untuk membantu mengontrol struktur mikro dari material yang akan dihasilkan. Dalam proses pencetakan, aditif memiliki berbagai fungsi antara lain sebagai bahan pengikat (binder), plasticizer, dispersant dan lubricant. Fungsi penting dari binder adalah untuk meningkatkan kekuatan dari keramik hasil pencetakan, sebelum mengalami perlakuan panas atau biasa disebut green body. Binder/lubricant yang biasa digunakan antara lain PVA dan PEG. Sunendar (2005) (dalam Haries (2009)) menyatakan PVA merupakan polimer yang tidak berbau dan tidak beracun dan dapat terdekomposisi pada temperatur diatas 2000C.

4. Pengeringan (drying)

Pada tahap ini, green body hasil proses kompaksi dikeringkan agar kadar air yang terdapat didalamnya berkurang. Pengeringan dapat dilakukan

16

secara alami dengan didiamkan di udara terbuka, desikator ataupun dengan bantuan alat pemanas.

5. Pembakaran (sintering)

Setelah pengeringan, green body dipanaskan lebih lanjut untuk menghilangkan binder yang terdapat didalamnya. Aditif lain seperti plasticizer, lubricant dan dispersant juga dihilangkan pada tahap ini. Temperatur pemanasan harus memperhatikan temperatur dekomposisi dari aditif yang digunakan dan titik leleh bahan yang dicampur. Pada proses sintering terjadi pengikatan zat berbentuk bubuk dengan reaksi keadaan padat oleh pemanasan pada temperatur solid solution yang tingkatannya lebih rendah dari temperatur leleh. Proses sintering dipengaruhi oleh fakto-faktor seperti ukuran partikel, temperatur, waktu, energi permukaan dan lain-lain.38

Faktor terpenting dalam proses metalurgi serbuk adalah sebagai berikut berdasarkan ASM Handbook Vol. 7, 1998:

1. Ukuran serbuk (size)

Ukuran serbuk berpengaruh pada beberapa parameter yaitu tingkat keakuratan atau geometri karena semakin kecil serbuk maka ketelitiannya semakin tinggi sehingga dimensi produk yang dihasilkan sesuai dengan keinginan, mampu alir yang menggambarkan sifat alir serbuk dan kemampuan memenuhi ruangan cetak sehingga mengecilnya ukuran partikel serbuk akan mempersempit rongga atau celah antar partikel. 2. Tingkat kerumitan produk (shape complexity) dan toleransi (tolerance)

PM (Powder Metallurgy) adalah proses pembuatan produk yang memungkinkan untuk dapat menghasilkan produk hasil akhir yang komplek. Kemampuan untuk menghasilkan bentuk yang komplek pada PM tergantung pada metode yang digunakan untuk menyatukan serbuk. Untuk mengendalikan toleransi, yang berarti bentuk hasil akhir dari produk mendekati bentuk yang diinginkan merupakan masalah yang

38

Ibid., h. 10-12

17

komplek pada PM. Toleransi berkaitan erat dengan beberapa parameter, diantaranya adalah karakteristik serbuk, penekanan yang dilakukan dan sintering.

3. Material yang dipakai (Material system)

Bentuk serbuk, ukuran, dan kemurnian serbuk adalah faktor yang penting dalam proses PM. Untuk beberapa proses PM, serbuk haruslah berukuran kecil, dengan bentuk yang seragam (berbentuk bola) sedangkan untuk penggunaan yang lain diperlukan bentuk serbuk yang tidak beraturan. Pada umumnya semua jenis material dan paduan dapat dijadikan serbuk.

4. Produk yang dihasilkan dan biaya (quantity and cost).39

2.3.1 Teori Serbuk

Serbuk adalah partikel yang berukuran lebih kecil dari 1 mm. Pengembangan teknologi untuk pembuatan produk dengan menggunakan serbuk merupakan suatu langkah yang tepat untuk menghasilkan produk dengan bentuk yang komplek, memiliki kualitas atau tingkat ketelitian yang bagus dan lebih ekonomis. Ukuran partikel, bentuk, dan distribusi ukuran serbuk mempengaruhi karakteristik dan sift-sifat fisis dari benda yang akan dibuat dengan proses penekanan. Spesifikasi pembuatan serbuk, antara lain:

a. Bentuk Partikel (particle shape)

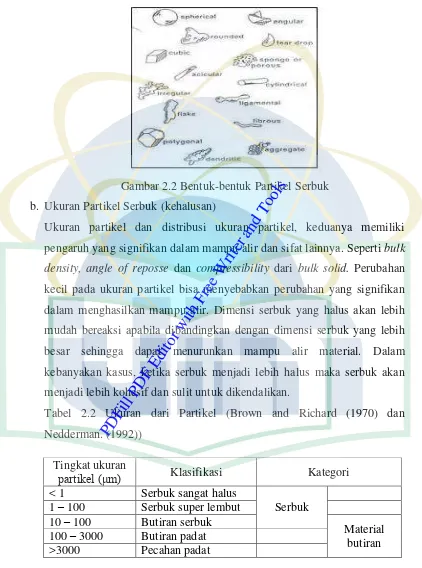

Bentuk dari partikel tergantung pada cara pembuatannya. Bentuk partikel ini akan mempengaruhi packing, aliran (flow) dan kompresitas. Bentuk partikel ada bermacam-macam seperti ditunjukan pada gambar 2.2.

39

Daniel Subekti, op.Cit., h. 5-6

18

Gambar 2.2 Bentuk-bentuk Partikel Serbuk b. Ukuran Partikel Serbuk (kehalusan)

Ukuran partikel dan distribusi ukuran partikel, keduanya memiliki pengaruh yang signifikan dalam mampu alir dan sifat lainnya. Seperti bulk density, angle of reposse dan compressibility dari bulk solid. Perubahan kecil pada ukuran partikel bisa menyebabkan perubahan yang signifikan dalam menghasilkan mampu alir. Dimensi serbuk yang halus akan lebih mudah bereaksi apabila dibandingkan dengan dimensi serbuk yang lebih besar sehingga dapat menurunkan mampu alir material. Dalam kebanyakan kasus, ketika serbuk menjadi lebih halus maka serbuk akan menjadi lebih kohesif dan sulit untuk dikendalikan.

Tabel 2.2 Ukuran dari Partikel (Brown and Richard (1970) dan Nedderman. (1992))

Tingkat ukuran

partikel ( m) Klasifikasi Kategori

< 1 Serbuk sangat halus

Serbuk 1 – 100 Serbuk super lembut

10 – 100 Butiran serbuk

Material butiran 100 – 3000 Butiran padat

>3000 Pecahan padat

c. Distribusi Ukuran Partikel

Dalam memproduksi serbuk ukuran partikel yang dihasilkan tidaklah seragam, tetapi terdapat ukuran partikel serbuk. Ukuran partikel yang

19

terkumpul tersebut lalu dianalisa distribusi ukuran partikelnya kemudian distribusi ukuran partikel dibuat dalam bentuk histogram atau frekuensi yang menunjukan jumlah dari serbuk pada tiap-tiap ukuran.

d. Mampu Alir (flowability)

Mampu alir merupakan karakteristik yang menggambarkan sifat alir serbuk dan kemampuan memenuhi ruangan cetak. Kemampuan alir berkaitan erat dengan sifat kohesi antar partikel sehingga partikel yang memiliki kemampuan pemadatan (packabillity) bagus akan memiliki kemampuan alir yang bagus juga.

e. Sifat kimia

Terutama menyangkut kemurnian serbuk dan pengotor (impurity) yang berpengaruh terhadap kualitas produk yang dihasilkan.

f. Kompresibilitas (compressibility)

Compresibility adalah perbandingan volume serbuk semula dengan volume benda yang sudah ditekan. Jika volume serbuk mula-mula didefinisikan V0 dan volume benda yang sudah ditekan didefinisikan

dengan V1, maka kompresibilitas sama dengan V0/V1. Nilai yang

ditunjukan berbeda-beda dan dipengaruhi oleh distribusi ukuran dan bentuk butir, kekuatan tekan green body tergantung pada kompresibilitas. g. Apparent density

Apparent density atau berat jenis serbuk dinyatakan dalam gr/cm3. Apparent density merupakan serbuk yang ditempatkan pada sebuah silinder yang sudah diketahui volumenya lalu berat serbuk yang memenuhi silinder ditimbang beratnya.

2.3.2 Pemprosesan Pemisah Ukuran Partikel Serbuk (Pengayakan)

Salah satu teknik untuk menganalisis ukuran partikel adalah pengayakan (sieve analysis). Ayakan merupakan kisi-kisi yang terbuat dari kawat per unit panjang. Semakin besar ukuran mesh maka semakin kecil ukuran bukaan. Proses dasar pengayakan adalah lolosnya serbuk dari sebuah ayakan dengan beberapa

20

bukaan. Partikel yang lolos dari ayakan adalah partikel yang lebih kecil dari ukuran bukaan, dan partikel yang tertinggal adalah partikel yang lebih besar.40

2.4 Sintering

Fayed and Otten (1997) (dalam Daniel (2011)) menyatakan, proses sintering merupakan proses pemadatan material serbuk dengan cara membentuk ikatan batas butir antar serbuk penyusunnya. Ikatan antar butir terjadi akibat pemanasan dengan atau tanpa penekanan dan temperatur sintering yang diatur di bawah temperatur leleh dari partikel penyusunnya. Menurut German (1994), pada proses sinter, benda padat terjadi karena terbentuknya ikatan-ikatan antar partikel. Pemanasan menyebabkan bersatunya partikel dan efektivitas reaksi tegangan permukaan meningkat. Sehingga, proses sinter menyebabkan bersatunya partikel sedemikian rupa sehingga kepadatan serbuk bertambah. Selama proses sinter terbentuklah batas-batas butir yang merupakan tahap permulaan rekristalisasi. Di samping itu, gas yang ada menguap dan temperatur sinter umumnya berada di bawah titik cair unsur serbuk, selama proses sinter terjadi perubahan dimensi, baik berupa pengembangan maupun penyusutan tergantung pada bentuk dan distribusi ukuran partikel serbuk, komposisi serbuk, prosedur sinter dan tekanan pemampatan.41

Menurut Marzuki (2007), proses sintering adalah proses pemadatan atau konsolidasi dari sekumpulan serbuk pada temperatur mendekati titik leburnya. Sintering merupakan tahapan pembuatan keramik yang sangat penting dan menentukan sifat-sifat produk keramik. Energi yang digunakan untuk menggerakan proses sintering disebut gaya dorong (driving force) yang ada hubungannya dengan energi permukaan butir. Pengaruh temperatur sintering terhadap perubahan densitas dengan porositas saling berlawanan. Jika temperatur sintering semakin tinggi maka densitas, kekuatan mekanik dan ukuran butir

40

Ibid, Analisa Sifat Fisik, Sifat Mekanik, Struktur produk Proses indirect Pressureless sintering Berbahan Serbuk Ni dan Sifat Termal Berbahan Serbuk Cu Dengan Supporting Powder Besi Cor, , h. 7-10

41

Ibid, h. 12

21

semakin besar sedangkan porositas menurun.42 German (1994) menyatakan, energi permukaan tiap satuan volume berbanding terbalik dengan diameter partikel jadi partikel berukuran kecil mempunyai energi lebih besar daripada partikel dengan ukuran besar. Selama proses sintering terjadi perpindahan massa dari partikel ke neck dan perpindahan massa ini terjadi untuk mengurangi energi permukaan partikel dengan cara memperluas permukaan partikel. Jadi, selama proses sintering terjadi eliminasi atau pengurangan energi permukaan. Sehingga parameter yang digunakan untuk mengukur tingkat sintering (degree of sintering) adalah luas permukaan. Parameter lain yang bisa digunakan dalam mengukur tingkat sintering adalah perbandingan antara ukuran neck (x) dengan diameter partikel (D), untuk lebih jelasnya dapat dilihat pada gambar 2.3.43

Gambar 2.3 Pemodelan Partikel

Sementara itu, Suvaci (2008) menyatakan, sintering merupakan proses heat treatment, sebuah langkah proses untuk memproduksi material dengan mengontrol mikrostruktur dan porositas secara konstan. Hasil dari proses sintering bertujuan untuk mengurangi porositas dan meningkatkan kekuatan mekanik setelah kompaksi.44 Selain itu, Randall (1991) berpendapat bahwa pada proses sintering terjadi perubahan mikrostruktur seperti pertumbuhan butir (grain growth), peningkatan densitas, dan penyusutan (shrinkage). Sintering merupakan tahapan pembuatan keramik yang sangat penting dan sangat menentukan sifat-sifat dari produk keramik.45 Seperti yang dijelaskan Randall (1991) sebelumnya

42

Marzuki Silalahi, loc.Cit., h. 263

43

Daniel Subekti, op.Cit., h.15-16

44

Ender Suvaci, Sintering of Ceramics Theory and Practice, Anadolu University, Dept. Of Material Science and Engineering Turkey, (South Africa : Element Six, Spring, 2008), h.7

45

Randal. Fundamental of Sintering. Engineering Material Handbook Vol. 4, (USA : ASM Internasional Handbook Committee, 1991), h. 260-270

22

bahwa proses sintering sangat mempengaruhi perubahan dimensi sampel (shrinkage). Semakin tinggi temperatur maka nilai penyusutannya semakin meningkat.

Menurut Suvaci (2008), ada beberapa variabel yang mempengaruhi mikrostruktur dan sintering yaitu variabel material dan variabel proses. Pertama, variabel yag berkorelasi dengan bahan dasar (variabel material) meliputi serbuk (bentuk, ukuran, distribusi ukuran, aglomerasi, campuran bahan) dan Chemistry (komposisi, impuritas, non-stokiometri, homogenitas). Kedua, variabel yang berhubungan dengan sintering (variabel proses) meliputi temperatur, waktu, tekanan, atmosfer, heating dan cooling rate.46 Pada dasarnya, proses sintering dapat dibedakan menjadi dua bagian, yaitu solid state sintering dan liquid state sintering.

Menurut Ristic (1989) dan Randall (1991) (dalam Rais (2007)), proses sintering dapat berlangsung apabila:47

1. Adanya transfer materi diantara butiran (proses difusi).

2. Adanya sumber energi yang dapat mengaktifkan transfer materi, kemudian energi tersebut digunakan untuk menggerakan butiran sehingga terjadi kontak dan ikatan yang sempurna.

Kaston (2008) menyatakan, mekanisme proses sinter materi (difusi) selama proses sintering dapat berlangsung melalui: difusi volume, difusi permukaan, difusi batas butir, difusi secara penguapan dan kondensasi.48 Tiap-tiap mekanisme difusi akan memberikan efek terhadap perubahan sifat fisik bahan setelah sintering antara lain perubahan: densitas, porositas, penyusutan, dan pembesaran butir. Dengan adanya difusi tersebut maka akan terjadi kontak antara partikel dan

46

Ender Suvaci, op.Cit., h. 16

47

Muhammad Rais, Studi Analisis Simulasi Tentang Korelasi Temperatur Sintering dan Presentase Adtif Mullit 3Al2O3.2SiO2 dengan Sifat Mekanik Keramik Alumina Al2O3, (Medan :

USU, 2007), h. 11

48

Kaston Sijabat, Pembuatan Keramik Paduan Cordierit-Alumina Sebagai Bahan Refraktori dan Karakterisasinya, (Medan : USU, 2008)

23

terjadi suatu ikatan yang kuat diantara partikel-partikel, disamping itu terjadi rekonstruksi susunan partikel. Menurut Ristic (1989) (dalam Kaston (2008)), umumnya peningkatan densitas, pengurangan pori dan penyusutan disebabkan karena adanya difusi volume dan difusi batas butir. Faktor-faktor yang dapat mempercepat laju proses sintering antara lain: ukuran partikel, dan penggunaan aditif. Untuk penggunaan partikel yang lebih kecil maka proses sintering akan dapat berjalan lebih cepat dibandingkan dengan pengunaan partikel yang lebih besar.49

Mekanisme sintering dimulai dengan adanya kontak antara butir yang dilanjutkan dengan pelebaran titik kontak akibat proses difusi atom-atom. Difusi yang berlebihan menyebabkan penyusutan volume pori yang terjadi selama proses sintering berlangsung. Densitas alumina meningkat dengan peningkatan temperatur sintering. Secara umum, perubahan yang terjadi saat proses sintering berlangsung dapat dibagi menjadi tiga tahapan yang ditandai dengan peningkatan temperatur sintering dan densifikasi material.50

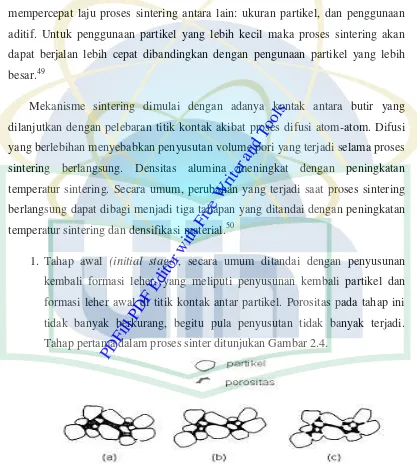

1. Tahap awal (initial stage), secara umum ditandai dengan penyusunan kembali formasi leher, yang meliputi penyusunan kembali partikel dan formasi leher awal di titik kontak antar partikel. Porositas pada tahap ini tidak banyak berkurang, begitu pula penyusutan tidak banyak terjadi. Tahap pertama dalam proses sinter ditunjukan Gambar 2.4.

Gambar 2.4 Tahap pertama proses sinter, (a) partikel awal, (b) penyusunan kembali, (c) terbentuknya formasi leher (diadopsi dari German, 1994)

49

Ibid., h. 20

50

Anonim, Sintering, pada http://en.wikipedia.org/wiki, diakses pada 28 Maret 2014, pukul 10.15

24

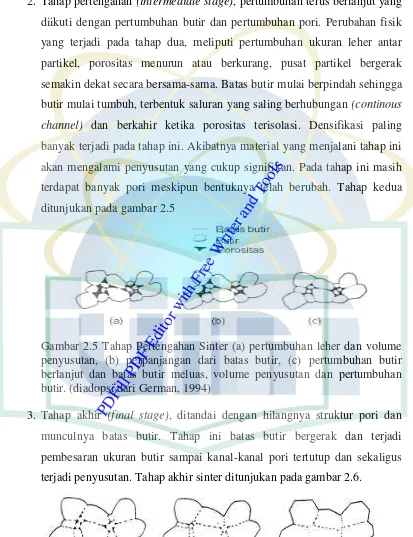

2. Tahap pertengahan (intermediate stage), pertumbuhan terus berlanjut yang diikuti dengan pertumbuhan butir dan pertumbuhan pori. Perubahan fisik yang terjadi pada tahap dua, meliputi pertumbuhan ukuran leher antar partikel, porositas menurun atau berkurang, pusat partikel bergerak semakin dekat secara bersama-sama. Batas butir mulai berpindah sehingga butir mulai tumbuh, terbentuk saluran yang saling berhubungan (continous channel) dan berkahir ketika porositas terisolasi. Densifikasi paling banyak terjadi pada tahap ini. Akibatnya material yang menjalani tahap ini akan mengalami penyusutan yang cukup signifikan. Pada tahap ini masih terdapat banyak pori meskipun bentuknya telah berubah. Tahap kedua ditunjukan pada gambar 2.5

Gambar 2.5 Tahap Pertengahan Sinter (a) pertumbuhan leher dan volume penyusutan, (b) perpanjangan dari batas butir, (c) pertumbuhan butir berlanjut dan batas butir meluas, volume penyusutan dan pertumbuhan butir. (diadopsi dari German, 1994)

3. Tahap akhir (final stage), ditandai dengan hilangnya struktur pori dan munculnya batas butir. Tahap ini batas butir bergerak dan terjadi pembesaran ukuran butir sampai kanal-kanal pori tertutup dan sekaligus terjadi penyusutan. Tahap akhir sinter ditunjukan pada gambar 2.6.

Gambar 2.6 Tahap Akhir Sinter (a) Pertumbuhan leher dengan discontinues pore-phase, (b) pertumbuhan butir dengan pengurangan porositas, (c) pertumbuhan butir. (diadopsi dari German, 1994).

25

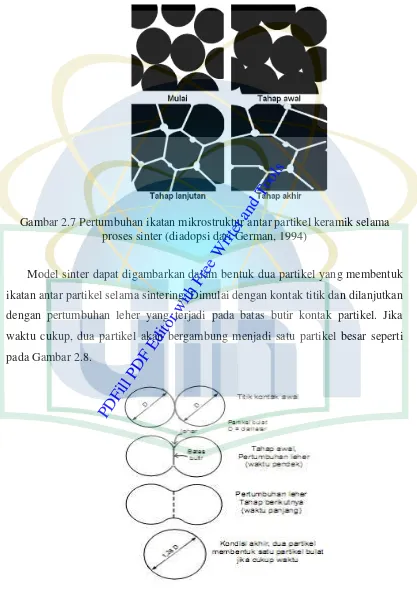

Gambar 2.7 Pertumbuhan ikatan mikrostruktur antar partikel keramik selama proses sinter (diadopsi dari German, 1994)

Model sinter dapat digambarkan dalam bentuk dua partikel yang membentuk ikatan antar partikel selama sintering. Dimulai dengan kontak titik dan dilanjutkan dengan pertumbuhan leher yang terjadi pada batas butir kontak partikel. Jika waktu cukup, dua partikel akan bergambung menjadi satu partikel besar seperti pada Gambar 2.8.

Gambar 2.8 Model sinter dua partikel (German, 1994)

26

Laju penyusutan dipengaruhi oleh waktu dan temperatur sintering. Randall (1991) (dalam Rais (2007)) menyatakan, pengaruh temperatur sintering terhadap perubahan densitas dan porositas saling berlawanan. Apabila temperatur sintering semakin tinggi maka kekuatan mekanik dan ukuran butir semakin besar, sedangkan porositas dan sifat listriknya menurun.51 Dalam tahap pembuatan bahan keramik, proses pembakaran merupakan proses yang sangat menentukan sifat bahan. Temperatur pembakaran ditentukan oleh bahan yang ingin dibuat. Bahan dasar yang digunakan dapat digolongkan sebagi bahan teknis yang rendah kemurniannya, atau bahan p.a (pro analysis) yang tinggi kemurniannya. Dalam proses sintering, berbagai bahan yang tidak diharapkan dapat dihilangkan agar bahan dengan komposisi tertentu yang diinginkan terbentuk.52 William C (1991) (dalam Kaston (2008)) menyatakan, melalui proses pencetakan terjadi penggabungan atau pengelompokan beberapa butiran, tetapi butiran satu dengan yang lainnya belum terikat kuat. Ikatan antara butiran setelah proses sintering, dimana akan terjadi penyusutan dimensi yang disertai pengurangan pori yang ada diantara butiran. Dengan demikian material yang telah disintering akan menjadi semakin padat dan kuat.53 Semakin banyak jumlah partikel yang kecil maka nilai densitas sintering semakin besar atau persen kepadatannya semakin besar. Pengaruh temperatur sintering terhadap perubahan densitas, kekuatan mekanik dan ukuran butir adalah berbanding lurus akan tetapi sebaliknya terhadap porositas, resistivitas.

2.5 Densitas

Densitas pada material didefinisikan sebagai perbandingan antara massa (m) dengan volume. Densitas dinyatakan dalam g/cm3 dan dilambangkan dengan ρ (rho).

ρ =

51

Muhammad Rais, op.Cit., h. 14

52

Tino Umbar, et al. Pembuatan Keramik Alumina dengan menggunakan Metode Metalurgi Serbuk dengan Variasi Temperatur dan Komposisi, (Serpong : STTN-BATAN, 2013), h. 12

53

Kaston Sijabat, op.Cit., h. 20

27

dimana : m = massa (g)

V = volume (cm3)

ρ = densitas (g/cm3)

Uji ini dilakukan untuk mengetahui sifat fisik material uji, dalam hal ini densitas spesimen Alumina hasil sintering yang mengacu pada standar ASTM C.373-88. Pengujian dilakukan dengan menggunakan prinsip Archimedes.

2.6 Porositas

Pengukuran porositas bertujuan mengetahui pori-pori yang terdapat dalam sampel. Porositas merupakan satuan yang menyatakan keporositasan suatu material yang dihitung dengan mencari persen (%) berdasarkan daya serap bahan terhadap air dengan perbandingan volume air yang diserap terhadap volume total sampel.

2.7 Kekerasan

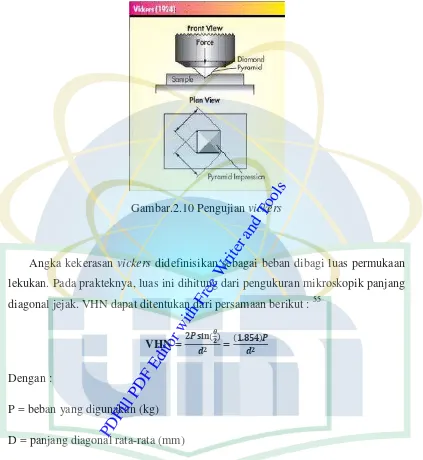

Uji kekerasan vickers menggunakan indentor piramida intan yang pada dasarnya berbentuk bujur sangkar. Besar sudut permukaan piramida intan yang saling berhadapan adalah 1360. Nilai ini dipilih karena mendekati sebagian besar nilai perbandingan yang diinginkan antar diameter lekukan dan diameter bola penumbuk pada uji kekerasan brinell.54

Gambar 2.9 Bentuk Identer vickers

54

Geoege Dieter, Mechanichal Metallurgy, (Mc. Grow Hill Book Co., 1987)

28

Gambar.2.10 Pengujian vickers

Angka kekerasan vickers didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. VHN dapat ditentukan dari persamaan berikut : 55

VHN = = Dengan :

P = beban yang digunakan (kg)

D = panjang diagonal rata-rata (mm)

Θ = sudut antara permukaan intan yang berhadapan = 1γ6

Karena jejak yang dibuat dengan penekanan piramida serupa secara geometris dan tidak terdapat persoalan mengenai ukurannya, maka VHN tidak bergantung kepada beban. Pada umumnya hal ini dipenuhi, kecuali pada beban yang sangat ringan. Beban yang biasanya digunakan pada uji vickers berkisar antara 1-120 kg.

55

Penulis, Uji Kekerasan Vickers, pada http://teknik-mesin1.blogspot.com/2011/06/uji-kekerasan-vickers.html, diakses pada 12 Juli 2014 pukul 15.28

29

Tergantung pada kekerasan logam yang diuji. Hal-hal yang menghalangi keuntungan pemakaian metode vickers adalah :

1. Uji ini tidak dapat digunakan untuk pengujian rutin karena pengujian ini sangat lamban.

2. Memerlukan persiapan permukaan benda uji.

3. Terdapat pengaruh kesalahan manusia yang besar pada penentuan panjang diagonalnya.

Keuntungan metode vickers :

Indentor dibuat dari bahan yang cukup keras sehingga dimungkinkan

dilakukan untuk berbagai jenis logam.

Memberikan hasil berupa skala kekerasan yang kontinu dan dapat

digunakan untuk menentukan kekerasan pada material yang sangat lunak.

Dapat dilakukan untuk benda-benda dengan ketebalan yang sangat tipis sampai 0.006 inchi.

Harga kekerasan yang didapat dari uji vickers tidak bergantung pada besar

beban identor.56

2.8 Fracture Tougness (KIC )

Fracture Toughness merupakan kemampuan material untuk menahan beban atau deformasi yang terjadi akibat retak dengan memperhatikan faktor cacat material, geometri material, kondisi pembebanan, dan tentunya property material yang digunakan. Secara umum, fracture toughness merupakan ketangguhan retak suatu material untuk mengevaluasi kemampuan komponen yang mengandung cacat untuk melawan fracture (pecah/patah). Besarnya nilai fracture toughness dipengaruhi oleh ketebalan suatu material. Semakin tebal suatu material maka nilai fracture toughness akan semakin besar akan tetapi jika tebal material melebihi batas kritis maka akan menyebabkan nilai fracture toughness cenderung konstan. Ketebalan suatu material dipengaruhi oleh kondisi pembebanan, jika

56

William Calister, Material and Science Engineering : An Introduction”, 6th edition, (John Wiley & Sons, Inc., 2003)

30

beban yang diberikan merupakan plain strain (regangan/tarikan) maka akan membutuhkan nilai ketebalan yang lebih besar sedangkan jika beban yang diberikan merupakan plane stress (tekanan) maka membutuhkan nilai ketebalan yang relatif lebih kecil.57

2.9 Penyusutan Massa dan Volume 2.9.1 Susut Massa

Pengukuran susut massa dilakukan pada sampel uji yang berbentuk pelet dengan massa awal (sebelum dibakar).

Susut massa =

x 100%

Dimana : mo = massa sebelum dibakar

ms = massa sesudah dibakar

2.9.2 Susut Volume

Pengukuran susut volume dilakukan pada benda uji berbentuk pelet dengan volume awal (sebelum dibakar).

Susut massa =

x 100%

Dimana : Vo = volume sebelum dibakar

Vs = volume sesudah dibakar

57

Putu Aditya Setiawan, Fracture Toughness, pada

http://putukebaronga.blogspot.com/2011/05/fracture-toughness.html diakses pada 28 Agustus 2014 pukul 11.40 WIB