BAB I

PENDAHULUAN

1.1Latar Belakang

Kelapa sawit (Elaeis guineensis Jacq.) merupakan komoditas perkebunan yang sangat potensial di Indonesia. Hal ini terbukti dari luas perkebunan kelapa sawit di Indonesia pada tahun 2009 mencapai 7,51 juta ha yang merupakan luas perkebunan terbesar di Indonesia. Sementara pada tahun 2005, luasnya adalah sebesar 5,45 juta ha, sehingga rata-rata laju pertambahan luas perkebunan kelapa sawit di Indonesia dari tahun 2005-2009 adalah sebesar 515.000 ha/tahun. Produksi minyak sawit pada tahun 2005 adalah sebanyak 11.861.615 ton dan pada tahun 2009 mencapai 18.640.881 ton. Rata-rata laju pertambahan produksi minyak sawit dari tahun 2005-2009 adalah sebesar 1.694.817 ton/tahun (Direktorat Jenderal Perkebunan 2010).

Peningkatan minat masyarakat terhadap budidaya kelapa sawit disebabkan oleh harga jualnya yang cukup tinggi, yaitu US$ 1.294/ton pada bulan April 2011 (GAPKI 2011). Selain itu, komoditas kelapa sawit merupakan salah satu kontributor penerimaan devisa negara yang dapat diandalkan. Seperti dilansir Kementerian Pertanian, nilai ekspor produk kelapa sawit dan turunannya pada tahun 2010 mencapai US$ 16,4 miliar, naik 30% atau US$ 4,79 miliar pada tahun sebelumnya. Total ekspor Indonesia adalah sebesar US$ 157 miliar/tahun. Kelapa sawit merupakan salah satu sektor ekspor penyumbang devisa terbesar bagi Indonesia (BPS 2011)

bahan baku perekat likuida dilakukan karena potensinya yang sangat besar dan upaya dalam pemanfaatan limbahnya.

Sebagian besar perekat yang digunakan dalam industri kayu komposit merupakan perekat sintetis, seperti urea formaldehida (UF), phenol formaldehida (PF) dan melamin formaldehida (MF). Perekat sintetis ini mempunyai kelebihan antara lain kekuatan rekatnya yang tinggi, tahan terhadap serangan organisme perusak, dapat diproduksi dalam skala besar dan tahan terhadap cuaca tertentu. Namun, perekat ini memiliki kelemahan, yaitu bahan bakunya diperoleh dari hasil olahan minyak bumi yang tidak dapat pulih (Maloney 1993). Kegiatan penambagan minyak bumi yang dilakukan terus menerus akan mengakibatkan sumber bahan baku perekat sintetis semakin berkurang dan akhirnya akan habis. Oleh karena itu, pemanfaatan TKS sebagai perekat likuida merupakan salah satu alternatif yang dapat dilakukan.

1.2Perumusan Masalah

Beberapa peneliti telah melakukan penelitian tentang kualitas perekat likuida dari tandan kosong sawit (TKS), antara lain oleh Masri (2005), Prihantini (2008) dan Sucipto (2009). Berdasarkan hasil penelitian terdahulu, disimpulkan bahwa perlakuan perendaman air panas merupakan perlakuan pendahuluan yang optimal untuk meningkatkan kualitas perekat yang dihasilkan. Namun, kualitas perekat likuida yang dihasilkan masih belum memenuhi standar SNI 06-4567-1998, seperti kekentalan, pH dan kadar padatan.

Sucipto (2009) menyatakan bahwa zat ekstraktif non polar yang terdapat dalam TKS dapat mengurangi kualitas perekat likuida yang dihasilkan. Oleh karena itu pada penelitian ini dilakukan perendaman serbuk TKS dalam larutan n-heksane, sehingga zat-zat ekstraktif TKS yang bersifat non polar dapat dilarutkan. Dilakukan pula pemberian resorsinol ke dalam perekat sebagai cathing agent

1.3Tujuan Penelitian

Tujuan penelitian ini adalah sebagai berikut :

a. Mendapatkan informasi mengenai pengaruh perlakuan perendaman serbuk TKS dalam n-heksane yang kemudian diberi resorsinol pada kualitas perekat likuida TKS.

b. Mendapatkan nilai kualitas perekat likuida TKS, meliputi kenampakan, derajat keasaman (pH), kekentalan, berat jenis, kadar padatan, waktu gelatinasi, kadar abu dan derajat kristalinitas.

1.4Manfaat Penelitian

BAB II

TINJAUAN PUSTAKA

2.1 Kelapa Sawit (Elaeis guineensis Jacq.) 2.1.1 Sekilas Sejarah Kelapa Sawit di Indonesia

Tanaman kelapa sawit (Elaeis guineensis Jacq.) berasal dari Nigeria, Afrika Barat. Namun ada yang menyatakan bahwa tanaman ini juga berasal dari Brazil karena lebih banyak ditemukan spesies kelapa sawit di hutan Brazil dibandingan dengan Afrika. Kelapa sawit pertama kali diperkenalkan di Indonesia oleh pemerintah kolonial Belanda pada tahun 1848. Empat batang bibit kelapa sawit dibawa dari Amsterdam dan Mauritus untuk ditanam di Kebun Raya Bogor dan akhirnya pada tahun 1911 mulai dikomersialkan (Fauzi 2002).

Perintis usaha perkebunan kelapa sawit di Indonesia dilakukan oleh Adrien Hallet yang merupakan orang Belgia yang telah banyak belajar kelapa sawit di Afrika sebelumnya. Sejak saat itu, perkebunan kelapa sawit di Indonesia mulai berkembang. Perkebunan kelapa sawit pertama di Indonesia berlokasi di daerah Deli dan Aceh dengan luas areal perkebunan mencapai 5.123 ha. Indonesia mulai mengekspor minyak kelapa sawit sebanyak 576 ton ke negara-negara eropa pada tahun 1919.

Perkebunan kelapa sawit di Indonesia mengalami perkembangan yang cukup pesat dengan menggeser dominasi ekspor negara Afrika pada masa penjajahan Belanda. Namun, sebagian besar keuntungan yang didapat diberikan kepada negara Belanda sehingga tidak meningkatkan perekonomian nasional.

Perkembangan kelapa sawit di Indonesia mengalami kemunduran pada masa pendudukan Jepang. Luas lahan perkebunan berkurang sebesar 16 % dari total luas lahan yang ada sehingga mengurangi produksi minyak kelapa sawit. Indonesia mengekspor 250.000 ton minyak sawit pada tahun 1940, sedangkan pada tahun 1949 hanya sebesar 56.000 ton.

perkebunan rakyat. Hal ini didukung oleh program perkebunan inti rakyat (PIR) oleh pemerintah. Luas perkebunan kelapa sawit di Indonesia mencapai lebih dari 1,6 juta ha pada tahun 1990.

2.1.2 Deskripsi Umum Kelapa Sawit

Kelapa sawit termasuk dalam kelas Monocotyledonae, famili Aracaceae, subfamili Cocoideae, genus Elaeis, spesies Elaeis guineensis Jacq. Bagian vegetatif kelapa sawit meliputi akar, batang dan daun. Kelapa sawit memiliki sistem perakaran serabut. Zona perakaran kebanyakan terletak pada kedalaman 1,5 m dengan jumlah perakaran terbesar berada pada kedalaman 15-30 cm. Pada zona yang lebih dalam, perkembangan akar pada umumnya sangat sedikit. Walaupun demikian, karena sistem perakarannya sangat rapat, maka pohon kelapa sawit dapat berdiri kokoh dan kuat (Setyamidjaya 2006).

Pahan (2006) menyatakan bahwa akar kelapa sawit terdiri atas akar primer, sekunder, tersier dan kuartener. Akar primer umumnya berdiameter 6-10 mm, keluar dari pangkal batang dan menyebar secara horizontal dengan sudut yang beragam. Akar primer bercabang membentuk akar sekunder yang diameternya 2-4 mm. Akar sekunder bercabang membentuk akar tersier dengan diameter 0,7-1,2 mm dan kemudian bercabang lagi dan membentuk akar kuartener dengan diameter 0,1-0,3 mm.

Batang kelapa sawit pada tahun-tahun pertama pertumbuhan dari kecambah tidak tampak adanya pertumbuhan memanjang. Awalnya terbentuk poros batang dan di sekitar poros tersebut terbentuk daun-daun yang ukurannya semakin besar. Batang mulai memperlihatkan pertumbuhan memanjang setelah berumur 4 tahun (Sastrosayono 2003).

Kelapa sawit memiliki daun yang menyerupai bulu burung atau ayam. Di bagian pangkal pelebah daun terbentuk dua baris duri yang sangat tajam dan keras di kedua sisinya. Anak-anak daun tersusun berbaris dua sampai ke ujung daun. Di tengah-tengah setiap anak daun terbentuk lidi sebagai tulang daun (Sunarko 2006).

Setyamidjaya (2006) menyatakan bahwa daun pertama yang keluar pada stadium bibit berbentuk lance-late, kemudian muncul bifurcate dan akhirnya

pinnate. Daun kelapa sawit bersirip genap dan bertulang sejajar. Pada pangkal pelepah daun terdapat duri-duri atau bulu-bulu halus sampai kasar. Panjang pelepah daun dapat mencapai 9 m, tergantung pada umur tanamannya. Jumlah anak daun dalam satu pelepah berkisar antara 120-160 pasang. Jumlah pelepah daun yang terbentuk selama satu tahun dapat mencapai 20-30 helai.

Bagian generatif kelapa sawit adalah bunga. Bunga kelapa sawit termasuk berumah satu. Pada satu batang terdapat bunga jantan dan bunga betina yang letaknya terpisah. Tandan bunga terletak di ketiak daun yang tumbuh setelah tanaman berumur 12-14 bulan. Sementara bakal bunga terbentuk sekitar 33-34 bulan sebelum bunga matang.

Bunga betina setelah dibuahi akan berkembang dan membentuk buah. Buah kelapa sawit tersusun atas kulit buah (exocarp) yang selama tiga bulan setelah penyerbukan warnanya masih putih kehijauan, tetapi setelah 3-6 bulan berubah menjadi kuning. Daging buah (mesocarp) yang pada tiga bulan pertama tersusun atas air, serat, dan khloropil, tetapi tiga bulan selanjutnya terjadi pembentukan minyak dan karoten. Cangkang (endocarp) yang pada tahap awal tipis dan lembut, tetapi setelah berumur tiga bulan bertambah tebal dan keras serta warnanya berubah dari putih menjadi coklat. Inti (endosperm/kernel) yang pada awalnya cair, kemudian lunak dan akhirnya berubah menjadi padat dan agak keras. Cangkang dan inti merupakan biji kelapa sawit.

Pertumbuhan dan produksi kelapa sawit sangat dipengarui oleh beberapa faktor antara lain iklim dan tanah. Kelapa sawit dapat tumbuh dengan baik pada daerah tropika basah di sekitar 12°LU-12°LS pada ketinggian 0-500 m dpl, curah hujan optimum yang diperlukan tanaman kelapa sawit adalah 2.000-2.500 mm/tahun dengan distribusi merata sepanjang tahun tanpa bulan kering yang berkepanjangan, lama penyinaran optimum adalah antara 5-7 jam/hari, dengan suhu optimum 24-28°C, kelembaban optimum adalah 80%, kecepatan angin 5-6 km/jam yang baik untuk proses penyerbukan (Fauzi 2002).

Fauzi (2002) juga menyatakan bahwa sifat fisik tanah juga sangat berpengaruh terhadap pertumbuhan dan produksi kelapa sawit. Kelapa sawit dapat tumbuh di berbagai jenis tanah, seperti podsolik, latosol, hidromorfik kelabu, aluvial atau regosol. Kelapa sawit tumbuh baik pada tanah yang gembur, subur, drainase baik, permeabilitas sedang dan mempunyai solum dengan tebal sekitar 80 cm. Topografi yang cukup baik untuk tanaman kelapa sawit adalah areal dengan kemiringan 0 - 15°. Kelapa sawit dapat tumbuh optimal pada pH tanah 5 - 5,5 dan kandungan hara yang tinggi dengan C/N mendekati 10 dimana C 1% dan N 0,1%. 2.1.3 Potensi Kelapa sawit dan Tandan Kosong Sawit

Luas perkebunan kelapa sawit di Indonesia pada tahun 2009 mencapai 7,51 juta ha yang merupakan luas perkebunan terbesar di Indonesia. Sementara pada tahun 2005, luasnya adalah sebesar 5,45 juta ha, sehingga rata-rata laju pertambahan luas perkebunan kelapa sawit di Indonesia dari tahun 2005-2009 adalah sebesar 513.000 ha/tahun. Produksi minyak sawit pada tahun 2005 adalah sebanyak 11.861.615 ton dan pada tahun 2009 mencapai 18.640.881 ton. Rata-rata laju pertambahan produksi minyak sawit dari tahun 2005-2009 adalah sebesar 1.694.817 ton/tahun (Direktorat Jenderal Perkebunan 2010).

Tandan kosong sawit merupakan tempat melekatnya buah kelapa sawit. Buah kelapa sawit yang telah dipanen dan kemudian diproses di pabrik menyisakan limbah padat, berupa TKS (Tandan Kosong Sawit), sabut dan cangkang sawit. Peningkatan produksi kelapa sawit setiap tahunnya juga akan meningkatkan jumlah tandan kosong sawit sebagai limbahnya.

kosong sawit. Sementara Naibaho (1992) yang diacu dalam Prihantini (2008) menyatakan bahwa tandan buah segar mengandung 62-70% buah dan 30-38% tandan kosong sawit. Sivalingan yang diacu dalam Irawadi (1991) menyatakan bahwa terdapat 63% buah, 27% tandan kosong dan 10% air dalam tandan buah segar kelapa sawit. Tahang (1997) menyatakan bahwa tandan buah segar kelapa sawit mengandung 23% tandan kosong, 13,5% serat, 5,5% cangkang dan selebihnya buah.

2.1.4 Sifat Fisis dan Mekanis Kelapa Sawit serta Kandungan Kimia TKS Prayitno (1995) mengemukakan bahwa berat jenis kayu kelapa sawit bervariasi antara 0,28 – 0,75. Hal tersebut dikarenakan adanya variasi struktur dan anatomi kayu yang cukup besar. Jaringan dasar parenkim mendominasi pada bagian pusat, sedangkan pada bagian luar didominasi oleh jaringan pembuluh yang berdinding tebal. Sementara sifat mekanis kelapa sawit termasuk kelas awet V dan kelas kuat III – V.

Penelitian tentang kandungan kimia kelapa sawit telah banyak dilakukan seperti tersaji pada Tabel 1 berikut.

Tabel 1 Kandungan kimiawi tandan kosong sawit

anorganik lainnya. Perekat sintetis adalah perekat yang terbuat dari bahan-bahan kimia.

Perekat sintesis dibagi atas dua macam, yaitu pertama, perekat

thermoplastic, yaitu perekat yang mengeras ketika didinginkan dan kembali lunak ketika dipanaskan. Contoh perekat ini adalah PVAC dan polystyrene. Kedua, perekat thermosetting, yaitu perekat yang mengalami reaksi kimia dari pemanasan, katalis dan sinar ultraviolet serta tidak kembali lagi ke bentuk semula. Contoh perekat ini adalah urea formaldehida, phenol formaldehida, melamin formaldehida, dan resorsinol formaldehida.

Salah satu teknik perekatan alami adalah dengan menggunakan perekatan likuida. Perekat likuida adalah hasil rekasi antara lignin pada serbuk bahan yang digunakan dengan senyawa aromatic alcohol pada suhu tinggi sehingga diperoleh suatu larutan yang dapat digunakan sebagai perekat (Surdiding et al. 2000). Appel

et al. (1975) dan Vanasse et al. (1988) yang diacu dalam Yoshioka et al. (1992) menyatakan bahwa likuifikasi lignoselulosa merupakan suatu prosedur untuk memproduksi minyak dari biomassa dalam kondisi konversi tertentu. Yoshioka et al. (1992) lebih lanjut menyatakan bahwa likuifikasi lignoselulosa dapat dilakukan pada shu 240-270°C tanpa menggunakan katalis atau pada suhu 80-150°C dengan menggunakan katalis asam dan pada suhu ruang untuk kayu termodifikasi kimia.

Likuifikasi kayu termodifikasi kimia dapat dilakukan dengan tiga cara, yaitu :

a. Likuifikasi dari kayu teresterifikasi

b. Penggunaan pelarut polihidrat alkohol (solvolisis)

Allyated wood, methylated wood, ethylated wood, hydroxyethylated wood, acetylated wood dapat dilarutkan dalam polihidrat alkohol seperti pada 1,6-hexanediol, 1,4-butanediol, 1,2-ethanediol, 1,2,3-propantriol (gliserol) disertai adanya katalis yang sesuai dan pada suhu 80°C selama 30-150 menit. Tiap reaksi tersebut menyebabkan lepasnya fraksi alkohol dari makromolekul liginin (Shiraishi et al. 1985 diacu dalam Yoshioka et al. 1992).

c. Post-chlorination dari kayu termodifikasi kimia

Kayu termodifikasi kimia yang diklorinasi akan meningkat kelarutannya dalam pelarut. Pada suhu ruang, hanya 9,25 % cyanoethylated wood yang dapat dilarutkan dalam o-cresol. Namun setelah reaksi klorinasi, hampir seluruh

cyanoethylated wood tersebut dapat larut dalam o-cresol pada suhu ruang (Yoshioka et al. 1992).

Likuifikasi kayu tanpa perlakuan pendahuluan dapat dilakukan dengan cara :

a. Perlakuan pada suhu di atas suhu 250°C selama 15-180 menit dalam pelarut phenol, bisphenol, alkohol, polihidric alkohol, oxyethers, diethylene glycol, triethylene glycol, 1,4-dioxane, cyclohexanone, diethyl ketone, ethyl n-propyl ketone (Shirasi et al. 1986 diacu dalam Yoshioka et al. 1992).

b. Perlakuan pada suhu 150°C, tekanan atmosfir, dengan katalis phenolsulfonic acid dan sulfuric acid (Pu et al. 1991 diacu dalam Yoshioka et al. 1992)

Penelitian mengenai perekat likuida telah banyak dilakukan. Pu et al. (1991) melakukan penelitian tentang likuifikasi kayu menggunakan serbuk kayu

Betula maximowiczii Regel. Cara yang dilakukan adalah mencampur 5-20 gram phenol dengan katalis asam pada labu dengan suhu 50°C. Kemudian ditambahkan 5 gram serbuk kayu tanpa perlakuan awal. Proses likuifikasi dilakukan pada suhu 150°C selama 15-120 menit tanpa pengadukan.

mencapai pH 11. Jumlah formalin yang ditambahkan dilakukan pada perbandingan molar F/P antara 1,8-3,0. Hasil yang diperoleh Pu et al. (1991) adalah rasio antara serbuk kayu dan fenol terbaik adalah 1:2 karena likuifikasi yang terjadi maksimum pada jumlah katalis 7,5% dari berat fenol dengan waktu likuifikasi selama 20 menit.

Penelitian mengenai likuida dilakukan pula oleh Masri (2005). Cara yang digunakan mengacu pada prosedur likuifikasi yang digunakan oleh Pu et al. (1991). Namun serbuk yang digunakan adalah serbuk tandan kosong sawit. Serbuk yang memiliki KA 5% ditimbang kemudian dipersiapkan fenol sebanyak 5 kali berat serbuk. Dipersiapkan pula H2SO4 98% sebanyak 5 % dari berat fenol.

Selanjutnya ketiga bahan tersebut dicampur menjadi satu dan dipanaskan dengan pemanas elekrik pada suhu 100°C sampai larutan homogen. Larutan yang sudah homogen didiamkan beberapa saat sampai dingin. NaOH 40% ditambahkan ke dalam larutan sampai pH yang diinginkan serta penambahan formalin dengan perbandingan molar F/P yang telah ditentukan.

BAB III

METODOLOGI

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Kimia Hasil Hutan, Laboratorium Biokomposit dan Laboratorium Teknologi Peningkatan Mutu Kayu Departemen Hasil Hutan Institut Pertanian Bogor, serta Laboratorium Terpadu Pusat Penelitian dan Pengembangan Hasil Hutan Bogor. Penelitian ini dilaksanakan pada bulan Mei - September 2011.

3.2 Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah parang/golok, willey mill, saringan 40-60 mesh, oven merk Heraeus, desikator, timbangan digital merk Sartorius AND 6X-200, gelas ukur, gelas piala, erlenmeyer, tabung reaksi, penangas air merk Memmert, pengaduk, pipet, corong, kaca datar, cawan abu, pH meter merk Istek model 720P, viscotester VT-04 RION Co. Ltd, piknometer 50 ml, stirrer merk Heidolph MR 30001 K, XRD (X-Ray Diffractometer) merk Shimadju untuk determinasi derajat kristalinitas, stop watch, alumunium foil, sarung tangan, masker, alat tulis dan alat hitung. Bahan yang digunakan adalah tandan kosong sawit (TKS) dari pabrik kelapa sawit Kertajaya PTPN VIII, larutan fenol teknis, H2SO4 98%, NaOH 50 %, larutan formaldehida 37 % dan resorsinol.

3.3 Rancangan Percobaan dan Analisis Data

Rancangan percobaan yang digunakan pada penelitian ini adalah Rancangan Acak Lengkap (RAL) dengan 6 perlakuan dan 3 kali ulangan sehingga terdapat 18 kombinasi percobaan. Analisis data dilakukan untuk mengetahui pengaruh perlakuan yang diberikan terhadap respon yang diamati, yang diperoleh dari pengolahan data dengan model rancangan sebagai berikut :

Keterangan :

Yij : Pengamatan perlakuan ke-i dan ulagan ke-j µ : Rataan Umum

Pi : Pengaruh perlakukan ke-i

Єij : Galat perlakuan ke-i dan ulangan ke-j

Data hasil pengukuran dianalisis menggunakan Microsoft Office Excel 2007 dan software SAS 9.1.3. Analisis sidik ragam dengan uji F terhadap variabel yang diamati dilakukan untuk mengetahui pengaruh berbagai perlakuan yang diberikan dengan hipotesis sebagai berikut :

1. Signifikan, apabila perlakuan yang dilakukan berpengaruh nyata terhadap respon dimana nilai signifikansi(sig.) lebih kecil dari α (0,05).

2. Tidak signifikan, apabila perlakuan yang dilakukan tidak berpengaruh nyata terhadap respon dimana nilai signifikansi(sig.) lebih besar dari α (0,05).

Jika hasil analisis sidik ragam berpengaruh signifikan, maka dilakukan pemeriksaan lebih lanjut dengan uji Duncan. Hal ini dilakukan untuk mengetahui apakah ada perbedaan pengaruh diantara masing-masing perlakuan terhadap respon.

3.4 Pembuatan Perekat Likuida

Pembuatan perekat likuida mengacu kepada Sucipto (2009) dengan beberapa modifikasi, yaitu :

a. Serbuk TKS berukuran 40-60 mesh direndam terlebih dahulu didalam n-heksane dengan perbandingan serbuk : n-n-heksane adalah 1 : 6. Sucipto (2009) melakukan perendaman TKS dalam air panas dengan perbandingan TKS : air = 1 : 15.

b. Serbuk TKS hasil perendaman sebanyak 100 gr berukuran 40-60 mesh dengan kadar air 5% dimasukkan ke dalam gelas piala 1000 ml.

c. Larutan H2SO4 98% sebanyak 25 ml (5% dari berat phenol) ditambahkan ke

d. Larutan phenol sebanyak 500 ml (lima kali berat serbuk TKS) dimasukkan ke dalam gelas piala yang sudah berisi serbuk TKS dan larutan H2SO4 98%.

Kemudian ketiga bahan tersebut diaduk sampai larutan menjadi homogen. e. NaOH 50% ditambahkan ke dalam larutan sambil dilakukan pengadukan

menggunakan stirrer sampai pH larutan menjadi 11.

f. Dilakukan penambahan larutan formaldehida 37% dengan perbandingan molar phenol : formalin adalah 1 : 0,5. Sucipto (2009) menggunakan perbandingan molar phonol : formalin adalah 1 : 1,2

g. Larutan disaring menggunakan kain saring.

h. Larutan yang sudah disaring dalam penangas air dipanaskan pada suhu 100°C selama dua jam sambil dilakukan pengadukan larutan sampai menjadi homogen. Pemanasan larutan yang dilakukan oleh Sucipto (2009) dilakukan pada suhu 90 °C.

i. Perekat likuida TKS dibuat menjadi enam formulasi perekat, yaitu perekat likuida TKS tanpa perendaman partikel TKS di dalam n-heksane, perekat likuida TKS dengan perendaman partikel TKS di dalam n-heksane + 0% resorsinol, perekat likuida TKS + 2,5 % resorsionol, perekat likuida TKS + 5% resorsinol, perekat likuida TKS + 7,5% resorsinol dan perekat likuida TKS + 10% resorsinol. Sementara penelitian yang dilakukan oleh Sucipto (2009) menggunakan resorsinol 5%, 10%, 15% dan 20%.

3.5 Pengujian Kualitas Perekat Likuida

Pengujian kualitas perekat akan mengacu pada SNI 06-4567-1998 tentang perekat PF untuk kayu lapis. Penggunaan standar ini dilakukan dengan anggapan bahwa kualitas perekat yang diinginkan adalah yang paling mendekati kualitas PF. Kualitas perekat likuida yang akan diuji terdiri atas :

3.5.1 Kenampakan

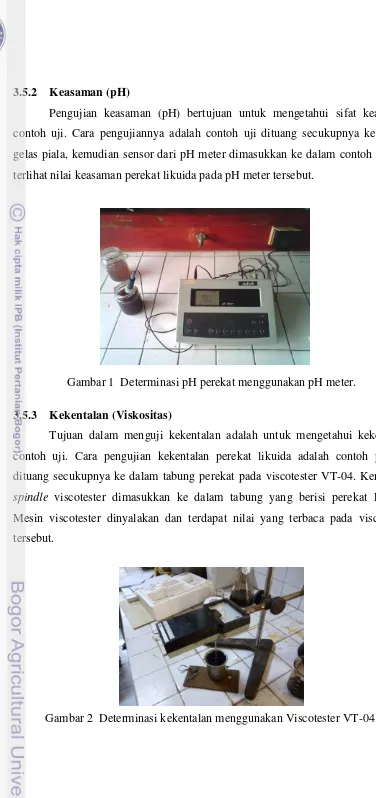

3.5.2 Keasaman (pH)

Pengujian keasaman (pH) bertujuan untuk mengetahui sifat keasaman contoh uji. Cara pengujiannya adalah contoh uji dituang secukupnya ke dalam gelas piala, kemudian sensor dari pH meter dimasukkan ke dalam contoh uji dan terlihat nilai keasaman perekat likuida pada pH meter tersebut.

Gambar 1 Determinasi pH perekat menggunakan pH meter. 3.5.3 Kekentalan (Viskositas)

Tujuan dalam menguji kekentalan adalah untuk mengetahui kekentalan contoh uji. Cara pengujian kekentalan perekat likuida adalah contoh perekat dituang secukupnya ke dalam tabung perekat pada viscotester VT-04. Kemudian

spindle viscotester dimasukkan ke dalam tabung yang berisi perekat likuida. Mesin viscotester dinyalakan dan terdapat nilai yang terbaca pada viscotester tersebut.

3.5.4 Berat Jenis

Penentuan berat jenis pada dasarnya adalah membandingkan berat perekat dengan berat air pada volume dan suhu yang sama. Pengujian yang dilakukan adalah dengan cara menimbang piknometer kosong yang bebas dari kotoran (W1).

Piknometer tersebut diisi dengan air sampai penuh dan tutup tanpa ada gelembung udara. Bagian luar piknometer dibersihkan dan dikeringkan dengan tisu, lalu ditimbang (W2). Air dalam piknometer tadi dibuang dan piknometer dikeringkan

dengan tisu, kemudian contoh perekat dimasukkan ke dalam piknometer sampai penuh dan tutup tanpa ada gelembung udara. Bagian luar piknometer dibersihkan dan dikeringkan dengan tisu, lalu ditimbang (W3). Berat jenis perekat akan

diperoleh dengan menggunakan rumus :

Berat Jenis = (W3 - W1) / (W2 - W1)

3.5.5 Kadar Padatan

Kadar padatan adalah perbandingan antara berat contoh terhadap berat air pada volume dan suhu yang sama. Pengujian yang dilakukan adalah dengan menimbang perekat likuida sebanyak 1,5 gram dan dimasukkan ke dalam cawan (W1). Perekat dalam cawan dikeringkan di dalam oven pada suhu (150 + 2)°C selama satu jam. Perekat yang telah dioven dimasukkan ke dalam desikator hingga mencapai suhu kamar dan kemudian ditimbang. pengeringan dan penimbangan perekat dilakukan beberapa kali sampai diperoleh berat yang konstan (W2). Kadar padatan ditentukan dengan rumus :

Kadar Padatan = (W2 – W1) x 100% 3.5.6 Waktu Gelatinasi

tergelatinasi ditandai dengan tidak mengalirnya perekat ketika tabung reaksi dimiringkan.

Gambar 3 Determinasi waktu gelatinasi menggunakan penangas air. 3.5.7 Kadar Abu

Pengujian kadar abu dilakukan dengan cara memanaskan cawan porselin kosong dalam tanur pada suhu 600°C. Cawan porselin didinginkan dalam desikator sampai mencapai suhu kamar dan selanjutnya dilakukan penimbangan. Sebanyak ± 2 gram contoh uji perekat dimasukkan ke dalam cawan tersebut dan ditimbang, kemudian dioven dengan suhu (103 ± 2)°C selama satu jam. Contoh uji didinginkan di dalam desikator hingga mencapai suhu kamar, kemudian ditimbang. Pengovenan dan penimbangan dilakukan sampai diperoleh berat konstan (W1). Contoh uji dalam cawan dikeringkan pada tanur dengan suhu 600°C selama satu jam. Cawan yang berisi contoh uji didinginkan di dalam desikator hingga mencapai suhu kamar, kemudian ditimbang kembali. Pengovenan dan penimbangan dilakukan sampai diperoleh berat yang konstan (W2). Kadar abu ditentukan dengan rumus :

Kadar abu (%) = (W2 – W1) x 100%

3.5.8 Derajat Kristalinitas

Derajat kristalinitas merupakan banyaknya bagian kristalin (non amorf) terhadap keseluruhan bagian contoh uji. Pengujian dilakukan dengan menggunakan XRD (X-Ray Diffractometer) merk Shimadzu. Proses pengujiannya adalah dengan membuat contoh uji menjadi bentuk padatan (kering oven), kemudian dimasukkan ke dalam tempat contoh (sample holder) dan diratakan dengan cara ditekan menggunakan kaca sampai rata dan padat. Tempat contoh berisi contoh uji tersebut dimasukkan pada alat dan XRD menembakkan sinar x pada contoh perekat dengan sudut theta-2theta selama 40 menit. Sinar x yang diserap dan dipantulkan oleh contoh perekat ditangkap oleh bagian penerima (receiver) dan hasilnya didapat berupa grafik.

BAB IV

HASIL DAN PEMBAHASAN

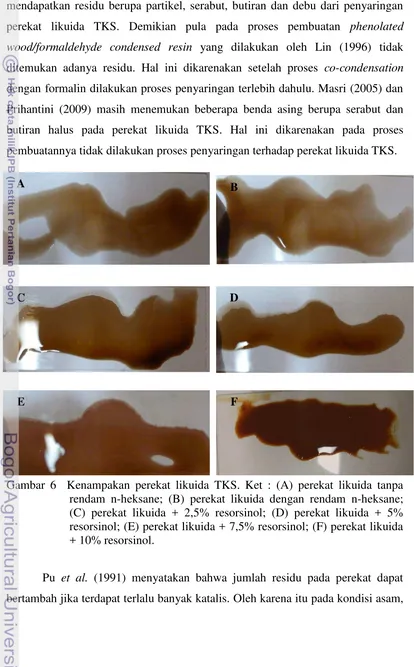

4.1 Kenampakan

Kenampakan perekat likuida pada umumnya adalah cair, coklat merah kehitaman dan bebas dari kotoran. Data kenampakan perekat ini disajikan pada Tabel 2. Kenampakan perekat likuida ini tidak jauh berbeda dengan persyaratan SNI-06-4567-1998 tentang perekat phenol formaldehida, yaitu cair, warna merah kehitaman dan bebas dari kotoran, seperti terlihat pada Gambar 6. Kenampakan ini juga tidak jauh berbeda dengan kenampakan yang dihasilkan oleh Sucipto (2009), yaitu cair, warna coklat merah kehitaman dan bebas dari kotoran.

Warna gelap yang terdapat pada perekat likuida dipengaruhi oleh lignin dari partikel TKS selama proses likuifikasi. Pu et al. (1991) diacu dalam Surdiding et al. (2000) menerangkan bahwa warna hitam perekat likuida kayu disebabkan oleh lignin pada kayu dan bahan kimia lain yang merupakan hasil konversi komponen holoselulosa pada kayu akibat kombinasi perlakuan panas dan kimia.

Warna perekat likuida tanpa dan dengan perendaman partikel TKS di dalam n-heksane relatif sama, yaitu cokelat merah kehitaman. Hal ini disebabkan warna yang ada terjadi akibat penambahan larutan fenol teknis yang berwarna coklat kehitaman dan bereaksi dengan lignin serta bahan kimia lainnya. Perendaman partikel TKS di dalam n-heksane tidak melarutkan lignin sehingga jumlah lignin sebelum dan sesudah perendaman relatif sama. Zat ekstraktif yang larut dalam n-heksane tidak menghasilkan warna yang dominan terhadap perekat likuida.

Penambahan resorsinol ke dalam perekat likuida menyebabkan warna perekat yang semakin gelap. Ada kecenderungan bahwa semakin tinggi kadar penambahan resorsinol, maka semakin gelap warna perekat likuida yang dihasilkan, seperti disajikan pada Gambar 6. Hal ini dikarenakan adanya reaksi antara resorsinol dengan perekat likuida TKS.

Tabel 2 Hasil determinasi kenampakan perekat likuida

Formulasi Perekat Kenampakan

a Cair, warna coklat merah kehitaman dan bebas

dari kotoran

b Cair, warna coklat merah kehitaman dan bebas

dari kotoran

b + 2,5% resorsinol Cair, warna coklat agak tua merah kehitaman dan bebas dari kotoran

b + 5% resorsinol Cair, warna coklat agak tua merah kehitaman dan bebas dari kotoran

b + 7,5% resorsinol Cair, warna coklat tua merah kehitaman dan bebas dari kotoran

b + 10% resorsinol Cair, warna coklat tua pekat merah kehitaman dan bebas dari kotoran

Keterangan : a = Perekat likuida tanpa perendaman partikel TKS dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS dalam n-heksane

larut dalam larutan berupa serabut dan butiran halus yang dapat dilihat pada Gambar 7.

Hal ini sesuai dengan determinasi yang dihasilkan Sucipto (2009) yang mendapatkan residu berupa partikel, serabut, butiran dan debu dari penyaringan perekat likuida TKS. Demikian pula pada proses pembuatan phenolated wood/formaldehyde condensed resin yang dilakukan oleh Lin (1996) tidak ditemukan adanya residu. Hal ini dikarenakan setelah proses co-condensation

dengan formalin dilakukan proses penyaringan terlebih dahulu. Masri (2005) dan Prihantini (2009) masih menemukan beberapa benda asing berupa serabut dan butiran halus pada perekat likuida TKS. Hal ini dikarenakan pada proses pembuatannya tidak dilakukan proses penyaringan terhadap perekat likuida TKS.

Gambar 6 Kenampakan perekat likuida TKS. Ket : (A) perekat likuida tanpa rendam n-heksane; (B) perekat likuida dengan rendam n-heksane; (C) perekat likuida + 2,5% resorsinol; (D) perekat likuida + 5% resorsinol; (E) perekat likuida + 7,5% resorsinol; (F) perekat likuida + 10% resorsinol.

Pu et al. (1991) menyatakan bahwa jumlah residu pada perekat dapat bertambah jika terdapat terlalu banyak katalis. Oleh karena itu pada kondisi asam,

A B

C D

rekondensasi dari lignin yang terdegradasi akan berlebih. Santoso (1995) menyatakan bahwa lignin akan cenderung mengalami kondensasi pada suasana asam sehingga menyebabkan bobot molekul lignin bertambah dan pada kondisi yang sangat asam lignin terkondensasi ini akan mengendap. Penambahan H2SO4

98% pada partikel TKS akan meningkatkan keasaman pada proses likuifikasi sehingga akan mendorong terjadinya pengendapan lignin terkondensasi.

Pu et al. (1991) lebih lanjut menyatakan bahwa residu dapat dikurangi dengan meningkatkan rasio cairan (phenol) terhadap partikel yang digunakan. Hasil yang didapat dari likuifikasi yang telah dilakukan oleh Pu et al. (1991) adalah residu yang paling sedikit (1,1%) dihasilkan pada perbandingan kayu dengan phenol 1:2 dan 7,5% katalis, sementara residu perekat likuida TKS yang dihasilkan oleh Sucipto (2009) adalah sebesar 45,28%.

Gambar 7 Sisa penyaringan perekat likuida TKS menggunakan kain saring. Residu yang dihasilkan pada perekat likuida tanpa perendaman partikel di dalam n-heksane sebesar 50,11%, sedangkan pada perekat likuida dengan perendaman partikel di dalam n-heksane dihasilkan residu sebesar 31,65%. Hasil yang berbeda ini dikarenakan adanya perbedaan perlakuan pendahuluan terhadap bahan baku. Sucipto (2009) melakukan perendaman partikel TKS pada air panas, sedangkan pada penelitian ini dilakukan perendaman partikel TKS dalam larutan n-heksane.

likuida TKS yang dihasilkan serta berpengaruh buruk pada pengaplikasiannya terhadap papan komposit.

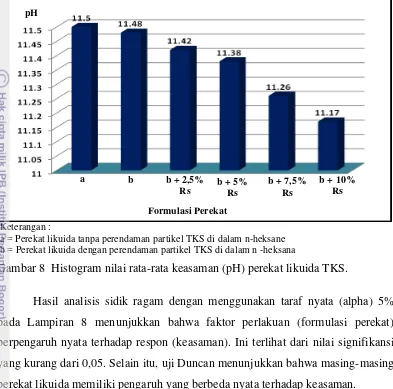

4.2 Keasaman (pH)

Keasaman yang dihasilkan pada perekat likuida tanpa perendaman partikel dalam n-heksane (kontrol) adalah sebesar 11,50, sedangkan pada perekat likuida dengan perendaman partikel dalam n-heksane adalah sebesar 11,48. Data menunjukkan bahwa tidak terdapat perbedaan keasaman yang terlalu jauh diantara kedua perekat tersebut. Hal ini dikarenakan dalam proses pembuatannya, dilakukan penambahan larutan NaOH ke dalam masing-masing larutan perekat likuida untuk mencapai nilai keasaman (pH) yang sama, yaitu 11. Perbedaan diantara keduanya adalah jumlah NaOH yang ditambahkan ke dalam larutan sehingga mencapai pH 11 tersebut.

NaOH yang ditambahkan ke dalam perekat likuida tanpa perendaman heksane adalah sebanyak 320 ml, sedangkan untuk likuida dengan perendaman n-heksane adalah sebanyak 250 ml. Perbedaan ini diakibatkan adanya perlakuan pendahuluan pada partikel TKS, yaitu perendaman di dalam n-heksane. Perendaman partikel TKS di dalam n-heksane dapat melarutkan zat-zat ekstraktif non polar yang ada di dalam partikel TKS yang memiliki sifat asam. Partikel TKS yang telah direndam di dalam n-heksane akan memiliki sifat yang lebih basa dibandingkan partikel TKS yang tidak direndam di dalam n-heksane. Oleh karena itu, jumlah larutan NaOH yang ditambahkan ke larutan likuida yang partikelnya direndam n-heksane akan lebih sedikit dibandingkan larutan likuida tanpa perendaman partikel TKS untuk mencapai keasaman yang sama.

basa lagi. Hal ini juga mengindikasikan bahwa terjadi reaksi antara larutan formalin dengan larutan likuida.

Penambahan resorsinol ke dalam perekat likuida TKS semakin menurunkan nilai keasamannya. Keasaman (pH) perekat likuida + 2,5% resorsinol adalah 11,42, perekat likuida + 5% resorsinol adalah 11,38, perekat likuida + 7,5% resorsinol adalah 11,26, perekat likuida + 10% resorsinol adalah 11,17. Ada kecenderungan semakin tinggi kadar penambahan resorsinol, maka semakin rendah pula nilai keasaman perekat likuida. Hal ini dikarenakan resorsinol memiliki sifat asam sehingga bila ditambahkan ke dalam perekat likuida akan menurunkan nilai keasamannya. Hal ini juga mengindikasikan terjadi reaksi antara perekat likuida dengan resorsinol. Hal ini sesuai dengan penelitian yang dihasilkan oleh Sucipto (2009), yaitu pH perekat likuida adalah 10,30, pH perekat likuida + 5 % resorsinol adalah 10,10, pH perekat likuida + 10% resorsinol adalah 10,05, pH perekat likuida + 15% resorsinol adalah 9,80 dan pH perekat likuida + 20% adalah 9,40. Nilai pH yang diperoleh oleh Masri (2005) dan Prihantini (2008) adalah 8. Perbedaan nilai keasaman ini disebabkan oleh penentuan nilai awal keasaman larutan likuida saat ditambahkan NaOH yang juga berbeda.

Keasaman (pH) seluruh perekat likuida memenuhi SNI 06-4567-1998 yang mensyaratkan nilai pH sebesar 10-13. Nilai pH perekat yang paling tinggi adalah pH perekat likuida tanpa perendaman partikel di dalam n-heksane (11,50), sedangkan yang paling rendah adalah pH perekat likuida + 10 % resorsinol (11,17). Nilai keasaman (pH) masing-masing perekat likuida ditampilkan pada Gambar 8.

karena nilai pH berada di atas pH netral (7) dan berpengaruh baik terhadap kualitas perekatan.

Keterangan :

a = Perekat likuida tanpa perendaman partikel TKS di dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS di dalam n -heksana

Gambar 8 Histogram nilai rata-rata keasaman (pH) perekat likuida TKS.

Hasil analisis sidik ragam dengan menggunakan taraf nyata (alpha) 5% pada Lampiran 8 menunjukkan bahwa faktor perlakuan (formulasi perekat) berpengaruh nyata terhadap respon (keasaman). Ini terlihat dari nilai signifikansi yang kurang dari 0,05. Selain itu, uji Duncan menunjukkan bahwa masing-masing perekat likuida memiliki pengaruh yang berbeda nyata terhadap keasaman.

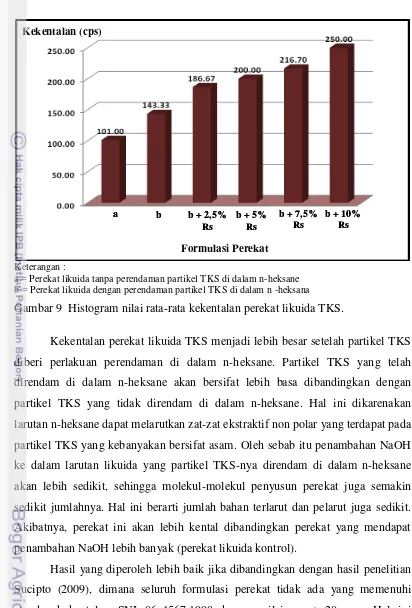

4.3 Kekentalan

Nilai kekentalan perekat likuida tanpa perendaman partikel di dalam n-heksane (kontrol) adalah 101,00 cps, perekat likuida dengan perendaman partikel di dalam n-heksane adalah 143,33 cps, perekat likuida + 2,5% resorsinol adalah 186,67 cps, perekat likuida + 5% resorsinol adalah 200,00 cps, perekat likuida + 7,5% resorsinol adalah 216,67 cps dan perekat likuida + 10% resorsinol adalah 250,00 cps. Seluruh nilai kekentalan perekat memenuhi SNI 06-4567-1998 yang mensyaratkan kekentalan perekat sebesar 130-300 cps. Adapun penjelasan secara histogram dapat dilihat pada Gambar 9.

a b b + 2,5%

Rs

b + 5% Rs

b + 7,5% Rs

b + 10% Rs pH

Keterangan :

a = Perekat likuida tanpa perendaman partikel TKS di dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS di dalam n -heksana

Gambar 9 Histogram nilai rata-rata kekentalan perekat likuida TKS.

Kekentalan perekat likuida TKS menjadi lebih besar setelah partikel TKS diberi perlakuan perendaman di dalam n-heksane. Partikel TKS yang telah direndam di dalam n-heksane akan bersifat lebih basa dibandingkan dengan partikel TKS yang tidak direndam di dalam n-heksane. Hal ini dikarenakan larutan n-heksane dapat melarutkan zat-zat ekstraktif non polar yang terdapat pada partikel TKS yang kebanyakan bersifat asam. Oleh sebab itu penambahan NaOH ke dalam larutan likuida yang partikel TKS-nya direndam di dalam n-heksane akan lebih sedikit, sehingga molekul-molekul penyusun perekat juga semakin sedikit jumlahnya. Hal ini berarti jumlah bahan terlarut dan pelarut juga sedikit. Akibatnya, perekat ini akan lebih kental dibandingkan perekat yang mendapat penambahan NaOH lebih banyak (perekat likuida kontrol).

phenol : formaldehida 1 : 0,5. Jumlah larutan formaldehida yang lebih besar menyebabkan perekat likuida lebih encer.

Hasil penelitian ini juga lebih baik jika dibandingkan dengan hasil penelitian yang diperoleh oleh Masri (2005) dan Prihantini (2009). Masri memperoleh nilai kekentalan rata-rata perekat likuida sebesar 3093 cps dan Prihanti sebesar 2355 cps. Nilai yang cukup besar ini dikarenakan tidak adanya proses penyaringan yang dilakukan Masri (2005) dan Prihantini (2009) terhadap perekat likuida untuk membuang residu yang tersisa di dalam larutan. Residu berupa serabut dan butiran halus yang mengendap di dalam larutan dapat meningkatkan kekentalan perekat likuida. Hal ini sesuai dengan pernyataan Pu et al. (1991) yang diacu dalam Surdiding et al. (2000) bahwa kekentalan perekat yang tinggi disebabkan oleh residu serat kayu setelah likuifikasi dan tingginya bobot molekul komponen perekat.

Pernyataan Pu et al. (1991) yang diacu dalam Surdiding et al. (2000) itu juga menjadi penjelasan dimana terdapat kecenderungan bahwa semakin tingginya kadar penambahan resorsinol, maka kekentalan perekat likuida semakin besar. Hal ini dikarenakan penambahan resorsinol akan meningkatkan total bobot molekul perekat likuida. Peningkatan bobot molekul ini juga akan meningkatkan kekentalan perekat likuida. Hal ini mengindikasikan terjadinya reaksi antara perekat likuida TKS dengan resorsinol.

Pu et al. (1991) lebih lanjut menyatakan bahwa kekentalan perekat akan meningkat seiring dengan peningkatan waktu likuifikasi karena terdapat peningkatan phenolation (jumlah phenol yang terikat pada komponen kayu yang mengandung phenol). Hal yang sama dinyatakan oleh Lin (1996) bahwa peningkatan jumlah phenol-phenol yang berikatan akan meningkatkan kekentalan perekat.

tidak terlalu kental. Perekat yang sangat kental mengindikasikan adanya ikatan antar komponen penyusunnya yang sangat kuat, baik sesama komponen kimia TKS, komponen kimia TKS dengan komponen kimia dari bahan kimia maupun sesama komponen kimia dari bahan kimia, namun memiliki kemampuan penetrasi dan pembasahan yang rendah terhadap sirekat. Perekat yang encer mengindikasikan ikatan antar komponen penyusunnya yang lemah, namun memiliki kemampuan penetrasi dan pembasahan yang tinggi terhadap sirekat.

Hasil analisis sidik ragam pada Lampiran 10, dengan menggunakan taraf nyata (alpha) 5% menunjukkan bahwa faktor perlakuan (formulasi perekat) berpengaruh nyata terhadap respon (kekentalan). Hal ini terlihat dari nilai signifikansi yang kurang dari 0,05. Selain itu, uji Duncan menunjukkan bahwa masing-masing perekat likuida memiliki pengaruh yang berbeda nyata terhadap kekentalan.

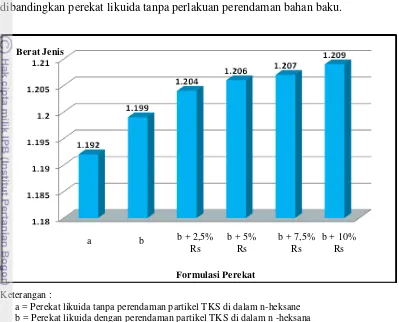

4.4 Berat Jenis

Berat jenis perekat menurut Badan Standarisasi Nasional adalah perbandingan antara kerapatan perekat dengan kerapatan air atau perbandingan berat perekat dengan berat air pada volume yang sama. SNI 06-4567-1998 mensyaratkan berat jenis untuk phenol formaldehida adalah 1,165-1,200. Nilai berat jenis perekat likuida tanpa perendaman partikel TKS di dalam n-heksane sebesar 1,192, perekat likuida dengan perendaman partikel TKS di dalam n-heksane adalah 1,199, perekat likuida + 2,5% resorsinol adalah 1,204, perekat likuida + 5% resorsinol adalah 1,206, perekat likuida + 7,5% resorsinol adalah 1,207 dan perekat likuida + 10% resorsinol adalah 1,209. Penyajian nilai tersebut dapat dilihat pada Gambar 10.

molekul yang lebih tinggi pula. Massa perekat yang tinggi menjadikan perekat memiliki berat jenis yang tinggi pula. Hal ini sesuai dengan hasil penelitian yang dilakukan oleh Prihantini (2008), yaitu perekat likuida dengan perlakuan perendaman bahan baku memiliki berat jenis dan kadar padatan yang lebih besar dibandingkan perekat likuida tanpa perlakuan perendaman bahan baku.

Keterangan :

a = Perekat likuida tanpa perendaman partikel TKS di dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS di dalam n -heksana

Gambar 10 Histogram nilai rata-rata berat jenis perekat likuida TKS.

Hal yang sama juga terjadi dengan penambahan resorsinol ke dalam perekat likuida TKS. Ada kecenderungan semakin tinggi penambahan resorsinol ke dalam perekat likuida, maka semakin tinggi pula nilai berat jenis yang dihasilkan. Resorsinol berbentuk padatan kristal yang ditambahkan ke dalam perekat likuida TKS menambah bobot molekul perekat likuida tersebut sehingga meningkatkan berat jenis perekat likuida. Hal yang sama diperoleh oleh Sucipto (2009), yaitu berat jenis perekat meningkat seiring dengan peningkatan kadar penambahan resorsinol, yaitu 5%, 10%, 15% dan 20%.

Hasil analisis sidik ragam pada Lampiran 12, dengan menggunakan taraf nyata (alpha) 5% dapat menunjukkan bahwa faktor perlakuan (formulasi perekat) berpengaruh nyata terhadap respon (berat jenis). Hal ini terlihat dari nilai

a b b + 2,5%

Rs

b + 5% Rs

b + 7,5% Rs

b + 10% Rs

Berat Jenis

signifikansi yang kurang dari 0,05. Hasil uji Duncan menunjukkan bahwa perekat likuida rendam + 2,5% resorsinol, perekat likuida rendam + 5% resorsinol dan perekat likuida rendam + 7,5% resorsinol memiliki pengaruh yang sama terhadap berat jenis yang ditunjukkan dengan pengelompokan yang sama pada Uji Duncan. Perekat likuida rendam + 5% resorsinol, perekat likuida rendam + 7,5% resorsinol dan perekat likuida rendam + 10% resorsinol juga memiliki pengaruh yang sama terhadap berat jenis.

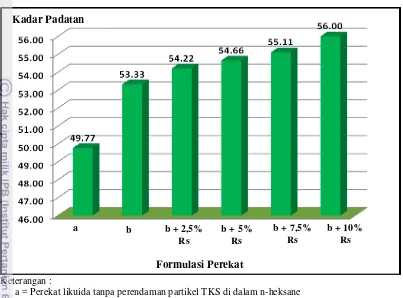

4.5 Kadar Padatan

Kadar padatan atau sisa penguapan menurut SNI 06-4567-1998 adalah kandungan padatan yang tidak ikut menguap selama pemanasan pada suhu tertentu. Kadar padatan perekat likuida tanpa perendaman partikel TKS di dalam n-heksane adalah sebesar 49,77%, perekat likuida dengan perendaman partikel TKS di dalam n-heksane adalah 53,33%, perekat likuida + 2,5% resorsinol adalah 54,22%, perekat likuida + 5 % resorsinol adalah 54,66%, perekat likuida + 7,5% resorsinol adalah 55,11% dan perekat likuida + 10% resorsinol adalah 56,00%. Penyajian nilai tersebut dapat dilihat pada Gambar 11.

PF. Hal ini lah yang mengakibatkan perekat likuda TKS memiliki kadar padatan yang lebih tinggi dibandingkan perekat PF.

Keterangan :

a = Perekat likuida tanpa perendaman partikel TKS di dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS di dalam n -heksana

Gambar 11 Histogram nilai rata-rata kadar padatan perekat likuida TKS.

Hasil penelitian menunjukkan bahwa nilai kadar padatan semakin tinggi seiring dengan peningkatan kadar penambahan resorsinol ke dalam perekat likuida TKS. Hal ini mengindikasikan terjadinya reaksi antara perekat likuida TKS dengan resorsinol. Menurut Vick (1999) yang diacu dalam Surdiding et al.(2000), peningkatan kadar padatan berarti peningkatan molekul-molekul perekat yang akan bereaksi dengan kayu pada proses perekatan. Hal ini berarti penambahan resorsinol ke dalam perekat likuida TKS telah meningkatkan molekul-molekul di dalam perekat likuida TKS dan akan bereaksi dengan molekul lainnya sehingga terjadi peningkatan kadar padatan.

Vick (1999) yang diacu dalam Surdiding et al.(2000) menyatakan bahwa semakin tinggi kadar padatan perekat, maka semakin tercipta keteguhan rekat yang baik, sehingga sampai batas tertentu kadar padatan yang tinggi dapat menciptakan keteguhan rekat yang lebih baik.

a b b + 2,5%

Rs

b + 5% Rs

b + 7,5% Rs

b + 10% Rs

Kadar Padatan

Hasil analisis sidik ragam pada Lampiran 14, dengan menggunakan taraf nyata (alpha) 5% menunjukkan bahwa faktor perlakuan (formulasi perekat) berpengaruh nyata terhadap respon (kadar padatan). Hal ini terlihat dari nilai signifikansi yang kurang dari 0,05. Hasil uji Duncan menunjukkan bahwa perekat likuida tanpa rendam dalam n-heksane (kontrol) dan perekat likuida rendam + 0% resorsinol masing-masing berbeda nyata pengaruhnya terhadap berat jenis. Kedua perekat tersebut masing-masing berbeda nyata dengan perekat likuida rendam + 2,5% resorsinol dan perekat likuida rendam + 5% resorsinol serta perekat likuida rendam + 5% resorsinol dan perekat likuida rendam + 7,5% resorsinol, serta perekat likuida rendam + 10% resorsinol

4.6 Waktu Gelatinasi

Waktu gelatinasi menurut SNI 06-4567-1998 adalah waktu yang diperlukan perekat untuk tergelatinasi setelah mengalami perlakuan tertentu. Indikasi bahwa perekat likuida telah tergelatinasi adalah tidak terdapat aliran perekat ketika dimiringkan dalam tabung reaksi setelah dipanaskan pada suhu tertentu seperti disajikan pada Gambar 12. SNI 06-4567-1998 mensyaratkan lama waktu gelatinasi perekat PF adalah > 30 menit, sedangkan hasil yang diperoleh dari penelitian ini untuk perekat likuida tanpa perendaman partikel TKS di dalam n-heksane adalah selama 295,2 menit, perekat likuida dengan perendaman partikel TKS di dalam n-heksane adalah 151,2 menit, perekat likuida + 2,5% resorsinol + 5% resorsinol adalah 363 menit, perekat likuida + 7,5% resorsinol adalah 417 menit dan perekat likuida + 10% resorsinol adalah 477 menit. Hasil yang diperoleh menunjukkan bahwa seluruh perekat likuida memenuhi syarat yang ditetapkan SNI 06-4567-1998. Penyajian data tersebut dapat dilihat pada Gambar 13.

Waktu gelatinasi perekat likuida dengan perendaman partikel TKS di dalam n-heksane lebih kecil (151,2 menit) dibandingkan perekat likuida tanpa perendaman partikel TKS di dalam n-heksane (295,2 menit). Hal ini berkaitan dengan pH saat proses pembuatan perekat. Partikel TKS yang direndam di dalam n-heksane memiliki sifat yang lebih basa karena zat-zat ekstraktif non polar yang bersifat asam telah larut, sedangkan partikel TKS yang tidak direndam n-heksane bersifat lebih asam. Oleh karena itu larutan NaOH yang ditambahkan ke dalam perekat likuida tanpa perendaman n-heksane lebih banyak untuk mencapai pH 11, yaitu sebanyak 320 ml, sedangkan untuk likuida dengan perendaman n-heksane adalah sebanyak 250 ml. Banyaknya larutan NaOH yang terdapat pada perekat likuida tanpa perendaman n-heksane mengakibatkan banyaknya waktu yang dibutuhkan perekat untuk menguapkan larutan tersebut. Hal yang sama diperoleh oleh Prihantini (2008) yang menghasilkan waktu gelatinasi perekat dengan perendaman partikel di dalam air panas selama > 4 jam, sedangkan untuk perekat tanpa perendaman partikel di dalam air panas selama > 6 jam.

Keterangan :

a = Perekat likuida tanpa perendaman partikel TKS di dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS di dalam n -heksana

Gambar 13 Histogram nilai rata-rata waktu gelatinasi perekat likuida TKS.

Waktu Gelatinasi

a b b + 2,5%

Rs

b + 5% Rs

b + 7,5% Rs

Ada kecenderungan bahwa pada tahap awal penambahan resorsinol ke dalam perekat likuida TKS akan menurunkan waktu gelatinasi perekat likuida TKS, namun pada akhirnya waktu gelatinasi tersebut akan meningkat, seperti terlihat pada Gambar 12. Hal ini menunjukkan bahwa semakin banyak resorsinol di dalam perekat likuida, maka perekat likuida akan memiliki waktu gelatinasi yang semakin lama. Hal ini diduga karena penambahan resorsinol mengakibatkan larutan menjadi jenuh sehingga resorsinol tidak bereaksi lagi dengan formaldehida secara optimal. Awalnya, resorsinol yang ditambahakan ke dalam perekat likuida TKS akan bereaksi dengan formaldehida sehingga akan menurunkan waktu gelatinasi perekat likuida TKS. Namun, penambahan resorsinol lagi ternyata menyebabkan kelebihan resorsinol di dalam perekat likuida dikarenakan formaldehida sudah berikatan dengan phenol dan resorsinol pada proses sebelumnya. Kelebihan resorsinol yang berbentuk cair dalam kondisi ruang terbuka akan menyebabkan waktu gelatinasi perekat yang semakin lama.

Sucipto (2009) mendapatkan hal yang sama, yaitu peningkatan kadar penambahan resorsinol ke dalam perekat likuida TKS akan meningkatkan waktu gelatinasi perekat likuida TKS. Waktu gelatinasi perekat likuida yang dihasilkan Sucipto (2009) semakin tinggi mulai dari kadar penambahan resorsinol 5%, 10%, 15% dan 20%. Sucipto (2009) lebih lanjut menyatakan bahwa waktu gelatinasi perekat likuida TKS berkaitan erat dengan keasaman (pH) perekat. Perekat likuida yang memiliki tingkat keasaman yang lebih tinggi akan memiliki waktu gelatinasi yang lebih tinggi dibandingkan perekat likuida yang memiliki keasaman yang lebih rendah. Oleh karena itu, penambahan resorsinol yang bersifat asam akan meningkatkan waktu gelatinasi perekat likuida.

Hasil analisis sidik ragam pada Lampiran 16, dengan menggunakan taraf nyata (alpha) 5% menunjukkan bahwa faktor perlakuan (formulasi perekat) berpengaruh nyata terhadap respon (masa gelatinasi). Hal ini terlihat dari nilai signifikansi yang kurang dari 0,05. Hasil uji Duncan menunjukkan bahwa masing-masing perekat likuida memiliki pengaruh yang berbeda nyata terhadap masa gelatinasi.

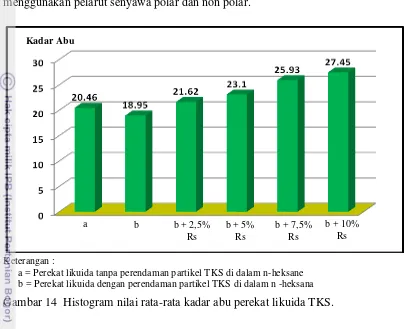

4.7 Kadar Abu

Tujuan determinasi kadar abu adalah untuk mengetahui kandungan garam-garam anorganik yang terdapat di dalam perekat likuida TKS yang dapat mengganggu proses perekatan. Nilai kadar abu perekat likuida tanpa perendaman partikel TKS di dalam n-heksane adalah sebesar 20,46%, perekat likuida dengan perendaman partikel TKS di dalam n-heksane adalah 18,95%, perekat likuida + 2,5% resorsinol adalah 21,62%, perekat likuida + 5% resorsinol adalah 23,10%, perekat likuida + 7,5% resorsinol adalah 25,93% dan perekat likuida + 10% resorsinol adalah 27,45%. SNI 06-4567-1998 untuk perekat PF tidak memiliki persyaratan terhadap nilai kadar abu. Namun, menurut determinasi kadar abu terhadap perekat PF yang dilakukan oleh Prihantini (2008) didapat nilai sebesar 15,23% dan Sucipto (2009) sebesar 12,84%. Hasil yang diperoleh dari penelitian ini menunjukkan bahwa seluruh perekat likuida TKS memiliki nilai kadar abu di atas perekat PF yang dihasilkan Prihantini (2008) dan Sucipto (2009). Kadar abu yang paling mendekati nilai PF tersebut adalah kadar abu perekat likuida dengan perendaman partikel TKS di dalam n-heksane (18,95%), sedangkan yang paling menjauhi adalah kadar abu perekat likuida + 10% resorsinol (27,45%). Penyajian data tersebut dapat dilihat pada Gambar 14.

likuida dari partikel TKS tersebut. Hal ini sesuai dengan pernyataan Achmadi (1990) bahwa komponen anorganik dapat larut selama ekstraksi yang menggunakan pelarut senyawa polar dan non polar.

Keterangan :

a = Perekat likuida tanpa perendaman partikel TKS di dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS di dalam n -heksana

Gambar 14 Histogram nilai rata-rata kadar abu perekat likuida TKS.

Perbedaan nilai kadar abu juga dapat disebabkan oleh penambahan jumlah NaOH yang berbeda terhadap kedua bahan. Perekat likuida tanpa perendaman partikel di dalam n-heksane ditambahkan larutan NaOH sebanyak 350 ml untuk mencapai pH 11, sedangkan perekat likuida dengan perendaman partikel di dalam n-heksane ditambahkan larutan NaOH sebanyak 250 ml untuk mencapai pH yang sama. Banyaknya kandungan Na (natrium) di dalam perekat tersebut dapat meningkatkan kadar abu. Fengel dan Wegener (1995) menyatakan bahwa komponen utama abu antara lain kalsium, kalium dan magnesium. Jumlah kalsium di dalam kayu adalah yang paling besar dari kadar abu kayu, yaitu mencapai 50 %, kemudian kalium dan magnesium menduduki tempat kedua dan ketiga. Selain itu, terdapat pula mangan, natrium, fosfat dan klorida pada abu kayu.

Prihantini (2008) juga mendapatkan hasil yang sesuai dengan penelitian ini, yaitu kadar abu perekat likuida tanpa perendaman sebesar 10,07% dan perekat

Kadar Abu

a b b + 2,5%

Rs

b + 5% Rs

b + 7,5% Rs

likuida dengan perendaman sebesar 7,48%, demikian halnya dengan partikel TKS tanpa perendaman sebesar 2,32% dan partikel TKS dengan perendaman sebesar 4,88%.

Scurfield et al. (1973) yang diacu dalam Fengel dan Wegener (1995) juga menyatakan bahwa abu merupakan mineral yang terdiri atas kalsium karbonat, kalium oksalat dan silika serta mempunyai bentuk yang berbeda-beda. Sebagian besar silika berbentuk butir, sedangkan senyawa anorganik lainnya memiliki bentuk kristal jarum dan prisma. Oleh karena itu, kadar silika di dalam partikel TKS juga berpengaruh terhadap kadar abu partikel TKS. Hasil determinasi kadar silika yang dilakukan oleh Prihantini (2008) terhadap perekat likuida TKS tanpa perendaman partikel TKS di dalam air panas adalah 1,228% dan perekat likuida TKS dengan perendaman partikel TKS di dalam air panas adalah 1,306%. Hasil tersebut menunjukkan bahwa perlakuan perendaman tidak terlalu berpengaruh terhadap kadar silika partikel TKS. Hal ini disebabkan oleh bahan silika yang sangat keras dan sulit untuk dihilangkan (Lukman 2008).

Hasil penelitian menunjukkan bahwa penambahan resorsinol cenderung meningkatkan kadar abu perekat likuida TKS. Namun, seharusnya hal ini tidak terjadi karena pembakaran resorsinol yang sempurna tidak akan meninggalkan abu sebagai sisanya. Peningkatan kadar abu ini diduga diakibatkan terjadinya pembentukan polimer resorsinol formaldehida (RF) yang tidak terbakar sempurna pada suhu 600°C. Pembakaran pada suhu tersebut masih menyisakan polimer RF yang kemudian terdeterminasi sebagai kadar abu. Hal ini bisa diatasi dengan meningkatkan suhu pembakaran sehingga terjadi pembakaran yang sempurna terhadap polimer RF tersebut. Pembakaran yang dilakukan terhadap perekat likuida menghasilkan kandungan abu berupa endapan berwarna biru. Belum diketahui pasti apa penyebab warna biru tersebut. Abu tersebut diduga berasal dari natrium yang ditambahkan ke dalam larutan serta kandungan silika dan zat lainnya yang terdapat pada partikel TKS.

masing-masing perekat likuida memiliki pengaruh yang berbeda nyata terhadap kadar abu.

4.8 Derajat Kristalinitas

Determinasi derajat kristalinitas bertujuan untuk mengetahui banyaknya bagian kristalin (non amorf) terhadap keseluruhan bagian perekat likuida TKS. Nilai derajat kristalinitas perekat likuida tanpa perendaman partikel TKS di dalam n-heksane adalah 19,94 %, perekat likuida dengan perendaman partikel TKS di dalam n-heksane adalah 18,42 %, perekat likuida + 2,5 % resorsinol adalah 19,07 %, perekat likuida + 5 % resorsinol adalah 20,02 %, perekat likuida + 7,5 % resorsinol adalah 23,22 % dan perekat likuida + 10 % resorsinol adalah 19,17 %. Penyajian data tersebut dapat dilihat pada Gambar 15.

Nilai derajat kristalinitas perekat likuida tanpa perendaman partikel di dalam n-heksane lebih besar (19,94 %) dibandingkan perekat likuida dengan perendaman partikel di dalam n-heksane (18,42 %). Perbedaan ini disebabkan perendaman partikel TKS di dalam n-heksane yang dapat melarutkan zat-zat ekstraktif non polar dari partikel TKS sehingga mengurangi jumlah bagian kristalin dari perekat likuida TKS tersebut.

Keterangan :

a = Perekat likuida tanpa perendaman partikel TKS di dalam n-heksane b = Perekat likuida dengan perendaman partikel TKS di dalam n -heksana

Gambar 15 Histogram nilai rata-rata derajat kristalinitas perekat likuida TKS.

Hasil analisis sidik ragam pada Lampiran 20, dengan menggunakan taraf nyata (alpha) 5% menunjukkan bahwa faktor perlakuan (formulasi perekat) berpengaruh nyata terhadap respon (derajat kristalinitas). Hal ini terlihat dari nilai signifikansi yang kurang dari 0,05. Hasil uji Duncan juga menunjukkan bahwa masing-masing perekat likuida memiliki pengaruh yang berbeda nyata terhadap derajat kristalinitas.

Derajat Kristalinitas

a b b + 2,5

% Rs

b + 5 % Rs

b + 7,5 % Rs

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Hal-hal yang dapat disimpulkan dari penelitan ini antara lain :

1. Secara umum, kualitas perekat likuida TKS yang telah direndam di dalam n-heksane lebih baik dibandingkan perekat likuida TKS yang tidak direndam di dalam n-heksane. Hal ini terbukti dari nilai determinasi kualitas perekat likuida yang lebih mendekati SNI 06-4567-1998.

2. Perekat likuida TKS hasil perendaman n-heksana memiliki karakteristik bentuk cair, warna coklat merah kehitaman, bebas dari kotoran, pH 11,48, kekentalan 143,3 cps, berat jenis 1,198, kadar padatan 53,33%, waktu gelatinasi 151,8 menit, kadar abu 19,63% dan derajat kristalinitas 18,42%. Penambahan resorsinol berpengaruh baik terhadap perekat likuida TKS karena menyebabkan penurunan waktu gelatinasi dan formaldehida bebas.

5.2 Saran

1. Perlu penelitian lebih lanjut untuk menurunkan nilai berat jenis dan kadar padatan perekat likuida TKS serta suhu yang baik untuk menghasilkan abu yang sempurna.

PERENDAMAN N-HEKSANE DAN

PEMBERIAN RESORSINOL

AHMAD WERDHI KAUSAR

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

DAFTAR PUSTAKA

Achmadi SS. 1990. Kimia Kayu. Bogor : Pusat Antar Universitas Ilmu Hayati Institut Pertanian Bogor.

Blomquist RF, Christiansen AW, Gillespie RH, Myers GE. 1983. Adhesive Bonding of Wood and Other Structural Materials. USA: The Pennsylvania State University.

[BPS] Badan Pusat Statistik. 2010. Luas Perkebunan di Indonesia Tahun 2009. Jakarta: BPS.

[BPS] Badan Pusat Statistik. 2011. Ekspor Impor Indonesia Tahun 2010. Jakarta: BPS.

[BSN] Badan Standardisasi Nasional. 1998. SNI 0-457-1998 tentang Fenol Formaldehida Cair untuk Perekat Kayu Lapis. Jakarta: BSN.

Direktorat Jenderal Perkebunan. 2010. Luas dan Produksi Perkebunan Kelapa Sawit 2010. Jakarta.

[GAPKI] Gabungan Pengusaha Kelapa Sawit Indonesia. 2011. Indonesian CPO Export Value 2011. Jakarta: GAPKI.

Fauzi Y. 2002. Budidaya Pemanfaatan Hasil dan Limbah serta Analisis Usaha dan Pemasaran Kelapa Sawit. Jakarta : Penebar Swadaya.

Fengel D, Wegener G. 1995. Kayu : Kimia, Ultrastruktur, reaksi-reaksi.

Sastrohamidjojo H, penerjemah. Prawirohatmodjo S, editor. Yogyakarta: Gadjah Mada University Press. Terjemahan dari: Wood : Chemistry, Ultrastructure, Reactions.

Haygreen JG, C de Zeeuw. 1989. Text Book of Wood Technology. New York: Mc Graw Hill Book Company.

Lin L. 1996. Characterization of Phenolated Wood and Study on the Liquefaction Mechanism of Lignin. Kyoto: Kyoto University.

Mahyudan I. 2000. Pembuatan papan semen dari tandan kosong sawit dan sabut kelapa sawit dengan menggunakan katalis Ca(OH)2, CaCl2 dan MgCl2

[skripsi]. Bogor. Fakultas Kehutanan, Institut Pertanian Bogor.

Masri AY. 2005. Kualitas perekat likuida tandan kosong sawit pada berbagai ukuran serbuk, keasaman dan rasio molar formaldehida dengan phenol [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Prayitno TA. 1995. Palm Wood Utilization, Sagoo Properties and Its Utilization.

Yogyakarta: IDRC-GMU Project Report.

Pahan I. 2006. Kelapa Sawit : Manajemen Agribibisnis dari Hulu Hingga Hilir.

Jakarta: Penebar Swadaya.

Prihantini AI. 2008. Kualitas likuida tandan kosong sawit (Elaeis guineensis

Jacq.) dengan perlakuan perendaman bahan baku dalam air panas [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Pu S, Yoshioka M, Tanihara Y, Shiraishi N. 1991. Liquefaction of Wood in Phenol and Its Application to Adhesives. Kyoto: Kyoto University

Santoso A. 1995. Pencirian isolate lignin dan upaya menjadikannya sebagai bahan perekat kayu lapis. [tesis]. Bogor : Fakultas Kehutanan. Institut Pertanian Bogor.

Santoso A. 2003. Sintesis dan pencirian resin lignin resorsinol formaldehida untuk perekat kayu lamina [disertasi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Sastrosayono S. 2003. Budidaya Kelapa Sawit. Jakarta: Agromedia

Setyamidjaya D. 2006. Kelapa Sawit : Teknik Budidaya, Panen dan Pengolahan.

Yogyakarta: Kanisius.

Shiraishi N, Hse CY. 2000. Liquifaction of the used creosote-treated wood in the presence of phenol and its application to phenolic resin. Wood Adhesives 2000, 259-266.

Sucipto T. 2009. Karakterisasi partikel dan likuida tandan kosong sawit [tesis]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Sunarko. 2006. Petunjuk Praktis Budidaya dan Pengolahan Kelapa Sawit. Jakarta: Agromedia

Surdiding R, Koroh DN, Syamani FA, Yanti H, Nurhaida, Saad S, Sucipto T. 2007. Analisis Perekatan Kayu. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Tahang H. 1997. Optimasi pH, kadar air dan suhu pada biodelignifikasi tandan kosong sawit [skripsi]. Bogor: Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Trisyulianti E. 1996. Sifat fisik papan partikel dari tandan kosong sawit dan sabut kelapa sawit [skripsi]. Bogor: Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

PERENDAMAN N-HEKSANE DAN

PEMBERIAN RESORSINOL

AHMAD WERDHI KAUSAR

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERENDAMAN N-HEKSANE DAN

PEMBERIAN RESORSINOL

AHMAD WERDHI KAUSAR

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

guineensis Jacq.) dengan Perlakuan Perendaman N-heksane dan Pemberian Resorsinol. Dibimbing oleh SURDIDING RUHENDI.

Kelapa sawit (Elaeis guineensis Jacq.) merupakan komoditas perkebunan yang sangat potensial di Indonesia. Hal ini terbukti dari luas perkebunan kelapa sawit di Indonesia pada tahun 2009 mencapai 7,51 juta ha yang merupakan luas perkebunan terbesar di Indonesia. Dalam proses pengolahan minyak kelapa sawit, dihasilkan limbah padat berupa tandan kosong. Hasil penelitian Mahyudan (2000) menunjukkan bahwa tandan kosong sawit (TKS) memiliki kandungan selulosa 44,49%, hemiselulosa 27,01% dan lignin 21% sehingga TKS dapat dimanfaatkan sebagai bahan baku perekat likuida. Pemanfaatan TKS sebagai bahan baku perekat likuida dilakukan karena potensinya yang sangat besar dan upaya dalam pemanfaatan limbahnya. Perekat ini menjadi alternatif yang baik untuk mengganti perekat sintetis yang memiliki kelemahan, yaitu bahan bakunya diperoleh dari hasil olahan minyak bumi yang tidak dapat pulih.

Penelitian ini dilaksanakan pada bulan Mei 2011–September 2011, bertempat di rumah Laboratorium Biokomposit, Teknologi Peningkatan Mutu Kayu dan Kimia Hasil Hutan IPB serta Pusat Penelitian dan Pengembangan Hasil Hutan Bogor. Pelaksanaan penelitian diawali dengan persiapan bahan baku berupa pencacahan tandan kosong sawit, pengeringan serabut TKS, dan penggilingan partikel TKS menjadi ukuran 40-60 mesh. Kemudian dilakukan perendaman partikel sawit di dalam n-heksane. Setelah itu dilakukan proses likuifikasi untuk membuat 6 formulasi perekat, yaitu perekat likuida tanpa perendaman partikel TKS di dalam n-heksane, perekat likuida dengan perendaman partikel TKS di dalam n-heksane, perekat likuida + 2,5% resorsinol, perekat likuida + 5% resorsinol, perekat likuida + 7,5% resorsinol dan perekat likuida + 10% resorsinol. Dalam penelitian ini dilakukan determinasi terhadap kualitas perekat likuida, yaitu kenampakan, keasaman, kekentalan, berat jenis, kadar padatan, waktu gelatinasi, kadar abu dan derajat kristalinitas. Dalam penelitian ini digunakan rancangan percobaan berupa Rancangan Acak Lengkap (RAL) dengan 6 perlakuan dan masing-masing perlakuan dilakukan 3 kali ulangan. Analisis sidik ragam diperoleh dengan menggunakan software SAS 9.1.3.

Hasil dari penelitian menunjukan bahwa perendaman di dalam n-heksane berpengaruh nyata terhadap kualitas perekat likuida TKS dan semakin mendekati SNI 06-4567-1998. Perekat likuida TKS hasil perendaman n-heksana memiliki karakteristik bentuk cair, warna coklat merah kehitaman, bebas dari kotoran, pH 11,48, kekentalan 143,3 cps, berat jenis 1,198, kadar padatan 53,33%, waktu gelatinasi 151,8 menit, kadar abu 19,63% dan derajat kristalinitas 18,42%. Penambahan resorsinol berpengaruh baik terhadap perekat likuida TKS karena menyebabkan penurunan waktu gelatinasi dan formaldehida bebas.

Dengan ini saya menyatakan bahwa skripsi berjudul “Kualitas Liquida Tandan Kosong Sawit (Elaeis guineensis Jacq.) dengan Perlakuan Perendaman N-heksane dan Pemberian Resorsinol” adalah benar-benar hasil karya saya sendiri di bawah bimbingan Prof. Dr. Ir. Surdiding Ruhendi, M.Sc dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2012

heksane dan Pemberian Resorsinol. Nama Mahasiswa : Ahmad Werdhi Kausar

NRP : E24070007

Progam Studi : Hasil Hutan

Menyetujui, Dosen Pembimbing

(Prof. Dr. Ir. Surdiding Surdiding, M.Sc) NIP. 19470614 197106 1 001

Diketahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

(Dr. Ir. I Wayan Darmawan, M.Sc) NIP. 19660212 199103 1 001

Puji syukur ke hadirat Allah SWT atas segala limpahan rahmat, karunia dan hidayah-Nya sehingga penulis dapat menyelesaikan penyusunan skripsi yang berjudul “Kualitas Liquida Tandan Kosong Sawit (Elaeis guineensis Jacq.) dengan Perlakuan Perendaman N-heksane dan Pemberian Resorsinol”. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan, Institut Pertanian Bogor.

Karya ini merupakan hasil penelitian yang dilakukan di laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, Laboratorium Teknologi Peningkatan Mutu Kayu Institut Pertanian Bogor serta Laboratorium Kimia Terpadu Pusat Penelitian dan Pengembangan Hasil Hutan Bogor dari bulan Mei hingga September 2011.

Akhirnya penulis menyadari sepenuhnya, bahwa tulisan ini masih jauh dari sempurna. Walaupun demikian, semoga hasil-hasil yang dituangkan dalam skripsi ini bermanfaat bagi pihak yang memerlukannya.

Bogor, Januari 2012