SINTESA DAN KARAKTERISASI NANOKOMPOSIT DARI

SELULOSA BAMBU AMPEL (

Bambusa vulgaris

)

FAKHRUZY

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Sintesa dan Karakterisasi Nanokomposit dari Selulosa Bambu Ampel (Bambusa vulgaris) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

FAKHRUZY. Sintesa dan Karakterisasi Nanokomposit dari Selulosa Bambu Ampel (Bambusa vulgaris). Dibimbing oleh NARESWORO NUGROHO. FAUZI FEBRIANTO dan SITI NIKMATIN.

Bambu Ampel (Bambusa vulgaris) merupakan salah satu serat alami yang berasal dari jenis rumput-rumputan yang dapat dimanfaatkan sebagai susbtitusi dalam penggunaan serat sintetis. Seiring perkembangan nanoteknologi memberikan dampak positif terhadap pemanfaatan serat bambu Ampel. Proses yang digunakan untuk menghasilkan nanofiber adalah proses kimia dengan alkali-bleaching dan proses mekanis disc refiner-ultrasonikasi. Nanofiber yang dihasilkan digunakan sebagai penguat film nanokomposit dengan polimer polivinil alkohol (PVA) sedangkan metode yang digunakan adalah film casting.

X-ray diffraction (XRD) pada bambu Ampel menunjukkan intensitas selulosa (I) bagian pangkal bebas kulit lebih tinggi dibanding bagian kulit pangkal, ujung bebas kulit, dan kulit ujung yaitu berturut-turut 390 count, 200 count, 280 count, dan 120 count. Analisis ini digunakan sebagai acuan dalam pemanfaatan bagian pangkal untuk menghasilkan nanofiber selulosa.

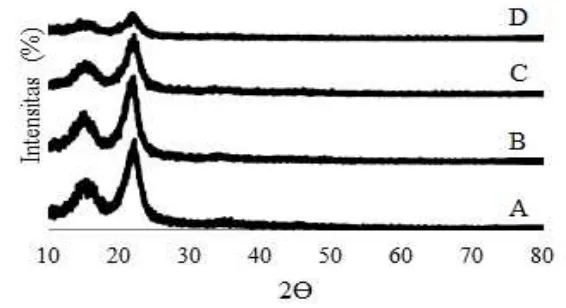

Proses kimia menyebabkan hidrolisis terhadap komponen amorf yaitu kandungan kimia bambu Ampel sebelum perlakuan yaitu selulosa 44.03%, hemiselulosa 30.50%, dan lignin 22.30%, perlakuan kimia alkali pada pulp belum terputihkan menghasilkan selulosa 65.21%, hemiselulosa 21.70%, dan lignin 9.80%, dan perlakuan kimia bleaching pada pulp terputihkan menghasilkan selulosa 85.62%, hemiselulosa 13.19%, dan lignin 0.19%. Hasil XRD menunjukkan derajat kristalinitas meningkat setelah perlakuan kimia yaitu bambu Ampel 45.4%, pulp belum terputihkan 49.83%, dan pulp terputihkan 64.34%.

Proses pembentukan nanofiber dengan proses mekanis disc refiner -ultrasonikasi menunjukkan siklus disc refiner dan perlakuan kimia berpengaruh terhadap ukuran nanofiber yang dihasilkan. Analisis scanning electron microscopy (SEM) menunjukkan nanofiber paling kecil terdapat pada pulp terputihkan siklus disc refiner 30 yaitu 161 nm.

Sintesa dan karakterisasi terhadap film nanokomposit yang dihasilkan, menunjukkan film nanokomposit pulp terputihkan disc refiner 30 kali memiliki kualitas lebih baik dari film nanokomposit pulp belum terputihkan dan film PVA, hal ini dibuktikan dari pengujian FTIR, densitas, sifat termal, optik, elektrik, dan mekanis. Pengujian FTIR terjadi streching OH pada bilangan gelombang 3016-3603 cm-1 dan hidrolisis komponen amorf pada bilangan gelombang 1211-1288 cm-1, nilai densitas yaitu 0.104 g/cm3, nilai sifat termal differential scanning calorimetry (DSC) menghasilkan suhu leleh yaitu 224.78 °C dan suhu kristalisasi yaitu 199.42 °C, sifat optik UV-VIS spektrofometri menunjukkan nilai transmitansi yaitu 85.6%, sifat elektrik LCR meter menghasilkan nilai konduktivitas listrik yaitu 1.01 x 10-7-9.91 x 10-10 mS, dan sifat mekanis uji elongation at break yaitu 296.48 ± 19%, young’s modulus yaitu 962.88 ± 73 Mpa, dan tensile strength yaitu 14.71 ± 1.

FAKHRUZY. Synthesis and characterization of Nanocomposite from Ampel Bamboo (Bambusa vulgaris) Cellulose. Supervised by NARESWORO NUGROHO. FAUZI FEBRIANTO. and SITI NIKMATIN.

Ampel bamboo (Bambusa vulgaris) is a natural fiber derived from the types of grasses that can be used as substitute in the use of synthetic fibers. Along with the development of nanotechnology have a positive impact on the utilization of bamboo fiber Ampel. The process was used to produce nanofiber is a process with alkali-bleaching chemical and disc refiner-ultrasonication mechanical processes. The resulting nanofiber nanocomposite films are used as reinforcement in polymer polyvinyl alcohol (PVA), while the method used is a film casting.

X-ray diffraction (XRD) on bamboo cellulose Ampel shows the intensity (I) the base free bark is higher than the base of the bark, bark free end, and bark top that successive 390 count, 200 count, 280 count and 120 count. This analysis was used as a reference in the use of the base to produce cellulose nanofiber.

Chemical processes causing hydrolysis of the amorphous components are chemical constituents of bamboo Ampel before treatment is cellulose 44.03%, hemicellulose 30.50%, and lignin 22.30%, alkaline chemical treatment of the pulp has not bleaching produce cellulose 65.21%, hemicellulose 21.70%, and lignin 9.80%, and chemical treatment of the pulp bleaching yield cellulose 85.62%, hemicellulose 13.19% and lignin 0.19%. XRD results show the degree of crystallinity increased after the chemical treatment of bamboo Ampel is 45.4%, pulp has not bleaching 49.83%, and pulp bleaching 64.34%.

Nanofiber formation process with the mechanical disc refiner cycle-ultrasonication shows chemical treatment effect on the size of the resulting nanofiber. Analytics scanning electron microscopy (SEM) showed the smallest nanofiber contained on disc refiner pulp bleaching cycle 30 is 161 nm.

Synthesis and characterization of nanocomposite films were produced, showing bleached nanocomposite films disc pulp refiner has 30 times better quality of pulp unbleached nanocomposite films and PVA films, this is evidenced from the FTIR testing, density, thermal, optical, electrical, and mechanical. OH stretching FTIR testing occurs at wave number 3016-3603 cm-1 and the hydrolysis of amorphous components in wave numbers 1211-1288 cm-1, the value of the density is 0.104 g/cm3, the value of the thermal properties of differential scanning calorimetry (DSC) results in melting temperature is 224.78 °C and the crystallization temperature is 199.42 °C, the optical properties of UV-VIS spectrophotometric shows the transmittance value is 85.6%, the electrical properties of the LCR meter that generates electrical conductivity values 10.1 x 10-7-9.91 x 10-10 mS, and test the mechanical properties of elongation at break is 296.48 ± 19%, young’s modulus is 962.88 ± 73 Mpa, and tensile strength is 14.71 ± 1 Mpa.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah, dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu dan Teknologi Hasil Hutan

SINTESA DAN KARAKTERISASI NANOKOMPOSIT DARI

SELULOSA BAMBU AMPEL (

Bambusa vulgaris

)

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

Judul Tesis : Sintesa dan Karakterisasi Nanokomposit dari Selulosa Bambu Ampel (Bambusa vulgaris)

Nama : Fakhruzy NIM : E251110061

Disetujui Komisi Pembimbing

Dr. Ir. Naresworo Nugroho. M.Si Ketua

Prof. Dr. Ir. Fauzi Febrianto. MS Dr. Siti Nikmatin. S.Si. M.Si Anggota Anggota

Diketahui oleh

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu dan Teknologi Hasil Hutan

Prof. Dr. Ir. Fauzi Febrianto. MS Dr. Ir. Dahrul Syah. MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian dan penulisan tesis yang berjudul Sintesa dan Karakterisasi Nanokomposit dari Selulosa Bambu Ampel (Bambusa vulgaris).

Pada kesempatan ini, penulis mengucapkan terima kasih dan penghargaan kepada Dr. Ir. Naresworo Nugroho. M.Si selaku ketua komisi pembimbing. Prof. Dr. Ir. Fauzi Febrianto. MS dan Dr. Siti Nikmatin. S.Si. M.Si selaku anggota komisi pembimbing yang telah membimbing, mengarahkan penulis mulai dari penulisan proposal, penelitian dan analisis hingga selesainya tesis ini. Kedua orang tua terkasih Ayahanda Afrizal dan Ibunda Yelma serta kakak dan adikku yang telah memberikan doa tak pernah putus dan kasih sayang yang tak terhingga. Lembaga Pengelola Dana Pendidikan atas bantuan Beasiswa Tesis. Dekan Sekolah Pascasarjana IPB dan Ketua Program Studi Ilmu dan Teknologi Hasil Hutan atas kesempatan yang diberikan kepada penulis untuk mengikuti pendidikan di SPs IPB. Kepada seluruh staf pengajar dan administrasi SPs IPB penulis menyampaikan terima kasih atas kelancaran administrasi selama penulis menjadi mahasiswa. Laboran dan staf Departemen Hasil Hutan serta sahabat-sahabat ku Amar Afif, Reynaldus Cabuy, Esy Fajriani, Merry Sabed, Abigael Kabe, Ningsie Indahsuary Uar, serta rekan-rekan Pascasarjana Mayor Ilmu dan Teknologi Hasil Hutan. Staf Laboratorium Mikrobiologi dan Laboratorium Biomaterial LIPI atas izin dan bantuan selama penelitian. Terima kasih juga kepada para sahabat di Pondok Iona.

Tesis ini dapat terselesaikan juga atas dukungan dan dorongan berbagai pihak yang tidak dapat penulis sebutkan satu per satu. Oleh karena itu, penulis ucapkan terima kasih yang sebesar-besarnya. Penulis menyadari bahwa masih terdapat kekurangan dalam penulisan karya ilmiah ini. Dengan demikian, diharapkan komentar dan saran dari pembaca.

Penulis berharap semoga karya ilmiah ini dapat bermanfaat bagi pengembangan ilmu pengetahuan.

DAFTAR ISI

DAFTAR GAMBAR ix

DAFTAR TABEL ix

DAFTAR LAMPIRAN ix

1 PENDAHULUAN 1

Latar Belakang 1

Rumusan Masalah 3

Tujuan Penelitian 3

Hipotesis 3

Kerangka Pikiran 3

2 METODE 4

Tempat dan Waktu 4

Bahan dan Alat 4

Prosedur 5

3 HASIL DAN PEMBAHASAN 7

Analisis Kandungan Kimia 7

Sintesa Nanoselulosa Bagian Pankal Bebas Kulit Bambu Ampel 12 Sintesa dan Karakterisasi Film Nanokomposit 17

4 SIMPULAN DAN SARAN 31

DAFTAR PUSTAKA 31

LAMPIRAN 34

DAFTAR GAMBAR

1 XRD bambu Ampel bagian kulit pangkal (A), pangkal bebas kulit (B),

kulit ujung (C), dan ujung bebas kulit (D) 8

2 Struktur Kimia Selulosa 8

3 Analisa kandungan kimia 9

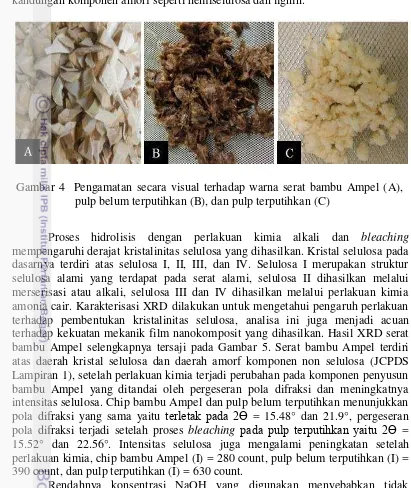

1 Pengamatan secara visual terhadap warna serat bambu Ampel (A), pulp belum terputihkan (B), dan pulp terputihkan (C) 10 2 XRD pada bambu Ampel (A), pulp belum terputihkan (B), dan pulp

terputihkan (C) 11

3 Profil XRD tanpa alkali (A) dan komposit alkali 4% (B) 11 4 Morfologi serat bambu Ampel (A), pulp belum terputihkan (B), dan

pulp terputihkan (C) 12

5 Siklus disc refiner 4, 7, 10, 13, dan 16 kali 14 6 Morfologi pulp belum terputihkan disc refiner 10 kali (A), 20 kali (B),

dan 30 kali (C) 15

7 Ukuran serat pulp belum terputihkan disc refiner 10 kali (A), 20 kali

(B), dan 30 kali 15

8 Morfologi pulp terputihkan disc refiner 10 kali (A), 20 kali (B), dan 30

kali 16

9 Ukuran serat pulp terputihkan disc refiner 10 kali (A), 20 kali (B), dan

30 kali 17

10 FTIR film nanokomposit pada pulp belum terputihkan disc refiner 10 kali (A), 20 kali (B), 30 kali (C), pulp terputihkan disc refiner 10 kali

(D), 20 kali (E),30 kali dan PVA (F) 18

11 Analisa FTIR pada selulosa pohon oplar 19

12 XRD film nanokomposit PVA (A), pulp belum terputihkan disc refiner 10 (B), 20 (C), 30 (C), dan pulp terputihkan disc refiner 10 (E), 20 (F),

30 (G) 20

13 Pengamatan secara visual transparansi film nanokomposit pulp belum terputihkan disc refiner 10 kali (A), 20 kali (B), 30 kali (C), dan pulp terputihkan disc refiner 10 kali (D), 20 kali (E), 30 kali (F), dan PVA

(G) 21

14 Nilai transmitansi film nanokomposit pulp belum terputihkan 22 15 Nilai transmitansi film nanokomposit pulp terputihkan 22

16 Standar nilai konduktivitas material 23

17 Nilai konduktivitas film nanokomposit pulp belum terputihkan 24 18 Nilai konduktivitas film nanokomposit pulp terputihkan 24

19 DSC film nanokomposit pulp belum terputihkan 25

20 DSC film nanokomposit pulp belum terputihkan 25

21 Pengujian elongation at break film nanokomposit 27 22 Rongga udara pada film pulp belum terputihkan disc refiner 10 kali

(A), 20 kali (B), dan 30 kali (C) 27

23 Mulur film nanokomposit pulp belum terputihkan disc refiner 10 kali (A), 20 kali (B), 30 kali (C), dan pulp terputihkan disc refiner 10 kali

(D),20 kali (E) ,30 kali (F), dan PVA (G) 27

DAFTAR TABEL

1 XRDfilm nanokomposit 20 2 Densitas film nanokomposit 26

DAFTAR LAMPIRAN

1 Pola XRD selulosa dan JCPDS 35

2 Proses uji mekanis 35

1 PENDAHULUAN

Latar Belakang

Isu-isu lingkungan yang berkembang seperti pemanasan global dan menipisnya ketersediaan sumber daya alam, hal ini meningkatkan kesadaran untuk menggunakan bahan baku yang ramah lingkungan. Umumnya produk komposit polimer konvensional menggunakan serat sintetis seperti serat kaca, karbon, dan aramid dengan polimer polipropilen dan polietilen (Liu et al. 2011). Sifat-sifat dari bahan baku yang tidak terbaharukan mendasari perlunya substitusi ke arah bahan baku yang ramah lingkungan. Aplikasi produk komposit polimer sangat luas seperti otomotif, kosmetik, perangkat listrik, elektronik, dan kemasan makanan.

Serat lignoselulosa merupakan serat alami yang berasal dari tumbuh-tumbuhan yang bersifat ramah lingkungan dan dari segi kekuatan tidak kalah saing dengan serat sintetis (Torres dan Cubillas. 2005). Salah satu sumber serat lignoselulosa yang berpotensi untuk dimanfaatkan adalah bambu. Potensi pemanfaatan bambu adalah memiliki siklus pertumbuhan yang lebih cepat dibanding kayu. Penelitian ini sendiri menggunakan jenis bambu Ampel (Bambusa vulgaris). Pemanfaatan bambu Ampel biasanya untuk konstruksi ringan, seni, meja, kursi, kerajinan tangan, dan lantai rumah (Sudarnadi. 1996).

Sifat mekanis bambu Ampel yaitu bagian bilah memiliki rata-rata modulus of elasticity (MOE) sekitar 112.050 kgf/cm², sedangkan untuk bambu utuh sekitar 75.036 kgf/cm². Bambu Ampel memiliki jarak antar buku yang lebih pendek, hal ini yang mempengaruhi kekuatan bambu Ampel, sedangkan nilai modulus of rupture (MOR) sekitar 483 kgf/cm² (Astuti. 2012). Sifat fisis bambu Ampel memiliki nilai kerapatan yang lebih tinggi dibanding bambu Hitam dan Tali, hal ini dipengaruhi oleh serat-serat bambu Ampel yang lebih banyak dan kompak dibandingkan jenis bambu Tali dan bambu Hitam. Nilai kerapatan juga dipengaruhi oleh panjang serabut dan ketebalan dinding serabut (Lestari. 2004).

Secara umum serat lignoselulosa tersusun atas selulosa, hemiselulosa, dan lignin. Selulosa tersusun atas unit β-D-glukopiranosa dengan ikatan glikosida (1 4). Selulosa terdiri atas empat polimer yang berbeda yaitu selulosa I, II, III, dan IV. Kristalinitas selulosa yang terbentuk dipengaruhi oleh metode hidrolisis yang digunakan. Molekul selulosa berbentuk linier yang mempunyai ikatan hidrogen intra dan intermolekul (Sjostrom. 1995). Molekul selulosa terdiri atas mikrofibril dengan diameter 20-50 nm yang tersusun atas fibril-fibril dengan diameter sekitar 5 nm yang saling terikat satu sama lain oleh ikatan hidrogen. Selulosa mempunyai derajat polimerisasi sekitar 10.000 (Eichhorn et al. 2010).

2

bersifat higroskopis, cenderung membentuk gumpalanselama proses penggolahan, dan ikatan antar permukaan yang lemah (Fortunati et al. 2014). Menurut Rescignano et al (2014) serat selulosa dengan ukuran nanometer dapat meningkatkan interaksi antara serat dengan polimer polivinil alkohol (PVA) melalui ikatan hidrogen.

Proses produksi serat selulosa dalam skala nanometer masih merupakan suatu tantangan, hal ini berkaitan dengan konsumsi energi dan biaya. Beberapa proses yang umum digunakan antara lain proses mekanik, kombinasi antara kimia dengan mekanik, dan enzim dengan mekanik. Setiap proses menghasilkan serat dengan morfologi dan ukuran diameter yang berbeda-beda. Proses yang umum digunakan adalah proses kimia dengan mekanik (Zhang et al. 2011) dianggap lebih ekonomis dan juga mengurangi dampak selama kerusakan terhadap selulosa. Menurut Liu et al (2011) kombinasi perlakuan kimia dan mekanik secara efektif dapat mengurangi ukuran diameter serat menjadi nanofiber. Pengertian tentang skala nanometer memiliki pengertian yang berbeda-beda, seperti nanofibrillated cellulose (Missoum et al. 2013), nanofibriliar cellulose (Eronen et al. 2011), nanocellulose fibrils (Abraham et al. 2011), microfibrillated cellulose (Zhang et al. 2010), dan nanofiber (Jia et al. 2006). Penelitian ini sendiri menggunakan istilah nanofiber untuk serat bambu Ampel yang dihasilkan. Menurut Eichhron et al (2010) nanofiber merupakan unit fibril yang dihasilkan dari makromolekul selulosa yang terdiri atas daerah kristal selulosa dan sebagian kecil daerah amorf yang memiliki skala nanometer.

Penggunaan polimer yang terbaharukan telah berkembang dalam beberapa tahun terakhir. Polimer terbaharukan memiliki kekuatan mekanis yang lebih rendah dibandingkan dengan polimer konvensional yang berasal dari minyak bumi. Polimer yang digunakan untuk membuat film nanokomposit adalah polivinil alcohol (PVA). Polimer PVA dihasilkan melalui hidrolisis parsial polivinil asetat yang bersifat terbaharukan, titik leleh yang rendah, ramah lingkungan, larut dalam air, dan tidak bersifat racun (Jia et al. 2007).

Penelitian ini menggunakan dua jenis serat yang berbeda yaitu pulp belum terputihkan dan pulp terputihkan. Pulp belum terputihkan dihasilkan melalui proses alkali NaOH, sedangkan pulp terputihkan dihasilkan melalui proses bleaching H2O2 dan asam asetat. Proses alkali diharapkan mengurangi kandungan

Rumusan Masalah

Bambu Ampel (Bambusa vulgaris) terdiri atas daerah kristal selulosa dan daerah amorf seperti hemiselulosa dan lignin. Pemanfaatan bambu Ampel dibagi menjadi bagian pangkal bebas kulit, kulit ujung, ujung bebas kulit, dan kulit ujung, hal ini untuk mengetahui kandungan selulosa yang lebih tinggi. Apakah bagian pangkal memiliki kandungan selulosa yang lebih tinggi? Proses untuk menghasilkan nanoselulosa dengan karakteristik yang optimal diperlukan perlakuan kimia dan mekanis guna untuk mendapatkan ukuran dalam skala nanometer. Apakah proses kimia dan mekanis dapat menghasilkan nanoselulosa bambu Ampel dengan ukuran kurang dari 100 nm? Metode sintesa dan analisis pengujian biokomposit yang tepat sangat diperlukan guna mendapatkan material plastik yang sesuai dengan aplikasinya, untuk itu apakah metode film casting dengan penguat pulp terputihkan dan polimer polivinil alkohol dapat menghasilkan film nanokomposit yang memiliki karakteristik yang lebih baik?

Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisa kandungan kimia bambu Ampel (Bambusa vulgaris) bagian pangkal bebas kulit serta sintesa dan karakterisasi nanoselulosa berdasarkan struktur mikro, kristalografi, densitas dan sifat optik, termal, mekanis film nanokomposit.

Hipotesis

Hipotesis dalam penelitian ini adalah

1. Kandungan kimia bambu Ampel (Bambusa vulgaris) bagian pangkal bebas kulit memiliki kandungan selulosa yang lebih tinggi dibandingkan bagian kulit pangkal, ujung bebas kulit, dan kulit ujung.

2. Proses pembuatan nanoselulosa dengan proses kimia alkali dan bleaching yang dilanjutkan dengan proses mekanis disc refiner

-ultrasonikasi dapat menghasilkan serat dalam skala nanometer.

3. Film nanokomposit pulp terputihkan memiliki karakteristik struktur mikro, kristalografi, densitas dan sifat optik, termal, mekanis yang sesuai untuk aplikasi material plastik.

Kerangka Pikiran

4

Ampel yang digunakan yaitu bagian pangkal bebas kulit, kulit pangkal, ujung bebas kulit, dan kulit ujung.

Serat lignoselulosa memiliki kelemahan dibanding serat sintetis yang biasa digunakan, seperti bersifat higroskopis, cenderung menggumpal selama proses penggolahan, serat alami memiliki sifat yang berlawanan dengan polimer yang umum digunakan, yaitu bersifat hidrofilik sedangkan polimer bersifat hidrofobik, hal inilah yang mengakibatkan rendahnya homogenitas ikatan antara polimer dan serat. Oleh karena itu, perlu terlebih dahulu dilakukan proses hidrolisis terhadap komponen amorf secara kimia yaitu alkali dan bleaching. Proses ini diharapkan memisahkan ikatan selulosa serta melarutkan komponen amorf.

Nanoteknologi merupakan ilmu yang mengindikasikan penggunaan bahan baku dalam skala nanometer. Kelebihan nanoteknologi yaitu memiliki luas permukaan per satuan volume yang lebih besar dibanding serat skala mikrometer, semakin kecil ukuran serat, akan menghasilkan luas permukaan per satuan volume yang lebih besar. Penerapan nanoteknologi ini diharapkan dapat mengatasi kelemahan penggunaan serat alami, sehingga dapat diaplikasikan sebagai substitusi dari serat sintetis yang bersifat tidak ramah lingkungan dan tidak terbaharukan. Proses mekanis yang digunakan untuk menghasilkan nanofiber adalah dengan disc refiner-ultrasonikasi. Proses siklus disc refiner digunakan untuk fibrilasi serat selulosa setelah proses kimia, sedangkan pembentukan nanofiber dilakukan dengan ultrasonikasi. Gelombang ultrasonik diharapkan dapat menghasilkan serat dalam skala nanometer.

2 METODE

Tempat dan Waktu

Penelitian ini dilaksanakan di Laboratorium Kimia Teknologi Hasil Hutan FAHUTAN IPB, Laboratorium Biomaterial LIPI, dan Laboratorium Mikrobiologi LIPI. Penelitian berlangsung pada bulan April-Mei 2014.

Bahan dan Alat

Bahan yang digunakan dalam penelitian yaitu bambu Ampel (Bambusa vulgaris) sebanyak 50 batang dari Desa Ciherang Kabupaten Bogor Jawa Barat, natrium hidroksida (NaOH), hidrogen peroksida (H2O2), asam asetat, dan polivinil

alkohol (PVA).

Alat yang digunakan dalam penelitian yaitu disc refiner, ultrasonikasi, scanning electron microscope (SEM), fourier transform infrared spectroscopy (FTIR), x-raydiffraction (XRD), differential scanning calorimetry (DSC), uvi-vis spectrophotometer, LCR meter Hitester 3532-50, dan universal testing machine (UTM).

Prosedur

Persiapan Bahan Baku

Bambu Ampel yang digunakan yaitu umur ≥ 3 tahun. Bagian yang dimanfaatkan adalah bagian pangkal dan bagian ujung yaitu bagian pangkal bebas kulit, bagian kulit pangkal, bagian ujung bebas kulit, dan bagian ujung kulit. Terlebih dahulu dilakukan sintesa dengan x-ray diffraction untuk mengetahui kandungan selulosa yang lebih tinggi. Kandungan selulosa yang lebih tinggi dilanjutkan untuk proses menghasilkan nanofiber.

Proses alkali terlebih dahulu disiapkan chip bambu Ampel sebanyak 250 g dengan konsentrasi NaOH 2.5% (1 : 10). Proses pemasakan dilakukan dengan alat digester selama 2 jam pada suhu 170 ºC. Chip dikeluarkan dan dikondisikan selama 24 jam, lalu dicuci sampai pH netral (Subyakto et al. 2009).

Proses bleaching terlebih dahulu disiapkan pulp alkali sebanyak 10 g, lalu ditambahkan 40 ml H2O2 dan dipanaskan selama 3 jam pada suhu 100 °C,

disaring sampai filtrat bening dan diulang proses sebanyak 3 kali. Terakhir ditambahkan 100 ml asam asetat, lalu disaring sampai bebas asam (metode forest product laboratory).

Analisa Kandungan Kimia

Ekstraksi etanol-benzen (TAPPI T 246 om 88)

Serbuk bambu Ampel disiapkan sebanyak 5 g, diekstraksi dengan 300 ml campuran etanol-toluena (1 : 2) selama 8 jam. Sampel dicuci dengan etanol hingga larutan menjadi bening dan dikering udarakan. Sampel diekstraksi dengan air panas selama 3 jam. Serbuk bambu Ampel yang sudah bebas ekstraktif, kemudian dikeringkan dengan oven pada suhu 103 ± 2 °C hingga beratnya konstan.

Kadar lignin klason (TAPPI T 222 om 88)

6

asam sulfat 3%. Hidrolisis selama 30 menit dengan menggunakan alat autoclave. Lignin diendapkan, disaring, dan dicuci dengan air destilata panas hingga bebas asam. Residu lignin, kemudian dioven pada suhu 103 ± 2 °C selama 24 jam,

Sampel bebas ekstraktif 2 g bobot kering ditempatkan dalam erlenmeyer 250 ml. Tambahkan 80 ml air destilata, 1 g sodium klorit dan 0.5 ml asam asetat glasial. Panaskan dengan water bath pada suhu 70 °C. Jaga agar permukaan air dalam water bath lebih tinggi dari permukaan larutan dalam erlenmeyer. Tambahkan 1 g sodium klorit dan 0.5 ml asam asetat setiap interval pemanasan selama 1 jam dan penambahan dilakukan sebanyak 4 kali. Saring sampel dengan menggunakan gelas filter, cuci dengan menggunakan air panas. Tambahkan 25 ml asam asetat 10%, lalu dicuci dengan air panas hingga bebas asam.

α-selulosa (TAPPI T 203)

Serbuk bambu Ampel yang bebas ekstraktif disiapkan sebanyak 0.5 g, ditempatkan dalam gelas piala 100 ml, lalu ditambahkan 5 ml asam sulfat 72% secara perlahan sambil diaduk dengan suhu 20 ± 1 °C. Sampel direaksikan selama 3 jam sambil diaduk setiap 15 menit, kemudian diencerkan hingga mencapai konsentrasi asam sulfat 3%. Hidrolisis selama 30 menit dengan menggunakan alat autoclave. Lignin diendapkan, disaring, dan dicuci dengan air destilata panas hingga bebas asam. Residu lignin, kemudian dioven pada suhu 103 ± 2 °C selama 24 jam, lalu didinginkan dan ditimbang.

Proses Pembuatan Film Nanokomposit

Proses pembuatan film nanokomposit dengan menggunakan metode film casting.Polivinil alkohol (PVA) 10% dilarutkan dalam 99 ml air destilata dengan menggunakan hot plate stirrer pada suhu 80 °C, kecepatan perputaran 25 rpm selama 30 menit. Larutan PVA dicampur dengan 1% nanofiber dengan menggunakan alat overhead stirrer kecepatan perputaran 800 rpm selama 5 menit (Frone et al. 2011). Proses cetakan dilakukan secara hand sheet menggunakan wadah nampan plastik ukuran 15 x 20 cm, lalu dikondisikan selama 24 jam dan dikeringkan dengan oven pada suhu 30 °C.

Sintesa dan Karakterisasi Film Nanokomposit

1. Struktur mikro dengan scanning electron microscopy (SEM) dan fourier transform infrared spectroscopy (FTIR)

2. Sifat kristalisasi dengan x-ray diffraction (XRD) 3. Sifat optik dengan uv-visspectrophotometer 4. Sifat elektrik dengan LCR meter Hitester

5. Sifat termal dengan differential scanning calorimetry (DSC)

Sampel disiapkan 2 mg, lalu dipanaskan secara bertahap pada suhu 20 °C/menit sampai suhu maksimum 220 °C. Selama 5 menit dibawah kondisi atmosfer nitrogen untuk menghilangkan sisa pemanasan, lalu didinginkan dan dipanaskan lagi (Othman et al. 2011)

6. Densitas yang mengacu pada standar archimedes

7. Sifat mekanis dengan universal testing machine (UTM)

Standar ASTM D 882 (2002) (Standard Test Method for Tensile Properties of Thin Plastics Sheeting).

3 HASIL DAN PEMBAHASAN

3.1 Analisis Kandungan Kimia

Serat alami terdiri atas komponen utama kimia seperti selulosa, hemiselulosa, lignin, dan komponen amorf lainnya. Ciri-cri batang bambu Ampel terdiri atas ruas-ruas yang saling terhubung, hal ini mengindikasikan setiap bagian pada bambu Ampel memiliki kandungan kimia yang berbeda-beda. Penelitian ini membagi bagian bambu Ampel atas bagian pangkal-ujung yaitu bagian pangkal bebas kulit, bagian kulit pangkal, bagian ujung bebas kulit, dan bagian kulit ujung. Analisis XRD dilakukan untuk mengetahui bagian bambu Ampel yang memiliki kandungan selulosa lebih tinggi, sehingga analisis ini digunakan sebagai data penunjang untuk proses selanjutnya dalam menghasilkan nanofiber selulosa. Hasil selengkapnya tersaji pada Gambar 1.

8

Gambar 1 XRD bambu Ampel bagian kulit pangkal (A), pangkal bebas kulit (B), kulit ujung (C) dan, ujung bebas kulit (D)

Gambar 2 Struktur kimia selulosa Sjostrom (1995)

bagian ujung bebas kulit yaitu 280 count, dan kulit ujung yaitu 120 count. Pengujian XRD menunjukkan intensitas selulosa (I) bagian pangkal bebas kulit lebih tinggi, hal ini mengindikasikan derajat kristalinitas selulosa yang terkandung juga tinggi. Menurut Elenga et al (2013) intensitas selulosa yang tinggi menunjukkan derajat kristalinitas selulosa yang tinggi juga. Analisis ini digunakan sebagai acuan dalam pemanfaatan bagian pangkal untuk menghasilkan nanofiber selulosa.

Pemanfaatan komponen kristalinitas selulosa menjadi dasar dalam penelitian ini, oleh karena itu perlu dilakukan hidrolisis untuk memisahkan selulosa dan melarutkan atau menghilangkan komponen amorf seperti hemiselulosa, lignin, abu, silika dan pentosan (Dransfield dan Widjaja. 1995). Komponen ini saling berikatan satu sama lain secara komposit, sehingga berpengaruh terhadap kekuatan serat alami. Kelebihan serat alami yaitu ramah lingkungan serta terbaharukan, sehingga berpotensi digunakan sebagai substitusi dari penggunaan serat sintetis.

Proses hidrolisis dalam penelitian ini dilakukan secara kimia dengan proses alkali NaOH dan bleaching H2O2-asam asetat, hasil selengkapnya tersaji pada

Gambar 3 Analisa kandungan kimia

menyebabkan terjadinya hidrolisis terhadap komponen amorf yaitu hemiselulosa 21.70% dan lignin 9.80%, sedangkan untuk selulosa meningkat menjadi 65.21%. Menurut Sghaier (2012) perlakuan alkali cukup efektif dalam melarutkan komponen amorf seperti lignin dan hemiselulosa, serta memisahkan ikatan selulosa. Rendahnya konsentrasi NaOH yang digunakan menyebabkan proses hidrolisis terhadap komponen amorf tidak maksimal. Menurut Zuluaga et al (2009) perlakuan alkali dengan konsentrasi 5-18% terhadap banana rachis mampu menghidrolisis kandungan hemiselulosa berupa xyloglucan yang merupakan bagian dari hemiselulosa yang terikat sangat kuat dengan selulosa pada bagian permukaan dan bagian dalam mikrofibril.

Proses bleaching berfungsi untuk meningkatkan kristalinitas selulosa dengan menghidrolisis komponen amorf yang tersisa setelah dilakukan proses alkali. Hal ini dibuktikan, setelah bleaching kristalinitas selulosa meningkat menjadi 85.62%, sedangkan hemiselulosa dan lignin terus berkurang menjadi 13.19% dan 0.19%. Menurut Khristova et al (2003) perlakuan alkali menyebabkan fibrilasi pada dinding sel primer, sehingga proses alkali menfasilitasi penetrasi zat kimia pada saat proses bleaching, hal inilah yang menyebabkan semakin berkurangnya komponen amorf dan meningkatnya kristalinitas selulosa bambu Ampel setelah proses bleaching.

10

Khausik (2010) serat yang masih kasar mengindikasikan masih tingginya kandungan komponen amorf seperti hemiselulosa dan lignin.

Proses hidrolisis dengan perlakuan kimia alkali dan bleaching mempengaruhi derajat kristalinitas selulosa yang dihasilkan. Kristal selulosa pada dasarnya terdiri atas selulosa I, II, III, dan IV. Selulosa I merupakan struktur selulosa alami yang terdapat pada serat alami, selulosa II dihasilkan melalui merserisasi atau alkali, selulosa III dan IV dihasilkan melalui perlakuan kimia amonia cair. Karakterisasi XRD dilakukan untuk mengetahui pengaruh perlakuan terhadap pembentukan kristalinitas selulosa, analisa ini juga menjadi acuan terhadap kekuatan mekanik film nanokomposit yang dihasilkan. Hasil XRD serat bambu Ampel selengkapnya tersaji pada Gambar 5. Serat bambu Ampel terdiri atas daerah kristal selulosa dan daerah amorf komponen non selulosa (JCPDS Lampiran 1), setelah perlakuan kimia terjadi perubahan pada komponen penyusun bambu Ampel yang ditandai oleh pergeseran pola difraksi dan meningkatnya intensitas selulosa. Chip bambu Ampel dan pulp belum terputihkan menunjukkan pola difraksi yang sama yaitu terletak pada 2Ɵ = 15.48° dan 21.9°, pergeseran pola difraksi terjadi setelah proses bleaching pada pulp terputihkan yaitu 2Ɵ = 15.52° dan 22.56°. Intensitas selulosa juga mengalami peningkatan setelah perlakuan kimia, chip bambu Ampel (I) = 280 count, pulp belum terputihkan (I) = 390 count, dan pulp terputihkan (I) = 630 count.

Rendahnya konsentrasi NaOH yang digunakan menyebabkan tidak terjadinya perubahan struktur selulosa I menjadi struktur selulosa II. Menurut Elenga et al (2013) proses kimia seperti alkali dengan kosentrasi 15% menyebabkan terjadinya pergeseran pola difraksi yang ditunjukkan oleh pembentukkan struktur selulosa II. Proses alkali dan bleaching mengakibatkan pembengkakan pada mikrofibril, gangguan daerah kristal, dan pembentukan kristal kisi baru. Pembentukan struktur selulosa II ditandai dengan perubahan grafik yang terjadi yaitu terbentuknya puncak-puncak baru seperti pada Gambar 6. Perubahan terhadap pola difraksi tidak secara signifikan mengalami perubahan struktur selulosa, hal ini mengindikasikan proses hidrolisis hanya terjadi pada bagian permukaan dan daerah amorf, tanpa mempengaruhi struktur kristal selulosa.

12

A B

C

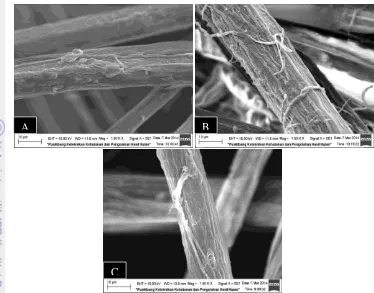

Gambar 7 Morfologi serat bambu Ampel (A), pulp belum terputihkan (B), dan pulp terputihkan (C)

Peningkatan derajat kristalinitas juga dilaporkan oleh Chen et al (2011) setelah perlakuan kimia derajat kristalinitas akan meningkat, hal ini dipengaruhi oleh penataan ulang molekul selulosa yang disebabkan terjadinya hidrolisis terhadap komponen amorf. Menurut Elenga et al (2013) serat dengan perlakuan kimia memiliki ukuran kristal dan indeks kristalinitas yang lebih tinggi dibanding serat tanpa perlakuan, penghapusan komponen amorf seperti hemiselulosa dan lignin berkontribusi terhadap peningkatan indeks kristalinitas.

3.2 Sintesa Nanoselulosa Bagian Pangkal Bebas Kulit Bambu Ampel

Serat selulosa bersifat non polar dengan penyerapan kelembaban yang tinggi atau disebut juga bersifat higroskopis, hal inilah menyebabkan lemahnya ikatan antara polimer dan serat, sehingga berpengaruh terhadap sifat mekanik film nanokomposit yang dihasilkan. Oleh karena itu, perlakuan kimia alkali-bleaching diharapkan dapat mengatasi permasalahan tersebut. Struktur dinding sel serat alami pada umumnya terdiri atas lapisan primer dan tiga lapisan sekunder (S1, S2,

dan S3). Terlihat pada Gambar 7a yang menunjukkan struktur asli bambu Ampel

yang masih terikat secara sempurna.

lainnya yang mulai terpisah dari ikatan hidrogen, ditandai dengan bagian keriput pada dinding sel (Gambar 7b). Menurut Khausik et al (2010) perlakuan alkali pertama menyebabkan pembengkakan pada serat akibat larutan basa kuat sehingga terjadi perubahan struktur, dimensi, dan morfologi. Perubahan yang lebih jelas terlihat setelah proses bleaching, terlihat fibrilasi dan pengikisan dinding sel serat yang lebih jelas dibanding pulp alkali (Gambar 7c). Hidrolisis terhadap komponen amorf memberikan dampak positif dalam peningkatan luas permukaan serat dan juga adhesi antara serat dan matriks (Esmeraldo et al. 2010). Terlihat setelah proses bleaching fibrilasi mengalami peningkatan dibandingkan proses alkali.

Proses mekanis yang dilakukan untuk menghasilkan nanofiber yaitu disc refiner-ultrasonikasi. Penelitian pendahuluan mencoba menggunakan siklus disc refiner 4, 7, 10, 13, dan 16 kali. Proses ini dilakukan setelah hidrolisis komponen amorf secara kimia dengan proses alkali. Hal ini dilakukan untuk mengetahui pengaruh siklus disc refiner terhadap ultrasonikasi. Nanofiber yang dihasilkan setelah proses mekanis yaitu siklus disc refiner 4 kali = 5.1 µm, 7 kali = 1.7 µm, 10 = 1.07 µm, 13 = 775.8 nm, dan 16 = 480 nm. Hal ini mengindikasikan proses disc refiner berpengaruh terhadap proses ultrasonikasi dalam pembentukan nanofiber. Menurut Spence et al (2010) disc refiner merupakan perlakuan mekanis yang dapat digunakan setelah proses kimia, untuk mengurangi konsumsi energi selama pembentukan nanofiber dengan homogenisasi. Hasil selengkapnya tersaji pada Gambar 8.

Selain melakukan proses fibrilasi terhadap dinding eksternal serat juga mengurangi diamater serat yang dihasilkan seperti pada pulp slurry dengan disc refiner 10 kali mengurangi diameter serat dari 15.08 µm menjadi 12.1 µm (Syamani dan Kusumaningrum. 2013). Selain itu, disc refiner juga menyebabkan perubahan terhadap morfologi dan meningkatnya luas permukaan yang disebabkan meningkatnya gugus reaktif setelah proses (Nagakaito et al. 2011).

Proses pembentukan nanofiber dilanjutkan dengan ultrasonikasi, pada dasarnya ultrasonikasi bekerja dengan cara menyalurkan gelombang ultrasonik sehinga menimbulkan efek kavitasi akustik seperti pembentukan, pertumbuhan, dan meledaknya gelembung di dalam cairan (Chen et al. 2011). Menurut Fortunati et al (2013) ultrasonikasi juga dipengaruhi oleh perlakuan kimia yang digunakan selama hidrolisis. Penurunan diameter diakibatkan oleh berkurangnya komponen amorf seperti hemiselulosa dan lignin dan ultrasonikasi juga melemahkan ikatan van der walls mikrofibril (Zhao et al. 2007). Menurut Tang et al (2013) ultrasonikasi secara efektif dapat menghancurkan wilayah amorf selulosa.

14

.

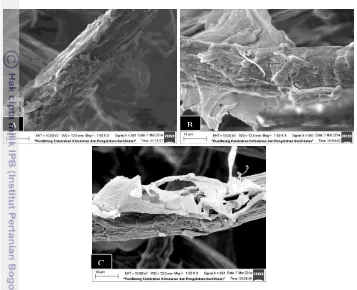

Morfologi serat pulp belum terputihkan terlihat mengalami perubahan terkait dengan siklus disc refiner yang mempengaruhi fibrilasi pada dinding sel yang juga berpengaruh terhadap ukuran serat bambu Ampel setelah proses ultrasonikasi. Meningkatnya siklus disc refiner berpengaruh terhadap fibrilasi dan peningkatan luas permukaan serat, terlihat siklus disc refiner 30 memiliki luas permukaan lebih tinggi dibanding siklus disc refiner 10 dan 20 kali. Diameter serat yang dihasilkan juga semakin kecil sesuai dengan siklus disc refiner yaitu berturut-turut 10 = 683 nm, 20 = 424 nm, dan 30 = 284 nm (Gambar 10). Proses mekanis yang dilakukan juga dipengaruhi oleh perlakuan kimia yang dilakukan, proses pertama dengan alkali akan memudahkan fibrilasi dan juga efisiensi energi selama proses mekanis.

4 7

10 13

16

Gambar 10 Ukuran serat pulp belum terputihkan disc refiner 10 kali (A), 20 kali (B), dan 30 kali (C)

A B

C

A B

C

16

Gambar 11 Morfologi pulp terputihkan disc refiner 10 kali (A), 20 kali (B), dan 30 kali (C)

A B

C

Perlakuan alkali menurut Esmeraldo et al (2010) juga memberikan kontribusi terhadap pengurangan diameter serat selulosa seperti dalam penelitiannya konsentrasi NaOH 5% dan 10% diameter serat berkurang dari 136 µm untuk serat alami kelapa menjadi 109-106 µm setelah perlakuan alkali.

Proses bleaching dilakukan untuk menyempurnakan hidrolisis terhadap komponen amorf yang tersisa setelah proses alkali. Morfologi terhadap fibrilasi dinding sel serat lebih tinggi dibanding pulp belum terputihkan yang tersaji pada gambar 11. Terlihat proses mekanis siklus disc refiner berpengaruh terhadap penetrasi gelombang ultrasonik dalam menghasilkan nanofiber selulosa. Proses ultrasonikasi juga dipengaruhi oleh perlakuan kimia yang digunakan, serat pulp terputihkan memiliki diameter lebih kecil dibanding pulp belum terputihkan. Lebih rendahnya komponen amorf pulp terputihkan mengindikasikan salah satu faktor yang berpengaruh terhadap fibrilasi dinding sel.

A B

C

Gambar 12 Ukuran serat pulp terputihkan disc refiner 10 kali (A), 20 kali (B), dan 30 kali (C)

.

3.3 Sintesa dan Karakterisasi Film Nanokomposit

Analisa FTIR dilakukan untuk mengetahui pengaruh perlakuan kimia terhadap selulosa, hemiselulosa, dan lignin, ketiga komponen itu terdiri atas alkana, ester, aromatik, keton, dan alkohol. Perlakuan alkali menyebabkan terjadinya hidrolisis terhadap komponen amorf selulosa sedangkan bleaching menyempurnakan hidrolisis setelah perlakuan alkali. Hidrolisis kimia terhadap komponen amorf pada dasarnya meningkatkan kristalinitas selulosa. Analisa FTIR terhadap film-film nanokomposit tersaji pada Gambar 13, terlihat perlakuan alkali menyebabkan terjadinya stretching OH film pulp belum terputihkan pada bilangan gelombang 3001-3634 cm-1 sedangkan perlakuan bleaching film pulp terputihkan terjadi pada bilangan gelombang 3016-3603 cm-1. Terdapat perbedaan penyempitan panjang gelombang streching OH, film pulp terputihkan memiliki panjang gelombang yang lebih rendah dibanding film pulp belum terputihkan. Menurut Xunwen et al (2014) perlakuan asam akan menyebabkan streching OH menuju panjang gelombang yang lebih rendah, hal ini mengindikasikan hidrolisis kimia melemahkan ikatan hidrogen selulosa sehingga menfasilitasi gugus hidroksil membentuk ikatan hidrogen yang baru dengan PVA.

18

Gambar 13 FTIRfilm nanokomposit pada pulp belum terputihkan disc refiner 10 kali (A), 20 kali (B), 30 kali (C), pulp terputihkan disc refiner 10 kali (D), 20 kali (E), 30 kali dan PVA (F)

Hal ini tidak terlepas dari sifat dasar serat alami yaitu bersifat higroskopis dan juga disebabkan berkurangnya ikatan hidrogen yang disebabkan terhapusnya gugus hidroksil. Hasil penelitian ini sejalan dengan pernyataan Xunwen et al (2014) PVA terdapat pada bilangan gelombang 856, 917, 1094, 1147, 1363, 1444, 2908 cm-1, setelah penambahan nanofiber menyebabkan pada bilangan gelombang 2908 cm-1 ikatan PVA menjadi lemah, hal ini menyebabkan terbentuknya ikatan hidrogen antara PVA dan nanofiber.

nanokomposit dengan siklus disc refiner 30 kali memiliki permukaan yang lebih halus dengan tingkat kecerahan yang lebih baik, hal ini juga berkaitan dengan ukuran nanofiber yang digunakan, semakin tinggi siklus disc refiner menghasilkan nanofiber dengan ukuran yang lebih kecil setelah diultrasonikasi. Hal ini sesuai dengan pernyataan Spence et al (2010) kekasaran permukaan film dipengaruhi oleh kandungan lignin yang masih tinggi dan juga berhubungan dengan diameter mikrofibril selulosa yang digunakan, sehingga hal ini berpengaruh terhadap kecerahan film yang dihasilkan. Pengujian optik dengan UV-VIS spektrofotometri perlu dilakukan untuk membuktikan pernyataan ini.

Prinsip spektrofotometri adalah menggunakan sumber sinar yaitu cahaya tampak (visible) yang termasuk ke dalam spektrum elektromagnetik yang dapat ditangkap oleh mata manusia dengan panjang gelombang 380-780 nm. Sinar yang

22

Gambar 18 Nilai transmitansi film nanokomposit pulp terputihkan Gambar 16 Nilai transmitansi film nanokomposit pulp belum terputihkan

Gambar 17 Nilai transmitansi film nanokomposit pulp belum terputihkan

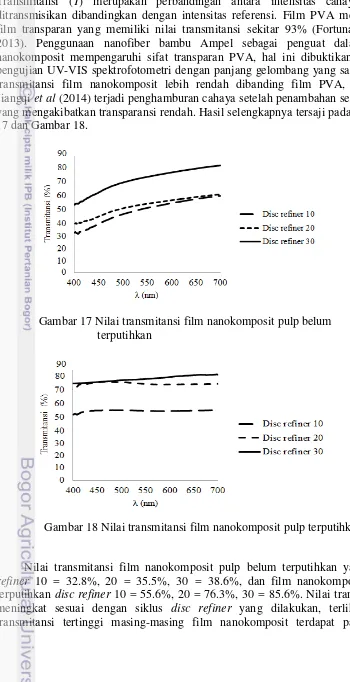

dapat ditangkap mata manusia yaitu ungu (380-450 nm), biru (450-495 nm), hijau (495-570 nm), kuning (570-590 nm), jingga (590-620), merah (620-750 nm). Transmitansi (T) merupakan perbandingan antara intensitas cahaya yang ditransmisikan dibandingkan dengan intensitas referensi. Film PVA merupakan film transparan yang memiliki nilai transmitansi sekitar 93% (Fortunati et al. 2013). Penggunaan nanofiber bambu Ampel sebagai penguat dalam film nanokomposit mempengaruhi sifat transparan PVA, hal ini dibuktikan dengan pengujian UV-VIS spektrofotometri dengan panjang gelombang yang sama, nilai transmitansi film nanokomposit lebih rendah dibanding film PVA, menurut Jiangqi et al (2014) terjadi penghamburan cahaya setelah penambahan serat alami yang mengakibatkan transparansi rendah. Hasil selengkapnya tersaji pada Gambar 17 dan Gambar 18.

Gambar 19 Standar nilai konduktivitas material

refiner 30. Hal ini mungkin dipengaruhi oleh ukuran nanofiber selulosa yang digunakan, dengan ukuran nanofiber yang lebih memungkinkan penyebaran nanofiber terhadap polimer PVA lebih homogen. Menurut Fortunati et al (2013) nilai transmitansi film dipengaruhi oleh faktor distribusi serat terhadap PVA seperti terdapatnya aglomerasi dan proses kimia yang dilakukan.

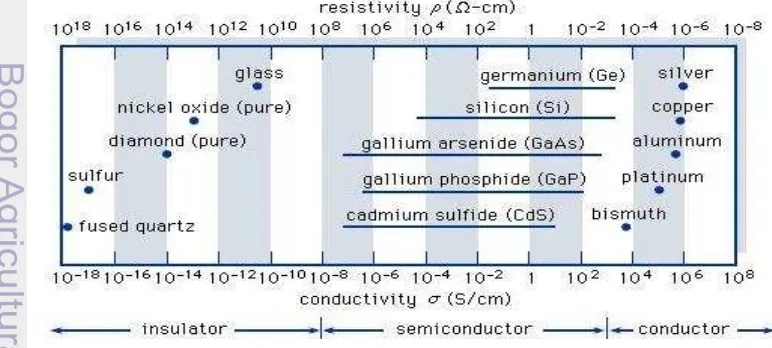

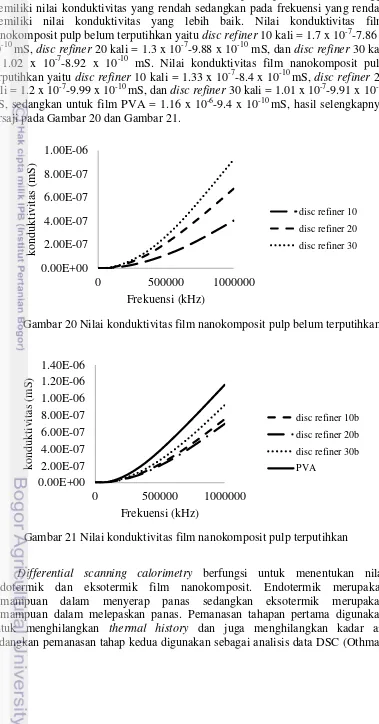

Nilai transmitansi film pulp terputihkan lebih tinggi dibanding film pulp belum terputihkan, hal ini berkaitan dengan proses kimia yang digunakan dalam menghidrolisis komponen amorf, proses bleaching selain meningkatkan hidrolisis juga meningkatkan kecerahan warna serat yang digunakan, karena tingginya kandungan kristalinitas selulosa. Selain itu, komponen amorf juga berkorelasi dengan ketebalan film nanokomposit yang dihasilkan. Film nanokomposit pulp belum terputihkan memiliki komponen amorf lebih tinggi dan juga menghasilkan film nanokomposit yang lebih tebal dibanding film nanokomposit pulp terputihkan. Ketebalan film nanokomposit pulp belum terputihkan sekitar 0.33-0.43 mm sedangkan film nanokomposit pulp terputihkan sekitar 0.26-0.32 mm. Menurut Timuda dan Maddu (2010) nilai transmitansi dipengaruhi oleh ketebalan, semakin tebal lapisan berarti semakin banyak molekul yang terlibat dalam penyerapan energi cahaya yang diberikan, sehingga semakin sedikit fraksi energi yang bisa dilewatkan yang mengakibatkan semakin kecil nilai transmitansinya. Sifat elektrik digunakan untuk mengetahui nilai konduktivitas listrik suatu benda. Konduktivitas listrik merupakan kemampuan suatu bahan untuk menghantarkan arus listrik. Umumnya kemampuan suatu benda dalam menghantarkan arus listrik dibagi atas tiga yaitu konduktor, semikonduktor, dan insulator. Konduktor merupakan penghantar listrik yang baik, disebabkan memiliki elektron terdelokalisir yang bebas bergerak diseluruh strukturnya. Insulator merupakan penghambat aliran listrik disebabkan memiliki elektron-elektron yang terikat kuat dan ion-ion yang tak terdifusi, sehingga dapat mengisolasi bahan bersifat konduktor. Semikonduktor memiliki sifat yang bisa diarahkan menjadi konduktor ataupun menjadi insulator (Vlack. 2001). Standar nilai konduktivitas material terlihat nilai konduktivitas untuk konduktor sekitar 102-108 (S/cm), semikonduktor sekitar 10-2-10-8 (S/cm), dan insulator sekitar 10

-10

24

Gambar 20 Nilai konduktivitas film nanokomposit pulp belum terputihkan

0.00E+00

Gambar 21 Nilai konduktivitas film nanokomposit pulp terputihkan

Nilai konduktivitas listrik film nanokomposit pada frekuensi tinggi memiliki nilai konduktivitas yang rendah sedangkan pada frekuensi yang rendah memiliki nilai konduktivitas yang lebih baik. Nilai konduktivitas film nanokomposit pulp belum terputihkan yaitu discrefiner 10 kali = 1.7 x 10-7-7.86 x 10-10 mS, disc refiner 20 kali = 1.3 x 10-7-9.88 x 10-10 mS, dan disc refiner 30 kali = 1.02 x 10-7-8.92 x 10-10 mS. Nilai konduktivitas film nanokomposit pulp terputihkan yaitu disc refiner 10 kali = 1.33 x 10-7-8.4 x 10-10 mS, disc refiner 20 kali = 1.2 x 10-7-9.99 x 10-10 mS, dan disc refiner 30 kali = 1.01 x 10-7-9.91 x 10-10 mS, sedangkan untuk film PVA = 1.16 x 10-6-9.4 x 10-10 mS, hasil selengkapnya tersaji pada Gambar 20 dan Gambar 21.

26

Nilai suhu leleh (endotermik) dan suhu pendinginan (eksotermik) film nanokomposit yang dihasilkan lebih rendah dibanding film PVA, hal ini sejalan dengan penelitian Xunwen et al (2014) penambahan microsrytaline cellulose 5% ke dalam polimer PVA meyebabkan interaksi yang kuat antara serat alami dan polimer sehingga merusak susunan rantai molekul, akibat dispersi dan adhesi ikatan keduanya sehingga menghambat penyusunan ulang dan kristalisasi rantai polimer secara reguler.

Proses pendinginan dilakukan untuk mengetahui kristalisasi film nanokomposit setelah melalui proses pemanasan, suhu kristalisasi film nanokomposit pulp belum terputihkan yaitu 189.75 °C (Gambar 22) dan pulp terputihkan yaitu 199.42 °C (Gambar 23). Hasil ini lebih tinggi dibanding kristalisasi PVA yaitu 181.23 °C (Othman. 2011). Hal ini menggambarkan rantai polimer film terputihkan lebih fleksibel dibanding film pulp belum terputihkan, hal ini ditandai dengan suhu leleh dan kristalisasi yang lebih tinggi, selain itu dipengaruhi oleh kemampuan nukleasi dari nanofiber, degradasi sampel dan interaksi fisik antara nanofiber dan PVA. Meningkatnya suhu termal pulp terputihkan disebabkan oleh komponen amorf yang lebih rendah sehingga kristalinitas selulosa meningkat, hal ini berkaitan dengan semakin tinggi kristalinitas maka akan meningkatkan ikatan hidrogen antara rantai selulosa sehingga cendrung memiliki struktur yang stabil dan memiliki nilai entalpi yang tinggi (Deepa et al. 2011).

Densitas film nanokomposit perlu diketahui sebagai data awal untuk pengujian sifat mekanis yang tersaji pada Tabel 2. Nilai densitas PVA sebesar

Film nanokomposit dengan ukuran nanofiber akan menghasilkan densitas yang lebih kecil dibandingkan film PVA dengan ukuran mikrofiber. Densitas berbanding lurus dengan massa dan berbanding terbalik dengan volume, sehingga semakin besar volume akan menghasilkan densitas yang lebih kecil. Nanomaterial memiliki kelebihan surfacearea yang lebih tinggi dan akan menghasilkan volume material yang tinggi dibandingkan dengan mikromaterial, sehingga film dengan penguat nanofiber bambu Ampel memiliki densitas yang lebih kecil dan kerapatan antar molekul yang lebih tinggi dibandingkan dengan film PVA.

28

Gambar 26 Mulur film nanokomposit pulp belum terputihkan disc refiner 10 kali (A), 20 kali (B), 30 kali (C), dan pulp terputihkan disc refiner 10 kali (D),20 kali (E) , 30 kali (F), dan PVA (G)

0

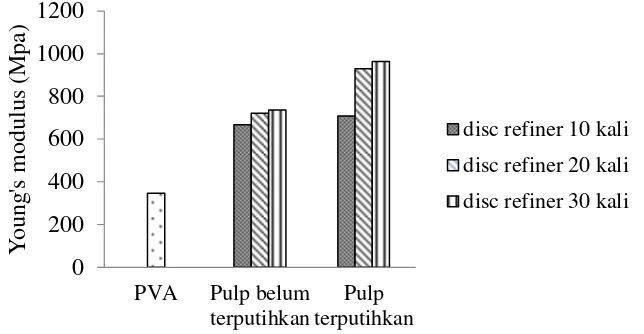

Pengujian young’s modulus dan tensile strength menghasilkan nilai uji yang bertimbal balik dengan pengujian elongation at break. Penambahan nanofiber 1% meningkatkan nilai uji dari film nanokomposit, hasil selengkapnya tersaji pada Gambar 27 dan Gambar 28. Nilai pengujian young’s modulus PVA 345.94±148 tinggi dibanding film PVA. Perlakuan siklus disc refiner berpengaruh terhadap young’s modulus dan tensile strength film nanokomposit, semakin lama siklus disc refiner yang dilakukan menghasilkan serat yang terfibrilasi dengan baik setelah ultrasonikasi. Menurut Subyakto et al (2009) fibrilasi dengan disc refiner lebih efektif, semakin banyak siklus disc refiner akan menghasilkan serat pulp

Gambar 28 Pengujian tensile strength film nanokomposit 0

30

yang semakin halus, hal ini dibuktikan dengan uji freeness serat menjadi banyak terurai setelah disc refiner. Selain itu disc refiner meningkatkan interaksi antara nanofiber dengan PVA melalui ikatan hidrogen.

Menurut Li et al (2007) perlakuan alkali akan meningkatkan interlock serat, hal ini disebabkan reaktifnya gugus hidrolis permukaan serat, yang berguna untuk meningkatkan kualitas produk komposit dihasilkan. Nilai pengujian film pulp belum terputihkan lebih rendah dibanding pulp terputihkan, hal ini mungkin dipengaruhi oleh kandungan lignin setelah perlakuan. Menurut Spence et al (2010) young’s modulus dan tensile strength akan menurun akibat tingginya kandungan lignin. Meningkatnya nilai film nanokomposit setelah ditambahkan nanofiber, hal ini sejalan dengan pernyataan Xunwen et al (2014) penambahan 5% microcrystalinecellulose dapat meningkatkan kekuatan film komposit, hal ini disebabkan adanya interaksi dan dispersi antara MCC dengan PVA melalui ikatan hidrogen.

Menurut Abraham et al. (2011) perlakuan alkali selain menghilangkan komponen non selulosa juga meningkatkan ikatan antara serat dan matriks. Meningkatnya nilai tensile strength dipengaruhi oleh ukuran serat selulosa yang dihasilkan, semakin kecil ukuran serat maka luas permukaannya juga meningkat sehingga tensile strength dihasilkan juga meningkat. Menurut Nakagaito et al (2011) luas permukaan nanofiber selulosa meningkatkan nilai kerapatan, yang menghasilkan distribusi luas dan volume yang merata sehingga meningkatkan efek kekuatan. Ukuran serat yang lebih kecil terdispersi ke PVA dengan baik, hal ini karena ikatan yang terjadi secara homogen. Nilai film pulp belum terputihkan disc refiner 10 kali lebih rendah, disebabkan masih terdapat serat dalam ukuran mikro sehingga melemahkan ikatan antara nanofiber dengan PVA. Hal ini sesuai dengan pernyataan Lavoine et al (2012) kandungan lignin berpengaruh terhadap diameter serat selulosa setelah perlakuan. Menurut Frone et al (2011) ukuran serat mempengaruhi PVA komposit, semakin kecil ukuran serat maka semakin tinggi interface area dan probabilitas ikatan hidrogen.

4 SIMPULAN DAN SARAN

Simpulan

Bagian pangkal bebas kulit memiliki kandungan selulosa yang lebih tinggi dibanding bagian ujung bebas kulit, bagian kulit pangkal, dan bagian kulit ujung yang ditandai dengan memiliki intensitas selulosa sekitar 390 count. Proses hidrolisis untuk memisahkan selulosa dilakukan dengan alkali dan bleaching, tingkat hidrolisis komponen amorf paling tinggi terdapat pada pulp terputihkan yaitu derajat kristalinitas selulosa sekitar 64.34%. Pulp terputihkan dengan siklus disc refiner 30 kali dan ultrasonikasi selama 2 jam menghasilkan ukuran optimal nanofiber yaitu 161 nm. Film nanokomposit dengan penguat pulp terputihkan 1% memiliki kualitas yang lebih baik dibanding film nanokomposit pulp belum terputihkan dan film PVA berdasarkan sifat optik, termal, densitas, dan mekanis.

Saran

Meningkatkan konsentrasi NaOH yang digunakan yaitu diatas 2.5% untuk melihat perbedaan kristalinitas selulosa yang terbentuk dan juga efisiensi terhadap terhadap proses mekanik. Konsentrasi nanofiber perlu ditingkatkan dalam film nanokomposit, untuk mengetahui pengaruh konsentrasi terhadap kualitas film nanokomposityang dihasilkan.

DAFTAR PUSTAKA

Abraham E, Deepa B, Pothan LA, Jacob M, Thomas S, Cvelbar U, Anandjiwala R. 2011. Extraction of Nanocellulose Fibrils from Lignocellulosic Fibres: a Novel Approach. Journal Carbohydrate Polymers. 86:1468-1475.

Astuti, P. 2012. Keragaman Kadar Lignin pada Empat Jenis Bambu (skripsi). Bogor [ID]. Institut Pertanian Bogor. Bogor.

ASTM D882. 2002. Standard Test Methods for Tensile Properties of Thin Plastics Sheeting. American National Standard.

Chen W, Yu H, Liu Y. 2011. Preparation of Milimeter Long Cellulose I Nanofibers with Diameters of 30-80 nm from Bamboo Fibers. Journal Carbohydrate Polymers. 86:453-461.

Deepa B, Abraham E, Cherian BM, Bismarck A, Blaker JJ, Pothan LA, Leao AL, Souza SF, Kottaisamy M. 2011. Structure, Morphology, and Thermal Characteristicsof Banana Nanofibers Obtained by Steam Explosion. Journal Bioresource Technology. 102:1988-1997.

32

Elenga RG, Djemia P, Tingaud D, Chauveau T, Manioungui JG, Dirras G. 2013. Effect of Alkali Treatment on the Microstructure Composition and Properties of the Raffia Textillis Fiber. Journal Bioresources. 8(2):2934-2949.

Eronen P, Osterberg M, Heikkinen S, Tenkanen M, Laine J. 2011. Interactions of

Structurally Different Hemicelluloces with Nanofibrillar Cellulose. Journal Carbohydrate Polymers. 86:1281-1290.

Esmeraldo MA, Barreto ACH, Freitas JEB, Fechine PBA, Sombra ASB, Corradini E, Mele G, Maffezzoli A, Mazzetto SE. 2010. Dwarf- Green Coconut Fibers: Aversatile Natural Renewable Raw Bioresources Treatment, Morphology, and Physicochemical Properties. Journal Bioresources. 5(4):2478-2501.

Fortunati E, Rinaldi S, Peltzer M, Bloise N, Visai L, Armentano I, Jimenez A, Latterini L, Kenny JM. 2014. Nano-biocomposite Films with Modified Cellulose Nanocrystals and Synthesized Silver Nanoparticles. Journal Carbohydrate Polymers. 101:1122-1133.

Frone AN, Panaitescu DM, Donescu D, Spataru CI, Radovici C, Trusca R, Somoghi. 2011. Preparation and Characterization of pva Composites with Cellulose Nanofibers Obtained by Ultrasonication. Journal Bioresources. 6(1):487-512.

Jia YT, Gong J, Gu XH, Kim HY, Dong J, Shen XY. 2007. Fabrication and Characterization of poly (vinyl alcohol)/Chitosan Blend Nanofibers Produced by Electrospinning method. Journal Carbohydrate Polymers. 67:403-409

Lestari, B. 2004. Hubungan Sifat Anatomis terhadap Sifat Fisis dan Mekanis Bambu Betung (Dendrocalamus asper Backer) (skripsi). Bogor [ID]. Institut Pertanian Bogor.

Johar N, Ahmad I, Dufresne A. 2012. Extraction Preparation and Characterization of Cellulose Fibres and Nanocrystals from Rice Husk. Journal Industrial Crops and Products. 37:93-99.

Khausik A, Singh M, Verma G. 2010. Green Nanocomposites Based on Thermoplastic Starch and Steam Exploded Cellulose Nanofibrils from Wheat Straw. Journal Carbohydrate Polymers. 82:337-345.

Khristova P, Tomkinson J, Jones GL. 2003. Multistage Peroxide Bleaching of French Hemp. Journal Industrial Crops Products. 18:101-110

Lavoine N, Desloges I, Dufresne A, Bras J. 2012. Microfibrillated Cellulose its Barrier Properties and Applications in Cellulosic Materials: A review. Journal Carbohydrate Polymers. 90:735-764.

Liu D, Chen X, Yue Y, Chen M, Wu Q. 2011. Structure and Rheology of Nanocrystalline Cellulose. Journal Carbohydrate Polymers. 84: 316-322. Li X, Tabil LG, Panigrahi S. 2007. Chemical Treatments of Natural Fiber for Use in Natural Fiber-Reinforced Composites: A review. Journal Polym Environ. 15:25-33.

Nakagaito AN, Takagi H, Pandey JK. 2011. The Processing and Mechanical Performance of Cellulose Nanofiber Based Composites. International Journal of Ocean System Engineering. 1(4):180-184.

Othman N, Azahari NA, Ismail H. 2011. The Termal Properties of Polyvinyl Alcohol (PVOH)/Corn Starch Blend Film. Journal Malaysian Polymer . 6:147-154.

Rescignano N, Fortunati E, Montesano S, Emiliani C, Kenny JM, Martino S, Armentano I. 2014. PVA Bio-Nanocomposites: A New Take Off Using Cellulose Nanocrystals and PLGA Nanoparticles. Journal Carbohydrate Polymers. 99:47-58.

Sudarnadi H. 1996. Tumbuhan Monokotil. Penebar Swadaya. Jakarta.

Subyakto, Hermiati E, Yanto DHY, Fitria, Budiman I, Ismadi, Masruchin N, Subiyanto B. 2009. Proses Pembuatan Serat Selulosa Berukuran Nano Dari sisal (Agave sisalana) dan Bambu Betung (Dendrocalamus asper). UPT Balai Litbang Biomaterial LIPI.

Sjostrom, E. 1995. Terjemahan. Kimia Kayu, Dasar-Dasar dan Penggunaan. Edisi kedua: Gadjah Mada University Press: Yogyakarta.

Sghaier AOB, Chaabouni Y, Msahli S, Sakli F. 2012. Morphological and Crystalline Characterization of NaOH and NaOCL Treated Agave Americana L. Fiber. Journal Industrial Crops and Products. 36: 257-266.

Spence KL, Venditti RA, Habibi Y, Rojas OJ, Pawlak JJ. 2010. The Effect of Chemical Composition on Microfibrillar Cellulose Films from Wood Pulp: Mechanical Processing and Physical Properties. Journal Bioresource Technology. 101:5961-5968.

Syamani FA, Kusumaningrum WB. Karakteristik Film Komposit PVA Pulp Putih Akasia Terfibrilasi (Characteristics of the Composite Film of PVA Fibrillated Acacia Bleached Pulp). UPT Balai Litbang Biomaterial LIPI. [TAPPI] The Technical Association of the Pulp and Paper Industry. 1996. TAPPI

Test Methods. Atlanta: TAPPI Press.

Timuda GE, Maddu A. 2010. Pengaruh Ketebalan terhadap Sifat Optik Lapisan Semikonduktor Cu2O yang Dideposisikan dengan Metode Chemical Bath Deposition (CBD). Journal Ilmu Pengetahuan dan Teknologi.

Torres FG, Cubillas ML. 2005. Study of the Interfacial Properties of Natural fibre Reinforced Polyethylene. Journal Polymer Testing. 24:694-698.

Vlack. 2001. Elemen-elemn Ilmu dan Rekayasa Material. Erlangga Press.

Xunwen S, Canhui L, Yong L, Wei Z, Xinxing Z. 2014. Melt Processed Poly(vinyl alcohol) Composites Filled with Microcrystalline Cellulose from Waste Cotton Fabrics. Journal Carbohydrate Polymers. 101:642-649.

Zuluaga R, Putaux JL, Cruz J, Velez J, Mondragon, Ganan P. 2009. Cellulose Microfibrils from Banana Rachis: Effect of Alkaline Treatments on Structural and Morphological Features. Journal Carbohydrate Polymers. 76:51-59.

34

Zhang W, Yang X, Li C, Liang M, Lu C, Deng Y. 2011. Mechanochemical Aktivation of Cellulose and its Thermoplastic Polyvinyl Alcohol Ecocomposites with Enhanced Physicochemical Properties. Journal Carbohydrate Polymers. 83:257-263.

Zhao HP, Feng XQ. 2007. Ultrasonic Technique for Extracting Nanofibers from Nature Materials. Journal Applied Physics Letters. 90:073112.

36

Standar deviasi 25.07863898 0.726516495 91.77129035

20 230.94 9.99768 701.34

215.22 10.3694 821.43

251.44 9.58035 639.28

standar deviasi 18.16249249 0.394744641 92.60280251

30 238.73 11.5829 725.22

294.7 11.7777 677.86

196.68 12.1085 803.2

standar deviasi 49.1744578 0.26571634 63.29029099

10B 230.942 10.9866 682.53

262.102 9.6235 640.11

181.58 11.7288 799.59

40.60243246 1.067800741 82.59980872

20B 276.696 11.8124 875.92

289.659 11.7486 902.49

297.83 13.3267 1011

standar deviasi 10.65716165 0.893268767 71.56231713

30B 314.446 15.9522 1010.74

275.978 14.2883 1000.2

299.024 13.9051 877.72

standar deviasi 19.35950767 1.088272627 73.94453146

PVA 373.846 19.6895 274.91

353.204 13.2906 572.6

334.584 14.3179 414.97

RIWAYAT HIDUP

Penulis, dilahirkan di Bukittinggi, Sumatera Barat pada tanggal 15 Maret 1988. Sebagai anak ke 2 dari pasangan Afrizal dan Yelma. Pendidikan sarjana ditempuh di Pogram Studi Teknologi Hasil Hutan, Fakultas Pertanian Universitas Sumatera Utara, Medan, pada tahun 2006 dan lulus pada tahun 2011. Kesempatan untuk melanjutkan ke program Magister Pascasarjana IPB tahun 2011, program studi Ilmu dan Teknologi Hasil Hutan. Penulis mendapat beasiswa tesis dari Lembaga Pengelola Dana Pendidikan (LPDP) Kementerian Keuangan.

Bagian dari tesis ini juga telah dipresentasikan sebagai makalah pada Seminar Nanomaterial “Nano Carbon : Material untuk Masa Depan” di Departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Pertanian Bogor pada tanggal 28 oktober 2013.

Artikel dengan judul Optimasi Teknologi Produksi Nanofiber Selulosa Bambu Ampel (Bambusa vulgaris) dalam Jurnal Biofisika Vol. 9 No. 1, Maret 2013.