Pembuatan Karbon Aktif Berbahan Baku Ampas Tebu dengan Aktivasi Termal

Menggunakan Karbon Dioksida (CO2) dengan Variasi Laju Alir dan

Temperatur Aktivasi

Mahfuzhoh Karimah

1, dan Mahmud Sudibandriyo

2 Program Studi Teknik Kimia, Departemen Teknik Kimia, Fakultas Teknik,Universitas Indonesia, Depok 16424, Indonesia E-mail: rimarahmawan@gmail.com; msudib@che.ui.ac.id

ABSTRAK

Pemilihan jenis adsorben merupakan hal penting dalam proses adsorpsi. Adsorben yang paling sering digunakan adalah karbon aktif karena memiliki luas permukaan yang besar sehingga daya adsorpsinya lebih besar dari pada adsorben lainnya. Pada penelitian pembuatan karbon aktif dari ampas tebu ini dilakukan dengan metode aktivasi menggunakan gas CO2. Dengan laju alir gas CO2 300 ml/menit, 400 ml/menit, dan 500 ml/menit. Aktivasi dilakukan pada temperatur

700 °C, 800 °C,dan 900 °C selama 2 jam. Ampas tebu dipilih karena mengandung karbon yang cukup. Selain itu, ketersediaan ampas tebu melimpah di Indonesia dan sebagai representatif dari sumber daya alam yang terbarukan. Karbon aktif yang diperoleh dikarakterisasi luas permukaannya. Proses dengan aktivasi CO2 ini diharapkan dapat

diperoleh karbon aktif dengan luas permukaan yang cukup tinggi sehingga akan membantu dalam proses adsorpsi. Hasil yang diperoleh menunjukkan bahwa semakin tinggi waktu aktivasi dan laju alir CO2, maka luas permukaan yang

direpresentasikan dengan bilangan iod semakin meningkat. Luas permukaan karbon aktif tertinggi yang direpresentasikan dengan bilangan iod sebesar 730 mg/g diperoleh dengan aktivasi pada laju alir CO2 sebesar 500

mL/menit dan temperatur aktivasi 900°C.

ABSTRACT

Selection type of adsorbent is important in the adsorption process. The most commonly used adsorbent is activated carbon because it has a large surface area so that the adsorption energy is greater than the other adsorbents. To study the manufacture of activated carbon from bagasse was carried out by the method of activation using carbon dioxide gas. With CO2 flow rate 300 mL/min, 400 mL/min, and 500 mL/min. Activation is done at a temperature of 700 °C, 800 °C,

and 900 °C. Bagasse chosen because they contain enough carbon. Moreover, the availability of bagasse abundant in Indonesia and as a representative of a renewable natural resource. Activated carbon were then characterized its surface area. With carbon dioxide activation process is expected to obtain activated carbon with high surface area that will help in the process of adsorption. The results showed that the higher the activation time and the flow rate of CO2, the surface

area represented by the iodine number is increasing. The surface area of activated carbon is represented by the highest iodine number of 730 mg / g obtained by activation of the CO2 flow rate of 500 mL / min and a temperature of 900 ° C.

Kata kunci: Adsorption, sugarcane bagasse, activated carbon, surface area

1. Pendahuluan

Pada berbagai industri yang berkembang di Indonesia, sering muncul masalah yang berkaitan dengan pemurnian gas, seperti gas beracun, bau busuk dan asap

pada industri gas dan pengolahan LNG, bau pada industri obat dan makanan, warna dan rasa yang tidak enak pada industri minuman, serta adanya polutan pada industri pengolahan air. Salah satu metode yang dapat digunakan untuk mengatasi permasalahan industri diatas adalah dengan proses pemisahan atau adsorpsi. Hal

yang paling penting di dalam proses adsorpsi adalah pemilihan jenis adsorben yang baik. Salah satu adsorben yang paling potensial adalah karbon aktif. Karbon aktif merupakan merupakan suatu padatan berpori yang mengandung 85-95% karbon, dihasilkan dari bahan-bahan yang mengandung karbon dengan pemanasan pada temperatur tinggi [1]. Selain dapat dipakai untuk mengatasi permasalahan industri, karbon aktif dapat juga digunakan sebagai penyimpanan gas (gas adsorptive storage). Untuk aplikasi proses pemisahan maka distribusi pori adsorben menjadi sesuatu yang penting, sedangkan untuk pemakaiannya sebagai storage, seperti untuk storage gas hidrogen dan metana, luas permukaan adsorben menjadi lebih utama [2]. Selama ini pengembangan pembuatan karbon aktif sudah dilakukan dengan menggunakan menggunakan batubara (bituminus coal) dan material organik dengan kandungan karbon yang tinggi seperti tempurung kelapa, serat kayu, dan limbah agrikultur seperti bambu. Salah satu material yang juga dapat digunakan adalah ampas tebu. Ampas tebu dikenal oleh masyarakat memiliki sifat-sifat yang baik untuk dimanfaatkan, antara lain batangnya kuat, ulet, lurus, rata, keras, mudah dibelah, mudah dibentuk serta ringan sehingga mudah diangkut. Tanaman tebu (Saccharum officinarum) dikategorikan sebagai tanaman berserat yang memiliki kandungan polisakarida yang cukup tinggi dan kandungan lignin yang relatif rendah sehingga pemanfaatan terbesarnya adalah untuk industri gula.Tebu-tebu dari perkebunan diolah menjadi gula di pabrik-pabrik gula. Selama proses produksi, gula yang termanfaatkan hanyalah 5%, ampas tebu yang dihasilkan sebesar 90% dari setiap tebu yang diproses, sedangkan sisanya berupa tetes tebu (molase) dan air. Ampas tebu, sebagai limbah pabrik gula, adalah suatu bahan yang mengandung karbon cukup tinggi. Selama ini pemanfaatan ampas tebu hanya terbatas untuk pakan ternak, bahan baku pembuatan pupuk, pulp, particle board, dan untuk bahan bakar boiler di pabrik gula. Pemanfaatan limbah pabrik gula selama ini bernilai ekonomi yang cukup rendah. Maka dari itu perlu pengembangan teknologi untuk pemanfaatan limbah ini. Kandungan karbon yang tinggi dalam ampas tebu menjadi dasar untuk memanfaatkannya sebagai karbon aktif [3]. Diperkirakan kandungan polisakarida pada tebu mencapai 70% terdiri atas 50% - 55% selulosa dan 15% - 20% hemiselulosa. Kandungan lignin diperkirakan hanya sekitar 20% - 23%, selain itu adalah senyawa lain yang sering disebut dengan senyawa abu [4].

Saat ini sudah dilakukan penelitian pembuatan karbon aktif berbahan baku material lignoselulosa seperti limbah pinus dengan menggunakan activating agent KOH dan menghasilkan luas permukaan yang besar yaitu 1908 m2/gram [5]. Penelitian pembuatan karbon

aktif juga telah dilakukan dengan bahan baku ampas

tebu dengan menggunakan metode aktivasi kimia menggunakan ZnCl2 dan menghasilkan luas permukaan

yang cukup besar yaitu 864 m2/gram [6]. Selain itu, penelitian pembuatan karbon aktif juga telah dilakukan dengan menggunakan activating agent KOH dengan bahan baku ampas tebu dan menghasilkan karbon aktif dengan luas permukaan yang besar yaitu 1135 m2/gram [7]. Dari penelitian terdahulu tersebut, maka pada penelitian ini akan dilakukan pembuatan karbon aktif dengan bahan baku yang mengandung lignoselulosa berupa ampas tebu namun menggunakan metode berbeda, dengan aktivasi yang melibatkan adanya gas pengoksidasi yaitu gas CO2. Berhubung dengan sifat

bahan yang berbeda dari penelitian sebelumnya, maka dalam penelitian ini hal tersebut dijadikan variabel. Pembuatan karbon aktif dengan bahan baku berupa ampas tebu menggunakan metode aktivasi dengan gas CO2 ini diharapkan dapat menghasilkan luas permukaan

karbon aktif yang tinggi.

2. Metode Penelitian

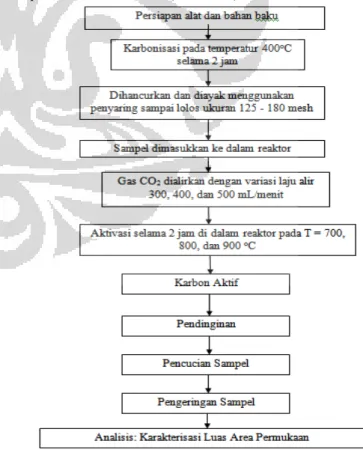

Penelitian dilakukan dengan menggunakan reaktor aktivasi di Laboratorium Teknologi Energi Berkelanjutan, Departemen Teknik Kimia, Fakultas Teknik Universitas Indonesia.Tahapan-tahapan yang dilakukan secara rinci dapat dilihat pada diagram alir penelitian keseluruhan (Gambar 1).

2.1 Persiapan Bahan Baku dan Karbonisasi

Bahan baku yang digunakan adalah ampas tebu dari pabrik gula di JawaTimur, dalam kondisi sudah kering yang hanya memiliki kadar air ± 5% sehingga dapat langsung dilakukan proses karbonisasi tanpa dilakukan proses pengeringan. Proses karbonisasi ampas tebu pada penelitian ini dilakukan peningkatan temperatur secara bertahap sehingga mencapai temperatur 400°C. Pemilihan temperatur karbonisasi ini didasarkan atas komponen yang terdapat pada ampas tebu. Kandungan utama pada ampas tebu adalah selulosa, hemiselulosa, dan lignin, dimana terjadi penghilangan kadar air yang masih terdapat di ampas tebu pada temperatur 120-150°C, kemudian terjadi karbonisasi hemiselulosa pada temperatur 200-250°C, selanjutnya pada temperatur 280-320°C terjadi karbonisasi selulosa, dan pada temperatur 400°C terjadi karbonisasi lignin [8].

2.2 Proses Aktivasi

Setelah proses karbonisasi selesai dilakukan, maka proses selanjutnya ialah proses aktivasi. Pada proses aktivasi, serbuk karbon dimasukkan dalam reaktor dan dialirkan gas CO2, dengan pengontrolan laju alir CO2

sebesar 300, 400, dan 500 mL/menit. Kemudian dipanaskan sehingga mencapai temperatur proses 700, 800, dan 900 oC. Setelah proses aktivasi selesai, maka

akan dihasilkan produk berupa karbon aktif. Karbon aktif ini perlu diberi treatment lagi agar karbon aktif yang didapatkan benar-benar murni.

2.3 Pendinginan

Setelah proses aktivasi dengan reaktor, maka akan didapat sampel karbon aktif yang harus didinginkan terlebih dahulu sampai temperatur pemanas di bawah 100oC dengan tetap mengalirkan CO2. Sampel tersebut

masih terdapat di dalam reaktor dengan pemanas dalam keadaan mati.

2.4 Pencucian dan Pengeringan

Setelah pendinginan sampel dilakukan, sampel karbon aktif tersebut kemudian dicuci dengan HCl dan air distilasi dan dikeringkan dalam oven pada suhu 120°C selama 2 jam kemudian disimpan di dalam desikator untuk menjaga karbon aktif tetap kering.

2.5 Analisa bilangan iod

Karakterisasi luas permukaan karbon aktif yang dihasilkan pada penelitian ini dilakukan dengan metode analisis bilangan iod yang direpresentasikan dari jumlah kandungan iod yang diserap oleh karbon aktif. Adapun langkah kerja pada metode analisis ini adalah sebagai berikut.

A. Tahap Pembuatan Larutan Iod 0,1 N

1. Melarutkan 25 gram KI dengan 30 mLaquadest ke dalam labu ukur 1000 mL.

2. Menambahkan 13 gram I2 ke dalam larutan tadi

dan mengocok sampai larut.

3. Menambahkan aquadest ke dalam labu ukur sehingga volume larutan menjadi 1000 mL. 4. Menyimpan larutan tersebut di tempat sejuk dan

gelap.

B. Tahap Pembuatan Larutan Natrium Tio Sulfat 0,1 N (Na2S2O3)

1. Melarutkan 26 gram Natrium Tio-Sulfat dengan 0,2 gram Na2CO3 dengan 1000 mL aquadest ke

dalam labu ukur.

2. Menambahkan 10 mL isoamil alkohol dan mengocok larutan sampai larut merata.

3. Menutup labu ukur dan menyimpannya selama 2 hari.

C. Tahap Pembuatan Larutan Kanji 1%

1. Melarutkan 1 gram kanji dengan 10 mL aquadest ke dalam beaker glass.

2. Menambahkan 90 mL air panas, mengaduk, dan mendidihkan larutan tersebut dengan menggunakan hot plate.

D. Tahap Analisis

1. Mengoven karbon aktif pada temperatur 120°C selama 1 jam.

2. Mendinginkan karbon dalam desikator.

3. Menimbang karbon sebanyak 0,5 gram dan memasukkan dalam labu erlenmeyer yang telah dilapisi aluminium foil dan tertutup.

4. Menambahkan 50 mL larutan iod 0,1 N.

5. Mengaduk erlenmeyer selama 15 menit pada suhu kamar.

6. Memindahkan larutan ke dalam tabung sentrifugal.

7. Memutar tabung sentrifugal dengan menggunakan sentrifuge selama ±30 menit sampai sampel turun dan memipet 10 mL cairan tersebut.

8. Menitrasi dengan larutan natrium tio-sulfat 0,1 N hingga warna kuning dari larutan samar, kemudian menambahkan larutan kanji 1% sebagai indikator.

9. Menitrasi kembali dengan teratur sampai mendapatkan titik akhir bila warna biru larutan telah hilang dan larutan berubah warna menjadi bening.

Setelah semua data luas permukaan karbon aktif yang direpresentasikan dengan bilangan iod dari semua variasi laju alir CO2 dan temperatur aktivasi didapatkan,

maka selanjutnya dibuat grafik hubungan antara peningkatan laju alir CO2 dan temperatur aktivasi

terhadap luas permukaan karbon aktif yang direpresentasikan dengan bilangan iod. Hal ini dilakukan untuk mengetahui temperatur aktivasi dan laju alir CO2 yang terbaik terhadap pembentukan luas

3. Hasil dan Pembahasan

3.1 KarbonisasiSetelah proses karbonisasi selesai dilakukan, terdapat perhitungan massa dari ampas tebu sebelum dan sesudah dikarbonisasi. Selisih dari ampas tebu sebelum dan sesudah dikarbonisasi ditimbang untuk mendapatkan yield karbon dalam ampas tebu. Dari proses karbonisasi , didapatkan hasil rata-rata karbon pada arang ampas tebu yang terbentuk yaitu sebesar 78.1% dari massa total karbon yang terdapat dalam ampas tebu yang digunakan pada proses karbonisasi. Hasil ini dikatakan cukup baik untuk proses karbonisasi karena dapat dikatakan bahwa hampir seluruh senyawa yang mudah menguap dalam ampas tebu telah hilang.

3.2 Aktivasi

Pada penelitian ini aktivasi yang dilakukan adalah aktivasi termal menggunakan gas karbon dioksida (CO2). Arang atau karbon yang didapatkan dari proses

karbonisasi dimasukan ke dalam reaktor sebanyak 15 gram untuk diaktivasi. Kemudian reaktor ditutup rapat untuk menghindari kehadiran oksigen. Hal ini dikarenakan kehadiran oksigen dapat membakar dan merusak struktur pori bahan dasar sehingga akan terjadi hilangnya banyak bahan dasar pada hasil akhir karbon aktif. Oleh karena itu, untuk mencegah reaksi pembakaran dengan oksigen, maka dialirkan gas selama proses aktivasi, yaitu gas karbon dioksida (CO2).

Selama proses aktivasi, terdapas asap tipis yang keluar dari reaktor. Asap yang timbul pada proses aktivasi ini sangat sedikit. Hal tersebut menandakan bahwa sebagian besar senyawa volatil telah hilang pada saat proses karbonisasi. Setelah proses aktivasi selesai dan reaktor sudah tidak terlalu panas, sampel dikeluarkan kemudian ditimbang. Namun, sebelum ditimbang karbon aktif didiamkan beberapa saat terlebih dahulu. Hal ini bertujuan agar diperoleh massa karbon aktif yang konstan dan akurat.

Hasil penimbangan menunjukkan bahwa terjadi perubahan massa sebelum dan sesudah proses aktivasi, dimana terjadi pengurangan massa terhadap sampel karbon aktif sesudah proses aktivasi. Berkurangnya massa karbon aktif ini terjadi karena selama proses aktivasi karbon bereaksi dengan gas CO2 sehingga

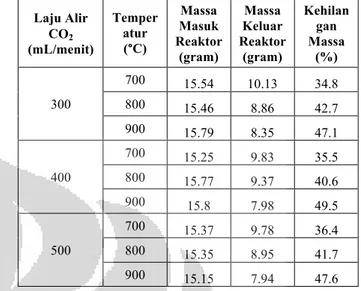

karbon akan terkikis untuk menghasilkan pembentukan pori-pori baru pada permukaannya. Perubahan massa sebelum dan sesudah proses aktivasi, serta persentase kehilangan massa sampel pada setiap variasi ditunjukkan pada Tabel 1.

Tabel 1. Massa Karbon Sebelum dan Sesudah Proses Aktivasi Laju Alir CO2 (mL/menit) Temper atur (°C) Massa Masuk Reaktor (gram) Massa Keluar Reaktor (gram) Kehilan gan Massa (%) 300 700 15.54 10.13 34.8 800 15.46 8.86 42.7 900 15.79 8.35 47.1 400 700 15.25 9.83 35.5 800 15.77 9.37 40.6 900 15.8 7.98 49.5 500 700 15.37 9.78 36.4 800 15.35 8.95 41.7 900 15.15 7.94 47.6

Pada Tabel 1 dapat dilihat bahwa massa yang keluar dari reaktor lebih sedikit dibandingkan dengan jumlah massa bahan baku yang digunakan. Hal ini disebabkan pada saat proses aktivasi terjadi reaksi antara CO2

dengan karbon sehingga setelah keluar dari reaktor ada massa yang hilang. Semakin besar jumlah massa yang hilang, maka semakin banyak reaksi yang terjadi antara CO2 dengan karbon. Jika reaksi yang terjadi semakin

banyak, pori-pori yang terbentuk juga akan semakin banyak. Pori-pori yang terbentuk inilah yang nantinya menentukan luas permukaan dari karbon aktif. Namun, reaksi ini juga diharapkan tidak menghabiskan karbon yang ada karena tujuan dari reaksi ini ialah membentuk pori-pori pada karbon. Jika reaksi yang terjadi terlalu banyak, maka besar kemungkinan struktur pori yang terbentuk menjadi rusak. Hal tersebut dapat menghasilkan luas permukaan yang rendah pada karbon aktif. Pada proses aktivasi ini terjadi reaksi antara karbon dengan gas karbon dioksida melalui reaksi yang bersifat endotermis. Reaksi yang terjadi adalah sebagai berikut :

C + CO2 → 2CO ( 1 )

Dari persentase kehilangan massa karbon pada proses aktivasi yang ditunjukkan pada Tabel 1, terlihat bahwa persentase kehilangan massa berkisar antara 34.8% – 49.5%. Besarnya persentase kehilangan massa ini merupakan indikasi dari hilangnya senyawa volatile dan kadar air yang masih terdapat pada bahan baku karena menguap selama proses pemanasan, dimana terdapat reaksi antara sisa volatile matter dengan gas CO2 .

Selain itu, persentase kehilangan massa cenderung meningkat seiring dengan kenaikan waktu aktivasi dan laju alir CO2. Hal ini terjadi disebabkan oleh temperatur

aktivasi yang lebih tinggi mengakibatkan reaksi yang terjadi antara karbon dengan CO2 semakin banyak dan

peningkatan laju alir CO2 (penambahan jumlah reaktan)

akan mengakibatkan reaksi berjalan ke arah pembentukan produk sehingga atom karbon menjadi gas CO semakin banyak dan persentase kehilangan semakin besar.

3.3 Pencucian dan Pengeringan

Pada proses pencucian ini karbon aktif dicuci menggunakan HCl 0.1M dan aquades. Tujuannya untuk menghilangkan sisa-sisa gas karbon dioksida yang masih menempel pada permukaan dan pori-pori karbon aktif. Untuk memastikan bahwa sudah tidak ada gas karbon dioksida sisa yang masih menempel pada permukaan dan pori-pori karbon aktif, maka pencucian dilakukan berulang kali kemudian dicek keasamannya menggunakan kertas pH. Karbon aktif yang telah dicuci kemudian dikeringkan. Untuk memastikan bahwa air sudah tidak ada lagi di dalam karbon aktif, maka setelah dikeluarkan dari oven dan ditimbang, karbon aktif dimasukkan kembali ke dalam oven untuk beberapa saat. Kemudian, karbon aktif dikeluarkan dan ditimbang kembali. Jika tidak terjadi perubahan massa, karbon aktif dapat dipastikan telah kering.

Dari hasil penimbangan, diperoleh pengurangan massa sebelum dan sesudah dilakukan pengeringan. Namun, pengurangan massa karbon aktif tidak terlalu signifikan. Perolehan karbon aktif setelah pencucian adalah dengan rentang 92.1%-98.5%. Hal ini dikarenakan pada proses aktivasi, kontak karbon hanya terjadi dengan gas karbon dioksida. Lain halnya apabila aktivasi dengan menggunakan bahan kimia, setelah proses pengeringan terjadi pengurangan massa karbon aktif yang cukup banyak dikarenakan terdapatnya aktivator kimia yang masih menempel di permukaan karbon aktif selama proses aktivasi berlangsung. Data massa karbon aktif setelah pengeringan ditunjukkan pada Tabel 2.

Tabel 2. Hasil Proses Pencucian dan Pengeringan Karbon Aktif Laju Alir CO2 (mL/menit) Temper atur (°C) Massa Sebelum Dicuci (gram) Massa Setelah Dicuci dan Dikeringkan (gram) % Perolehan Karbon Aktif 300 700 10.14 8.91 92.1 800 8.86 8.29 96.3 900 8.35 7.69 95.8 400 700 9.83 9.1 95.2 800 9.37 8.83 96.6 900 7.98 7.75 98.5 500 700 9.78 9.12 95.7 800 8.95 8.36 96.2 900 7.94 7.28 95.6

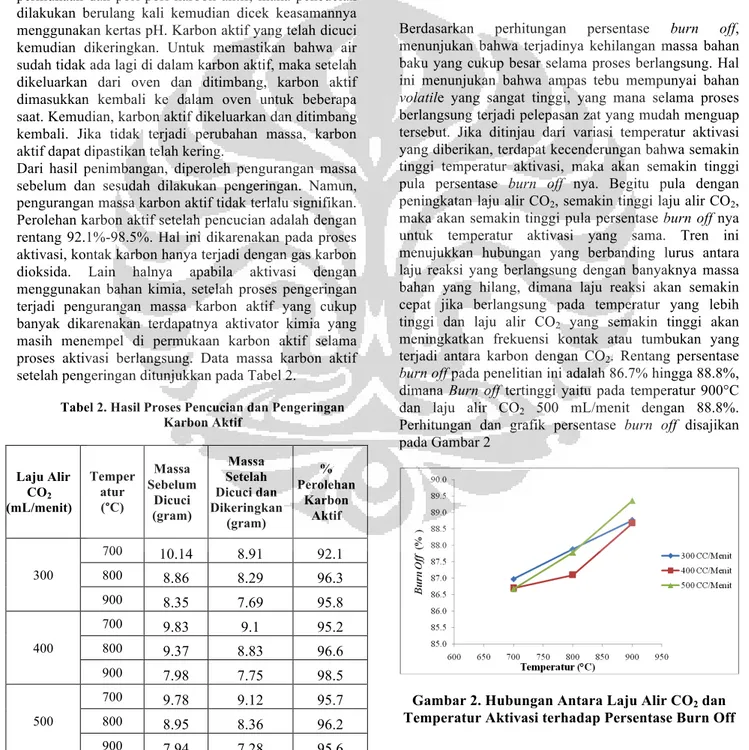

3.4 Persentase Burn Off

Burn off didefinisikan sebagai persentase rasio kehilangan massa bahan baku yang terjadi selama proses berlangsung sampai diperoleh produk akhir. Nilai persentase burn off ini dapat dijadikan sebagai pendekatan secara makro untuk mengkarakterisasi hasil pembuatan karbon aktif, dimana nilai burn off yang tinggi menunjukkan bahwa volume pori akan bertambah. Perhitungan untuk mendapatkan persentasi burn off dapat dilakukan dengan persamaan 1.

Berdasarkan perhitungan persentase burn off, menunjukan bahwa terjadinya kehilangan massa bahan baku yang cukup besar selama proses berlangsung. Hal ini menunjukan bahwa ampas tebu mempunyai bahan volatile yang sangat tinggi, yang mana selama proses berlangsung terjadi pelepasan zat yang mudah menguap tersebut. Jika ditinjau dari variasi temperatur aktivasi yang diberikan, terdapat kecenderungan bahwa semakin tinggi temperatur aktivasi, maka akan semakin tinggi pula persentase burn off nya. Begitu pula dengan peningkatan laju alir CO2, semakin tinggi laju alir CO2,

maka akan semakin tinggi pula persentase burn off nya untuk temperatur aktivasi yang sama. Tren ini menujukkan hubungan yang berbanding lurus antara laju reaksi yang berlangsung dengan banyaknya massa bahan yang hilang, dimana laju reaksi akan semakin cepat jika berlangsung pada temperatur yang lebih tinggi dan laju alir CO2 yang semakin tinggi akan

meningkatkan frekuensi kontak atau tumbukan yang terjadi antara karbon dengan CO2. Rentang persentase

burn off pada penelitian ini adalah 86.7% hingga 88.8%, dimana Burn off tertinggi yaitu pada temperatur 900°C dan laju alir CO2 500 mL/menit dengan 88.8%.

Perhitungan dan grafik persentase burn off disajikan pada Gambar 2

Gambar 2. Hubungan Antara Laju Alir CO2 dan

3.5 Karakterisai Luas Permukaan Karbon Aktif

Luas permukaan karbon aktif merupakan salah satu aspek penting dalam pemilihan karbon aktif yang berkualitas. Karbon aktif dengan luas permukaan yang tinggi merupakan adsorben yang potensial untuk penggunaannya pada proses adsorpsi. Luas permukaan karbon aktif umumnya diukur dengan metode Braun Emmet Teller (BET). Namun, selain metode BET, luas permukaan karbon aktif dapat ditentukan juga berdasarkan metode bilangan iod yang merupakan data penyerapan karbon aktif terhadap iod (mg iod/gram karbon aktif). Pengujian luas permukaan karbon aktif pada penelitian ini dilakukan untuk mengetahui luas permukaan dari sampel karbon aktif yang dihasilkan dari hasil penelitian. Selain itu, setelah mendapatkan data luas permukaan karbon aktif dari setiap sampel, dapat diketahui pengaruh dari variasi temperatur aktivasi dan laju alir CO2 selama proses aktivasi

berlangsung terhadap luas permukaan karbon aktif yang diperoleh. Hasil pengujian bilangan iod yang merepresentasikan luas permukaan karbon aktif yang dihasilkan pada penelitian ini dapat dilihat pada Tabel 3.

Tabel 3.Hasil Luas Permukaan Karbon Aktif

Laju Alir CO2 (mL/menit) Temperatur (°C) Bilangan Iod (mg/g) 300 700 533.4 800 615.4 900 627.7 400 700 536.6 800 653.1 900 669.9 500 700 588.8 800 718 900 733

Karbon Aktif Tanpa Perlakuan 373

Dari Tabel 3 di atas dapat dilihat bahwa untuk setiap variasi laju alir CO2 sebesar 300mL/menit,

400mL/menit, dan 500 mL/menit pada setiap temperatur aktivasi yang sama, terjadi kenaikan bilangan iod yang berarti bahwa luas permukaan karbon aktif juga semakin besar seiring dengan meningkatnya temperatur dan laju alir CO2. Hal ini terjadi karena meningkatnya

jumlah CO2 menyebabkan lebih banyak area dari karbon

yang teraktivasi oleh CO2 sehingga pori-pori dari karbon

akan semakin terbuka dan melebar. Pembukaan dan pelebaran dari pori-pori karbon ini akan meningkatkan kapasitas daya adsorpsi dari karbon aktif yang berarti bahwa luas permukaan karbon aktif tersebut juga semakin besar. Gambar 3 dan Gambar 4 menunjukkan hubungan temperatur aktivasi dan laju alir CO2 terhadap

luas permukaan karbon aktif yang direpresentasikan dengan bilangan iod.

Gambar 3 Hubungan Laju Alir Aktivasi dan Luas Permukaan Karbon Aktif

Gambar 4. Hubungan Temperatur Aktivasi dan Luas Permukaan Karbon Aktif

Dari Gambar 3 dan Gambar 4 juga terlihat bahwa untuk setiap variasi temperatur aktivasi sebesar 700°C, 800°C, dan 900°C pada laju alir yang sama, terjadi kenaikan bilangan iod yang berarti bahwa luas permukaan karbon aktif juga semakin besar seiring dengan meningkatnya laju alir aktivasi. Meningkatnya luas permukaan yang direpresentasikan dengan bilangan iod pada peningkatan temperatur aktivasi terjadi karena temperatur aktivasi yang semakin tinggi mengakibatkan proses interaksi antara karbon dari bahan baku dengan CO2 semakin

sering sehingga karbon yang terkikis oleh CO2 juga

semakin banyak. Pengikisan karbon oleh CO2 yang

semakin banyak tersebut mengakibatkan pembentukan micropores dan mesopores pada karbon juga meningkat sehingga luas permukaan karbon aktif yang direpresentasikan dengan bilangan iod akan semakin besar. Bilangan iod yang dihasilkan merupakan gambaran terhadap luas permukaan karbon aktif yang dihasilkan. Terdapat korelasi antara bilangan iod dan luas permukaan karbon aktif.

Apabila dilihat secara keseluruhan, bilangan iod yang dihasilkan pada penelitian ini tidak terlalu besar. Namun, pada penelitian ini yang bertujuan untuk mengetahui hubungan antara temperatur aktivasi dan laju alir karbon dioksida telah diperoleh, yaitu kualitas karbon aktif semakin meningkat seiring dengan

peningkatan temperatur aktivasi dan laju alir karbon dioksida. Dari hasil penelitian ini, dapat diusulkan untuk meningkatkan laju alir karbon dioksida dan meningkatkan temperatur aktivasi untuk memperoleh kualitas karbon aktif yang optimal. Pada penelitian ini, diperoleh bilangan iod yang cukup besar, yaitu maksimal bilangan iod sebesar 730 mg/g. Dari penelitian sebelumnya yang telah dilakukan antara lain pembuatan karbon aktif dari bambu dengan aktivasi kimia menggunakan KOH menghasilkan bilangan iod sebesar 802.6 mg/g [9]. Namun, jika dibandingkan dengan penelitian sebelumnya yang hampir serupa, hasil ini tidaklah terlalu jauh. Untuk memaksimalkan kualitas karbon aktif, masih terdapat berbagai parameter-parameter yang mempengaruhi kualitas karbon aktif disamping menemukan temperatur aktivasi dan laju alir karbon dioksida yang optimal.

4. Kesimpulan

Kesimpulan dari penelitian ini adalah sebagai berikut: 1. Karbon aktif berbahan baku ampas tebu mampu

menghasilkan luas permukaan karbon aktif yang ditunjukan dengan metode bilangan iod sebesar 730 mg/g. Hasil ini didapatkan dengan melakukan aktivasi pada temperatur 900°C dengan laju alir gas CO2 sebesar 500 mL/menit.

2. Metode aktivasi termal dari ampas tebu menghasilkan luas permukaan yang tidak berbeda jauh daripada metode aktivasi kimia pada pembuatan karbon aktif dari bambu. Luas permukaan karbon aktif hasil aktivasi kimia pada penelitian Maria S. Melania sebesar 802.6 mg/g sedangkan luas permukaan karbon aktif hasil metode termal pada penelitian ini mencapai 730 mg/g.

3. Laju alir gas CO2 sebagai aktivator berpengaruh

terhadap luas permukaan karbon aktif yang dihasilkan. Semakin tinggi laju alir CO2, luas

permukaan karbon aktif yang diperoleh dengan bilangan iod semakin besar. Untuk laju alir CO2

sebesar 500 mL/menit, bilangan iod tertinggi ialah 730 mg/g.

4. Temperatur aktivasi berpengaruh terhadap luas permukaan karbon aktif yang dihasilkan. Semakin

tinggi temperatur aktivasi, maka luas permukaan karbon aktif yang didapatkan dengan metode bilangan iod semakin besar. Untuk temperatur aktivasi sebesar 700°C, bilangan iod tertinggi ialah 588.8 mg/g dan untuk temperatur aktivasi sebesar 900°C bilangan iod tertinggi ialah 730 mg/gram.

Daftar Acuan

[1] Chand, B., et al (2005). Activated Carbon Adsorpsion. Taylor and Francis Group, United State. [2] Sudibandriyo, M. (2003). A Generalized Ono-Kondo Lattice Model for High Pressure on Carbon Adsorben. Ph.D Dissertation, Oklahoma State University.

[3] Wijayanti, R. 2009. Skripsi : Arang Aktif dari Ampas Tebu sebagai Adsorben pada Pemurnian Minyak Goreng Bekas. Bogor : Institut Pertanian Bogor

.

[4] Samsuri, M., M. Gozan, R. Mardias, M. Baiquini, H.Hermansyah, A. Wijanarko, B. Prasetya & M. Nasikin. (2007). Pemanfaatan selulosa bagas untuk produksi ethanol melalui sakarifikasi dan fermentasi serentak dengan enzim xylanase. Journal Makara, Teknologi, 11(1), 17-24.

[5] Garcia-Garcia, A., Gregorio, A., Boavida, D., Gulyurtlu, I. (2002). Production And Characterization of Activated Carbon from Pine Wastes Gasified in A Pilot Reactor, National Institute of Engineering and Industrial Technology, Estrada do Paço do Lumiar, 22, Edif. J, 1649-038, Lisbon, Portugal.

[6] Kalderis, D., Koutoulakis, D., et al. 2008. Adsorption of Polluting Substances on Activated Carbons Prepared from Rice Husk and Sugarcane Bagasse. Chemical Engineering Journal 144(1) : 42-50.

[7] Shofa. (2012). Skripsi: Pembuatan Karbon Aktif Berbahan Baku Ampas Tebu dengan Aktivasi Kimia Kalium Hidroksida. Depok: Universitas Indonesia.

[8] Girrard, J.P., (1992) Technology of Meat and Meat Production, Ellis Horwood, New York

[9] Maria S. Melania (2012). Skripsi: Produksi Karbon Aktif Dari Bambu Dengan Aktivasi Menggunakan Kalium Hidroksida. Depok: Universitas Indonesia.