II. TINJAUAN PUSTAKA

A. Pati Sagu

Batang pohon sagu (Metroxylon sagu Rottb.) menghasilkan pati sagu yang mempunyai arti khusus sebagai bahan pangan tradisional sumber karbohidrat. Daerah penyebarannya sangat luas mulai dari Sumatra, Kalimantan, Jawa, Sulawesi dan yang terluas di Papua serta Kepulauan Maluku. Potensi pengembangan sagu cukup besar mengingat sagu dapat tumbuh di tempat yang tanaman lain tidak dapat tumbuh baik, tidak memerlukan pemupukan dan sedikit perawatan (Stanton, 1993).

Granula pati sagu terdapat pada bagian empulur batang sagu dalam bentuk sel- sel (pith). Pertumbuhan batang sagu dapat dihitung berdasarkan jumlah ruas-ruas bekas daun. Periode pertumbuhan pohon sagu diperkirakan 135 – 141 bulan atau 11,25 – 11,75 tahun, dengan jumlah ruas bekas daun diperkirakan 207 ruas (Flach, 1993).

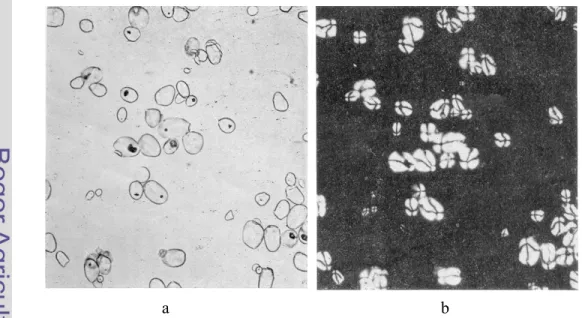

Granula pati sagu berbentuk oval seperti telur atau oval truncated dan ukurannya relatif besar, berkisar 5 – 65 μm, dengan ukuran rata-rata 30,0 μm (Swinkels, 1985 di dalam Van Beynum dan Roels, 1985). Sedangkan menurut Takahashi et al. (1995), ukuran granula pati sagu berkisar 10 – 65 μm, dengan ukuran rata-rata 31,0 μm. Bentuk granula pati sagu disajikan pada Gambar 3 dan 4.

Gambar 3. Pati sagu (perbesaran 188 x) : a. cahaya normal; b. cahaya polarisasi (Moss, 1976 di dalam Radley, 1976)

a b

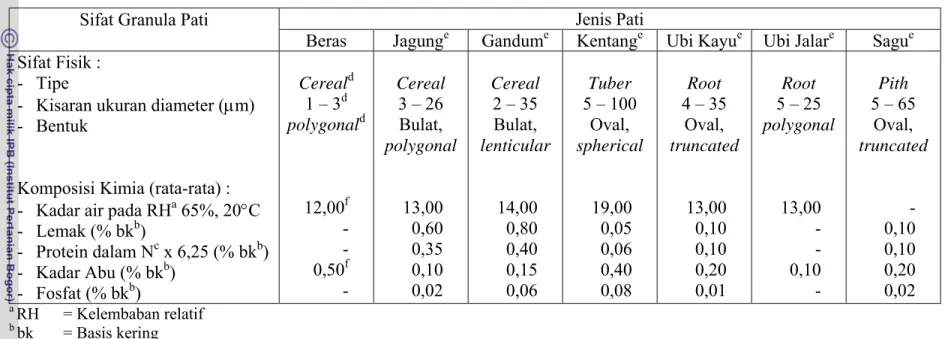

Bentuk dan komposisi kimia granula pati sagu dibandingkan dengan jenis pati yang lainnya (Tabel 1), mendekati pati ubi kayu, sedangkan ukuran granula mendekati pati kentang (Swinkels, 1985 di dalam Van Beynum dan Roels, 1985). Hasil penelitian Ahmad et al. (1999), menunjukkan bahwa komposisi kimia pati sagu dari Asia Tenggara merupakan nilai kisaran, yaitu kadar air 10,6 – 20 %, abu 0,06 – 0,43 %, lemak kasar 0,8 – 0,13 %, serat 0,26 – 0,32 % dan protein kasar 0,19 – 0,25 %.

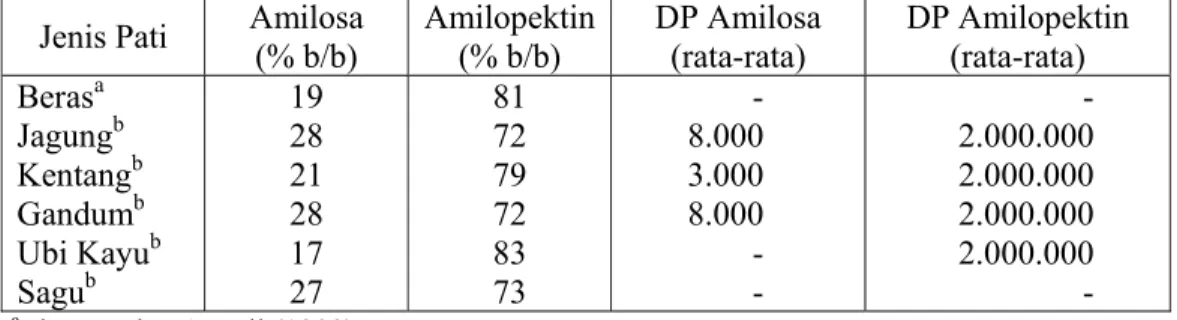

Pati terdiri dari fraksi amilosa dan amilopektin. Kandungan amilosa dan amilopektin pati sagu menurut Swinkels (1985) di dalam Van Beynum dan Roels (1985) adalah 27 % dan 73 %, yang mendekati kandungan amilosa dan amilopektin pati jagung dan gandum (Tabel 2). Menurut Takeda et al. (1989), pati sagu mengan- dung 27,3 % amilosa dan 72,7 % amilopektin. Sedangkan hasil penelitian Ahmad et al.

(1999) menunjukkan bahwa kandungan amilosa dalam pati sagu bervariasi, antara 24 – 31 %.

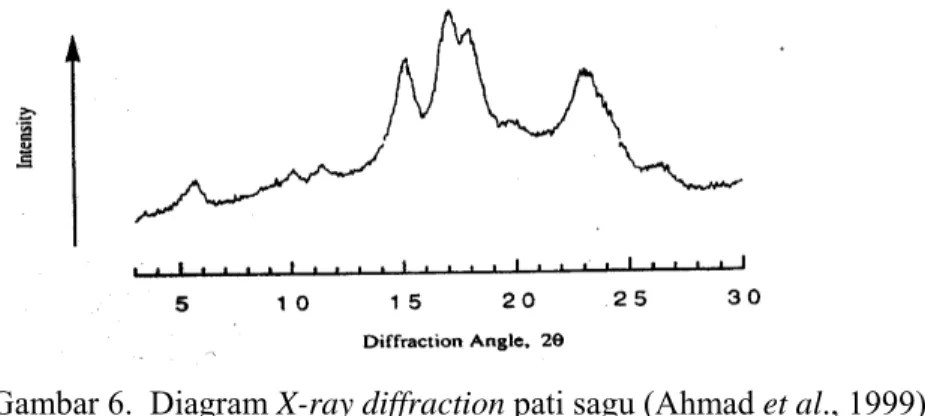

Menurut Takeda et al. (1989), pola difraksi dengan sinar X memperlihatkan bahwa pati sagu adalah tipe Ca (tipe C mendekati A), yaitu struktur antara serealia (tipe A) dan umbi-umbian (tipe B). Persentase tipe A dan tipe B dalam pola difraksi sinar X pati sagu, menurut Ahmad et al. (1999) adalah 65 % tipe A dan 35 % tipe B. Pola difraksi dengan sinar X untuk berbagai jenis pati (Takeda et al., 1989) dan pati sagu (Ahmad et al., 1999) disajikan pada Gambar 5 dan 6.

Gambar 4. Scanning Electron Microscopy (SEM) pati sagu (Ahmad et al.,1999)

Tabel 1. Sifat fisik dan komposisi kimia berbagai jenis pati

Sifat Granula Pati Jenis Pati

Beras Jagung

eGandum

eKentang

eUbi Kayu

eUbi Jalar

eSagu

eSifat Fisik :

- Tipe

- Kisaran ukuran diameter (μm) - Bentuk

Komposisi Kimia (rata-rata) : - Kadar air pada RH

a65%, 20°C - Lemak (% bk

b)

- Protein dalam N

cx 6,25 (% bk

b) - Kadar Abu (% bk

b)

- Fosfat (% bk

b)

Cereald

1 – 3

dpolygonald

12,00

f- - 0,50

f-

Cereal

3 – 26 Bulat,

polygonal13,00 0,60 0,35 0,10 0,02

Cereal

2 – 35 Bulat,

lenticular14,00 0,80 0,40 0,15 0,06

Tuber

5 – 100

Oval,

spherical19,00 0,05 0,06 0,40 0,08

Root

4 – 35

Oval,

truncated13,00 0,10 0,10 0,20 0,01

Root

5 – 25

polygonal13,00 - - 0,10 -

Pith

5 – 65

Oval,

truncated- 0,10 0,10 0,20 0,02

a RH = Kelembaban relatif

b bk = Basis kering

c N = Kandungan nitrogen

dSuparyono dan Agus (1997)

eSwinkels (1985) di dalam Van Beynum dan Roels (1985)

f Thomas dan Atwell (1999)

Tabel 2. Kandungan amilosa dan amilopektin, serta Nilai Degree of Polymerization (DP) berbagai jenis pati

Jenis Pati Amilosa

(% b/b) Amilopektin

(% b/b) DP Amilosa

(rata-rata) DP Amilopektin (rata-rata) Berasa

Jagungb Kentangb Gandumb Ubi Kayub Sagub

19 28 21 28 17 27

81 72 79 72 83 73

- 8.000 3.000 8.000 - -

- 2.000.000 2.000.000 2.000.000 2.000.000

aThomas dan Atwell (1999) -

bSwinkels (1985) di dalam Van Beynum dan Roels (1985)

Gambar 5. (a) Pola difraksi beberapa jenis pati dengan sinar X; (b) Pola difraksi pati sagu, tipe Ca (tipe C mendekati A), yaitu struktur antara biji-bijian (tipe A) dan umbi-umbian (tipe B) (Takeda et al., 1989)

Gambar 6. Diagram X-ray diffraction pati sagu (Ahmad et al., 1999)

Pati sagu mempunyai suhu awal gelatinisasi sekitar 62 – 63oC, suhu pada viskositas maksimum 72 – 74°C, dan viskositas maksimum berkisar 735 BU (Arai et al., 1981). Hasil penelitian Ahmad et al. (1999) menunjukkan bahwa suhu gelatinisasi pati sagu berkisar antara 69,4 – 70,1°C. Suhu gelatinisasi pati sagu lebih tinggi dibanding-kan dengan pati jagung, kacang polong dan kentang, tetapi lebih rendah dibandingkan pati ubi jalar, tania dan yam. Sedangkan menurut Swinkels (1985) di dalam Van Beynum dan Roels (1985), sifat-sifat gelatinisasi pati sagu (kisaran suhu gelatinisasi Kofler, suhu brabender pasting, brabender viscosity, swelling power dan konsentrasi kritis pada suhu 95°C) mendekati sifat-sifat gelatinisasi pati ubi kayu.

Perbandingan sifat-sifat tersebut untuk beberapa jenis pati dapat dilihat pada Tabel 3.

Tabel 3. Karakteristik gelatinisasi berbagai jenis pati

Jenis Pati

Kisaran Suhu Gelatinisasi

Kofler (°C)

Suhu Brabender

Pasting (8%; °C)a

Brabender Peak Viscosity (8 %; BU)a,b

Swelling Power

pada 95°C

Konsentrasi Kritis pada

95°C Jagung

Kentang Gandum Ubi Kayu Sagu Ubi Jalar

62-67-72 58-63-68 58-61-64 59-64-69 60-66-72 58-65-72

75-80 60-65 80-85 65-70 65-70 65-70

700 3000 200 1200 1100 -

24 1153 21 71 97 46

4,4 0,1 5,0 1,4 1,0

aKonsentrasi pati, 8 % 2,2

bBU = Brabender Units

Sumber : Swinkels (1985) di dalam Van Beynum dan Roels (1985)

Dalam bentuk larutan, pati sagu menunjukkan sifat rheologi pseudoplastics.

Sifat rheologi ini dipengaruhi oleh shear rate dan konsentrasi pati (Nurul et al., 1999).

Dalam bentuk pasta, sifat-sifat pati sagu seperti viskositas, kejernihan, ketahanan gesek

dan laju retrogradasi, mendekati sifat-sifat pasta pati ubi kayu, kentang dan ubi jalar (Swinkels, 1985 di dalam Van Beynum dan Roels, 1985). Perbandingan lebih rinci sifat-sifat pasta berbagai jenis pati disajikan pada Tabel 4.

Tabel 4. Sifat-sifat pasta beberapa jenis pati

Jenis Pati Viskositas Pasta Kejernihan

Pasta Ketahanan

Gesek Laju

Retrogradasi Jagung

Kentang Gandum Ubi Kayu Sagu Ubi Jalar

Sedang Sangat tinggi Sedang-Rendah

Tinggi Sedang-Tinggi

Tinggi

Tidak jernih Jernih Tidak jernih

Jernih Jernih Jernih

Sedang Sedang-rendah

Sedang Rendah Sedang-rendah

Rendah

Tinggi Sedang

Tinggi Rendah Sedang Sedang Sumber : Swinkels (1985) di dalam Van Beynum dan Roels (1985)

Gambar 7. Diagram sifat-sifat pati sagu (Kainuma, 1977)

Pada Gambar 7 disajikan sifat-sifat pati sagu dalam bentuk diagram. Pati sagu mempunyai sifat-sifat antara pati kentang, ubi jalar, ubi kayu dan jagung. Panjang rantai amilopektin (rata-rata), swelling power, dan suhu pada viskositas maksimum mirip pati ubi kayu; kadar air, kelarutan, suhu gelatinisasi dan viskositas maksimum

mirip pati ubi jalar; ukuran granula mirip pati kentang; sedangkan kandungan amilosa dan sifat retrogradasinya mirip pati jagung (Takahashi et al.,1995).

B. Pemisahan Fraksi-Fraksi Pati

Pati adalah karbohidrat, yang terdiri dari atom karbon, hydrogen dan oksigen dengan perbandingan 6:10:5 (C6H10O6)n. Pati merupakan polimer kondensasi dari glukosa yang tersusun dari dua jenis molekul, yaitu amilosa dan amilopektin. Amilosa adalah polimer berbentuk linier yang mengandung ikatan α (1,4), dan amilopektin adalah polimer bercabang yang mengandung ikatan α (1,4) dan α (1,6). Struktur kimia amilosa dan amilopektin dapat dilihat pada Gambar 8. Sedangkan sifat umum amilosa dan amilopektin yang lebih rinci disajikan pada Tabel 5.

Tabel 5. Beberapa sifat umum amilosa dan amilopektin

Sifat Amilosa Amilopektin

Struktur molekul1) Jenis ikatan1) Bobot molekul1) Derajat polimerisasi1) Warna dengan iodine1) Film2)

Pembentukan kompleks2)

Konfigurasi molekul dalam larutan2) Stabilitas2)

Pemutusan oleh β-amilase1) Retrogradasi1)

Linier, teratur α(1,4)

100.000 – 1.000.000

< 7.000 biru tua kuat, lentur mudah

bergelung, heliks longgar cepat rusak

hampir lengkap tinggi

Bercabang, tidak teratur α(1,4) dan α(1,6) 1.000.000 – 10.000.000

> 7.000

ungu kemerahan rapuh, kaku lambat, sulit tidak teratur sangat lambat rusak lebih dari 60%

rendah

1) Mark (1970)

2) Koch et al. (1993)

Gambar 8. Struktur kimia : (a) amilosa dan (b) amilopektin

(a) (b)

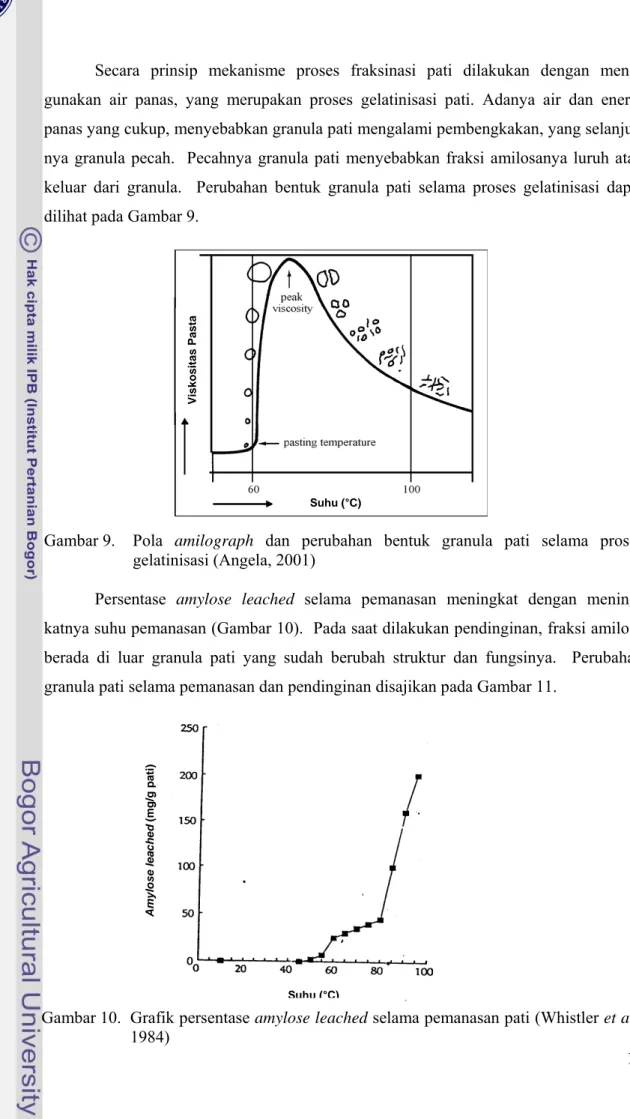

Secara prinsip mekanisme proses fraksinasi pati dilakukan dengan meng- gunakan air panas, yang merupakan proses gelatinisasi pati. Adanya air dan energi panas yang cukup, menyebabkan granula pati mengalami pembengkakan, yang selanjut- nya granula pecah. Pecahnya granula pati menyebabkan fraksi amilosanya luruh atau keluar dari granula. Perubahan bentuk granula pati selama proses gelatinisasi dapat dilihat pada Gambar 9.

Gambar 9. Pola amilograph dan perubahan bentuk granula pati selama proses gelatinisasi (Angela, 2001)

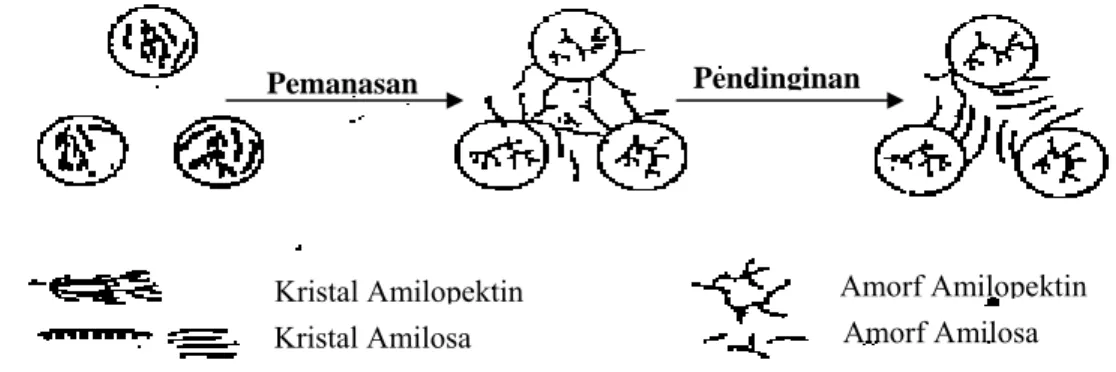

Persentase amylose leached selama pemanasan meningkat dengan mening- katnya suhu pemanasan (Gambar 10). Pada saat dilakukan pendinginan, fraksi amilosa berada di luar granula pati yang sudah berubah struktur dan fungsinya. Perubahan granula pati selama pemanasan dan pendinginan disajikan pada Gambar 11.

Gambar 10. Grafik persentase amylose leached selama pemanasan pati (Whistler et al., 1984)

Viskositas Pasta

Suhu (°C)

Suhu (°C)

Amylose leached (mg/g pati)

Beberapa metode pemisahan amilosa dan amilopektin telah banyak dikem- bangkan, antara lain metode pemisahan fasa padatan-cairan dengan pengendapan selektif menggunakan katalis pengompleks, pemisahan fasa cairan-cairan dalam larutan garam, pemisahan fasa padatan-cairan tanpa katalis pengompleks, pemisahan fasa cairan-cairan tanpa larutan garam, pemisahan fasa padatan-cairan atau cairan-caiaran dalam larutan garam menggunakan katalis pengompleks dan fraksinasi dengan basa hidroksida (Potze, 1976).

Pati dapat membentuk kompleks dengan iodin dan berbagai komponen organik seperti butanol dan asam lemak. Kompleks tersebut bergabung dalam struktur heliks amilosa membentuk gabungan yang tidak larut dalam air (Chen, 2003). Menurut Wang et al. (1998), amilosa dengan iodin membentuk kompleks yang akan mengakibatkan perubahan struktur molekul yang pada awalnya berbentuk double helix menjadi single helix. Perubahan struktur teramati pada saat iodin membentuk kompleks dengan amilosa berantai panjang. Perubahan ini sangat penting karena merupakan dasar untuk melakukan pemisahan amilosa dan amilopektin menggunakan molekul kecil yang bersifat hidrofobik, seperti 1-butanol dan thymol. Banks et al. (1973) meyatakan bahwa amilosa berada dalam bentuk heliks pada saat dilarutkan pada pH 12 dalam garam.

Kondisi tersebut sangat memungkinkan terjadinya pembentukan kompleks. Penambah- an butanol menyebabkan fraksi amilosa-butanol kompleks mengendap secara tiba-tiba.

Hal ini tidak terjadi pada amilopektin.

Fraksinasi pati umumnya menggunakan metode butanol kompleks. Pem- bentukan bulatan kristal teramati saat larutan pati dan air panas dicampur dengan 1- butanol dan didinginkan. Kompleks amilosa terkonsentrasi dipisahkan dengan

Pendinginan

Kristal Amilopektin Kristal Amilosa

Amorf Amilopektin Amorf Amilosa

Gambar 11. Perubahan granula pati selama pemanasan dan pendinginan (Whistler et al., 1984)

Pemanasan

setrifugasi dan pemurniannya dilakukan melalui proses pencucian bertahap dengan etanol dan atau eter. Diagram alir proses fraksinasi pati dengan metode butanol kompleks disajikan pada Gambar 12.

C. Modifikasi Pati

Menurut BeMiller (1997) modifikasi pati dilakukan dengan berbagai tujuan : (1) memperbaiki karakteristik pemasakan, (2) menurunkan sifat retrogradasi, (3) menurun- kan kecenderungan pasta membentuk gel, (4) meningkatkan stabilitas freeze-thaw pasta, (5) menurunkan sifat sineresis pasta dan atau gel, (6) meningkatkan kejernihan pasta dan atau gel, (7) meningkatkan tekstur pasta dan atau gel, (8) meningkatkan pembentuk- an film, (9) meningkatkan sifat adhesi, dan (10) menambahkan gugus hidrofobik.

Pati asetat merupakan salah satu pati termodifikasi secara kimia yang banyak digunakan di industri, yang diperoleh dengan cara esterifikasi pati menggunakan asetat anhidrida yang dikenal dengan proses asetilasi (Jarowenko, 1989 di dalam Wurzburg, 1989). Pati asetat termasuk pati ester karena dihasilkan dari reaksi esterifikasi antara Gambar 12. Diagram alir pemisahan fraksi amilosa dan amilopektin dengan metode

hot-water soluble/HWS (Mizukami et al., 1999) Pati

40 g pati/3 ℓ air destilasi (pH 6,5 – 7,2).

Penyimpanan pada suhu ruang selama 20 menit Suspensi pati

1. Penambahan 1-butanol (1 – 10 x volume) 2. Inkubasi pada 30°C, 24 jam

3. Sentrifugasi

Filtrate Supernate

1. Pencucian dengan etanol 2. Pencucian dengan eter

3. Pengeringan dengan absorben CaCl2

Hot-Water Soluble (HWS) Residu

Fraksi Amilosa (SAM)

Fraksi Amilopektin (SAP)

1. Pemanasan pada 80°C selama 1 jam, sambil diaduk di bawah nitrogen atmosphere 2. Sentrifugasi

1. Pengentalan dengan menggunakan Rotary Evaporator

2. Liofilisasi

pati dengan bahan pengesterifikasi (Fleche, 1985). Pati asetat memiliki sifat-sifat yang lebih baik daripada pati alaminya (Wurzburg, 1989).

Menurut Agboola et al. (1991), pati asetat umumnya memiliki stabilitas viskositas dan kejernihan pasta yang lebih baik, daya tahan terhadap retrogradasi yang lebih tinggi dan stabilitas pada suhu yang sangat rendah lebih baik dibandingkan pati alaminya. Lebih lanjut Singh dan Sodhi (2004) menyatakan bahwa pati asetat memiliki kelarutan dan daya pembengkakan yang lebih tinggi daripada pati alaminya.

Menurut Singh dan Sodhi (2004), kekuatan gel pati asetat tergantung pada detajat substitusi (DS). Pati asetat dengan nilai DS yang semakin tinggi menunjukkan kekuatan gel yang semakin rendah. Fennema (1985) menyatakan bahwa pati asetat dengan DS yang lebih tinggi memiliki kemampuan yang lebih rendah untuk membentuk gel. Betancur et al. (1997), menambahkan bahwa pati asetat memiliki daya tahan yang tinggi untuk mengalami sineresis ketika pasta pati didinginkan. Penambahan gugus asetil secara dratis menurunkan atau bahkan menghilangkan terjadinya sineresis pada gel pati.

Nilai DS pati asetat digunakan sebagai parameter dalam aplikasinya. Menurut Singh dan Sodhi (2004), besarnya perubahan sifat-sifat fisiko-kimia pati asetat dibandingkan dengan pati alaminya tergantung pada derajat asetilasi atau derajat substitusi C=O yang bergabung dengan molekul pati.

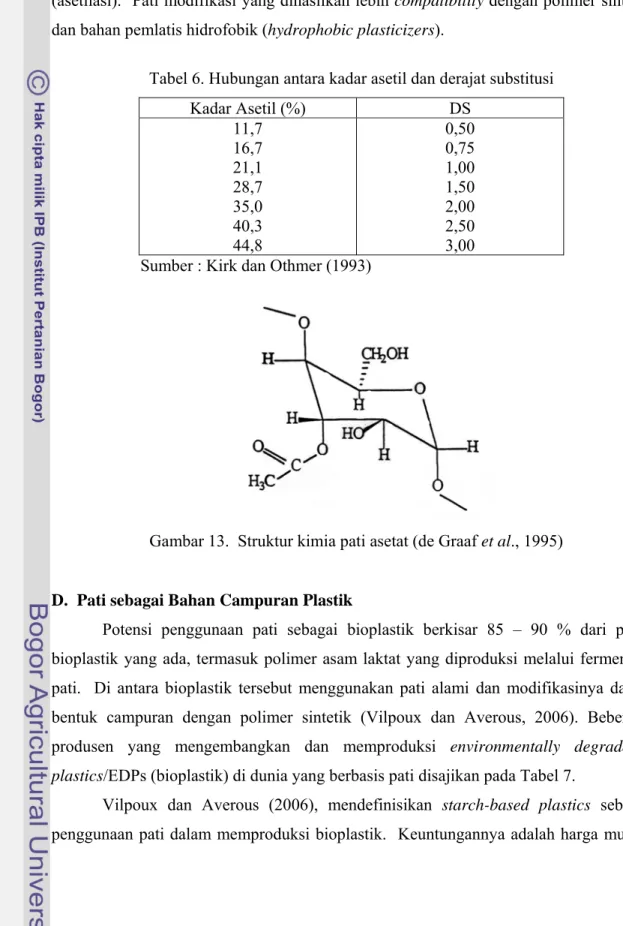

Derajat substitusi (DS) adalah jumlah rata-rata tapak (sites) pada setiap unit anhidroglukosa yang terdapat gugus substitusi. Jika satu hidroksil pada setiap unit anhidroglukosa sudah diesterifikasi oleh gugus asetil, maka DS = 1. Jika tiga gugus hidroksil pada setiap unit anhidroglukosa sudah diesterifikasi seluruhnya oleh gugus asetil, maka DS = 3 (Wurzburg, 1989). Hubungan antara kadar asetil dan derajat substitusi disajikan pada Tabel 6. Sedangkan struktur kimia pati terasetilasi disajikan pada Gambar 13.

Pati asetat dengan DS 2 – 3 mempunyai keunggulan karena kemampuannya dapat larut dalam pelarut aseton dan kloroform, serta sifat thermoplastisnya. Di sisi lain, film yang dibuat dari triester amilosa mempunyai sifat kekerasan, kekuatan tarik dan densitas yang menurun sesuai dengan meningkatnya ukuran gugus ester. Secara umum, meningkatnya gugus substitusi menyebabkan titik lebur, densitas, dan viskositas menurun, serta permeabilitas film terhadap uap air juga menurun (Jarowenko, 1989 di

dalam Wurzburg,1989). Sedangkan menurut Albertsson dan Huang (1994), untuk menghasilkan DS intermediate (DS = 0,5 – 1,8) menggunakan media bukan cair (unaqueous media) sehingga tidak terjadi degradasi pati selama proses esterifikasi (asetilasi). Pati modifikasi yang dihasilkan lebih compatibility dengan polimer sintetik dan bahan pemlatis hidrofobik (hydrophobic plasticizers).

Tabel 6. Hubungan antara kadar asetil dan derajat substitusi

Kadar Asetil (%) DS

11,7 16,7 21,1 28,7 35,0 40,3 44,8

0,50 0,75 1,00 1,50 2,00 2,50 3,00 Sumber : Kirk dan Othmer (1993)

D. Pati sebagai Bahan Campuran Plastik

Potensi penggunaan pati sebagai bioplastik berkisar 85 – 90 % dari pasar bioplastik yang ada, termasuk polimer asam laktat yang diproduksi melalui fermentasi pati. Di antara bioplastik tersebut menggunakan pati alami dan modifikasinya dalam bentuk campuran dengan polimer sintetik (Vilpoux dan Averous, 2006). Beberapa produsen yang mengembangkan dan memproduksi environmentally degradable plastics/EDPs (bioplastik) di dunia yang berbasis pati disajikan pada Tabel 7.

Vilpoux dan Averous (2006), mendefinisikan starch-based plastics sebagai penggunaan pati dalam memproduksi bioplastik. Keuntungannya adalah harga murah,

Gambar 13. Struktur kimia pati asetat (de Graaf et al., 1995)

jumlah berlimpah dan dapat diperbaruhi. Contoh produk starch-based plastics yang diproduksi secara komersial disajikan pada Tabel 8.

Tabel 7. Daftar produsen EDPs di dunia yang berbasis bahan baku pati Produsen Nama merk dagang Komponen Inti Eropa :

Avebe Biopac Biotec

EMS Chemie/Battelle Fluntera AG

Neste OY Novamont

Novon Polymers AG Storopack

Sunstarke

Biopack Amylose Fluntera Plast Mater-BiTM Novan Potato starch

Starch-based blends

Extrusionable starch materials Starch-based blends

Extrusionable starch materials Extrusionable starch materials Poly(lactic acid)

Starch-based blends

Extrusionable starch materials Foamable starch materials Foamable starch materials USA :

Amylum Archer Daniels Bioplastics

Cargill Dow Polymers Chronopol

National Starch

National Strach & Chemical Hydroxypropyl Starch Novon International St. Lawrence Starch USDA-Agritech Warner & Lambert

PE/Starch PE/Strach Envar EcoPla® HeplonTM

DegraNovon® PE/Starch EAA/Starch Fluntera Plast

Extrusionable starch materials Extrusionable starch materials Starch/Polycaprolactone (PCL) Poly(lactic acid)

Poly(lactic acid) Starch-based blends Foamable starch materials

Starch-based derivatives Extrusionable starch materials Extrusionable starch materials Extrusionable starch materials Asia Pasific

Aicello

Chisso/Novon International Japan Corn Starch

Misui-Johatsu Nissei Shimadzu

Dolon CC Novon EverCorn Lacea Eco-ware Lacty

Chitosan/Cellulose/Starch Starch/PVA atau PCL blends Starch-based derivatives Poly(lactic acid) Starch-based Poly(lactic acid) Sumber : Chiellini (2001)

Tabel 8. Contoh produk starch-based plastics yang diproduksi secara komersial Merk dan

Perusahaan Aktivitas Patent Kapasitas

(ton/tahun) Aplikasi Biotec

(Melitta, Germany)

Campuran pati dan PCL Akuisisi Fluntera Patent

Pilot plant : 1.000 Komersial tahun 2002

Composting bags sejak 1995

Ecofoam

(National Starch) Thermoplastics-like starch (TPS) : campuran pati (kadar amilosa tinggi) dengan plasticizer (air, gliserin, sorbitol dan sebagainya) melalui proses injeksi, ekstrusi atau blowing

Linsensi Warner Lambert

± 5.000 Loose-fill dan Expanded

product

Sumber : Vilpoux dan Averous (2006)

Perbandingan amilosa dan amilopektin dalam pati sangat menentukan aplikasi- nya dalam industri. Menurut Nisperos-Carriedo (1994) di dalam Krochta et al. (1994), aplikasi yang membutuhkan viskositas, stabilitas dan kekuatan mengental yang tinggi, digunakan pati dengan kandungan amilopektin yang tinggi. Sedangkan untuk mem- bentuk film dan gel yang kuat, digunakan pati dengan kandungan amilosa yang tinggi.

Menurut Jarowenko (1989) di dalam Wurzburg (1989), film yang lebih kuat dihasilkan dari amilosa, pati amilosa tinggi dan turunannya (amilosa atau pati asetat) dengan bobot molekul (BM) tinggi. Krochta et al. (1994) menambahkan bahwa film yang dikembangkan dari amilosa mempunyai sifat tidak berbau, tidak berasa, tidak berwarna, tidak beracun, dan dapat diurai secara biologi.

Proses modifikasi kimiawi (esterifikasi) pati dilakukan untuk membentuk sifat- sifat film yang lebih baik. Menurut Jarowenko (1989) di dalam Wurzburg (1989), esterifikasi terhadap pati dan amilopektin akan membentuk film yang lemah dan patah.

Sedangkan hasil pengujian terhadap film amilosa asetat menunjukkan sifat lebih fleksibel dan kuat. Hasil penelitian Kiatkamjornwong et al. (2001) memperlihatkan adanya pati singkong termodifikasi dapat meningkatkan compatibility dengan matrik LDPE dan menunjukkan aksi seperti plasticizer dibandingkan pati singkong alamimya.

Secara umum, penambahan pati dalam matrik LDPE menyebabkan sifat LDPE brittle, tanpa adanya penambahan EBS wax sebagai plasticizer.

Hasil penelitian Rosa et al. (2004) yang menguji sifat mekanik campuran poly- caprolactone/PCL dengan pati jagung menunjukkan penambahan pati jagung 75 % dalam matriks PCL menyebabkan penurunan sifat mekanik, seperti tensile strength dan strain at break, sedangkan, penambahan pati sagu sampai 50 % dalam matriks PCL menyebabkan peningkatan nilai E-modulus.

E. Sifat Mekanik Bahan Polimer

Kekuatan tarik merupakan salah satu sifat mekanik dari bahan. Menurut Billmeyer (1971) kekuatan tarik menggambarkan kekuatan tegangan maksimum spesimen untuk menahan gaya yang diberikan. Pengujian kekuatan tarik akan meng- hasilkan kurva tegangan-regangan (stress-strain). Kurva tegangan-regangan suatu bahan termoplastik dapat dilihat pada Gambar 14.

Slope (kemiringan) awal yang ditunjukkan kurva tegangan-regangan merupakan nilai modulus elastisitas, yang mengukur kekakuan bahan. Tegangan tarik (stress) yang menyebabkan terjadinya bahan putus (patah) secara sempurna disebut tensile strength atau ultimate strength. Regangan pada saat bahan putus disebut strain at break (Lai dan Padua, 1997). Kurva tegangan-regangan juga menggambarkan daerah elastis dan plastis. Daerah kurva tegangan-regangan di bawah nilai yield stress dan yield strain menunjukkan sifat bahan elastis, artinya bahan yang mengalami regangan dapat kembali ke kondisi semula bila tidak ada gaya yang diberikan (Surdia dan Saito, 1995).

Toughness menunjukkan absorbsi energi oleh bahan sebelum bahan tersebut putus (patah), yang umumnya diekspresikan sebagai energy absorbed dalam pengujian benturan (impact test). Luas daerah di bawah kurva tegangan-regangan juga menentu- kan kekerasan bahan (toughness) (Lai dan Padua, 1997).

Kurva tegangan-regangan suatu bahan polimer menentukan tipe atau jenis bahan tersebut. Pada Gambar 15 disajikan kurva tegangan-regangan bahan polimer yang dikelompokkan dalam empat tipe, yaitu hard and brittle, hard and strong, hard and tough, dan soft and tough. Karakteristik mekanik bahan polimer tersebut secara rinci disajikan pada Tabel 9.

Tensile Strength Yield Stress

Yield Strain Strain at Break

Gambar 14. Kurva tegangan-regangan (stress-strain) bahan termoplastik (Billmeyer, 1971)

Tabel 9. Karakteristik bahan polimer berdasarkan sifat mekanik Karaketeristik

Bahan Polimer Tipe Bahan Polimer

Hard & Brittle Hard & Strong Hard & Tough Soft & Tough E-Modulus

Yield Stress Tensile Strength Strain at Break

Tinggi Tidak ada

Sedang Rendah

Tinggi Tinggi Tinggi Sedang

Tinggi Tinggi Tinggi Tinggi

Rendah Rendah Sedang Tinggi Sumber : Billmeyer, 1971

Strain

Stress

Hard and Brittle

Hard and Strong

Hard and Tough

Soft and Tough

Gambar 15. Kurva tegangan-regangan (stress-strain) untuk empat tipe bahan polimer (Billmeyer, 1971)