perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

PENGARUH BENTUK PENAMPANG

RUNNER

TERHADAP CACAT POROSITAS DAN NILAI KEKERASAN

PRODUK COR ALUMINIUM CETAKAN PASIR

SKRIPSI

Diajukan sebagai salah satu syarat

untuk memperoleh gelar

Sarjana Teknik

Oleh : JOKO SANTOSO

NIM. I 0408042

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

v

Pengaruh Bentuk Penampang Runner terhadap Cacat Porositas dan Nilai Kekerasan Produk Cor Aluminium Cetakan Pasir

Joko Santoso Jurusan Teknik Mesin

Fakultas Teknik Universitas Sebelas Maret Surakarta, Indonesia

E-mail : masjoksan@yahoo.com

Abstrak

Penelitian ini bertujuan untuk mengetahui pengaruh bentuk penampang saluran pengalir (runner) terhadap cacat porositas dan nilai kekerasn produk cor paduan aluminium menggunakan cetakan pasir.

Pada penelitian ini bahan baku aluminium berasal dari limbah piston bekas truk. Variasi bentuk penampang saluran pengalir (runner) yang digunakan yaitu : lingkaran, persegi, dan segitiga. Pengujian porositas dilakukan dengan membandingkan densitas nyata dengan densitas nampak. Pengujian densitas nyata menggunakan standar ASTM E-252. Pengukuran nilai kekerasan menggunakan alat uji keras Brinell dengan diameter indentor 10 mm dan pembebanan 500 kgf.

Hasil penelitian menunjukkan saluran pengalir (runner) dengan bentuk penampang lingkaran menghasilkan nilai persentase porositas rata-rata yang lebih rendah dan nilai kekerasan rata-rata yang lebih tinggi dibanding saluran pengalir (runner) dengan bentuk penampang persegi dan segitiga.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

vi

Influence of Cross-Sectional Shapes of Runner on Porosity Defect and Hardness Number of Aluminium Casting Products by Using Sand Molds

Joko Santoso

Departement of Mechanical Engineering Engineering Faculty of Sebelas Maret University

Surakarta, Indonesia E-mail : masjoksan@yahoo.com

Abstract

This study is aimed to determine the influence of cross-sectional shapes of runner on porosity defect and hardness number of aluminium alloy castings product by using sand molds.

The raw material of aluminium alloy in this experiment is derived from waste of truck piston. Variations of cross-sectional shapes of runner are: circular, rectangular, and triangular. The porosity testing is conducted by comparing the true density to the apparent density. The true density testing uses ASTM E-252 standard. The hardness number testing is conducted by using Brinell hardness testing machine with 10 mm of indenter’s diameter and 500 kgf of test force.

The result showed that runner with circular cross-sectional shape has the lower average porosity percentage and higher hardness number than runner with rectangular and triangular cross-sectional shapes.

commit to user

vii

KATA PENGANTAR

Assalamu’alaikum Warahmatullahi Wabarakatuh.

Segala puji dan syukur Penulis panjatkan kepada Allah subhanahu wa ta’ala yang telah memberikan nikmat, rahmat, taufiq serta hidayah kepada Penulis. Atas ridho-NYA, Penulis mampu menyelesaikan skripsi ini. Shalawat dan salam semoga selalu tercurahkan kepada manusia paling sempurna, rahmat bagi seluruh alam,

Rasulullah Muhammad shallallahu ‘alaihi wa sallam. Adapun penulisan skripsi ini merupakan salah satu syarat untuk mendapatkan gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

Dalam pembuatan skripsi ini, Penulis tidak lepas dari bimbingan, bantuan, dorongan, doa dan kerja sama dari semua pihak. Untuk itu, dengan kerendahan hati, Penulis mengucapkan banyak terima kasih kepada :

1. Bapak Bambang Kusharjanta, ST., MT., selaku Dosen Pembimbing Skripsi I atas kesabaran beliau dalam memberikan bimbingan, bantuan, masukan dan saran bagi Penulis.

2. Bapak Wahyu Purwo Raharjo, ST., MT., selaku Dosen Pembimbing Skripsi II dan Koordinator TA Program Studi S1 Reguler Jurusan Teknik Mesin yang dengan sabar membimbing, membantu, dan memberikan masukan serta saran kepada Penulis.

3. Bapak Didik Djoko Susilo, ST., MT., selaku Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret dan juga selaku Dosen Penguji. 4. Bapak Purwadi Joko Widodo, ST., M.Kom., selaku Dosen Penguji.

5. Bapak Heru Sukanto, ST., MT., Selaku Dosen Penguji.

6. Prof. Muhammad Nizam, ST., MT., PhD., selaku Dosen Pembimbing Akademik.

7. Para Dosen dari dalam maupun luar Jurusan Teknik Mesin FT UNS beserta para Staffnya.

8. Ibunda Maslikhatun, ibu yang tak pernah gagal menunjukkan kasih sayangnya. 9. Ayahanda Udjang Rispandie, ayah terhebat sedunia.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

viii

11. Alhabib Novel bin Muhammad Alaydrus, guru hidup yang penuh keajaiban. 12. Olivia Silmy Zumrudah beserta keluarga besar Abah Ahmad Syafruddin Abdul

Kadir dan Ummi Hasyimatul Akromah, yang telah banyak memberikan berbagai bentuk bantuan dan dukungan.

13. Teman seperjuangan, I. Harmonic Krisnawan.

14. Tino Prasetyo ‘08, Addin Galih ‘08, Sulistyo Widiatmoko ‘08, Syaiful Huda ‘08,

Dewi Utami ‘10, Farid Rizkiyanda ’11, Lasikun ‘12, dan Agil Fitri Pamungkas

’12, yang telah berlelah-lelah membantu langsung di laboratorium, semoga Allah membalas kebaikan Anda semua.

15. Teman-teman Cosinus ’08, berjuta rasanya berjuang bersama Anda semua selama masa perkuliahan. Semoga kita semua sukses dunia dan akhirat.

16. Mas-mas dan Adik-adik di KMTM FT UNS, Teknik Mesin, Jaya!

17. Teman-teman di Kost dan Masjid Hidayatullah Ngasinan: Adi, Mas Trias, Mas Udin, Erfan, Fendy, Agus, Cahyo, Muamar, Agung, Ihsan, Pak Jiman, Pak Hodo, Pak Karno dan keluarga Ibu Maryono.

18. Semua pihak yang belum disebut namanya, yang telah membantu dalam menyelesaikan skripsi ini. Penulis mengucapkan terima kasih dan maaf yang sebesar-besarnya atas segalanya. Semoga Allah membalas kebaikan Anda semua dan selalu mencurahkan kasih sayang-NYA yang tiada akhir untuk Anda semua.

Penulis menyadari bahwa peyusunan skripsi ini masih jauh dari sempurna. Oleh karena itu, Penulis mengharapkan kritik dan saran yang bersifat membangun dari semua pihak untuk memperbaiki dan menyempurnakan penulisan karya lain yang akan datang. Penulis berharap, semoga skripsi ini dapat bermanfaat bagi semua pihak.

Wassalamu’alaikum Warahmatullahi Wabarakatuh.

Surakarta, Desember 2012

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

x

3.3.1. Persiapan Pola ... 14

3.3.2. Pembuatan Pasir Cetak ... 16

3.3.3. Pembuatan Cetakan Pasir ... 16

3.3.4. Tahap Peleburan ... 16

3.3.5. Tahap Penuangan ... 16

3.3.6. Tahap Pembongkaran Cetakan Pasir ... 16

3.3.7. Pengujian Cacat Porositas ... 17

3.3.8. Pengujian Kekerasan Brinell ... 17

3.3.9. Tahap Analisis ... 18

3.4. Jumlah Spesimen Pengujian ... 18

3.5. Diagram Alir Penelitian ... 18

3.6. Jadwal Penelitian ... 19

BAB IV DATA DAN ANALISIS ... 20

4.1. Hasil Pengujian Komposisi Kimia ... 20

4.2. Produk Hasil Pengecoran Pasir ... 21

4.3. Cacat Porositas ... 21

4.4. Nilai Kekerasan ... 25

4.5. Hubungan Cacat Porositas dengan Nilai Kekerasan ... 26

BAB V KESIMPULAN DAN SARAN ... 28

5.1. Kesimpulan ... 28

5.2. Saran ... 28

Daftar Pustaka ... 29

commit to user

xi

DAFTAR GAMBAR

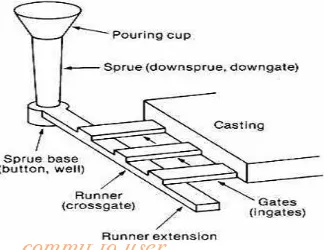

Gambar 2.1. Sistem Saluran ... 5

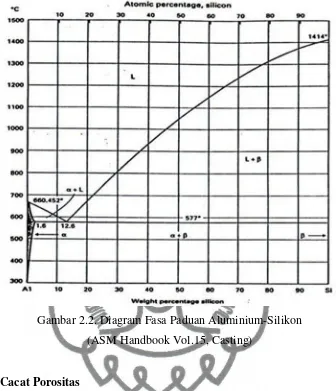

Gambar 2.2. Diagram Fasa Paduan Aluminium-Silikon ... 8

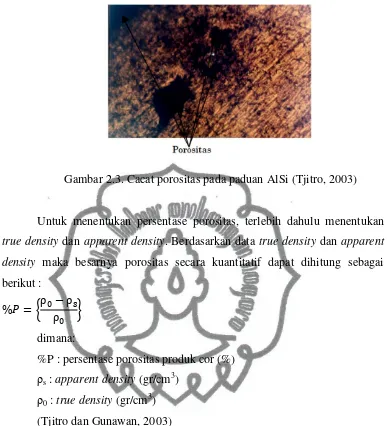

Gambar 2.3. Cacat Porositas pada Paduan AlSi ... 9

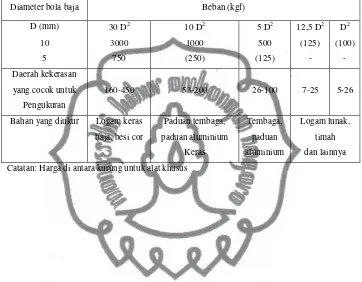

Gambar 2.4. Cara Pengujian Kekerasan Brinell ... 9

Gambar 3.1. Piston Truk Bekas ... 11

Gambar 3.2. Tungku Peleburan ... 12

Gambar 3.3. Termometer Inframerah ... 12

Gambar 3.4. Timbangan Digital ... 13

Gambar 3.5. Bejana Ukur ... 13

Gambar 3.6. Alat Uji Keras Brinell ... 14

Gambar 3.7. Pola ... 14

Gambar 3.8. Variasi Runner ... 15

Gambar 3.9. Dimensi Runner ... 15

Gambar 3.10. Benda Cor ... 15

Gambar 3.11. Diagram Alir Penelitian ... 18

Gambar 4.1. Produk Hasil Pengecoran ... 21

Gambar 4.2. Grafik nilai Apparent Density rata-rata tiap variasi ... 23

Gambar 4.3. Grafik Persentase Porositas rata-rata tiap variasi ... 24

Gambar 4.4. Grafik Hubungan Cacat Porositas dengan Nilai Kekerasan ... 26

Gambar 4.5. Spesimen dengan Runner Berpenampang Lingkaran ... 27

Gambar 4.6. Spesimen dengan Runner Berpenampang Bujur Sangkar ... 27

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

xii

DAFTAR TABEL

Tabel 2.1. Diameter bola baja dan beban kekerasan Brinell ... 10

Tabel 3.1. Jumlah spesimen pengujian ... 18

Tabel 3.2. Jadwal penelitian ... 19

Tabel 4.1. Data Hasil Uji Komposisi Kimia ... 20

Tabel 4.2. Data Perhitungan Sesuai ASTM E-252 ... 21

Table 4.3. Data Perhitungan Sesuai ASTM E-252 (lanjutan) ... 22

Tabel 4.4. Apparent Density ... 22

Table 4.5. Apparent Density (lanjutan) ... 23

Tabel 4.6. Persentase Porositas ... 24

commit to user BAB I PENDAHULUAN

1.1. Latar Belakang

Pengecoran merupakan bagian yang sangat penting pada kebanyakan mesin, turbin, termasuk beberapa suku cadang dan alat-alat rumah tangga. Produksi pengecoran pada kenyataannya cukup rumit karena proses pengecoran berhubungan dengan beberapa cacat seperti adanya rongga udara (cavity), porositas, retak, dan perubahan bentuk yang menyebabkan penolakan (rejection) pada pengecoran yang menghendaki kualitas yang baik. (Gupta et al., 2011).

Salah satu unsur penting yang perlu diperhatikan dalam memproduksi produk pengecoran yang berkualitas tinggi adalah perancangan saluran (gating design). Upaya penelitian secara meluas telah banyak dilakukan dalam rangka mempelajari pengaruh perancangan saluran pada pola aliran logam cair saat memasuki cetakan. Penelitian-penelitian tersebut menunjukkan bahwa perancangan sistem saluran yang optimal dapat mengurangi turbulensi pada aliran logam cair, meminimalisasi udara yang terjebak, inklusi pasir, terbentuknya lapisan oksida dan terak. (Shafiee et al., 2009)

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan ke dalam rongga cetakan. Tiap bagian diberi nama, dari mulai cawan tuang dimana logam dituangkan dari ladle, sampai saluran masuk ke dalam rongga cetakan. Nama-nama itu ialah cawan tuang (pouring cup), saluran turun (sprue), pengalir (runner) dan saluran masuk (ingate). (Surdia dan Chijiwa, 2000)

Runner merupakan saluran yang mengalirkan logam cair dari saluran turun (sprue) ke saluran masuk (ingate) yang selanjutnya akan masuk ke rongga cetakan. Dengan mempertimbangkan bentuk penampang runner

diharapkan akan mengurangi resiko terjadinya cacat yang sering timbul pada

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

2

1.2.Perumusan Masalah

1. Adakah pengaruh variasi bentuk penampang runner terhadap terbentuknya cacat porositas produk cor aluminium cetakan pasir.

2. Bagaimanakah nilai kekerasan produk cor aluminium cetakan pasir dengan variasi bentuk penampang runner.

1.3.Batasan Masalah

1. Aluminium paduan yang digunakan berasal dari piston truk bekas. 2. Kecepatan penuangan logam cair dianggap seragam.

3. Cetakan yang digunakan yaitu cetakan pasir basah.

4. Penampang sprue berbentuk lingkaran dengan ketinggian = 100 mm dan luas penampang masuk sprue = 130 mm2.

5. Saluran masuk (ingate) terletak di bawah dengan penampang saluran masuk (ingate) berbentuk persegi panjang dengan panjang ingate 20 mm. 6. Komposisi pasir cetak yang dipakai yaitu 80 % pasir silika, 10 % bentonit,

dan 10 % air (% berat).

7. Sistem saluran menggunakan unpressurised system dengan rasio As : Ar :

Ag yaitu 1 : 2 : 2.

8. Suhu peleburan adalah 770-810 oC.

1.4.Tujuan Penelitian

1. Mengetahui pengaruh bentuk penampang runner terhadap terjadinya cacat porositas yang terjadi pada produk cor aluminium cetakan pasir.

2. Mengetahui pengaruh bentuk penampang runner terhadap nilai kekerasan produk cor aluminium cetakan pasir.

3. Mengetahui hubungan persentase cacat porositas dengan nilai kekerasan pada produk cor aluminium cetakan pasir.

1.5.Manfaat Penelitian

commit to user

2. Menambah pengetahuan tentang bentuk sistem saluran yang baik pada proses pengecoran aluminium cetakan pasir

3. Menambah pengetahuan tentang bentuk penampang runner yang sesuai untuk menghasilkan hasil coran aluminium yang baik pada pengecoran pasir.

1.6. Sistematika Penulisan

BAB I : Pendahuluan, menjelaskan tentang latar belakang masalah, perumusan masalah, batasan masalah, tujuan dan manfaat penelitian, serta sistematika penulisan.

BAB II : Landasan teori, berisi tinjauan pustaka yang berkaitan dengan pengaruh bentuk penampang saluran pengalir (runner) terhadap cacat porositas dan nilai kekerasan produk cor aluminium cetakan pasir, dasar teori tentang pengecoran, pola, sistem saluran, gating ratio, pasir cetak, cetakan, Aluminium paduan, cacat porositas, dan kekerasan Brinell.

BAB III : Metodologi penelitian, menjelaskan tentang tempat penelitian, alat dan bahan yang digunakan, prosedur penelitian, jumlah spesimen pengujian, diagram alir penelitian, dan jadwal penelitian.

BAB IV : Data dan analisis, berisi tentang data hasil penelitian dan analisis dan perhitungan dari data penelitian.

perpustakaan.uns.ac.id digilib.uns.ac.id

Ahmad dan Hashim (2011) meneliti tentang pengaruh diameter vortex runner sistem saluran pada kekuatan coran paduan Al-12Si. Hasil dari eksperimen tersebut adalah bahwa nilai kekuatan mekanik dari coran paduan Al-12Si berbanding lurus dengan diameter runner.

Shafiee et al. (2009) melakukan penelitian tentang pengaruh desain saluran runner pada kekuatan mekanik coran paduan Al-Si7-Mg yang dicor menggunakan proses pengecoran pasir. Desain runner yang digunakan dalam penelitian ini adalah bentuk belokan radius dan bentuk L. Pola aliran dari proses pengisian diidentifikasikan menggunakan perangkat lunak simulasi ADSTEFAN. Dari penelitian tersebut diketahui bahwa coran yang menggunakan saluran runner dengan bentuk belokan radius mempunyai kehandalan sifat mekanik yang lebih baik dan cacat porositas yang lebih sedikit dibandingkan bentuk belokan L.

Sun et al. (2008) merancang sistem saluran untuk pengecoran paduan magnesium. Hasil simulasi menunjukkan bahwa desain sistem saluran memiliki pengaruh yang signifikan terhadap kualitas pengecoran magnesium. Empat parameter sistem saluran yang digunakan yaitu tinggi ingate, lebar

ingate, tinggi runner dan lebar runner yang dioptimalkan dengan pertimbangan kriteria yang objektif termasuk kecepatan pengisian, penyusutan porositas, dan product yield. Dari simulasi yang dilakukan menunjukkan bahwa runner yang pendek namun lebar efektif menurunkan kecepatan di ingate.

Tjitro dan Gunawan (2003) dalam penelitiannya mengungkapkan bahwa bentuk penampang riser berpengaruh terhadap cacat pengecoran aluminium. Penelitian tersebut membandingkan pengaruh antara penampang

commit to user

hasil bahwa persentase cacat porositas pada penampang riser berbentuk segiempat lebih tinggi daripada penampang riser berbentuk bulat.

2.2. Dasar Teori 2.2.1. Pengecoran

Pengecoran adalah suatu proses produksi yang menggunakan logam cair dan cetakan untuk menghasilkan komponen dengan bentuk yang mendekati bentuk geometri akhir produk jadi. Logam cair akan dituangkan atau ditekan ke dalam cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan.

2.2.2. Pola

Pola yang dipergunakan untuk pembuatan cetakan benda coran dapat digolongkan menjadi pola logam dan pola kayu (termasuk pola plastik). Pola logam dirgunakan agar dapat menjaga ketelitian ukuran benda coran, terutama dalam masa produksi sehingga unsur pola bisa lebih lama dan produktivitas lebih tinggi. Pola kayu dibuat dari kayu, murah, cepat dibuatnya dibandingkan dengan pola logam. Oleh karena itu, pola kayu umumnya dipakai untuk cetakan pasir.

2.2.3. Sistem Saluran

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan ke dalam rongga cetakan. Tiap bagian diberi nama, dari mulai cawan tuang dimana logam cair dituangkan dari ladel sampai saluran masuk ke dalam rongga cetakan. Nama-nama itu adalah cawan tuang, saluran turun, pengalir, dan saluran masuk.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

6

a. Cawan tuang (pouring basin)

Cawan tuang merupakan penerima yang menerima cairan logam langsung dari ladel. Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun di bawahnya.

b. Saluran turun (sprue)

Saluran turun dibuat lurus dan tegak dengan irisan berupa lingkaran. Kadang-kadang irisannya sama dari atas sampai bawah atau mengecil dari atas ke bawah. Yang pertama dipakai kalau dibutuhkan pengisian yang cepat dan lancar sedangkan yang kedua dipakai apabila diperlukan penahanan kotoran sebanyak mungkin.

c. Pengalir (runner)

Pengalir biasanya mempunyai irisan seperti trapesium atau setengah lingkaran sebab irisan demikian mudah dibuat pada permukaan pisah. Pengalir lebih baik sebesar mungkin untuk melambatkan pendinginan logam cair. Tetapi kalau terlalu besar tidak ekonomis. Karena itu ukuran yang cocok harus dipilih sesuai dengan panjangnya.

d. Saluran masuk (ingate)

Saluran masuk mengalirkan logam cair dari runner hingga masuk ke dalam rongga cetakan.

2.2.4. Gating Ratio

Gating ratio digunakan untuk membandingkan luas penampang dari komponen sistem saluran yaitu luas penampang sprue (As), runner (Ar) dan

gate (Ag). Secara garis besar gating ratio dibagi 2 yaitu pressurised system

dan unpressurised system. Pressurised system memiliki perbandingan As>Ar>Ag, sedangkan unpresurised system As<Ar<Ag. Rasio yang biasa digunakan untuk pressurised system antara lain 1:0,75:0,5 ; 1:2:1 ; 2:1:1 sedangkan rasio untuk unpressurised system yaitu 1:2:2 ; 1:3:3 , sistem ini sering digunakan untuk pengecoran alumunium dan magnesium.

2.2.5. Pasir cetak

commit to user

a. Mempunyai sifat mampu bentuk sehingga mudah dalam pembuatan cetakan dengan kekuatan yang cocok.

b. Permeabilitas yang cocok. c. Distribusi besar butir yang cocok

d. Tahan terhadap temperatur logam yang dituang e. Komposisi yang cocok

f. Mampu dipakai lagi g. Pasir harus murah.

Pasir yang lazim digunakan untuk cetakan pasir antara lain pasir gunung, pasir pantai, pasir sungai, dan pasir silika.

2.2.6.Cetakan

Cetakan adalah rongga tempat logam cair dituang dan akan membentuk coran sesuai dengan pola yang dipakai.

Berdasarkan bahan yang digunakan, cetakan diklasifikasikan atas :

a. Cetakan pasir basah(green-sand molds)

b. Cetakan kulit kering(skin dried mold).

c. Cetakan pasir kering

d. Cetakan lempung(Loam mold)

e. Cetakan furan(Furan mold)

f. Cetakan CO2

g. Cetakan logam

2.2.7. Aluminium Paduan

Surdia (2000) menyatakan aluminium dipakai sebagai paduan daripada sebagai logam murni, sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya dan mampu cornya diperbaiki dengan menambah unsur-unsur lain. Unsur-unsur paduan itu adalah tembaga, silisium, magnesium, mangan, nikel dan sebagainya, yang dapat mengubah sifat-sifat paduan aluminium. Paduan utama aluminium antara lain :

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

8

Gambar 2.2. Diagram Fasa Paduan Aluminium-Silikon (ASM Handbook Vol.15, Casting)

2.2.8.Cacat Porositas

Porositas adalah suatu cacat atau void pada produk cor yang dapat menurunkan kualitas benda tuang. Salah satu penyebab terjadinya porositas pada penuangan paduan aluminium adalah gas hidrogen. Porositas oleh gas hidrogen dalam benda cetak paduan aluminium silikon akan memberikan pengaruh yang buruk pada kekuatan serta kesempurnaan dari benda tuang tersebut. Penyebab utama timbulnya cacat porositas pada proses pengecoran adalah:

a. Temperatur penuangan yang tinggi

b. Gas yang terserap dalam logam cair selama proses penuangan. c. Cetakan yang kurang kering

d. Reaksi antara logam induk dengan uap air dari cetakan. e. Kelarutan hidrogen yang tinggi

commit to user

Gambar 2.3. Cacat porositas pada paduan AlSi (Tjitro, 2003)

Untuk menentukan persentase porositas, terlebih dahulu menentukan

true density dan apparent density. Berdasarkan data true density dan apparent density maka besarnya porositas secara kuantitatif dapat dihitung sebagai berikut :

{ }

dimana:

%P : persentase porositas produk cor (%)

ρs : apparent density (gr/cm3)

ρ0 : true density (gr/cm3)

(Tjitro dan Gunawan, 2003)

2.2.9.Kekerasan Brinell

Kekerasan ini diukur dengan mempergunakan alat pengukur kekerasan Brinell. Cara pengukuran ditunjukkan dalam gambar berikut:

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

10

Bola baja keras dengan diameter D mm ditekankan ke permukaan bagian yang diukur dengan beban P kgf. Kekerasan Brinell adalah beban P

dibagi luas bidang (mm2) penekanan yang merupakan deformasi tetap sebagai akibat penekanan. Tabel berikut menunjukkan harga standar untuk diameter bola baja keras dan beban dengan daerah kekerasan yang diukur.

Tabel 2.1. Diameter bola baja dan beban untuk pengukuran kekerasan Brinell.

Diameter bola baja Beban (kgf)

D (mm) 30 D2 10 D2 5 D2 12,5 D2 D2

10 3000 1000 500 (125) (100)

5 750 (250) (125) - -

Daerah kekerasan

yang cocok untuk 160-450 53-200 26-100 7-25 5-26

Pengukuran

Bahan yang diukur Logam keras Paduan tembaga, Tembaga, Logam lunak,

baja, besi cor paduan aluminium paduan timah

Keras aluminium dan lainnya

commit to user BAB III

METODE PENELITIAN

3.1.Tempat penelitian

Penelitian dilakukan di Laboratorium Pengecoran, Laboratorium Material Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta dan Laboratorium Logam Politeknik Manufaktur Ceper.

3.2.Alat dan Bahan

Bahan yang digunakan dalam penelitian ini yaitu : 1. Piston truk bekas.

Gambar 3.1. Piston Truk Bekas

2. Pasir cetak

Terdiri atas campuran pasir silika 80%, bentonit 10%, dan air 10% (persen berat).

3. Kayu

Digunakan sebagai bahan untuk pembuatan pola. 4. Serbuk karbon

Digunakan untuk melapisi permukaan pola agar pasir cetak tidak menempel pada pola saat diangkat dari cetakan pasir.

Alat yang digunakan dalam penelitian ini adalah: a. Timbangan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

12

b. Cethok pasir

Digunakan untuk mencampur pasir cetak. c. Penumbuk

Digunakan untuk memadatkan pasir cetak saat pembuatan cetakan pasir. d. Tungku peleburan

Digunakan untuk tempat melebur paduan aluminium.

Gambar 3.2. Tungku peleburan e. Arang, briket, dan solar.

Digunakan sebagai bahan bakar pada proses peleburan. f. Blower

Digunakan sebagai penyuplai udara pada proses peleburan. g. Kowi

Digunakan sebagai tempat logam paduan aluminium yang akan dilebur. h. Ladle

Digunakan untuk mengambil dan menuang logam cair ke dalam cetakan. i. Termometer Inframerah

Digunakan sebagai sensor suhu untuk mengetahui temperatur logam cair.

commit to user

j. Timbangan digital

Digunakan untuk menimbang massa spesimen.

Gambar 3.4. Timbangan digital k. Bejana ukur

Terbuar dari kotak kaca, digunakan untuk mengukur volume spesimen.

Gambar 3.5. Bejana ukur

l. Gergaji

Digunakan untuk memotong kayu untuk pembuatan pola serta gergaji besi untuk memotong spesimen yang akan diuji.

m. Kikir

Digunakan untuk meratakan permukaan spesimen yang akan diukur kekerasannya.

n. Ragum

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

14

o. Alat Uji Keras Brinell

Digunakan untuk mengukur kekerasan spesimen.

Gambar 3.6. Alat Uji Keras Brinell

3.3.Prosedur Penelitian 3.3.1.Pesiapan pola

1) Membuat pola sesuai dengan desain, dengan As:Ar:Ag = 130 mm2 : 260 mm2 : 260 mm2.

Gambar 3.7. Pola

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

16

3.3.2.Pembuatan pasir cetak

1) Menyiapkan pasir silika, bentonit, dan air

2) Menimbang pasir silika, bentonit, dan air dengan komposisi berat 80%, 10%, 10%

3) Mencampur semua bahan sampai tercampur rata

3.3.3.Pembuatan cetakan pasir

1) Menyiapkan pola serta sistem salurannya. 2) Mengoleskan serbuk karbon pada pola

3) Meletakkan pola pada papan cetakan kemudian mengisi pasir cetak pada

drag (cetakan bawah).

4) Memadatkan pasir secara manual menggunakan penumbuk sampai permukaan cetakan rata.

5) Mengangkat pola dengan hati-hati.

6) Mengulangi langkah 2 - 5 untuk membuat cetakan atas (cope). 7) Menggabungkan cope diatas drag.

8) Mengulangi langkah 1-7 untuk variasi bentuk penampang runner yang lain.

3.3.4.Tahap peleburan

1) Mempersiapkan dapur kowi, tungku peleburan dan bahan bakar. 2) Memasukkan piston bekas ke dalam kowi..

3) Menyalakan tungku peleburan hinga suhu 770-810 oC.

3.3.5.Tahap penuangan

1) Membuka penutup tungku peleburan.

2) Mengambil logam cair dengan menggunakan ladle. 3) Menuangkan logam cair ke dalam cetakan pasir.

3.3.6.Tahap pembongkaran cetakan pasir

commit to user 3.3.7.Pengujian cacat porositas

1) Mempersiapkan sampel pengujian. 2) Menguji komposisi kimia produk cor.

3) Menghitung nilai true density berdasarkan ASTM E-252.

4) Mengukur massa produk cor dengan menggunakan timbangan digital. 5) Mengukur volume produk cor dengan menggunakan bejana ukur. 6) Menghitung nilai apparent density dengan menggunakan rumus :

dimana,

ρs : apparent density (gr/cm3)

m : massa produk cor (gr) v : volume produk cor (cm3)

7) Menghitung persentase porositas dengan menggunakan rumus :

( )

dimana :

% P : persentase porositas produk cor (%)

ρo : true density (gr/cm3)

ρs : apparent density (gr/cm3)

3.3.8.Pengujian kekerasan Brinell

1) Mempersiapkan spesimen yang akan diuji.

2) Menyalakan alat uji keras Brinell dengan menekan tombol ON. 3) Mengatur diameter indentor dan besarnya pembebanan.

4) Meletakkan spesimen uji di atas dudukan.

5) Mengatur dudukan spesimen hingga spesimen menyentuh indentor. 6) Menjalankan pengujian dengan menekan tombol Start.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

18

3.3.9.Tahap analisis

1) Menganalisis hubungan antara bentuk penampang (runner) dengan cacat porsitas produk cor.

2) Menganalisis hubungan antara bentuk penampang (runner) dengan nilai kekerasan produk cor.

3) Membuat kesimpulan.

3.4.Jumlah Spesimen Pengujian

Tabel 3.1. Jumlah spesimen pengujian

Pengujian

Bentuk penampang saluran turun Jumlah

Lingkaran Bujur

3.5. Diagram Alir Penelitian

MULAI

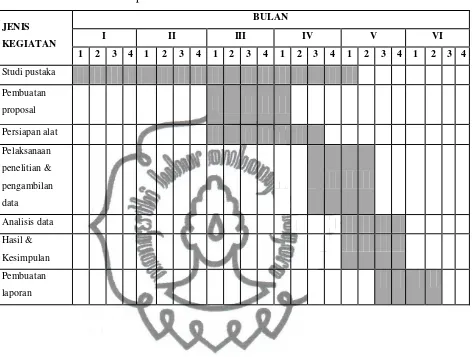

commit to user 3.6.Jadwal Penelitian

Tabel 3.2. Jadwal penelitian

JENIS

KEGIATAN

BULAN

I II III IV V VI

1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4

Studi pustaka

Pembuatan proposal

Persiapan alat Pelaksanaan penelitian & pengambilan data

Analisis data Hasil & Kesimpulan

Pembuatan laporan

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

20

BAB IV

DATA DAN ANALISIS

4.1. Hasil Pengujian Komposisi Kimia

Setelah proses pengecoran selesai dilakukan, didapatkan hasil coran yang masih lengkap dengan sistem salurannya. Sebelum dilakukan pengujian untuk mengetahui persentase porositas, maka diperlukan data komposisi kimia dari produk coran yang telah dibuat, dimana data komposisi kimia dalam bentuk persentase berat ini akan digunakan untuk menghitung besarnya densitas nyata. Pengujian komposisi kimia dilakukan di Laboratorium Pengujian Bahan Logam POLMAN Ceper, Klaten.

Tabel 4.1. Data Hasil Uji Komposisi Kimia

commit to user 4.2. Produk Hasil Pengecoran Pasir

(a) (b) (c)

Gambar 4.1. Produk hasil pengecoran

( a. Penampang runner bentuk lingkaran; b. Penampang runner bentuk bujur sangkar c. Penampang runner bentuk segitiga sama sisi sama sisi)

4.3. Cacat Porositas

Untuk mencari besarnya persentase porositas terlebih dahulu menentukan

true density dan apparent density. Besarnya true density didapatkan sesuai perhitungan yang mengacu pada ASTM E-252 sebagai berikut:

Tabel 4.2. Data perhitungan sesuai ASTM E-252

Unsur

1/densitas Persentase berat

1/densitasX (m3/Mg) persentase berat

Cu 0.1116 1.2400 0.1384

Fe 0.1271 0.7260 0.0923

Si 0.4292 12.3000 5.2792

Mn 0.1346 0.0327 0.0044

Mg 0.5522 0.0500 0.0276

Zn 0.1401 0.0503 0.0070

Ni 0.1123 0.0504 0.0057

Cr 0.1391 0.0150 0.0021

Ti 0.2219 0.0100 0.0022

Pb 0.0882 0.1550 0.0137

V 0.1639 0.0100 0.0016

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

22

Tabel 4.3. Data perhitungan sesuai ASTM E-252 (lanjutan)

Unsur

Sedangkan nilai apparent density didapat dengan mencari massa dan volume dari setiap spesimen. Nilai apparent density dari setiap spesimen dapat dilihat pada tabel berikut:

Tabel 4.4. Apparent Density

Variasi Spesimen

Massa Volume Apparent Density

commit to user

Tabel 4.5. Apparent Density (lanjutan)

Variasi Spesimen

Massa Volume Apparent Density

(gram) (cm3) ( ) gram/cm3

Gambar 4.2. Grafik nilai Apparent Density rata-rata tiap variasi

Setelah nilai true density dan apparent density telah diketahui, maka

didapatkan persentase porositas dari tiap spesimen sebagai berikut:

2.65

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

24

Tabel 4.6. Persentase Porositas

Variasi Spesimen Porositas Rata-rata Deviasi % Deviasi (%) Porositas

Gambar 4.3. Grafik Persentase Porositas Rata-Rata Tiap Variasi

Dari tabel dan grafik di atas dapat diketahui bahwa rata-rata persentase porositas tertinggi terdapat pada spesimen dengan penampang runner berbentuk segitiga sama sisi yaitu sebesar 5,22 %, dan rata-rata persentase porositas terendah terdapat pada spesimen dengan penampang runner berbentuk lingkaran yaitu sebesar 1,79 %. Sedangkan rata-rata persentase porositas pada spesimen dengan

1.79

commit to user

bentuk penampang runner bujur sangkar berada di antara lingkaran dan segtiga sama sisi, yaitu sebesar 2,81 %.

Di antara tiga bentuk penampang runner (lingkaran, bujur sangkar, dan segitiga sama sisi), segitiga sama sisi merupakan bentuk penampang yang paling tidak efektif. Sumber porositas yang utama pada pengecoran aluminium adalah hidrogen, yang mempunyai daya larut yang tinggi dalam aluminium cair (Puga et al., 2009). Pada penelitian ini, cetakan yang digunakan adalah cetakan pasir basah. Sehingga pada saat aluminium cair dituang ke dalam cetakan, air yang terdapat pada cetakan akan menguap dan bereaksi dengan aluminium cair.

2Al + 3H2O Al2O3 + 3H2 (gas hidrogen)

Runner berbentuk penampang segitiga sama sisi menyebabkan aluminium cair yang mengalir di dalamnya bebas bergolak (Dai et al., 2002). Aluminium cair yang bergolak tersebut menyebabkan gas hidrogen terperangkap di dalam produk coran, sehingga menimbulkan cacat porositas.

4.4. Nilai Kekerasan

Setelah melakukan pengujian kekerasan menggunakan alat uji keras Brinell, didapatkan nilai kekerasan tiap spesimen sebagai berikut:

Tabel 4.7. Nilai Kekerasan Brinell

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

26

Dari tabel di atas dapat diketahui bahwa nilai kekerasan rata-rata tertinggi dimiliki oleh spesimen dengan penampang runner berbentuk lingkaran yaitu sebesar 93,95 BHN, dan nilai kekerasan rata-rata terendah dimiliki oleh spesimen dengan penampang runner berbentuk segitiga sama sisi yaitu sebesar 78,08 BHN. Sedangkan spesimen dengan penampang runner berbentuk bujur sangkar mempunyai nilai kekerasan di antara lingkaran dan segitiga sama sisi, yaitu sebesar 88,17 BHN. Hal tersebut terjadi karena cacat porositas menyebabkan nilai kekerasan logam berkurang. Spesimen dengan bentuk penampang runner

lingkaran mempunyai nilai kekerasan tertinggi karena persentase porositasnya paling rendah.

4.5. Hubungan Cacat Porositas dengan Nilai Kekerasan

Berdasarkan data persentase porositas dan nilai kekerasan tiap spesimen yang telah diperoleh, dapat dibuat sebuah grafik hubungan cacat porositas dengan nilai kekerasan tiap spesimen sebagai berikut:

Gambar 4.4. Grafik Hubungan Cacat Porositas dengan Nilai Kekerasan Brinell

Dari grafik di atas dapat diketahui bahwa semakin tinggi persentase cacat porositas, maka semakin rendah nilai kekerasannya. Sebaliknya, semakin rendah persentase cacat porositas, maka semakin tinggi nilai kekerasannya. Hal ini dinyatakan dengan rata-rata persentase cacat porositas dan nilai kekerasan Brinell

0.00

0.00 2.00 4.00 6.00 8.00

commit to user

pada spesimen dengan penampang runner lingkaran sebesar 1,79 % dan 93,95 BHN, sedangkan rata-rata persentase cacat porositas dan nilai kekerasan Brinell pada spesimen dengan bentuk penampang runner segitiga sama sisi sebesar 5,22 % dan 78,03 BHN.

Berikut ini adalah foto mikro untuk tiap variasi dengan perbesaran 100 X:

Gambar 4.5. Spesimen dengan Runner Berpenampang Lingkaran

Gambar 4.7. Spesimen dengan Runner Berpenampang Bujur Sangkar

Gambar 4.8. Spesimen dengan Runner Berpenampang Segitiga Sama Sisi

Porositas

Porositas

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

28

BAB V

KESIMPULAN DAN SARAN

5.1.Kesimpulan

Berdasarkan penelitian yang telah dilakukan, dapat diambil beberapa kesimpulan sebagai berikut :

1. Bentuk penampang runner berpengaruh terhadap terjadinya cacat porositas produk cor aluminium cetakan pasir, dimana lingkaran merupakan bentuk penampang runner dengan persentase porositas terendah dan segitiga sama sisi merupakan bentuk penampang runner dengan persentase porositas tertinggi.

2. Bentuk penampang runner berpengaruh terhadap nilai kekerasan produk cor aluminium cetakan pasir, dimana lingkaran merupakan bentuk penampang

runner dengan nilai kekerasan tertinggi dan segitiga sama sisi merupakan bentuk penampang runner dengan nilai kekerasan terendah.

3. Semakin tinggi nilai persentase cacat porositas pada produk cor aluminium cetakan pasir, maka semakin rendah nilai kekerasannya.

5.2.Saran

Berdasarkan penelitian yang telah dilakukan, penulis menyarankan: 1. Melakukan penelitian terhadap variasi panjang runner.