BAB I PENDAHULUAN 1.1. Jalur Pembuatan Besi Baja

Besi dan baja sangat memegang peranan penting sebagai material rekayasa dalam peradaban kemajuan manusia. Bisa dibayangkan, tidak akan ada peradaban semodern saat ini tanpa kehadiran material ini. Hampir semua sektor kehidupan manusia dijumpai baja seperti: jembatan, baja beton untuk rumah, bodi mobil, peralatan rumah tangga, kereta api, kapal laut, konstruksi pabrik dan lain sebagainya. Pada kulit bumi jumlah cadangan bijih besi yang melimpah, mudahnya mendaur ulang besi baja untuk dibuat komponen baru, serta sifat baja yang dapat di buat baik melalui pemaduan serta perlakuan panas, membuat material ini sangat menarik untuk terus dikembangkan serta dipergunakan dalam bidang keteknikan.

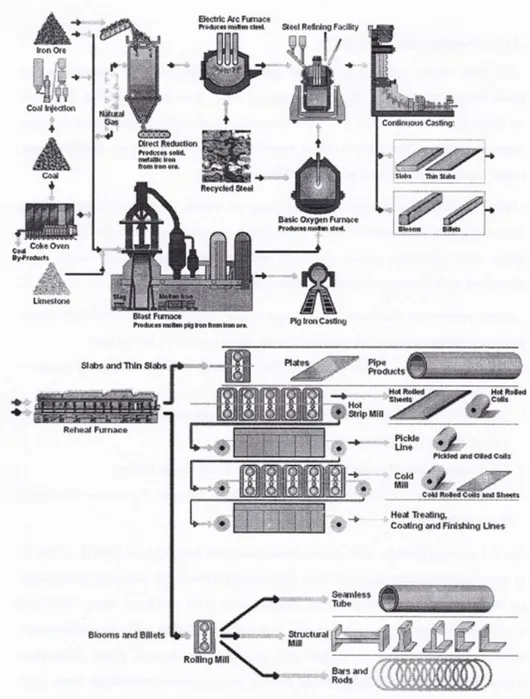

Jalur proses pembuatan besi-baja yang menghasilkan long produk (seperti baja beton, baja profile, baja kawat) serta flat produk (seperti pelat) umumnya dibagi atas:

1. Jalur Bijih Besi - Tanur Tinggi (Blast Furnace) - Basic Oxygen Furnace-Continous Casting dan Rolling

2. Jalur Bijih Besi - Proses Reduksi Langsung (Hasil Besi Spons) - Tanur Busur Listrik (EAF) - Continous Casting dan Rolling

3. Jalur Scrap - Tanur Busur Listrik - Continous Casting dan Rolling

4. Jalur Bijih Besi - Smelting Reduction - Basic Oxygen Furnace - Continous Casting dan Rolling

Gambar 1.1 memperlihatkan alur proses pembuatan besi baja melalui jalur 1, 2 dan 3. Secara umum proses pembuatan besi baja dunia masih didominasi oleh jalur tanur tinggi (secara teknologi jalur ini sudah sangat mapan) serta jalur peleburan scrap/ besi-baja bekas pada tanur busur listrik (pemanfaatan besi baja yang sudah habis masa pakainya). Kedua jalur ini mendominasi lebih dari 90% produksi besi baja di dunia. Sedangkan pembuatan baja melalui jalur 2 digunakan pada negara- negara penghasil gas bumi serta batubara (coal). Pada jalur ini bijih besi direduksi dalam keadaan padat oleh gas CO atau H2 yang berasal dari

cracking gas bumi serta pembakaran batubara (lihat Diktat Kuliah Proses Reduksi Langsung Proses Pembuatan Besi Baja)

Gambar 1.1 Alur Proses Pembuatan Besi Baja

Teknologi smelting reduction (jalur 4) merupakan jalur yang tengah dikembangkan, untuk mengantipasi semakin langka serta mahalnya harga kokas (metallurgical cokes) yang dipergunakan pada jalur tanur tinggi. Pada jalur 4 ini,

sebagai reduktor digunakan batubara (coal) bukan kokas seperti pada tanur tinggi. Proses ini hingga saat ini masih terus dikembangkan.

1.2. Statistik Produksi Baja

Pada 2006 sekitar 1.239.500.000 ton besi baja diproduksi setiap tahunnya. Tabel 1.1 adalah statistik jumlah produksi besi baja dunia 2004 - 2006 dengan produsen terbesar adalah China, Jepang dan Amerika Serikat dan peringkat 10 besar pada Tabel 1.2.

Tabel 1.1. Produsen terbesar besi baja 2004 hingga 2006

Year Crude Steel Production/Year (Million Ton)

China

(Million Ton) (Million Ton)Jepang (MillionUSA Ton)

2006 1,239.5 414,8 116,2 98,5

2005 1.129,4 349,4 112,5 93,9

2004 1.057 280,5 112,7 99,7

Tabel 1.2 Sepuluh besar negara produsen besi baja dunia

2006 2005 Country 2006 2005 % Change 1 1 China 418.8 355.8 17.7 2 2 Japan 116.2 112.5 3.3 3 3 USA 98.5 94.9 3.8 4 4 Russia 70.6 66.1 6.8 5 5 South Korea 48.4 47.8 1.3 6 6 Germany 47.2 44.5 6.1 7 7 India 44.0 40.9 7.6 8 8 Ukraine 40.8 38.6 5.7 9 10 Italy 31.6 29.4 7.5 10 9 Brazil 30.9 31.6 -2.2

Di Indonesia Jumlah produksi baja (crude steel) pada tahun 2006 adalah sebesar 3,46 juta ton serta sebagian besar diproses melalui peleburan besi spons (hasil proses reduksi langsung dan ini hanya terdapat pada PT. Krakatau Steel) serta peleburan besi-baja bekas pada pada tanur busur listrik (electric arc furnace/ EAF). Jumlah ini belum termasuk pembuatan 'hot rolling coil' (HRC) sebanyak 2,82 juta

ton dan 'cold rolling coil' (CRC) sekitar 0,92 juta ton. Indonesia pada 2007 menduduki urutan ke 37 pada negara-negara penghasil baja dunia, Tabel 1.3.

Tabel 1.3. Negara penghasil besi baja terbesar dunia

BAB II

JENIS BIJIH BESI (IRON ORE) 2.1. Bijih Besi

Di alam Fe merupakan elemen no 4 terbanyak di kerak bumi dengan 5% setelah Oksigen (46.6 %), Silikon (27.72 %), dan Aluminum (8.13 %). Tabel 2.1.

berikut adalah 15 negara penghasil bijih besi terbesar dunia sepanjang tahun 2006.

Tabel 2.1. Penghasil bijih besi terbesar tahun 2006

World Iron ore production in millton tonnes - top 15 countries

Secara umum terdapat berbagai jenis ikatan unsur Fe, antara lain unsur Fe berikatan dengan : oksida, sulfida, hidroksida, dan karbonat, Tabel 2.2 dan Tabel 2.3.

• Jenis Oksida : Magnetit (Fe3C4), Hematit (Fe2C3), Chromite (FeCr2O4), Ilmenit (FeTiO3)

• Jenis Sulfida : Pyrite dan Marcasite (FeS2)

• Jenis Hidroksida : Laterit (Fe2O3.x H2O) kandungan Fe sekitar 25%, Goethit (Fe2O3. H2O), Limonit (Fe2O3. 3H2O).

• Jenis Karbonat : Siderit (FeCO3).

2.2. Bijih Besi di Indonesia

Bukanlah sesuatu yang mudah untuk mendapatkan jumlah cadangan bijih besi yang terdapat di Indonesia. Penambangan bijih besi marak dan ramai setelah negara China memproduksi besar-besaran besi baja sehingga membutuhkan bijih

besi dari manca negara termasuk Indonesia dalam kurun waktu 5 tahun belakangan ini.

Gambar 2.1 daerah potensi bijih besi di Indonesia.

Dari hasil survei, diketahui bahwa; "Cadangan bijih besi di Indonesia berjumlah cukup besar dan tersebar di beberapa pulau, seperti Jawa, Kalimantan, Sumatera, Sulawesi, dan Irian Jaya dengan total meiebihi 1.300 juta ton, meskipun dengan kadar kandungan besi yang masih rendah antara 35-58 % Fe.

Di Indonesia, banyak ditemukan bijih besi berbentuk oksida terutama jenis Magnesit dan Hematit serta terdapat Limonite dengan deposit yang tak terlalu besar. Berikut ialah profil bijih besi di Indonesia :

Keterangan Singkat Hematite (Fe2O3) dapat dilihat pada Tabel 2.4.

Hematite, berasal dari Bahasa Yunani yang berarti darah (ditemukan berupa pasir yang berwana merah), merupakan salah satu ore utama penghasil logam besi. Hematite dihasilkan dari proses sublimasi hasil aktivitas letusan gunung berapi. Hematite merupakan batuan hasil metamorfosis dari batuan induk limonite (Fe2O3, 3H2O), siderite (FeCCb), dan magnesite (Fe3C>4). Di alam hematite biasa berikatan dengan quartz, maka untuk menghilangkan unsur silika dari quartz yang berikatan dengan hematite dilakukan proses leaching dengan meteonic water sehingga didapatkan hematite dengan kadar di atas 50 % Fe. Dalam aplikasinya, hematite akan bernilai ekonomi untuk diolah jika depositnya mencapai rata-rata 10 juta ton.

Beberapa lokasi hematite di Indonesia ditemukan antara lain pada:

• Kalimantan Selatan (Gunung Talang), diprediksi memiliki kandungan lebih dari 50 juta Metrik Ton (didapat dari data PT. Anugerah Baratama) • Sumatra Selatan, deposit tidak didapat secara pasti tetapi dari data PT.

Novena Texindo Asri, perusahaan tersebut dapat memenuhi pesanan hingga 30 ribu metrik Ton setiap bulannya.

• Jawa Barat (Tasikmalaya)

• Sulawesi Utara, diprediksi memiliki kandungan 60 juta Metrik Ton (didapat dari data PT. Sugico Graha), dengan 58 % Fe Total.

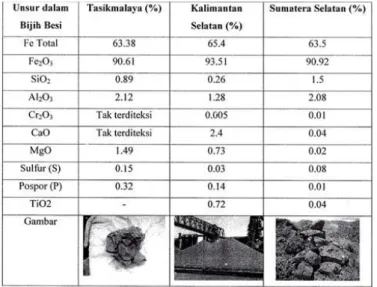

Tabel 2.5 menunjukan kandungan komposisi kimia rata-rata hematite untuk daerah Jawa Barat (Tasikmalaya) serta Kalimantan Selatan.

Tabel 2.5. Komposisi kimia Hematite dari berbagai daerah

Keterangan Singkat Magnetite (Fe304), Tabel 2.6. Tabel 2.6. Bijih besi Magnetite

Magnetite, berasal dari kata Magnesia di negara Macedonia, terbentuk dari batuan yang dihasilkan meialui proses pendinginan hasil letusan vulkanik. Magnetite merupakan unsur utama penyusun batua diorite, gabro, dan peridotite. Ditemukan di alam berbentuk pasir berwarna hitam, dalam aplikasinya sering dipadukan dengan corrondum sebagai material bahan amplas (emery).

Secara detail, magnesite jarang ditemukan. Kebanyakan informasi mengenai bijih besi Indonesia dijabarkan sebagai bentuk hematite (Fe2C>3).

Disepanjang selatan pantai Jawa banyak sekali ditemukan pasir besi (iron sand) yakni jenis Titanious Ferrous (FeO.Ti02). Beberapa lokasi magnetite yang ditemukan antara lain:

• Pantai Selatan Pulau Jawa di daerah Cilacap, Kutoarjo, dan Lumajang. Pengolahan dilakukan PT. Aneka Tambang dengan luas area konsesi 2.304 Ha. Kandungan Kimia serta Deposit Iron Sand di Selatan Jawa, Tabel. 2.7.:

Tabel 2.7. Cadangan Iron Sand di selatan Jawa

Ore Reserves of Iron Sands as at 31 December 2O04

Location Glt-Off Applied (kt-sita) Volume Iron Sands (000% m5) Meaa of Magnetic Fraction Kgfoi Tonnes Magnetic Fraction (000*B WDt) Mean of %Fem Magpetie

Proved Ore Reserves

Kutoarjo Fe > 45 % 1,100 230 250 47.43

Total Proved Ore Reserves 1,100 230 250 47.43

Probable Orm Reserves

Kutoarjo Fe>45% 7,300 230 1,700 47.4

Lumaiaug Fe>45% 1,800 392 700 49.7

Total Probable Ore Reserves 9,100 264 2,400 48.1.

Total (Proved * Probable) 10.200 260 2,650 48.0

Gambar 2.2 adalah daerah operasi penambangan iron sand ore di Selatan Jawa oleh PT. Aneka Tambang :

Gambar. 2.2. Daerah Operasi iron sand ore di selatan Jawa

Keterangan singkat mengenai Limonite (Fe2C>3. 3H2O) ditunjukan pada Tabel 2.8. Tabel 2.8. Bijih besi Limonite

Keterangan singkat mengenai Limonite (Fe2C>3. 3H2O) ditunjukan pada Tabel 2.8. Tabel 2.8. Bijih besi Limonite

Hardness Spesific Sifat Fisik

(Mohr Scale) Gravity

Limonite 4-5.5 2.9-4.3 Warna : kuning kecoklatan, (Fe203. 3H20) Kristal: buruk, cleavage jarang dijumpai.

Limonite merupakan mineral hidrat besi oksida. Kebanyakan dari Lemonite berasal dari mineral Goethite (Fe203. H2O) dan merupakan jenis mineral batuan sedimen. Di alam, Limonite sering berikatan dengan Pyrite (FeS2) membentuk senyawa Pseudomorph.

Beberapa lokasi Limonite yang ditemukan:

• Bahubulu, Tapunopaka, Mandiodo ( Sulawesi Tenggara). Dikelola oleh PT. Aneka Tambang, dengan total daerah konsesi (di 3 tempat itu) 19.000 Ha.

• Pulau Gee, Tanjung Buli - Kep. Halmahera (Maluku Utara). Dikelola oleh PT. Aneka Tambang, dengan luas daerah konsesi 39.040 Ha. Dikedua lokasi di atas, PT. Antam memanfaatkan Limonite sebagai mineral penghasil Nikel selain dari mineral Saprolite ( Ni > 2 %; Fe < 25%), sebab di Limonite terdapat kandungan Ni > 1.2 % dengan Fe > 25 %

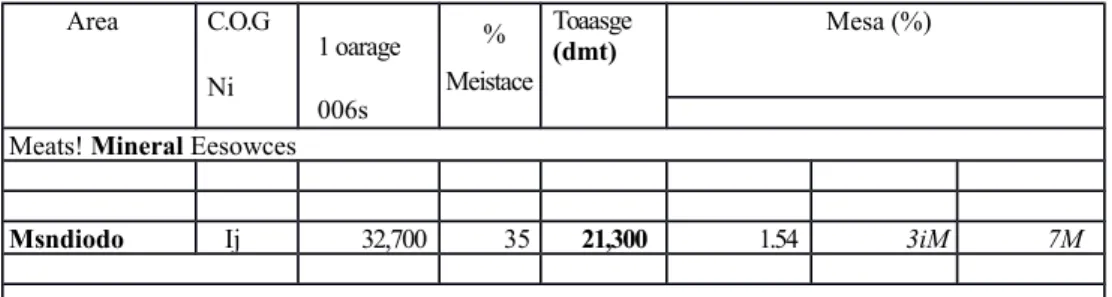

Kandungan Kimia serta Deposit Limonite untuk daerah Bahabulu, Tapunopaka, Mandiodo ( Sulawesi Tenggara), Tabel 2.9.

Tabel 2.9. Limonite di Sulawesi Tenggara Limotiite (Ni > 1.2 % and Fe > 25%)

Area C.O.G Ni 1 oarage 006s % Meistace Toaasge (dmt) Mesa (%)

Meats! Mineral Eesowces

Msndiodo Ij 32,700 35 21,300 1.54 3iM 7M

Sedangkan untuk daerah Pulau Gee, Tanjung Buli - Kep. Halmahera (Maluku Utara) diperlihatkan pada Tabel 2.10.

Tabel 2.10. Limonite pada daerah Maluku

liaaointe {Ni •> 1.2 ; Fe > 25)

Laterite (Fe203.xH20) adalah bijih besi yang terjadi karena pelapukan batuan jenis tertentu akibat pengaaruh cuaca yang terdapat didaerah beriklim lembab, seperti daerah tropika dan subtropika. Untuk Bijih besi laterit, dalam bentuk pasir (pasir besi), megandung pokok mineral oksida besi. Terdapat di beberapa daerah Pulau Sebuku dan beberapa daerah Kalimantan Barat.

Kalsit / Siderit (FeC03) adalah bijih besi ini banyak terdapat didaerah bebatuan seperti kapur, marmer, atau gamping. Bijih besi ini dijadikan sebagai bahan baku semen (penyatu berbagai mineral), bahan baku kaca, instrumen optis. Banyak ditemukan di daerah Pantai selatan Jawa (Jogja) oleh PT.Aneka Tambang dengan produksi sekitar 2 juta ton.

2.3. Potensi Bijih Besi Indonesia Sebagai Bahan Baku Lokal

Menurut data Departemen ESDM, bumi Indonesia memiliki kandungan bijih besi tak kurang dari 320,43 juta ton. Tetapi deposit yang sangat besar ini masih berada di tempatnya dan belum bisa dimanfaatkan secara optimal, karena membutuhkan investasi besar. PT Krakatau Steel diharapkan dapat secepat mungkin mengoptimalkan pemanfaatan sumber bijih besi di Kalimantan Selatan untuk mengurangi ketergantungan impor dengan meningkatkan produksi baja. Selajuntnya Kalimantan diproyeksikan akan dijadikan pusat industri baja nasional, sebuah ambisi sekaligus cita-cita besar yang patut didukung. Tetapi langkah ini belum mulus, studi kelayakan bisnis yang dilakukan oleh PT Krakatau Steel mengalami hambatan, karena BUMN baja ini menghadapi kendala dari sekelompok pemilik kuasa lahan pertambangan yang menjadi pemilik izin kuasa penambangan (KP) dari pemerintah daerah setempat. Sebaiknya, persoalan sektoral ini bisa lebih cepat diatasi, melalui political will pemerintah dalam memperkuat stmktur industri nasional, melalui pengembangan sektor baja secara serius. Industri baja merupakan mother industry yang menjadi tumpuan sekaligus menentukan kekuatan struktur industri di suatu negara. Dengan bekal deposit bijih besi 320,43 juta ton, Indonesia dapat berpotensi menjadi pemain baja yang diperhitungkan

dalam lingkup global karena memiliki keunggulan pemilikan bahan baku. Kebijakan dan arah pengembangan yang tepat akan memungkinkan pemanfaatan keunggulan tersebut bagi kepentingan nasional melalui penguatan industri baja. Potensi deposit bijih besi menurut provinsi dapat dilihat pada tabel berikut ini. Kalimantan Barat berada pada posisi teratas, sementara Kalimantan Tengah berada pada urutan ke delapan, di atas NTT, NAD, Jambi, Bangka Belitung dan Kepulauan Riau, Tabel 2.11.

Tabel 2.11. Propinsi Kaya Bijih Besi Primer

Peringka t

Propinsi Bijih Logam

1 Kalimantan Barat 281.072.987, 95 160.283.059,69 2 Sumatera Barat 27.702.277, 00 1.246.400,94 3 Kalimantan Timur 18.000.000, 00 9.900.000,00 4 Sulawesi Utara 17.500.000, 5.250.000,00 5 Lampung 11.187.250, 00 6.349.103,75 6 Kalimantan Selatan 7.980.245, 00 4.686.903,05 7 Sumatera Selatan 1.600.000, 00 1.131.840,00 8 Kalimatan Tengah 1.000.000, 00 550.000,00 9 NTT 726.000,0 0 457.525,20 10 Nangroe Aceh 350.000,00 191100,00 11 Jambi 124.830,0 0 59.534,70 12 Bangka Belitung 58.785,0 0 24.466,32 13 Kep. Riau 50.000,0 0 30.250,00 Sumber: Nurul Taufiqu Rochman, 2007

BAB III PEMURNIAN

BIJIH BESI

3.1. Kandungan Fe Dalam Bijih Besi

Seperti telah diketahui besi atau iron (Fe) merupakan unsur terbanyak ke empat yang terdapat di muka bumi ini dan merupakan major constituent dari inti bumi (Earth's core). Sangat jarang iron ore ini ditemukan dalam bentuk murninya-selalu

bersenyawa dengan unsur lain. Besi (Fe) ini 95 % nya digunakan untuk industri modern. Logam besi dihasilkan dari smelting iron ore menjadi pig iron. Kemudian baja diproses dari pig iron dengan menghilangkan pengotor (impurities) seperti silicon, phosphorus dan sulphur, serta reduksi kadar karbon.

Iron ore (bijih besi) biasanya terdapat dalam beberapa jenis batuan, diantaranya yaitu : Magnetite (Fe304) 74,2 % Fe Hematite (Fe203) 69,9 % Fe Limonite (HFe02) 63 % Fe Siderite (FeC03) 48,2 % Fe Ilmenite (FeO.Ti02) 36,81 % Fe

Chamosite (Mg,Fe,Al)6(Si,Al)4i4(OH)8 29,61 % Fe

Pyrite (FeS) 46,6 % Fe

Mayoritas type batuan yang ditambang untuk memproduksi logam Fe adalah hematite dan limonite yang menghasilkan ore dengan kandungan tinggi ("high-grade" ore), dan siderite serta chamosite dengan kandungan Fe yang rendah ("low-grade" ore). Oleh karena itu, tidak semua dari ore-ore yang terdapat dalam alam memiliki kandungan Fe yang tinggi, maka diperlukan suatu proses pengkayaan atau enrichment dari ore tersebut untuk dijadikan konsentrat agar proses pereduksiannya nanti berjalan efisien dan ekonomis.

High-Grade Ore

High-grade ore umumnya memiliki kandungan ~>60% Fe. High grade ore ini dapat langsung digunakan untuk dilebur - feed smelters baik dalam bentuk raw lump ore, jika ukurannya sudah sesuai (biasanya diatas 6 mm), atau dibentuk lagi dengan agglomerisasi (sinter atau pellets) untuk ukuran yang undersize (biasanya ukuran dibawah 6 mm). Proses Sinter dan proses pelletasi akan dibahas pada bab tersendiri.

Low-Grade Ore

Low-grade ore memiliki kandungan Fe hanya berkisar 25-30% Fe. Ore dengan kandungan yang rendah ini dapat dilakukan benefisiasi terlebih dahulu sebelum digunakan, sebagai contoh dengan proses wet-magnetic separation.

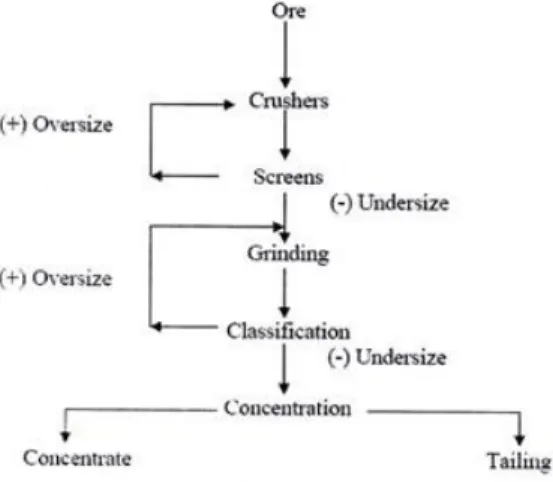

Gambar 3.1. berikut ini merupakan flowsheet singkat dari pengolahan ore (low grade iron ore menjadi high grade iron ore)

A simple flowsheet of a mineral processing plant Ore

Gambar 3.1. Flowsheet Pengolahan Bijih (Ore)

3.2. Proses Pengkayaan Low Grade Iron Ore

Proses pengkayaan iron ore ini akan meningkatkan kadar iron dalam suatu ore sehingga didapat suatu konsentrat iron ore dengan kadar yang efisien untuk diolah (smelting). Dalam mineral processing, proses pengkonsentrasian kadar besi setelah ditambang dimaksudkan untuk mengurangi jumlah ore yang harus ditransportasi dan diproses oleh smleter dan memisahkan meinral berharga dari gangue mineral.

Jadi tujuan dari proses pengkayaan (enrichment) bijih Fe ini adalah untuk mendapatkan konsentrat Fe dengan kadar kemurnian >60% dan ukuran tertentu yang sesuai dengan prasyarat proses pembuatan besi / baja yang akan dilakukan

3.3. Proses Kominusi

Suatu bijih besi memiliki bentuk yang berbeda-beda, ada yang besar ada pula yang kecil. Untuk mendapatkan konsentrat dengan kadar yang tinggi, maka ukuran dari bijih besi haruslah seragam. Kadar Fe ditentukan pula dari luas penampang dari batuan tersebut, semakin besar ore/bijih tersebut, maka akan semakin kecil kadar Fe yang terdapat didalamnya. Hal ini disebabkan tidak meratanya distribusi kadar Fe dalam suatu bijih. Jadi definisi dari kominusi adalah proses reduksi ukuran bijih mineral ke ukuran yang lebih kecil. Tujuan kominusi adalah sebagai berikut:

- Membebaskan ikatan fisio-mekanis antara mineral berharga dan kotorannya

(gangue/waste) sebagai persiapan proses separasi

Untuk memudahkan material handling Comminution dilakukan dalam dua tahapan, yaitu:

Crushing ; sampai ukuran 10 mesh (2 mm)

Grinding ; ukuran < 10 mesh (< 2 mm) Proses kominusi ini tergantung kepada beberapa hal, diantaranya yaitu :

• Sifat Mineral • Kapasitas produksi

• Rasio reduction & ukuran akhir yang dibutuhkan • Energi yang dibutuhkan

• Wet / dry product • Cost

3.3.1 Proses Crushing

Ukuran batuan yang mengandung bijih besi hasil penambangan tidaklah seragam, seperti terlihat pada Gambar 3.2. Yang besar, ukurannya dapat mencapai 1 m (40 inch) dan yang kecil dapat berukuran 1 mm (0,04 inch). Maka, untuk batuan yang terlalu besar, dilakukan penghancuran terlebih dahulu sebelum dilakukan crushing dan kemudian grinding.

Gambar 3.2. Batuan yang mengandung bijih besi hasil peledakan

Proses crushing merupakan proses awal dalam pengolahan iron ore. Crushing bertujuan untuk memisahkan / membebaskan mineral berharga dari gangue-nya. Crushing biasanya dilakukan tiga tahap, menggunakan jaw atau gyratory untuk tahap primer, reduction gyratory atau standard cone untuk tahap kedua dan

short-head cone or rolls pada closed-circuit untuk tahap akhir menuju gravity concentration.

Jadi disini iron ore dengan kadar rendah dihancurkan terlebih dahulu untuk mengecilkan ukurannya. Setelah melewati proses crushing ini, hasilnya dilanjutkan kepada proses grinding.

Batuan yang dilakukan proses crushing ditransportasikan sepanjang proses ini dengan alat belt conveyor. Secara umum, ketiga tahapan dalam crushing dapat dilihat dari Gambar 3.3. di bawah ini.

Gambar 3.3. Tahapan dalam proses crushing

Pada tahap ini, batuan yang mengandung bijih besi direduksi sehingga memiliki ukuran sebesar 70-300 mm. Alat yang digunakan antara lain jaw crusher dan gyratory crusher. Kecepatan produksi dari alat tersebut mencapai 1250 t/h. Biasanya alat yang digunakan pada tahap ini ialah jaw crusher. Gambar 3.4 menunjukkan escavator yang sedang memasukkan batuan hasil penambangan ke dalam belt conveyor untuk ditransportasikan menuju primary crusher.

Gambar 3.4. Batuan ditransportasikan dengan belt conveyor menuju primary crusher

Gambar 3.5. Alat Jaw crusher

Jaw crusher (Gambar 3.5.) terdiri dari piringan logam yang bergerak (moving

jaw) dan piringan logam yang diam (fixed jaw). Bentuk crusher ini lebih lebar

di sisi atas daripada sisi bawahnya. Jadi, feed yang berupa baruan yang mengandung bijih besi, dimasukkan dari atas (vibrating feeder). Kemudian feed tersebut akan tereduksi karena pergerakan dari moving jaw (yang digerakkan oleh flywheel). Hasil reduksi akan keluar melalui jarak (gap) antara fixed jaw dan moving jaw.

Ukuran dari hasil tahap ini diatur oleh gap yang ada pada bagian dasar alat. Meskipun demikian, terkadang batuan yang besar masih dapat lolos dari gap yang ada karena bentuknya memanjang. Oleh karena itu, sebelum masuk ke tahap berikutnya (secondary crushing), maka hasil reduksi dimasukkan ke dalam alat screening (saringan dengan ukuran mesh tertentu) terlebih dulu. Feed yang ukurannya sudah sesuai akan masuk ke tahap berikutnya.

Sedangkan yang ukurannya masih terlalu besar akan diproses kembali oleh alat jaw crusher.

Gyratory Crusher

Gyratory crusher memiliki kapasitas feed lebih banyak daripada kapasitas feed dari jaw crusher. Alat ini dapat bekerja dengan kecepatan maksimum 3.650 t/h dengan hasil akhir mencapai ukuran 280 mm. Gambar dari alat ini dapat dilihat pada Gambar 3.6. Proses reduksi feed dapat terjadi pada alat ini karena adanya perputaran dari

inner crushing head (1). Perputaran tersebut menyebabkan batuan terlempar ke

arah concave (2), dan membuat batuan tersebut tereduksi ukurannya. Spindle (3) dapat bergerak naik turun karena terdapat pegas di bagian dasar. Pergerakan tersebut membantu dalam proses reduksi dan untuk menghindari kerusakan alat. Hasil reduksi dengan alat gyratory crusher juga melalui tahap penyaringan (screening) untuk menyeleksi ukuran, untuk menuju ke proses selanjutnya.

Gambar 3.6. Alat Gyratory Crusher

Secondary crushing

Hasil dari primary crusher merupakan umpan untuk proses secondary crusher. Hasil reduksi dari tahap ini memiliki ukuran 5-20 mm. alat yang digunakan pada tahap ini ialah gyratory crusher ataupun cone crusher.

Gambar 3.7 menunjukkan gambaran dari alat cone crusher. Alat ini mereduksi feed dengan proses rotasi dari eccentric yang membuat mantel berputar ke arah

concave. Proses tersebut menyebabkan aksi penggerusan feed yang berasal dari

hasil primary crusher, sehingga hasilnya akan memiliki ukuran yang lebih kecil. Hasil reduksi dari tahap kedua ini keluar melalui gap (antara mantel dan concave). Bentuk dari gap ini meruncing ke bawah.

Gambar 3.7. Alat Cone Crusher

Hasil reduksi dari tahap secondary crusher ini juga melalui proses penyaringan (screening) seperti yang dilakukan terhadap hasil proses primary crushing. Jadi, bila batuan sudah sesuai dengan ukuran (5-20 mm), maka akan menuju proses selanjutnya. Tetapi jika belum sesuai ukuran, maka akan kembali diproses oleh alat secondary crusher.

Tertiary crushing

Pada tahap ini, alat yang digunakan ialah sama dengan alat yang digunakan pada tahap secondary crushing. Hasil akhir dari tahap tertiary crushing ialah batuan mineral besi yang memiliki ukuran sebesar 5-10 mm.

Gambar 3.8 meniBijukkan alat screening yang digunakan untuk menyaring hasil reduksi dari batuan yang mengandwng mineral besi.

Gambar 3.8. Alat Screening

Gambar 3.9 di bawah ini menunjukkan keseluruhan tahapan proses crushing untuk batuan yang mengandung mineral besi.

Gambar 3.9. Flowchart proses crushing batuan yang mengandung mineral besi.

3.3.2 Grinding

Proses grinding dapat dilakukan satu tahap untuk bijih yang sederhana.Untuk bijih yang kompleks maka grinding dilakukan dua tahap.

TahapI :

Coarse Grinding: Rod mills, Gambar 3.10, digunakan sebagai mesin coarse grinding. Rod mills mampu memasukkan feed hingga sebesar 50 mm dan menghasilkan produk sehalus 300 microns.

Gambar 3.10. Rod Mill

Tahap II :

Fine Grinding : Fine grinding, yang merupakan tahap final dari proses comminution, dilakukan dalam ball mills yang menggunakan steel balls sebagai grinding medium. Ball mill, dengan input 0.5 mm material dapat menghasilkan produk yang lebih kecil dari 100 microns. Grinding biasanya dilakukan dalam kondisi basah.

Tujuan proses grinding hamper sama dengan proses crushing yaitu :

> Untuk mendapatkan degree of liberation yang tepat dalam mineral processing. > Meningkatkan specific surface area dari mineral berharga.

Gambar 3.11 berikut ini adalah merupakan gaya-gaya yang digunakan dalam proses grinding ini

Gambar 3.11. Jenis Gaya dalam Grinding

Proses grinding ini memanfaatkan kecepatan putar mill yang menyebabkan adanya dua gerakan media gerinda, gerakan-gerakan tersebut adalah : H Gerakan Cataract

Suatu gerakan parabolik akibat kecepatan putar mill yang tinggi, menghasilkan gaya impak (lihat Gambar 3.12) > Gerakan Cascade

Suatu gerakan yang dihasilkan oleh gerakan mill yang relatif lambat, sehingga proses reduksi dilakukan oleh dinding mill dengan adanya gaya gesek, dihasilkan produk yang lebih halus

Gambar 3.12. Gerakan dalam Grinding Mills Jenis-jenis grinding yang biasa digunakan yaitu :

• Rod Mill - Rod mill menggunakan media grinding berupa silinder-silinder panjang. Diameter rod yang umum dipakai : 25-150 mm.

Keuntungan pemakaian rod mill: o Distribusi ukuran dari umpan akan terjamin, sehingga tidak perlu

ditambahkan alat sirkuit tertutup o Media grinding dengan harga yang relatif murah o Efisiensi grinding yang tinggi akibat ruang kosong yang sangat sedikit

Mill dapat bekerja pada kondisi optimum karena mudah untuk mengganti silinder yang rusak • Ball Mill - Ball mill (Gambar 3.13) adalah grinding mill dengan media grinding

Gambar 3.13. Ball Mills Gambar 3.14. AG Mills

• Autogenous Mill Autogenous mill, Gambar 3.14 menggunakan batu-batuan bijih logam yang akan direduksi ukurannya sebagai media grinding.Biasanya ditambahkan bola baja untuk membantu terjadinya reduksi ukuran karena efek tumbling. Dalam proses ini Crushed ore + air dalam AG mill. Ore halus keluar (dari AG mill) berupa slurry (air & ore @50%) dan menuju classifier.

3.4. Sizing

Setelah proses kominusi, proses selanjutnya adalah proses Sizing. Sizing ini terbagi atas 2 jenis, screening dan classification.

3.4.1 Screening

Screening. Proses ini dimaksudkan untuk mendapatkan ukuran ore Fe dengan kadar optimum. Tujuan dari proses screening :

■ Menyeleksi ukuran-ukuran partikel suatu mineral - memisahkan iron ore dari pengganggunya berdasarkan ukuran ore.

■ Mempersiapkan ukuran feed yang tepat untuk proses penggolahan selanjutnya (gravity concentration).

■ Sebagai bagian dari usaha sizing untuk meningkatkan efisiensi dari suatu mineral. ■ Screening biasanya dilakukan pada relatively coarse material, dan proses ini

umumnya terbatas untuk ukuran material diatas 250 microns, ukuran yang lebih halus dapat dilakukan dengan proses classification.

Prinsip kerja proses screening adalah melewatkan ore material yang memiliki berbagai macam ukuran dalam suatu screen. Ore tersebut akan melewati atau tertahan di screen ini tergantung kepada ukuran partikel yang lebih kecil atau lebih besar dari ukuran aperture screen. Efisiensi kerja screen tergantung atas tingkat kesempurnaan pemisahan material ke dalam fraksi ukuran di atas atau di bawah dimensi/ukuran aperture.

Alat yang dapat digunakan dapat berupa Rotating Probability Screen (Gambar 3.15) dan Tromel (Gambar 3.16).

Gambar 3.15. Rotating Probability Screen Gambar 3.16. Tromel

Proses pengklasifikasian dengan screening ini sangat cocok jika proses gravity concentration dilakukan. Jenis-jenis screening yang dapat digunakan yaitu :

• Vibrating screen

Vibrating grizzly screen, (Gambar 3.17) yaitu suatu alat "screen" yang seringkali

dipergunakan dalam penambangan mineral, berfungsi sebagai penyaring material yang sangat kasar menjadi material yang halus yang bentuknya tersusun atas rangkaian batang logam keras yang sejajar dan di letakkan pada bingkainya.seperti pada gambar di bawah ini.

Gambar 3.17. Vibrating Screens

• Trommel Screen

Seperti halnya Vibrating - Grizzly screen yang bekerja dengan cara mengaduk dan bergetar, Trommel screen pun (Gambar 3.18.) bekerjanya hampir serupa,yaitu yang bergerak adalah silinder di dalamnya yang akan memisahkan material tersebut dari yang berukuran kasar hingga berukuran yang akan dipergunakan. Dan dapat memisahkan partikel yang kering maupun yang basah dan mengandung lumpur.

Gambar 3.18. Vibrating Screens

3.4.2 Classification

Proses sizing berikutnya adalah classification. Classification berguna untuk mengendapkan partikel-partikel berdasarkan bentuk dan densitas dengan laju yang berbeda-beda. Pemisahan dari classification ini

Proses Classification yang biasa dilakukan yaitu dengan menggunakan : • Hydraulic classifier (Gambar 3.19)

Berguna untuk memisahkan mineral dengan memakai sifat perbedaan berat jenis material,tekanan air,sifat aliran air. Mineral dengan massa jenis lebih berat dari tekanan

air akan mengendap dan mineral dengan massa jenis lebih ringan akan terbawa ke tempat selanjutnya dan mineral yang kita inginkan akan mengendap di tempat terakhir.

Gambar 3.19. Hydraulic classifier Gambar 3.20. Settling cone

Settling cone (Gambar 3.20)

Merupakan bentuk classifier yang paling sederhana. Hanya dibutuhkan usaha yang minimal untuk melakukan lebih daripada memisahkan padatan dari larutan (mis, biasanya digunakan sebagai dewatering (pengurangan kadar air, atau pemisahan liquid-liquid untuk mendapatkan suatu cairan dari cairan mentahnya (crude).

• Rake Classifier (Gambar 3.21)

Menggunakan penggaruk yang digerakkan. Penggaruk menciduk material yang mengendap dan membawanya naik dengan jarak yang cukup dekat. Material perlahan-lahan naik dan menuju tempat keluar

Cyclone

Cyclone (Gambar 3.22) sering digunakan dalam industri pengolahan mineral. Biasanya penggunaan cyclone untuk pengolahan seng merupakan kelanjutan dari proses clssification dengan trommel screen. Pemisahan ore pada cyclone bergantung pada basis partikel size.

Gambar 3.22. Cyclone

• Hydroyclone

Hydrocyclone (Gambar 3.23) merupakan type classifier yang digunakan secara countinu dengan memanfaat gaya sentrifugal untuk mempercepat pemisahan. Alat ini termasuk alat yang paling sering digunakan pada dunia pertamabangan. Alat ini menghasilkan partikel yang sangat halus. Cara kerja hydrocyclone adalah memberikan dua gaya pada partikel pada arah yang berbeda dimana salah satu gaya adalah gaya sentrifigal yang mengarah keluar dan gaya satu lagi dengan mengarah kedalam. Gaya sentrifugal kan membuat partikel-partikel yang berukuran lebih kecil dan ringan bergerak kearah dinding cyclone sedangkan yang lebih berat akan tertarik menuju tengah cyclone

Gambar 3.23. Hydrocyclone

3.5. Dewatering

Tujuan dari proses ini adalah untuk mengurangi kadar air dalam konsentrat. Proses ini menggunakan tekanan udara yang tinggi untuk mengurangi kadar air. Proses dewatering ini dapat dilakukan setelah proses classification ataupun setelah proses pengkonsentrasian.

3.6. Concentration

Proses concentration merupakan proses utama yang dibahas dalam paper ini. Hasil dari proses classification yang telah kita dapatkan kemudian dilewatkan dalam beberapa proses concentration. Setelah proses liberasi ore berharga dari pengganggunya, concentration dilakukan untuk memisahkan mineral berharga ini dari ganguenya tadi. Ada beberapa proses concentration ini, diantaranya yaitu gravity concentration, froth flotation, dan magnetic particle separation ataupun heavy medium separation.

Metode GC menggunakan prinsip perbedaan berat jenis partikel pada waktu bergerak yang disebabkan oleh adanya gaya grafitasi. Ukuran partikel maksimum yang diperbolehkan untuk proses ini adalah 50 mm. Metode GC sangat baik untuk partikel-partikel kasar. Hal ini secara ekonomis dan teknis akan menguntungkan karena pemisahan air akan lebih mudah, serta zat kimia yang merugikan akan hilang sehingga tidak akan mengganggu proses selanjutnya. Prinsip kerjanya berdasarkan perbedaan densitas, dimana partikel-partikel yang mempunyai berat jenis yang lebih besar akan jatuh dengan kecepatan yang lebih cepat daripada partikel-partikel yang kecil. Alat yang digunakan pada metode GC ini disebut gravity separator. Gravity separator ini terbagi berdasarkan ukuran partikel-partikel yang mengendap dalam proses.

Jenis-jenis dari GC ini antara lain : Jigs, Pinched Sluices and Cones, Spiral, Shaking Tables. Namun yang umum digunakan dalam pengolah seng yaitu Jigs, Cones dan Shaking Tables.

• Shaking Table

Prinsip kerja shaking table (Gambar 3.24) yaitu : Air mengalir pada permukaan, terjadi gesekan antara keduanya sehingga kecepatan air pada bagian atas akan lebih besar daripada di dasar, semakin dekat ke permukaan, kecepatan alir semakin cepat. Partikel berukuran kecil cenderung terhambat geraknya akibat gaya gesekan tersebut. Partikel dengan specific gravity tinggi akan bergerak lebih lambat daripada

specific gravity kecil. Akibat aliran air, partikel dapat dipisahkan berdasarkan

ukuran dan kepadatannya. Semakin besar jangkauan ukuran partikel, efisiensi pemisahan berkurang.

Gambar 3.24. Shaking Table Cara kerja shaking table di atas yaitu :

•} Pada meja terdapat jalur-jalur yang mempunyai arah menyeberangi

meja secara melintang.

■^ Ketika meja diberi goncangan, partikel ringan dan padat akan terhambat lajunya akibat friksi sehingga tidak mudah jatuh dan sampai ke ujung meja, sedangkan partikel besar dan ringan akan jatuh ke bagian bawah.

• Jigs

Jig (Gambar 3.25) merupakan metode tertua dari Gravity Concentration. Pemisahan jenis-jenis mineral pada jigs menurut perbedaan berat jenis (BJ). Cara kerja jigs:

■ Mineral yang mempunyai berat jenis besar akan berpenetrasi melalui ragging dan jig screen.

■ Box bergerak naik turun dgn siklus tertentu dan menghasilkan suatu arus. Pada overflow, pengeluaran partikel ringan dengan bantuan arus air dari bawah. ■ Gerakan box menstimulir arus pulsatif dari fluida, gerakan ini mencapai

55-300 pulse/menit.

Gambar 3.25. Jigs • Cone

Cone (Gambar 3.26) mempunyai prinsip kerja yang hampir sama dengan pinched sluices, tetapi biasanya alatnya lebih rumit. Pada pinched sluices feed

masuk kedalam lubang umpan dan mengalir kebawah akibat kemiringan dari pinched sluices. Pada waktu mengalir terjadi pemisahan, partikel berat berada di lapisan atas, dan partikel

ringan berada di lapisan bawah. Untuk menghasilkan kualitas yang tinggi, con biasanya disusun empat tingkat

Gambar 3.26. Cone

3.6.2 Froth Flotation

Froth flotation merupakan pemisahan partikel berdasarkan sifat fisika dan kimia dari permukaan material dan merupakan kebalikan dari gravity concentration, dimana material yang berat mengapung, sedangkan yang ringan akan tenggelam. Prinsip Froth flotation adalah adanya gelembung udara yang naik pada suatu larutan, di mana hanya partikel mineral tertentu yang menempel pada gelembung (gaya adhesi) dan partikel yang lain akan tenggelam

Hal ini dicapai dengan menggunakan reagent kimia yang akan bereaksi dengan mineral yang diinginkan. Keefektivan metode ini tergantung kepada 4 faktor yang berhubungan dengan sifat alami dari ore tersebut; derajat oksidasi, kehadiran iron

sulfida yang melimpah, kehadiran mineral Cu, dan sifat alami asam atau basa dari gangue mineral.

Namun selain faktor diatas masih terdapat faktor lain yang turut mempengaruhi kesuksesan suatu proses flotasi. Faktor tersebut antara lain keuniforman dari particle size,

penggunaan reagents yang tepat/cocok dengan mineralnya, dan kondisi air yang tidak akan berekasi dengan reagent yang ditambahkan atau gelembung udara. Berikut ini merupakan desain dan fungsi datri Flotation Cell CGambar 3.27)

Gambar 3.27. Flotation Cell

Proses Flotation pada pengolahan Iron ore pada umumnya diperlihatkan pada Gambar 3.28 sebagai berikut:

• Udara dipompakan menuju slurry yang akan menghasilkan buih.

• Konsentrat slurry ditambahkan reagent untuk memisahkan valuable mineral (hydrophobic) dan gangue (hydrophilic)

• Buih yang mengapung mengandung material yang berharga. • Material yang tenggelam disebut tailing