STUDI PENGENDALIAN KUALITAS BENANG PADA

MESIN WINDING DI

PT. BENANG MUTIARA TUNGGAL PERKASA

SKRIPSIDiajukan untuk Memenuhi Persyaratan Dalam Memperoleh Gelar Sarjana Teknik

Disusun Oleh :

Cahyadi Romadhoni

(203 415 026)

FAKULTAS TEKNIK

JURUSAN TEKNIK INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL

“VETERAN” JAKARTA

ABSTRAK

PT. Benang Mutiara Tunggal Perkasa mulai berdiri pada tahun 1991. PT. BMTP bekerja dalam bidang industri banang jahit .Status perusahan PT. BMTP memiliki 123 karyawan dengan kapasitas produksi ±30 ton/bulan. Dalam hal proses produksi PT. BMTP tidak memproses bahan baku (benang) secara langsung tetapi memproduksi banang jahit dari bahan setengah jadi (benang natural tanpa/ belum diwarna). Kemudian bahan baku tersebut digulung ke cones besi untuk dilakukan proses pewarnaan. Setelah proses pencelupan / pewarnaan selesai kemudian barang jadi tersebut digulung menurut ukuran permintaan konsumen. Kemudian dipacking dan siap untuk dipasarkan.

Jenis-jenis cacat yang terdapat adalah benang keluar, benang putus, dan benang silang. Persentase penyimpangan atau cacat tertinggi pada produk benang jahit selama Juli 2008-Desember 2008 dengan karakteristik benang keluar 46,92%, benang putus 29.60%, dan benang silang 23,48%. Pada bulan Juli 2008-Desember 2008, berdasarkan pengelolaan data menggunakan bagan kendali p diketahui semua berada dalam batas kendali atas maupun kendali bawah. Persentase cacat tertinggi adalah benang keluar karena kesalahan manusia yang kurang memiliki motivasi dalam bekerja, sifat kerja yang tidak teliti dan kondisi tubuh yang letih, mesin yang digunakan tidak berfungsi sebagaimana mestinya karena kurang maintance dan pekerja tidak mengikuti metode kerja yang berlaku sehingga mesin sering mati.

BAB I PENDAHULUAN

A. Latar Belakang

Salah satu cara yang dilakukan perusahaan agar dapat mempertahankan kelangsungan hidup dan mengembangkan usahanya adalah dengan menciptakan produk yang berkualitas baik dan efisiensi yang tinggi. Dalam kegiatan produksi, tidak sedikit taktor yang menjadi kendala dalam meningkatkan kualitas produk, seperti masalah produk yang dihasilkan, sehingga perlu adanya pengawasan yang lebih baik dan teliti. Suatu produk dikatakan berkualitas tinggi apabila di dalam produk tidak ditemukan kelemahan, tidak ada cacat yang berarti. Kualitas yang tinggi adalah tujuan perusahaan agar dapat mengurangi tingkat kesalahan, mengurangi pengerjaan kembali dan pemborosan, mengurangi inspeksi dan pengujian, serta dapat mengurangi biaya dan waktu produksi.

PT. Benang Mutiara Tunggal Perkasa merupakan perusahaan industri yang bergerak di bidang pemintalan benang. Dalam kegiatan proses produksinya mengutamakan kualitas terhadap produk yang dihasilkan. Kualitas atau mutu merupakan kunci utama untuk menarik konsumen dan agar dapat bersaing di pasaran.

Penelitian ini dilakukan untuk mengetahui sampai sejauh mana pengendalian mutu benang yang dihasilkan oleh mesin winding dan untuk mengetahui jenis-jenis kerusakan yang sering terjadi beserta frekuensinya. Selain itu juga berusaha untuk mencari sebab-sebab terjadinya kerusakan dan akibat yang ditimbulkannya. Untuk itu penulis mengambil judul : “Analisis Pengendalian Kualitas Benang Pada Mesin Winding di PT. Benang Mutiara Tunggal Perkasa ”.

Pada proses pembuatan benang, pengendalian kualitas dilakukan oleh bagian quality

control. Bagian quality control ini mengetahui secara pasti cacat yang terjadi serta

mengetahui jumlah produk cacat tersebut, proporsi kerusakan produk cukup banyak saat. ini. Perumusan masalah pada penelitian ini adalah untuk mengetahui, mengklasifikasi jenis kerusakan produk dan mengukur apakah pengendalian kualitas sudah optimal dilakukan.

C. Tujuan Penelitian

Tujuan penelitian ini adalah :

1. Untuk mengklasifikasikan jenis–jenis atribut cacat produk pada mesin winding. 2. Untuk mengetahui batas-batas kendali proses produksi pada mesin winding.

3. Untuk mengetahui sebab-sebab terjadinya kerusakan, akibat yang ditimbulkannya dan memberikan saran untuk mengatasinya.

D. Pembatasan Masalah

Pembatasan masalah pada penelitian ini adalah : 1. Data yang digunakan adalah data kerusakan benang. 2. Data kerusakan yang diamati adalah data kerusakan.

3. Penelitian dilakukan di bagian proses Winding yang menghasilkan benang.

E. Metodologi Penelitian

Metodologi penelitian yang digunakan dalam melakukan penelitian ini adalah: 1. Studi lapangan

Pengumpulan data dilakukan dengan pengamatan dan pencatatan data langsung di lapangan.

Data-data diperoleh dari buku-buku atau referensi yang berhubungan dengan penelitian.

F. Sistematika Penulisan

Sistematika penulisan bertujuan untuk memberikan gambaran secara garis besar mengenai apa yang akan diuraikan pada penulisan ini. Adapun Sistematika penulisannya sebagai berikut:

BAB I PENDAHULUAN

Memuat tentang latar belakang penelitian, perumusan masalah, tujuan penelitian, pembatasan masalah, metodologi penelitian dan

sistematika penulisan. BAB II LANDASAN TEORI

Menjelaskan mengenai teori-teori yang berhubungan dengan pengendalian kualitas.

BAB III METODE PENELITIAN

Membahas tentang pelaksanaan dan prosedur penelitian yang akan dilakukan dalam pengendalian terhadap kualitas benang yang dihasilkan oleh mesin winding.

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Dalam bab ini diuraikan mengenai data yang diperoleh dari hasil penelitian disertai dengan pengolahan data dan pembahasan hasil pengolahan data.

Bab ini berisi tentang kesimpulan dari hasil penelitian yang telah dilaksanakan dan memberikan saran untuk mengatasinya

BAB II

LANDASAN TEORI

A. Kualitas Produk

1. Pengertian kualitas produk

Kualitas produk merupakan fokus utama dalam perusahaan, kualitas merupakan salah satu kebijakan penting dalam meningkatkan daya saing produk yang harus memberi kepuasan kepada konsumen yang melebihi atau paling tidak sama dengan kualitas produk dari pesaing. Berikut ini definisi kualitas produk dari para pakar utama.

Menurut Crosby (1979), kualitas produk adalah produk yang sesuai dengan yang disyaratkan atau distandarkan. Suatu produk memiliki kualitas apabila sesuai dengan standar kualitas yang telah ditentukan. Menurut Juran (1993) kualitas produk adalah kecocokan penggunaan produk untuk memenuhi kebutuhan dan kepuasan pelanggan.

Menurut Deming (1982), Kualitas produk adalah kesesuaian produk dengan kebutuhan pasar atau konsumen. Perusahaan harus benar-benar memahami apa yang dibutuhkan konsumen. Perusahaan harus benar-benar memahami apa yang dibutuhkan konsumen atas suatu produk yang akan dihasilkan.

Menurut Felgenbaum (1986), kualitas produk adalah suatu produk yang sesuai dengan apa yang diharapkan konsumen. Menurut Garvin (1988), kualitas produk adalah suatu kondisi dinamis yang berhubungan dengan produk, manusia atau tenaga kerja, proses, serta lingkungan yang mematuhi atau melebihi harapan pelanggan atau konsumen.

Dengan melihat definisi di atas maka dapat disimpulkan bahwa kualitas produk adalah suatu usaha untuk memenuhi atau melebihi harapan pelanggan, di mana suatu produk tersebut memiliki kualitas yang sesuai dengan standar kualitas yang telah ditentukan, dan

kualitas merupakan kondisi yang selalu berubah karena selera atau harapan konsumen pada suatu produk selalu berubah.

2. Faktor-faktor yang mempengaruhi kualitas

Dalam hal mutu suatu produk yang dihasilkan oleh suatu perusahaan kadang mengalami keragaman. Hal ini disebabkan mutu suatu produk itu dipengaruhi oleh beberapa faktor, di mana faktor-faktor ini akan dapat menentukan bahwa suatu produk dapat memenuhi standar yang telah ditentukan atau tidak, faktor-faktor tersebut antara lain :

a. Manusia

Peranan manusia atau karyawan yang bertugas dalam perusahaan akan sangat mempengaruhi secara langsung terhadap baik buruknya mutu dari produk yang dihasilkan oleh suatu perusahaan. Maka aspek manusia perlu mendapat perhatian yang cukup. Perhatian tersebut dengan mengadakan latihan-latihan, pemberian motivasi, pemberian Jamsostek, kesejahteraan, dan lain-lain.

b. Manajemen

Tanggung jawab atas mutu produksi dalam perusahaan dibebankan kepada beberapa kelompok yang biasa disebut dengan Function Group. Dalam hal ini pimpinan harus melakukan koordinasi yang baik antara function group dengan bagian-bagian lainnya dalam perusahaan tersebut. Dengan adanya koordinasi tersebut maka dapat tercapai suasana kerja yang baik dan harmonis, serta menghindarkan adanya kekacauan dalam pekerjaan. Keadaan ini memungkinkan perusahaan untuk mempertahankan mutu serta meningkatkan mutu dari produk yang dihasilkan.

Perusahaan harus menyediakan uang yang cukup untuk mempertahankan atau meningkatkan mutu produknya. Misalnya: untuk perawatan dan perbaikan mesin atau peralatan produksi, perbaikan produk yang rusak, dan lain-lain.

d. Bahan baku

Bahan baku merupakan salah satu faktor yang sangat penting dan akan mempengaruhi terhadap mutu produk yang dihasilkan suatu perusahaan. Untuk itu pengendalian mutu bahan baku menjadi hal yang sangat penting dalam hal bahan baku, perusahaan harus memperhatikan beberapa hal antara lain: seleksi sumber dari bahan baku, pemeriksaan dokumen pembelian, pemeriksaan penerimaan bahan baku, serta penyimpanan. Hal-hal tersebut harus dilakukan dengan baik sehingga kemungkinan bahan baku yang akan digunakan untuk proses produksi berkualitas rendah dapat ditekan sekecil mungkin.

e. Mesin dan peralatan

Mesin serta peralatan yang digunakan dalam proses produksi akan mempengaruhi terhadap mutu produk yang dihasilkan perusahan. Peralatan yang kurang lengkap serta mesin yang sudah kuno dan tidak ekonomis akan menyebabkan rendahnya mutu dan produk yang dihasilkan, serta tingkat efisiensi yang rendah. Akibatnya biaya produksi menjadi tinggi, sedangkan produk yang dihasilkan kemungkinan tidak akan laku dipasarkan. Hal ini akan mengakibatkan perusahaan tidak dapat bersaing dengan perusahaan lain yang sejenis, yang menggunakan mesin dan peralatan yang otomatis.

B. Total Manajemen Mutu

1. Sejarah Total Manajemen Mutu

Total Manajemen Mutu atau manajemen mutu terpadu dalam bahasa asing disebut

Total Quality Management (TQM) mempunyai sejarah yang agak panjang. Istilah TQM telah

Pada tahun 1950 Dr. Edwards W. Deming dari Amerika diundang ke Jepang untuk mengajar Statistical Process Control (SPC) sebagai dasar perbaikan kualitas proses produksi dan produk akhir, hal ini menjadi dasar sistem Total Quality Control (TQC). TQC kemudian merebak ke seluruh dunia, sebagai suatu sistem manajemen proses operasi dan bisnis untuk peningkatan kualitas produk atau jasa, akhirnya menjadi aset global dan disebut sebagai Kendali Mutu Terpadu atau Total Manajemen Mutu.

Peran Deming terutama mengajarkan betapa pentingnya pihak manajemen suatu perusahaan harus bertanggung jawab penuh dalam penerapan sistem kualitas produk secara total dalam menghasilkan produk yang baik dan tidak cacat. Deming juga mendukung penggunaan statistik untuk melaksanakan kendali mutu.

2. Tujuan total manajemen mutu

Tujuan dari total manajemen mutu adalah untuk memberikan produk atau jasa berkualitas yang memenuhi kebutuhan dan kepuasan pasar konsumen terus menerus, yang pada gilirannya akan menumbuhkan pembelian berkesinambungan sehingga dapat meningkatkan produktivitas produsen dengan akibat penurunan biaya produksi. Total manajemen mutu merupakan sasaran yang harus dicapai oleh suatu perusahaan, untuk peningkatan kualitas produk atau jasa, produktivitas produsen, dan daya saing dengan perusahaan lain.

3. Prinsip Total Manajemen Mutu

Terdapat 8 prinsip total manajemen mutu, yaitu :

a. Manajemen harus menciptakan struktur organisasi, rancangan suatu produk, proses produksi, dan insentif untuk mendorong karyawan membuat produk yang bermutu.

konsumen.

c. Desain proses produksi dan metode kerja harus jelas untuk mencapai kesesuaian mutu produk.

d. Setiap karyawan bertanggung jawab atas tercapainya mutu produk yang baik. e. Mutu tidak boleh dinilai setelah barang jadi, tetapi harus sejak awal proses. f. Temukan masalah secara cepat lalu pecahkan secara cepat pula.

g. Perusahaan harus berusaha keras melaksanakan perbaikan mutu produk secara terus menerus.

h. Perusahaan harus bekerja sama dengan pemasok bahan baku untuk melaksanakan total manajemen mutu.

C. Pengendalian Kualitas

1. Pengertian Pengendalian Kualitas

Pengertian kualitas merupakan salah satu faktor yang penting bagi setiap perusahaan industri. Dengan adanya pengendalian kualitas merupakan jaminan bagi perusahaan untuk mendapatkan mutu barang dengan hasil yang baik dan memuaskan. Apabila di dalam perusahaan tidak melaksanakan pengendalian kualitas dengan baik, maka mutu barang yang dihasilkan tidak memuaskan. Untuk memperoleh gambaran yang jelas tentang pengertian pengendalian kualitas tersebut, berikut ini dikemukakan berbagai definisi dari para ahli, yaitu :

Menurut Assauri (1993:210), pengendalian kualitas adalah kegiatan untuk memastikan apakah kebijaksanaan dalam hal kualitas dapat tercermin dalam hasil akhir.

Menurut Ahyari (1992:239), pengendalian kualitas merupakan suatu aktivitas (manajemen perusahaan) untuk menjaga dan mengarahkan agar kualitas produk atau jasa perusahaan dapat dipertahankan sebagaimana yang telah direncanakan.

Berdasarkan pendapat tersebut di atas, penulis menyimpulkan bahwa pengendalian kualitas adalah suatu proses pengaturan bahan baku sampai menjadi produk akhir dengan memeriksa atau mengecek dan membandingkan dengan standar yang telah diharapkan, apabila terdapat penyimpangan dari standar, dicatat dan dianalisa untuk menentukan di mana penyimpangan terjadi, serta faktor-faktor yang menyebabkan penyimpangan tersebut.

Pengendalian memiliki arti keseluruhan cara yang kita gunakan untuk menentukan dan mencapai standar. Kalau kita memutuskan untuk melakuan sesuatu, kita mulai dengan sebuah rencana, kemudian bekerja menurut rencana tersebut dan meninjau kembali hasilnya. Kalau hasilnya tidak sesuai dengan rencana, kita meninjau kembali prosedur kerjanya atau meninjau kembali rencana itu tergantung pada mana yang cacat. Semua ini termasuk masalah pengendalian.

Pengendalian merupakan sebuah lingkaran yang mulai dan berakhir dengan perencanaan. Plan (P) Merencanakan Do (D) Melaksanakan Action (A) Bertindak Check (C) Memeriksa

Gambar 2.1 Lingkaran Pengendalian

Sumber : Buddy Ibrahim, Total Quality Management, Djambatan, Jakarta, 1997. Keterangan gambar :

Unsur-unsur lingkaran pengendalian adalah :

P : Menetapkan sebuah atau standar untuk mencapai sasaran. D : Melaksanakan rencana atau pekerjaan

C : Mengukur dan menganalisa hasilnya, yaitu pengecekan.

A : Melakukan perbaikan yang diperlukan apabila hasilnya tidak sebagaimana direncanakan semula.

Keempat langkah tersebut merupakan proses pengendalian. Tidak ada salah satu di antara langkah-langkah ini yang secara sendirian mewujudkan pengendalian.

2. Maksud dan tujuan pengendalian kualitas

Maksud dan tujuan pengendalian kualitas adalah untuk spesifikasi produk yang telah ditetapkan sebagai standar dan dapat terlihat pada produk akhir, yang tujuannya agar barang atau produk hasil produksi sesuai dengan standar mutu yang telah ditetapkan.

Tujuan pengendalian kualitas, yaitu :

a. Agar barang hasil produksi dapat mencapai standar mutu yang telah ditetapkan.

Apabila dalam proses produksi perusahaan dapat mencapai kualitas yang telah ditetapkan, berarti produk yang dihasilkan dapat diterima oleh konsumen.

b. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

Dengan adanya pengendalian kualitas, maka biaya inspeksi dapat ditekan sekecil mungkin. Hal ini dikarenakan dengan adanya pengendalian kualitas yang baik, yang

dilaksanakan oleh perusahaan, maka kerusakan-kerusakan akan jarang terjadi karena dapat diketahui sedini mungkin. Sehingga dapat menekan biaya-biaya perbaikan.

c. Mengusahakan agar biaya produksi menjadi rendah.

Dengan dilaksanakan pengendalian kualitas, maka kerugian-kerugian yang diakibatkan oleh produk yang tidak memenuhi standar mutu yang telah ditetapkan dapat ditekan sekecil mungkin, hal ini menyebabkan biaya produksi menjadi rendah.

Pada permasalahan standar mutu tersebut, pihak perusahaan perlu memperhatikan selera dan kepentingan dari pada konsumen, sehingga produk tersebut diproduksi sesuai dengan pembeli, baik mutu produk maupun ukurannya.

D. Pengertian dan Arti Penting Standar Produksi

Standar produksi merupakan pedoman yang dapat dipergunakan untuk melaksanakan proses produksi. Standar produksi memberikan data sebagai dasar untuk pengambilan keputusan-keputusan dalam berproduksi. Selain itu standar produksi memberikan manfaat terhadap berbagai macam penghematan dalam proses produksi.

Salah satu faktor yang terpenting dalam menunjang keberhasilan perusahaan adalah penggunaan standar produksi dalam suatu perusahaan, dengan adanya standar produksi maka pelaksanaan akan berjalan dengan baik sesuai dengan apa yang telah direncanakan oleh perusahaan, walaupun pada kenyataannya tidak semua produk yang dihasilkan itu seluruhnya baik seperti yang diharapkan, tetapi setidaknya produk yang tidak sesuai dengan standar tidak terlalu banyak.

E. Standar Produksi dan Pengendalian Kualitas dalam Perusahaan

Standar produksi umumnya digunakan oleh perusahaan yaitu untuk menetapkan kualitas produksi, untuk mengukur standar produksi, perusahaan biasanya menggunakan

bagan pengendalian (control chart), yang merupakan salah satu alat dalam pengendalian kualitas.

Control chart merupakan suatu bagan untuk memperlihatkan ada tidaknya penyimpangan-penyimpangan tersebut, maka harus diambil tindakan-tindakan untuk segera memperbaikinya agar penyimpangan-penyimpangan yang terjadi pada tahap selanjutnya dapat diperkecil.

F. Pengendalian Kualitas Statistik

1. Pengertian pengendalian kualitas statistik

Pengendalian kualitas statistik adalah suatu sistem untuk menjaga standar kualitas hasil produksi, pada tingkat biaya yang minimum dan merupakan suatu bantuan untuk mencapai efisiensi perusahaan.

Pada dasarnya pengendalian kualitas statistik merupakan penggunaan metode statistik untuk mengumpulkan dan menganalisis data dalam menentukan dan mengawasi kualitas hasil produksi.

Dengan menggunakan sampel dan penatikan kesimpulan secara statistik, maka pengendalian kualitas statistik dapat dipergunakan untuk menerima atau menolak produk yang telah diproduksi atau dapat digunakan untuk mengawasi proses dan sekaligus kualitas produk yang sedang dikerjakan.

Pengendalian kualitas statistik didasarkan atas sampel dan probabilitas, yaitu pengambilan keputusan untuk keseluruhan atas dasar karakteristik dari suatu sampel. Beberapa cara untuk mengamati hasil-hasil produksi untuk melihat sesuai tidaknya produk dengan standar yang telah ditetapkan, sering kali diperlukan. Hal ini sering dibutuhkan baik untuk barang-barang yang dihasilkan atau diproduksi sendiri maupun yang dibeli. Dalam hal ini sering dipakai cara-cara sampel sebagai dasar untuk pengontrolan mutu.

Cara-cara sampel dapat diklasifikasikan berdasarkan cara-cara pemeriksaan karakteristik, yaitu :

a. Atribut

Atribut adalah pemeriksaan terhadap produk-produk dengan cara mengklasifikasikan produk yang diterima atau ditolak (dengan kemungkinan memisahkan lebih lanjut yang ditolak sebagai rusak dan dikerjakan ulang). Pernyataan ini berlaku baik bagi pemeriksaan 100% dan pemeriksaan sampel.

b. Variabel

Variabel adalah pemeriksaan terhadap produk-produk dengan pengukuran, misalnya tinggi, berat, temperatur, dan sebagainya.

2. Keuntungan metode statistik

Adapun keuntungan dari metode statistik dalam pengendalian kualitas, yaitu : a. Pengawasan tingkat kualitas

Dengan menggunakan batas toleransi dapat diamati variasi produk yang masih dapat ditolerir, jika terlalu banyak produk yang jatuh di luar batas toleransi berarti produk tidak memenuhi harapan. Jadi perusahaan dapat segera mengetahui kualitas produknya dengan metode statistik.

b. Mengurangi pengerjaan ulang produk

c. Dengan dijalankannya metode statistik, maka dapat dicegah terjadinya penyimpangan-penyimpangan dalam proses sebelum terjadi hal-hal yang serius, dan akan diperoleh kesesuaian yang lebih baik antara kemampuan proses dengan spesifikasi, sehingga banyaknya barang-barang yang mengalami pengerjaan ulang dapat dikurangi.

d. Penggunaan alat produksi yang lebih efisien

Di dalam suatu industri sering digunakan beberapa mesin untuk memproduksi barang yang sejenis. Tentunya tiap mesin mempunyai karakteristik sendiri, perlu penyetelan dan bahkan membutuhkan perbaikan. Bilamana digunakan bagan kendali untuk setiap mesin maka akan diketahui kondisi tiap-tiap mesin yang ada, apakah perlu segera penyetelan atau perlu dihentikan.

G. Alat dan Persyaratan dalam Pengukuran Kualitas 1. Persyaratan kondisional pengukuran kualitas

Hasil dari pengukuran kualitas akan menjadi landasan dalam membuat kebijakan perbaikan kualitas secara keseluruhan, maka kondisi-kondisi berikut sangat diperlukan untuk mendukung pengukuran kualitas yang sahih (valid). Beberapa kondisi tersebut adalah sebagai berikut :

a. Pengukuran harus dimulai pada permulaan program. Berbagai masalah yang berkaitan dengan kualitas serta peluang untuk memperbaikinya harus dirumuskan secara jelas. b. Pengukuran kualitas dilakukan pada sistem. Fokus dari pengukuran kualitas terletak pada

sistem secara keseluruhan.

c. Pengukuran kualitas seharusnya melibatkan semua individu yang terlihat dalam proses. Orang-orang yang bekerja dalam proses harus memahami secara baik nilai pengukuran kualitas dan bagaimana memperoleh suatu nilai tertentu. Setiap orang harus dilibatkan sehingga memberikan hasil yang terbaik. Dengan demikian, tanggung jawab pengukuran kualitas berada pada semua orang yang terlibat dalam proses itu.

d. Pengukuran seharusnya dapat memunculkan data, di mana nantinya data dapat ditunjukkan atau ditampilkan dalam bentuk peta, diagram, tabel, hasil perhitungan

statistik, dan Iain-lain. Data seharusnya dipresentasikan dengan cara yang termudah. e. Pengukuran kualitas yang menghasilkan informasi-informasi utama seharusnya dicatat,

yang berarti harus akurat.

f. Perlu adanya komitmen secara menyeluruh untuk pengukuran kualitas dan perbaikannya. Kondisi ini sangat penting sebelum aktivitas pengukuran kualitas mulai dilaksanakan. g. Program-program pengukuran dan perbaikan kualitas seharusnya dapat dipecah-pecah

atau diuraikan dalam batas-batas yang jelas sehingga tidak tumpah tindih dengan program yang lain.

2. Tujuh alat pengendalian kualitas

Peranan kendali mutu produk (barang atau jasa) menjadi bertambah besar dan penting dengan adanya perkembangan selera akibat peradaban manusia yang berubah. Perubahan tersebut mendorong konsumen untuk selalu mencari barang yang nilai gunanya lebih sempurna dan baik, akibatnya para produsen harus melakukan antisipasi secara terus-menerus agar kelangsungan bisnis dapat dipertahankan.

Terdapat berbagai upaya mempertahankan bisnis, antara lain dengan menjaga mutu barang melalui penggunaan teknologi dan alat-alat (mesin) yang produksi melalui produknya perlu diawasi dengan menggunakan tujuh alat pengendalian kualitas, sebagai berikut :

a. Kertas periksa

Kertas periksa adalah suatu format formulir untuk mengumpulkan data seberapa sering sesuatu terjadi secara sistematis. Untuk menyusun kertas periksa perlu diperhatikan apa yang akan dihitung, bagaimana menghitungnya dan kapan harus dihitung.

Jenis Kerusakan

Waktu

Total Minggu I Minggu II Minggu III Minggu IV

A B C D Total b. Diagram Pareto

Diagram Pareto digunakan untuk memperbandingkan berbagai kategori kejadian yang disusun menurut ukurannya dari yang paling besar di sebelah kiri ke yang paling kecil di sebelah kanan. Susunari tersebut akan membantu untuk mengetahui sebab-sebab yang mempunyai dampak paling besar. Kegunaan diagram pareto adalah :

1) Menunjukkan prioritas sebab-sebab kejadian atau persoalan yang perlu ditangani. 2) Dapat membantu untuk memusatkan perhatian pada persoalan utama yang harus

ditangani dalam upaya perbaikan.

3) Menunjukkan hasil upaya perbaikan, sesudah dilakukan tindakan korektif.

Jenis Kerusakan Pr es en ta si K um ul at if Ju m la h Ke ru sa ka n

Gambar 2.3 Diagram Pareto c. Histogram

Histogram adalah grafik untuk menunjukkan variasi data pengukuran, misalnya berat, tebal, panjang, dan sebagainya. Seperti halnya diagram pareto, histogram berbentuk garfik batang menunjukkan distribusi frekuensi. Histogram tidak digambarkan menurun dari kiri ke kanan. Diagram pareto hanya menunjukkan karakteristik produk atau jasa, seperti jenis cacat, kecelakaan, kerusakan, dan sebagainya. Histogram menunjukkan data pengukuran, seperti berat, temperatur, tinggi, dan sebagainya. Histogram dapat digunakan untuk menunjukkan variasi setiap proses.

Gambar 2.4 Histogram

d. Diagram pencar

Diagram pencar adalah gambaran yang menunjukkan kemungkinan hubungan antara pasangan dua macam variabel dan menunjukkan pula keeratan hubungan tersebut. Diagram pencar mempunyai sumbu horisontal X untuk menunjukkan ukuran satu variabel dan sumbu vertikal Y untuk menunjukkan ukuran variabel lain.

Fr ek ue ns i Y X

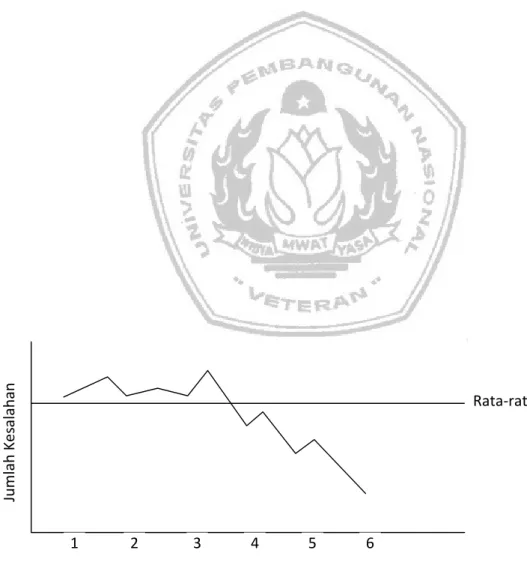

Gambar 2.5 Diagram Pencar e. Diagram perjalanan

Diagram perjalanan adalah grafik yang menunjukkan variasi ukuran sepanjang waktu. Pada suatu diagram perjalanan, sumbu horisontalnya adalah ukuran waktu, karena meliputi waktu maka diagram ini lebih bersifat dinamik. Dengan diagram perjalanan dapat memantau suatu proses apakah pada proses itu terjadi perubahan-perubahan sepanjang waktu.

Gambar 2.6 Diagram Perjalanan

Ju m la h Ke sa la ha n 2 3 4 5 6 Rata-rata 1

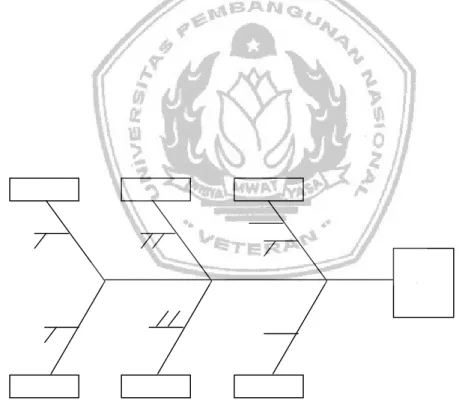

f. Diagram sebab-akibat

Diagram sebab-akibat atau sering disebut juga dengan diagram tulang ikan (fishbone

diagram) adalah suatu pendekatan terstruktur untuk melakukan suatu analisis dalam

menemukan penyebab-penyebab suatu masalah, ketidaksesuaian dan kes'enjangan yang ada. Diagram sebab-akibat dapat dipergunakan untuk hal-hal sebagai berikut:

1) Menyimpulkan sebab-sebab suatu kejadian

2) Mengidentifikasi kategori dan sub kategori sebab-sebab yang mempengaruhi suatu karakteristik kualitas tertentu.

3) Memberikan petunjuk macam-macam data yang perlu dikumpulkan. Dengan diidentifikasikannya sebab-sebab kejadian, maka tindakan korektif dapat dilakukan.

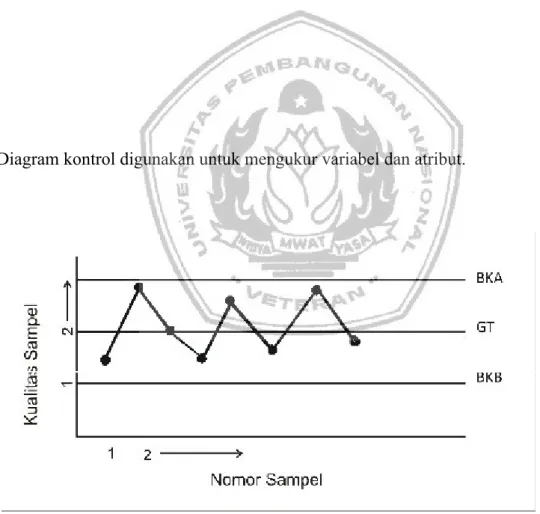

Gambar 2.7 Diagram Sebab - Akibat g. Diagram kontrol

Diagram kontrol adalah suatu diagram dengan batasan atas dan batasan bawah untuk menunjukkan batasan kualitas dalam proses produksi. Batas Kontrol Atas (BKA) adalah garis yang menunjukkan batas penyimpangan paling tinggi dari nilai baku, Batas Kontrol

Bawah (BKB) adalah batas penyimpang yang paling rendah. Apabila nilai dari tiap sampel berada dalam daerah BKA dan BKB, maka proses produksi berada dalam kontrol, sehingga penyimpangan kualitas masih dapat ditolerir. Sebaliknya, bila nilai dari tiap sampel berada di luar batas BKA dan BKB, maka proses produksi berada di luar kontrol. Dalam keadaan demikian perusahaan harus mencari hal-hal yang menyebabkan banyaknya barang yang kualitasnya menyimpang dari kualitas standar.

Diagram kontrol digunakan untuk mengukur variabel dan atribut.

Gambar 2.8. Diagram Kontrol

Peta kendali mempunyai manfaat penting yaitu memberitahukan kapan suatu proses dibiarkan berjalan seadanya atau kapan harus mengambil tindakan untuk mengatasi suatu gangguan. Apabila bagan kendali memperlihatkan bahwa suatu proses telah terkendali pada tingkat dan batas keseragaman yang memuaskan, maka produknya telah memenuhi standar yang telah ditetapkan.

1. Arti penting bagan kendali

Salah satu alat terpentirig dalam pengendalian kualitas adalah bagan kendali Shewhart, dinamakan demikian karena teknik ini dikembangkan oleh Dr. Shewhart. Peta kendali ini mampu memisahkan sebab-sebab terusut dari keseragaman mutu. Hal ini memungkinkan dilakukannya koreksi terhadap banyak gangguan produksi dan sering kali dapat meningkatkan kualitas produk serta mengurangi yang rusak atau pengerjaan ulang

2. Jenis-jenis bagan kendali dalam pengendalian kualitas a. Bagan kendali p

Bagan kendali p adalah bagan untuk bagian yang ditolak karena tidak memenuhi spesifikasi (disebut bagan yang cacat). Bagan tersebut dapat diterapkan untuk karakteristik mutu yang bersifat atribut. Bagian yang ditolak (p), dapat didefinisikan sebagai rasio dari banyaknya barang yang tak sesuai yang ditemukan dalam pemeriksaan atau sederetan pemeriksaan terhadap total barang, bagian yang ditolak selalu dinyatakan sebagai pecahan.

Oleh karena nilai bagian yang ditolak (p) yang diperoleh bersifat acak, maka distribusi nilai p akan mendekati distribusi normal. Dengan demikian probabilitas nilai p diluar batas 3 sigma adalah 0,0027. Batas kendali 3 sigma mampu memberikan indikasi terjadinya sebab-sebab eratik pada proses melalui peta p. Hal tersebut didasarkan atas pemikiran bahwa probabilitas jatuhnya nilai p di luar batas 3 sigma adalah 0,0027 yaitu kecil kemungkinannya

apabila proses tidak berubah. Apabila terdapat nilai p di luar batas 3 sigma, maka hal ini dapat digunakan sebagai tanda bahwa proses telah berubah atau terdapat sebab-sebab eratik. Hal ini dapat dijadikan alasan untuk melakukan tindakan pelacakan, perbaikan dan pengendalian sebab-sebab jeleknya kualitas proses.

Dalam banyak kasus batas kendali 3 sigma adalah yang terbaik, kadang-kadang muncul kasus-kasus khusus di mana digunakan batas kendali yang lebih sempit ini biasanya dilakukan oleh pihak manajemen untuk memberikan tekanan pada kualitas.

Grant dan Leavenworth menguraikan beberapa kegunaan bagan kendali p untuk bagian yang ditolak sebagai berikut :

1. Untuk menentukan rata-rata proporsi barang yang tidak sesuai, yang diserahkan untuk pemeriksaan selama satu periode.

2. Untuk memberikan informasi kepada pihak manajemen tentang perubahan-perubahan dalam rata-rata tingkatan kualitas ini.

3. Menemukan titik-titik di luar batas kendali yang memerlukan tindakan untuk diidentifikasikan dan dikoreksi penyebab kualitas yang konsisten.

4. Untuk menemukan titik-titik rendah di luar batas kendali yang menunjukkan standar pemeriksaan longgar atau sebab-sebab peningkatan kualitas yang konsisten.

5. Untuk mengusahakan suatu standar penilaian apakah lot-lot yang berurutan yang dipertimbangkan sebagai penggambaran dari suatu proses.

Karena manusia dalam melakukan pemeriksaan tidaklah sempurna maka ada kemungkinan terjadinya suatu kesalahan dalam melakukan pemeriksaan. Kesalahan tersebut adalah menolak produk yang sebenarnya baik dan menerima produk yang tidak sesuai (cacat). Bila hal ini terjadi, pengaruhnya adalah terhadap bagan kendali yang dibuat,

sehingga.bagan kendali ini dapat berubah-ubah. Maka diasumsikan bahwa pemeriksaan yang dilakukan adalah sempurna.

Langkah-langkah pembuatan bagan kendali p yang umum dilakukan dalam keperluan praktis adalah :

a) Menentukan pemilihan subgrup.

Pada proses produksi yang bersifat kontinu, pemilihan sub grup umumnya berdasarkan atas pengelompokan produk-produk yang sesuai dengan urutan produksi. Dengan demikian kriteria waktu (jam, hari, minggu, bulan) dapat digunakan sebagai dasar pembentukan subgrup. Untuk proses produksi yang bersifat tidak kontinu, pembentukan subgrup dapat didasarkan atas urutan jadwal produksi. Pembentukan subgrup dapat juga berdasarkan atas pengambilan sampel dari lot ke lot. Jika pembentukan lot-lot didasarkan atas produk-produk yang keluar dari proses yang sama secara berurutan, dan pengambilan sampel juga didasarkan atas lot-lot yang berbentuk secara berurutan, maka pembentukan bagan kendali p akan memberikan gambaran tentang kualitas proses kendali p akan memberikan gambaran tentang kuah'tas proses produksi dari waktu ke waktu.

b) Mengumpulkan dan mencatat data.

Data-data yang diambil harus diusahakan dari proses yang sama. Pencatatan dilakukan setiap sub grup, yaitu pencatatan jumlah yang diperiksa dan jumlah yang ditolak. Setiap pemunculan mungkin merupakan petunjuk bagi penjelasan mengenai titik-titik yang berada di luar batas kendali atau perubahan-perubahan dalam tingkatan kualitas harus dicatat pada lembaran data yang didisain untuk memudahkan proses pengumpulan dan perhitungan.

c) Menghitung p untuk setiap subgrup.

Rumus yang digunakan untuk menghitung bagian yang ditolak (p) untuk setiap subgrup adalah sebagai berikut :

n x

p ...(2 – 1) Dimana :

x = jumlah produk yang ditolak dalam subgrup. n = ukuran subgrup.

d) Menghitung rata-rata bagian yang ditolak ( p ). Rumus yang digunakan adalah :

n x p ...(2 – 2) Dimana :x = jumlah kerusakan produk n = jumlah produk yang diobservasi

e) Menentukan batas kendali subgrup rata-rata.

Dalam menentukan batas-batas kendali digunakan batas kendali sebesar 1 sigma, namun untuk kasus khusus tentu saja digunakan batas kendali 2 sigma.

n p p 1 ...(2 – 3) Dengan demikian batas-batas kendali untuk bagan p adalahBKA p =

n p p p3 1 ...(2 – 4) BKB p =

n p p p3 1 ...(2 – 5) f) Memplot titik-titik p dan batas-batas kendali.Nilai p yang diperoleh dari perhitungan diplot pada suatu kertas grafik yang telah dipersiapkan bersama-sama dengan batas-batas kendalinya sehingga memudahkan menginterprestasi kecendrungan yang terjadi.

g) Memilih standar bagian yang ditolak (po).

Harga po perlu ditentukan untuk keperluan praktis yaitu untuk memberikan kesamaan batas kendali setiap subgrup. Interprestasi terhadap bagan p perlu diperhatikan benar guna menetapkan dan memperbaiki harga po. Tingkat kualitas standar po digunakan sebagai dasar pembuatan subgrup keluar dari batas kendali ini disebabkan oleh :

1) Adanya variasi yang disebabkan oleh penyebab-penyebab tertentu yang tidak wajar dalam proses.

2) Terdapat perbedaan yang signifikan antara tingkat kualitas proses dengan asumsi harga po.

h) Analisa kendali proses

Analisa bagan kendali p untuk mengetahui titik-titik yang ada berada di luar batas kendali atau pola yang tidak normal.

b. Bagan kendali np

Bilamana ukuran subgrup beragam, bagan kendali hams memperlihatkan bagian yang ditolak (proporsi) dan bukan jumlah aktual yang ditolak. Jika jumlah aktual yang ditolak disebar, garis pusat bagan tersebut (demikian pula batas-batasnya) akan perlu diubah untuk setiap perubahan dalam ukuran subgrup. Akan tetapi apabila ukuran subgrup konstan, bagan untuk jumlah aktual yang ditolak dapat digunakan. Bagan seperti ini disebut bagan np. (Bagan yang ditolak diperoleh dengan membagi jumlah aktual yang ditolak dengan ukuran subrupnya n. Jumlah aktual yang ditolak karenanya dapat digambarkan oleh np, jumlah yang dibagi dengan n, menghasilkan p).

Simpangan baku jumlah kemunculan dalam n percobaan dari suatu peristiwa dalam probabilitas kemunculan konstan p (dengan kata lain, simpangan baku jumlah yang ditolak) adalah np -

1 p

. Simpangan baku proporsi kemunculan (dengan kata lain, bagian yangditolak) adalah p

1p /n. Dengan demikian model yang tepat bagi batas-batas kendali 3 sigma pada sebuah bagan np adalah :BKAnp=

n p 3 np1 np ...(2 – 6) BKBnp =

n p 3 np1 np ...(2 – 7) c. Bagan kendali X - RBagan kendali ini digunakan untuk mengendalikan dan menganalisa proses yang variabelnya adalah kontinu seperti panjang, berat atau konsentrasi. Hal ini memberikan informasi terbanyak mengenai proses x, nilai rata-rata subgrup dan R menggambarkan kisaran subgrup, biasanya digunakan bersama-sama dengan x untuk mengendalikan variasi. dalam subgrup. Bentuk persamaan rumus yang digunakan adalah sebagai berikut :

Untuk bagan kendali x:

BKA = x A2 R ...(2 – 8) BKB = xA2 R...(2 – 9)

Dimana :

x = rata-rata total

A2 = sebuah pengali R untuk menentukan jarak dari garis pusat ke batas kendali 3

sigma pada bagan x .

Untuk bagan kendali R:

BKA = D4R...(2–10) BKB = D3R ...(2-11) Di mana:

D4= Sebuah pengali R untuk menentukan batas kendali atas 3 sigma pada bagan R.

D3= Sebuah pengali R untuk menentukan batas kendali bawah 3 sigma pada bagan R.

d. Bagan kendali c dan bagan kendali u

Bagan ini digunakan untuk mengendalikan dan menganalisa proses berdasarkan cacat produk, seperti goresan pada logam lapis, jumlah cacat solder dalam TV atau ketidaksempurnaan pintalan pada kain. Bagan kendali c digunakan pada produk yang berukuran sama, sedangkan bagan kendali u digunakan pada produk yang memiliki ukuran yang berbeda.

Bentuk persamaan yang digunakanan adalah sebagai berikut : Untuk bagan kendali c :

BKA = c 3 c ...(2-12) BKB = c 3 c...(2-13) Untuk bagan kendali u :

Skala Faktor Unit / Pengukuran Jumlah ian ketaksesua Jumlah U nk c ...(2-14) BKA = n u u 3 ...(2-15) BKB = n u u ...(2-16

1 BAB III

METODE PENELI1TAN Prosedur Penelitian

Penelitian merupakan suatu proses di mana rangkaian langkah-langkah dilakukan secara terencana dan sistematis guna mendapatkan pemecahan dari masalah yang ada atau guna untuk mendapatkan jawaban terhadap pertanyaan-petanyaan tertentu.

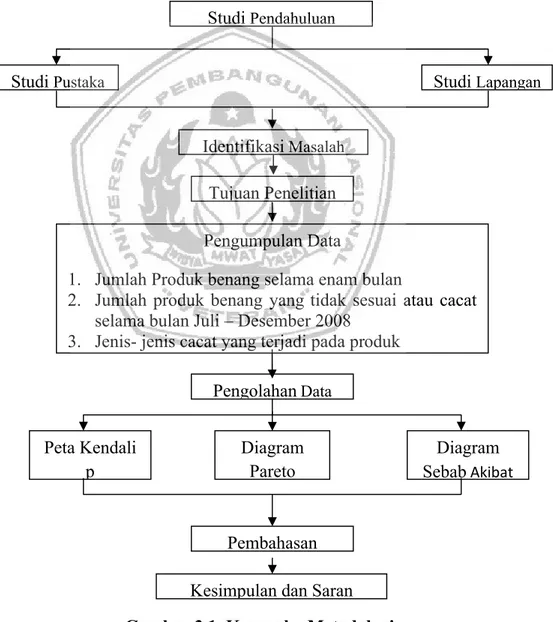

Prosedur penelitiannya adalah sebagai berikut:

Gambar 3.1. Kerangka Metodologi StudiPendahuluan

StudiPustaka StudiLapangan

IdentifikasiMasalah

Tujuan Penelitian Pengumpulan Data

1. Jumlah Produk benang selama enam bulan

2. Jumlah produk benang yang tidak sesuai atau cacat selama bulan Juli – Desember 2008

3. Jenis- jenis cacat yang terjadi pada produk PengolahanData Peta Kendali p Diagram Pareto Diagram SebabAkibat Pembahasan Kesimpulan dan Saran

2 Di bawah ini merupakan penjelasan langkah-langkah penelitian berdasarkan bagan di atas :

1. Studi Pendahuluan

Langkah pertama yang ditetapkan dalam metode penelitian ini adalah studi pendahuluan. Dalam studi pendahuluan ini ada dua cara yang dapat dilakukan, yaitu :

a. Studi pustaka

Merupakan kegiatan yang dilakukan dengan cara membaca buku-buku atau referensi yang berhubungan dengan penelitian yang akan dilakukan, yaitu mengenai pengendalian kualitas. Studi ini merupakan tinjauan teoritis terhadap konsep penelitian dan berguna untuk memberikan kerangka berfikir dalam pemecahan persoalan agar hasil penelitian dapat dipertanggung jawabkan secara ilmiah.

b. Studi lapangan

Merupakan kegiatan untuk mencari keterangan atau informasi mengenai gambaran umum perusahan yang akan diteliti, yaitu dengan cara pemgamatan langsung ke lokasi perusahaan tersebut. Dari studi lapangan ini akan didapat data-data umum perusahaan yaitu mengenai sejarah umum perusahaan, hasil produksi perusahaan, serta keadaan/kondisi pabrik. Dari studi lapangan ini.akan diketahui permasalahan yang ada dalam perusahaan tersebut. Adapun perusahaan yang akan diteliti adalah PT. Benang Mutiara Tunggal Perkasa.

3 2. Identifikasi Masalah

Langkah berikutnya adalah mengidentifikasi masalah yang ada dalam perusahaan tersebut. Permasalahan yang diangkat dalam tugas akhir ini adalah pengendalian kualitas benang yang dihasilkan oleh mesin winding.

3. Tujuan Penelitian

Langkah selanjutnya adalah menetapkan tujuan penelitian. Adapun tujuan dari penelitian ini adalah: melakukan suatu studi terhadap kualitas benang yang dihasilkan oleh mesin winding, untuk mengetahui jenis-jenis cacat, untuk mengetahui jumlah produk yang rusak selama bulan Juli 2008-Desember 2008, untuk mengetahui sebab-sebab terjadinya kerusakan dan akibat yang ditimbulkan.

4. Pengumpulan Data

Langkah selanjutnya adalah pengumpulan data. Namun sebelum pengumpulan data dilakukan maka harus diketahui terlebih dahulu data-data apa saja yang akan diambil dan di bagian mana data tersebut dapat diperoleh. Pengumpulan data yang dilakukan dalam penulisan tugas akhir ini adalah berupa laporan pengendalian kualitas pada bagian produksi, yaitu laporan mengenai produk yang tidak sesuai atau cacat selama bulan Juli-Desember 2008. Laporan tersebut meliputi jumlah produk selama 6 (enam) bulan, jumlah produk yang cacat, dan jenis-jenis cacat yang terjadi pada produk. Data-data yang dikumpulkan adalah data kerusakan benang yang dihasilkan oleh mesin winding.

5. Pengolahan Data

Data-data yang diperoleh kemudian diolah atau dlhitung dengan menggunakan alat pengendali kualitas seperti:

4 a. Bagan kendali p, yang dipakai untuk :

1) Menemukan proporsi rata-rata produk yang tidak sesuai atau cacat. 2) Untuk mengetahui apakah proses dalam keadaan terkendali atau

tidak. b. Diagram pareto

Merupakan alat yang digunakan untuk memperbandingkan berbagai kategori kejadian yang disusun menurut ukurannya. Susunan tersebut akan membantu untuk menentukan prioritas kategori kejadian-kejadian yang dikaji.

c. Diagram sebab akibat

Merupakan alat yang membantu dalam menunjukkan adanya hubungan yang penuh arti antara suatu akibat dengan penyebabnya.

6. Pembahasan

Langkah ini dilakukan setelah pengolahan data selesai. Pembahasan ini dilakukan untuk mengetahui apakah pengendalian kualitas benang yang dihasilkan oleh mesin winding sudah optimal dilakukan.

7. Kesimpulan dan Saran

Dari hasil pengolahan data dan pembahasan, maka dapat ditarik suatu kesimpulan dan memberikan saran untuk perbaikan.

35

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

A. SEJARAH SINGKAT PERUSAHAAN

PT. Benang Mutiara Tunggal Perkasa mulai berdiri pada tahun 1991 dengan tanah seluas ± 14.100 meter dan luas bangunan 2.561 meter yang berlokasi di : Jl. Karya Logam Km 39.5 Tambun Bekasi Desa Jati Mulya Kecamatan Tambun. PT. Benang Mutiara Tunggal Perkasa bekerja dalam bidang industri banang jahit .Status perusahan PT. Benang Mutiara Tunggal Perkasa yaitu PMDN dengan daya listrik 420 KVA.

PT. Benang Mutiara Tunggal Perkasa memiliki daerah pemasaran yang cukup luas dan meyebar di beberapa daerah . Di daerah Jabodetabek, Purwakarta, Semarang, Bali, Medan, Cirebon, Surabaya. Distributor dari PT. Benang Mutiara Tunggal Perkasa yaitu : PT. Bona Karya Indah, PT. Indo Baju Indah, PT. Inti Sukses Adi Busana, PT. daya Nusantara, PT. Sanmay Garmindo, PT. Eliza Mas Jaya. PT. Benang Mutiara Tunggal Perkasa memiliki 123 karyawan dengan kapasitas produksi ±30 Ton/Bulan.

Dalam hal proses produksi PT. BMTP tidak secara memproses bahan baku (benang) secara langsung tetapi memproduksi banang jahit dari bahan setengah jadi (benang Natural tanpa/ belum diwarna) . Kemudian bahan baku tersebut digulung ke Cones Besi untuk dilakukan proses pewarnaan . Setelah prose pencelupan / pewarnaan selesai kemudian barang jadi tersebut digulung menurut ukuran permintaan konsumen. Kemudian dipacking dan siap untuk dipasarkan.

Mesin – mesin yang digunakan di PT. BMTP terdiri dari beberapa bagian , yaitu : 1. Mesin Peranggerak terdiri dari :

a. Mesin DIESEL - DIESEL ISUZU

36

b. Mesin Boiler terdiri dari 2 Unit 2. Mesin celup terdiri dari

a. Mesin celup 12 Unit terdiri dari :

- Mesin dengan kapasitas 20 Kg ada 2 Unit - Mesin dengan kapasitas 36 Kg ada 1 Unit - Mesin dengan kapasitas 5Kg ada 1 Unit - Mesin dnegan kapasita 12Kg ada 1 Unit - Mesin dengan kapasitas 25Kg ada 1 Unit - Mesin dengan kapasitas 90Kg ada 1 Unit - Mesin dengan kapasitas 112Kg ada 4 Unit - Mesin dengan kapasitas 2Kg ada 1 Unit b. Mesin Press 1 Unit

3. Mesin Pengering / Oven

Mesin tersebut digunakan untuk mengeringkan benang dari proses pewarnaan. 4. Mesin Produksi terdiri dari :

a. Mesin Kincir 1 Unit terdiri dari 96 mata cones

Mesin tersebut digunakan untuk mengulung bahan baku yang sudah melalui pewarnaan atau yang belum dijadikan bahan setengah jadi .

b. Mesin Winding terdiri dari 4 Unit @ 60 mata cones

Mesin tersebut digunakan untuk mengulung bahan baku yang akan melalui proses perwarnaan dan dijadikan barang jadi atau (Finished Good)

c. Mesin TS Besar 54 Unit

Mesin tersebut digunakan untuk menggulung benang ukuran besar, misalkan 4000,5000,7500 Yard

37

d. Mesin TS Kecil

Mesin tersebut digunakan untuk menggulung benang ukuran kecil misalkan 100,500 Yard

e. Mesin laminating Plastik 2 Unit

Mesin tersebut digunakan untuk mengepres benang yang sudah dibungkus plastik.

B. IDENTIFIKASI KARAKTERISTIK KUALITAS

Dalam hal ini karakteristik mutu yang diperhatikan dalam proses pembuatan benang jahit adalah kondisi benang, yaitu :

Karakteristik Gambar 1. Benang Keluar

Benang keluar adalah benang yang cacat karena textur cones yang kurang bergerigi sehingga pada proses penggulungan benang tidak terkunci dan benang mudah keluar dari cones.

38

2. Benang Silang

Benang sillang adalah benang yang cacat karena pada proses penggulungan ( mesin magazine ) tejadi tekanan yang tidak constan sehingga penggulungan tidak rapih.

3. Benang Putus

Benang putus adalah benang yang cacat akibat permukaan fawl (mesin pengatur tegangan ) tidak licin dan kurang pelumas, sehingga tegangan tidak constan dan benang mudah putus.

C. ALUR PROSES PENGGULUNGAN BENANG Rowing dalam

bobbin SX

proses penarikan,pembuatn

twist dan penggulungan Rowing dalam bentuk bobbin RT

proses penarikan, pembuatan twist, penggulungan dan penomeran benang yang

diinginkan

Benang dalam cones Packing

Pengepakan dalam carton dan pallet

39

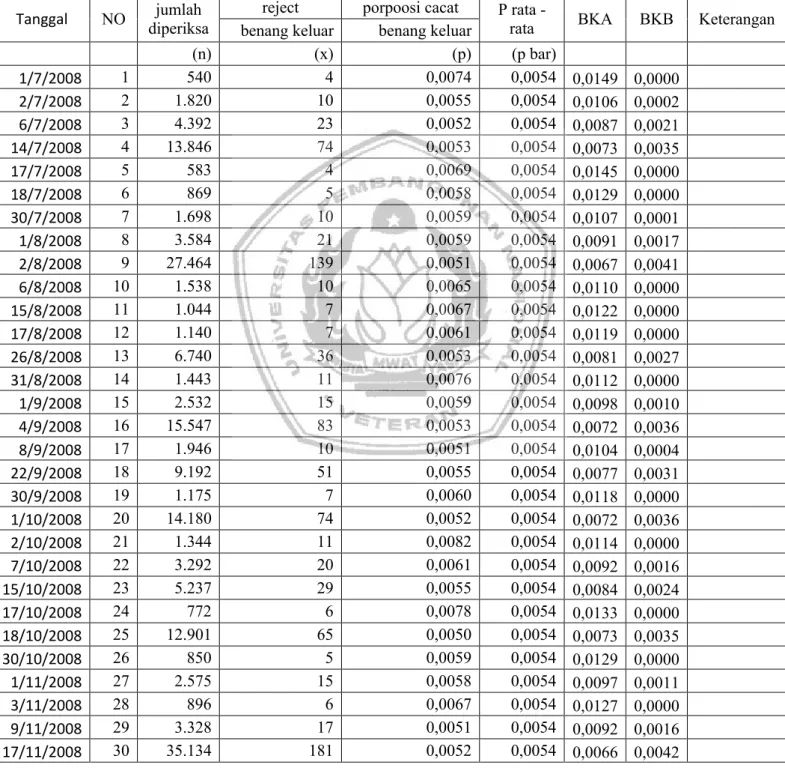

D. PENGUMPULAN DATA CACAT 1. Perhitungan Peta Kendali np

Tabel 4.1. Perhitungan Peta Kendali P Bulan Juli 2008 - Desember 2008 Produk : Benang Jahit

Tanggal NO jumlah diperiksa

reject porpoosi cacat P rata

-rata BKA BKB Keterangan benang keluar benang keluar

(n) (x) (p) (p bar) 1/7/2008 1 540 4 0,0074 0,0054 0,0149 0,0000 2/7/2008 2 1.820 10 0,0055 0,0054 0,0106 0,0002 6/7/2008 3 4.392 23 0,0052 0,0054 0,0087 0,0021 14/7/2008 4 13.846 74 0,0053 0,0054 0,0073 0,0035 17/7/2008 5 583 4 0,0069 0,0054 0,0145 0,0000 18/7/2008 6 869 5 0,0058 0,0054 0,0129 0,0000 30/7/2008 7 1.698 10 0,0059 0,0054 0,0107 0,0001 1/8/2008 8 3.584 21 0,0059 0,0054 0,0091 0,0017 2/8/2008 9 27.464 139 0,0051 0,0054 0,0067 0,0041 6/8/2008 10 1.538 10 0,0065 0,0054 0,0110 0,0000 15/8/2008 11 1.044 7 0,0067 0,0054 0,0122 0,0000 17/8/2008 12 1.140 7 0,0061 0,0054 0,0119 0,0000 26/8/2008 13 6.740 36 0,0053 0,0054 0,0081 0,0027 31/8/2008 14 1.443 11 0,0076 0,0054 0,0112 0,0000 1/9/2008 15 2.532 15 0,0059 0,0054 0,0098 0,0010 4/9/2008 16 15.547 83 0,0053 0,0054 0,0072 0,0036 8/9/2008 17 1.946 10 0,0051 0,0054 0,0104 0,0004 22/9/2008 18 9.192 51 0,0055 0,0054 0,0077 0,0031 30/9/2008 19 1.175 7 0,0060 0,0054 0,0118 0,0000 1/10/2008 20 14.180 74 0,0052 0,0054 0,0072 0,0036 2/10/2008 21 1.344 11 0,0082 0,0054 0,0114 0,0000 7/10/2008 22 3.292 20 0,0061 0,0054 0,0092 0,0016 15/10/2008 23 5.237 29 0,0055 0,0054 0,0084 0,0024 17/10/2008 24 772 6 0,0078 0,0054 0,0133 0,0000 18/10/2008 25 12.901 65 0,0050 0,0054 0,0073 0,0035 30/10/2008 26 850 5 0,0059 0,0054 0,0129 0,0000 1/11/2008 27 2.575 15 0,0058 0,0054 0,0097 0,0011 3/11/2008 28 896 6 0,0067 0,0054 0,0127 0,0000 9/11/2008 29 3.328 17 0,0051 0,0054 0,0092 0,0016 17/11/2008 30 35.134 181 0,0052 0,0054 0,0066 0,0042

40

Perhitungan

Perhitungan pada observasi ke 1, pada tanggal 1 Juli 2008

= 0,0054

Batas Kendali Atas (BKA) BKA = n P P P3 (1 ) =

540 0054 , 0 1 0054 , 0 3 0054 , 0 = 0,0149 Tanggal No Jumlah diperiksaReject Porposi cacat

P rat-rata BKA BKB Keterangan Benang keluar Benang keluar

(n) (x) (p) (p bar) 23/11/2008 31 1.049 8 0,0076 0,0054 0,0122 0,0000 26/11/2008 32 7.674 41 0,0053 0,0054 0,0079 0,0029 28/11/2008 33 1.225 9 0,0073 0,0054 0,0117 0,0000 1/12/2008 34 11.173 58 0,0052 0,0054 0,0075 0,0033 3/12/2008 35 1.560 12 0,0077 0,0054 0,0110 0,0000 10/12/2008 36 697 4 0,0057 0,0054 0,0137 0,0000 14/12/2008 37 2.642 14 0,0053 0,0054 0,0097 0,0011 23/12/2008 38 10.069 55 0,0055 0,0054 0,0076 0,0032 29/12/2008 39 696 4 0,0057 0,0054 0,0137 0,0000 31/12/2008 40 16.794 88 0,0052 0,0054 0,0071 0,0037 JUMLAH 231.181 1249 0,2403

n x P 181 . 231 249 . 1 540 n41

Batas Kendali Bawah (BKB) BKB = n P P P3 (1 ) =

540 0054 , 0 1 0054 , 0 3 0054 , 0 = -0,00946 <0 => 0 Perhitungan untuk observasi ke 2 – 40 mengikuti rumus yang diatas

43

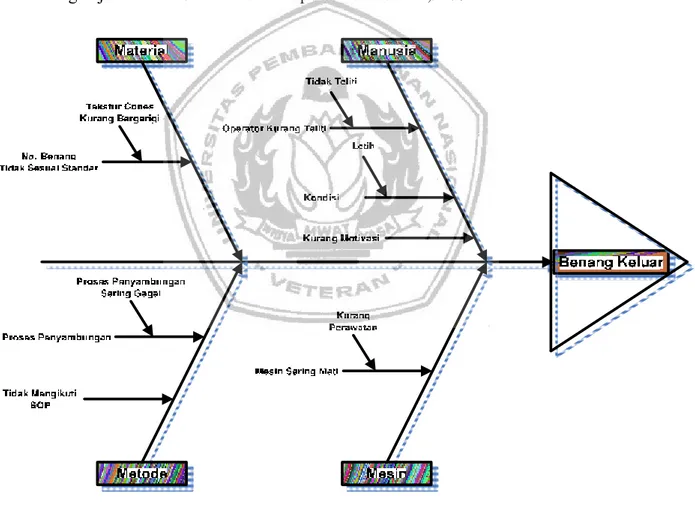

3. Pemakaian Diagram Sebab Akibat

Diagram sebab akibat merupakan suatu diagram yang memperlihatkan hubungan antara suatu persoalan yang ada dengan hal yang menjadi penyebab dari persoalan tersebut:

Diagram Sebab Akibat yang dibuat ini, berdasarkan jenis cacat yang paling dominan. Pada diagram Pareto diketahui jenis cacat yang paling dominan adalah benang keluar dengan jumlah 1.249 dalam bentuk persen sebesar 46,92%.

44

BAB V

ANALISA

Setelah melakukan pengamatan dan pengolahan data, maka selanjutnya adalah menganalisa proses inspeksi dan produksi dalam hubungan dengan pengendalian kualitas. Hasil dari analisa yang berdasarkan konsep Statisctical Process Control ( SPC ) akan digunakan sebagai dasar untuk melakukan perbaikan terus menerus sehingga siklus perbaikan dapat tercapai.

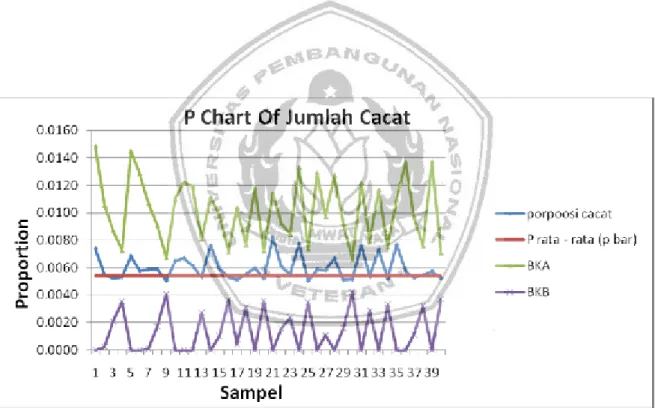

A. Analisa Peta Kendali

Peta kendali yang paling banyak digunakan adalah bagan p . Peta ini adalah peta untuk bagian yang di tolak karena tidak memenuhi spesifikasi atau dengan kata lain digunakan untuk mengukur proposi cacat item dari suatu lot produk. Data yang berada diluar batas kendali yang memerlukan tindakan untuk mengindentifikasikan dan mengoreksi penyebab kualitas buruk.

Diketahaui pada 4.1 bagan kendali p untuk pemeriksaan kecacatan benang keluar pada bulan Juli 2008-Desember 2008. Dari jumlah yang diperiksa sebanyak 231.181 terdapat cacat sebanyak 1.249 dengan perhitungan batas kendali individu. Pada tanggal 1, 6, 14 Juli 2008, 1, 4, 8, 22, 30 September 2008, dan 3, 9,17, 23 November 2008 disebabkan karena pekerja kurang teliti dalam melakukan pekerjaannya, kurangnya perawatan mesin sehingga mesin sering mati. Pada tanggal 1, 2, 6, 17, 15, 26, 31 Agustus, 1, 2, 7, 17, 30 Oktober, dan 3, 10, 19, 29, 31 Desember 2008 disebabkan karena pekerja terlalu letih dalam melakukan pekerjaannya sehingga terjadi kesalahan memasukan benang pada mesin winding.

45

Pada tanggal 2,17,18,30 Juli 2008,15, 18 Oktober 2008, 1, 26, 28 November 2008, dan 1, 11, 23 Desember 2008 disebabkan karena pekerja tidak mengikuti SOP ( Standar Operation Production ).Berdasarkan hasil pengelolaan data dengan menggunakan bagan kendali p seperti tabel 4.1 dapat diketahui semua bagian berada dalam batas kendali atas dan batas kendali bawah.

Peta kendali berguna untuk memberitahukan kapan suatu proses dibiarkan berjalan seadanya atau kapan harus mengambil tindakan untuk mengatasi suatu gangguan, maka peta kendali harus diterapkan dalam perusahaan pada proses produksi. Karena peta kendali ini mampu memisahkan sebab- sebab tersudut dari keseragaman mutu. Hal ini memungkinkan dilakukannya koreksi terhadap banyak gangguan produksi dan seringkali dapat meningkatkan kualitas produk, serta mengurangi kerusakan atau pengerjaan ulang.

B. Analisa Diagram Pareto

Diagram pareto digunakan untuk membandingkan kategori yang disusun menurut ukurannya.Susunan tersebut akan membantu untuk mengetahui sebab-sebab yang mempunyai dampak yang paling besar.

Dari table 4.2 dapat dilihat persentase penyimpangan atau cacat tertinggi dari produk benang jahit dari bulan Juli 2008 – Desember 2008 adalah benang keluar sebesar 46,92 % kemudian benang putus sebesar 29,60 % dan yang terakhir pada benang silang sebesar 23,48 %. Pada table 4.2 dapat dilihat tingkatan persentase penyimpangan atau cacat dari produk benang jahit dari tingkatan yang besar sampai tingkatan terkecil.

46

Dengan hasil penghitungan pengolahan data tersebut diatas, dapat diambil kesimpulan bahwa persentase tertinggi dari penyimpangan atau cacat yang terjadi selama bulan Juli 2008 – Desember 2008 yang harus dikendalikan dan diperbaiki adalah jenis cacat dari benang keluar.

Pada perusahaan diagram pareto sangat membantu untuk memusatkan perhatian pada persoalan utama yang harus ditangani dengan cepat dalam upaya perbaikan.

C. Analisa Diagram Sebab Akibat

A. Penyebab kecacatan pada benang keluar, yaitu: 1. Manusia

Penyebabnya adalah operator yang ceroboh dan tidak hati – hati dalam bekerja dan kurang memehami petunjuk kerja. Kondisi pekerja yang terlalu letih sehingga tidak focus untuk melaksanan pekerjaannya.

2. Mesin

Penyebabnya adalah kurangnya perawatan dan pengecekan pelumas maupun tekanan pada mesin sehingga mesin sering mati dan proses penyambunganpun gagal.

3. Material

Material yang digunakan cones. Textur cones yang digunakan kurang bergerigi sehingga menyebabkan benag tidak terkunci dan mudah keluar.

47

4. Metode

Faktor dari metode yaitu pekerja dalam melakukan pekerjaan tidak mengikuti Standar Operation Production ( SOP ) yang berlaku sehingga mesin sering mati.

48

BAB VI KESIMPULAN

A. KESIMPULAN

Dari hasil penelitian yang dilakukan penulis di PT. Benang Mutiara Tunggal Perkasa dan hasil pengolahan data, maka dapat diambil beberapa kesimpulan , yaitu:

1. Jenis-jenis cacat yang terdapat pada produk benang jahit adalah benang keluar, banang putus, dan benang silang.

2. Pada diagram Pareto persentase penyimpangan atau cacat tertinggi selama bula Juli 2008 – Desember 2008 adalah benang keluar sebesar 46,92 % 3. Dari diagram sebab akibat diketahui faktor – faktor yang mengakibatkan

kualitas produk benang jahit tertinggi yaitu benang keluar adalah karena kesalahan manusia yang kurang memiliki motivasi dalam bekerja, sifat kerja yang tidak teliti dan kondisi tubuh yang letih, mesin yang digunakan tidak berfungsi sebagai mana mestinya karena kurangnya maintence dan pekerja tidak mengikuti metode kerja yang berlaku sehingga mesin sering mati.

B. SARAN

Setelah diketahui faktor-faktor yang mengakibatkan cacat pada produk maka perlu dilakukan perbaikan sehingga dapat mengurangi atau memperkecil cacat yang terjadi Dalam pengolahan data tersebut diatas perlu dilakukan rencana perbaikan terhadap system pengendalian kualitas, yaitu sebagai berikut :

49

a. Manusia

Manusia memegang peranan cukup besar sehingga memerlukan perhatian untuk pekerja dibagian kualitas. Pekerja harus memeliki motivasi untuk bekerja keras, ketelitian, disiplin, dan tanggung jawab yang tinggi dalam melakukan pekerjaannya.

Untuk perusahaan perlu mengadakan pengawasan secara intensif, membagikan pengarahan secara rutin dan mengadakan penyuluhan mengenai sikap dan disiplin kerja.

b. Mesin

System pemeliharan sarana produksi harus dilaksanakan dengan baik dan teratur, karena dengan kondisi mesin yang baik maka proses produksi akan berjalan lancar serta menghasilkan kualitas dan kuantitas yang baik. Pemeriksaan pada mesin magazine agar tekanan tetap constan sehingga benang tidak menumpuk pada satu sisi cones dan pemeriksaan pelumas pada mesin fawl agar tegangan teteap constan sehingga benag tidak mudah putus

c. Material

Cones yang digunakan harus cones yang sesuai. Penambahan gerigi pada cones agar benang tidak mudah keluar

d. Metoda

Perusaahaan harus membuat papan pengumuman yang berisi Standar Operation Production ( SOP ) dan atasan mengadakan pengawasan secara intensif.