BAB II

DASAR TEORI

2.1 Desain Produk

Desain produk merupakan sebuah bidang keilmuan atau profesi yang menentukan bentuk atau form dari sebuah produk manufaktur, mengolah bentuk tersebut agar sesuai dengan pemakainya dan sesuai dengan kemampuan proses produksi pada industri yang memproduksinya. Tujuan dasar dari segala upaya yang dilakukan oleh seorang desainer produk dalam kerjanya adalah untuk membuat hidup nyaman, menyenangkan dan efesien dengan mempelajari manusia pada saat melakukan aktivitas dalam bekerja, dirumah ataupun ditempat lain. Dengan mempelajari bagian-bagian produk yang langsung berinteraksi dengan manusia sebagai pemakainya tersebut, diharapkan selain dapat dihasilkan produk-produk yang aman terhadap penggunanya juga aman terhadap penggunanya juga aman terhadap lingkungan. Pada akhirnya dari sentuhan desainer produk lahirlah sebuah produk yang membuat masyarakat ingin membelinya.

Seorang desainer produk diharapkan mampu memiliki dan mengembangkan karakteristik kreatif, mempunyai kemampuan mengolah bentuk, mampu bekerjasama secara multidisiplin, serta mampu mempresentasikan ide secara sistemetis, dan jelas.

lebar melalui gambar dan model, kemudian menyempitkan desainnya secara terarah dengan melakukan seleksi alternatif melalui test tolak ukur kebutuhan pengguna dan kemudian manufaktur.

Inilah "desain produk industri" atau "industrial design" muncul pertama pada awal Abad 20 sebagai pendeskripsian dari pos pendahuluan secara kreatif terhadap barang-barang yang diproduksi secara massal, desainer produk perlu menyelenggarakan tes daya guna produk untuk meyakinkan bahwa sebuah produk dapat memenuhi kebutuhan, keinginan, dan harapan penggunanya, dan seringkali mereka mengatur ulang komponen-komponen atau bagian-bagiannya untuk membuat produk produk lebih efesien untuk diproduksi mudah dirakit, mudah diperbaiki, dan didaur ulang.

Seorang desainer produk haruslah memiliki dan harus mempunyai : • Keahlian memecahkan masalah secara kreatif

• Kemampuan menuangkan konsep dengan sketsa cepat

• Kemampuan untuk berkomunikasi secra verbal dan tulisan dengan baik. • Kemampuan komputer.

Untuk meningkatkan daya saing, kualitas dan produktifitas, diperlukan adanya suatu aktifitas riset dan pengembangan produk-produk baru.

Maka dari itu dalam upaya memenuhi tugas tersebut tentu saja diperlukan suatu pola berfikir (bertindak) sistematik, kreatif yang diformulasikan dalam metode bekerja. Penggunaan metode demikian akan membantu sarjana teknik mesin dalam berinteraksi dengan kalangan disiplin ilmu lainnya, secara bersama-sama memecahkan masalah-masalah yang ada dilingkungannya.

Hal ini mendorong persatuan Insinyur Jerman (Vereign Deutcher Ingenieure/ VDI) membuat suatu metode perancangan produk yang dikenal dengan metode VDI 2221. Metode tersebut adalah “Pendekatan sistematik terhadap desain untuk system teknik dan produk teknik” (Systematic Approach the design of technical system and product) yang dijabarkan oleh G. Phal dan W. Beitz.

2.2 Metode VDI 2221

Ditinjau dari tipenya, desain produk dibagi menjadi beberapa kategori : a. Selection Design (Desain seleksi)

Di dalam perancangan ini dipilih satu item (atau lebih) dari sebuah list suatu item sejenis. Hal ini biasa dilakukan ketika kita memiliki katalog suatu barang. Untuk memulai desain tipe ini kita harus benar-benar mngetahui fungsi dan karakteritik dari suatu item dan kebutuhan dari alat yang didesain. Sebagai contoh dalam perancangan mesin pemotong pelat bentuk melingkar. Roda gigi kerucut diameter pitch-nya 230 mm dengan sudut kontak 20o . Roda gigi kerucut ini penulis gunakan sebagai penerus daya dan putaran dari motor penggerak, bila terjadi tidak kesesuaian maka di butuhkan reducer sebagai pembagi putaran, oleh karena itu kita harus memilih secara tepat roda gigi kerucut sesuai dengan fungsi dan karakteristiknya.

b. Configuration Design (Desain konfigurasi)

Tipe desain ini untuk menentukan sebuah besaran kuantitatif satu bagian yang lebih utuh berdasarkan fungsi dan karakteristiknya. Sebagai contoh mesin pemotong pelat yang penulis rancang terdiri atas rangka roda gigi kerucut, rangka pencekam benda kerja,

perakitan ini yang diperlukan adalah metode perakitan yang kita sebut dengan desain konfigurasi.

c. Parametric Design (Desain parametris )

Tipe desain ini untuk menentukan sebuah besaran kuantitatif yang menjadi parameter terbentuknya sebuah produk.

d. Original Design ( Desain asli)

Setiap proses design yang dikerjakan dan sebelumnya belum pernah dibuat akan dinamakan dengan desain asli. berbeda dengan tipe desain sebelumnya (seleksi, konfigurasi dan parametris) maka jenis desain ini benar-benar sesuatu yang unik dan baru, yang kadang-kadang tidak dapat diwakili oleh proses pada tipe lainnya.

e. Redesign (Desain ulang)

Apa yang dinamakan desain ulang adalah mendesain sesuatu yang telah eksis. Sebagian besar proses yang terjadi di Industri adalah proses desain langsung dari prototipe yang telah dibuat sebelumnya, tapi dalam perkembangannya proses ini tidak stagnan dan kadang-kadang suatu industri mengadakan perbaikan-perbaikan untuk memenuhi kebutuhan pasar. Banyak contoh dari produk-produk redesign, misalnya sepeda, kendaraan bermotor, peralatan elektronik.

2.2.1 Metode perancangan sistematis

Metode perncangan sistematis adalah suatu metode pemecahan masalah teknik dengan menggunakan tahap demi tahap analisis.

Dan mempelajari karakteristik masing-masing elemn tersebut beserta korelasinya.

Sintesis adalah penggabungan elemen-elemen yang sudah diketahui karakterisiknya untuk menciptakan suatu sistem baru.

Pada metode perancangan sistematis, suatu tahap merupakan kelanjutan dari tahap sebelumnya dan menjadi acuan bagi tahap berikutnya. Dengan tahap-tahap itu informasi yang bersifat kuantitatif diproses menjadi data bersifat kualitatif, dengan kata lain hasil suatu langkah baru selalu lebih nyata dari langkah-langkah sebelumnya. Pada kenyataannya kondisi ini tidak selalu tercapai sehingga sering kali dibutuhkan pengulangan kerja (inherasi)

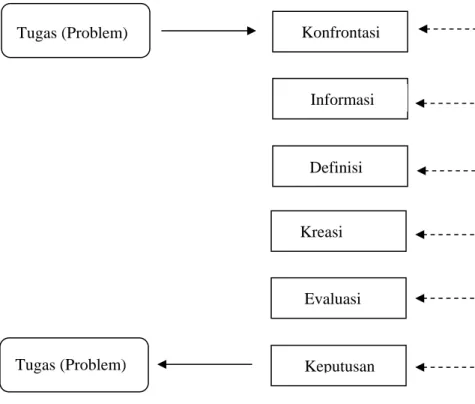

Prosedur pemecahan masalah secara umum dapat ditunjukkan dalam skema pada gambar dibawah ini.

Tugas (Problem) Konfrontasi

Informasi Definisi Kreasi Evaluasi Keputusan Tugas (Problem) Jawab

an yang kuramg memuaskan

cara paling sesuai untuk dilakukan, merancang sebagai kegiatan teknik yang meliputi berbagai segi kehidupan manusia. tergantung pada penemuan dan hukum-hukum dari ilmu pengetahuan dan teknologi.

Selain itu dalam merancang perlu juga dipelajari adanya keterkaitan yang ada pada sistem benda teknik yang akan dirancang diantaranya :

a. Kaitan fungsi (Functional interrelationship)

Maksud dari kaitan fungsi ini adalah keterkaitan antara masukan dan keluaran dari suatu sistem untuk melakukan kerja tertentu yang berhubungan dengan lingkungan sekitarnya.

b. Kaitan Kerja (Physical interrelationship)

Maksud dari kaitan kerja ini adalah adanya hubungan dimana kerja yang dilakukan adalah bagian dari proses fisika. Proses fisika ini dapat digambarkan secara kuantitatif yang artinya hukum fisika menetukan banyaknya efek fisika yang terlibat. Fenomena kimia dan biologi termasuk didalamnya.

c. Kaitan bentuk (Form interrelationship)

Perwujudan nyata dari bentuk dasar dan bahan menjadi suatu struktur bangunan. Lengkap dengan penataan lokasi serta pemilihan gerak kinematika.

d. Kaitan Sistem (System interrelationship)

Bentuk teknik hasil rancangan merupakan suatu sistem yang berinteraksi dengan sistem yang lebih menyeluruh, yaitu lingkungan yang ada disekitarnya.

Langkah-langkah dalam metode perancangan sistem ini dapat dikelompokkan menjadi 4 (empat) tahap utama antara lain penjabaran tugas, perancangan konsep, perancangan wujud dan perancangan terperinci.

2.2.2 Tujuan VDI 2221

Persaingan yang terjadi dalam membuat system dan produk teknik sangat ditentukan oleh ketepat-gunaan atau efektifitas proses desainnya. Berbagai kebutuhan harus disesuaikan terhadap perusahaan, situasi pasar dan perkembangan teknologi. Ketiga macam kriteria tersebut dapat diatasi oleh suatu metode desain. VDI 2221 bersama dengan prinsip-prinsip desain umum yang berlaku hingga saat ini membentuk suatu pedoman atau metode yang tidak terkait terhadap suatu cabang industri tertentu.

Tujuan yang ingin dicapai ialah merumuskan dan mengarahkan berbagai macam metode desain yang berkembang pesat akibat kegiatan riset. Diharapkan seorang pemakai dapat dengan cepat menguasai metode ini tanpa harus mempelajari secara terperinci.

2.2.3 Langkah-langkah kerja dalam VDI 2221

Secara keseluruhan langkah kerja yang terdapat dalam VDI 2221 terdiri dari 7 (tujuh) tahap, yang dikelompokkan menjadi 4 (empat) fase yaitu :

1. Penjabaran tugas ( Clarification of Task )

Penjabaran tugas ini meliputi informasi mengenai permasalahan dan kendala-kendala yang dihadapi, kemudian disusun suatu daftar persyaratan mengenai rancangan yang akan dibuat.

2. Penentuan konsep rancangan ( Conceptual Design )

Pada penentuan konsep rancangan ini meliputi tiga langkah kerja yaitu : 2.1 Menentukan fungsi dan strukturnya.

2.2 Mencari prinsip solusi dan strukturnya.

2.3 Menguraikan menjadi varian yang dapat direalisasikan. 3. Perancangan wujud ( Embodiment Design )

Pada perancangan wujud ini dimulai dengan menguraikan rancangan ke dalam modul-modul yang diikuti oleh desain awal dan desain jadi.

4. Perancangan rinci ( Detail Desaign )

Perancangan ini merupakan proses perancangan dalam bentuk gambar. Meliputi gambar yang tersusun dan gambar yang detail termasuk dalam gambar komponen, spesifikasi bahan, toleransi dan lain sebagainya. Pada fase ini semua pekerjaan di dokumentasikan sehingga pembuatan produk dapat dilaksanakan oleh operator atau insinyur lain yang ditunjuk.

Langkah-langkah kerja yang dikelompokkan dalam 4 (empat) fase diatas digambarkan dalam diagram alir berikut ini :

Langkah kerja Hasil kerja Tahap Tugas

Pertepat dan perjelas tugas 1 Menentukan fungsi dan strukturnya 2 Mencari prinsip solusi dan 3 Menguraikan

menjadi modul yang dapat direalisasikan 4

Memberi bentuk pada modul

5

Memberi bentuk pada seluruh modul 6 Merinci pembuatan dan penggunaan 7 Realisasi selanjutnya Daftar Struktur Fungsi Prinsip Solusi Struktur Modul Rancangan Awal Rancangan Keseluruhan Dokumentasi Produk I II III IV

2.2.3.1 Penjabaran tugas ( Clarification of Task )

Pada langkah kerja penjabaran tugas ini dilakukan perumusan dan daftar persyaratan yang disesuaikan dengan kehendak konsumen dan perancang, yang diharapkan dipenuhi oleh solusi akhir. Informasi ini akan menjadi acuan penyusunan spesifikasi.

Hasil kerja yang diperoleh ialah daftar kehendak atau requirements list. Daftar kehendak merupakan dokumen penting dalam melaksanakan langkah kerja lainnya. Penemuan dapat timbul dalam proses desain sebagai akibat modifikasi atau penambahan daftar kehendak.

Setelah spesifikasi diperoleh, lakukan langkah-langkah abstraksi dan formulasi. Tujuan dari abstraksi adalah untuk menentukan bagian mana dari spesifikasi yang merupakan bagian penting dan berlaku umum.

Pada saat melakukan langkah-langkah abstraksi dan formulasi, hal penting yang harus dilakukan adalah membedakan sebuah persyaratan, apakah sebagai suatu tuntutan (Demand) atau keinginan (Wishes)

Demand (keharusan) adalah persyaratan yang harus terpenuhi pada setiap kondisi atau dengan kata lain apabila persyaratan itu tidak terpenuhi maka perancangan dianggap tidak benar atau gagal.

Wishes (keinginan) adalah persyaratan yang diinginkan apabila memungkinkan sebagai contoh suatu persyaratan membutuhkan biaya yang tinggi tanpa memberi pengaruh teknik yang besar. maka persyaratan tersebut dapat dihilangkan atau diabaikan. Abstraksi dan formulasi akan mempermudah menentukan fungsi dan struktur fungsi.

Secara garis besarnya adalah sebagai berikut : 1. Keinginan (whises) dihilangkan

2. Keharusan-keharusan (demands) yang tidak menentukan fungsi untuk sementara dibuang.

3. Besaran kuantitatif diganti menjadi besaran kualitatif. 4. Formulasikan abstraksi 4 menjadi solusi.

2.2.3.2. Penentuan konsep rancangan (Conceptual Design)

Adapun yang dibahas dalam perancangan konsep ini adalah : 1. Menentukan fungsi dan strukturnya.

à Struktur fungsi secara keseluruhan à Sub fungsi

2. Mencari prinsip solusi dan strukturnya à Metode konvensional

à Metode intuitif à Metode kombinasi

3. Menguraikan menjadi varian yang dapat direalisasikan à Pembuatan varian konsep

à Evaluasi

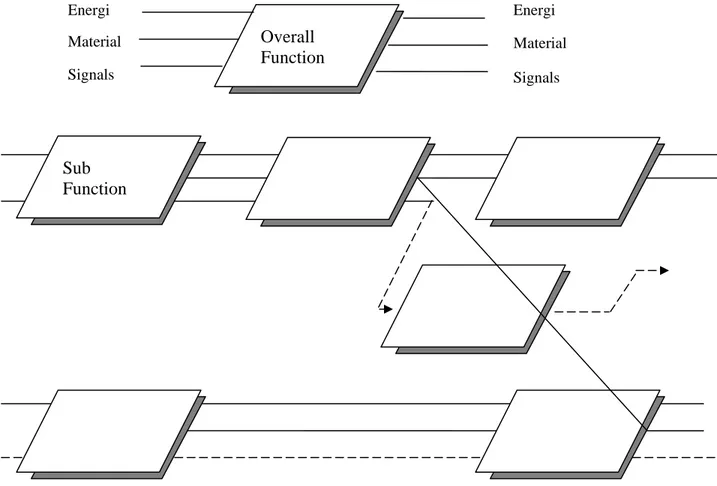

2.2.3.2.1 Menentukan fungsi dan strukturnya (Determine function and their structures) Dalam menentukan fungsi dan strukturnya hal-hal yang dibahas meliputi struktur fungsi keseluruhan dan sub fungsi.

2.2.3.2.1.1 Struktur fungsi keseluruhan (Overall function)

Setelah masalah utama diketahui kemudian dibuat struktur fungsi secara keseluruhan, struktur fungsi ini digambarkan dengan blok diagram yang menunjukkan hubungan input dan output. Input dan output berupa aliran energi, material, atau sinyal.

2.2.3.2.1.2 Sub fungsi (Sub function)

Apabila fungsi keseluruhan cukup rumit maka cara untuk mengantisipasinya adalah membagi beberapa sub fungsi seperti pada gambar 2.3 dibawah ini.

Energi Material Signals Energi Material Signals Sub Function Overall Function

Pembagian ini akan memberikan keuntungan :

à Memberikan kemungkinan untuk melakukan pencarian solusi lebih lanjut. à Memberikan beberapa buah kemungkinan solusi dengan melihat kombinasi

solusi sub fungsi.

Pada saat pembuatan struktur fungsi, harus dibedakan antara perancangan murni (Original Design) dengan perancangan ulang (Adaptive Design).

Pada perancangan murni yang menjadi dasar struktur fungsi adalah spesifikasi dan masalah utama, sedangkan pada perancangan ulang, perancangan dimulai dari struktur fungsi yang kemudian dianalisis.

Analisis ini akan memberikan kemungkinan bagi pengembangan variasi solusi baru. Pada langkah ini dilakukan :

à Menentukan fungsi-fungsi

Pada mulanya fungsi keseluruhan, kemudian apaila perlu fungsi sub bagian (Sub-function). Fungsi ini kemudian disusun menjadi struktur-struktur fungsi yang merupakan dasar untuk mencari prinsip solusi.

Hasil kerja yang diperoleh adalah :

Satu atau beberapa struktur fungsi (function structure). Struktur fungsi biasanya berupa gambar-gambar atau diagram-diagram sederhana.

2.2.3.2.2. Mencari prinsip solusi dan strukturnya

Dasar-dasar pemecahan masalah diperoleh dengan mencari prinsip-prinsip solusi dari masing-masing sub fungsi. Dalam tahap ini dicari sebanyak mungkin variasi solusi.

Metode pencarian prinsip pemecahan masalah menurut Pahl-eitz dibagi kedalam 3 kategori yaitu:

a. Metode Konvensional

Metode ini meliputi pencarian dalam literatur, text book, jurnal-jurnal teknik, dan brosur yang dikeluarkan oleh suatu perusahaan. Menganalisa gejala alam atau dibuat suatu model ini dapat mewakili karakteristik dari produk.

b. Metode Intuitif

Solusi dengan intuisi ini datang setelah periode pencarian dan pemikiran panjang, solusi ini kemudian dikembangkan dan diperbaiki. Ada beberapa cara yang dapat dilakukan untuk mengembangkan kemampuan intuitif ini antara lain dengan banyak melakukan diskusi dengan orang lain.

c. Metode Kombinasi

Metode ini mengkombinasikan kemungkinan solusi yang ada. Metode yang dapat digunakan adalah bentuk matrik dimana sub fungsi dan prinsip solusi dalam kolom dan baris.

2.2.3.2.3 Mengurai menjadi varian yang dapat direalisasi

Apabila kombinasi yang ada terlalu banyak, maka untuk memilih kombinasi terbaik menjadi lama. Agar tidak terjadi hal tersebut maka apabila memungkinkan jumlah kombinasi harus dikurangi. Prosedur yang dilakukan adalah dengan mengeliminasi dan memilih yang terbaik.

Dibawah ini ada beberapa kriteria yang perlu diperhatikan diantaranya : - Kesesuiaan dengan fungsi keseluruhan

- Terpenuhinya demand yang tercantum dalam daftar spesifikasi - Dapat diwujudkan atau dibuat

- Pengetahuan atau informasi tentang konsep yang bersangkutan memadai - Kebaikan dalam kinerja dan kemudahan produksi

- Kemudahan dirakit - Kemudahan perawatan - Faktor biaya

- Segi keamanan dan kenyamanan

- Kemungkinan pengembangan lebih lanjut

2.2.3.2.3.1 Pembuatan Varian Konsep

Informasi lebih lanjut sangat diperlukan untuk pembuatan varian konsep yang akan dilakukan

Informasi ini dapat diperoleh dari :

1. Gambar atau sketsa untuk melihat kemungkinan keserasian 2. Perhitungan kasar berdasarkan asumsi yang dipakai

3. Pengujian awal berupa pengujian model untuk menemukan sifat utama atau pendekatan kuantitatif untuk persyaratan kualitatif mengenai kinerja dari suatu produk jadi.

4. Konstruksi model untuk visualisasi dan analisis

5. Analogi model dan simulasi yang sering dilakukan dengan bantuan komputer 6. Penelitian lebih lanjut dari literatur

Evaluasi berarti menentukan nilai, kegunaan atau kekuatan yang kemudian dibandingkan dengan sesuatu yang dianggap ideal.

Secara garis besar, langkah yang ditempuh adalah sebagai berikut :

1. Menentukan kriteria evaluasi (Identification of evaluation criteria) yang didasarkan pada spesifikasi yang dibuat.

2. Pemberian bobot kriteria (Weighting of evaluation criteria)

Langkah ini merupakan kriteria yang dipilih yang mempunyai tingkat pengaruh yang berada tingkat varian konsep. Sebaiknya evaluasi dititikberatkan pada sifat utama yang diinginkan pada solusi akhir.

3. Menentukan parameter kriteria evaluasi (Compiling parameter)

Agar perbandingan setiap varian konsep dapat dilihat dengan jelas, maka dipilih suatu parameter atau besaran yang dipakai oleh varian konsep.

4. Memasukkan nilai parameter (Assesing value)

Sebaiknya harga yang dimasukkan adalah harga nominal. Menentukan nilai keseluruhan varian konsep (Determining overall weighting value/OWV). Nilai keseluruhan untuk varian konsep.

5. Memperkirakan ketidakpastian evaluasi (Evaluation uncertainties) Kesalahan evaluasi bisa disebabkan oleh beberapa hal, diantaranya : - Kesalahan subyektif, seperti kurangnya informasi

- Kesalahan perhitungan parameter

7. Apabila terdapat nilai OWV yang berdekatan dari 2 (dua) varian konsep, maka akan dilakukan evaluasi titik lemah (Weak spot).

Dengan menggunakan metode evaluasi diatas, maka diharapkan akan diperoleh solusi yang cukup memuaskan.

2.2.3.3 Perancangan Wujud

Perancangan wujud dimulai dengan konsep produk teknik, kemudian dengan menggunakan kriteria teknik dan ekonomi, perancangan dikembangkan dengan menguraikan struktur fungsi kedalam struktur modul untuk memperoleh elemen-elemen pembangun struktur fungsi yang memungkinkan dapat dimulainya perancangan yang lebih rinci.

Tahap perancangan wujud ini meliputi beberapa langkah perancangan, yaitu menguraikan menjadi modul-modul, memberi bentuk pada modul, memberi bentuk pada seluruh modul.

Pada langkah kerja ini dilakukan pengembangan rancangan atau layout dari modul-modul. Ukuran-ukuran geometri dan perincian-perincian lainnya mula-mula dicantumkan pada modul-modul utama, terbatas hanya untuk memperoleh modul yang terbaik.

Hasil kerja yang diperoleh adalah :

Rancangan awal dari modul-modul (Key modules)

Perancangan awal berbentuk : gambar-gambar berskala, diagram sirkuit dan sebagainya.

2.2.3.4 Perancangan Rinci

Tahap ini merupakan akhir metode perancangan sistematis yang berupa presentasi hasil. Pada langkah kerja ini, dilakukan pekerjaan-pekerjaan, merinci gambar akhir, termasuk gambar terperinci mengenai tiap-tiap bagian atau elemen dari produk. Merinci setiap data perakitan dan data-data lain yang berhubungan dengan persiapan produksi atau pembuatan dan dievaluasi kembali untuk melihat apakah produk mesin atau sistem teknik tersebut benar-benar sudah memenuhi spesifikasi dan semua gambar-gambar dokumen produk lainnya telah selesai dan lengkap.

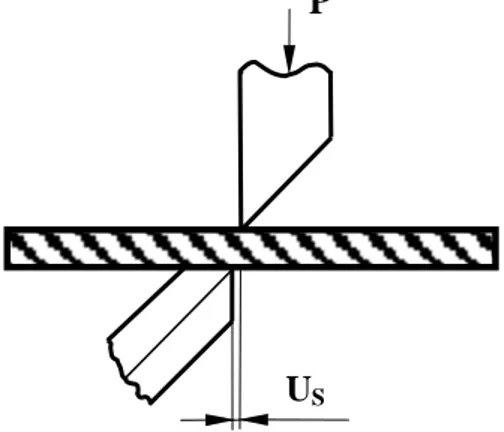

Prinsip pemotongan pada mesin yang kami rancang ini, bahan atau pelat seolah-olah tidak digunting tetapi dijepit sampai putus. Pada saat memotong, cutter yang satu menggeser sepanjang cutter yang lainnya. Dengan demikian mata-mata cutternya masuk kedalam bahan sehingga terjadi kopel yang akan membalikkan atau memutar bahannnya. Pembalikkan ini harus dicegah karena mengakibatkan cutter-cutternya saling menjauh. Bahkan kemungkinan menyebabkan cutter patah.

Bila cutter telah menembus bahan kira-kira sampai sepertiga ketebalannya, tegangan geser dan tegangan bengkok demikian meningkatnya sehingga bahannya sobek.

P : gaya potong

US : kelonggaran potong

Gambar 2.4 Proses pemotongan

US

Setiap perancangan harus memperhatikan dalam pemilihan dan penentuan kekuatan bahan yang digunakan. Pemilihan dan perencanaan material yang tepat terhadap pengaruh tegangan normal (tarik, bengkok) dan tegangan tangensial akan menjamin:

a. Umur pemakaian mesin.

b. Keamanan, kemudahan dalam kemudahan dan perawatan. c. Effisien biaya pembuatan alat.

2.2.3.4.1 TEGANGAN

Material yang dikenai sebuah gaya luar, maka akan terdapat pula gaya luar dalam yaitu gaya yang menahan gaya luar dari dalam material. Tegangan adalah gaya luar persatuan luas bidang pada material.

Dirumuskan:

σ

= A F 2.1) Dimana:σ

= Tegangan (N/mm2)F = Gaya luar yang bekerja pada bidang (N) A = Luas bidang (mm2)

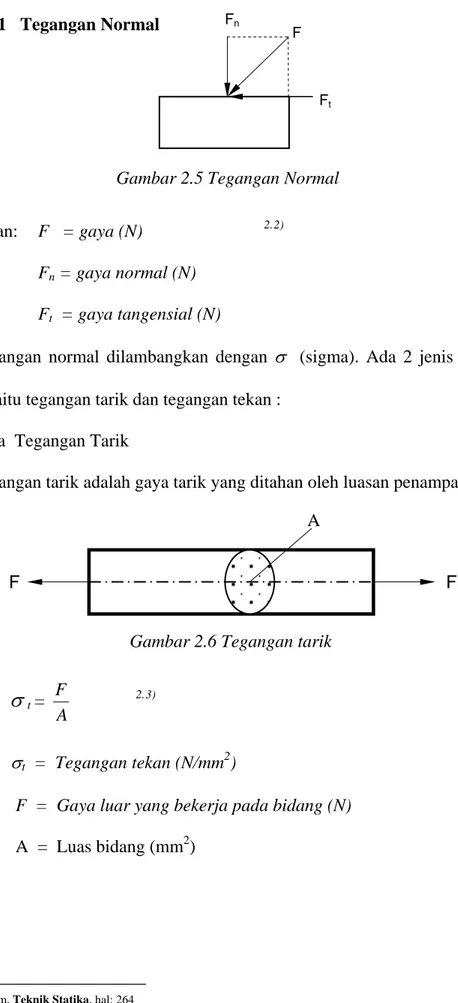

Secara umum tegangan terbagi menjadi dua yaitu, tegangan normal dan tegangan tangensial.

Keterangan: F = gaya (N) 2.2) Fn = gaya normal (N)

Ft = gaya tangensial (N)

Tegangan normal dilambangkan dengan σ (sigma). Ada 2 jenis tegangan normal yaitu tegangan tarik dan tegangan tekan :

2.2.3.4.1.a Tegangan Tarik

Tegangan tarik adalah gaya tarik yang ditahan oleh luasan penampang tarik

σ

t = A F2.3)

Dimana : σt = Tegangan tekan (N/mm2)

F = Gaya luar yang bekerja pada bidang (N)

A = Luas bidang (mm2)

2.2) J. L. Meriam, Teknik Statika, hal: 264

2.3) R. S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 76 F F

F

AGambar 2.6 Tegangan tarik Gambar 2.5 Tegangan Normal

Ft

2.2.3.4.1.1.b Tegangan Tekan

Tegangan tekan terjadi ketika dua gaya bekerja tegak lurus pada bidang kerja dan satu sumbu dengan arah saling mendekati.

σ

tk = A F2.4)

Dimana : σtk = Tegangan tekan (N/mm2) F = Gaya tekan pada bidang (N) A = Luas bidang (mm2)

2.2.3.4.1.2 Tegangan Tangensial

Tegangan tangensial adalah tegangan yang disebabkan oleh gaya tangensial persatuan luas. Tegangan tangensial dibedakan menjadi 2 yaitu tegangan geser dan tegangan puntir.

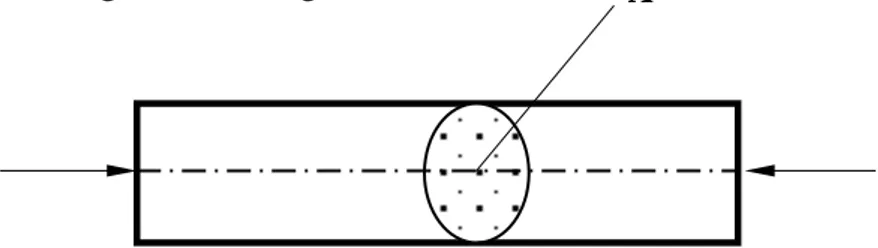

2.2.3.4.1.2.a Tegangan Geser

Tegangan geser ditimbulkan oleh gaya yang menyebabkan geseran persatuan luas. Hal ini terjadi karena benda mendapat gaya melintang dan ditahan oleh suatu luasan. Untuk mengetahui tegangan geser yang mampu ditahan oleh suatu material, dimana material tersebut diketahui kekuatan tariknya dapat dicari dengan persamaan : F F

F

A

τa = (0.5-0.75) σa

Dimana : τa = Tegangan geser yang diijinkan (N/mm2)

σa = Tegangan tarik yang diijinkan (N/mm2)

τ

g = A F2.5)

Dimana:

τ

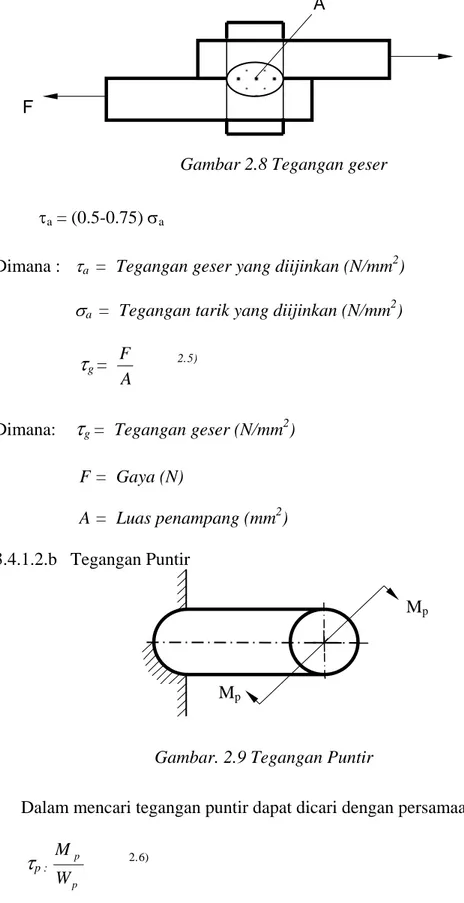

g = Tegangan geser (N/mm2) F = Gaya (N)A = Luas penampang (mm2) 2.2.3.4.1.2.b Tegangan Puntir

Dalam mencari tegangan puntir dapat dicari dengan persamaan:

τ

p : p p W M 2.6)2.5) R. S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 75 2.6) Ibid, hal: 75

F A

F

Gambar 2.8 Tegangan geser

Mp

Mp

maksimum Tegangan

Dimana:

τ

p = Tegangan puntir (N/mm2) Mp = Momen puntir (N.mm)Wp = Momen tahanan puntir (mm3)

2.2.3.4.2 MOMEN

Momen MA dari suatu gaya F terhadap titik A, adalah hasil kali gaya F dengan jarak L tegak lurus terhadap garis aksi F dari titik A.

MA = F.L 2.7) Dimana : MA = Momen di titik A (N.m)

F = Gaya (N)

L = Jarak gaya terhadap titik A (m)

2.3.3.4.3 FAKTOR KEAMANAN

Faktor keamanan diberikan untuk menjaga agar rancangan aman terhadap pembebanan.

Faktor keamanan = 2.8)

2.7) H. Ryder, Strenght Of Material, hal: 74

Tegangan kerja

F

A

tegangan, perlakuan kondisi secara umum dan bentuk komponen.

2.3.3.4.4 POROS

Bila suatu poros mengalami beban kombinasi, yaitu beban puntir dan beban lentur, maka pada permukaan poros akan terjadi tegangan geser karena momen puntir (T), tegangan (σ), dan momen lentur (ML).

Untuk bahan yang liat seperti pada poros, dapat dipakai teori tegangan geser maksimum. Dengan mengingat macam bahan, sifat bahan dan lain-lain, maka Tegangan geser maksimum pada poros dirumuskan (τmaks) yaitu :

(

τ

maks) = (5,1/ds3 ) (Km.M)2 +(Kt.T)2Besar τ maks yang dihasilkan harus lebih kecil dari tegangan geser yang

diijinkan .

Dari persamaan diatas dapat ditentukan diameter poros.

d= 3 1 2 2 ) . ( ) . ( 1 , 5 ⎥⎦ ⎤ ⎢⎣ ⎡ + T K M K a m t τ

Dimana: d = Diameter poros (mm).

τ

a = Tegangan geser yang diijinkan dari bahan (N/mm2). Km = Faktor koreksi untuk lentur.Kt = Faktor koreksi untuk puntir. M = Momen lentur (Nmm) T = Momen puntir (Nmm)

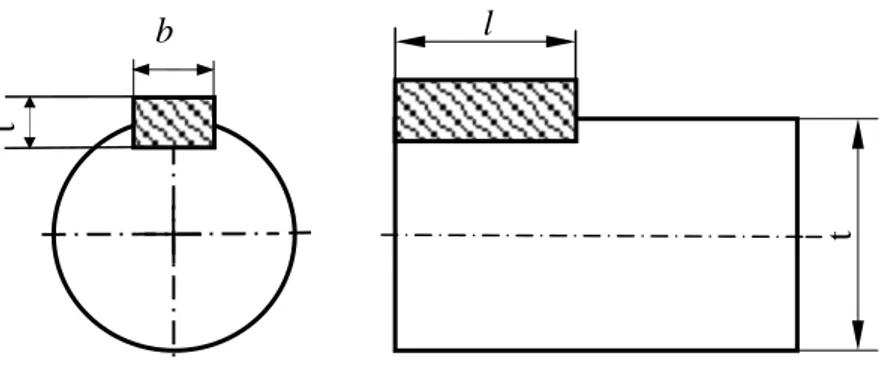

2.3.3.4.5 PASAK

Pasak adalah elemen mesin yang dipakai untuk menetapkan

bagian-bagian mesin seperti roda gigi, sproket puli, kopling dan lain-lain pada poros. Pasak harus mampu menahan tegangan geser dan tekanan permukaan yang terjadi pada poros.

Proses perancangan pasak adalah sebagai berikut :

2.3.3.4.5.1 Gaya Tangensial Yang Terjadi Pada Permukaan Poros

F = 2 / d T 2.9)

Dimana: F = Gaya tangensial (N) d = Diameter poros Sfk = Faktor keamanan

Sfk2 = 1…….1,5 (beban perlahan-lahan) 1,5…....3 (beban tumbukan ringan) 3…...5 (beban tumbukan berat)

Gambar 2.11 Pasak b t t l

τ

a l b F . ≥ 2.10)Dimana:

τ

a = Tegangan geser pasak (N/mm2) l = Panjang pasak (mm).b = Lebar pasak (mm).

2.3.3.4.5.3 Perhitungan panjang pasak dari tekanan permukaan yang diijinkan

P

a t l F . ≥ 2.11)Dimana: F = Gaya keliling (N) l = Panjang pasak (mm)

t = Kedalaman alur pasak (mm)

Pa = Tekanan permukaan yang diijinkan (N/mm2) 8 N/mm2 untuk poros dengan diameter kecil

10 N/mm2untuk poros dengan diameter besar 4-5 N/mm2 untuk poros putaran tinggi

Lebar pasak sebaiknya antara 25% - 35% dari diameter poros dan panjang pasak dibanding dengan diameter poros antara 0.75 - 1,5 ds 2.12)

2.10) Sularso, 2002, Dasar Perencanaan Dan Pemilihan Elemen Mesin, Jakarta, PT Pradnya paramita, hal: 25

2.11) Ibid, hal: 27

2.3.3.4.6 BANTALAN

Bantalan merupakan elemen yang berfungsi menumpu poros yang dikenai beban sehingga putaran poros tersebut dapat berlangsung secara halus, aman dan memperlambat kerusakan poros.

Berdasarkan gerakan bantalan terhadap poros, ada dua macam bantalan yaitu : 2.3.3.4.6.1 Bantalan Luncur

Pada bantalan ini terjadi gesekan gelinding bagian yang berputar, poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantara lapisan pelumas.

Pemilihan 1/d (perbandingan antara panjang dan diameternya) : Harga 1/d

terletak diantara 0,4 - 4,0 atau lebih baik antara 0,2 – 2,0 Mencari 1/d: a l P d l . 9 , 1 . 1σ = 2.13)

Dimana:

σ

l = Tegangan lentur yang diijinkan (N/mm2)Pa= Tekanan maksimum yang diijinkan (N/mm2)

Tekanan Bantalan : d l W P . = 2.14)

WB = Gaya Tekan bantalan (N)

l = Panjang bantalan(mm) d = Diameter bantalan (mm) 2.3.3.4.6.2 Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru) atau rol.

2.3.3.4.6.3 Beban ekivalen dinamis pada bantalan

Beban ekivalen dinamis adalah suatu beban yang besarnya sedemikian rupa sehingga memberikan umur yang sama dengan umur yang diberikan oleh beban dan kondisi putaran sebenaranya.

Untuk Bantalan Aksial :

W = X.Fr + Y.Fa 2.15) Dimana: Fr = Beban radial (N)

Fa = Beban aksial (N)

W = Beban ekivalen dinamis (N) 2.3.3.4.6.4 Faktor Beban

Jika terdapat getaran atau tumbukan, perhitungan beban harus dikalikan dengan faktor beban, fw

P C f fn= n

a. Untuk putaran halus tanpa tumbukan, fw = 1 - 1,1 b. Untuk kerja biasa, fw = 1,1 - 1,3

c. Untuk kerja dengan tumbukan, fw = 1,2 - 1,5

d. Jika beban maksimum dapat ditetapkan maka fw dapat diambil sama dengan 1 2.16)

2.3.3.4.6.5 Perhitungan Umur Bantalan

Faktor kecepatan, fn = 3 1 3 , 33 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ n 2.17)

Dimana: fn = Faktor kecepatan n = Putaran (rpm)

Faktor umur adalah: 2.18)

Umur nominal Untuk bantalan bola, Lh = 500 fh3 2.19)

Dimana: fn = Faktor umur

C = Beban nominal dinamis spesifik (N)

Wb = Beban ekivalen (N)

2.16)

Sularso, 2002, Dasar Perencanaan Dan Pemilihan Elemen Mesin, jakarta, PT Pradnya paramita, hal: 137-138

2.17) Ibid, hal: 136

Pegas adalah bagian elastis yang berfungsi untuk melembutkan tumbukan, tarikan ketika dibebani dan dapat kembali keposisi semula ketika beban dihilangkan.

Dalam perencanaan pegas, harus diketahui terlebih dahulu besarnya beban pegas yang bekerja. Kekuatan pegas ditentukan oleh besarnya tegangan geser atau tegangan lentur. 3 . . 10 2 1 d WD T = = π τg 2.20) 3 . 8 d WD g π τ = 2.21)

Dimana : τg = Tegangan geser (N/mm2) W = Beban aksial pegas (N)

D = Diameter lilitan rata-rata pegas (mm) d = Diameter kawat (mm) 3 . 8 . d WD K g π τ = 2.22)

2.20) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 760

2.21) Ibid, hal: 760 2.22) Ibid, hal: 761 Gambar2.12 Pegas D W d

2 . 8 . d WC K g π τ = 2.23) C C C K 0.615 4 4 1 4 + − − = 224)

Dimana : K = Faktor Tegangan Wahl C = Indeks pegas (D/d) • Besarnya Defleksi yang terjadi:

G d n WC . 8 3 = δ 225)

Dimana : δ = Defleksi pegas (mm) G = Modulus geser (N/mm2) n = Jumlah lilitan pegas • Konstanta Pegas: n C d G k 3 8 . = 2.26)

2.3.3.4.8 GAYA, DAYA, DAN KECEPATAN

2.23)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 761

2.24) Ibid, hal: 761

2.25) Ibid, hal: 763

Gambar 2.13 Pembebanan Mengakibatkan Tegangan Puntir n F

tersebut.

Bila diameter (d) adalah putaran poros dan (n) adalah jumlah putaran poros maka kecepatan anguler dari poros adalah :

(60 ) 60 2 ae t n π ω= (rad/s) 2.27)

• Sedangkan kecepatan liniernya adalah :

1000 60 . 1 × = dp n υ (m/s) 2.28)

Jika gaya yang bekerja adalah gaya sentrifugal maka besarnya gaya adalah :

r m r v m Fc . . . 2 2 ω = = 2.30)

Dimana: fc = Gaya sentrifugal (N.m) m = Massa benda (Kg) v = Kecepatan benda (m/s)

ω = Kecepatan sudut (rad/s)

Dengan gaya yang bekerja pada jari-jari poros maka besarnya torsi dapat diketahui dengan:

T = F.r (N.mm) 2.31) Dimana: ω = Kecepatan angular (rad/s)

d = Diameter poros (mm) n = Putaran poros (rpm)

2.27)

Sularso, 2002, Dasar Perencanaan Dan Pemilihan Elemen Mesin, jakarta, PT Pradnya paramita hal: 47

2.28) Ibid, hal: 166

2.30) R.S. Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House hal: 12

V = Kecepatan linier (m/s) T = Torsi (N.mm)

F = Gaya (N) r = Jari-jari (mm)

Sedangkan daya pada motor yang diperlukan untuk memutar poros tersebut adalah dirumuskan sebagai berikut :

P = T. ω (Watt) 2.32) Dimana: P = Daya (Watt)

ω = Kecepatan angular (Rad/s)Keterangan: 1 PK = 75 Kg.m/det = 746 Watt

2.3.3.4.9 SABUK V – BELT

2.3.3.4.9.1 Perhitungan Tegangan pada sabuk V-Belt

Sabuk – V digunakan untuk memindahkan daya antara dua buah poros sejajar. Keunggulan dari sabuk ini adalah gaya gesek yang besar sehingga kemungkinan terjadinya slip kecil.

• Menghitung berat sabuk per satuan panjang :

Ws = A x L x ρ

Dimana: Ws = Massa sabuk persatuan panjang (kg) ρ = Berat jenis sabuk (kg/m3)

L = Panjang sabuk (m) A = Luas sabuk (m2) Tc Tc R P Q dθ

.v2 g w

Tc = 2.33)

Tc = Gaya yang bekerja pada sabuk g = Gaya grafitasi

v = Kecepatan linier sabuk

• Menentukan gaya maksimum pada belt Tb = f x A 2.34)

f = Tegangan ijin sabuk

• Menentukan gaya kendor T1 pada sabuk

T1 = T - TC 2.35)

• Hubungan antara T1 dan T2 pada sabuk

α θ μ ec T T cos . . log 2 1 = 2.36)

Dimana : T2 = Tegangan kencang pada sabuk

μ = Koefisien gesek sabuk

θ = Sudut kontak pulley

α = Koefisien pertambahan sabuk pertegangan

2.33)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 669

2.34) Ibid, hal: 673 2.35) Ibid, hal: 669 2.36) Ibid, hal: 682 T2 T1 A B

2.3.3.4.9.2 Pemilihan Tipe Sabuk

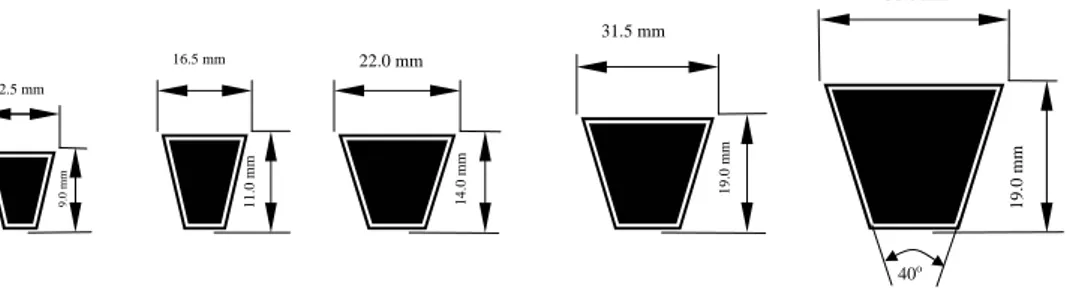

Sabuk yang dipilih adalah sabuk V karena dapat mentransmisikan daya yang besar pada tegangan yang relatif rendah. Ukuran sabuk V berdasarkan tipenya dapat dilihat pada gambar dibawah ini :

Dalam pemakaiannya sabuk tipe standar pada sisinya akan melengkung, sehingga kontak tidak akan merata. Untuk sabuk tipe sempit kedua sisi akan menjadi lurus, sehingga akan terjadi kontak yang merata dengan pulley. Sehingga keausan pada sisinya dapat dikurangi.

Pemilihan penampang sabuk –V didasarkan atas daya rencana dan putaran pulley kecil. Sabuk tipe sempit mempunyai jangkauan pemakaian yang lebih luas pada penampang yang berdekatan dengan penampang sabuk tipe standar. Diagram pemilihan sabuk-V dapat dilihat pada lampiran 28 halaman 152.

12.5 mm 22.0 mm 31.5 mm 38.0 mm

Tipe A Tipe B Tipe C Tipe D Tipe E

Gambar 2.16 Ukuran Penampang Sabuk V 16.5 mm 19.0 mm 19. 0 mm 1 4 .0 mm 11. 0 mm 9. 0 m m 40o

Mur dan baut merupakan alat pengikat yang sangat penting untuk mencegah kecelakaan atau kerusakan pada mesin. Pemilihan mur dan baut sebagai alat pengikat harus dilakukan dengan seksama untuk mendapatkan ukuran yang sesuai. Untuk pemilihan baut yang digunakan dalam perancangan alat dan bahan dapat dihitung berdasarkan tegangan yang bekerja pada baut sebagai akibat gaya luar.

Adapun tegangan pada baut akibat gaya luar meliputi : 1. Tegangan tarik.

2. Tegangan geser.

3. Tegangan kombinasi tarik dan geser. 2.3.3.4.9.1 Tegangan tarik (σt)

Tegangan tarik pada baut adalah gaya luar yang bekerja yang segaris dengan sumbu pada baut, yang dipindahkan tegangan tarik pada baut tersebut. Dimana:

F = gaya luar yang bekerja (N) de = Diameter cone (mm)

σt = Tegangan tarik ijin baut (N/mm2)

Maka F π xdc xσt 4 = t c F d σ π. 4 = 237)

Catatan:

a. Jika gaya luar ditahan oleh n baut, maka: n x x d x F π c2 σt 4 = 2.38)

b. Jika diameter cone tidak tercantum pada table standar ukuran ulir maka untuk ukuran ulir standar dc 0,84 d

Dimana d Diameter nominal baut (mm)

2.3.3.4.9.2 Tegangan Geser

2.3.3.4.9.2.1 Tegangan Geser Pada Baut

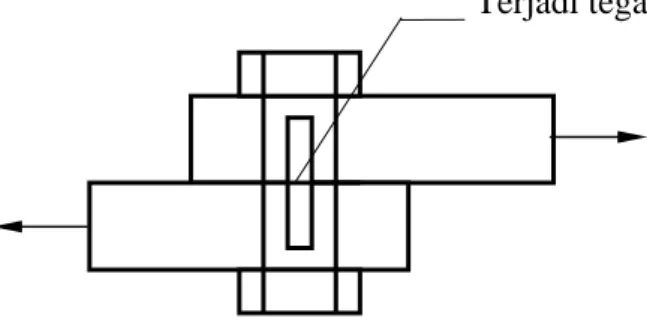

Digunakan untuk menahan atau mencegah gerakan relatif dari dua buah atau lebih bagian baut, sehingga tegangan geser bekerja.

Jika digunakan baut sejumlah n,

Dimana: Fs = Gaya Geser Yang Ditahan (N) do = Diameter Mayor Baut (mm) n = Jumlah Baut Maka: Fs xdo xσs xn π 2 4 =

Terjadi tegangan tarik

F F

2.3.3.4.9.2.2 Tegangan Geser Pada Ulir

Setiap ulir yang bekerja menerima beban pasti mengalami tegangan geser pada sejumlah ulir yang kontak dengan nut.

Tegangan geser pada ulir dirumuskan:

t x d x n x F c s s π τ =

Dimana: τs = Tegangan geser (N/mm2) Fs = Gaya geser (N)

n = Jumlah ulir yang kontak dc = Diameter Core (mm) t = Tebal ulir = 2 P (mm) p = Pitch (mm) F F

Gambar 2.18 Tegangan Geser Pada Baut

F

Gambar 2.19 Tegangan Geser Pada Ulir P

2.3.3.4.9.2.3 Tegangan Kombinasi

Tegangan kombinasi terjadi karena adanya dua pembebanan yang berbeda yang terjadi secara bersamaan dan dapat dirumuskan sebagai berikut :

Tegangan geser maksimum dirumuskan :

⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ÷ = 2 2 2 t s s maksimal σ τ τ 2.39)

• Tegangan tarik maksimum dirumuskan:

⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ÷ ÷ = 2 2 2 2 t s t mak t σ τ σ σ 2.40)

• Tegangan yang tejadi tidak boleh melebihi harga tegangan ijin.

2.39) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 325

F

F F

Daerah

Pada eretan terdapat komponen utama yang berfungsi menggerakkan eretan atas yang terhubung dengan pencekam pahat yaitu batang berulir.

Beberapa analisa mengenai eretan : 2.3.3.4.11.1 Torsi pada batang berulir

2 ) ( tan . 2 d W d Fx T = = α +ϕ , 2.42) Dimana: T = Torsi (N.mm) F = Gaya penggerak (N)

d = Diameter nominal Ulir (mm) Wt = Massa yang digerakkan (kg)

α = Sudut helix (o)

φ = Sudut eretan (o)

2.42) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 598

α

ϕ

friksi ngkan memperhitu dengan beban an menggerakk untuk diperlukan yang Torsi friksi n mengabaika dengan beban an menggerakk untuk diperlukan yang Torsi = η

2.3.3.4.11.2 Tegangan tekan pada ulir 2 . 4 c c c d W A W f = = π 2.43)

Dimana: fc = Teganan tekan (N/mm2) Ac = Luas permukaan minor (mm2) dc = Diameter minor ulir (mm) 2.3.3.4.11.3 Tekanan Dukung (Bearing Pressure)

n t d W Pb . . . π = 2.44)

Dimana; Pb = Tekanan dukung (N/mm2) t = Tebal ulir (mm) n = Tebal mur (mm) 2.3.3.4.11.4 Tegangan geser 3 . 16 d T g π τ = 2.45) g τ = Tegangan Geser (N/mm2)

2.3.3.4.11.5 Perbandingan Torsi Ideal dan Torsi Aktual Eretan

T To = η 2.46) 2.43)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 615

2.44) Ibid, hal: 612

T = Torsi untuk menggerakkan beban dengan menghitung friksi 2 tan . d W To= α× 2.47) Dimana: W = Beban eretan (N) d = Diameter eretan (m) α = Sudut helix (o ) 2.3.3.4.12 MOTOR LISTRIK

Motor listrik adalah mesin yang dapat mengubah energi listrik menjadi energi mekanik dalam bentuk putaran. Bagian-bagian utama dari motor listrik adalah:

1. Stator

Berisi kumparan-kumparan yang nantinya membangkitkan gaya gerak listrik. 2. Rotor

Merupakan bagian yang berputar.

2.3.3.4.12.1 Prinsip Kerja Motor Listrik 3 Fasa :

Arus listrik yang dihubungkan dengan lilitan pada stator akan membangkitkan medan. Rotor akan memotong medan stator dan menyebabkan dibangkitkannya gaya gerak listrik dalam rotor. Dengan adanya gaya gerak listrik tersebut menyebabkan rotor berputar.