Jurnal Hutan Tropis Borneo No. 24, Desember 2008 140 WAKTU PENGERINGAN FINIR FACE/BACK DAN LONGCORE PADA TIGA JENIS

KAYU DENGAN DUA TINGKAT KETEBALAN DI PT HENDRATNA PLYWOOD BANJARMASIN KALIMANTAN SELATAN

Oleh/By

Gt. A. R. THAMRIN1 & ISNAWATI2

1)

Program Studi Teknologi Hasil Hutan, Fakultas Kehutanan, Universitas Lambung Mangkurat Banjarbaru

2)

Mahasiswa Program Studi Teknologi Hasil Hutan, Fakultas Kehutanan, Universitas Lambung Mangkurat Banjarbaru

ABSTRACT

The objective of this research is to find out drying time of face/back veneer or long core veneer of two different thicknesses ( A factor : 1.6 mm and 2.0 mm) of three wood species (B factor). The result can be recommended to the producer in order to increase quality of plywood produced.

Materials needed for this research are veneers of Benuang (Octomeles sumatrana), Keruing (Dipterocarpus bornensis) and Red Meranti (Shorea acuminata). Factorial Completely Randomized Design are applied on data analysis of this research.

Longest average drying time of 1.6 mm thickness veneer is Keruing long core

veneer (A1B2), 705 seconds (rolling speed is 544 – 693 rpm), and the shortest is Red

Meranti veneer (A1B3), 422 seconds (rolling speed is 710 – 859 rpm). For 2.0 mm long

core veneer, the longest drying time is Benuang veneer (A2B1), 750 seconds (rolling

speed is 250 – 450 rpm) and the sortest is Red Meranti veneer (A2B3), 436 seconds

(rolling speed 475 – 675 rpm).

Key word : Drying time, veneer

Alamat Korespondensi : Telp +62-811502358, e-mail :rthamrin2002@yahoo.com

PENDAHULUAN

Mutu kayu lapis atau plywood ditentukan oleh banyak faktor, beberapa faktor diantaranya adalah bahan bakunya, alat atau mesin yang digunakan dan tenaga kerja. Bahan baku yang berkualitas, mesin yang bagus dan tenaga kerja yang terampil akan menghasilkan kayu lapis yang bermutu tinggi. Kritenia dalam menentukan mutu kayu lapis diantaranya adalah keseragaman ukuran baik panjang, lebar, kesikuan, keteguhan perekat, cacat-cacat yang diakibatkan selama proses dan ukuran-ukuran tebal finir.

Finir penyusun kayu lapis terdiri dan face, back dan core (shorth core,

long core). Ukuran ketebalan antara

face, back dan core berbeda,

keseragaman ukuran finir bisa disebabkan karena setting pada pisau pengupas yang kurang tepat serta lamanya pengeringan dan kecepatan mesin pengering finir tidak sesuai dengan standar.

Kualitas finir yang baik diperoleh dengan melakukan pengeringan terhadap finir tersebut baik secara alami maupun secara buatan. Kebanyakan dari perusahaan plywood (kayu lapis)

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 141

tidak melakukan pengeringan finir secara alami, karena pengeringan secara alami memerlukan waktu yang relaitf lama sehingga untuk mempersingkat waktu, pengeringan tersebut dilakukan dengan menggunakan pengeringan secara buatan.

Lamanya pengeringan dengan menggunakan sistem pengeringan buatan yang berlebihan menyebabkan bagian-bagian luar dari finir kayu itu lebih cepat kering daripada bagian dalamnya, hal inilah yang menimbulkan ketegangan di dalam finir kayu tersebut karena adanya penyusutan

(shringkage) yang tidak merata dan

akhimya menimbulkan retak atau pecah bahkan bengkok pada finir kayu tersebut. Dalam hal ini kecepatan mesin pengering juga sangat berpengaruh terhadap finir yang dikeringkan, semakin cepat jalannya mesin pengering tersebut dapat mengakibatkan finir yang dikeringkan

keluar dan mesin pengering masih dalam keadaan basah sehingga untuk mencapai kadar air tertentu perlu dilakukan pengeringan lagi. Semakin tinggi kecepatan maka semakin tinggi temperatur atau suhu begitu juga sebaliknya semakin lambat kecepatan maka semakin rendah temperatur atau suhu. Adanya penyimpangan-penyimpangan tersebut akan menurunkan mutu kayu lapis sekaligus akan menurunkan kepercayaan konsumen terhadap perusahaan. Berdasarkan uraian diatas, maka penulis tertarik untuk meneliti lamanya pengeringan finir face/back dan

longcore pada tiga jenis kayu dengan

dua tingkat ketebalan pada mesin pengering Continous Net Dryer di PT Hendratna Plywood Banjarmasin.

Tujuan dari penelitian ini adalah untuk mengetahui lamanya pengeringan finir face/back dan longcore pada tiga jenis kayu dengan dua tingkat ketebalan.

METODE PENELITIAN

Penelitian ini dilaksanakan di PT Hendratna Plywood Banjarmasin Kalimantan Selatan, sedangkan waktu untuk melaksanakan penelitian ini selama 4 bulan yakni dari bulan April sampai dengan bulan Juli 2007.

Alat-alat yang digunakan dalam kegiatan penelitian ini adalah: : Stopwach, Seperangkat alat Net

Dryer/Continous Dryer, Tallysheet,

Kalkulator, Kapur, Kamera, Alat tulis-menulis.

Bahan yang diperlukan dalam kegiatan penelitian ini adalah lembaran finir dari jenis kayu Benuang

(Octomeles sumatrana) (Lampiran 14),

Keruing (Dipterocarpus bornensis) dan Meraiti merah (Shorea acuminata) yang digunakan untuk pengolahan kayu lapis.

Prosedur penelitian meliputi sebagai berikut:

1. Mengukur diameter bobin dan diameter gulungan finir untuk mendapatkan volume finir Untuk mengetahui volume finir dihitung dengan menggunakan rumus:

Vo = (dt2—db2) x ¼ π x L x Fk Dimana :

Vo = Volume finir / output (m3) dt = Diameter total (m) db = Diameter bobin (m) Fk = Faktor koreksi (%) L = panjang finir (m)

2. Menandai lembaran finir face/back

dan longcore yang telah di gulung

pada mesin bobin dengan kapur 3. Memasukkan lembaran-lembaran

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 142

tersebut kedalam mesin Continous

Net Dryer untuk di keringkan

4. Memulai penghitungan waktu dengan menggunakan stopwatch pada saat memasukkan lembaran-lembaran finir tersebut pada mesin Continous Net Dyer

5. Menghentikan penghitungan waktu pada stopwatch pada saat lembaran-lembaran finir tersebut keluar dari mesin Continous Net Dryer

6. Mencatat kecepatan yang terdapat pada alat panel control.

Penelitian ini menggunakan Rancangan Acak Lengkap (RAL) pola Faktorial 2 x 3 dengan 6 perlakuan dan 5 ulangan. Faktor perlakuan dalam penelitian ini adalah:

Faktor A adalah lamanya pengeringan dimana:

Al = Lamanya pengeringan dengan kecepatan mesin pengering Xl (Rpm)

A2 = Lamanya pengeringan dengan kecepatan mesin pengering X2 (Rpm)

Dimana Faktor A adalah lamanya pengeringan dengan ketentuan :

1. Untuk finir Face/Back dengan tebal 0,5 mm adalah:

Al = 640—710Rpm A2 = 440 — 510 Rpm

2. Untuk finir Face/Back dengan tebal 1,2 mm adalah:

A1 =152—302 Rpm A2 = 400—550 Rpm

3. Untuk finir Longcore dengan tebal 1,6 mm adalah:

Al = 544—693 Rpm A2 =710—859 Rpm

4. Untuk finir longcore dengan tebal 2,0 mm adalah:

Al = 250—450 Rpm A2 = 475—675 Rpm

Faktor B adalah jenis kayu asal finir dimana:

B1= Benuang (Octomeles

sumatrana)

B2 = Keruing (Dipterocarpus bornensis)

B3 = Meranti merah (Shorea

acuminata)

HASIL DAN PEMBAHASAN Hasil

Hasil pengukuran lamanya pengeringan lembaran finir face/back

dan longcore dengan kecepatan mesin

pengering yang berbeda dan berbagai ketebalan pada mesin Continuous Net

Dryer di PT Hendratna Plywood

Banjarmasin untuk masing-masing jenis kayu dapat dilihat pada Tabel 1 sampai 3. Data hasil pengukuran lamanya pengeringan lembaran finir face/back dengan ketebalan 0,5 mm dapat dilihat pada Tabel 1.

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 143

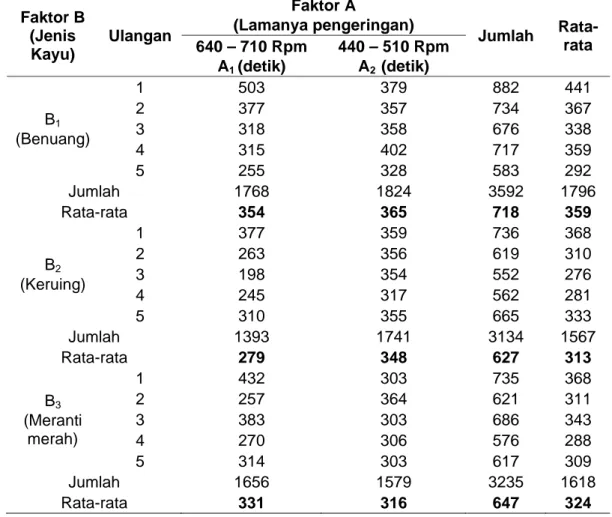

Tabel 1. Data hasil pengukuran lamanya pengeringan lembaran finir face/back dengan ketebalan 0,5 mm Faktor B (Jenis Kayu) Ulangan Faktor A (Lamanya pengeringan) Jumlah Rata-rata 640 – 710 Rpm A1 (detik) 440 – 510 Rpm A2 (detik) B1 (Benuang) 1 503 379 882 441 2 377 357 734 367 3 318 358 676 338 4 315 402 717 359 5 255 328 583 292 Jumlah 1768 1824 3592 1796 Rata-rata 354 365 718 359 B2 (Keruing) 1 377 359 736 368 2 263 356 619 310 3 198 354 552 276 4 245 317 562 281 5 310 355 665 333 Jumlah 1393 1741 3134 1567 Rata-rata 279 348 627 313 B3 (Meranti merah) 1 432 303 735 368 2 257 364 621 311 3 383 303 686 343 4 270 306 576 288 5 314 303 617 309 Jumlah 1656 1579 3235 1618 Rata-rata 331 316 647 324

Tabel 1 menunjukkan kisaran nilai lamanya pengeringan lembaran finir dengan ketebalan 0,5 mm pada mesin pengering dengan kecepatan 640 – 710 Rpm dan 440 – 510 Rpm antara 198 detik hingga 503 detik. Nilai rata-rata lamanya pengeringan

lembaran finir face/back dengan ketebalan 0,5 mm pada mesin pengering dengan kecepatan 640 – 710 Rpm dan 440 – 510 Rpm ini secara grafis dapat pula dilihat dengan jelas pada Gambar 1.

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 144 354 365 279 3 48 331 3 16 0 50 100 150 200 250 300 350 400 W ak tu p e n g er in gan ( d e ti k )

A1B1 A2B1 A1B2 A2B2 A1B3 A2B3

Pe rl a k u an

Gambar 1. Nilai rata-rata lamanya pengeringan lembaran finir dengan ketebalan 0,5 mm pada Continuous Net Dryer dengan kecepatan 640 – 710 Rpm dan 440 – 510 Rpm

Gambar 1 menunjukkan bahwa nilai rata-rata lamanya pengeringan lembaran finir dengan tebal 0,5 mm yang paling besar terjadi pada jenis kayu Benuang dan kecepatan mesin pengering 440 – 510 Rpm (A2B1) yakni selama 365 detik. Nilai rata-rata lamanya pengeringan lembaran finir dengan tebal 0,5 mm yang paling kecil terjadi pada jenis kayu Keruing dan kecepatan mesin pengering 640 – 710 Rpm (A1B2) yakni hanya selama 279 detik. Data hasil pengukuran lamanya pengeringan lembaran finir face/back

dengan ketebalan 1,2 mm dapat dilihat pada Tabel 2.

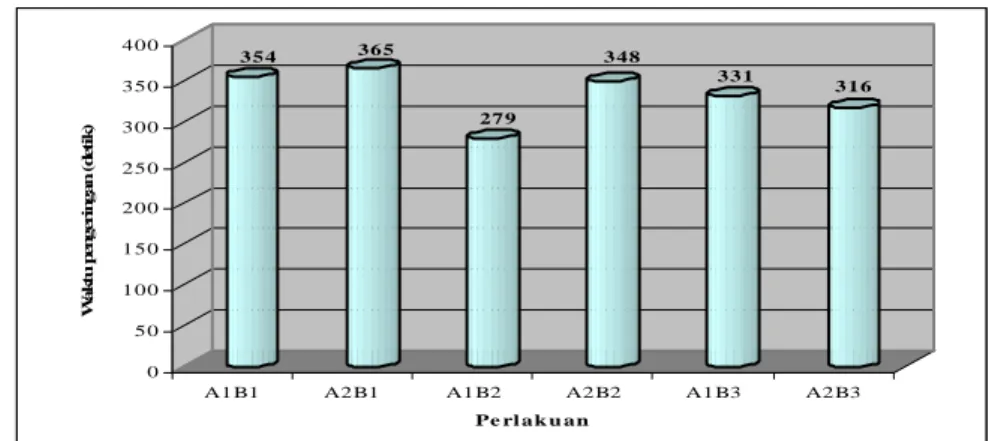

Tabel 2 menunjukkan kisaran nilai lamanya pengeringan lembaran finir dengan ketebalan 1,2 mm pada mesin pengering dengan kecepatan 152 – 302 Rpm dan 400 – 550 Rpm antara 372 detik hingga 932 detik. Nilai rata-rata lamanya pengeringan lembaran finir face/back dengan ketebalan 1,2 mm pada mesin pengering dengan kecepatan 152 – 302 Rpm dan 400 – 550 Rpm ini secara grafis dapat pula dilihat dengan jelas pada Gambar 2.

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 145

Tabel 2. Data hasil pengukuran lamanya pengeringan lembaran finir face/back dengan ketebalan 1,2 mm Faktor B (Jenis Kayu) Ulangan Faktor A (Lamanya pengeringan) Jumlah Rata-rata 152-302 Rpm 400-550 Rpm A1 (detik) A2 (detik) B1 (Benuang) 1 633 603 1236 618 2 616 483 1099 550 3 796 436 1232 616 4 796 628 1424 712 5 902 611 1513 757 Jumlah 3743 2761 6504 3252 Rata-rata 749 552 1301 650 B2 (Keruing) 1 932 617 1549 775 2 650 490 1140 570 3 836 485 1321 661 4 774 372 1146 573 5 430 372 802 401 Jumlah 3622 2336 5958 2979 Rata-rata 724 467 1192 596 B3 (Meranti merah) 1 902 496 1398 699 2 736 488 1224 612 3 735 633 1368 684 4 602 616 1218 609 5 602 662 1264 632 Jumlah 3577 2895 6472 3236 Rata-rata 715 579 1294 647

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 146 749 552 724 467 715 579 0 100 200 300 400 500 600 700 800 W a k tu p eng er in g a n f in ir ( d et ik )

A1B1 A2B1 A1B2 A2B2 A1B3 A2B3

Pe rlak uan

Gambar 2. Nilai rata-rata lamanya pengeringan lembaran finir dengan ketebalan 1,2 mm pada Continuous Net Dryer dengan kecepatan 152 – 302 Rpm dan 400 – 550 Rpm

Gambar 2 menunjukkan bahwa nilai rata-rata lamanya pengeringan lembaran finir dengan ketebalan 1,2 mm yang paling besar terjadi pada jenis kayu Benuang dan kecepatan mesin pengering 152 – 302 Rpm (A1B1) yakni selama 749 detik. Nilai rata-rata lamanya pengeringan lembaran finir yang paling kecil terjadi pada jenis kayu Keruing dan kecepatan mesin pengering 400 – 550 Rpm (A2B2) yakni hanya selama 467 detik. Data hasil pengukuran lamanya pengeringan lembaran finir longcore dengan ketebalan 1,6 mm dapat dilihat pada Tabel 3.

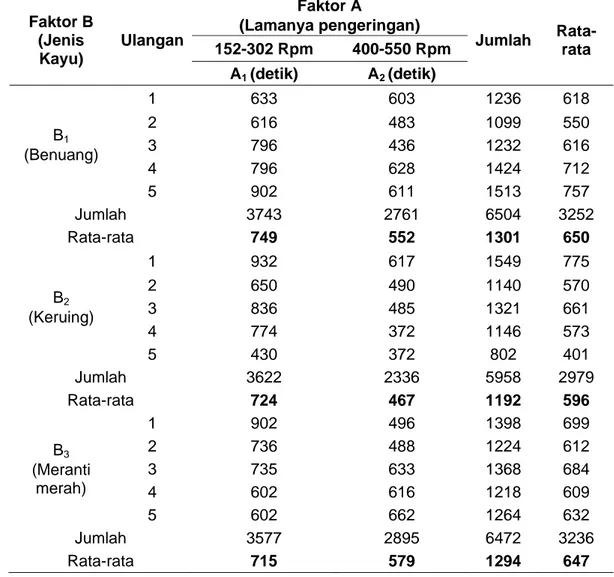

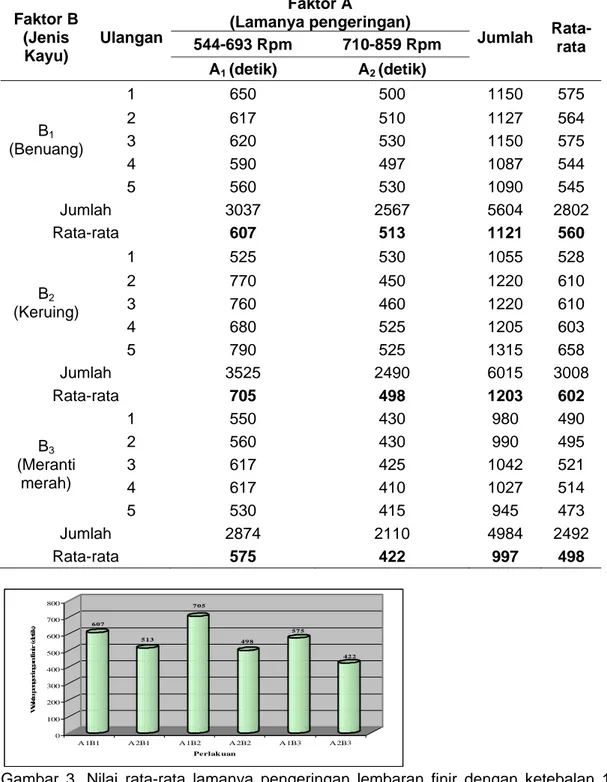

Tabel 3 menunjukkan kisaran nilai lamanya pengeringan lembaran finir dengan ketebalan 1,6 mm pada mesin pengering dengan kecepatan 544 – 693 Rpm dan 710 – 859 Rpm antara 410 detik hingga 790 detik. Nilai rata-rata lamanya pengeringan

lembaran finir longcore dengan ketebalan 1,6 mm pada mesin pengering dengan kecepatan 544 – 693 Rpm dan 710 – 859 Rpm ini secara grafis dapat pula dilihat dengan jelas pada Gambar 3.

Gambar 3 menunjukkan bahwa nilai rata-rata lamanya pengeringan lembaran finir dengan ketebalan 1,6 mm yang paling besar terjadi pada jenis kayu Keruing dan kecepatan mesin pengering 544 – 693 Rpm (A1B2) yakni selama 705 detik. Nilai rata-rata lamanya pengeringan lembaran finir yang paling kecil terjadi pada jenis kayu Meranti merah dan kecepatan mesin pengering 710 – 859 Rpm (A2B3) yakni hanya selama 422 detik. Data hasil pengukuran lamanya pengeringan lembaran finir longcore dengan ketebalan 2,0 mm dapat dilihat pada Tabel 4.

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 147

Tabel 3. Data hasil pengukuran lamanya pengeringan lembaran finir longcore dengan ketebalan 1,6 mm Faktor B (Jenis Kayu) Ulangan Faktor A (Lamanya pengeringan) Jumlah Rata-rata 544-693 Rpm 710-859 Rpm A1 (detik) A2 (detik) B1 (Benuang) 1 650 500 1150 575 2 617 510 1127 564 3 620 530 1150 575 4 590 497 1087 544 5 560 530 1090 545 Jumlah 3037 2567 5604 2802 Rata-rata 607 513 1121 560 B2 (Keruing) 1 525 530 1055 528 2 770 450 1220 610 3 760 460 1220 610 4 680 525 1205 603 5 790 525 1315 658 Jumlah 3525 2490 6015 3008 Rata-rata 705 498 1203 602 B3 (Meranti merah) 1 550 430 980 490 2 560 430 990 495 3 617 425 1042 521 4 617 410 1027 514 5 530 415 945 473 Jumlah 2874 2110 4984 2492 Rata-rata 575 422 997 498 60 7 5 13 7 05 49 8 57 5 42 2 0 100 200 300 400 500 600 700 800 W a k tu pe ng e r ing a n f ini r ( d e ti k ) A 1B1 A 2B1 A 1B2 A 2B2 A 1B3 A 2B3 Perlak uan

Gambar 3. Nilai rata-rata lamanya pengeringan lembaran finir dengan ketebalan 1,6 mm pada Continuous Net Dryer dengan kecepatan 544 – 693 Rpm dan 710 – 859 Rpm

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 148

Tabel 4. Data hasil pengukuran lamanya pengeringan lembaran finir longcore dengan ketebalan 2,0 mm Faktor B (Jenis Kayu) Ulangan Faktor A (Lamanya pengeringan) Jumlah Rata-rata 250-450 Rpm 475-675 Rpm A1 (detik) A2 (detik) B1 (Benuang) 1 730 590 1320 660 2 727 585 1312 656 3 785 520 1305 653 4 790 520 1310 655 5 720 520 1240 620 Jumlah 3752 2735 6487 3244 Rata-rata 750 547 1297 649 B2 (Keruing) 1 620 470 1090 545 2 760 580 1340 670 3 650 430 1080 540 4 645 429 1074 537 5 645 429 1074 537 Jumlah 3320 2338 5658 2829 Rata-rata 664 468 1132 566 B3 (Meranti merah) 1 620 475 1095 548 2 565 470 1035 518 3 585 410 995 498 4 590 415 1005 503 5 535 410 945 473 Jumlah 2895 2180 5075 2538 Rata-rata 579 436 1015 508

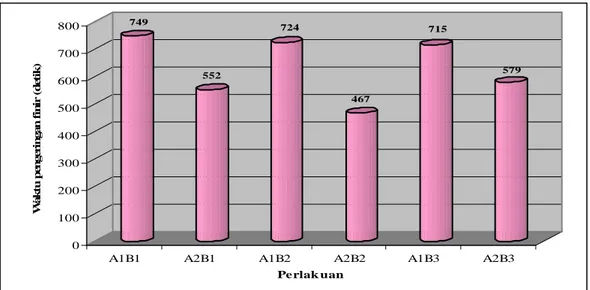

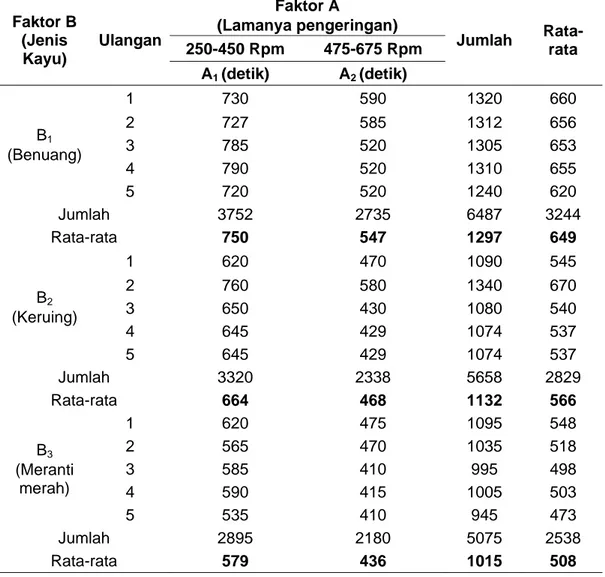

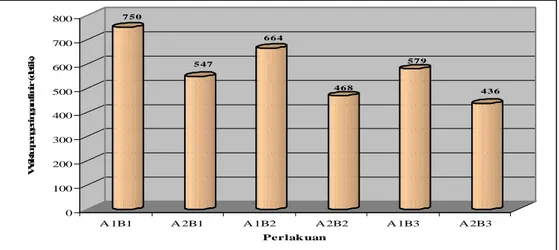

Tabel 4 menunjukkan kisaran nilai lamanya pengeringan lembaran finir dengan ketebalan 1,6 mm pada mesin pengering dengan kecepatan 250 – 450 Rpm dan 475 – 675 Rpm antara 410 detik hingga 790 detik. Nilai rata-rata lamanya pengeringan lembaran finir longcore dengan ketebalan 2,0 mm pada mesin pengering dengan kecepatan 250 – 450 Rpm dan 475 – 675 Rpm ini secara grafis dapat pula dilihat dengan jelas pada Gambar 4.

Gambar 4 menunjukkan bahwa nilai rata-rata lamanya pengeringan lembaran finir longcore dengan ketebalan 2,0 mm yang paling besar terjadi pada jenis kayu Benuang dan kecepatan mesin pengering 250 – 450 Rpm (A1B1) yakni selama 750 detik. Nilai rata-rata lamanya pengeringan lembaran finir yang paling kecil terjadi pada jenis kayu Meranti merah dan kecepatan mesin pengering 475 – 675 Rpm (A2B3) yakni hanya selama 436 detik.

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 149

Pengaruh perlakuan yaitu pengaruh kecepatan mesin pengering dan jenis kayu terhadap lamanya pengeringan lembaran finir dapat diketahui dengan melakukan analisis

keragaman. Hasil analisis keragaman untuk nilai rata-rata lamanya pengeringan lembaran finir dapat dilihat dengan jelas pada Tabel 5.

7 5 0 5 4 7 6 6 4 4 6 8 5 7 9 4 3 6 0 100 200 300 400 500 600 700 800 W a k tu p e n g eri n g a n f in ir ( d et ik ) A 1B1 A 2B1 A 1B2 A 2B2 A 1B3 A 2B3 Perlak uan

Gambar 4. Nilai rata-rata lamanya pengeringan lembaran finir dengan ketebalan 2,0 mm pada Continuous Net Dryer dengan kecepatan kecepatan 250 – 450 Rpm dan 475 – 675 Rpm

Tabel 5. Analisis keragaman untuk nilai lamanya pengeringan lembaran finir dengan tebal 0,5 mm Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Ftabel 5% 1% Perlakuan 5 24597,367 4919,473 1,415tn 2,51 3,67 Faktor A 1 3564,300 3564,300 1,025tn 4,26 7,82 Faktor B 2 11580,467 5790,233 1,665tn 3,40 5,61 Interaksi AB 2 9452,600 4726,300 1,359tn 3,40 5,61 Galat 24 83463,600 3477,650 Total 29 108060,967

Keterangan : tn = tidak berpengaruh nyata KK = 3,55%

Hasil analisis keragaman pada Tabel 5 menunjukkan bahwa perlakuan kecepatan mesin pengering dan jenis kayu serta interaksi kedua faktor A (kecepatan mesin pengering) dan faktor B (jenis kayu) tidak berpengaruh nyata

terhadap lamanya pengeringan lembaran finir. Faktor-faktor yang tidak berpengaruh tersebut, maka dengan nilai KK = 3,55% tidak perlu dilakukan uji lanjutan Beda Nyata Jujur (BNJ) untuk mengetahui perbedaan pengaruh

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 150

masing-masing perlakuan terhadap nilai rata-rata lamanya pengeringan lembaran finir.

Pengaruh perlakuan yaitu pengaruh kecepatan mesin pengering dan jenis kayu terhadap lamanya pengeringan lembaran finir dapat diketahui dengan melakukan analisis keragaman. Hasil analisis keragaman untuk nilai rata-rata lamanya pengeringan lembaran finir dapat dilihat dengan jelas pada Tabel 6.

Hasil analisis keragaman pada Tabel 6 menunjukkan bahwa faktor B (perlakuan jenis kayu) serta interaksi kedua faktor A (perlakuan kecepatan mesin pengering) dan faktor B

(perlakuan jenis kayu) tidak berpengaruh nyata terhadap lamanya pengeringan lembaran finir. Hanya perlakuan dan faktor A (perlakuan kecepatan mesin pengering) yeng menunjukkan perbedaan yang sangat nyata terhadap lamanya pengeringan lembaran finir. Faktor-faktor yang berpengaruh tersebut, dengan nilai KK = 3,93% perlu dilakukan uji lanjutan Beda Nyata Jujur (BNJ) untuk mengetahui perbedaan pengaruh masing-masing perlakuan terhadap nilai rata-rata lamanya pengeringan lembaran finir. Uji lanjutan Beda Nyata Jujur (BNJ) tersebut dapat dilihat pada Tabel 7.

Tabel 6. Analisis keragaman untuk nilai lamanya pengeringan lembaran finir dengan tebal 1,2 mm Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Ftabel 5% 1% Perlakuan 5 327102,267 65420,453 4,262** 2,51 3,67 Faktor A 1 290083,333 290083,333 18,900** 4,26 7,82 Faktor B 2 18777,867 9388,933 0,612tn 3,40 5,61 Interaksi AB 2 18241,067 9120,533 0,594tn 3,40 5,61 Galat 24 368359,200 15348,300 Total 29 695461,467

Keterangan : ** = berpengaruh sangat nyata; tn = idak berpengaruh nyata Tabel 7. Uji lanjutan Beda Nyata Jujur (BNJ) untuk data lembaran finir dengan

ketebalan 1,2 mm Faktor A

Perlakuan Nilai tengah Nilai beda

A1

A1 729 A2 533 196* BNJ 5% 162

1% 219

Keterangan : ** = berbeda sangat nyata; * =berbeda nyata tb = tidak berbeda nyata

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 151

Tabel 8. Analisis keragaman untuk nilai lamanya pengeringan lembaran finir dengan tebal 1,6 mm Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Ftabel 5% 1% Perlakuan 5 241458,167 48291,633 17,537** 2,51 3,67 Faktor A 1 171612,033 171612,033 62,320** 4,26 7,82 Faktor B 2 53876,067 26938,033 9,782** 3,40 5,61 Interaksi AB 2 15970,067 7985,033 2,900tn 3,40 5,61 Galat 24 66089,200 2753,717 Total 29 307547,367

Keterangan : ** = berpengaruh sangat nyata

* = berpengaruh nyata

tn = tidak berpengaruh nyata KK = 1,90%

Tabel 9. Uji lanjutan Beda Nyata Jujur (BNJ) untuk data lembaran finir longcore dengan ketebalan 1,6 mm

Faktor A

Perlakuan Nilai tengah Nilai beda

A1 A1 629 A2 478 151** BNJ 5% 69 1% 93 Faktor B

Perlakuan Nilai tengah Nilai beda

B2 B1 B2 602 B1 560 42tb B3 498 104** 62tb BNJ 5% 69 130 1% 93 107

Keterangan : ** = berbeda sangat nyata; * = berbeda nyata tb = tidak berbeda nyata

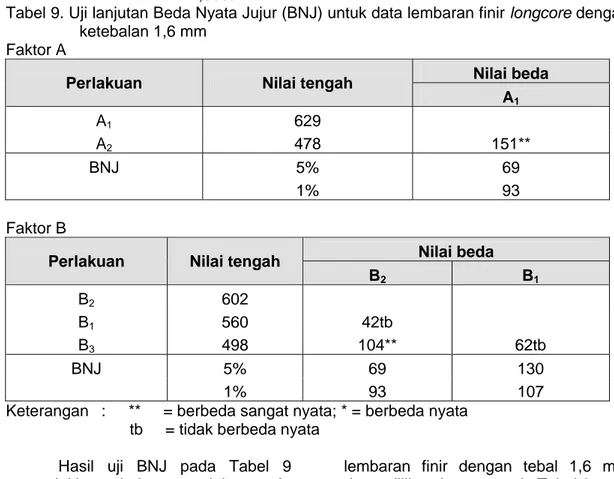

Hasil uji BNJ pada Tabel 9 menunjukkan bahwa perlakuan A1 (kecepatan mensin pengering 152 Rpm sampai dengan 302 Rpm) pengaruhnya hanya berbeda nyata dengan perlakuan A2 (kecepatan mensin pengering 400 Rpm sampai dengan 550 Rpm).

Hasil analisis keragaman untuk nilai rata-rata lamanya pengeringan

lembaran finir dengan tebal 1,6 mm dapat dilihat dengan pada Tabel 8.

Hasil analisis keragaman pada Tabel 8 menunjukkan bahwa faktor A (perlakuan kecepatan mesin pengering) dan faktor B (perlakuan jenis kayu) berpengaruh sangat nyata terhadap lamanya pengeringan lembaran finir; sedangkan untuk interaksi kedua faktor AB (kecepatan mesin pengering dan

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 152

jenis kayu) tidak menunjukkan adanya pengaruh. Faktor-faktor yang berpengaruh tersebut, dengan nilai KK = 1,90% perlu dilakukan uji lanjutan Beda Nyata Jujur (BNJ) untuk mengetahui perbedaan pengaruh masing-masing perlakuan terhadap nilai rata-rata lamanya pengeringan lembaran finir. Uji lanjutan Beda Nyata Jujur (BNJ) tersebut dapat dilihat pada Tabel 9.

Hasil uji BNJ pada Tabel 9 menunjukkan bahwa perlakuan A1

berbeda sangat nyata dengan perlakuan A2. Perlakuan B1 pengaruhnya berbeda sangat nyata hanya dengan perlakuan B3, namun pada perlakuan B1 tidak menunjukkan adanya perbedaan. Perlakuan B1 juga tidak menunjukkan adanya perbedaan yang nyata dengan B3.

Hasil analisis keragaman untuk nilai rata-rata lamanya pengeringan lembaran finir denga tebal 2,0 mm dapat dilihat pada Tabel 10.

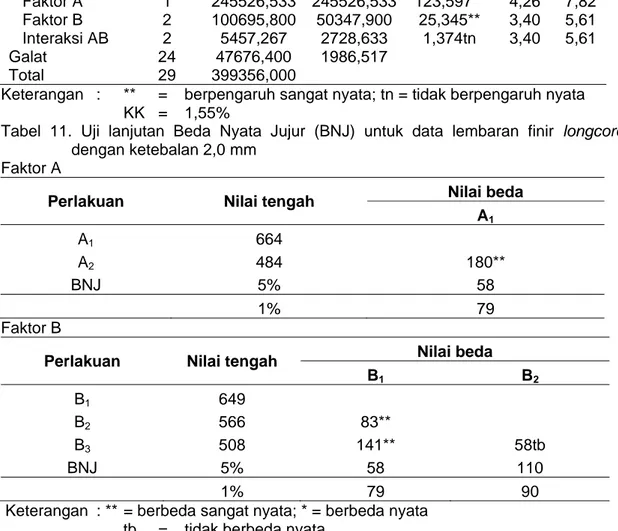

Tabel 10. Analisis keragaman untuk nilai lamanya pengeringan lembaran finir dengan tebal 2,0 mm Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Ftabel 5% 1% Perlakuan 5 351679,600 70335,920 35,407** 2,51 3,67 Faktor A 1 245526,533 245526,533 123,597** 4,26 7,82 Faktor B 2 100695,800 50347,900 25,345** 3,40 5,61 Interaksi AB 2 5457,267 2728,633 1,374tn 3,40 5,61 Galat 24 47676,400 1986,517 Total 29 399356,000

Keterangan : ** = berpengaruh sangat nyata; tn = tidak berpengaruh nyata KK = 1,55%

Tabel 11. Uji lanjutan Beda Nyata Jujur (BNJ) untuk data lembaran finir longcore dengan ketebalan 2,0 mm

Faktor A

Perlakuan Nilai tengah Nilai beda

A1 A1 664 A2 484 180** BNJ 5% 58 1% 79 Faktor B

Perlakuan Nilai tengah Nilai beda

B1 B2 B1 649 B2 566 83** B3 508 141** 58tb BNJ 5% 58 110 1% 79 90

Keterangan : ** = berbeda sangat nyata; * = berbeda nyata tb = tidak berbeda nyata

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 153

Hasil analisis keragaman pada Tabel 12 menunjukkan bahwa interaksi kedua perlakuan (interaksi AB) menunjukkan pengaruh yang tidak nyata, sedangkan faktor A (kecepatan mesin pengering) dan faktor B (jenis kayu) menunjukkan pengaruh yang sangat nyata. Faktor-faktor yang berpengaruh tersebut, dengan nilai KK = 1,55% perlu dilakukan uji lanjutan Beda Nyata Jujur (BNJ) untuk mengetahui perbedaan pengaruh masing-masing perlakuan terhadap nilai rata-rata lamanya pengeringan lembaran finir. Uji lanjutan Beda Nyata Jujur (BNJ) tersebut dapat dilihat pada Tabel 11.

Hasil uji BNJ pada Tabel 13 menunjukkan bahwa perlakuan A1 berbeda sangat nyata dengan perlakuan A2. Perlakuan B1 pengaruhnya berbeda sangat nyata dengan perlakuan lainnya (B2 dan B3), namun pada perlakuan B1 tidak menunjukkan adanya perbedaan dengan perlakuan B3.

Pembahasan

Hasil penelitian menunjukkan bahwa semakin tinggi kecepatan mesin pengering, maka lamanya pengeringan lembaran finir baik untuk lembaran finir face/back dan longcore cenderung cepat. Dalam hal ini kecepatan mesin pengering sangat berpengaruh terhadap finir yang dikeringkan, dimana dengan semakin cepat jalannya mesin

pengering tersebut dapat mengakibatkan finir yang dikeringkan keluar dari mesin pengering masih dalam keadaan basah sehingga untuk mencapai kadar air tertentu perlu dilakukan pengeringan lagi. Semakin tinggi kecepatan maka semakin tinggi temperatur atau suhu pada mesin pengering sehingga finir cepat mengalami proses pengeringan. Begitu pula sebaliknya semakin lambat kecepatan maka semakin rendah temperatur/suhu dalam mesin

pengering dan akan sehingga lambat pula lembaran finir mengalami proses pengeringan. .

Hasil penelitian juga menunjukkan bahwa masing-masing jenis kayu memiliki lamanya pengeringan lembaran finir yang berbeda-beda untuk masing-masing ketebalan finir. Lamanya pengeringan yang paling kecil cenderung terjadi pada jenis kayu Meranti merah, sedangkan lamanya pengeringan yang paling besar cenderung terjadi pada jenis kayu Benuang. Artinya jenis kayu Benuang lebih lambat mengalami pengeringan dalam mesin pengering dan jenis kayu Meranti merah merupakan jenis kayu yang paling cepat mengalami pengeringan. Hal ini dikarenakan pada hasil pengukuran dan pengamatan diameter gulungan finir menunjukkan bahwa jenis kayu Benuang cenderung lebih memiliki ukuran diameter gulungan finir yang paling kecil dibandingkan dengan ukuran diameter gulungan finir jenis kayu yang lainnya dan begitupula dengan jenis kayu Meranti merah cenderung memiliki ukuran diameter gulungan finir yang paling besar dibandingkan dengan ukuran diameter gulungan finir jenis kayu yang lainnya. Lamanya pengeringan finir akan semakin lama apabila finir yang dikeringkan tersebut memiliki ukuran ketebalan finir yang lebih besar, dan lamanya pengeringan finir akan semakin cepat apabila finir yang dikeringkan tersebut memiliki ukuran ketebalan finir yang lebih tipis atau kecil.

Data hasil pengukuran dan pengamatan kadar air finir pada ketiga jenis kayu tersebut juga menunjukkan bahwa kadar air awal finir kayu Benuang cenderung lebih tinggi jika dibandingkan dengan jenis kayu Keruing dan kayu Meranti merah. Hal ini tentu saja dapat berpengaruh

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 154

terhadap lamanya pengeringan yang dihasilkan untuk masing-masing jenis kayu, dimana dengan semakin tinggi kadar air awalnya maka akan semakin lama lamanya yang diperlukan untuk mengeluarkan atau mengeringkan kadar air dari finir tersebut sehingga dapat mencapai kadar air awal yang diinginkan dan diberlakukan oleh perusahaan.

Hasil penelitian menunjukkan bahawa kayu Benuang merupakan jenis kayu yang paling lambat untuk mengering dalam mesin pengering. Hal ini dikarenakan kayu Benuang ini tergolong jenis kayu yang paling lunak dibandingkan dengan jenis kayu yang lain (tergolong dalam kelas kuat yang paling rendah). Hal ini terlihat dari pernyataan Martawijaya, et al, (1981) yang menyatakan bahwa kayu Benuang memiliki berat jenis 0,33 (0,16 – 0,48) dan termasuk dalam kelas kuat IV – V serta kelas awet III – V. Selanjutnya dikemukakan bahwa kayu Meranti merah termasuk dalam kelas kuat III – IV dan kelas awet III – V, berat jenis 0,51 (0,35 – 0,70) sedangkan jenis Keruing memiliki berat jenis 0,67 sampai dengan 0,92 dengan kelas kuat I – II dan kelas awet I – III.

Kadar air akhir lembaran finir untuk masing-masing jenis kayu pada mesin pengering memiliki nilai yang sama yakni sebesar 14% dan 6% (Lampiran 3). Hal ini dikarenakan kadar air akhir yang dicapai disesuaikan dengan standar perusahaan yang berlaku sehingga pada saat proses pembuatan lembaran finir, semua proses produksi termasuk pengempaan dan pengeringan disesuaikan prosedur kerja dengan ketentuan yang berlaku sehingga didapatkan lembaran finir dengan kadar air yang diberlakukan. Jika kadar air finir tersebut lebih dari ketentuan yang berlaku maka finir akan rusak. Dengan kata lain, pengeringan yang berlebihan menyebabkan

bagian-bagian luar dari finir kayu itu lebih cepat kering daripada bagian dalamnya, hal inilah yang menimbulkan ketegangan di dalam finir kayu tersebut karena adanya penyusutan (shringkage) yang tidak merata dan akhimya menimbulkan retak atau pecah bahkan bengkok pada finir kayu tersebut. Selain itu jika kandungan kadar air finir berlebihan (di luar standar), maka lem yang digunakan untuk merekatkan finir tersebut tidak akan mampu untuk saling merekat (terlalu banyak kandungan kadar air menyebabkan perekat tidak bisa lengket). Pendapat ini sesuai dengan pernyataan Dumanauw (1992) bahwa proses pengeringan dilakukan dengan tujuan untuk mendapatkan finir yang betul-betul kering sehingga kadar air yang dikandung pada finir memenuhi persyaratan. Hal ini dimaksudkan untuk mencegah adanya serangan jamur maupun serangga perusak kayu lainnya.

Kecepatan mesin pengering lembaran finir yang digunakan pada penelitian ini juga berbeda. Hal ini dikarenakan kecepatan mesin pengering juga sangat berpengaruh terhadap lembaran finir yang dikeringkan. Penggunaan kecepatan mesin pengering yang berbeda dapat mengetahui lembaran finir mana yang lebih cepat mengering baik untuk lembaran finir Benuang, Keruing dan Meranti merah dengan ketebalan yang berbeda pula.

Volume finir juga dapat berpengaruh terhadap lamanya pengeringan. Semakin banyak volume finir maka akan semakin lama proses pengeringannya. Hasil penelitian menunjukkan bahwa volume finir kayu Benuang paling sedikit jika dibandingkan dengan kayu lainnya, namun kayu ini lebih lama proses pengeringannya. Hal ini dikarenakan kadar air awal finir kayu Benuang cenderung lebih tinggi jika dibandingkan

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 155

dengan jenis kayu Keruing dan kayu Meranti merah sehingga memerlukan waktu yang lebih lama untuk

mengeluarkan atau mengeringkan kadar air dari finir tersebut (proses pengeringan menjadi lebih lama).

KESIMPULAN DAN SARAN Kesimpulan

1. Nilai rata-rata lamanya pengeringan lembaran finir face/back dengan tebal 0,5 mm yang paling besar terjadi pada jenis kayu Benuang dan kecepatan mesin pengering 440 – 510 Rpm (A2B1) yakni selama 365 detik dan terkecil pada jenis kayu Keruing dan kecepatan mesin pengering 640 – 710 Rpm (A1B2) hanya selama 279 detik

2. Nilai rata-rata lamanya pengeringan lembaran finir face/back dengan ketebalan 1,2 mm yang terbesar pada jenis kayu Benuang dan kecepatan mesin pengering 152 – 302 Rpm (A1B1) yakni selama 749 detik dan terkecil pada jenis kayu Keruing dan kecepatan mesin pengering 400 – 550 Rpm (A2B2) hanya selama 467 detik

3. Nilai rata-rata lamanya pengeringan lembaran finir longcore dengan ketebalan 1,6 mm yang paling besar pada jenis kayu Keruing dan kecepatan mesin pengering 544 – 693 Rpm (A1B2) yakni selama 705 detik dan yang terkecil pada jenis kayu Meranti merah dan kecepatan

mesin pengering 710 – 859 Rpm (A2B3) yakni hanya selama 422 detik 4. Nilai rata-rata lamanya pengeringan

lembaran finir longcore dengan ketebalan 2,0 mm yang paling besar terjadi pada jenis kayu Benuang dan kecepatan mesin pengering 250 – 450 Rpm (A1B1) yakni selama 750 detik dan terkecil terjadi pada jenis kayu Meranti merah dan kecepatan mesin pengering 475 – 675 Rpm (A2B3) yakni hanya selama 436 detik.

Saran

Peneliti menyarankan agar kecepatan mesin pengering untuk jenis kayu Benuang dikurangi, misalnya kurang dari 152 Rpm atau dapat pula dengan menaikkan temperatur hingga lebih dari 149oC sehingga akan didapatkan kadar air finir yang diinginkan oleh perusahaan. Selain itu juga bisa dilakukan penelitian lanjutan mengenai hubungan dan pengaruh produktivitas pekerja di PT Hendratna

Plywood terhadap rendemen yang

dihasilkan untuk ketiga jenis kayu yang diteliti.

DAFTAR PUSTAKA

Dodong, B. A. 1992. Sistem

Pengeringan Kayu. Pendidikan

Industri kayu Atas, Semarang. Hadi, R. 1985. Pengaruh Ukuran

Diameter Log, Panjang Log Dan Tebal Venir Terhadap Rendemen Venir Dua Jenis Kayu Perdagangan Di PT Sinar

Barito Indah Plywood Jelapat

Banjarmasin. Project Statemen

Fakultas Kehutanan Universitas

Lambung Mangkurat Banjarbaru. Tidak Dipublikasikan.

Haygreen, J. G dan Bowyer, L. .J. 1996. Hasil Hutan dan Ilmu

Jurnal Hutan Tropis Borneo No. 24, Desember 2008 156

Kayu. Gadjah Mada University Press, Yogyakarta.

Martawijaya, A. 1989. Atlas Kayu

Indonesia. Badan Penelitian

Dan Pengembangan Kehutanan, Bogor.

Prayitno, T. A. 1995. Praktikum

Teknologi Kayu Lapis. Fakultas

Kehutanan Universitas Gadjah Mada, Yogyakarta.

PT Hendratna Plywood. 1994.

Planning Research Report. PT

Hendratna Plywood,

Banjarmasin.

Ruzanie, A., Lusyiani dan Henny Ariyati. 2004. Pengeringan dan

Pengawetan Kayu. Fakultas

Kehutanan Universitas Lambung Mangkurat Banjarbaru. Tidak Dipublikasikan.

SNI. 1990. Kayu Lapis Struktural. Badan Standardisas Nasional, Jakarta.

Suyudi, I. 1994. Analisis Produktivitas dan Rendemen Venis di Industri Kayu Lapis PT Daya Sakti Unggul Plywood Banjarmasin. Usulan Penelitian Fakultas Kehutanan Universitas Lambung Mangkurat Banjarbaru. Tidak Dipublikasikan.

Walpole, R. E. 1997. Pengantar

Statistika. PT. Gramedia

Pustaka Utama, Jakarta.

Yuliati. 2004. Analisa Ketehalan Finir Face, Back dan Core di PT Karunia Waka Ika Wood Industrial di Desa Jelapat

Banjarmasin. Skripsi Fakultas

Kehutanan Universitas Lambung Mangkurat Banjarbaru. Tidak dipublikasikan.