SIDE BASE, & LEG PADA BAGIAN CABINET CASE

(Studi Kasus Pada PT Yamaha Indonesia)

TUGAS AKHIR

Diserahkan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Serjana Strata-1 Pada Jurusan Teknik Industri Fakultas Teknologi Industri

Disusun Oleh

Nama : Risky Fadhillah

NIM : 13 522 049

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ISLAM INDONESIA YOGYAKARTA

dalam karya tulis dan hak kekayaan intelektual maka saya bersedia ijazah yang telah saya terima untuk ditarik kembali oleh Universitas Islam Indonesia.

Jakarta, 10 Agustus 2017

Risky Fadhillah

(Studi Kasus Pada PT Yamaha Indonesia)

Diajukan sebagai salah satu syarat untuk memperoleh gelar sarjana S-1

Jurusan Teknik Industri – Fakultas Teknologi Industri

Universitas Islam Indonesia

Disusun Oleh :

Risky Fadhillah NIM. 13 522 049

Yogyakarta, 2017

Mengetahui,

Dosen Pembimbing Tugas Akhir

LEMBAR PENGESAHAN DOSEN PENGUJI

PENERAPAN LEAN SIX SIGMA DAN FMEA SEBAGAI UPAYA UNTUK MENGURANGI KECACATAN SIDE ARM, SIDE BOARD, SIDE BASE, & LEG

PADA BAGIAN CABINET CASE

(Studi Kasus Pada PT Yamaha Indonesia) TUGAS AKHIR

Oleh

Nama : Risky Fadhillah No. Mahasiswa : 13 522 049

Telah dipertahankan di depan sidang penguji sebagai salah satu syarat untuk memperoleh gelar Sarjana Strata-1 Teknik Industri

Yogyakarta, 2017

Tim Penguji

Yuli Agusti Rochman, S.T., M.Eng Ketua

Nashrullah Setiawan S.T.,M.Sc. Anggota I

Samsudin D S Anggota II

s

HALAMAN PERSEMBAHAN

Laporan tugas akhir ini saya persembahkan untuk orang tua tersayang Bapak Amat Nurman (alm) dan Ibu Anisah yang telah bersusah payah membesarkan saya dengan kasih sayang dan perhatian yang tidak hentinya serta doa yang selalu terucap dari lisan beliau, semoga allah selalu menjaga dan merahmati beliau dan juga kepada saudara-saudara saya yang telah mendukung saya agar selalu semangat dan istiqomah dalam melaksanakan pendidikan yang saya tempuh saat ini.

Dari Abu Hurairah radhiallahu’anhu, sesungguhnya Rasulullah shallallahu’alaihi wasallam bersabda: “Barang siapa menempuh jalan untuk mencari ilmu, maka Allah

akan memudahkan baginya jalan ke surga.” (H.R Muslim)

يِنْدّدَسَو يِنِدْها ّمُهّللا

Ya Allah berilah aku petunjuk dan cukupkanlah aku di atas sunah

“ Diantara tanda berpalingnya Allah Subhanahu Wata’ala dari seorang hamba adalah Allah menjadikan kesibukannya pada hal-hal yang tidak bermanfaat

baginya ”.

Hasan al-bashri

Isshōkenmei oinori o shi, seiippai hataraku

一生懸命お祈りをし、精一杯働く

KATA PENGANTAR

Assalamualaikum Wr.Wb

Alhamdulillah, teriring rasa syukur yang sangat dalam atas kehadiran Allah SWT, yang telah memberikan hidayah, nikmat dan rahmat-Nya sehingga penulis dapat menyelesaikan Laporan Kerja Praktek di PT.Indocement Tunggal Prakarsa Tbk. dengan judul penelitian “

Penerapan lean six sigma dan FMEA sebagai upaya

untuk mengurangi kecacatan side oard, side arm, side base, dan leg

pada bagian Cabinet Case

”. Adapun maksud dari penulisan laporan ini adalah sebagai laporan tugas akhir peneliti sebagai syarat agar memperoleh gelar sarjana strata-1.penelitian ini dilaksanakan dari tanggal 1 Maret sampai 5 Agustus 2017.Akhirnya dengan segala kerendahan hati izinkanlah kami untuk menyampaikan terima kasih dan penghargaan yang setinggi-tingginya kepada semua pihak yang telah berjasa memberikan motivasi dalam rangka menyelesaikan laporan ini. Untuk ini penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Drs. Imam Djati Widodo, M.Eng.Sc selaku Dekan Fakultas Teknologi Industri, Universitas Islam Indonesia.

2. Bapak Yuli Agusti Rochman S.T., M.Eng. selaku Kepala Prodi Teknik Industri Fakultas Teknologi Industri, Universitas Islam Indonesia dan selaku dosen pembimbing Kerja Praktek yang telah memberi bimbingan kepada kami.

3. Bapak Yuli Agusti Rochman S.T., M.Eng. selaku dosen pembimbing tugas akhir yang telah meluangkan waktunya dalam membimbing saya dalam membuat laporan tugas akhir ini.

4. Bapak Faizin dan Mas Zanurip selaku mentor sekaligus pembimbing lapangan dari PT.Yamaha Indonesia yang telah memberikan nasihat dan arahan bagi saya dalam mengerjakan tugas akhir.

5. Bapak Thatit sebagai kepala kelompok (KK) bagian cabinet side di PT.Yamaha Indonesia.

6. Orang tua tersayang Bapak Amat Nurman (alm) dan Ibu Anisah yang telah bersusah payah membesarkan saya dengan kasih sayang dan perhatian yang tidak hentinya serta doa yang selalu terucap dari lisan beliau, semoga allah selalu menjaga dan merahmati beliau.

7. Sahabat saya selama kuliah saudara Aditya damar agung nugraha dan saudara Cahya rizki soeprijadi yang selalu mendukung saya disaat susah maupun senang, semoga akan selalu terjaga persahabatan kita.

teman-oleh semua pihak kepada penulis menjadi amal shteman-oleh yang senantiasa mendapat balasan dan kebaikan yang berlipat ganda dari Allah Subhana wa Ta’ala. Amin.

Penulis menyadari bahwa penulisan Laporan Kerja Praktek ini masih jauh dari sempurna, untuk itu penulis mohon kritik, saran dan masukan yang bersifat membangun demi kesempurnaan penulisan dimasa yang akan datang. Akhir kata semoga Laporan Kerja Praktek ini dapat digunakan sebagai mana mestinya serta berguna bagi penulis khususnya dan bagi para pembaca yang berminat pada umumnya.

Jakarta, 25 Juli 2017

Risky Fadhillah

ABSTRAK

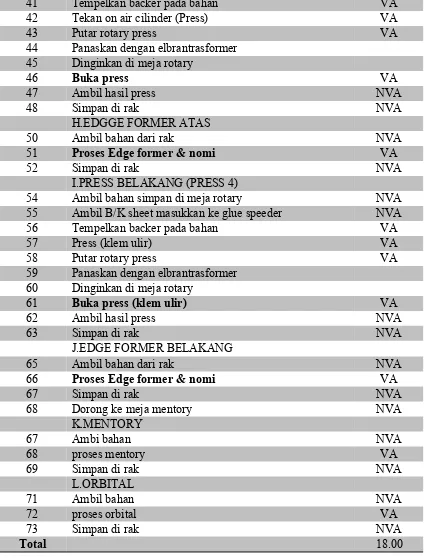

Dalam proses bisnis yang dijalankan oleh perusahaan pada umumnya terdapat banyak ketidakefektifan dan ketidakefisienan yang dilakukan oleh perusahaan. Produk-produk yang dihasilkan oleh perusahaan harus memberikan kepuasan bagi pengguna atau pelanggannya dan kualitas dari produk harus baik agar image perusahaan tetap terjaga. Penelitian ini bertujuan untuk mengetahui tingkat kualitas produksi dari bagian cabinet side department wood working pada PT.Yamaha Indonesia. Dalam penelitian ini, menggunakan metode lean manufacturing untuk mengetahui waste proses kemudian dikombinasi dengan metode six sigma dan Failure Mode & Effect Anlysis (FMEA) untuk mengetahui kualitas produksi dari bagian cabinet side. Data yang digunakan dalam penelitian ini yaitu berupa data cacat pada tiap-tiap cabinet yang diteliti serta data pemborosan pada bagian cabinet side. Dari hasil penelitian menunjukan aktivitas-aktivitas value added time dan non value added time pada alur proses sebelum dikembangkan bahwa terdapat 32 kegiatan non value added time dan 25 kegiatan value added time, dan total waktu untuk kegiatan value added time (10.08 menit) lebih besar dari pada total waktu kegiatan non value added time (7.92 menit). Pada alur proses setelah dilakukan pengembangan terjadi perubahan yaitu terdapat 26 kegiatan non value added time dan 22 kegiatan value added time, dan total waktu untuk kegiatan value added time (8.66 menit) lebih besar dari pada total waktu kegiatan non value added time (4.88 menit). Presentase proses Value added yang sebelumnya hanya sebesar 56% dari total waktu proses, menjadi 64% dari total waktu proses. Dari hasil perhitungan DPMO & Nilai Sigma, tampak DPMO rata-rata selama 6 bulan cukup tinggi yaitu 9645,86 Serta kapabilitas proses yang diperoleh sebesar 0,276445 atau kurang dari 1 dengan nilai sigma yang diperoleh sebesar 3.84 sigma. Nilai kapabilitas yang kurang dari 1 tersebut menunjukkan bahwa pasti terdapat ketidaksesuaian yang akan dikeluarkan dari proses produksi yang akan berlangsung.

LEMBAR PENGESAHAN PEMBIMBING...iv

HALAMAN PERSEMBAHAN...vi

MOTTO...vii

KATA PENGANTAR...viii

ABSTRAK...x

DAFTAR ISI...xi

DAFTAR TABEL...xv

DAFTAR GAMBAR...xvi

BAB 1 PENDAHULUAN...1

1.1 Latar Belakang...1

1.2 Rumusan Masalah...3

1.3 Tujuan Penelitian...3

1.4 Batasan Masalah...4

1.5 Manfaat Penelitian...4

1.6 Sistematika Penulisan...4

BAB 2 KAJIAN LITERATUR...6

2.1 Kajian Empiris...6

2.1.1 Definisi Kualitas...6

2.1.2 Definisi Lean Six Sigma...6

2.1.3 Konsep Lean Manufacturing...7

2.1.4 Macam-Macam Pemborosan...10

2.1.5 Konsep Six Sigma...11

2.1.6 Definisi Six Sigma...11

2.1.7 Metodologi Six Sigma...12

2.1.8 Konsep Pengukuran Kecacatan...21

2.1.9 Keunggulan Metode Six Sigma...22

2.1.11 Hubungan Lean Manufacturing dan Six Sigma...23

2.1.12 Diagram Fishbone/Cause & Effect/Ishikawa...24

2.1.13 Value Stream Mapping...25

2.2 Penelitian Terdahulu...26

2.3 Penelitian Sekarang...31

BAB 3 METODE PENELITIAN...32

3.1 Lokasi dan Objek Penelitian...32

3.1.1 Lokasi Penelitian...32

3.1.2 Objek Penelitian...32

3.2 Metode Pengumpulan Data...33

3.3 Penentuan Sumber Data...33

3.3.1 Data Primer...33

3.3.2 Data Sekunder...33

3.3.3 Populasi...34

3.3.4 Sampel...34

3.4 Alur Penelitian...35

3.5 Kebutuhan Data...38

BAB 4 PENGUMPULAN DAN PENGOLAHAN DATA...40

4.1 Pengumpulan Data...40

4.1.1 Profil Perusahaan...40

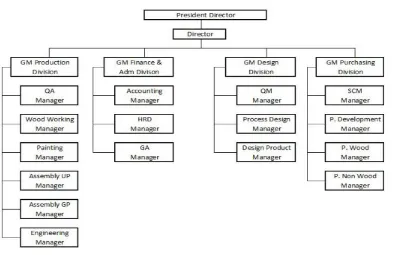

4.1.2 Struktur Organisasi...42

4.1.3 Tenaga Kerja dan Waktu Kerja...43

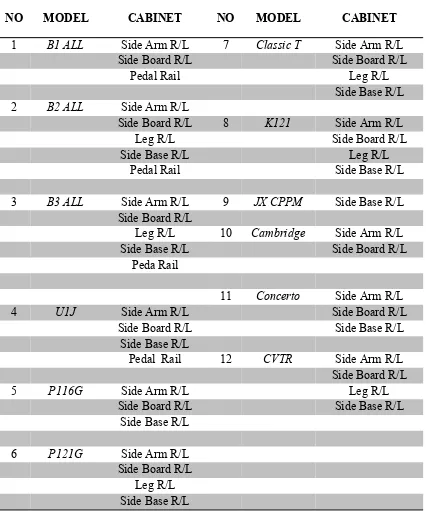

4.1.4 Produk Yang Dihasilkan...44

4.1.5 Proses Produksi Bagian Cabinet Side...46

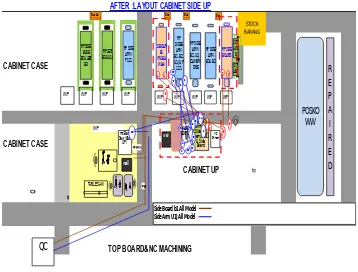

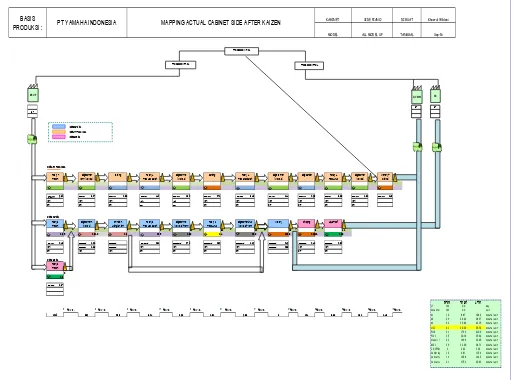

4.1.6 Layout Produksi...47

4.1.7 Rencana Produksi...48

4.1.8 Jenis Model Untuk Cabinet Side Arm, Side Board, Side Base, Leg UP Right Piano...49

4.1.9 Data Reject...50

4.2 Pengolahan Data...53

4.2.1 Definisi...53

4.2.2 Measure...63

5.1.3 Pemborosan Pada Bagan Cabinet Side...104

5.2 Measure...105

5.2.1 Perhitungan Peta Kendali P (Control Chart)...105

5.2.2 Process Cycle Efficiency (PCE)...106

5.2.3 Perhitungan Defect Per Million Opportunity (DPMO), Critical To Quality (CTQ), dan Tingkat Sigma...106

5.2.4 Kapabilitas Proses...108

5.3 Analysis...108

5.3.1 Analisis Diagram Pareto...108

5.3.2 Analisis Diagram Fishbone...109

5.4 Improve...117

5.4.1 FMEA (Failure Mode & Effect Analysis)...118

5.4.2 Tindakan Improvement bagi pemborosan (KAIZEN)...124

5.4.3 Process Cycle Efficiency (PCE) dan Value setelah pengembangan (Improve) pada alur proses...127

5.5 Control...128

BAB 6 PENUTUP...129

6.1 Kesimpulan...129

6.2 Saran...130

DAFTAR PUSTAKA...131

DAFTAR TABE

Tabel 2. 1 Perbandingan DPMO & Kapabilitas...16

Tabel 2. 2 Rating Severity...18

Tabel 2. 3 Ratting occurance...19

Tabel 2. 4 Rating Detectability...20Y Tabel 4. 1 Tabel Rencana Produksi Bulan Januari-Juni 2017...48

Tabel 4. 2 Tabel Model Cabinet Side Arm, Side Board, Side Base, Leg Up Right Piano ...49

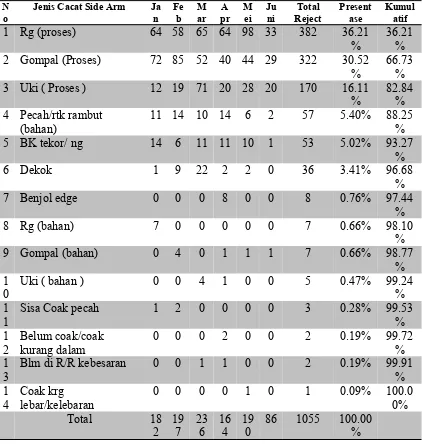

Tabel 4. 3 Data Cacat Side Arm R/L...50

Tabel 4. 4 Data Cacat Side Arm R/L...51

Tabel 4. 5 Tabel Data Cacat Side Base R/L...52

Tabel 4. 6 Tabel data cacat leg R/L...53

Tabel 4. 7 Pemborosan Pada Bagian Cabinet Side...56

Tabel 4. 8 Alur Proses Bagian Cabinet Side...59

Tabel 4. 9Tabel Jenis Cacat Cabinet Side Arm R/L, Side Board R/L, Side Base R/L, Leg R/L...61

Tabel 4. 10 Tabel Data Nilai Batas Kontrol...64

Tabel 4. 11 Tabel Waktu Proses Cabinet Side Sebelum Improve...65

Tabel 4. 12 Tabel Critical to Quality (CTQ) Cabinet Side...68

Tabel 4. 13 Tabel Perhitungan Nilai Sigma, DPMO...68

Tabel 4. 14 Jenis Cacat Side Arm R/L...70

Tabel 4. 15 Tabel Jenis Cacat Side Board R/L...71

Tabel 4. 16 Data Jenis Cacat Leg R/L...72

Tabel 4. 17 Data Jenis Cacat Side Base R/L...72

Tabel 4. 18 Tabel Pengaruh Proses Terhadap Kecacatan...77

Tabel 4. 19 Keterangan Pengaruh Proses Terhadap Kecacatan...77

Tabel 4. 20 Resume Penyebab Kecacatan Renggang...78

Tabel 4. 21 Resume Penyebab Kecacatan UKI...79

Tabel 4. 22 Resume Penyebab Kecacatan Gompal...81

Tabel 4. 23 Resume Penyebab Kecacatan Baker Tekor...82

Tabel 4. 24 Resume Penyebab Kecacatan Benjol Edge...84

Tabel 4. 25 Tabel FMEA (Failure Mode & Effect Analysis) Kecacatan Renggang...85

Tabel 4. 26 Tabel FMEA (Failure Mode & Effect Analysis) Kecacatan UKI...88

Tabel 4. 27 Tabel FMEA (Failure Mode & Effect Analysis) Kecacatan Gompal...92

Tabel 4. 28 Tabel FMEA (Failure Mode & Effect Analysis) Kecacatan Baker Tekor...94

Tabel 4. 29 Tabel FMEA (Failure Mode & Effect Analysis) Kecacatan Benjol Edge. . .95

Tabel 4. 30 Tabel Tindakan Improvement Bagi Pemborosan (KAIZEN)...97

Gambar 2. 1 Six Sigma dan Perbaikan Proses...12

Gambar 2. 2 Metode dan Alat (Tools) Penting dalam Six Sigma...23

Gambar 2. 3 Contoh Fishbone Diagram...24

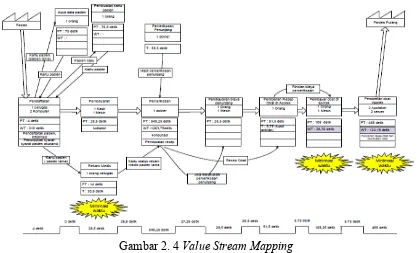

Gambar 2. 4 Value Stream Mapping...26Y Gambar 3. 1 Diagram Alur Penelitian 3 Gambar 4. 1 Struktur Organisasi PT Yamaha Indonesia...43

Gambar 4. 2 Upright Piano...45

Gambar 4. 3 Grand Piano...45

Gambar 4. 4 Layout Divisi Cabinet Case...48

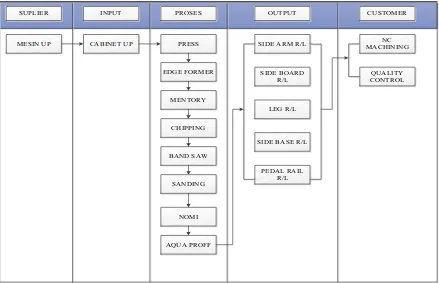

Gambar 4. 5 Diagram SIPOC Section Cabinet Side...55

Gambar 4. 6 Current State Value Stream Mapping Section Cabinet Side...56

Gambar 4. 7 Grafik Nilai Batas Kontrol...65

Gambar 4. 8 Grafik Sigma SectionCabinet Side...69

Gambar 4. 9 Grafik Jenis Cacat Side Arm R/L...70

Gambar 4. 10 Grafik Cacat Side Board R/L...71

Gambar 4. 11 Grafik Jenis Cacat Leg R/L...72

Gambar 4. 12 Grafik Jenis Cacat Side Base R/L...73

Gambar 4. 13 Diagram Fishbone Jenis Cacat Renggang...74

Gambar 4. 14 Diagram Fishbone Jenis Cacat Uki...75

Gambar 4. 15 Diagram Fishbone Jenis Cacat Gompal...75

Gambar 4. 16 Diagram Fishbone Jenis Cacat Baker Tekor...76

BAB I

PENDAHULUAN

BAB 1 PENDAHULUAN

BAB 2 Latar Belakang

Perkembangan ilmu dan teknologi zaman sekarang semakin mendorong pesatnya sektor perindustrian di Indonesia, setiap orang seakan berlomba dalam membangun dan mendirikan perusahaan untuk menghasilkan produk dalam rangka pemenuhan kebutuhan seluruh konsumen. Berdirinya perusahaan perusahaan mengakibatkan adanya beberapa perusahaan yang memproduksi produk yang serupa, dari sinilah perusahaan -perusahaan tersebut harus segera melakukan strategi dan pembenahan di setiap komponen sistem perusahaan yang kemudian dapat mempertahankan keberlangsungan perusahaannya, selain nantinya akan tetap diminati konsumen serta memperoleh profit yang lebih. Salah satu strategi dan pembenahan yang dilakukan adalah pada bagian pengendalian kualitas dari mulai bahan baku ataupun produk akhirnya.

mendefinisikan bahwa: “Produk cacat adalah barang yang dihasilkan tidak dapat memenuhi standar yang telah ditetapkan tetapi masih bisa diperbaiki”. Pengertian produk cacat menurut (Bustami & Nurlela. 2007;136) : “Produk cacat adalah produk yang dihasilkan dalam proses produksi, dimana produk yang dihasilkan tersebut tidak sesuai dengan standar mutu yang di tetapkan, tetapi masih bisa diperbaiki dengan mengeluarkan biaya tertentu.”

Dalam proses produksi, produk cacat ini dapat diakibatkan oleh dua hal, yaitu: disebabkan oleh spesifikasi pemesan (abnormal) dan disebabkan oleh faktor internal

(normal). Permasalahan yang muncul atas produk cacat ini adalah perlakuan terhadap pengerjaan kembali (rework) produk cacat jika abnormal maka akan dibebankan pada biaya produksi pesanan yang bersangkutan. Sedangkan jika produk cacat normal, maka biaya pengerjaan kembali diperlakukan sebagai biaya overhead pabrik. Untuk itu bagi perusahaan yang menggunakan tarif ditentukan dimuka dalam membebankan biaya

overhead pabrik kepada produk, maka taksiran biaya pengerjaan kembali produk cacat

menjadi elemen penentuan tarif biaya overhead pabrik.

PT Yamaha Indonesia merupakan salah satu perusahaan yang menghasilkan produk

alat musik piano. PT Yamaha Indonesia menghasilkan piano jenis UP Right dan Grand

Piano dengan berbagai variasi model. UP Right adalah jenis piano dengan posisi

vertikal/tegak . PT Yamaha Indonesia berinovasi menciptakan piano dengan mode silent

pada jenis piano UP Right. Grand Piano adalah piano dengan posisi horizontal. PT Yamaha Indonesia memiliki beberapa divisi kerja dalam pembuatan piano, salah satunya bagian Cabinet Side. Cabinet Case bertanggung jawab atas proses pembuatan

Side Arm, Side Board, Side Base, Leg. Dalam proses pengerjaannya, cacat produk sulit

renggang, Patah, Baker tekor, Uki, Gompal, Melengkung, Geser, Benjol Edge, Pecah, Namun cacat produk dapat di minimalisasi.

Berdasarkan hal tersebut diatas, peneliti mengangkat judul “ Implementasi Lean Six

Sigma dan FMEA sebagai upaya mengurangi kecacatan Side Arm, Side Board, Side

Base, Leg pada divisi Cabinet Side Studi Kasus PT Yamaha Indonesia”. Peneliti

menggunakan metode Lean Six Sigma dengan bantuan alat analisis berupa Diagram Pareto, Root Cause Analysis (RCA) yang berupa diagram Fishbone dan Failure Mode

And Effect Analysis (FMEA) dalam upaya meminimalisasi cacat produk pada bagian

Cabinet Side.

BAB 3 Rumusan Masalah

Dari latar belakang masalah diatas, maka yang menjadi pokok masalah untuk dirumuskan dalam penelitian ini adalah

1. Bagaimana tingkat kecacatan pada kabinet Side Arm, Side Board, Side Base, Leg

yang dihasilkan?

2. Apa saja akar masalah yang menyebabkan terjadinya kecacatan pada produk Side

Arm, Side Board, Side Base, Leg tersebut?

3. Apa saja jenis cacat pada produk Side Arm, Side Board, Side Base, Leg yang ditemukan?

4. Seberapa besar pemborosan yang terjadi pada proses bagian cabinet side?

BAB 4 Tujuan Penelitian

1. Mengidentifikasi jenis cacat yang paling dominan pada proses produksi Side Arm,

Side Board, Side Base, Leg pada divisi Cabinet Side.

2. Mengetahui pengendalian kualitas produk Side Arm, Side Board, Side Base, Leg

yang reject berdasarkan tingkat sigma perusahaan terhadap produk treble & bass

bridge di divisi Cabinet Side.

3. Menganalisa akar masalah yang menyebabkan terjadinya kecacatan pada produk

4. Data cacat yang digunakan yaitu pada bulan Januari – Juni 2017.

BAB 6 Manfaat Penelitian

1. Bagi perusahaan

Penelitian ini dapt menjadi masukan untuk perusahaan terhadap factor-factor penyebab kecacatan pada produk Side Arm, Side Board, Side Base, Leg pada proses produksi divisi Cabinet Side. Memberikan usulan dan rekomendasi perbaikan kepada perusahaan untuk mengurangi cacat produk yang sedang dihadapi perusahaan sebagai bahan pertimbangan dalam pengambilan keputusan.

2. Bagi peneliti

Mampu menerapkan keilmuan teknik industri yang diperoleh selama kuliah untuk memberikan solusi terhadap masalah yang ada pada perusahaan dan pengalaman praktek dalam menganalisa suatu masalah yang terjadi secara ilmiah, khusunya di PT Yamaha Indonesia.

BAB 7 Sistematika Penulisan

Agar penyusunan tugas akhir ini lebih terstruktur, maka sistematika penulisannya adalah sebagai berikut :

BAB I PENDAHULUAN

Menjelaskan mengenai latar belakang masalah, rumusan masalah, batasan masalah, tujuan penelitian, dan manfaat penelitian.

BAB II KAJIAN LITERATUR

sedang dilakukan saat ini. Selain itu, menyajikan ringkasan hasil penelitian yang pernah dilakukan sebelumnya oleh peneliti lain yang memiliki keterkaitan dengan penelitian ini.

BAB III METODOLOGI PENELITIAN

Menjelaskan mengenai objek penelitian, metode pengumpulan data, kerangka penelitian, data yang dibutuhkan dalam pelaksanaan dan penyusunan penelitian.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Berisi tentang data – data yang diperoleh dan proses pengolahan data. Pada bab ini menjadi acuan dalam pembahasan hasil pengolahan data pada BAB V yang berisi tentang pengumpulan dan pengolahan data.

BAB V PEMBAHASAN

Menyajikan pembahasan hasil yang diperoleh dalam penelitian dan kesesuaian hasil dengan tujuan penelitian sehingga dapat menghasilkan saran dan rekomendasi.

BAB VI KESIMPULAN DAN SARAN

Menyajikan kesimpulan hasil penelitian dan saran untuk penelitian selanjutnya.

BAB II

TINJAUAN PUSTAKA

BAB 8 KAJIAN LITERATUR

BAB 9 Kajian Empiris

BAB 10 Definisi Kualitas

Kualitas adalah suatu produk yang diartikan sebagai derajat atau tingkatan dimana produk atau jasa tersebut mampu memuaskan keinginan dari konsumen (fitness for use). Dengan demikian, kualitas menjadi faktor dasar keputusan konsumen untuk mendapatkan suatu produk, karena konsumen akan memutuskan untuk membeli suatu produk dari perusahaan tertentu yang lebih berkualitas dari pada saingan-sainganya. Alasan-alasan mendasar pentingnya kualitas sebagai strategi bisnis adalah sebagai berikut : (Purnomo 2004 : 241- 242).

1. Meningkatkan kesadaran konsumen akan kualitas dan orientasi konsumen yang kuat akan penampilan kualitas.

2. Kemampuan produk.

3. Peningktan tekanan biaya pada tenaga kerja,energi dan bahan baku. 4. Persaingan yang semakin intensif.

BAB 11 Definisi Lean Six Sigma

Lean six sigma adalah kombinasi antara lean dan six sigma merupakan pendekatan

peningkatan proses melalui tahap DMAIC, yaitu define, measure analyze, improve, dan

control (Hendradi, 2006)

BAB 12 Konsep Lean Manufacturing

Fokus lean manufacturing adalah pada peniadaan atau pengurangan pemborosan (muda) dan juga peningkatan atau pemanfaatan secara total aktivitas yang akan meningkatkan nilai ditinjau dari sudut pandang konsumen (Ohno, 1988). Lean manufacturing dapat didefinisikan juga sebagai metode optimal untuk memproduksi barang melalui peniadaan waste (pemborosan) dan penerapan flow (aliran), sebagai ganti batch dan antrian. Lean manufacturing adalah filosofi manajemen proses yang berasal dari

Toyota Production System (TPS), yang terkenal karena menitik beratkan pada

peniadaan seven waste dengan tujuan peningkatan kepuasan konsumen secara keseluruhan (Liker, 2004).

Menurut Jurnal Teknik Hazmi & Karningsih (2012). “Penerapan Lean

Manufacturing Untuk Mereduksi waste”. Peningkatan untuk menimasi pemborosan

(waste) selama proses produksi terjadi adanya pemborosan antara lain inappropriate

processing, unnecessary inventory,waiting dan defect. Lean Manufacturing merupakan

pendekatan yang bertujuan untuk meminimasi pemborosan yang terjadi pada aliran proses produksi. Sehingga dapat disimpulakan dengan adanya dasar lean dapat mengetahui cara mengatasi pemborosan dan mengetahui akar penyebab yang terjadi.

dibandingkan tindakan corrective (perbaikan), penggunaan pekerja yang sedikit, ukuran lot yang kecil serta penerapan konsep Just in Time (JIT) (Wilson, 2010). (Gaspersz , 2007) menyatakan terdapat Lima prinsip utama yang digunakan dalam konsep Lean

manufacturing adalah:

1. Value by product yang berarti perusahaan harus memproduksi barang yang hanya memiliki nilai tambah bagi pelanggan;

2. Value stream yang diartikan sebagai seluruh kegiatan baik yang memiliki nilai tambah maupun yang tidak, yang diperlukan sejak produk mulai dipesan oleh pelanggan sampai produk tersebut dikirimkan ke pelanggan;

3. Value flow atau aliran produk adalah aliran proses produksi dalam menghasilkan suatu produk mulai dari bahan mentah sampai di proses ke beberapa departemen sampai menghasilkan barang jadi;

4. Pull value merupakan alur produksi yang digunakan pada lean manufacturing, dimana perusahaan hanya memproses produk yang benar-benar telah dipesan oleh pelanggan, sehingga tidak terjadi penumpukan persediaan bahan mentah maupun barang jadi. Salah satu metode yang biasa digunakan adalah The Kanban System; 5. Pursue perfection diartikan sebagai kesempurnaan, dimana dengan menggunakan

konsep lean manufacturing diharapkan menghasilkan produk yang benar-benar sempurna, baik kualitas produk maupun kualitas prosesnya, tanpa cacat, tanpa waktu tunggu, tanpa pemborosan, dan diproduksi sesuai permintaan pelanggan, dan dengan biaya yang rendah.

Dengan menerapkan lima prinsip lean manufacturing diatas, maka proses produksi yang dihasilkan dapat menjadi lebih efisien. Terdapat beberapa indikator untuk menilai efisiensi suatu proses produksi, salah satunya adalah Manufacturing Cycle Efficiency

(MCE). MCE dapat dihitung melalui rumus sebagai berikut:

MCE=Processing time Processing time

+Move time+Inspection time+Waiting time (2.1)

Dengan processing time adalah waktu yang dibutuhkan untuk mengkonversi barang mentah menjadi barang jadi. Sedangkan aktivitas yang lain dilihat sebagai pemborosan/

waste, dan tujuan akhirnya adalah mengurangi waste tersebut mendekati nol (Hansen &

antara pembelian bahan baku dan pemrosesan bahan baku tersebut menjadi barang jadi. Hal lain yang menjadi fokus penerapan lean manufacturing pada pembelian bahan baku adalah dibutuhkannya hubungan (networking) yang luas dan kuat dengan para supplier

bahan bak. Hal tersebut sangat dibutuhkan karena pada konsep lean manufacturing, pembelian bahan baku bisa saja dibeli secara mendadak, tergantung dari pemesanan pelanggan, dengan memiliki hubungan yang luas dan kuat dengan para supplier bahan baku, perusahaan dapat menghindari kemungkinan terjadinya ketidaktersediaan bahan baku pada saat ada pemesanan produk dari pelanggan.

Contoh lain penerapan lean manufacturing adalah pada factory layout dan alur produksi perusahaan. Salah satu prinsip dasar dari lean manufacturing adalah value

flow. Untuk memperoleh aliran produksi yang efisien dan memiliki nilai tambah

diperlukan adanyapengaturan tata letak alur produksi pada pabrik (factory layout) yang bertujuan untuk meminimalisasi waktu tunggu pada proses produksi di tiap departemen. Boeing, sebuah perusahaan besar asal Amerika Serikat yang bergerak dalam produksi pesawat terbang menerapkan salah satu teknik dalam lean manufacturing untuk memproduksi pesawat terbangnya secara lebih efisien. Teknik tersebut adalah cellular

manufacturing. Teknik cellular manufacturing ini merupakan bagian dari lean

manufacturing yang memfokuskan pada pengaturan factory layout bukan berdasarkan

departemen. Pada perusahaan manufaktur yang belum menerapkan lean manufacturing,

factory layout dan production flow dibuat sedemikian rupa sehingga satu jenis pekerjaan

berada di tempat yang sama, sedangkan jenis pekerjaan lain akan dikelompokkan ke dalam area lain. Contoh nya pada perusahaan industri garmen yang mengelompokkan departemen pemotongan kain pada satu area, dan departemen penjahitan (sewing

department) pada area lainnya. Hal tersebut tidak dilakukan pada perusahaan yang

menerapkan lean manufacturing. Pada perusahaan yang menerapkan lean

rupa sehingga satu jenis produk dikerjakan oleh satu kelompok, mulai dari proses awal sampai dengan menghasilkan barang jadi, dan selanjutnya produk lain dikerjakan oleh kelompok berbeda. Dengan teknik cellular manufacturing dapat menghemat biaya tenaga kerja, karena tidak membutuhkan pegawai yang bertugas memindahkan barang dari satu departemen ke departemen lainnya untuk diproses, karena seluruh pemrosesan produk hanya berada di satu area saja. Walaupun begitu, dengan menerapkan teknik

cellular manufacturing haruslah membutuhkan kompetensi setiap pegawai untuk

mengoperasikan keseluruhan mesin yang ada.

Dari hasil penjelasan dan contoh penerapan diatas, dapat dikatakan bahwa lean

manufacturing sangat cocok diterapkan pada perusahaan manufaktur. Lalu muncul

pertanyaan, apakah lean manufacturing hanya cocok diterapkan di perusahaan manufaktur saja? Meskipun awalnya penerapan lean manufacturing populer pada industri manufaktur, tetapi prinsip-prinsip lean manufacturing juga dapat diterapkan di sektor industri lain, diantaranya pada sektor kesehatan, bank, hotel, logistik, dan sektor lainnya. Pada sektor kesehatan, penerapan lean manufacturing dikenal dengan nama

lean healthcare, yang telah lama diterapkan pada beberapa rumah sakit baik dalam

maupun luar negeri. Selanjutnya makalah ini akan membahas mengenai lean healthcare

yang disertai dengan contoh kasus penerapan lean healthcare pada rumah sakit.

BAB 13 Macam-Macam Pemborosan

Taiichi Ohno (1988), seorang Lean Guru dan penulis buku “Toyota Production System” mengemukakan adanya 7 wastes di dalam lingkungan manufaktur yang selanjutnya berkembang menjadi 8 wastes. Kedelapan waste tersebut adalah defects;

overproduction; waiting/lead time; unnecessary motion; unnecessary inventory;

needless transporting; inappropriate processing; dan underutilized personnels.

dan biaya operasi, meningkatkan produktivitas, memenuhi kebutuhan pelanggan dengan lebih baik, mencapai tingkat penyalahgunaan aset yang lebih tinggi, serta mendapatkan imbal hasil atas investasi yang lebih baik dari segi produksi maupun pelayanan.

BAB 15 Definisi Six Sigma

Harry dan Schroeder (2000) dalam Coskun (2010) mendefinisikan Six Sigma sebagai proses bisnis yang memungkinkan perusahaan untuk secara drastis meningkatkan

bottom line mereka dengan merancang dan memantau kegiatan bisnis sehari-hari

dengan cara meminimalkan limbah dan sumber daya sementara di satu sisi meningkatkan kepuasan pelanggan. Menurut Davig et al. (2003) dalam Raisinghani et

al. (2005) sebagai metodologi pengukuran kualitas, Six Sigma juga sedang diadopsi

oleh beberapa industri jasa untuk meningkatkan proses mereka untuk menghasilkan kepuasan pelanggan berkualitas.

Dalam implementasinya Six Sigma memiliki 2 submetode yaitu, metode DMAIC dan metode DMADV. Metode DMAIC (define, measure, analyze, improve, control) merupakan suatu metode yang bertujuan untuk meningkatkan proses sekarang yang sudah ada dan mencari jalan untuk melakukan peningkatan. Sementara Metode DMADV (define, measure, analyze, design, verify) adalah suatu sistem yang bertujuan untuk menciptakan suatu proses baru dengan segala cara agar menghasilkan kinerja tanpa kesalahan, atau zero deffect. Metode ini dipakai untuk suatu produk atau proses baru (Gaspersz, 2010). Keuntungan yang dapat diraih dengan menerapkan Six Sigma

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan, yaitu sesuai kebutuhan dan ekspektasi dari pelanggan tersebut.

2. Klasifikasi seluruh karakteristik mutu sebagai Critical To Quality (CTQ) individual.

3. Penentuan apakan CTQ dapat dikendalian dengan melakukan pengendalian material, mesin, proses kerja, dan sebagainya.

4. Penentuan batas maksimum toleransi untuk setiap CTQ. 5. Penentuan batas maksimum variasi proses untuk setiap CTQ.

6. Perubahan desain dari produk dan/atau proses sedemikian rupa agar mampu mencapai nilai target Six Sigma.

BAB 16 Metodologi Six Sigma

Metode ini dibangun berdasarkan tahap penyelesaian masalah yang dinamakan DMAIC

(Define, Measure, Analyze, Improve, dan Control). DMAIC sebagai jembatan yang

dapat memperbaiki proses bisnis yang sudah ada sehingga bisa dilakukan perbaikan kinerja dalam bentuk peningkatan kualitas, produktivitas, biaya serta profitabilitas. Istilah six sigma (sigma enam) beraal dari ukuran statistik yang berarti tingkat kesalaahn atau cacat sejumlah 3,4 atau lebih kecil per satu juta kejadian.

Pemasok Input

Proses Produksi dan

Jasa

Output Pelanggan

DMAIC Proses

Bisnis Yang Sudah Ada

Metodologi Six Sigma

Kinerja Bisnis Yang

Meningkat

Kualitas Produktivitas Biaya Profitabilitas Perumusan Pengukuran

Pengendalian Analisis

Tahap define merupakan tahapan pertama dalam pengendalian kualitas dengan six sigma, dimana pada tahap ini adalah dengan mendefinisikan masalah yang ada. Langkah operasional pertama yang dilakukan adalah dengan menentukan sasaran dan tujuan peningkatan peningkatan kualitas serta dilanjutkan dengan pengindentifikasian cacat yang ada sebagai CTQ (Critical to Quality. Kesimpulan dari akar masalah yang ada bisa dilakukan dengan peran statistik dengan menggunakan peta kendali. (Hariri et al, 2013)

1. Diagram SIPOC (Suplier – Input – Process – Outputs – Customer)

Hal pertama yang dilakukan adalah membuat diagram SIPOC. Diagram SIPOC merupakan suatu diagram yang biasa digunakan dalam tahap define untuk memberi gambaran secara umum terhadap proses yang ada saat ini. Diagram SIPOC (Supplier –

Inputs – Process – Outputs – Customer) adalah salah satu tools yang paling sering

digunakan dalam penerapan Six Sigma atau peningkatan kuallitas (Gaspersz, 2010).

Menurut Gasperz dan Fontana (2011) Diagram SIPOC merupakan diagram yang digunakan untuk menunjukkan aktifitas interaksi yang terjadi antara proses dengan elemen-elemen yang berada di luar proses secara garis besar. Nama SIPOC merupakan akronim dari lima elemen utama dalam sistem kualitas, yaitu suppliers, input, process,

output, dan customer.

Dalam cakupan process improvement, SIPOC Diagram adalah sebuah tool yang merangkum input dan output dari satu proses atau lebih, yang dijabarkan dalam bentuk tabel. SIPOC diagram digunakan sejak metode Total Quality Management masih banyak dipakai, dan terus dipakai hingga kini dalam metodologi Lean Manufacturing

semua elemen yang relevan dalam process improvement project yang mungkin tidak tercakup dengan baik. Diagram ini mirip dan berhubungan dengan Process Mapping, namun memberikan detail yang lebih lengkap. Akronim dari SIPOC sendiri adalah

Supplier, Input Process, Output, dan Customer:

Supplier – seluruh supplier yang terlibat dalam proses Anda. Input – semua input yang masuk kedalam proses.

Process – adalah proses yang akan diimprove oleh Anda dan tim. Output – semua output yang berasal dari proses.

Customer – mereka yang menerima output dari proses.

Pada kasus-kasus tertentu, kita bisa menambahkan Requirement (of the

customers) dalam variabel untuk memberikan detail yang lebih lengkap. SIPOC

diagram biasanya digunakan untuk mengklarifikasi beberapa hal berkaitan dengan lima variabel tersebut diatas. Misalnya:

1. Siapa yang menyuplai input kedalam proses?

2. Spesifikasi seperti apa yang berkaitan dengan input?

3. Siapa sesungguhnya customer yang akan menerima hasil dari proses? 4. Apa ekspektasi dan kebutuhan pelanggan?

SIPOC diagram seringkali dibuat pada awal proyek process improvement seperti Kaizen event atau pada fase “Define” atau “Measure” dalam rangkaian proses DMAIC

pada proses berbasis Lean Six Sigma. Ada tiga kegunaan SIPOC:

1. Untuk memberikan pengetahuan menyeluruh kepada anggota tim yang tidak familiar dengan proses terkait.

2. Untuk menghubungkan kembali antara proses dengan orang-orang yang dahulu terlibat didalamnya (namun kini keterkaitan tersebut telah melonggar karena perubahan-perubahan pada proses).

3. Untuk membantu tim mendefinisikan proses yang baru.

BAB 18 Measure (Pengukuran)

Pengukuran kapabilitas sigma ini dilakukan untuk mengetahui kemampuan proses dari produk cacat yang telah diidentifikasi. Perhitungan kapabilitas sigma yang dipakai sebagai tolak ukur perusahaan. (Hariri et al, 2011). Untuk menghitung DPMO dengan rumus sebagai berikut:

DPMO = Banyak produk yang diperiksa x CTQ potensialBanyak produk yang cacat x 1.000.000 (2.2)

1. Peta Kendali P (Control Chart)

Peta kendali p digunakan untuk mengendalikan proporsi dari item-item yang tidak memenuhi syarat spesifikasi kualitas atau proporsi dari produk yang cacat yang dihasilkan dalam suatu proses. (Vincent,1998). Untuk menentukan persebaran data yang ada, maka sebelumnya dilakukan perhitungan sebagai berikut :

a. Nilai Central Line Untuk Peta Kontrol P

CL = P = ƩƩnpn (2.3)

b. Nilai Batas Kontrol Atas (UCL) Untuk Peta Kontrol P

UCL = P + 3

√

P(1−P)n (2.4)

c. Nilai Batas Kontrol Bawah (LCL) Untuk Peta Kontrol P

LCL = P + 3

√

P(1−P)n (2.5)

2. Analisis Proses Kapabilitas

Process Capabilty merupakan kemampuan proses untuk memproduksi atau

Capability sering dinotasikan sebagai Cp, merupakan suatu ukuran kinerja kritis yang menunjukkan proses mampu menghasilkan sesuai dengan spesifikasiproduk yang ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi produk yang ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan (Gaspers,2001).

(2.6) Disini UCL = Upper Control Limit (Batas Spesifikasi Atas) dan LCL =

Lower Control Limit (Batas Spesifikasi Bawah). Kedua nilai UCL dan LCLditentukan

berdasarkan kebutuhan dan ekspektasi pelanggan. Sedangkan standar deviasi merupakan ukuran variasi proses atau penyimpangan dari nilai target yang ditetapkan. Process Capability hanya diukur untuk proses yang stabil, sehingga apabila dianggap tidak stabil, maka proses itu harus distabilkan terlebih dahulu. Dengan demikian nilai standar deviasi yang digunakan dalam pengukuran process

capability (Cp) harus berasal dari proses yang stabil, sehingga merupakan variasai

yang melekat pada proses yang stabil itu (Common-Cause Variation). Kriteria penilaian indeks kapabilitas proses adalah:

Tabel 2. 1 Perbandingan DPMO & Kapabilitas

Cp DPMO

0,33 317500 0,5 133600 0,67 45500

1 2700

1,1 967

1,2 318

1,3 96

1,4 27

1,5 6,8

1,6 1,6

1,67 0,6

1,7 0,34 1,8 0,06

Fase analisis pada DMAIC ini berfokus pada identifikasi penyebab masalah atau akar masalah yang berpengaruh pada kualitas suatu produk. Pada tahap ini dilakukan pengidentifikasian semua variabel dari akar masalah yang ada dengan menggunakan

Root Cause Analysist. Analisis akar penyebab (RCA) adalah metodologi untuk

menemukan dan memperbaiki alasan yang paling penting untuk masalah kinerja. RCA ini diarahkan pada isu-isu yang mendasari pemecahan masalah.

Fishbone diagram (diagram tulang ikan — karena bentuknya seperti tulang ikan)

sering juga disebut Ishikawa Diagram diperkenalkan oleh Dr. Kaoru Ishikawa, seorang ahli pengendalian kualitas dari Jepang, sebagai satu cara untuk mengidentifikasi semua penyebab yang menghasilkan suatu output tertentu secara visual. Diagram sebab akibat ini dapat menunjukkan sumber-sumber dan akar penyebab permasalahan. (Michalko, 2010). Fishbone diagram akan mengidentifikasi berbagai sebab potensial dari satu efek atau masalah dan menganalisis masalah tersebut. Masalah akan dipecah menjadi sejumlah kategori yang berkaitan. Menurut Pande, et al (2003), terdapat enam faktor yang dapat menjadi penyebab dalam diagram tulang ikan ini. Keenam faktor tersebut adalah sebagai berikut:

1) Material

Material adalah input mentah yang akan digunakan dalam proses atau diubah menjadi barang jadi melalui proses-proses.

2) Method

Metode adalah prosedur, proses, dan instruksi kerja pada sebuah perusahaan.

3) Machine

Mesin yang dimaksud adalah peralatan termasuk komputer dan alat-alat yang digunakan dalam memproses material.

Measure adalah teknik yang dilakukan dalam penilaian mutu atau kuantitas kerja dalam perusahaan, termasuk proses inspeksi.

5) Mother Nature

Mother nature yang dimaksud adalah lingkungan yang menjadi tempat dimana

proses-proses berlangsung atau dilakukan. Mother nature dapat termasuk lingkunga natural dan juga fasilitas dalam lingkungan kerja.

6) Man

Man adalah orang-orang yang berpengaruh terhadap proses-proses yang dilakukan oleh perusahaan.

BAB 20 Improve (Peningkatan)

Setelah akar permasalahan dapat dipahami, maka alat analisis dilakukan dengan mengumpulkan ide untuk menghilangkan atau memecahkan masalah serta memperbaiki kinerja pengukuran variabel yang dapat memperbaiki CTQ dengan menggunakan metode FMEA (Failure Mode Effect Anlysist). FMEA adalah suatu cara di mana suatu bagian atau suatu proses yang mungkin gagal memenuhi suatu spesifikasi, menciptakan cacat atau ketidaksesuaian dan dampaknya pada pelanggan bila mode kegagalan itu tidak dicegah atau dikoreksi. (Kenneth Crow, 2002).

FMEA memberikan usulan perbaikan pada proses produksi yang mempounyai tingkat kegagalan yang tinggi. FMEA dilakukan pada tahap improve yang berguna untuk menentukan prioritas saran perbaikan. Pada penentuan prioritas saran perbaikan dengan FMEA dilakukan dengan cara menentukan nilai:

1. Severity (S)

Yaitu penilaian keseriusan efek bentuk kegagalan potensial pada komponen selanjutnya, subsistem, atau sistem jika harus terjadi. Perkiraan secara khusus berdasarkan pada sebuah skala 1 sampai 10 dengan skala 10 adalah paling serius, 5 adalah rendah, dan 0 adalah tidak ada efek (Park, 2003).

Tabel 2. 2 Rating Severity

penampilan namun masih berada dalam batas toleransi 7

8

High severity, akibat akhir akan merasakan akibat buruk yang tidak

dapat diterima

2. Occurance (O)

Yaitu perkiraan kemungkinan sebuah peyebab khusus akan terjadi. Perkiraan biasanya berdasarkan pada sebuah skala 1 sampai 10 dengan skala 10 adalah sangat tinggi (kegagalan hampir tidak terhindarkan), 5 adalah rendah, dan 1 adalah sedikit (kegagalan tidak mungkin) (Park, 2003).

Tabel 2. 3 Ratting occurance

(Sumber : Gasperz, 2002, p251)

Ranking Kriteria Verbal Probablilitas

Kegegalan 1 Tidak mungkin penyebab ini mengakibatkan

Kegagalan

1 dalam 1000000

2 3

Kegagalan akan jarang terjadi 1 dalam 200000

1 dalam 4000 4

5

Kegagalan agak mungkin terjadi 1 dalam 1000000

1 dalam 4000

7 Kegagalan adalah sangat mungkin terjadi 1 dalam 40 9 Hampir dapat dipastikan bahwa kegagalan

akan mungkin terjadi

1 dalam 8

Catatan : probabilitas kegagalan berbeda-beda tiap produk, oleh karena itu pembuatan rating proses dan berdasarkan pengalaman dan pertimbangan rekayasa ( engineering judgement )

3. Detection (D)

desain pengendalian akan mendeteksi sebuah penyebab potensial sedang), 1 adalah hampir tidak pasti (desain pengendalian akan hampir tidak pasti mendeteksi sebuah penyebab potensial) (Park, 2003).

Tabel 2. 4 Rating Detectability

(Sumber : Gasperz, 2002, p250)

Ranking Kriteria Verbal Tingkat

Kejadian 1 Metode Pencegahan atau deteksi sangat efektif.

Tidak ada kesempatan bahwa penyebab akan muncul lagi.

1 dalam 1000000

2 3

Kemungkinan bahwa penyebab itu terjadi adalah sangat rendah.

Metode deteksi masih memungkinkan kadang-kadang penyebab itu terjadi

1 dalam 1000000

1 dalam 4000

7 8

Kemungkinan bahwa penyebab itu masih tinggi. Metode deteksi kurang efektif, karena penyebab masih berulang lagi

1 dalam 40

1 dalam 20

9 Kemungkinan bahwa penyebab itu terjadi sangat

tinggi 1 dalam 8

Catatan : tingkat kejadian berbeda-beda tiap produk, oleh karena itu pembuatan rating

disesuaikan dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa.

Menurut Chauhan et al. (2011), setelah menentukan nilai severity, occurrence, dan

detection, RPN (Risk Priority Number) dapat dengan mudah dihitung dengan rumus:

RPN = S x O x D (2.7)

BAB 22 Konsep Pengukuran Kecacatan

Konsep Pengukuran Berbasis Kecacatan Pada konsep ini ada dua ukuran yang digunakan, yaitu:

1. Ukuran Defective dan Yield, variabel pengukurannya ialah: Proportion Defect, merupakan persentase jumlah unit/item yang memiliki satu atau lebih cacat dibanding dengan total unit yang diproduksi. Rumusnya ialah :

DPU=Jumlah Defect yang terjadiJumlahUnit Total x100 % (2.8)

2. Final Yield, atau ditulis Y final dihitung sebagai kurangi Proportion Defective.

Informasi ini memberitahu apakah pecahan dari unit total yang diproduksi atau dikirim adalah bebas cacat (defect free). Hasil ini biasanya dikalikan dengan 100%. Ukuran Yield mengindikasikan ke-efektifan dari sebuah1 proses untuk menghasilkan probabilitas produk yang bebas cacat (defect free). Ukuran ini seringkali dinyatakan dalam format Rolled Throughput Yield atau RTY, mengindikasikan yield atau “hasil baik” pada tiap-tiap proses yang ada.Rumus RTY adalah:

RTY = 1- (Jumlah cacat / Input awal) * 100 %. (2.9)

probabilitas bahwa satu dari empat unit akan memiliki satu defect. Rumusnya adalah:

DPU=Jumlah Defect yang terjadiJumlahUnit Total (2.10)

Tiga ukuran pertama diatas akan membantu mengetahui seberapa baik atau buruk proses dikerjakan dan bagaimana defect didistribusikan dalam proses berjalan. Ukuran-ukuran tersebut juga dapat menjadi indicator dari performansi produk yang dihasilkan.

BAB 23 Keunggulan Metode Six Sigma

Six Sigma sebagai program kualitas juga sebagai tool untuk pemecahan masalah. Six

sigma menekankan aplikasi tool ini secara metodis dan sistematis yang akan dapat

menghasilkan terobosan dalam peningkatan kualitas. Metodologi yang sistematis ini bersifat generik sehingga dapat diterapkan baik dalam industri manufaktur maupun jasa.

Six Sigma juga dikatakan sebagai metode yang berfokus pada proses dan

pencegahan cacat (defect) (Snee, 1999). Pencegahan cacat dilakukan dengan cara mengurangi variasi yang ada di dalam setiap proses dengan menggunakan teknik-teknik statistik yang sudah dikenal secara umum. Keuntungan dari penerapan Six Sigma

berbeda untuk tiap perusahaan yang bersangkutan, tergantung pada usaha yang dijalankannya. Biasanya Six Sigma membawa perbaikan pada hal-hal berikut ini (Pande, 2002):

1. Pengurangan biaya 2. Perbaikan produktivitas 3. Pertumbuhan pangsa pasar 4. Retensi pelanggan

5. Pengurangan waktu siklus 6. Pengurangan cacat

7. Pengembangan produk / jasa

Gambar 2. 2 Metode dan Alat (Tools) Penting dalam Six Sigma

Kelebihan-kelebihan yang dimiliki Six Sigma actual metode lain adalah:

1. Six Sigma jauh lebih rinci daripada metode analisis berdasarkan actual. Six

Sigma dapat diterapkan di bidang usaha apa saja mulai dari perencanaan strategi

sampai operasional hingga pelayanan pelanggan dan maksimalisasi motivasi atas usaha.

2. Six Sigma sangat berpotensi diterapkan pada bidang jasa atau non manufaktur

disamping lingkungan teknikal, misalnya seperti bidang manajemen, keuangan, pelayanan pelanggan, pemasaran, actual, teknologi informasi dan sebagainya.

3. Dengan Six Sigma dapat dipahami actual dan actual mana yang dapat dimonitor dan direspon balik dengan cepat.

4. Six Sigma sifatnya tidak statis. Bila kebutuhan pelanggan berubah, kinerja sigma

akan berubah.

BAB 24 Tujuan Six Sigma

Tujuan Six Sigma adalah untuk mengurangi jumlah pengalaman pelanggan buruk untuk tiga dalam satu juta (untuk tingkat Six-Sigma). Metodologi Six Sigma digunakan untuk mendapatkan informasi actual mengenai kepuasan pelanggan.

BAB 25 Hubungan Lean Manufacturing dan Six Sigma

Lean six sigma adalah sebuah metodologi yang memaksimasi shareholder value dengan

sigma sendiri tidak dapat secara dramatis meningkatkan kecepatan proses atau mengurangi modal yang diinvestasikan (George, 2002).

Hubungan antara lean dan six sigma juga diungkapkan oleh Thomas Pyzdek. Untuk mempermudah perbandingan antara lean dan six sigma, Pyzdek mengungkapkan definisi baru dalam memandang kualitas dimana kualitas merupakan sebuah ukuran penambahan nilai melalui usaha produksi. Potential quality adalah penambahan nilai maksimum yang mungkin per unit input. Actual quality adalah penambahan nilai saat ini per unit input. Selisih antara potential quality dan actual quality adalah muda (Pyzdek, 2003).

BAB 26 Diagram Fishbone/Cause & Effect/Ishikawa

Diagram Fishbone/Cause & Effect/Ishikawa adalah suatu tools yang membantu tim untuk menggabungkan ide-ide mengenai penyebab potensial dari suatu masalah. Diagram ini juga biasa disebut dengan diagram fishbone karena bentuknya yang seperti tulang ikan. Masalah yang terjadi dianggap sebagai kepala ikan sedangkan penyebab masalah dilambangkan dengan tulang-tulang ikan yang dihubungkan menuju kepala ikan. Tulang paling kecil adalah penyebab yang paling spesifik yang membangun penyebab yang lebih besar (tulang yang lebih besar).

Fishbone Diagrams adalah alat analisis yang menyediakan cara sistematis melihat

Gambar 2. 3 Contoh Fishbone Diagram

Beberapa manfaat dari membangun diagram tulang ikan adalah membantu menentukan akar penyebab masalah atau karakteristik kualitas menggunakan pendekatan terstruktur, mendorong partisipasi kelompok dan memanfaatkan pengetahuan kelompok proses,serta mengidentifikasi area dimana data harus dikumpulkan untuk studi lebih lanjut (Balanced Scorecard Institute, 2009).

BAB 27 Value Stream Mapping

Value stream adalah tahapan-tahapan yang dibutuhkan dalam menyelesaikan suatu

harus mengulangi proses yang sama dari awal lagi. Proses yang panjang tersebut sangat memakan waktu pasien, dan apabila ditelusuri, sebenarnya beberapa proses tersebut ada yang tidak memiliki nilai tambah. Untuk itu value stream mapping perlu dilakukan untuk mencari kemungkinan adanya waste yang terjadi dalam setiap proses yang dilalui.

Value stream mapping dapat dibuat dengan gambar alir proses untuk memudahkan

pengidentifikasian. Contoh value stream mapping di salah satu rumah sakit ditunjukkan pada bagan berikut.

Gambar 2. 4 Value Stream Mapping

BAB 28 Penelitian Terdahulu

Dalam penelitian Agustin (2017) dalam skripsinya yang berjudul “Implementasi Lean Six Sigma Dalam Upaya mengurangi produk cacat pada bagian Press Bridge & Rib assy UP studi kasus PT. Yamaha Indonesia”. Skripsi tersebut membahas mengenai factor-factor apa saja yang menyebabkan cacat pada produk serta mencari usulan perbaikan untuk meniminalisir jenin-jenis cacat yang terjadi. Metode yang digunakan yaitu Lean Six Sigma dengan mencari tahu permborosan apa saja yang ada dan mencari penyebab serta perbaikan melalui tahap Define, Measure, Analyze, Improve dan Control

rata-dilakukan oleh rahmi maulidya ini bertujuan untuk mengurangi produk cacat melalui lean six sigma yang mana dalam penelitian ini didapatkan sigma 3,84 dan presentase kecacatan sebesar 6,59%. Perbaikan yang diberikan untuk meningkatkan kecepatan produksi pada penelitian ini dilakukan dengan memberikan usulan penerapan Standard

Operation Procedure proses produksi yang belum memiliki standar kerja yang baku dan

penambahan jumlah operator pada proses inspeksi dan penyusunan compound. Perbaikan kualitas produk dengan perancangan eksperimen untuk memperoleh setting

mesin heater yang terdiri dari temperatur curing (faktor A), waktu curing (faktor B) dan

tekanan curing (faktor C) dengan percobaan faktorial 23

Dalam penelitisn Zainudin (2012) yang mana membahas mengenai PT. “X” yang memiliki mesin baru yang mana mesin tersebut berfungsi untuk menghasilkan butt joint, dimana mesin tersebut belum diketahui waktu standar proses operasi dan tingkat kinerjanya, selain itu pemborosan masih sering terjadi pada mesin tersebut. Penelitian ini akan membahas masalah pengukuran waktu standar serta melakukan upaya untuk mengurangi pemborosan yang terjadi pada proses Butt Weld Orbital dengan menggunakan VALSTAT. Proses Butt Weld Orbital terdiri dari proses preparation,

rooting, filler I-III, dan capping. Pada proses improve ada yang diperbaiki yaitu waktu

interpass dikurangi sehingga terjadi peningkatan dari 10 joint menjadi 11 joint dan

improvement, proses Butt Weld Orbital tingkat kinerjanya dari 2,47 sigma meningkat menjadi 2,89 sigma.

Dalam Penelitian yang dilakukan oleh Farah Widyan Hazmi, et al (2012) yang dilakukan pada PT ARISU yang mana perusahaan tersebut merupakan perusahaan job

order yang menghasilkan packaging dalam bentuk lembaran, roll dan tube. Selama

proses produksi terjadi adanya pemborosan antara lain inappropriate processing sebesar 12,8%, unnecessary inventory sebesar 12%, waiting sebesar 10,8% dan defect sebesar 10,8%. Pemborosan tersebut akan dicari akar penyebabnya menggunakan root cause

analysis. Setelah diketahui akar penyebabnya maka dilakukan perhitungan risk rating

menggunakan analisa resiko untuk mengetahui akar penyebab yang paling berpotensial. Kemudian dilakukan pemilihan alternatif usulan perbaikan dengan empat alternatif usulan perbaikan yang dapat dipilih antara lain adanya tanda atau label peringatan pada setiap station, pelatihan mengenai autonomous maintenance, pembuatan mesin harian yang terjadwal dan adanya red tagging. Pada pemilihan usulan alternatif perbaikan didapatkan usulan alternatif perbaikan terbaik adalah menyelenggarakan pelatihan

autonomous maintenance dan pembuatan mesin harian yang terjadwal.

mengalami peningkatan untuk botol Sunsilk 100ml dari 1.05 menjadi 1.08 dan botol Milkuat dari 0.98 menjadi 1.01.

Penelitian ini dilakukan oleh Andriasyah, et al (2007) ini bertujuan untuk memperlihatkan penggunaan Metoda 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) dalam meminimalkan waktu proses pembuatan produk. Selain kualitas produk, waktu proses merupakan hal yang penting untuk diperhatikan. Perbaikan dari setiap proses dilakukan agar didapat 3,4 kegagalan persejuta (DPM). Walaupun 6σ belum tercapai, tapi penerapan metoda 5S dalam Lean Sigma sudah menunjukkan perbaikan pada proses yang dilakukan. Dari hasil penelitian terlihat adanya perbaikan terhadap value stream

lama dimana pada value stream baru effisiensi siklus proses meningkat dari 74,57 % menjadi 78,04 % untuk baut dan untuk mur dari 64,60 % meningkat menjadi 70,21 %. Untuk siklus proses secara keseluruhan dari pembuatan mur baut versing meningkat dari 72,78 % menjadi 76,66 %. Sedangkan kecepatan proses yang didapatkan untuk baut adalah 47,89 tahap/jam dan untuk mur sebesar 3,88 tahap / jam. Nilai kapabilitas proses baut versing masih sangat rendah yaitu 0,416 dan dapat diartikan bahwa status proses industri dianggap tidak mampu untuk mencapai target kualitas kareana adanya pekerjaan ulang (rework) yang dilakukan oleh operator. Dari data variabel diameter baut didapatkan nilai kegagalan di atas nilai batas kontrol atas (UCL) dalam DPM adalah sebesar 488033. Jika dikonversikan kedalam sigma maka nilai sigma yang didapatkan adalah sebesar 1,53 ini artinya secara teoritis proses belum berada dalam keadaan stabil. Begitu juga dengan nilai kegagalan di bawah nilai batas kontrol bawah (LCL) dalam DPM adalah sebesar 448283 dan dengan nilai sigma sebesar 1,63.

batas. Untuk perusahaan dengan hanya 1.000 pelanggan dan sepuluh karyawan (atau stage) siapa Berdampak pada kepuasan pelanggan, perbedaan antara ± tiga sigma (499 tidak puas) dan ± empat sigma (60 tidak puas) adalah 439 pelanggan yang tidak puas Atau hampir 44 persen basis pelanggan perusahaan. Kesempatan untuk Mengoperasikan sebuah Bisnis dengan pelanggan yang tidak puas secara dramatis mengurangi jumlah Karyawan yang bersentuhan dengan peningkatan pelanggan atau jumlahnya Aspek yang mempengaruhi peningkatan kepuasan pelanggan. Ini juga mengurangi saat pelanggan melalui proses dengan banyak tahapan. Oleh karena itu, ada kebutuhan untuk Proses yang disederhanakan dengan tahap yang lebih sedikit. Proses penyederhanaan sangat penting untuk Mengurangi jumlah cacat dan dengan demikian dapat meningkatkan kepuasan pelanggan. Penggunaan analisis Six sigma memungkinkan untuk mengetahui perbandingan produk dan Layanan dengan berbagai kompleksitas dengan dasar yang sama. Karena sigma yang lebih tinggi menunjukkan kesalahan yang lebih rendah atau lebih sedikit Pelanggan yang tidak puas, ini adalah ukuran seberapa baik kinerja sebuah operasi. Penekanan analisis six sigma kepuasan pelanggan yang dibahas di PT Artikel ini ditujukan untuk pelanggan eksternal sebuah organisasi. Pendekatan ini bisa Diterapkan sama efektifnya saat menganalisis pelanggan internal organisasi kepuasan. Ini akan memberikan metode untuk mengukur perbaikan internal Proses yang pada akhirnya mencerminkan peningkatan kepuasan pelanggan eksternal.

Pada penelitian yang dilakukan oleh Achlaq, M.M & Soelaiman, R. (2007) yang mana membahas mengenai pemborosan yang dapat dikurangi menggunakan metode

lean six sigma. Pemborosan yang diidentifikasi dalam penelitian ini adalah delapan

waste service yaitu error in document, transport of document, doing unnecessary work

not requested, waiting for the next process step, process of getting approval,

unnecessary motions, backlog in work queues, underutilized employees. Rekomendasi

adanya suatu SOP (Standart Operating Procedure) yang nantinya sebagai acuan untuk melakukan suatu kegiatan. Rekomendasi adanya suatu tool sebagai sarana control bagi setiap individu/ karyawan dalam melaksanakan kewajibannya.

dan prinsip 5S (Seiri, Seiton, Seiso, Seiketsu, Shisuke). Penelitian ini menghasilkan waktu proses pada value stream mapping of current state sebesar 1510,85 menit sedangkan waktu proses pada value stream mapping of future state sebesar 1139,47 menit, sehingga terdapat pengurangan waktu proses sebesar 371, 38 menit.

BAB 29 Penelitian Sekarang

Penelitian yang dilakukan pada saat ini adalah penulis meneliti mengenai factor-faktor yang menyebabkan cacat pada produk cabinet UP yaitu produk Side Arm, Side Board,

Side Base, Leg yang diproduksi pada bagian Cabinet Side, Department Wood Working,

BAB III

METODE PENELITIAN

BAB 30 METODE

PENELITIAN

Dalam melakukan aktivitas penelitian diperlukan suatu metode yang sesuai dengan alur penelitian yang akan dilakukan, sedangkan langkah-langkah penelitian dalam mengimplementasikan Six Sigma terdiri dari 5 tahap, yaitu Define, Measure, Analize,

Improve, Control.

BAB 31 Lokasi dan Objek Penelitian

BAB 32 Lokasi Penelitian

Lokasi penelitian pada peneliitian ini adalah pada bagian Cabinet Side (Dept. Wood Working) PT. Yamaha Indonesia, pada bagian Cabinet Side yang dikepalai oleh bapak saryono memproduksi cabinet Piano Up Right seperti Side Arm R/L, Side Board R/L,

Side Base R/L, Leg R/L. Dalam penelitian ini, peneliti membahas mengenai nilai level

sigma terhadap produk cacat yang dihasilkan dan apa saja factor-factor penyebab terjadinya cacat pada unit produksi bagian Cabinet Side.

BAB 33 Objek Penelitian

Objek penelitian ini adalah kecacatan produk yang dihasilkan dari proses produksi yang ada pada bagian Cabinet Side ataupun proses sebelumnya, peneliti mencari akar permasalahan penyebab terjadinya kecacatan pada produk Side Arm R/L, Side Board R/

L, Side Base R/L, Leg R/L sehingga jumlah kecacatan berkurang dan menaikan level

1. Observasi Mendalam

Tahap observasi merupakan tahap yang dilakukan peneliti dalam pengumpulan data pada Bagian Cabinet Side di departemen Wood Working.

2. Wawancara

Melakukan wawancara secara langsung dengan pihak-pihak yang berkompeten dan terkait secara langsung untuk melakukan pengambilan data sesuai dengan kebutuhan penelitian.

3. Studi Pustaka.

Studi pustaka dalam hal ini dilakukan untuk mempelajari tema penelitian dengan literatur dan informasi yang terkait.

BAB 35 Penentuan Sumber Data

BAB 36 Data Primer

Data primer adalah data yang diperoleh langsung dari sumber obyek yang diteliti (Djarwanto, 1997). Data primer dari penelitian ini adalah data hasil wawancara dan observasi langsung dengan department Quality Control (QC) dan Kepala Kelompok

Cabinet Side yaitu bapak Thatit sebagai narasumber untuk mengetahui apa saja

factor-factor yang menjadi penyebab terjadinya kecacatan produk.

BAB 37 Data Sekunder

penelitian ini adalah data yang berasal dari department Quality Control yaitu jumlah kecacatan per hari selama Bulan Januari-Juni.

BAB 38 Populasi

Populasi adalah keseluruhan karakteristik atau sifat yang dimiliki objek (Sugiyono, 2004). Populasi dalam penelitian ini adalah jumlah produk cacat bagian Cabinet Side

selama Divisi Cabinet Side beroperasi.

BAB 39 Sampel

Sampel adalah sebagian dari jumlah dan karakteristik yang dimiliki oleh populasi (Sugiyono, 2004). Sampel pada penelitian ini adalah data kerusakan cabinet Side Arm

Penelitian - Root Cause Analysis (RCA) - Failure Mode Efect Analysis (FMEA)

Pengolahan Data Pengumpulan Data

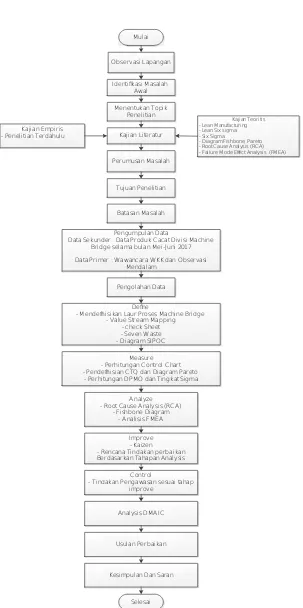

Data Sekunder : Data Produk Cacat Divisi Machine Bridge selama bulan Mei-Juni 2017 Data Primer : Wawancara WKK dan Observasi

Mendalam

Measure - Perhitungan Control Chart - Pendefnisian CTQ dan Diagram Pareto

- Perhitungan DPMO dan Tingkat Sigma Defne

- Mendefnisikan Laur Proses Machine Bridge - Value Stream Mapping

- check Sheet - Seven Waste - Diagram SIPOC

Analyze - Root Cause Analysis (RCA)

- Fishbone Diagram - Analisis FMEA

Improve - Kaizen

- Rencana Tindakan perbaikan Berdasarkan Tahapan Analysis

Control

- Tindakan Pengawasan sesuai tahap improve

Analysis DMAIC

Usulan Perbaikan

Kesimpulan Dan Saran

Selesai

Berikut ini adalah penjelasan dari diagram alur penelitian di atas: 1. Observasi Lapangan.

Observasi lapangan dilakukan penulis untuk mengetahui dan mengidentifikasi proses-proses terkait dengan proses Produksi Side Arm R/L, Side Board R/L, Side

Base R/L, Leg R/L pada Divisi Cabinet Side department Wood Working, PT. Yamaha

Indonesia.

2. Identifikasi Masalah Awal.

Setelah dilakukan observasi lapangan penulis berusaha mengidentifikasi permasalahan di section Cabinet Side di PT Yamaha Indonesia yaitu pengidentifikasian Side Arm R/L, Side Board R/L, Side Base R/L, Leg R/L yang rusak atau defect.

3. Kajian Literatur.

Tinjauan Pustaka dilakukan pada saat penelitian dilakukan di PT Yamaha Indonesia dengan mengumpulkan referensi-referensi terkait dengan proses produksi Side Arm

R/L, Side Board R/L, Side Base R/L, Leg R/L di Divisi Cabinet Side sehingga penulis

memperoleh gambaran dan mengidentifikasi permasalahan yang ada di perusahaan. Kajian empiris juga sangat membantu penulis untuk menentukan dan memperhitungkan bagaimana penelitian yang penulis teliti terstruktur dan sesuai dengan disiplin ilmu teknik industri yang dijadikan acuan penulis dalam melakukan penelitian.

4. Perumusan Masalah.

Dalam perumusan masalah ini, penulis menjabarkan apa saja masalah yang akan dibahas dalam penelitian yang penulis lakukan saat ini pada divisi Cabinet Side

dengan objek penelitian kecacatan pada produk Side Arm R/L, Side Board R/L, Side

Base R/L, Leg R/L.

5. Tujuan Penelitian.

Tujuan penelitian yaitu penulis kemudian memfokuskan pokok permasalahan yang ada yaitu banyaknya Side Arm R/L, Side Board R/L, Side Base R/L, Leg R/L yang cacat pada saat proses produksi ataupun proses sebelumnya dengan memberikan analisa dan perbaikan pada proses produksi Side Arm R/L, Side Board R/L, Side Base

R/L, Leg R/L dengan aplikasi dan metode penyelesaian sesuai dengan teori dan