BAB 1

PENDAHULUAN

1.1 Latar Belakang

Pada era globalisasi dan kemajuan teknologi sekarang ini, dunia industri otomotif berada pada tingkat persaingan yang sangat tinggi. Beberapa bukti yang dapat diambil adalah dengan adanya beberapa produsen dari dalam maupun dari luar negeri yang menawarkan berbagai macam kelebihan, banyaknya konsumen yang makin kritis, dan variasi harga jual mobil yang lebih kompetitif. Oleh karena itu strategi penjualan untuk memperoleh keuntungan dengan menaikkan harga jual sudah tidak efektif. Hal tersebut terus mendorong PT. TMMIN (Toyota Motor Manufacturing Indonesia) selaku salah satu pemain di industri kendaraan beroda empat untuk selalu menemukan solusi bagaimana melakukan penurunan biaya (cost down) tetapi tetap memperoleh keuntungan. Strategi paling jitu adalah dengan melakukan perbaikan dan inovasi di segala lini tanpa mengabaikan faktor terhadap kualitas produk, ketepatan waktu proses, keamanan dan kenyamanan bagi para karyawan dan konsumen, produktivitas kerja, serta kepedulian terhadap lingkungan.

Di dalam struktur organisasi PT. TMMIN terdapat berbagai macam divisi yang masing-masing memiliki peranan penting untuk menunjang kualitas dan kuantitas produksi mobil merk Toyota yang dipasarkan di seluruh dunia khususnya di Indonesia. Salah satu divisinya adalah Production Welding Part Engineering and

Tooling (PWPET) yang bertanggungjawab terhadap proses manufaktur untuk

memproduksi dies (cetakan body mobil). PWPET bisa dikatakan satu-satunya divisi yang berperan sebagai perusahaan dalam perusahaan karena banyak sedikitnya loading pekerjaan pembuatan dies tidak bergantung pada besar kecilnya permintaan konsumen untuk membeli mobil merk Toyota, melainkan berdasarkan adanya proyek model baru mobil Toyota atau menerima order dies dari perusahaan otomotif diluar PT. TMMIN. Maka dari divisi ini memiliki kalkulasi tersendiri sebagai bahan pertimbangan dalam menentukan kebijaksanaan untuk pencapaian target penurunan biaya produksi.

1.2 Identifikasi dan Perumusan Masalah

PT. Toyota Motor Manufacturing Indonesia adalah salah satu dari perusahaan Indonesia-Jepang yang sangat memperhatikan mengenai kualitas produksi. Pihak manajemen berpikir segala macam komponen penunjang kualitas yang memiliki akurasi tinggi, keuletan dan kekuatan, serta jaminan keamanan, sebisa mungkin di order dari negara Jepang itu sendiri dimana PT. TMC (Toyota Motor Cooperation) juga selalu menggunakan komponen tersebut. Tapi kebijaksanaan manajemen pula yang menuntut untuk selalu dapat menelurkan suatu konsep baru demi tercapainya efisiensi kerja.

Dalam setiap produksi dies pasti membutuhkan suatu komponen yang disebut dengan casted screw yang ditanam di dalam dies. Komponen ini berfungsi sebagai alat bantu untuk mengangkat, membalik, dan memindahkan dies yang rata-rata beratnya lebih dari satu ton dengan bantuan cran. Kondisi sekarang ini, casted screw

masih di order perusahaan supplier dari Jepang (MISUMI) yang notabene mempengaruhi tingkat biaya proses manufaktur dies karena lead time pengadaan barang minimal 2 hari dari waktu pemesanan. Maka, guna pencapaian penurunan biaya produksi, dicobalah sebuah analisis tentang pengadaan casted screw melalui langkah inovatif yaitu : lokalisasi (diproduksi perusahaan sendiri). Untuk itu diperlukan suatu analisis dan metode perhitungan yang tepat untuk mengurangi harga komponen tersebut namun tetap menjaga kualitas kekuatan dan fungsinya.

1.3 Ruang Lingkup

Untuk lebih fokus pada penelitian, maka penulisan dibatasi hal berikut :

1. Penelitian dilakukan di lapangan pabrik dan di kantor Divisi Production Welding

Part Engineering and Tooling (PWPET) di PT. TMMIN.

2. Studi kelayakan ini dilakukan untuk kurun waktu 5 tahun kedepan.

3. Obyek penelitian hanya berupa komponen casted screw dengan ukuran M24, M30, M36 yang selalu digunakan untuk kebutuhan manufaktur dies.

4. Material lokal yang digunakan untuk casted screw adalah salah satu dari material yang selama ini digunakan oleh Divisi PWPET yaitu : SS400, S45C, HMD5,

SKD11.

5. Data-data keuangan seperti depresiasi, direct labour (tenaga kerja langsung),

machine hour (waktu pemesinan), dan overhead pabrik sudah ditetapkan oleh

perusahaan.

1.4.1 Tujuan

1. Mencari metode peramalan yang paling tepat untuk mengestimasikan proyeksi keuangan karena casted screw adalah proyek jangka panjang.

2. Menurunkan harga casted screw dengan membuatnya sendiri (lokal) di intern perusahaan.

3. Memperpendek lead time pengadaan casted screw.

4. Mengembangkan penggunaan material lokal PT. TMMIN. 5. Mencari lamanya BEP apabila casted screw dibuat lokal

6. Memberi bantuan guna mempertimbangkan pengambilan keputusan layak tidaknya lokalisasi casted screw.

1.4.2 Manfaat

1. Membantu PT. TMMIN dalam hal bagaimana mengambil langkah-langkah untuk membuat keputusan melokalkan sebuah komponen dies.

2. Memberikan kontribusi yang positif kepada PT. TMMIN dalam usaha memenuhi target penurunan biaya manufaktur dies.

1.5 Gambaran Umum Perusahaan 1.5.1 Perkembangan Perusahaan

PT. Toyota Motor Manufacturing Indonesia yang sebelumnya bernama PT. Toyota Astra Motor berdiri pada tanggal 12 April 1971 hanya sebagai importer kendaraan Toyota namun setahun kemudian sudah berfungsi sebagai distributor. Pada tanggal 31 Desember 1988, Toyota Astra Motor yang 51% sahamnya dikuasai oleh

PT. Astra Internasional dan 49% dimiliki oleh Toyota Motor Cooperation Jepang, melakukan merger bersama tiga perusahaan, antara lain :

1. PT. Multi Astra, yaitu : pabrik perakitan yang didirikan pada tahun 1973

2. PT. Toyota Mobilindo, yaitu : pabrik komponen body yang didirikan pada tahun 1976

3. PT. Toyota Engine Indonesia, yaitu : pabrik mesin yang didirikan tahun 1982

Merger ketiga perusahaan tersebut dengan nama PT. Toyota Astra Motor yang mana

dilakukan dengan tujuan untuk menyatukan langkah efisiensi dalam menjawab tuntutan dan kualitas serta menghadapi ketatnya persaingan di dunia otomotif. Berikut ini sekilas catatan sejarah sejak berdiri hingga tahun 2006 :

1. Bulan April 1971, PT. Toyota Astra Motor didirikan sebagai importer kendaraan Toyota di Indonesia.

2. Dua tahun kemudian pada bulan April tahun 1973, didirikan PT. Multi Astra sebagai pabrik perakitan (assembly).

3. Bulan Juni tahun 1977, PT. Toyota Astra Motor meluncurkan Kijang generasi pertama (dengan penjualan sekitar 2000 unit/bulan).

4. Bulan Januari 1982, PT. Toyota Astra Motor resmi mendirikan Part Center sebagai pusat suku cadang Toyota di Indonesia. Sejak tahun itu sudah dikelola dengan sistem komputerisasi dan dapat dihubungkan langsung denga pusat suku cadang Toyota di Haruhi, Jepang. Pada tahun yang sama resmi mendirikan PT. Toyota Engine Indonesia yang merakit mesin-mesin Toyota di Indonesia.

5. Bulan September tahun 1986, meluncurkan produk Kijang baru denga Full

Pressed Body.

6. Bulan November 1987, PT. Toyota Astra Motor melakukan ekspor Kijang ke beberapa negara Asia Pasifik dalam bentuk Completly Built Up (CBU) ataupun dalam bentuk Completly Knock Down (CKD).

7. Bulan Agustus tahun 1992, meluncurkan Kijang baru dengan Toyota Original

Body, kijang yang diluncurkan tahun ini disebut Kijang Grand.

8. Bulan Oktober 1998, PT .TAM mendapat sertifikat ISO 1401 dan ISO 9002 9. Bulan April tahun 2000, peresmian pabrik Toyota yang modern di Kerawang,

Jawa Barat sebagai Asssembly Plant No.2 (Assembly Plant No.1 terletak di Sunter 1 Jakarta Utara).

10. Bulan September tahun 2001, meluncurkan produk sedan baru dengan nama Corolla Altis dengan kapasitas mesin 1800 cc.

11. Bulan Mei tahun 2002, PT. Toyota Astra Motor meluncurkan produk baru kelas sedan premium dengan nama New Camry, dengan mesin berkapasitas 2400 cc untuk Low Grade, dan mesin 3000 cc untuk Hi Grade.

12. Bulan September tahun 2002, mendapat sertifikat ISO 9001.

13. Bulan Januari tahun 2003, mendapat ISO 9001;2000 (Quality Management System)

Terhitung sejak tanggal 15 Juli 2003, PT. TAM melakukan restrukturisasi berubah menjadi PT. Toyota Motor Manufacturing Indonesia dan didirikan perusahaan baru PT. TAM. Profil perusahaan setelah restrukturisasi adalah :

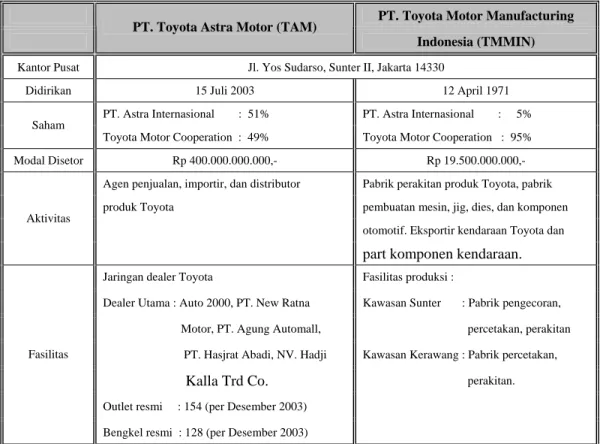

Tabel 1.1 Profil perusahaan setelah restrukturisasi (Sumber : Plant Administration Division)

PT. Toyota Motor Manufacturing

PT. Toyota Astra Motor (TAM)

Indonesia (TMMIN)

Kantor Pusat Jl. Yos Sudarso, Sunter II, Jakarta 14330

Didirikan 15 Juli 2003 12 April 1971

PT. Astra Internasional : 51% PT. Astra Internasional : 5% Saham

Toyota Motor Cooperation : 49% Toyota Motor Cooperation : 95% Modal Disetor Rp 400.000.000.000,- Rp 19.500.000.000,-

Agen penjualan, importir, dan distributor Pabrik perakitan produk Toyota, pabrik produk Toyota pembuatan mesin, jig, dies, dan komponen

otomotif. Eksportir kendaraan Toyota dan Aktivitas

part komponen kendaraan. Jaringan dealer Toyota Fasilitas produksi :

Dealer Utama : Auto 2000, PT. New Ratna Kawasan Sunter : Pabrik pengecoran, Motor, PT. Agung Automall, percetakan, perakitan PT. Hasjrat Abadi, NV. Hadji Kawasan Kerawang : Pabrik percetakan, Kalla Trd Co. perakitan. Outlet resmi : 154 (per Desember 2003) Fasilitas

Bengkel resmi : 128 (per Desember 2003)

Setelah restrukturisasi ini, bulan September 2004 perusahaan ini meluncurkan produk terbaru unggulannya yaitu : Kijang Innova yang menggunakan standar kelas dunia yang di eksport ke berbagai negara di dunia.

1.5.2 Struktur Organisasi Perusahaan

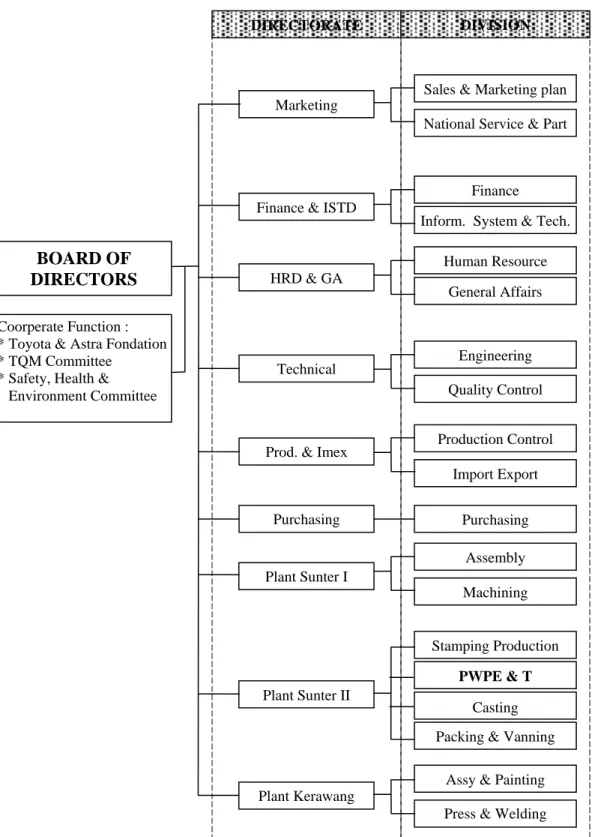

Struktur Organisasi PT. TMMIN memiliki tingkat fleksibilitas yang tinggi. Artinya, dapat berubah setiap waktu guna mengantisipasi berbagai tantangan, hambatan, dan peluang yang ada. Saat ini, PT. TMMIN memiliki 9 Direktorat yang yang dikepalai oleh Direktur dan 19 Divisi yang dikepalai oleh Kepala Divisi.

DIRECTORATE

Marketing

Finance & ISTD

HRD & GA

Technical

Prod. & Imex

DIVISION

Sales & Marketing plan National Service & Part

Finance

Inform. System & Tech. Human Resource General Affairs Engineering Quality Control Production Control Import Export Assembly Machining Stamping Production PWPE & T Casting Packing & Vanning

Assy & Painting Press & Welding Plant Sunter I

Plant Sunter II

Plant Kerawang

Gambar 1.1 Struktur Organisasi PT. TMMIN (Sumber : Plant Administration Division)

Coorperate Function : * Toyota & Astra Fondation * TQM Committee

* Safety, Health & Environment Committee

Purchasing Purchasing

Dibawah ini adalah skema bisnis dari PT. TMMIN :

BOARD OF DIRECTORS

1.5.3 Uraian Pekerjaan

1.5.3.1 Board of Directors

Board of Directors merupakan jajaran Direksi yang terdiri dari President Directors, Vice President Directors, dan Directors dan memegang manajemen

tertinggi di perusahaan. Beberapa Directors mengepalai sebuah Direktorat dengan satu atau lebih Divisi di dalamnya.

1.5.3.2 Marketing Directors

Merupakan bagian utama jalannya perusahaan yang langsung berhubungan dengan konsumen. Direksi ini dibagi menjadi 2 divisi yang bertugas menjual produk sebanyak-banyaknya dan memastikan adanya pelayanan purna jual yang baik. Ini dilakukan dengan berbagai program dan beberapa standar kerja baik di dalam perusahaan, maupun dealer-dealer.

1.5.3.3 Finance & ISTD

Direksi ini terdapat 2 divisi yang bertugas menangani masalah keuangan perusahaan dan sistem jaringan informasi internal (Information Technology). Sistem transaksi perusahaan telah di fasilitasi oleh suatu sistem terintegrasi dengan nama

SAP (Speed, Accuration, Precision). Sistem ini mampu memonitor pergerakan

material di semua area untuk menjaga keakurasian asset perusahaan.

1.5.3.4 Human Resource dan General Affairs

Direksi ini terdapat 2 divisi yang bertanggungjawab terhadap semua administrasi kepegawaian, peningkatan skill pegawai dengan menggelar training-training, dan

juga perawatan serta pengadaan asset-asset perusahaan yang mendukung kelancaran proses produksi dan penjualan.

1.5.3.5 Technical

Terdiri dari 2 divisi yang menangani masalah-masalah teknik. Semua komponen/material yang diterima dari TMC, dibuat prototype-nya dan dilakukan

trial. Dari hasil trial akan dikeluarkan ECI (Engineering Change Instruction) untuk

dimulai pembelian ke pemasok. Juga mengontrol bagus tidaknya kualitas hasil produksi dengan melayani pengaduan konsumen atas produk yang telah dibeli.

1.5.3.6 Production Control dan Export Import

Mengatur penyediaan komponen untuk kebutuhan produksi, mengatur heijunka produksi, menentukan rencana produksi melalui MRP (Material Requirement Plan), menyuplai komponen ekspor dari warehouse ke line produksi, merencanakan serta mengontrol sistem operasional logistik ke seluruh plant.

1.5.3.7 Purchasing

Mencari referensi komponen/material yang akan digunakan untuk proses produksi dengan harga yang murah dan berkualitas tinggi.

1.5.3.8 Plant Sunter 1

Menyuplai unit engine assy untuk mobil-mobil Toyota yang dipasarkan di Indonesia dan ke beberapa negara Asia. Terdapat juga beberapa jig sebagai alat bantu untuk assy part-part mobil yang di ekspor ke negara Venezuela, Pakistan, dan beberapa negara Asia.

1.5.3.9 Plan Sunter II

Disinilah divisi PWPET berada yang memproduksi dies dan juga Checking

Fixture (alat bantu cek part). Dimulai dari membuat gambar rancangan konstruksi

(design), lalu membuat dies dari sterofoam yang siap di casting. Setelah dari casting, dies siap diproses dengan mesin NC kemudian dilakukan proses manufakturingnya. Dies dinyatakan selesai apabila Sedang divisi lain