LAPORAN TAHUNAN

PENELITIAN PRIORITAS NASIONAL

MASTERPLAN PERCEPATAN DAN PERLUASAN PEMBANGUNAN

EKONOMI INDONESIA 2011 – 2025

(PENPRINAS MP3EI 2011-2025)

Rancang Bangun Industri Penghasil Bahan Penggumpal Karet Ramah Lingkungan Sistem Fast Pyrolysis Kontinyu dari Limbah Biomassa Industri Sawit

Tahun Ke-2 dari rencana 3 tahun

Ketua: Dr. Ir. Izarul Machdar, M. Eng. (0020096502) Anggota: Dr. M. Faisal, ST. M.Eng. (0006097302)

Umi Fatanah, ST., M.T. (0003047401) Ir. Hamdani, M.T. (007116502)

UNIVERSITAS SYIAH KUALA DARUSSALAM

RINGKASAN

Koridor Ekonomi Sumatera menghasilkan sekitar 65% produksi karet nasional. Dari jumlah tersebut, lebih dari 60 ribu ton per tahun dipasok dari Provinsi Aceh. Di Aceh sendiri, karet merupakan tanaman perkebunan terluas setelah tanaman kelapa sawit. Dalam tahapan produksi karet, salah satu permasalahan adalah penggunaan asam formiat sebagai bahan penggumpal. Di samping tidak ramah lingkungan, sebagian besar asam formiat merupakan bahan impor. Penggunaan asap cair (bio-oil) sebagai bahan penggumpal karet yang ramah lingkungan pengganti asam formiat telah dilakukan oleh banyak petani karet. Namun demikian, karena ketersediaannya yang terbatas menyebabkan petani masih menggunakan asam formiat. Keterbatasan ini disebabkan sistem produksi yang digunakan selama ini menggunakan sistem pirolisis batch yang diketahui memiliki yield produk yang rendah. Penelitian ini dalam jangka pendek bertujuan mendapatkan data desain rancang bangun sistem produksi bahan penggumpal karet dengan kapasitas besar, kontinyu, dan efisien menggantikan sistem konvensional (batch system) yang digunakan selama ini. Dalam jangka panjang, produk dari teknologi yang dihasilkan dapat memenuhi kebutuhan akan bahan penggumpal karet ramah lingkungan pengganti asam formiat. Di samping mengurangi kebutuhan barang impor (kehilangan devisa negara), ketersediaan bahan penggumpal karet yang lebih murah pada akhirnya dapat meningkatkan pendapatan petani karet. Penelitian ini akan mengadopsi reaktor fast pyrolysis kontinyu dengan berfokus pada penentuan laju pemanasan, laju quenching, media quenching, serta kriteria bahan baku (limbah biomassa industri sawit) berupa jenis bahan, ukuran partikel, dan kadar air untuk mendapatkan yield produk maksimum. Laporan ini memberikan informasi tentang hasil pekerjaan tahun ke-1 dari rencana 3 tahun pekerjaa penelitian. Pada tahun ke-1 ini diberikan hasil mengenai tahapan rancang bangun sistem produksi bahan penggumpal karet ramah lingkungan sistem fast pyrolysis kontinyu dengan menggunakan limbah biomassa (cangkang) dari industri minyak kelapa sawit. Tahapan perancangan dimulai dengan membuat sistem fast pyrolysis skala lab yang terdiri dari reaktor pirolisis (sistem auger), unit rekoveri produk (cyclone, kondenser), dan unit penampung bio-char. Laporan saat ini hanya memberikan informasi tentang uji cold flow, yaitu pengujian yang dilakukan pada suhu ruang. Pengujian ini untuk melihat unjuk kerja dari reaktor auger (reaktor pirolisis) dan reactor feeder (sistem pengumpan reaktor). Data ini digunakan di dalam menentukan parameter tetap pada saat pengujian pada uji sebenarnya (suhu pirolisis 500oC).

PRAKATA

Masterplan Percepatan dan Perluasan Pembangunan Ekonomi Indonesia (MP3EI) adalah langkah awal untuk mendorong Indonesia menjadi negara maju dan termasuk 10 (sepuluh) negara besar di dunia pada tahun 2025 melalui pertumbuhan ekonomi tinggi yang inklusif, berkeadilan dan berkelanjutan. Untuk mencapai hal tersebut, diharapkan pertumbuhan ekonomi riil rata-rata sekitar 7-9 persen per tahun secara berkelanjutan

Pelaksanaan MP3EI dilakukan untuk mempercepat dan memperluas pembangunan ekonomi melalui pengembangan 8 (delapan) program utama yang terdiri dari 22 (dua puluh dua) kegiatan ekonomi utama. Strategi pelaksanaan MP3EI dilakukan dengan mengintegrasikan 3 (tiga) elemen utama yaitu: (1) mengembangkan potensi ekonomi wilayah di 6 (enam) Koridor Ekonomi Indonesia, yaitu: Koridor Ekonomi Sumatera, Koridor Ekonomi Jawa, Koridor Ekonomi Kalimantan, Koridor Ekonomi Sulawesi, Koridor Ekonomi Bali–Nusa Tenggara, dan Koridor Ekonomi Papua– Kepulauan Maluku; (2) memperkuat konektivitas nasional yang terintegrasi secara lokal dan terhubung secara global (locally integrated, globally connected); (3) memperkuat kemampuan SDM dan IPTEK nasional untuk mendukung pengembangan program utama di setiap koridor ekonomi.

Penelitian ini mengambil topik karet pada koridor penelitian Sumatera. Koridor Ekonomi Sumatera menghasilkan sekitar 65% produksi karet nasional. Dari jumlah tersebut, lebih dari 60 ribu ton per tahun dipasok dari Provinsi Aceh. Di Aceh sendiri, karet merupakan tanaman perkebunan terluas setelah tanaman kelapa sawit. Dalam tahapan produksi karet, salah satu permasalahan adalah penggunaan asam formiat sebagai bahan penggumpal. Fokus penelitian adalah untuk mengembangkan reaktor fast pyrolysis (menggantikan sistem konvensional yang selama ini dilakukan melalui batch process) untuk mendapatkan yield likuid (bahan baku bahan penggumpal karet) yang lebih besar dan sistem yang hemat energi. Sistem yang dikembangkan menghasilkan yield yang lebih tinggi, juga penggunaan energi yang relatif kecil disebabkan berkurangnya siklus pendinginan. Penelitian secara langsung bermanfaat kepada petani karet, peningkatan kuantitas dan kualitas produk karet, dan penggunaan limbah dari industri sawit menjadi bahan yang lebih bermanfaat.

DAFTAR ISI

BAB I. PENDAHULUAN 1

BAB II. TINJAUAN PUSTAKA 2

2.1 Bahan Penggumpal Karet 2

2.2 Proses Pirolisis 4

2.3 Dasar-Dasar Fast Pyrolysis 5

2.4 Fast Pyrolisis Biomassa 5

2.4 Prinsip-Prinsip Fast Pyrolysis 6

2.5 Kondisi Operasi 7

2.6 Produk Akhir Proses Fast Pyrolyis 9

2.6.1 Bio-oil (asap cair) 9

2.6.2 Non-condensable gas (gas yang tidak terkondensasi) 10

2.3 Biochar 11

2.7 Pemanfaatan Produk Fast Pyrolysis 11

2.7.1 Bio-oil 11

2.7.2 Non-condensable gas (gas yang tidak terkondensasi) 12

2.7.3 Bio-char (arang) 12

2.8 Jenis-Jenis Reaktor Fast Pyrolysis 13

BAB III. TUJUAN DAN MANFAAT PENELITIAN 13

BAB IV. METODE PENELITIAN 14

4.1 Desain Sistem Reaktor Fast Pyrolysis Skala Lab 14

4.2 Uji Cold Flow 15

BAB V. HASIL PENELITIAN DAN PEMBAHASAN 15

5.1 Proses Desain Reaktor Fast Pyrolysis 15

5.2 Pengujian Cold Flow 19

BAB VI. KESIMPULAN DAN SARAN 21

DAFTAR PUSTAKA 23

LAMPIRAN 26

Lampiran-1 (Proses Desain) Lampiran-2 (Foto Kegiatan)

DAFTAR GAMBAR

Gambar 1. Statistik Produksi Karet Indonesia (Dirjen Perkebunan, 2012, diolah) 1 Gambar 2. Proses Koagulasi Karet (chem2u.blogspot.com) 3

Gambar 3. Skema Proses Pirolisis Biomassa 6

Gambar 4. Tampak Atas dari Desain Reaktor Pirolisis 17 Gambar 5. Potongan Samping Reaktor Pirolisis yang Dilengkapi dengan Unit Auger 17 Gambar 6. Unit Pendukung Sistem Fast Pyrolysis, Cyclone (kiri)

dan Kondensor (kanan) 17 Gambar 7. Skema dari Reaktor Fast Pyrolysis dan Unit Pendukungnya untuk

Menghasilkan Asap Cair Secara Kontinyu 19 Gambar 8. Foto Reaktor Fast Pyrolysis Skala Lab, Unit Pendukungnya termasuk Sistem Data Akuisisi Menggunakan Perangkat Agilent Data Aquisition 34970A 19 Gambar 9. Printscreen dari Program LabVIEW untuk sistem akuisisi data dan monitoring proses dari sistem Reaktor Fast Pyrolysis Skala Lab 20 Gambar 10. Foto Bahan Baku Cangkang Sawit Sebelum Dihancurkan (kiri) dan Setelah Dihancurkan berukuran 2-3 mm (kanan) 20 Gambar 11. Foto Aktifitas Pengujian Cold Flow 21 Gambar 12. Laju Alir Biomassa Cangkang Sawit vs Kecepatan Putaran Reaktor Auger Selama Uji Cold Flow 22 Gambar 13. Profil Densiti Campuran Cangkang Sawit dan Pasir Besi 22

DAFTAR LAMPIRAN

Lampiran 1. Dokumentasi Proses desain dan aktifitas produksi Lampiran 2. Artikel

BAB I. PENDAHULUAN

Indonesia merupakan salah satu negara produsen karet alam di dunia di samping Malaysia dan Thailand. Ekspor karet Indonesia selama 25 tahun terakhir terus menunjukkan adanya peningkatan dari 1.0 juta ton pada tahun 1985 menjadi 1.3 juta ton pada tahun 1995 dan meningkat menjadi 2.0 juta ton pada tahun 2005. Selama 2011, produksi karet nasional mencapai 3,1 juta ton dengan volume ekspor mencapai 2,6 juta ton. Pendapatan devisa dari komoditi ini lebih dari USD 8 miliar. Konsumsi karet dunia dalam beberapa tahun terakhir terjadi peningkatan, jika pada tahun 2009 konsumsi karet dunia sebesar 9,277 juta ton, untuk tahun 2010 naik menjadi 10,664 juta ton.

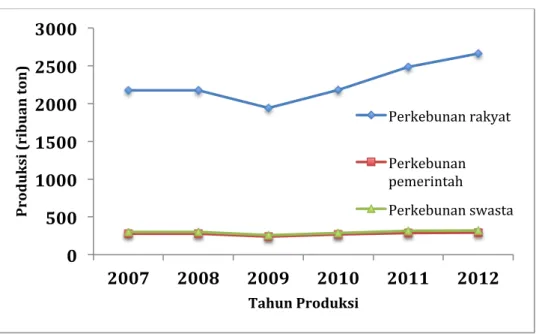

Indonesia mempunyai potensi yang sangat besar untuk menjadi produsen utama karet alam dunia. Selain iklim dan lingkungan yang memenuhi syarat bagi pertumbuhan dan perkembangan, serta areal yang luas, Indonesia juga mempunyai tenaga kerja yang relatif banyak. Dengan melihat dinamika global yang terjadi (meningkatnya industri otomotif di kawasan Asia) serta memperhatikan potensi dan peluang keunggulan geografi dan sumber daya yang ada di Indonesia, serta mempertimbangkan prinsip pembangunan yang berkelanjutan, dalam kerangka Masterplan Percepatan Dan Perluasan Pembangunan Ekonomi Indonesia (MP3EI) 2011-2025, ke depan Indonesia perlu memposisikan dirinya sebagai pusat penghasil karet dunia. Statistik produksi karet di Indonesia diperlihatkan pada Gambar 1.

Gambar 1. Statistik Produksi Karet Indonesia (Dirjen Perkebunan, 2012, diolah) 0 500 1000 1500 2000 2500 3000 2007 2008 2009 2010 2011 2012 P ro d u k si ( ri b u an to n ) Tahun Produksi Perkebunan rakyat Perkebunan pemerintah Perkebunan swasta

Dalam produksi karet mentah dari perkebunan, Sumatera adalah produsen terbesar di Indonesia dan masih memiliki peluang peningkatan produktivitas. Koridor Ekonomi Sumatera menghasilkan sekitar 65 persen dari produksi karet nasional. Dari jumlah tersebut, lebih dari 60 ribu ton per tahun dipasok dari Provinsi Aceh. Sentra komoditi karet dari Provinsi Aceh tersebar di Kabupaten Aceh Timur (13.480 ton), Aceh Barat (10.695 ton), Aceh Jaya (10.475 ton), dan kabupaten-kabupaten lain (rata-rata 4.000 ton) (BPS Aceh, 2010). Berdasarkan analisis pada dokumen MP3EI, teknologi pasca panen karet yang berkenaan dengan penyediaan bahan penggumpal karet menjadi salah satu fokus utama. Bahan penggumpal yang dipakai selama ini oleh petani karet di Aceh dan umumnya di Sumatera adalah asam formiat. Kebutuhan asam formiat di Indonesia sebagian besar diimpor dari China dengan besaran impor pertahunnya sekitar 5000 ton. Selain kehilangan devisa terhadap penggunaan asam formiat dari luar negeri, asam formiat juga tidak ramah lingkungan. Untuk itu perlu dikembangkan suatu inovasi teknologi yang dapat menghasilkan bahan pengganti asam formiat untuk memenuhi kebutuhan bahan penggumpal bagi petani karet.

BAB II. TINJAUAN PUSTAKA

2.1 Bahan Penggumpal Karet

Karet telah digunakan oleh penduduk asli Amerika jauh sebelum kedatangan penjelajah Eropa. Menurut suatu laporan (Woodruff, 1970), seorang bernama Padred'Anghieria pada tahun 1525 telah melihat suku asli Meksiko bermain dengan bola elastis. Studi ilmiah pertama dari karet dilakukan oleh Charlesde la Condamine, di Peru pada 1735. Karet alam adalah produk padatan diperoleh melalui pengentalan lateks yang dihasilkan oleh tanaman Hevea brasiliensis. Di Indonesia, tanaman karet pertama kali diperkenalkan oleh Hofland pada tahun 1864. Awalnya, karet ditanam di Kebun Raya Bogor sebagai tanaman koleksi. Selanjutnya karet dikembangkan menjadi tanaman perkebunan dan tersebar di beberapa daerah (Spillane, 1989).

Karet diproduksi melalui proses pengenceran, penggumpalan, penggilingan, pengasapan, dan sortasi. Metode penggumpalan lateks dengan menggunakan asam asetat atau asam formiat telah lama dilakukan (Newton dkk, 1947). Penggunaan paling umum dengan konsentrasi asam 1-2% ke dalam lateks dengan dosis 4 ml/kg karet kering (Goutara, 1985). Penggumpalan adalah peristiwa perubahan fase sol menjadi fase gel. Lateks akan menggumpal jika muatan listrik diturunkan (dehidratasi) melalui penambahan

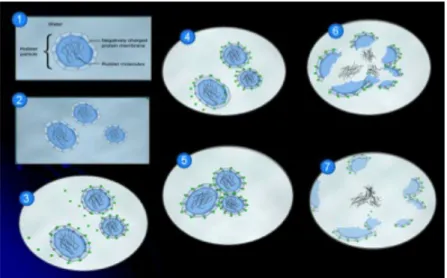

asam (H+) dan penambahan elektrolit (Abednego, 1981). Asam formiat paling umum digunakan oleh petani karet di Indonesia, khususnya di Provinsi Aceh (visual observasi). Penggunaan bahan ini karena mudah didapat walaupun relatif mahal dan tidak ramah lingkungan. Gambar 2 menunjukkan proses penggumpalan karet setelah ditambah zat asam.

1- Lateks adalah campuran partikel karet dan air. Partikel karet terdiri dari membran protein yang mengelilingi molekul karet.

2- Membran protein bermuatan negatif mencegah saling tolak. Lateks tidak mengental. 3- Asam yang terdiri dari ion H+ ditambahkan ke dalam lateks.

4- Ion H+ dari asam menetralisasi membran protein bermuatan negatif.

5- Partikel karet bertabrakan satu sama lain. 6- Protein membran memecah partikel karet. 7- Molekul karet mengumpul. Karet menggumpal.

Gambar 2. Proses Koagulasi Karet (chem2u.blogspot.com)

Penggunaan asap cair sebagai pengganti asam formiat sebagai bahan penggumpal lateks telah dirintis sejak tahun 1999. Asap cair adalah suatu larutan yang berisi senyawa-senyawa organik teroksidasi, seperti kelompok keton, aldehida, phenol, and asam-asam karboksilat yang diperoleh dari proses kondensasi uap hasil proses pirolisis (pembakaran tanpa oksigen) (Ferreira dkk., 2005). Di Indonesia, proses produksi asap cair dari cangkang kelapa sawit telah dilakukan secara komersil dan telah dipatenkan di dalam negeri dengan no. P01.012. 3757/2002, luar negeri (International) No. PCT/ID02/00004, dan paten khusus di Malaysia No. PI 20031289, Thailand No. 081825 serta Vietnam No. 1-2003-00401 (http://www.litbang.deptan.go.id).

Di Provinsi Aceh pengembangan reaktor pirolisis berbasis batch untuk menghasilkan asap cair dari tempurung kelapa untuk penggunaan sebagai bahan

penggumpal karet telah dirintis oleh Tim Pengusul sejak tahun 2006. Pada saat itu, asap cair masih dianggap produk samping (by product) dari proses pirolisis karena target utama kegiatan pada saat itu adalah untuk menghasilkan karbon aktif (Fatanah, 2007). Pengembangan alat pirolisis proses batch berbasis bahan baku tempurung kelapa untuk menghasilkan bahan penggumpal karet berlanjut atas pembiayaan DP2M-DIKTI (Machdar, dkk., 2010) dan pembangunan industri asap cair grade-2 dan bahan penggumpal karet atas biaya Bank Dunia (Multi Donor Fund) di Beunyot, Kabupaten Bireuen dengan kapasitas 1200 kg/batch (Machdar, dkk., 2011).

Proses produksi asap cair yang dilakukan selama ini berbasis proses batch, dimana memerlukan waktu operasi selama 8 hingga 10 jam dan yield poduk yang rendah (di bawah 30% berat). Di samping itu, metode ini memerlukan energi yang relatif besar (proses pemanasan yang lama) dan kehilangan energi yang cukup signifikan (memerlukan proses pendinginan reaktor sebelum dilakukan tahap batch selanjutnya). Pirolisis dengan proses batch diketahui tidak dapat menjaga konsistensi produk (kualitas produk yang bervariasi) dikarenakan waktu tinggal uap (vapour residence time) yang relatif lama (5 – 30 menit) yang menyebabkan terjadi reaksi lebih lanjut dari uap yang dihasilkan (Bridgwater, 1990; Bridgwater dan Kuester, 1991; Bridgwater, dkk., 2001).

2.2 Proses Pirolisis

Pirolisis adalah dekomposisi biomass dengan menggunakan panas dari bahan organik tanpa adanya oksigen. Asal-usul sejarah pirolisis dimulai sejak masa Mesir kuno. Dalam proses pirolisis, selama pemanasan, yang pertama dihilangkan adalah kadar air bahan, setelah itu kemudian pirolisis baru terjadi sebelum proses pemanasan berlanjut. Tergantung pada kondisinya, berbagai produk padatan, cairan, dan gas akan dihasilkan selama proses berlangsung (Bridgwater, 2004). Pirolisis berlangsung pada suhu antara 400oC – 600oC, dan biasanya pada tekanan atmosfer. Fast pyrolysis ditandai dengan laju pemanasan yang tinggi, waktu tinggal uap yang singkat (dalam detik), dan pendinginan cepat dari produk-produk reaksi yang menghasilkan pembentukan cairan maksimum pada suhu 500oC (Bridgwater dan Czernik, S., 2002). Slow pyrolysis (pirolisis lambat) ditandai dengan laju pemanasan yang lambat, lamanya waktu tinggal uap (dalam menit), dan tingginya yield dari arang yang terbentuk (Mohan, Pittman, dan Steele, 2006). Slow pyrolysis dikenal juga sebagai pirolisis konvensional yang telah diaplikasi selama bertahun-tahun sebagai jenis proses karbonisasi untuk mendapatkan arang kayu (Mohan, Pittman, dan Steele, 2006; Brown, 2009).

2.3 Dasar-Dasar Fast Pyrolysis

Fast pyrolysis (pirolisis cepat) merupakan proses yang kompleks, dan meskipun banyak penelitian telah dilakukan selama beberapa dekade yang lalu, penelitian pirolisis cepat masih berkembang pesat. Proses ini menjanjikan untuk dibuat lebih fleksibel dan beragam, dan berkemampuan untuk menghasilkan asap cair dengan yield tinggi dari hampir semua jenis bahan baku biomassa. Diperlukan perlakuan awal minimal dari biomassa untuk sistem fast pyrolysis (Bridgwater, 1999) dan tergantung pada output yang diinginkan proses dapat dilakukan sedemikian rupa sehingga tidak ada input energi luar diperlukan. Seperti disebutkan sebelumnya, fast pyrolysis adalah proses pemanasan cepat dalam kondisi kekurangan oksigen untuk mendekomposisi biomassa menjadi likuid (asap cair), padat dan gas sebagai produk samping. Berlaku secara umum bahwa ada 4 (empat) karakteristik utama untuk proses fast pyrolysis (Mohan, Pittman, Steele, 2006), yaitu:

ü tingkat perpindahan panas yang sangat tinggi ü suhu reaksi terkendali

ü waktu tinggal uap yang singkat

ü pemisahan dan pendinginan produk reaksi yang cepat

Sebagaimana proses pirolisis cepat terjadi dalam beberapa detik atau kurang, efek perpindahan panas dan massa serta kinetika reaksi semua menjadi fenomena yang penting.

2.4 Fast Pyrolisis Biomassa

Fast pyrolysis (pirolisis cepat) adalah salah satu proses themokmia yang digunakan untuk menghasilkan produk likuid yang dikenal sebagai pyrolsis oil atau bio oil, atau lebih dikenal di Indonesia dengan sebutan asap cair. Biomass yang dipanaskan secara terkendali pada suhu sekiar 500oC dimana konsentrasi oksigen yang minimum dan pada tekanan atmosfer, maka biomassa akan terdekomposisi dan terkonvensi dalam waktu hitungan detik menjadi cairan bio-oil (asap cair), bio-char (arang), dan gas-gas non-ceondensible. Pada sistem fast pyrolysis dapat dikumpulkan hingga 70% dari massa yang terpirolisis dalam bentuk asap cair, dan sisanya merupakan porsi yang sama antara arang dan gas.

Produk asap cair dapat digunakan sebagai bahan penggumpal karet dan juga sebagai bahan bakar industri terbarukan untuk menghasilkan panas dan tenaga listrik, atau dapat ditingkatkan menjadi bahan bakar transportasi dan bahan kimia khusus. Bio-char dapat digunakan sebagai sumber bahan bakar padat atau digunakan untuk memperbaiki kualitas tanah pertanian. Gas-gas noncondensable biasanya didaur ulang ke dalam proses

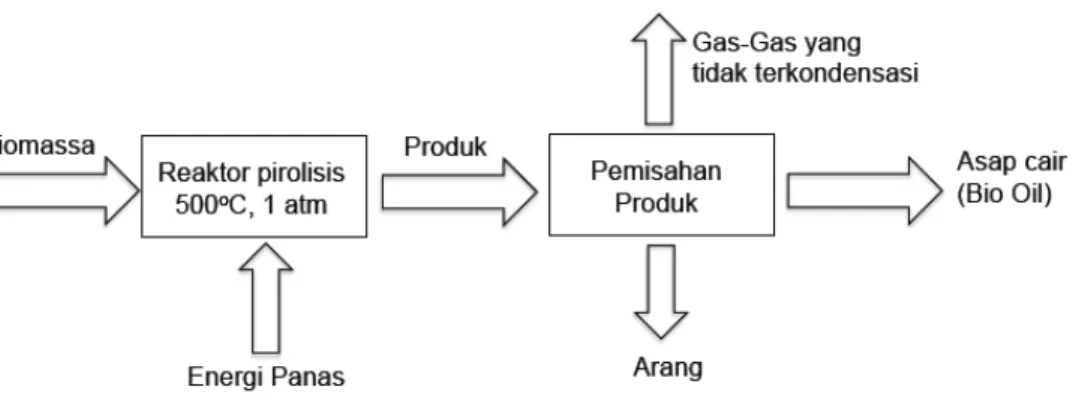

untuk menyediakan panas proses. Skema umum dari proses pemanasan biomassa secara pirolisis diberikan pada Gambar 3.

Gambar 3. Skema Proses Pirolisis Biomassa

Limbah biomassa sangat banyak di Indonesia seperti residu dari aktifitas pertanian (jagung, padi, kelapa, kelapa sawit), limbah kayu dari industri perkayuan/mebel, hingga limbah domestik. Tumbuhan melalui proses foto sintesis mengubah cahaya dan CO2

menjadi energi kimia yang tersimpan, sehingga biomassa dapat dianggap sebagai bentuk tidak langsung dari energi matahari dan sumber karbon yang dapat diperbaharui. Energ kimia yang disimpan di dalam biomassa dapar dikonversi menjadi bioenergi (panas dan listrik), bahan bakar bio (bio-fuels) untuk transportasi dan produk-produk berbasis bio lainnya.

Berbagai tahapan konversi biomassa telah dikembangkan yang digolongkan ke dalam dua kelompok utama, yaitu biokimia dan thermokimia. Kedua kelompok itu juga ada yang digabungkan menjadi proses yang disebut “hybrid processes”. Teknologi biokimia seperti fermentasi untuk menghasilkan alkohol dan peruraian anaerobik untuk menghasilkan gas metana tidak didiskusikan dalam dokumen ini. Teknik-teknik konversi thermokimia menggunakan panas untuk dekomposisi biomass termasuk empat proses utama (yang disusun berdasarkan kenaikan suhu) adalah direct liquefaction, pyrolysis, gasification, dan combustion.

2.4 Prinsip-Prinsip Fast Pyrolysis

Produksi asap cair yang dilakukan selama ini secara komersil di Indonesia menggunakan sistem konvensional (slow pyrolysis). Sistem konvensional hanya menghasilkan yield likuid sekitar 30%, tar 35%, dan sisanya gas, dengan waktu proses

yang relatif lama (8 jam) (Machdar, dkk., 2010). Untuk meningkatkan yield cairan dari proses dapat dilakukan melalui proses fast pyrolysis. Di dalam sistem ini, biomass terdekomposisi sangat cepat pada suhu tinggi tanpa oksigen (Bridgwater dan Kuester, 1991; Boucher, dkk., 2000). Biomassa yang terdekomposisi menghasilkan uap, aerosol, dan arang. Setelah mengalami pendinginan dan kondensasi, produk dekomposisi akan membentuk cairan berwarna coklat tua. Cairan yang diperoleh sering disebut sebagai bio-fuel, pyrolysis oils, pyrolysis liquids, bio-crude oil (BCO), wood liquids, wood oils, liquid smoke, wood distillates, pyroligneous acid, dan liquid wood (Mohan dkk., 2006). Fast pyrolysis umumnya menghasilkan cairan sebanyak 60-70% berat, arang 15-25% berat, dan gas tidak terkondensasi sebanyak 10-20% berat tergantung dari bahan baku yang digunakan. Proses ini tidak menghasilkan limbah, karena cairan dan tar dapat dimanfaatkan dan gas yang dihasilkan dapat diresirkulasi ke dalam proses.

Fast pyrolysis menggunakan laju pemanasan yang lebih cepat dibandingkan dengan sistem pirolisis tradisional. Ada empat keriteria yang harus dipenuhi agar sistem fast pyrolysis dapat berjalan: (1) menggunakan suhu dan laju perpindahan panas yang tinggi, suhu 400oC - 500oC; (2) menggunakan pengendalian suhu proses agar tetap berada pada

suhu yang tinggi; (3) waktu fase uap (vapour residence time) yang singkat, biasanya kurang dari 2 detik; dan (4) uap dan aerosol dari proses harus segera didinginkan (Bridgwater, 2003). Pemanasan cepat dan pendinginan cepat (quenching) menghasilkan produk kondensasi cairan pirolisis intermediate, sehingga mencegah pemecahan lebih lanjut dari komponen yang memiliki berat molekul lebih tinggi menjadi komponen fase uap. Laju reaksi yang tinggi juga mengurangi terbentuknya tar (Demirbas, 2005). Dengan demikian dapat dipahami bahwa, proses fast pyrolysis menghasilkan yield likuid yang lebih tinggi dibandingkan dengan pirolisis konvensial yang menggunakan reaktor batch.

2.5 Kondisi Operasi

Banyak literatur melaporkan bahwa pada kondisi operasi fast pyrolysis, sifat biomassa merupakan pertimbangan pertama dalam memaksimalkan produk cair yang diinginkan. Untuk memastikan pemanasan cepat dan devolatilisasi yang sempurna, diperlukan ukuran partikel biomassa yang kecil. Meskipun persyaratan ukuran partikel mungkin tergantung pada teknologi reaktor yang digunakan, persyaratan umum ukuran partikel disepakati sekitar 2,0 mm (Huber, Iborra, dan Corma, 2006; Bridgwater, 2007; Bridgwater dan Peacocke, 2000). Perlakuan awal lainnya yang dibutuhkan sebelum proses

pirolisi dilakukan adalah pengurangan kadar air biomassa. Persyaratan umumnya adalah sekitar 10%-berat atau kurang. Hal ini untuk meminimalkan jumlah air yang dikumpulkan dalam produk akhir (Blasi, 2000) dan mengurangi kebutuhan energi panas reaksi secara keseluruhan.

Proses fast pyrolysis secara keseluruhan merupakan proses endoterm, dengan panas sensible yang diperlukan untuk membawa biomassa dari kondisi ambien kepada daerah suhu reaksi. Di atas persyaratan panas sensible, meskipun demikian, reaksi fast pyrolysis memerlukan penambahan panas minimal. Daugaard dan Brown (2003) memperkirakan panas total untuk proses pirolisis berkisar antara 1,0 - 1,8 MJ/kg biomassa yang tergantung pada bahan baku. Pada kondisi ini, dimana panas dengan cepat ditransfer ke biomassa, merupakan kondisi sangat penting di dalam fast pyrolysis. Untuk ini, berbagai mekanisme dan konfigurasi reaktor telah diteliti dan dikembangkan untuk mencapai kondisi tersebut.

Laju pemanasan dengan nilai 103°C/detik telah diklaim menjadi kondisi yang relatif baik (Mohan, Pittman, dan Steele, 2006). Jika biomassa secara perlahan dipanaskan, reaksi sekunder akan terjadi dan produk solid (padatan, arang) yang lebih banyak terbentuk, sehingga produk cairan yang akan berkurang (Gronli, dkk., 2005).

Pemanasan cepat dalam reaktor fast pyrolysis biasanya dapat dilakukan dengan beberapa cara, yaitu dengan bantuan gas panas, bahan padat pembawa panas, dinding reaktor yang dipanaskan, atau kombinasinya (Bridgwater, 2007). Meskipun penambahan udara atau oksigen dapat menyediakan panas dengan mengoksidasi sebagian bahan baku (seperti yang dilakukan untuk gasifikasi biomassa), pendekatan ini mengurangi akan hasil bio-oil. Oleh karena itu, banyak reaktor (terutama skala laboratorium untuk tujuan penelitian) memanfaatkan aliran gas nitrogen untuk menyediakan lingkungan reaksi inert.

Tergantung pada konfigurasi reaktor yang digunakan, perpindahan panas dapat terjadi secara konduksi, konveksi, atau radiasi yang masing-masing akan memberikan kontribusi. Suhu reaksi juga penting untuk fast pyrolysis dan memiliki efek pada hasil produk dan kualitasnya. Pembentukan arang yang lebih tinggi akan terjadi apabila suhu yang digunakan kurang dari kira-kira 425°C, dan produksi gas non-terkondensasi meningkat pada suhu pirolisis di atas 600°C. Beberapa sumber melaporkan bahwa hasil likuid bio-oil yang maksimal berada sekitar suhu 500°C ± 25°C (Mohan, Pittman, dan Steele, 2006; Bridgwater dan Czernik, 2002; Bridgwater, 2007; Bridgwater dan Peacocke, 2000). Laju perpindahan panas dan suhu reaksi keduanya sangat penting di dalam proses fast pyrolysis. Pemanasan cepat yang mencapai suhu reaksi yang terlalu rendah atau terlalu tinggi akan berpengaruh buruk terhadap produk. Tekanan reaksi yang diperlukan untuk

proses fast pyrolysis biasanya pada tekanan atmosfer, karena tekanan yang lebih tinggi mendukung terbentuknya arang (bio-char) lebih besar (Mochidzuki, Paredes, dan Antal, 2003).

Selain pemanasan cepat dan suhu yang terkontrol, waktu tinggal yang singkat adalah penting dalam memaksimalkan hasil-hasil cairan dari proses fast pyrolysis. Sebagaimana biomassa mengalami proses pirolisis, produk-produk reaksi akan berkembang menjadi bentuk uap terkondensasi, tetesan aerosol kecil, non-terkondensasi gas, dan biochar. Sejak biomassa memasuki reaktor, waktu tinggal uap (di mana "uap" di sini dianggap semua produk reaksi selain partikel padat biochar) biasanya kurang dari 2 detik untuk pirolisis cepat. Anggapan ini harus memperhatikan juga pada proses pendinginan dari uap dan produk aerosol untuk dikumpukan menjadi bio-oil. Sebagai contoh, apabila produk reaksi terbentuk dalam reaktor dalam detik pertama, sehingga dalam hitungan detik berikutnya mereka harus cepat didinginkan, diembunkan, dan diambil sebagai kondensat. Proses pendinginan selama pengumpulan likuid bio-oil sangat efektif untuk meminimalkan reaksi lebih lanjut yang terjadi pada suhu tinggi, sehingga fast pyrolysis tidak dapat dianggap sebagai proses kesetimbangan (Mohan, Pittman, dan Steele, 2006). Waktu sekitar 2 detik dapat diterima sebagai waktu tinggal uap yang paling optimal (Mohan, Pittman, dan Steele, 2006; Bridgwater dan Czernik, 2002; Bridgwater dan Peacocke, 2000). Waktu tinggal yang lebih lama akan menyebabkan terjadi reaksi sekunder yang membentuk produk yang tidak diinginkan dan yield produk yang diinginkan menjadi rendah.

2.6 Produk Akhir Proses Fast Pyrolyis

Sifat-sifat kimia dan fisika produk fast pyrolyis tergantung pada banyak faktor, termasuk komposisi biomassa dan kondisi operasi (seperti yang dibahas sebelumnya), serta reaktor dan teknologi pemisahan yang digunakan.

2.6.1 Bio-oil (asap cair)

Produk utama dari fast pyrolyis adalah cairan coklat gelap yang dikenal sebagai minyak pirolisis, bio-oil, asap cair, distilasi kayu (wood distillate), atau sejumlah istilah lainnya. Bio-oil memiliki bau yang spesifik mirip dengan asap dari kayu api, dan sering cukup tajam. Seperti telah dibahas, hasil dari bio-oil akan bervariasi tergantung pada kondisi operasi dan sifat bahan baku, namun hasil lebih dari 70% berat biasanya untuk biomassa kayu dan didokumentasikan dalam literatur. Umumnya, bio-oil dari hasil fast

pyrolyis memiliki rentang antara 65% hingga 75% berat.

Bio-oil adalah campuran kompleks yang terdiri dari lebih 300 senyawa organik yang terbentuk selama reaksi pirolisis yang pada dasarnya "terperangkap" dalam bentuk cair (Qi, dkk., 2007). Bio-oil sangat berbeda dari bahan bakar fosil tradisionil berbasis cairan, dan memang beberapa peneliti memilih untuk tidak menyebutnya sama sekali sebagai “minyak” (misalnya dengan sebutan pyrolysis liquid). Banyak perbedaan dan sifat unik dari bio-oil yang dikaitkan dengan kandungan oksigen yang tinggi (lebih dari 40% berat.). Oksigen ini berasal dari oksigen yang terkandung dalam bahan baku biomassa. Oleh karena itu, sering dicatat bahwa komposisi unsur bio-oil sangat mirip dengan bahan baku asli, hanya saja dalam bentuk cair (Mohan, Pittman, dan Steele, 2006; Bridgwater dan Czernik, 2002).

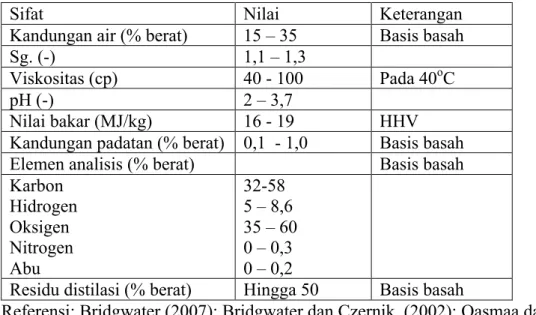

Sifat fisika umumnya dari oil ditunjukkan pada Tabel 1. Perhatikan bahwa bio-oil tidak dapat segera dipanaskan untuk tujuan distilasi. Karena sifatnya yang unik, residu yang terkandung hingga 50% berat. Komposisi kimia dari bio-oil tergantung pada banyak faktor, dan mencakup turunan dari senyawa teroksigenasi. Selain air, Bridgwater (2004) menggambarkan kandungan kimia utama bio-oil (dalam % berat) adalah aldehida (15%), asam karboksilat (12%), karbohidrat (8%), fenol (3%), furfural (2%), alkohol (3%) dan keton (3%) (Bridgwater dan Czernik, 2002). Mohan, Pittman dan Steele, (2006) memberi daftar lima kategori yang lebih umum dari senyawa kimia, yaitu hidroksialdehida, hidroksialketon, gula dan dehidrosugar, dan senyawa fenol (Bridgwater dan Czernik, 2002). Unsur utama lainnya dari bio-oil (15% - 30%) adalah fraksi yang tidak larut dalam air (water-insoluble) diperkirakan berasal dari bagian lignin dari biomassa, dan oleh karena itu sering disebut sebagai "lignin pirolitik" (Mohan, Pittman dan Steele, 2006; Bridgwater dan Czernik, 2002). Beberapa sifat yang menarik dari bio-oil didasarkan pada fraksi lignin pirolitik, yang memberi tantangan lebih lanjut tentang pengolahan dan peluang yang terkait dengan bio-oil.

2.6.2 Non-condensable gas (gas yang tidak terkondensasi)

Produk gas dari proses fast pyrolysis disebut sebagai gas yang tidak terkondensasi (NCG), bukan syngas atau gas produser yang dihasilkan dari produk-produk reaksi gasifikasi. Fraksi NCG dari fast pyrolysis adalah campuran yang mudah terbakar dan berisi banyak komponen, termasuk: sejumlah besar karbon monoksida (CO) dan karbon dioksida (CO2), dengan jumlah yang lebih kecil dari hidrogen (H2), metana (CH4), etilen (C2H4),

gas-gas yang tidak reaktif yang digunakan dalam proses fluidisasi, seperti nitrogen. Sebagaimana juga asap cair dan biochar, yield NCG dan komposisi akan tergantung pada banyak faktor, termasuk kondisi proses dan bahan baku. Yield NCG berkisar antara 10% hingga 20% berat, dan biasanya memiliki yield yang sama dengan yang biochar.

Tabel 1. Sifat fisik asap cair (bio-oil)

Sifat Nilai Keterangan

Kandungan air (% berat) 15 – 35 Basis basah

Sg. (-) 1,1 – 1,3

Viskositas (cp) 40 - 100 Pada 40oC

pH (-) 2 – 3,7

Nilai bakar (MJ/kg) 16 - 19 HHV

Kandungan padatan (% berat) 0,1 - 1,0 Basis basah

Elemen analisis (% berat) Basis basah

Karbon Hidrogen Oksigen Nitrogen Abu 32-58 5 – 8,6 35 – 60 0 – 0,3 0 – 0,2

Residu distilasi (% berat) Hingga 50 Basis basah

Referensi: Bridgwater (2007); Bridgwater dan Czernik, (2002); Oasmaa dan Meier, (2002)

2.3 Biochar

Produk padat dari fast pyrolysis adalah bubuk berwarna hitam dikenal sebagai biochar, char, arang, agri-char (Lehmann dan Joseph, 2009). Yield biochar berkisar antara 11% hingga 25%, dengan hasil yang umum dari fast pyrolysis kayu antara 13% sampai 15% berat. Biochar umumnya terdiri dari karbon (> 60%), dengan kandungan yang lebih kecil dari hidrogen, nitrogen, oksigen, dan belerang tergantung pada komposisi biomassa. Mohan dkk., (2007) melaporkan bahwa biochar dengan nilai karbon tetap sampai dengan 78% dan nilai pemanasan yang tinggi hingga 31,7 MJ/kg (Mohan dkk., 2007). Biasanya sebagian besar komponen abu dalam bahan baku biomassa akan terkonsentrasi di biochar. Sifat fisik, kimia, dan biologi biochar sangat bervariasi, dan direview secara komprehensif oleh Lehmann dan Joseph (2009).

2.7 Pemanfaatan Produk Fast Pyrolysis 2.7.1 Bio-oil

digunakan untuk peralatan industri standar seperti boiler, tungku, pembakar, mesin diesel stasioner, turbin gas dan mesin pengaduk. Bio-oil dapat digunakan untuk menghasilkan panas atau listrik untuk menggantikan aplikasi penggunaan bahan bakar minyak ringan, bahan bakar minyak diesel atau bahkan minyak berat. Namun demikian, modifikasi diperlukan untuk mengakomodasi sifat unik dari bio-oil. Dalam aplikasi ini, pilihan yang tersedia adalah mencampur dengan bahan bakar tradisional. Meskipun bio-oil adalah cairan yang kompleks, yang mengandung senyawa tertentu seperti asam asetat, levoglukosan, dan hidroksiasetaldehida (Czernik dan Bridgwater, 2004), banyak "produk khusus" lainnya yang berasal dari bio-oil yang sudah digunakan komersial seperti pengawet kayu, insektisida dan fungisida, pupuk, resin, perekat, serta bahan tambahan dan perasa makanan (Bridgwater, 2007; Czernik dan Bridgwater, 2004).

2.7.2 Non-condensable gas (gas yang tidak terkondensasi)

Gas-gas produk dari proses fast pyrolysis bernilai relatif rendah, sehingga aplikasi utama gas-gas tersebut adalah pembakaran langsung untuk menyediakan panas sebagai bagian dari proses pirolisis itu sendiri. Penggunaan gas ini, daripada pembakaran atau penggunaan lainnya, membuat proses pirolisis lebih efisien secara termal dan menghasilkan gas rumah kaca yang netral lebih gas karena meminimalkan tambahan bahan bakar fosil. Dalam skala laboratorium, gas yang tidak terkondensasi biasanya dibuang.

2.7.3 Bio-char (arang)

Sampai saat ini, bio-char sering dianggap sebagai produk samping dari proses fast pyrolysis serupa dengan gas yang tidak terkondensasi, dan penggunaan terbaiknya adalah sebagai sumber bahan bakar untuk menyediakan energi pada proses. Karena mengandung kadar karbon yang tinggi, biochar ini dapat memberikan kontribusi energi panas untuk reaksi atau pengeringan biomassa (perlakuan awal material umpan), sehingga meminimalkan input bahan bakar eksternal. Biochar juga digunakan untuk memperbaiki kualitas tanah pertanian. Dalam pendekatan ini, biochar dimasukkan ke dalam tanah, yang memberikan manfaat bagi tanah, tanaman dan lingkungan - termasuk penurunan nilai karbon atmosferik. Dalam siklus ini, biochar disebut sebagai "agent penyerapan karbon.

2.8 Jenis-Jenis Reaktor Fast Pyrolysis

Kunci utama pada fast pyrolysis adalah reaktor, walaupun biaya kapital keseluruhan dari sistem yang terintegrasi hanya 10-15% untuk reaktor (Bridgwater, 2011). Komponen lain yang sangat mendukung proses fast pyrolysis adalah penampung biomassa, pengering dan pengancur, pengumpulan produk, dan penyimpanan. Beberapa jenis reaktor fast pyrolysis yang umum dipakai adalah bubbling fluid beds (Scott dan Piskorz, 1982; Scott dkk., 1985; Scott dkk., 1997), circulating fluid bed (CFB) (Muller, 2010), rotating cone (Muggen, 2010), dan ablative pyrolysis (Diebold dan Scahill, 1987). Reaktor jenis bubbling fluid beds memiliki beberapa kelebihan diantaranya konstruksi dan operasi yang sederhana, pengendalian suhu yang baik, dan sangat efisien dalam hal perpindahan panas terhadap partikel biomassa. Reaktor jenis ini menghasilkan yield likuid antara 70-75% berat. Ukuran bahan baku yang digunakan adalah 2-3 mm (Bridgwater, 2011). Reaktor CFB menggunakan pasir panas sebagai media resirkulasi. Reaktor skala komersil telah dibangun di Italy oleh Ensy dengan kapasitas 650 kg/jam (Trebbi dkk., 1997; Rossi dan Graham, 1997). Reaktor rotating cone ditemukan oleh tim dari Universitas Twente (Prins dan Wagenaar, 1997) dan dikembangkan oleh BTG (Wagenaar, dkk, 2001). Reaktor ini dapat menghasilkan yield likuid antara 60-70% (Bridgwater, 2011).

BAB III. TUJUAN DAN MANFAAT PENELITIAN

Tujuan utama dari penelitian ini adalah untuk menghasilkan suatu teknologi penghasil bahan penggumpal lateks (partikel karet). Produk yang dihasilkan berasal dari limbah biomassa industri sawit (cangkang, serat, tandan kosong atau batang tua). Teknologi yang akan dikembangkan berupa modifikasi teknologi penghasil asap cair konvensional (sistem batch dan pirolisis lambat) dengan menggunakan sistem fast pyrolysis dan sistem kontinyu. Inovasi yang dikembangkan diharapkan dapat memenuhi kebutuhan bahan penggumpal lateks, mengurangi penggunaan bahan yang tidak ramah lingkungan (asam formiat), dan mengurangi akan kebutuhan bahan impor. Secara khusus penelitian ini bertujuan:

ü mengembangan reaktor fast pyrolysis kontinyu;

ü menghasilkan bahan penggumpal karet ramah lingkungan dari limbah biomassa industri kelapa sawit (cangkang, serat, tandan kosong atau batang tua);

ü menghasilkan suatu teknologi tepat guna (TTG) yang dapat mendorong produktifitas dan kualitas karet dari petani karet;

ü mengurangi ketergantungan akan bahan impor; ü meningkatkan pendapatan petani karet; dan

ü meningkatkan kualitas karet Indonesia sehingga dapat diterima di pasar internasional

Penelitian secara langsung bermanfaat kepada petani karet, peningkatan kuantitas dan kualitas produk karet, dan penggunaan limbah dari industri sawit menjadi bahan yang lebih bermanfaat.

BAB IV. METODE PENELITIAN

4.1 Desain Sistem Reaktor Fast Pyrolysis Skala Lab

Prosedur desain sistem skala lab diutamakan pada pada sistem reaktor pirolisis dan sistem perpindahan panas. Secara umum, dalam sistem skala lab laju biomassa yang digunakan antara 0,5 kg/jam - 2,0 kg/jam (Bridgwater, 2011; Bridgwater, Czernik, dan Piskorz, 2001). Oleh karena itu, untuk memudahkan, di tahap awal desain laju umpan biomassa dipilih 1,0 kg/jam dan menjadi parameter tetap. Perhitungan desain awal sebagian besar didasarkan pada termodinamika. Setelah laju umpan ditentukan, maka geometri reaktor dan sub-sistem dapat ditetapkan. Sesuai dengan neraca massa sistem, reaktor dianggap sebagai sistem terbuka dengan biomassa sebagai aliran yang masuk dan padatan serta produk pirolisis sebagai aliran keluar sistem. Neraca massa untuk kondisi tunak digambarkan oleh persamaan-1.

!"

!" = mB – (mL + mP + mG) = 0 (pers-1)

Dimana: !"

!" = adalah perubahan massa per waktu (kg/jam) mB = laju alir biomassa (kg/jam)

mL = laju alir bio-oil atau asap cair (kg/jam)

mP = laju alir partikel (bio-char atau arang) (kg/jam)

Pada analisis ini diasumsi bahwa: 1) bahan yang masuk akan semua keluar dalam bentuk partikel, likuid, dan gas; 2) seluruh bahan yang masuk menerima panas dari dinding reaktor dengan kondisi yang sama; dan 3) tidak ada energi yang hilang. Untuk memastikan panas yang cukup tersedia untuk proses pirolisis, suhu keluar harus tetap di atas ambang suhu reaksi pirolisis minimum (500°C).

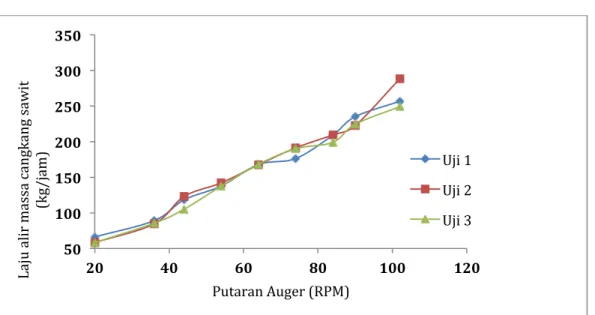

4.2 Uji Cold Flow

Uji cold flow dilakukan sebelum pengujian pada suhu pirolisis yang sebenarnya (500oC). Uji ini untuk menentukan parameter tetap yang berkaitan dengan laju alir, putaran auger, kecepatan linier biomassa cangkang sawit, dan fraksi densiti. Pengujian dilakukan menggunakan ukuran biomassa yang sesuai dengan ukuran biomassa pada uji pirolisis, yatu 2-3 mm. Persiapan awal dilakukan dengan menghancurkan cangkang sawit menggunakan crusher mekanik dan melakukan penyaringan menggunakan peralatan mesh screen, sehingga didapat ukuran biomassa yang seragam. Pengujian fraksi densiti dilakukan dengan mencampur biomassa dengan pasir besi. Tujuan pencampuran antara biomassa cangkang sawit dengan pasir besi untuk menghindari terjadinya penyumbatan apabila tar yang terbentuk di dalam reaktor auger. Pasir besi dapat menggerus lapisan tar di dalam selubung reaktor pirolisis.

BAB V. HASIL PENELITIAN DAN PEMBAHASAN

5.1 Proses Desain Reaktor Fast PyrolysisUkuran reaktor pirolisis kontinyu dikembangkan berdasarkan geometri auger dan konfigurasinya. Studi tentang proses pergerakan material padat di dalam sebuah conveyor telah dilakukan untuk menentukan standard praktis dan parameter desain (Colijn, 1985; Shamlou, 1988). Data ini menjadi referensi di dalam mengembangkan reaktor pirolisi berbasis auger. Reaktor auger dipilih dengan ukuran diameter 1 in (2,54 cm). Luas penampang reaktor berbentuk setengah lingkaran untuk memudahkan pengamatan pada saat dilakukan uji cold flow (uji awal reaktor pada saat belum dilakukan pemanasan). Perlu diberi catatan bahwa perhitungan waktu tinggal uap adalah waktu yang didasarkan pada beberapa asumsi. Hal ini cenderung memiliki tingkat kesalahan hingga di atas 25%. Analisis yang lebih akurat sangat sulit dilakukan (dibandingkan dengan reaktor fluidized, misalnya) mengingat jumlah referensi yang tersedia sangat terbatas.

Volume internal reaktor yang ditempati oleh produk sangat sulit untuk ditentukan, sehingga luas permukaan reaktor juga menjadi tidak akurat. Asumsi yang digunakan bahwa biomassa yang masuk langsung terkonversi melalui reaksi piroisis menjadi produk melalui panas konduksi, juga memiliki tingkat kesalahan tertentu. Selanjutnya, karena waktu dan mekanisme reaksi pembentukan biochar tidak diketahui, maka akan sangat sulit menentukan waktu tinggal padatan di dalam reaktor. Gambar 4 sampai Gambar 8 memperlihatkan proses pengembangan reaktor pirolisis skala lab.

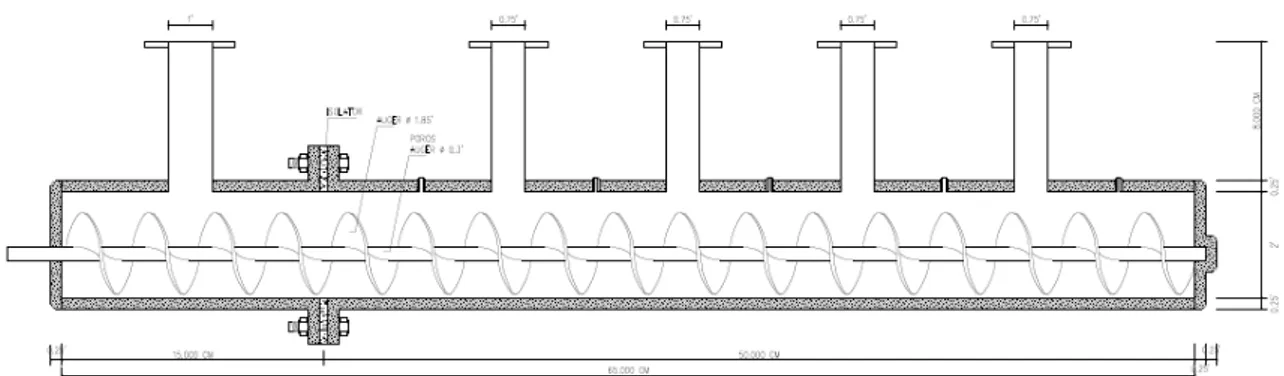

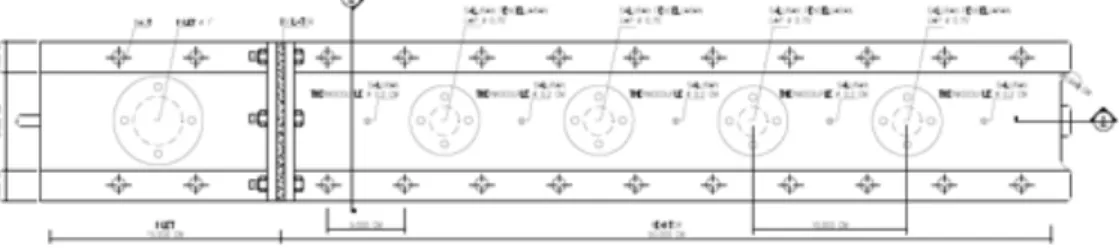

Reaktor pirolisis dibuat dari bahan stainless steel (SS-304). Ukuran reaktor adalah panjang 50 cm, diameter 2 in (5 cm), penampang berbentuk “U” dengan tinggi 7,35 cm. Dimensi reaktor pirolisis diberikan pada Gambar 1 dan Gambar 2. Reaktor digerakkan melalui poros terbuat dari stainless steel yang dihubungkan dengan dengan motor penggerak. Pada reaktor dipasang suatu konektor untuk memasukkan gas nitrogen agar udara di dalam reaktor dapat dihilangkan dan mencegah udara masuk ke dalam reaktor.

Laju alir volumetrik nitrogen pada sisi inlet biomassa masuk ke reaktor secara manual dikendalikan dengan rotometer 8 ml/menit, sedangkan laju aliran gas nitrogen pada ujung reaktor tidak dapat dikontrol (tetapi dapat diperiksa dengan flowmeter pada laju 5 ml/min). Penutup reaktor terbuat dari bahan stainless steel terhubung ke reaktor dengan 24 baut, dan digunakan gasket keramik sebagai bantalan. Reaktor dilengkapi dengan empat buat lubang pengeluaran di sepanjang dinding atas reaktor, masing-masing dengan jarak 10 cm. Ukuran lubang pengeluaran adalah 0,75 in yang terbuat dari stainless steel yang tingginya 8 cm. Reaktor dipasang 5 buah termokopel type-K untuk mengukur suhu di sepanjang dinding reaktor.

Sistem pengumpan biomassa cangkang sawit seperti ditunjukkan dalam Gambar 4 terdiri dari hooper (tangki penampung umpan reaktor) dan screw feeder (pembawa biomassa ke reaktor). Kapasitas tangki penampung dirancang dapat menampung umpang cangkang sawit yan berukura 2-3 mm sekitar 5 kg. Biomassa di dalam tangki diaduk dan didorong keluar melalui screw yang berdiameter 2,5 cm. Tangki biomassa dilengkapi dengan tutup akrilik untuk dapat melihat kondisi biomassa selama pengujian serta dilengkapi dengan inlet gas nitrogen. Gas nitrogen berfungsi untuk “mengusir” kandungan oksigen dari udara dan menyediakan tekanan positif untuk mencegah aliran uap dari reaktor pirolisis masuk ke dalam tangki biomasa.

Saluran biomassa yang menuju reaktor dibungkus dengan lilitan pipa tembaga yang dialirkan air pendingin, yang berfungsi untuk menghilangkan panas dari reaktor yang merambat melalui pipa pemasukan biomassa. Hal ini dilakukan untuk memastikan bahwa

biomassa cangkang sawit tidak mengalami dekomposisi sebelum masuk ke dalam reaktor. Air pendingin yang digunakan pada suhu ruang. Kecepatannya diatur secara manual melalui rotameter.

Gambar 4. Tampak Atas dari Desain Reaktor Pirolisis

Gambar 5. Potongan Samping Reaktor Pirolisis yang Dilengkapi dengan Unit Auger

Produk reaktor pirolisis keluar melalui pipa 0,75 in, yang diisolasi dengan bahan isolasi keramik untuk memastikan bahwa suhu proses cukup dipertahankan. Selanjutnya produk mengalir melalui dua buah cyclone seperator (Gambar 6, kiri). Peralatan cyclone digunakan untuk memisahkan partikel-partikel arang halus yang ada di dalam gas. Partikel arang halus yang terpisahkan dikumpulkan pada sebuah penampung. Pada bagian inlet dan oulet cyclone dipasang pengukur tekanan untuk mengukur kehilangan tekanan. Pada cyclone juga dipasang termokopel Type-K pada inlet dan outlet.

Setelah melalui cyclone, uap produk masuk ke kondensor (Gambar 6, kanan) yang menggunakan pendingin air. Kondenser didesain berupa singe tube heat exchanger dengan ukuran diameter 1,5 in, tinggi 50 cm terbuat dari stainless steel 304. Jumlah kondensor 3 unit. Kondenser dililit dengan pipa tembaga yang dialirkan media pendingin air. Pada kondenser pertama, aliran uap dan air pendingin adalah berlawanan arah (counter current). Uap yang tidak terkondensasi pada kondenser pertama selanjutkan dialirkan ke kondenser kedua, dan selanjutnya. Produk likuid (bio-oil atau asap cair) ditampung pada bagian bawah kondenser. Kondenser pertama didinginkan dengan menggunakan air pada suhu ruang dengan laju sekitar 80 L/jam yang diatur melalui rotameter. Kondenser kedua dan ketiga didinginkan menggunakan air dingin (di bawah suhu ruang) yang diatur lajunya dengan menggunakan rotameter. Setelah melalui kondenser ke tiga, uap yang belum terkondensasi dilewatkan ke pendingin coil yang ditempatkan dalam wadah yang berisi es. Diharapkan seluruh fraksi bio-oil dapat dikondensasi pada pendingin koil. Cairan yang terkondensasi dipisahkan gas yang tidak terkondensasi melalui pipa tee pada akhir kumpuran koil dan dikumpulkan melalui suatu penampung. Pada lokasi outlet kondenser koil dipasang alat pengukur suhu dan tekanan.

Produk yang tidak terkondensasi dialirkan ke tabung pengering gas yang berisi partikel desikan untuk menyerap kandungan air dan partikel yang tersisa. Untuk menghasilkan tekanan positif di seluruh sistem, pada bagian akhir saluran ini dilengkapi dengan sebuah pompa vakum.

Sistem akuisisi Data dan monitoring didasarkan dari sistem Agilent Data Aquisition 34970A memiliki 16-slot yang digunakan untuk mengukur temperatur menggunakan termokopel Type-K. Perangkat Agilent Data Aquisition 34970A terhubung (berkomunikasi) dengan PC melalui kabel tunggal USB dan perangkat lunak LabVIEW 8.2. Sebuah program berbasis LabVIEW dikembangkan untuk memonitor dan menyimpan data penting selama pengujian. Contoh printscreen dari program ini ditunjukkan pada Gambar 9.

Gambar 7. Skema dari Reaktor Fast Pyrolysis dan Unit Pendukungnya untuk Menghasilkan Asap Cair Secara Kontinyu

Gambar 8. Foto Reaktor Fast Pyrolysis Skala Lab, Unit Pendukungnya termasuk Sistem Data Akuisisi Menggunakan Perangkat Agilent Data Aquisition 34970A

5.2 Pengujian Cold Flow

Biomassa yang digunakan pada penelitian ini adalah kulit cangkang buah sawit

(Elaeis guineensis). Biomassa ini dipilih berdasarkan pada ketersediaan yang melimpah

dan tergolong pada biomassa yang keras yang dapat menghasilkan produk pirolisis dengan kualitas tinggi. Cangkang sawit selama ini digunakan langsung sebagai bahan bakar pembangkit steam atau dikembalikan ke perkebunan sawit sebagai sumber kompos. Pada penelitian ini, cangkang sawit diolah dengan menggunakan crusher untuk memperkecil ukuran (salah satu kriteria pada proses fast pyrolysis) menjadi ukuran partikel 2 – 3 mm. Pemisahan partikel yang telah dihancurkan di dalam crusher menggunakan mesh screen.

Selain pengecilan ukuran, tidak ada perlakuan lain diberikan kepada cangkang sawit sebelum dilakukan pengujian. Gambar 10 diperlihatkan sampel biomass yang digunakan di dalam pengujian cold flow, sedangkan Gambar 11 memperlihatkan aktifitas pengujian cold flow.

Gambar 9. Printscreen dari Program LabVIEW untuk sistem akuisisi data dan monitoring proses dari sistem Reaktor Fast Pyrolysis Skala Lab

Gambar 10. Foto Bahan Baku Cangkang Sawit Sebelum Dihancurkan (kiri) dan Setelah Dihancurkan berukuran 2-3 mm (kanan)

Gambar 11. Foto Aktifitas Pengujian Cold Flow

Hasil pengujian cold flow diperlihatkan pada Gambar 12 dan Gambar 13 masing-masing menunjukkan kondisi hubungan antara putaran auger reaktor vs laju alir biomassa yang dibawa oleh reaktor dan fraksi biomassa di dalam campuran terhadap nilai densitas campuran. Pada uji pertama (variasi putaran auger), kondisi di dalam reaktor auger diasumsi terisi 50% oleh biomassa. Kondisi ini juga dipertahankan pada saat dilakukan proses pirolisis sebenarnya pada suhu 500oC. Hal ini dilakukan untuk mengefisiensikan

laju perpindahan panas dari dinding reaktor kepada biomassa cangkang sawit. Pencampuran antara cangkang sawit dimaksudkan untuk menghindari terjadinya penggumpalan produk pirolisis (tar) di dalam poros, dinding auger, dan dinding reaktor. Penggumpalan dapat menghambat laju alir biomass dan mengurangi laju perpindahan panas. Untuk sistem pirolisis skala besar (full scale) penggumpalan tar dapat berpontensi menyumbat uap hasil pirolisis yang dihasilkan dan berpotensi terjadinya over pressure di dalam reaktor.

5.3 Pengujian Yield Proses

Pengujian yield untuk menentukan fraksi dari cangkang sawit untuk menghasilkan produk asap cair, tar, dan arang. Proses dilakukan dengan memasukkan cangkang yang berukuran 1-2 mm ke dalam reaktor pirolisis. Reaktor dilengkapi dengan sebuah heater listrik. Suhu reaktor diatur pada suhu antara 450-600oC dengan sistem kontroler. Laju cangkang diatur pada 1 kg/jam. Uap yang dihasilkan didinginkan dengan menggunakan serial cooler menggunakan air es sebagai media pendingin. Uap yang terkondensasi ditampung pada bagian bawah cooler. Arang ditampung di dalam canister. Produk yang

dihasilkan selanjutnya ditimbang. Diperoleh yield proses untuk asap cair sekitar 60-70%, arang 30%, dan sisanya adalah tar. Dokumentasi dari proses pengujian diperlihatkan Lampiran-1.

Gambar 12. Laju Alir Biomassa Cangkang Sawit vs Kecepatan Putaran Reaktor Auger Selama Uji Cold Flow

Gambar 13. Profil Densiti Campuran Cangkang Sawit dan Pasir Besi

5.4 Lomba Alat Teknologi Tepat Guna Tingkat Nasional

Peralatan fast pyrolysis yang dikembangkan telah melalui seleksi di tingkat provinsi dan berkesempatan untuk mengikuti perlombaan di tingkat nasional di Padang.

50 100 150 200 250 300 350 20 40 60 80 100 120 La ju a lir ma ss a ca ng ka ng s aw it (k g/ ja m) Putaran Auger (RPM) Uji 1 Uji 2 Uji 3 0.5 1 1.5 2 2.5 3 3.5 4 0 0.2 0.4 0.6 0.8 1 D en si ta s (k g/ m3 )

Fraksi cangkang sawit di dalam pasir

Densiti partikel (campuran)

Densiti Bulk (campuran) Densiti pasir besi

Lomba ini diikuti oleh peserta dari seluruh provinsi di Indonesia. Penyelenggaran lomba dilakukan antara tanggal 25 hingga 30 September 2013. Dokumentasi alat yang dikembangkan ini untuk ikut di dalam lomba alat teknologi tepat guna diberikan pada Lampiran-2.

BAB VI RENCANA TAHAPAN BERIKUTNYA

Laporan pada dokumen ini berisi hasil kegiatan penelitian dari tahun ke-1 sampai dengan tahun ke-2. Pada tahap ini prototipe telah diuji. Pada tahapan selanjutnya akan dilakukan desain scale up dari prototipe yang dikembangkan. Faktor-faktor kritikal di dalam pengembangan skala penuh menjadi perhatian di dalam kegiatan tahun ke-3, misalnya sistem pemanasan, sistem auger, integrasi antara feeder dan heater, integrasi antara penghancur cangkang dengan feeder, sistem pengeringan umpan, dan sistem pendingin.

Hasil-hasi penelitian yang telah dilakukan akan dikompilasi menjadi suatu bahan buku ajar sebagai bahan referensi yang berhubungan dengan proses pirolisis dan alternatif babhan penggumpal karet. Mengingat potensi produk (asap cair) atau bio-oil ini sebagai bahan bakar mesin besar, maka akan dilakukan pengujian parameter yang berkaitan denga potensi bio-oil berbasis cangkang sawit sebagai bahan bakar alternatif.

BAB VII. KESIMPULAN DAN SARAN

Berdasarkan pengembangan sistem fast pyrolysis kontinyu menggunakan reaktor auger dan pengujian cold flow, maka dapat disimpulkan beberapa hal yang menyangkut dengan proses desain dan penguji cold flow. Reaktor auger dapat digunakan dalam inovasi proses produksi asap cair yang mengubah dari sistem batch menjadi sistem kontinyu. Sistem kontinyu diharapkan menghasilkan produk dengan kuantitas yang diinginkan. Walaupun kapasitas reaktor auger dapat diatur pada kondisi laju biomassa yang relatif besar, hal ini perlu dipertimbangkan berkenaan dengan transfer perpindahan panas di dalam reaktor dan juga vapour residence time. Waktu tinggal uap yang relatif lebih lama akan menyebabkan reaksi akan berlanjut dari uap yang dihasilkan yang pada akhirnya akan mengurangi liquid (bio-oil atau asap cair) yang dihasilkan.

DAFTAR PUSTAKA

Abednego J.G. (1981). Pengetahuan Lateks. Departemen Perdagangan dan Koperasi. Boucher M. E., Chaala A., Pakdel H., dan Roy C. (2000). Bio-oils obtained by vacuum

pyrolysis of softwood bark as a liquid fuel for gas turbines. Part II: Stability and ageing of bio-oil and its blends with methanol and a pyrolytic aqueous phase. Biomass and Bioenergy, Vol. 19, Issue 5, hal. 351-361.

BPS Aceh, (2010). Aceh Dalam Angka. (http://aceh.bps.go.id/ akses 2 April 2012). Blasi, C.D. (2000). Modelling the fast pyrolysis of cellulosic partic es in fluid-bed reactors.

Chemical Engineering Science, 55, 5999-6013.

Bridgwater A.V. (1990). A survey of thermochemical biomass processing activities Original.

Bridgwater A. V. (2003). Renewable fuels and chemicals by thermal processing of biomass. Chem. Eng. J., 91, 87-102.

Bridgwater, A.V. (2004). Biomass fast pyrolysis. Thermal Science, 8, (2), 21-49.

Bridgwater, A.V. dan Czernik, S. (2002), The status of biomass fast pyrolysis. In Fast Pyrolysis of Biomass: A Handbook Volume 2, Bridgwater, A. V., Ed. CPL Press: Newbury, UK, Vol. 2.

Bridgwater A.V., Czernik S., Piskorz J. (2001). An overview of fast pyrolysis. In Progress in Thermochemical Biomass ConVersion, Volume 2; Bridgwater, A. V., Ed.; Blackwell Science: London, pp 977-997.

Bridgwater A.V., Kuester J.L. (1991). Research in Thermochemical Biomass ConVersion, Elsevier Science Publishers: London.

Bridgwater, A.V. (1999). An introduction to fast pyrolysis of biomass for fuels and chemicals. In Fast Pyrolysis of Biomass: A Handbook Volume 1, Bridgwater, A. V., Ed. CPL Press: Newbury, UK, Vol. 1.

Bridgwater, A.V. (2007). The production of biofuels and renewable chemicals by fast pyrolysis of biomass. International J. Global Energy Issues, 27, (2), 160-203.

Bridgwater A.V. (2011). Review of fast pyrolysis of biomass and product upgrading, Biomass and Bioenergy, 38, 68-94.

Bridgwater, A.V. dan Peacocke, G.V.C. (2000). Fast pyrolysis processes for biomass. Renewable and Sustainable Energy Reviews,4, 1-73.

Brown, R.C. (2009). Biochar production technology. In Biochar for Environmental Management:Science and Technology, Lehmann, J.; Joseph, S., Eds. Earthscan: London, UK.

Czernik, S. dan Bridgwater, A.V. (2004). Overview of applications of biomass fast pyrolysis oil. Energy & Fuels, 18, 590-598.

Demirbas A. (2005). Pyrolysisof ground beech wood in irregular heating rate conditions. J. Anal. Appl. Pyrolysis 73:39-43

Diebold J.P. dan Scahill J. (1987). Production of primary pyrolysis oils in a vortex reactor. In: Ratcliffe CT, Suuberg EM, Vorres KS, editors. Production, analysis and

upgrading of oils from biomass (pyrolysis oils from biomass: producing, analyzing and upgrading), vol. 32. American Chemical Society, hal. 21.

Daugaard, D.E. dan Brown, R.C. (2003). Enthalpy for pyrolysis for several types of biomass. Energy & Fuels, 17, 934-939.

Mohand D., Charles U. P., Jr. dan Philip H. S. (2006). Pyrolysis Of Wood/Biomass For Bio-Oil: A Critical Review. Energy & Fuels, 20, 848-889.

Mohan, D., Pittman, C.U., dan Steele, P.H. (2006). Pyrolysis of wood/biomass for bio-oil: A critical review. Energy & Fuels, 20, 848-889

Fatanah U. dan Mulyati S. (2007). Study on Pyrolysis Of Oil Palm Shell for Activated Carbon. Jurnal Hasil Penelitian Industri (HPI). Vol. 20. No. 1 hal. 11-18.

Ferreira V. S., Rego I.N.C., Pastore Jr. F., Mandai M.M., Mendes L.S., Santos K.A.M., Rubim J.C., dan Suarez P.A.Z. (2005). The use of smoke acid as an alternative coagulating agent for natural rubber sheets production. Bioresource Technology 96, 605–609.

Goutara (1985). Dasar Pengolahan Karet. Agro Industri Press Departemen Teknologi Industri Pertanian, Bogor.

Gronli, M., Antal, M.J., Schenkel, Y. dan Crehay, R. (2005). The science and technology of charcoal production. In Fast Pyrolysis of Biomass: A Handbook Volume 3, Bridgwater, A. V., Ed. CPL Press: Newbury, UK, Vol. 3.

Guillen, M. D., dan Ibargoitia, M. (1999). Influence of the Moisture Content on the Composition of the Liquid Smoke Produced in the Pyrolysis Process of Fagus sylvatica L. Wood. J. Agric. Food Chem., 47, 4126-4136.

Huber, G.W. dan Iborra, S.; Corma, A. (2006). Chemistry, catalysts, and engineeirng. Chemical Reviews, 106, 4044-4098.

Machdar I., Fatanah U., Aprilia, S., dan Faisal, M. (2010). Modifikasi Reaktor Pirolisis Dan Utilitasnya Pada Kelompok Brata Jaya Penghasil Asap Cair Di Aceh Utara. Laporan Program Ipteks Bagi Masyarakat (IbM), Lembaga Penelitian Universitas

Syiah Kuala.

Machdar I., Fatanah, U., dan Faisal, M., (2011). Detail Enginering Design (DED) Reaktor Pirolisis Tempurung Kelapa untuk Industri Asap Cair Badan Usaha Milik Gampong (BUMG) Beunyot, Kabupaten Bireuen, Kapasitas 1.200 kg. Dalam: Proposal Program TERAPAN, Kerjasama Fakultas Teknik Unsyiah, ADF, BIMA, dan An’nisa Center. Sub-Proposal for Aceh Economic Development Financing Facility, MDF-World Bank. http://www.aceh-edff.org/.

Muller S., Ensyn Technologies. (2010), Aston University Bioenergy Research Group, PyNe newsletter 27, Juni, 11-12, website www.pyne.co.uk.

Muggen G. (2010). Empyro Project Summary, PyNe newsletter, 27, 3-5, June, Aston University Bioenergy Research Group, www.pyne.co.uk.

Newton E.B., Stewart W.D., dan Willson W.A., 1947. Crude rubber preparation––sheet production by continuous coagulation of Hevea latex. Ind. Eng. Chem. 39, 978–984. Oasmaa, A., dan Meier, D. (2002). Analysis, characterisation and test methods of fast

pyrolysis liquids In Fast Pyrolysis of Biomass: A Handbook Volume 2, Bridgwater, A. V., Ed. CPL Press: Newbury, UK,Vol. 2.

Prins W. dan Wagenaar B.M. (1997). Review of rotating cone technology for flash pyrolysis of biomass. In: Kaltschmitt MK, Bridgwater AV, editors. Biomass gasification and pyrolysis. UK: CPL Scientific Ltd., hal. 316-326.

Qi, Z., Jie, C., Tiejun, W., dan Ying, X. (2007). Review of biomass pyrolysis oil properties and upgrading research. Energy Conversion and Management, 48, 87-92.

Rossi C., Graham R.G. (1997). Fast pyrolysis at ENEL. In: Kaltschmitt MK, Bridgwater AV, editors. Biomass gasification and pyrolysis. UK: CPL Scientific Ltd., hal. 300-306.

Statistik Perkebunan Indonesia (2009-2011). http://ditjenbun.deptan.go.id akses 1 April 2012

Scott D.S, dan Piskorz J. (1982). The flash pyrolysis of aspen poplar wood. Can J Chem Eng, 60, 666-674.

Scott D.S, Piskorz J., dan Radlein D. (1985). Liquid products from the continuous flash pyrolysis of biomass. Ind Eng Chem Process, 24, 581-589.

Scott D.S., Legge R.L., Piskorz J., Majerski P., dan Radlein D. (1997). Fast pyrolysis of biomass for recovery of speciality chemicals. In: Bridgwater AV, Boocock DGG, editors. Developments in thermochemical biomass conversion, 523-535

Spillane J.J. (1989). Komoditi Karet. Kanisius. Yogyakarta.

Trebbi G., Rossi C., dan Pedrelli G. (1997). Plans for the production and utilisation of bio-oil from biomass fast pyrolysis. In: Bridgwater AV, Boocock DGB, editors. Developments in thermochemical biomass conversion, hal. 378-387.

Wagenaar B.M., Venderbosch R.H., Carrasco J., Strenziok R., dan van der Aa BJ. (2001). Rotating cone bio-oil production and applications. In: Bridgwater AV, editor. Progress in thermochemical biomass conversion. Hal. 1268-1280.

LAMPIRAN

Lampiran-1 Dokumentasi proses desain dan aktifitas produksi

1. DESAIN

2. SISTEM MONITORING

5. CYCLONE

7. PENAMPUNG PRODUK

8. BAHAN BAKU CANGKANG SETELAH PENGHANCURAN

10. BAHAN BAKU DAN PRODUK (TAR DAN ASAP CAIR)

11. KUNJUNGAN TIM DARI KANTOR BADAN PEMBERDAYAAN

MASAYARAKAT PROVINSI ACEH

12. DOKUMENTASI KEIKUTSERTAAN DALAM LOMBA ALAT TEKNOLOGI

TEPAT GUNA DI PADANG

13. DOKUMENTASI PENERIMAAN PENGHARGAAN JUARA NASIONAL

LOMBA TEKNOLOGI TEPAT GUNA DI PADANG DARI MENTERI DALAM

NEGERI YANG DISERAHKAN OLEH KEPALA KANTOR PEMBERDAYAAN

MASYARAKAT PROPINSI ACEH

CURRICULUM VITAE

1 Nama Lengkap dan gelar : Dr. Ir. Izarul Machdar, M. Eng

2 Jenis Kelamin : Laki-laki

3 Tempat / Tanggal Lahir : Banda Aceh, 20 September 10965

4 Alamat : Jln. Arifin Ahmad III No. 9 Ie Masen Kaye Adang

5 NIP : 19650920 199203 1 003

6 Pangkat/Golongan : Penata /IV-a 7 Jabatan Fungsional : Lektor Kepala

8 Jabatan Struktural : -

9 Jurusan/Prodi : Teknik Kimia

10 Fakultas : Teknik

11. Riwayat Pendidikan

No Pendidikan Ijazah/Tahun Spesialisasi 1 Unsyiah Sarjana/1990 Teknik Kimia 2 Nagaoka University of Technology,

Japan

Magister/1998 Environment Engineering 3 Nagaoka University of Technology, Japan Doktor/2001 Environment

SystemEngineering

12. Pengalaman Penelitian (5 Tahun Terakhir)

No Judul Penelitian Tahun Sumber Biaya 1. Modifikasi Reaktor Pirolisis Dan Utilitasnya

Pada Kelompok Brata Jaya Penghasil Asap Cair Di Aceh Utara

2009 DP2M-DIKTI

2. Pengembangan Industri Asap Cair sistem batch pirolisis kapasitas bahan baku tempurung kelapa 1200 kg/batch di Kabupaten Bireuen

2011 Bank Dunia melalui MDF (Multi Donor

Fund)

3 Modifikasi modul bioreaktor DHS menggunakan serat buah kelapa sawit sebagai media

immobilisasi mikroorganisme

2005 BPPT (RUT, Riset Unggulan

Terpadu) 4 Kajian Pengelolaan dan Pemecahan Masalah

Limbah padat (sampah) kota Banda Aceh dan Aceh besar

2006 ECHO Project, European

Union 5 Kajian permasalah air dan limbah serta potensi

mitigasi di Pulau Weh, Sabang menggunakan metode MFA (Material Flow Analysis)

2009 DIKTI (Rusnas) 6 Kajian Dasar Penggunaan Sistem Magnetik Dan

Pasir Besi Alam Pada Penyisihan Zat Warna Dan Ion Logam Berat Terlarut Dari Limbah Cair Industri

2011 DIKTI

7 Pengolahan Limbah Cair Pabrik Kelapa Sawit

dengan Menggunakan Modifikasi Membrane Bioreactor dan Reaktor Flotasi Udara

Berpenyekat (anggota peneliti) 2009 DIKTI (Hibah Kompetitif Penelitian Kerjasama Internasional Dalam Rangka Publikasi internasional) 8 Pemetaan Potensi Limbah Padat Dan Limbah

Cair Pabrik Kelapa Sawit Di Provinsi Aceh Dan Pemanfaatannya Sebagai Sumber Energi

Alternatif

(anggota peneliti)

2010 DIKTI (Hibah Pasca)

13. Publikasi (5 Tahun Terakhir) No Tahun Judul Artikel Ilmiah

1 2007 Modifikasi Modul Bioreaktor DHS (Downflow Hanging Sponge) Menggunakan Serat Buah Kelapa Sawit Sebagai Media Immobilisasi Mikroorganisme

2 2006 Potential of a Combination of UASB and DHS Reactor as a Novel Sewage Treatment System for Developing Countries: Long-Term Evaluation

3 2007 Ammonia removal behaviour in the Downflow Hanging Sponge Bioreactor. 4 2009 Chromium and Lead Removal using synthesized Nanocrystalline Zeolite 5 2010 Research On Water Use And Availability In Aneuk Laot Lake, Sabang

Island, After 5 Years A Massive Earthquake In Aceh

6 2011 Modification of DHS Bioreactor Module With Oil Palm Fiber Material For Treating Domestic Wastewater

7 2011 A Simple Treatment of Dye Wastewater From Batik Industry by A Combination of Aluminium Sulfate and A Natural Iron Coated-Sand

Banda Aceh, 15 November 2013 Ketua,

CURRICULUM VITAE

1 Nama Lengkap dan gelar : Dr. M. Faisal, ST., M. Eng.

2 Jenis Kelamin : Laki-laki

3 Tempat / Tanggal Lahir : Langsa, 6 September 1973

4 Alamat : Jl. Ilie, Lr. Tgk. Bak Ara II, no. 8, Ulee Kareng, Banda Aceh, Aceh

5 NIP : 197309061998021001

6 Pangkat/Golongan : Penata /III-c 7 Jabatan Fungsional : Lektor

8 Jabatan Struktural : -

9 Jurusan/Prodi : Teknik Kimia

10 Fakultas : Teknik

11. Riwayat Pendidikan

No Pendidikan Ijazah/Tahun Spesialisasi 1 Unsyiah, Banda Aceh Sarjana/1997 Teknik Kimia 2 Toyohashi University of Technology,

Toyohashi-Japan

Magister/2002 Ecological Engineering 3 Toyohashi University of Technology,

Toyohashi-Japan

Doktor/2007 Environment and Life Engineering

12. Pengalaman Penelitian (5 Tahun Terakhir)

No. Judul Penelitian Tahun Sumber Biaya 1 Pengolahan Limbah Cair Pabrik Kelapa Sawit

Dengan Menggunakan Modifikasi Membrane Bioreactor dan Reaktor Flotasi Udara

Berpenyekat 2009 Hibah Kompetitif Penelitian Untuk Publikasi Internasional 2. Recovery of Precious Metals from Spent

Automobile Catalytic Converters using Supercritical Carbon dioxide

2008 JSPS, Japan

3. Pemanfaatan Kulit Pisang Sebagai Energi Terbarukan di Indonesia

2012 Mandiri

4. Material Flow Analisys at PT. Gunung Madu Plantation, Lampung

2010 COE,

Yokohama National University 5. Quinone Profiles Analisys at PT. Gunung 2010 COE,