PEDOMAN TEKNIK

PEDOMAN

PEMBUATAN ASPAL EMULSI

JENIS KATIONIK

No. 024/T/BM/1999

Lampiran No. 2 Keputusan Direktur Jenderal Bina Marga No. 76/KPTS/Db/1999 Tanggal 20 Desember 1999

D E P A R T E M E N P E K E R J A A N U M U M

DIREKTORAT JENDERAL BINA MARGA

ALAMAT JALAN PATTIMURA NO. 20 TELP. 7221950 - 7203165 - 7222806 FAX 7393938 KEBAYORAN BARU - JAKARTA SELATAN KODE P05 12110KEI'UI'USAN DIREKTURJENDERAL BINA MARGA NOMOR:76/KPTS/Db/1999

TENTANG

PENGESAHAN LIMA BELAS PEDOMAN TEKNIK DIREKTORATJENDERAL BINA MARGA

DIREKTUR JENDERAL BINA MARGA,

Menimbang

a, bahwa dalan7 rangka menunjang pembangunan nasional di bidang kebinamargaan dan kebijaksanaan pemerintah untuk meningkatkan pendayagunaan sumber daya manusia dan sumber daya alam, diperlukan pedoman-pedoman teknik bidang jalan;

b. bahwa pedoman teknik yang termaksud dalam Lampiran Keputusan ini telah disusun berdasarkan konsensus pihak-pihak yang terkait, dengan memperhatikan syarat-syarat kesehatan dan keselamatan umum serta memperkirakan perkembangan ilmu pengetahuan dan teknologi untuk memperoleh manfaat sebesar-besarnya bagi kepentingan umum sehingga dapat disahkan sebagai Pedoman Teknik Direktorat Jenderal Bina Marga;

c. bahwa untuk maksud tersebut, perlu diterbitkan Keputusan Direktur Jenderal Bina

Marga.

Mcngingat

1. Keputusan Presiden Nomor 44 Tahun 1974, tcntang Pokok-Pokok Organisasi Departemen; 2. Keputusan Presiden Nomor 18 Tahun 1984, tentang Susunan Organisasi Departemen; 3. Keputusan Presides Noinor 278/M Tahun 1997, tentang Pengangkatan Direktur Jenderal Dina Marga;

4. Keputusan Menteri Pekerjaan Umuni Nomor 21I/KPTS/1984 tentang Susunan Organisasi dan Tata Kerja Departemen Pekerjaan Umuni;

5. Keputusan Menteri Pekerjaan Umum Nomor II1/KPTS/1995 tentang Panitia Tetap dan Panitia Kerja serta Tata Kerja Standardisasi Bidang Pekerjaan Umuni;

6. Keputusan Menteri Pekerjaan Uinum Nonior 28/KPTS/1995 tcntang Pcnibentukan Panitia Kerja Standardisasi Naskah Rancangan SNI/Pedoman Teknik Bidang Pengairan/Jalan/ Pcrniukiman;

Membaca

Surat Ketua Panitia Kerja Standardisasi Bidang Jalan Nontor UM 01 01-Bt.2005/768 tanggal 20 Desember 1999 tentang Laporan Panja Standardisasi Bidang Jalan.

MEMUT USK A N

Mc nc t apkan

KEPU'I'USAN DIREKTUR JENDERAL BINA MARGA T ENT ANG PENGESAHAN LI MA BELAS P'EDOMAN T EK NI K DI R EK T OR AT JENDER AL BI NA MAR GA

Kesatu: . Mengesahkan lima belas Pedoman Teknik Direktorat Jenderal Bina Marga, sebagaimana tercantum dalam Lampiran Keputusan ini yang merupakan bagian yang tak trpisahkan dari ketapan ini.

Kedua: . Pedoman Teknik tersebut pada diktum kesatu berlaku bagi unsur aparatur pemerintah bidang kebinamargaan dan dapat digunakan dalam perjanjian kerja antar pihak-pihak yang bersangkutan dengan bidang konstruksi.

Ketiga Menugaskan kepada Direktur Bina Teknik, Direktorat Jenderal Bina Marga untuk a. Menyebarluaskan Pedoman Teknik Direktorat Jenderal Bina Marga;

b. memberikan bimibingan teknik kepada unsur pemerintah dan unsur masyarakat yang bergerak dalam bidang kebinamargaan;

c, menghimpun masukan sebagai akibat dari penerapan Pedoman Teknik ini untuk penyempurnaannya di kemudian hari.

Keempat . Keputusan ini berlaku sejak tanggal ditetapkan dengan ketentuan bahwa, jika terdapat kesalahan dalam pentapan ini, segala sesuatunya akan diperbaiki sebagaimana mestinya.

'Tembusan Keputusan ini disampaikan kepada Yth.

I. Kepada Badan Penelitian dan Pengembangan PU, selaku Ketua Panitia Temp Standarnisasi. 2. Direktur Bina Teknik Direktorat Jenderal Bina Marga, selaku Ketua Panitia Kerja

Standardisasi bidang Jalan.

Lampiran

KeputusanDirekturJenderalBinaMarga Nomor : 76/KPTS/Db/1999 Tanggal : 20 Desember 1999

PEDOMAN TEKNIK DIREKTORAT JENDERAL BINA MARGA

Nomor

Urut JUDUL PEDOMAN TEKNIK

NOMOR P'EDOMAN TEKNIK

(1) (2) (3)

1 Pedoman Pelaksanaan Campuran Beraspal Dingin untuk Pemeliharaan

023/T/BM/I999

2 Pedoman Pembuatan Aspal Emulsi Jenis 024/T/BM/1999

3 Pedoman Perencanaan Campuran Beraspal Panas dengan Pendekatan Kepadatan Mutlak

025/T/BM/1999

4 Pedoman Perencanaan Bubur Aspal Emulsi 026/T/BM/1999

5 Jembatan untuk Lalu Lintas Ringan dengan Gelagar Baja Tipe Kabel, Tipe Simetris, Bentang 125 meter (Buku 2)

027/T/BM/1999

6 Pedoman Penanggulangan Korosi Komponen Baja Jembatan dengan Cara Pcngecatan

028/T/BM/1999_

7 Tata Cara Pelaksanaan Pondasi Cerucuk Kayu di Atas Tanah Lembek dan Tanah Gambut

029/T/BM/1999

8 Tata Cara Pencatatan Data Kecelakaan Lalu Lintas (Sistem 3L)

030/T/BM/1999

9 Pedoman Perencanaan Geometrik Jalan

P k t

031/T/BM/1999 10 Pedoman Perencanaan Fasilitas Pejalan Kaki

pada Jalan Umum

032/T/BM/1999

11 Persyaratan Aksebilitas pada Jalan Umum 033/T/BM/1999

12 Pedoman Pemilihan Berbagai Jenis Tanaman 034/T/BM/1999

13 Pedoman Penataan Tanaman untuk Jalan 035/T/BM/1999

14 Pedoman Perencanaan Teknik Bangunan

P d Bi i

036/T/BM/1999

15 Tata cara Penentuan Lokasi Tempat Istirahat di Jalan Bebas Hambatan

DAFTAR ISI

Halaman Keputusan Dire ktur Jendera Bina Marga No. 76/KPTS/Db/1999 Tan i120 Desember 1999

DAFTAR ISI i

BAB I DESKRIPSI 1

1.1 Ruang Lingkup 1

1.2 Pengertian 1

BAB II BAHAN DAN PERALATAN 3

2.1 Bahan 3

2.1.1 Aspa Kerass 3

2.1.2 Kerosin 4

2.1.3 Baian Pengemulsi 4

2.1.4 Asam Klorida 7

2.1.5 KaLsium Klorida 7

2.1.6 Air 8

2.1.7 Bahan Tamabah Lain 8

2.2 Peralatan 8

BAB III PERENCANAAN KOMPOSISI ASPAL EMULSI 9

3.1 Komposisi Aspal Emulsi CSS 9

3.1.1 Phasa Padat 9

3.1.2 Phasa Cair 9

3.2 Komposisi Aspal Emulsi CMS 11

3 .2.1Phasa Padat 11

3.2.2 Phasa Cair 11

3.3 Komposisi Aspal Emulsi CRS 13

3.3.1 Phasa Padat 13

3.3.2 Phasa Cair 13

BABIVCARA PENCAMPURAN ASPAL EMULSI ...15

4.1 Sistim Batch Plant 15

4.1.1 Penyiapan Phasa Padat 15 4.1.2 Penyiapan Phasa Cair 15 4.1.3 Pencampuran Aspal Emulsi 15

4.2 Sistim Menerus 16

4.3 Kemasan Aspal Emulsi 18

4.4 Persyaratan Aspal Ernulsi 18

DAFTAR PUSTAKA

BAB I DESKRIPSI 1.1 Ruang Lingkup

Pedoman Teknik ini mencakup tata cara pembuatan Aspal Emulsi jenis Kationik Mantap Lambat

(CSS/Cationic Slow Setting),Kationik Mantap Sedang(CMS/Cationic Medium Setting.)dan Kationik Mantap Cepat(CRS/Cationic Rapid Setting)untuk kepeluan perkerasan jalan. Aspal Emulsi Kationik yang dibuat dengan pedoman ini diharapkan dapat disimpan lama (hingga 9 bulan).

1.2 Pengertian

1. Aspal Emulsiadalah aspal yang terdispersi dalam air dengan adanya Bahan Pengemulsi (emulsifier).

2. Teremulsi (Terdispersi)adalah tercampurya suatu zat dalam bentuk partikel-partikel kecil dengan zat lain yang berbeda sifat kepolarannya. Kedua zat ini tidak dapat saling melarutkan sehingga campurannya bersifat heterogen.

3. Bahan Pengemulsi/Pendispersiadalah suatu zat yang molekulnya memiliki bagian polar dan nonpolar sehingga dapat larut dalam zat yang polar maupun nonpolar. Dengan adanya Bahan Pengemulsi, suatu zat dapat teremulsi lebih stabil dalam zat lain yang berbeda sifat kepolarannya.

4. Kationikadalah elektro positif.

5. Pecahnya Aspal Emulsi(breaking) adalah memecahnya Aspal Emulsi setelah tercampur dengan agregat. Pada saat memecah, partikel-partikel aspal memisahkan diri dari air dan menyelimuti agregat.

6. Mantapadalah cukup stabilnya perkerasan campuran Aspal Emulsi untuk dilalui lalu lintas.

7. Larutan Pengemulsiadalah Bahan Pengenuilsi dan Bahan Tambah Lain, seperti Asam Klorida dan Kalsium Klorida, yang dilarutkan dalam air.

8. Aspal Emulsi terdiri atas phasa cair dan phasa padat. Phasa cair adalah larutan pengemulsi, sedangkan phasa padat adalah aspal keras atau aspal keras yang sudah ditambah pelarut sehingga memiliki nilai penetrasi yang diinginkan.

9. Colloid Milladalah alat untuk mengemulsikan phasa padat di dalam phasa cair sehingg;a diperoleh Aspal Emulsi.

BAB II

BAHAN DAN PERALATAN

2.1 Bahan

Bahan untukk pembuatan Aspal Emulsi Kationik Mantap Sedang dan Kationik Mantap Lambat terdiri atas aspal keras, kerosin (minyak tanah), Bahan Pengemulsi, Asam Klorida, Kalsium Klorida, air dan Bahan Tamabah Lain bila diperlukan. Masing-masing bahan tersebut harus memenuhi persyaratan agar diperoleh Aspal Emulsi dengan mutu sesuai yang diharapkan.

2.1.1 Aspal Keras

Aspal keras sebagai bahan baku Aspal Emulsi dapat berupa aspal pen 60/70 atau pen 80/100. Bahan baku aspal keras harus memenuhi persyaratan pada Tabel-1 di bawah ini.

Tabel 1. Persyaratan Aspal Keras

Persyaratan Aspal Keras

pen 40/50 pen 60/70 pen 80/100

No Jenis Pengujian Metoda

Pengujian

Min Maks Mi n Maks Min Maks Satuan

8. Penetrasi setelah kehilangan berat SNI 06-2432-91 ? - 54 - - - % asli

9. Daktilitas setelah kehilangan berat SNI 06-2432-91 ? - 50 - 50 - Cm

10. Titik lembek setelah kehilanganberat SNI 06-2434-91 ? - - - °C

11. Kadar air SN 106-2490-91 0,2 - - 0 2 - 0 2 %

12 Kelekatan SN106-2439-91 95 - 95 - 95 %

Sumber dart AASHTO M-20-1990 kecuali pen 40/50.

2.1.2 Kerosin

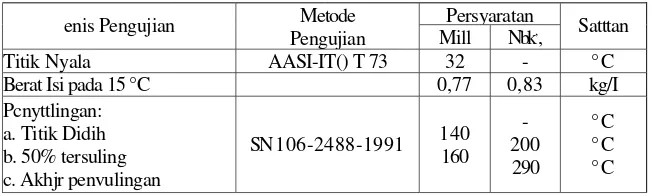

Dalam pembuatan Aspal Emulsi, kerosin digunakan untuk memodifikasi aspal keras antara lain untuk menurunkan berat jenis dan meningkatkan nilai penetrasi. Persyaratan kerosin disajikan pada Tabel 2 berikut.

Tabel 2. Persvaratan Kerosin

Persyaratan enis Pengujian Metode

2.1.3 Bahan Pengemulsi

Bahan Pengemulsi berfungsi mendispersikan partikel-partikel aspal dalam air. Setiap molekul emulgator terdiri atas dua bagian, yaitu yang bersifat polar dan nonpolar. Bagian nonpolar dapat larut dalam partikel aspal yang juga bersifat non-polar. Bagian polar tidak larut dalam aspal sehingga akan berada dipermukaan partikel aspal dan membentuk lapisan polar. Apabila jumlah Bahan Pengemulsi cukup, setiap partikel aspal yang nonpolar akan diselimuti lapisan polar sehingga partikel aspal tersebut dapat terdispersi dalam air.

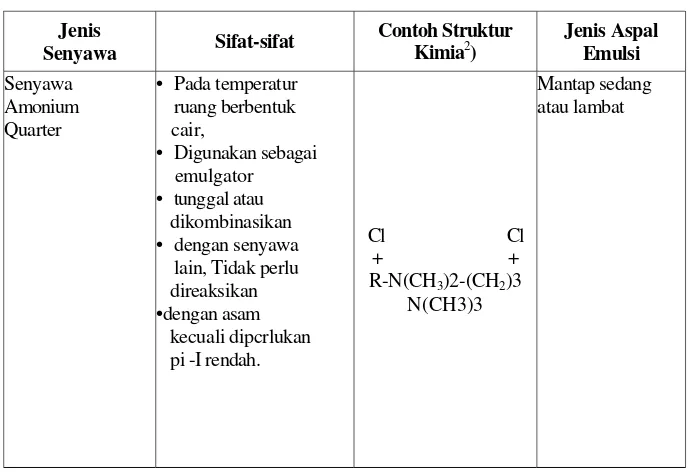

Senyawa organik banyak yang dapat berfungsi sebagai Bahan Pengemulsi. Aspal Emulsi Kationik umumnya menggunakan senyawa hidrokarbon-nitrogen rantai panjang. Beberapa Jenis emulgator yang dapat digunakan untuk Aspal Emulsi Kationik disajikan dalam Tabel 3 berikut.

Tabel 3. Beberapa Jenis Bahan Pengetnulsi untuk Aspal Ernulsi Kationik Jenis

Jenis sebagai emulgator tunggal,

• Berguna sebagai komponen emulgator yang diformulasikan, • Harus direaksikan

Amidomines • Pada temperatur ruang berbentuk

Jenis

Diatnines • Pada temperatur ruang berbentuk pasta

Catatan 1 Sumber dari Scan Road, Technology Buletin 2 Bitumen Emulsion,

Sweden, 1983

Catalan 2 R adalah rantai Hydrokarbon dengan jumlah atom Karbon antara 8 sampai22 atom. untuk mengetahui jenis emulgator uutuk Aspal Emulsi dapat

berkousultasi pada produsen atau distributor bahan tersebut.

2.1.4 Asam Klorida

Penggunaan asam Klorida dalam Aspal Emulsi Kationik tergantung pada jenis Bahan Pengemulsi yang digunakan. Asam Klorida ditambahkan pada larutan Bahan

Pengemulsi yang aktif pada pH di bawah 7.

Asam Klorida yang digunakan tidak boleh tercemar senyawa-senyawa yang dapat merusak Aspal Emulsi Kationik diantaranya gram-gram alkali, sabun, deterjen, dan minyak.

2.1.5 Kalsium Klorida

Kalsium Klorida dalam Aspal Emulsi dapat mencegah pengaruh garam-garam alkali dalam jumlah yang sedikit. Kalsium Klorida dapat memodifiasi larutan emulgator hingga memiliki berat jenis yang lebih tinggi mngimbangi berat jenis phasa padat. Kalsium

Klorida yang digunakan tidak boleh tercemar senyawa-senyawa yang dapat merusak Aspal Emulsi Kationik.

2.1.6 Air

Air merupakan bagian terbanyak dalam phasa cair Aspal Emulsi. Air yang digunakan untuk pembuatan Aspal Emulsi adalah air bersih yang tidak tercemari oleh senyawa-senyawa yang dapat merusak Aspal Ernulsi Kationik.

2.1.7 Bahan Tamabah Lain

Selain bahan baku yang sudah diuraikan di atas, untuk memperbaiki karakteristik Aspa Emulsi Kationik dapat digunakan Bahan Tamabah Lain seperti Thixotropic agents, Breaking agent, dan polymer.

2.2 Peralatan

Tangki-tangki penampung bahan baku Aspal Emulsi harus dilengkapi dengan ,alat pengontrol kuantitas sedemikian rupa sehingga komposisi bahan yang dicampur dapat dikontrol dengan baik. Alat pemanas aspal keras dan alat pemanas larutan Bahan Pengemulsi harus mempunyai fasilitas pengendali sehingga setelah dicampur dalamColloid Millakan dihasilkan Aspal Emulsi dengan suhu sesuai yang dikehendaki. PersyaratanColloid Millditunjukkan dalam Tabel 4 berikut.

Tabel 4. Persvaratan AlatColloid M i l l Aspal Emulsi (6)

No. Uraian Persyaratan Satuan

BAB III

PERENCANAAN KOMPOSISI ASPAL EMULSI

3.1 Komposisi Aspal Emulsi CSS 3.1.1 Phasa Padat

Phasa padat terdiri atas aspal keras pen 40/50 atau pen 60/70 atau pen 80/100 yang memenuhi persyaratan AASHTO M-20-1990 ditambah kerosin sedemikian rupa sehingga menjadi aspal keras pen 180/200. Untuk aspal keras pen 60/70, agar diperoleh aspal keras pen 180/200, kerosin yang ditsunbahkan berkisar antara 2% sampai 4% terhadap berat aspal.

Bila Aspal Emulsi yang dibuat jenis CSS-lh (dengan nllai penetrasi residu rendah), dapat digunakan aspal keras pen 40/50 atau pen 60/70 dengui kadar kerosin dapat dikurangi hingga 0 %.

Kadar phasa padat dan Aspal Emulsi jenis CSS harus sedemikian rupa sehinggi Aspal Emulsi memiliki kadar residu penyulingn minimum 57%. Namun apabila dikehendaki Aspal Emulsi jenis CSS yang dapat disimpan lama (6 sampai 9 bulan), kadar phasa padat harus berkisar antara 65% hingga 70% terhadap berat total Aspal Emulsi agar diperoleh Aspal Emulsi dengan kekentalan optimum atara 40 sampai 70 centistokes pada temperatur 25 °C.

3.1.2 Phasa Cair

Phasa cair terdiri atas Bahan Pengemulsi, Asam Klorida dan Kalsium Klorida yang dilarutkan dalam air. Kadar masing-masing bahan tersebut dalam Aspal Emulsi adalah sebagai berikut

a) Bahan Pengemulsi dan Asam Klorida

Jumlah Bahan Pengemulsi dan asam klorida dalam Aspal Emulsi tergantung pada jenis Bahan Pengemulsi dan jumlah phasa padat dalam Aspal Emulsi. Jumlah Bahan Pengemulsi dalam Aspal Emulsi umumnya berkisar antara 0,25% sampai 1,5%. Untuk mengetahui jumlah Bahan Pengemulsi dan Asam Klorida perkiraan dalam Aspal Emulsi dapat berkonsultasi pada produsen atau distributor bahan tersebut Kadar Bahan Pengemulsi dan Asam Klorida optimum

diketahui dengan cara membuat beberapa contoh Aspal Emulsi dengan kadar emulgator dan Asam Klorida bervariasi di atas dan di bawah kadar Bahan Pengemulsi atau Asam Klorida perkiraan, sedang kadar phasa padat tetap sesuai Butir 3.1.1. Setiap contoh tersebut selanjutnya diuji nilai pengendapan satu hari (SK SNI M-07-1994-()3) dan nilai

pengujian saringan (SNI O3-19G8-1990). Kadar Bahan Pengemulsi dan Asam Klorida optimum adalah kadar yang memberikan nilai pengendapan satu hari dan pengujian saringan terkecil serta tidak menyebabkan pembusaan yang berlebihan dalam Aspal Emulsi.

b) Kalsium Klorida

Jumlah Kalsium Klorida dalam Aspal Emulsi berkisar antara 0% salnpai 0,3%. Jumlah Kalsium Klorida optimum dalanl Aspal Emulsi ditentukan berdasarkan percobaan di laboratorium dengan cara membuat beherapa contoh Aspal Emulsi dengan variasi kadar Kalsium Klorida dari 0 sampai 0,3%, sedang kadar phasa padat, Bahan Pengemulsi dan Asam Klorida tetap sesuai Butir 3.1.1 dan Butir 3.1.2a) di atas. Contoh Aspal Emulsi tersebut diuji nilai pengendapan Satu hari dan nilai saringan. Kadar Kalsium Klorida optimum adalah kadar yang memberikan Aspal Emulsi nilai pengendapan satu hari dan nilai pengujian saringan terkecil.

c) Air

Jumlah air dalam Aspal Emulsi adalah 100% dikurangi kadar phasa padat, Bahan Pengemulsi, Asam Klorida dan Kalsium Kilorida.

Phasa cair dibuat dengan melarutkan Bahan Pengemulsi, Asam Klorida dan Kalsium Klorida dalam air dengan jumlah masing-masing bahan sesuai percobaan di atas.

3.2 Komposisi Aspal Emulsi CMS 3.2.1 Phasa Padat

kerosin sedemikian rupa sehingga menjadi aspal keras pen 180/200. Untuk aspal keras pen 60/70, agar diperoleh aspal keras pen 180/200, kerosin yang ditamhahkan herkisar antara 2% sanlpai 4% terhadap berat aspal. Bila Aspal Emulsi yang dibuat jenis CMS-2h (dengan nilai penetrasi residu rendah), dapat digunakan aspal keras pen 40/5O atau pen 60/70 dengan kadar kerosin dapat dikurangi hingga 0%. Apabila digunakan Bahan Pengemulsi jenis tertentu, yaitu misalnya Bahan Pengemulsi yang dapat digunakan untuk Aspal Emulsi jenis Kationik Mantap Sedang dan juga Kationik Mantap Cepat, kadar kerosin dalam phasa padat untuk Aspal Emulsi jenis Kationik Mantap Sedang dapat ditingkatkan hingga 7%. Bahan Pengemulsi pada Aspal Emulsi jenis Kationik Mantap Sedang sering kali memerlukan kerosin yang lebih banyak untuk

memperlambat kecepatan mantap. Dengan alasan tersebut, kadar kerosin dapat ditingkatkan asal mutu Aspal Emulsi yang dihasilkan tidak keluar dari yang dipersyaratkan (Pd.S-01-1995-03 Spesifikasi Aspal Emulsi Kationik).

Kadar phasa padat dalam Aspal Emulsi jenis CMS harus sedemikian rupa sehingga Aspal Emulsi memiliki kadar residu penyulingan minimum 65°,/o.

3.2.2 Phasa Cair

Phasa cair terdiri atas Bahan Pengemulsi, Asam Klorida dan Kalsium Klorida yang dilarutkan dalam air. Kadar masing-masing hahan tersebut dalam Aspal Emulsi adalah sebagai berikut:

a) Bahan Pengemulsi dan Asam Klorida

Jumlah Bahan Pengemulsi dan Asam Klorida dalam Aspal Emulsi tergantung pada jenis Bahan Pengemulsi dan jumlah phasa padat dalam Aspal Emulsi. Jumlah Bahan Pengemulsi dalam Aspal Emulsi umumnya antara 0,25% sampai 1,5%. Untuk

mengetahui jumlah Bahan Pengemulsi dan Asam Klorida perkiraan dalam Aspal Emulsi dapat berkonsultasi pada produsen atau distributor Bahan tersebut. Kadar Bahan

Pengemulsi dan Asam Klorida optimum diketahui dengan cara membuat beberapa contoh Aspal Emulsi dengan kadar emulgator dan Asam Klorida bervariasi di atas dan di bawah kadar Bahan Pengemulsi atau Asam Klorida perkiraan,

sedang kadar phasa padat tetap sesuai Butir 3.1.1. Masing-masing contoh tersebut selanjutnya diuji nilai pengendapan satu hari (SK SNI M-07-1994-03) dan nilai pengujian saringan (SNI 03-19681990). Kadar Bahan Pengemulsi dan Asam Klorida optimum adalah kadar yang memberikan nilai pengendapan satu hari dan pengujian saringan terkecil serta tidak menyebabkan pemhusaan yang berlebihan dalam Aspal Emulsi.

b) Kalsium Klorida

Jumlah Kalsium Klorida dalam Aspal Emulsi berkisar antara 0% sampai 0,3 %. Jumlah Kalsium Klorida optimum dalam Aspal Emulsi ditentukan berdasarkan percobaan dl laboratorium dengan cara membuat beberapa contoh Aspal Emulsi dengan variasi kadar Kalsium Klorida dari 0 sampai 0,3%, sedang kadar phasa padat, Bahan Pengemulsi dan Asam Klorida tetap sesuai Butir 3.1.1 dan Butir 3.1.2a) di atas. Contoh Aspal Emulsi tersebut diuji nilai pengendapan satu hari dan nilai saringan. Kadar Kalsium Klorida optimum adalah kadar. yang memberikan Aspal Emulsi nilai pengendapan satu hari dan nilai pengujian saringan terkecil.

c) Air

Jurnlah air dalamn Aspal Emulsi adalah 100% dikurangi kadar phasa padat, Bahan Pengemulsi, Asam Klorida dan Kalsium Klorida.

Phasa cair dibuat dengan melarutkan Bahan Pengemulsi, Asam Klorida dan Kalsiunl Klorida dalam air dengan jumlah masing-masing bahan sesuai percobaan di atas.

3.3 Komposisi Aspal Emulsi CRS 3.1.1 Phasa Padat

Kadar phasa padat dalam Aspal Emulsi jenis CRS harus sedemikian rupa sehingga Aspal Enulsi memiliki kadar residu penyulingan minimum 65%.

3.1.2 Phasa Cair

Phasa cair terdiri atas Bahan Pengemulsi, Asam Klorida dan Kalsim Klorida yang dilarutkan dalan air. Kadar masing-masing bahan tersebut dalam Aspal Emulsi adalah sebagai berikut

a) Bahan Pengemulsi dan Asam Klorida

Jumlah Bahan Pengemulsi dan asam Klorida dalam Aspal Emulsi tergatung pada jenis Bahan Pengemulsi dan jumlah phasa padat dalam Aspal Emulsi. Jumlah Bahan Pengemulsi dalamn Aspal Emulsi umumnya antara 0,25% sampai 1,5%. Untuk mengetahui jumlah Bahan Pengemulsi dan Asam Klorida perkiraan dalam Aspal Emulsi dapat berkonsultasi pada produsen atau distributor baban tersebut. Kadar Bahan Pengemulsi dan Asam Klorida optimum diketahui dengan cara membuat beberapa contoh Aspal Enlulsi dengan kadar emulgator dan Asam Klorida hervariasi di atas dan di bawah kadar Bahan Pengemulsi atau Asam Klorida perkiraan, sedang kadar phasa padat tetap sesuai Butir 3.1.1. Masing-masing contoh tersebut selanjutnya diuji nilai pengendapan satu hari (SK SNI M-07-1994-03) dan nilai pengujian saringan (SNI 03-196I81990). Kadar Bahan Pengemulsi dan Asam Klorida optimum adalah kadar yang memberikan nilai pengendapan satu hari dlan pengujian saringan terkecil serta tidak menyebabkan pembusaan yang berlebihan dalam Aspal Emulsi.

b) Kalsium Klorida

Jumlah Kalsium Klorida dalam Aspal Emulsi berkisar antara 0°/° sampai 0,3 %. Jumlah Kalsium Klorida optimum dalam Aspal Emulsi ditentukan berdasarkan percobaan di lahoratorium dengan cara membuat beberapa contoh Aspal Emulsi dengan variasi kadar Kalsium Klorida dari 0 sampai 0,3%, sedang kadar phasa padat, Bahan Pengemulsi dan Asam Klorida tetap sesuai Butir 3.1.1 dan Butir 3.1.2. a) di atas. Contoh .Aspal Emulsi tersebut diuji nilai

pengendapan satu hari dan nilai saringan. Kadar Kalsium Klorida optimum adalah kadar yang memberikan Aspal Emulsi nilai pengendapan satu hari dan nilai pengujian saringan terkecil.

c) Air

Jumlah air dalam Aspal Emulsi adalah 100% dikurangi kadar phasa padat, Bahan Pengemulsi, Asam Klorida dan Kalsium Klorida.

BAB IV

CARA PENCAMPURAN ASPAL EMULSI

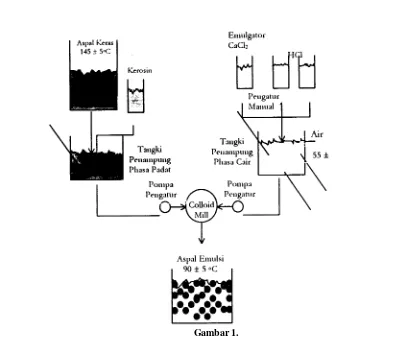

4.1 Sistim Batch Plant 4.1.1 Penyiapan Phasa Padat

Aspal keras dari tangki penyimpanan dipanaskan hingga cair dan dialirkan ke dalam tangki penampung phasa padat. Kerosin dengan jumlah sesuai rencana, ditambahkan kedalam tangki penampung tersebut dari selanjutnya diaduk hingga homogen. DI dalam tangki penampung aspal ini, phasa padat (aspal) dipanaskan dengan suhu yang dikontrol hingga 145 °C ± 5 °C ataudengan kekentalan 2 poise. Selanjutnya phasa padat siap untuk dialirkali ke dalamColloid Mill.

4.1.2 Penyiapan Phasa Cair

Bahan Pengemulsi, Asam Klorida, Kalsium Klorida dan air dengan jumlah sesuai rencana dimasukkan ke dalam tangki penampung phasa cair. DI dalam tangki bahan-bahan tersebut diaduk hingga homogen dan dipanaskan dengan suhu yang dikontrol pada 55 °C ± 5 -C. Selanjutnya phasa cair siap untuk dialirkan ke dalamColloid Mill.

4.1.3 Pencampuran Aspal Ernulsi

Pasa padat dan pasa cair yang sudah disiapkan sesuai Butir 4.1.1 dan Butir 4.1 .2 dari masing-masing tangki penampung, dialirkan dengan kecepatan alir yang dikontrol untuk memperoleh komposisi Aspal Emulsi yang diinginkan, ke dalamColloid Mill yang sudah dijalankan. Dalam

Colloid Mill ini phasa padat akan didispersikan ke dalam pasa cair hingga dihasilkan Aspal Emulsi. Suhu Aspal Emulsi yang harus keluar dariColloid Millharus 90 °C ± 5 °C, waktu pencampuran harus dikontrol.

Gambar 1.

Diagram Pencampuran Aspal Emulsi Sistim Batch Plant 4.2 Sistim Menerus (Continuous Plant)

Pada pencampuran Aspal Emulsi dengan sistim menerus, aspal keras yang merupakan bagian terbesar dari phasa padat dipanaskan pada suhu 145 °C ± 5 °C. Sedangkan air yang merupakan bagian terbesar dari phasa cair dipanaskan pada 55 °C ± 5 °C. Kedua bahan tersebut, dari masing-masing sumbernya, dipompakan ke dalamC olloid Mill secara teratur dan dengan dosis

sesuai komposisi rencana Aspal Emulsi. Ke dalam pipa saluran aspal keras menuju.

disuntikkan kerosin dengan pompa pengatur dan dengan dosis sesuai komposisi Aspal Emulsi rencana. Sedangkan kedalam pipa saluran air menuju Colloid M ill, disuntikkan Bahan Pengemulsi, Asam Klorida dan larutan CaC12, masing-masing dengan pompa

pengatur dan dengan dosis sesuai komposisi Aspal Emulsi rencana. DalamColloidMi l l ,

aspal keras dan kerosin sebagai pasa padat akan didispersikan ke dalam larutan Bahan Pengemulsi sebagai phasa cair hingga dihasilkan Aspal Emulsi. Suhu Aspal Emulsi yang baru keluar dariColloid Millharus 90

-c

± 5 - c .Gambar 2. Diagram Prinsip Pencampuran Aspal Emulsi Sistim Menerus(7)

IA MPIRAN C

DAFTAR NAMA DAN LEMBAGA

1 ). Pemrakarsa

x Pusat Penelitian dan Pengembangan Jalan, Badan Penelitian dan Pengembangan PU.

x Direktorat Bina Teknik, Direktorat Jenderal Bina Marga

2). Penyusun : 4). Kelompok Kerja B idang B aha Jalan

Drs. Madi Hennadi Pusat Litbang Jalan (SK Ketua Panja No.: 13/K PT S/B t/1999)

Ketua:

Ir. Sudarisman Ditjen Bina-Marga

3). T im Pembahas : Wakil K etua:

DR. Ir. KA. Zamhari, MSc Pusat Litbang Jalan DR. Ir. KA. Zamhari, MSc Pusat Litbang Jalan

Ir. Rachma Agus Ditjen Bina Marga Anggota:

Ir. Budy Dharma, MSc Ditjen Bina Marga Ir. Yayan Suryana, ME ngSc Ditjen Bina marga

Ir Haty Laksmanto, ME ngSc Ditjen Bina Marga I r. Rachma Agus Ditjen Bina Marga

Ir. Hatyono Sukarto, MSi Ditjen Bina Marga Ir. Saktyanu, ME ngSc Ditjen Bina Marga

DR. Ir. Siegfred, MSc Pusat Litbang Jalan Ir. Handri Sarosa, MSc Ditjen Bina Marga

Ir. Salim Machmud Pusat Litbang Jalan Ir. "I jitjik Wasiah Suroso Pusat Litbang Jalan

Ir. Wayan Dharmayasa Pusat Litbang Jalan Ir. Iriansyah Pusat Litbang Jalan

Jr. Nono Pusat Litbang Jalan Drs. Madi Hennadi Pusat Litbang Jalan

Ir. Dadang AS. Pusat Litbang Jalan Tonton Aristono Pusat Litbang Jalan

Ir. Mintardjo Pusat Litbang Jalan Ir. Kuniadjie, MSc Pusat Litbang Jalan

Z. Lubis, BE Pusat Litbang Jalan Ir. Ida Rumkita, MSc Pusat Litbang Jalan

Drs. Madi Hermadi Pusat Litbang Jalan Dra. Leksnm ingsih Pusat Litbang Jalan

Ir. Iriansyah Pusat Litbang Jalan Tenn Rustandie, BE Pusat Litbang Jalan

Ir. Kumiadji, MSc Pusat Litbang Jalan Ir. E ndang Hidayat, MSc Pusat Litbang Jalan

Dr. Ir. Siegfred, MSc Pusat Litbang Jalan

Ir. E nung Sujana, MSc Perguruan Tinggi

DR. Ir. Wimpy Santosa, Msc Perguruan Tinggi

fr. Deddy Rachman. B4 T - Departemen Perindustrian