Tugas Akhir

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

AGUSTINUS BOWO SULISTYO NIM : 025214085

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

THE EFFECT OF COSTAL ENVIRONTMENT AND

CORROTION TIME TO THE CORROTION RATE AND

MECHANICAL PROPERTIES OF

∟

PROFILE STEEL

Final Project

Pressented as Partial Fulfillment of The Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By :

AGUSTINUS BOWO SULISTYO Student Number : 025214085

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas segala rahmat dan

karuniaNya, sehingga Tugas Akhir ini dapat terselesaikan. Tugas Akhir ini

merupakan salah satu persyaratan untuk mencapai gelar Sarjana Teknik (S-1)

Jurusan Teknik Mesin, Fakultas Teknik, Universitas Sanata Dharma Yogyakarta.

Penulis dapat menyelesaikan Tugas Akhir ini tidak terlepas dari bantuan dan

kerjasama dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima

kasih kepada:

1. Romo Dr. Ir.P.Wiryono P.,S.J, Rektor Universitas Sanata Dharma.

2. Romo Ir. Greg. Heliarko, S.J, S.S, B.S.T., M.A., M.Sc., Dekan Fakultas

Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

3. Bapak Yosef Agung Cahyanta, S.T.,M.T., Wakil Dekan I Fakultas Sains

dan Teknologi Universitas Sanata Dharma dan Dosen Pembimbing

Akademik.

4. Bapak Budi Sugiharto, S.T., M.T., Ketua Jurusan Teknik Mesin dan Ketua

Program Studi Fakultas Sains dan Teknologi Universitas Sanata Drama.

5. Bapak Budi Setyahandana S.T, M.T., Dosen Pembimbing Tugas Akhir.

6. Bapak Ir. FX Agus Unggul Santosa, Koordinator Laboratorium Ilmu

Logam Universitas Sanata Dharma.

7. Bapak Martono, Laboran Laboratorium Ilmu Logam Universitas Sanata

Dharma.

8. Bapak Intan, Laboran Laboratorium Ilmu Logam Universitas Sanata

Dharma.

9. Kedua orang tua saya Bapak Harjo Sutrisno & Ibu Sudarni.

10.Teman-teman satu kelompok Andi, Freddy, Nano, Ige, Rino.

11.Rekan-rekan seperjuangan maupun dari berbagai angkatan yang telah

berbagi suka dan duka serta pendorong dalam penyelesaian Tugas Akhir

ini yaitu : Adi, Yusak, Ucok, Ucup, Rois, Yuris, Alam, Welly, Kirun,

Prono, Harry She Kill, Ipik, Lukas, Budianto, Lambang, Ulise, Teguh,

Tomo, Pipin, Kelik, Heri ( Sengir ), Doni, Baja, Dede, Andri dan Bendot.

12.Dan kepada semua pihak yang telah membantu sehingga Tugas Akhir ini

dapat terselesaikan.

Penulis menyadari bahwa Tugas akhir ini masih jauh dari sempurna

sehingga kritik dan saran yang bersifat membangun sangat diharapkan guna

penyempurnaan Tugas Akhir ini.

Yogyakarta, 31 Oktober 2007.

Penulis

Ag.Bowo Sulistyo

INTISARI

Tujuan penelitian ini adalah untuk mengetahui efek lingkungan pantai 2, 4 dan 6 bulan terhadap laju korosi, kekuatan tarik dan kekerasan baja siku. Bahan yang dipakai adalah baj karbon rendah profil siku dengan tebal 2,8 mm.

Dalam pembuatan spesimen ada 20 variasi dan waktu 6 bulan. Dari 20 spesimen tersebut diuji tarik, kekerasan, mikro, pengamatan bentuk patahan, yang membedakan adalah waktu pengujian benda yaitu setiap awal, 2 bulan, 4 bulan dan 6 bulan.

Hasil penelitian menunjukkan bahwa laju korosi, beban maksimum, kekerasan bahan yang tertinggi adalah benda uiji awal atau sebelum terkorosi. Dan semakin lama peletakan benda uji di daerah pantai, maka hasil pengujian yang diperoleh terus menurun.

DAFTAR ISI

HALAMAN JUDUL... i

TITLE PAGE... ii

HALAMAN PERSETUJUAN PEMBIMBING... iii

HALAMAN PENGESAHAN... iv

PERNYATAAN HASIL KARYA... v

KATA PENGANTAR... vi

INTISARI... viii

DAFTAR ISI... ix

DAFTAR TABEL... xi

DAFTAR GAMBAR... xii

DAFTAR LAMPIRAN...xiii

1.5.3. Pengujian Bahan... 4

BAB II DASAR TEORI... 5

2.1. Baja... 5

2.1.1. Pembuatan Baja Dan Jenisnya... 5

2.1.2. Sifat-sifat Baja Karbon Rendah... 8

2.1.3. Struktur Mikro Pada Baja Dan Besi ... 9

2.2. Korosi... 11

2.2.1. Macam-Macam Korosi ... 12

2.2.2. Laju Korosi ... 14

2.2.3. Faktor-Faktor Yang Mempengaruhi Korosi Baja... 16

2.2.4. Lelah korosi ( Corrosion Fatigue )... 17

2.2.5. Diagram Fasa ( Phase Diagram )……… ... 21

2.3. Pengujian Bahan………. 22

BAB III METODOLOGI PENELITIAN... 30

3.1. Skema Kerja Penelitian... 30

3.2. Persiapan Bahan... 31

3.3. pembuatan Benda Uji... 31

3.4. Peralatan Yang Digunakan ... 32

3.5. Pengujian Bahan………. 33

3.5.1. Uji Tarik... 33

3.5.2. Uji Kekerasan... 35

3.5.3. Pengamatan Struktur Mikro... 37

BAB IV HASIL PENELITIAN DAN PEMBAHASAN... 39

4.1. Pengujian Tarik ... 39

4.2. Pengujian Kekerasan Brinell... 41

4.3. Pengamatan Struktur Mikro ... 42

4.4. Pengamatan Bentuk Patahan... 44

4.5. Pengujian Laju Korosi... . 46

BAB V KESIMPULAN DAN SARAN... 47

5.1. Kesimpulan ... 47

5.2. Saran... 48

DAFTAR PUSTAKA... 49

LAMPIRAN... 50

DAFTAR TABEL

Tabel 2.1 Diameter penetrator dan beban yang digunakan pada Brinell... 27

Tabel 4.1 Nilai rata-rata kekuatan tarik maksimal dari benda uji... 40

Tabel 4.2 Nilai rata-rata regangan total dari benda uji... 41

Tabel 4.3 Nilai rata-rata kekerasan Brinell dari benda uji ... 41

Tabel 4.4 Nilai laju korosi rata-rata dari benda uji... 46

DAFTAR GAMBAR

Gambar 2.1 Struktur Mikro Pada Baja Dan Besi... 9

Gambar 2.2 Faktor Intensitas Tegangan, Kic ... 18

Gambar 2.3 Karakteristik Umum Kurva Lelah Korosi... 19

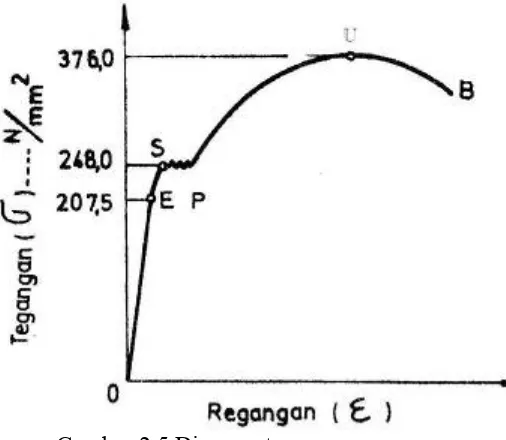

Gambar 2.4 Diagram Fasa Fe-Fe C ... 21 3 Gambar 2.5 Diagram Tegangan-Regangan... 24

Gambar 2.6 Pemantulan Cahaya Pada Benda... 28

Gambar 2.7 Jenis-Jenis Perpatahan Pada Logam Akibat Beban Tarik... 29

Gambar 3.1 Skema Penelitian... 30

Gambar 3.2 Mesin Sekrap... 31

Gambar 3.3 Ukuran Benda Uji Tarik... 32

Gambar 3.4 Mesin Uji Tarik... 35

Gambar 3.5 Mesin Uji Kekerasan... 37

Gambar 3.6 Mikroskop Dan Kamera... 38

Gambar 4.1 Grafik hasil rata-rata beban maksimu maksimal... 39

Gambar 4.2 Grafik hasil rata-rata regangan total... 40

Gambar 4.3 Grafik hasil rata-rata kekerasan Brinell... 41

Gambar 4.4 Struktur mikro Baja siku tanpa korosi... 42

Gambar 4.5 Struktur mikro Baja Siku terkorosi 2 bulan... 42

Gambar 4.6 Struktur mikro Baja Siku terkorosi 4 bulan... 43

Gambar 4.7 Struktur mikro Baja Siku terkorosi 6 bulan... 43

Gambar 4.8 Bentuk patahan benda uji tarik sebelum terkorosi... 44

Gambar 4.9 Bentuk patahan benda uji tarik terkorosi 2 bulan... 44

Gambar 4.10 Bentuk patahan benda uji tarik terkorosi 4 bulan...45

Gambar 4.11 Bentuk patahan benda uji tarik terkorosi 6 bulan...45

Gambar 4.12 Grafik hasil rata-rata laju korosi baja siku... 45

DAFTAR LAMPIRAN

Lampiran 1 Hasil pengujian tarik baja siku tanpa perlakuan Lampiran 2 Hasil pengujian tarik baja siku terkorosi 2 bulan Lampiran 3 Hasil pengujian tarik baja siku terkorosi 4 bulan Lampiran 4 Hasil pengujian tarik baja siku terkorosi 6 bulan Lampiran 5 Data hasil pengujian kekerasan tanpa perlakuan Lampiran 6 Data hasil pengujian kekerasan terkorosi 2 bulan Lampiran 7 Data hasil pengujian kekerasan terkorosi 6 bulan Lampiran 8 Foto Perbesaran Kawat

Lampiran 9 Kurva Regangan dan Tegangan Hasil Pengujian Tarik Baja Siku Tanpa Perlakuan

Lampiran 10 Kurva Regangan dan Tegangan Hasil Pengujian Tarik Baja Siku Terkorosi 2 bulan

Lampiran 11 Kurva Regangan dan Tegangan Hasil Pengujian Tarik Baja Siku Terkorosi 4 bulan

Lampiran 12 Kurva Regangan dan Tegangan Hasil Pengujian Tarik Baja Siku Terkorosi 6 bulan

Lampiran 13 Pengujian Komposisi

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan perencanaan di bidang teknik khususnya teknik mesin

dewasa ini sangat pesat. Suatu bahan yang dirancang untuk waktu penggunaan

yang lama membutuhkan tingkat ketelitian yang tinggi. Serangkaian proses kimia

diperlukan untuk mendapat suatu tambahan suatu bentuk dan penampilan bahan

yang diinginkan sesuai dengan penggunaan selanjutnya pada bahan tersebut. Baja

dibuat dengan segala sifat mekanik yang diinginkan manusia yaitu: kekuatan,

ketangguhan, kekerasan, dan lain-lain. Perancangan suatu piranti teknik seperti :

poros, kereta api, rotor generator, pembuatan badan pesawat terbang, kapal,

bahkan pembuatan tower untuk pemancar atau rangka kincir angin dan lain-lain

perlu mendapat perhatian atau perlakuan khusus.

Pemilihan bahan untuk suatu bagian mesin dan struktur adalah salah satu

keputusan yang harus dibuat oleh seorang perencana. Pemilihan dan prosesnya

ditentukan sebelum ukuran-ukuran ditentukan atau didapat, kemudian melalui

proses kalkulasi dapat ditentukan ukuran dari perancangan suatu konstruksi

sehingga tegangan dan kekuatannya mempunyai harga yang wajar dan

memuaskan dibanding dengan sifat yang berkaitan dengan kegagalan bahan

tersebut.

Dalam penelitian ini penulis ingin mengetahui perbedaan antara hasil

pengujian tarik, struktur mikro dan makro. Mengetahui perbedaan diagram

regangan dan tegangan. Perbedaan laju korosi dan kekerasan bahan baja rendah

dengan profil siku sebelum atau sesudah di letakkan dipantai dalam waktu 2, 4

dan 6 bulan.

1.2 Tujuan

Adapun tujuan dari penelitian ini adalah untuk mengetahui efek dari

lingkungan pantai baja karbon rendah dengan profil siku sebelum dan sesudah

diletakkan di pantai terhadap :

a. Kekuatan tarik

b. Kekerasan

c. Perubahan struktur mikro

d. Pengamatan bentuk patahan

e. Laju korosi

1.3 Manfaat

Penelitian yang dilakukan diharapkan dapat memberikan manfaat-manfaat

antara lain :

1. Dapat dipergunakan sebagai referensi pada penelitian berikutnya

2. Dapat menentukan hasil dari uji tarik, uji kekerasan, laju korosi, dan

struktur mikro untuk bahan plat baja karbon rendah dengan profil siku

3 Memberi input atau data untuk pengembangan energi angin (kincir) di

daerah pantai.

1.4 Batasan Masalah

Penelitian ini dibatasi pada lingkup :

- Bahan yang digunakan adalah baja karbon rendah dengan profil siku

- Lokasi penelitian di daerah pantai Samas, Bantul, Yogyakarta

- Waktu penelitian 6 bulan

- Pengujian yang dilakukan : Uji tarik, Kekerasan, Pengamatan struktur

mikro, Bentuk patahan

1.5. Metode Pengumpulan Data

1.5.1. Literatur

Studi literatur digunakan sebagai dasar acuan dan referensi yang

diantaranya mencakup : landasan teori, gambar, tabel, grafik, dan segala sesuatu

yang berkaitan dengan penelitian. Persamaan untuk perhitungan yang berkaitan

dengan analisa data diambil sebagai bahan perbandingan antara hasil dari

penelitian dan pembahasan.

1.5.1.2. Konsultasi

Kontrol atas pengambilan data maupun pada hasil data dan pembahasan

dilakukan bersama dosen pembimbing untuk perlu diingat penelitian dan

1.5.1.3. Pengujian Bahan

Data diperoleh berdasarkan proses korosi di daerah pantai Samas, dengan

cara spesimen digantung selama 2, 4 dan 6 bulan. Kemudian spesimen diambil

dan diuji dilaboratorium Fakultas Sains dan Teknologi Universitas Sanata Dharma

BAB II

DASAR TEORI

Dalam penelitian ini penulis menggunakan bahan baja karbon rendah

profil siku. Untuk mendalami tentang teori baja, penulis menjelaskan dasar-dasar

teori serta seluk beluk tentang baja dan pengaruh lingkungan laut terhadap baja.

2.1 Baja

Baja merupakan paduan besi (Fe) dan Karbon (C) dengan kadar karbon

0,05%-1,7%. Selain karbon pada baja terkandung kurang lebih 0,25%-0,3%

Silikon (Si), 0,15% Mangan (Mn) dan unsur pengotor lain seperti : Phosfor (P)

dan Belerang (S). Karena unsur-unsur tidak memberikan pengaruh utama, maka

unsur tersebut diabaikan.

Bijih besi yang diperoleh dari pertambangan kemudian di lebur dalam

dapur tinggi. Hasil dari dapur tinggi berupa besi kasar cair, di tuang dan di proses

kembali. Dengan pemanasan lanjutan untuk mengurangi atau menambah unsur

lain pada besi cair. Hasil leburan tersebut di sebut baja.

2.1.1. Pembuatan Baja Dan Jenisnya

Proses oksidasi peleburan baja dilakukan pada Converter, dapur listrik dan

dapur pintu terbuka, selanjutnya dilakukan pembersihan unsur lain melalui proses

asam dan proses basa. Melalui proses tersebut diatas, baja yang dihasilkan antara

lain:

a. Baja paduan ( Alloy Steel )

Baja paduan diperoleh melalui penambahan unsur Chromines (Cr), Nikel

(Ni), Mangan (Mn), Tungsten (W), Silikon (Si) pada baja karbon.

Kelebihan dari baja paduan antara lain :

- Keuletan yang tinggi tanpa mengurangi kekuatan tarik.

- Kemampuan kekerasan yang baik mengurangi kemungkinan retak dan

korosi.

- Tahan terhadap perubahan suhu.

b. Baja karbon (Carbon Steel)

Unsur pada baja cor dan baja tempa hampir sama, kecuali unsur Silikon

(Si) dan Mangan (Mn) yang berfungsai mengikat O . Baja cor dihasilkan dari

penambahan karbon sekitar 0,05 % sampai 1,7 % pada besi murni (Ferrit). Baja

ini dibeda menjadi :

2

- Baja karbon rendah (unsur C < 0,3 %)

Semakin sedikit unsur karbon yang ada maka semakin mendekati sifat

besi murni. Baja karbon rendah ditinjau dari kekuatannya memiliki sifat

sedang, liat, serta tangguh. Baja ini mudah di mesin dan mampu las

- Baja karbon sedang (unsur C 0,3 %-0,5 %)

Baja ini lebih keras dari baja karbon rendah, dan sifatnya juga lebih kuat

dan tangguh tetapi kurang liat. Sifat baja karbon sedang dapat diubah

- Baja karbon tinggi (unsur C > 0,5 %)

Memiliki sifat lebih keras tapi kurang liat dan tangguh. Maka, untuk

mempertinggi ketahanan terhadap aus dengan cara Heat Treatment dan

untuk mengurangi sifat getasnya di Temper. Baja jenis ini dipergunakan

untuk pembuatan pegas, alat-alat pertanian dan lain-lain.

AISI (American Iron and Steel Institute) dan SAE (Societi of Automotive

Engineers) memberi kode untuk baja karbon biasa dengan seri 10xx.

Dua angka terakhir menunjukan kandungan karbon (C) dalam baja

tersebut. Sebagai contoh : seri 1050 berarti baja karbon dengan

kandungan C sebesar 0,50% berat. Seri 1080 berarti baja karbon dengan

kandungan karbon sebesar 0,80% berat.

c. Baja tahan karat (Stainless Steel)

Sifat baja yang tahan terhadap hampir semua kondisi karat (korosi),

disebabkan karena baja ini mengandung paling sedikit 12% Chromium sebagai

unsur paduannya. Baja tahan karat dibedakan menjadi :

- Baja tahan karat Austenitik

- Baja tahan karat Ferritik

- Baja tahan karat Martensitik atau Perlit

d. Baja perkakas (Tool Steel)

Baja ini mengandung unsurChromium (Cr), Tungsten (W), Vanadium dan

Molibden (Mo), Sehingga membuat baja lebih tahan aus, tahan terhadap gesekan

Penambahan sejumlah elemen paduan pada baja ini akan memperbaiki

serta melapisinya. Sehingga dapat digunakan sebagai konstruksi bangunan,

kerangka tower dan kincir angin, mesin dan lainnya.

Dalam penelitian ini penulis menggunakan bahan jenis baja karbon

rendah, dikarenakan baja karbon rendah lebih mudah terkorosi dan yang di teliti

adalah korosi. Karena untuk mengetahui kekuatan bahan tersebut untuk kincir

angin.

2.1.2. Sifat-Sifat Baja Karbon Rendah :

1. Liat atau ulet (memiliki kekuatan tarik tinggi)

2. Tangguh

3. Mudah dimesin (diolah). Contohnya dirol (rol dingin atau rol

panas)

4. Mudah dilas

5. Kekuatan sedang dengan kandungan karbon maksimum 0,3 %

Kadar karbon adalah unsur yang paling utama untuk menguatkan baja,

sehingga baja harus mengandung kadar karbon sampai kandungan tertentu dan

yang diinginkan kandungan karbonnya adalah selalu lebih rendah. Hal ini untuk

mempertahankan sifat-sifat mekanis dari baja tersebut. Tetapi apabila ditinjau dari

mampu las, kadar karbon harus sampai batas tertentu. Semakin sedikit kandungan

2.1.3. Stuktur Mikro Pada Baja Dan Besi.

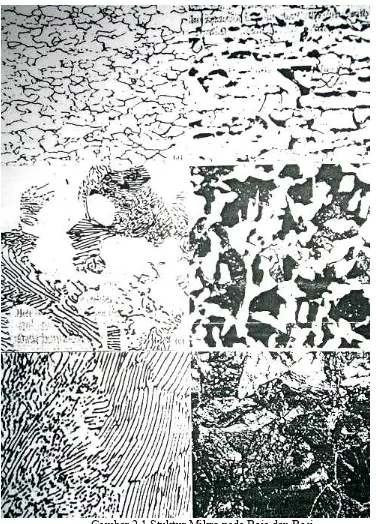

Gambar 2.1 Stuktur Mikro pada Baja dan Besi.

Keterangan Gambar 2.1 :

a. Menunjukkan stuktur mikro baja yang mempunyai kandungan karbon

sebesar 0,06 % C.

b. Menunjukkan stuktur mikro baja mempunyai kandungan karbon

sebesar 0,25 %. Baja ini dinormalkan pada suhu 930ºC.

c. Menunjukkan stuktur mikro baja mempunyai kandungan karbon

sebesar 0,30 %. Baja ini diaustenitkan pada suhu 930ºC dan

ditransformasikan isothermal pada suhu 700ºC.

d. Menunjukkan stuktur mikro baja mempunyai kandungan karbon

sebesar 0,45 %. Baja ini dinormalkan pada suhu 840ºC.

e. Menunjukkan stuktur mikro baja mempunyai kandungan karbon 0,80

%. Baja ini diaustenitkan pada suhu 1150ºC dan didinginkan pada

tungku.

f. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 1 %. Baja ini dirol pada suhu 1050ºC dan pendinginannya dilakukan dengan udara.

2.2Korosi

Korosi (karat) gejala destruktif yang mempengaruhi semua logam.

Walaupun besi bukan logam pertama yang dimanfaatkan, tetapi besi paling

banyak digunakan dan relatif cepat korosi.

Pencegahan korosi atau karat sejak awal sampai sekarang, banyak

membebani peradaban manusia dikarenakan :

a. Biaya korosi sangat mahal, baik akibat korosi maupun pencegahannya.

b. Korosi sangat memboroskan sumber daya alam.

c. Korosi sangat membahayakan manusia, bahkan mendatangkan maut.

Definisi korosi adalah rusaknya suatu bahan atau menurunnya kualitas

bahan karena terjadi reaksi dengan lingkungan sekitar.

Kebanyakan proses korosi adalah melalui proses elektrokimia beberapa

secara kimiawi. Korosi terjadi pada logam, karena kebanyakan logam ditemukan

dialam dalam bentuk oksida atau logam cenderung kembali ke keadaan pada saat

ditemukan. Logam adalah konduktor listrik, sehingga memungkinkan terjadi

proses elektrokimia.

Plastik tidak ada kecenderungan kembali ke kondisi alam. Korosi pada

plastik terjadi karena reaksi dengan lingkungannya. Reaksi elektrokimia pada

korosi logam biasanya secara elektrokimia yaitu dari anoda menuju katoda.

Oksidasi adalah kehilangan elektron (terjadi di anoda), sedangkan reduksi adalah

Korosi dapat dibedakan menjadi dua macam, yaitu :

a. Korosi Logam Sejenis

b. Korosi Logam Tak Sejenis

Adalah korosi karena tergantung dari logam yang berlainan, disebut juga

korosi dwi logam atau korosi galvanis. Terjadinya korosi galvanis tergantung

pada posisi relatif logam-logam tersebut pada deret galvanik. Deret galvanik

menyatakan potensial relatif antara logam-logam pada kondisi tertentu.

Perbedaan deret galvanik (DG) dengan deret elektrokimia (DEK) :

a. DEK : Data elektrokimia yang mutlak, untuk perhitungan yang teliti

DG :Data hubungan antara logam yang satu dengan lainnya dari hasil

kualitatif

b. DEK : Memuat data dari unsur-unsur logam

DG : Logam-logam murni dan campuran lebih bersifat praktis

c. DEK : Diukur pada kondisi standar

DG : Diukur pada kondisi sembarang yang tertentu

2.2.1 Macam-Macam Korosi

Korosi dibedakan atau diklasifikasikan menurut penampakan logam yang

terkorosi, adapun macam-macam korosi adalah sebagai berikut :

a. Korosi Merata

Adalah proses kimiawi atom elektrokimia berlangsung secara

pengkorosi. Korosi ini mudah dikontrol dengan cara Coating,

Inkhibitor (memakai bahan kimia), proteksi katodik.

b. Korosi Dwi Logam

Diakibatkan adanya dua logam yang tak sejenis.

c. Korosi kondisi pada air laut(Pitting)

Adalah korosi dipermukaan benda kerja yang berbentuk

lubang-lubang karena sangat distruktif (bahaya), sulit dicek, dapat

menyebabkan runtuhnya konstruksi dengan tak terduga. Dan untuk

menghindari dipakai bahan-bahan yang tidak mempunyai korosi

pitting antara lain : baja tahan karat 304, baja tahan karat 316,

tembaga, Incoloy, besi tuang, kuningan, perunggu, titanium dan masih

banyak bahan yang tahan tehadap korosi Pitting.

d. Korosi Celah(Crevice)

Adalah korosi yang terjadi secara lokal didalam sela-sela antara

logam dan permukaan logam yang terlindungi, dimana larutan

didalamnya tidak bisa keluar dan banyak terjadi dibawah gasket,

keling, baut, katub dan sebagainya.

Untuk menghindari korosi celah adalah menggunakan sambungan

las, bahan keling atau baut serta menggunakan gasket yang tidak

menyerap cairan (memakai teflon).

e. Korosi antar butir atau batas butir(Intergranuler)

Terjadi karena pada daerah batas butir akibat adanya endapan atau

adalah menggunakan perlakuan panas dengan cairan yang

bertemperatur tinggi sesudah pengelasan dan menurunkan kadar

karbon, misalnya sampai 0,03 % sehingga tidak terbentuk Cr C

seperti pada Stainless Steel 304 (Fe, 18Cr, 8Ni).

23 6

2.2.2 Laju Korosi

Laju korosi untuk baja yang terendam dalam air maupun yang terletak di

pantai dipengaruhi oleh interaksi berbagai faktor antara lain :

a. Karbon dioksida.

Karbon dioksida sangat mudah larut dalam air dingin, dan membentuk

asam karbonat dengan pH 5,5 sampai 6.

b. Oksigen.

Oksigen akan meningkatkan efisiensi reaksi katoda dalam

kondisi-kondisi basa yang selalu dijumpai pada ketel-ketel baja. Oksigen juga

dapat menimbulkan sumuran atau peronggaan ketika terlempar keluar

dari air saat temperatur naik dan masuk ke dalam sistem.

c. Garam-garam magnesium dan kalsium.

Garam magnesium dan kalsium yang terlarut mengendap dari air

ketika menguap, membentuk selapis kerak pada permukaan logam.

Ketika kerak menebal, laju perpindahan panas menurun sehingga

efisiensi hilang dan mendatangkan resiko terjadinya pelekukan atau

Mutu air juga menentukan peranan yang besar. Meningkatnya laju

aliran, khususnya ditempat terjadi olakan, juga meningkatkan laju

korosi. Dalam air tawar, laju korosi sebesar 0,05 mm per tahun sudah

biasa, walaupun mungkin laju itu turun hingga 0,01 mm per tahun bila

endapan mengandung kapur sudah terbentuk. Dalam air laut laju

korosi rata-rata berada di daerah antara 0,1 – 0,15 mm per tahun.

Untuk mengetahui laju korosi pad bahan baja karbon rendah

menggunakan rumus sebagai berikut

t y korosi

Laju = Δ didapat dari

rumus kelajuan benda sehingga rumus tersebut kita mampu

menganalisa berapa laju korosi tiap tahunnya.

Apabila terdapat kerak, atau lokasinya berada di daerah pasang surut

dan keadaan basah atau kering yang berulang, angka diatas akan

menjadi lebih besar. Laju korosi paling cepat untuk baja lunak dalam

lingkungan laut karena terjadi hempasan gelombang dan karena disini

terdapat banyak oksigen. Di sini laju hilangnya logam mungkin empat

atau lima kali lebih cepat dibanding bila logam itu terendam

seluruhnya di tempat yang sama.

d. Bagian luar tegangan sisa uji tarik tinggi, sehingga lingkungan yang

sama akan cepat terkorosi.

2.2.3 Faktor-Faktor Yang Mempengaruhi Korosi Baja Karbon Di Air Laut

a. Ion klorida.

Sangat korosif terhadap logam yang mengandung besi. Baja karbon

dan logam-logam besi biasa tidak dapat dipasifkan. Karena garam laut

mengandung klorida lebih dari 55 %.

b. Hantaran listrik.

Hantaran yang tinggi memungkinkan anoda dan listrik katoda tetap

bekerja kendati terpisah jauh, jadi peluang terkena korosi meningkat

dan serangan total mungkin jauh lebih parah dibandingkan struktur

yang sama pada air tawar.

c. Oksigen.

Korosi pada baja semakin besar dikendalikan secara katodik. Jadi

kandungan oksigen yang tinggi akan meningkatkan korosi.

d. Kecepatan.

Laju korosi meningkat, khususnya bila ada aliran olakan. Air laut yang

bergerak mungkin :

- Menghancurkan lapisan penghalang karat.

- Mengandung lebih banyak oksigen.

Selain itu benturan-benturan mempercepat penetrasi, sedangkan

peronggan memperbanyak permukaan baja yang tersingkap sehingga

e. Temperatur.

Peningkatan temperatur sekitar cenderung mempercepat serangan

korosi. Air laut yang menjadi panas mungkin mengendapkan lapisan

kerak yang protektif atau kehilangan sebagian oksigennya.

2.2.4 Lelah Korosi ( Corrosion Fatigue )

Antara lelah korosi (Corrosion Fatigue) dan retak korosi tegangan (SCC)

memang banyak miripnya, tetapi antara keduanya juga terdapat perbedaan sangat

nyata, yakni bahwa lelah korosi sangat tidak spesifik.

Lelah mekanik dapat dialami semua logam, yaitu menyebabkan logam

gagal pada tingkat tegangan jauh dibawah tingkat tegangan statik yang dapat

membuatnya gagal.

Di lingkungan basah kita sering menjumpai bahwa ketahanan logam

terhadap lelah menurun. Sehingga membuat lelah korosi menjadi bentuk korosi

yang lazim dijumpai dan berbahaya.

Tahapan-tahapan perkembangan retak lelah kurang lebih sebagai berikut :

a. Pembentukan pita-pita sesar yang menimbulkan intrusi atau ekstrusi

pada bahan.

b. Nukleasi bakal retakan kurang lebih sepanjang 10 µm

c. Pemanjangan bakal retakan ke arah paling disuka

d. Perambatan retak makroskopik (0,1 sehingga 1 mm) dalam arah tegak

lurus terhadap tegangan utama maksimum dan sehingga menyebabkan

Contoh-contoh lelah korosi ada tiga kategori, antara lain :

1. Aktif : Terkorosi dengan bebas, baja karbon dalam air laut

2. Imun : Logam dalam keadaan terlindung baik secara katodik maupun

dengan pengecatan

3. Pasif : Logam dalam keadaan terlindung oleh selaput permukaan yang

dibangkitkan oleh korosi sendiri yaitu selaput oksida.

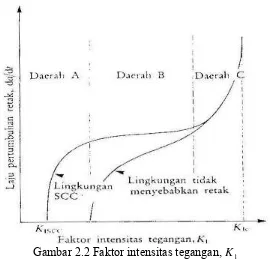

Gambar 2.2 Faktor intensitas tegangan, K1

Sumber : Dari buku “ KOROSI “ KR. Tretheway, J. Chamberlain hal 189

Gambar 2.2 memperlihatkan bahwa dalam kondisi retak korosi tegangan

(SCC), laju pertumbuhan retak pada tingkat tegangan rendah meningkat dibanding

ketika harga Kic. Dalam kondisi lelah korosi tingkat-tingkat tegangan yang

memungkinkan diperolehnya laju pertumbuhan retak yang sama bahkan lebih

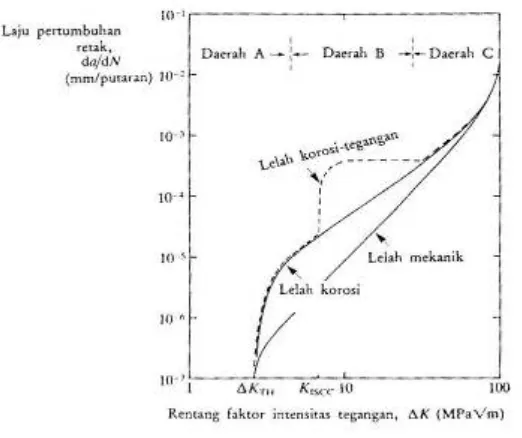

Gambar 2.3 Karakteristik umum kurva lelah korosi

Sumber : Dari buku “ KOROSI “ KR. Tretheway, J. Chamberlain hal 191

Gambar 2.3 memperlihatkan karaktristik lelah dan lelah korosi pada baja

paduan rendah baik dalam kondisi lembam maupun di lingkungan natrium klorida

berair. Di lingkungan basah, tampaknya efek yang timbul lebih besar pada tingkat

tegangan rendah; pada tingkat tegangan tinggi perilaku retak lebih menyerupai

mekanisme pertumbuhan retak oleh faktor mekanik semata.

Kurva lelah korosi untuk mudahnya dapat dibagi menjadi tiga daerah.

Seperti yang dilakukan untuk kurva pertumbuhan retak dan ambang SCC. Batas

ditunjukkan pada Gambar 2.3 yaitu : Pemicuan, Penjalaran dan Kegagalan. Pada

Gambar 2.3 dapat disimpulkan bahwa lelah korosi dapat terjadi pada

tingkat-tingkat tegangan jauh lebih rendah dari tingkat-tingkat-tingkat-tingkat untuk SCC. Mengingat laju

pertumbuhan retak SCC didaerah B biasanya tergantung pada faktor intenitas

yang sejati, perilaku retak sesuai dengan Hukum Paris, yaitu da/dN = C Δ K

m

.

Kecuali bila perilaku SCC tumpang tindih dengan perilaku retak korosi.

Tegangan purata (Mean Stress) merupakan variabel paling penting karena

untuk tetapan K kita dapat menggunakan harga-harga yang berbeda. Tegangan

tarik purata merusak ketahan terhadap lelah korosi jika frekuensi berada dalam

rentang efek yang maksimum. Apabila tegangan purata dinaikkan, untuk Δ

ΔK

yang sama (yaitu, R naik keharga lebih positif), laju pertumbuhan retak jadi

meningkat. Ketahanan terhadap lelah korosi meningkat banyak sekali baik di

udara maupun dalam hidroklorat melalui pemberian tegangan purata pada

frekuensi rendah.

Uji ketahanan terhadap lelah korosi terus memainkan peranan penting

dalam penentuan umur pakai. Ini dikarenakan masih banyaknya situasi yang

membuat metode-metode mekanika perpatahan kurang teliti.

Dalam penjelasan detinitif tentang teori lelah korosi terbaru, Scott telah

menguraikan manfaat penggabungan data laju pertumbuhan retak dan uji

ketahanan dalam analisis. Melalui pengandaian bahwa laju pertumbuhan retak

mengikuti Hukum Paris, da/dN = C Δ K

2.2.5 Diagram Fasa ( Phase Diagram )

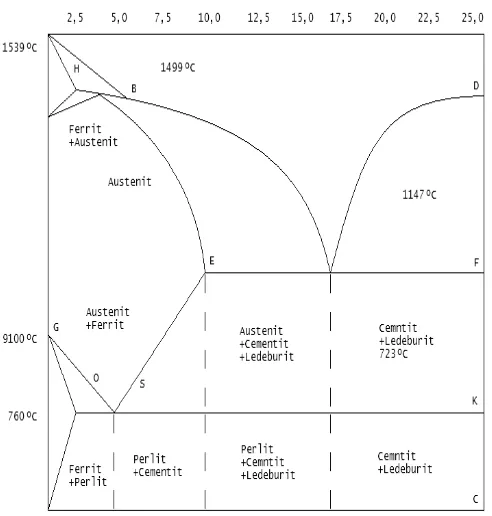

Gambar 2.4 Diagram Fasa Fe – Fe3C (Van Vlack ,1991, hal 377).

Diagram fasa seperti pada Gambar 2.4 digunakan untuk menunjukkan fasa

yang ada pada suhu tertentu atau komposisi paduan pada keadaan setimbang yaitu

bila semua reaksi yang mungkin terjadi setelah penelitian selesai.

a. Ferrit-Besi α

Besi murni (ferrit) berubah strukturnya dua kali lipat sebelum mencair

yaitu pada suhu 912° C. Ferrit lunak dan ulet, bersifat ferromagnetik dan

mempunyai struktur kubik pemusatan ruang (KPR).

b. Austenit-Besi γ

Bentuk besi murni ini stabil pada suhu antara 912° C - 1394° C, dengan

struktur kubik pemusatan sisi (KPS), lunak dan ulet bersifat

c. Besi-δ

Diatas suhu 1394° C, austenit bukan bentuk besi yang stabil karena

struktur kristal kembali ke bentuk KPR, biasa disebut ferrit-δ.

d. Karbida Besi (Sementit)

Terbentuk karena paduan besi-karbon, dimana karbon dikondisikan

melebihi batas daya larut membentuk fase kedua, bersifat sangat keras,

kurang kesat dan tidak ulet.

2.3. Pengujian Bahan

Pengujian bahan ini dilakukan untuk mengetahui perubahan sifat fisis dan

mekanis dari benda uji yang diteliti.

a. Uji Tarik

Uji tarik bertujuan untuk mengetahui sifat-sifat mekanik dan

perubahannya dari suatu logam terhadap pembebanan tarik. Beban tarik tersebut

dimulai dari nol dan berhenti pada beban atau tegangan patah tarik dari logam

yang bersangkutan. Benda uji yang telah dinormalisasikan ukurannya dipasang

pada mesin tarik, kemudian diberi beban atau gaya tarik secara perlahan-lahan

dari nol sampai maksimum.

Setiap pengujian dibuat catatan mengenai perubahan atau pertambahan

panjang dan gaya yang diberikan. Hasil catatan tersebut digambarkan dalam

bentuk diagram tegangan-regangan. Rumus yang digunakan untuk perhitungan

A

Perbandingan antara perubahan penampang setelah patah (setelah

pengujian) dan penampang awal (sebelum pengujian) disebut kontraksi (ψ).

Rumus yang digunakan untuk menghitung kontraksi adalah :

Gambar 2.5 Diagram tegangan regangan.

Sumber : Suroto, A, Sudibyo, B : Ilmu Logam/Metalugi, hal 3

Gambar 2.5 menunjukkan pada pembebanan dari 0 sampai mencapai E/P

grafik masih merupakan garis lurus. Titik E/P dinamakan BATAS ELASTIS atau

batas keseimbangan (Proporsional). Sebenarnya titik P berada sedikit diatas titik

E, tetapi biasanya kedua titik tersebut dianggap berhimpitan Apabila besarnya

pembebanan didalam daerah atau rentangan 0-E, maka benda uji hanya

mengalami deformasi elastik. Jadi, bila gaya yang diberikan itu ditiadakan, benda

uji masih akan kembali pada panjang mula-mula. Titik E merupakan batas antara

deformasi elastik dan deformasi plastik.

Bila besarnya pembebanan melampaui titik E, maka grafik yang terbentuk

merupakan garis lengkung. Karena 0-E merupakan garis lurus, maka berlaku

suatu hubungan :

ε σ =

dengan :

E = modulus elastisitas.

Apabila tegangan sudah mencapai titik S, pada benda uji sudah mulai

terlihat adanya pengecilan penampang. Pada titik S ini pula benda uji mengalami

pertambahan panjang deengan sendirinya walaupun besarnya beban tidak

ditambah. Titik S ini dinamakan BATAS LUMER (Yield Point). Pada umumnya

banyak logam tidak memiliki titik atau batas lumer yang jelas, terutama

logam-logam rapuh. Pada diagram tegangan regangan dari jenis logam-logam tersebut, titik

lumer ditentukan dari harga tegangan dimana benda uji dari logam tersebut

memperoleh perpanjangan (pertambahan panjang) permanen sebesar 0,2 % dari

panjang mula-mula. Tegangan ini biasanya dinamakan dengan

σ

0,2 danmerupakan dasar untuk menentukan Yield Stress.

Apabila pembebanan atau tegangan sudah mencapai titik U, maka

tegangan ini merupakan tegangan tarik maksimum yang mampu ditahan oleh

benda uji tersebut. Tegangan dititik U dinamakan TEGANGAN atau BATAS

PATAH, karena pada titik U tersebut benda uji menunjukkan gejala patah berupa

retakan-retakan. Retakan-retakan yang mulai timbul pada titik U semakin

bertambah besar dan akhirnya benda uji akan patah pada titik B.

(

σ

u= Ultimate Strength).b. Uji Kekerasan Brinell

Pengujian kekerasan menurut Brinell bertujuan untuk menentukan

yang ditekankan pada permukaan material tersebut. Disarankan agar pengujian

Brinell ini hanya diperuntukkan material yang memiliki kekerasan Brinell sampai

dengan 400 (ditulis 400 HB). Bila kekerasan lebih dari itu, disarankan memakai

pengujian Rockwell atau Vickers. Cara pengujian Brinell adalah dengan

menekankan bola baja yang dikeraskan dengan diameter D (mm) ke permukaan

bagian material yang diuji dengan beban P (kg) tegak lurus terhadap permukaan

tersebut, bebas hentakan (beban kejut) dan secara demikian berangsur-angsur

sehingga beban uji tercapai dalam waktu 15 detik.

Lama pengujian (pembebanan uji) untuk :

1. Semua jenis baja : 15 detik

2. Metal bukan besi : 30 detik.

Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2 x d

dari tepi material uji dan jarak tempat pengujian yang satu terhadap yang lain

sekurang-kurangnya 3 x d.

Garis tengah bekas indentor d harus diukur dengan ketelitian 0,01 mm.

Untuk menghindari terjadinya deformasi pada material uji bagian bawah, maka

ditentukan tebal minimal material uji adalah 17 x dalamnya bekas indentor.

Rumus angka kekerasan Brinell (BHN) :

dengan :

P = gaya yang bekerja pada penetrator (kg)

D = diameter indentor (mm)

d = diameter bekas injakan (mm)

Dalam pengujian ini perlu diperhatikan jenis logam benda uji, ketebalan

benda uji untuk menentukan besarnya beban dan diameter bola baja yang akan

digunakan untuk melakukan penekanan seperti terlihat pada tabel 2.1.

Diameter bola baja yang sering digunakan untuk penekanan adalah sebagai

berikut :

Tabel 2.1 Diameter penetrator dan beban yang digunakan pada Brinell.

Tebal benda uji (mm) Diameter penetrator

1 -3

Kuningan, logam campur Cu Aluminium, tembaga

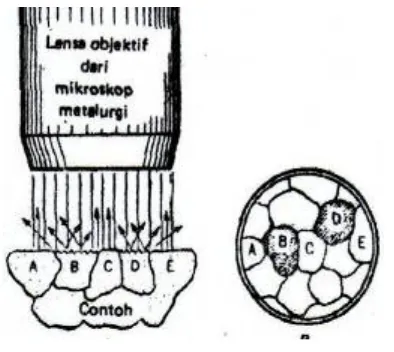

c. Pengamatan Struktur Mikro

Pengamatan struktur mikro dilakukan dengan tujuan untuk mempelajari

sifat-sifat logam dan perlakuan panas dengan mikroskop, serta memeriksa struktur

logam. Bila cahaya yang dipantulkan masuk ke dalam lensa mikroskop metal,

permukaan akan tampak terlihat dengan jelas. Bila berkas dipantulkan dan tidak

mengenai lensa, daerah itu akan tampak hitam.

Batas butir akan tampak seperti mengelilingi setiap butir dan cahaya tidak

dipantulkan ke dalam lensa. Jadi batas butir tampak seperti garis-garis hitam Pada

gambar berikut akan tampak arah pemantulan cahaya.

A- Contoh sedang diamati; B- Contoh di okuler

Gambar 2.6 Pemantulan cahaya pada benda

Sumber : Avner, S.H., Introduction to Physical Metalurgy, McGraw Hill, Tokyo, Japan.

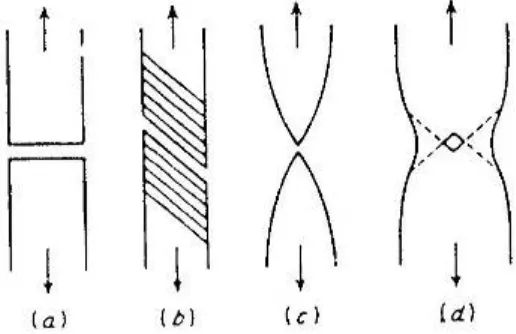

d. Pengamatan Bentuk Patahan

Pengamatan ini mengamati bentuk patahan dari benda uji akibat pengujian

tarik. Benda uji memperlihatkan beberapa jenis patahan yang berbeda-beda. Jenis

memperlihatkan beberapa jenis patahan akibat tegangan tarik yang terjadi pada

logam. Patah getas (Gambar 2.7 a) ditandai oleh adanya pemisahan berarah tegak

lurus tehadap tegangan tariknya. Patah liat akibat kristal-kristal tunggal logam

yang mengalami slip pada bidang dasar yang berurutan sampai akhirnya

terpisahkan akibat tegangan geser ditunjukkan gambar 2.7 b. Gambar 2.7 c

menunjukkan benda uji polikristal dari logam yang sangat liat sedangkan pada

Gambar 2.7 d menunjukkan perpatahan dari benda uji yang cukup liat.

Gambar 2.7 Jenis-jenis perpatahan pada logam akibat beban tarik sesumbu.

BAB III

4. Pengamatan bentuk patahan

Spesimen terkorosi

Gambar 3.1 Skema Penelitian

3.2 Persiapan Bahan

Penelitian ini menggunakan plat baja siku yang banyak dijumpai di

pasaran. Komposisi kimia yang terkandung dari baja siku dapat dilihat dalam

lampiran 13.

3.3 Pembuatan Benda Uji

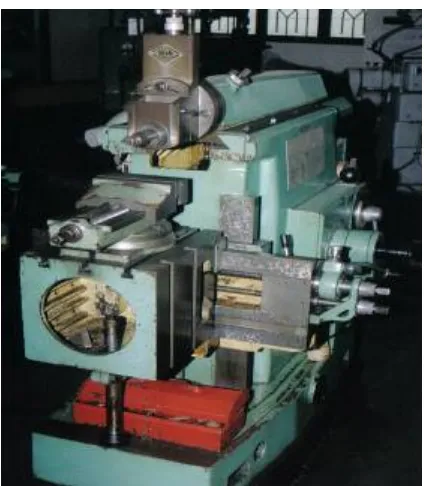

Sebelum penelitian dimulai, plat baja siku tersebut dibuat benda uji sesuai

dengan ukuran-ukuran standart seperti pada Gambar 3.3 dan pembuatan spesimen

menggunakan mesin sekrap, terlihat pada Gambar 3.2.

Ukuran dari benda uji yang digunakan tidak mengacu pada ukuran

standard ASTM (American Society for Testing and Materials) karena disesuaikan

dengan kemampuan mesin uji tarik di laboratorium logam Fakultas Sains dan

Teknologi Universitas Sanata Dharma Yogyakarta.

Gambar 3.3 spesimen

Gambar 3.3 menunjukkan gambar ukuran benda uji tarik. Setelah

pembuatan benda uji selesai, maka langkah berikutnya adalah peletakan benda uji

ke pantai dengan kurun waktu 2, 4 dan 6 bulan. Kemudian diambil dan diteliti

dalam waktu yang telah ditentukan.

3.4 Peralatan Yang Digunakan

Adapun peralatan yang digunakan dalam penelitian ini adalah sebagai

berikut:

a. Alat-alat yang digunakan dalam poses pembuatan benda uji :

1. Mesin Skrap

2. Kikir

b. Alat-alat yang digunakan dalam pengujian benda uji :

1. Mesin Uji Tarik

2. Mesin Uji Kekerasan Brinell

3. Mikroskop Optik dan Kamera

4. Timbangan Elektrik Digital

5. Amplas (150, 400, 800, 1000 CC-Cw)

6. Autosol

7. Kain

8. Lampu Baca

3.5 Pengujian Benda Uji

Pengujian benda uji ini dilakukan untuk mendapatkan data dari benda uji

yang mengalami maupun yang tidak terkorosi, dimana data-data yang dihasilkan

tersebut selanjutnya akan dibandingkan untuk melihat hasil yang terbaik dari

benda uji tersebut.

3.5.1 Uji Tarik

Uji tarik bertujuan untuk mengetahui sifat-sifat mekanik dan

perubahannya dari suatu logam terhadap pembebanan tarik. Beban tarik tersebut

dimulai dari nol dan berhenti pada beban atau tegangan patah tarik dari logam

yang bersangkutan. Benda uji yang telah dinormalisasikan ukurannya dipasang

pada mesin tarik, kemudian diberi beban atau gaya tarik secara berlahan-lahan

pertambahan panjang dan gaya yang diberikan. Hasil catatan digambarkan

dalam bentuk diagram tegangan-regangan. Gambar 3.4 menunjukkan gambar

mesin uji tarik. Adapun benda uji yang diuji dalam penelitian ini memiliki

berbagai macam keadaan, antara lain :

a. Benda uji sebelum diletakkan di daerah pantai

b. Benda uji yang terkorosi dipantai selama 2 bulan

c. Benda uji yang terkorosi dipantai selama 4 bulan

d. Benda uji yang terkorosi dipantai selama 6 bulan

Adapun urutan proses pengujian tarik adalah sebagai berikut :

a. Menghidupkan power mesin dan benda uji dipasangkan dan dijepit pada

penjepit mesin uji tarik, dengan posisi vertikal dan diatur agar sumbu benda

uji segaris vertikal dengan sumbu penjepit mesin.

b. Memasang kertas milimeter blok pada printer untuk mencetak grafik yang

dihasilkan dari pengujian yang akan dilaksanakan dan hidupkan power pada

printer.

c. Benda uji diberikan beban tarik yang meningkat secara bertahap, sampai

kekuatan maksimal.

d. Mencatat data-data yang ditunjukkan dari mesin tentang pengujian yang telah

dilakukan, seperti pertambahan panjang, beban maksimum, dan beban patah.

Gambar 3.4 Mesin Uji Tarik

3.5.2 Uji Kekerasan

Pengujian kekerasan dalam penelitian ini memakai pengujian kekerasan

Brinell dengan diameter bola indentor 2,5 mm dan batasan diameter bekas injakan

bola indentor adalah sebagai berikut :

diameter minimal (dmin) = 0,25 × D = 0,625 mm

diameter maksimal (dmaks

)

= 0,5 × D = 1,25 mmbeban yang digunakan (P) = 187,5 kg

Pengujian kekerasan ini bertujuan untuk menentukan kekerasan suatu

material dalam bentuk daya tahan material. Dengan cara bola baja ditekankan

pada permukaan material tersebut. Pada Gambar 3.5 menunjukkan gambar mesin

uji kekersan.

Urutan pengujian kekerasan ini sebagai berikut :

a. Permukaan benda uji dihaluskan dengan amplas, dimulai dengan

agar permukaan benda uji tersebut rata dan sejajar. Dalam proses

pengamplasan ini juga memakai air. Amplas yang digunakan adalah 120,

400, 500, 1200 CC-CW.

b. Setelah proses pengamplasan selesai, benda uji dibersihkan dengan

digosok memakai autosol hingga benar-benar bersih.

c. Menententukan beban penekanan sesuai dengan tabel konversi yang ada

yaitu 187,5 kg. Syarat batas bekas injakan bola indentor (dari perhitungan

diperoleh dmin = 0,625 mm dan dmaks = 1,25 mm).

d. Melakukan penekanan indentor ke permukaan bagian material yang diuji

dengan beban P (kg) tegak lurus terhadap permukaan tersebut, bebas

hentakan (beban kejut) dan secara demikian berangsur-angsur sehingga

beban uji tercapai dalam waktu 30 detik, dengan cara memutar handel

penekan.

e. Mengamati dan mencatat data besarnya gaya penekan.

f. Memutar balik handel penekan untuk melepaskan atau menggeser benda

uji.

g. Pengujian kekerasan dan pengukuran dilakukan beberapa kali untuk tiap

benda uji di tempat yang berbeda.

h. Memindahkan benda uji dari alat uji dan amati besarnya lubang bekas

injakan indentor dengan mikroskop.

i. Mencatat data yang ada dan hitunglah beberapa harga kekerasan untuk

Gambar 3.5 Mesin Uji Kekerasan

3.5.3 Pengamatan Struktur Mikro

Pengamatan struktur mikro bertujuan untuk membandingkan struktur

mikro dari benda uji yang diteliti dengan kondisi yang berbeda-beda. Gambar 3.6

menunjukkan mikroskop dan kamera.

Prosedur pengamatan struktur mikro adalah sebagai berikut :

a. Permukaan benda uji dihaluskan dan dibersihkan sehingga permukaan tersebut

rata dan sejajar, mengunakan amplas mulai dari yang kasar sampai amplas

yang halus.

b. Menggosok benda uji tersebut dengan autosol sehingga permukaannya

mengkilap.

c. Mencuci benda uji dengan aquades kemudian keringkan (dilap dengan kain

dan dihembuskan udara).

d. Mengetsa permukaan benda uji dengan menggunakan larutan NaOH,

e. Setelah itu, memasukkan benda uji ke dalam alkohol untuk menetralkan bahan

etsa kemudian cuci dengan aquades dan keringkan.

f. Mengamati permukaan benda uji yang telah dietsa dengan menggunakan

mikroskop, lakukan pemotretan dan analisa.

g. Melakukan langkah seperti diatas untuk benda uji yang lain yang memiliki

kondisi yang berbeda-beda.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Pengujian Tarik

Hasil pengujian tarik pada baja karbon rendah profil siku baik yang belum

dan yang terkorosi di daerah pantai dalam waktu 2, 4 dan 6 bulan menunjukkan

pengaruh terhadap kekuatan tarik dari benda uji tersebut.

890.92

Gambar 4.1 Grafik hasil rata-rata beban maksimum.

Gambar 4.1. menunjukkan grafik hasil rata-rata beban maksimal dari baja

karbon rendah profil siku. Yang mengalami perlakuan yang berbeda-beda antara

lain, baja siku sebelum dan setelah terkorosi dipantai. Dengan variasi waktu yaitu

2, 4 dan 6 bulan. Baja siku yang belum terkorosi memiliki rata-rata beban

maksimum yaitu sebesar 890,92 kg. Pada baja siku terkorosi 2 bulan beban

maksimumnya menurun menjadi 762,86kg/mm2 dan terus

menurun beban maksimumnya menjadi menjadi 591,02 kg pada bulan ke

4. dan bulan ke 6 menjadi 500,4 kg.Tabel 4.1 Nilai rata-rata beban maksimum

dari benda uji.

Tabel 4.1 Nilai rata-rata kekuatan tarik maksimal dari baja karbon profil siku

No Bahan P maksimum ( Kg )

Gambar 4.2 Grafik hasil rata-rata regangan total.

Gambar 4.2. menunjukkan grafik hasil rata-rata regangan total baja siku

tanpa perlakuan tertinggi, yaitu sebesar 17,89 %. Untuk baja siku terkorosi 2

bulan mengalami penurunan sebesar 16,56 %. Dan baja siku terkorosi 4 bulan

terus menurun menjadi 13,59 % dan menjadi 10,19 % pada bulan ke 6. Tabel 4.2

Tabel 4.2 Nilai rata-rata regangan total dari baja karbon profil siku

4.2 Pengujian Kekerasan Brinell

165.5 161.9

Gambar 4.3 Grafik hasil rata-rata kekerasan Brinell

Gambar 4.3. menunjukkan grafik angka kekerasan Brinell baja siku tanpa

perlakuan paling tinggi, yaitu sebesar 182,6 kg/mm2. Untuk baja siku terkorosi 2

bulan mengalami penurunan sebesar 165,5 kg/mm2. Dan baja siku terkorosi 4

bulan terus menurun menjadi 161,9 kg/mm2 dan 6 bulan menjadi 151,6 kg/mm2

.Tabel 4.3 menunjukkan nilai rata-rata kekerasan Brinell dari benda uji.

Tabel 4.3 Nilai rata-rata kekerasan Brinell dari baja karbon profil siku

No Bahan BHN (kg/mm2)

1 Tanpa perlakuan 182,6

2 Terkorosi 2 bulan 165,5

3 Terkorosi 4 bulan 161,9

4.3 Pengamatan Struktur Mikro

Hasil pengamatan struktur mikro pada benda uji baja siku baik sebelum

maupun terkorosi, terlihat sama (tidak berbeda secara signifikan).

100 µm 100 µm

Gambar 4.4 Struktur mikro Baja siku tanpa korosi

100 µm

100 µm

Gambar 4.6 Struktur mikro Baja Siku terkorosi 4 bulan

100 µm

Gambar 4.7 Struktur mikro Baja Siku terkorosi 6 bulan

Gambar 4.4-4.7 menunjukkan struktur mikro dari baja siku tanpa terkorosi

4.4 Pengamatan Bentuk Patahan

Hasil pengamatan bentuk patahan menunjukkan jenis dari benda uji dari

baja siku.

Gambar 4.8 Bentuk patahan benda uji tarik sebelum terkorosi

Gambar 4.9 Bentuk patahan benda uji tarik terkorosi 2 bulan.

Gambar 4.11 Bentuk patahan benda uji tarik terkorosi 6 bulan

Gambar 4.7 – 4.11 memperlihatkan bentuk patahan dari benda uji. Bentuk

patahan dari keseluruhan benda uji tersebut menunjukkan bahwa benda-benda uji

tersebut liat.

4.5 Pengujian Laju Korosi

10.4

Terkorosi 2 bulan Terkorosi 4 bulan Terkorosi 6 bulan

Baja Siku

Gambar 4.12 Grafik hasil rata-rata laju korosi baja siku.

Pada Gambar 4.12. menunjukkan hasil laju korosi baja siku terkorsi 2,4

adalah benda uji yang terkorosi 2 bulan yaitu sebesar 37,5 mdd. Laju korosi baja

siku yang terkorosi 4 bulan mengalami penurunan menjadi 9,2 mdd dan 6 bulan

menjadi 4,3 mdd.

Tabel 4.4 menunjukkan laju korosi rata-rata dari benda uji.

Tabel 4.4 Nilai laju korosi rata-rata dari baja karbon profil siku

No Bahan Laju Korosi (mdd)

1 Terkorosi 2 bulan 42,6

2 Terkorosi 4 bulan 10,4

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Penelitian, pengujian, dan pengamatan yang telah dilakukan menghasilkan

data pengamatan dan dapat diambil kesimpulan dari data tersebut sebagai berikut :

1. Hasil penelitian menunjukkan bahwa beban maksimum tertinggi pada

benda uji sebelum terkorosi sebesar 890,92 kg. Benda uji yang telah

terkorosi justru menurunkan beban maksimum dari benda uji tersebut.

Sedangkan nilai regangan tertinggi terdapat pada benda uji sebelum

terkorosi yaitu 17,89 %

2. Perlakuan benda uji yang diletakkan di daerah pantai sebelum dan sesudah

terkorosi berpengaruh terhadap kekerasan. Dari penelitian, nilai rata-rata

uji kekerasan Brinell tertinggi yaitu 182,6 kg/mm2 . Terdapat pada benda

uji tanpa perlakuan.

3. Pengamatan struktur mikro menunjukkan bahwa benda uji sebelum

terkorosi dan setelah terkorosi terlihat sama atau tidak berbeda secara

signifikan.

4. Pengamatan bentuk patahan menunjukkan bahwa benda uji sebelum

terkorosi maupun sesudah terkorosi termasuk benda yang liat.

5. Perlakuan baja siku dipantai dalam kurun waktu 2, 4 dan 6 bulan sangat

mempengaruhi ketahanan laju korosi. Semakin lama benda uji diletakkan

di pantai maka laju korosinya menurun. Pada penelitian selama 2, 4 dan 6

bulan sudah memperlihatkan perbedaan yang besar laju korosinya yaitu pada 2

bulan diperoleh 42,6 mdd, 4 bulan 10,4 mdd dan 6 bulan 4,9 mdd.

5.2Saran

1. Dalam proses pengujian tarik maupun kekerasan perlu diperhatikan hal-hal

yang dapat menghambat pada penelitian seperti :

¾ Keterbatasan dalam hal waktu

¾ Sering muncul kondisi dimana kesentrisan dan kekasaran

permukaan spesimen, sehingga mempengaruhi hasil jumlah siklus

yang diinginkan.

2. Perawatan dan perbaikan alat uji yang ada di setiap laboratorium

sebaiknya dilakukan secara baik dan teratur dan bila perlu ditambah

dengan alat uji yang lebih bagus dan teliti.

3. Buku-buku referensi tentang bahan yang ada di perpustakaan sebaiknya

diperbanyak.

4. Alat-alat pendukung tugas akhir, khususnya alat-alat uji komposisi

DAFTAR PUSTAKA

• Amstead. B.H, Philip.F.O, Myron.L.B,1993, Teknologi Mekanik, edisi ke

7, Erlangga, Jakarta.

• Anonim, 1987, Annual Book of ASTM Standart, American Society For

Testing Material, Philadelpia.PA.

• Tretheway, KR., Chamberlain, J., 1991, Korosi untuk mahasiswa dan

rekayasawan, edisi pertama, PT Gramedia Utama Jakarta..

• Van Vlack, L.H., 1985, Ilmu dan Teknologi Bahan, Edisi Kelima,

Erlangga, Jakarta

LAMPIRAN

DATA-DATA HASIL PENGUJIAN DAN PERHITUNGAN

I. UJI TARIK

Rumus yang digunakan untuk perhitungan :

σT =

Pmax = Tegangan / beban maksimum yang diberikan ( kg )

A0 = Luas penampang benda uji ( mm2 )

L0 = Panjang mula-mula ( mm )

L1 = Panjang ketika patah ( mm )

Data-data hasil pengujian tarik

Tabel L.1 Hasil pengujian tarik baja siku tanpa perlakuan

Tabel L.2 Hasil pengujian tarik baja siku yamg terkorosi 2 bulan

Tabel L.3 Hasil pengujian tarik baja siku yamg terkorosi 4 bulan

No.

Tabel L.4 Hasil pengujian tarik baja siku yamg terkorosi 6 bulan

No.

II. UJI KEKERASAN BRINELL

Rumus yang digunakan untuk perhitungan :

dengan :

BHN = Angka kekerasan Brinell (BHN)

P = Beban yang diberikan pada identor/gaya penekanan (kg)

D = Diameter identor (mm)

d = Diameter lubang bekas injakan identor (mm)

Data-data hasil pengujian kekerasan

Tabel L.4 Data hasil pengujian kekerasan tanpa perlakuan.

Tabel L.5 Data hasil pengujian kekerasan terkorosi 2 bulan. Hasil uji kekerasan

Tabel L.7 Data hasil pengujian kekerasan terkorosi 6 bulan.

III. PERHITUNGAN PERBESARAN FOTO

Untuk mengetahui ukuran nyata hasil foto mikro, digunakan pembanding

berupa kawat tembaga yang berdiameter 0,13 mm. Gambar L.1 menunjukkan

gambar kawat tembaga pembanding dimana penampang kawat memiliki diameter

13 mm dengan perbesaran pada lensa kamera 100X. Dengan perbandingan antara

ukuran nyata kawat pembanding dan ukuran kawat pembanding pada gambar,

dapat diketahui ukuran nyata dari variabel yang diukur pada foto mikro pelat baja

dengan catatan perbesaran antara foto mikro pelat baja sama dengan perbesaran

dari kawat tembaga. Jadi perbesarannya adalah :

perbesaran

Berarti ukuran pada panah =10mm

0,1 x 100x perbesaran =10 mm

100 µm

Gambar L8. Foto Perbesaran Kawat

IV. PERHITUNGAN LAJU KOROSI

Rumus laju korosi diperoleh dari konversi rumus kelajuan benda :

t x v= Δ

dengan :

Δx = Jarak tempuh, (m)

t = Waktu (detik)

Dari rumus di atas menjadi

t y korosi

dengan :

Δ y = besarnya perubahan (gram)

t = Waktu (hari)

Dalam persoalan in digunakan Δ y dengan satuan gram dan waktu

dihitung dalam satuan bulandan benda uji yang digunakan tiap timbangan 3 buah

dan dihitung rata-ratanya.

Hal ini dikarenakan untuk mempermudah pengamatan. Dari pengukuran

berat diperoleh data dan dihitung laju korosinya sebagai berikut :

1. Laju korosi dalam waktu 2 bulan :

Berat rata-rata awal = 30,03 gram

Berat rata-rata 2 bulan = 29,14 gram

Waktu = 2 bulan = 60 hari

Δy = Berat rata-rata awal – Berat rata-rata 2 bulan

= 30,03 gram – 29,14 gram = 0,89 gram

2. Laju korosi dalam waktu 4 bulan :

Berat rata-rata awal = 30,03 gram

Berat rata-rata 4 bulan = 29,59 gram

Waktu = 4 bulan = 120 hari

Δy = Berat rata-rata awal – Berat rata-rata 4 bulan

= 30,03 gram – 29,59 gram = 0,44 gram

3. Laju korosi dalam waktu 6 bulan :

Berat rata-rata awal = 30,03 gram

Waktu = 6 bulan = 180 hari Δy = Berat rata-rata awal – Berat rata-rata 4 bulan

= 30,03 gram – 29,72 gram = 0,31 gram

Perhitungan luas benda uji awal :

Jumlah = Sisi depan + Sisi belakang

Tebal = 2,8 mm = 0,028 dm

Luas permukaan =

[

2(x.y)+u.v]

x2=

[

2(10.40)+6.105]

x2= 2860 mm = 0,00286 m2 2= 0,286 dm2

Luas samping = Tebal x Keliling

Keliling = 4Y + 2X + 2V

= 4.40 + 2.10 + 2.105

= 390 mm = 39 cm = 3,9 dm

Luas samping = Tebal x Keliling

= 0,028 x 3,9

= 0,1092 dm 2

Luas Total = Luas Permukaan (depan+belakang) + Luas Samping

= 0,286 + 0,1092

= 0,3952 dm 2

Perhitungan luas benda uji 2 bulan :

Jumlah = Sisi depan + Sisi belakang

Tebal = 2,1 mm = 0,021 dm

Luas permukaan =

[

2(x.y)+u.v]

x2=

[

2(10.40)+5.105]

x2= 2650 mm = 0,00265 m2 2= 0,265 dm2

Luas samping = Tebal x Keliling

Keliling = 4Y + 2X + 2V

= 4.40 + 2.10 + 2.105

= 160 + 20 + 210

= 390 mm = 39 cm = 3,9 dm

Luas samping = Tebal x Keliling

= 0,021 x 3,9

= 0,0819 dm 2

= 0,265 + 0,0819

= 0,3469 dm 2

Perhitungan luas benda uji 4 bulan :

Jumlah = Sisi depan + Sisi belakang

Tebal = 2,08 mm = 0,0208 dm

Luas permukaan =

[

2(x.y)+u.v]

x2=

[

2(10.40)+5,02.105]

x2= 2654,2 mm = 0,0026542 m2 2= 0,26542 dm2

Luas samping = Tebal x Keliling

Keliling = 4Y + 2X + 2V

= 4.40 + 2.10 + 2.105

= 160 + 20 + 210

= 390 mm = 39 cm = 3,9 dm

Luas samping = Tebal x Keliling

= 0,0208 x 3,9

= 0,08112 dm 2

Luas Total = Luas Permukaan (depan+belakang) + Luas Samping

= 0,26542 + 0,08112

Perhitungan luas benda uji 6 bulan :

• Pengurangan berat 2 bulan = 0,89 gram

Pengurangan berat per hari = 60

89 , 0

= 0,0148 gram = 14,8 mg

Jika luas = 1 dm maka pengurangan berat = 2

Sehingga laju korosi waktu 2 bulan diperoleh = ≈ 42,6 mdd.

• Pengurangan berat 4 bulan = 0,44 gram

Pengurangan berat per hari = 120

Sehingga laju korosi waktu 4 bulan diperoleh = ≈ 10,38 mdd.

• Pengurangan berat 6 bulan = 0,31 gram

Pengurangan berat per hari = 180

Sehingga laju korosi waktu 6 bulan diperoleh = ≈ 4,9 mdd.

Dari perhitungan dapat ditulis hasil laju korosi pada baja siku sebagai

berikut :

1. Laju korosi baja siku untuk 2 bulan = 42,6 mdd.

2. Laju korosi baja siku untuk 4 bulan = 10,4 mdd.

Lampiran 9. Kurva Beban Maksimum dan Pertambahan Panjang Baja Siku Tanpa Perlakuan

Keterangan :

P : Beban maksimum ( Kg )

L

Δ : Pertambahan Panjang ( mm )

Lampiran 11. Kurva Beban Maksimum dan Pertambahan Panjang Baja Siku terkorosi 4 bulan

Keterangan :

P : Beban maksimum ( Kg )

L

Δ : Pertambahan Panjang ( mm )

Lampiran 12. Kurva Beban Maksimum dan Pertambahan Panjang Baja Siku terkorosi 6 bulan

Keterangan :

P : Beban maksimum ( Kg )

L

Δ : Pertambahan Panjang ( mm )