ANALISIS PENJ ADWALAN PRODUKSI DENGAN

METODE CAMPBELL DUDECK SMITH, PALMER DAN

DANNENBRING UNTUK MEMINIMUMKAN MAKESPAN

DI PT. MADJ U WARNA STEEL SURABAYA

SKRIPSI

Oleh :

PRIM PRASASTI

0832010115

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

ANALISIS PENJ ADWALAN PRODUKSI DENGAN

METODE CAMPBELL DUDECK SMITH, PALMER DAN

DANNENBRING UNTUK MEMINIMUMKAN MAKESPAN

DI PT. MADJ U WARNA STEEL SURABAYA

Diajukan Guna Memenuhi Sebagian Persyaratan Untuk Memperoleh Gelar Sarjana Teknik

J ur usan Teknik Industri

Oleh :

PRIM PRASASTI

NPM : 0832010115

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN”

J AWA TIMUR

ANALISIS PENJ ADWALAN PRODUKSI DENGAN

METODE CAMPBELL DUDECK SMITH, PALMER DAN

DANNENBRING UNTUK MEMINIMUMKAN MAKESPAN

DI PT. MADJ U WARNA STEEL SURABAYA

SKRIPSI

Disusun oleh :PRIM PRASASTI

NPM : 0832010115

Telah Dipertahankan Dihadapan dan Diterima oleh Dosen Penguji Pada Tanggal 11 Desember 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir. Akmal Sur yadi, MT Ir. Budi Santoso, MMT

NIP. 19650112 199003 1 001 NIP. 19561205 198703 1 001

2. 2.

Ir. Yustina Ngatilah, MT Suseno Budi P. ST, MT NIP. 19570306 198803 2 001 NIP. 19760503 200501 1 02

Mengetahui,

Dekan Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J atim Sur abaya

ANALISIS PENJ ADWALAN PRODUKSI DENGAN

METODE CAMPBELL DUDECK SMITH, PALMER DAN

DANNENBRING UNTUK MEMINIMUMKAN MAKESPAN

DI PT. MADJ U WARNA STEEL SURABAYA

SKRIPSI

Disusun oleh :PRIM PRASASTI

NPM : 0832010115

Telah Dipertahankan Dihadapan dan Diterima oleh Dosen Penguji Pada Tanggal 11 Desember 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir. Akmal Sur yadi, MT Ir. Budi Santoso, MMT

NIP. 19650112 199003 1 001 NIP. 19561205 198703 1 001

2. 2.

Ir. Yustina Ngatilah, MT Suseno Budi P. ST, MT NIP. 19570306 198803 2 001 NIP. 19760503 200501 1 02

Mengetahui,

Kepala Progdi Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J atim Sur abaya

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian dengan judul “ANALISIS PENJ ADWALAN PRODUKSI DENGAN METODE CAMPBELL DUDECK SMITH, PALMER DAN DANNENBRING UNTUK MEMINIMUMKAN MAKESPAN DI PT. MADJ U WARNA STEEL SURABAYA”. Penelitian ini merupakan tugas wajib dan sebagai syarat untuk menyelesaikan program sarjana strata satu (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam menyusun penelitian ini, penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penyelesaian tugas penelitian ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis menyampaikan rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada :

1. Allah SWT. pencipta alam semesta

2. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. Sutiyono, MT. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

4. Bapak Dr. Ir. Minto Waluyo, MM . Selaku Kepala Jurusan Teknik Industri 5. Bapak Drs. Pailan, Mpd. Selaku Sekretaris Jurusan Teknik Industri,

6. Bapak Ir. Budi Santoso, MMT selaku dosen pembimbing I.

7. Bapak Suseno Budi Prasetyo, ST, MT selaku dosen pembimbing II. 8. Bapak Made selaku pembimbing lapangan di perusahaan.

9. Bapak dan Ibu Dosen Fakultas Teknologi Industri Jurusan Teknik Industri yang telah memberikan bekal ilmu pengetahuan kepada penulis.

10. Orang Tua, khususnya Alm. Papa, adek Rayi dan Ega, bude dan saudara-saudara yang memberi doa dan dorongan secara material maupun spiritual sehingga dapat menyelesaikan skripsi ini.

10. Untuk Duta tersayang beserta keluarga terima kasih atas doa, semangat dan bantuannya yang sudah diberikan kepada saya.

11. Kepada seluruh teman-teman Jurusan Teknik Industri angkatan 2008 dan teman-teman Kost Wisma Pusparini yang telah memberikan doa dan motivasi dalam proses penyusunan sehingga terselesaikan skripsi ini, khususnya mbak Lobo, Diana, Windy, Tissa, Maria, Ernin dan semua yang telah membantu, yang tidak bisa penyusun sebut satu-persatu.

Akhir kata semoga penelitian ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua pihak yang telah membantu penulis.

Surabaya, 15 Juli 2013

DAFTAR ISI

LEMBAR SAMPUL LEMBAR PENGESAHAN

KATA PENGANTAR ...i

DAFTAR ISI ………...……….. ...iii

DAFTAR GAMBAR ………....…vi

DAFTAR TABEL ………...vii

DAFTAR LAMPIRAN ……….ix

ABSTRAKSI ...x

BAB I PENDAHULUAN 1.1 Latar Belakang ………...1

1.2 Rumusan Masalah ………...2

1.3 Batasan Masalah ………...3

1.4 Tujuan Penelitian ………....3

1.5 Manfaat Penelitian ...………....3

1.6 Asumsi-Asumsi ...……….……….…..4

1.7 Sistematika Penulisan ……….….4

BAB II TINJ AUAN PUSTAKA 2.1 Pengertian Penjadwalan Produksi ………...……....7

2.2 Tujuan Penjadwalan ………..……...10

2.3 Fungsi Penjadwalan ………..………...10

2.4 Klasifikasi Penjadwalan Produksi ……….…………...12

2.6 Kriteria Dalam Penjadwalan Produksi ……….20

2.7 Penjadwalan Mesin ……….………….21

2.8 Penjadwalan Flow Shop ...23

2.9 Asumsi dari Penjadwalan ...25

2.10 Pengukuran Waktu Kerja ...26

2.10.1 Waktu Siklus ...27

2.10.2 Waktu Normal ...28

2.10.3 Waktu Baku ...28

2.11 Diagram Gannt ...29

2.12 Metode-Metode Penjadwalan Produksi ...30

2.12.1 Metode Campbell Dudeck Smith (CDS) ...30

2.12.2 Metode Palmer ...32

2.12.3 Metode Dannenbring ...33

2.13 Penelitian-Penelitian Terdahulu ...34

BAB III METODE PENELITIAN 3.1 Tempat dan Waktu Penelitian …..………...……...37

3.2 Identifikasi Masalah ……...……….37

3.3 Metode Pengumpulan Data ………...38

3.4 Metode Pengolahan Data ………...…………..39

3.4.1 Pengukuran Waktu Kerja ………39

3.4.2 Penjadwalan n job m mesin ……….41

3.5 Langkah-Langkah Pemecahan Masalah ………...…42

4.1.1 Data Permintaan ………51

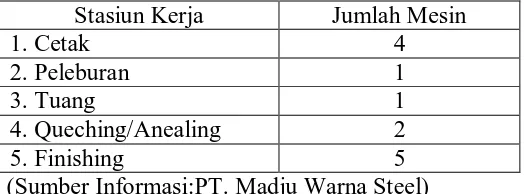

4.1.2 Data Jumlah Mesin Tiap Stasiun Kerja ……….51

4.1.3 Standart Operasional Produksi Masing-Masing Job ……….52

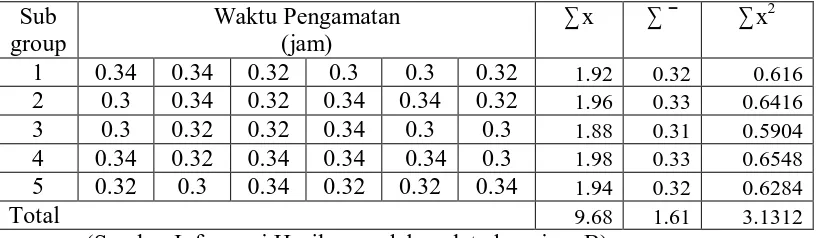

4.1.4 Data Pengamatan Waktu Proses ………...53

4.2 Pengolahan Data ………..54

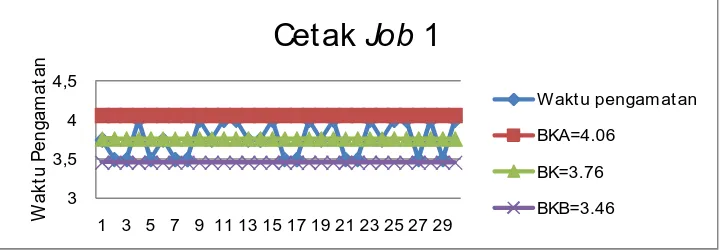

4.2.1 Uji Keseragaman Data Waktu Kerja ……….54

4.2.2 Uji Kecukupan Data Waktu Kerja ………56

4.2.3 Perhitungan Waktu Siklus ………57

4.2.4 Perhitungan Waktu Normal ………..57

4.2.5 Perhitungan Waktu Baku ………..58

4.2.6 Perhitungan Waktu Pengerjaan Job ………59

4.2.7 Proses Penjadwalan ………61

4.2.7.1 Penjadwalan Perusahaan ………61

4.2.7.2 Penjadwalan Dengan Metode CDS ………65

4.2.7.3 Penjadwalan Dengan Metode Palmer ………75

4.2.7.4 Penjadwalan Dengan Metode Dannenbring ………80

4.3 Hasil Dan Pembahasan ………85

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ………...86

DAFTAR GAMBAR

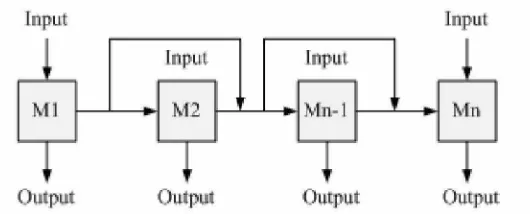

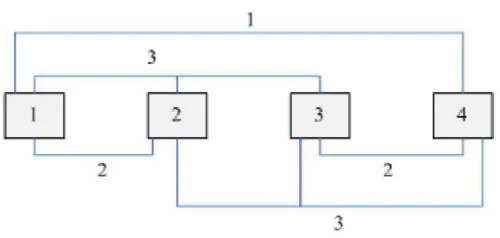

Gambar 2.1 Jalur Proses Flow Shop ... 13

Gambar 2.2 Aliran Pure Floor Shop ... 13

Gambar 2.3 Aliran General Flow Shop ... 13

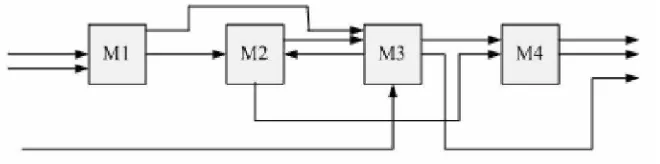

Gambar 2.4 Jalur Proses Job Shop ... 14

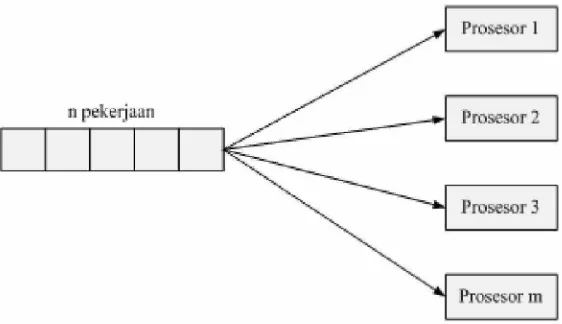

Gambar 2.5 Permasalahan Penjadwalan Prosesor Pararel ... 22

Gambar 2.6 Permasalahan Penjadwalan Prosesor Seri ... 23

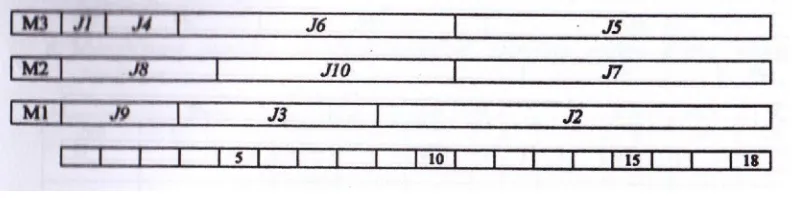

Gambar 2.7 Diagram Gannt ... 29

Gambar 2.8 Aliran Algoritma CDS ... 32

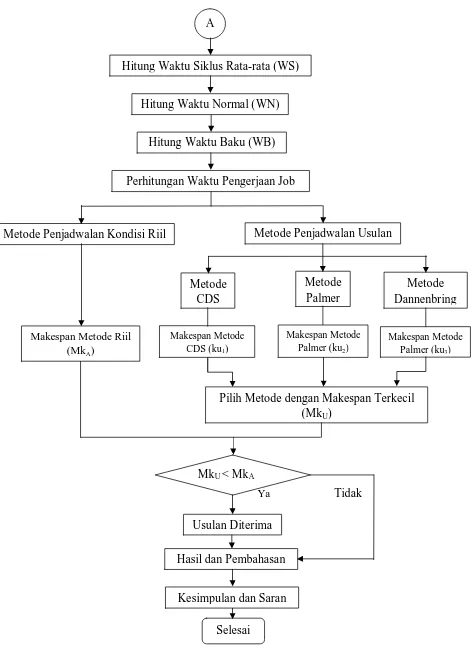

Gambar 3.1 Langkah-Langkah Pemecahan Masalah ... 45

Gambar 4.1 Peta Kontrol Proses Cetak Pada Job 1 ... 56

Gambar 4.2 Peta Penjadwalan Bulan Maret 2013 Dengan Metode FCFS .... 63

Gambar 4.3 Peta Penjadwalan Bulan Maret 2013 Dengan Metode Campbell Dudeck Smith (CDS) ... 73

Gambar 4.4 Peta Penjadwalan Bulan Maret 2013 Dengan Metode Palmer .. 78

DAFTAR TABEL

Tabel 4.1 Data Permintaan ... 51

Tabel 4.2 Data Jumlah Mesin Tiap Stasiun Kerja ... 51

Tabel 4.3 Data Pengamatan Waktu Proses Pada Stasiun Kerja Cetak Job 1 ... 53

Tabel 4.4 Data Pengamatan Waktu Proses Pada Stasiun Kerja Peleburan Job 1 ... 53

Tabel 4.5 Data Pengamatan Waktu Proses Pada Stasiun Kerja Tuang Job 1 ... 53

Tabel 4.6 Data Pengamatan Waktu Proses Pada Stasiun Kerja Queching Job 1 ... 54

Tabel 4.7 Data Pengamatan Waktu Proses Pada Stasiun Kerja Finishing Job 1 ... 54

Tabel 4.8 Tabel Faktor Penyesuaian Stasiun Kerja Cetak ... 57

Tabel 4.9 Tabel Faktor Kelonggaran Pada Stasiun Kerja Cetak ... 58

Tabel 4.10 Tabel Hasil Pengolahan Data Lampiran B ... 59

Tabel 4.11 Total Waktu Pengerjaan Job Pada Tiap-Tiap Stasiun Kerja ... 61

Tabel 4.12 Hasil Makespan Dengan Metode FCFS Dengan Urutan Job 1-2-3-4-5 ... 62

Tabel 4.13 Hasil Makespan Dengan Metode Campbell Dudeck Smith Tahap 1 Dengan Urutan Job 5-3-1-2-4 ... 67

Tabel 4.15 Hasil Makespan Dengan Metode Campbell Dudeck Smith Tahap 3 Dengan Urutan Job 5-1-3-4-2 ... 72 Tabel 4.16 Hasil Penjadwalan Dengan Metode Campbell Dudeck Smith

(CDS) ... 73 Tabel 4.17 Hasil Makespan Dengan Metode Palmer Dengan Urutan Job

2-4-3-1-5 ... 77 Tabel 4.18 Hasil Makespan Dengan Metode Dannenbring Dengan Urutan

DAFTAR LAMPIRAN

LAMPIRAN A GAMBARAN UMUM PERUSAHAAN

LAMPIRAN B PERHITUNGAN WAKTU BAKU

LAMPIRAN C PETA KONTROL X

LAMPIRAN D FAKTOR PENYESUAIAN DAN KELONGGARAN

ABSTRAKSI

Dalam suatu kegiatan produksi, untuk mendapatkan hasil yang optimum, maka seluruh aktivitas-aktivitas produksi terlebih dahulu harus direncanakan dengan baik. Penjadwalan produksi diupayakan untuk mendapatkan suatu penugasan pekerjaan yang efektif pada setiap stasiun kerja, agar tidak terjadi penumpukan job sehingga dapat mengurangi waktu menganggur atau waktu menunggu untuk proses pengerjaan berikutnya.

PT. Madju Warna Steel merupakan perusahaan manufaktur yang bergerak dalam bidang industri pengecoran logam. Salah satu produk yang dihasilkan adalah alat pemecah batu di pertambangan dengan jenis Jaw Plate, Body Swing

Jaw, Tougle Block, Tougle Plate, Seat Belt. Aktivitas produksi perusahaan ini

berdasarkan pemesanan (job order), sistem penjadwalan secara FCFS (First Come

First Served) yaitu job yang pertama kali datang yang pertama kali dilayani.

Dalam memenuhi permintaan dari konsumen dirasa kurang efisien karena masih ada beberapa job yang belum dapat diselesaikan dalam waktu yang diinginkan oleh pelanggan. Hal ini diakibatkan karena aktivitas produksi yang kurang efektif, sehingga dapat mengurangi kepuasaan dan kepercayaan pelanggannya.

Berdasarkan permasalahan perusahaan tersebut, dapat dilihat dalam pengiriman produk ke beberapa konsumen masih mengalami keterlambatan maka perlu dilakukan alternatif penjadwalan produksi secara optimal. Ada beberapa metode yang dapat digunakan yaitu Campbell Dudeck Smith, Palmer, dan

Dannenbring. Metode-metode ini dapat digunakan untuk merencanakan

penjadwalan produksi untuk meminimumkan makespan pada PT. Madju Warna Steel. Metode ini diterapkan agar diperoleh alternatif penjadwalan produksi untuk meminimumkan makespan.

Berdasarkan penelitian yang telah dilakukan, maka dapat ditarik kesimpulan jadwal yang optimal atau hasil makespan minimum yaitu dengan metode

Campbell Dudeck Smith (CDS) dan Dannenbring dengan urutan pengerjaan job J5

– J1 – J3 – J4 – J2 yaitu Seat Belt, Jaw Plate, Tougle Block, Tougle Plate, Body

Swing Jaw dengan makespan sebesar 96.7195 jam, karena makespannya lebih

kecil dibandingkan kondisi riil perusahaan yaitu 109.1255 jam, sehingga terjadi penghematan makespan sebesar 11.4 % dari kondisi semula.

Kata kunci : Penjadwalan Produksi, Minimasi Makespan, Campbell Dudeck

ABSTRACT

In a production activity, to obtain optimum results, all activities should be planned first production well. Production scheduling strived to get an effective job assignment at each work station, in order to avoid the buildup of jobs in order to reduce idle time or waiting time for the next working processes.

PT. Madju Color Steel is a manufacturing company engaged in the metal casting industry. One of the products that are produced in mining rock breaker with type Jaw Plate, Body Swing Jaw, Tougle Block, Tougle Plate, Seat Belt. The company's production activities by reservation (job order), the scheduling system FCFS (First Come First Served) the job is first come first served. In meeting the demand of consumers is less efficient because there are still some jobs that can not be completed within the customer wants. It is caused due to a less effective production activities, thereby reducing customer satisfaction and confidence.

Based on the company's problems, can be seen in the delivery of the product to the consumer is still experiencing some delays there should be an optimal production scheduling alternatives. There are several methods that can be used is Dudeck Campbell Smith, Palmer, and Dannenbring. These methods can be used to plan production scheduling to minimize makespan on PT. Madju Color Steel. This method is applied in order to obtain alternative production scheduling to minimize makespan.

Based on the research that has been done, it can be concluded that the optimal schedule or minimum makespan results with the method of Campbell is Dudeck Smith (CDS) and the sequence of construction job Dannenbring J5 - J1 - J3 - J4 - J2 ie Seat Belt, Jaw Plate, Tougle Block , Tougle Plate, Body Swing Jaw with makespan at 96.7195 hours, because makespannya smaller than the real condition of the company is 109.1255 days, resulting in savings of makespan by 11.4% from its original state.

ABSTRAKSI

Dalam suatu kegiatan produksi, untuk mendapatkan hasil yang optimum, maka seluruh aktivitas-aktivitas produksi terlebih dahulu harus direncanakan dengan baik. Penjadwalan produksi diupayakan untuk mendapatkan suatu penugasan pekerjaan yang efektif pada setiap stasiun kerja, agar tidak terjadi penumpukan job sehingga dapat mengurangi waktu menganggur atau waktu menunggu untuk proses pengerjaan berikutnya.

PT. Madju Warna Steel merupakan perusahaan manufaktur yang bergerak dalam bidang industri pengecoran logam. Salah satu produk yang dihasilkan adalah alat pemecah batu di pertambangan dengan jenis Jaw Plate, Body Swing

Jaw, Tougle Block, Tougle Plate, Seat Belt. Aktivitas produksi perusahaan ini

berdasarkan pemesanan (job order), sistem penjadwalan secara FCFS (First Come

First Served) yaitu job yang pertama kali datang yang pertama kali dilayani.

Dalam memenuhi permintaan dari konsumen dirasa kurang efisien karena masih ada beberapa job yang belum dapat diselesaikan dalam waktu yang diinginkan oleh pelanggan. Hal ini diakibatkan karena aktivitas produksi yang kurang efektif, sehingga dapat mengurangi kepuasaan dan kepercayaan pelanggannya.

Berdasarkan permasalahan perusahaan tersebut, dapat dilihat dalam pengiriman produk ke beberapa konsumen masih mengalami keterlambatan maka perlu dilakukan alternatif penjadwalan produksi secara optimal. Ada beberapa metode yang dapat digunakan yaitu Campbell Dudeck Smith, Palmer, dan

Dannenbring. Metode-metode ini dapat digunakan untuk merencanakan

penjadwalan produksi untuk meminimumkan makespan pada PT. Madju Warna Steel. Metode ini diterapkan agar diperoleh alternatif penjadwalan produksi untuk meminimumkan makespan.

Berdasarkan penelitian yang telah dilakukan, maka dapat ditarik kesimpulan jadwal yang optimal atau hasil makespan minimum yaitu dengan metode

Campbell Dudeck Smith (CDS) dan Dannenbring dengan urutan pengerjaan job J5

– J1 – J3 – J4 – J2 yaitu Seat Belt, Jaw Plate, Tougle Block, Tougle Plate, Body

Swing Jaw dengan makespan sebesar 96.7195 jam, karena makespannya lebih

kecil dibandingkan kondisi riil perusahaan yaitu 109.1255 jam, sehingga terjadi penghematan makespan sebesar 11.4 % dari kondisi semula.

Kata kunci : Penjadwalan Produksi, Minimasi Makespan, Campbell Dudeck

ABSTRACT

In a production activity, to obtain optimum results, all activities should be planned first production well. Production scheduling strived to get an effective job assignment at each work station, in order to avoid the buildup of jobs in order to reduce idle time or waiting time for the next working processes.

PT. Madju Color Steel is a manufacturing company engaged in the metal casting industry. One of the products that are produced in mining rock breaker with type Jaw Plate, Body Swing Jaw, Tougle Block, Tougle Plate, Seat Belt. The company's production activities by reservation (job order), the scheduling system FCFS (First Come First Served) the job is first come first served. In meeting the demand of consumers is less efficient because there are still some jobs that can not be completed within the customer wants. It is caused due to a less effective production activities, thereby reducing customer satisfaction and confidence.

Based on the company's problems, can be seen in the delivery of the product to the consumer is still experiencing some delays there should be an optimal production scheduling alternatives. There are several methods that can be used is Dudeck Campbell Smith, Palmer, and Dannenbring. These methods can be used to plan production scheduling to minimize makespan on PT. Madju Color Steel. This method is applied in order to obtain alternative production scheduling to minimize makespan.

Based on the research that has been done, it can be concluded that the optimal schedule or minimum makespan results with the method of Campbell is Dudeck Smith (CDS) and the sequence of construction job Dannenbring J5 - J1 - J3 - J4 - J2 ie Seat Belt, Jaw Plate, Tougle Block , Tougle Plate, Body Swing Jaw with makespan at 96.7195 hours, because makespannya smaller than the real condition of the company is 109.1255 days, resulting in savings of makespan by 11.4% from its original state.

BAB I PENDAHULUAN

1.1 Latar Belakang

Persaingan industri yang sangat ketat pada saat ini menyebabkan pertumbuhan industri yang mempengaruhi perusahaan untuk meningkatkan produktivitas dalam kegiatan produksinya. Dalam suatu kegiatan produksi, untuk mendapatkan hasil yang optimum, maka seluruh aktivitas-aktivitas produksi terlebih dahulu harus direncanakan dengan baik. Penjadwalan produksi diupayakan untuk mendapatkan suatu penugasan pekerjaan yang efektif pada setiap stasiun kerja, agar tidak terjadi penumpukan job sehingga dapat mengurangi waktu menganggur atau waktu menunggu untuk proses pengerjaan berikutnya.

PT. Madju Warna Steel merupakan perusahaan manufaktur yang bergerak dalam bidang industri pengecoran logam. Salah satu produk yang dihasilkan adalah alat pemecah batu di pertambangan dengan jenis Jaw Plate, Body Swing

Jaw, Tougle Block, Tougle Plate, Seat Belt. Aktivitas produksi perusahaan ini

Berdasarkan permasalahan perusahaan tersebut, dapat dilihat dalam pengiriman produk ke beberapa konsumen masih mengalami keterlambatan maka perlu dilakukan alternatif penjadwalan produksi secara optimal. Ada beberapa metode yang dapat digunakan yaitu Campbell Dudeck Smith, Palmer, dan

Dannenbring. Metode-metode ini dapat digunakan untuk merencanakan

penjadwalan produksi untuk meminimumkan makespan pada PT. Madju Warna Steel. Metode ini diterapkan agar diperoleh alternatif penjadwalan produksi untuk meminimumkan makespan.

Dimana metode Campbell Dudeck Smith adalah proses penjadwalan atau penugasasn kerja berdasarkan waktu kerja yang terkecil, dan memilik kelebihan dapat memberikan banyak alternatif penjadwalan. Metode Palmer adalah proses penjadwalan dimana job yang memiliki indeks prioritas terbesar akan dijadwalkan terlebih dahulu, dan memilik kelebihan hanya memberikan satu alternatif penjadwalan yang lebih simple. Metode Dannenbring adalah penggabungan pendekatan Campbell Dudeck Smith dan Palmer, ini hanya memberikan satu urutan pengerjaan.

1.2 Rumusan Masalah

1.3 Batasan Masalah

Batasan masalah dalam penelitian ini adalah :

1. Produk yang diteliti adalah Jaw Plate, Body Swing Jaw, Tougle Block, Tougle

Plate, Seat Belt.

2. Penelitian dilakukan pada masing-masing waktu proses tiap stasiun kerja dengan menggunakan metode Campbell Dudeck Smith ( CDS ), Palmer,

Dannenbring.

3. Tidak memperhitungkan masalah biaya dalam segala bentuknya. 4. Penjadwalan job ini berdasarkan data pesanan bulan Maret 2013. 5. Proses produksi secara First Come First Serve (FCFS).

6. Data yang diambil berdistribusi normal maka tingkat kepercayaan yang digunakan adalah 95% dengan nilai k = 2 dan nilai S (derajat ketelitian) 5%.

1.4 Tujuan Penelitian

Adapun tujuan penelitian ini adalah :

Memperoleh penjadwalan waktu produksi untuk meminimumkan makespan.

1.5 Manfaat Penelitian

Adapun manfaat yang diperoleh dari penelitian tugas akhir ini adalah : a. Bagi Penulis

b. Bagi Lembaga Penelitian

Hasil penelitian ini dapat digunakan sebagai perbendaharaan perpustakaan (referensi) agar dapat dimanfaatkan oleh mahasiswa dalam menambah ilmu pengetahuan.

c. Bagi Perusahaan

Hasil pengukuran yang diperoleh bisa dijadikan bahan evaluasi untuk pendanaan dan dasar untuk meningkatkan produktivitas di PT. Madju Warna Steel di masa yang akan datang demi terciptanya kemajuan di perusahaan tersebut.

1.6 Asumsi-Asumsi

Asumsi yang digunakan dalam penelitian ini adalah :

1. Proses berlangsung dalam kondisi normal, dalam arti tidak ada gangguan selama pengamatan berlangsung.

2. Selama proses berlangsung tidak ada perubahan pesanan dari customer.

3. Job yang dikerjakan, dilakukan tuntas di satu mesin baru diselesaikan di

mesin lain.

1.7 Sitematika Penulisan

BAB I PENDAHULUAN

Pada bab I berisi tentang latar belakang masalah, batasan masalah, tujuan penelitian, manfaat penelitian, asumsi, dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Pada bab II berisi tentang landasan teori-teori yang digunakan dalam pelaksanaan penelitian sebagai penunjang untuk mengolah dan menganalisa data-data yang diperoleh secara langsung maupun tidak langsung yaitu teori tentang penjadwalan produksi, metode Campbell

Dudeck Smith, Palmer, dan Dannenbring.

BAB III METODE PENELITIAN

Pada bab III berisi tentang langkah-langkah dalam melakukan penelitian, mulai dari lokasi pencarian data, metode pengambilan data, identifikasi variabel, dan metode pengolahan data, yang dilakukan untuk mencapai tujuan dari penelitian selama pelaksanaan penelitian. BAB IV ANALISA DAN PEMBAHASAN

Pada bab IV berisi tentang data-data yang telah terkumpul, kemudian diolah dengan menggunakan metode yang digunakan untuk menyelesaikan masalah yang ada.

BAB V KESIMPULAN DAN SARAN

memberikan suatu rekomendasi sebagai masukan ataupun perbaikan bagi pihak perusahaan.

BAB II

TINJ AUAN PUSTAKA

2.1 Pengertian Penjadwalan Pr oduksi

Pembahasan yang akan diambil dalam penulisan skripsi ini adalah tentang penjadawalan produksi, maka demi lancarnya pembuatan skripsi yang akan dijalankan diperlukan beberapa teori penunjang yang sekiranya perlu dicantumkan di bab ini yang diharapkan dapat digunakan sebagai pembanding antara teori dan kenyataan ataupun digunakan untuk memecahkan masalah yang terjadi di perusahaan. Beberapa teori yang akan diulas di dalam bab ini adalah segala sesuatu yang berhubungan dengan penjadwalan produksi dan berbagai macam jenis penjadwalan serta metode-metode yang digunakan dalam pembuatan skripsi ini.

Penjadwalan adalah aspek yang penting dalam pengendalian operasi baik dalam industri manufaktur atau jasa, dalam usaha meningkatkan pasar dan volume produksi untuk meningkatkan kepuasan terhadap konsumen, dengan penjadwalan yang efektif dapat meningkatkan keuntungan dalam fungsi operasi di waktu yang akan datang.

suatu kegiatan operasi dan menentukan urutan pelaksanaan kegiatan operasi. Penjawalan juga dapat diartikan sebagai proses pengalokasian sumber-sumber guna melaksanakan sekumpulan tugas dalam jangka waktu tertentu.

Kebanyakan perusahaan menyelesaikan pekerjaan secara bersamaan, karena itu perlu menggabungkan beberapa jadwal kerja. Penggabungan ini dimungkinkan apabila tanggal penyerahan atau selesai untuk setiap pekerjaan dapat diketahui dan seluruh penggabungan tersebut akan dilaksanakan oleh setiap bagian proses sepanjang periode yang direncanakan. Proses penggabungan ini disebut Penjadwalan (scheduling) dan hasilnya secara sederhana disebut jadwal (schedule) atau jadwal produksi (production schedul ) secara keseluruhan. Salah satu kunci keberhasilan dalam meningkatkan efisiensi dalam unit operasi adalah kemampuan untuk menyusun jadwal secara efektif (Adiaksa, 2010).

Namun dalam menyusun jadwal secara efektif terdapat beberapa kesulitan, yaitu :

1. Kesulitan dalam mengidentifikasi tujuan dari jadwal yang sedang dilaksanakan.

2. Jumlah yang sangat besar dari jadwal yang mungkin.

Ada beberapa tipe berbeda dari masalah penjadwalan yang dihadapi oleh perusahaan adalah sebagai berikut :

1. Job Shop Scheduling

Job shop scheduling secara umum dikenal sebagai shopfloor control yang

merupakan kegiatan penyusunan input (memasang yang diperlukan) menjadi

2. Personal Scheduling

Personal Scheduling adalah hal yang penting dalam industri manufaktur dan

jasa, walaupun penjadwalan pembagian waktu dalam lantai produksi lebih diutamakan dari pengendalian dalam lantai produksi itu sendiri, tenaga kerja juga merupakan masalah yang besar, sebagai contoh adalah penjadwalan tenaga medis di dalam rumah sakit, penentuan waktu seperti jam kerja penuh,

shift pagi atau malam serta sub kontrak menjadi masalah dalam penjadwalan

tenaga kerja ini.

3. Facilities Scheduling

Penjadwalan ini menjadi sangat penting ketika fasilitias menjadi hal yang utama, sebagai contoh adalah penjadwalan ruang operasi pada rumag sakit untuk meningkatkan pelayanan kesehatan. Beberapa rumah sakit menggunakan fasilitas ini.

4. Vehicle Scheduling

Perusahaan manufaktur harus mengirim produk mereka dengan biaya dan waktu yang efisien, contoh dari penjadwalan ini adalah penjadwalan pengiriman peralatan, pos, jasa pengantaran bank, pengiriman untuk pelanggan ditempat yang berbeda

5. Vendor Scheduling

6. Project scheduling

Sebuah proyek dapat menjadi suatu set tugas yang saling berinterelasi, walaupun beberap tugas dapat dikerjakan bersama-sama tetapi beberapa tugas tidak dapat dikerjakan hingga tugas yang sebelumnya selesai.

Secara umum penjadwalan merupakan suatu proses dalam perencanaan dan pengendalian produksi yang merencanakan produksi serta pengalokasian sumber daya pada suatu waktu tertentu dengan memperhatikan kapasitas sumber daya yang ada.

2.2 Tujuan Penjadwalan

Tujuan penjadwalan yaitu (Ariyani, 2008) :

1. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggunya suatu proses sehingga total waktu proses dapat berkurang dan produktivitas dapat meningkat.

2. Mengurangi persedian dalam proses atau meminimasi waktu pekerjaan yang ada dalam sistem.

3. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas waktu penyelesaian sehingga akan meminimasi penalty cost (biaya kelambatan) atau meminimasi keterlambatan.

2.3 Fungsi Penjadwalan

Penjadwalan produksi memiliki beberapa fungsi dalam sistem produksi, aktifitas fungsi tersebut adalah (Adiaksa, 2010) :

diminta dengan kapasitas untuk mementukan fasilitas, operator dan peralatan.

2. Sequencing (penentuan urutan) bertujuan membuat prioritas urutan

pengerjaan dalam pemrosesan order-order yang masuk.

3. Dispathing, pemberian perintah-perintah kerja ketiap mesin atau fasilitas

lainnya.

4. Pengendalian kinerja penjadwalan

5. Updating schedule, pelaksanan jadwal selalu ada masalah baru yang berbeda

dalam proses pembuatan jadwal

Input tersebut harus dilengkapi dengan parameter pembatas kapasitas, yaitu: 1. Teknologi pemrosesan (urutan aktifitas)

2. Limit Kapasitas (kapasitas normal dan kemampuan maksimal) 3. Rencana Agregrat untuk :

• Persediaan

• Jumlah tenaga kerja

• Batasan lembur, subkontrak,dll.

4. Kebutuhan pemeliharaan

5. Kelayakan dan jumlah persediaan antar tingkat

Variabel keputusan dalam penjadwalan produksi dalam penyiapan, pengendalian, updating jadwal memuat:

1. Kuantitas pasti dari tenaga kerja yang digunakan harian.

2. Setting adjustable tingkat produksi aktual untuk overtime dan undertime.

2.4 Klasifikasi Penjadwalan Pr oduksi

Penjadwalan produksi dapat berbeda-beda dilihat dari kondisi yang mendasarinya. Beberapa model penjadwalan sering terjadi di dalam proses produksi berdasarkan beberapa keadaan antara lain :

1. Berdasarkan mesin yang dipergunakan dalam proses : a. Penjadwalan pada mesin tunggal (Single Machine Shop). b. Penjadwalan pada mesin jamak (m machine)

2. Berdasarkan pola aliran proses : a. Penjadwalan Flow Shop

Proses produksi dengan aliran flow shop berarti proses produksi dengan pola aliran identik dari satu mesin ke mesin lain. Dalam flow shop setiap pekerjaan dari n job harus diproses melalui m machine untuk permintaan yang sama dan setiap job diproses satu kali untuk setiap mesin. Walaupun pada flow shop semua tugas akan mengalir pada jalur produksi yang sama atau bisa diartikan setiap pekerjaan akan melewati setiap mesin yang terdapat pada aliran proses yang sama, yang biasanya dikenal sebagai pure

flow shop, tetapi dapat pula berbeda dalam dua hal. Pertama, jika flow shop

Gambar 2.1 Jalur Proses Flow Shop

Gambar 2.2 Aliran Pure Floor Shop

Gambar 2.3 Aliran General Flow Shop

b. Penjadwalan Job Shop

Proses produksi dengan aliran job shop berarti proses produksi dengan pola aliran atau rute proses pada tiap mesin yang spesifik untuk setiap pekerjaan dan mungkin berbeda untuk tiap job Akibat aliran proses yang tidak searah ini, maka setiap job yang akan diproses pada satu mesin dapat merupakan

diasumsikan akan tepat satu kali menerima m operasi, dan untuk beberapa pekerjaan membutuhkan beberapa operasi dalam sebuah mesin.

Gambar 2.4 Jalur Proses Job Shop 3. Berdasarkan pola kedatangan job

a. Penjadwalan statis yaitu job yang datang bersamaan dan siap dikerjakan pada mesin yang tidak bekerja, dimana tidak ada job yang datang pada saat jadwal dilaksanakan

b. Penjadwalan Dinamis kedatangan job yang tidak menentu dimana ada job yang datang pada saat jadwal dilaksanakan sehingga perlu dibuatkan jadwal baru

4. Berdasarkan sifat informasi yang diterima a. Penjadwalan Deterministik

Informasi yang diperoleh pasti, misalnya informasi tentang pekerjaan dan mesin seprti waktu kedatangan pekerjaan dan waktu proses.

b. Penjadwalan Stokastik

Informasi yang diperoleh tidak pasti tetapi memiliki kecenderungan yang jelas atau menyangkut adanya distribusi probabilitas tertentu.

5. Berdasarkan Product Positioning

a. Make to Order

konsumen, dimana salah satu tujuannya adalah untuk mengurangi biaya simpan.

b. Make to Stock

Jumlah dan jenis produk terus menerus dibuat untuk disimpan sebagai persediaan.

Jumlah job yang datang mungkin terdiri dari 1,2,3, sampai n job demikian juga dengan jumlah mesin yang dapat digunakan. Jenis dari aliran proses produksi yang digunakan sangat mempengaruhi permasalahan yang akan terjadi pada saat tahap penjadwalan produksi. Karena penjadwalan digunakan untuk mengatur aliran kerja yang melalui suatu sistem, maka faktor kunci yang mendominasi strategi penjadwalan adalah jenis aliran dari desain prosesnya.

2.5 Istilah-Istilah Dalam Penjadwalan Pr oduksi

Secara umum penjadwalan produksi dapat dijelaskan sebagai berikut, jika ada n job {j1 , j2 , … jn} harus diproses pada m mesin {m1 , m2 , … mn } Proses pengerjaan j1 disebut dengan operasi Oij. Waktu yang diperlukan untuk memproses operasi Oij pada mesin mj adalah tij. Beberapa job mungkin memiliki saat pengerjaan paling awal atau saat kedatangan job ke shop yang disebut release date (rj), yang mungkin tidak sama dengan noldan juga batas penyelesaian yang disebut

due date (dj).

Dalam membahas masalah penjadwalan biasanya akan dijumpai beberapa variabel dan istilah, dalam penulisan ini digunakan variabel j = job dan i = operasi.

meliputi juga perkiraan waktu set up yang dibutuhkan. Simbol yang digunakan untuk waktu proses pekerjaan i adalah tij.

2. Makespan (Ms)

Adalah jangka waktu penyelesaian suatu penjadwalan yang merupakan jumlah seluruh waktu proses.

Ms = S ti

3. Ready Time (Rij)

Menyatakan job j operasi ke I siap untuk dijadwalkan.

4. Waiting Time (Wj)

Adalah waktu tunggu seluruh operasi dari suatu job. Wj = S Wij

5. Flow Time (waktu alir)

Merupakan rentang waktu saat pekerjaan tersedia (dapat dimulai) dan saat pekerjaan selesai. Waktu alir sama dengan waktu proses ditambah waktu tunggu sebelum pekerjaan diproses. Simbol yang digunakan untuk flow time adalah Fj.

Fj = tj + Wj

6. Completion Time (waktu penyelesaian)

Merupakan rentang waktu antara saat pekerjaan dimulai (t = 0), sampai dengan pekerjaan itu selesai. Disimbolkan dengan Cj.

7. Rata-rata Flow Time

8. Due Date (batas waktu)

Merupakan waktu maksimal yang dapat diterima untuk menyelesaikan pekerjaan tersebut, kelebihan waktu dari waktu yang telah ditetapkan merupakan suatu kelambatan. Batas waktu ini disimbolkan sebagai dj.

9. Lateness (kelambatan)

Merupakan penyimpangan antara waktu penyelesaiaan pekerjaan dengan batas waktu. Suatu pekerjaan akan mempunyai kelambatan positif jika diselesaikan sesudah batas waktu yang ditentukan dan mempunyai kelambatan negatif jika diselesaikan sebelum batas waktu yang ditentukan, simbol kelambatan ini adalah Lj.

Lj = Cj - dj

Lj < 0, jika penyelesaiaan memenuhi batas akhir Lj > 0, jika penyelesaiaan melewati batas akhir 10. Earliness (Ej)

Adalah saat penyelesaian terlalu awal yaitu sebelum earlines juga disebut sebagai lateness negative.

Ej = min {Lj, 0} 11. Rata-rata Lateness

Ls = (Gi) - di

12. Tardiness (ukuran kelambatan)

ditetapkan maka mempunyai nilai kelambatan positif, ukuran ini disimbolkan dengan Tj dimana Tj adalah maksimum dari (0, Lj)

Tj = max {0, Lj} 13. Rata-rata Tardiness

Ts = Tj

14. Number of Tardiness

NT = dj

dj = 1, jika Tj > 0 dj = 0, jika Tj < 0

15. Slack (kelonggaran)

Merupakan ukuran yang digunakan untuk melihat selisih waktu antara waktu proses dengan batas waktu yang sudah ditetapkan. Slack dinotasikan sebagai Sj dan dihitung dengan persamaan Sj = dj - tj

16. Utilitas Mesin (U)

Adalah rasio dari seluruh proses yang dibebankan pada mesin dengan rentang waktu untuk menyeesaikan seluruh tugas pada semua mesin.

max U =

∗

Dimana m = mesin

Fmax = Flow Time maximum 17. T max atau L max

18. Critical Ratio

CR = ( )

aj (t) = dj – t

dimana aj (t) = allowance dj = due date

Pj = waktu untuk menyelesaikan operasi j

Pada saat permintaan tiba maka kegiatan pertama dari penjadwalan adalah menugaskan order-order tersebut kepada bermacam-macam pusat kerja untuk diproses. Setelah menugaskan permintaan tersebut maka langkah selanjutnya adalah menetukan urut-urutan prosesnya. Pemrosesan order merupakan hal yang penting karena mempengaruhi lamanya suatu job akan diproses dalam sistem tertentu. Lamanya job dalam proses ini akan mempengaruhi batas waktu janji pengiriman kepada konsumen. Begitu juga dengan pengurutan pengerjaan merupakan problem yang cukup penting dalam analisis produksi, problem yang dihadapi karena adanya banyaknya job dan ketersediaan mesin yang terbatas. Job Sequencing bertujuan mencapai kriteria performance tertentu yang optimal (Baroto, 2002). Aturan-aturan prioritas sequencing diaplikasikan untuk seluruh job yang sedang menunggu dalam antrian, bila pusat kerja telah lowong untuk satu job baru, maka job dengan prioritas terdahulu akan diproses. Beberapa kriteria yang sering dipakai dalam pengurutan job antara lain (Baroto, 2002) :

1. Mean Floe Time (MFT) atau rata-rata waktu pekerjaan dalam sistem.

2. Idle Time atau waktu menganggur dari mesin.

4. Mean Number Job in The System (WIP) atau rata-rata jumlah job dalam

mesin.

5. Makespan atau total penyelesaian seluruh job.

6. Jumlah job yang terlambat.

Faktor-faktor yang mempengaruhi pelayanan suatu job (Baroto, 2002) : 1. Jumlah job yang harus dijadwalkan.

2. Jumlah mesin yang tersedia.

3. Tipe manufaktur atau jenis aliran produksi (job shor or flow shop). 4. Pola kedatangan job (static atau dynamic).

2.6 Kr iter ia dalam Penjadwalan Pr oduksi

Kriteria dalam penjadwalan terdiri dari (Ariyani 2008) : 1. Kriteria berdasarkan complecion time

§ Minimasi maksimum flow time (minimasi Fmak)

§ Minimasi Cmak

§ Minimasirata-rata flow time (F)

§ Minimasi rata-rata complecion time (C)

2. Kriteria dengan dasar due date (batas waktu penyerahan)

§ Minimasi rata-rata lateness (L)

§ Minimasimaksimum lataeness (Lmak)

§ Minimasi rata-rata tardiness (T)

§ Minimasi rata-rata jumlah job yang menunggu pada mesin (Nw) yang berhubungan dengan in invetoty proses

§ Minimasi rata-rata jumlah job yang selesai dikerjakan (Nc)

§ Maksimasi rata-rata jumlah job yang selesai dikerjakan pada waktu tertentu (Np)

Tujuan dari kriteria ini adalah untuk meminimasi idle rata-rata (I) atau idle maksimum (Imak)

2.7 Penjadwalan Mesin

Penjadwalan mesin terdiri dari : 1. Penjadwalan n job pada 1 prosesor

2. Penjadwalan n job pada m prosesor parallel

Pada penjadwalan prosesor jamak paralel, setiap pekerjaan hanya perlu memasuki salah satu prosesor. Dengan adanya prosesor jamak, pekerjaan penjadwalan menjadi agak sukar bila dibandingkan dengan penjadwalan pada prosesor tungga. Jika penjadwalan pada satu prosesor memiliki masalah pada bagaimana urutan pekerjaan yang akan memberikan hadil optimal, maka pada prosesor paralel masalah yang terjadi adalah urutan pekerjaan yang paling optimal dan prosesor manakah yang akan mengerjakan pekerjaan tersebut.

Gambar 2.5 Permasalahan Penjadwalan Prosesor Paralel 3. Penjadwalan n job pada m prosesor seri.

Pada permassalahan penjadwalan m prosesor seri, metode yang menghasilkan solusi optimal hanya metode minimasi makespan dua atau lebih prosesor seri, sementara untuk tujuan penjadwalan lainnya sampai saat ini belum ditemukan metode heuristic yang cukup baik. Untuk memecahkan masalah-masalah penjadwalan dengan tujuan minimasi keterlambatan dan minimasi waktu alir rata-rata para peneliti menyaranjkan untuk menggunakan teknik simulasi komputer.

Gambar 2.6 Permasalahan Penjadwalan Prosesor Seri

2.8 Penjadwalan Flow Shop

penjadwalan yang terus berjalan tanpa adanya waktu menganggur. Perhitungan penjadwalan harus dipertimbangkan ketika didapatkan solusi yang optimal dengan meningkatkan jumlah job atau mesin.

Pada umumnya pada setiap operasi berikutnya berasal dari satu operasi yang mendahuluinya dan operasi kedua dari terakhir mempunyai satu operasi yang mengikutinya. Oleh karena itu setiap job memiliki urutan operasi yang spesifik untuk menyelesaikan job tersebut. Tipe struktur ini sering disebut sebagai linier precedence diagram. Lantai produksi terdiri dari m mesin berbeda, setiap job terdiri dari m operasi yang memerlukan mesin yang berbeda. Karakteristik flow shop dinyatakan dengan aliran pekerjaan yang terarah. Pada pekerjaan flow shop penomoran mesin dimungkinkan, sehingga jika operasi ke-j dari suatu job mendahului operasi ke-k, maka mesin yang diperlukan dari operasi ke-j mempunyai nomor yang lebih kecil dibandingkan dengan mesin yang dibutuhkan oleh operasi ke-k. Mesin-mesin dalam flow

shop diberi nomor 1, 2, 3, …, m dan operasi job ke-i ditandai dengan (i, 1), (i,

2), …, (i, m).

Setiap job dapat diperlakukan seolah-olah job tersebut memiliki m operasi yang tetap.Aliran pekerjaan flow shop terbagi menjadi 2 yaitu pure

flow shop dan general flow shop. Pada aliran pekerjaan pure flow shop setiap

job memiliki satu operasi pada setiap mesin. Sedangkan pada general flow

shop suatu pekerjaan dimungkinkan terdiri kurang dari m operasi dengan

operasi terakhir tidak selalu dimulai pada mesin 1dan diakhiri pada mesin m. Karakteristik dasar penjadwalan flow shop adalah sebagai berikut :

a) Terdapat n job yang tersedia dan siap diproses pada waktu t = 0 b) Waktu set up independent terhadap urutan pengerjaan.

c) Terdapat m mesin berbeda yang tersedia secara continue. d) Operasi-operasi individual tidak dapat dipecah-pecah.

2.9 Asumsi dari Penjadwalan

Beberapa asumsi dari penjadwalan yaitu (Ariyani, 2008) :

1. Setiap job merupakan satu kesatuan yang tidak dapat dipisahkan, sehingga tidak diperbolehkan dua operasi dilakukan pada satu job bersamaan.

2. Tidak ada saling mendahului, setiap operasi harus diselesaikan tuntas terlebih dahulu sebelum operasi yang lain dikerjakan.

3. Tidak ada pembatalan proses, setiap job harus diproses sampai selesai. 4. Hanya ada satu mesin untuk setiap jenis job.

5. Waktu pengerjaan job bersifat independen, artinya antara proses yang satu dengan yang lain dapat diamati sendiri-sendiri.

6. Tidak ada mesin yang mengerjakan lebih dari satu operasi pada waktu yang bersamaan.

7. Mesin tidak pernah rusak pada saat penjadwalan. 8. Tidak ada yang bersifat acak dalam hal berikut :

§ Jumlah job sudah diketahui dan ditetapkan.

§ Waktu pengerjaan job sudah diketahui dan ditetapkan, termasuk waktu

set up dan pembersihan mesinnya.

§ Alur proses sudah diketahui dan ditetapkan untuk masing-masing job.

2.10 Penguku r an Wa ktu K er ja

Data masing-masing proses produksi : 1. Pengujian Keseragaman Data

Menentukan Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB)

BKA = ̿+ . ̅ BKB = ̿ − . ̅

Karena data yang diambil berdistribusi normal maka tingkat kepercayaan yang digunakan adalah 95% dengan nilai k = 2 dan nilai S (derajat ketelitian) 5%

2. Pengujian Kecukupan Data

Uji kecukupan data yang dihitung dengan rumus sebagai berikut :

(

)

( )

22 2 ' − =

∑

∑

∑

x x x N s k N Dimana :N’ = jumlah pengamatan teoritis yang seharusnya dilakukan N = jumlah pengamatan yang telah dilakukan

s = tingkat ketelitian X = data waktu pengamatan

N’ ≤ N berarti banyaknya data pengukuran pendahuluan telah dianggap “cukup”.

N’ > N berarti banyaknya data pengukuran pendahuluan yang telah dilakukan ternyata “belum cukup”, sehingga perlu diadakan pengukuran pendahuluan kembali untuk menambah jumlah data hingga diperoleh N’≤ N dengan cara perhitungan yang sama (Wignjosubroto,2003).

2.10.1 Waktu Siklus

Waktu Siklus adalah waktu total yang digunakan untuk mengubah input menjadi output . Waktu Siklus terdiri dari dua komponen, yaitu waktu proses (processing time) dan penundaan waktu (nonprocessing time). Waktu proses (processing time) mencakup semua aktivitas yang mengubah input menjadi output. Penundaan waktu (nonprocessing time) mencakup aktivitas seperti menunggu (waiting), menyimpan (storing), dan aktivitas-aktivitas ini biasanya diklasifikasikan sebagai bukan nilai tambah (non value added).

Waktu yang dibutuhkan seorang operator untuk menyelesaikan 1 siklus pekerjaannya termasuk untuk melakukan kerja manual dan berjalan. Terkadang diartikan sebagai waktu yang dibutuhkan untuk menghasilkan 1 unit produk, dalam hal ini ditentukan dari proses yang paling lama (bottleneck), apakah itu pekerjaan manusia atau mesin (Kusnadi,2009).

2.10.2 Waktu Nor mal

Waktu penyelesaian pekerjaan yang diselesaikan oleh pekerja dalam kondisi wajar dan kemampuan rata – rata (Gandey,2011). Waktu normal WN = WS x P.

P adalah factor penyesuaian jika : P=1 bekerja wajar

P < 1 bekerja terlalu lambat P > 1 bekerja terlalu cepat.

2.10.3 Waktu Baku

Waktu baku adalah waktu yang diperlukan oleh seorang pekerja yang bekerja dalam tempo yang wajar untuk mengerjakan suatu tugas yang spesifik dalam system keja yang terbaik (Ahira,2009).

Penggunaan waktu baku ini bermacam-macam diantaranya adalah sebagai : • Dasar penentuan upah standar

• Dasar penentuan biaya standar dalam sebuah proses manufaktur • Dasar penentuan jumlah mesin produksi

• Dasar penentuan jumlah kebutuhan tenaga kerja • Dasar penentuan keseimbangan lini produksi

• Dasar penentuan luas tata letak fasilitas dan lantai produksi

Dalam sebuah operasi produksi atau manufaktur, penentuan waktu baku sangatlah memegang peranan penting. Rumus waktu baku adalah :

= %

2.11 Diagram Gannt

Diagram Gannt merupakan alat bantu visual yang sangat berguna dalam pembebanan dan penjadwalan. Pada saaat digunakan dalam pembebanan, diagram gannt menunjukkan waktu pembebanan dan waktu menganggur dari beberapa departemen seperti, mesin-mesin atau fasilitas. Diagram ini menampilkan kerja relative di dalam system sehingga para manager bisa tahu penyesuaian seperti apa yang tepat.

Diagram beban gannt memiliki batasan-batasan utama. Salah satunya, diagram ini tidak bisa diandalkan untuk variabilitas produksi seperti kerusakan yang tidak diharapkan atau kesalahan manusia yang mensyaratkan pekerjaan itu dilakukan lagi. Diagram itu harus diperbaruhi secara teratur untuk melakukan pekerjaan baru dan mervisi perkiraan waktu.

Diagram jadwal gannt digunakan untuk memonitor pekerjaan. Ini menunjukkan pekerjaan yang mana berada pada jadwal dan yang mana berada di depan atau belakang skedul.

2.12 M etode-M etode Penjadwalan Pr odu ksi

Ada beberapa metode untuk menyelesaikan masalah penjadwalan produksi, antara lain yaitu metode Campbell Dudeck Smith (CDS), Palmer, dan Dannenbring.

2.12.1 M etode Cam pbell Dudeck Sm ith (CDS)

Algoritma CDS dikembangkan sejak tahun 1970, algoritma ini menghasil urutan m-1 dan pilihan dengan makespan terkecil. Dalam prakteknya masalah penjadwalan sering kali melibatkan sejumlah besar job yang harus diproses oleh banyak mesin, untuk kasus seperti ini aturan Johnson tidak dapat digunakan. Pengembangan dari aturan Johnson ini disebut algoritma CDS.

Algotitma ini mengkombinasikan mesin-mesin atau stasiun-stasiun kerja menjadi dua mesin atau stasiun kerja dan selalu diterapkan aturan Johnson.

Metode Campbell Dudeck Smith adalah proses penjadwalan atau penugasasn kerja berdasarkan waktu kerja yang terkecil, dan memilik kelebihan dapat memberikan banyak alternatif penjadwalan.

Langkah-langkah penjadwalan algoritma CDS yaitu :

1. Ambil stasiun kerja atau mesin pertama dan terakhir (mesin yang lain dianggap tidak ada), susunan urutan penjadwalan dengan menggunakan aturan Johnson.

proses mesin M, M-1 (ti, p2) dengan menggunakan perhitungan sebagai berikut.

ti, p1 = ti, 1 + ti, 2 ti, p2 = ti, m-1 + ti, m

Dimana tij = waktu proses pada mesin M (j = 1 hingga m mengacu pada stasiun kerja atau mesin aktual), j = p1 mengacu pada kelompok stasiun kerja atau mesin 1, j = p2 mengacu pada stasiun kerja atau mesin). Lalu susun urutanpenjadwalan dengan menggunakan aturan Johnson.

3. Ambil stasiun kerja atau mesin 1, 2, 3 dan stasiun kerja atau mesin M, M-1, M-2 gabungkan waktu proses antara mesin M-1, 2, 3 (ti, p1) dan juga waktu proses mesin M, M-1, M-2 (ti, p2) dengan menggunakan perhitungan sebagai berikut :

ti,p1 = ∑ ,

ti,p2 = ∑ ,

Lalu susunan urutan penjadwalan dengan menggunakan aturan Johnson. a. Lakukan terus sampai setiap mesin teranalisa makespan waktu

tardiness, dan earlinessnya satu sampai pada perhitungan di bawah ini:

ti,p1 = ∑ ,

ti,p2 = ∑ ,

Gunakan diagram Gantt untuk lebih jelas.

Gambar 2.8 Aliran Algoritma CDS

2.12.2 Metode Palmer

Dalam menyelesaikan masalah dalam pendekatan Palmer, setiap job diberi indeks prioritas. Indeks prioritas ini akan memberikan nilai lebih besar kepada

job–job yang memiliki waktu proses yang cenderung meningkat dari mesin ke

mesin. Dengan demikian job yang memiliki indeks prioritas terbesar akan dijadwalkan lebih awal. Kelebihan metode ini hanya memberikan satu alternatif penjadwalan yang lebih simple.

Disaat banyak cara untuk mengimplementasikan aturan-aturan ini, Palmer mengusulkan perhitungan sebuah indeks, Slope (Si) untuk tiap pekerjaan.

Si = ∑ { − ( 2 − 1) }

Kemudian sebuah perubahan jadwal disusun memakai job order. S(1) ≥ S(2) ≥ … ≥ S(n)

Dimana m menyatakan jumlah mesin atau operasi yang diperlakukan dalam proses produksi, sedangkan i menunjukkan mesin ke-i. Untuk m = 2, heuristic dari Palmer mengurutkan pekerjaan pada saat tidak ada peningkatan order dari (tj1-tj2).

b. Menghitung indeks prioritas Si = ∑ { − ( 2 − 1) }

c. Menentukan urutan job berdasarkan nilai indeks prioritas terbesar. d. Menghitung total waktu penyelesaian job.

2.12.3 Metode Dannenbring

Metode Dannenbring merupakan penggabungan dari pendekatan Palmer dengan pendekatan Campbell, Dudeck and Smith ini hanya memberikan satu urutan pengerjaan job dengan menggunakan metode Johnson, dimana :

• Waktu urut proses pada mesin pertama adalah :

ai = mti1 – (m-1)ti2 + … + 1.tim

=∑ ( − + 1 )

• Waktu urut proses pada mesin ke-2 adalah :

bi = 1ti1 + 2ti2 + … + mk.tim

=∑ .

dimana : m = jumlah mesin

j = mesin yang digunakan untuk memproses job i tij = waktu proses job ke-I pada mesin ke-j Langkah-langkah dari perhitungan ini :

a. Hitung waktu proses seolah-olah untuk mesin pertama ai = ∑ ( − + 1 )

c. Jadwalkan job atas algoritma Johnson dengan parameter sebagai berikut : ai : waktu proses di mesin M-1.

b2 : waktu proses di mesin M-2. d. Selesai.

2.13 Penelitian-Penelitian Ter dahulu

Hasil penelitian sebelumnya dapat dilihat sebagai berikut : 1. Nama : Ratih Fitri Kurniawati

Univ./Jur./NPM : Universitas Pembangunan Nasional/TI/0732010120 Judul : Analisis Penjadwalan Produksi Dengan Metode Campbell

Dudeck Smith, Palmer Dan Dannenbring Di UD. Anggun

Raya Waru – Sidoarjo Hasil Penelitian :

UD. Anggun Raya merupakan salah satu unit dagang yang bergerak dalam industri furnitur rotan. Produk yang dihasilkan oleh perusahaan ini salah satunya adalah kursi rotan dengan berbagai ukuran dan jenis yaitu Swivel

Dining W. Arm, Swivel Dining W/O Arm, RH-541 DB. Dimana aktifitas

produksi dari perusahaan ini didasarkan pada pemesanan (job order). UD. Anggun Raya menerapkan system penjadwalan FCFS (First Come First

Served) yaitu job yang pertama kali datang yang pertama kali dilayani tetapi

suatu penjadwalan produksi dengan menggunakan metode Campbell Dudeck

Smith, Palmer dan Dannenbring.

Berdasarkan penelitian diperoleh penjadwalan yang optimal atau hasil makespan minimum dengan menggunakan metode Palmer dengan

makespan sebesar 17296,19 menit, karena makespannya lebih kecil

dibandingkan kondisi di perusahaan yaitu sebesar 20118,23 menit sehingga terjadi penghematan makespan sebesar 16,32 % dari kondisi semula.

2. Nama : Venny Fatimah

Univ./Jur./NPM : Universitas Pembangunan Nasional /TI/0632010157 Judul : Analisis Penjadwalan Produksi Dengan Metode Campbell

Dudeck Smith, Palmer Dan Dannenbring Di UD. Mebel

Aluminium Mojokerto Hasil Penelitian :

menggunakan metode Campbell Dudeck Smith, Palmer dan Dannenbring. Dari perbandingan metode-metode ini, bagian produksi dapat mengetahui total waktu proses minimum yang dibutuhkan untuk menyelesaikan produk, sehingga permintaan konsumen dapat terpenuhi untuk mendapatkan suatu hasil proses produksi yang optimum.

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Untuk penelitian Tugas Akhir ini, penulis melakukan pengumpulan data di PT. Madju Warna Steel yang merupakan perusahaan yang bergerak dalam bidang besi cor yang terletak di Jl. Rungkut Industri III no. 45 Surabaya. Waktu penelitian dilakukan antara bulan Desember 2012 sampai dengan data yang diperlukan cukup.

3.2 Identifikasi Masalah

Untuk pembuatan sistem penjadwalan beserta analisanya, maka diperlukan variable-variabel yang berkaitan dengan penjadwalan produksi alat-alat pemecah batu antara lain, yaitu :

1. Variabel Terikat

Variabel terikat adalah variabel yang nilainya tergantung dari variasi perubahan variabel bebas. Dalam penelitian ini yang termasuk variabel terikat yaitu makespan. Makespan adalah waktu untuk memproduksi seluruh job hingga selesai.

2. Variabel Bebas

a. Jumlah Permintaan

Jumlah permintaan yaitu jumlah job yang harus dijadwalkan. Jumlah permintaan merupakan data sekunder yang diperoleh dari perusahaan. Permintaan ada 5 produk yaitu : Jaw Plate, Body Swing Jaw, Tougle

Block, Tougle Plate, Seat Belt.

b. Jumlah Mesin

Jumlah mesin adalah jumlah mesin yang digunakan pada tiap stasiun kerja untuk masing-masing job yang dikerjakan.

c. Waktu Proses

Merupakan waktu proses produksi tiap job pada masing-masing stasiun kerja yang diperoleh berdasarkan pengamatan secara langsung.

3.3 Metode Pengumpulan Data

Sebagai langkah awal dalam melakukan penelitian tentang penjadwalan produksi adalah melakukan pengumpulan data-data yang berhubungan dengan penjadwalan tersebut. Data-data tersebut nantinya akan dianalisa guna mendapatkan suatu keputusan yang optimal. Teknik pengumpulan data yang digunakan ada beberapa metode, seperti:

1. Wawancara

2. Melakukan Observasi Lapangan

Selain melakukan wawancara, penulis juga melakukan observasi langsung ke bagian lantai produksi. Dari pengamatan tersebut, penulis mencatat secara sistematis data-data yang diperlukan untuk melaksanakan penelitian ini.

3. Analisa Dokumen

Penulis melakukan analisa dan pengolahan data terhadap data-data yang telah diberikan oleh pihak perusahaan agar dapat dibuat sesuai dengan metode yang diinginkan.

Disamping teknik pengumpulan data yang ada, penulis juga melakukan studi literatur. Hal ini bertujuan untuk mempelajari pengetahuan teoritis yang berhubungan dengan permasalahan yang hendak diteliti. Dari studi literatur ini, data yang diperoleh merupakan data sekunder, yaitu data yang tidak berhubungan langsung dengan perusahaan sebab data tersebut bersifat teoritis dan ilmiah.

3.4 Metode Pengolahan Data 3.4.1 Pengukuran Waktu Kerja

Data masing-masing proses produksi : 1. Pengujian Keseragaman Data

Menentukan Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB)

BKA = ̿+ . ̅ BKB = ̿ − . ̅

2. Pengujian Kecukupan Data

Uji kecukupan data yang dihitung dengan rumus sebagai berikut :

(

)

( )

22 2 ' − =

∑

∑

∑

x x x N s k N Dimana :N’ = jumlah pengamatan teoritis yang seharusnya dilakukan N = jumlah pengamatan yang telah dilakukan

s = tingkat ketelitian X = data waktu pengamatan

k = angka deviasi standart untuk x, yang besarnya tergantung pada tingkat keyakinan yang diambil.

N’ ≤ N berarti banyaknya data pengukuran pendahuluan telah dianggap “cukup”.

N’ > N berarti banyaknya data pengukuran pendahuluan yang telah dilakukan ternyata “belum cukup”, sehingga perlu diadakan pengukuran pendahuluan kembali untuk menambah jumlah data hingga diperoleh N’≤ N dengan cara perhitungan yang sama.

3. Penetapan Waktu Baku

Cara untuk mendapatkan waktu baku adalah sebagai berikut :

a. Menghitung waktu siklus rata-rata = ∑

b. Menghitung waktu normal WN = WS x P

c. Menghitung waktu baku = %

3.4.2 Penjadwalan n job m mesin

Untuk menjadwalkan n job m mesin digunakan beberapa metode penjadwalan job antara lain :

1. Metode Campbell Dudeck Smith dengan persamaan : ti1 * = ∑ ti2 * = ∑

dimana : ti1 * : waktu proses suatu job ke-i dan mesin ke-1 ti2 * : waktu proses suatu job ke-i dan mesin ke-2 k : konstulasi dengan nilai 1 s/d (m-1)

m : jumlah mesin yang dipakai

tik : waktu proses suatu job ke-i dengan konstulasi awal dengan nilai k=1

tim –k+1 : waktu proses suatu job ke-i dengan konstulasi awal dengan nilai k=k+1

2. Metode Palmer dengan persamaan : Si = − ∑ { − ( 2 − 1) }

Dimana : Si : nilai slope indeksnya m : jumlah mesin yang dipakai

j : mesin yang digunakan untuk memproses job-i I : job yang diproses

tij : waktu proses pada saat job ke-i dan mesin ke-j 3. Metode Dannenbring dengan persamaan :

ai = ∑ ( − + 1 ) bi = ∑ .

j : mesin yang digunakan untuk memproses job-i tij : waktu proses pada saat job ke-i dan mesin ke-j ai : waktu proses di mesin M1

bi : waktu proses di mesin M2

3.5 Langkah-Langkah Pemecahan Masalah

Tidak Ya Tidak Ya

Studi Literatur Orientasi Perusahaan

Perumusan

Penetapan Tujuan

Identifikasi Variabel

Pengumpulan Data Data jumlah permintaan Data jumlah mesin

Data pengamatan waktu proses

Data Pengukuran Waktu Kerja

Uji Keseragaman Data

Uji kecukupan Data (N’)

Buang Data Ekstrim

Sisa Data

Data Seragam ?

BKA = ̿+ . ̅

BKB = ̿ − . ̅

N’≤N

( ) ( ) 2

Ya Tidak

Gambar 3.1 Langkah-langkah pemecahan masalah A

Hitung Waktu Baku (WB)

Perhitungan Waktu Pengerjaan Job Hitung Waktu Normal (WN) Hitung Waktu Siklus Rata-rata (WS)

Makespan Metode Riil

(MkA)

Metode Penjadwalan Usulan

Metode CDS

Metode Dannenbring Metode

Palmer Metode Penjadwalan Kondisi Riil

Pilih Metode dengan Makespan Terkecil (MkU)

Makespan Metode Palmer (ku3) Makespan Metode

Palmer (ku2) Makespan Metode

CDS (ku1)

Kesimpulan dan Saran Hasil dan Pembahasan

Usulan Diterima MkU < MkA

Agar lebih memperjelas tahap-tahap pemecahan masalah maka dapat kita lihat keterangan sebagai berikut :

1. Mulai

Merupakan langkah awal dari suatu penelitian yang akan dilakukan oleh peneliti.

2. Orientasi Perusahaan

Usaha dalam memenuhi kebutuhan konsumen tanpa terjadi keterlambatan dalam pengiriman produk.

3. Studi Literatur

Di dalam melakukan penelitian ini, diperlukan informasi-informasi sebagai landasan-landasan berpikir dalam menyelesaikan setiap masalah yang ada. Studi literature disini lebih difokuskan terhadap literatur-literatur mengenai konsep penjadwalan dengan metode Campbell Dudeck Smith, Palmer, dan

Dannenbring. Studi literatur tersebut diperoleh dari buku-buku dan skripsi

yang ada dalam perpustakaan, baik perpustakaan UPN “Veteran” Jatim maupun perpustakaan diluar UPN “Veteran” Jatim.

4. Perumusan Masalah

Melakukan perumusan masalah yang akan diteliti dalam perusahaan kemudian melakukan suatu pendekatan untuk memecahkan masalah.

5. Penetapan Tujuan

terhindar terjadi back order dan untuk menyusun jadwal produksi dengan waktu produksi tercepat dalam suatu periode penjadwalan.

6. Identifikasi Variabel

Setelah menentukan tujuan dalam penelitian, kemudian ditentukan variabel-variabel yang akan diidentifikasi menjadi objek penelitian atau merupakan aspek yang berperan dalam peristiwa yang akan diteliti. Variabel-variabel yang digunakan untuk penelitian meliputi variabel bebas dan variabel terikat. 7. Pengumpulan Data

Adapun data-data yang diperlukan dalam penelitian ini adalah data permintaan, jumlah mesin tiap stasiun kerja, data pengamatan waktu proses. 8. Data Pengukuran Waktu Kerja

Setelah data dikumpulkan kemudian dilakukan perhitungan waktu kerja. 9. Uji Keseragaman Data

Setelah data dikumpulkan dan melakukan pengukuran waktu kerja kemudian menguji keseragaman data tersebut. Apabila data tidak seragam maka data yang tidak diperlukan (data ekstrim) dibuang, kemudian sisa data tersebut langsung dilakukan pengolahan data selanjutnya. Uji keseragaman data yaitu menentukan BKA (Batas Kontrol Atas) dan BKB (Batas Kontrol Bawah) dengan langkah-langkah sebagai berikut :

1. Menghitung harga rata-rata dari rata-rata sub group 2. Menghitung harga standar deviasi dari waktu pengamatan

5. Menghitung tingkat kepercayaan (confidence level)

6. Menghitung Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB) Dengan harga k= nilai konstanta untuk derajat (tingkat) keyakinan. Dimana :

Harga k = 1 untuk tingkat keyakinan CL ≤ 68%

Harga k = 2 untuk tingkat keyakinan 68% < CL ≤ 95% Harga k = 3 untuk tingkat keyakinan 95% < CL ≤ 99% Data dikaitkan seragam bila berada diantara BKA dan BKB. 10. Uji Kecukupan Data

Setelah data seragam dilakukan pengujian kecukupan data. Apabila data tidak cukup maka kembali melakukan pengumpulan data dan pengukuran waktu kerja. Apabila sudah cukup maka dapat langsung melakukan proses selanjutnya.

N’ ≤ N berarti banyaknya data pengukuran pendahuluan telah dianggap “cukup”.

N’ ≥ N berarti banyaknya data pengukuran pendahuluan yang telah dilakukan ternyata “belum cukup”, sehingga perlu diadakan pengukuran pendahuluan kembali untuk menambah jumlah data hingga diperoleh N’≤ N dengan cara perhitungan yang sama.

11. Menghitung Waktu siklus Rata-rata (Ws)

Waktu siklus rata-rata diperoleh dari pembagian jumlah rata-rata dari sub

12. Menghitung Waktu Normal (Wn)

Waktu normal didapat dari perkalian waktu siklus dengan nilai dari factor penyesuaian, dimana factor penyesuaian (performance rating) ditetapkan berdasarkan metode Westinghouse system rating.

13. Menghitung Waktu Baku (Wb)

Perhitungan waktu baku ini diperoleh dari perhitungan perkalian waktu normal dengan waktu kelonggaran (allowance). Penetapan waktu kelonggaran (allowance) dipengaruhi oleh adanya kelonggaran waktu untuk keperluan pribadi, untuk melepas lelah dan untuk adanya keterlambatan. 14. Perhitungan Waktu Pengerjaan Job

Setelah diketahui waktu baku masing-masing proses tiap job kemudian dilakukan perhitungan waktu proses tiap job dengan cara perkalian waktu baku atau operasi dengan jumlah permintaan dibagi jumlah mesin.

Waktu proses =

15. Metode Penjadwalan Kondisi Riil

Perusahaan ini sudah menerapkan penjadwalan dengan menggunakan metode

FCFS (First Come First Serve) dimana job yang pertama kali datang yang

pertama kali dikerjakan.

16. Menghitung Makespan Kondisi Riil

Setelah melakukan penjadwalan dengan metode FCFS (First Come First

17. Metode Penjadwalan Usulan

Dengan menggunakan metode Campbell Dudeck Smith, Palmer, dan

Dannenbring.

18. Menghitung Makespan Penjadwalan Usulan dengan Makespan Terkecil Setelah menghitung makespan dari masing-masing metode penjadwalan usulan tersebut kemudian memilih alternatif dengan cara memilih makespan terkecil.

19. Membandingkan makespan riil dengan makespan usulan yang terkecil

Apabila hasil makespan penjadwalan riil lebih besar daripada makespan penjadwalan usulan maka yang digunakan adalah metode penjadwalan usulan dan sebaliknya apabila makespan penjadwalan riil lebih kecil atau metode kondisi riil dengan metode usulan hasilnya sama maka dilanjutkan ke pembahasan.

20. Hasil dan pembahasan

Dari perbandingan yang dilakukan antara makespan riil dan makespan usulan selanjutnya mendapatkan hasil dan dilakukan pembahasan penggunaan metode yang mempunyai makespan terkecil.

21. Kesimpulan dan saran