STUDI EKSPERIMENTAL DAN ANALISA RESPON MEKANIK KNALPOT KOMPOSIT BAHAN POLIMERIC DI

PERKUAT SERBUK BKS AKIBAT IMPAK JATUH BEBAS SKRIPSI

Skripsi Yang DiajukanUntukMelengkapi SyaratMemperolehGelarSarjanaTeknik

DISUSUN OLEH :

HUTOMO WICAKSONO 100401007

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2016

ABSTRACT

One of the results of palm oil industry is Palm Trunk as the wastes. This palm trunk can be made into powder and use it as engineering material. The goal of this research is to experimentally analyze the mechanical response that occur in the product Motorbike Muffler which created using Polymeric material strengthened with palm trunk powder as the result of impact force. Product is tested using Free- fall impact test tools and Lab-Jack U3-LV computer program. Impact data read by computer from load cell as a raw data and saved as Force and time . Experimental results of impact tests for 20% palm trunk powder in composite muffler which heights of impactor is 1,5 m is obtained the impact force in amount of 326,9673 N, 0,033MPa as amount of stress occured, in 0,062sec. Muffler specimen 15%

palm trunk powder, obtained the impact force in amount of 326,7963 N and 0,092 MPa as amount of stress occured in 0,047 sec. Muffler specimen 10% palm trunk powder, obtained the impact force in amount of 238,57 N and 0,007 MPa as amount of stress occured in 0,063 sec.

Keywords : Free-fall Impact, Muffler, Palm Trunk powder, Engineering material, Composite

ABSTRAK

Salah satu hasil industri kelapa sawit yang menjadi limbah adalah batang kelapa sawit (BKS). BKS ini dapat diolah menjadi serbuk dan dapat digunakan sebagai material engineering. Tujuan penelitian ini adalah untuk menganalisa respon mekanik pada produk knalpot (muffler) sepeda motor yang terbuat dari bahan polymer diperkuat serbuk BKS akibat beban impak secara eksperimental.

Pengujian dilakukan pada produk knalpot dengan menggunakan alat uji impak jatuh bebas dan aplikasi komputer Lab-Jack U3-LV. Data impak masuk dari load cell ke dalam komputer sebagai data mentah dan disimpan pada PC sebagai gaya dan waktu. Hasil uji impak dengan cara eksperimental untuk spesimen knalpot 20% serbuk BKS pada ketinggian impaktor 1,5 m diperoleh transmisi gaya impak sebesar 326,9673 N, tegangan 0,033 MPa dalam waktu 0,062 sec. Spesimen knalpot 15% serbuk BKS diperoleh gaya impak sebesar 326,7963 N, tegangan 0,092 MPa dalam waktu 0,047 sec. Spesimen knalpot 10% serbuk BKS diperoleh gaya impak 238,57 N, tegangan 0,007 MPa, dalam waktu 0,063 sec.

Kata Kunci:Impak Jatuh Bebas,Knalpot ,Serbuk BKS,Material Engineering, Komposit.

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, Tuhan semesta alam. Tiada daya dan kekuatan selain dari-Nya. Shalawat dan salam kepada Rasulullah Muhammad SAW. Alhamdulillah, atas izin-Nya penulis dapat menyelesaikan skripsi ini.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul skripsi yang dipilih diambil dari mata kuliah Pengecoran Logam, yaitu “STUDI EKSPERIMENTAL DAN ANALISA RESPON MEKANIK KNALPOT KOMPOSIT BAHAN POLYMERIC DI PERKUAT SERBUK BKS AKIBAT IMPAK JATUH BEBAS”.

Dalam penulisan skripsi ini, penulis banyak mendapatkan bantuan, motivasi, pengetahuan, dan lain-lain dalam penyelesaian skripsi ini.Penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur, serta bimbingan dan arahan dari Bapak Dr.Ing.Ir.Ikhwansyah Isranuri sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Kedua orang tua tercinta, Ayahanda Ir.Suroto, dan Ibunda Tetty Syaprina Hutagalung atas doa, kasih sayang, pengorbanan, tanggung jawab yang selalu menyertai penulis, dan memberikan penulis semangat yang luar biasa sehingga penulis dapat menyelesaikan skripsi ini.

2. Bapak Dr.Ing.Ir.ikhwansyah Isranuri sebagai Dosen Pembimbing Skripsi yang banyak memberi arahan, bimbingan, motivasi, nasehat, dan pelajaran yang sangat berharga selama proses penyelesaian Skripsi ini.

3. Seluruh Staf Pengajar DTM FT USU yang telah memberikan bekal pengetahuan kepada penulis hingga akhir studi selesai, dan seluruh pegawai administrasi DTM FT USU, juga kepada staf Fakultas Teknik.

4. Teman satu tim Raflintar Akbar Ahmadi yang telah memberikan kesempatan kepada penulis untuk bergabung dalam penyelesaian tugas sarjana ini.

5. Teman-teman seperjuangan Teknik Mesin stambuk 2010 (Nursuci adek, Chandra, Afri, Deki) yang banyak memberi motivasi kepada penulis dalam menyusun skripsi ini.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat kesalahan dalam penyusunan serta bahasa yang tidak tepat dalam skripsi ini sebagai manusia yang tak luput dari kesalahan penulis mengharapkan masukan dan kritikan yang bersifat membangun dalam penyempurnaan skripsi ini. Akhir kata penulis mengucapkan terima kasih, semoga skripsi ini dapat bermanfaat bagi seluruh kalangan yang membacanya. Amin Ya Rabbal Alamin.

Medan, 23 Maret2016 Penulis,

Hutomo Wicaksono NIM : 100401007

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... iii

DAFTAR ISI...v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... xi

DAFTAR NOTASI... xii

BAB I PENDAHULUAN 1.1 Latar Belakang ...1

1.2 Perumusan Masalah ...2

1.3 Tujuan Penelitian ...2

1.4 Batasan Masalah...2

1.5 Manfaat Penelitian ...2

1.6 Sistematika Penulisan ...3

BAB II TINJAUAN PUSTAKA 2.1. Proses-Proses Produksi ...5

2.1.1 Proses Pengecoran ...5

2.1.2 Proses pembentukan ...6

2.1.3 Proses pemesinan ...6

2.1.4 Proses Produksi Polimer ...7

2.1.5 Proses Metalurgi Serbuk ...7

2.1.6 Proses Penyambungan...8

2.1.7 Perlakuan Panas dan Permukaan...8

2.1.8 Proses Perakitan ...9

2.2 Komposit ...10

2.2.1 Material Komposit Penyusun Struktur knalpot ...13

2.2.2 Proses Pembuatan Produk Komposit Matriks Polymer ...16

2.3 Composite Casting Resin ...19

2.3.1 Jenis Resin Casting untuk Manufaktur Komposit...20

2.3.2 Material Komposit Resin Casting ...20

2.3.3 Aplikasi dalam Bahan Komposit ...21

2.4 Peralatan ...21

2.5 Pengujian Komposit ...22

2.5.1 Impak Jatuh Bebas ...22

2.5.2 Gerak Jatuh Bebas ...23

2.5.3 Gerak Lurus...24

2.5.4 Momentum Dan Impuls...26

2.5.5 Gaya Dan Energy impak ...27

2.5.6 Tegangan ...28

2.5.7 Regangan...28

BAB III METODOLOGI PENELITIAN 3.1 Tempat dan Waktu ...30

3.2 Bahan Dan Peralatan ...30

3.2.1 Bahan...30

3.2.2 Peralatan ...33

3.2.3 Prosedur Pembuatan Spesimen Massa Jenis ...34

3.3 Desain Knalpot komposit ...35

3.4 Pembuatan Knalpot Komposit...35

3.5 Uji Impak Jatuh Bebas...38

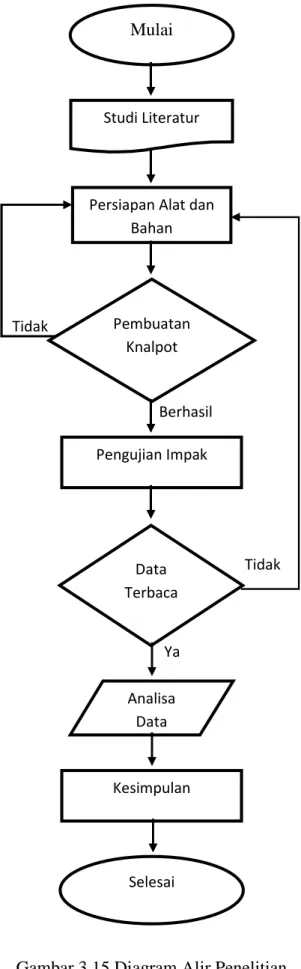

3.6 Diagram Alir Penelitan ...40

BAB IV HASIL DAN PEMBAHASAN 4.1 Pendahuluan ...42

4.2 Pengujian eksperimental jatuh bebas ...44

4.2.1 Setup Alat Uji Jatuh Bebas ...44

4.2.2 Hasil pengujian...45

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ...65

5.2 Saran...65

DAFTAR GAMBAR

Gambar 2.1. Fasa – fasa pembentuk komposit ...9

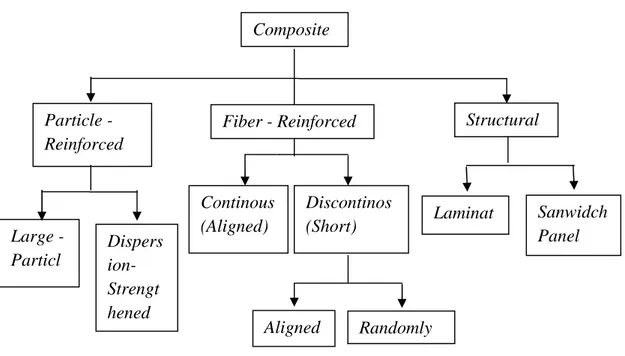

Gambar 2.2. Klasifikasi Struktur Komposit (Calliester, 1994)...10

Gambar 2.3 Resin Unsaturated Polyester BQTN-157 EX...12

Gambar 2.4 Penampang Melintang Batang Kelapa Sawit ...13

Gambar 2.5. Katalis Mekpo...15

Gambar 2.6 Cara Hand Lay Up ...15

Gambar 2.7 Cara Semprot/Semburan ...16

Gambar 2.8 Cara Kantong Vakum (Bag Vacum) ...16

Gambar 2.9 Cara Kantong Tekanan (Pressure Bag) ...17

Gambar 2.10 (a) dan (b) Cetakan Autokaf ...17

Gambar 2.11 Cara Cetakan Suntikan (Injection Moulding) ...17

Gambar 2.12 Proses Pultrusi (pultrusion) ...18

Gambar 2.13. Grafik hubungan v – t ...22

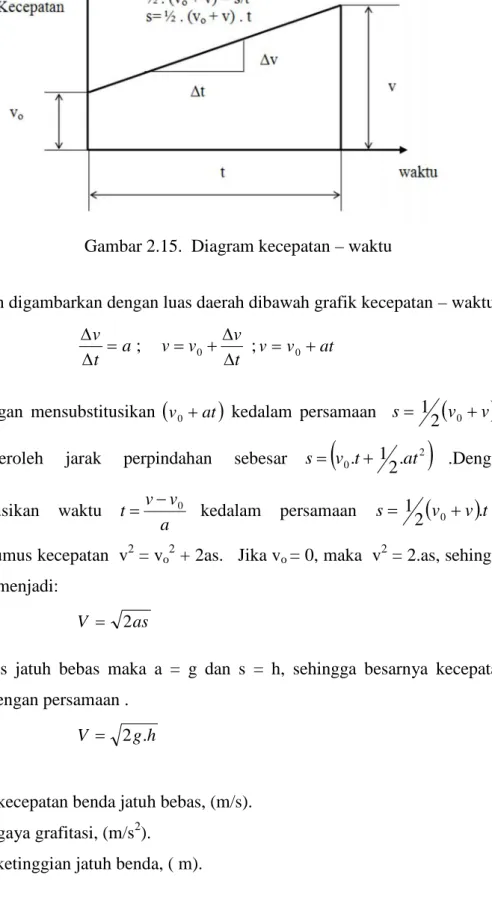

Gambar 2.14. Diagram kecepatan – waktu...23

Gambar 2.15. Hubungan Momentum dan Impuls ...24

Gambar 3.1 Serbuk batang kelapa sawit ...29

Gambar 3.2 Polyester (Resin Tak Jenuh) ...29

Gambar 3.3 Katalis MEKPO (Methyl Ethyl Keton Peroksida) ...30

Gambar 3.4. Larutan NaOH ...30

Gambar 3.5 Mirror Glaze ...31

Gambar 3.6 Cetakan spesimen ...31

Gambar 3.7 Jangka sorong ...32

Gambar 3.8 Timbangan ...32

Gambar 3.9 Gelas plastik ...32

Gambar 3.10 Bor ...33

Gambar 3.11 Kunci 12...33

Gambar 3.12 Kuas ...34

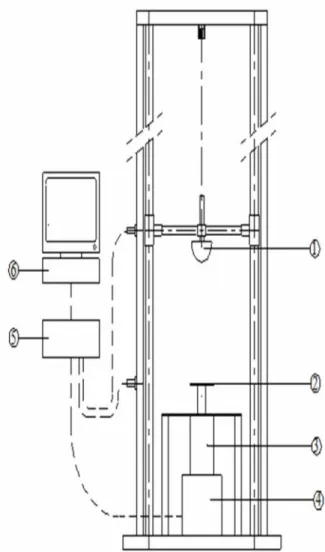

Gambar.3.13 Alat Uji Impak ...34

Gambar 3.14. Knalpot 3D...36

Gambar 3.15 (a) Penglesan bagian dies cetakan (b) Penglesan bagian mold cetakan...36

Gambar 3.16 Proses pencampuran katalis ...37

Gambar 3.17 Penuangan resin ke dalam cetakan ...37

Gambar 3.18 Penutupan dies pada mold ...38

Gambar 3.19 Set-up alat uji impak jatuh bebas ...39

Gambar 3.19 Diagram Alir Penelitian ...41

Gambar 4.1 Knalpot A 80:20 ...42

Gambar 4.2 Knalpot B 85:15...43

Gambar 4.3 Knalpot C 90:10...43

Gambar 4.4 Posisi Alat Siap Uji...44

Gambar 4.5 Grafik Waktu vs Gaya knalpot A 80:20 ...45

Gambar 4.6 Grafik Waktu vs Tegangan knalpot A 80:20 ...45

Gambar 4.7 Kondisi knalpot 80A setelah pengujian ...46

Gambar 4.8 Grafik Waktu vs Gaya knalpot B 80:20 ...46

Gambar 4.9 Grafik Waktu vs Tegangan knalpot B 80:20 ...47

Gambar 4.10 Kondisi knalpotB 80:20 setelah pengujian ...47

Gambar 4.11 Grafik Waktu vs Gaya knalpot C 80:20 ...48

Gambar 4.12 Grafik Waktu vs Tegangan knalpot C 80:20 ...48

Gambar 4.13 Kondisi knalpot C 80:20 setelah pengujian ...49

Gambar 4.14 Grafik Waktu vs Gaya knalpot A 85:15 ...50

Gambar 4.15 Grafik Waktu vs Tegangan knalpot A 85:15...50

Gambar 4.16 Kondisi knalpot A 85:15 setelah pengujian...51

Gambar 4.17 Grafik Waktu vs Gaya knalpot B 85:15 ...51

Gambar 4.18 Grafik Waktu vs Tegangan knalpot B 85:15 ...51

Gambar 4.19 Kondisi knalpot B 85:15 setelah pengujian ...52

Gambar 4.20 Grafik Waktu vs Gaya knalpot C 85:15 ...52

Gambar 4.21 Grafik Waktu vs Tegangan knalpot C 85:15 ...53

Gambar 4.21 Kondisi knalpot C 85:15 setelah pengujian ...53

Gambar 4.22 Grafik Waktu vs Gaya knalpot A 90:10 ...54

Gambar 4.23 Grafik Waktu vs Tegangan knalpot A 90:10 ...55

Gambar 4.24 Kondisi knalpot A 90:10 setelah pengujian...55

Gambar 4.25 Grafik Waktu vs Gaya knalpot B 90:10 ...56

Gambar 4.26 Grafik Waktu vs Tegangan knalpot B 90:10 ...56

Gambar 4.27 Kondisi knalpot B 90:10 setelah pengujian ...57

Gambar 4.28 Grafik Waktu vs Gaya knalpot C 90:10 ...57

Gambar 4.29 Grafik Waktu vs Tegangan knalpot C 90:10 ...58

Gambar 4.30 Kondisi knalpot C 90:10 setelah pengujian ...58

DAFTAR TABEL

Tabel 2.1 Jumlah komponen Yang Dirakit Pada Produk... 8

Tabel 2.2. Karakteristik mekanik polyester resin tak jenuh... 13

Tabel 2.3. Persentase Komponen-Komponen Kayu Kelapa Sawit ... 14

Tabel 2.4. Peralatan yang digunakan pada penelitian... 20

Tabel 2.5. Waktu dan kecepatan benda jatuh... 22

Tabel 3.1. Lokasi dan aktivitas penelitian... 28

Tabel 3.2 Perbandingan % Resin dan Serbuk... 38

Tabel 4.1 Hasil pengujian semua knalpot pada ketinggian 1,5 m... 59

Tabel 4.2 Data energi impak semua knalpot... 60

BAB I PENDAHULUAN

1.1. Latar Belakang

Rata-rata pertambahan luas perkebunan kelapa sawit di Sumatera Utara tahun 1985-2007 adalah 27.585,55 batang kelapa sawit (BKS),sebagai limbah di pabrik kelapa sawit (PKS) jumlahnya cukup banyak,yaitu mencapai 3.23 juta batang per tahun.Oleh karena itu limbah kelapa sawit ini akan digunakan sebagai bahan untuk membuat knalpot komposit. Saat ini perkembangan teknologi akan material (bahan) semakin pesat. Pemenuhan kebutuhan akan bahan dengan karakteristik tertentu juga menjadi faktor pendorongnya. Berbagai macam bahan telah digunakan dan juga penelitian lebih lanjut terus dilakukan untuk mendapatkan bahan yang tepat guna, salah satunya bahan komposit polimer.

Kemampuannya yang mudah dibentuk sesuai kebutuhan, baik dalam segi kekuatan maupun keunggulan sifat-sifat yang lain, mendorong penggunaan bahan komposit polimer sebagai bahan alternatif yang mampu menyamai material logam konvensional pada berbagai produk yang dihasilkan oleh industri khususnya industri manufaktur.

Pemanfaatan BKS untuk produk teknologi bermanfaat masih sangat terbatas jumlahnya.pada umumnya BKS akan di olah menjadi pupuk kompos yang diberikan kembali ke tanaman kelapa sawit.Namun saat ini BKS telah di manfaatkan sebagai bahan alternatif pengganti kayu seperti sekat/dinding dan kertas.

Pemanfaatan kelapa sawit seperti BKS untuk menjadi komuditif baru sangat diperlukan.salah satunya ialah dengan membuat material komposit yang menggunakan penguat serbuk batang kelapa sawit BKS di olah untuk di jadikan serbuk dan dicampur dengan resin termoset untuk selanjutnya di buat polimeric.kemudian bahan tersebut digunakan sebagai bahan pembuatan knalpot komposit.

1.2. Perumusan Masalah

Rumusan masalah penelitian ini adalah pembentukan knalpot sepeda motor dengan material polyester resin diperkuat serbuk batang sawit, dan menguji kekuatan strukturnya dengan metode impak jatuh bebas.

Komposisi bahan penyusun direncanakan berdasarkan fraksi berat masing- masing bahan penyusunnya dengan variasi terhadap resin dan serbuk BKS, sedangkan katalis hanya berfungsi untuk mempercepat terjadinya proses polimerisasi.

Lapisan knalpot , dimana pada lapisan dikerjakan dengan metodedie casting.

Struktur komposit pada lapisan pertama adalah polyester resin BTQN 157EX sebagai matrik dan serbuk batang kelapa sawit sebagai penguat.

1.3. Tujuan Penelitian

Tujuan dilakukan penelitian skripsi ini adalah:

1. Untuk mengetahui gaya impak maksimum yang dapat diterima knalpot komposit terhadap uji jatuh bebas.

2. Untuk mengetahui energi impak yang dapat diserap oleh knalpot komposit.

3. Untuk mengetahui tegangan yang terjadi pada knalpot komposit.

1.4.Batasan Masalah

Dalam penelitian ini, penulis membatasi masalah pada:

1. Knalpot ini merupakan knalpot komposit yang menggunakan serbuk batang kelapa sawit.

2. Data diambil dari data pengujian jatuh bebas pada knalpot komposit serbuk batang kelapa sawit.

1.5.Manfaat Penelitian Manfaat penelitian ini ialah:

1. Bagi peneliti dapat menambah pengetahuan, wawasan dan pengalaman tentang material komposit polyester resin yang diperkuat serbukbatang kelapa sawit . 2.Bagi akademik,penelitian ini dapat digunakan sebagai referensi tambahan

3. Bagi industri, penelitian ini sebagai pertimbangan untuk menjadikan material polyester resin yang diperkuat dengan serbuk batang kelapa sawit sebagai bahan baku pembuatan knalpot yang ramah lingkungan, murah dan tahan terhadap beban impak.

1.6 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan mempermudah pembaca memahami tulisan ini, maka skripsi ini dibagi dalam beberapa bagian yaitu:

Pada bab I,Berisi tentang latar belakang yang menentukan pengambilan penelitian dan dilanjutkan dengan tujuan penelitian, batasan penelitian, manfaat penelitian, dan sistematika penulisan skripsi ini.

Pada bab II,ini menjelaskan tentang ulasan teori-teori yang berhubungan dengan penelitian skripsi ini baik dari teori dasar maupun teori penunjang lainnya.

Dasar teori didapatkan dari berbagai sumber, diantaranya berasal dari: buku - buku pedoman, jurnal, paper, tugas akhir, e-book, dan e-news.

Pada bab III,ini akan dibahas mengenai metode yang akan digunakan untuk menyelesaikan penulisan skripsi. Pada bab ini juga akan dibahas mengenai langkah-langkah penelitian, pengolahan, dan analisa data yang akan digunakan untuk menyelesaikan permasalahan dari topik yang diangkat.

Pada babIVini akan menjelaskan hasil yang didapat dari hasil percobaan yang diperoleh dari hasil uji langsung di lapangan dan hasil penganalisaan data.

Pada bab V, ini berisi tentang kesimpulan dari semua penelitian yang dilakukan untuk skripsi ini dan saran yang mendukung kedepannya.

DAFTAR PUSTAKA

Daftar pustaka berisikan literatur-literatur yang digunakan untuk menyusun laporan ini.

LAMPIRAN

Lampiran berisikan data dari hasil penelitian yang didapatkan pada gambar selama proses pengerjaan alat.

BAB II

TINJAUAN PUSTAKA

2.1. Proses-Proses Produksi

Banyak proses dapat dipergunakan untuk menghasilkan sebuah produk yang memeiliki bentuk,ukuran dan memiliki kualitas permukaan tertentu.menurut agussutanto,proses manufaktur (atau dalam buku ini disebut juga proses produksi)tersebut dapat dibagi atas 8 (delapan) kelompok besar yaitu:

1. Proses pengecoran (Casting processes) 2. Proses pembentukan (Forming processes) 3. Proses pemesinan (Machinning proceses) 4. Proses produksi polimer (Polymer processing) 5. Proses metalurgi serbuk (Powder metalurgy) 6. Proses penggabungan (Joining processes)

7. Proses penyelesaian akhir seperti heat treadment dan surface treatment (Finishing Processes)

8. Proses perakitan (Assembly Processes) 2.1.1 Proses Pengecoran

Pengecoran adalah suatu proses manufaktur yang menggunakan polyesterdan cetakan untuk menghasilkan komponen dengan bentuk yang mendekati bentuk geometri akhir produk jadi. Polyester akan di tuangkan atau ditekan kedalam cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah cairan komposit memenuhi rongga dan kembali ke bentuk padat, Selanjutnya cetakan disingkirkan dan hasil cor dapat digunakan untuk proses sekunder.

Secara umum proses pengecoran sendiri dibedakan menjadi dua macam yaitu traditional casting dan non-traditionalatau comtenporary.Perbedaan secara mendasar diantara keduanya adalah bahwa comtemporarycasting tidak bergantung padapembuatan cetakannya dan biasanya digunakan untuk menghasilkan produk dengan geometri yang kecil dibandingkan bila menggunakan traditional casting.Hasil coran non-traditional casting juga tidak memerlukan proses tambahan untuk penyelesaian permukaan. Jenis komposit

yang kebanyakan digunakan didalam proses pengecoran adalah logam besi bersama-sama dengan aluminium,kuningan,perak,dan beberapa material non- logam lainnya.

Beberapa proses pengecoran traditional yang dikenal antara lain adalah sand- mold casting,dry-sand casting,shell mold casting,full mold casting dan vacuum mold casting.sedangkan beberapa teknik non-traditional yang banyak di pakai antara lain high-pressure die casting,permanent-mold casting,centrifugal casting,investment casting dan plaster-mold casting.

2.1.2 Proses pembentukan

Proses pembentukan adalah melakukan bentuk pada benda kerja dengan cara memberikan gaya luar sehingga terjadi deformasi plastis.Deformasi yang terjadi pada proses pembentukan memanfaaatkan sifat material (biasanya logam) untuk

“mengalir”secara plastis pada keadaan padat ke bentuk yang kita inginkan tanpa

ada material yang terbuang dalam bentuk geram.

Beberapa proses pembentukan yang di kenal luas antara lain adalah proses tempa (tempa panas atau tempa dingin),ekstrusi,proses penarikan kawat,deep drawing,blanking,spinning,rolling,shearing,bending(membengkokkan),stamping dan lain-lain.

2.1.3 Proses pemesinan

Proses pemotongan logam yang disertai dengan terbentuknya material sisa dalam bentuk geram (chip).pada proses pemesinan terjadi gerakan relative antara pahat potong dan bendakerja. Secara prinsip pahat potong jauh lebih keras dari bendakerja sehingga dengan adanya gerakan relative dan di sertai dengan terjadinya gaya geser antara pahat dan bendakerja maka material bendakerja akan terpotong.Tujuan proses pemesinan secara umum adalah untuk menghasilkan benda kerja sesuai ukuran,bentuk dan kekasaran permukaan yang diminta.Tiga hal yang terakhir inisering disebut dalam istilah manufaktur adalah keterpenuhan atas spesifikasi geometric yang diminta pada produk.Proses pemesinan secara umum merupakan proses akhir (finishing) dari proses pembuatan komponen.Proses

pemesinan dewasa ini sering dikategorikan atas proses pemotongan dengan pahat,proses abrasif dan proses pemesinan non-konvensional.

Beberapa proses pemesinan yang dikenal luas adalah proses bubut (turning),proses freis (milling),proses gurdi (drilling),memperbesar lubang (boring),gergaji (sawing) pembuatan roda gig,gerinda (grinding),EDM (electric- discharge machining)dan lain-lain.Proses pemesinan ini merupakan bahan utama pada buku ajar Teknik manufaktur ini.

2.1.4 Proses Produksi Polimer

Polimer atau dikenal sebagai plastik oleh kebanyak orang adalah material non logam yang terdiri dari molekul-molekul yang menyertakan rangkaian satu atau lebih dari satu unit monomer.Polimer memiliki sifat yang khas dibandingkan material lain yaitu polimer jauh lebih ringan,tahan korosi,cukup kuat,murah dan mudah di bentuk menjadi bentuk komplek.Dengan sifat ini banyak produk dibuat dengan memakai material polimer sebagai subtitusi bahan logam.

Tipe polimer secara garis besar dapat dibedakan antara polimer termoplastik,polimer termoset dan polimer elastomer.Polimer termoplastik bersifat lunak dan viskos (viscous) pada saat dipanaskan dan menjadi keras dan kaku (rigid) pada saat di dinginkan secara berulang-ulang. Sedangkan polimer termoset hanya melebur pada saat pertama kali di panaskan dan selanjutnya mengeras secara permanent pada saat didinginkan.polimer jenis elastomer,misalnya karet alam,memiliki daerah elastis non linear yang sangat besar.umumnya produk dengan bahan polimer dibuat dengan menggunakan proses cetak tekan (injection molding),ekstruksi (proses ditekan panas melalui sebuah orifice). Blow molding (diekstruksi membentuk pipa kemudian ditiup di dalam cetakan)atatupunthermoforming (lembaran polimer yang dipananskan ditekan kedalam suatu cetakan ).

2.1.5 Proses Metalurgi Serbuk

Bahan dasar teknologi ini adalah serbuk metal (metallic powder).Secara umum proses dalam metalurgi serbuk yaitu,sejumlah serbuk dari bahan murni atau bahan paduan dipadatkan (ditekan)didalam cetakan,kemudian disinter atau

dipanaskan dalam tungku (furnace) pada temperatur tertentu.keuntungan dari teknologi metalurgi serbuk adalah menghilangkan atau meminimalisasi proses pemesinan,tidak ada material yang terbuang,ketelitian dan kehalusan permukan tinggi,kekuatan dan ketahanan aus meningkat,serta bentuk produk yang kompleks.

2.1.6 Proses Penyambungan

Proses penyambungan adalah proses menggabungkan dua atau lebih bendakerja menjadi satu kesatuan.Proses penyambungan (joining) yang paling banyak dipakai adalah proses pengelasan (welding).Selain itu proses penyambungan yang sering dipakai dalam soldering,brazing,adhesive (bahan perekat),keling (rivetting) serta sambungan tidak tetap dengan menggunakan baut dan mur.

Proses pengelasan juga dapat dibedakan menjadi dua kategori proses yaitu fusion welding solid-state welding.yang termasuk pada kategori fusion welding antara lain las karbit (oxyacetylene),gas tungsten arc welding.sedangkan yang termasuk kategori solid-state welding antara lain adalah las titik (spot welding ),friction welding,seam welding,stud welding dan flash welding.

2.1.7 Perlakuan Panas dan Permukaan

Perlakuan panas (heat treatment) adalah salah satu proses salah satu untuk mengubah struktur logam dengan jalan memanaskan benda kerja pada tungku pemanas sampai dengan temperatur rekristalisai selama periode waktu tertentu kemudian di dinginkan pada media pendingin seperti udara,air garam,oli dan solar yang masing-masing mempunyai kerapatan pendinginan yang berbeda- beda.Dengan adanya pemanasan atau pendinginan dengan kecepatan tertentu maka logam dan paduan memperlihatkan perubahan strukturnya yang akan mengubah juga sifat mekanik logam tersebut.

Beberapa perlakuan panas bertujuan untuk melunakkan struktur kristal,menghaluskan butir,menghilangkan tegangan dalam dan memperbaiki machineability. Jenis dari pelakuan panas antara lain disebut dengan annealing,normalizing dan homogenizing.sedangkan pelakuan panas untuk

mendapatkan kekerasan dan kekuatan yang lebih tinggi antara lain adalah celup cepat (quenching),hardening,martempereting dan austempering.

Sedangkan perlakuan permukaan (surface treatment) merupakan proses untuk meningkatkan karakteristik permukaan logam seperti tahan terhadap korosi,tahan geser dan aus,permukaan yang lebih kuat dan keras serta memberikan aspek estika tertentu. Yang termasuk dalam proses ini adalah surfaceHardenin(seperti:carburizing,nitriding,danflamhardening)

electroplating,coating,pengecatan dan lain-lain.

2.1.8 Proses Perakitan

Proses perakitan (assembly) adalah proses penggabungan beberapa atau banyak parts atau komponen menjadi kesatuan untuk menghasilkan produk akhir.Proses perakitan ini memerlukan suatu lini perakitan yang terdiri dari urutan banyak stasiun kerja dengan tugas penggabungan tertentu.Proses perakitan dapat dilakukan secara manual (dilakukan oleh operator),gabungan manual dari otomatik ataupun secara otomatik murni dengan mempergunakan robot industri . Tabel 2.1 menjelaskan bahwa setiap produk yang dihasilkan merupakan hasil perakitan banyak komponen yang dibuat dari berbagai macam proses produksi.

Tabel 2.1 Jumlah komponen Yang Dirakit Pada Produk

Produk Jumlah

komponen Rotary lawn mower

Piano Mobil

Pesawat transport C5A Pesawat boing 747-400

300 12.000 15.000

>4.000.000

>6.000.000

Pada umumnya proses perakitan komponen menjadi assy/produk dilakukan pada beberapa stasiun kerja manual oleh beberapa operator kerja.Di Negara maju,karena alasan mahalnya upah operator,maka proses perakitan banyak digantikan oleh stasiun kerja otomatis,di mana robot industri memegang peranan penting.

2.2Komposit

Komposit adalah penggabungan dari bahan yang dipilih berdasarkan kombinasi sifat fisik masing-masing material penyusun untuk menghasilkan material baru dengan sifat yang baru dan unik dibandingkan sifat material dasar, sebelum dicampur dan terjadi ikatan permukaan antara masing-masing material penyusunnya.

Material komposit terdiri dari dua bagian utama yaitu matriks dan penguat (reinforcement). Hal ini dapat diilustrasikan pada Gambar 2.1.

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan.

Gambar 2.1. Fasa – fasa pembentuk komposit Keterangan gambar :

1. Matriks berfungsi sebagai penyokong, pengikat fasa, pelindung permukaan filler, dan media transfer tegangan.

2. Penguat/ serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan dua atau lebih bahan yang terpisah.

Penggabungan dua material atau lebih dapat di bedakan menjadi makro komposit dan mikro komposit.Sifat penggabungan makro adalah dapat dibedakan secara langsung dengan cara melihat, penggabungannya secara fisis dan mekanis, penggabungannya dapat dipisahkan secara fisis ataupun secara mekanis seperti, Kevlar, Glass Fiber Reinforced Plastic (GFRP ) [3].

Dari penjelasan di atas dapat kita ketahui bahwa material komposit dibuat dengan penggabungan secara makro.Karena material komposit merupakan material gabungan secara makro, maka material komposit dapat didefinisikan sebagai suatu sistem material yang tersusun dari campuran / kombinasi dua atau

Matriks Penguat/ Serat Komposit

lebih unsur–unsur utama yang secara makro berbeda di dalam bentuk atau komposisi material dan pada dasarnya tidak dapat dipisahkan.

Keunggulan komposit dapat dilihat dari sifat-sifat bahan pembentuknya serta ciri-ciri komposit itu sendiri, antara lain:

a. Bahan ringan, kuat dan kaku.

b. Struktur mampu berubah mengikuti perubahan keadaan sekitarnya.

c. Unggul atas sifat-sifat bahan teknik yang diperlukan, kekuatan yang tinggi, keras, ringan serta tahan terhadap impak.

Dalam desain struktur pada penelitian ini, jenis matriks yang akan digunakan adalah Polyester resin BTN 157 dan penguat serbuk BKS. Matriks ini tergolong jenis polimer thermoset yang memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya.Skema struktur komposit diperlihatkan pada Gambar 2.2

Gambar 2.2. Klasifikasi Struktur Komposit Composite

Particle - Reinforced

Structural

Continous (Aligned)

Discontinos (Short) Large -

Particl e

Dispers ion- Strengt hened

Laminat es

Sanwidch Panel

Aligned Randomly Fiber - Reinforced

Komposit berdasarkan jenis penguatnya dapat dijelaskan:

1. Komposit Partikel (Particle Reinforced )

Merupakan komposit yang diperkuat partikel, penguat dalam satu atau lebih partikel yang tersebar diikat oleh matriks yang berbeda fasa.Komposit partikel diperkuat oleh logam, polymer, keramik.Komposit partikel terdiri dari partikel besar dan partikel kecil. Partikel Besar (Large Particle), merupakan hubungan antar matriks dan partikel merupakan suatu rangkaian kesatuan yang memiliki sifat-sifat bahan fasa partikel lebih keras dan lebih kaku dari pada fasa matriks. Sebagai contoh bahan campuran semen dan kerikil. Partikel Kecil (Dispersion Strengthened), hubungan antar matriks dan partikel bukan merupakan suatu rangkaian kesatuan yang memiliki sifat lebih kuat dan kaku dibandingkan komposit partikel besar seperti kekuatan alloy nikel.

2. Komposit Serbuk (Powder Reinforced)

Komposit serbuk merupakan komposit yang diperkuat serbuk fasa penguat berbentuk serbuk dalam diikat oleh matriks, diameter 0,01 – 0,1 µm. Ukuran serbuk sangat menentukan bahan komposit menerima gaya-gaya luar. Semakin panjang ukuran serbuk maka semakin efisien dalam menerima gaya searah serbuk.

Panjang serbuk berfungsi untuk menghilangkan kemungkinan retak sepanjang batas pertemuan serbuk dengan matriks selain itu juga berfungsi mencegah cacat permukaan. Jenis-jenis komposit serbuk antara lain adalah Continuous Powder Composite, Chopped Powder Composite, Woven Powder Composite, Hybrid Composite [3].

3. Komposit/Struktur Laminat

Komposit yang terdiri dari dua bahan yang berlainan (laminat), terdiri atas susunan fasa penguat dan matriks dalam bentuk laminat bisa dalam arah searah, dan tegak lurus atau arah tidak beraturan tergantung pada keperluan terhadap beban. Arah serat tentunya akan mempengaruhi kekuatan dan kemampuan serbuk menahan beban pada suatu komposit.

2.2.1 Material Komposit Penyusun Struktur knalpot 1. Polyester Resin BQTN 157-EX

Polyester resin BQTN 157-EX merupakan material polimer kondensat yang dibentuk berdasarkan reaksi antara kelompok polyol, yang merupakan organik gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic yang mengandung ikatan ganda.Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol.Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleicadapun jenis polyester resin yang digunakan dalam penelitian ini dapat dilihat pada Gambar 2.3.

Gambar 2.3 Resin Unsaturated Polyester BQTN-157 EX

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukan.

Pada desain struktur dilakukan dengan cara pemilihan matrik dan penguat, hal ini dilakukan untuk memastikan kemampuan bahan sesuai dengan produk yang akan dihasilkan. Dalam desain struktur ini jenis matrik yang akan digunakan adalah polyester resin tak jenuh dan penguat serbuk BKS.

Polyester tergolong jenis polimer thermoset yang memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya. Struktur bahan yang dihasilkan berbentuk crosslink dengan keunggulan daya tahan yang lebih baik terhadap jenis pembebanan statik dan impak. Hal tersebut disebabkan oleh molekul yang

dimiliki bahan dalam bentuk rantai molekul raksasa, atom-atom karbon yang saling mengikat satu dengan lainnya mengakibatkan struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan data karakteristik mekanik bahan polyester resintak jenuh seperti terlihat pada Tabel 2.2.

Tabel 2.2. Karakteristik mekanik polyester resin tak jenuh.

Sifat mekanik Satuan Besaran

Berat Jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young ( E) GPa. 2 s/d 4,5

Kekuatan Tarik (σT) (MPa) 40 /d 90

*Sumber data:Siswo Pranoto (2010)

2. Batang Kelapa Sawit (BKS)

Menurut Rahmadhani, kelapa sawit (Elaeis guineensis Jacq) yaitu merupakan tumbuhan dari ordo : Palmales, family : Palmaceae, sub family : Cocoideae.Tumbuhan ini termasuk tumbuhan monokotil dengan ciri-ciri tidak memilikikambium, pertumbuhan sekunder, lingkaran tahun, sel jari-jari, kayu awal, kayuakhir, cabang, mata kayu. Pertumbuhan dan pertambahan diameter batang berasaldari pembelahan secara keseluruhan dan pembebasan sel pada jaringan dasarparenkim serta pembesaran serat dari berkas pembuluh. Batang terdiri dari serat danparenkim. Pohon kelapa sawit produktif sampai umur 25 tahun, ketinggian 9-12meter dan diameter 45-65 cm yang di ukur pada ketinggian 1,5 meter dari permukaantanah. Jika tanaman telah mencapai dari 12 meter sudah sulit untuk dipanen, makapada umumnya tanaman di atas 25 tahun sudah diremajakan. Batang kelapa sawitmemiliki jaringan parenkim dan serat (Gambar 2.4).

Komponen-komponen yang terkandung dalam kayu kelapa sawit adalahselulosa, lignin, parenkim, air, dan abu dan pati (Tomimura, 1992).Kandungan parenkim dan air meningkat sesuai dengan ketinggiannya.

Tingginya kadar air menyebabkan kestabilan dimensi batang kelapa sawit rendah.

Parenkim pada bagian atas pohon mengandung pati hingga 40 % ini menyebabkan sifat fisik dan mekanik batang kelapa sawit juga rendah, yaitu mudah patah, retak dan mudah diserang rayap (Tomimura, 1992). Kerapatan kayu batang kelapa sawit berkisar dari 0,2 g/ml sampai 0,6 g/ml dengan kerapatan rata-rata 0,37 g/ml (Lubis, A. U., 1994). Persentase kandungan dari kayu kelapa sawit dapat dilihat pada Tabel 2.3

Tabel 2.3. Persentase Komponen-Komponen Kayu Kelapa Sawit

Komponen Kandungan %

Air Abu SiO2 Lignin Hemiselulosa

a-selulosa Pentosa

12,5 2,25 0,48 17,22 16,81 30,77 20,05

*Sumber data: Rahmadhani Banurea (2011)

3. Katalis Mekpo

Katalis merupakan bahan kimia yang digunakan untuk mempercepat proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir.Jenis katalis yang digunakan adalah jenis Methyl Ethyl Keton Peroksida (MEKPO), seperti diperlihatkan pada Gambar 2.4.

Gambar 2.5. Katalis Mekpo

2.2.2 Proses Pembuatan Produk Komposit Matriks Polymer

Menurut Siswo, bahan polymer memiliki keunggulan daripada bahan logam dan ceramic yakni lebih liat juga lebih murah tetapi juga memiliki kekurangan antaralain kurang kuat, kurang baik terhadap suhu tinggi juga kurang sesuai digunakanuntuk menanggung beban tinggi. Oleh sebab itu sifat bahan polymer ini harusdiperbaiki lagi.Salah satu metode yang digunakan adalah dengan mencampurkanbahan serat kedalamnya, yaitu dengan menjadikannya komposit.

Berbagai macam proses pembuatan produk komposit matriks polymer:

1. Cara Hand Lay-Up

Cara ini merupakan metode yang paling mudah dan murah namun lambat dan membutuhkan tenaga kerja yang berpengalaman dan mahir.Prosesnya dilakukan dengan tangan dan peralatan yang sederhana yakni roller dan kuas saja, seperti diperlihatkan pada gambar 2.6. Bahan yang digunakan serat kaca sebagai tulangan dan poliester resin sebagai matriksnya. Kebanyakan produk yang dihasilkan adalah badan boat, sampan, tangki air, dan sebagainya.

Gambar 2.6 Cara Hand Lay Up

2. Cara semprot/semburan

Semprotan/semburan dilakukan secara serentak dengan campuran serat yang tak beraturan, biasanya serat kaca dan resin keatas permukaan mal menggunakan alat penyemprot (spray gun) dengan tekanan yang sesuai.Roller juga dipergunakan untuk meratakan dan mengeluarkan udara yang terperangkap, seperti diperlihatkan pada Gambar 2.7.

Gambar 2.7 Cara Semprot/Semburan 3. Cara Kantong Vakum (Vacum Bag)

Melalui cara ini cairan komposit resin dan cetakan dimasukan kedalam kantong atau membran yang lentur kemudian bagian dalam kantong dikeluarkan dengan cara divakum, diperlihatkan Gambar 2.8.

Gambar 2.8 Cara Kantong Vakum (Bag Vacum)

Ini menyebabkan tekanan atmosfir dari arah luar menekan kantong atau membran secara seragam keatas resin komposit yang basah ini. Tekanan kerja sekitar383 kPa.

4. Cara Kantong Tekanan (Pressure Bag)

Cara kantong tekanan digunakan apabila dibutuhkan tekanan yang lebih besar dari tekanan kantong vakum.Tekanan yang diberikan dari sebelah luar seperti ditampilkan pada Gambar 2.9.

Gambar 2.9 Cara Kantong Tekanan (Pressure Bag) 5. Cetakan Autoklaf

Cara ini dilakukan apabila tekanan kerja melebihi dari kantong bertekanan.

Tekanan yang diberikan dapat mencapai 1380 kPa, diperlihatkan pada Gambar 2.10 (a) dan (b).

Gambar 2.10 (a) dan (b) Cetakan Autokaf

Umumnya produk yang dihasilkan dengan standar aeronautical dipergunakan antara lain untuk komponen struktur pesawat terbang (bagian ekor dan sayap), mobilracing F1 dan raket tenis.

6. Cara Cetakan Suntikan (Injection Moulding)

Metode suntikan sesuai untuk produksi masal tetapi hanya untuk komponen kecil.Cara ini dapat menghemat tenaga kerja selain juga lingkungan kerja yang bersih dan terjamin keselamatan kerja.Cara ini merupakan penggabungan antara metode suntuk dan juga dibantu dengan alat vakum (Gambar 2.11).Produk yang dihasilakn banyak digunakan untuk komponen otomotif dan tempat duduk kereta api.

7. Proses Pultrusi (Pultrusion)

Pultrusi merupakan teknik pemprosesan istimewa yang menggabungkan serat penguat dan resin matriks dalam alat yang sesuai untuk menghasilkan profil penguatan dengan ketahanan membujur yang baik. Serat ditarik keluar melalui rendaman resin juga melalui pewarna yang dipanaskan, seperti diperlihatkan Gambar 2.12. Proses ini merupakan cara yang cepat dan ekonomis dimana kandungan resin dan serat dapat diatur takarannya sesuai dengan yang diinginkan.

Sifat struktur juga sangat baik karena profil yang dihasilkan mempunyai serat yang lurus dan pecahan isi paduan serat yang tinggi.Contoh produk yang dihasilkan adalah sambungan yang digunakan dalam struktur jembatan, tangga, dan sebagainya.

Gambar 2.12 Proses Pultrusi (pultrusion) 2.3Composite Casting Resin

Menurut Azom, composite casting resin adalah proses pengecoran plastik di mana resin sintetik cair diisi dalam cetakan dan dibiarkan mengeras. Secara tradisional proses ini digunakan untuk produksi skala kecil seperti prototype industrydan produk kedokteran gigi. Hal ini juga dapat digunakan oleh penggemar danprodusen untuk membuat mainan, model skala, model objek, patung-patung, danproduksi perhiasan skala kecil. Casting resin relative sangat mudah digunakan.

Pengembangan berbagai jenis komposit telah meningkatkan permintaan untuk pengecoran resin. Komposit ringan yang banyak digunakan antara lain pada angkatan laut, otomotif, dll.

Proses sederhana untuk pengecoran resin adalah pengecoran gravitasi.

Dalam proses ini, resin dituangkan kedalam cetakan dan dibiarkan mengalir oleh

gravitasi. Bila resin dicampur, gelembung udara dapat terjadi dalam cairan, ini dapat dihapus dalam ruang vakum. Pengecoran ini juga dapat dilakukan dalam ruang vakum terutama ketika menggunakan cetakan terbuka, untuk mengekstrak gelembung. Hal ini juga dapat dilakukan dalam panic tekanan untuk mengurangi ukuran gelembung udara ketitik di mana mereka tidak terlihat. Akhirnya, tekanan dan gaya sentrifugal dapat digunakan untuk mendorong cairan resin sesuai dengan cetakan.

2.3.1 Jenis Resin Casting untuk Manufaktur Komposit Ada beberapa jenis resin pengecoran tersedia di pasar :

1. Polyurethane casting resins- digunakan bersama dengan cetakan karet silicon untuk menghasilkan coran plastik yang tepat dari bagian asli atau prototype cepat. Resin ini memiliki stabilitas termal yang sangat baik, viskositas yang sangat rendah, ketahanan panas yang tinggi, dan dapat dengan mudah berpigmen untuk mencapai berbagai macam warna. Mereka mampu mereproduksi detail permukaan yang sangat unik. Hal ini relative murah, dan biayanya bahkan efektif untuk coran dengan ukuran yang lebih besar. Ini juga sangat mudah bentuk dan di cetak.

2. Water clear polyurethane casting resins – memiliki kinerja tinggi, ultra- clearcasting resin dapat digunakan dalam clear casting, prototyping cepat, danobjek embedding / enkapsulasi. dapat dipoles pada gloss tinggi dan UV yangstabil.

3. Water clear polyester casting resins- ini cocok untuk objek embedding,pengecoran patung, membuat perhiasan dan mengatur desain.

4. Aluminium-filled epoxy casting resins- ini dirancang untuk aplikasi perkakas suhu tinggi dan dikenal untuk property sangat keras.

2.3.2 Material Komposit Resin Casting

1. Acrylic - Ada beberapa jenis resin akrilik. Sebagai contoh, jenis metakrilat metal dari resin sintetis yang digunakan untuk memproduksi kaca akrilik seperti Plexi glass, yang lebih dari polimer plastic bukan kaca. Resin ini sangat ideal untuk embedding objek.

2. Epoxy - resin Epoxy memiliki viskositas rendah dari pada resin poliuretan.

Iniadalah resin polieter yang mengandung lebih dari satu kelompok epoxy.Mereka mampu diubah menjadi bentuk termoset.

3. Polyester - resin polyester tak jenuh yang diproduksi oleh reaksi kondensasiantara asam seperti anhidrida ftalat, anhidrida maleat, asam isoftalat, danglikol ( propilen glikol, di-etilena glikol, mono-etilena glikol).

Umumnya digunakan untuk aplikasi plastik yang diperkuat.

2.3.3Aplikasi dalam Bahan Komposit

Berikut ini adalah area aplikasi utama resin komposit pengecoran : 1. Kaki palsu dan aplikasi lain yang berhubungan.

2. UV stabilized yang dimodifikasi untuk translucent sheets.

3. Encapsulation potting for chokes dan transformer untuk aplikasi isolator 4. listrik.

5. Aplikasi pada pultrusion.

6. Vacuum forming.

7. Alattekan platen.

8. Garage kits.

9. Aplikasi yang membutuhkan kejelasan ekstrim 10. Dekorasi dan aplikasi artistik.

2.4 Peralatan

Alat yang digunakan dalam pembuatan spesimen untuk pengujian dapat dilihat pada tabel 2.4

Tabel 2.4. Peralatan yang digunakan pada penelitian

Nama Jenis Material Keterangan/Fungsi

Model knalpot Cetakan Mixer

Timbangan Digital Wadah Penakar Wadah Pencampur

Polymer Besi

Bor Tanggan Mettler Toledo Gelas plastik PE Ceret plastik PE

Model Awal Pencetak knalpot Pengaduk

Penimbang Bahan Penakar Bahan

WadahPenyampur Bahan

Pelumas Cetakan Penghalus Serbuk

Alat uji Impak

Mengolah data

Mirror Glaze Motor Listrik

Melumasi cetakan

Daya Keluaran: 1 / 0,75 HP/kW Putaran: 1450 rpm

Instrumen pengujian impak

Mengolah data

2.5 Pengujian Komposit 2.5.1 Impak Jatuh Bebas

Uji standard yang dikenal saat ini diadopsi dari: SNI (Standar Nasional Indonesia) 09-1811-1998 9 (Indonesia); JIS (Japanese Industrial Standard) T 8131-1977 (Jepang); ANSI (American National Standards Institute) Z 89.1-1997 (Amerika), dimana menggunakan test rig jatuh bebas yang dalam penelitian ini digunakan alat uji impak jatuh bebas.

2.5.2 Gerak Jatuh Bebas

Benda jatuh tanpa kecepatan awal (vo= nol). Semakin ke bawah gerak benda semakin cepat.Percepatan yang dialami oleh setiap benda jatuh bebas selalu sama, yakni sama dengan percepatan gravitasi bumi (a = g) (besar g = 9,8 ms-2 dan sering dibulatkan menjadi 10 ms-2).Jika benda jatuh ke bumi dari ketinggian tertentu relatif lebih kecil dibandingkan dengan jari-jari bumi, maka benda mengalami pertambahan kecepatan dengan harga yang sama setiap detik. Hal ini berarti bahwa percepatan ke bawah benda bertambah dengan harga yang sama dan jika sebuah benda tersebut ditembakkan keatas kecepatannya berkurang dengan harga yang sama setiap detik dengan perlambatan kebawahnya seragam.Menurut Khurmi R.S, untuk menentukan kecepatan benda jatuh bebas setiap detik akan diperoleh pendekatan seperti yang terlihat pada Tabel 2.5.

Tabel 2.5. Waktu dan kecepatan benda jatuh Waktu t

(s) 0 1 2 3 4 5

Kecepatan

v (m/s) 0 9,8 19,6 29,4 29,4 49

Dari data Tabel 2.5 dapat digambarkan sebuah grafik hubungan antara kecepatan dan waktu yang juga merupakan sebuah persamaan garis lurus seperti pada Gambar 2.14 Jadi percepatan seragam dapat diperoleh dengan persamaan .

s m t

v

v v 9,8

5 0

0 49

Gambar 2.14 Grafik hubungan v – t

Jika hambatan udara diabaikan maka gerak benda jatuh bebas tersebut dapat dihitung dengan percepatan seragam melintas melalui sebuah garis lurus, sehingga percepatan diganti dengan percepatan gravitasi g. Untuk gerakan ke bawah nilai percepatan identik dengan nilai positif dari gravitasi (+ g; yang berarti percepatan), dan untuk gerakan ke atas nilai percepatan identik dengan nilai positif dari gravitasi (-g; yang berarti perlambatan).

2.5.3 Gerak Lurus

Perpindahan adalah sebuah perubahan kedudukan ini merupakan besaran vektor yang memiliki jarak dan arah.Percepatan dapat didefinisikan sebagai laju perubahan kedudukan terhadap waktu. Ini juga merupakan besaran vektor yang memiliki jarak, arah, dan waktu.

Percepatan seragam yang dimiliki partikel yang bergerak dengan kecepatan konstan pada lintasan lurus atau dimiliki partikel yang melintasi perpindahan yang sama dalam selang waktu yang sama berturut-turut walaupun kecilnya perubahan waktu. Satuan perpindahan dapat diukur dengan meter (m), dan kecepatan dapat diukur dalam meter /detik (ms-2), sedangkan percepatan diukur dalam meter/detik kuadrat (ms-2) Persamaan gerak lurus percepatan seragam dapat dijelaskan pada Gambar 2.15.

t v s .

0 10 20 30 40 50 60

0 2 4 6

Kecepatan v (m/s)

Waktu t (s)

Grafik v - t

Pers. Garis Lurus

Gambar 2.15. Diagram kecepatan – waktu

Perpindahan digambarkan dengan luas daerah dibawah grafik kecepatan – waktu.

t a

v

;

t v v

v

0 ;v v0 at

Dengan mensubstitusikan

v0 at

kedalam persamaan s 12

v0 v

.tmaka diperoleh jarak perpindahan sebesar

0 . 2

12 .t at v

s .Dengan

mensubstitusikan waktu

a v

tv 0 kedalam persamaan s

v v

.t 120

,

diperoleh rumus kecepatan v2= vo2

+ 2as. Jika vo= 0, maka v2= 2.as, sehingga persamaan menjadi:

as V 2

Untuk kasus jatuh bebas maka a = g dan s = h, sehingga besarnya kecepatan diperoleh dengan persamaan .

h g V 2 . Dimana:

v = kecepatan benda jatuh bebas, (m/s).

g = gaya grafitasi, (m/s2).

h = ketinggian jatuh benda, ( m).

2.5.4 Momentum dan Impuls

Momentum dan Impuls adalah sebagai satu kesatuan karena momentum dan Impuls dua besaran yang setara. Dua besaran dikatakan setara seperti momentum dan Impuls bila memiliki satuan Sistem Internasional(SI) sama atau juga dimensi sama seperti terlihat pada Gambar 2.16.

Gambar 2.16. Hubungan Momentum dan Impuls

Sebuah benda bergerak dikatakan mempunyai momentum yang dinyatakan dengan hasil kali massa dengan kecepatan benda tersebut. Hal ini dapat dinyatakan dengan persamaan .

v m M . Dimana:

M = momentum, (kg.m/s).

m = massa, (kg).

v = kecepatan, (ms-2).

Impuls sebuah gaya konstan adalah hasil kali gaya dengan selang waktu yang diperlukan, ini dapat dinyatakan dalam persamaan .

t F I . Dimana:

I = implus F = gaya (N) t = waktu (s)

2.5.5 Gaya dan Energi Impak

Gaya impak dapat diperoleh dengan mensubstitusi persamaan dengan persamaan , sehingga besar nilai gaya dapat dinyatakan dengan persamaan .

t v F m.

Energi didefinisikan sebagai kemampuan untuk melakukan usaha/kerja.

Hukum kekekalan energi menjelaskan bahwa energi tidak dapat diciptakan dan dimusnahkan. Salah satu bentuk energi mekanik adalah energi kinetik dan energi potensial.Energi kinetik (Ek) adalah energi yang dimiliki oleh benda berdasarkan gerakan benda. Nilai energi kinetik dapat dihitung dari pergerakan awal benda dari kecepatan awal (vo) ke kecepatan perubahan benda (v1), yang ditentukan dengan persamaan .

. 2

2 1mv Ek Dimana:

Ek = energi kinetik (joule).

m = massa benda (kg).

v = kecepatan benda (m/s).

Energi potensial (Ep) adalah energi yang dimiliki oleh benda berdasarkan kedudukan (ketinggian).Besarnya energi potensial dapat dihitung dengan persamaan.

H g m Ep . . Dimana:

Ep = energi potensial (joule).

m = massa benda (kg).

g = gaya gravitasi benda (m/s2).

H = kedudukan/ketinggian benda (m).

2.5.6 Tegangan

Apabila sebuah batang atau plat dibebani sebuah gaya maka akan terjadi gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima sama rata oleh setiap molekul pada bidang penampang batang tersebut. Jadi tegangan adalah suatu ukuran intensitas pembebanan yang dinyatakan oleh gaya dan dibagi oleh luas di tempat gaya tersebut bekerja. Tegangan ada bermacam- macam sesuai dengan pembebanan yang diberikan. Komponen tegangan pada sudut yang tegak lurus pada bidang ditempat bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi tegangan tarik maka pada beban tekan akan terjadi tegangan tekan. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi.Besarnya tegangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah.Makin besar tegangan suatu bahan maka bahan itu mudah dibentuk Maka, rumus tegangan seperti terlihat pada persamaan.

σ = F Ao Dimana:

σ = Tegangan (N/m2) F = gaya (Newton)

Ao= luas penampang awal (m2) 2.5.7 Regangan

Regangan adalah suatu bentuk tanpa dimensi untuk menyatakan perubahan bentuk.Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi.Besarnya regangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah.Makin besar regangan suatu bahan maka bahan itu mudah dibentuk, maka rumus regangan dapat dilihat pada persamaan (2.12).

ε = = ... (2.12) Dimana:

L0= panjang mula-mula (mm)

ΔL = Perubahan panjang yang terjadi (mm) L1=panjang Akhir (mm)

BAB III

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu

Pelaksanaan kegiatan penelitian ini dilakukan di laboratorium Noise and Vibration Research Center,Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.Berikut dijelaskan tempat dan waktu pelaksaaan penelitian .Penelitian ini dilaksanakan dalam beberapa tahapan , yaitu seperti diuraikan pada Tabel 3.1

Tabel 3.1. Lokasi dan aktivitas penelitian

No Kegiatan Lokasi Waktu

1

2

3

Persiapan alat dan bahan

Penimbangan komposisi dan pencetakan knalpot

Pengujian impak jatuh bebas

Lab.Noise

Vibration Control Usu

Lab IFRC Usu

Lab IFRC Usu

07 November s/d 10 November 2015

12 November s/d 30 November 2015

3 Desember s/d 8 Desember 2015

3.2 Bahan Dan Peralatan

Bahan dan peralatan yang digunakan dalam pembuatan knalpot komposit adalah sebagai berikut:

3.2.1 Bahan

1. Serbuk batang kelapa sawit

Serbuk BKS dibuat dengan menggunakan saringan dengan nilai mesh 40.

Serbuk BKS berfungsi sebagai penguat matriks komposit polymeric. Serbuk BKS yang dipergunakan dalam penelitian ini.Serbuk BKS yang yang dipergunakan dalam penelitian ini dapat dilihat pada Gambar 3.1.

Gambar 3.1 Serbuk batang kelapa sawit 2. Polyester /Resin Tak jenuh

Digunakan sebagai bahan dasar pada pembuatan knalpot ,adapun jenis polyester yang digunakan ialah polyester resin BQTN 157dengan proses agak lama mengeras. Resin yang dipergunakan diperlihatkan pada Gambar 3.2.

Gambar 3.2 Polyester (Resin Tak Jenuh) 3. Katalis MEKPO (Methyl Ethyl Keton Peroksida)

Katalis digunakan untuk mempercepat reaksi polymerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir. seperti diperlihatkan pada Gambar 3.3.

Gambar 3.3 Katalis MEKPO (Methyl Ethyl Keton Peroksida) 4. Pembersih Serat Batang Kelapa Sawit (BKS)

Pembersih serat BKS yang digunakan adalah larutan 1M NaOH dengan konsentrasi 1%, sebagai media perendam.Dengan tujuan untuk menghilangkan kotoran besar yang menempel, seperti pasir, tanah, minyak dan lemak, Larutan NaOH yang digunakan seperti diperlihatkan pada Gambar 3.4.

Gambar 3.4. Larutan NaOH 5. Mirror Glaze

Mirror Glaze ini digunakan untuk melumasi cetakan agar mudah dibongkar dan tidak mudah lengket cetakan pada saat proses pembongkaran.yang diperlihatkan seperti Gambar 3.5 yang berfungsi untuk melapisi bagian permukaan cetakan, yang bersentuhan dengan knalpot.

Gambar 3.5 Mirror Glaze 3.2.2 Peralatan

Dalam pembuatan knalpot ini di butuhkan Peralatan sebagai berikut:

1. Cetakan spesimen

(a)Tampak Bawah (b)Tampak Atas

Gambar 3.6 Cetakan spesimen

Cetakan ini digunakan untuk mencetak spesimen knalpot, Model cetakan knalpot adalah model Die Casting dapat di lihat pada gambar 3.6.

2. Alat Ukur Dimensi

Untuk mengukur dimensi cetakan digunakan dua buah alat ukur yaitu mistar baja dan jangka sorong.

3. Alat Ukur Berat

Alat ukur untuk mengetahui berat spesimen digunakan timbangan digital.Timbangan digital yang dipergunakan pada penelitian ini seperti diperlihatkan pada Gambar 3.7.

Gambar 3.7Timbangan 4. Alat Uji Impak (impact test)

Alat uji impak yang digunakan untuk menguji knalpotsama dengan alat untuk menguji helmet sepeda motor yaitu alat uji jatuh bebas, sebagaimana yang diperlihatkan pada Gambar 3.8.

Gambar.3.8 Alat Uji Impak 3.2.3 Prosedur Pembuatan Spesimen Massa Jenis

Pada pembuatan spesimen ini di lakukan dengan campuran serbuk batang kelapa sawit,resin dan katalis.pembuatan spesimen dibagi menjadi dua sesuai

dengan pengujian yaitu pengujian massa,volume dan massa jenis pengujian material.

Pembuatan spesimen ini dilakukan dengan cara dicampurkannya serbuk dan resin lalu aduk dengan bor hingga rata lalu masukkan katalis namun katalis di sini hanya sebagai pelengkap saja hanya untuk mempercepat pengerasan maka dari itu katalis hanya 5 % digunakan dalam setiap pembuatan spesimen.Ada 3 variabel yang dilakukan untuk pembuatan spesimen,variable yang di gunakan adalah:

a) Variable kelompok 1 dengan resin 80 %,serbuk 20 % b) Variable kelompok 2 dengan resin 85 %,serbuk 15%

c) Variable kelompok 3 dengan resin 90%,serbuk 10 % 3.3 Desain Knalpot komposit

Desain knalpot mengambil desain bentuk komersil seperti pada Gambar 3.9.

Knalpot berbentuk silinder dengan dimensi sebagai berikut : Panjang (t) : 395 mm

Diameter luar (d1) : 100 mm Diameter dalam (d2) : 80 mm

Volume ruang gas buang = 7.536.000 mm3

Gambar 3.9. Knalpot 3D

3.4 Pembuatan Knalpot Komposit

Dalam pembuatan knalpot komposit ini diperlukan cetakan agar dapat dicor, proses prosedur pencetakan knalpot komposit terbagi atas beberapa tahapan sebagai berikut :

1. Langkah awal dalam proses pencetakan knalpot komposit ialah menyiapkan dan menimbang bahan-bahan yang diperlukan dalam pencetakan knalpot.

2. Langkah kedua ialah oleskan cetakan knalpot bagian dies dan mold dengan menggunakan WAX mirror glazz.

(a) (b)

Gambar 3.10 (a) Penglesan bagian dies cetakan (b) Penglesan bagian mold cetakan

3. Langkah ketiga ialah mencampurkan resin dengan katalis sebanyak 5 % dan kemudian di aduk dengan menggunakan bor .

Gambar 3.11 Proses pencampuran katalis

4. Langkah keempat menuangkan campuran resin yang sudah di aduk kedalam cetakan .

Gambar 3.12 Penuangan resin ke dalam cetakan

5. Langkah ke lima ialah menutup dies dengan menggunakan mold kemudian kunci agar cetakan kuat.

Gambar 3.13 Penutupan dies pada mold

Perbandingan pada komposisi material komposit dan serat batang kelapa sawit dapat dilihat pada tabel 3.2.

Tabel 3.2 Perbandingan % Resin dan Serbuk

Knalpot Nomor % Massa

Resin Serat Batang Sawit

1 80% 20%

Knalpot 80 2 80% 20%

3 80% 20%

1 85% 15%

Knalpot 85 2 85% 15%

3 85% 15%

1 90% 10%

Knalpot 90 2 90% 10%

3 90% 10%

3.5 Uji Impak Jatuh Bebas

Alat uji impak yang digunakan adalah alat uji impak jatuh bebas yang bertujuan untuk mengetahui respon tegangan pada knalpot akibat efek rambatan gelombang regangan dengan laju rambatan gelombang yang tinggi. Pengujian dilakukan dengan ketinggian jatuh impaktor adalah 1,5 m dan berat test rig sebesar 1,350 gr. Set-up pengujian impak jatuh bebas diperlihatkan pada Gambar 3.14.

Adapun prosedur penyetingannya sebagai berikut:

1. Hubungkan semua koneksi seperti: load cell, sensor potition, kabel USB dan Power DAQ, Lab-Jack U3-LV.

Gambar 3.14 Set-up alat uji impak jatuh bebas

2. Persiapkan peralatan uji jatuh bebas dan pastikan bahwa load cell dan dudukan load cell sudah terpasang dengan baik begitu juga dengan anvil dan anvil support.

3. Masukkan anvilplat datar pada anvil support sesuai dengan kebutuhan pengujian pengambilan data.

4. Siapkan speciement uji yang akan dilakukan pengujian.

Prosedur pengujian impak dengan menggunakan alat impak jatuh bebas adalah sebagai berikut:

1. Pasangkan speciement uji yang akan dilakukan pengujian pada test rig.

2. Tentukan posisi jarak ketinggian jatuh impaktor yang diinginkan, dan pastikan sensor proximity dalam kondisi aktif.

3. Tekan tombol start pada software DAQ for Helmet Impact Testing.

Keterangan gambar:

1. Spesimen uji (knalpot)

2. Anvil

3. Batang penerus 4. Load cell 5. Data aquisition 6. Komputer

4. Setelah jarak ketinggian ditentukan dan memastikan bahwa sensor proximity sudah berfungsi, spesimen uji sudah terpasang, maka impaktor siap untuk dijatuhkan dengan cara melepaskan tali penahan luncuran impaktor.

5. Tekan tombol stop setelah beberapa saat impaktor menumbuk spesimen pada anvil.

6. Tekan tombol SAVE untuk menyimpan data hasil uji ke dalam file berformat txt, dan akan tersimpan dalam drive C folder DATAEXP (data experiment).Data hasil pengujian tersebut kita olah dengan menggunakan program software MS-EXCEL.

3.6 Diagram Alir Penelitan

Secara umum penelitan ini dilakukan dalam tahap-tahapan yang sudah direncanakan .Adapun tahapan proses ini digambarkan kedalam diagram alir diperlihatkan pada Gambar 3.15.

Gambar 3.15 Diagram Alir Penelitian Selesai

Kesimpulan Analisa

Data Data Terbaca Pengujian Impak

Pembuatan Knalpot Persiapan Alat dan

Bahan Studi Literatur

Mulai

Tidak Tidak

Berhasil

Ya

BAB IV

HASIL DAN PEMBAHASAN 4.1 Pendahuluan

Pengujian respon mekanik knalpot sepeda motor bahan resin diperkuat dengan serbuk batang sawit dengan pembuatan spesimen knalpot.Pengujian yang dilakukan adalah dengan menggunakan alat uji impak jatuh bebas.

Knalpot yang sudah jadi untuk di uji jatuh bebas memiliki dimensi:

Panjang (t) = 395 mm

Diameter luar (d1) = 100 mm

Diameter dalam (d2) = 80 mm

Massa knalpot berkisar 1100 gr s/d 1300 gr

Knalpot yang siap di uji dapat dilihat pada Gambar 4.1-Gambar 4.3

Gambar 4.1 Knalpot A 80:20

Gambar 4.2 Knalpot B 85:15

Gambar 4.3 Knalpot C 90:10

Pembebanan pada pengujian impak jatuh bebas di berikan pada bagian sisi samping knalpot.Ini dikarenakan bagian tersebut merupakan bagian yang memiliki kemungkinan terbesar mengalami benturan pada saat sepeda motor jatuh atau pengendara mengalami kecelakaan.Dalam penelitian ini dilakukan pada ketinggian pada ketinggian 1,5 m.

4.2 Pengujian eksperimental jatuh bebas

Pengujian knalpot dengan metode impak jatuh bebas bertujuan untuk men getahui respon tegangan pada knalpot akibat efek rambatan gelombang regangan dengan laju rambatan gelombang yang tinggi.Pengujian dilakukan dengan ketinggian jatuh impaktor adalah 1,5 m massa test rig sebesar 3 kg dan massa knalpot komposit berkisar antara 1,1-1,3 kg.

Pembebanan impak diberikan pada bagian samping knalpot dengan alasan pengendara sepeda motor jatuh ke arah kanan dan benturan terjadi pada bagian tersebut, walaupun pada bagian lain juga ada terjadi.

Anvil yang digunakan adalah anvil / plat datar dengan alasan bahwa benturan terjadi di asumsikan hanya mengenai permukaan datar.

4.2.1. Setup Alat Uji Jatuh Bebas

Pengujian jatuh bebas pada knalpot komposit diperkuat serbuk batang sawit ini dilakukan dari ketinggian 1,5 m. Anvil yang digunakan adalah plat datar sebagai tempat mendaratnya knalpot pada saat dijatuhkan. Dapat dilihat pada Gambar 4.4 posisi penyetingan siap uji.

Gambar 4.4 Posisi Alat Siap Uji

Nantinya knalpot akan diangkat sesuai dengan ketinggian yang dikehendaki kemudian tali pegangan akan dilepas gaya yang terjadi akan terbaca oleh receiver dan data akan masuk kedalam komputer dengan menggunakan software Lab-Jack.

4.2.2. Hasil Pengujian

Pengujian impak jatuh bebas knalpot A 80:20 dengan ketinggian 1,5 meter di dapat gaya dan waktu, gaya impak yang didapat sebesar 326,9673 N dan waktu impak yang didapat 0.062 Sec.Seperti yang terlihat pada gambar 4.5.

Gambar 4.5 Grafik Waktu vs Gaya knalpot A 80:20

Tegangan yang terjadi pada knalpot 80A dapat dilihat pada grafik berikut

Gambar 4.6 Grafik Waktu vs Tegangan knalpot A 80:20

0 50 100 150 200 250 300 350

0 0,02 0,04 0,06 0,08 0,1 0,12

Gaya (N)

Waktu (s)

0 0,005 0,01 0,015 0,02 0,025 0,03 0,035 0,04

0 0,02 0,04 0,06 0,08 0,1 0,12

Tegangan (Mpa)

Waktu (s)

Pada knalpot 80A yang terjadi setelah pengujian adalah knalpot mengalami retak memanjang pada area dimana gaya bekerja, juga mengalami pecah pada bagian bawah knalpot.

Gambar 4.7 Kondisi knalpot 80A setelah pengujian

Gambar 4.8 Penampang Kerusakan knalpot

Pengujian impak jatuh bebas knalpot B 80:20 dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 300.4803 N dan waktu impak yang didapat 0,063 Sec.Seperti yang terlihat pada Gambar 4.9.