UJI KUALITAS FISIK

PELLET

BERBASIS JERAMI JAGUNG

SEBAGAI PAKAN SUMBER SERAT UNTUK TERNAK

RUMINANSIA

SKRIPSI

PEBRI HANDAYANY

DEPARTEMEN ILMU NUTRISI DAN TEKNOLOGI PAKAN FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2010

RINGKASAN

PEBRI HANDAYANY. D24063308. 2010. Uji Kualitas Fisik Pellet Berbasis Jerami Jagung sebagai Pakan Sumber Serat untuk Ruminansia. Departemen Ilmu Nutrisi dan Teknologi Pakan, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Heri Ahmad Sukria M.Sc. Agr. Pembimbing Anggota : Ir. Lidy Herawati, M.S.

Pemanfaatan produk samping (by product) tanaman jagung seperti jerami jagung yang tersedia secara melimpah dapat menjadi alternatif bahan baku pakan pengganti hijauan yang ketersediaannya saat ini sudah semakin terbatas. Namun, jerami jagung memiliki keterbatasan yaitu, kandungan zat makanan yang rendah, kecernaan yang rendah serta bersifat bulky (voluminous) sehingga tidak efisien jika diangkut ke daerah lain. Untuk meningkatkan nilai zat makanan jerami jagung tersebut dapat dicampur dengan bahan pakan lain sebagai sumber protein dan energi seperti leguminosa dan jagung. Salah satu leguminosa yang memiliki kandungan protein yang tinggi dan memiliki produksi tinggi adalah legum Indigofera sp. selain lebih efisien, pellet lebih mudah dalam penanganan (handling) dan transportasi. Untuk menghasilkan pakan bentuk pellet, maka kajian tentang sifat-sifat fisik bahan sangat diperlukan seperti kerapatan tumpukan, kerapatan pemadatan tumpukan, berat jenis, sudut tumpukan, dan laju alir. Sementara itu, untuk mengevaluasi kualitas fisik

pellet dapat diukur dari pellet durability index (PDI).

Penelitian ini bertujuan untuk mengetahui sifat fisik bahan baku pellet dan mengetahui pengaruh komposisi bahan baku pellet dan ukuran die terhadap kualitas fisik pellet. Penelitian ini menggunakan rancangan acak lengkap faktorial dengan model 4 x 2 dengan 3 ulangan. Faktor A merupakan komposisi bahan pellet dengan perlakuan A1 (100% jerami jagung), A2 ( 75% jerami jagung + 20% Indigofera Sp.

+ 5 % jagung giling), A3 ( 75% jerami jagung + 15% Indigofera Sp. + 10 % jagung giling), A4 ( 75% jerami jagung + 10% Indigofera Sp. + 15 % jagung giling), dan faktor B adalah ukuran die yaitu 5 dan 8 mm. Peubah yang diamati adalah kerapatan tumpukan, kerapatan pemadatan tumpukan, berat jenis, sudut tumpukan, laju alir, dan pellet durability index (PDI). Data analisa menggunakan ANOVA, apabila terdapat perbedaan yang nyata akan dilanjutkan menggunakan uji Duncan (Steel dan Torrie, 1993).

Hasil penelitian menunjukkan bahwa pembuatan pellet merupakan tehnik pengolahan untuk menghilangkan sifat bulky jerami jagung sehingga akan meningkatkan efesiensi pemanfaatan jerami jagung. Kerapatan tumpukan dan kerapatan pemadatan tumpukan dipengaruhi oleh komposisi bahan pellet dan ukuran

die. Rataan nilai tertinggi kerapatan tumpukan dan kerapatan pemadatan tumpukan masing masing terjadi pada A1 dengan nilai 445,42 kg/m3 dan 457,88 kg/m3, sedangkan nilai terendah terjadi pada A4 398,01 kg/m3 dan 432,19 kg/m3. Berat jenis

pellet hanya dipengaruhi oleh ukuran die, semakin besar ukuran die semakin rendah nilai berat jenis karena ukuran pellet yang dihasilkan semakin besar. pellet dengan komposisi bahan tertentu memiliki sudut tumpukan tertentu yang tidak dipengaruhi oleh perbedaan ukuran die pellet,artinya tidak adanya interaksi antara kedua faktor baik komposisi bahan pellet maupun ukuran die. pellet durability index merupakan nilai yang dapat digunakan untuk mengetahui kualitas pellet. Laju alir juga tidak

memberikan pengaruh yang nyata terhadap komposisi bahan pellet dan ukuran die.

Dari segi komposisi kimia, nilai pellet durability index dipengaruhi oleh karakteristik bahan dan variabel proses pellet, dalam penelitian ini nilai pellet durability index pellet berbasis jerami jagung masih rendah atau dibawah standar yaitu dibawah 80% (Dozier, 2001). Hal ini diduga karena bahan baku pellet yang digunakan memiliki sumber bahan perekat seperti jerami jagung yang masih rendah. Disamping itu, dalam proses pelleting tidak digunakan steam (uap panas) sehingga tidak terjadi proses perekatan yang sempurna. Pellet pada perlakuan A1 mengandung serat kasar paling tinggi disebabkan memiliki komposisi 100% jerami jagung. Sementara itu

pellet pada perlakuan A2 mengandung protein dan gross energi paling tinggi karena memiliki komposisi 75 % jerami jagung ditambah 20% legum Indigofera sp. sebagai sumber protein dan 5 % jagung giling sebagai sumber energi.

Key word : die, jerami jagung, pellet, uji kualitas fisik

ABSTRACT

Physical Quality Test Of Pellet Basic Corn Straw As Fiber Feed For Ruminant Handayany P., H. A. Sukria and L . Herawati

Corn straw is by product originated from corn plant which containing high crude fiber and low protein content. The unadvantage of corn plant by product, like the other lignoselulose by product. It is voluminous (bulky) and the availability is fluctuated so the processing technology is needed to make this corn plant by product to be durable and easy to stored. To solve this problem corn, plant waste could be formed as Pellet. The experimental design used in this research was Completely Randomized Design with factorial pattern (4x2) with three replication. The first factor was ingridients composition of Pellet, A1(100% corn straw), A2(75% corn straw + 20% Indigofera Sp. + 5% corn miller), A3(75% corn straw + 15% Indigofera Sp. + 10% corn miller), A4 (75% corn straw + 10% Indigofera Sp. + 15% corn miller). The second factor was the size of die with size 5 and 8 mm. The results were subjected to ANOVA and Duncan Test. Pellet variables measured were bulk density, compacted bulk density, specific density, repose of angle, pellet durability indexand bulk density flow. The results of this research showed that interaction between formulation of pellet and the size of die had gave significant effect (p<0.05) were bulk density, compacted bulk density. Formulation of pellet and the size of die had give significant effect (p<0.05) were specific density. Diameter die had gave significant effect (p<0.05) on repose of angle. pellet durability index and bulk density flow were not effected by the ingredient composition and the die size. In this experiment , the pellet with the treatment A2 have the best quality and nutrient quality exspecialialy for pellet durability index value and protein content.

UJI KUALITAS FISIK

PELLET

BERBASIS JERAMI JAGUNG

SEBAGAI PAKAN SUMBER SERAT UNTUK TERNAK

RUMINANSIA

PEBRI HANDAYANY D24063308

Skripsi ini merupakan salah satu syarat untuk Memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

DEPARTEMEN ILMU NUTRISI DAN TEKNOLOGI PAKAN FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2010

Judul :Uji Kualitas Fisik Pellet Berbasis Jerami Jagung Sebagai Pakan Sumber Serat untuk Ternak Ruminansia

Nama : Pebri Handayany NRP : D24063308

Menyetujui,

Pembimbing Utama, Pembimbing Anggota,

(Dr. Ir. Heri Ahmad Sukria, M.Sc. Agr.) (Ir. Lidy Herawati, M.S.) NIP: 19660705 199103 1 003 NIP: 19620914 198703 2 009

Mengetahui: Ketua Departemen,

Ilmu Nutrisi dan Teknologi Pakan

(Dr.Ir.Idat Galih Permana, M.Sc. Agr.) NIP: 19670506 199103 1 001

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 25 Februari 1989 di Padangsidimpuan, Sumatra Utara. Penulis adalah anak pertama dari 5 bersaudara dari pasangan Akhiruddin Siregar dan Seri Bulan Harahap.

Penulis mengawali pendidikan pada tahun 1994 di Sekolah Dasar Negeri 12/142428 Padangsidimpuan dan diselesaikan pada tahun 2000. Pendidikan lanjutan tingkat pertama dimulai pada tahun 2000 dan diselesaikan pada tahun 2003 di Sekolah Lanjutan Tingkat Pertama Negeri 4 Padangsidimpuan. Penulis melanjutkan pendidikan di Sekolah Menengah Atas Negeri 1 Padangsidimpuan pada tahun 2003 dan diselesaikan pada tahun 2006.

Penulis diterima di Institut Pertanian Bogor pada tahun 2006 melalui jalur Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Ilmu Nutrisi dan Teknologi Pakan, Fakultas Peternakan pada tahun 2007. Penulis aktif dalam organisasi Badan Eksekutif Mahasiswa (BEM) sebagai staf Informasi dan Komunikasi periode 2007-2008 dan Organisasi Mahasiswa Daerah Ikatan Mahasiswa Tapanuli Selatan (IMATAPSEL) sebagai ketua bidang Pengembangan Sumber Daya Manusia selama periode 2008-2009. Penulis pernah mengikuti kegiatan magang di Tapos, Ciawi pada tahun 2009. Penulis berkesempatan menjadi penerima beasiswa SPP++ pada tahun 2007 dan beasiswa SUPERSEMAR tahun 2010.

KATA PENGANTAR Bismillahirahmanirrahim,

Alhamdullilahhirabbil ‘alamin, puji syukur penulis panjatkan ke hadirat Allah SWT atas limpahan rahmat, hidayah, dan lindungan-Nya kepada penulis selama ini sehingga dapat menyelesaikan skripsi ini.

Skripsi ini berjudul “ Uji Kualitas Fisik pellet Berbasis Jerami Jagung Sebagai Pakan Sumber Serat untuk Ruminansia”. Ditulis berdasarkan hasil penelitan yang dilakukan penulis pada bulan Februari sampai dengan April 2010 di Laboratorium Industri Pakan, Departemen Ilmu Nutrisi dan Teknologi Pakan, Institut Pertanian Bogor, Bogor. Penelitian ini bertujuan untuk mengetahui kualitas fisik jerami jagung yang diolah dalam bentuk pellet dengan menggunakan die ukuran 5 dan 8 mm. Pembuatan pellet berbasis jerami jagung ini untuk memudahkan proses transportasi limbah pertanian, khususnya limbah tanaman jagung yang ketersediaannya melimpah.

Penulis menyadari bahwa dalam penulisan skripsi ini masih jauh dari kesempurnaan. Penulis berharap semoga skripsi ini dapat memberikan informasi baru dalam dunia peternakan dan dapat bermanfaat bagi penulis khususnya, dan bagi pembaca umumnya.

Bogor, Agustus 2010

DAFTAR ISI

Halaman

RINGKASAN ... ii

ABSTRACT ... iv

RIWAYAT HIDUP ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... viiii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

PENDAHULUAN ... 1 Latar Belakang ... 1 Tujuan ... 2 TINJAUAN PUSTAKA ... 3 Jerami Jagung ... 3 Indigofera sp ... 4 Jagung ... 6 Pellet ... 6 Penggilingan (Grinding) ... 7 Pencampuran (Mixing) ... 7 Pelleting ... 8 Pendinginan (Cooling) ... 9

Sifat Fisik Pakan Hijauan, Sumber Energi dan Sumber Protein ... 10

Sifat Fisik Bahan Baku Pakan ... 11

Kerapatan Tumpukan (Bulk Density) ... 11

Kerapatan Pemadatan Tumpukan ( Compacted Bulk Density) .. 11

Berat Jenis (Spesific Gravity) ... 12

Sudut Tumpukan (Repose of Angle) ... 12

Pellet Durability Index ... 13

Laju Alir (Bulk Gravity Flow) ... 14

MATERI DAN METODE ... 15

Lokasi dan Waktu ... 15

Bahan dan Alat ... 15

Prosedur ... 17

Uji Kualitas Sifat Fisik ... 19

Rancangan Percobaan ... 22

HASIL DAN PEMBAHASAN ... 24

Karakteristik Fisik Pellet ... 24

Karakteristik Bahan Penelitian ... 25

Sifat Fisik Bahan Sebelum Dibentuk Pellet ... 26

Pengaruh Komposisi Bahan dan Perbedaan Ukuran Die terhadap Sifat Fisik Pellet ... 28

Kerapatan Tumpukan (Bulk Density) ... 28

Kerapatan Pemadatan Tumpukan (Compacted Bulk Density) .... 29

Berat Jenis (Spesific Gravity) ... 31

Sudut Tumpukan (Repose of Angle) ... 32

Pellet Durabilty Index ... 33

Laju Alir (Bulk Gravity Flow) ... 35

Komposisi Kimia Pellet Berbasis Jerami Jagung ... 36

KESIMPULAN DAN SARAN ... 347

Kesimpulan ... 37

Saran ... 37

UCAPAN TERIMA KASIH ... 38

DAFTAR PUSTAKA ... 39

DAFTAR TABEL

Nomor Halaman

1. Komposisi Zat Nutrisi Jerami Jagung ... 3

2. Klasifikasi Aliran Bahan Berdasarkan Sudut Tumpukan ... 13

3. Kandungan Zat Makanan Bahan Baku Penelitian ... 15

4. Kandungan Kadar Air Bahan Sebelum Dibentuk Pellet ... 17

5. Kandungan Zat Makanan Pellet Berbasis Jerami Jagung (100% Bahan Kering) ... 18

6. Nilai Sifat Fisik Bahan Baku yang Digunakan dalam Penelitian ... 25

7. Sifat Fisik Adonan Pellet setelah Dicampur dalam Bentuk Tepung ... 27

8. Nilai Kerapatan Tumpukan Pellet Berbasis Jerami Jagung (kg/m3) ... 28

9. Nilai Kerapatan Pemadatan Tumpukan Pellet Berbasis Jerami Jagung (kg/m3) ... 30

10. Nilai Berat Jenis Pellet Berbasis Jerami Jagung (kg/m3) ... 31

11. Nilai Sudut Tumpukan Pellet Berbasis Jerami Jagung (0) ... 32

12. Nilai Pellet Durability Index (PDI) Pellet Berbasis Jerami Jagung (%) ... 34

DAFTAR GAMBAR

Nomor Halaman

1. Jerami Jagung ... 4

2. Legum Indigofera sp. ... 5

3. Tipe Mesin Wood Pelleting (Produksi China) ... 9

4. Mesin Pellet ( wood pelleting) Penelitian ... 16

5. Skema Proses Pengolahan Jerami Jagung dalam Bentuk Pellet ... 19

6. Pellet Berbasis Jerami Jagung dengan Die Ukuran 5 mm ... 24

DAFTAR LAMPIRAN

Nomor Halaman

1. Sidik Ragam untuk Kerapatan Tumpukan Pellet Berbasis Jerami Jagung

... 46

2. Sidik Ragam untuk Kerapatan Pemadatan Tumpukan Pellet Berbasis Jerami Jagung ... 46

3. Sidik Ragam untuk Berat Jenis Pellet Berbasis Jerami Jagung ... 46

4. Sidik Ragam untuk Sudut Tumpukan Pellet Berbasis Jerami Jagung ... 47

5. Sidik Ragam untuk Pellet Durability Index Pellet Berbasis Jerami Jagung ... 47

6. Sidik Ragam untuk Laju Alir Pellet Berbasis Jerami Jagung ... 47

PENDAHULUAN Latar Belakang

Jagung merupakan penyumbang terbesar kedua setelah padi dalam sub sektor tanaman pangan, dan ketersediaan limbahnya melimpah. Limbah tanaman jagung menurut Furqaanida (2004) terdiri atas 50% batang, 20% daun, 20% tongkol jagung (janggel) dan 10% klobot jagung. Badan Pusat Statistika (2009) menyatakan bahwa produksi tanaman jagung di Indonesia mencapai 17.659.067 ton dengan luasan panen 4.194.143 ha, sedangkan produksi jerami jagung daun dan batang tanaman jagung di Indonesia sebesar 3.010.274 ton/BK (Syamsu et al., 2003). Jerami jagung ini dapat digunakan sebagai pakan ternak ruminansia pengganti hijauan yang ketersediaannya sudah mulai terbatas. Jerami jagung memiliki kandungan serat kasar yang tinggi, kecernaan dan kadar protein yang rendah, sifatnya bulky (voluminous) dan tidak ekonomis serta efisien untuk diangkut ke daerah lain, oleh karena itu dibutuhkan teknologi pengolahan pakan untuk meningkatkan efesiensi penggunaannya, salah satunya adalah pengolahan dalam bentuk pellet.

Keuntungan pakan dalam bentuk pellet adalah lebih efisien dalam pemberiannya, karena tidak mudah tercecer dan terbuang, membuat pakan lebih homogen, mempermudah pengangkutan dan menjamin keseimbangan zat nutrisi pakan yang terkandung dalam komposisi pakan. Pengolahan jerami jagung dalam bentuk pellet bertujuan untuk meningkatkan kualitas nutrisi jerami dan daya simpan jerami jagung. Penggunaan limbah tanaman jagung perlu disuplementasi atau diberi perlakuan sebelum diberikan kepada ternak, karena kandungan zat makanan jerami jagung yang rendah. Penambahan leguminosa yang tinggi protein dan bahan pakan sumber energi diharapkan mampu meningkatkan kualitas jerami jagung.

Indigofera sp. merupakan salah satu legum yang memiliki kadar protein yang tinggi. Tanaman ini juga dapat dimanfaatkan sebagai pakan ternak yang kaya akan nitrogen, fosfor dan kalsium. Kandungan protein kasar Indigofera umumnya lebih tinggi dibandingkan dengan spesies legume lainnya. Menurut Hassen et al., (2007), kandungan protein kasar Indigofera sp. adalah 24,17% dan data produksi tanaman 2.595 kg/ha. Salah satu bahan pakan sumber energi yang dapat digunakan untuk

meningkatkan nilai energi jerami jagung adalah jagung. Jagung memiliki kandungan energi 3.350 kkal/kg (NRC, 1994).

Kualitas fisik pellet dipengaruhi oleh karakteristik bahan baku baik sifat fisik maupun komposisi kimiawi, selain itu kualitas pellet juga dipengaruhi oleh variabel proses pellet seperti, pellet die dan roller pada mesin pellet, penambahan steam (uap panas) dan lain-lain. Untuk mengevaluasi kualitas fisik pellet biasanya diukur nilai pellet durability indek (PDI) atau pellet hardness (kekerasan pellet). Dalam penelitian ini proses pellet dilakukan pada bahan yang menggunakan sebagian besar jerami jagung yang dicampur dengan bahan lain sebagai sumber protein dan energi.

Tujuan

Penelitian ini bertujuan untuk mengetahui pengaruh komposisi pellet dan ukuran die terhadap kualitas fisik pellet berbasis jerami jagung.

TINJAUAN PUSTAKA Jerami Jagung

Jerami jagung merupakan limbah yang digunakan setelah jagung dipanen yang berupa batang dan daun. Jerami jagung sudah banyak digunakan sebagai pakan ternak terutama sebagai pengganti sumber serat atau mengganti 50% dari rumput dan hijauan tetapi jerami jagung memiliki kecernaan dan kadar protein yang rendah. Jerami jagung juga memiliki sifat yang bulky dan voluminous. Jerami jagung merupakan bahan makanan yang memiliki kualitas yang rendah dan tidak akan mencukupi untuk kebutuhan ternak kecuali jika diberi tambahan suplemen pada pakannya. Kandungan bahan kering jagung 28%, protein 8,2% dan TDN 48% (Sukria dan Krisnan, 2009). Kandungan zat makanan jerami jagung disajikan pada Tabel 1.

Tabel 1. Komposisi Zat Makanan Jerami Jagung

Zat Makanan Jerami Jagung Bahan Kering (%) Bahan Organik (%) 21,1 93 Protein Kasar (%) 5 Serat Kasar (%) 25 Lemak Kasar (%) 2,4 Abu (%) 7 NDF (%) 63,1 ADF (%) 39,8

Sumber : Umiyasih dan Anggraeny (2005).

Menurut Subandi et al.,(1988) jerami jagung yang terdiri dari daun dan batang, setelah panen termasuk daun dan tongkol, dapat digunakan sebagai makanan ternak ruminansia. Seluruh tanaman dapat diberikan kepada ternak manakala jagung tidak dapat dipanen, misalnya karena kemarau panjang, disamping itu sisa tanaman jagung termasuk tongkol jagung dapat digunakan sebagai padang penggembalaan.

Sebelum digunakan sebagai pakan ternak sebaiknya jerami jagung diolah terlebih dahulu. Pengolahan ini bertujuan untuk meningkatkan kualitas jerami dan daya simpan jerami jagung. Pengolahan jerami jagung dapat dilakukan dengan menjadikan jerami jagung sebagai hay dan silase. Di Indonesia bagian Timur, jerami jagung selain diberikan dalam bentuk segar, dapat dikeringkan atau diolah menjadi pakan awet seperti pellet, cubes dan disimpan untuk cadangan pakan ternak (Nulik et al., 2006). Penggunaan limbah tanaman jagung perlu disuplementasi atau diberi perlakuan sebelum diberikan kepada ternak. Pemberian limbah tanaman jagung dalam bentuk hay, silase, atau fermentasi dibandingkan dengan pakan tradisional dapat meningkatkan bobot badan harian sapi (Anggraeny et al., 2005). Kualitas pakan dari biomassa jagung ini tidak berbeda dengan kualitas sorgum yang dapat mencapai kadar protein 7,16% - 11,78% (Sajimin et al.,2000). Gambar 1. dibawah ini merupakan jerami jagung yang merupakan limbah dari tanaman jagung setelah panen.

Gambar 1. Jerami Jagung

Indigofera sp.

Indigofera sp. merupakan tanaman dari kelompok kacangan (family Fabaceae) dengan genus Indigofera dan memiliki 700 spesies yang tersebar di Benua Afrika, Asia, Australia dan Amerika Utara, sekitar tahun 1900 Indigofera sp. dibawa ke Indonesia, oleh kolonial Eropah, serta terus berkembang secara luas (Tjelele, 2006). Tanaman ini dapat dimanfaatkan sebagai pakan ternak yang kaya akan nitrogen, fosfor dan kalsium.

Menurut Hassen et al.,(2006) sekitar 50% dari spesies indigofera beracun dan hanya 30% yang palatabel dapat digunakan sebagai pakan ternak. Jenis yang dapat digunakan sebagai pakan ternak tersebut memiliki potensi yang sangat baik sebagai sumber hijauan. Spesies Indigofera yang telah ditemukan dapat digunakan sebagai bahan obat-obatan, hijauan pakan ternak, dan pewarna tekstil untuk tujuan komersil (Nwachukwu dan Mbagwu, 2007). Indigofera sp. toleran terhadap musim kering, genangan air dan tahan terhadap salinitas, seperti yang disajikan pada Gambar 2.

Gambar 2. Legum Indigofera sp.

Beberapa jenis Indigofera memiliki zat anti nutrisi. Salah satunya adalah Indigofera spicata memiliki zat anti nutrisi berupa hepatotoxic amino acid yaitu indospicine, yang mengganggu system metabolism. Keracunan akibat indospicine pada ternak dapat menurunkan fungsi hati pada sapi dan domba terutama pada kuda bahkan dapat mengakibatkan keguguran pada ternak bunting.

Skerman (1982) menyebutkan bahwa Indigofera memiliki kandungan protein yang tinggi dan toleran terhadap kekeringan, genangan dan salinitas sehingga menyebabkan sifat agronominya sangat diinginkan. Kandungan protein kasar Indigofera umumnya lebih tinggi dibandingkan dengan spesies legum lainnya,begitu juga kandungan posfor. Menurut Hassen et al.,(2007) komposisi Indigofera sp. terdiri dari bahan kering 21,97%, lemak kasar 6,15%, protein kasar 24,17%, abu 6,14%, NDF 54,24%, ADF 44,69%, serat kasar 15,25%, kalsium 0,22%, fosfor 0,18% dan data produksi tanaman 2.595 kg/ha, produksi daun 967,75 g/ha (36,43%), produksi batang 1.627,24 g/ha serta tinggi tanaman 418 cm.

Jagung

Jagung merupakan pakan yang sangat baik untuk ternak. Jagung sangat disukai ternak dan pemakaiannya dalam ransum tidak ada pembatasan, kecuali untuk ternak yang akan dipakai sebagai bibit. Jagung memenuhi syarat sebagai sumber energi, mudah disimpan, mudah diproduksi secara besar-besaran, mudah digunakan bersama dengan bahan makanan lain, dan jagung kuning merupakan sumber karoten yang baik. Kekurangan dari jagung adalah defesiensi akan kandungan protein, sehingga selalu digunakan bersama dengan sumber protein seperti bungkil bungkilan atau hijauan leguminosa (Sukria dan Rantan, 2009). Kandungan energi jagung adalah 3350 kkal/kg (NRC, 1994).

Pellet

Pellet adalah ransum yang dibuat dengan menggiling bahan, mencampur, memadatkan dan mengeraskan ransum sampai keluar dari mesin pencetak melalui proses mekanik (Ensminger, 1990). Menurut Pond et al., (1995) pellet adalah ransum yang dibuat dengan menggiling bahan baku yang kemudian dipadatkan menggunakan die dengan bentuk, diameter, panjang dan derajat kekerasan yang berbeda.

Pellet

terdiri dari 2 tipe, yaitupellet

keras (hard

pellet

s) danpellet

lunak (soft

pellet

s).Pellet

keras adalahpellet

yang tidak menggunakan molases ataumenggunakan molases sebagai perekat kurang dari 10%, sedangkan

pellet

lunak adalahpellet

yang menggunakan molases sebagai perekat sebanyak 30---40%.Pellet

yang terbuat dari konsentrat memiliki diameter 5---15 mm dengan panjang

pellet

7-10 mm, sedangkanpellet

yang terbuat dari hijauan atau makanan kasar memiliki diameter 10---20 mm dengan panjangpellet

yang sama (Pathak, 1997).McElhiney (1994) menyatakan bahwa pellet merupakan hasil proses pengolahan bahan baku ransum secara mekanik yang didukung oleh faktor kadar air, panas dan tekanan, selain itu dua faktor yang mempengaruhi ketahanan serta kualitas fisik pellet adalah karakteristik dan ukuran partikel bahan. Pellet yang berkualitas harus mempunyai nutrisi tinggi misalnya meningkatkan konsumsi ransum dan mungkin meningkatkan nilai nutrisi (Thomas dan van der Poel, 1996).

Faktor-faktor yang mempengaruhi kualitas pellet antara lain pati, serat dan lemak. Pati bila dipanaskan dengan air akan mengalami gelatinisasi yang berfungsi sebagai perekat sehingga mempengaruhi kekuatan pellet. Serat berfungsi sebagai kerangka pellet dan lemak berfungsi sebagai pelicin selama proses pembentukan pellet dalam mesin pellet sehingga mempermudah pembentukan pellet (Thomas et al., 1998)

Kestabilan pellet juga dipengaruhi oleh kandungan kadar air bahan baku, ukuran partikel dan suhu sebelum pengolahan, selain itu untuk menghasilkan pellet yang berkualitas baik dengan biaya operasional yang rendah perlu diperhatikan beberapa hal diantaranya ukuran ketebalan die (cetakan), diameter die, kecepatan putaran die dan ukuran pemberian ransum (Thomas et al., 1998). Adapun proses pembuatan pelet sebagai berikut:

Penggilingan (Grinding)

Penggilingan merupakan proses pengurangan ukuran partikel bahan baku umtuk meningkatkan nilai zat makanan bahan baku dan meningkatkan kinerja proses pencampuran bahan baku. Penggilingan bertujuan untuk meningkatkan kecernaan dan efesiensi penggunaan pakan, memudahkan proses pencampuran, menyeragamkan bentuk dan ukuran bahan baku (Herrman, 2000).

Behnke (2001) menyatakan bahwa ukuran partikel bahan dari hasil proses penggilinagan dengan kategori fine (halus) memiliki permukaan yang luas sehingga mudah menyerap air dan menerima panas. Fairfield (1994) berpendapat bahwa karakteristik bahan seperti densitas, kadar air, tekstur dan ukuran partikel bahan dari berbagai bahan dalam formulasi ransum dapat mempengaruhi kualitas dan proses produksi pellet.

Pencampuran (Mixing)

Proses pencampuran merupakan proses penyatuan bahan baku dengan cara pengadukan untuk mencapai campuran yang homogen sesuai dengan formula yang telah ditetapkan. Herrman (2000) menyatakan bahwa hasil pengadukan yang homogen menentukan kualitas pakan yang dihasilkan dan akan meningkatkan penampilan ternak. Faktor-faktor yang menentukan penyebaran bahan baku adalah

ukuran partikel, desain mesin pencampur, dan waktu pengadukan. Waktu pengadukan dalam mixing untuk mendapatkan campuran yang homogen adalah selama 10 menit (McElhinney, 1994).

Pelleting

Pelleting adalah proses pembuatan pakan berbentuk tepung (mash) yang dipadatkan dan ditekan dengan mengunakan roller dan dimampatkan melalui lubang silinder yang disebut die, sehingga dapat menghasilkan pakan bentuk pellet. Proses pemadatan dan pemampatan ditentukan oleh desain pemasangan roller dan die ( Thomas dan van der Poel, 1996). Khalil dan Suryahadi (1995) menyatakan bahwa beberapa variabel yang mempengaruhi proses pembuatan pellet yaitu karakteristik bahan baku meliputi formulasi ransum, keseragaman, ukuran partikel, kadar air dan kehalusan gilingan, sedangkan faktor-faktor yang perlu diperhatikan dalam pembuatan pellet antara lain :

1. Rasio antara diameter dan panjang lubang die. 2. Kecepatan perputaran ring lubang die.

3. Kecepatan aliran bahan baku.

4. Kerapatan tumpukan, kerapatan pemadatan, dan penekanan pada lubang die. 5. Komposisi kandungan zat makanan.

6. Temperatur dalam ruang mesin pellet. 7. Kelembapan lingkungan.

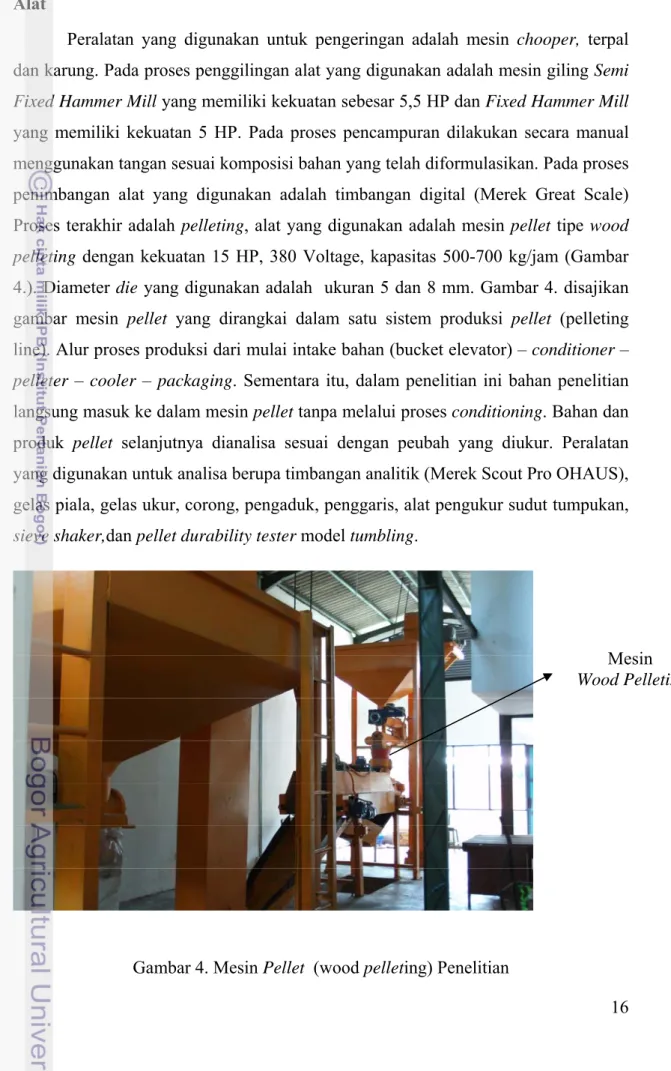

Pada proses pembuatan pellet berbahan biomassa pertanian yang memiliki serat kasar tinggi (lignoselulosa) dapat menggunakan mesin tipe wood pelleting. Mesin tipe wood pelleting memiliki tekanan yang lebih tinggi dibandingkan dengan mesin pellet biasa yang digunakan untuk ransum ternak pada umumnya. Sebagai contoh mesin wood pelleting dengan kapasitas 100 – 500 kg/jam memiliki kekuatan 15-18 HP, 380 voltage, dengan ukuran die antara 2-12 mm, dan temperatur lebih dari 70% (EC21, 2004). Gambar 3. memperlihatkan gambar salah satu mesin tipe wood pelleting.

Gambar 3. Tipe Mesin Wood Pelleting (Produksi China)

Prinsip kerja mesin pellet yaitu bahan pakan dalam die akan mengalami proses pengepresan, heating dan drying akibat tekanan yang ditimbulkan oleh roll yang berinteraksi dengan dyes tempat bahan dimampatkan, dan pengaturan die (Slinger, 1973).

Menurut Thomas et al. (1998) pembuatan pellet bukan penjumlahan dari conditioning, pelleting dan cooling, tetapi terdiri dari suatu sistem terintegrasi yang memperlihatkan ketergantungan pada hubungan antara tiga unit operasi yaitu conditioning, pelleting dan cooling. Conditioning pada pembuatan ransum ternak dapat diartikan sebagai proses merubah ransum mash pada saat dicampur (mixing) dengan menggunakan panas, air, tekanan dan waktu untuk keadaan fisik yang memudahkan pemadatan ransum. Conditioning akan meningkatkan kapasitas produksi dan secara bersamaan mempengaruhi kualitas fisik, nutrisi dan kesehatan ransum yang diproduksi (Thomas et al., 1998).

Pendinginan (Cooling)

Proses pendinginan terjadi dengan cara mengalirkan udara kedalam pellet yang ada dalam bin. Pada umumnya proses pendinginan menggunakan sedikit udara

untuk mengurangi resiko pengembunan pada pellet. Proses pendinginan bertujuan untuk meminimumkan kerusakan pellet akibat kelebihan kadar air dan suhu yang tinggi (Audet, 1995).

Menurut Thomas dan Van der Poel (1995) alat pendingin berupa kipas angin sangat mempengaruhi proses pendinginan dalam cooler dan kekerasan (hardness) atau ketahanan (durability) pellet. Brooker et al. (1974) bahwa proses pendinginan akan berlangsung secara optimal di dalam cooler bila terdapat lebih dari satu buah kipas penggerak udara yan dapat mengalirkan udara keseluruh bagian cooler.

Sifat Fisik Pakan Hijauan, Sumber Energi dan Sumber Protein

Pada bidang peternakan, informasi tentang kualitas pakan hijauan masih terbatas, hanya pada data nilai nutrisi yang digunakan oleh penyusunan formula ransum, sedangkan sifat fisik bahan secara fisik dan perubahan perlakuan masih terbatas. Hijauan merupakan bagian dari tanaman yang digunakan sebagai makanan ternak,misalnya limbah jagung, mempunyai sifat bulky, kadar serat kasar lebih dari 18 % serta kandungan energi tercerna yang rendah (Pond et al., 1995 dan Crampton et al., 1969). Gautama (1998) menyatakan tepung hijauan mempunyai sudut tumpukan berkisar 33-520, nilai daya ambang 2m/det, kerapatan tumpukan 120-380 kg/m3 serta berat jenis 1.023-1.363 kg/m3. Dinyatakan pula bahwa pembuatan pakan dalam bentuk pellet dapat meningkatkan daya ambang (11 m/det) dan menurunkan sudut tumpukannya (240), selain itu korelasi positif antara daya serap air hijauan dengan kadar semua fraksi serat kecuali lignin .

Pakan sumber energi banyak mengandung karbohidrat berupa pati, dan biasanya diambil dari umbi maupun biji tanaman yang bertujuan untuk meningkatkan intake energi (Pond et al., 1995). Pakan sumber energi mempunyai kadar serat kasar kurang dari 18% serta protein kasarnya dari 20%. Hasil penggilingan bahan ini lebih seragam dan lebih mudah dibuat halus dibandingkan pakan hijauan. Kerapatan tumpukan jagung 678-742 kg/m3 dan berat jenisnya 1.165-1.420 kg/m3. Jagung mempunyai sudut tumpukan 20-290, sedangkan butiran giling mempunyai sudut tumpukan berkisar 32-450 (Gautama, 1998). Soesarsono (1988) menyatakan bahwa kerapatan tumpukan jagung 641 kg/m3 dan jagung pipil 718 kg/m3.

Sifat Fisik Bahan Baku Pakan

Sifat fisik merupakan sifat dasar yang dimiliki oleh suatu bahan (material) sehingga dapat menetapkan mutu pakan dan keefisienan proses produksi. Sifat fisik untuk pangan telah banyak diketahui, tetapi data untuk sifat fisik bahan pakan masih sangat terbatas. Sifat fisik pakan penting untuk diketahui dalam beberapa permasalahan dan perancangan alat-alat yang dapat membantu proses produksi pakan serta membantu industri pengolahan hasil pertanian. Sifat Fisik pakan yang penting untuk diketahui adalah kerapatan tumpukan, kerapatan pemadatan tumpukan, berat jenis, sudut tumpukan dan pellet durability index.

Kerapatan tumpukan (Bulk Density)

Kerapatan tumpukan adalah perbandingan antara berat bahan dengan volume ruang yang ditempatinya dan satuannya adalah kg/m3 (Khalil, 1999a). Kerapatan tumpukan memiliki pengaruh terhadap daya campur dan ketelitian penakaran secara otomatis seperti halnya dengan berat jenis. Sifat fisik ini memegang peranan penting dalam memperhitungkan volume ruang yang dibutuhkan suatu bahan dengan berat jenis tertentu seperti pada pengisian alat pencampur, elevator dan silo. Nilai kerapatan tumpukan menunjukkan porositas dari bahan, yaitu jumlah rongga udara yang terdapat diantara partikel-partikel bahan.

Khalil (1999a) menyebutkan bahwa bahan yang mempunyai kerapatan tumpukan rendah (<450 kg/m3) membutuhkan waktu mengalir dengan arah vertikal lebih lama sebaliknya dengan bahan yang mempunyai kerapatan tumpukan yang lebih besar (>500 kg/m3). Nilai kerapatan tumpukan berbanding lurus dengan laju alir pakan, semakin tinggi kerapatan tumpukan maka laju alir pakan semakin meningkat (Sing dan Heldman, 1984). Produsen lebih memilih bahan dengan kerapatan tumpukan tinggi apabila melakukan pengiriman jarak jauh karena dapat menghemat pengeluaran biaya pengemasan dan penyimpanan bahan.

Kerapatan Pemadatan Tumpukan (Compacted Bulk Density)

Kerapatan Pemadatan Tumpukan adalah perbandingan antara berat bahan terhadap volume ruang yang ditempatinya setelah melalui proses pemadatan seperti penggoyangan. Komposisi kimia bahan turut mempengaruhi sifat fisik, terutama

terhadap nilai kerapatan tumpukan, kerapatan pemadatan tumpukan dan berat jenis (Khalil, 1999a).

Nilai kerapatan tumpukan jagung, sorgum dan pakan hijauan berturut-turut 678,742;641:120-380 kg/m3 (Gautama, 1998 dan Soesarsono, 1988). Menurut Hoffman (1997), tingkat pemadatan serta densitas bahan sangat menentukan kapasitas dan akurasi tempat penyimpanan seperti silo, kontainer dan kemasan, dengan mengetahui nilai kerapatan pemadatan tumpukan bermanfaat pada saat pengisian bahan ke dalam wadah yang diam tetapi bergetar. Kerapatan pemadatan tumpukan dipengaruhi oleh bentuk dan ukuran partikel bahan pakan (Gautama, 1998). Kerapatan pemadatan tumpukan yang tinggi berarti bahan memiliki kamampuan memadat yang tinggi dibandingkan dengan bahan yang lain. Semakin rendah kerapatan pemadatan tumpukan yang dihasilkan maka laju alir semakin menurun (Rikmawati, 2005).

Berat Jenis (Spesific Gravity)

Berat jenis (BJ) juga disebut berat spesifik (specific gravity), merupakan perbandingan antara berat bahan terhadap volumenya, satuannya adalah kg/m3. Menurut Khalil (1999a), BJ memegang peranan penting dalam berbagai proses pengolahan, penanganan dan penyimpanan. Berat jenis diukur dengan menggunakan prinsip Hukum Archimedes, yaitu suatu benda di dalam fluida, baik sebagian ataupun seluruhnya akan memperoleh gaya archimedes sebesar fluida yang dipindahkan dan arahnya ke atas (Khalil, 1999a). Pada penelitian Gautama (1998) memperlihatkan bahwa berat jenis tidak berbeda nyata terhadap perbedaan ukuran partikel karena ruang antar partikel bahan terisi oleh aquades dalam pengukuran berat jenis. Nilai berat jenis jagung dan hijauan menurut Gautama (1998) dan Soesarsono (1988) adalah 1.312-1.330 kg/m3 dan hijauan jauh lebih rendah 447,6-500 kg/m3 vs 1.023-1.363 kg/m3.

Sudut Tumpukan (Repose of Angle)

Sudut tumpukan adalah sudut yang terbentuk antara bidang datar dengan kemiringan tumpukan yang akan terbentuk bila bahan dicurahkan pada bidang datar melalui sebuah corong serta menunjukkan kriteria kebebasan bergerak dari partikel pada suatu tumpukan bahan. Semakin bebas suatu partikel bergerak, maka sudut

tumpukan yang terbentuk juga kecil. Pada Tabel 2. disajikan klasifikasi aliran bahan berdasarkan sudut tumpukan.

Tabel 2. Klasifikasi Aliran Bahan Berdasarkan Sudut Tumpukan

Sudut Tumpukan Aliran

20-300 Sangat mudah mengalir 30-380 Mudah mengalir 38-450 Mengalir 45-550 Sulit mengalir

>550 Sangat sulit mengalir

Sumber: Fasina dan Sokhansanj (1993).

Pengukuran sudut tumpukan merupakan metode yang cepat dan produktif untuk menentukan laju aliran bahan (Geldrart et al., 1990). Menurut Geldart et al., (1990) pada bahan yang memiliki sudut tumpukan tinggi mengakibatkan perlunya proses pengadukan didalam silo agar bahan bisa mengalir, sehingga kerja dalam industri menjadi tidak efesien, akan tetapi jika sudut tumpukan bahan kecil maka turunnya bahan akan menjadi serentak.

Pellet Durability Index

Kualitas pellet untuk pakan beberapa jenis ternak berbeda-beda, perbedaan ini berkaitan erat dengan daya tahan pellet terhadap proses penanganan dan transportasi (Dozier, 2001). Daya tahan pellet diukur dengan durability pellet tester yaitu uji ketahanan standar pellet. Pellet yang baik adalah pellet yang kompak, kokoh dan tidak mudah rapuh (Murdinah, 1989). Pellet harus memiliki indek ketahanan (PDI) yang baik sehingga pellet memiliki tingkat kekuatan dan ketahanan yang baik selama proses penanganan dan transportasi. Standar spesifikasi durability index yang digunakan adalah minimum 80% (Dozier, 2001).

Kualitas fisik pakan pellet seperti daya tahan (durability) dipengaruhi oleh komposisi kimiawi bahan yaitu lemak, pati, protein serta serat (Ginting, 2009). Pengaruh unsur serat terhadap kualitas fisik pellet ditentukan oleh sifat kimiawi unsur penyusun serat. Unsur serat yang larut dalam air, seperti glukan, arabinoxylan dan pektin memiliki sifat viskositas yang tinggi, sehingga cenderung meningkatkan

daya tahan (durability) pellet, sedangkan unsur serat (NDF) yang tidak mudah larut seperti selulosa, hemiselulosa dan lignin dapat menurunkan daya tahan pellet (Thomas et al.,1998).

Laju Alir ( Bulk Gravity Flow)

Menurut Wirakartakusumah (1992), laju alir pakan merupakan kecepatan aliran massa pakan dari wadah melalui lubang pengeluaran. Semakin tinggi nilai laju alir maka waktu pemindahan bahan dari suatu wadah ke wadah lainnya akan semakin singkat. Sing dan Heldman (1984) menyebutkan bahwa laju alir suatu bahan dipengaruhi oleh sifat kohesivitas, sudut tumpukan dan kerapatan pemadatan tumpukan bahan tersebut. Semakin bebas bahan bergerak, laju alirnya akan semakin besar. Dua parameter yang digunakan untuk mempelajari bentuk mengalir ke dalam atau ke luar wadah yaitu sudut peletakan dan sudut peluncuran. Sudut peletakan didefenisikan sebagai parameter yang ditentukan dengan menempatkan tepung pada suatu wadah yang dialirkan ke atas permukaan horizontal. Sudut peluncuran adalah sudut yang terbentuk pada saat tepung diluncurkan ke bawah permukaan horizontal (Wirakartakusumah, 1992).

Sing dan Heldman (1984) menyatakan bahwa untuk bahan dengan nilai kerapatan tumpukan atau densitas tinggi, perhitungan laju alir bisa menjadi kurang tepat. Masalah yang sering muncul dalam laju alir adalah aliran bahan yang tersendat pada tempat keluarnya bahan yang menghambat aliran bahan dari container, hal ini sangat dipengaruhi oleh sifat kohesif bahan tersebut.

MATERI DAN METODE Lokasi dan Waktu

Penelitian ini dilaksanakan di Laboratorium Industri Pakan, Departemen Ilmu Nutrisi dan Teknologi Pakan, Fakultas Peternakan, Institut Pertanian Bogor. Penelitian dilakukan pada bulan Februari – April 2010.

Bahan dan Alat Bahan

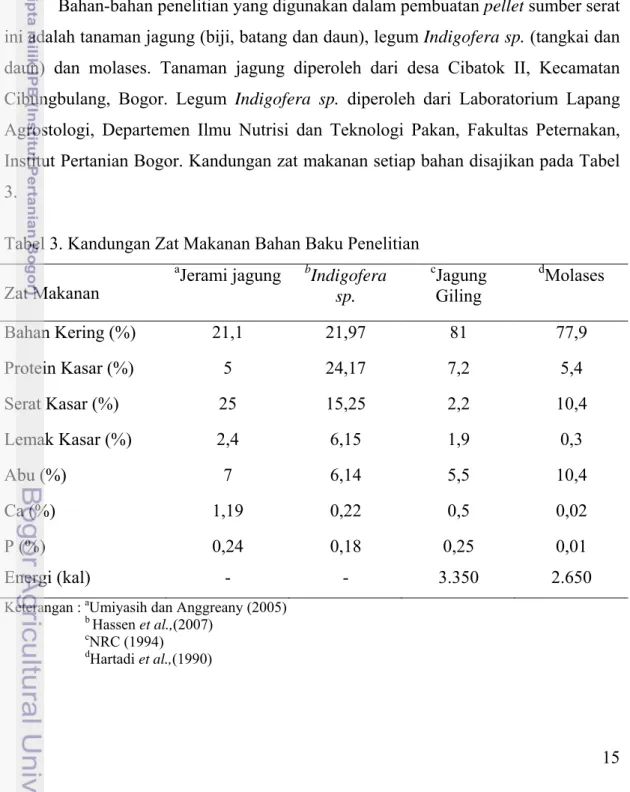

Bahan-bahan penelitian yang digunakan dalam pembuatan pellet sumber serat ini adalah tanaman jagung (biji, batang dan daun), legum Indigofera sp. (tangkai dan daun) dan molases. Tanaman jagung diperoleh dari desa Cibatok II, Kecamatan Cibungbulang, Bogor. Legum Indigofera sp. diperoleh dari Laboratorium Lapang Agrostologi, Departemen Ilmu Nutrisi dan Teknologi Pakan, Fakultas Peternakan, Institut Pertanian Bogor. Kandungan zat makanan setiap bahan disajikan pada Tabel 3.

Tabel 3. Kandungan Zat Makanan Bahan Baku Penelitian Zat Makanan aJerami jagung b Indigofera sp. cJagung Giling dMolases Bahan Kering (%) 21,1 21,97 81 77,9 Protein Kasar (%) 5 24,17 7,2 5,4 Serat Kasar (%) 25 15,25 2,2 10,4 Lemak Kasar (%) 2,4 6,15 1,9 0,3 Abu (%) 7 6,14 5,5 10,4 Ca (%) 1,19 0,22 0,5 0,02 P (%) 0,24 0,18 0,25 0,01 Energi (kal) - - 3.350 2.650

Keterangan : aUmiyasih dan Anggreany (2005)

b Hassen

et al.,(2007) cNRC (1994) dHartadi

Alat

Peralatan yang digunakan untuk pengeringan adalah mesin chooper, terpal dan karung. Pada proses penggilingan alat yang digunakan adalah mesin giling Semi Fixed Hammer Mill yang memiliki kekuatan sebesar 5,5 HP dan Fixed Hammer Mill yang memiliki kekuatan 5 HP. Pada proses pencampuran dilakukan secara manual menggunakan tangan sesuai komposisi bahan yang telah diformulasikan. Pada proses penimbangan alat yang digunakan adalah timbangan digital (Merek Great Scale) Proses terakhir adalah pelleting, alat yang digunakan adalah mesin pellet tipe wood pelleting dengan kekuatan 15 HP, 380 Voltage, kapasitas 500-700 kg/jam (Gambar 4.). Diameter die yang digunakan adalah ukuran 5 dan 8 mm. Gambar 4. disajikan gambar mesin pellet yang dirangkai dalam satu sistem produksi pellet (pelleting line). Alur proses produksi dari mulai intake bahan (bucket elevator) – conditioner – pelleter – cooler – packaging. Sementara itu, dalam penelitian ini bahan penelitian langsung masuk ke dalam mesin pellet tanpa melalui proses conditioning. Bahan dan produk pellet selanjutnya dianalisa sesuai dengan peubah yang diukur. Peralatan yang digunakan untuk analisa berupa timbangan analitik (Merek Scout Pro OHAUS), gelas piala, gelas ukur, corong, pengaduk, penggaris, alat pengukur sudut tumpukan, sieve shaker,dan pellet durability tester model tumbling.

Gambar 4. Mesin Pellet (wood pelleting) Penelitian

Mesin Wood Pelleting

Prosedur

Pembuatan Pellet

Penelitian pengolahan pakan limbah jagung dalam bentuk pellet ini, menggunakan bahan limbah tanaman jagung (jerami jagung), legum Indigofera sp., jagung giling dan molases. Adapun langkah-langkah yang dilakukan dalam pembuatan pellet jerami jagung ini yaitu, sebagai berikut:

1. Jerami jagung dicacah terlebih dahulu menggunakan mesin chopper kemudian dijemur dibawahsinar matahari.

2. Legum Indigofera Sp.yang sudah dipanen dijemur di bawah sinar matahari. 3. Setelah jerami jagung kering, kemudian digiling menggunakan mesin giling

(hammermill), dengan ukuran screen 5 mm. Untuk menggiling jagung digunakan screen ukuran 3 mm.

4. Molases dan jagung giling dicampurkan terlebih dahulu, kemudian seluruh bahan dicampurkan dan dihomogenkan sesuai komposisi bahan.

5. Setelah seluruh bahan homogen, dilakukan penghitungan kadar air bahan. Pada Tabel 4. disajikan data kandungan kadar air bahan sebelum dibentuk pellet dalam bentuk tepung.

Tabel 4. Kandungan Kadar Air Bahan Sebelum Dibentuk Pellet

Pakan Diameter Lubang Die

5 mm 8 mm

A1 12.3 12.9

A2 13.2 14.6

A3 11.6 13.4

A4 11.4 13.5

Keterangan : A1 = 100% jerami jagung, A2 = 75% jerami jagung + 20% legum Indigofera sp. + 5%

jagung giling, A3 = 75% jerami jagung + 15% legum Indigofera sp. + 10% jagung

giling, A4 =75% jerami jagung + 10% legum Indigofera sp. +15%jagung giling.

6. Bahan dimasukkan di dalam mesin pellet dengan ukuran lubang die 5 dan 8 mm. 7. Setelah bahan menjadi pellet, pellet tersebut didinginkan dan disimpan untuk

dilakukan analisa.

Setelah bahan mengalami proses pengolahan dan sudah menjadi bentuk pellet, dilakukan analisa kandungan zat makanan pellet berbasis jerami jagung seperti yang disajikan pada Tabel 5. Nilai tersebut berasal dari analisa proksimat dan gross energi.

Tabel 5. Kandungan Zat Makanan Pellet Berbasis Jerami Jagung (100% Bahan Kering).

Keterangan : Hasil Analisa laboratorium Pusat Penelitian Sumberdaya Hayati dan Bioteknologi, LPPM IPB(2010)

* Hasil Analisa Laboratorium Ilimu dan Teknologi Pakan (2010).

KA= Kadar Air, LK= Lemak Kasar, PK= Protein Kasar, SK= Serat Kasar, GE= Gross Energy.

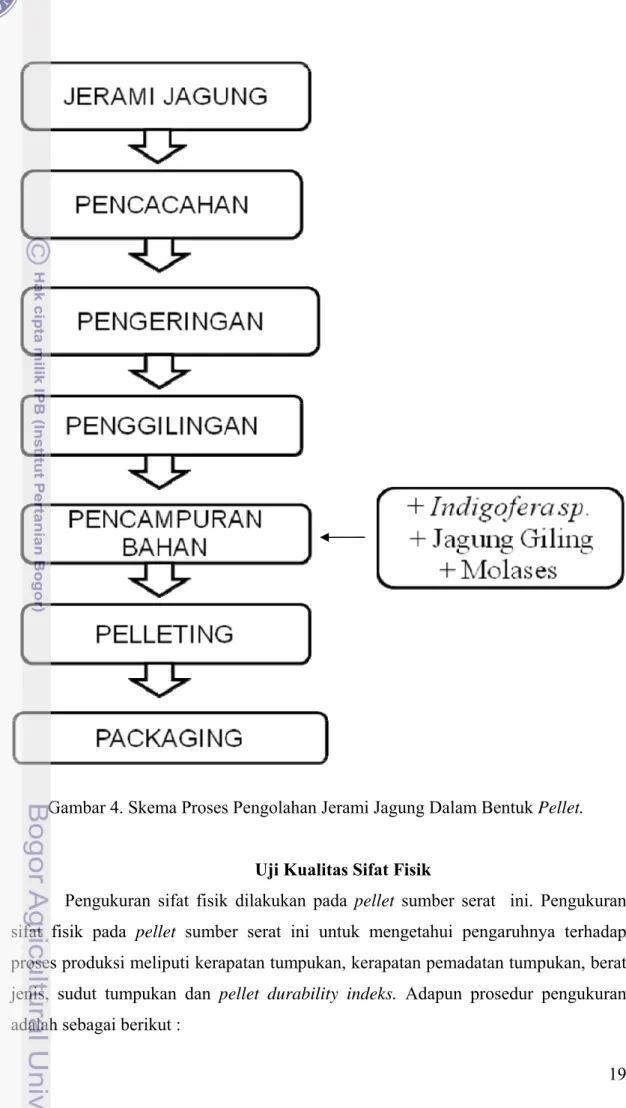

Proses pengolahan pellet digambarkan seperti pada skema Gambar 4. Skema tersebut merupakan proses pengolahan dari bahan segar hingga seluruh bahan dicampurkan dan menjadi bentuk pellet. Proses pengeringan bertujuan untuk mempermudah bahan diproses dan menghilangkan kadar air agar lebih lama dalam penyimpanan. Sebelum proses pengeringan, jerami jagung terlebih dahulu di chooper agar mempermudah proses pengeringan. Pencampuran bahan bertujuan untuk menghomogenkan seluruh bahan agar merata dan dapat menyatu. Proses pelleting merupakan proses terakhir dalam proses ini. Uap dan air serta pati dalam bahan akan bekerja pada mesin sehingga dapat memadatkan bahan menjadi bentuk pellet. Pakan A1 A2 A3 A4 KA (%) 8,03 8,94 8,46 8,38 Abu (%) 7,82 7,97 6,99 7,15 LK (%) 1,54 2,02 1,42 1,36 PK (%) 5,93 10,61 9,26 7,91 SK (%) 27,9 22,4 25,1 23,4 GE* (kal/g) 3441 3552 3494 3193

Gambar 4. Skema Proses Pengolahan Jerami Jagung Dalam Bentuk Pellet. Uji Kualitas Sifat Fisik

Pengukuran sifat fisik dilakukan pada pellet sumber serat ini. Pengukuran sifat fisik pada pellet sumber serat ini untuk mengetahui pengaruhnya terhadap proses produksi meliputi kerapatan tumpukan, kerapatan pemadatan tumpukan, berat jenis, sudut tumpukan dan pellet durability indeks. Adapun prosedur pengukuran adalah sebagai berikut :

Kerapatan Tumpukan (Khalil, 1999a)

Kerapatan tumpukan dihitung dengan mencurahkan bahan sampai volume 100 ml ke dalam gelas ukur (500 ml). Metode pemasukan bahan ke dalam gelas ukur sama setiap pengamatan, baik cara maupun ketinggian pencurahan. Pencurahan ransum dibantu corong plastik, guna meminimumkan penyusutan volume curah akibat daya berat itu sendiri saat dicurahkan dan terjadi guncangan pada gelas ukur perlu dihindari . Kerapatan tumpukan dihitung dengan rumus :

Kerapatan tumpukan = Berat Bahan (kg) Volume Ruang (m3)

Kerapatan Pemadatan Tumpukan ( Khalil, 1999a)

Kerapatan pemadatan tumpukan ditentukan dengan cara yang sama dengan penentuan kerapatan tumpukan, tetapi volume bahan dibaca setelah dilakukan proses pemadatan dengan cara mengoyang-goyangkan gelas ukur sampai volume tidak berubah lagi. Besarnya nilai kerapatan tumpukan sangat tergantung pada intensitas proses pemadatan sedangkan volume yang dibaca merupakan volume terkecil yang diperoleh selama penggetaran. Sebaiknya penggetaran dilakukan dalam waktu tidak lebih dari 10 menit. Kerapatan pemadatan tumpukan dihitung dengan rumus :

Kerapatan pemadatan tumpukan : Berat bahan (kg)

Volume setelah pemadatan (m3) Berat Jenis (Khalil,1999a)

Sampel sebanyak 100 gram dimasukkan ke dalam gelas ukur yang berisi air 300 ml lalu dilakukan pengadukan untuk mempercepat penghilangan ruang udara antar partikel pellet. Pembacaan volume dilakukan setelah volume air konstan . Berat jenis dihitung dengan rumus :

Berat Jenis : Berat Bahan (kg)

Perubahan Volume Aquades (m3) Sudut Tumpukan (Khalil, 1999b)

gram. ketinggian tumpukan bahan harus selalu berada di bawah corong. Pengukuran diameter dilakukan pada sisi yang sama pada semua pengamatan dengan bantuan mistar dan segitiga siku-siku. Sudut tumpukan bahan dinyatakan dengan satuan derajat dan dapat ditentukan dengan mengukur diameter dasar (d) dan tinggi tumpukan (t). besarnya sudut tumpukan dapat dihitun dengan rumus : δ = Cotg (2t/d) PelletDurability Index (McEllhiney, 1994 )

Pengukuran durability dilakukan dengan cara memasukkan sampel sebanyak 595 gram ke dalam alat pengaji daya gesekan (durability pellet tester ) selama 10 menit. Sampel dikeluarkan dan disaring dengan menggunakan sieve nomor 8 untuk dihitung berat pellet yang masih utuh dengan mneggunakan timbangan. Durability dihitung dengan menggunakan rumus :

% Durability : Berat Pellet Setelah Diputar (g) X 100% Berat Pellet Sebelum Diputar (g)

Laju Alir (Wirakartakusumah, A.N, 1992) )

Laju alir kecepatan massa pakan (w) merupakan fungsi dari diameter lubang (D) dan sudut tumpukan (α). Koefeisien pembuangan (Cc) baisanya beragam 0,5-0,7. Persamaan berikut hanya berlaku jika rasio diameter partikel rata-rata dengan lubang pengeluaran (D) kurang dari 0,1 (Sing et al.,1981). Laju alir dihitung menggunakan rumus sebagai berikut :

W = Cc (π/4) ρB g D5 1/2

2 tan β W = laju alir pakan (kg/ menit)

Cc = koefisien pembuangan (0,6) ρB = besar kerapatan tumpukan (kg/m3)

D = diamater lubang pengeluaran β = besar sudut tumpukan (0) G = gravitasi bumi (9.815 m/s2)

Rancangan Percobaan

Rancangan percobaan yang digunakan dalam penelitian ini adalah Rancangan Acak Lengkap (RAL) pola faktorial dengan 2 faktor (faktor A dan B) dan 3 ulangan. Model matematika dari rancangan ini adalah:

Yijn = μ + αi + βj + (αβ)ij + εijn Keterangan:

i : Komposisi Bahan j : Ukuran Die

n : Ulangan

Yijn : Nilai pengamatan uji kualitas fisik pada faktor A, faktor B dan ulangan ke-n

µ : Nilai rataan umum hasil pengamatan αi : Pengaruh komposisi bahan ke- i βj : Pengaruh ukuran die ke- j

(αβ)ij : Interaksi dari komposisi bahan dan ukuran die. εijn : Galat

Perlakuan

Faktor A : Komposisi bahan pellet (pada setiap perlakuan ditambah molases 2%) A1 : 100% jerami jagung

A2 : 75% jerami jagung + 20% Indigofera sp. +5% jagung giling A3 : 75% jerami jagung + 15% Indigofera sp. + 10% jagung giling A4 : 75% jerami agung + 10% Indigofera sp. + 15% jagung giling Faktor B : Ukuran Diameter Die

B1 : Lubang Die ukuran 5 mm B2 : Lubang Die ukuran 8 mm

Peubah yang Diamati Peubah yang diamati adalah sebagai berikut : 1. Kerapatan Tumpukan (kg/m3)

2. Kerapatan Pemadatan Tumpukan (kg/m3) 3. Berat Jenis (kg/m3)

5. PelletDurability Index (%) 6. Laju Alir

Analisis Data

Data yang diperoleh akan dianalisis dengan menggunakan sidik ragam (ANOVA). Apabila terdapat perbedaan yang nyata akan dilanjutkan dengan uji Duncan (Steel dan Torrie, 1993).

HASIL DAN PEMBAHASAN Karakteristik Fisik Pellet

Pellet penelitian yang dihasilkan memiliki diameter pellet 5 dan 8 mm, bau dari semua pellet perlakuan hampir sama, hanya saja pada perlakuan A1 tanpa penambahan legum Indigofera sp dan jagung giling memiliki bau yang berbeda. Bau pada perlakuan A2, A3 dan A4 yang lebih dominan adalah bau daun Indigofera sp. Jika dilihat dari penampilan warna, dapat terlihat bahwa adanya perbedaan warna antara perlakuan, namun pada perlakuan A2, A3 dan A4 warna yang dihasilkan tidak berbeda jauh. Pellet tanpa penambahan legum Indigofera sp memiliki warna lebih coklat sedangkan A2, A3 dan A4 berwarna kehijauan. Pada perlakuan A2 warna pellet lebih hijau gelap, hal ini dikarenakan komposisi legum indigofera lebih besar yaitu 20% dibandingkan pada A3 dan A4, dan adanya zat hijau daun klorofil yang akhirnya menyebabkan warna pellet lebih hijau gelap, seperti yang disajikan pada Gambar 6 dan 7.

Gambar 6. Pellet Berbasis Jerami Jagung dengan Die ukuran 5 mm sebagai pakan sumber serar untuk ruminansia.

Gambar 7. Pellet Berbasis Jerami Jagung dengan Die ukuran 8 mm sebagai pakan sumber serat untuk ruminansia.

Karakteristik Bahan Penelitian

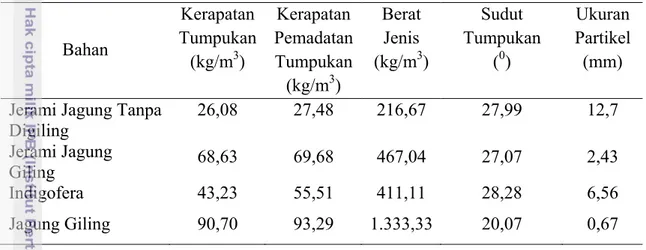

Bahan penelitian memiliki sifat fisik yang berbeda dari setiap bahan, hal ini dikarenakan bentuk dan teksturnya yang berbeda. Bahan dasar penelitian ini adalah jerami jagung. Pada Tabel 6. disajikan data sifat fisik bahan baku yang digunakan dalam penelitian.

Tabel 6. Nilai Sifat Fisik Bahan Baku yang Digunakan dalam Penelitian

Bahan Kerapatan Tumpukan (kg/m3) Kerapatan Pemadatan Tumpukan (kg/m3) Berat Jenis (kg/m3) Sudut Tumpukan (0) Ukuran Partikel (mm) Jerami Jagung Tanpa

Digiling 26,08 27,48 216,67 27,99 12,7 Jerami Jagung Giling 68,63 69,68 467,04 27,07 2,43 Indigofera 43,23 55,51 411,11 28,28 6,56 Jagung Giling 90,70 93,29 1.333,33 20,07 0,67

Pada Tabel 6. disajikan nilai sifat fisik bahan baku, bahan tersebut belum mengalami proses pencampuran dan proses pengolahan. Jika dalam pengolahan dan transportasi penggunaannya masih kurang efesien, karena memiliki nilai kerapatan tumpukan dan kerapatan pemadatan tumpukan yang lebih rendah dibandingkan dengan bahan yang sudah dicampur dan sudah menjadi pellet.

Kerapatan tumpukan jerami jagung sebelum digiling seperti yang disajikan pada Tabel 6. memiliki nilai yang lebih kecil dibandingkan dengan jerami jagung giling, indigofera dan jagung giling, hal ini menunjukkan bahwa jerami jagung sebelum digiling membutuhkan ruang penyimpanan yang lebih besar dibandingkan dengan bahan yang lain. Menurut Syarief dan Irawati (1988), kerapatan tumpukan digunakan untuk menentukan volume ruang penyimpanan bahan dengan berat tertentu. jerami jagung giling memiliki nilai kerapatan tumpukan yang lebih tinggi dibandingkan dengan bahan lain sehingga membutuhkan ruang penyimpanan yang lebih sedikit dibandingkan dengan bahan lain.

Menurut Gautama (1998) nilai kerapatan tumpukan hijauan memiliki nilai yang lebih rendah dibandingkan dengan bahan pakan sumber energi dan sumber

mineral. Nilai kerapatan tumpukan dan kerapatan pemadatan tumpukan jerami jagung giling adalah 68,63 dan 69,68 kg/m3, sedangkan Indigofera sp. 43,23 dan 55, 51 kg/m3, jagung 90,70 dan 93,29 kg/m3. Nilai tersebut bervariasi karena hijauan memiliki keambaan dan kadar serat kasar, seperti yang disajikan pada Tabel 6.

Nilai berat jenis pada bahan baku yang paling tinggi berada pada jagung yaitu 1.333,33 kg/m3, hal ini sesuai dengan pernyatan Ruttloff (1981) dalam Gautama (1998) bahwa nilai berat jenis jagung 1.312 – 1.330 kg/m3 sedangkan pakan hijauan jauh lebih rendah yaitu 447,6-550 kg/m3). Perbedaan ini karena perbedaan jenis hijauan dan metode pengukuran yang dipergunakan (Ruttloff , 1981 dalam Gautama , 1998). Dalam penelitian ini, hijauan terlihat mengapung saat pengukuran berat jenis sehingga dipastikan berat jenis hijauan yang diamati lebih kecil dari berat jenis aquades (1.000 kg/m3).

Karakterisitik permukaan partikel, kadar serat kasar dan ukuran partikel lebih mempengaruhi nilai sudut tumpukan (Gautama, 1998). Nilai sudut tumpukan bahan yang digunakan dalam penelitian ini termasuk kategori bahan sangat mudah mengalir, karena masih berada pada selang antara 20-300. Pada bahan hijauan, terutama jerami jagung sebelum digiling memiliki sudut tumpukan yang lebih besar dibandingkan dengan bahan yang lain, hal ini karena bahan memiliki ukuran partikel yang lebih besar yaitu 12,7 mm, sedangkan jagung yang memiliki nilai sudut tumpukan yang rendah, karena memiliki ukuran partikel yang lebih kecil dibandingkan bahan yang lain.

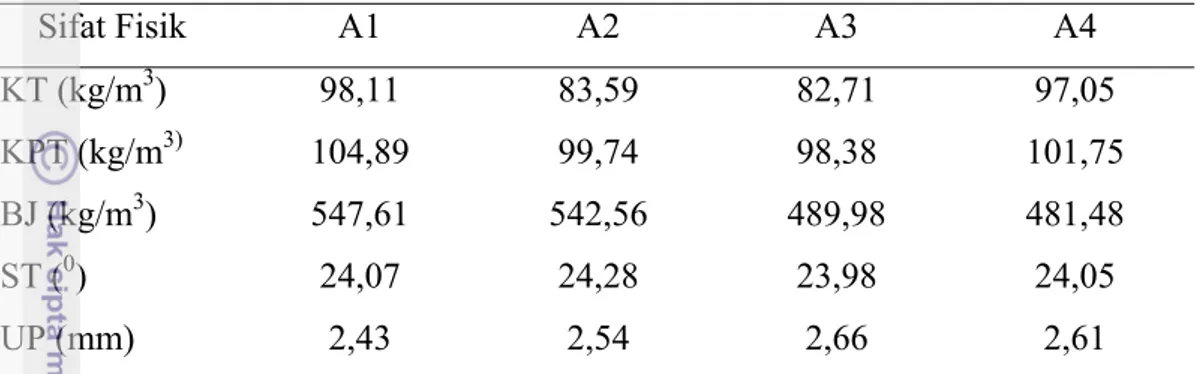

Sifat Fisik Bahan sebelum Dibentuk Pellet

Pada penelitian ini, bahan-bahan penelitian sudah mengalami proses pengolahan yaitu proses pengecilan ukuran, pengeringan dan penggilingan yang kemudian hasil proses terebut dicampurkan menjadi suatu komposisi bahan pellet. Sifat fisik bahan sebelum dibentuk pellet sangat jauh berbeda dengan nilai sifat fisik bahan setelah bahan dicampur, hal ini dikarenakan bahan – bahan yang memiliki ukuran partikel yang berbeda sudah tercampur menjadi satu, sehingga nilai sifat fisiknya pun bertambah. Jika dibandingkan dengan sifat fisik setiap bahan dengan sifat fisik bahan setelah dicampur, bahan setelah dicampur lebih efisien karena bentuknya sudah menjadi tepung, sehingga dalam proses penyimpanan atau

penampungan hanya membutuhkan tempat yang lebih kecil. Tabel 7. disajikan nilai sifat fisik bahan setelah mengalami proses pencampuran.

Tabel 7. Sifat Fisik Adonan Pellet setelah Dicampur dalam Bentuk Tepung.

Sifat Fisik A1 A2 A3 A4 KT (kg/m3) 98,11 83,59 82,71 97,05 KPT (kg/m3) 104,89 99,74 98,38 101,75 BJ (kg/m3) 547,61 542,56 489,98 481,48 ST (0) 24,07 24,28 23,98 24,05 UP (mm) 2,43 2,54 2,66 2,61

Keterangan : KT: Kerapatan Tumpukan, KPT: Kerapatan Pemadatan Tumpukan, BJ: Berat Jenis, ST: Sudut Tumpukan, UP: Ukuran Partikel. A1 = 100% jerami jagung, A2 = 75% jerami

jagung + 20% legum Indigofera sp. + 5%jagung giling, A3 = 75% jerami jagung + 15%

legum Indigofera sp. + 10% jagung giling, A4 =75% jerami jagung + 10% legum

Indigofera sp. +15%jagung giling.

Komposisi adonan pellet bentuk tepung memiliki nilai kerapatan tumpukan lebih rendah dibandingkan dengan bahan setelah dibentuk pellet, seperti yang disajikan pada Tabel 7. Nilai kerapatan tumpukan tertinggi pada adonan pellet setelah dicampur ditunjukkan pada perlakuan A1 (98,11 kg/m3), dan terendah pada perlakuan A3 (82,71kg/m3). Nilai tersebut berada diantara nilai kerapatan tumpukan jerami padi dan daun kaliandra (69,5 dan 123,5 kg/m3) (Gauthama, 1998). Pada kerapatan pemadatan tumpukan nilai tertinggi juga ditunjukkan pada perlakuan A1 (104,89kg/m3) dan terendah adalah perlakuan A3 (98,38 kg/m3). Rendahnya nilai kerapatan tumpukan dan kerapatan pemadatan tumpukan dibandingkan dengan produk setelah menjadi pellet disebabkan ukuran adonan sebelum dibentuk pellet yang kecil, sehingga membutuhkan lebih banyak ruang untuk menyimpan atau menampung bahan, selain itu bobot bahan yang rendah sulit untuk memadatkan bahan.

Menurut Khalil (1999a), berat jenis memegang peranan penting dalam berbagai proses pengolahan, penanganan, dan penyimpanan, selain itu berat jenis bersama ukuran partikel bertanggung jawab terhadap homogenitas penyebaran partikel dan stabilitasnya dalam suatu campuran pakan. Berat jenis adonan setelah dicampur lebih rendah dibandingkan dengan produk sudah menjadi pellet, karena adonan masih memiliki ukuran partikel yang lebih kecil seperti yang disajikan pada

Tabel 7. Nilai berat jenis adonan dalam bentuk tepung berkisar antara 481,48 – 547,61 kg/m3, nilai tersebut hampir mendekati nilai berat jenis jerami padi dan daun lamtoro yaitu 474,7 dan 550 kg/m3 (Gautama, 1998)

Pada sudut tumpukan bahan, sudut tumpukan paling tinggi ditunjukkan pada perlakuan komposisi bahan A2 (24,280). Sudut tumpukan bahan setelah dicampur dalam bentuk tepung termasuk bahan yang sangat mudah mengalir yaitu antara 23,98 - 24,070, hal ini sesuai dengan pernyataan Fasina dan Sokhansaj (1993) bahwa bahan yang mudah mengalir bebas memiliki kisaran nilai sudut tumpukan 20-300.

Pengaruh Komposisi Bahan dan Perbedaan Ukuran Die terhadap Sifat

Fisik Pellet

Kerapatan Tumpukan (Bulk Density)

Kerapatan tumpukan memiliki pengaruh terhadap daya campur dan ketelitian penakaran secara otomatis seperti halnya dengan berat jenis. Sifat fisik ini memegang peranan penting dalam memperhitungkan volume ruang yang dibutuhkan suatu bahan dengan berat jenis tertentu seperti pada pengisian alat pencampur, elevator dan silo. Pada Tabel 8. disajikan nilai kerapatan tumpukan pellet berbasis jerami jagung.

Tabel 8. Nilai Kerapatan Tumpukan Pellet Berbasis Jerami Jagung (kg/m3)

Keterangan : Superskrip yang berbeda pada baris dan kolom menunjukkan perbedaan yang nyata

(p<0.05). A1 = 100% jerami jagung, A2 = 75% jerami jagung + 20% legum Indigofera

sp. + 5%jagung giling, A3 = 75% jerami jagung + 15% legum Indigofera sp. + 10%

jagung giling, A4 =75% jerami jagung + 10% legum Indigofera sp. +15%jagung giling.

Hasil sidik ragam menunjukkan adanya interaksi antara komposisi pellet dengan ukuran die, artinya kerapatan tumpukan pellet dipengaruhi tidak hanya oleh

Pakan

Diameter Lubang Die

5mm 8mm A1 510,79 ± 4,04a 380,04 ±12,49e

A2 505,75 ± 9,96b 370,44 ± 6,10e A3 473,69 ± 2,17c 377,61 ±24,00e A4 476,21 ± 3,79d 319,81 ± 6,85f

menunjukkan bahwa perlakuan A1 pada die ukuran 5 mm memberikan pengaruh yang berbeda (p<0,05) terhadap A2,A3 dan A4, namun pada die 8 mm A4 berbeda (p<0,05) terhadap A1, A2 dan A3.

Perlakuan yang mengandung legum Indigofera sp. dan jagung giling dengan level yang berbeda cenderung menurunkan nilai kerapatan tumpukan pada pellet yang dihasilkan oleh ukuran die yang berbeda yang menyebabkan kerapatan tumpukan menurun, hal ini disebabkan oleh ukuran pellet yang dihasilkan pada die ukuran 5 mm lebih kecil dibandingkan dengan die ukuran 8 mm. Hasil tersebut sesuai dengan pernyataan Gautama (1998) bahwa kerapatan tumpukan dipengaruhi oleh bentuk dan ukuran pakan yang dihasilkan yaitu pellet ukuran 5 dan 8 mm.

Rutloff (1981) dalam Khalil (1999a) menyebutkan bahwa bahan yang mempunyai kerapatan tumpukan rendah (<450 kg/m3) membutuhkan waktu mengalir dengan arah vertikal lebih lama dan sebaliknya dengan bahan yang mempunyai kerapatan tumpukan yang lebih besar (>500 kg/m3) sehingga termasuk kategori bahan yang mengalir cepat. Pellet berbasis jerami jagung ini mempunyai nilai kerapatan tumpukan dengan kisaran 399,81 kg/m3 sampai dengan 510,79 kg/m3. Pada perlakuan die 8 mm nilai kerapatan tumpukan termasuk kategori (<450 kg/m3) rendah, sehingga membutuhkan waktu mengalir yang lebih lama. Berbeda halnya pada die 5 mm memiliki nilai kerapatan tumpukan yang lebih besar (>500 kg/m3) sehingga termasuk kategori bahan yang mengalir cepat.

Kerapatan Pemadatan Tumpukan (Compacted Bulk Density)

Kerapatan Pemadatan Tumpukan adalah perbandingan antara berat bahan terhadap volume ruang yang ditempatinya setelah melalui proses pemadatan seperti penggoyangan. Komposisi kimia bahan turut mempengaruhi sifat fisik, terutama terhadap nilai kerapatan tumpukan, kerapatan pemadatan tumpukan dan berat jenis (Khalil, 1999a).

Hasil sidik ragam menunjukkan adanya interaksi antara komposisi pellet dengan ukuran die, artinya kerapatan pemadatan tumpukan pellet dipengaruhi tidak hanya oleh komposisi bahan tetapi secara bersamaan dipengaruhi juga oleh ukuran die. Tabel 9. disajikan nilai kerapatan pemadatan tumpukan dan hasil menunjukkan bahwa perlakuan A1 pada die ukuran 5 mm memberikan pengaruh yang nyata

(p<0,05) terhadap A2,A3 dan A4, namun pada die 8 mm A4 berbeda nyata (p<0,05) terhadap A1, A2 dan A3.

Tabel 9. Nilai Kerapatan Pemadatan Tumpukan Pellet Berbasis Jerami Jagung (kg/m3)

Keterangan : Superskrip yang berbeda pada baris dan kolom menunjukkan perbedaan yang nyata

(p<0.05). A1 = 100% jerami jagung, A2 = 75% jerami jagung + 20% legum Indigofera

sp. + 5%jagung giling, A3 = 75% jerami jagung + 15% legum Indigofera sp. + 10%

jagung giling, A4 =75% jerami jagung + 10% legum Indigofera sp. +15%jagung giling.

Pada Tabel 9. dapat dilihat bahwa adanya interaksi antara komposisi bahan pellet dan ukuran die. Komposisi bahan pellet dan ukuran die yang berbeda memberikan pengaruh yang nyata (p<0,05) terhadap kerapatan pemadatan tumpukan. Sama seperti pada kerapatan tumpukan, kerapatan pemadatan tumpukan juga cenderung menurun karena adanya penambahan legum Indigofera Sp. dan jagung giling pada setiap perlakuan dengan level yang berbeda. Hasil uji lanjut Duncan menunjukkan adanya perbedaan yang nyata (p<0,05) antara perlakuan A1 pada die ukuran 5 mm terhadap A2, A3 dan A4 perlakuan pada ukuran die yang berbeda, namun tidak berbeda nyata (p>0,05) pada perlakuan A1, A2 dan A3 pada die ukuran 8 mm. Semakin besar ukuran pellet yang dihasilkan semakin kecil nilai kerapatan pemadatan tumpukan, hal ini disebabkan oleh ukuran pellet yang semakin kecil lebih mudah dipadatkan dibandingkan dengan ukuran yang lebih besar. Hasil penelitian ini sesuai dengan pernyataan Gauthama (1998) bahwa kerapatan pemadatan tumpukan dipengaruhi oleh bentuk dan ukuran pakan, selain itu, Kling dan Woehlbier (1983) dalam Khalil (1999) menyatakan bahwa besarnya kerapatan pemadatan tumpukan dipengaruhi oleh jenis bahan, ukuran partikel serta cara dan intensitas proses pemadatan dan semakin besar nilai kerapatan pemadatan tumpukan maka volume ruang yang ditempati pellet semakin besar (Retnani et al.,2009). Menurut Hoffman

Pakan Diameter Lubang Die

5mm 8mm A1 531,06 ± 8,21a 392,26 ± 7,69e

A2 521,82 ± 7,79b 384,71 ± 7,39e A3 495,93 ± 7,04c 389,84 ± 11,49e A4 491,87 ± 7,04d 368,46 ± 7,04f

(1997) dalam Retnani et al.,(2009) tingkat pemadatan serta densitas bahan sangat menentukan kapasitas dan akurasi pengisian tempat penyimpanan seperti silo, kontainer dan kemasan.

Berat Jenis (Specific Gravity)

Berat jenis (BJ) juga disebut berat spesifik (specific gravity), merupakan perbandingan antara berat bahan terhadap volumenya, satuannya adalah kg/m3. Menurut Kling dan Wolhbier (1983), BJ memegang peranan penting dalam berbagai proses pengolahan, penanganan dan penyimpanan. Pada Tabel 10. disajikan nilai berat jenis pellet berbasis jerami jagung.

Tabel 10. Nilai Berat Jenis Pellet Berbasis Jerami Jagung (kg/m3).

Keterangan : Superskrip yang berbeda pada baris dan kolom menunjukkan perbedaan yang nyata

(p<0.05). A1 = 100% jerami jagung, A2 = 75% jerami jagung + 20% legum Indigofera

sp. + 5%jagung giling, A3 = 75% jerami jagung + 15% legum Indigofera sp. + 10%

jagung giling, A4 =75% jerami jagung + 10% legum Indigofera sp. +15%jagung giling.

Berat jenis diukur dengan menggunakan prinsip Hukum Archimedes, yaitu suatu benda di dalam fluida, baik sebagian ataupun seluruhnya akan memperoleh gaya archimedes sebesar fluida yang dipindahkan dan arahnya ke atas (Khalil, 1999a). Pada Tabel 10. hasil sidik ragam menunjukkan bahwa tidak ada interaksi antara komposisi bahan pellet dan ukuran diameter die terhadap berat jenis namun berat jenis pellet nyata (p<0,05) dipengaruhi oleh ukuran die, artinya komposisi bahan pellet tidak mempengaruhi berat jenis pellet, namun ukuran die mempengaruhi berat jenis pellet. Pada Tabel disajikan data nilai berat jenis pellet, nilai berat jenis pellet pada die ukuran 5 mm menghasilkan pellet dengan nilai berat

Pakan Diameter Lubang Die Rata-rata 5mm 8mm A1 1305,56±48,11 926,22±66,89 1115,89±214,19 A2 1337,30±89,35 953,82±45,49 1145,56±219,39 A3 1581,89±74,02 971,37±73,59 1276.,28±340,49 A4 1674,44±140,02 974,07±94,19 1324,25±398,19 Rata-rata 1474,63±182,59a 956,37±64,69b

jenis yang lebih tinggi dibandingkan dengan die ukuran 8 mm, sehingga bahan mengisi ruang udara antara permukaan pellet yang dihasilkan lebih rapat.

Sudut Tumpukan (Repose of angle)

Sudut tumpukan adalah sudut yang terbentuk antara bidang datar dengan kemiringan tumpukan yang akan terbentuk bila bahan dicurahkan pada bidang datar melalui sebuah corong serta menunjukkan kriteria kebebasan bergerak dari partikel pada suatu tumpukan bahan. Nilai sudut tumpukan pellet disajikan pada Tabel 11. Tabel 11. Nilai Sudut Tumpukan Pellet Berbasis Jerami Jagung (0).

Keterangan : Superskrip yang berbeda pada baris dan kolom menunjukkan perbedaan yang sangat nyata (p<0.05). A1 = 100% jerami jagung, A2 = 75% jerami jagung + 20% legum

Indigofera sp. + 5%jagung giling, A3 = 75% jerami jagung + 15% legum Indigofera sp.

+ 10%jagung giling, A4 =75% jerami jagung + 10% legum Indigofera sp. +15%jagung

giling.

Semakin bebas suatu partikel bergerak, maka sudut tumpukan yang terbentuk juga kecil. Pengukuran sudut tumpukan merupakan metode yang cepat dan produktif untuk menentukan laju aliran bahan (Geldrart et al., 1990). Hasil sidik ragam menunjukkan bahwa pellet dengan komposisi bahan tertentu memiliki sudut tumpukan tertentu yang tidak dipengaruhi oleh perbedaan ukuran die pellet (Tabel 11). Sudut tumpukan paling tinggi adalah 23,590 (A4) dan terendah 20,890 (A3). Pada hasil uji Duncan A2 berbeda terhadap A1,A3, dan A4, hal ini menunjukkan bahwa pellet tersebut merupakan bahan yang mudah diangkut dengan alat mekanik karena bahan berada pada kisaran sudut tumpukan 20-500 (Khalil, 1999b).

Pellet yang dihasilkan dalam penelitian ini memiliki sifat alir yang baik, karena menurut Fasina dan Sokhansaj (1993) bahan yang mudah mengalir bebas

Pakan Diameter Lubang Die Rata-rata 5mm 8mm A1 21,60±0,7 20,85±1,7 21,23±1,3c A2 25,65±0,8 22,14±1,0 23,89±2,1a A3 21,97±1,7 19,82±0,5 20,89±1,6d A4 24,85±0,9 22,33±1,6 23,59±1,8b Rata-rata 23,52±2,1a 21,28±1.5b