TINJAUAN PUSTAKA

Pengertian Tata Letak Pabrik

Definisi tata letak pabrik dan pemindahan bahan menurut Apple (1990), perencanaan dan integrasi pada aliran komponen-komponen suatu produk untuk mendapatkan interelasi yang paling efektif dan ekonomis antara pekerja, peralatan dan pemindahan bahan, mulai dari bagian penerimaan, melalui pabrikasi, sampai ke pengiriman produk jadi. Tata letak pabrik yang baik dapat diartikan sebagai penyusunan yang teratur dan efisiensi semua fasilitas-fasilitas pabrik dan tenaga kerja yang ada dalam pabrik. Tata letak pabrik berhubungan dengan masalah pengaturan dan penyusunan dari fasilitas-fasilitas pabrik dan tenaga kerja yang diperlukan untuk menghasilkan produk.

Menurut Haming (2007), tata letak yang efektif dapat membantu perusahaan dalam mencapai pemanfaatan yang efektif atas ruangan, peralatan dan manusia. Arus informasi, bahan baku dan manusia yang lebih baik. Meningkatan moral karyawan dan kondisi kerja yang lebih aman.

Menurut Assauri (2008), tata letak yang baik dapat diartikan sebagai penyusunan yang teratur dan efisien semua fasilitas pabrik dan buruh yang ada di dalam pabrik. Perencanaan atau pelaksanaan untuk mengkombinasikan manusia, peralatan, bahan baku, dalam usaha mencapai susunan yang optimal agar dapat menghasilkan penempatan yang efektif dan efisien.

Tujuan Tata Letak Pabrik

Pelaksanaan perancangan tata letak dimulai dari suatu analisis tentang produk yang akan dibuat, atau jasa yang akan diberikan, dan penentuan tentang

aliran bahan atau kegiatan secara menyeluruh. Kemudian dilanjutkan dengan perencanaan secara rinci tentang susunan mesin/peralatan pada setiap daerah kerja, operasi demi operasi. Tujuan dari tata letak pabrik :

1. Memudahkan proses manufaktur 2. Meminimumkan pemindahan bahan

3. Memelihara keluar-masuk bahan setengah jadi yang tinggi 4. Mengurangi investasi pada peralatan

5. Mengusahakan pemakaian luas lantai yang ekonomis 6. Meningkatkan efektivitas penggunaan tenaga kerja

7. Memberi kemudahan, keselamatan, dan kenyamanan dalam melaksanakan pekerjaan.

Menurut Apple (1990) secara garis besar tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi aman, dan nyaman sehingga akan dapat menaikkan moral kerja dan performance dari operator. Lebih spesifik lagi suatu tata letak yang baik akan dapat memberikan keuntungan-keuntungan dalam sistem produksi, yaitu antara lain sebagai berikut :

1. Menaikkan output produksi 2. Mengurangi waktu tunggu (delay)

3. Mengurangi proses pemindahan bahan (material handling)

4. Penghematan penggunaan areal untuk produksi, gudang dan service

5. Pendayagunaan yang lebih besar dari pemakaian mesin, tenaga kerja dan fasilitas produksi lainnya

7. Proses manufacturing yang lebih singkat

8. Mengurangi resiko bagi kesehatan dan keselamatan kerja dari operator 9. Memperbaiki moral dan kepuasan pekerja

10. Mempermudah aktivitas supervisi

11. Mengurangi kemacetan dan kesimpang-siuran

12. Mengurangi faktor yang bisa merugikan mempengaruhi kualitas dari bahan baku ataupun produk jadi.

Jenis-Jenis Tata Letak

Menurut Tarigan (2007), susunan mesin dan peralatan pada suatu pabrik sangat ditentukan oleh tipe produksinya. Susunan mesin dan peralatan yang baik dapat membantu perusahaan dalam melakukan proses produksi, dimana material

handling dapat ditekan seminimum mungkin, sehingga menghasilkan proses

produksi yang efektif dan efisien. Berdasarkan klasifikasi tata letak mesin dan peralatan maka dapat diuraikan sebagai berikut:

1. Tata Letak berdasarkan aliran produk (product layout)

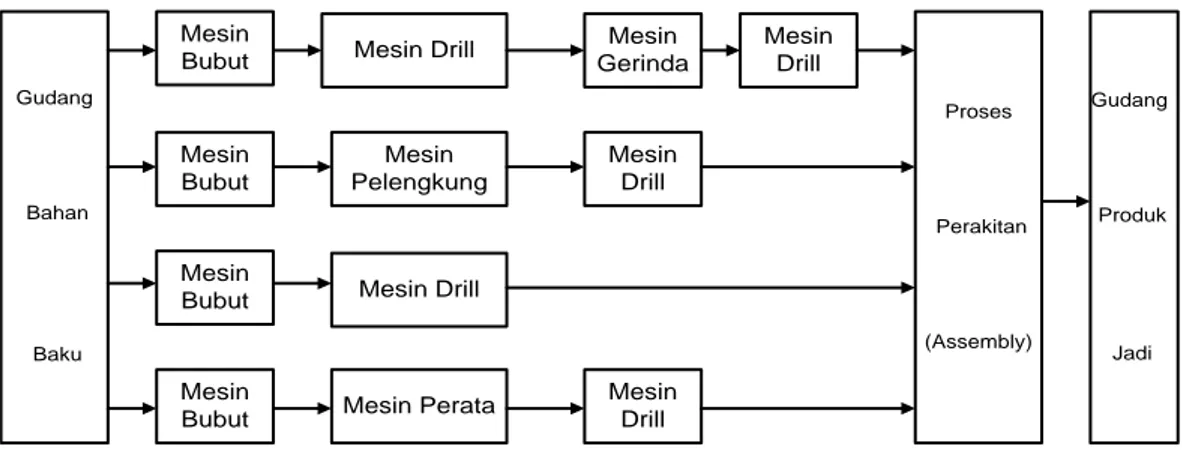

Pada product layout, mesin dan peralatan disusun menurut urutan proses yang dibutuhkan untuk menghasilkan suatu produk sehingga terdapat aliran material yang kontinu sesuai dengan kebutuhan pabrik. Jenis tata letak ini digunakan pada industri-indutri yang menghasilkan mass product. Tata letak berdasarkan aliran produk (product layout) dapat kita lihat pada Gambar 1.

Gudang Bahan Baku Mesin Bubut Mesin Bubut Mesin Bubut Mesin Bubut Mesin Drill Mesin Pelengkung Mesin Drill Mesin Perata Mesin Gerinda Mesin Drill Mesin Drill Mesin Drill Proses Perakitan (Assembly) Gudang Produk Jadi

Gambar 1. Product layout

2. Tata Letak berdasarkan aliran proses (process layout)

Pada process layout, semua mesin-mesin dan peralatan yang memiliki fungsi yang sama dikelompokkan dalam suatu daerah atau departemen tertentu, oleh karena itu hanya terdapat satu jenis proses di setiap bagian (departemen). Biasanya process layout digunakan oleh perusahaan yang melakukan proses produksi berdasarkan job order (produk yang dihasilkan tidak sama dan terbatas jumlahnya serta menurut pesanan konsumen). Tata Letak berdasarkan aliran proses (process layout) dapat kita lihat pada Gambar 2.

Gudang bahan Baku Mesin Bubut Mesin Bubut Mesin Drill Mesin Las Mesin Las Mesin Bubut Mesin Bubut Mesin Drill Penge-catan Peng-catan Mesin Perata Mesin Perata Mesin Gerinda Pera-kitan

Mesin Perata Mesin Gerinda Perakitan

Gudang

Produk

Jadi

Gambar 2. Process layout

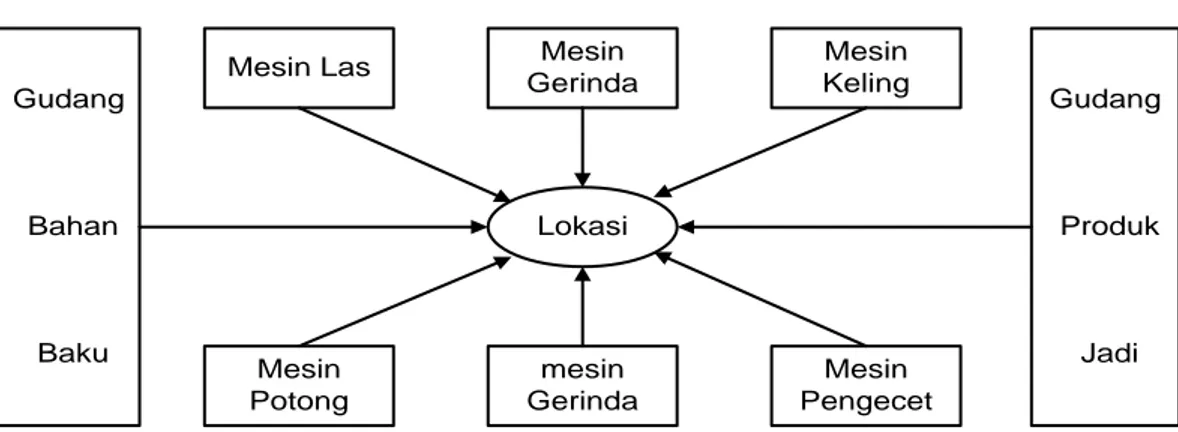

3. Tata Letak berdasarkan posisi (fixed position layout)

Pada fixed position layout, material atau benda yang akan dikerjakan berada posisi yang tetap. Seluruh mesin, peralatan, operator dan bahan-bahan tambahan dibawa ke lokasi tersebut. Bahan baku utama biasanya cukup berat dan posisinya

tidak dapat dipindah-pindahkan. Tata letak ini biasanya digunakan dalam industri galangan kapal atau pembuatan pesawat terbang. Tata Letak berdasarkan posisi (fixed position layout) dapat kita lihat pada Gambar 3.

Gudang

Bahan

Baku

Mesin Las Mesin

Gerinda Mesin Keling Mesin Potong mesin Gerinda Mesin Pengecet Gudang Produk Jadi Lokasi

Gambar 3. Fixed position layout

4. Tata Letak berdasarkan kelompok produk (group technology layout)

Pada group technology layout, mesin-mesin dan peralatan ditempatkan berdasarkan kesamaan bentuk komponen yang dikerjakan, bukan berdasarkan produk akhir. Karena bentuk komponen yang hampir sama, maka proses produksinya hampir sama. Tata Letak berdasarkan kelompok produk (group

technology layout) dapat kita lihat pada Gambar 4.

Gudang bahan Baku Mesin Bubut Mesin Perata Mesin Press Mesin Bubut Mesin Drill Mesin Press Gudang Produk Jadi Mesin Press Mesin Gerinda Pera-kitan Mesin Las Peng-catan Mesin Drill Pera-kitan Mesin Gerinda Mesin Drill Pera-kitan Mesin Drill Mesin Gerinda

Gambar 4. Group technology layout

Jenis-Jenis Pola Aliran Bahan

Menurut Wignjosoebroto (2003), ada beberapa bentuk umum dari pola aliran bahan maupun aktivitas proses produksi, yaitu :

1. Bentuk garis lurus (Straight Line)

Bentuk seperti ini umumnya dapat digunakan jika proses produksi yang dilakukan relatif pendek, sederhana dan hanya menyangkut beberapa komponen saja atau beberapa peralatan produksi. Bentuk garis lurus (Straight

Line) dapat dilihat pada Gambar 5.

Gambar 5. Bentuk garis lurus (Straight Line) 2. Bentuk zig-zag

Bentuk ini digunakan apabila proses produksi relatif lebih panjang dari ruangan yang yang digunakan, maka untuk memperoleh aliran yang lebih panjang, maka dibuat aliran berbelok-belok. Bentuk zig-zag dapat dilihat seperti pada Gambar 6.

Gambar 6. Bentuk zig-zag 3. Bentuk U

Dapat diterapkan bila diharapkan produk jadinya mengakhiri proses pada tempat yang relatif sama dengan awal proses karena alasan-alasan tertentu, misalnya keadaan fasilitas transportasi, pemakaian mesin bersama, dan lain-lain. Bentuk U dapat dilihat pada Gambar 7.

4. Bentuk Melingkar

Bentuk ini digunakan apabila produk yang telah selesai diproduksi diharapkan kembali ke tempat awal dilakukannya kegiatan produksi atau bagian penerimaan dan penyimpanan berada pada lokasi yang sama. Misalnya pada penerimaan dan pengiriman terletak pada satu tempat yang sama seperti pada Gambar 8.

Gambar 8. Bentuk Melingkar 5. Bentuk Sudut Ganjil

Bentuk sudut ganjil ini digunakan apabila diinginkan untuk mendapatkan garis aliran yang pendek di antara daerah kerja, jika pemindahannya mekanis, jika keterbatasan ruangan tidak memberikan kemungkinan pola lain atau jika lokasi permanen dari fasilitas yang ada menuntut pola seperti itu. Adapun gambarannya dapat dilihat pada Gambar 9.

Gambar 9. Bentuk Sudut Ganjil

Efisiensi dan efektifitas kegiatan proses produksi juga sangat didukung oleh kondisi tata letak yang digunakan. Pada setiap kasus, unsur-unsur yang memasuki sistem diproses dan meninggalkan sistem dalam kondisi yang berubah. Tujuan utama dalam perencanaan untuk memperoleh kegiatan produksi yang efisien adalah merancang aliran unsur/bahan yang akan mempermudah perpindahan bahan secara efisien (Tarigan, 2007).

Ditinjau dari segi aliran bahan yang terjadi, perusahaan menerapkan pola aliran bahan berbentuk melingkar. Pola ini diterapkan karena diharapkan produk yang telah selesai diproduksi dapat kembali ke tempat yang relatif sama atau berdekatan dengan awal proses/tempat bahan baku. Hal ini dikarenakan oleh beberapa sebab seperti berikut ini:

1. Keterbatasan jalan untuk transportasi/pengangkutan, dimana tempat kendaraan masuk sama dengan jalan keluar.

2. Lintasan lebih panjang dari ruangan yang dapat, untuk itu dibuat berbelok agar diperoleh lintasan aliran yang lebih panjang dalam bangunan dengan luas, bentuk dan ukuran yang terbatas (Apple, 1990).

Material Handling

1. Definisi Material Handling

Pemindahan bahan atau material istilah ini diterjemahkan dari material

handling adalah suatu aktivitas yang sangat penting dalam kegiatan produksi dan

memiliki kaitan erat dengan perencanaan tata letak fasilitas produksi. Aktivitas ini sendiri sebetulnya merupakan aktivitas yang diklarifikasikan “non produktif” sebab tidak memberikan nilai perubahan apa-apa terhadap material atau bahan yang dipindahkan. Disini tidak akan terjadi perubahan bentuk, dimensi maupun sifat-sifat fisik atau kimiawi dari material yang dipindahkan. Disisi lain justru kerugian pemindahan bahan atau material tersebut akan menambah biaya (cost). Dengan demikian sedapat-dapatnya aktivitas pemindahan bahan tersebut dieliminir atau paling tepat untuk menekan biaya pemindahan bahan tersebut adalah memindahkan bahan pada jarak yang terpendek dengan mengatur tata letak fasilitas produksi atau departemen yang ada (Purnomo, 2004).

Menurut Susteyo (2010) istilah material handling sebenarnya kurang tepat kalau diterjemahkan sekedar “memindahkan” bahan. Berdasarkan perumusan yang dibuat oleh American Material Handling Society (AMHS), pengertian mengenai material handling dinyatakan sebagai seni dan ilmu yang meliputi penanganan (handling), pemindahan (moving), pembungkusan/pengepakan

(packing), penyimpanan (storing) sekaligus pengendalian/pengawasan

(controlling) dari bahan atau material dengan segala bentuknya. Dalam kaitannya

dengan aktivitas pemindahan, maka proses pemindahan bahan ini akan dilaksanakan dari satu lokasi ke lokasi yang lain baik secara vertikal, horizontal, maupun lintasan yang berbentuk kurva.

Demikian pula aktivitas ini bisa dilaksanakan dalam suatu lintasan yang tepat atau berubah-ubah. Material yang dipindahkan bisa berbentuk gas, cairan, atau padat. Dalam pengertian umum khususnya dikaitkan dengan industri manufakturing aktivitas pemindahan bahan ini lebih ditujukan untuk memindahkan material dalam bentuk fisik dan padat (Wignjosoebroto, 2003).

Pemindahan bahan adalah bagian dari sistem industri yang memberi pengaruh tentang hubungan dan kondisi fisik dari bahan/material atau produk terhadap proses produksi tanpa adanya perubahan-perubahan dan kondisi material itu sendiri. Pemindahan bahan ini juga merupakan suatu seni atau ilmu di dalam memindahkan, membungkus, atau menyimpan bahan dalam segala bentuknya yang ada. Prinsip di dalam menetapkan sistem konsep “the best handling is no

handling at all”. Material handling adalah aliran bahan yang harus direncanakan

secermat-cermatnya sehingga material akan bisa dipindahkan pada saat dan menuju lokasi yang tepat (Wignjosoebroto, 2003).

2. Prinsip-Prinsip Material Handling

Menurut Susteyo, (2010), merancang dan mengoperasikan sistem material

handling merupakan pekerjaan yang rumit karena banyak masalah-masalah yang

terlibat. Ada aturan yang tidak terdefenisi yang dapat menentukan kesuksesan sistem

material handling. Salah satu sumbangan terbesar terhadap penganalisisan maupun

pada perancangan sistem material handling adalah pengalaman. Tetapi dibutuhkan waktu bertahun-tahun dengan keragaman situasi yang cukup luas agar dapat mengumpulkan pengalaman ini.

3. Dasar Pemilihan Material Handling

Menurut Susteyo, (2010), perencanan dan penyelesaian masalah mengenai pemindahan bahan memerlukan banyak data atau informasi yang berdasarkan survei pabrik yang antara lain:

1. Faktor-faktor bangunan pabrik (plan factor).

Disini terutama yang harus disurvei adalah kondisi dari bangunan pabrik yang meliputi data mengenai:

a. Ukuran bangunan (building size).

b. Jarak antara masing-masing kolom penyangga bangunan.

c. Lebar jalan lintasan baik yang merupakan jalan lintasan utama ataupun jalan lintasan antar departemen.

d. Kapasitas menahan beban dari lantai, kolom, dan lain-lain.

e. Tinggi langit-langit instalasi perpipaan jaringan tabel listrik dan lain-lain. 2. Faktor-faktor metode kerja (method factors).

Disini terutama diusahakan untuk mendapatkan beberapa data yang antara lain mencakup:

a. Macam mesin dan peralatan yang dipergunakan untuk proses produksi. b. Prinsip kerja dari masing-masing mesin dan peralatan mesin tersebut. c. Metode dan urutan proses pengerjaan yang berlangsung.

3. Produk dan bahan.

Disamping kedua data tersebut diatas maka pemilihan kapasitas daripada pesawat pengangkat yang akan dipergunakan juga didasarkan pada informasi data mengenai produk dan material yang hendak dipindahkan, yaitu

a. Dimensi ukuran material atau produk yang hendak dipindahkan. b. Berat material atau produk.

c. Karakteristik khusus yang dimiliki oleh material atau produk tersebut. 4. Metode pemindahan bahan yang ada.

Disini survei ditujukan untuk mencari data mengenai jenis peralatan pemindahan bahan yang sedang digunakan. Kemudian berdasarkan data ini dilakukan evaluasi mengenai perlu tidaknya diadakan perubahan ataupun penambahan pesawat pengangkat.

5. Metode pemindahan bahan yang diusulkan.

Langkah ini adalah merupakan proses memilih, menyeleksi, ataupun mengevaluasi macam alternatif pesawat pengangkat yang cocok dipergunakan berdasarkan data teknis yang telah disurvei sebelumnya.

6. Data-data analisa ekonomis.

Peralatan pemindahan bahan baku banyak pengaruhnya terhadap kecepatan pemindahan bahan:

a. Biaya operasi

4. Jenis-Jenis Peralatan Material Handling

Menurut Susteyo, (2010), tulang punggung material handling adalah peralatan material handling.

1. Conveyor

Conveyor digunakan untuk pemindahkan material handling secara kontiniu dengan jalur yang tetap. Didalam lingkungan industri terdapat beberapa tipe

conveyor yang biasa dipergunakan antara lain belt conveyor, roler conveyor, screw conveyor, chain conveyor, over-head monorail conveyor, troley conveyor,

dan sebagainya. 2. Cranes dan Hoist

Cranes (derek) dan hoist (kerekan) adalah peralatan yang digunakan untuk

memindahkan beban secara terputus-putus dengan area terbatas. Seperti halnya

conveyor, terdapat beberapa tipe cranes dan hoist yang tergantung dari

kegunaanya. Tipe-tipe cranes tersebut antara lain jib crane, bridge crane, gantry

crane, tower crane, stacker crane, dan sebagainya.

3. Truck

Truck yang digerakkan tangan atau mesin dapat memindahkan material dengan

berbagai macam jalur yang ada. Yang termasuk dalam kelompok truck adalah ,

fork lift truck, fork truck, trailer trains, outo mated guides (AGV), dan

sebagainya. 4. Beko

Beko yang digerakan tangan dapat memindahkan material dengan berbagai macam jalur yang ada. Sebagian besar peralatan yang ada mempunyai karakteristik dan harga yang berbeda.

5. Trolly

Trolly yang digerakkan dengan tangan atau rel dapat memindahkan material.

Dalam radius jarak yang pendek.

Activity Relationship Chart (ARC)

Menurut Apple (1990), activity relationship chart menggambarkan dengan jelas dan singkat bagaimana tingkat hubungan antar aktivitas-aktivitas yang ada pada setiap aspek di dalam pabrik dan juga bertujuan untuk mendapatkan interrelasi yang efektif antara kegiatan produksi dan kegiatan-kegiatan service.

Chart ini merupakan dasar yang tepat untuk membuat worksheet dan sebagai

langkah pertama untuk menentukan kegiatan yang ada dengan alasan tertentu. Menurut Tarigan (2007), activity relationship chart merupakan aliran dasar dalam perencanaan-perencanaan tata letak yang baik. Adanya bagian service (general service, production service, personnel service, dan physical plat service) kadang-kadang lebih penting diperhatikan dalam menentukan letak peralatan dan daerah kerja bahan. Untuk mendapatkan integrasi yang baik antara bagian produksi dan bagian service maka perlu dibuat suatu chart yang menggambarkan hubungan antara kedua bagian tersebut yaitu activity relationship chart.

Kapasitas Produksi dan Rendemen

Menurut Nuryawan (2008), pada industri penggergajian, rendemen adalah perbandingan volume kayu gergajian yang dihasilkan dan volume balok yang digunakan, dinyatakan umumnya dalam satuan persen. Nilai rendemen dapat digunakan sebagai kriteria keberhasilan proses produksi, sebagai dasar perhitungan biaya produksi (harga pokok) dan untuk mengetahui besarnya limbah yang terjadi dalam proses penggergajian. Tinggi rendahnya rendemen

dipengaruhi oleh berbagai faktor yang saling berinteraksi dalam suatu kilang penggergajian. Faktor-faktor yang mempengaruhi rendemen adalah keadaan jenis kayu, lebaran irisan gergaji (kerf), ukuran kayu gergajian, personel, kondisi, pemeliharaan mesin, dan penggergajian.