Abstrak— Indonesia memiliki sumber daya alam yang melimpah, salah satunya adalah tembaga. Tembaga memiliki andil besar dalam perkembangan industri, khususnya industri elektronik. Maka dari itu diperlukan usaha-usaha untuk meningkatkan produksi tembaga guna memenuhi kebutuhan pada industri. Kalkopirit merupakan salah satu bijih tembaga yang paling banyak keberadaannya. Dengan adanya proses ekstraksi pada kalkopirit yang cepat serta ramah lingkungan maka sumber daya alam dapat dimanfaatkan sebaik-baiknya.

Penelitian ini bertujuan untuk mengetahui mekanisme proses interaksi gelombang mikro dengan kalkopirit dan mengetahu korelasi antara lama waktu peradiasian dengan hasil ekstraksi kalkopirit pada desain microwave batch furnace. Dilakukan pencampuran antara kalkopirit, pasir silika dan grafit dengan komposisi masing-masing sebesar 180,5 gram, 29,6 gram, dan 11,9 gram dengan ukuran 50 mikron. Kemudian campuran diradiasi gelombang mikro dengan daya 4000 Watt selama 30 menit, 60 menit, 90 menit, dan 120 menit. Produk hasil dari radiasi gelombang mikro diuji XRF dan XRD. Dari hasil pengujian diperoleh hasil proses ekstraksi yang paling optimal pada radiasi 120 menit dengan kadar Cu 46%.

Kata Kunci— gelombang mikro, kalkopirit, proses ekstraksi, rancang bangun, variasi waktu.

I. PENDAHULUAN

ndonesia merupakan negara dengan wilayah yang luas, dengan sumber daya alam yang melimpah. Dan juga Indonesia merupakan negara yang berpengaruh dan memiliki peran penting demi ketersediaan sember daya mineral dunia. Di Indonesia, kita mengenal beberapa perusahaan tambang tembaga modern diantaranya Freeport yang ada di Timika, Papua dan Newmont yang ada di Batu Hijau, NTB. Di perusahaan tersebut, biji tembaga sulfida diolah menjadi konsentrat tembaga (berbentuk seperti pasir dan berwarna sehitam batu bara) melalui proses smelting (peleburan). Pabrik pengolahan biji tembaga (peleburan) dapat kita temui di Smelting yang ada di Gresik, Jawa Timur.

Pengolahan material yang telah ada biasanya menggunakan proses pyrometallurgy dan hydrometallurgy. Hydrometallurgy memiliki kelemahan seperti tidak semua mineral dapat

diproses melalui metode ini dan waktu pelarutannya memerlukan waktu yang lama [4]. Sehingga diperlukan suatu alternatif proses yang lebih efisien dan ramah terhadap lingkungan. Sehingga diperlukan suatu alternatif proses yang lebih efisien dan ramah terhadap lingkungan. Salah satu teknologi alternatif adalah dengan menggunakan gelombang mikro. Gelombang mikro merupakan energi elektromagnetik dengan medan listrik dan magnetik yang saling terkait. Frekuensi gelombang mikro yaitu antara 300 MHz-300 GHz serta mempunyai panjang gelombang dari 1-300 mm [5]. Pemanasan menggunakan gelombang mikro memiliki banyak kelebihan dibandingkan dengan pemanasan konvensional, diantaranya yaitu: pemanasan tidak kontak langsung dengan material, tidak mentransfer panas tetapi transfer energi, proses pemanasan sangat cepat, dan pengoperasian yang mudah, serta keamanan yang cukup tinggi[6].

Beberapa faktor yang mempengaruhi pengekstraksian tembaga dengan menggunakan gelombang mikro ini, antara lain konstanta dielektrik material (permitivitas nyata), permitivitas imajiner, frekuensi gelombang mikro, jenis bahan bakar, komposisi bahan bakar, daya, waktu radiasi, kontrol oksigen, dsb. Jenis microwave furnace yang digunakan juga mempengaruhi hasil ekstraksi. Bagaimana desain yang dapat membantu peradiasian gelombang mikro pada proses ekstraksi dapat berjalan optimal. Penggunaan lama waktu radiasi yang berbeda akan berpengaruh terhadap cepat lambat atau optimal tidaknya ekstraksi yang dilakukan. Oleh karena itu perlu dilakukan penelitian terhadap penggunaan waktu peradiasian gelombang mikro sehingga dapat mengetahui optimsi dari waktu peradiasian yang dilakukan.

II. URAIAN PENELITIAN A. Material

Material yang digunakan adalah kalkopirt dalam bentuk konsentrat yang berasal dari PT. Smelting Gresik . Reduktor yang digunakan adalah berupa grafit dengan kadar fix carbon sebesar 40,79%. Kemudian ditambahkan pasir silika sebagai flux, yaitu pengikat slag yang bertujuan meningkatkan perolehan tembaga. Ketiga bahan dihaluskan dengan ukuran partikel sebesar 50 mikron kemudian dicampur dengan komposisi 180,5 gram kalkopirit, 29,6 gram pasir silika dan 11,9 gram grafit.sehingga massa total bahan baku sebesar 222 gram.

Pengaruh Variasi Waktu Radiasi Pada Proses

Ekstraksi Tembaga Dari Kalkopirit Dengan

Menggunakan Microwave Batch Furnace

Ade Wicaksono dan Sungging PintowantoroTeknik Material dan Metalurgi, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

E-mail: sungging@mat-eng.its.ac.id

B. Metode Penelitian

Dalam rancang bangun microwave batch furncae digunakan plat baja dan batu tahan api yang terdiri dari bagian atas dan bawah. Hal ini bertujuan untuk mempermudah dalam pembuatan microwave batch furnace. Lalu digunakan plat aluminium sebagai lapisan yang paling dalam setelah plat baja dan batu tahan api. Untuk plat baja dan batu tahan api dibuat lubang kecil masing-masing dua buah pada bagian atas dan bawah serta satu lubang besar sebagai pintu. Pada plat aluminium dibuat empat buah lubang kecil dan satu lubang besar. Fungsi lubang kecil sebagai tempat meletakan magnetron yang telah dipasang antena. Plat aluminium disisipkan ke dalam batu tahan api bagian bawah kemudian ditutup dengan batu tahan api bagian atas dimana plat aluminium sebagai lapisan paling dalam. Plat baja diletakan pada lapisan paling luar dari batutahan api dan plat aluminium kemudian bagian atas dan bawah plat baja dilas. Lalu dilakukan pemasangan pintu dan magnetron yang telah dipasang antena.

Gambar 1. Dimensi Microwave Batch Furnace

Gambar 2. Rancang Bangun Microwave Batch Furnace

Setelah pembuatan microwave batch furnace, material yang digunakan ditimbang sesuai perbandingan yang digunakan yaitu diperoleh dari rasio mol persamaan reaksi ekstraksi kalkopirit menjadi tembaga, yaitu sebanyak 222 gram. Sampel dibuat sebanyak empat dengan komposisi yang sama untuk masing-masing variasi waktu radiasi. Sebelum diradiasi gelombang mikro, kalkopirit dilakukan uji XRF dan XRD. Uji XRF (X-Ray Florescene) digunakan untuk memperoleh data kualitatif berupa jenis unsur yang terkandung di dalam bahan baku dan data kuantitatif dari kadar unsur yang terkandung di dalam bahan baku. Uji XRD digunakan untuk mengetahui fasa-fasa yang terdapat di dalam kalkopirit. Kemudian sampel tersebut dimasukkan ke dalam crucible sebelum dimasukkan ke dalam microwave batch furnace. Selanjutnya setiap sampel diradiasi gelombang mikro dengan daya 4000 watt dan variasi waktu radiasi selama 30 menit, 60 menit, 90 menit, dan 120 menit.

Setelah proses peradiasian selesai, setiap bahan baku dilakukan pengukuran temperatur menggunakan termometer inframerah, sehingga akan diperoleh data temperatur yang dicapai. Kemudian keempat bahan baku dilakukan pengujian kembali yaitu uji XRF dan XRD. Lalu setelah semua pengujian selesai dilakukan, akan diperolah data yang selanjutnya akan dianalisa untuk memperoleh kesimpulan penelitian.

III. HASILDANPEMBAHASAN

A. Karakterisasi Awal Kalkopirit

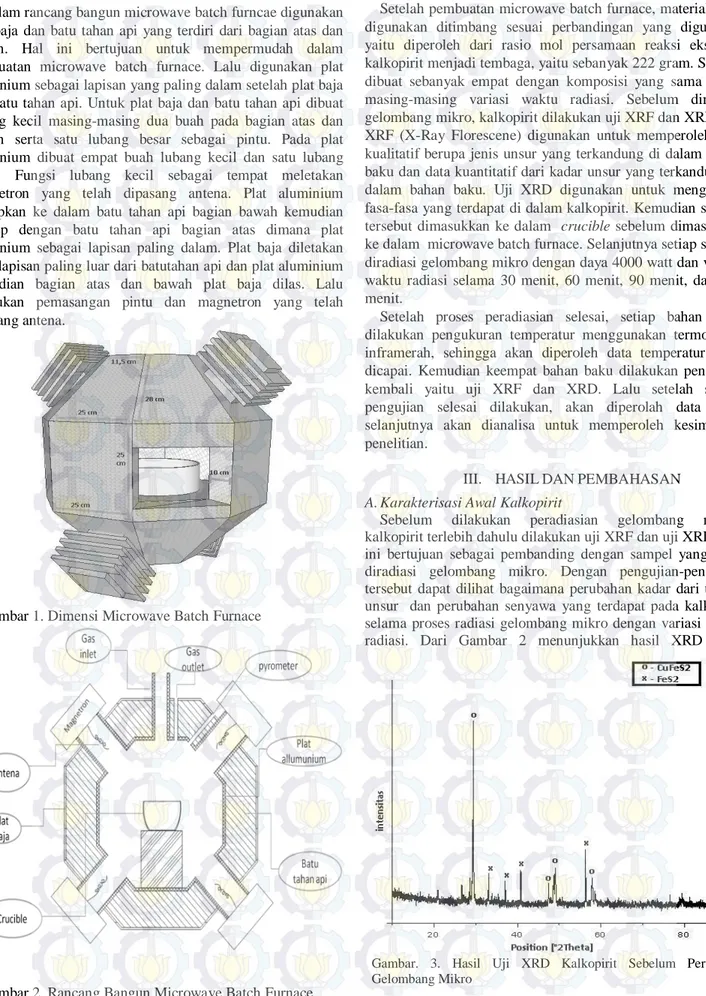

Sebelum dilakukan peradiasian gelombang mikro,

kalkopirit terlebih dahulu dilakukan uji XRF dan uji XRD. Hal ini bertujuan sebagai pembanding dengan sampel yang telah diradiasi gelombang mikro. Dengan pengujian-pengujian tersebut dapat dilihat bagaimana perubahan kadar dari unsur-unsur dan perubahan senyawa yang terdapat pada kalkopirit selama proses radiasi gelombang mikro dengan variasi waktu radiasi. Dari Gambar 2 menunjukkan hasil XRD pada

Gambar. 3. Hasil Uji XRD Kalkopirit Sebelum Peradiasian Gelombang Mikro

kalkopirit dan diperoleh data fasa-fasa yang terdapat pada kalkopirit yaitu CuFeS2 dan FeS2.

Tabel 1.

Hasil Uji XRF Kalkopirit Sebelum Peradiasian Gelombang Mikro

Pada Tabel 1 menunjukan kadar Cu dari kalkopirit sebelum diradiasi gelombang mikro sebesar 21,17%.

B. Hubungan Waktu Radiasi Gelombang Mikro terhadap Temperatur

Hubungan waktu radiasi pada bahan baku ekstraksi terhadap temperatur ditunjukkan pada Gambar 2. Range temperatur yang terjadi berkisar 6000C – 8500 C. Pada Gambar 2 temperatur kerja terendah terjadi pada waktu radiasi 30 menit dan tertinggi terjadi pada waktu radiasi 120 menit yaitu 682,60C dan 8220C. Terdapat perbedaan temperatur yang tidak begitu jauh antara waktu peradiasian selama 90 menit dan 120 menit, hal ini dikarenakan pada peradiasian selama 90 menit

temperatur telah mencapaipuncak tertingginya dengan menggunakandaya 4000 watt.

Pada penelitian yang dilakukan I Gusti Ngurah Made Trysna Aryana pada tahun 2012 yang menggunkan furnace dengan empat magnetron pada bagian atas untuk waktu peradiasian 75 menit dengan daya 4000 watt, temperatur mencapai 7320C. Dengan menggunakan rancang bangun microwave batch furnace ini terjadi peningkatan temperatur dibandingkan menggunakan microwave furnace pada penelitian sebelumnya. Pada waktu peradiasian gelombang mikro 60 menit, temperatur telah mencapai 794,20C. Peletakan posisi magnetron memiliki pengaruh terhadap temperatur yang dicapai pada saat setelah peradiasian

Selama peradiasian 120 menit temperatur akan tetap berada pada range temperatur peradiasian 90 menit dan temperatur akan meratakan ke bagian sampel lainnya. Jadi semakin lama waktu peradiasian, maka temperatur yang dicapai pun semakin meningkat. Pengukuran temperatur dilakukan menggunakan termometer inframerah yang memiliki range ukur temperatur dari 2000 C hingga 24000 C.

C. Hasil Pengujian X-Ray Flourescene Setelah Peradiasian Gelombang Mikro

Tabel 2 merupakan hasil uji XRF dari sampel yang diradiasi gelombang mikro dengan daya 4000 watt dengan waktu peradiasian selama 30 menit, 60 menit, 90 menit, dan 120 menit .

Pada Tabel 1 diketahui kadar Cu awal dari kalkopirit yang digunakan pada proses ekstraksi sebesar 21,17%. Terlihat peningkatan kadar Cu yang terjadi pada waktu radiasi 30 menit meningkat menjadi 31,0%. Pada waktu peradiasian 60 menit, kadar Cu mengalami peningkatan menjadi 40,1%. Pada waktu peradiasian 90 menit dan 120 menit kadar Cu juga meningkat menjadi 42,5% dan 46,0%. Meningkatnya kadar Cu juga mempengaruhi perubahan kadar unsur-unsur lainnya antara lain Fe, S, Al, dan Si.

Tabel 2.

Hasil Uji XRF Kalkopirit Setelah Peradiasian Gelombang Mikro Dengan Daya 4000 Watt

Waktu (menit) Unsur (% weight) Cu Fe S Si Al 30 31.0 36.3 9.8 5.9 2.05 60 40.1 32.8 7.0 14.6 2.46 90 42.5 24.2 5.2 8.43 3.1 120 46.0 31.7 1.3 16.9 5.2 Pada peradiasian gelombang mikro selama 30 menit terdapat unsur-unsur lain seperti Fe dengan kandungan 36,3%, S 9,8%, Si 5,9% dan Al 2,05%. Peradiasian berikutnya selama 60 menit, kandungan Fe mengalami penurunan menjadi 32,8%, unsur S menjadi 7.0%, Si menjadi 14.6% dan Al menjadi sebesar 2.46%. dengan kandungan pengotor berupa Si 6.7%. Pada peradiasian selama 90 menit, kandungan unsur Fe menjadi 24.2%, S menjadi 5.2%, Si 8.43% dan Al menjadi 3.1%. Pada hasil peradiasian selama 120 menit kandungan unsur Fe sebesar 31.7%, unsur S 1.3%, unsur Si 16.9% dan unsur Al menjadi 5.2%. Peningkatan unsur Cu ini disebabkan jumlah Cu2S yang terbentuk semakin meningkat. Kadar Cu

compound Wt (%) compound wt (%) Cu 21.17 Sb 0.002 Fe 25.13 Te 0.002 S 30.85 Sn 0.59 Pb 0.114 Ni 0.002 Zn 0.59 Au 13 ppm As 0.036 Ag 56 ppm Se 0.02 Hg 0.5 ppm Bi 0.006 Al2O3 2.66 Cd 0.002 CaO 1.15 Cl 0.24 MgO 0.77 Co 0.008 SiO2 11.34

Gambar. 4. Hubungan waktu radiasi gelombang mikro terhadap temperatur pada proses ekstraksi tembaga

paling tinggi terjadi pada waktu peradiasian gelombang mikro 120 menit dengan daya 4000 watt. Setiap waktu peradiasian akan mencapai temperatur tertingginya. Hal inilah yang mempengaruhi kandungan Cu tiap perbedaan waktu radiasi. Dengan semakin tinggi tingginya temperatur yang dicapai inilah yang menyebabkan makin cepatnya proses ekstraksi yang terjadi. Dapat disimpulkan bahwa semakin lama waktu peradiasian pada ekstraksi kalkopirit dengan gelombang mikro akan meningkatkan kadar Cu.

D. Hasil Pengujian X-Ray Difraction Setelah Peradiasian Gelombang Mikro

Pada Gambar 3 dapat dilihat perbandingan pada grafik

XRD dimana puncak-puncak yang terbentuk dengan waktu penradiasian gelombang mikro selama 30 menit, 60 menit, 90 menit, dan 120 menit serta daya sebesar 4000 watt. Pada peradiasian 30 menit proses ekstraksi yang terjadi belum maksimal, hal ini ditandakan dengan masih tingginya SiO2. Hal ini disebabkan pada peradiasian 30 menit, silika belum optimal dalam mengikat slag sehingga Cu yang dihasilkan

masih banyak terdapat pengotornya.

Untuk peradiasian gelombang mikro 60 menit, unsur Cu yang terbentuk terjadi peningkatan. Disamping itu kandungan unsur Cu juga semakin bertambah melihat banyaknya Cu2S yang terbentuk. Silika masih terdapat dalam keadaan yang tinggi. Masih tingginya kandungan SiO2 karena proses ekstraksi belum berjalan maksimal. Cu yang terbentuk selama peradiasan gelombang mikro 30 menit dan 60 menit tidak begitu banyak, hal ini terlihat peak Cu yang relatif rendah. Cu yang terbentuk semakin meningkat selama peradiasian gelombang mikro 90 menit. Pada difraktogram terlihat Senyawa Cu2S yang semakin banyak yang terbentuk. Selain itu, SiO2 juga masih terbentuk namun tidak sebanyak seperti peradiasian gelombang mikro selama 30 menit dan 60 menit. Pada Pada difratogram waktu peradiasian gelombang mikro selama 120 menit terlihat peak Cu yang tertinggi sedangkan untuk SiO2 semakin menurun dibandingkan waktu peradiasian 30 menit, 60 menit dan 90 menit dan terbentuk sedikit Cu2S.

Dalam pengujian XRD ini dapat dilihat dari masing-masing difratogram, senyawa Cu2S banyak terbentuk dibandingkan Cu. Dengan sedikitnya Cu yang terbentuk hal ini dikarenakan jumlah oksigen yang dibutuhkan untuk berikatan dengan Cu2S sangat sedikit. Hal ini dikarenakan dalam rancang bangun microwave batch furnace ini tidak adanya blower untuk menambahkan oksigen di daerah lubang tempat keluar masuknya udara.

Pada sampel hasil peradiasian gelombang mikro didapatkan fasa Cu2S dan Cu. Untuk terbentuknya Cu2S dan Cu harus mencapai temperatur 12200C - 12500C sedangkan hasil pengukuran temperatur tertinggi mencapai 8220C. Hal ini terjadi pada saat pengukuran sampel hasil radiasi, dilakukan pada permukaan sampel. Pada proses interaksi gelombang mikro dengan material, panas akan dibangkitkan secara internal akibat getaran molekul-molekul target oleh gelombang mikro. Jadi panas yang tertinggi terdapat pada bagian dalam dari sampel. Oleh karena itu adanya fasa Cu2S dan Cu dapat terbentuk pada bagian dalam sampel.

Terdapat beberapa pengaruh dari rancang bangun microwave batch furnace. Faktor peletakan crucible perlu diperhatikan karena pada rancang bangun ini empat buah magnetron diletakkan pada dua sisi yang berbeda yaitu masing-masing dua buah pada bagian atas dan bawah, sehingga peletakan crucible harus tepat agar gelombang mikro yang diarahkan oleh antena tepat menuju sampel yang akan di radiasi. Disamping itu perlu diperhatikan bahan crucible yang digunakan. Bahan yang digunakan harus dapat mentransmisikan gelombang mikro sampai ke sampel sehingga gelombang mikro dapat terserap sempurna. Pada rancang bangun ini empat buah magnetron yang telah dipasangkan antena helix diletakkan pada dua sisi yang berbeda yaitu masing-masing dua magnetron pada bagian atas dan bawah. Apabila arah pancaran radiasi gelombang mikro tidak tepat, maka proses pemanasan tidak berjalan maksimal. Pada prosesnya, crucible diletakan tepat di tengah rongga microwave batch furnace.

Faktor respon bahan bakar terhadap gelombang mikro juga perlu diperhatikan. Semakin reaktif bahan bakar maka semakin cepat panas yang dihasilkan. Panas tersebut sebaiknya tetap dijaga agar tidak hilang, panas tersebut dapat digunakan untuk memanaskan mineral konsentrat. Respon konsentrat (kalkopirit) terhadap gelombang mikro lebih lambat yang menyebabkan grafit akan terbakar lebih dahulu dari pada konsentrat.

Kemampuan silika dalam mengikat slag berhubungan dengan waktu peradiasian gelombang mikro. Semakin lama waktu peradiasian, maka silika akan lebih banyak dalam mengikat Fe maupun sulfida. Sehingga semakin lama waktu peradiasian akan menyebabkan Cu yang terbentuk akan lebih banyak. Jika waktu peradiasian relatif singkat, maka temperatur yang dicapai pun tidak begitu tinggi sehingga konsentrat tidak dapat melting secara sempurna yang berakibat silika tidak optimal dalam mengikat Fe maupun sulfida sehingga akan menyebabkan Cu yang terbentuk masih banyak terdapat pengotor. Dari data hasil percobaan dapat disimpulkan bahwa waktu yang lebih lama akan memberikan kesempatan silika untuk mengikat slag yang berupa Fe maupun sulfida yang terkandung dalam konsentrat sehingga Gambar. 5. Hasil Pengujian XRD Setelah Peradiasian Gelombang

dihasilkan persentase kadar Cu yang semakin tinggi seiring dengan meningkatnya waktu peradiasian gelombang mikro. Hasil yang didapat dalam ekstraksi mengunakan gelombang mikro ini masih belum mencapai kemurnian 99%. Peningkatan hanya sampai hampir dua kali lipat dari konsentarat yang kadar awalnya sekitar 21 % Cu. Hal ini dikarenakan slag yang terbentuk belum sempat dipisahkan dari logam cair sehingga menggangu proses-proses selanjutnya. Karena kurang sempurnanya proses oksidasi sehingga hanya beberapa dari Fe dan S yang teroksidasi. Akibatnya terbentuk senyawa Cu yang lain yang berupa bornite (Cu5FeS4) dan mooihoekite (Cu9Fe9S16). Jadi dengan demikian Proses ekstraksi kalkopirit dapat dilakukan dengan menggunakan gelombang mikro seperti pada percobaan yang telah dilakukan. Tetapi masih butuh banyak penelitian lebih lanjut untuk mendapatkan kadar Cu murni yang sampai 99% seperti pada proses pyrometallurgy lainnya.

IV. KESIMPULAN

Pada rancang bangun yang digunakan pada penelitian ini sudah dapat mengekstraksi tembaga dari kalkopirit dengan kadar tembaga awal 21,17% mencapai kadar tembaga tertinggi sebesar 46 % dengan waktu radiasi 120 menitLama peradiasian gelombang mikro memberi pengaruh terhadap proses ekstraksi tembaga, dimana semakin lama peradiasian gelombang mikro yang dilakukan maka temperatur kerja dan persentase kandungan tembaga meningkat.

.

DAFTARPUSTAKA

[1]. Chunpeng, L., Yousheng, X., dan Yixin, H. 1990. Application Of Microwave Radiation To Extractive Metallurgy Vol.6. Chin. J. Met. Sci. Technology.

[2]. Davenport W.G, dkk. 2002. Extractive Metallurgical Of Copper. Oxford: Pergamon.

[3]. F. Habashi. Recent Trends in Extractive Metallurgy. Journal of Mining and Metallurgy 45 B (1) (2009) 1-13.

[4]. Haque, Kazi E. Microwave Energy For Mineral Treatment Processes – A Brief Review, CANMET, 555 Booth Street, Ottawa, Ontario, Canada K1A 0G1, International Journal Of Mineral Processing, 57_1999, 1-24.

[5]. Irianto, Antonius. Savitri, betty dan Soweridirjo, Busono. Perancangan Antena Helix Untuk Frekuensi 2,4 GHz. Universitas Gunadarma. 2-18 [6]. Pickles, C. A. Microwaves In Extractive Metallurgy Part 1 – Review of Fundamentals, Departement of Mining Engineering, Queen’s University, Goodwin Hall, Kingston, Ontario, Canada K7L 3N6. Minerals Engineering 22 (2009) 1102-1111.