Hal. 100 PENGARUH JENIS BAHAN PENYAMAK TERHADAP KUALITAS

KULIT IKAN NILA TERSAMAK Maya Astrida1), Latif Sahubawa1), Ustadi1)

Abstract

Tanning agent influenced to leather quality and the influence is difference for each tanning methods. The research aimed to know the influence of tanning agent kinds toward quality of tilapia leather and also to know which tanning agent kinds gave the best tilapia leather. Completely Randomized Design (CRD) was used in this research. The research use 3 replication and 3 treatment variations of tanning agent kinds, they are : mimosa (P1), formaldehyde (P2), and chrom (P3). The process to start from phase of pretanning, tanning, pascatanning until finishing. The leather was analyzed for softnees, tearing strength, tensile strength, elongation at break, and shrinkage temperature. Data were analyzed using ANOVA if there was any significant difference, they were further analyzed with Duncan Multiple Range Test (DMRT) (α = 0,05). The result of research showed that tanning agent kinds give the influence to quality of tensile strength and elongation at break but did not give the influence to quality of softnees, tearing strength, and shrinkage temperature. The result showed that all of tanning agent kinds produced leather that were in accordance with Indonesian National Standard (SNI) 06-4586-1998. Chrom is tanning agent give the best tilapia leather. But, formalin is tanning agent give the effective method.

Key words : influence, leather, quality, tanning agent, tylapia.

A. Pengantar

Saat ini, permintaan produk ikan nila terus meningkat sehingga memicu perkembangan budidaya ikan nila yang juga terus menjamur. Pada tahun 2005 potensi budidaya ikan nila sebesar 227 ribu ton. Potensi sumberdaya perikanan laut Indonesia ± 6,4 juta ton/tahun dengan tingkat pemanfaatan 4,41 juta ton/tahun dari jumlah ikan yang dapat ditangkap (JBJ 80%) (Anonim, 2006). Namun, peningkatan nilai tambah (value added) hasil sampingan industri perikanan secara maksimal dan berkelanjutan melalui usaha diversifikasi produk masih sangat sedikit jumlahnya. Padahal, usaha perikanan berpotensi untuk dikembangkan sebagai usaha produktif, sumber pendapatan, penyediaan lapangan usaha baru, serta sebagai komoditas unggulan lokal yang berpotensi sebagai sumber pendapatan daerah dan devisa (Sahubawa dkk, 2007). Pembangunan perikanan mampu meningkatkan devisa negara melalui ekspor beberapa jenis komoditi hasil perikanan, baik dari kegiatan penangkapan, budidaya, maupun pengolahannya (Dahuri, 2002).

Salah satu jenis ikan air tawar yang saat ini sangat digemari masyarakat dan semakin meningkat permintaannya oleh konsumen dunia adalah ikan nila. Ikan nila merupakan salah satu komoditi ekspor perikanan yang memberikan devisa bagi negara. Sebagian besar produksi ikan nila di Indonesia merupakan komoditi ekspor dalam bentuk fillet beku. Bagian tubuh ikan nila yang diekspor adalah dagingnya sedangkan sisanya merupakan limbah yang belum banyak dimanfaatkan, diantaranya berupa kulit.

Ikan nila sangat digemari pelaku usaha karena mudah dibudidayakan, produktivitas tinggi, dapat mencapai ukuran besar (ekspor), jenis ikan karnivorus, memiliki konversi pakan yang tinggi, tahan terhadap serangan penyakit, dan bergizi tinggi. Usaha pengembangan perikanan ikan nila memiliki potensi ekonomi cukup besar untuk dikembangkan secara berkelanjutan karena didukung dengan ketersediaan SDM dan permintaan pasar lokal serta internasional yang meningkat (Sahubawa dkk, 2007).

Sebagian besar produk ikan nila (Oreochromis sp.) di Indonesia merupakan komoditi ekspor dalam bentuk fillet beku. Prospek pasar nila sangat luas dan semakin meningkat permintaannya, baik untuk pasar lokal maupun ekspor. Berdasarkan data American Tilapia

Hal. 101 Association disebutkan bahwa ekspor ikan nila Indonesia ke Amerika tahun 2005 sebesar 1.146.331 ton dengan nilai US $ 5.551.407 dari total ekspor ikan ke Amerika sebesar 37.544.537 ton dengan nilai US $ 81.896.969. Komoditi ekspor nila Indonesia umumnya dalam bentuk fillet dan utuh segar beku, yang menduduki urutan ke-5 setelah Taiwan, Kolombia, Kostarika, dan Ekuador. Produksi ikan nila telah memberikan kontribusi terhadap pasar perikanan dunia (Sahubawa dkk, 2007).

Menurut Sahubawa dkk (2007), hasil sampingan pengolahan fillet nila adalah kulitnya yang hingga kini belum dimanfaatkan secara optimal. Biasanya, limbah kulit nila hasil sampingan proses pengolahan, dibuang ke lingkungan atau dijual dengan harga murah untuk pakan ternak. Padahal, kulit nila dapat diolah menjadi produk barang kulit komersial sehinggga mempunyai nilai ekonomis untuk diperdagangkan.

Kulit nila jika dimanfaatkan dengan teknologi penyamakan dapat menghasilkan produk barang kulit yang memiliki nilai ekonomi tinggi serta prospek pasar yang cerah karena kulit nila yang sudah disamak memiliki kualitas yang hampir setara dengan kulit reptil. Selain itu, pada kulit nila akan terlihat motif yang indah seperti motif pada kulit reptil yang memperlihatkan bentuk tiga dimensi.

Penyamakan kulit merupakan suatu cara pengolahan untuk mengubah kulit mentah hewan besar (hides) dan hewan kecil (skins) menjadi kulit tersamak (leather). Penyamakan juga bertujuan untuk mengubah protein kulit mentah yang bersifat mudah rusak menjadi tidak mudah rusak sehingga kulit menjadi tidak mudah busuk dan dapat dijadikan berbagai macam barang kulit (Sudarjo, 1984).

Dalam menghasilkan kulit nila tersamak berkualitas baik maka proses penyamakannya harus baik pula. Salah satu faktor yang memegang peranan penting dalam proses penyamakan adalah penggunaan bahan penyamak (tanning agent). Metode penyamakan yang beberapa macam akan memberikan hasil kulit tersamak yang berbeda (Mann, 1960). Setiap bahan penyamak mempunyai kelebihan dan kekurangannya masing-masing (Gustavson, 1956a). Menurut Raharjo dkk. (1990), sifat bahan penyamak sangat berpengaruh terhadap kualitas fisik kulit dan kualitas organoleptik kulit tersamak.

Oleh karena itu, perlu adanya kajian yang lebih mendalam mengenai pengaruh jenis bahan penyamak (mimosa, formalin, dan krom) terhadap kualitas kulit nila tersamak. Dengan penelitian ini diharapkan dapat mengetahui jenis bahan penyamak yang baik dalam menghasilkan kulit nila tersamak paling baik.

B. Metode Penelitian 1. Alat

Pisau seset, timbangan, gelas ukur, ember plastik, mangkuk kecil, kertas pH, termometer, sarung tangan, sendok pengaduk, papan stacking, papan kuda-kuda, papan pentang, softness tester, tensile strength tester.

2. Bahan

Kulit ikan nila (Oreochromis sp.), air (H2O), natrium karbonat (soda abu) (Na2CO3), natrium sulfida (Na2S), amonium sulfat (ZA), minyak sintetis, teepol, natrium bikarbonat (soda kue) (NaHCO3), kapur (Ca(OH)2), asam formiat (FA) (HCOOH), asam sulfat (H2SO4), antiseptic (cortimol). Bahan penyamak (mimosa, formalin, krom), syntan, oropon OR, garam.

3. Tata Laksana Penelitian a. Preparasi bahan baku

Hal. 102 Bahan baku kulit nila diperoleh dari perusahaan yang memproduksi fillet ikan nila, yaitu AQUAFARM. Kulit nila yang diperoleh dalam bentuk kulit segar dengan berat 1 kg menghasilkan 30 lembar kulit nila dan tebalnya ± 0,1 mm.

b. Proses Pra Penyamakan

1). Pembuangan daging (fleshing)

Tahap pertama yang dilakukan pada proses penyamakan kulit nila, yaitu pemisahan kulit nila dari dagingnya.

2). Penimbangan

Penimbangan ada dua, yaitu penimbangan kulit nila dan penimbangan bahan-bahan kimia.

3). Pencucian kulit nila

Kulit nila dicuci bersih dengan cara memasukkan kulit nila kedalam ember plastik yang berisi air kemudian kulit nila diaduk-aduk.

4). Perendaman (soaking)

Proses perendaman (soaking) dilakukan dengan cara merendam kulit nila dalam larutan air sebesar 600% dari berat kulit nila. Selanjutnya ditambahkan 0,5% wetting agent, 0,5% soda abu dan 0,05% antiseptic kemudian larutan tersebut diaduk selama 10 menit lalu didiamkan selama 15 menit dan seterusnya dilakukan pengadukan hingga 2 kali. Setelah itu, kulit nila dicuci bersih.

5). Pengapuran (liming)

Proses pengapuran (liming) dilakukan dengan cara merendam kulit nila dalam larutan air sebesar 300% dari berat kulit nila. Selanjutnya ditambahkan 2% Na2S lalu diaduk selama 30 menit dan ditambah 4% kapur lalu diaduk kembali selama 20 menit kemudian didiamkan selama 30 menit. Setelah itu, larutan tersebut diaduk kembali selama 10 menit lalu didiamkan kembali selama 30 menit dan seterusnya dilakukan pengadukan hingga 3 kali. Selanjutnya larutan tersebut over night selama satu malam dan keadaan seluruh bagian kulit nila tercelup air. Keesokan harinya, larutan tersebut diaduk kembali selama 30 menit kemudian dicuci bersih.

6). Pembuangan kapur (deliming)

Proses pembuangan kapur (deliming) dilakukan dengan cara merendam kulit nila dalam larutan air sebesar 300% dari berat kulit nila. Selanjutnya ditambahkan 1% ZA lalu diaduk selama 30 menit dan ditambah 0,5% FA yang dimasukkan secara dua tahap, setiap tahap diaduk 10 menit. Setelah itu, dilakukan pengecekan pH yang berkisar antara 7 - 8.

7). Pengikisan protein (bating)

Proses pengikisan protein (bating) dilakukan dengan cara menambahkan 1% Oropon OR kedalam larutan deliming lalu diaduk selama 30 menit.

8). Pembuangan lemak (degreasing)

Proses penghilangan lemak (degreasing) dilakukan dengan cara menambahkan 1% degreasing agent kedalam larutan bating lalu diaduk selama 30 menit kemudian kulit nila dicuci bersih.

9). Pengasaman (pickling)

Proses pengasaman (pickling) dilakukan dengan cara merendam kulit nila dalam larutan air sebesar 200% dari berat kulit nila. Selanjutnya ditambahkan 17% garam,

Hal. 103 ditambahkan 1% FA yang dilakukan secara dua tahap dengan masing-masing pengadukan selama 15 menit. Selanjutnya ditambahkan 1,5% asam sulfat yang dilakukan secara tiga tahap dengan masing-masing pengadukan selama 15 menit lalu diaduk kembali selama 60 menit. Setelah itu, dilakukan pengecekan pH yang berkisar 2-3 lalu larutan tersebut diaduk kembali selama 60 menit. Larutan tersebut over night selama satu malam dan keadaan seluruh bagian kulit nila tercelup air. Keesokan harinya, larutan tersebut diaduk kembali selama 30 menit dan dilakukan pengecekan pH kembali.

c. Proses penyamakan (penyamakan & penyamakan ulang)

Proses penyamakan (tanning) dilakukan dengan cara merendam kulit nila dalam larutan air pickle sebesar 200% dari berat kulit nila. Selanjutnya, larutan tersebut dibagi menjadi tiga bagian dalam masing wadah. Setiap wadah ditambahkan masing-masing bahan penyamak sebesar 10% yang berdasarkan berat kulit nila sesuai tiap-tiap perlakuan. Bagian I (wadah I) ditambahkan 10% mimosa dengan kadar tannin 20%, bagian II (wadah II) ditambahkan 10% formalin dengan kadar formalin 70%, dan bagian III (wadah III) ditambahkan 10% krom dengan basisitas 33%. Selanjutnya, tiap-tiap larutan diaduk selama 120 menit lalu ditambahkan 0,5% soda kue yang dilakukan secara tiga tahap dengan masing-masing pengadukan selama 15 menit. Setelah itu larutan diaduk kembali selama 60 menit kemudian dilakukan pengecekan pH. Selanjutnya dilakukan pengadukan kembali selama 60 menit. Larutan tersebut over night selama satu malam dan keadaan seluruh bagian kulit nila harus tercelup air. Hari berikutnya, larutan diaduk selama 30 menit dan dilakukan pengecekan pH, kemudian diuji parameter kemasakan kulit nila (boiling test).

Proses penyamakan ulang (retanning) dilakukan dengan cara merendam kulit nila dalam larutan air bersuhu 500C sebesar 200% dari berat kulit nila. Selanjutnya ditambahkan 6% syntan lalu diaduk selama 45 menit kemudian kulit nila dicuci bersih.

d. Pasca Penyamakan

1). Peminyakan (fat liquoring)

Proses peminyakan (fat liquoring) dilakukan dengan cara merendam kulit nila dalam larutan air bersuhu 700C sebesar 100% dari berat kulit nila. Selanjutnya ditambahkan 6% minyak sintetis lalu diaduk selama 45 menit, ditambahkan 1% FA dan 0,05% antiseptic lalu diaduk kembali selama 20 menit. Setelah itu, dilakukan pengecekan pH kemudian kulit nila dicuci bersih.

2). Pengeringan (drying)

Pengeringan dilakukan dengan cara menggantungkan kulit nila pada papan kuda-kuda yang diletakkan pada tempat tidak terkena sinar matahari langsung.

3). Peregangan (stacking)

4). Pelemasan kulit nila dapat dilakukan dengan menggunakan mesin ataupun tangan. 4. Parameter Pengamatan: Kelemasan kulit, Kekuatan sobek, Kekuatan tarik, Kemuluran, Suhu

kerut kulit

5. Rancangan Penelitian

Sampel kulit nila yang digunakan seragam sehingga untuk menganalisis data hasil penelitian digunakan Rancangan Acak Lengkap (RAL) faktor tunggal dengan perlakuan jenis bahan penyamak, yakni: 10% mimosa (p1), 10% formalin (p2), dan 10% krom (p3).

Hal. 104 C. Hasil dan Pembahasan

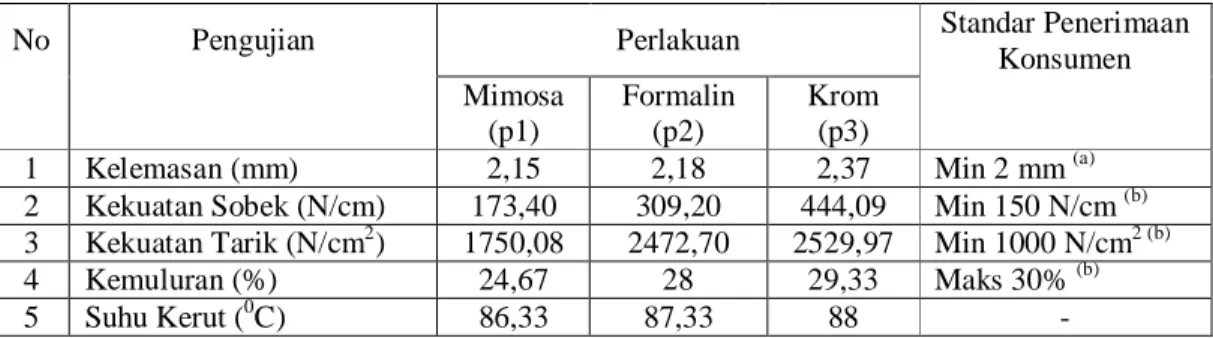

Penelitian ini menggunakan bahan baku kulit nila, dengan perlakuan yang dicobakan yaitu jenis bahan penyamak masing-masing: mimosa (p1), formalin (p2), dan krom (p3). Parameter kualitas fisik yang diamati adalah: (1) kelemasan, (2) kekuatan sobek, (3) kekuatan tarik, (4) kemuluran, dan (5) suhu kerut. Rekapitulasi data hasil pengujian parameter kualitas kulit nila tersamak dapat dilihat pada tabel 1.

Tabel 1. Rekapitulasi data parameter kualitas kulit nila tersamak

No Pengujian Perlakuan Standar Penerimaan

Konsumen Mimosa (p1) Formalin (p2) Krom (p3)

1 Kelemasan (mm) 2,15 2,18 2,37 Min 2 mm (a) 2 Kekuatan Sobek (N/cm) 173,40 309,20 444,09 Min 150 N/cm (b) 3 Kekuatan Tarik (N/cm2) 1750,08 2472,70 2529,97 Min 1000 N/cm2 (b)

4 Kemuluran (%) 24,67 28 29,33 Maks 30% (b)

5 Suhu Kerut (0C) 86,33 87,33 88 -

Sumber : a = Anonim (2004) b = Anonim (1998)

1. Kelemasan (Softness, mm)

Nilai rata-rata kelemasan kulit nila tersamak dari perlakuan mimosa (p1), formalin (p2), dan krom (p3), berturut-turut sebesar: 2,15 mm, 1,18 mm, dan 2,37 mm. Standar nilai kelemasan untuk kulit atasan sepatu dan suede leather minimal 2 mm (Anonim, 2004). Hal ini menunjukkan bahwa nilai kelemasan kulit nila tersamak pada semua perlakuan memenuhi standar penerimaan konsumen. Kulit nila tersamak yang memiliki nilai kelemasan sesuai standar penerimaan konsumen, jika dibuat barang jadi yang membutuhkan kelemasan seperti dompet, tas dan tempat handphone akan memberikan kenyamanan bagi konsumen dalam pemakaiannya. Trend/perubahan nilai kelemasan kulit tersamak masing-masing perlakuan terlihat pada Gambar 1.

Dari gambar 1, terlihat bahwa huruf yang terletak di belakang angka mengindikasikan hasil uji Duncan tiap-tiap perlakuan. Perlakuan dengan kode huruf dibelakang angka yang sama menunjukkan perlakuan tersebut tidak berbeda nyata. Hasil analisis sidik ragam diketahui bahwa tidak terdapat pengaruh nyata (p>0,05) dari tiap-tiap perlakuan terhadap kelemasan kulit nila tersamak. 0 0.5 1 1.5 2 2.5 3 P1 P2 P3

Perlak uan (je nis bahan penyam ak )

K e le m a s a n ( m m

) 2,15a 2,18a 2,37a

Gambar 1. Rerata nilai kelemasan kulit nila tersamak

Hal. 105 Salah satu tahap penyamakan yang berpengaruh penting terhadap tingkat kelemasan kulit adalah proses peminyakan. Proses peminyakan bertujuan untuk memasukkan fat atau sejenis minyak ke dalam struktur kulit sehingga kulit mempunyai daya tolak yang baik terhadap air. Selain itu, peminyakan bertujuan untuk mendapatkan kulit yang lebih lemas, lebih fleksibel, lebih lunak, dan mempunyai kemuluran yang tinggi sesuai standar dan tujuan pemakaiannya (Purnomo, 2001).

Proses penyamakan mengakibatkan jaringan kulit menjadi terbuka sehingga mempermudah meresapnya zat atau bahan penyamak ke dalam kulit. Hal itu menyebabkan bahan penyamak semakin sempurna berikatan dengan kolagen kulit yang membuat kulit semakin stabil sehingga kelemasan kulit semakin tinggi.

2. Kekuatan Sobek (Tearing Strength, N/cm)

Data pengujian parameter kekuatan sobek kulit tersamak dari masing-masing perlakuan p1, p2, dam p3 adalah: 173,40 N/cm, 309,20 N/cm, dan 444,09 N/cm. Standar nilai kekuatan sobek kulit nila tersamak mengikuti standar kulit samak ular air tawar karena jenis dan tebal kulit nila hampir sama dengan kulit ular air tawar. Menurut Anonim (1998), standar nilai kekuatan sobek kulit samak ular air tawar adalah minimal 150 N/cm. Hal ini menunjukkan bahwa nilai kekuatan sobek kulit nila tersamak pada semua perlakuan memenuhi standar penerimaan konsumen, yang berarti kekuatan sobek kulit tersamak telah memenuhi standar SNI. Perubahan nilai kekuatan sobek kulit nila tersamak dari tiap-tiap perlakuan dapat dilihat pada Gambar 2.

0 100 200 300 400 500 P1 P2 P3

Pe rlak uan (jenis bahan penyam ak)

K e k u a ta n S o b e k ( N /c m ) 309,20a 444,09a 173,40a

Gambar 2. Rerata nilai kekuatan sobek kulit nila tersamak

Angka yang ditunjukkan pada gambar 2, mengindikasikan nilai kekuatan sobek kulit nila tersamak tiap-tiap perlakuan. Perlakuan yang memiliki kode huruf dibelakang angka yang sama menunjukkan perlakuan tersebut tidak berbeda nyata. Berdasarkan hasil analisis sidik ragam, diketahui bahwa perlakuan tidak berpengaruh terhadap kekuatan sobek kulit nila tersamak. pada tingkat kepercayaan 95% (p>0,05). Kondisi tersebut dimaksudkan bahwa konsentrasi jenis bahan penyamakan tidak berpengaruh signifikan pada perubahan nilai kekuatan sobek kulit tersamak (Sahubawa, 2006).

3. Kekuatan Tarik (Tensile Strength, N/cm2)

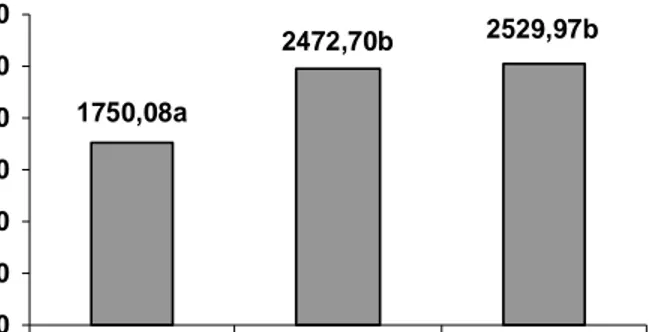

Hasil pengujian kekuatan tarik kulit nila tersamak dari masing-masing perlakuan (p1, p2, dan p3) yaitu: 1750,08 N/cm2, 2472,70 N/cm2, dan 2529,97 N/cm2. Hal ini menunjukkan bahwa nilai kekuatan tarik yang dihasilkan pada semua perlakuan memenuhi standar penerimaan konsumen (memenuhi kualitas). Standar nilai kekuatan tarik kulit nila tersamak mengikuti standar kulit samak ular air tawar karena jenis dan tebal kulit menyerupai kulit ular air tawar. Menurut Anonim (1998), standar nilai kekuatan tarik kulit ular air tawar tersamak adalah minimal 1.000 N/cm2. Trend perubahan nilai kekuatan tarik kulit nila tersamak tiap-tiap perlakuan dapat dilihat pada Gambar 3.

Hal. 106 0 500 1000 1500 2000 2500 3000 P1 P2 P3

Pe rlak uan (je nis bahan pe nyam ak )

K e k u a ta n T a ri k ( N /c m 2 ) 1750,08a 2472,70b 2529,97b

Gambar 3. Rerata nilai kekuatan tarik kulit nila tersamak

Angka yang ditunjukkan pada gambar 3, mengindikasikan nilai kekuatan tarik kulit nila tersamak tiap-tiap perlakuan. Perlakuan dengan kode huruf p1, p2, dan p3 yang memiliki kode huruf dibelakang angka yang sama menunjukkan perlakuan tersebut tidak berbeda nyata (Gambar 3). Hasil analisis sidik ragam diketahui perlakuan yang dicobakan berpengaruh nyata terhadap kekuatan tarik kulit tersamak pada p<0,05. Hasil uji Duncan menunjukkan kekuatan tarik perlakuan p1 berbeda nyata dengan perlakuan p2 dan perlakuan p3. Namun demikian, perlakuan p2 tidak berbeda nyata dengan perlakuan krom p3 pada p>0,05.

Perlakuan mimosa (p1) berbeda nyata dengan perlakuan formalin (p2) dan perlakuan krom (p3) (p<0,05). Perlakuan p1 menghasilkan nilai kekuatan tarik yang paling rendah. Berdasarkan penelitian Untari dkk. (2005) pada penyamakan kulit skrotum domba, kulit yang disamak dengan bahan penyamak nabati memiliki kekuatan tarik yang rendah, karena kulit bahan penyamak nabati bersifat buffing effect, mempunyai daya serap air yang tinggi dengan sifat pewarnaan coklat muda. Buffing effect ialah sifat yang memungkinkan permukaan kulit menjadi keras dan tidak licin. Sifat-sifat kulit dipengaruhi oleh banyaknya kandungan air yang terikat erat pada serat-serat kolagen. Kekuatan tarik akan menurun apabila serabut-serabut kolagen mengalami pembengkakan yang disebabkan oleh pengikatan molekul air (Anonim, 1989 cit Ayufita, 2002).

Perlakuan p2 tidak berbeda nyata dengan perlakuan p3 (p>0,05). Krom dan formalin menghasilkan kekuatan tarik kulit nila tersamak yang lebih baik dari mimosa. Kekuatan tarik kulit nila tersamak pada perlakuan formalin menunjukkan adanya beda nyata dengan perlakuan menggunakan bahan penyamak mimosa (p<0,05). Hal ini disebabkan sifat formalin yang memiliki daya aktivitas besar (mudah berikatan dengan kolagen kulit), yang pada akhirnya membentuk kompleks yang kuat sehingga kulit menjadi lebih padat (Raharjo dkk., 1990).

Perlakuan p3 memberikan nilai kekuatan tarik yang paling besar. Menurut Gustavson (1956) cit Lutfie dkk. (1993), kulit yang disamak dengan krom menghasilkan sifat fisik kulit jadinya yang kuat. Menurut Untari dkk. (2005), penyamakan kulit skrotum domba dengan krom memberikan kekuatan tarik yang palinmg besar.

4. Kemuluran (Elongation at Break, %)

Hasil pengamatan kemuluran kulit nila tersamak dari perlakuan mimosa p1, p2, dan p3 yaitu 24,67%, 28%, dan 29,33%. Standar nilai kemuluran kulit nila tersamak mengikuti standar kulit samak ular air tawar karena jenis dan tebal kulit nila hampir sama dengan kulit ular air tawar. Menurut Anonim (1998), standar nilai kemuluran kulit samak ular air tawar adalah maksimal 30 %. Hal ini menunjukkan bahwa nilai kemuluran kulit nila tersamak pada semua perlakuan memenuhi standar penerimaan konsumen (memenuhi standar).

Hal. 107 Hasil analisis sidik ragam menunjukkan terdapat pengaruh nyata dari perlakuan yang dicobakan (p<0,05). Hasil uji Duncan menunjukkan kemuluran perlakuan p1 berbeda nyata dengan perlakuan p2 dan p3 (p<0,05), tetapi perlakuan p2 tidak berbeda nyata dengan perlakuan p3 (p>0,05). Perlakuan p1 berbeda nyata dengan perlakuan p2 dan p3 (p<0,05). Perlakuan p1 menghasilkan kemuluran yang paling rendah. Berdasarkan penelitian Widari (2000) pada penyamakan kulit sapi bahwa kulit sapi samak nabati mempunyai kemuluran yang lebih rendah. Hal itu karena bahan penyamak nabati memberikan sifat daya serap air yang tinggi, buffing effect yang baik, dan sifat keras.

Kulit nila tersamak memiliki nilai kemuluran sesuai standar penerimaan konsumen, jika dibuat barang jadi seperti dompet, tas dan tempat handphone akan memberikan kenyamanan bagi konsumen dalam pemakaiannya. Perubahan nilai kemuluran kulit nila tersamak tiap-tiap perlakuan dapat dilihat pada gambar 4. Pada Gambar 4, terlihat bahwa perlakuan yang memiliki kode huruf dibelakang angka yang sama menunjukkan perlakuan tersebut tidak berbeda nyata.

Menurut Anonim (1989), kemuluran kulit mempunyai pengaruh besar pada produk sepatu yaitu pada saat pemanasan dengan mesin maka kulit akan pecah atau retak apabila persentase kemuluran kulitnya rendah. Bila persentase kemulurannya terlalu tinggi menyebabkan sepatu bertambah besar dan berubah bentuk selama penggunaannya karena kulit mengalami pertambahan panjang.

Bahan penyamak nabati menyebabkan terjadinya rongga-rongga kosong pada struktur kulit samak karena bahan penyamak nabati tidak terserap seluruhnya ke dalam kulit. Hal ini dipengaruhi oleh besarnya molekul bahan penyamak nabati sehingga terjadinya endapan dalam larutan. Akibatnya, penetrasi bahan penyamak ke dalam kulit juga tidak sempurna sehingga rongga-rongga kosong, akibatnya kemulurannya akan rendah (Untari dkk. 2005). Proses penyamakan akan berlangsung sempurna apabila kolagen telah menyerap kira-kira separuh dari zat jumlah penyamak yang digunakan. 0 5 10 15 20 25 30 35 P1 P2 P3

Perlakuan (jenis bahan penyam ak)

K e m u lu ra n ( % ) 24,67a 28b 29,33b

Gambar 4. Rerata nilai kemuluran kulit nila tersamak

Nilai kemuluran dari perlakuan p2 tidak berbeda nyata dengan perlakuan p3 (p>0,05). Bahan penyamak krom dan formalin menghasilkan kemuluran kulit nila tersamak yang lebih baik dari bahan penyamak mimosa. Kemuluran kulit nila tersamak pada perlakuan p2 berbeda nyata dengan perlakuan p1 (p<0,05). Hal ini disebabkan sifat formalin yang mempunyai daya samak besar (mudah meresap) sehingga cepat berikatan dengan kolagen kulit membentuk kompleks yang kuat. Dengan demikian, rongga-rongga yang kosong pada struktur kulit tersebut akan diisi bahan penyamak formalin dan menghasilkan kulit yang lebih padat (Raharjo dkk., 1990). Perlakuan p3 menghasilkan nilai kemuluran paling tinggi dibandingklan perlakuan p1 dan p2. Menurut Untari

Hal. 108 dkk. (2005), penyamakan kulit skrotum domba bahwa dengan bahan penyamak krom menghasilkan kemuluran kulit tertinggi. Kulit jadi yang disamak dengan bahan penyamak krom mempunyai ciri-ciri daya tahan panas yang kuat, serat-seratnya halus dan mempunyai sifat elastis yang baik.

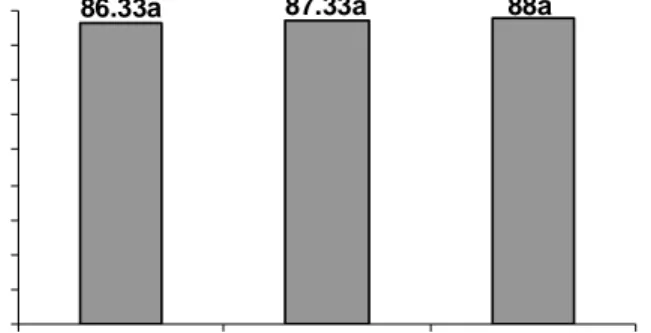

5. Suhu Kerut (Shrinkage Temperature, 0C)

Hasil pengujian suhu kerut kulit nila tersamak dari perlakuan p1, p2, dan p3 masing-masing: 86,330C, 87,330C, dan 880C. Hal ini menunjukkan bahwa nilai suhu kerut kulit nila tersamak pada semua perlakuan memenuhi standar penerimaan konsumen (memenuhi kualitas). Dari hasil analisis sidik ragam diketahui bahwa masing-masing perlakuan yang dicobakan tidak memberikan beda nyata pada suhu kerut kulit tersamak (p>0,05).

Perubahan nilai suhu kerut kulit nila tersamak tiap-tiap perlakuan dapat dilihat pada Gambar 5. Perlakuan yang memiliki kode huruf dibelakang angka yang sama menunjukkan perlakuan tersebut tidak berbeda nyata dengan perlakuan lainnya. Berdasarkan Gambar 5, terlihat bahwa bahan penyamak mimosa, formalin dan krom tidak memberikan pengaruh signifikan terhadap suhu kerut kulit tersamak. Suhu kerut erat kaitannya dengan kematangan kulit karena semakin banyak serabut kulit yang berikatan dengan bahan penyamak. Semakin matang kulit semakin tinggi suhu kerut sehingga kualitas kulit semakin baik karena ketahanan kulit terhadap panas (hidrothermal) semakin tinggi (Kurniani, 2007). Suhu kerut (shrinkage temperature) adalah temperatur produk yang cenderung mengakibatkan terjadinya penurunan daya ikat zat-zat yang terdapat didalam protein (Nayudama, 1978 cit. Ayufita, 2007).

Besarnya ketahanan kulit tersamak terhadap panas (hidrothermal) sangat dipengaruhi oleh jenis dan jumlah bahan penyamak yang berikatan dengan protein kulit (Covington, 1994 cit. Kurniani, 2007). Suhu kerut adalah suhu dimana terjadi pengkerutan struktur kolagen. Pengkerutan terjadi karena adanya lipatan rantai polipeptida akibat putusnya kekuatan dari anyaman serabut oleh kondisi ekstrim seperti pemanasan pada suhu tinggi (Sarkar, 1995 cit. Kurniani, 2007).

0 10 20 30 40 50 60 70 80 90 P1 P2 P3

Perlakuan (jenis bahan penyam ak)

S u h u K e rut ( 0 C )

86.33a 87.33a 88a

Gambar 5. Rerata nilai suhu kerut kulit nila tersamak

D. Kesimpulan dan Saran 1. Kesimpulan

a. Penggunaan jenis bahan penyamak memberikan pengaruh terhadap kualitas kekuatan tarik dan kemuluran kulit nila tersamak.

b. Penggunaan jenis bahan penyamak tidak memberikan pengaruh terhadap kualitas kelemasan dan kekuatan sobek kulit nila tersamak.

Hal. 109 c. Bahan penyamak krom dan formalin adalah perlakuan yang menghasilkan kualitas kulit

nila tersamak yang terbaik.

d. Nilai parameter kelemasan, kekuatan tarik, kekuatan sobek, kemuluran dan suhu kerut kulit nila tersamak yang dihasilkan masing-masing perlakuan (mimosa, formalin dan mimosa), telah memenuhi Standar Nasional Indonesia (SNI) 06-4586-1998.

2. Saran

a. Perlu dilakukan penelitian lanjutan tentang campuran persentase bahan penyamak mimosa, formalin, dan krom terhadap kualitas kulit nila tersamak.

b. Untuk pengembangan usaha mikro atau kecil industri penyamakan kulit nila, sebaiknya menggunakan bahan penyamak formalin karena selain memenuhi SNI, kulit nila tersamak yang dihasilkan memiliki kenampakan yang baik dan secara ekonomi lebih menguntungkan.

Daftar Pustaka

Anonim. 1989. Laporan Kegiatan Pengawasan Mutu dan Normalisasi Barang Kulit BBKKP. Balai Besar Kulit, Karet dan Plastik, Yogyakarta.

Anonim. 1998. Standar Nasional Indonesia (SNI). 06-4586-1998. Kulit Jadi dari Kulit Ular Air Tawar Samak Krom. Dewan Standarisasi Nasional, Jakarta.

Anonim. 2004. Burk’s BayTM. <http://www.pwcollection.com/content.m/bby/ lineoverview>. Diakses 4 Februari 2008.

Anonim. 2006. Direktorat Perikanan, Departemen Kelautan dan Perikanan. DKP, Jakarta.

Ayufita, D.P. 2002. Pengaruh Lama Perendaman dalam Garam Jenuh Terhadap Kualitas Fisik Kulit Pari Tersamak. Perikanan UGM, Yogyakarta.

Dahuri. 2002. Paradigma Baru Pembangunan Indonesia Berbasis Kelautan Orasi Ilmiah. Fakultas Perikanan dan Kelautan IPB, Bogor.

Gustavson, K. H. 1956a. The Chemistry of Tanning Processes. Academic Press. Inc Publisher, New York.

Kurniani, A.G. 2002. Pengaruh Metode Pengawetan Kulit Mentah Terhadap Kualitas Kulit Pari Tersamak. Perikanan UGM, Yogyakarta.

Lutfie, Sudardjo, dan Sumarni, 1993. Penyamakan Kulit Itik. Proceedings Simposium Nasional Perkulitan. Balai Besar Penelitian dan Pengembangan Industri Barang Kulit, Karet dan Plastik, Yogyakarta.

Mann, I. 1960. Rural Tanning Techniques. Food and Agricultural Organization of The Limited Nation, Rome.

Purnomo, E. 2001. Penyamakan Kulit Reptil. Kanisius, Yogyakarta.

Raharjo, S. Untari dan Susilowati, 1990. Pengaruh Berbagai Jenis Bahan Penyamak dalam Penyamakan Kulit Bulu Terhadap Kualitas Kulit Bulu Samak Kelinci Rex. Proceedings Seminar Sehari HAKTKI. Himpunan Ahli Kimia dan Teknologi Kulit Indonesia. Balai Besar Penelitian dan Pengembangan Industri Barang Kulit, Karet dan Plastik, Yogyakarta. Sahubawa, L., 2006. Teknologi Pengolahan Kulit Ikan. Bahan Ajar Pengolahan Hasil Perikanan,

Program Studi Teknologi Hasil Perikanan, Jurusan Ilmu Perikanan Fakultas Pertanian UGM.

Hal. 110 Sahubawa, L., S. Untari, dan Susilowati. 2007. Pemberdayaan Ekonomi Masyarakat Berbasis Pengembangan Usaha Ikan Nila Terpadu Sebagai Komoditas Unggulan Kabupaten Sragen. Pusat Studi Sumberdaya dan Teknologi Kelautan. Universitas Gadjah Mada, Yogyakarta. Sudarjo, 1984. Teknologi Penyamakan Kulit. Edisi ke III. Pusat Pembinaan Latihan Keterampilan

dan Kejuruan Industri. Akademi Teknologi Kulit, Yogyakarta.

Untari, S., Jayusman, dan Nainggolan, 2005. Berbagai Macam Bahan Penyamak (Mineral, Nabati dan Sintetis) untuk Penyamakan Kulit Skrotum Domba. Kumpulan Makalah Sri Untari. Balai Besar Penelitian dan Pengembangan Industri Barang Kulit, Karet dan Plastik, Yogyakarta.

Widari, 2000. Pengaruh Bahan Penyamak Terhadap Sifat Fisis Kulit Teknis Untuk Suku Cadang Mesin Tekstil. Seminar Nasional Industri Kulit, Karet, dan Plastik. BBKKP, Yogyakarta.