TUGAS AKHIR

PRARANCANGAN PABRIK MELAMIN DARI UREA

DENGAN PROSES BASF

KAPASITAS 20.000 TON/TAHUN

Oleh:

Amiroh Nurlaila Safitri

I 0506011

Esmiyatun

I 0506020

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2012

commit to useriii

Segala puji syukur kepada Tuhan Yang Maha Esa, hanya karena rahmat dan ridho-Nya, penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan judul “Prarancangan Pabrik Melamin dari Urea dengan Proses BASF Kapasitas 20.000 Ton / Tahun” ini.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena itu, sudah sepantasnya penulis mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga atas dukungan doa, materi, dan semangat yang senantiasa diberikan tanpa kenal lelah.

2. Wusana Agung Wibowo, S.T., M.T. selaku Dosen Pembimbing I dan Enny Kriswiyanti Artati, S.T., M.T. selaku Dosen Pembimbing II atas bimbingan dan bantuannya dalam penulisan tugas akhir.

3. Dr. Sunu Herwi Pranolo selaku Ketua Jurusan Teknik Kimia FT UNS. 4. Enny Kriswiyanti Artanti, S.T., M.T. dan Dwi Ardiana, S.T., M.T. selaku

Pembimbing Akademik.

5. Teman-teman mahasiswa jurusan teknik kimia, FT UNS, khususnya angkatan 2006

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh karena itu, penulis membuka diri terhadap segala saran dan kritik yang membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis dan pembaca sekalian.

Surakarta, Januari 2012

Penulis

ix DAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... v

Daftar Gambar ... i

Intisari ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Pabrik ... 2

1.2.1 Perkiraan Kebutuhan Melamin di Indonesia ... 2

1.2.2 Ketersediaan Bahan Baku ... 4

1.2.3 Kapasitas Pabrik yang Berproduksi ... 4

1.3 Lokasi Pabrik ... 5

1.4 Tinjauan Proses ... 7

1.4.1 Macam-macam Proses ... 8

1.4.2 Kegunaan Produk ... 16

1.4.3 Sifat Fisis dan Kimia Bahan Baku dan Produk ... 17

1.4.4 Tinjauan Proses Secara Umun ... 21

ix

BAB II DESKRIPSI PROSES... 23

2.1 Spesifikasi Bahan Baku dan Produk ... 23

2.1.1 Spesifikasi Bahan Baku ... 23

2.1.2 Spesifikasi Produk ... 24

2.2 Konsep Reaksi ... 25

2.2.1 Mekanisme Reaksi ... 25

2.2.2 Kondisi Operasi ... 29

2.2.3 Tinjauan Termodinamika ... 29

2.2.4 Tinjauan Kinetika Reaksi ... 31

2.3 Diagram Alir Proses dan Tahapan Proses ... 33

2.3.1 Diagram Alir Proses ... 33

2.3.2 Tahapan Proses ... 36

2.3.2.1 Tahap Penyiapan Bahan Baku ... 36

2.3.2.2 Tahap Reaksi ... 36

2.3.2.3 Tahap Pemurnian Produk ... 37

2.4 Neraca Massa dan Neraca Panas ... 39

2.4.1 Neraca Massa Overall ... 39

2.4.2 Neraca Massa Alat ... 40

2.4.3 Neraca Panas Overall ... 44

2.4.4 Neraca Panas Alat ... 46

2.5 Lay Out Pabrik dan Peralatan ... 52

2.5.1 Lay Out Pabrik... 52

2.5.2 Lay Out Peralatan Proses ... 58 commit to user

ix

BAB III SPESIFIKASI ALAT ... 51

3.1 Silo ... 61 3.2 Belt conveyor... 62 3.3 Screw conveyor ... 62 3.4 Bucket elevator ... 63 3.5 Melter ... 64 3.6 Tangki ... 65 3.7 Reaktor ... 66 3.8 Desublimer ... 66 3.9 Cyclone ... 67 3.10 Scrubber ... 68 3.11 Blower ... 68 3.12 Furnace ... 69 3.13 Heat Exchanger ... 70 3.14 Cooler ... 71 3.15 Compressor ... 73 3.16 Pompa ... 73

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM ... 75

4.1 Unit Pendukung Proses ... 75

4.1.1 Unit Pengadaan Steam ... 76

4.1.1.1 Perhitungan Kapasitas Boiler ... 78

4.1.1.2 Menentukan Luas Penampang Perpindahan Panas.. . ... 79

ix

4.1.1.3 Perhitungan Kebutuhan Bahan Bakar ... 80

4.1.1.4 Spesifikasi Boiler ... 80

4.1.2 Unit Pengadaan dan Pengolahan Air ... 81

4.1.2.1 Penyediaan Air ... 81

4.1.2.2 Pengolahan Air ... 83

4.1.2.3 Kebutuhan Air ... 90

4.1.3 Unit Pembangkit Tenaga Listrik ... 91

4.1.3.1 Kebutuhan Listrik ... 92

4.1.3.2 Generator ... 95

4.1.4 Unit Penyedia Bahan Bakar ... 96

4.1.5 Unit Penyedia Molten Salt ... 97

4.1.6 Unit Penyedia Udara Tekan ... 98

4.1.7 Unit Pengolahan Limbah ... 99

4.2 Laboratorium ... 103

4.2.1 Program Kerja Laboratorium ... 103

4.2.2 Alat-alat Utama Laboratorium ... 105

BAB V MANAJEMEN PERUSAHAAN... 107

5.1 Bentuk Perusahaan ... 107

5.2 Struktur Organisasi ... 108

5.3 Tugas dan Wewenang ... 112

5.3.1 Pemegang Saham ... 112

5.3.2 Dewan Komisaris ... 112

5.3.3 Dewan Direksi ... 113 commit to user

ix

5.3.4 Staf Ahli ... 114

5.3.5 Penelitian dan Pengembangan (Litbang) ... 114

5.3.6 Kepala Bagian ... 115

5.3.7 Kepala Seksi ... 119

5.4 Pembagian Jam Kerja Karyawan ... 119

5.4.1 Karyawan Non Shift ... 120

5.4.2 Karyawan Shift atau Ploog ... 120

5.5 Status Karyawan dan Sistem Upah ... 123

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 124

5.6.1 Penggolongan Jabatan ... 124

5.6.2 Jumlah Karyawan dan Gaji ... 124

5.7 Kesejahteraan Sosial Karyawan ... 128

BAB VI ANALISIS EKONOMI ... 129

6.1 Penaksiran Harga Peralatan ... 129

6.2 Dasar Perhitungan ... 131

6.3 Penentuan Total Capital Investment (TCI) ... 131

6.4 Hasil Perhitungan ... 133

6.4.1 Fixed Capital Investment (FCI) ... 133

6.4.2 Working Capital Investment (WCI) ... 134

6.4.3 Total Capital Investment (TCI) ... 134

6.4.4 Direct Manufacturing Cost (DMC) ... 134

6.4.5 Indirect Manufacturing Cost (IMC) ... 135 commit to user

ix

6.4.6 Fixed Manufacturing Cost (FMC) ... 135

6.4.7 Total Manufacturing Cost ... 135

6.4.8 General Expense (GE) ... 135

6.4.9 Total Production Cost (TPC) ... 136

6.4.10 Analisa Kelayakan ... 139

Daftar Pustaka ... 140 Lampiran

xiii

DAFTAR GAMBAR

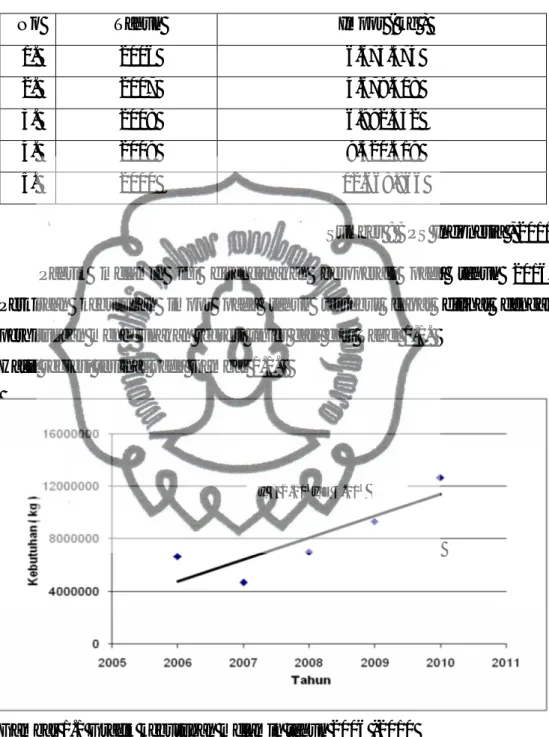

Gambar 1.1 Grafik kebutuhan melamin tahun 2006-2010 ... 3

Gambar 1.2 Peta lokasi perencanaan pembangunan pabrik ... 6

Gambar 1.3 Struktur molekul melamin ... 7

Gambar 2.1 Diagram Alir Kualitatif ... 34

Gambar 2.2 Diagram Alir Kuantitatif ... 35

Gambar 2.3 Lay Out Pabrik ... 57

Gambar 2.4 Lay Out Peralatan Proses ... 59

Gambar 4.1 Diagram Pengolahan Air ... 89

Gambar 4.2 Diagram Alir Waste Water Treatment ... 102

Gambar 5.1 Struktur Organisasi Pabrik Melamin ... 111

Gambar 6.1 Chemical Engineering Cost Index ... 130

Gambar 6.2 Grafik Analisis Kelayakan ... 139

x

DAFTAR TABEL

Tabel 1.1 Kebutuhan Impor Melamin Indonesia 2006 – 2010 ... 3

Tabel 1.2 Pabrik Urea di Indonesia ... 4

Tabel 1.3 Kapasitas produksi perusahaan melamin di dunia ... 5

Tabel 1.4 Perbandingan proses... 15

Tabel 1.5 Prosentase penggunaan melamin di beberapa negara... 17

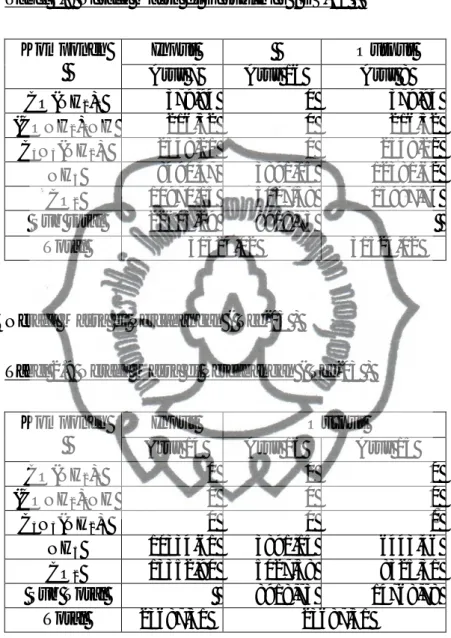

Tabel 2.1 Neraca Massa Overall ... 39

Tabel 2.2 Neraca Massa di Melter... 40

Tabel 2.3 Neraca Massa di Tangki…... 40

Tabel 2.4 Neraca Massa di Scrubber……… 41

Tabel 2.5 Neraca Massa di Purging ( Tee-01 )………. 41

Tabel 2.6 Neraca Massa di Percabangan ( Tee-02 )……….. 42

Tabel 2.7 Neraca Massa di Reaktor………... 42

Tabel 2.8 Neraca Massa di Desublimer………. 43

Tabel 2.9 Neraca Massa di Percabangan ( Tee-02 )……….. 43

Tabel 2.10 Neraca Massa di Cyclone………. 44

Tabel 2.11 Neraca Panas Masuk……… 44

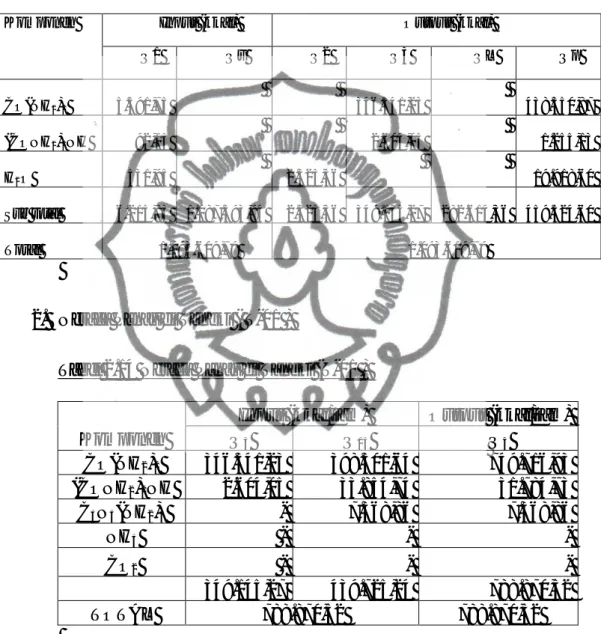

Tabel 2.12 Neraca Panas Keluar………. 45

Tabel 2.13 Neraca Panas di Melter……….. 46

Tabel 2.14 Neraca Panas di Tangki………. 46

Tabel 2.15 Neraca Panas di Scrubber………. 47

Tabel 2.16 Neraca Panas di Heat Exchanger ( HE-01 )……….. 47 commit to user

xi

Tabel 2.17 Neraca Panas di Heat Exchanger ( HE-02 )……….. 48

Tabel 2.18 Neraca Panas di Reaktor……… 48

Tabel 2.19 Neraca Panas di Heat Exchanger ( HE-03 )……….. 49

Tabel 2.20 Neraca Panas di Furnace……….. 49

Tabel 2.21 Neraca Panas di Desublimer……….. 50

Tabel 2.22 Neraca Panas di Heat Exchanger ( HE-03 )……….. 50

Tabel 2.23 Neraca Panas di Cyclone Cooler ( CY-03 )………... 51

Tabel 2.24 Neraca Panas di Cyclone Cooler ( CY-03 )………... 52

Tabel 2.25 Perincian luas tanah pabrik... 56

Tabel 4.1 Kebutuhan air pendingin ... 90

Tabel 4.2 Kebutuhan air total ... 91

Tabel 4.3 Kebutuhan listrik untuk proses ... 92

Tabel 4.4 Kebutuhan listrik untuk pengolahan air ... 93

Tabel 4.5 Kebutuhan listrik untuk penerangan ... 94

Tabel 4.6 Total kebutuhan listrik ... 95

Tabel 4.7 Total Kebutuhan Bahan Bakar ... 97

Tabel 5.1 Jadwal pembagian kelompok shift ... 122

Tabel 5.2 Jumlah karyawan menurut jabatannya ... 125

Tabel 5.3 Perincian golongan dan gaji karyawan ... 127

Tabel 6.1 Indeks Harga Alat ... 130

Tabel 6.2 Fixed Capital Investment (FCI)... 133

Tabel 6.3 Working Capital investment ... 134

Tabel 6.4 Direct Manufacturing Cost ... 134 commit to user

xii

Tabel 6.5 Indirect Manufacturing Cost ... 135

Tabel 6.6 Fixed Manufacturing Cost …... 136

Tabel 6.7 General Expense... 136

Tabel 6.8 Analisa kelayakan ... 138

PENDAHULUAN I BAB I

PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Pada saat ini pemerintah Indonesia sedang melakukan pengembangan dalam berbagai bidang industri. Salah satunya dengan cara memenuhi kebutuhan bahan-bahan industri melalui pendirian pabrik-pabrik industri kimia.

Jumlah dan macam industri yang belum dapat dipenuhi sendiri cukup banyak dan biasanya diperoleh dengan cara mengimpor dari negara lain. Salah satu bahan yang diimpor dalam jumlah banyak adalah melamin.

Melamin adalah salah satu bahan yang dihasilkan oleh industri petrokimia dengan rumus C3H6N6 juga dikenal dengan nama 2-4-6 triamino 1-3-5 triazine.

Senyawa ini berbentuk kristal monocyclic berwarna putih. Melamin diantaranya digunakan sebagai bahan baku pembuatan melamin resin, bahan sintesa organik, bahan pencampur cat, pelapis kertas, tekstil, leather tanning dan lain-lain. Bahan baku yang digunakan pada proses pembuatan melamin adalah urea dan campuran amonia karbon dioksida sebagai fluidizing gas dengan katalis alumina.

Melihat kebutuhan melamin pada masa sekarang ini, seiring dengan industri-industri pemakainya yang semakin meningkat, maka pendirian pabrik melamin dirasa sangat perlu. Hal ini bertujuan untuk mengantisipasi permintaan didalam negeri, mengurangi impor melamin dan membuka lapangan kerja baru.

PENDAHULUAN I 1.2 Kapasitas Pabrik

Penentuan kapasitas pabrik melamin dengan pertimbangan pertimbangan sebagai berikut :

1.2.1 Perkiraan kebutuhan melamin di Indonesia

Berkembangnya industri-industri pemakai melamin di Indonesia, seperti Industri moulding, industri adhesive, industri surface coating menyebabkan kebutuhan melamin di Indonesia semakin meningkat. Saat ini Indonesia memiliki dua pabrik yang memproduksi melamin yaitu :

1. PT. Sri Melamin Rejeki (SMR)

PT SMR mulai berproduksi pada tahun 1994 dengan kapasitas 20.000 ton/ tahun. Pabrik ini mendapat pasokan bahan baku dari PT pupuk Sriwijaya Palembang dan menggunakan proses BASF.

2. PT DSM Kaltim Melamin

PT DSM Kaltim Melamin mulai beroperasi pada tahun 1996, sebagai hasil joint venture antara Pupuk Kalimantan Timur Tbk dengan DSM Holland dengan proses stamycarbon ( DSM ). Kapasitas design pabrik ini 40.000 ton/ tahun dan telah dinaikkan menjadi 50.000 ton / tahun.

Kebutuhan melamin yang belum terpenuhi oleh produksi dalam negeri, diimpor dari negara lain. Data-data produksi dan impor melamin Indonesia dari tahun 2006 sampai tahun 2010 disajikan pada tabel 1.1.

PENDAHULUAN I Tabel 1.1 Kebutuhan Impor Melamin Indonesia 2006 – 2010.

No Tahun Impor ( kg ) 1. 2006 6.673.574 2. 2007 4.679.408 3. 2008 6.992.332 4. 2009 9.320.419 5. 2010 12.668.866 Sumber : BPS Indonesia , 2011 Pabrik melamin ini direncanakan beroperasi pada tahun 2016. Perkiraan kebutuhan impor pada tahun tersebut dapat dilihat dengan perhitungan menggunakan regresi linier data dari Tabel 1.1.

Hasil regresi terlihat pada Gambar 1.1.

Gambar 1.1 Grafik kebutuhan melamin tahun 2006 -2010 Dari gambar 1.1 di atas, diperoleh rumus regresi linier : y = 2.106x – 3.106

dengan y : kebutuhan impor ( kg/tahun ) x : tahun

y = 2.106x – 3.106

PENDAHULUAN I Total kebutuhan melamin pada tahun 2016 dihitung dengan menggunakan rumus regresi dan diperoleh bahwa kebutuhan melamin pada tahun tersebut sebanyak 25.000 ton/tahun.

1.2.2 Ketersediaan bahan baku

Bahan baku pembuatan melamin berupa urea, dapat dipenuhi dari dalam negeri dimana produksi urea di Indonesia cukup besar. Hal ini dapat dilihat dari perkembangan produksi urea di Indonesia yang mengalami peningkatan setiap tahunnya dan telah diekspor dalam jumlah yang besar. Pabrik – pabrik urea yang ada di Indonesia ditunjukkan pada tabel 1.2.

Tabel 1.2 Pabrik Urea di Indonesia

No. Nama Pabrik Lokasi Kapasitas ( ton/th )

1. PT Pupuk Sriwijaya Palembang, SumSel 2.262.000 2. PT Pupuk Iskandar Muda Lhokseumawe, NAD 1.140.000 3. PT Petrokimia Gresik Gresik, Jawa Timur 460.000 4. PT Pupuk Kujang Cikampek, Jawa Barat 1.140.000

5. PT Pupuk Kaltim Bontang, Kaltim 2.980.000

1.2.3 Kapasitas Pabrik yang Berproduksi

Dari data yang ada pada Ullman’s Encyclopedia of Industry Chemistry, menunjukkan bahwa kapasitas pabrik melamin yang ada di dunia berkisar antara 10.000-90.000 ton / tahun. Tabel 1.3 menunjukkan beberapa diantara produsen melamin yang telah yang telah beroperasi di dunia.

PENDAHULUAN I Table 1.3 Kapasitas produksi perusahaan melamin di dunia

Negara Perusahaan Kapasitas (ton/tahun)

Fed. Rep. Germany BASF 42.000

Netherland DSM 90.000

Austria Chemie Linz 47.000

Italy Ausind 28.000

Prancis Norsolor 15.000

Polandia Polimex Cekop 28.000

Rumania Romchim 12.000

Soviet Union Techmashimport 10.000

Japan Mitsui Toatsu 38.000

Taiwan Taiwan Fertilizer 10.000

Sumber : Ullman’s 6th edition, 2002 Kapasitas pabrik yang akan didirikan harus berada di atas kapasitas minimal atau sama dengan kapasitas pabrik yang sedang berjalan (Meyers, 1960). Berdasarkan data kebutuhan dalam negeri, ketersediaan bahan baku dan referensi kapasitas pabrik melamin yang sudah ada maka untuk perancangan awal pabrik melamin ini ditetapkan dengan kapasitas 20.000 ton/tahun.

1.3 Lokasi Pabrik

Lokasi yang dipilih untuk pendirian pabrik melamin ini adalah daerah kawasan industri Cikampek, Jawa Barat. Peta lokasi tersebut dapat dilihat pada gambar 1. 2.

PENDAHULUAN I Gambar 1. 2 Peta lokasi perencanaan pembangunan pabrik Pemilihan lokasi ini berdasarkan pada beberapa faktor :

1. Penyediaan bahan baku

Bahan baku pembuatan melamin adalah urea yang kebutuhannya didapat dari PT. Pupuk Kujang yang berada di daerah Cikampek, Jawa Barat.

2. Daerah Pemasaran

Industri pemakai produk Melamin di pulau jawa, seperti Jawa Timur, Jawa Barat, dan Jawa Tengah, DKI Jakarta sebagai contoh PT Arjuna Karya Utama, PT Aica Indonesia, PT Perstorp Bumi Raya, dan lain-lain.

3. Penyediaan bahan bakar dan energi

Daerah Cikampek merupakan kawasan industri sehingga penyediaan bahan bakar dan energi dapat dipenuhi dengan baik.

4. Penyediaan Air

Kebutuhan air untuk proses produksi dapat diperoleh dari sumber air Sungai Parungkadali dan sungai Cikao.

Lokasi pendirian

pabrik

PENDAHULUAN I N N N NH2 H2N NH2 5. Transportasi

Sarana transportasi darat di daerah Cikampek sangat memadai karena tersedianya jalan raya dan rel atau jalur kereta api. Disamping itu dekat dengan pelabuhan laut untuk keperluan transportasi laut.

6. Tenaga kerja

Kawasan Cikampek berlokasi tidak jauh dari wilayah Jabotabek yang sarat dengan lembaga pendidikan formal sehingga memiliki potensi tenaga ahli maupun non ahli baik dari segi kualitas maupun kuantitas.

7. Karakterisasi lokasi

Daerah Cikampek merupakan kawasan industri sehingga untuk pendirian suatu pabrik akan lebih mudah.

1.4 Tinjauan Proses

Menurut Ullman’s Encyclopedia of Industry Chemistry ( 2002 ), melamin pertama kali dipelajari oleh Leibig pada tahun 1834. Pada saat itu Leibig mendapatkan melamin dari proses fusi antara potasium thiosianat dengan amonium klorida. Kemudian di tahun 1885 A.W Von Hoffman mempublikasikan struktur molekul melamin, tampak pada gambar 1.3 :

Gambar 1.3 Struktur Molekul Melamin commit to user

PENDAHULUAN I Kurang dari 100 tahun kemudian, ditemukan aplikasi industri produksi resin melamin – formaldehid. Pabrik pertama beroperasi pada akhir tahun 1930. Sejak itu melamin menjadi komoditas bahan kimia penting yang mengalami peningkatan.

Pada sekitar tahun 1960, melamin diproduksi dari dicyanamid. Proses ini berlangsung didalam autoclave pada tekanan 10 Mpa dan suhu 4000C dengan adanya gas amoniak, sesuai persamaan reaksi

3 H2NC(NH)NHCN 2 C3N6H6 ... ( 1.1 )

dicyanamid melamin

Pada awal 1940, Mackay menemukan bahwa melamin juga bisa disintesa dari urea pada suhu 400 0C dengan atau tanpa katalis. Sejak saat itu melamin mulai diproduksi dari bahan baku urea. Dan penggunaan dicyanamid sebagai bahan baku dihentikan pada akhir dekade 1960.

1.4.1 Macam-Macam Proses

Melamin dapat disintesa dari urea pada suhu 350 – 400 0C dengan persamaan reaksi sebagai berikut:

6 H2N – CO – NH2 C3N3(NH2)3 + 6 NH3 + 3 CO2 ... ( 1.2 )

urea melamin amoniak karbondioksida

Reaksinya bersifat endotermis membutuhkan 629 KJ per mol melamin. Secara garis besar proses pembuatan melamin dapat diklasifikasikan menjadi 2 :

1. Proses tekanan rendah dengan menggunakan katalis.

2. Proses tekanan tinggi (³8 Mpa) tanpa menggunakan katalis. commit to user

PENDAHULUAN I Masing-masing proses terdiri dari tiga tahap, yaitu tahap sintesa, recovery dan pemurnian melamin serta pengolahan gas buang.

1. Proses Tekanan Rendah dengan Menggunakan Katalis.

Proses tekanan rendah dengan katalis menggunakan reaktor fluidized bed pada tekanan atmosferik sampai 1 Mpa pada suhu 390 – 410 0C. Sebagai fluidizing gas digunakan amoniak murni atau campuran antara amoniak dan karbondioksida yang terbentuk selama reaksi.. Katalis yang digunakan yaitu silika dan alumina.

Melamin meninggalkan reaktor berupa gas bersama dengan fluidizing gas. Kemudian dipisahkan dari amonia dan karbondioksida dengan quenching gas atau menggunakan air (yang diikuti dengan kristalisasi) atau sublimasi.

Pada proses menggunakan katalis, langkah pertama adalah dekomposisi urea menjadi asam isocyanat dan amonia kemudian diubah menjadi melamin. Mekanisme Reaksi :

6 (NH2)2CO 6 NH=C=O + 6 NH3 DH = 984kj / mol ...( 1.3 )

6 NH=C=O C3N3(NH2)3 + 3 CO2 DH = -355 kj / mol ...( 1.4 )

6 (NH2)2CO C3N3(NH2)3 + 6 NH3 DH = 629 kj / mol ...( 1.5 )

Yield yang diperoleh adalah 90 – 95 %. Ada 4 proses pada tekanan rendah yaitu: a. Proses BASF (Badische Anilin and Soda Fabrik)

Pada proses ini menggunakan reaktor satu stage, dimana lelehan urea diumpankan ke fluidized bed reactor pada suhu 395 - 400 0C pada tekanan atmosferik. Katalis yang digunakan adalah alumina dengan fluidizing commit to user

PENDAHULUAN I gas berupa amonia dan karbondioksida. Suhu reaktor dijaga dengan mensirkulasi lelehan garam dengan menggunakan koil pemanas. Produk yang keluar dari reaktor berupa gas terdiri dari campuran melamin, urea yang tidak bereaksi, biuret, amonia dan karbondioksida. Katalis yang terbawa aliran gas ditahan pada siklon separator dalam reaktor. Campuran gas tersebut didinginkan dalam cooler sampai temperatur dew point campuran gas produk.

Campuran gas kemudian masuk desublimer lalu bercampur dengan off gas yang telah direcycle pada temperatur 140 0C hingga berbentuk kristal melamin. Lebih dari 98 % melamin dapat mengkristal. Kristal melamin yang dihasilkan dipisahkan dari campuran gas dengan menggunakan siklon. Gas recycle dari siklon dialirkan ke scrubber atau washing tower untuk mengambil urea yang tidak beraksi, dan gas digunakan sebagai fluidizing gas pada reaktor dan media pendingin pada desublimer. Proses ini dapat menghasilkan melamin dengan kemurnian 99,9 %.

b. Proses Chemie linz

Proses ini ada dua tahap, tahap pertama yaitu molten urea terdekomposisi dalam fluidized sand bed reactor sehingga menjadi amonia dan asam isocyanic pada kondisi suhu 350 0C dan tekanan 0,35 Mpa. Amonia digunakan sebagai fluidizing gas. Panas yang dibutuhkan untuk dekomposisi disuplai ke reaktor oleh lelehan garam panas yang disirkulasi melalui koil pemanas. Aliran gas kemudian diumpankan ke fixed bed reactor dimana asam isocyanic dikonversi menjadi melamin pada suhu 450 0C dan tekanan mendekati tekanan atmosfer. Melamin dipisahkan dari hasil reaksi yang

PENDAHULUAN I berupa fase gas melalui quenching dengan menggunakan air mother liquor yang berasal dari centrifuge. Quencher didesain khusus agar dapat bekerja dengan cepat sehingga mencegah hidrolisis melamin menjadi ammelide dan ammeline. Suspensi melamin dari quencer didinginkan lalu dikristalisasi menjadi melamin. Setelah di centrifuge, kristal dikeringkan dan dimasukkan ke penyimpanan.

c. Proses Stamicarbon

Seperti pada proses BASF, proses DSM Stamicarbon menggunakan reaktor satu stage. Proses berlangsung pada tekanan 0,7 Mpa, dengan fluidizing gas berupa amonia murni. Katalis yang digunakan berupa alumina dan silika.

Lelehan urea diumpankan kedalam reaktor bagian bawah. Katalis silika alumina difluidisasi oleh amonia yang masuk ke reaktor bagian bawah dari reaktor fluidized bed. Reaksi dijaga pada suhu 400 0C dengan mensirkulasi lelehan garam melewati koil pemanas dalam bed katalis.

Melamin yang terkandung dalam campuran zat keluaran reaktor kemudian di quencing. Pertama dalam quench cooler kemudian dalam scrubber untuk di scrub dengan mother liquor dari centrifuge. Dari scrubber, suspensi melamin dialirkan kedalam kolom KO drum dimana sebagian dari amonia dan CO2 terlarut dalam suspensi dipisahkan, lalu campuran gas ini

dialirkan ke absorber dan akan membentuk amonium karbamat dari KO drum kemudian produk dialirkan ke mixing vessel dan dicampur dengan karbon aktif. Kemudian dimasukkan dalam precoat filter kemudian airnya

PENDAHULUAN I diuapkan didalam evaporator, kemudian dikristaliser dan pemisahan dari mother liquornya oleh centrifuge.

d. Proses Osterreichische Stickstoffwerke ( OSW ) Dalam proses ini dibagi menjasi 2 tahapan yaitu :

1. Terdekomposisinya urea dalam reaktor unggun terfluidisasi ( fluidized bed reaktor ).

2. Terbentuknya melamin dalam fixed bed catalytic reaktor.

Urea yang digunakan dalam pembuatan melamin berbentuk butiran – butiran kecil ( prilled urea ) dengan kemurnian 99,3%.

2. Proses Tekanan Tinggi Tanpa Menggunakan Katalis

Reaksi yang terjadi pada tekanan tinggi dengan tekanan lebih dari 7 Mpa dan suhu yang digunakan lebih dari 370 0C.

Secara umum, lelehan urea dimasukkan dalam reaktor menjadi campuran lelehan urea dan melamin. Proses ini menghasilkan melamin dengan kemurnian >94 %. Panas yang dibutuhkan untuk reaksi disuplai dengan electric heater atau sistem heat transfer dengan menggunakan lelehan garam panas.

Mekanisme reaksi yang terjadi sebagai berikut :

3 (NH2)2CO 3 HOCN + 3 NH3 ... . ( 1.6 )

urea cyanic acid

3 HOCN (NCOH)3 ... ( 1.7 )

cyanuric acid

(NCOH)3 + 3 NH3 C3N3(NH2)3+ 3 H2O ... ( 1.8 )

melamin

PENDAHULUAN I 3 (NH2)2CO + 3 H2O 6 NH3 + 3 CO2 ... ( 1.9 )

6 (NH2)2CO C3N3(NH2)3 + 6 NH3 + 3 CO2 ... ( 1.10 )

Pada proses dengan tekanan tinggi dikenal ada 3 macam proses, yaitu : a. Proses Melamin Chemical Process

Proses ini menghasilkan melamin dengan kemurnian 96 – 99,5 %. Molten urea yang dikonversi menjadi melamin dalam reaktor tubuler pada suhu 370 – 425 0C dan teakanan 11 – 15 Mpa, liquid melamin dipisahkan dari off gas dalam gas separator dimana produk melamin akan terkumpul dibagian bawah. Produk yang keluar diquencing dengan NH3 cair pada unit pendingin,

konversi yang dihasilkan adalah 99,5 %. Molten urea diumpankan ke reaktor pada suhu 1500C. Campuran hasil reaksi meninggalkan reaktor masuk ke quencher kemudian diquenching dengan amonia cair dan CO2 untuk

mengendapkan melamin. Amonia dan CO2 terpisah dibagian atas quencher

direcycle ke pabrik urea. b. Proses Montedison

Proses ini berlangsung pada suhu 370 0C dan tekanan 7 Mpa.Panas reaksi disuplai dengan sistem pemanasan menggunakan lelehan garam. Hasil reaksi yang dihasilkan kemudian diquencing dengan amonia cair dan CO2 untuk

mengendapkan melamin, sedangkan gas CO2 dan NH3 direcycle ke pabrik

urea.

c. Proses Nissan

Proses Nissan berlangsung pada suhu 400 0C dan tekanan 10 Mpa. Produk melamin yang dihasilkan didinginkan dan diturunkan tekanannya dengan

PENDAHULUAN I larutan amonia, setelah melalui proses pemisahan produk melamin dikeringkan dengan prilling sehingga diperoleh melamin serbuk.

( Ullman’s, 2002 ) Dari beberapa proses di atas, diperoleh perbandingan proses yang tertera dalam tabel 1.4.

PENDAHULUAN I commit to user

PENDAHULUAN I Dari tabel 1.4 di atas, dipilih proses BASF dalam memproduksi melamin untuk pra rancangan pabrik ini. Karena proses BASF ini menghasilkan kemurnian yang tinggi dengan kondisi operasi pada tekanan rendah

1.4.2 Kegunaan Produk

Kegunaan melamin diantaranya adalah digunakan sebagai bahan baku pembuatan melamin resin, bahan sintesa organik, leather tanning, dan lain-lain. Berikut beberapa sektor industri yang menggunakan bahan baku melamin.

1. Industri adhesive, merupakan industri yang memproduksi adhesive untuk keperluan industri woodworking seperti industri plywood, industri blackboard, industri particleboard.

2. Industri moulding, yang merupakan industri yang diantaranya menghasikan alat keperluan rumah tangga.

3. Industri surface coating, yakni industri yang menghasilkan cat, thinner, dempul.

4. Industri laminasi, yaitu industri yang menghasilkan furniture.

Sebagai gambaran, pada tabel 1.5 dibawah ini adalah prosentase penggunaan melamin dibeberapa negara maju di dunia.

PENDAHULUAN I Tabel 1.5 Prosentase penggunaan melamin di beberapa negara

Kegunaan Eropa Amerika Serikat Jepang

Laminasi 47% 35% 6%

Glue, adhesive 25% 4% 62%

Industri moulding 9% 9% 16%

Coating 8% 39% 12%

Kertas dan tekstil 11% 5% 3%

Lain – lain - 8% 1%

Jumlah 100% 100% 100%

Sumber : Ullman’s 6th edition, 2002

1.4.3 Sifat fisis dan kimia bahan baku dan produk 1. Sifat fisis dan kimia bahan baku.

Ø Sifat fisis urea :

ª Rumus molekul : NH2CONH2

ª Berat molekul : 60,06 g/mol ª Titik leleh : 132,7 0C ª Titik didih : 195 0C ª Bentuk : Prill ª Density : 1,32 g/cc ª Bulk density : 0,74 g/cc ª Spesific gravity : 1,335 ª Energi Bebas Pembentukan (25o

C) : -42,120 cal/g mol commit to user

PENDAHULUAN I ª Panas Pembentukan : 60 cal/g, endotermik

ª Panas larutan, dalam air : 58 cal/g, endotermik ª Panas kristalisasi : 110 cal/g, eksotermik ª 70% densitas bulk larutan urea : 0,74 g/cm2

Sifat fisis urea melt pada suhu 135 oC ( Ullman’s , 2002 ) : ª Densitas : 1247 kg/m3

ª Volume molecular : 48.16 m3/kmol ª Viskositas kinematik : 2,42 x 10-6 m2/s ª Kapasitas panas molar : 135,2 J/mol K ª Kapasitas panas spesific : 2.25 kJ/kg K ª Surface Tension : 66,3 x 10-3 N/m

Ø Sifat kimia urea :

ª Pada tekanan rendah dan temperatur tinggi urea akan menjadi biuret

2CO(NH2)2 NH2CONHCONH2 ... ( 1.11 )

ª Bereaksi dengan formaldehid membentuk monometilourea dan dimetilourea tergantung dari perbandingan urea dan formaldehid

ª Pada tekanan vakum dan suhu 180 – 190 0

C akan menyublim menjadi amonium cyanat (NH4OCN)

ª Pada tekanan tinggi dan adanya amonia akan merubah menjadi cyanic acid dan cynuric acid

3 (NH2)2CO 3 HOCN + 3 NH3 ... ( 1.12 )

PENDAHULUAN I 3 HOCN (NCOH)3 ... ( 1.13 )

ª Dalam amonia cair akan membentuk urea-amonia CO(NH2)2, NH2, yang

terdekomposisi pada suhu diatas 45 0C. 2. Sifat fisis dan kimia produk

v Sifat fisis melamin ( Ullman’s , 2002 ) : ª Rumus molekul : C3N6H6

ª Berat molekul : 126,13 g/mol ª Titik leleh : 345 0C ª Panas pembentukan (250 C) : 71,72 kJ/mol ª Panas pembakaran (25 0 C) : -1976 kJ/mol ª Panas sublimasi (25 0 C) : -121 kJ/mol ª Density : 1,573 g/cm3 ª Kapasitas panas (Cp) - Pada 273 –353 0K : 1470 J kg-1 K-1 - Pada 300 – 450 0K : 1630 J kg-1 K-1 - Pada 300 – 550 0K : 1720 J kg-1 K-1 ª Kelarutan dalam suhu 300 0

C dalam gr/100 ml pada : - Etanol : 0,06 g/100 cc - Aceton : 0,03 g/100 cc - Air : 0,5 g/100 cc ª Entropi (25 0 C) : 149 J K-1 mol-1 ª Energi gibs (25 0 C) : 177 kJ/mol ª Entropi pembentukan (25 0 C) : -835 J K-1mol-1 commit to user

PENDAHULUAN I ª Temperatur kritis : 905,56 0C

ª Tekanan kritis : 99,47 atm

v Sifat kimia melamin :

Ø Hidrolisa dengan basa, jika direaksikan dengan NaOH akan membentuk ammeline/ ammelide

Ø Pembentukan garam

Melamin adalah basa lemah yang akan membentuk garam jika bereaksi dengan asam organik maupun anorganik. Dimana kelarutan garam melamin tidak terlalu tinggi jika dibandingkan dengan melamin bebas.

Ø Reaksi dengan aldehid, melamin bereaksi dengan aldehid membentuk bermacam-macam produk yang paling penting adalah reaksi dengan formaldehid membentuk resin.

Me(NH2)3 +6 CH2O Me(N(CH2OH)2)3 ... ( 1.14 )

Me adalah molekul melamin dimana semua atom hidrogen yang ada pada melamin diganti dengan gugus methylol dan menghasilkan produk dari Monomethylol sampai hexamethylol melamine. Methylolmelamine sedikit larut dalam sebagian besar solven dan sangat tidak stabil karena diikuti oleh reaksi resinifikasi/ kondensasi.

Reaksi :

MeNHCH2OH + H2N-Me MeNHCH2NHMe + H2O ... ( 1.15 )

2 MeNHCH2OH MeNHNH2OCH2NHMe + H2O ... ( 1.16 )

PENDAHULUAN I Pada kondensasi melamin produk mempunyi sifat khusus yaitu tahan terhadap panas dan air yang baik.

Ø Acylasi

Acylasi melamin dapat terjadi dengan sejumlah anhydrid melalui tahap triacyl Ø Reaksi dengan amine

Substitusi melamin dengan gugus alkil pada atom H yang menempel pada gugus N dapat terjadi seperti pada reaksi dibawah ini :

(C3H3)(NH2)3 + RNH2 NH3 + R(C3H3)(NH2)2 ... ( 1.17 )

Ø Klorinasi

Klorinasi melamin yang terjadi cenderung mengganti semua atom hidrogen. Air yang dihasilkan pada reaksi akan menghidrolisa menghasilkan nitrogen triklorida yang berbahaya pada proses klorinasi, melamin stabil ketika kondisinya kering.

1.4.4 Tinjauan Proses Secara Umum

Proses pembuatan melamin dari urea dengan proses BASF ini menggunakan reaktor fluidized bed pada suhu 395 0C dan tekanan 2 atm. Sebelum masuk ke unit reaksi, bahan baku yang berupa urea prill dilelehkan terlebih dahulu dan masuk ke dalam reaktor berwujud lelehan. Katalis yang digunakan adalah alumina, sedangkan untuk media fluidisasi digunakan recycle gas yang telah dipanaskan sampai suhu 400 0C. Urea akan menguap secara spontan dan terjadi reaksi sebagai berikut :

6 (NH3)2CO (g) C3N3(NH2)3(g) + 6 NH3(g) + 3 CO2(g) ... ( 1.18 )

Urea Melamin Amoniak Karbondioksida commit to user

PENDAHULUAN I Yield dari reaksi di atas adalah 95 %. Gas melamin, urea yang tidak bereaksi, amonia dan karbondioksida yang terbentuk keluar reaktor secara bersama-sama. Bersamaan dengan itu, keluar pula biuret yang merupakan zat yang terkandung dalam urea dan bersifat inert dalam reaksi ini. Selama reaksi berlangsung, tidak ada penambahan katalis,karena deaktivasi katalis terjadi selama 3 tahun.

Produk yang berupa campuran gas kemudian didinginkan sampai suhu 200

0

C, dimana suhu dijaga konstan dengan menambahkan recycle off gas yang bersuhu 130 0C sebagai pendingin. Proses pendinginan bertujuan untuk mengkristalkan melamin sedangkan urea yang tidak bereaksi dan biuret masih dalam bentuk gas. Kemudian kristal melamin dan gas-gas hasil reaksi dipisahkan dalam separator, sehingga diperoleh produk melamin dengan kemurnian tinggi. Gas-gas hasil reaksi diproses kembali untuk mendapatkan urea, sedangkan gas karbondioksida dan amoniak digunakan sebagai media fluidisasi dan sebagai media pendingin.

DESKRIPSI PROSES II BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk 2.1.1 Spesifikasi Bahan Baku

a. Urea

Urea diperoleh dari PT Pupuk Kujang, dengan spesifikasi sebagai berikut : ¨ Wujud : padat, berbentuk prill

¨ Ukuran butiran : 1-3,35 mm 97% ¨ Kemurnian minimum : 99 % berat ¨ H2O maksimum : 0,5 % berat

¨ Biuret maksimum : 0,5 % berat ¨ Kadar Nitrogen : 46 % ¨ Warna maksimum : 15 APHA ¨ Titik leleh : 132 0C ¨ NH3 bebas maksimum : 150 ppm

¨ Turbidity : 20 APHA

b. Katalis alumina

Katalis alumina diperoleh dari Qingdao Wish Chemicals Co.,Ltd dengan spesifikasi :

¨ Wujud : Padat

DESKRIPSI PROSES II ¨ Bentuk partikel : bola

¨ Diameter : 0,14 cm ¨ Bulk density : 413,088 kg/m3 ¨ Porositas : 0,45

¨ Volume pori : 0,3888 cc/ g partikel

2.1.2 Spesifikasi Produk Melamin

Spesifikasi melamin di pasaran adalah sebagai berikut:

¨ Wujud : Padat

¨ Bentuk : Kristal putih ¨ Kemurnian : 99,8% (min) ¨ Moisture : 0,1% (max) ¨ Ash : 0,03 (max) ¨ Urea maksimum : 0,05% ¨ Biuret maksimum : 0,05% ¨ Nilai pH : 7,5 – 9,5 ¨ Bulk density : 423,088 kg/m3 ¨ Ukuran partikel : 15 – 100 mikron ¨ Warna maksimum : 20 APHA

¨ Tidak higroskopis

DESKRIPSI PROSES II 2.2 Konsep Proses

2.2.1 Mekanisme Reaksi

Melamin dapat dibuat dari urea pada suhu 390 – 410 0C yang merupakan reaksi dekomposisi urea.

6 H2N – CO – NH2 C3N3(NH2)3 + 6 NH3 + 3 CO2 ... ( 2.1 )

Urea Melamin Amoniak Karbon dioksida

Reaksi pembentukan melamin dari urea melalui dua tahap reaksi. Tahap pertama yaitu dekomposisi urea menjadi asam isocyanat dan amonia, tahap kedua asam isocyanat berubah menjadi melamin dan karbondioksida. Pada proses ini digunakan katalis alumina (Al2O3).

Mekanisme reaksinya adalah sebagai berikut : 1. Dekomposisi urea menjadi asam isocyanat dan amonia

6 (NH2)2CO (g) 6 NH = C =O (g) + 6 NH3(g) ... ( 2.2 )

2. Asam isocyanat berubah menjadi melamin dan karbondioksida

6 NH = C = O C3N3(NH2)3 (g) + 3 CO2(g) ... ( 2.3 )

6 (NH2)2CO (g) C3N3(NH2)3(g) + 6 NH3(g) + 3 CO2(g) ...( 2.4 )

Reaksi tersebut berlangsung pada fasa gas dengan bantuan katalis berfase padat. Yield yang diperoleh sebesar 95 %.

Mekanisme reaksi katalitik dituliskan : A à B + C

B à D + E

DESKRIPSI PROSES II Keterangan : A = urea B = asam isocyanat C = amonia D = melamin E = karbon dioksida

Cv = konsentrasi di puncak kosong katalis Ct = konsentrasi di puncak aktif katalis

1. Adsorbsi 瘸 . ↔ 瘸. 嘘 㸨 ... ( 1 ) 2. Reaksi permukaan 瘸. ↔ . + C 嘘 㸨 ú ... ( 2 ) 3. Reaksi permukaan . ↔ ่. + E 嘘 㸨 ú ... ( 3 ) commit to user

DESKRIPSI PROSES II 4. Desorbsi

่. ↔ ่ .

嘘 㸨 ú ... ( 4 )

Persamaan 1, 3, dan 4 sangat cepat, sehingga : 㸨 ≫ 嘘 0 → ú嘘 ... ( 5 ) 㸨 ≫ 嘘 0 → ú嘘 ... ( 6 ) 㸨 ≫ 嘘 0 → ú嘘 ... ( 7 )

Persamaan 5, 6, dan 7 dimasukkan ke persamaan 2

嘘 㸨 ú

嘘 㸨

嘘 㸨

tidak ada saat awal reaksi à 嘘 0 Sehingga persamaan menjadi :

嘘 㸨 ... ( 8 ) NM puncak :

嘘 ú ú ú

嘘 ú

DESKRIPSI PROSES II 嘘

嘘 1

tidak ada saat awal reaksi à 嘘 0 Sehingga persamaan menjadi :

嘘 1

嘘 ... ( 9 )

Persamaan 9 disubtitusikan ke persamaan 8 : 嘘 㸨 1 嘘 㸨 1 ≫ 1 嘘 㸨 Dengan 㸨 嘘 㸨 嘘 㸨 ( Fogler, 1999 )

Jadi dapat disimpulkan bahwa yang mengontrol adalah reaksi permukaan.

2.2.2 Kondisi Operasi

Proses pembuatan melamin dari bahan baku urea dijalankan pada kondisi : ¨ Reaktor : Fluidized bed reactor

¨ Suhu : 395 0C (Ullmann’s 6th edition, 2002) ¨ Tekanan : 2 atm

¨ Katalis : Al2O3

DESKRIPSI PROSES II 2.2.3 Tinjauan Termodinamika

Reaksi pembentukan melamin adalah reaksi endotermis. Bila ditinjau dari energi bebas Gibbs diperoleh rumus dari Smith Van Ness (1996) :

DG = DG Produk - DG Reaktan R = 8,314 J/mol K

T = 668 K

Diketahui DGf0 masing-masing komponen pada 298 K :

CO(NH2)2 = 30,69 kJ/mol

(NCNH2)3 = 177 kJ/mol

CO2 = -394,38 kJl/mol

NH3 = -16,4 kJ/mol

DG0

reaksi = DG0 Produk - DG0 Reaktan DG0

reaksi = [ (177 + 3 (-394,38) + 6 (-16,4)) – 6 (30,69)] kJ/mol = -1288,68 kJ/mol

Harga konstanta kesetimbangan (K) pada suhu 3950C (668 K) diperoleh dengan rumus ( Smith – Van Ness,1996 ) :

K = exp (-DG / RT ) In K = K 668 J/mol.K x 8,314 kJ/mol 1288,68 In K = 232,038 K = 5,93 x 10100 commit to user

DESKRIPSI PROSES II Harga konstanta kesetimbangan (K) sangat besar, sehingga reaksi pembentukan melamin merupakan reaksi searah (irreversible).

Sedangkan jika ditinjau dari nilai entalphi panas, diperoleh : DHR = DHf Produk - DHf Reaktan

Diketahui nilai DHf masing-masing komponen sebagai berikut :

CO(NH2)2 = -333,6 kJ/mol

(NCNH2)3 = -71,72 kJ/mol

CO2 = -393,5 kJl/mol

NH3 = -45,9 kJ/mol

DH0

reaksi = DH0 Produk - DH0 Reaktan DH0

reaksi = [ (-71,72 + 3 (-393,5) + 6 (-45,9)) – 6 (-333,6)] kJ/mol = 473,98 kJ/mol

Dari perhitungan entalpi panas, didapatkan nilai positif. Hal ini menunjukkan bahwa reaksi berjalan secara endotermis.

2.2.4 Tinjauan Kinetika Reaksi

Tinjauan kinetika dapat diketahui dari rumus Archenius : k = A . exp (-Ea/RT)

dimana :

k = kecepatan reaksi R = konstanta gas ideal A = faktor tumbukan T = suhu

Ea = energi aktivasi

DESKRIPSI PROSES II Dari persamaan diatas maka dapat diketahui bahwa harga k semakin besar jika : 1. Faktor tumbukan diperbesar

Faktor tumbukan dapat diperbesar dengan pengadukan. 2. Energi aktivasi kecil

Energi aktivasi dapat diperkecil dengan adanya katalis. 3. Suhu operasi besar

Reaktor yang digunakan adalah fluidized bed reactor sehingga temperatur dapat dianggap seragam meskipun untuk reaktor yang sangat endotermis (Ullmann, 2002). Sehingga berlaku persamaan (Levenspiel, 1972) :

(

)(

)

ò

- + = XA 0 A A A 0 X ε 1 X d CA t rAUntuk Pabrik Melamin dengan proses BASF dengan T = 3950 C didapat data : Residence time = 30 detik ( US Patent : 20100184976A1 ) Yield urea = 95% (Ullman , 2002)

Konversi = 95%

Reaksi:

6 (NH2)2CO (g) C3N3(NH2)3 (g) + 6NH3(g) + 3CO2(g) ... ( 2.5 )

Persamaan kecepatan reaksi: * Reaksi gas : V = V0 . ( 1 + εAXA) NA = NA0 (1 – XA ) CA = V NA = ) X ε (1 . V ) X (1 . N A A 0 A A0 + -commit to user

DESKRIPSI PROSES II CA = CA0 . ) X ε (1 ) X (1 A A A + --rA = kA CA0 ) X ε (1 ) X (1 A A A +

* Untuk reaksi menggunakan reaktor fluidized bed, didekati dengan menggunakan persamaan pada RAP, yaitu :

V = FA0 .

ò

-A X 0 A A X dt r d dt = CA0 . V0ò

-A X 0 A A ). ( X V r d(

)

ò

- + = A X 0 A A A 0 A0 X ε 1 ). ( X d .V C t o A V r(

)

ò

- + = A X 0 A A A A0 X ε 1 ) ( X d C t A r(

)

95 , 0 0 A A 0,95 0 A A A 1-X 1 ln k 1 X 1 X d k 1 t = -=ò

(

1-0,95)

1 ln k 1 30 A = 2,996 x 30 1 kA = -1 A 0,0999.detik k =(

)

(

) (

)

ò

+ ú û ù ê ë é + -= 0,95 0 A A A A A 0 A A 0 X ε 1 X ε 1 X 1 CA k X d CA t commit to userDESKRIPSI PROSES II 2. 3 Diagram Alir Proses dan Tahapan Proses

2.3.1 Diagram Alir Proses

Diagram alir pra rancangan pabrik melamin dari urea dengan proses BASF dapat ditunjukkan dalam 2 macam, yaitu :

a. Diagram alir kualitatif ( Gambar 2.1 ) b. Diagram alir kuantitatif ( Gambar 2.2 )

DESKRIPSI PROSES II commit to user

DESKRIPSI PROSES II commit to user

DESKRIPSI PROSES II 2.3.2 Tahapan Proses

Proses pembuatan melamin dengan metode BASF dari urea dapat dibagi menjadi tiga tahap :

1. Tahap persiapan bahan baku 2. Tahap reaksi

3. Tahap pemurnian produk 2.3.2.1. Tahap Penyiapan Bahan Baku

Bahan baku urea yang berwujud padat (prill) dengan kemurnian 99% berat disimpan di silo penyimpanan urea (SL-01) pada suhu kamar dan tekanan 1 atm. Dari silo penyimpanan, urea prill diumpankan ke melter (M-01) untuk dilelehkan pada suhu 1400 C tekanan 1 atm. Pada kondisi ini urea meleleh dan kandungan airnya akan menguap.

Dari melter lelehan urea lalu dipompa ke holding tank (T-01). Dari holding tank lelehan urea dialirkan ke dua tempat, yaitu scrubber (SC-01) dan reaktor (R-01). Pada scrubber lelehan urea digunakan untuk mengambil sisa melamin yang terikut dalam off gas. Lelehan urea dari scrubber dikembalikan lagi ke holding tank dan bercampur dengan lelehan urea dari melter. Lelehan urea dari holding tank pada suhu 161o C dipompa dan dipanaskan di heat exchanger (HE-01 dan HE-02) sampai suhu 395 o C, tekanan 2,2 atm. Selanjutnya lelehan urea digunakan sebagai umpan pada reaktor.

2.3.2.2. Tahap Reaksi

Lelehan urea kemudian diinjeksikan ke reaktor fluidized bed melalui beberapa nozzle pada reaktor. Lelehan urea akan menguap secara spontan dan commit to user

DESKRIPSI PROSES II terdispersi ke dalam partikel - partikel katalis yang terfluidisasi karena aliran fluidizing gas dari bawah reaktor.

Fluidizing gas berupa campuran gas amonia dan karbondioksida dari off gas hasil reaksi pembentukan melamin yang telah dipisahkan dalam scrubber. Dari scrubber, fluidizing gas dialirkan dengan kompresor menuju desublimer (DS-01) dan furnace (F-01). Gas yang dialirkan menuju desublimer akan digunakan sebagai quenching gas. Sedangkan gas yang mengalir menuju furnace dipanaskan sampai suhu 395o C, tekanan 2,2 atm, selanjutnya digunakan sebagai fluidizing gas pada reaktor.

Reaktor beroperasi pada suhu 395o C, tekanan 2 atm, dan menggunakan katalis alumina. Reaksi yang terjadi berlangsung secara endotermis. Kebutuhan panas reaksi disuplai dari molten salt yang dialirkan melalui coil di dalam reaktor.

Di dalam reaktor terjadi penguraian urea menjadi melamin, amonia, dan karbondioksida. Konversi yang diperoleh sebesar 95% dan yield 95%. Gas hasil reaksi keluar reaktor pada suhu 395oC, tekanan 2 atm berupa campuran gas melamin, amonia, karbondioksida, biuret dan urea yang tidak bereaksi.

2.3.2.3. Tahap Pemurnian Produk

Gas hasil reaksi keluar dari reaktor, kemudian didinginkan di heat exchanger (HE-03) sampai suhu 310o C. Gas tersebut kemudian masuk desublimer. Dalam desublimer, gas tersebut dikontakkan dengan off gas dari scrubber yang telah didinginkan dalam heat exchanger (HE-04) sampai suhu 146o C. Off gas digunakan sebagai pendingin (quenching gas) sehingga gas melamin akan mengkristal. Kebutuhan quenching gas adalah 3,5 kg untuk 1 kg melamin.

DESKRIPSI PROSES II Melamin yang mengkristal sebanyak 99%, dengan kemurnian 99,9% (Ullman Vol A 16). Kristal melamin dan gas – gas hasil reaksi keluar desublimer pada suhu 195o C. Kemudian dialirkan menuju cyclone separator (CY-02). Di dalam CY-02 terjadi proses pemisahan antara padatan kristal dengan off gas dimana semua kristal yang terbentuk dapat terpisahkan sebagai produk. Kristal melamin yang masih bersuhu 1950 C ini didinginkan dalam cyclone suspension cooler (CY-03 dan CY-04) sampai suhu 400 C. Kemudian kristal melamin disimpan dalam silo (SL-02) untuk selanjutnya dilakukan packaging dan bagging, lalu disimpan di gudang dan siap untuk dipasarkan.

Gas keluar cyclone separator sebagai off gas sebagian dialirkan menggunakan blower (BL-01) menuju percabangan purging. Di percabangan aliran gas di bagi menjadi dua bagian. Yang pertama menuju scrubber untuk selanjutnya digunakan sebagai fluidizing gas dan quenching gas, sedangkan sisanya dipurging. Di dalam scrubber terjadi proses pemisahan urea dan melamin yang terikut pada off gas. Pada scrubber, off gas dikontakkan dengan lelehan urea yang memiliki suhu 161o C sehingga suhu off gas akan turun sampai 179o C. Karena penurunan suhu ini maka komponen yang kondensable dalam off gas sebagian besar akan mengembun dan terbawa oleh lelehan urea. Sedangkan gas yang tidak terbawa oleh lelehan urea akan keluar dari scrubber. Sebagian gas digunakan sebagai pendingin pada desublimer dan sementara sisanya digunakan sebagai fluidizing gas pada reaktor.

DESKRIPSI PROSES II 2.4 Neraca Massa dan Neraca Panas

Produk : Melamin 99,9% berat

Kapasitas : 20.000 ton/tahun Satu tahun produksi : 330 hari

Waktu operasi selama 1 hari : 24 jam 2.4.1 Neraca Massa Overall

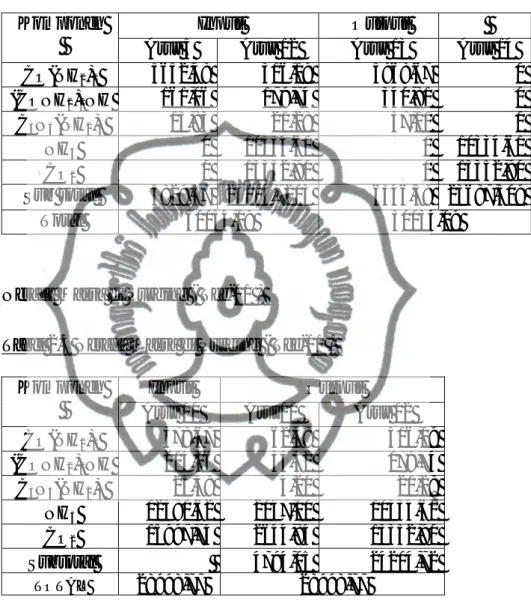

Satuan yang digunakan : kg/jam Tabel 2.1 Neraca Massa Overall

Komponen Input Output

Arus 1 Arus 2 Arus 9 Arus 11

(NH2)2CO 7.282,52 0,00 1,26 62,48 (CONH2)2NH 36,78 0,00 1,26 35,52 H2O 36,78 36,78 0,00 0,00 C3N3(NH2)3 0,00 0,00 2.522,73 4,20 NH3 0,00 0,00 0,00 2.047,00 CO2 0,00 0,00 0,00 2.644,84 Sub Total 7.356,08 36,78 2.525,25 4.794,05 TOTAL 7.356,08 7.356,08 commit to user

DESKRIPSI PROSES II 2.4.2 Neraca Massa Alat

1. Neraca Massa di Melter

Tabel 2.2 Neraca Massa di Melter ( M-01) Komponen

Input Output

Arus 1 Arus 2 Arus 3

CO(NH2)2 7282,52 0 7282,52 (CONH2)2NH 36,78 0 36,78 H2O 36,78 36,78 0 C3N3(NH2)3 0 0 0 NH3 0 0 0 CO2 0 0 0 Sub Total 36,78 7319,30 Total 7356,08 7356,08

2. Neraca Massa di Tangki ( T-01 )

Tabel 2.3 Neraca Massa di Tangki ( T-01 ) Komponen

Input Output

Arus 3 Arus 13 Arus 4 CO(NH2)2 7282,52 5968,67 13251,19 (CONH2)2NH 36,78 340,81 377,59 C3N3(NH2)3 0 37,11 37,11 NH3 0 0 0 CO2 0 0 0 Sub total 7319,30 6346,58 Total 13665,88 13665,88 commit to user

DESKRIPSI PROSES II 3. Neraca Massa di Scrubber ( SC-01 )

Tabel 2.4 Neraca Massa di Scrubber ( SC-01) Komponen

Input Output

Arus 5 Arus 12 Arus 13 Arus 14

CO(NH2)2 5652,48 316,19 5968,67 0 (CONH2)2NH 161,06 179,74 340,81 0 C3N3(NH2)3 15,83 21,28 37,11 0 NH3 0 10334,61 0 10334,61 CO2 0 13352,90 0 13352,90 Sub total 5829,37 24204,7203 6346,58 23687,509 Total 30034,09 30034,09

4. Neraca Massa di Purging ( Tee-01 )

Tabel 2.5 Neraca Massa di Purging ( Tee-01 ) Komponen

Input Output

Arus 10 Arus11 Arus 12

CO(NH2)2 378,67 62,48 316,19 (CONH2)2NH 215,26 35,52 179,74 C3N3(NH2)3 25,48 4,20 21,28 NH3 12381,62 2047,00 10334,61 CO2 15997,74 2644,84 13352,90 Subtotal 4794,05 24204,72 TOTAL 28998,77 28998,77 commit to user

DESKRIPSI PROSES II 5. Neraca Massa di Percabangan ( Tee-02 )

Tabel 2.6 Neraca Massa di Percabangan ( Tee-02 ) Komponen

Input Output

Arus 4 Arus 6 Arus 5 CO(NH2)2 13251,19 7598,71 5652,48 (CONH2)2NH 377,59 216,52 161,06 C3N3(NH2)3 37,11 21,28 15,83 NH3 0,00 0,00 0,00 CO2 0,00 0,00 0,00 Sub Total 7836,51 5829,37 Total 13665,88 13665,88

6. Neraca Massa di Reaktor ( R-01 )

Tabel 2.7 Neraca Massa di Reaktor ( R-01 ) Komponen

Input Output

Arus 6 Arus 15 Arus 7

CO(NH2)2 7598,71 0 379,94 (CONH2)2NH 216,52 0 216,52 C3N3(NH2)3 21,28 0 2548,21 NH3 0 6443,46 8490,47 CO2 0 8325,31 10970,15 Subtotal 7836,51 14768,7766 Total 22605,29 22605,29 commit to user

DESKRIPSI PROSES II 7. Neraca Massa di Desublimer ( DS-01 )

Tabel 2.8 Neraca Massa di Desublimer ( DS-01 ) Komponen

Input Output

Arus 7 Arus 16 Arus 8

CO(NH2)2 379,94 0 379,94 (CONH2)2NH 216,52 0 216,52 C3N3(NH2)3 2548,21 0 2548,21 NH3 8490,47 3891,15 12381,62 CO2 10970,15 5027,58 15997,74 Sub total 22605,29 8918,73 Total 31524,02 31524,02

8. Neraca Massa di Percabangan ( Tee-03 )

Tabel 2.9 Neraca Massa di Percabangan ( Tee-03 ) Komponen

Input Output

Arus 14 Arus 16 Arus 15

CO(NH2)2 0 0 0 (CONH2)2NH 0 0 0 C3N3(NH2)3 0 0 0 NH3 10334,61 3891,15 6443,46 CO2 13352,90 5027,58 8325,31 Sub Total 8918,73 14768,78 Total 23687,51 23687,51 commit to user

DESKRIPSI PROSES II 9. Neraca Massa di Cyclone ( CY-02 )

Tabel 2.10 Neraca Massa di Cyclone ( CY-02 ) Komponen

Input Output

Arus 8 Arus 9 Arus 10 CO(NH2)2 379,94 1,26 378,67 (CONH2)2NH 216,52 1,26 215,26 C3N3(NH2)3 2548,21 2522,73 25,48 NH3 12381,62 0 12381,62 CO2 15997,74 0 15997,74 Total 2525,25 28998,77 31524,02 31524,02

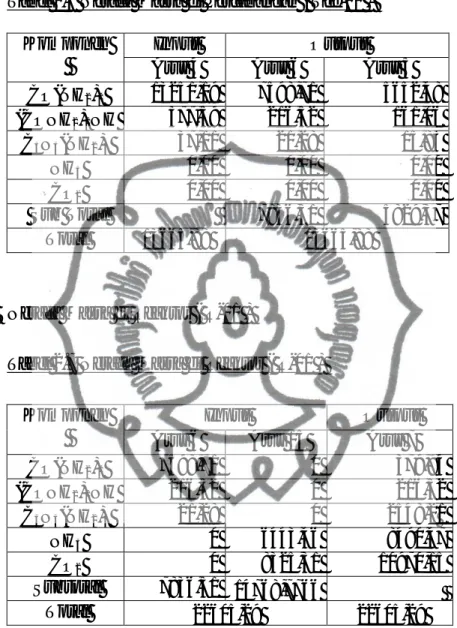

2.4.3 Neraca Panas Overall Satuan yang digunakan : kkal/jam Tabel 2.11 Panas Masuk Proses Overall

Komponen Panas Masuk

Arus 1 Qsteam Qfurnace Qkompresi

(NH2)2CO 5.592 - - - (CONH2)2NH 92 - - - H2O 532 - - - C3N3(NH2)3 - - - - NH3 - - - - CO2 - - - - Sub Total 6.216 804.780 3.115.000,18 477.132 TOTAL 4.403.128 commit to user

DESKRIPSI PROSES II commit to user

DESKRIPSI PROSES II 2.4.4 Neraca Panas Alat

1. Neraca Panas di Melter ( M-01 )

Tabel 2.13 Neraca Panas di Melter ( M-01 )

Komponen Input (kkal) Output (kkal)

Q1 Qv Q2 Q3 QL Qp CO(NH2)2 5.591,75 346.541,23 438.350,87 (CONH2)2NH 92,15 2.604,05 1.255,13 H2O 531,95 2.325,56 19.918,60 Sub total 6.215,85 1.087.393,94 2.325,56 349.145,27 282.614,36 459.524,60 Total 1.093.609,79 1.093.609,79

2. Neraca Panas di Tangki ( T-01 )

Tabel 2.14 Neraca Panas di Tangki (T-01 )

Komponen

Input (kkal/jam) Output (kkal/jam)

Q3 Q13 Q4 CO(NH2)2 346.541,23 398.501,64 749.716,93 (CONH2)2NH 2.604,05 33.854,74 31.784,73 C3N3(NH2)3 - 7.368,86 7.368,86 NH3 - - - CO2 - - - 349.145,27 439.725,24 788.870,52 TOTAL 788.870,52 788.870,52 commit to user

DESKRIPSI PROSES II 3. Neraca Panas di Scrubber ( SC-01 )

Tabel 2.15 Neraca Panas di Scrubber ( SC-01 )

Komponen

Input (kkal/jam) Output (kkal/jam)

Q5 Q12 Q13 Q14 CO(NH2)2 319.802 - 398.501,64 - (CONH2)2NH 13.558 - 33.854,74 - C3N3(NH2)3 3.143 294,1853335 7.368,86 - NH3 - 127970,3206 - 852.632,86 CO2 - 1270024,786 - 442.434,77 336.503,58 1.398.289,29 439.725,24 1.295.067,63 TOTAL 1.734.792,87 1.734.792,87

4. Neraca panas di Heat Exchanger ( HE-01 )

Tabel 2.16 Neraca Panas di Heat Exchanger ( HE-01 )

Komponen Input (kkal/jam) Output (kkal/jam)

Q6 in Qsalt in Q6 out CO(NH2)2 430.257,20 - 802.152,94 (CONH2)2NH 18.241,03 - 34.007,78 C3N3(NH2)3 4.225,57 - 4.225,57 NH3 - - - CO2 - - - 452.723,80 387.662,49 TOTAL 840.386,29 840.386,29 commit to user

DESKRIPSI PROSES II 5. Neraca panas di Heat Exchanger ( HE-02 )

Tabel 2.17 Neraca Panas di Heat Exchanger ( HE-02 )

Komponen Input (kkal/jam) Output (kkal/jam)

Q6 in Qsalt in Q6 out CO(NH2)2 802.152,94 - 1.174.048,68 (CONH2)2NH 34.007,78 - 49.774,54 C3N3(NH2)3 4.225,57 - 4.225,57 NH3 - - - CO2 - - - 802.152,94 387.662,49 TOTAL 1.228.048,79 1.228.048,79

6. Neraca Panas di Reaktor ( R-01 )

Tabel 2.18 Neraca Panas di Reaktor ( R-01 )

Komponen INPUT (kkal/jam) OUTPUT (kkal/jam)

Q16 Qsalt Q5 QV QReaksi Q7 CO(NH2)2 - - 1.174.049 1.888.910 - 13.784 (CONH2)2NH - - 49.775 35.966 - 5.977 C3N3(NH2)3 - - 4.226 4.898 - 83.667 NH3 1.393.887 - - - - 1.835.857 CO2 703.916 - - - - 927.141 2.097.804 3.651.972 1.228.049 1.929.775 2.278.758 2.769.292 TOTAL 6.977.825 6.977.825 commit to user

DESKRIPSI PROSES II 7. Neraca panas di Heat Exchanger ( HE-03 )

Tabel 2.19 Neraca Panas di Heat Exchanger ( HE-03 )

Komponen Input (kkal/jam) Output (kkal/jam)

Q9 Q10 Qcw CO(NH2)2 13.784,33 10.168,53 - (CONH2)2NH 5.976,80 4.547,34 - C3N3(NH2)3 83.667,47 62.231,78 - NH3 1.835.857,37 1.368.021,86 - CO2 927.140,55 701.199,32 - 2.146.168,82 720.257,69 TOTAL 2.866.426,51 2.866.426,51

8. Neraca Panas di Furnace ( F-01 )

Tabel 2.20 Neraca Panas di Furnace ( F-01 )

Komponen

INPUT (kkal/jam) OUTPUT (kkal/jam)

Q7in Qfuel Q7 out Qsalt

CO(NH2)2 - - - - (CONH2)2NH - - - - C3N3(NH2)3 - - - - NH3 755.310,55 - 1.393.887,37 - CO2 390.424,70 - 703.916,41 - 1.145.735,26 4.604.040,93 2.097.803,78 3.651.972,40 TOTAL 5.749.776,18 5.749.776,18 commit to user

DESKRIPSI PROSES II 9. Neraca Panas di Desublimer ( DS-01 )

Tabel 2.21 Neraca Panas di Desublimer ( DS-01 )

Komponen

Input (kkal/jam) Output (kkal/jam)

Q7 Q16 Qdsubl. Q8 CO(NH2)2 10.168,53 - 313,87 5.700,32 (CONH2)2NH 4.547,34 - 209,73 2.720,16 C3N3(NH2)3 62.231,78 - 580.764,84 212.247,04 NH3 1.368.021,86 250.239,80 - 1.135.582,76 CO2 701.199,32 129.952,15 - 588.822,04 2.146.168,82 380.191,94 581.288,44 1.945.072,33 TOTAL 2.526.360,77 2.526.360,77

10. Neraca panas di Heat Exchanger ( HE-04 )

Tabel 2.22 Neraca Panas di Heat Exchanger ( HE-04 )

Komponen

Input kkal/jam) Output (kkal/jam) Q16in Q16out Qcw CO(NH2)2 - - - (CONH2)2NH - - - C3N3(NH2)3 - - - NH3 409.005,21 250.239,80 - CO2 211.769,51 129.952,15 - 380.191,94 240.582,77 TOTAL 620.774,72 620.774,72

11. Neraca Panas di Kompresor ( C-01 )

Panas yang terjadi karena kenaikan tekanan :

∆Q = Q15 out – Q15 in = 337.185,22 kkal

DESKRIPSI PROSES II 12. Neraca Panas di Kompresor ( C-02 )

Panas yang terjadi karena kenaikan tekanan :

∆Q = Q15 out – Q15 in = 132.487,72 kkal

13. Neraca Panas di Blower ( B-01 )

Panas yang terjadi karena kenaikan tekanan :

∆Q = Q10 out – Q10 in = 7.458,94 kkal

14. Neraca Panas di Cylone Cooler ( CY-03 )

Tabel 2.23 Neraca Panas di Cylone Cooler ( CY-03 )

Komponen

Input (kkal/jam) Output (kkal/jam)

Q9 in Qca in Q9 out Qca out

CO(NH2)2 32,96 - 9,69 - (CONH2)2NH 107,55 - 31,63 - C3N3(NH2)3 177.015,26 - 52.063,31 - NH3 - - - - CO2 - - - - Udara - 90.774,06 - 215.825,19 Sub Total 177.155,78 90.774,06 52.104,64 215.825,19 TOTAL 267.929,84 267.929,84 commit to user

DESKRIPSI PROSES II 15. Neraca Panas di Cylone Cooler ( CY-04 )

Tabel 2.24 Neraca Panas di Cylone Cooler ( CY-04 )

Komponen

Input (kkal/jam) Output (kkal/jam)

Q9 in Qca in Q9 out Qca out

CO(NH2)2 9,69 - 2,91 - (CONH2)2NH 31,63 - 9,49 - C3N3(NH2)3 52.063,31 - 15.618.99 - NH3 - - - - CO2 - - - - Udara - 29.458,18 - 65.931,42 Sub Total 52.104,63 29.458,18 15.631,39 65.931,42 TOTAL 81.562,81 81.562,81

2.5 Lay Out Pabrik dan Peralatan 2.5.1 Lay Out Pabrik

Lay out pabrik adalah tempat kedudukan dari bagian-bagian pabrik yang meliputi tempat kerja karyawan, tempat perakitan, tempat penyimpanan bahan baku maupun produk. Tata letak pabrik harus dirancang sedimikian rupa sehingga keselamatan, keamanan dan kenyamanan bagi karyawan dapat dipenuhi.

Selain peralatan yang tercantum di dalam flowsheet process, beberapa bangunan fisik lain seperti kantor, bengkel, poliklinik, laboratorium, kantin, pos keamanan dan sebagainya hendaknya ditempatkan pada bagian yang tidak mengganggu, ditinjau dari segi lalu lintas barang dan keamanan.

Secara umum tujuan perencanaan lay out adalah untuk mendapatkan kombinasi yang optimal antara fasilitas-fasilitas produksi. Dengan adanya kombinasi yang optimal ini diharapkan proses produksi akan berjalan lancar dan commit to user

DESKRIPSI PROSES II para karyawan juga akan selalu merasa senang dengan pekerjaannya. Namun dari tujuan yang sangat umum tersebut, maka beberapa pokok tujuan yang akan dicapai dengan perencanaan lay out yang baik adalah sebagai berikut (Ahyari, Agus 1983):

ª Simplifikasi dari proses produksi ª Minimasi biaya material handling

ª Mendapatkan penggunaan luas lantai/ruang yang efektif ª Mendapatkan kepuasan karyawan serta kemauan kerja

ª Menghindarkan pengeluaran kapital yang tidak begitu penting ª Mendorong efektifitas penggunaan karyawan

Hal-hal yang perlu diperhatikan dalam perancangan tata letak pabrik adalah : 1. Luas daerah yang tersedia

Harga tanah menjadi hal yang membatasi kemampuan penyediaan area. Pemakaian tempat disesuaikan dengan area yang tersedia. Jika harga tanah terlalu tinggi, maka diperlukan efisiensi dalam pemakaian ruangan sehingga peralatan tertentu dapat diletakkan diatas peralatan yang lain atau lantai ruangan diatur sedemikian rupa agar menghemat tempat.

2. Keamanan

Bangunan perkantoran letaknya berjauhan dengan instalasi proses, hal ini didasarkan pada faktor keamanan (untuk mencegah akibat buruk apabila terjadi ledakan, kebakaran, dan gas beracun).

DESKRIPSI PROSES II 3. Instalasi dan utilitas

Pemasangan dan distribusi pipa yang baik dari gas, udara, steam, dan listrik akan membantu kemudahan kerja dan perawatannya. Penempatan peralatan proses sedemikian rupa sehingga karyawan dapat dengan mudah mencapainya dan dapat menjamin kelancaran operasi serta memudahkan perawatannya. 4. Kemungkinan perluasan pabrik.

Perluasan pabrik ini harus sudah masuk dalam perhitungan sejak awal supaya masalah kebutuhan tempat tidak muncul di masa yang akan datang. Sejumlah area khusus sudah disediakan untuk dipakai sebagai area perluasan pabrik, penambahan peralatan untuk menambah kapasitas pabrik ataupun mengolah produk sendiri atau produk lain.

5. Transportasi

Tata letak pabrik harus memperhatikan kelancaran distribusi bahan baku, proses maupun produk.

Layout pabrik Melamin ini dapat dilihat pada gambar 2.3. Secara garis besar, lay out pabrik dibagi menjadi beberapa daerah utama yaitu :

a. Daerah administrasi/ perkantoran, laboratorium, dan ruang kontrol

v Daerah administrasi merupakan pusat kegiatan administrasi pabrik yang mengatur kelancaran proses.

v Laboratorium dan ruang kontrol sebagai pusat pengendalian proses, kualitas dan kuantitas bahan yang akan diproses serta produksi yang akan dijual.

DESKRIPSI PROSES II b. Daerah proses dan perluasan

v Daerah proses merupakan daerah dimana reaksi utama berlangsung, biasanya tergolong area dengan resiko tinggi, oleh karena itu penempatannya perlu mendapat perhatian khusus.

c. Daerah pergudangan umum, bengkel, dan garasi d. Daerah utilitas

v Merupakan daerah dimana kegiatan penyediaan air, media pendingin, dan tenaga listrik dipusatkan.

v Udara yang nantinya akan digunakan dalam proses (PA) dan digunakan untuk alat kontrol (IA) juga diproduksi di area ini.

DESKRIPSI PROSES II Perincian luas tanah dapat dilihat pada tabel berikut :

Tabel 2.1 Perincian luas tanah pabrik

No Penggunaan Lahan Luas (m2)

1 pos keamanan 50 2 ruang kontrol 105 3 gudang 400 4 kantor 700 5 musholla 50 6 kantin 300 7 poliklinik 180 8 laboratorium 210 9 bengkel 200

10 K-3 & fire safety 100

11 Garasi 660

12 daerah proses* 1000

13 daerah utilitas* 1000

14 unit pengolahan limbah* 495 15 area pengembangan* 2025

16 tempat parkir* 600

17 taman dan jalan* 7925

total 16000

DESKRIPSI PROSES II 2 4 13 1 7 8 15 17 9 11 1 Keterangan Gambar :

1. Pos Keamanan 7. Musholla 13. Area Pengembangan 2. Parkir 8. K3 dan fire safety 14. Area Proses

3. Parkir Karyawan 9. Laboratorium 15. Area Utilitas 4. Klinik 10. Gudang Bahan Baku 16. Bengkel

5. Kantin 11. Control Room 17. Unit Pengolahan Limbah 6. Kantor dan Aula 12. Gudang Produk 18. Garasi

Area Taman Area Jalan / Transportasi 6 5 10 12 14 16 Skala 1 : 1000 3 18

DESKRIPSI PROSES II 2.5.2 Lay Out Peralatan Proses

Dalam perancangan lay out peralatan proses ada beberapa hal yang perlu diperhatikan :

1. Aliran bahan baku dan produk

Aliran bahan baku dan produk yang tepat akan memberikan keuntungan nilai ekonomi yang tinggi. Semakin dekat penempatan bahan baku dan produk dengan jalur transportasi, semakin efisien dana yang dikeluarkan.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses diperhatikan supaya lancar. Hal ini bertujuan untuk menghindari stagnasi udara pada suatu tempat yang dapat menyebabkan akumulasi bahan kimia berbahaya sehingga dapat mengancam keselamatan kerja. Disamping itu perlu diperhatikan arah hembus angin.

3. Cahaya

Penerangan seluruh pabrik harus memadai pada tempat-tempat proses yang berbahaya atau beresiko.

4. Tata letak alat proses

Penempatan alat-alat proses yang tepat akan mempercepat jalannya proses sehingga menjamin kelancaran proses produksi

5. Kelancaran lalu lintas

Kelancaran lalu lintas barang dan manusia juga berpengaruh terhadap jalannya proses produksi.