36

BAB III

PERANCANGAN PRODUK A. Perancangan Awal

1. Konsep Rancangan

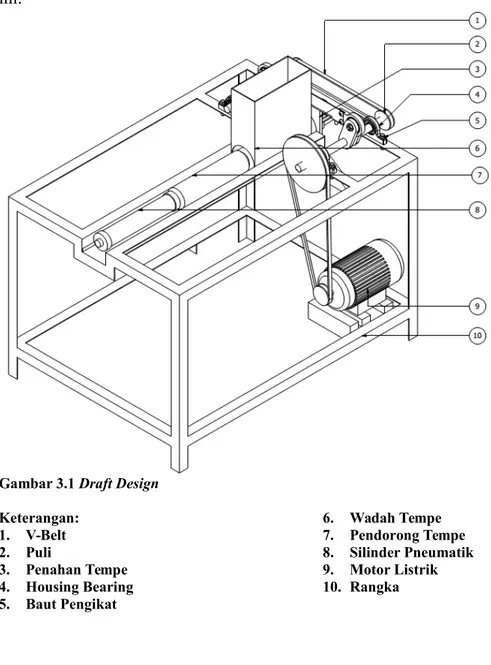

Dalam merancang mesin pengiris tempe ini hal pertama yang harus diketahui adalah konsep rancangan / draft design. Adapun draft design dari mesin pengiris tempe secara sederhana bisa dilihat pada gambar di bawah ini.

Gambar 3.1 Draft Design

Keterangan: 1. V-Belt 2. Puli 3. Penahan Tempe 4. Housing Bearing 5. Baut Pengikat 6. Wadah Tempe 7. Pendorong Tempe 8. Silinder Pneumatik 9. Motor Listrik 10. Rangka

2. Spesifikasi Produk

Nama : Mesin pengiris tempe sebagai bahan dasar keripik tempe dengan penggerak motor listrik dan sistem pneumatik. Fungsi : Memotong tempe menjadi tipis-tipis untuk digunakan

sebagai keripik tempe.

Daya : ¼ HP Kapasitas : 240 batang/jam Berat : 35 kg Tinggi : 550 mm Panjang : 850 mm Lebar : 610 mm

3. Daftar Nama Komponen

Dalam mesin ini menggunakan berbagai macam komponen, bentuk, dan ukuran. Adapun komponen-komponen yang digunakan dalam mesin ini bisa dilihat dalam tabel 3.1.

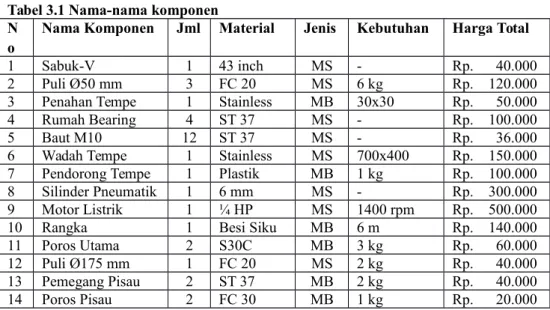

Tabel 3.1 Nama-nama komponen N

o

Nama Komponen Jml Material Jenis Kebutuhan Harga Total

1 Sabuk-V 1 43 inch MS - Rp. 40.000 2 Puli Ø50 mm 3 FC 20 MS 6 kg Rp. 120.000 3 Penahan Tempe 1 Stainless MB 30x30 Rp. 50.000 4 Rumah Bearing 4 ST 37 MS - Rp. 100.000 5 Baut M10 12 ST 37 MS - Rp. 36.000 6 Wadah Tempe 1 Stainless MS 700x400 Rp. 150.000 7 Pendorong Tempe 1 Plastik MB 1 kg Rp. 100.000 8 Silinder Pneumatik 1 6 mm MS - Rp. 300.000 9 Motor Listrik 1 ¼ HP MS 1400 rpm Rp. 500.000 10 Rangka 1 Besi Siku MB 6 m Rp. 140.000 11 Poros Utama 2 S30C MB 3 kg Rp. 60.000 12 Puli Ø175 mm 1 FC 20 MS 2 kg Rp. 40.000 13 Pemegang Pisau 2 ST 37 MB 2 kg Rp. 40.000 14 Poros Pisau 2 FC 30 MB 1 kg Rp. 20.000

15 Bantalan Pisau 2 ST 37 MS - Rp. 60.000 16 Bantalan Utama 4 ST 37 MS - Rp. 120.000 17 Baut M8 10 ST 37 MS - Rp. 20.000 18 Sabuk-V 1 23 inch MS - Rp. 35.000 19 Relay 2 Kecil MS - Rp. 70.000 20 Trafo 1 2 V MS - Rp. 35.000 TOTAL Rp. 2.036.000

4. Prinsip Kerja Mesin Pengiris Tempe

Mesin pengiris tempe ini menggunakan motor listrik yang ditransmisikan ke poros eksentrik sebagai penggerak pisau, dan pisau tersebut berguna untuk mengiris tempe. Pada mesin ini menggunakan dua poros yang berputar bersama, untuk menyamakan putaran tersebut, mesin ini menggunakan puli dan v-belt yang dimana diameter puli kedua poros tersebut memiliki diameter yang sama, sehingga tidak mengalami reduksi, dan putaran kedua poros tersebut sama. Sedangkan tempe dimasukkan pada tempat menaruh tempe atau hopper, kemudian didorong maju oleh silinder pneumatik.

Silinder pneumatik digerakkan maju oleh udara yang berasal dari kompresor dan sudah melalui solenoid valve yang sudah diatur dan dirangkai supaya pada saat ada tempe saja silinder tersebut bisa mendorong maju supaya tempe bisa terpotong dan jatuh ke wadah di bawah yang sudah di sediakan.

B. Perancangan Teknik

Merajang 1 batang tempe yang memiliki diameter 8 cm dan panjang 20 cm membutuhkan ± 100 kali pengirisan, asumsi tersebut direncanakan ketebalan

irisan tempe 2 mm jadi dalam 1 cm tempe akan diiris menjadi 5 lembar irisan tempe, di mesin ini menggunakan mata pisau pengiris jenis tunggal. Maka untuk merajang 1 batang tempe yang memiliki diameter 8 cm dan panjang 20 cm diperlukan:

100

1 =100putaran

Kapasitas yang direncanakan (Q) = 240 batang / jam, Jadi:

Q= n

putaran perbatang

n=putaran per batang x Q

¿100 putaran batang x240 batang jam ¿24000putaran/jam ¿24000 60 putaran/menit ¿400putaran/menit ¿400rpm

Jadi putaran mesin yang dibutuhkan adalah 400 rpm

Dalam merancang mesin pengiris tempe ini hal awal yang perlu diketahui dalam perencanaan teknik selain kapasitas produksi dan putaran pisau yaitu besarnya gaya potong tempe untuk mengiris tempe dengan diameter 8 cm, hal ini kita dapat dari hasil uji coba pengirisan tempe menggunakan pisau yang dikenai gaya potong ke bawah sebanyak 4 kali pengujian dan diperoleh data sebagai berikut:

Tabel 3.2. Hasil Percobaan

Pengujian Gaya Potong (kg) Keterangan

I 2.5 Terpotong

II 2 Terpotong

III 1,5 Terpotong

IV 1 Tidak terpotong

Dari hasil percobaan tersebut menjelaskan, tempe akan terpotong apabila diberi beban lebih dari 1 kg, dan dari data di atas yang terpotong bisa kita rata-rata, dan hasilnya adalah F = 2 kg yang akan digunakan sebagai dasar perhitungan.

Dalam mesin pengiris tempe ini terdapat beberapa komponen yang harus di hitung, antara lain:

1. Perhitungan Daya Penggerak

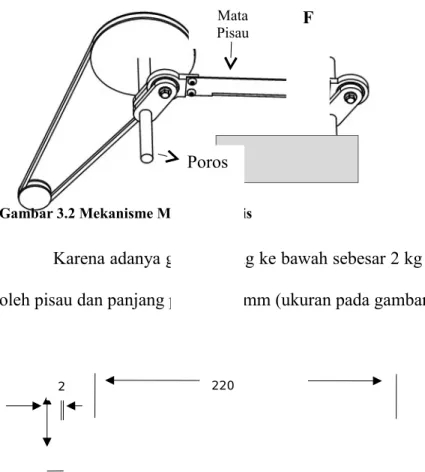

Pada mesin pengiris tempe ini menggunakan mata pisau yang digerakkan menggunakan poros eksentrik. Dengan gaya yang mengarah ke bawah, dan gaya tersebut digunakan untuk mencari besarnya daya yang dibutuhkan. Mekanismenya bisa di lihat pada gambar

Gambar 3.2 Mekanisme Mesin Pengiris

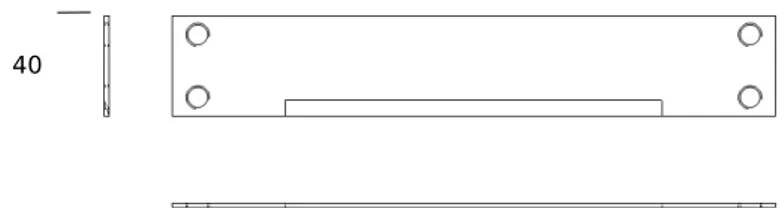

Karena adanya gaya potong ke bawah sebesar 2 kg yang diakibatkan oleh pisau dan panjang pisau 220 mm (ukuran pada gambar 3.2).

F Mata

Pisau

Poros

Gambar 3.3 Dimensi Pisau

Maka torsi yang terjadi pada tuas di mekanisme mesin tersebut adalah Torsi (T) = F x R = 2 kg x 220 mm = 440 kgmm Jadi Daya (P) =

(

T 1000)

. ( 2 n 60 )102 (kW) (Sularso & K. Suga, 1997:7)

P =

(

440 1000)

. ( 2. 3,14. 400 60 ) 102 P =(0,44). (41,87) 102 P =18,42 102 P= 0,181 kWDari perhitungan di atas diketahui besarnya daya untuk memotong

bahan adalah 0,181 kW, maka daya yang direnacanakan adalah:

Pd=P. fc(kW)(Sularso∧K . Suga ,1997 :7)

A B C D E 1 2 3 4 5 6 7 8 910 20 30 4050 100 200 300 400500 7001000 10.000 2.000 3.000 4.000 5.000 6.000 7.000 200 300 400 500 600 700 800900 1.000 100 Daya Rencana (kW) Pu ta ra n P u li K e ci l (r p m )

Faktor koreksi(fc)=1,0(lihat ditabel2.1)

Pd=0,181.1,0 Pd=0,181kW Pd= 0,181 0,746(HP) Pd=0,242HP

Jadi besarnya daya motor yang digunakan adalah 0,242 HP.

Besarnya daya motor yang direncanakan dengan mempertimbangkan faktor koreksi dan motor yang ada di pasaran, maka dipilih motor listrik dengan spesifikasi: daya output 0,25 HP, putaran 1400 rpm

2. Perencanaan Sistem Transmisi (Puli dengan Sabuk) a. Tipe sabuk

Dari perhitungan sebulumnya diketahui:

Daya rencana motor listrik (Pd) = 0,25 HP (0,187 kW) Putaran poros motor (n1) = 1400 rpm

Berdasarkan data diatas dan diagram pemilihan Sabuk – V yang dianjurkan oleh (Sularso & K. Suga, 1997: 169)

Maka dipilihlah penampang sabuk – V tipe A b. Diameter Puli Transmisi

Dp.n2=dp.n1 Dp=n1. dp n2 Dp=1400.50 400 ¿175mm

Jadi diambil puli transmisi (Dp) = 175 mm

c. Kecepatan liner sabuk – V

v= dpn1 60.1000( m s) v=3,14.50.1400 60.1000 ¿3,6633m/s

d. Jarak Poros penggerak (pada motor) dengan poros yang digerakkan C = 2 . Dp

C = 2 . 175 = 350 mm

e. Kapasitas daya transmisi dari satu sabuk (P0) Gambar 3.4. Diagram pemilihan sabuk – V

P0 = daya standar + harga tambahan karena perbandingan putaran

P0 = 1,31 + 0,18 = 1,49 kW (lihat di lampiran1)

f. Panjang keliling sabuk (L)

L = 2C+ 2

(

dp+ Dp)

+ 1 4C(

dp+ Dp)

2 L = 2 . 350+ 3,14 2 (50+175)+ 1 4 . 350 (50+175) 2 L = 700+352,25 +36,16 L = 1089,41 mm L = 108,94 cmJadi panjang sabuk yang diguanakan menyesuaikan dengan yang ada di pasaran dipilih L = 1092 mm = 43 Inch (lihat di lampiran 2). g. Menghitung ulang jarak sumbu poros puli (C)

b = 2L-

(

dp+ Dp)

(Sularso & K. Suga, 1997 :170) ¿2.1092−3,14(50+175) = 2184 – 706,5 = 1477,5 mm C=b+√

b 2−8(

Dp−dp)2 8 ¿ 1477,5+√

1477,52−8(175−50)2 8 ¿1477,5+√

2183006,25−(125000) 8 ¿1477,5+√

2058006,25 8C=1477,5+1434,58

8 =364,01mm

Jadi jarak sumbu poros puli adalah 364 mm h. Sudut kontak antara sabuk dengan puli ( )

¿180−57(175−50) 364

¿180−19,57 ¿160,43dipilih163

Sehingga faktor koreksi ( K ) = 0,96 (lihat dilampiran3)

i. Menghitung jumlah sabuk yang digunakan (N)

N= Pd P0K❑ N= 0,2 1,38.0,96 ¿0,187 1,324 ¿0,269dipilih1

Maka jumlah sabuk yang digunakan adalah 1 buah.

Dari tabel V-Belt , untuk sabuk tipe A diketahui ukuran-ukuran puli

sebagai berikut: e = 12,5 mm; c = 2,5 mm; t = 9 mm; s = 10 mm; = 40o

(Dobrovolsky, 1978:226), sehingga puli dapat dihitung sebagai berikut: a. Puli penggerak

1) Ketebalan puli penggerak

B = (z-1) . t + 2.s (Dobrovolsky, 1978:231) B = (1-1) . 9 + (2) . (10) = 20 mm

2) Berat puli pengerak

Wp = π /4 . dp 2 . b . � V=3,14 4 .(50) 2 .20..7,2x10−6 kg mm3=0, 463585kg

b. Puli yang digerakkan

1) Ketebalan puli yang digerakkan

B = (z-1) . t + 2.s (Dobrovolsky, 1978:231)

B = (1-1) . 9 + (2) . (10) = 20 mm 2) Berat puli yang digerakkan

V=❑ 4

(

Dp)

2B Wp = π /4 . dp 2 . b . � V=3,14 4 .(175) 2 .20.7,2x10−6 kg/mm3=3,462kgPada bagian ini akan menghitung beban pisau pada poros

a. Volume pisau (V) = p . l .t = 220 ∙ 40 ∙ 2

= 17600 mm3

b. Volume penghubung pisau ke poros (ukuran lihat di gambar mesin) (V) = π . r2 . t + p . l . t

= 3,14 . 202 . 10 + 40 . 80 . 10

= 44560 mm3

c. Volume pemegang pisau (ukuran lihat di gambar mesin) (V) = π . r2 . t + p . l . t

= 3,14 . 302 . 12 + 20 . 40 . 12

= 43512 mm3

d. Vtotal = (V.Pisau)+(V.Penghubung x 2)+(V.Pemegang x 2)

= (17600) + (44560 x 2) + (43512 x 2) = 193024 mm3

Beban (W) ¿VTot. ρ

= 193024 mm3. 7,2 x 10-6 kg/mm3 =1,389 kg

Jadi beban pisau pada poros sebesar 1,389 kg 5. Perencanaan Poros

Poros yang digunakan adalah poros transmisi dengan beban puntir murni dan beban lentur, daya di transmisikan ke poros melalui puli dan sabuk-V.

a. Pemilihan bahan poros

Direncanakan bahan poros yang akan digunakan adalah baja karbon untuk konstruksi mesin tipe S30C, dimana menurut (Sularso &

K.Suga, 1997: 3) dalam tabel bahan diketahui baja karbon S30C memilki spesifikasi:

Kekuatan tarik B : 48 kg/mm2

Perlakuan panas : Penormalan Faktor keamanan : Sf1 = 6,0; Sf2 = 2,0

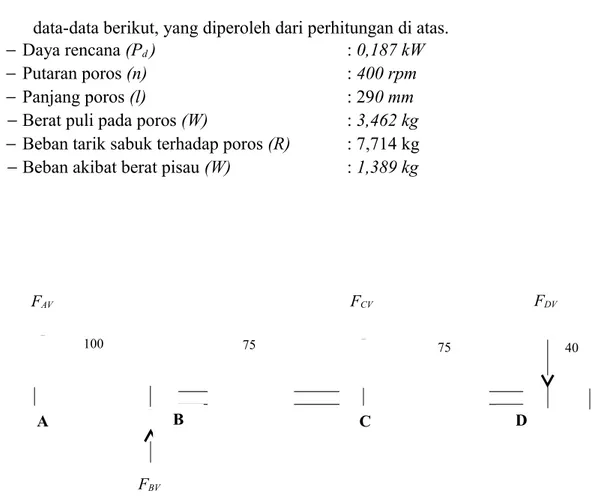

b. Analisa gaya-gaya yang bekerja pada poros

Untuk menentukan gaya-gaya yang bekerja pada poros diperlukan data-data berikut, yang diperoleh dari perhitungan di atas.

Daya rencana (Pd ) : 0,187 kW

Putaran poros (n) : 400 rpm

Panjang poros (l) : 290 mm

Berat puli pada poros (W) : 3,462 kg

Beban tarik sabuk terhadap poros (R) : 7,714 kg Beban akibat berat pisau (W) : 1,389 kg

1) Gaya yang terjadi pada titik A

FAV = Gaya akibat tarikan sabuk terhadap poros (R) + berat puli (W)

= 7,714 + 3,462 = 11,176 kg 2) Gaya yang terjadi pada titik C

FCV = Beban akibat berat pisau keseluruhan

= 1,389 kg FDV FCV FAV 40 75 75 100 D C B A FBV

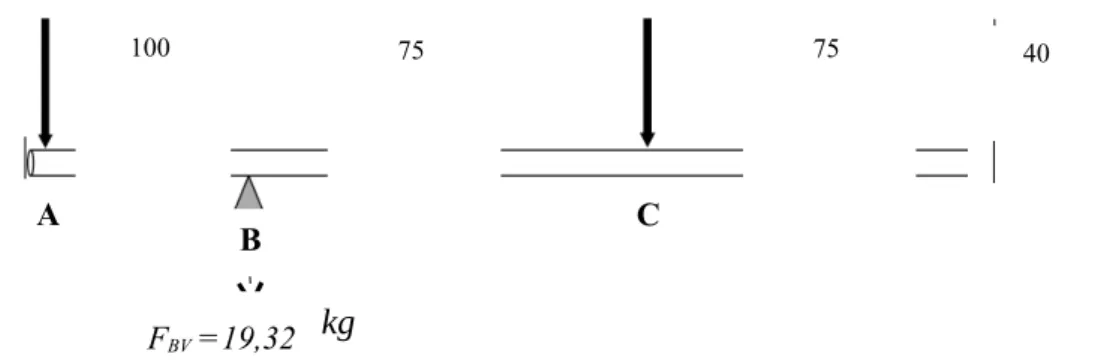

3) Gaya reaksi arah vertikal (FBV dan FDV ) MD = 0 -(FAV . 250) + (FBV . 150) - (FCV . 75) = 0 F (¿¿AV .250)+(FCV.75) 150 FBV=¿ FBV=(11,176.250)+(1,389.75) 150 FBV=19,32kg MA = 0 -(FDV . 250) - (FBV . 100) + (FCV . 175) = 0 F (¿¿CV .175)−(FBV.100) 250 FDV=¿ FDV=(1,389.175)−(19,32.100) 250 FDV=(1026,55)−(3056) 250 FDV=−6,756kg

(karena hasilnya negatif ‘-‘ hal tersebut menunjukkan bahwa arah gaya di balik / berlawanan).

FDV = 6,756

kg FAV = 11,176 kg FCV = 1,389 kg

4) Momen lentur (M) MAV = 0 MBV = FBV . 100 = 19,32kg . 100 = 1932 kg.mm (dari kiri) MCV = FCV . 75 = 1,389. 75 = 1389 kg.mm (dari kanan) MDV = 0

Berdasarkan data tersebut maka titik B memiliki nilai momen yang paling besar yaitu 1932 kg.mm

5) Tegangan lentur yang dijinkan (a )

❑a=52kg/mm

2

6.2 =4,333kg/mm

2

6) Torsi pada poros (T) T=9,74x105Pd n (Sularso∧K . Suga ,1997:7) T=9,74x1050,187 400 ¿455,35kgmm 7) Diamter poros (ds ) ds≥

[

5,1 τa√

(Km. M) 2 +(Kt. T)2]

1 3 ds≥[

5,1 4,583√

(2.1932) 2 +(2.455,35)2]

1 3 D A B C 100 75 75 40 FBV =19,32 kgds≥

[

5,1 4,583√

37356544+829374,5]

1 3 ds≥[

1,113(3969,8)]

1 3 ds≥[

5061,5]

1 3 ds≥17,17mmJadi diameter poros yang dipilih berdasarkan pada tabel diameter poros yang digunakan (Sularso & K.Suga, 1997: 9) adalah

ds = 20 mm. Menghitung tegangan geser yang terajdi ( ) ¿16 ds 3

√

(Km. M) 2 +(Kt.T)2 ¿ 16 3,14.203√

(2.1932) 2 +(2.455,35)2 ¿0,000637.3969,9 ¿2,528kg/mm2 c. Pengecekan porosPengecekan ini dengan cara membandingkan tegangan geser maksimum yang terjadi dengan tegangan geser ijin, dimana tegangan geser yang terjadi harus lebih kecil dari pada tegangan ijinnya.

❑a. Sf2:❑❑. 4,333 kg mm2.2:2,528 kg mm2.2,2 8,666 kg mm2:5,562 kg mm2

9,166 kg

mm2>8,659

kg mm2Baik

Karena tegangan geser maksimum lebih kecil dibandingkan dengan tegangan geser ijin maka diameter poros tersebut memenuhi syarat, tetapi meskipun hasil pengecekan poros sudah baik, untuk memperoleh hasil yang lebih aman dan mudah diperoleh di pasaran kita naikkan menjadi 25 mm

Menghitung tegangan geser yang terajdi ( ) ¿16 ds3

√

(Km. M)2 +(Kt.T)2 ¿ 16 3,14.253√

(2.1932) 2 +(2.455,35)2 ¿ 16 3,14.15625√

38185918,5 ¿0,000326.6179,47 ¿1,294kg/mm2 Pengecekan poros ❑a. Sf2:❑. 4,333 kg mm2.2:1,294 kg mm2.3,1 8,666 kg mm2:4 kg mm2 8,666 kg mm2>4 kg mm2baikDiameter poros 25 mm memenuhi syarat karena tegangan geser maksimum lebih kecil dari tegangan geser ijin sehingga bisa digunakan pada mesin ini

6. Perhitungan Bantalan

Bantalan di kembangkan untuk meningkatkan kemampuan dalam menahan pergerakan dari poros yang berputar dan juga menahan beban yang ditanggungnya. Jenis bantalan yang akan digunakan adalah bantalan gelinding.

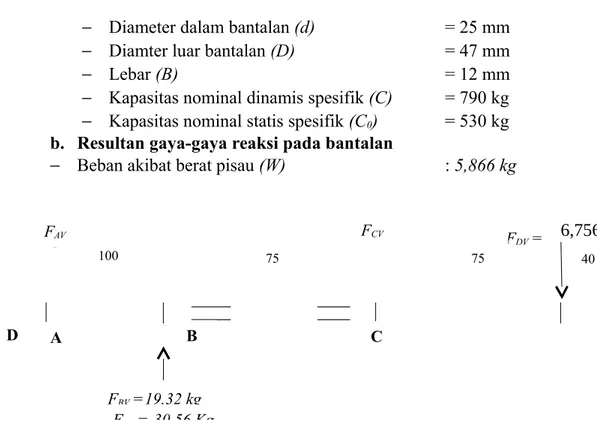

a. Pemilihan bantalan

Berdasarakan tabel pemilihan bantalan gelinding menurut Sularso & K.Suga (1997: 143) untuk poros dengan diameter 25 mm, maka dipilih bantalan gelinding jenis terbuka nomor 6005, dengan ukuran sebagai berikut:

Diameter dalam bantalan (d) = 25 mm Diamter luar bantalan (D) = 47 mm

Lebar (B) = 12 mm

Kapasitas nominal dinamis spesifik (C) = 790 kg Kapasitas nominal statis spesifik (C0) = 530 kg b. Resultan gaya-gaya reaksi pada bantalan

Beban akibat berat pisau (W) : 5,866 kg

FDV = 6,756 kg FCV FAV 100 40 D 75 75 B A C FBV =19,32 kg FBV = 30,56 Kg

Pada banatalan B: RB=

√

RBV2+RBH2 RB=√

19,322+02 ¿19,32kg Pada banatalan D: RD=√

RDV2 +RDH2 RD=√

6,7562 +02 =6,756kg c. Beban equivalen dianamis (Pr)Pr = X . V . Fr + Y. Fa = 0,56 . 1 . 19,32 + 1,45 . 0 Pr = 12,27 kg d. Faktor kecepatan (fn) fn=

(

33,3 n)

1 3(Sularso∧K . Suga .1997 :136) fn=(

33,3 400)

1 3=0,437Perbandinagn kapasitas nominal dinamis spesifik bantalan dengan beban yang ditanggung banatalan menunjukkan:

790 kg > 19,32 kg Aman

e. Faktor umur bantalan (fh)

fh=fn C

Pr(Sularso∧K . Suga .1997 :136)

fh=0,437. 790

18,56=18,60

f. Umur nominal bantalan (Lh)

Lh=500. fh3(Sularso∧K . Suga .1997 :136)

¿500.18,603 ¿3217428jam

Jadi umur nominal bantalan adalah 3.217 .428jam

g. Pengecekkan umur bantalan

Dalam perencanaannya, mesin ini akan bekerja rata-rata 8 jam per harinya. Dalam satu tahun terdapat 360 hari, sedangkan umur bantalan yang direncanakan harus mampu bertahan untuk 5 tahun, sehingga:

Umur nominal bantalan (Lh) > Umur yang direncanakan (Lhr)

Lhr = 8 x 360 x 5 = 14400 jam kerja

Lh > Lhr 3217428 > 14400 Sesuai

7. Perencanaan Pneumatik

Silinder pneumatik direncanakan menggunakan silinder ganda karena dapat menggerakkan piston dengan arah maju dan mundur. Gaya total yang dibutuhkan pneumatik untuk menekan lontongan tempe, diketahui massa tempe = 0,5 kg, sehingga:

W = m . g = 0,5 kg x 9,8 m/s2

= 4,9 N 1) Bahan silinder

Bahan direncanakan untuk membuat silinder adalah besi cor kelabu JIS G5501 FC20 mempunyai sifat mekanis sebagai berikut : Kekuatan tarik( σb ) : 17kg/mm2x9,806=166,702N/mm2 Kekerasan (Hb) : 217 (Hb) σi=σb/fk σi=166,702 8 σi=¿ 20,84 N/mm2

Tegangan geser bahan ( σg ) dapat diambil secara

empiris, yaitu 0,5-0,7 dari tegangan tarik ijin bahan (Sularso, 1997:299).

σg = 10,42 N/mm2

2) Diameter dalam silinder pneumatik :

D=

√

4XFb πXP +RD=

√

4X4,93,14X0,3+0,98

D=¿ 4,67 mm

Diameter dalam silinder minimum 4,67 mm, untuk memudahkan pengerjaan, perhitungan,dan disesuaikan dengan diameter seal piston direncanakan dengan diameter dalam silinder 6 mm. Sedangkan diameter 6 mm memiliki tekanan kerja 1,2 kg (lihat Tabel 3.2).

Tabel 3.3 Tekanan Kerja Silinder Pneumatik Kerja Ganda

(Sumber: http://scribd.com/doc/80471483/Komponen-Pneumatik-Dan-Elektro-Pneumatik)

Hal tersebut menandakan bahwa silinder berdiameter 6 mm memenuhi syarat karena beban yang didorong hanya 0,5 kg.

3) Tebal dinding slinder

t=D 2

[

√

σb+Ps σb−Ps −1]

t=6 2[

√

(20,84+0,3) (20,84−0,3)−1]

t=0,51 mm

Dari perhitungan tebal silinder minimum 0,51 mm, untuk memudahkan pengerjaan, perhitungan, dan keamanan direncanakan 1 mm.

4) Diameter luar silinder (Ds) Ds = D2 + 2ts

Ds = 6+(2 x 1) Ds = 8 mm

5) Pemeriksaan kekuatan silinder terhadap tegangan memanjang

σa=0,3x6 4(1)

σa=¿ 0,45 N/mm2

Syarat bahan aman dari tegangan memanjang adalah tegangan hitung lebih kecil atau sama dengan tegangan geser ijin bahan.

Tegangan geser ijin

(

σi)

10,42 N/mm2σa≤ σi

0,45 N/mm2≤ 10,42 N/mm2

Tegangan memanjang ini memenuhi syarat.

6) Pemeriksaan kekuatan silinder terhadap tegangan keliling Tegangan keliling pneumatik :

σc=0,3x6 2(1)

σc=¿ 0,9 N/mm2

Syarat keamanan silinder dari kerusakan tegangan keliling melingkar adalah tegangan keliling lebih kecil atau sama dengan

tegangan geser ijin bahan. Tegangan geser ijin

(

σi)

10,42N/mm2σc≤σi. 0,9 N/mm2≤ 10,42 N/mm2 (tegangan keliling

memenuhi syarat)

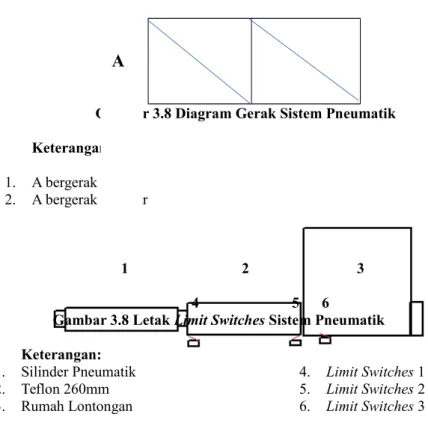

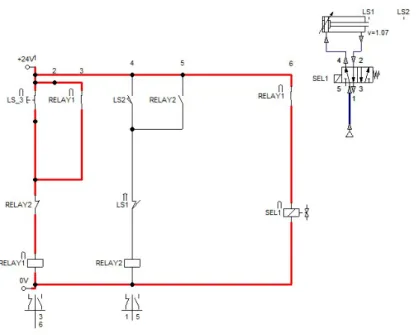

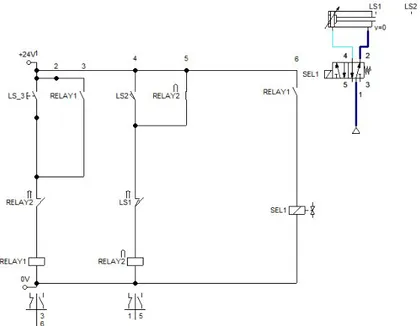

Mesin pengiris tempe ini menggunakan sebuah silinder, di sini kami simbolkan dengan huruf A, pergerakan dari silinder tersebut bisa dilihat dalam skema gambar 3.7.

Gambar 3.8 Diagram Gerak Sistem Pneumatik Keterangan:

1. A bergerak maju 2. A bergerak mundur

1 2 3

4 5 6

Gambar 3.8 Letak Limit Switches Sistem Pneumatik Keterangan: 1. Silinder Pneumatik 2. Teflon 260mm 3. Rumah Lontongan 4. Limit Switches 1 5. Limit Switches 2 6. Limit Switches 3

Kondisi awal mesin ini Limit Switches 2 dan 3 dalam kondisi

Normal Open, Limit switches 1 dalam kondisi Normal Close. Limit switches 2 tertekan oleh pendorong, Limit Switches 3 tertekan tempe, (semua gerak pneumatik tidak akan bekerja apabila 1,2, dan 3 tidak tertekan oleh tempe atau pendorong)

Gambar 3.10 Gerakan Mesin Pertama

1) Limit Switches 3 tersentuh oleh tempe terhubung ke relay 1 kemudian menggerakan pneumatik maju

2) Pneumatik maju sampai meninggalkan Limit Switches 2, setelah Limit Switches 2 ditinggalkan, Pneumatik mundur menyentuh Limit Switches

1.dan memutus Relay 2.

3) Sistem kerja pneumatik akan kembali ke proses awal apabila Relay 2

terputus. Mesin akan bekerja kembali apabila Limit Switches 2 dan 3 hidup.

Gambar 3.12 Gambar Posisi Awal Mesin

C. Rancangan Manufaktur

Setelah mengetahui spesifikasi serta dimensi yang sesuai antara perencanaan awal dan perancangan teknik, selanjutnya ialah rancangan manufaktur. Rancangan manufaktur ini berfungsi untuk media komunikasi antara desainer dengan operator mesin di lini produksi. Rancangan manufaktur merupakan hasil rancangan teknik yang divisualisasikan dalam bentuk gambar dengan ukuran sebenarnya atau berskala dan ditambah informasi-informasi lain yang diperlukan oleh pembuat misalnya; toleransi, tanda pengerjaan, dan syarat-syarat pengerjaan lain yang diperlukan. Adapun gambar rancangan mesin pengiris tempe ini bisa di lihat pada lampiran gambar.

D. Proses Manufaktur Material Baku 1. Penahan Tempe

Gambar 3.13. Penahan Tempe

Nama : Penahan Tempe

Fungsi : Menahan tempe yang akan dipotong Jenis Material : Stainless Steel

Proses pembuatan : - Pemotongan - Penggrindaan - Pengelasan 2. Pendorong Tempe

Gambar 3.13. Pendorong Tempe

Nama : Pendorong tempe

Fungsi : Mendorong tempe menuju pisau Jenis material : Plastik

Proses Pembuatan : - Penggergajian

- Pembubutan (bubut rata dan bubut tirus) 3. Rangka

Gambar 3.15. Rangka

Nama : Rangka

Fungsi : Tempat merakit semua komponen menjadi satu Jenis material : Besi siku

Proses pembuatan : - Penggergajian - Penggrindaan - Pengelasan - Pengeboran

4. Poros Utama

Gambar 3.13. Penahan Tempe

Nama : Poros utama

Fungsi : sebagai poros dari rangkaian pisau pemotong Jenis material : S 30 C

Proses pembuatan : - Penggergajian - Pembubutan

- Pengeboran - Penyekrapan - Pengelasan

5. Pemegang pisau

Gambar 3.17. Pemegang Pisau

Nama : Pemegang pisau

Fungsi : Memegang pisau pengiris Jenis material : ST37

Proses pembuatan : - Penggergajian - Pengeboran - Penyekrapan

6. Poros pisau

Gambar 3.18. Poros Pisau

Nama : Poros pisau

Fungsi : Sebagai poros dari pemegang pisau Jenis material : FC30

Proses pembuatan : - Penggergajian - Pembubutan - Penyekrapan