TINJAUAN PUSTAKA

2.1. Batubara di Indonesia

Bahan bakar fosil seperti batubara dan minyak bumi masih merupakan sumber energi utama di Indonesia. Kenaikan harga bahan bakar minyak menyebabkan banyaknya industri yang beralih ke batubara sebaga sumber energi untuk produksinya (Noviardi, 2013). Kualitas tingkat produksi batubara di Indonesia dapat menjadi sumber energi selama ratusan tahun (Suyartono,2004).

2.1.1. Sejarah Pembentukan Batubara

Marco Polo salah seorang petualang dunia di abad 13 berkebangsaan Italia, pada tahun 1271 telah menjelajah di negeri China. Selanjutnya melakukan petualangnya selama 25 tahun kemudian kembali ke negerinya dengan membawa banyak cerita dan pengalaman. Salah satu kisah menarik adalah ditemukannya benda aneh yang disebut black stone yang dimanfaatkan orang China sebagai bahan bakar. Black stone sudah ratusan tahun yang silam digunakan sebagai bahan bakar. Bahan bakar secara berangsur-angsur berkurang, digeser oleh bahan bakar minyak yang dianggap lebih praktis dan efisien.

Negara-negara produsen minyak khususnya negara Timur tengah sekitar tahun 1973/1974 mengalami gejolak politik membuat ketidakstabilan di negara tersebut. Akibatnya terjadi krisis minyak yang melanda hampir seluruh negara di dunia, termasuk Indonesia. Persediaan minyak di dunia tidak dapat memenuhi kebutuhan dunia, terutama oleh negara-negara industri, menyebabkan harga

minyak meningkat tidak terkendali, dan biaya produksi di industri terpaksa meningkat tinggi.

Akibatnya, pada saat itu negara-negara industri di Eropa dan Asia mulai lagi melirik sumber bahan bakar batubara dan bahkan mencari sumber-sumber energi alternatif lain seperti gas alam, panas bumi (geothermal), tenaga angin, tenaga nuklir, tenaga gelombang laut, tenaga matahari dan lain-lain. Secara khusus di Indonesia, penggunaan energi alternatif batubara kembali gencar setelah krisis moneter (krismon) melanda sekitar tahun 1996. Pilihan kembali penggunaan batubara sebagai sumber energi alternatif cukup beralasan mengingat disamping semakin terasa krisis sumber energi minyak bumi dan gas, cadangan batubara Indonesia masih cukup besar mencapai hampir 30 milyar ton yang tersebar di berbagai daerah, khususnya di Sumatera, Kalimantan dan Sulawesi serta sedikit tersedia cadangan di Jawa.

Selain batubara sebagai sumber energi alternatif tidak terbaharukan (unrenewbale), pasca krisis moneter gencar pula dilakukan penelitian pembuatan dan penggunaan biodiesel sebagai biofuel atau energi alternatif terbarukan (renewable). Biodiesel memiliki kelebihan ramah lingkungan, dapat diproduksi dari berbagai sumber minyak nabati seperti minyak jarak, minyak sawit, minyak bunga matahari dan lain-lain. Namun batubara matang memiliki keungulan lain, memiliki nilai kalor tinggi (mencapai 8000 kkal/kg) dan mudah terbakar, sehingga dapat dikatakan batubara tersebut siap terbakar dan siap pakai tanpa biaya proses yang mahal sebagaimana dalam proses pembuatan biodiesel (Aladin, 2011).

2.1.2. Cara Terbentuknya Batubara

Komposisi kimia batubara hampir sama dengan komposisi kimia jaringan tumbuhan, keduanya mengandung unsur utama yang terbentuk dari unsur utama yang terdiri dari unsur C,H,O,N,S,P. Hal ini mudah dimengerti, karena batubara terbentuk dari jaringan tumbuhan yang telah mengalami proses pembatubaraan (coalification). Cara terbentuknya batubara dikenal 2 teori yaitu teori insitu dan teori drift. Teori insitu menjelaskan , tempat dimana batubara terbentuk sama dengan tempat terjadinya proses coalification.Teori drift menjelaskan bahwa endapan yang terdapat pada cekungan sedimen berasal dari tempat lain, dengan kata lain tempat terbentuknya batubara berbeda dengan tempat tumbuhan semula berkembang kemudian mati (Krevelen,1993).

Cara terbentuknya batubara melalui proses yang sangat panjang dan lama, disamping dipengaruhi faktor alamiah yang tidak mengenal batas waktu, terutama ditinjau dari segi fisika, kimia ataupun biologis. Faktor-faktor tersebut antara lain posisi geoteknik, keadaan topografi daerah, iklim daerah, proses penurunan cekungan sedimentasi, umur geologi, jenis tumbuh-tumbuhan, proses dekomposisi, sejarah setelah pengendapan, struktur geologi cekungan dan etamorfosa organik.(Hutton and Jones, 1995).

2.1.3. Reaksi Pembentukan Batubara

Proses pembentukan batubara, dikenal sebagai proses pembatubaraan atau coalification. Faktor fisika dan kimia yang ada di alam akan mengubah selulosa menjadi lignit, subbitumina, bitumina atau antrasit. Reaksi pembentukan batubara dapat diperlihatkan sebagai berikut :

5(C₆H₁₀O₅) → C₂₀H₂₂O₄ + 3CH₄ + 8H₂O +6CO₂ + CO selulosa lignit gas metan

Gas metana yang terbentuk selama proses coalification akan masuk kedalam celah-celah vein batu lempung, dan inisangat berbahaya. Apabila lapisan lignitnya tersingkap dipermukaan tanah, gas akan keluar dan apabila temperatur udara luar meningkat, akan terjadi kebakaran. Apabila lignit masih berada di dalam tanah diantara lapisan batubara, dan padanya terjadi peningkatan temperatur, gas akan keluar secara mendadak dan terjadi lah ledakan. Oleh sebab itu mengetahui bentuk endapan batubara, dapat membantu menentukan cara penambangan yang tepat.

2.1.4. Klasifikasi Batubara

Berdasarkan kualitasnya, batubara memiliki kelas (grade) yang secara umum diklasifikasikan menjadi empat kelas utama menurut standar ASTM (Kirk-Othmer, 1979) atau lima kelas jika dimasukkan peat atau gambut sebagai jenis batubara yang paling muda (Larsen, 1978). Dalam hal ini kelas batubara disertai dengan kriteria berdasarkan analisis proximate dan nilai kalornya, juga kriteria berdasarkan analisis ultimate dan kandungan sulfur total serta densitasnya.

1. Peat (gambut), biasa juga disebut brown coal (batubara muda), merupakan jenis batubara yang paling rendah mutunya, bersifat lunak, dapat dilihat dari warna dan struktur (kayu), mudah pecah saat pemanasan.

2. Lignite, yaitu jenis batubara di atas brown coal, namun kualitasnya masih tergolong rendah. Jenis batubara ini berwarna coklat mengkilat,

struktur kayu masih nampak, kandungan air dan oksigen relatif tinggi, dengan kandungan kalor yang rendah.

3. Sub-bituminous sering juga disebut black lignite adalah jenis batubara transisi antara lignite dan bituminous, dengan kualitas sedang.

4. Bituminous, yaitu jenis batubara yang termasuk kategori kualitas baik, memiliki sifat lebih keras dari sub-bituminous, kandungan oksigen rendah, sedangkan kandungan karbon dan kalor relatif tinggi.

5. Anthracite, yaitu jenis batubara dengan kandungan karbon cukup tinggi, zat mudah menguap (volatile matter) dan kandungan oksigennya relatif rendah, pada saat pembakaran tidak atau kurang menghasilkan asap. Anthracite memiliki kandungan kalor tertinggi dengan kualitas terbaik diantara jenis batubara yang telah disebutkan sebelumnya. Anthracite yang paling keras, dengan struktur kompak dan padat dikenal dengan nama graphite merupakan jenis batubara dengan kualitas tertinggi (Aladin, 2011).

2.1.5. Kualitas Batubara

Batubara yang diperoleh dari hasil penambangan pasti mengandung bahan pengotor (impurities). Pada saat terbentuknya, batubara selalu bercampur dengan mineral penyusun batuan yang selalu terdapat bersamaan selama proses sedimentasi, baik sebagai mineral anorganik ataupun sebagai bahan organik. Disamping itu, selama berlangsung proses coalification terbentuk unsur S yang tidak dapat dihindarkan. Keberadaan pengotor dalam batubara hasil penambangan diperparah lagi, dengan adanya kenyataan bahwa tidak mungkin membersihkan/memilih/mengambil batubara yang bebas dari mineral. Hal

tersebut disebabkan antara lain, penambangan batubara dalam jumlah besar selalu mempergunakan alat-alat berat antara lain : bulldoser, backhoe, tractor, truck, belt conveyor, ponton, yang selalu bergelimang dengan tanah. Dikenal dua jenis impurities yaitu:

1. Inherent impurities

Merupakan pengotor bawaan yang terdapat dalam batubara. Batubara yang sudah dicuci (washing) dan dikecilkan ukuran butirnya / diremuk (crushing) sehingga dihasilkan ukuran tertentu, ketika dibakar habis masih memberikan sisa abu. Pengotor bawaan ini terjadi bersama-sama pada waktu proses pembentukan batubara (ketika masih berupa gelly). Pengotor tersebut dapat berupa gipsum (CaSO₄.2H₂O), anhidrit (CaSO₄), pirit (FeS₂), silika (SiO₂), dapat juga terbentuk tulang-tulang binatang (diketahui adanya senyawa fosfor dari hasil analisis abu) selain mineral lainnya. Pengotor bawaan ini tidak mungkin dihilangkan sama sekali, tetapi dapat dikurangi dengan melakukan pembersihan. Proses ini dikenal sebagai teknologi batubara bersih.

2. External impurities

Merupakan pengotor yang berasal dari luar, timbul pada saat proses penambangan antara lain terbawanya tanah yang berasal dari lapisan penutup (overburden). Kejadian ini sangat umum dan tidak dapat dihindari, khususnya pada penambangan batubara dengan metode tambang terbuka (open pit).

Batubara merupakan endapan organik yang mutunya sangat ditentukan oleh beberapa faktor, antara lain tempat terdapatnya cekungan batubara, umur, banyaknya pengotor/ kontaminasi. Sebagai bahan baku pembangkit energi yang

dimanfaatkan dalam industri, peralatan yang dipergunakan dan pemeliharaan alat. Dalam menentukan mutu/kualitas batubara perlu diperhatikan beberapa hal, antara lain :

1. Heating Value (HV) (Calorific Value/Nilai kalor)

Dinyatakan dalam kkal/kg, banyaknya jumlah kalor yang dihasilkan oleh batubara tiap satuan berat (dalam kilogram). Dikenal nilai kalor net (net calorific value atau low heating).

Fixed Carbon (%) = 100% - Moisture Content – Ash Content

Apabila nilai moisture content dan ash content disamakan dengan nilai volatile matter, persamaan tersebut diatas menjadi :

Fixed Carbon = 100 -Volatile Content (%)

Dari rumusan tersebut tampak bahwa makin berkurang kandungan air berarti moisture content makin kecil, nilai Fixed Carbon makin tinggi.

2. Hardgrove Grindability Index (HGI)

Suatu bilangan yang menunjukkan mudah atau sukarnya batubara digiling/digerus menjadi bahan baku serbuk. Di dalam praktek sebelum batubara dipergunakan sebagai bahan bakar, ukuran butirnya dibuat seragam, dengan rentang halus sampai kasar. Butir paling halus dengan ukuran < 3 mm, sedang ukuran paling kasar sampai 50 mm. Butir paling halus perlu dibatasi dengan sifat dustness (ukuran partikel agar tidak diterbangkan oleh angin, dengan harapan tidak mengotori lingkungan), sedangkan dustness dan tingkat kemudahan untuk

diterbangkan angin dipengaruhi pula oleh kandungan lengas (moisture content). Makin kecil nilai HGI, maka makin keras keadaan batubaranya.

Harga HGI diperoleh dengan menggunakan rumus : HGI = 13,6 + 6,93 W

Di mana W adalah berat dalam gram dari batubara halus berukuran 200 mesh. Sebagai catatan, harga HGI batubara Indonesia berkisar antara 35-60. Dalam penelitian Amperiadi (2005) terhadap batubara dari daerah Sebulu, Kalimantan timur didapatkan nilai HGI antara 41-45.

3. Ash fusion character of coal

Batubara apabila dipanaskan bersama-sama terutama anorganik impurities akan melebur/meleleh. Apabila ini sampai terjadi akan berpengaruh pada tingkat pengotoran (fouling), pembentukan kerak (slagging), dan akibat terjadinya gangguan pada blower.

2.1.6. Analisis Batubara

Banyak cara yang dilakukan untuk mengetahui kualitas/mutu batubara berkaitan dengan pemanfaatannya. Pada prinsipnya dikenal 2 jenis pengujian/analisis yaitu Analisis Proksimat (Proximate Analysis) dan Analisis Ultimat (Ultimate Analysis/ Elemental Analysis).

1. Analisis Proksimat, yang perlu diketahui antara lain : a. Moisture Content

c. Volatile Matter d. Fixed Carbon e. Total Sulfur

f. Gross Calorific Value

g. Hardgrove Gindability Index

2. AnalisisUltimate, yang perlu diketahui antara lain: a. Carbon Content

b. Hidrogen Content c. Oxygen Content d. Nitrogen Content e. Sulfur Content

Dalam analisis ultimate ingin diketahui besaran dan jenis unsur/elemen pembentuk batubara khususnya unsur C, H, O, N, dan S. Kandungan/jumlah oksigen merupakan salah satu indikator dari chemical properties batubara. Hal ini akan mampu menjelaskan sifat batubara terhadap kemudahan terbakar/menyala, yang sering dikaitkan dengan macam tingkatan batubara, kemampuan mencair (liquifaction) dan sifat berubah menjadi coke (coking) dari batubara, di samping merupakan informasi yang penting untuk determinasi dalam penggolongan batubara (rank determination). Jumlah kandungan oksigen biasanya diperoleh/dihitung dengan cara mengurangkan hasil analisis ultimat dari unsur C, H, N, S pada nilai 100%. Metode ini dikenal sebagai “oxygen-by-difference” Penilaian jumlah oksigen dengan cara mengurangi akan menimbulkan kesalahan secara akumulatif terhadap unsur lainnya dan juga perhitungan terhadap mineral matter dan mineral matter free basis. Sebagai catatan, untuk menghitung

persentase oksigen, suatu metode telah dikembangkan pada tahun 1950, khususnya untuk batubara, tetapi metode tersebut dirasakan kurang praktis karena hanya mampu dilakukan apabila sarana laboratorium cukup lengkap.

Menurut Ehmann et al.1986, melalui percobaannya terhadap 35 sampel batubara Amerika, mengusulkan metode yang paling baik untuk mengetahui keberadaan oksigen dalam batubara yaitu dengan PC-DMC (Pyrolisis Demineralized Coal) pada 1200 ⁰C dalam Nitrogen, mengembangkan konversi CO menjadi CO₂ dan coulo-metric determination of CO₂. Hasilnya hampir sama dengan hasil analisis dengan metode Fast Neutron Activation Analysis (FNAA). Perbedaan hasil analisis antara metode “oxygen-by-difference-procedure” 1 dengan metode PC-DMC berkisar pada nilai 1%, dengan nilai deviasi dari +1 ke-4% Menurut Ehmann et al. Khususnya pada tingkat rendah (<3%) dan tingkat tinggi (>15%), kandungan oksigen pada batubara yang perlu dipertimbangkan keberadaannya.

Proses demineralisation batubara, merupakan suatu keharusan yang perlu dilakukan apabila batubara akan dimanfaatkan dalam industri (baik sebagai coal plant, power plant). Pencermatan analisis batubara lebih diarahkan pada kemampuan untuk menghasilkan panas.Pemanasan sangat dimungkinkan berjalan sangat cepat atau agak lambat. Batubara cukup dipanaskan atau dicampur dengan bahan inert.

Sifat batubara ditentukan oleh beberapa hal antara lain: cara terbentuknya/tumbuhan asal, dan tempat terbentuknya/tempat penambangan. Sangat boleh jadi sifat batubara yang berasal dari Sumatera, berbeda dengan sifat

batubara yang berasal dari Kalimantan dibawah ini diberikan contoh hasil analisis proksimat batubara dari Sumatera dan batubara dari Kalimantan.

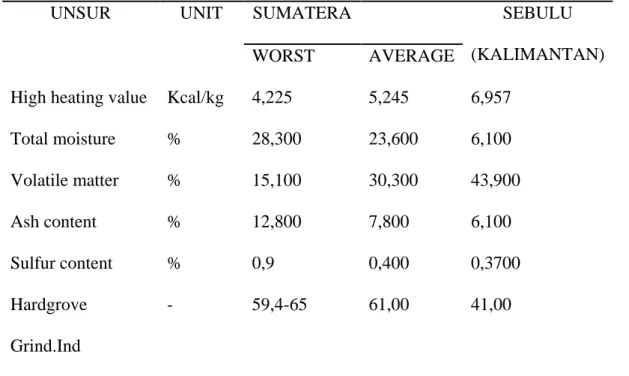

Tabel 2.1. Hasil Analisis Proksimat Batubara

UNSUR UNIT SUMATERA SEBULU

(KALIMANTAN)

WORST AVERAGE

High heating value Kcal/kg 4,225 5,245 6,957

Total moisture % 28,300 23,600 6,100 Volatile matter % 15,100 30,300 43,900 Ash content % 12,800 7,800 6,100 Sulfur content % 0,9 0,400 0,3700 Hardgrove Grind.Ind - 59,4-65 61,00 41,00 Sumber: Sukandarrumidi, 2006

2.1.7. Sistem Pembakaran Batubara

Pemakaian batubara sebagai bahan bakar melalui proses sebagai berikut : 1. Reclaim Hopper

Pada bangunan ini terdapat bebarapa komponen yaitu :

Receiving Bin : Komponen ini berupa bak untuk menampung batubara berukuran sekitar mm.

Vibrating Feeder : alat ini berfungsi untuk menggetarkan batubara sehingga lebih mudah jatuh melalui kisi-kisi.

Splitter Gate (SG) : Dalam bangunan ini terdapat dua buah SG. Ming-masing SG diharapkan dapat mengarahkan batubara ke Belt

Conveyor (BC) 1 dan 2, sehingga bila SG 1 tidak beroperasi (rusak), maka SG 2 akan berfungsi penuh dan sebaliknya. Dalam keadaan normal keduanya berfungsi.

Dust Suppresion System dan Spray Point : pada saat batubara jatuh ke splite gate partikel kecil (debu) akan berterbangan.

Chute Pludge Detector (CPD) : Batubara dari reclaim klopper ditransfer ke Chrusher oleh Belt Convenyor 1 dan 2. BC berjalan melewati dinding (space) bangunan dan CPD berfungsi untuk mendeteksi apakah terjadi penyumbatan (pludge) atau tidak pada space yang dilalui.

2. Belt Conveyor

Ban berjalan ini berfungsi untuk membawa batubara dari reclaim hopper ke crusher house dengan kapasitas masing-masing 500 ton / h.

3. Crusher House

Sebelum batubara masuk kebangunan ini terlebih dahulu dideteksi oleh metal detector yang berfungsi untuk mendeteksi material yang bersifat magnetic pada batubara. Non magnetic detector (MD), berfungsi untuk mendeteksi material yang bersifat non material pada batubara. Bila terdapat bahan non magnetic, maka Belt Conveyor akan berhenti dan bahan tersebut diambil.

Komponen yang terdapat pada bangunan ini adalah :

a. Magnetik Separator (MS) : diatas masing-masing Belt Conveyor dipasang magnetic separator yang berfungsi untuk

menangkap (trampt) bahan ikutan yang bersifat magnet di dalam coal.

b. Surge Bin : Bak tempat penampungan batubara.

c. Diverter Gate (DG) : Alat untuk mengarahkan batubara ke Crusher. DG 1 melayani Crusher 2 dan DG 2 untuk Crusher 1. d. Crusher : Batubara berukuran ± 76 mm digiling sehingga lebih

halus dan keluar dengan ukuran ≤ 32 mm dan ditampung pada DG 3 dan 4. Masing-masing Dg3 dan 4 dapat mengarahkan batubara ke BC 3 dan 4.

e. Chute Pludge detector : Pada setiap space yang dilalui oleh belt conveyor dipasang alat ini sehingga dapat dideteksi apakah ada atau tidaknya penyumbatan.

f. Dust Suppression System dan Sprey Point : Fungsinya sama seperti reclaim hopper.

4. Belt Conveyor 3 dan 4

Ban ini berjalan ini membawa batubara berukuran ≤ 32 mm ke transfer tower dengan kapasitas 500 ton / h.

5. Transfer Tower Terdiri dari :

a. Sampling System : batubara hasil Crusher perlu diperiksa ukurannya. Secara berkala sebagian batubara diambil apakah ukuran sudah memenuhi syarat.

b. Spliter Gate, Devirter Gate, Dust Suppression dan Chute Pludge Detector fungsinya sama seperti pada Crusher House.

6. Tripper Belt Conveyor

Alat ini bergerak secara berkala (trip) untuk mengisi coal silo. Pada lokasi tertentu sepanjang conveyor ini dipasang beberapa chute pludge detector (CPD).

7. Coal Silo

4 silo bak (bak besar) diperlukan untuk menampung batubara per unit boiler. Kapasitas masing-masing silo adalah 160 ton, satu silo sebagai cadangan batubara dari silo ini kemudian ditransfer ke pulverizer (penggiling) dan hasilnya adalah bahan bakar boiler, batubara yang sudah halus bersama dengan udara panas ditekan ke alat pembakar (burner) untuk menghasilan nyala api diruang bakar boiler.

8. Bunker

Berfungsi untuk menumpuk batubara yang akan ditransfer ke Mill. 9. Mill

Berfungsi untuk menggiling batubara dengan ukuran 200 mesh untuk dihembuskan ke Burner dengan menggunakan udara luar yang sudah bercampur dengan udara panas yang akan terbakar dengan adanya tekanan panas dan udara.

10. Primary Air Fan

Berfungsi untuk menggiling batubara dengan ukuran 200 mesh untuk dihembuskan ke Burner dengan menggunakan udara luar yang sudah

bercampur dengan udara panas yang akan terbakar dengan adanya tekanan panas dan udara.

11. Forced Draugh fan (FDF)

Berfungsi untuk meniupkan udara sekunder yang dibutuhkan untuk pembakaran udara.

12. Boiler

Merupakan tempat pemanasan air menjadi uap dengan memanfaatkan panas yang dihasilkan dari pembakaran batubara

13. Tubuler Air Heater

Berfungsi untuk memanaskan udara bakar ( udara yang berasal dari udara luar) melalui gas sisa pembakaran (gas buang).

14. Induce Draugh Fan (IDF)

Berfungsi untuk mengisap gas dari furnace dan meniupkan ke udara.

2.1.8. Abu Batubara dan Pemanfaatannya

Limbah padat batubara dari pabrik terdiri dari abu terbang (fly ash) dan abu dasar (bottom ash) yang merupakan sisa pembakaran yang tidak sempurna dari batubara. Jumlah limbah batubara yang dihasilkan dari proses pembakaran batubara bervariasi tergantug sumber dan kualitas batubara. (Evangelou, 1996). Abu ( Ash) merupakan hasil pembakaran batubara (coal). Ash di kelompokkan menjadi 2 bagian yaitu :

1. Bottom Ash

Merupakan abu yang ditampung pada suatu bak, lokasinya di dasar (bottom) dari saluran gas asap. Gas hasil pembakaran mengalir berurutan

mulai dari ruang bakar boiler, economizer, air heater, electrostatic precipitator, induced draft fan dan cerobong asap. Berdasarkan aliran keluarnya bottom ash dibedakan menjadi dua yaitu boiler bottom ash dan economizer bottom ash.

a. Boiler Bottom Ash

Gas hasil pembakaran terdiri dari beberapa komponen dengan spesific grafity (berat jenis) yang berbeda-beda. Sebagian komponen (abu) akan jatuh ke bottom ash hopper secara grafity dan sebagian lainnya ikut terbawa oleh gas asap.

b. Economizer Bottom Ash

Gas asap hasil pembakaran melewati economizer sebelum ke cerobong asap. Partikel abu yang relatif berat akan ditampung pada economizer storage tank. Melalui air lock feeder abu kemudian dialirkan ke cylone separator. Pada cylone separator abu dipisahkan dari gas. Gas dibuang ke atmosfer setelah melewati bag filter dan abunya ditampung pada bottom ash silo. Pada proses ini udara dihasilkan oleh economizer ash blower ke air lock feeder, cylone feeder, cylone separator dan economizer storage tank.

2. Fly ash handling system a. Fly ash

Bagian akhir yang dilewati gas adalah air heater dan electric precipitator ( berfungsi) untuk menangkap sejumlah abu terbang hasil pembakaran batubara) sebelum keluar ke cerobong asap ( berfungsi

membuang gas sisa pembakaran dengan ketinggian 120 m) hal ini bertujuan untuk menghindari pencemaran terhadap lingkungan sekitar. b. Ash conditioner

Fly ash merupakan abu yang terdapat pada gas asap, abu dengan specific grafity yang relatif ringan akan ikut terbawa oleh gas asap. Komponennya sebagai berikut :

1. Fly ash silo : komponen ini merupakan suatu bak ( penampungan) abu dari berbagai tempat.

2. Fluiding air blower : alat ini berfungsi untuk mengalirkan udara ke fly ash silo melalui electric air heater dan dry heater, udara ditekan ke fly ash silo sehingga terjadi proses pencampuran abu.

3. Vent van : alat ini untuk mempermudah transfer abu dari fly ash silo ke cyclo bath mixer secara vakum. Partikel abu yang lebih berat ditampung pada bak dan dengan menggunakan telescopic spout disalurkan ke truk abu. Abu yang terbawa oleh vent van kemudian dislaurkan lagi ke fly ash silo.

4. Cyclo bath mixer : abu dan fly ash silo dialirkan ke alat ini melalui rotary feeder. Disini abu dicampur dengan air dan service water atau metal waste water sehingga mengumpul (wet ash) dan selanjutnya dikeluarkan dengan menggunakan belt conveyor atau truk.

c. Dust collection.

Pada setiap perpindahan (loading dan unloading) batubara dari satu alat ke alat yang lainnya akan terdapat debu.

Handlingnya dengan komponen utama sebagai berikut :

a. Silo : debu yang terdapat pada silo disalurkan ke dust collector secara vakum.

b. Dust collector : setelah debu terkumpul pada dust collector, saluran ke silo ditutup dan kemudian debu disemprot oleh air sehingga debu tersebut menggumpal (slurry). Bagian udara dihisap oleh exhaust fan untuk dibuang ke atmosfer.

c. Screw conveyor : slurry material disalurkan ke alat ini dan dikembalikan ke silo-silo untuk dipakai kembali sebagai bahan bakar (Aladin, 2011).

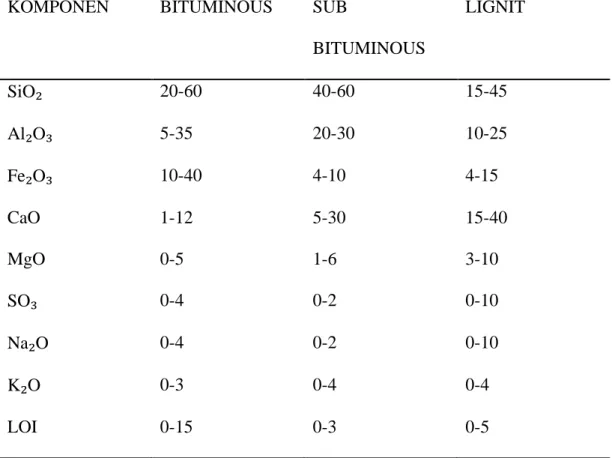

Pemanfaatan batubara sebagai sumber energi, telah mengubah dan mengarahkan pola hidup manusia, mendatangkan kenutungan, serta mampu menimbulkan kegiatan industri-industri baru yang bermanfaat untuk masyarakat. Dibalik itu semua ternyata juga mampu menimbulkan masalah terhadap lingkungan. Sebagai akibat pembakaran batubara, antara lain pada PLTU akan menghasilkan abu terbang. Komposisi kimia unsur utama abu terbang secara umum dapat dikelompokkan menjadi tiga yaitu 1) oksida logam seperti SiO₂, Al₂O₃, TiO₂, 2) oksida logam basa seperti Fe₂O₃, CaO, MgO, K₂O, Na₂O, dan 3) oksida unsur lainnya seperti P₂O5, SO₃, sisa karbon dan lain-lain. Dibawah ini akan ditunjukkan komposisi kimia abu terbang dari berbagai jenis batubara.

Tabel 2.2. Komposisi kimia abu terbang dari berbagai jenis batubara (dalam % berat)

KOMPONEN BITUMINOUS SUB

BITUMINOUS LIGNIT SiO₂ 20-60 40-60 15-45 Al₂O₃ 5-35 20-30 10-25 Fe₂O₃ 10-40 4-10 4-15 CaO 1-12 5-30 15-40 MgO 0-5 1-6 3-10 SO₃ 0-4 0-2 0-10 Na₂O 0-4 0-2 0-10 K₂O 0-3 0-4 0-4 LOI 0-15 0-3 0-5

Sumber : ASTM C618-92a (1994) Keterangan :

LOI = lost on ignition (hilang terbakar)

Pada saat ini para ilmuwan mencoba memanfaatkan abu terbang yang ternyata terdapat dalam jumlah yang sangat banyak. Beberapa usaha pemanfaatan abu terbang adalah sebagai berikut :

Fly ash sebagai bahan bangunan

Fly ash sebagai bahan dasar sintesis zeolit Fly ash sebagai bahan baku semen

Fly ash sebagai bahan stabilisasi tanah lembek Fly ash sebagai pupuk

2.2. Abu Terbang Sebagai Pupuk

Disamping mengandung unsur beracun, fly ash juga mengandung unsur hara yang dibutuhkan tanaman. Beberapa hasil penelitian menunjukkan bahwa fly ash dapat digunakan sebagai sumber dari kalium, fosfor, kalsium, magnesium, sulfur dan beberapa unsur hara makro seperti silika (Adriano dkk, 1980). Tanah yang diberi campuran abu fly ash memberikan peningkatan hasil pada pertumbuhan tanaman, sehingga dapat dikatakan bahwa fly ash memiliki potensi untuk pemanfaatan pada bidang pertanian yaitu sebagai pupuk ( Wong, 1997).

Pupuk merupakan kunci dari kesuburan tanah karena berisi satu atau lebih unsur untuk menggantikan unsur yang habis terisap tanaman. Jadi, memupuk berarti menambah unsur hara ke dalam tanah (pupuk akar) dan tanaman (pupuk daun). Ada tiga hal yang harus dipahami bila ingin benar-benar menguasai liku-liku memupuk, yaitu tanah, tanaman, dan pupuk (Lingga,2000).

Tanah sebagai media tumbuh tanaman mempunyai fungsi menyediakan air-udara dan unsur-unsur hara untuk pertumbuhan tanaman, namun demikian kemampuan tanah menyediakan unsur hara sangat terbatas. Hal terbukti dengan pemakaian tanah yang terus menerus secara intensif tanpa penambahan unsur hara mengakibatkan merosotnya produktifitas tanah, menurunnya hasil panenan dan rusaknya sifat fisik, kimiawi dan biologi tanah (kesuburan tanah) (Damanik,2010).

Unsur hara dalam tanah terdiri dari unsur hara makro dan unsur hara mikro. Dalam hal ini kita akan membahas unsur hara mikro. Unsur hara mikro merupakan unsur hara penunjang yang hanya esensial atau dibutuhkan oleh

tanaman tertentu atau tidak berlaku umum, malahan lain dapat menjadi unsur toksik. Unsur-unsur ini kadangkala mempunyai karakter penyediaan dan penyerapan mirip unsur mikro, yaitu tanpa zona serapan mewah sehingga dalam kadar sedikit berlebihan sudah menjadi racun (misalnya Al), sedangkan yang lain mirip unsur makro dengan zona serapan mewah (misal Si).

Silika merupakan unsur penyusun lithosfer kedua terbesar (27,61%) setelah oksigen (46,46%); 60% dari bebatuan basalt dan granit tersusun oleh SiO₂; serta 5 dari 7 kelompok mineral primer (kecuali kelompok fosfat dan karbonat) mengandung Si; dan Si merupakan penyusun lempeng pada struktur liat silikat. Mineral silikat(SiO₂) yang kristalin meliputi kuarsa, tridimit dan kristobalit, sedangkan yang nonkristalin adalah opalin silika yang terbentuk secara biologis dari proses selefikasi dari rerumputan dan bagian pohon deciduous (Hanafiah,2007 ).

Silikon merupakan unsur yang tidak penting untuk tanaman. Anehnya, hampir semua tanaman yang mengandung Si dalam kadar yang berbeda-beda dan sering sangat tinggi. Si dapat menaikkan produksi tanaman karena dapat memperbaiki sifat fisik tanaman dan berpengaruh terhadap kelarutan P dalam tanah. Pengaruh Si yang lain adalah menyebabkan resistensi tanaman terhadap serangan hama/penyakit dan mengurangi transpirasi. Pemberian Si dapat menyebabkan kenaikan ketersediaan P. Sebab Si mampu mengganti P yang tersemat (fixed), sehingga P yang tidak tersedia oleh tanaman berubah menjadi tersedia karena digantikan oleh Si. Pemberian Si dapat mengurangi aktivitas Al, Fe, Mn, dan anion silikat dapat menggantikan anion fosfat pada sisi sematan,

sehingga P tersemat menjadi tersedia untuk tanaman. Pemupukan Si akan meningkatkan penyerapan P oleh tanaman (Rosmarkam, 2002).

2.3 Kolorimetri

Kolorimetri adalah suatu teknik pengukuran yang berdasarkan diabsorbsinya cahaya oleh zat berwarna baik warna yang berasal dari zat itu sendiri maupun warna yang terbentuk akibat reaksi dengan zat lain (Khopkar,2007).

Variasi warna suatu sistem berubah dengan berubahnya konsentrasi suatu komponen, membentuk dasar yang disebut analisa kolorimetrik oleh ahli kimia. Warna biasanya disebabkan oleh pembentukan suatu senyawa berwarna dengan ditambahkannya reagensia yang tepat, atau warna itu dapat melekat dalam penyusun yang diiginkan itu sendiri. Intensitas warna kemudian dapat dibandingkan dengan yang diperoleh dengan menangani kuantitas yang diketahui dari zat itu dengan cara yang sama.

Kolorimetri dikaitkan dengan penetapan konsentrasi suatu zat dengan mengukur absorpsi relatif cahaya sehubungan dengan konsentrasi tertentu zat tersebut. Kolorimetri terbagi menjadi dua, yakni : kolorimetri visual dan kolorimetri fotolistrik. Dalam kolorimetri visual, cahaya putih alamiah ataupun buatan umumnya digunakan sebagai sumber cahaya, dan penetapan biasanya dilakukan dengan suatu instrumen sederhana yang disebut kolorimeter atau pembanding warna. Sedangkan kolorimetri fotolistrik biasanya digunakan dengan cahaya yang dibatasi dalam jangka panjang gelombang yang relatif sempit dengan melewatkan cahaya putih melalui filter-filter, yakni bahan dalam bentuk

lempengan berwarna yang terbuat dari kaca, gelatin, dan sebagainya, yang meneruskan hanya daerah spektral terbatas.

Keuntungan utama metode kolorimetri adalah metode ini memberikan cara sederhana untuk menetapkan kuantitas zat yang sangat kecil. Kebanyakan pengukuran kolorimetri terdiri dari pembandingan warna yang dihasilkan oleh zat dalam kuantitas yang tak diketahui dengan warna yang sama yang dihasilkan oleh kuantitas yang diketahui dari zat yang akan ditetapkan tersebut.

2.3.1 Hukum yang mendasari Kolorimetri

Metode kolorimetri yang digunakan untuk penentuan kuantitatif suatu zat warna dari kemampuannya untuk mengabsorpsi cahaya. Hukum yang mengatur absorpsi itu biasanya dikenal dengan hukum Lambert dan hukum Beer, dan dikenal sebagai hukum Beer-lambert.

Hukum Lambert, hukum ini menyatakan bahwa bia cahaya monokromatik melewati medium tembus cahaya, laju berkurangna intensitas oleh bertambahnya ketebalan, berbanding kurus dengan inetnsitas cahaya. Ini setara dengan menyatakan bahwa intensitas cahaya yang dipancarkan berkurang secara eksposional dengan bertambahnya ketebalan medium yang menyerap. Atau dengan menyatakan bahwa lapisan dari manapun dari medium itu yang tebalnya sama akan menyerap cahaya masuk kepadanya dengan fraksi yang sama. Hukum ini dapat dinyatakan oleh persamaan diferensial :

T = 𝐼

𝐼𝑜 = 10 ̵ ͣ ˡ

Dimana : Io = intensitas cahaya yang masuk pada larutan I = intensitas cahaya yang diteruskan larutan l = tebal medium

a = konstanta untuk partikel larutan T = transmitansi dari larutan

100T = persentase transmisi dari larutan A = absorbansi

Hukum Beer, hukum ini menyatakan bahwa intensitas cahaya monokromatik berkurang secara eksponensial dengan bertambahnya konsentrasi zat penyerap secara linear. Ini dapat ditulis dalam bentuk :

T = 𝐼𝑜𝐼 = 10 ̵ ͣ ̓ ͨ

A = log𝐼𝑜𝐼 = a’cl

Ini adalah persamaan fundamental dari kolorimetri. Nilai a akan bergantung pada cara menyatakan konsentrasi. Jika c dinyatakan mol dm ־³ dan I dalam sentimeter, maka a diberi lambang dan disebut koefisien absorpsi molar.

Kriteria untuk analisis kolorimetri yang memuaskan :

1. Kespesifikan reaksi warna. Sangat sedikit reaksi yang khas untuk suatu zat tertentu, tetapi banyak reaksi menghasilkan warna untuk sekelompok kecil zat yang sehubungan saja, artinya reaksi-reaksi itu selektif. Dengan memanfaatkan peranti seperti memasukkan senyawa pembentuk kompleks lain, dengan mengubah keadaan kondisi, dan pengendalian pH, seringkali dapat dicapai pendekatan ke kespesifikan itu.

2. Kesebandingan antara warna dan konsentrasi. Untuk kolorimeter visual pentinglah bahwa intensitas warna hendaknya meningkat secara linier dengan naiknya konsentrasi zat yang akan ditetapkan.

3. Kestabilan warna. Warna yang dihasilkan hendaknya cukup stabil untuk memungkinkan pengambilan pembacaan yang tepat.

4. Kedapatulangan (reprodusibilitas). Prosedur kolorimetri harus memberi hasil yang dapat diulang pada kondisi eksperimen yang khas.

5. Kejernihan larutan. Larutan haruslah bebas dari endapan jika dibandingkan dengan standar yang jernih.

6. Kepekaan tinggi. Bila zat dengan kuantitas yang sangat kecil maka reaksi itu sangat cepat (Basset, 1994).

2.3.2 Prinsip Kolorimetri

Indikator adalah sejenis molekul organik yang akan berwarna dalam keadaan yang tertentu. Jika keadaan berubah, warna indikator ikut berubah. Ada indikator yang peka terhadap reaksi dengan salah satu logam, dan ada beberapa indikator yang peka terhadap nilai pH. Kalau pH larutan lebih besar (larutan bersifat basa) dari nilai pH yang ditentukan untuk sejenis indikator, warna “basa” terlihat, sedangkan kalau di bawah nilai pH tersebut warna “asam” terlihat (Alaerts, G, 1984).