MAKALAH

Strategi Sistem Operasi Terkait Inventory: Just In Time, Toyota

Production System, dan Lean Operation pada PT. ASTRA

DAIHATSU MOTOR

Disusun Oleh :

GilangMaulana - 1405645430

Fakultas Ekonomi Universitas Indonesia, 2014

“Saya/kami yang bertandatangan dibawah ini menyatakan bahwa makalah/tugas

terlampir adalah murni hasil pekerjaan saya/kami sendiri. Tidak ada pekerjaan

orang lain yang saya/kami gunakan tanpa menyebutkan sumbernya.

Materi ini tidak/belum pernah disajikan /digunakan sebagai bahan untuk

makalah/tugas pada mata ajaran lain kecuali saya/kami menyatakan dengan jelas

bahwa saya/kami menyatakan dengan jelas penggunaannya.

Saya /kami memahami bahwa tugas yang saya/kami kumpulkan ini dapat

diperbanyak dan atau dikomunikasikan untuk tujuan mendeteksi adanya

plagiarisme.”

Mata Ajaran

: Pengantar Manajemen Operasi

Judul Makalah

: Strategi Sistem Operasi Terkait Inventory: Just In

Time, Toyota Production System, dan Lean Operation pada PT. ASTRA

DAIHATSU MOTOR

Tanggal

: 09 Oktober 2014

Dosen

: Rosiwarna Anwar

Nama

: GilangMaulana

NPM

: 1405645430

Tandatangan

:

Bismillaahirrahmaanirrahiim, dengan memanjatkan segala puji dan syukur kehadirat Allah SWT yang telah melimpahkan rahmat, hidayah, serta karunianya sehingga penulis dapat menyelesaikan makalah ini dengan isi maupun bentuknya yang sederhana .Makalah ini merupakan salah satu syarat bagi penulis untuk mendapatkan kredi tnilai pada mata kuliah Pengantar Manajemen Operasi yang dibina oleh bapak Rosiwarna Anwar.

Dalam penulisan makalah ini, penulis mendapat bantuan dari beberapa pihak. Untuk itu penulis ingin mengucapkan terima kasih kepada bapak Rosiwarna Anwar khususnya, yang telah memberikan materi ajar yang menunjang pengetahuan penulis dalam penulisan makalah ini. Tidak lupa penulis juga berterima kasih kepada saudara Fakhri Rizal Santosa yang telah menjadi narasumber untuk proses pengumpulan informasi pada makalah ini.

Akhir kata, tidak ada gading yang tak retak. Penulis sadar makalah ini masih jauh dari kata sempurna. Untuk itu, penulis mengharapkan saran maupun kritik yang membangun demi tercapainya penulisan makalahyang baik, baik untuk saat ini maupun karya penulis di masa yang akan datang.

Depok, 09 Oktober 2014

ABSTRAK

Perkembangan industri otomotif di Indonesia mengalami kenaikan terus-menerus dari

tahun ke tahun sejalan dengan perkembangan teknologi yang mendukung sistem produksi pada

industri tersebut. Permintaan pasar akan produk berkualitas dengan harga yang kompetitif, tidak

bisa dihindari, menghasilkan persaingan yang ketat antar pelaku industri. Penggunaan sistem

operasi yang fleksibel dan tepat menjadi alat untuk mencapai keunggulan dalam persaingan yang

ada.

Data yang digunakan dalam makalah ini terdiri dari dua jenis data, data primer yang

diperoleh dari wawancara dengan karyawan PT Astra Daihatsu Motor (ADM), serta data dari

berbagai sumber yang akan disebutkan pada daftar pustaka.

DAFTAR ISI

Halaman

Halaman Judul

i

Statement Of Authorship

ii

Kata Pengantar

iii

Abstrak

iv

Daftar Isi

v

BAB I

PENDAHULUAN

1. 1 Latar Belakang

1

1. 2 Rumusan Masalah

2

1. 3 Tujuan Penulisan

3

BAB II

PEMBAHASAN

2. 1

JIT, TPS, dan Lean Operation

4

2.

2 DOWNTIME dan 5S

5

2.

3 Toyota Production System

8

2.

4 Lean Operations

9

2.

5 Implementasi TPS pada PT ADM

9

2.

6 Implementasi JIT apda PT ADM

11

2.

7 Implementasi Lean Operations pada PT ADM

13

BAB III

KESIMPULAN

3. 1 Kesimpulan

14

BAB I

PENDAHULUAN

1. 1 Latar Belakang

Persaingan yang ketat dalam dunia usaha, terutama sektor industri otomotif, membuat PT

ADM sebagai salah satu agen tunggal pemegang merek (ATPM) besar di Indonesia terus

mengembangkan dan meningkatkan kinerjanya terutama pada sistem produksi yang mereka

pakai. Hal tersebut menjadi sangat penting, karena permintaan pasar akan produk berkualitas

dengan harga yang kompetitif menjadikan para pesaing dari PT ADM melakukan berbagai carau

ntuk melakukan penghematan yang dibarengi dengan peningkatan kualitas secara simultan.

Peningkatan kualitas dan produktivitas, penghematan di semua lini, serta perbaikan yang

terus-menerus, bisa didapatkan salah satunya dengan menerapkan startegi sistem operasi yang

berkaitan dengan inventory. Dalam strategi tersebut mencakup JIT, TPS, maupun Lean

Operation, yang sudah terbukti bisa meningkatkan kualitas dan melakukan penghematan secara

harmonis.

2006 2007 2008 2009 2010 2011 2012 2013 s/d Aug-2014 0 200 400 600 800 1000 1200 1400 296 412 601 465 703 838 1066 1187 879 319 433 604 484 765 894 1166 1225 834 Production SalesDari chart diatas dapat dilihat bahwa produsen-produsen mobil di Indonesia memproduksi jumlah yang tidak jauh berbeda dariapa yang diminta pasar. Ini merupakan prinsip dasar dari JIT, yaitu memproduksi jenis-jenis barang sejumlah yang diminta dan pada waktu tertentu oleh para konsumen. Dalam prinsip tersebut ada tiga faktor yang mendasari JIT yaitu varians dari jenis barang, jumlah yang tepat dan tidak mengalami kekurangan maupun kelebihan, serta dimensi waktu yang presisi dengan permintaan pasar.

PT ADM sebagai pemain besar juga menerapkan JIT yang kemudian lebih luas menjadi Lean Operation pada sistem operasinya. Bentuk yang terbaru dari JIT itu sendiri adalah TPS yang juga diaplikasikan di PT ADM. Mereka melakukan itu semua untuk memenuhi visi mereka, yaitu menjadi basis produksi global utama untuk Grup Daihatsu/Toyota yang sama dengan standar kualitas pabrik Jepang. Hal tersebut sudah bisa dilihat dari pencapaian Daihatsu dengan produksi 480.000 unit per tahun, merupakan yang terbesar di Indonesia.

Dengan visi global tentunya Daihatsu tidak hanya menjadikan standar lokal sebagai standar kerja mereka. Hal ini yang menyebabkan permintaan akan jumlah maupun variansi baik dari dalam maupun luar negeri harus bisa diakomodir dengan baik. Oleh sebab itu, PT ADM menerapkan sistem baru yang dinamakan Junbiki yang merupakan penerapan strategi persediaan zero inventory yang dimaksudkan utnuk mencegah adanya pemborosan di berbagai lini.

Junbiki adalah sebuah komponen pada rangkaian produksi, atau biasa disebut heijunka pattern,

dimana perintah produksi dilakukan dengan sistem order dari proses selanjutnya untuk kemudian diaplikasikan pada line produksi. Hal tersebut sangatlah membantu pencapaian tujuan maupun prinsip dari JIT, TPS, maupun lean operation.

Alat untuk melakukan JIT secara maksimal pada PT ADM salah satunya adalah kartu kanban.

Kanban merupakan kartu perintah yang berisi data maupun identitas barang serta instruksinya yang

kemudian akan diaplikasikan pada line produksi. Fungsi dari kartu kanban itu sendiri adalah untuk mengontrol persediaan.

Ga

mbar 2.Contoh kartu Kanban dari salah satu suppliers PT ADM(Astra Otoparts divisi Wiring

Harness, 2014)

1. 2 Rumusan Masalah

Walauppun sistem yang sudah digunakan di PT ADM tergolong sudah baik, tetapi untuk

menggunakan JIT secara murni masih ada beberapa kendala, seperti:

1. Terbatasnya area produksi di line produksi.

2. Kebutuhan man power yang meningkat seiring dengan meningkatnya permintaan

pasar.

3. Kebutuhan material handling untuk menangani permasalahn yang timbul akibat

kesalahan baik dari suppliers maupun internal

4. Penggunaan kartu kanban, transportasi yang buruk, dan permasalahn lainnya yang

muncul dari suppliers, seiring bertambahnya jumlah suppliers yang signifikan dari

tahun sebelumnya.

Dari beberapa permasalahan diatas, penulis ingin membahas tentang dua bahasan utama:

1. Apa yang dimaksud dengan JIT, TPS, dan Lean Production ?

2. Bagaimanakah penerapannya dalam proses produksi di PT ADM ?

1. 3 Tujuan Penulisan

Makalah ini memiliki dua tujuan utama:

1. Menjelaskan apa yang dimaksud sebagai salah satu strategi sistem operasi terkait

inventory, yang didalamnya ada Just In Time (JIT), Toyota Production System (TPS),

dan Lean Operation.

BAB II

PEMBAHASAN

2. 1 JIT, TPS, dan Lean Operation

Prinsip dari JIT adalah untuk memproduksi jenis barang sejumlah yang diminta dan pada saat yang dibutuhkan oleh konsumen. Untuk itu perlu adanya penghilangan pemborosan, karena pemborosan tidak akan memberi nilai tambah. JIT bertujuan untuk meningkatkan return on investment (ROI) perusahaan dengan mengurangi persediaan dalam proses yang berhubungan dengan pengurangan biaya. Diperkenalkan oleh Taiichi Ohno pada 1950an, JIT mampu meningkatkan produktivitas dengan cara meghilangkan limbah yang tidak diperlukan atau tidak mempunyai nilai tambah.

Kanban merupakan elemen penting dari pelaksanaan JIT di line produksi. Kanban tidak selalu

berbentuk kartu, bisa saja itu berbentuk gambaran visual tentang apa saja yang kurang dari komponen maupun proses yang seharusnya ada. Cara tersebut sangatlah efektif untuk memberikan pemahaman yang cepat tanpa harus memiliki pendalaman yang kuat tentang proses maupun komponen yang akan diproduksi.

Budaya perusahaan besar biasanya akan berpacuan pada prinsip kaizen, yaitu perbaikan, dimana hari ini haruslah lebih baik dari hari sebelumnya dan seterusnya. Berdasar prinsip kaizen, produk terbaru penyempurnaan dari JIT adalah Toyota Production System (TPS). Dalam TPS pemahaman dari para pekerja lebih dimaksimalkan dari segi potensinya, dengan tetap menghormati pekerja. Baik dalam JIT maupun TPS sama-sama berusaha menghilangkan persediaan dalam proses yang menjadi beban besar dari biaya dalam sistem produksi konvensional.

JIT dan TPS merupakan alat internal untuk melakukan strategi operasi manajemen dalam rangkan

cost reduction. Dalam hubungannya dengan konsumen secara eksternal, dikenal strategi lain yang disebut

dengan lean operation. Jika JIT menekankan pada penyelesaian masalah di produksi dan TPS lebih berorientasi pada pemaksimalan potensi pekerja secara berperikemanusiaan dalam proses perakitan, lean

operation lebih menekankan pada pemahaman terhadap konsumen. Jenis barang apa yang mereka minta

dengan kualitasnya, berapa jumlah yang cukup, tidak kurang dan tidak lebih, dari permintaan pasar, serta kapan waktu yang tepat untuk mengantarkan produk tersebut kepada konsumen, untuk mencegah adanya penumpukan hasil produksi.

2. 2 DOWNTIME dan 5S

Persediaan dalam proses merupakan musuh besar dari JIT, dan TPS, sedangkan persediaan produk yang berlebih adalah yang dihindari dalam lean operation. Baik persediaan dalam proses maupun produk yang berlebih tidak akan menambah nilai guna yang didapatkan dari konsumen. Dalam proses

manufaktur dikenal delapan limbah yangharus dihindari, yang sering disingkat dengan downtime (Defect,

Over production, Waste, Not utilize, Transportation, inventory, Motion, Extra process).

1. Defect (cacat produk)

Memproduksi produk yang tidak baik (not good) merupakan prmborosan yang sangat

besar. Diperlukan adanya biaya, waktu, dan man poweri\ untuk melakukan proses sorting. Jika

sudah ditemukan cacat produk, maka quality assurance akan menentukan apakah produk

tersebut bisa untuk diperbaiki (repair) atau menjadi limbah karena masuk kriteria NG (not good).

Proses ini tentunya akan menghambat laju dari proses di line produksi yang merupakan

kerugian besar. Seringkali defect terjadi karena kesalahan pemahaman akan kanban maupun

drawing yang sudah disediakan untuk mempermudah proses. Kesalahan ini biasanya merupakan

human error yang diakibatkan kurangnya fokus pekerja dala membaca visual grafis tersebut.

Daripada melakukan sorting pada cacat produk, lebih baik untuk menghindari cacat produk

terjadi. Ini bisa dilakukan dengan melakukan training maupun pendidikan yang baik kepada para

pekerja dan juga pendelegasian tugas maupun tanggung jawab yang jelas, serta mengeluarkan

potensi maksimal dari pekerja. Hal-hal tersebut bisa dicapai dengan menerapkan TPS.

2. Over Poduction (produksi yang berlebih)

Ketakutan akan pencapain jumlah yang tidak bisa dicapai dalam waktu yang diminta mengakibatkan adanya produksi berlebih yang juga merupakan limbah. Kurangnya pemahaman akan kemauan konsumen-pun bisa menjadi faktor adanya produksi yang berlebih. Yang paling sering terjadi dari kedua faktor tersebut adalah penjadwalan maupun forecasting yang tidak tepat. Meskipun hal ini jarang terjadi, tetapi tetap menjadi perhatian utama perusahaan dalam operasinya.

Untuk menangani hal tersebut, diperlukan adanya pemahaman yang baik terhadap konsumen yang bisa dicapai dengan menjalin hubungan yang baik dengan konsumen, menyiapkan data yang akurat, serta riset yang mendalam terhadap permintaan konsumen dari waktu ke waktu.

3.

Waiting

(menunggu)Menunggu akibat proses yang terlalu lama adalah implikasi dari kegiatan yang kadang menumpuk di suatu proses, tetapi menganggur di proses lain. Ada dua hal yang menyebabkan waiting terjadi, yaitu kurangnya optimalisasi pekerja pada jobdesk-nya dan tidak adanya koordinasi antar proses dalam heijunka pattern.

Hal ini bisa dikurangi dengan menghilangkan bottle neck atau menumpuknya pekerjaan dalam suatu proses yang tidak diimbangi dengan pekerjaan pada proses lainnya. Proses penataan layout, penetapan standar kerja yang baik, maupun optimalisasi kemampuan pekerja bisa dilakukan untuk mencegah adanya proses menunggu tersebut.

4.

Not Utilize

(penggunaan potensi yang tidak maksimal)Potensi pekerja yang tidak maksimal lagi-lagi menjadi faktor munculnya limbah produksi yang tidak menambah nilai guna. Dalam prakteknya, beberapa pekerja dalam suatu proses bisa melakukan pekerjaan secara lebih cepat dari pekerja lainnya dalam proses yang lain. Selain potensi pekerja, potensi mesin pun bisa dimaksimalkan jika mesin tersebut memang bisa melakukan proses lebih dari apa yang sudah dilakukan. Jika memang mesin tersebut masih belum bisa untuk menambah nilai gunanya, penambahan fungsi pada mesin dengan melakukan upgrade pun bisa dilakukan untuk mengejar potensi pekerja yang akan dimaksimalkan.

5. Transportation (transportasi dalam line produksi)

Kebutuhan pekerja untuk mengambil material produksi maupun memberikan hasil produknya pada proses selanjutnya, memunculkan biaya transportasi dan waktu yang terbuang. Dalam JIT dan TPS yang mendasarkan pada zero inventory, tentunya hal ini bisa diminimalisir. Tetapi seringkali zero

inventory belum bisa dilakukan secara maksimal mengingat kebutuhan akan persediaan jaga-jaga jika

terjadi kesalahan dalam proses.

Contoh yang paling sering terjadi adalah produk yang cacat dan lolos dari proses sorting masuk ke line produksi, ataupun produk yang bukan sesuai dengan yang diminta di kanban. Hal ini bisa dicegah dengan membuat layout yang efektif dan efisien di line produksi yang menganut sistem heijunka pattern.

6. Inventory (persediaan bahan baku, barang dalam proses, maupun barang jadi)

Persediaan yang berlebih akan menyebabkan biaya penyimpanan yang tinggi serta rawan cacat produk karena waktu. Ini seringkali terjadi karena penjadwalan yang kurang baik, forecasting yang meleset dari perkiraan, maupun memang kesengajaan pekerja produksi untuk menyimpan produk yang nantinya akan digunakan jika adakesalahan-kesalahan dalam proses yang mungkin terjadi. Kesalahan suppliers maupun komunikasi yang kurang baik dengan konsumen juga bisa menjadi faktor pemicu menumpuknya persediaan ini.

Untuk menghindari hal tersebut, tentunya harus dilakukan baik secara internal, maupun eksternal.

Meminimalkan kesalahan yang ada dalam proses produksi, memberikan pemahaman yang baik

kepada suppliers tentang apa yang perusahaan inginkan, maupun menjalin hubungan baik dengan

konsumen adalah hal yang bisa diterapkan untuk mengurangi persediaan.

Gerakan yang tidak perlu ketika melakukan proses produksi maupun perakitan di line adalah pemborosan terhadap tenaga, waktu, maupun efisiensi. Penentuan dtandar kerja harus meliputi tidak hanya bagaimana membuat, tetapi juga bagaimana proses dalam pembuatannya. Visual maupun perintah yang jelas tentang bagaimana pekerja harus bertindak dan bergrerak, akan mengurangi adanya pemborosan yang diakibatkan karena gerakan yang tidak perlu.

8. Extra Process (proses tambahan yang tidak perlu)

Seringkali ada proses yang tidak diperlukan muncul dalam proses produksi. Biasanya itu terjadi karena kurangnya pemahaman dari pekerja akan proses apa saja yang harus dan tidak perlu dilakukan, apa saja prose sebelumnya dan selanjutnya dari proses yang dia kerjakan, maupun kurangnya komunikasi antar proses. Hal tersebut bisa dihilangkan memberikan pemahaman yang jelas kepada pekerja tentang proses produksi maupun perakitan secara keseluruhan, dan memastikan mereka memahami dengan benar dan tidak menambahkan maupun mengurangi proses yang ada.

5S adalah metode untuk melakukan pemeliharaan wilayah kerja yang ditujukan untuk memelihara

ketertiban, efisiensi, dan disiplin kerja yang diharapkan akan meningkatkan kinerja perusahaan secara menyeluruh. Pelaksanaanya masih satu jiwa dengan prinsip kaizen dan merupakan elemen yang biasanya tidak bisa terpisahkan. Elemen dalam 5S dan pengertiannya adalah:

1.

Seiri (pemilahan)Memilah barang yang berguna dan tidak berguna. Barang-barang yang sudah tidak berguna biasanya akan ditandai, begitu pula dengan yang masih dipakai.

2.

Seiton (penataan)Setelah dipilah, barang yang masih berguna diberi label yang memuat identitas, masa

manfaat, maupun urutannya agar lebih mudah untuk dikenali dan bisa digunakan secara cepat

tanpa memerlukan proses mencari yang terlalu lama.

3.

Seiso (pembersihan)Barang yang sudah disusun harus dijaga kebersihannya, sehingga pada saat akan digunakan bisa langsung dipakai. Contohnya barang hasil sortir yang amsih bisa diperbaiki haruslah dijaga dari debu agar nantinya tidak menambah pekerjaan maupun membuat sulit proses selanjutnya.

4.

Seiketsu (penjagaan kondisi)Penjagaan baik produk maupun lingkungan kerja yang sudah dibersihkan menjadi standar

kerja yang diterapkan. Prose yang telah dicapai dari seiri, seiton dan seiso haruslah dijaga dan

distandarisasi. Semua pekerja haruslah bisa memahami standar tersebut, dan dilakukan inspeksi

yang berkelanjutan.

Penerapan standar yang telah dibuat haruslah menjadi kebutuhan para pekerja. Penanaman nilai dari standar yang ada haruslah disampaikan kepada semua pekerja, dipahami, diamalkan, dan dijadikan pedoman secara berkelanjutan.

2. 3 Toyota Production System

Yang membedakan TPS dari JIT adalah adanya penghormatan kepada pekerja dan

pengoptimalisasian potensi yang ada, baik baik dari pekerja maupun alat yang dipakai. TPS

memiliki enam komponen yang membangun, yaitu:

1. Continous Improvement (perbaikan berkesinambungan)

Hari ini haruslah lebih baik dari hari kemarin, dan seterusnya. Prinsip inilah yang

membangun kaizen dan menjadi landasan yang baik dalam sebuah perusahaan. Dalam

perusahaan, perbaikan berkesinambungan melibatkan seluruh pekerjanya dari manajemen tingkat

atas sampai manajemen tingakt bawah. Selain kaizen ada juga prinsip genchi genbutsu atau

melihat lebih dekat. Untuk bisa melakukan perubahan mendalam, seseorang harus bisa melihat

kondisi real operasi untuk kemudian menentukan keputusan apa yang akan dibuat

2. Respect for People (menghormati pekerja lainnya)

Dalam TPS, respect dan teamwork sangat dijunjung tinggi. Membuat setiap usaha

dimengerti oleh yang lain dan membangun kepercayaan antar pekerja, serta memaksimalkan

pengembangan potensi individual yang didapatkan dari usaha kerja sama yang baik.

3. Filosofi jangka panjang.

4. The Right Process will Produce The Right results

Membuat proses yang berkelanjutan, memakai sistem tarik (membuat barang sesuai apa

yang dibutuhkan konsumen, terkait jumalh barang) untuk mencegah produksi berlebih,

mengurangi kelebihan pekerjaan di heijunka, membangun budaya untuk berhenti melakukan

perbaikan masalah, standarisasi proses kerja, menggunakan kontrol visual, dan hanya

menggunakan teknologi yang telah teruji kehandalannya.

5. Menambah nilai perusahaan kepada para pekerja dan suppliers.

6. Belajar menyelesaikan masalah dari akarnya secara berkelanjutan, akan menumbuhkan

pembelajaran dalam perusahaan.

2. 4 Lean Operations

Lean operation lebih berorientasi kepada pemahaman akan konsumen, yang

diaplikasikan pada setipa proses operasinya. Komponen yang ada didalamnya adalah:

1. Mengadopsi teknik JIT.

2. Membangun sistem yang mendukung pegawai menghasilkan output tanpa defect.

3. Efisiensi ruang dan transportasi.

4. Memberikan pemahaman yang baik tentang apa yang diinginkan perusahaan kepada

suppliers.

5. Mendorong suppliers untuk selalu menjaga mutu.

6. Mengurangi muda (limbah yang tidak menambah nilai guna).

7. Peningkatan tanggung jawab kerja.

8. Memaksimalkan pemahaman tugas kepada pegawai dengan melakukan training yang

baik.

2. 5 Implementasi Toyota Prodution System (TPS) pada PT ADM

Sistem produksi yang diterapkan oleh PT ADM adalah sistem produksi Toyota

Production System (TPS). Sistem operasi ini sudah diapaki sejak pertama kali Daihatsu berdiri di

Indonesia pada 1978. Tujuan TPS yang dilakukan di PT ADM adalah cost reduction serta

menekan semua jenis pemborosan, untuk meningkatkan efisiensi dan produktivitas perusahaan.

Jika sistem operasi adalah sebuah rumah, maka TPS ibarat atap yang memiliki dua pilar

penyangga yaitu JIT dan Jidouka (adalah prinsip dimana pegawai harus berhenti bekerja atau

stop line segera saat ada masalah). Kedua pilar dibangun diatas sebuah pondasi yang dinamakan

Heijunka, Standardize Work, dan Kaizen.

Gmbar 3.Toyota Production System House (PT. ADM, 2014)

Selain itu PT ADM juga terus melakukan Genchi Genbutsu atau pergi ke tempat yang

nyata atau biasa disebut Genba. Contoh nyata dari karyawan bagian finance yang secara berkala

mengunjungi genba tersebut untuk melakukan penelitian tentang apa saja proses yang bisa

diminimalisir pengeluarannya.

Untuk penerapan jidouka pada PT ADM dilakukan dengan dua cara, yaitu otomatis dan

manual. Jidouka pada proses otomatis akan mendeteksi semua kondisi selama proses produksi

berlangsung. Kesalahan maupun proses yang tidak seharusnya terjadi akan segera dideteksi oleh

mesin dan akan muncul sinyal peringatan pada papan andon. Operator yang bertugas di line

tersebut akan segera mengidentifikasi problem yang ada. Jika masih bisa ditangani, problem

akan langsung diselesaikan. Tetapi jika perbaikan terlalu lama, atau sulit untuk diperbaiki, maka

akan terjadi line stop. Hitungan penyelesaian masalah yang ada adalah dibawah 20 detik.

Gambar 4. Contoh Andon pada Line Produksi (Wikipedia, 2014)

Jidouka secara manual melibatkan pekerja secara langsung. Jika ditemukan kesalahan

pada proses, team member akan mengaktifkan peringatan andon yang ada di setiap pos proses,

untuk menginformasikan kesalahan proses. Team leader bersama member yang lain akan segera

memperbaiki kesalahan tersebut. Jika memang membutuhkan waktu terlalu lama, dengan

terpaksa line harus dihentikan, untuk mencegah kesalahan berlanjut ke proses selanjutnya.

Heijunka di PT ADM ada lima pola yaitu pola A, B, C, D, dan E. pola tersebut dibagi

berdasarkan pola perbandingan atau komposisi dari unit Xenia – Avanza dan Terios – Rush,

dengan Grand Max – Luxio. Pola produksi A memiliki perbandingan 20 : 10, sedangkan pola

produksi B memiliki perbandingan 19 : 11.

2. 6 Implementasi JIT pada PT ADM

Just In Time atau sistem produksi tepat waktu adalah salah satu pilar dari TPS, yang

merupakan cara berproduksi dari TPS. PT ADM yang telah menerapkan TPS, pastinya juga

menerapkan JIT pada sistem produksinya. Implementasi dari proses JIT di PT ADM memiliki

tiga prinsip yang berjalan dengan sempurna, yaitu proses yang mengalir, adanya takt time

(memproduksi sesuai yang diminta konsumen pada saat itu), serta sistem tarik. Jika salah satu

dari ketiga prinsip itu tidak dijalankan dengan sempurna, implikasinya adalah kegagalan sistem

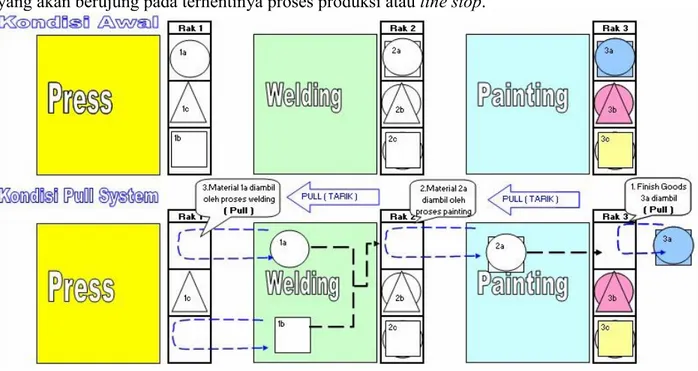

yang akan berujung pada terhentinya proses produksi atau line stop.

Gambar 5. Contoh penerapan sistem tarik pada sebuah line produksi

(

jishukenkyb.blogspot.com

, 2014)

Penerapan proses yang mengalir di PT ADM diwujudkan dengan pembuatan satu unit

produk pada setiap conveyor (papan roda berjalan) secara berkelanjutan dan terus menerus. Saat

kanban dilempar (pesanan terjadi) maka akan memulai rangkaian produksi yang dimulai dari

kedatangan material dari suppliers ke pabrik, untuk kemudian dirakit di bagian assembling.

Proses seperti ini menjadikan waktu proses yang singkat, yaitu hanya beberapa jam saja, atau

maskimal beberapa hari kerja saja.

Takt time atau waktu yang dibutuhkan untuk memproduksi satu buah part di PT ADM

menggunakan satuan detik. Melalui penghitungan takt time, kita dapat mengetahui nerapa lama

waktu yang dibutuhkan untuk memproduksi satu unit produk untuk memenuhi permintaan

pelanggan. Formulasi untuk menghitung takt time digambarkan sebagai berikut :

Takt Time = Waktu Produksi yang Tersedia: Permintaan Pelanggan

Penghitungan seperti diatas masih penghitungan standar tanpa memasukkan variable OT

(over time). Penghitungan tersebut masih menganggap efisiensi kerja yang dilakukan masih 100

persen, padahal pada penerapannya di lapangan efisiensi kerja kurang dari 100 persen karena

pekerja melakukan pekerjaan melebihi jam kerjanya. Di PT ADM target efisiensi yang

ditetapkan adalah sebesar 97 persen, sehingga menghasilkan formulasi sebagai berikut :

Actual Takt Time = ( (Waktu Produksi yang Tersedia + OT) : Permintaan Pelanggan ) x efisiensi

2.7 Implementasi Lean Operations pada PT ADM

Menjalin komunikasi antar atasan dengan bawahan, dan bawahan ke atasan, merupakan

kiat harmonisnya hubungan antar karyawan, baik level staff hingga managerial. PT Astra

Daihatsu Motor (ADM) mengedepankan efektifitas komunikasi tersebut dengan cara

mendatangi langsung para karyawan yang terwakilkan dalam Serikat Karyawan ADM, dan

tertuang dalam sebuah forum komunikasi antar karyawan dan atasan yang dilakukan secara

berkala.

Dalam pertemuan-pertemuan semacam ini, bisa diibaratkan bapak Sudirman MR selaku

Presiden Direktur ADM, turun gunung untuk mengunjungi langsung para karyawan dan stafnya.

Apa yang dilakukan oleh Sudirman MR bersama seluruh division head dan management,

merupakan wujud kepedulian kepada karyawan, untuk dapat menelaah problem yang terjadi.

Forum komunikasi yang diadakan tiga bulan sekali ini, menjadi sebuah mediasi

harmonisasi antar karyawan, yang semata dilakukan untuk memicu kinerja karyawan agar tetap

prima dan konsisten dengan ethos kerja yang handal. Tentunya wujud kepedulian ini, hendaknya

menjadi tanggung jawab bersama. Begitu halnya ketika Daihatsu memberlakukan para

konsumen dengan pelayanan terbaiknya.

Jadi keberhasilan Daihatsu menjadi yang terbaik di kelas pasar mobil kompak Indonesia,

tidak terlepas dari kiat dan usaha yang telah dilakukan oleh Top Management ADM untuk turun

langsung ke bawah, demi meminimalkan resiko kerja, yang nantinya bisa berhubungan dengan

tingkat kepuasan pelanggannya.

BAB III

KESIMPULAN

3. 1 Kesimpulan

1. Toyota Production System (TPS) adalah system produksi yang berusaha untuk menekan biaya produksi dari semua jenis pemborosan sehingga efisiensi dan produktivitas dari perusahaan terus meningkat, dengan memperhatikan optimalisasi potensi karyawan dan terus menghormati karyawan. 2. Just In Time (JIT) atau system produksi tepat waktu adalah cara berproduksi dengan hanya memproduksi jenis-jenis barang yang diminta sejumlah yang diperlukan dan pada saat yang dibutuhkan oleh konsumen.

3. Lean Operation adalah pemahaman mendalam tenatng apa yang dibutuhkan konsumen, dan berusaha menyediakannya dengan tetap menjaga kualitas tetapi mengurangi biaya dan memotong semua pemborosan.

4. Penerapan TPS, JIT, dan Lean Operation di PT ADM sudah berjalan baik dan efektif guna mewujudkan system operasi yang efisien dengan tingkat pemborosan yang minimum.

5. TPS pada PT ADM memegang prinsip prinsip JIT dan Jidouka dengan berdasar pada Heijunka,

standardized work, dan Kaizen.

6. JIT pada PT ADM berpegang pada prinsip proses mengalir, takt time, dan system tarik yang cukup ideal.

7. Lean Operation pada PT ADM lebih menekankan pada pendekatan internal pegawai, antara atasan ke bawahan dan bawahan ke atasan, agar kemauan konsumen yang dimengerti oleh atasan bisa dipahami oleh semua bawahan, begitu juga sebaliknya.