UPAYA PENGURANGAN KUANTITAS CACAT BOTOL PADA PRODUK WINDER 100 EC KEMASAN 100 ML DENGAN METODE DMAIC DI PT. MULTI SARANA INDOTANI

MOJOKERTO JAWA TIMUR Askan

askan.tm@undar.ac.id

Dosen Jurusan Mesin Fakultas Teknik Universitas Darul ‘Ulum Jombang

ABSTRAK

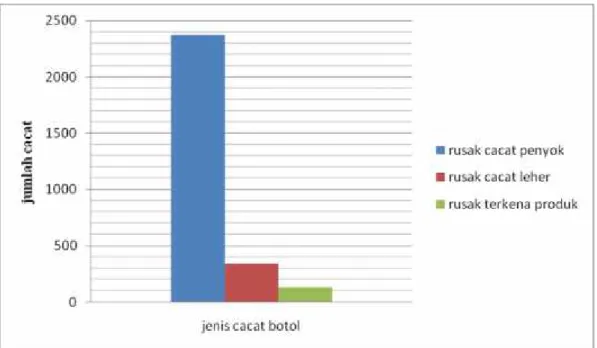

Upaya pengurangan kuantitas cacat botol pada produk winder 100 EC kemasan 100 ml dengan metode DMAIC. Persaingan dalam industri sangat ketat, khususnya dalam industri pestisida dan pupuk majemuk di Indonesia, sehingga hanya perusahaan yang memiliki sistem distribusi dan produksi yang baik dapat bertahan. Pada perusahaan PT Multi Sarana Indotani, produk yang dihasilkan suatu pabrik tidak seluruhnya baik, selalu ada produk yang mengalami kecacatan sebanyak rata rata 1,5% produksi cacat botol ditemukan pada proses produksi produk Winder 100 EC kemasan 100 ml. Pada penelitian ini dilakukan dengan metode DMAIC (Define, Measure, Analyze, Improve, Control). Konsep ini memiliki sistematika yang jelas dalam memperbaiki proses yang diharapkan, mengidentifikasi masalah, melakukan pengukuran, analisis pada akar permasalahan, dan memberikan usulan perbaikan serta rencana pengendalian yang jelas terhadap kualitas. Berdasarkan hasil analisis kecacatan botol produk Winder 100 EC kemasan 100 ml di PT Multi Sarana Indotani dengan menggunakan metode DMAIC bahwa kecacatan botol pada produksi Winder 100 EC kemasan 100 ml dalam batas yang wajar karena masih terletak pada batas UCL (batas garis atas) yaitu 0,4, CL (batas garis tengah) yaitu 0,2 dan LCL (batas garis bawah) yaitu -0,3 atau 0, sehingga proses produksi Winder 100 EC dalam kemasan 100 ml di PT Multi Sarana Indotani terkendali secara statistik, dan kecacatan yang paling tertinggi pada jenis cacat penyok dengan total kecacatan 2371 dengan persentase 83,25%, cacat leher botol sebanyak 343 dengan persentase 12,04%, dan cacat terkena produk dengan jumlah 134 dengan persentase 4,71% dan merupakan persentase cacat yang terkecil dalam periode bulan Agustus 2016 sampai bulan April 2017.Kata Kunci : Cacatan produk winder, perbaikan kualitas, kemasan 100 ml, dan metode DMAIC.

Keyword : Upaya, Cacat Botol,Produk Winder 100 EC, Metode DMAIC

PENDAHULUAN

PT Multi Sarana Indotani merupakan salah satu perusahaan pestisida dan pupuk terbesar di Indonesia,dan bekerja sama dengan PT Tanindo Intertraco dalam proses pendistribusian produk-produknya. Dalam proses produksinya di PT Multi Sarana Indotani, di peroleh data tingginya cacat kemasan produk yang dapat merugikan cost keuangan perusahaan. Terutama pada kemasan botol yang memiliki nilai cost kerugian tertinggi dibanding kemasan-kemasan yang lain. dalam hal ini jika tidak di temukan cara atau metode guna mengurangi kuantitas cacat botol, maka jumlah kerugian perusahaan akan semakin besar dari faktor cacat kemasan. Berdasarkan penelitian yang di lakukan di PT Multi Sarana Indotani, pada proses Quality Controlyang terjadi adalah pada saat melakukan inspeksi di produksi waktu yang mereka gunakan terlalu sedikit yakni 3 jam sekali melakukan kegiatan inspeksi di produksi. sementara jam kerja produksi adalah 8 jam kerja. Sehingga pihak Quality Control hanya melakukan 2 kali inspeksi setiap harinya pada satu produk.hal ini menyebabkan tingkat presentasi cacat botol (Reject) menjadi tinggi. selain itu kurangnya personil bagian Quality Control yang melakukan inspeksi di produksi menyebabkan setiap personil bagian Quality Controlharus menginspeksi beberapa produk dalam satu kali waktu inspeksi. Berdasarkan data tersebut maka tingkat pengawasan setiap petugas inspeksi menjadi tidak optimal. Oleh karena tingkat pengawasan petugas inspeksi yang tidak optimal tadi dapat menyebabkan tingkat cacat botol (Reject) menjadi cukup tinggi, selain ada faktor lain seperti faktor alat

botol pada produk Winder 100 EC kemasan 100 ml. Penelitian ini hanya membahas kerusakan kemasan botol produk Winder 100 EC kemasan 100 ml. karena cacat botol memberikan kontribusi cost kerugian yang paling besar bagi perusahaan PT Multi Sarana Indotani dibandingkan dengan cacat kemasan yang lain seperti, cacat label stiker produk, cacat tutup botol, dan cacat Aluminiumsealhologram. Data yang digunakan dalam penelitian ini bersumber dari data perusahaan.

KAJIAN PUSTAKA

Menurut Diky Oktavianto(2013) di PT Aqua Golden Mississipi yang meneliti tentang jenis kecacatan pada produk Aqua.Dengan metode DMAIC peneliti dapat mengetahui faktor faktor yang dapat mempengaruhi cacat produk Aqua di PT Aqua Golden Mississipi.

Yunia Afriani Rahman(2014) di PT Tirta Alam Semesta yang meneliti tentang kerusakan botol pada produk Oxywater.Dari hasil penelitian yang dilakukan dengan menggunakan metode DMAIC peneliti dapat memberikan beberapa saran perbaikan kepada PT Tirta Alam Semesta guna meminimalisir kerusakan pada botol produk Oxywater.

Menurut Achmad Faizal Muttaqien(2014) di PT Aster Decorindo Abadi yang juga menggunakan pembahasan metode DMAIC dalam menganalisa kuantitas produk cacat pada mesin Decorative Tiles. Dari hasil peneliti menyimpulkan faktor penyebab cacat produk pada mesin Decorative Tiles dengan menggunakan pembahasan DMAIC serta dapat memberikan saran dan perbaikan perbaikan guna mengurangi kuantitas produk cacat pada mesin Decorative Tiles di PT Aster Decorindo Abadi.

METODOLOGI PENELITIAN

Diagram Alir Penelitian

Pengumpulan Data Cacat Botol

Mulai

Penerapan Sistem Pengendalian Pengurangan Kuantitas Cacat

Botol Produk Winder 100 EC

Hasil Penelitian

Analisa Data Cacat Botol

dengan Metode DMAIC.

Menentukan Jumlah dan Jenis

Cacat Botol

Menentukan Faktor-faktor

Penyebab Cacat Botol

Analisis DPO

Yunia arif rahman 2014, DPO merupakan salahsatu analisis yang digunakan untuk mengukur proporsi produk cacat (defect) atas jumlah total peluang dalam sebuah kelompok.

DPO = ...………...(1)

Keterangan :

A = Jumlah produk cacat (unit)

B = Peluang cacat atau Critical to Quality (CTQ) C = Jumlah contoh (unit)

Dimana : A = 2848, B = 3 dan C = 187.300 Maka : DPO = A/(B x C) = 2848/ (3 x 187.300) = 0,0051 DPO Analisis DPMO

Yunia Arir Rahman 2014, Ukuran kegagalan dalam Six Sigma, yang menunjukkan kegagalan per sejuta kesempatan.

DPMO = DPO x 1.000.000 …….………...(2) = 0.0051 x 1.000.000

= 5100 DPMO HASIL DAN PEMBAHASAN Data Pengamatan

Berikut adalah data kerusakan botol 100 ml produk Winder 100 EC kemasan 100 ml periode bulan Agustus 2016-April 2017.

Tabel 1. Jumlah kerusakan botol 100ml pada produk Winder 100 EC

Tahun Bulan Jumlah Hasil Produksi (Pcs) Jumlah Kerusakan (Pcs)

Persentase Kerusakan Botol (%) 2016 Agustus 54100 662 1,22 2016 September 10000 172 1,72 2016 Oktober 10500 167 1,6 2016 November 23900 321 1,3 2016 Desember 26300 396 1,5 2017 Januari 10000 162 1,62 2017 April 52500 968 1,84

Tabel 2 Jenis Kerusakan botol pada produk Winder 100 EC kemasan 100 ml

Jenis Cacat Jumlah Tahapan proses Penyebab

Rusak Cacat Penyok

2371 Penutupan Penambahan pressure pada stopper mesin capping terlalu banyaksehingga menyebabkan tekanan botol > 6 bar

Rusak Cacat Leher

343 Penutupan Pemasangan cap yang sering miring pada mesin capping menyebabkan tekanan cap pada leher botol menjadi tidak simetris.

Rusak Terkena Produk

134 Pengisian Penambahan waktu

fillingtimepadamesinfillingmenyebabkantetesanproduk pada botol semakin banyak.

Total 2848

Ciri-ciri kerusakan botol produk Winder 100 ECdibandingkan dengan standar produk dapat dilihat pada Gambar 2.

Tabel 3 Ciri-ciri kerusakan botol produk Winder 100 EC

No Jenis kerusakan Ciri-ciri kerusakan

1 Botol penyok a. Botol pada bagian perut penyok. b. Volume produk lebih tinggi dari standar.

c. Ruang kosong (rongga udara) pada botol lebih sempit dari standar. 2 Botol cacat leher a. Bagian leher botol terlihat asimetris

b. Botol terlihat bengkok dari standar

3 Botol terkena produk a. Terdapat bekas putih akibat terkena produk karena ada reaksi kimia antara produk dan material botol.

b. Ketika kering maka warna botol terlihat lebih buram dari warna botol standar (kuning jernih).

Tahap Pengukuran (Measure)

Tabel 4 Frekuensi kerusakan botol produk Winder 100 EC PT Multi Sarana Indotani periode Agustus 2016-April 2017.

No Jenis Rusak Frekuensi rusak Presentase Total (%)

1 Rusak cacat penyok 2371 83,25

2 Rusak cacat leher 343 12,04

3 Rusak terkena produk 134 4,71

Total 2848 100

Untuk memudahkan dalam melihat jenis kerusakan pada produk Winder 100 EC maka dibuat diagram Pareto untuk jenis kerusakan botol seperti Gambar 4.2.

Gambar 3 diagram kerusakan botol winder 100 EC

Sumber : data yang di olah dari laporan produksi PT Multi Sarana Indotani

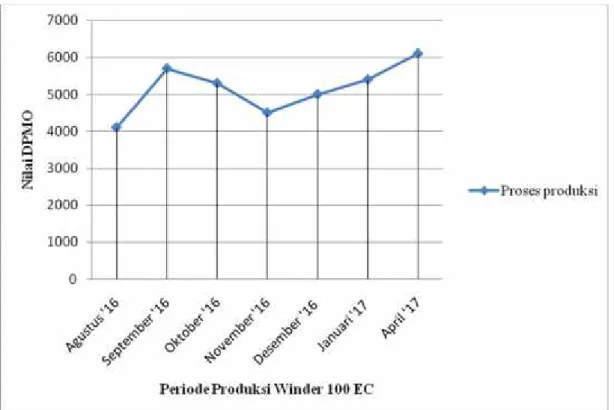

Data hasil pemeriksaan proses produksi Winder 100 ECserta menghitung DPMO dapat lihat, Tabel 5 Nilai DPMO dan nilai DPO dari proses produksi Winder 100 ECAgustus 2016-April 2017.

Tahun Bulan Jumlah

botol rusak (pcs) (A) CTQ (peluang rusak) (B) Jumlah Produk (C) DPO DPMO (DPO x 1000000) 2016 Agustus 662 3 54100 0,0041 4100 2016 September 172 3 10000 0,0057 5700 2016 Oktober 167 3 10500 0,0053 5300 2016 November 321 3 23900 0,0045 4500 2016 Desember 396 3 26300 0,0050 5000 2017 Januari 162 3 10000 0,0054 5400 2017 April 968 3 52500 0,0061 6100 Total 2.848 187.300 0,0115 36.100

Berdasarkan hasil perhitungan pada Tabel diata saat proses produksi Winder 100 EC dinilai memiliki DPMO 36.100 per sejuta produk. Hal ini dapat disimpulkan bahwa dari sejuta peluang produksi Winder 100 EC, maka terdapat kemungkinan 36.100 botol produk Winder 100 ECyang gagal produksi akibat kerusakan botol. Dari Tabel 4.5 dapat dibuat grafik perolehan nilai DPMO seperti dimuat pada Gambar 4.3.

Gambar 4.3 Grafik DPMO produksi Winder 100 EC PT Multi Sarana Indotani periode Agustus 2016-April 2017

Tahap Analisis

Berdasarkan diagram sebab akibat yang dikemukakan dapat diketahui bahwa faktor manusia dapat menjadi penyebab kerusakan botol oleh beberapa faktor, yaitu :

1. Karyawan kurang ahli dan terampil dalam mengoperasikan mesin filler dan kurang bisa mengatasi masalah yang terjadi pada mesin, sehingga mengakibatkan terjadinya cacat botol.

2. Kurang adanya pengawasan dari pimpinan saat proses produksi, sehingga disaat ada masalah pada mesin filler dan pada mesin cappingtidak cepat teratasi masalahnya dan tidak terkontrol botol yang rusak.

3. Karyawan bekerja kurang teliti dan ceroboh, yaitu karyawan dalam melakukan penyetelan mesin tidak teliti dan saat terjadi masalah karyawan kurang komunikasi dengan pemimpinya.

Faktor kedua penyebab kerusakan botol produk Winder 100 ECadalah mesin. Beberapa hal yang berkaitan dengan mesin yang dapat menyebabkan kerusakan, adalah:

1. Penyetelan pada mesin cappinguntuk pressure stopper yang tidak tepat akan menyebabkan tekanan pada botol Winder 100 ECtidak sesuai standar tekanan 5.5 - 6 bar. Semakin tinggi tekanan pada penyetelan pressure stopper, maka semakin tinggi tekanan mengenai botol, dan jika penyetelan

pressure stopperdikurangi, maka tekanan pada botol juga akan berkurang.

2. Kecepatan mesin filler sangat berpengaruh terhadap produk yang dapat mengenai botol. Semakin lambat kecepatan mesin filler maka semakin tidak ada produk yang menetes mengenai botol, maka menyebabkan botol yang cacat akibat terkena produk semakin sedikit.

3. Penyetelan mesin capping, pemasangan tempat tutup sebelum masuk ke botol sangatlah penting. Karena jika posisi tidak simetris maka tutup yang terpasang pada botol juga akan miring, sehingga saat head cappermenekan tutup masuk ke ulir leher botol akan mengakibatkan cacat leher botol. Oleh karena itu, mesin produksi memegang peran sangat penting bagi kesuksesan kinerja di bagian produksi.

Faktor ketiga penyebab kerusakan botol adalah metode. Beberapa hal yang menjadi penyebab kerusakan adalah :

1. Adanya perubahan standar tekanan botol dari 5.5 bar menjadi 6.5 bar. Hal ini sangat berpengaruh terhadap jumlah kerusakan pada botol, terutama kerusakan botol cacat penyok yang semakin meningkat.

2. Pada saat proses produksi metode kerja yang digunakan karyawan tidak tepat dan beberapa standar kerja diabaikan saat proses produksi.

3. Operator mesin filler di bagian produksi terdiri dari 2 orang dimana setiap team memiliki 1 orang operator mesin filler. Setiap operator tidak menggunakan metode yang sama saat proses produksi Winder 100 EC, terutama untuk penyetelan pressure stopper dan mempercepat waktu filling time.

Faktor keempat penyebab cacat botol winder 100 ECadalah bahan baku botol itu sendiri. Beberapa hal yang menjadi penyebab kerusakan adalah :

1. Mutu botol Winder 100 ECtidak bagus, karena botol tersebut tidak dapat menahan tekanan yang terlalu tinggi melebihi 5,5 bar.

2. Botol tidak tahan terhadap kadar kimia yang terlalu tinggi. Hal ini menyebabkan saat proses produksi botol Winder 100 ECakan mengalami kerusakan yaitu botol akan rusak akibat terkena produk karena ada reaksi kimia yang membuat botol cacat.

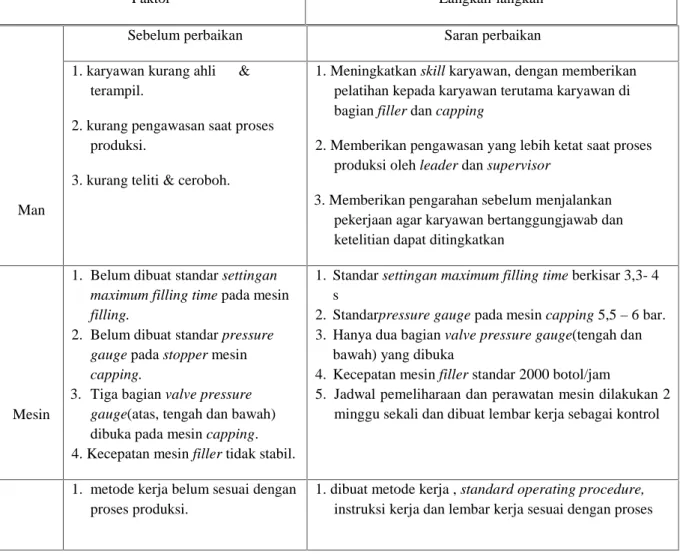

Tahap Perbaikan ( Improve )

Tabel 4.6 Langkah-langkah perbaikan di bagian produksi yang sudah dilakukan untuk meminimalisir kerusakan botol produk Winder 100 EC.

Faktor Langkah-langkah

Sebelum perbaikan Saran perbaikan

Man

1. karyawan kurang ahli & terampil.

2. kurang pengawasan saat proses produksi.

3. kurang teliti & ceroboh.

1. Meningkatkan skill karyawan, dengan memberikan pelatihan kepada karyawan terutama karyawan di bagian filler dan capping

2. Memberikan pengawasan yang lebih ketat saat proses produksi oleh leader dan supervisor

3. Memberikan pengarahan sebelum menjalankan pekerjaan agar karyawan bertanggungjawab dan ketelitian dapat ditingkatkan

Mesin

1. Belum dibuat standar settingan

maximum filling time pada mesin filling.

2. Belum dibuat standar pressure

gauge pada stopper mesin capping.

3. Tiga bagian valve pressure

gauge(atas, tengah dan bawah)

dibuka pada mesin capping. 4. Kecepatan mesin filler tidak stabil.

1. Standar settingan maximum filling time berkisar 3,3- 4 s

2. Standarpressure gauge pada mesin capping 5,5 – 6 bar. 3. Hanya dua bagian valve pressure gauge(tengah dan

bawah) yang dibuka

4. Kecepatan mesin filler standar 2000 botol/jam

5. Jadwal pemeliharaan dan perawatan mesin dilakukan 2 minggu sekali dan dibuat lembar kerja sebagai kontrol

Langkah-langkah perbaikan mulai dilakukan pada bulan Mei 2017. Setelah tahap perbaikan dilakukan, maka dapat dilihat persentase kerusakan botol produk Winder 100 ECselama Mei 2017 hingga Juli 2017 pada perusahaan PT Multi sarana Indotani dapat dilihat Berdasarkan datatersebut dapat dilihat persentase kerusakan yang terjadi pada Tabel 4.7.

Tabel 4.7 Jumlah kerusakan botol 100ml pada produk Winder 100EC periode Mei 2016 – Juli 2017

Tahun Bulan Jumlah Hasil

Produksi (Pcs) Jumlah Kerusakan (Pcs) Persentase Kerusakan Botol (%) 2017 Mei 22000 321 1,46 2017 Juni 19600 231 1,18 2017 Juli 21200 204 0,96

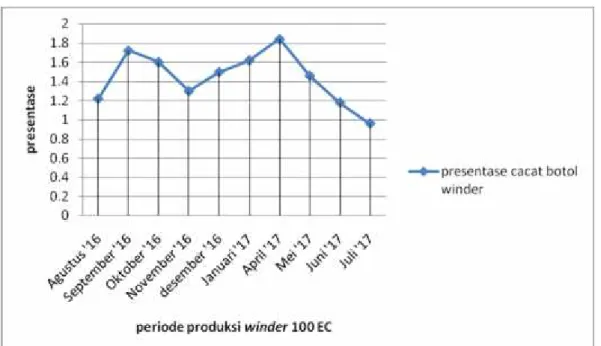

Hasil perbandingan berdasarkan pada tabel 4.7 dan tabel4.1 dapat diambil kesimpulan bahwa setelah adanya perbaikan yang dilakukan saat proses produksi Winder, persentase kerusakan botol mengalami penurunan dilihat dari garis linier yang melengkung ke bawah yang dapat dilihat pada gambar 4.6.

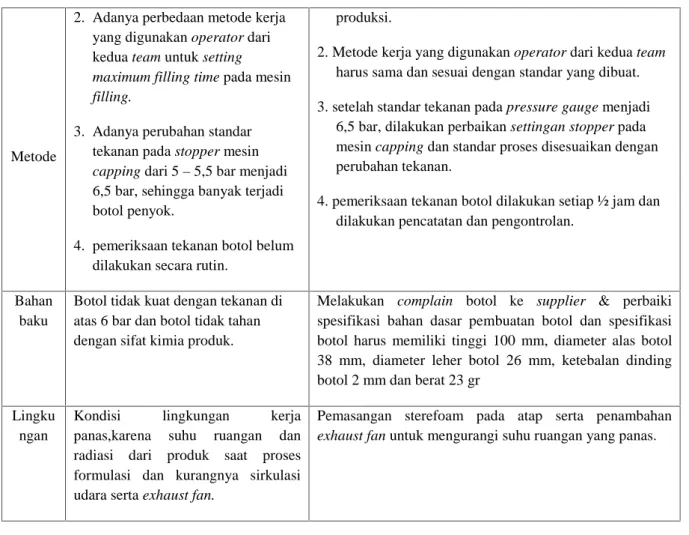

Metode

2. Adanya perbedaan metode kerja yang digunakan operator dari kedua team untuk setting

maximum filling time pada mesin filling.

3. Adanya perubahan standar tekanan pada stopper mesin

capping dari 5 – 5,5 bar menjadi

6,5 bar, sehingga banyak terjadi botol penyok.

4. pemeriksaan tekanan botol belum dilakukan secara rutin.

produksi.

2. Metode kerja yang digunakan operator dari kedua team harus sama dan sesuai dengan standar yang dibuat. 3. setelah standar tekanan pada pressure gauge menjadi

6,5 bar, dilakukan perbaikan settingan stopper pada mesin capping dan standar proses disesuaikan dengan perubahan tekanan.

4. pemeriksaan tekanan botol dilakukan setiap ½ jam dan dilakukan pencatatan dan pengontrolan.

Bahan baku

Botol tidak kuat dengan tekanan di atas 6 bar dan botol tidak tahan dengan sifat kimia produk.

Melakukan complain botol ke supplier & perbaiki spesifikasi bahan dasar pembuatan botol dan spesifikasi botol harus memiliki tinggi 100 mm, diameter alas botol 38 mm, diameter leher botol 26 mm, ketebalan dinding botol 2 mm dan berat 23 gr

Lingku ngan

Kondisi lingkungan kerja panas,karena suhu ruangan dan radiasi dari produk saat proses formulasi dan kurangnya sirkulasi udara serta exhaust fan.

Pemasangan sterefoam pada atap serta penambahan

Gambar 4.5 persentasi penurunan cacat botol winder 100 EC pada periode setelah perbaikan (Mei 2017 – Juli 2017 )

Perhitungan biaya kerugian secara terperinci yang ditanggung perusahaan sebelum dilakukan perbaikan dapat dilihat pada tabel 4.8 dan tabel 4.9. Biaya kerugian tersebut, kemudian dihitung jumlah biaya kerugian berdasarkan periode 3 bulan setelah perbaikan dapat dilihat dari tabel 4.10 dan tabel 4.11. Tabel 4.8 Biaya kerugian rata-rata botol per bulan sebelum perbaikan.

Tahun Bulan Jumlah

Kerusakan (pcs) Biaya Total Material (Rp) Biaya Kerugian (Rp) 2016 Agustus 662 985 652.070 2016 September 172 985 169.420 2016 Oktober 167 985 164.495 2016 November 321 985 316.185 2016 Desember 396 985 390.060 2017 Januari 162 985 159.570 2017 April 968 985 953.480

Total rata-rata kerugian 400.754,3

Tabel 4.9 Biaya kerugian rata-rata stiker per bulan sebelum perbaikan. Sumber : Data yang di olah dari laporan produksi PT Multi Sarana Indotani.

(Rp) 2016 Agustus 662 165 109.230 2016 September 172 165 28.380 2016 Oktober 167 165 27.555 2016 November 321 165 52.965 2016 Desember 396 165 65.340 2017 Januari 162 165 26.730 2017 April 968 165 159.720

Total rata-rata kerugian 67.131,4

Berdasarkan tabel di atas, rataan total biaya kerugian per bulan yang harus ditanggung oleh perusahaan adalah Rp 400.754,3 ditambah 67.131,4. Sehingga rataan total biaya kerugian per bulan yang harus ditanggung perusahaaan sebesar Rp 467.885,7 Besaran biaya kerugian akibat kerusakan botol produk Winder 100 ECdiharapkan dapat menurun setelah dilakukan langkah-langkah perbaikan. Perhitungan secara rinci biaya kerugian yang ditanggung perusahaan sesudah dilakukan perbaikan dapat dilihat pada tabel 4.10 dan tabel 4.11.

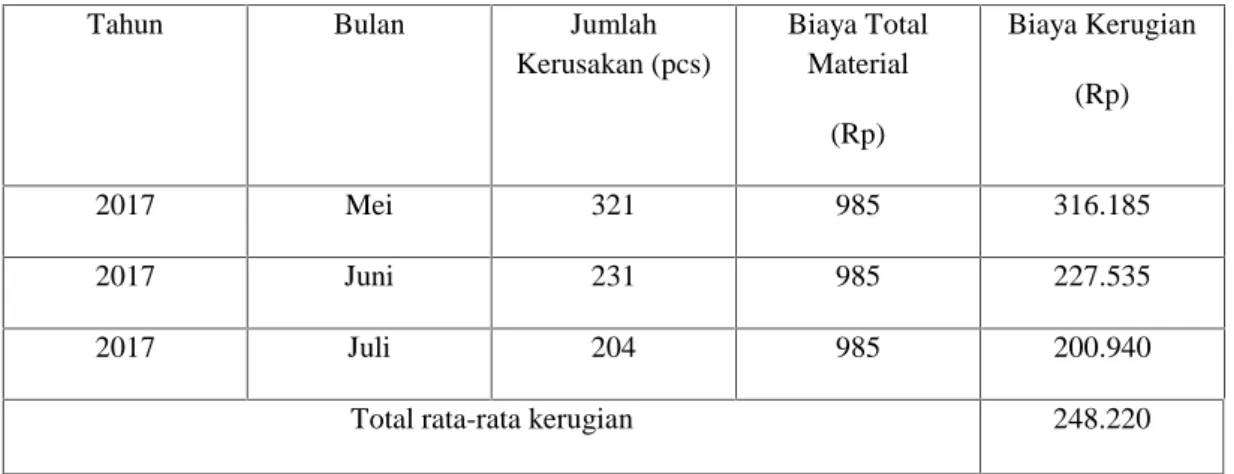

Tabel 4.10 Biaya kerugian botol rata-rata per bulan setelah perbaikan. Sumber : Data yang di olah dari laporan produksi PT Multi Sarana Indotani

Tahun Bulan Jumlah

Kerusakan (pcs) Biaya Total Material (Rp) Biaya Kerugian (Rp) 2017 Mei 321 985 316.185 2017 Juni 231 985 227.535 2017 Juli 204 985 200.940

Total rata-rata kerugian 248.220

Tabel 4.11 Biaya kerugian stiker rata-rata per bulan setelah perbaikan. Sumber : Data yang di olah dari laporan produksi PT Multi Sarana Indotani

Tahun Bulan Jumlah

Kerusakan (pcs) Biaya Total Material (Rp) Biaya Kerugian (Rp) 2017 Mei 321 165 52.965 2017 Juni 231 165 38.115 2017 Juli 204 165 33.660

Total rata-rata kerugian 41.580

Biaya kerugian yang ditanggung perusahaan sesudah dilakukan langkah-langkah perbaikan pada proses produksi mengalami penurunan biaya. Rataan total kerugian botol per bulan setelah dilakukan perbaikan proses Rp 248.220 dan akibat kerugian stiker sebesar Rp 41.580. sehinggal total kerugian rataan perbulan menjadi Rp 289.900. Perbaikan yang dilakukan perusahaan dapat menurunkan biaya kerugian sebesar Rp 178.086, yang artinya perusahaan dapat menurunkan biaya kerugian sampai 38,1% dari jumlah biaya kerugian sebelum ada perbaikan proses.

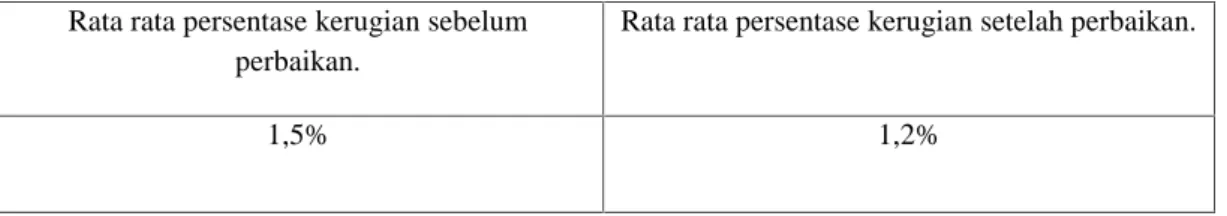

Tabel 4.12 perbandingan sebelum dan sesudah dilakukan perbaikan Rata rata persentase kerugian sebelum

perbaikan.

Rata rata persentase kerugian setelah perbaikan.

1,5% 1,2%

Dari tabel 4.12 diperoleh hasil bahwa rata rata kerugian akibat cacat botol menurun sebesar 0,3% dari sebelum dilakukan proses perbaikan.

KESIMPULAN

Setelah dilakukan analisis dan pengolahan data, maka dapat diambil kesimpulan berikut:

1. Hasil pengamatan dalam penelitian ini dapat diketahui bahwa jenis kerusakan botol produk Winder 100 ECada tiga macam, yaitu botol cacat penyok, botol cacat leher dan botol cacat karena terkena produk. Untuk jenis kerusakan botol cacat penyok dan cacat leher terjadi pada saat proses di mesin

capping, serta kerusakan botol akibat terkena produk terjadi saat proses pengisian di mesin filling.

2. Faktor-faktor yang menyebabkan kerusakan botol ada empat faktor, yaitu:

a. Faktor manusia yang menyebabkan kerusakan botol, yaitu karyawan kurang ahli, kurang terampil, kurang teliti dan ceroboh dalam bekerja, serta kurangnya pengawasan saat proses produksi oleh pemimpin.

b. Faktor mesin yang menyebabkan kerusakan botol, yaitu penyetelan pressure gauge pada stopper yang tidak tepat, maximum filling time yang di setting lebih cepat pada mesin filling, serta pemasangan tutup pada botol yang tidak simetris yang dapat menyebabkan cacat leher akibat putaran head capper.

c. Faktor metode yang menyebabkan kerusakan botol, yaitu standar kerja diabaikan oleh karyawan, adanya perubahan standar tekanan botol dari 5.5 bar menjadi 6.5 bar dan metode yang digunakan saat proses tidak tepat.

d. Faktor bahan baku yang menyebabkan kerusakan botol adalah mutu botol tidak kuat terhadap reaksi kimia jika terkena produk dan ketahanan botol terhadap tekanan hanya sampai 6 bar.

3. Upaya pengurangan kuantitas cacat botol pada produk Winder 100 ECyang bisa digunakan PT Multi Sarana Indotani untuk memperbaiki dan meminimalisir adanya kerusakan cacat botolWinder 100 ECyaitu melakukan perbaikan dengan strategi perbaikan proses.

2. Perusahaan diharapkan untuk melaksanakan dan menerapkan sistem pengendalian cacat botol agar cacat botol yang dihasilkan dapat di minimalisir serta dapat menghasilkan mutu yang lebih baik. 3. Diperlukan perbaikan kinerja karyawan yang berhubungan dengan proses produksi Winder 100

ECmelalui pelatihan, pengarahan kerja, serta memberikan informasi yang jelas mengenai standar dan metode kerja yang baik

4. Seluruh pihak di dalam perusahaan diharapkan untuk terlibat dan peduli dengan pelaksanaan manajemen mutu dari manajemen puncak sampai ke karyawan yang ada diperusahaan.

DAFTAR PUSTAKA

Achmad, F. M. 2014. Analisis Pengurangan Kuantitas Produk Cacat Pada Mesin Decorative Tiles

Dengan Metode Six Sigma

Ariani, 2002.Manajemen kualitas, Pendekatan Sisi Kualitatif. Jakarta :Depdkbud. Breyfoge F.W. Implementing Six Sigma: Smarter Solutions Using Statistical

Methodes 2nd ed John Wiley & Sans, 2003.

(www.repositori.upi.edu/tesissview.php) [10/04/2017].

Diky,O.2013. Analisis Kecacatan Produk Aqua Dalam Upaya Perbaikan Kualitas Dengan metode

DMAIC.

Dorothea, W. A. 2003. Pengendalian Kualitas Statistik. Yogyakarta: Penerbit ANDI. Douglas C. M. 2001.Pengantar Pengendalian Kualitas Statistik. Gajah Mada :University Press,Yogyakarta.WWW.ie.ugm.ac.id/douglas [12/04/2017]

Gasper, Z. V. 2001. Metode Analisis Untuk Peningkatan Kualitas. Terjemahan. PT. Gramedia Pustaka Utama. Jakarta.

Ishikawa, K, 1988. Teknik Penuntun Pengendalian Mutu. Jakarta : Mediyatama Saranan Perkasa. Jiwa. 22 OKtober 2009

Jiwa,2009.PengertianProductLiability.http://jenggotan.blogspot.com/2009/10/pengertian-productliability.html. [24/04/2017].

Mason, R. D, dan Tend, D. A. 1996. Teknik Statistika Untuk Bisnis Dan Ekonomi. Alih Bahasa : Wihanya. U. Soetjipto, W. Dan Sugiharso. Penerbit Erlangga. Jakarta.

Montgomery, D. C. 1990. Pengantar Pengendalian Kualitas Statistik, Edisi Kedua. Alih Bahasa : Z. soejoeti. Gajah Mada University Press. Yogyakarta.

Praptono. 1986. Statistika Pengawasan Kualitas. Penerbit Karunika Jakarta. Saladin, D, 2003.Produk dan produktivitas. (http://www.download-book.net) [18/04/2017].

Sriwana, D, 2003. Produktivitas. www.download-book.net [15/09/2017]. Walpole, RE. 1993.Pengantar Statistika. Edisi ke-3. Jakarta : PT Gramedia Pustaka Utama.

Yunia,A. R. 2014. Sistem Pengendalian Mutu Terhadap Kemasan Botol Produk Oxywater Di PT Tirta

Alam Semesta